アンペア(電流強度)

アンペア - 回路における電子の流れ(1秒間に通過する電子の量)を表す単位。

特定の厚さの材料では、切削電流が増加すると、切削速度もそれに応じて増加しなければならない。

特定の厚さの材料では、切削電流を大きくすればスラグの生成は減少する。

特定の厚さの材料では、通常、低い切削電流を選択すると、切削面の品質と上刃の品質が向上します。

通常の条件下では、低電流での消耗品の寿命は高電流での寿命を上回り、特に酸素切断を使用した場合に顕著である。

プラズマ切断能力

すべて プラズマ切断 最大切断厚みと最大貫通厚みが指定されています。

| HD3070 100アンペア | 軟鋼 | 1/2″ | 1/2″ |

| ステンレス | 1/2″ | 1/2″ | |

| アルミニウム | 1/2″ | 1/2″ | |

| HD4070 200アンペア | 軟鋼 | 3/4"(細目)、1"(一般) | 1″ |

| ステンレス | 3/4「一般 | 1″ | |

| アルミニウム | 3/4「一般 | 1″ | |

| 最大200 200アンペア | 軟鋼 | 2″ | 1″ |

| ステンレス | 2″ | 7/8″ | |

| アルミニウム | 2″ | 7/8″ | |

| ht 2000 200アンペア | 軟鋼 | 2″ | 1″ |

| ステンレス | 2″ | 7/8″ | |

| アルミニウム | 2″ | 7/8″ | |

| HT4001 400 AMP | 軟鋼(O2) | 11/4″ | 1″ |

| 軟鋼(N2) | 3″ | 1″ | |

| ステンレス | 3″ | 1″ | |

| アルミニウム | 3″ | 1″ | |

| HT4400 400アンペア | 軟鋼 | 2″ | 1 1/4″ |

| ステンレス | 2″ | 1″ | |

| アルミニウム | 2″ | 1″ |

ガス純度

プラズマ装置で使用するガスの純度は、基本的な使用条件として、下表の条件を満たす必要があります。そうでないと、切断品質が低下したり、消耗品の寿命が極端に短くなったり、プラズマ装置が故障したりする恐れがあります。

- 酸素、窒素、アルゴン-水素(H35):純度≥99.995%

- 空気クリーン、ドライ、オイルフリー

- メタン:純度≥93%

ガス流量

供給圧力

プラズマ装置の適切な動作を保証するため、ガス制御ボックスの入口圧力/流量には厳しい要件が設定されています。ガス制御ボックスの入口付近に信頼性の高い圧力調整器を設置することを強くお勧めします。

定格圧力と流量のパラメータについては、プラズマアーク切断装置の取扱説明書を参照してください。

オペレーターは、圧力と流量が要件を満たせるかどうかを迅速に把握するために、頻繁にモニターする必要がある。

ガスの選択

考慮すべき要素

切断する材料の種類

- マイルド・スチール

- ステンレス鋼

- アルミニウム

- その他

ご希望の切断品質

ガスプラズマガス

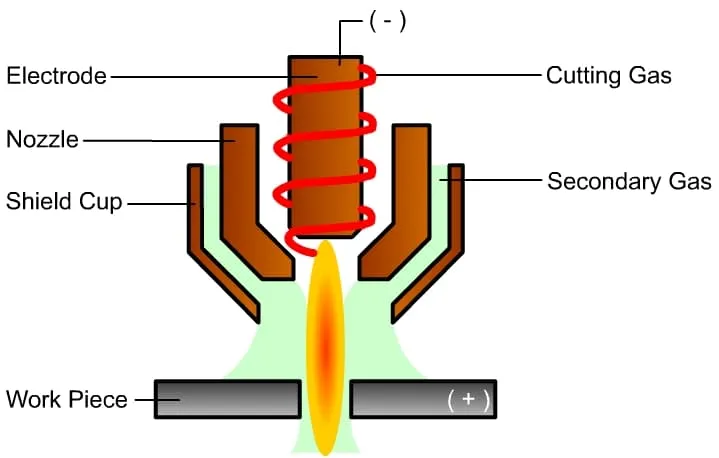

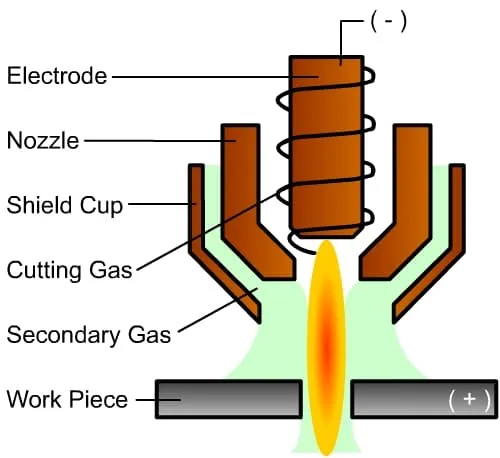

材料の切断に使われるプラズマガスは、切断ガスとも呼ばれる。ノズルから排出される電離ガスである。

- 空気

- 酸素

- 窒素

- アルゴン-水素

プラズマガス空気

メリット

- 優れた費用対効果(低コスト)。

- 簡単に手に入る。

- 炭素鋼の切断で良好な結果をもたらす。

デメリット

- 切断面の金属特性(炭素鋼の場合、溶接性、展延性、被削性など)の変化を引き起こす。

- 消耗品の寿命は許容範囲だが、理想的ではない。

- スラグの増加、表面の窒化。

プラズマガス窒素

メリット

- アルミニウム合金やステンレス鋼を切断する際、優れた切断品質が得られます。 ウオータージェット 切断技術。

- 消耗部品の寿命も優れている。

デメリット

- 切削加工は、溶接性、展延性、切削性(炭素鋼で実証済み)など、表面における金属の特性に変化をもたらす可能性がある。

- 炭素鋼を切削する場合、スラグと表面の窒化が増加する。

プラズマガスアルゴン-水素

メリット

- 主な用途 ステンレス鋼の切断 厚さは1/4″以上。

- 滑らかで明るい切断面を実現。

- 一般に大電流切断(切断電流1000アンペアまで、 切断厚さ 6″まで)。

- 消耗品の寿命が長い。

- 3/8″から2″までのステンレス鋼を切断する場合、ダブル・ガス切断を利用すると切断品質が向上する。

デメリット

- ガス料金の高騰による営業費用の増加。

- アルミニウム合金を切断する際、表面が粗くなる。

プラズマガス酸素

メリット

- 低炭素鋼の切断に最適。

- 切断速度の向上。

- 卓越した切断面の品質(クリアカーフ、滑らかな表面、スラグがほとんどない)。

デメリット

- ガス代と消耗品費の上昇による営業費用の増加。

ガス:シールド(保護)ガス

シールドガスは、切断領域を大気から隔離するために使用され、その結果、切断面がよりきれいになる。このガスはプラズマ切断プロセスにも関与しています。プラズマアークを取り囲み、さらにコアに向かって圧縮し、切断ノズルの冷却を助けます。

切断面の周囲に微気候を作り出すことで、切断面を酸素から隔離する。シールドガスの種類はプラズマガスによって異なる。

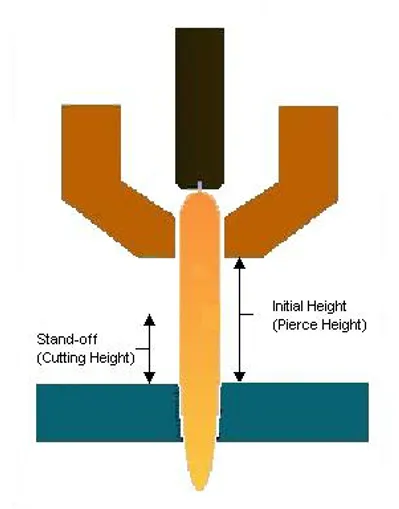

トーチの高さピアスハイトとカッティングハイト

ピアス高さとは、ピアス加工中のトーチから被切断材表面までの初期距離のことである。

一方、切断高さは、切断プロセス中にトーチから被切断材の表面まで維持する必要のある距離である。

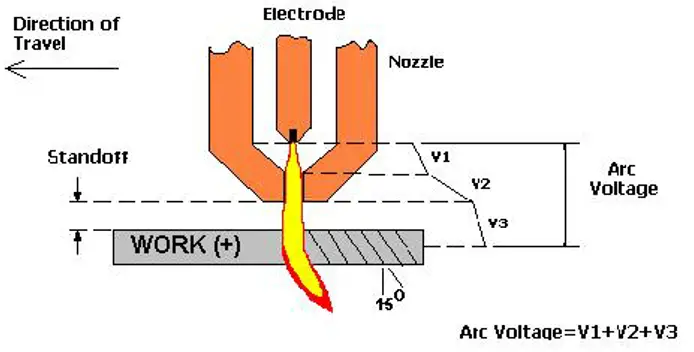

アーク電圧高さ制御

ハイトコントロールモニターは、ハイトコントローラーの回路電圧を監視し、必要に応じて適切な調整を行います。切断トーチの高さは、切断面の直角度やその他の切断品質に影響します。

アーク電圧の高さ制御により、凹凸のある板材でも切断トーチが被加工物との距離(高さ)を一定に保ちます。

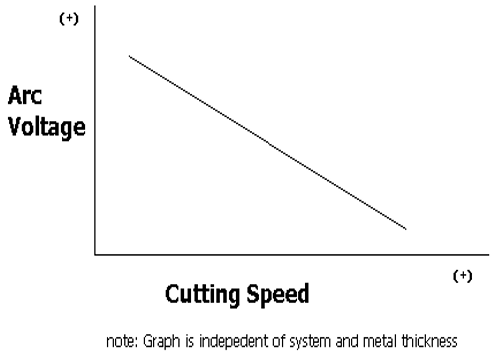

切断速度とアーク電圧

切断速度が速くなると、アーク電圧は下げなければならず、逆もまた然りである。

切断速度の変化の理由:

- コーナーの出入り口

- カットの最初と最後。

- 円弧や類似の形状を切断するとき。

- このような場所でスラグが形成されることがある。

スピードの変化に対するトーチの反応:

- 速度が低下すると、トーチは下降する。

- スピードが上がると、トーチは上昇する。

- 速度が低下すると、トーチ高さ制御をオフにしなければならず、CNCからトーチ高さ制御を無効にする信号が必要となる。

切断速度は適切である。

最適な 切断厚さ 切削パラメータテーブルの中段から、切削電流に対応するものを選択する。

カッティングスピードは正確だが、アークはわずかに遅れる。

カッティングの高さは正確で、電圧はダイヤル式。

切断面の外観

低炭素鋼のオキシ燃料切削以外では、他の材料の切削面の後縁形状は、切削速度を効果的に示すものではない。

切断速度を正確に評価するためには、切断面の傾斜角度、スラグの付着度合い、その他の外観属性、表面の平滑性や粗さを考慮することが不可欠である。

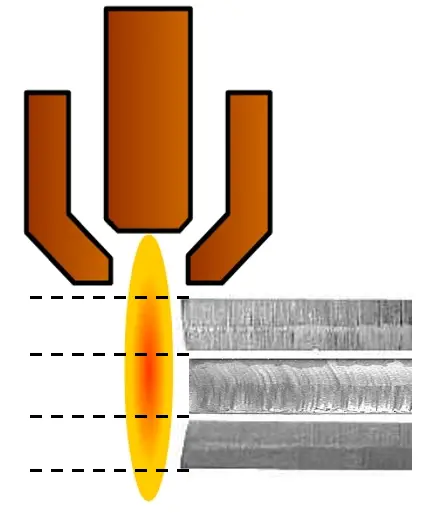

切断面が凹んでいる場合は、切断高さが低すぎるか、消耗品を使いすぎている可能性がある。逆に、切断面が凸状になっている場合は、切断高さが高すぎるか、消耗品が過剰に使用されている可能性がある。

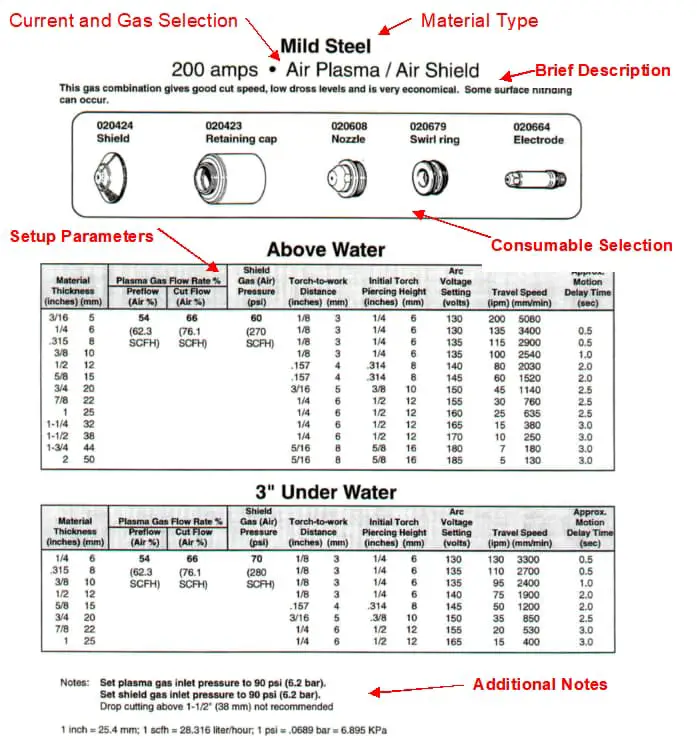

切削パラメータテーブルの応用

切断パラメータ表には、切断に不可欠なパラメータが記載されています。切断品質を向上させるために特別な指示がない限り、ガスフローはこの表に従って調整する必要があります。

最適な切断結果を得るためには、切断速度、トーチの高さ、アーク圧力などのパラメーターを少しずつ変更することが重要です。切断開始前と消耗品交換後は、1分以上エアブローを行う必要がある。

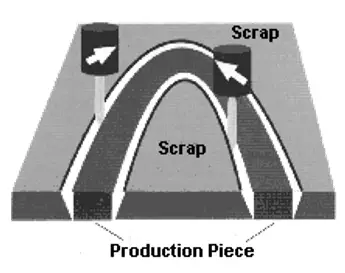

切断方向

時計回り:ワークの外周を切断します。

反時計回り:ワークの内孔を切削する。

外見診断ドロス

ドロスとは、カーフから完全に吹き飛ばされなかった材料のことである。

それは3つの形で現れる:

- 高速ドロス:小さく硬いビーズ状。

- 低速ドロス:大きく、気泡状で、カーフの底に集中する。

- トップ・ドロス:切断面の上部にわずかに堆積したスラグ。

低速によるスラグの形成

球状スラグの蓄積は相当なもので、大規模な除去を容易に達成することができる。

原因がある:

- 過電流

- 低速

- 切削高さが低すぎる

解決策

- 小さいサイズのカッティングノズルを使用する

- 速度を上げる

- アーク電圧を上方に調整する

速度が速すぎるとスラグが付着する

スラグの堆積は薄いロール状に現れ、取り除くのは難しい。

考えられる原因

- 切断ノズルの損傷

- 電流不足

- 過度のスピード

- 高いカッティングハイト

解決策

- カッティングノズルの交換

- 大きめのカッティングノズルを使用する

- スピードを落とす

- アーク電圧を下げる

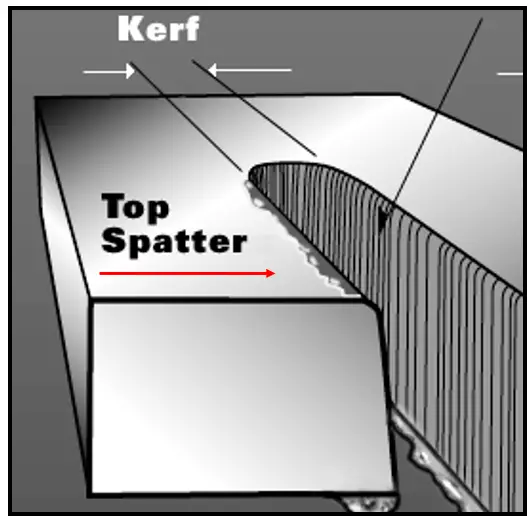

トップ側スパッター

トップ・サイド・スパッタは、カットの両側から見ることができ、通常、空気中にのみ発生する。 プラズマ切断.トップ側のスパッタが消えるまで、アーク電圧を徐々に下げる(5Vを超えない)。

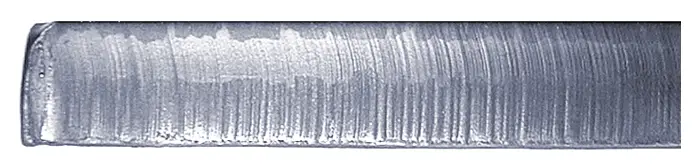

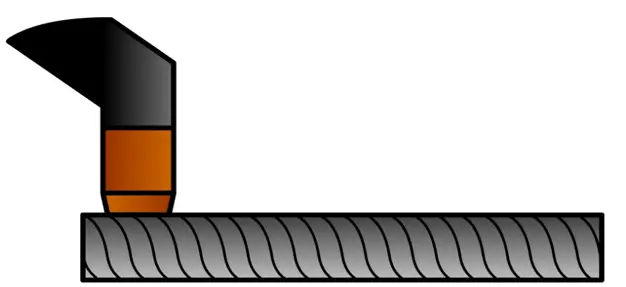

トレーリング・ライン

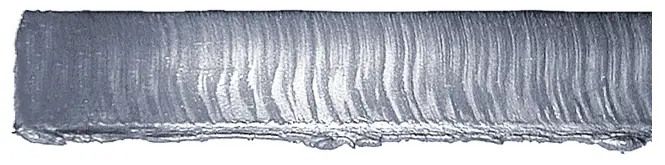

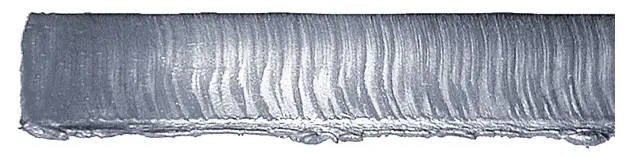

トレーリング・ラインとは、切断プロセス中に切断面に残る筋のこと。切断面が滑らかであればあるほど、プラズマ源から出力される電流リップルは小さくなる。この筋状の形状は切断方法によって異なります。

例えば、適切な速度で切断する場合、窒素またはアルゴン-水素を使用すると、約15度に傾斜したわずかに湾曲した筋ができる。対照的に、酸素を切断に使用すると、ほぼ垂直の筋が生じる。

トレーリング・エッジの認識

最適な切削速度を決定するために後縁の比較を採用することは、優れた選択である。

垂直の後縁は、切断速度が遅すぎることを示す。

過剰な後縁は、切削速度が速すぎることを示唆している。

一般に、後縁が10~15°傾いている場合は、切削速度が適切であることを意味する。

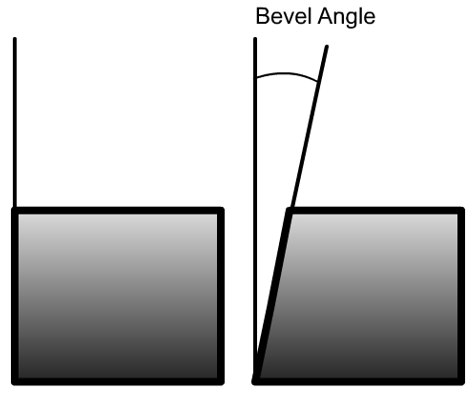

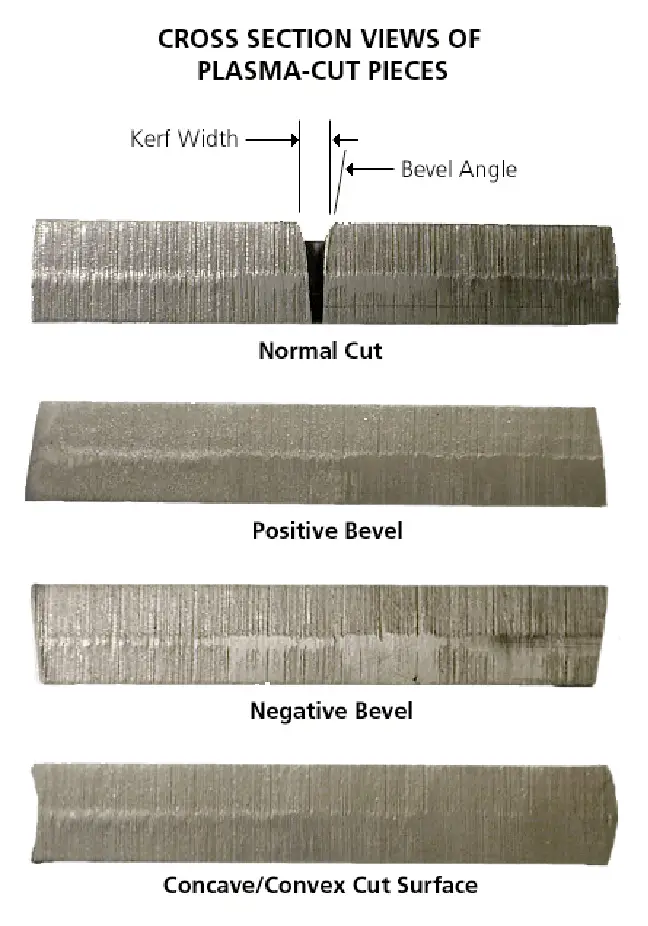

切断面の傾斜角度

切断面の傾斜角度は、切断面と垂直線との間の角度である。カットが完全にまっすぐであれば、角度は0°になるはずです。

長方形の標準的な角度は、四辺が≤4°であるべきである。

切削高さが高いほど切削面の傾斜角度はプラスになり、切削高さが低いほど切削面の傾斜角度はマイナスになる。

切断面の過度の傾斜

- ノズルが損傷している。

- 切断トーチが被切断材の表面に対して垂直でない。

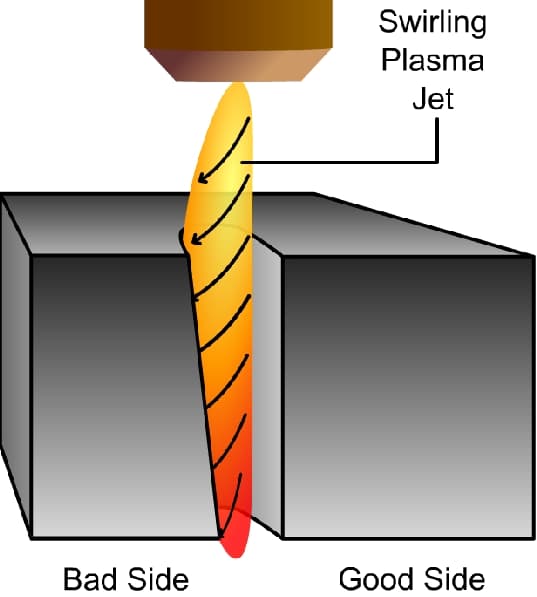

- 切断方向が正しくない(スワールリングの方向と一致していない)。

- 切断電流が高すぎる/低すぎる。

- カッティングハイトが高すぎる/低すぎる。

- 切断速度が速すぎる/遅すぎる。

切断加工におけるトーチの高さが開先角に与える影響。

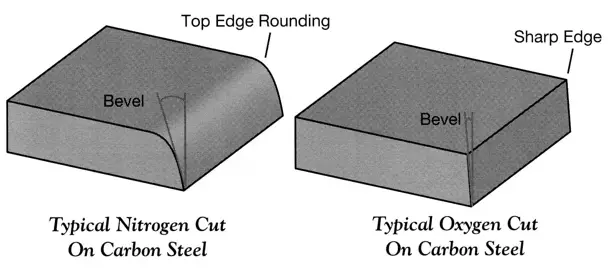

酸素と窒素

窒素切断に比べ、酸素切断の結果は、スラグを最小限に抑え、加工物の周囲に明確なエッジを示す。

酸素プラズマ切断で得られる加工品は比較的きれいで、溶接性、成形性、切断面の機械加工性に優れている。

視覚的診断カーフ幅

切り口とは、切削加工中に形成される空間(または除去された材料)のことである。

カーフ幅は、ワークピースの寸法精度にとって極めて重要である。

カーフ幅=1.5~2.0×カッティングノズル径

速度が遅い=カーフが広い

電流が高い=カーフが広い

丸穴加工の仕様

ルール穴の直径は、切断する材料の厚さの少なくとも2倍でなければならない。より小さな穴を切断する場合、円錐形の穴が形成されることがある。