1.溶接ガンの持ち方

右手で溶接ガンを持ち、人差し指と親指でガンの前部をつまみ、他の3本の指はワークの支持点に触れるか、人差し指または中指を支持点として使用する。呼吸を整え、溶接ガンをしっかり持って安定性を保ち、溶接アークを安定させる。重要なのは、溶接中にタングステン電極がワークや溶接ワイヤと短絡しないようにすることである。

2.アークを打つ

1) 高電圧パルス発生器または高周波発振器を使用して、 非接触でアークを発生させる。ノズルの端が被溶接物に触れるように溶接ガンを傾け、タングステンを被溶接物から少し離し、溶接の開始点に向ける。溶接ガンのスイッチをオンにし、アルゴン・ガスの流 入を開始し、一定時間(2~7s)後に自動的にアークが発 火する。アークが点火したら、溶接ガンを持ち上げ、溶接ガンとワークの角度を調整して溶接を開始する。

2) 直接接触式アーク開始だが、アーク開始プレート (純銅プレートまたはグラファイト・プレート)が必要。アーク開始板を軽くこすってアークに点火し、溶接開始点に移動して溶接を開始し、溶接開始点でのバーンスルーを避ける。この方法は薄板溶接に適している。ガスは、アーク開始の5~10秒前に供給する。

3.ワイヤー供給

給電方法と操作のポイントについては、表 5-95 を参照してください。また、ワイヤ送給の際には、次の点に注意してください:

表 5-95 ワイヤ送給方法と操作のポイント

| 充填方法 | 運用のポイント | 適用範囲 |

| 連続ワイヤー供給 | 左手の親指、人差し指、中指でワイヤーを送り、薬指と小指でワイヤーを持って方向をコントロールし、ワイヤーがかなりまっすぐであること、腕の動きを最小限にすること、ワイヤーが切れそうになると前進することを要求する | 保護層への障害を最小限に抑え、強力な溶接パラメーターの下で、大量のワイヤ送給に適している。 |

| ワイヤー間欠送り(ドリップフィード) | ワイヤーを左手の親指、人差し指、中指でしっかりと持ち、ワイヤーの先端を常にアルゴン保護エリア内に保つ。ワイヤー送給動作は、腕と手首の上下反復運動に頼り、ワイヤー先端の溶滴を溶融池に送り込むように穏やかに行う。 | オールポジション溶接に最適 |

| ワイヤーは溝と鈍いエッジに密接に沿い、それらに溶け込む。 | ワイヤーを弧状に曲げ、密着させる。 フィッティング アークが溝の鈍いエッジを確実に溶かしながらワイヤーを溶かし、接合部の隙間をワイヤーの直径より小さくする。 | 溶接ワイヤーが溶接者の視界を妨げるのを防ぎ、困難な位置での溶接に適しています。 |

| 横揺動ワイヤ送給 | 溶接ワイヤーは溶接ガンとともに横方向に振られ、両者の振幅は一定でなければならない。 | この方法は、溶接継ぎ目の幅が広い溶接物に適用できる。 |

| バックサイドワイヤー供給 | 溶接ワイヤはワークの裏側から送給されるため、開先ギャップ、ワイヤ径、操作技術に高い基準が要求される。 | この方法はオーバーヘッド溶接に適用できる。 |

1) ワイヤを追加する前に、溝の両側が溶けるまで待たなければならない。ワイヤを追加するときは、溶接ワイヤとワークの表面との角度を約15°にし、溶融池の前縁から素早く前進し、後退し、これを繰り返す。

2) ワイヤ送給は均一で、適切な速度でなければならない。ワイヤ送給速度は溶接速度に合わせる。開先ギャップが溶接ワイヤの直径より大きい場合、ワイヤはアークと同期して横方向に振られるべきである。

4.左溶接または右溶接

左手溶接は薄い部品の溶接に適しており、 溶接ガンを右から左へ移動させ、アークを未溶 接部に向けて予熱する。溶接ワイヤーがアークの前方に位置するため、制御が容易である。右手溶接は厚い部品の溶接に適しており、溶接ガンは左から右へ移動し、アークは被溶接部に向くため、アルゴンによる高温酸化から溶接面を保護するのに役立つ。

5.溶接

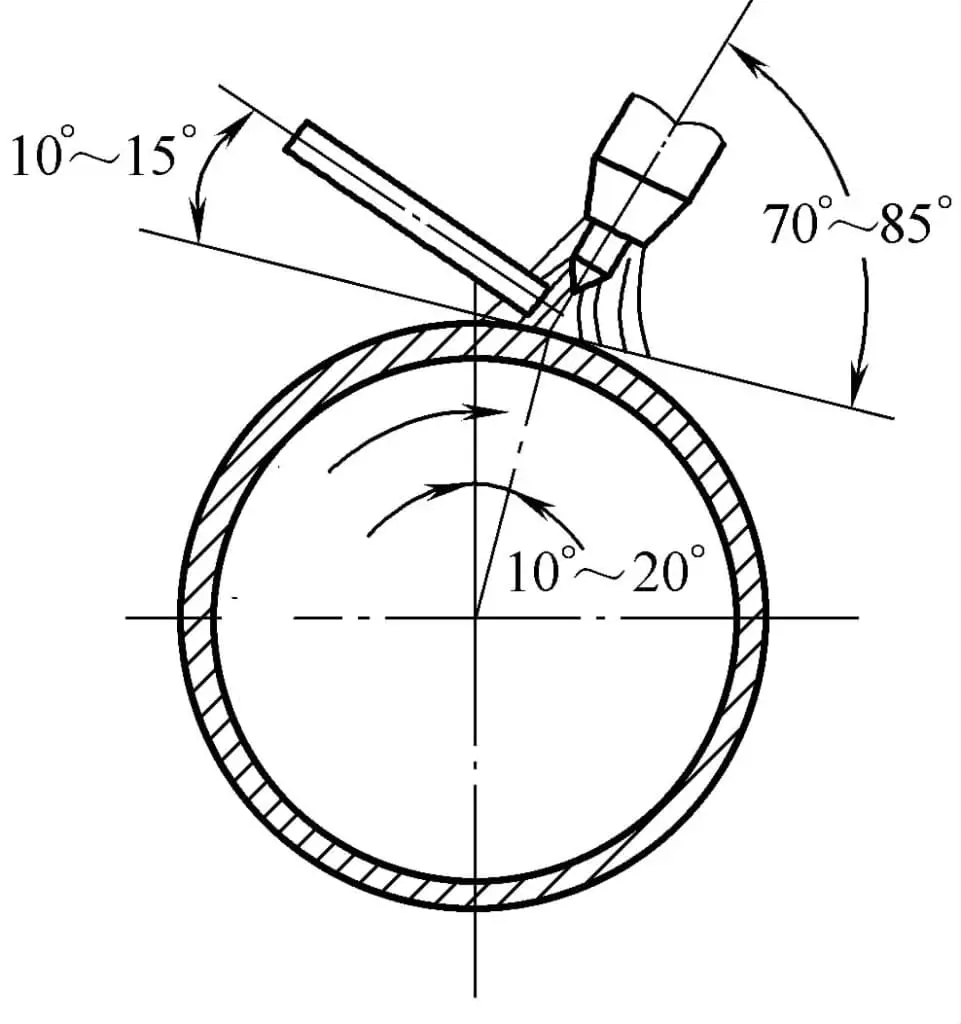

1) アーク長(フィラーワイヤーを含む)3~6mm。ノズルから突出するタングステン電極の長さは、一般に5~8mmである。タングステン電極は、ワークに対してできるだけ垂直にするか、ワークの表面と大きな角度(70°〜85°)を維持する必要があります。ノズルと被加工物の表面との距離は10mmを超えないようにする。

2) 4mmより厚い板金では、下向きの垂直溶接と上向きの垂直溶接の両方が可能であり、4mmより厚いワークでは、一般的に上向きの垂直溶接が使用される。

3) 溶接に必要な幅を得るために、溶接ガンは直線運動に加えて適切な横揺れをすることができるが、ジャンプしてはならない。

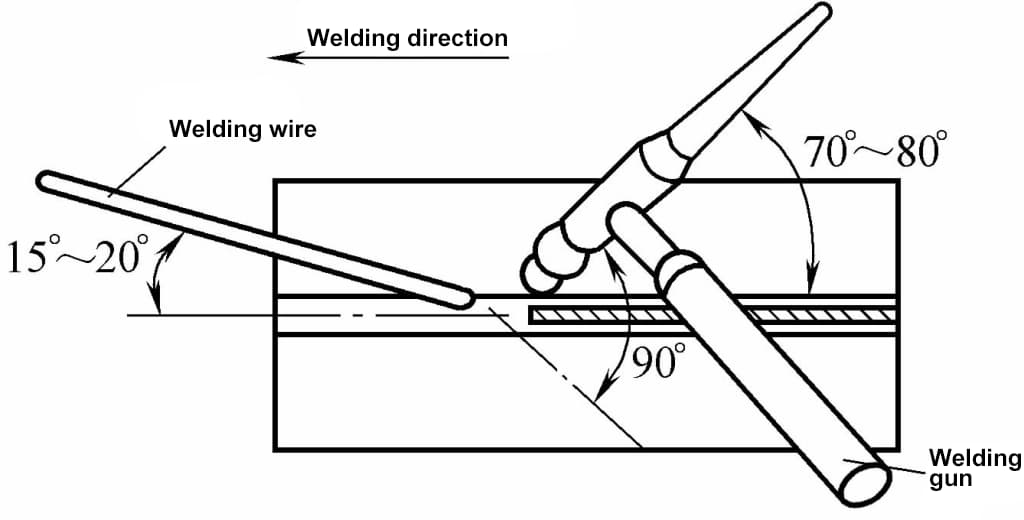

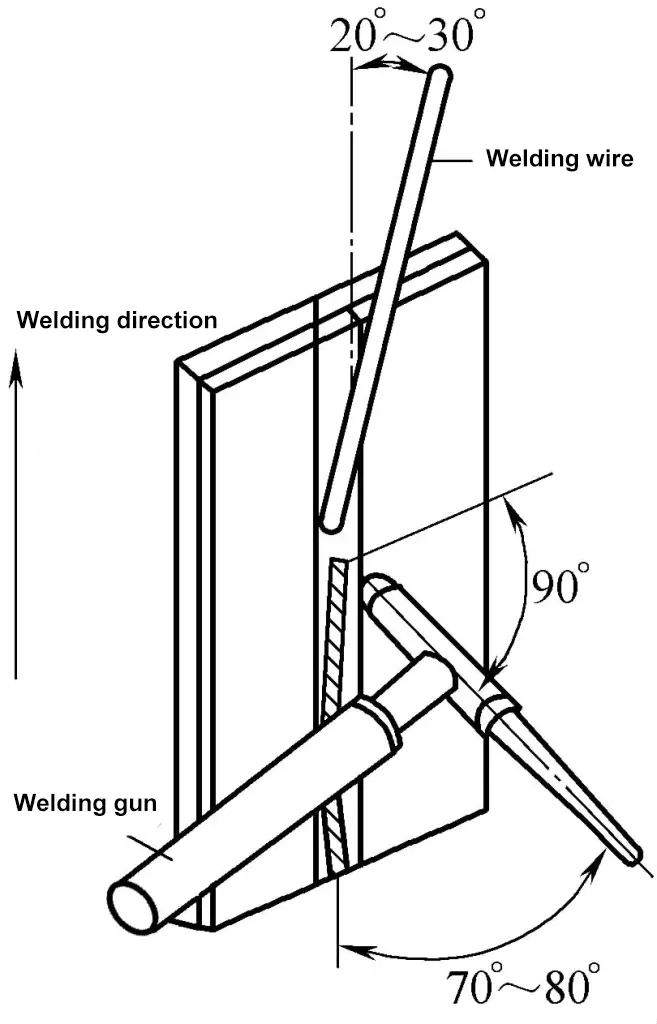

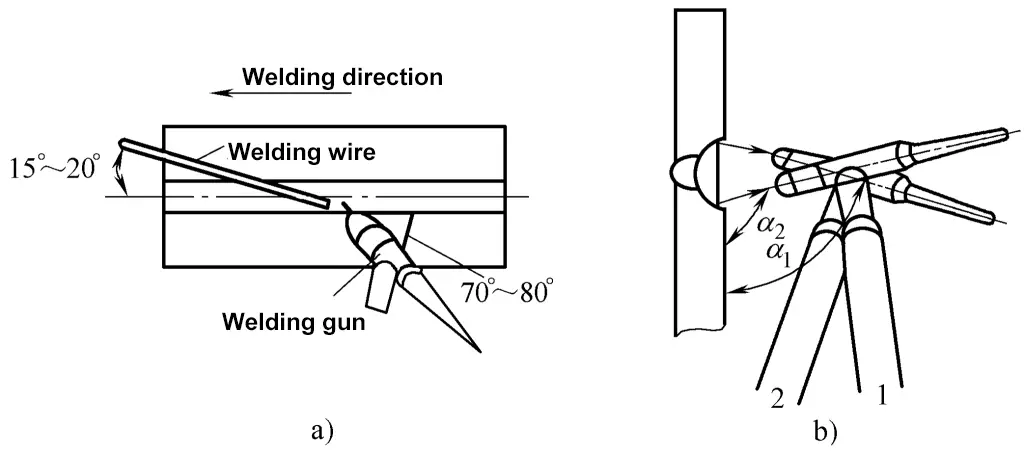

4) 平面溶接、水平溶接、頭上溶接には、左手溶接法、右手 溶接法があるが、一般には左手溶接法が採用される。溶接ガンの角度とフィラーワイヤの位置は、平面溶接では図5-62に、垂直溶接では図5-63に、水平溶接では図5-64に示す。

a) 水平溶接ルートパスガンの角度とフィラーワイヤの位置

b) 水平溶接カバー・パスガン角度 α 1 =95°~105°, α 2 =70°~80°

5) タングステン電極アルゴン・アーク溶接における各溶接位置の操作の要点については、表5-96を参照のこと。

表5-96 タングステン電極アルゴンアーク溶接における各種溶接位置の操作ポイント

| 溶接方法 | 溶接の特徴 | 注意事項 |

| I溝バットジョイントのフラット溶接 | ノズルの高さ6~7mm、アーク長さ2~3mm、溶接ガンを前傾させ、左手溶接法を用い、溶接ワイヤの端を溶融池の前縁に置く。 | 溶接トーチの移動角度と溶接電流は高すぎないようにする。溶接トーチの揺れを防ぐには、空冷式溶接トーチを使用するのが最善である。 |

| I型開先アングルによるフラット溶接 | 溶接トーチの持ち方は突合せ平板溶接と同じ。ノズルの高さは6~7mm、アーク長は2~3mm。 | タングステン電極の延長を長くしすぎず、アークが継ぎ目の中心から逸脱しすぎないようにし、フィラーワイヤーを追加しすぎないようにする。 |

| 重ね継手のフラット溶接 | 溶接トーチの持ち方は突合せ平板溶接と同じである。ノズルの高さとアーク長さはコーナー・フラット溶接と同じで、ワイヤーを追加しない場合の溶接幅は、タングステン電極の直径の約2倍である。 | アーク長はタングステン電極の直径に等しく、継ぎ目幅はタングステン電極の直径の約2倍で、溶接速度は厳密に制御されなければならない。ワイヤーを追加する場合、継ぎ目幅はタングステン電極の直径の2.5~3倍であり、溶融池の上部からワイヤーを追加すると、アンダーカットを防ぐことができます。 |

| Tジョイントのフラット溶接 | 溶接トーチの持ち方、ノズルの高さ、アーク長さは、突合せ平板溶接と同じである。 | 溶接トーチの移動角度とアーク長が大きすぎないようにする。フィラー・ワイヤーを加え始める前に、まず始点の切り欠きの側面が溶けるまで予熱し、溶融池を形成する。 |

| 突合せ継手の垂直溶接 | 平板溶接のように溶接ガンを握る | 溶接の両側のアンダーカットと中央部のたるみを防ぐ。 |

| Tジョイントの上向き垂直溶接 | 溶接トーチの持ち方とノズルの高さは、平面溶接と同じである。フィラー・ワイヤーの位置は、突合せ立向 溶接と同様、溶融池の最前部が最適である。 | - |

| 突合せ継手の水平溶接 | フィラーワイヤーの最適な位置は、溶融池の前方で上方の端である。 | 同時に、溶接ガンと上下の2つの垂直面との間の作業角度を等しくしてはならず、アークの上向きの吹き上げ力を利用して溶融金属を支える。 |

| Tジョイントの水平溶接 | 溶接ガンの持ち方アーク長とノズルの高さは、T継手の平面溶接と同じです。 | - |

| 突合せ継手のオーバーヘッド溶接 | 最良のワイヤ送給位置は、溶接プールの前端である。 | - |

| Tジョイントのオーバーヘッド溶接 | 可能であれば、裏面に埋め戻しワイヤーを使用する。 | 溶接池はたるみやすいので、溶接電流は低く、速度は速 くする必要がある。 |

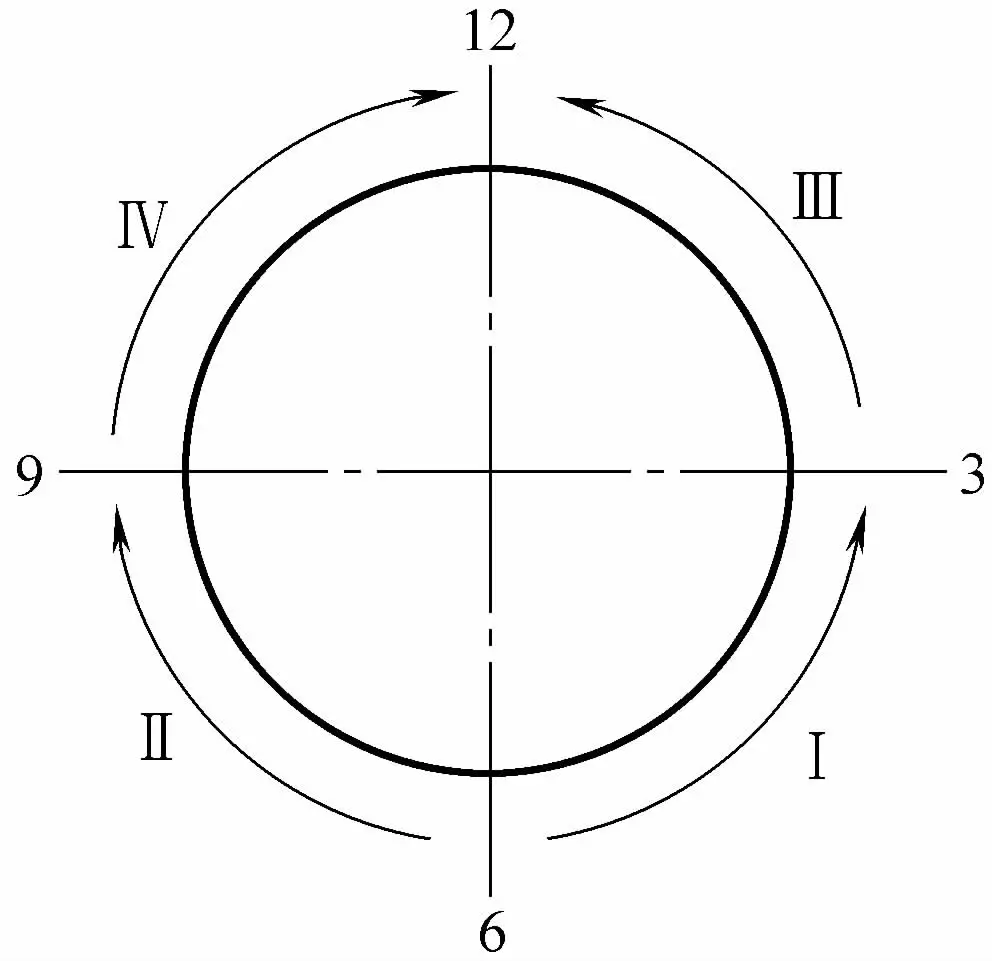

| 平面、垂直、オーバーヘッド溶接の組み合わせ | 溶接の始点は、一般に時計の "6時 "の位置から選び、まず反時計回りに "3時 "の位置まで溶接し、次に "6時 "の位置から "9時 "の位置まで溶接し、次に "3時 "と "9時 "の位置から別々にアークを開始し、図5-65に示すように "12時 "の位置まで溶接する。 | 溶接ワイヤは、送給のためにあらかじめ一定の形状に曲げておくことができる。溶接ガンと被加工物との間の角度は常に不変のままであるべきであり、溶接ワイヤの位置は便利であるべきである。 |

6) パイプの溶接順序を図5-65に示す。図5-66に、回転するパイプの平らな突合せ溶接中の溶接ガンまたは溶接ワイヤとワークとの相対位置を示す。

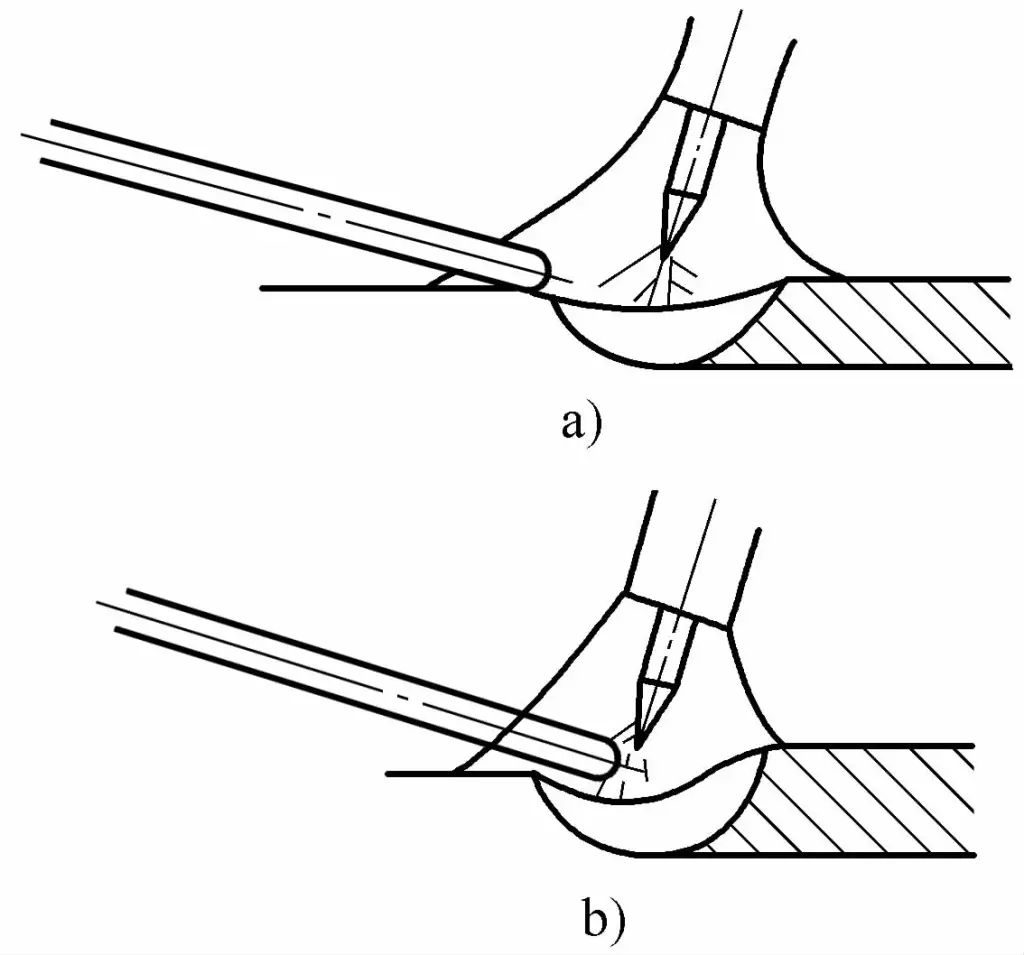

7)溶接中、溶接ワイヤの端は常にアルゴン保護ゾーン内 にあるべきで、溶接ワイヤをアークの真下に置いたり、 高く持ち上げすぎたり、液滴を溶接プールに「滴下移 動」させてはならない。ワイヤの充填位置を図5-67に示す。

a) 正しい

b) 正しくない

8) 作業中、誤ってタングステン電極が溶接ワイヤに触れて瞬時短絡を起こすと、溶接部が汚染される。直ちに溶接を中止し、汚染された部分を金属光沢が現れるまで砥石で削り取り、フィラー・ワイヤ先端の一部を切断する。汚染されたタングステン電極は、溶接を続行 する前に形を整える必要がある。

6.溶接部の接合部では、次の点に注意する:

1) ジョイントには傾斜をつけ、死角を作らない。

2) 再点火位置は、元のアーク・ピットの後方で、溶接部を 20~30mmオーバーラップさせる。

3) 溶融プールは、接合部の完全な融合を確実にするため、接合部の根元まで浸透させる。

7.アークの終了

アークを終了する際は、アーク・ピットの形成を避けるた め、自動電流減衰装置を使用してください。この装置が使用できない場合は、溶接ガンの角度を変 え、アークを長くし、溶接速度を上げてください。

パイプの溶接継ぎ目を閉じる場合、アークを少し 延ばし、溶接継ぎ目を20~40mm重ねるのが一般的 で、重なり部分には溶接ワイヤーをほとんど、あるいは 全く加えない。アークを消した後、約10秒間ガス供給を止めるのを遅らせる。マニュアルのアーク消火方法の操作の詳細と適用状況は、次のとおりです。 TIG溶接表5-97を参照のこと。

表 5-97 手動 TIG 溶接におけるアーク消火方法の動作詳細と適用状況

| アーク終端技術 | 運営上のポイント | 該当する状況 |

| 溶接補強法 | 溶接が終わると、溶接ガンを前進させる速度が減少し、溶接ガンの後方への傾きが大きくなり、溶融池が十分に満たされ、アークが消えるまでワイヤ送給量が増加する。 | この方法は広く使われており、一般的にあらゆる構造物に適用できる。 |

| 溶接速度向上法 | 溶接が終わると、溶接ガンを前進させる速度が徐々に速くなり、ワイヤ送給量が徐々に減少し、ワークが溶融しなくなり、溶接継ぎ目が幅広から幅狭になり、徐々に終了する。 | この方法は、パイプのアルゴン・アーク溶接に適し ており、溶接士には高い技術が要求される。 |

| ランオフプレート法の使用 | ワークのアーク消弧領域外にアーク消弧板を取り付け、ワーク終了後に消弧板上のアークを消弧し、消弧板を切断する。 | この方法は比較的簡単で、フラット・シーム溶接や縦シーム溶接に適している。 |

| 電流減衰法 | 溶接の終わりには、まず電源を切り、発電機の回転速度を徐々に低下させ、溶接電流も弱め、アークの減衰を達成する。 | この方法は、アーク溶接発電機を使用する場合に適している。シリコンアーク溶接整流器を使用する場合は、励磁電流を徐々に減少させる簡単な装置を追加する必要がある。 |