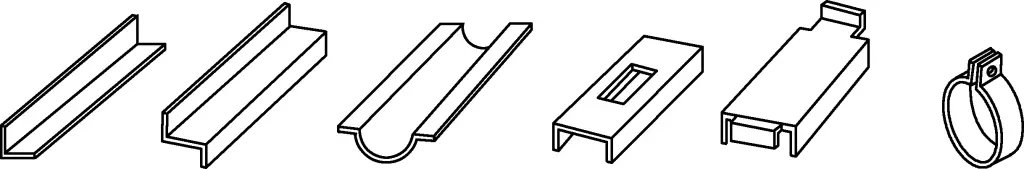

手曲げとは、シートまたはプロファイルの一部を、直線または曲線に沿って、ある角度まで手作業で別の部分と相対的に曲げる方法を指す。板金成形の最も基本的な作業のひとつである。一般的な手曲げ部品を図1に示す。

I.小さく薄いシートの手曲げ

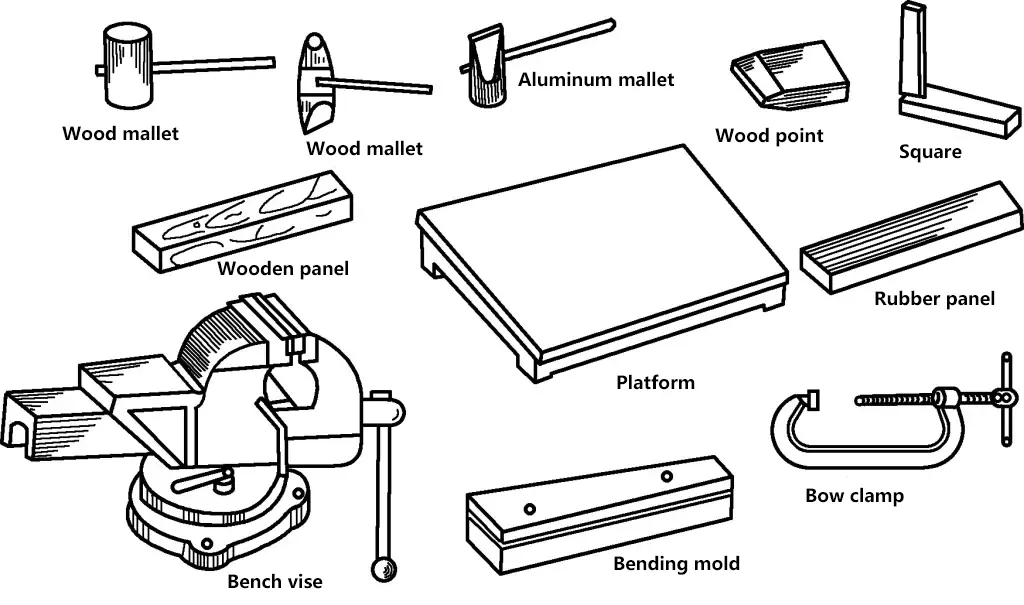

手曲げのための一般的な工具には、木製ハンマー、ハンマー、様々な形状のハンマー、様々な形状のトップアイアン、ゲージアイアン、木製ストリップ、ゴムストリップ、一般的な鋭利なRテンプレート、プラットフォーム、弓クランプ、およびベンチバイスが含まれ、一般的に使用される機器はマニュアルです。 折り畳み機主に単純な直線曲げシート部品の曲げ加工に使用される。

手曲げ加工は主に板厚3mm以下の薄板や小物、特に板厚0.6~1.5mmの薄板に用いられる。厚板の曲げ加工では、曲げ部を局部的に加熱した後に手曲げする方法が多く採用されている。

1.折り曲げ長さの計算

板金を曲げる場合、まず展開長さを計算する必要があります。曲げ部品の展開長さの精度は、部品の正確な曲げ形状の基本的な保証です。曲げ変形中、板材は次のような特性を持つ:内層の材料は圧縮されて短くなり、外層の材料は伸びて長くなり、中間層と内層の間には伸びも縮みもしない材料の層があります(この材料の層を中立層と呼びます)。従って、曲げ部品の中立層の長さは、曲げ部品のブランクの展開長さとなる。

したがって、曲げ加工された部品ブランク全体の長さを計算する鍵は、曲げ加工中の中立層の曲率半径をどのように決定するかにある。生産現場では、中立層の曲率半径ρは一般に経験式で決定される:

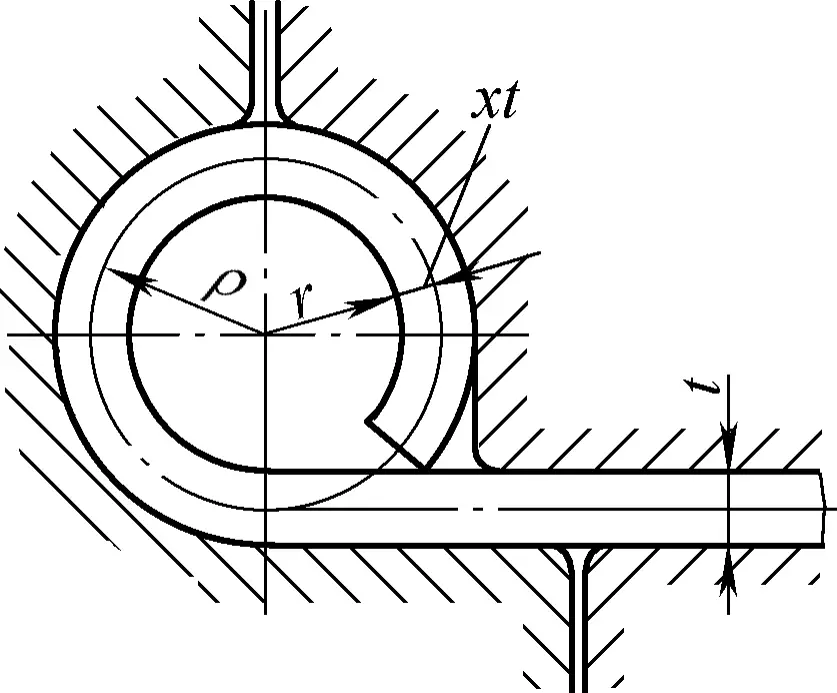

ρ=r+xt

式中

- r - 内側 曲げ半径 シートの

- x - 変形の程度に関係する中性層係数で、表1に従って選択される;

- t - シートの厚さ。

表1 中性層係数xの値

| r/t | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.2 |

| x | 0.21 | 0.22 | 0.23 | 0.24 | 0.25 | 0.26 | 0.28 | 0.3 | 0.32 | 0.33 |

| r/t | 1.3 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 7 | ≥8 |

| x | 0.34 | 0.36 | 0.38 | 0.39 | 0.4 | 0.42 | 0.44 | 0.46 | 0.48 | 0.5 |

中立層の位置を決定した後、直線部と円弧部の長さを計算することができる。

しかし、曲げ変形には多くの要因(材料特性、金型構造、曲げ方法など)が影響するため、複雑な形状、複数の曲げ加工、曲げ部品の寸法公差が小さい場合は、上記の式を使用して予備計算を行い、曲げ試行ブランクを決定する必要があります。試験曲げが適格であることを確認した後、正確なブランクの長さを決定することができます。

表1に示した値は、棒鋼やパイプの展開長計算にも適用できる。

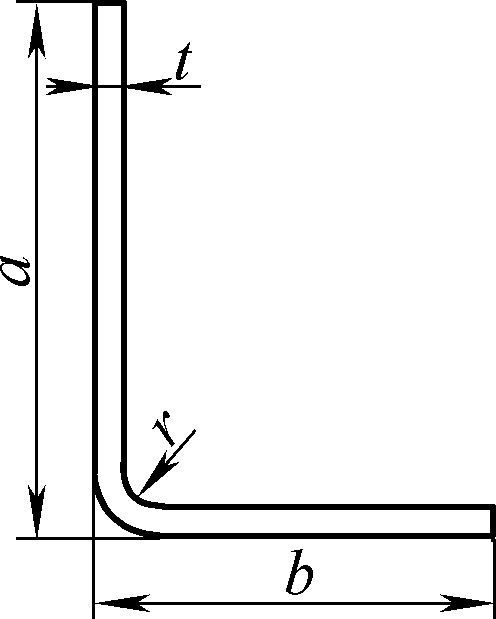

(1) 90°ベンド部の計算

生産現場では、曲げ角度が90°の場合、図2に示すように、曲げ部の展開長さを計算するために演繹法がよく使われる。板厚をt、曲げ半径をr、曲げブランクの展開長さLを

L=a+b-u

式中

- a, b - 曲げの2つの直角辺の長さ;

- u...表2に示すように、2つの直角辺の長さの和と中立層の長さの差、すなわち展開長さの控除値。

表2 90°ベンドの折り曲げなし長さの控除値(単位:mm)

| 曲げ半径 r | ||||||||||||

| シート厚 t | 1 | 1.2 | 1.6 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

| 展開された長さの平均控除値u | ||||||||||||

| 1 | 1.92 | 1.97 | 2.1 | 2.23 | 2.24 | 2.59 | 2.97 | 3.36 | 3.76 | 4.57 | 7.39 | 7.22 |

| 1.5 | 2.64 | - | 2.9 | 3.02 | 3.18 | 3.34 | 3.7 | 4.07 | 4.45 | 7.24 | 7.04 | 7.85 |

| 2 | 3.38 | - | - | 3.81 | 3.98 | 4.13 | 4.46 | 4.81 | 7.18 | 7.94 | 7.72 | 7.52 |

| 2.5 | 4.12 | - | - | 4.33 | 4.8 | 4.93 | 7.24 | 7.57 | 7.93 | 7.66 | 7.42 | 8.21 |

| 3 | 4.86 | - | - | 7.29 | 7.5 | 7.76 | 7.04 | 7.35 | 7.69 | 7.4 | 8.14 | 8.91 |

| 3.5 | 7.6 | - | - | 7.02 | 7.24 | 7.45 | 7.85 | 7.15 | 7.47 | 8.15 | 8.88 | 9.63 |

| 4 | 7.33 | - | - | 7.76 | 7.98 | 7.19 | 7.62 | 7.95 | 8.26 | 8.92 | 9.62 | 10.36 |

| 4.5 | 7.07 | - | - | 7.5 | 7.72 | 7.93 | 8.36 | 8.66 | 9.06 | 9.69 | 10.38 | 11.1 |

| 5 | 7.81 | - | - | 8.24 | 8.45 | 8.76 | 9.1 | 9.53 | 9.87 | 10.48 | 11.15 | 11.85 |

| 6 | 9.29 | - | - | - | 9.93 | 10.15 | - | - | - | - | - | - |

| 7 | - | - | - | - | - | - | - | - | 11.46 | 12.08 | 12.71 | 13.38 |

| 8 | - | - | - | - | - | - | - | - | 12.91 | 13.56 | 14.29 | 14.93 |

| 9 | - | - | – | – | – | 13.1 | 13.53 | 13.96 | 14.39 | 17.24 | 17.58 | 17.51 |

製造において、曲げられた部品の長さが正確であることを要求されない場合、曲げられた部品のブランクの展開長さ L のおおよその計算は、以下の式を使用して行うことができる:

曲げ半径r≦1.5tのとき、L=a+b+0.5t;

1.5t<r≦5tのとき、L=a+b;

5tの場合

曲げ半径r > 10tのとき、L = a + b - 3.5t。

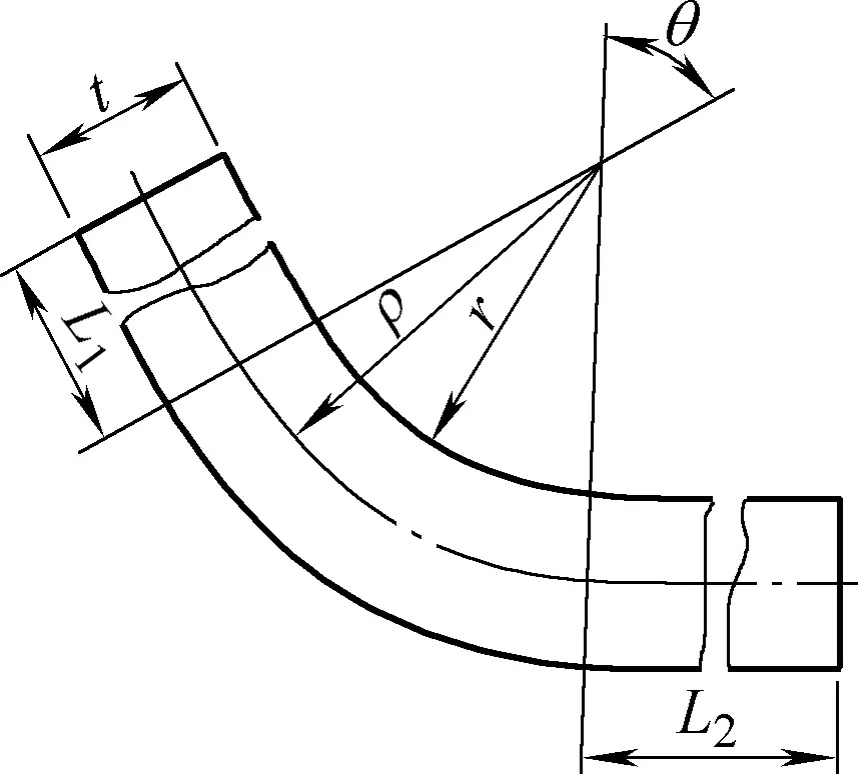

(2) 任意角度の屈曲部の計算

図3に示す任意の曲げ角度を持つ曲げ部品は、以下のように計算できる。

L=L1+L2+πθρ/180≈L1+L2+0.0175(r+xt)(180°-α)

式中

- L1, L2 - それぞれ直線部分の長さ(mm);

- ρ - 曲げ部の中立層の半径(mm);

- α-曲げ角度(°)、α=180°-θ;

- θ - 曲げられた部分の中心角(°);

- x...表1に従って選択された、変形の程度に関連する中立層係数。ヒンジ部品(図4参照)を転造するためにダイスを使用する場合は、表2に従って選択される;

- t - 板厚(mm)。

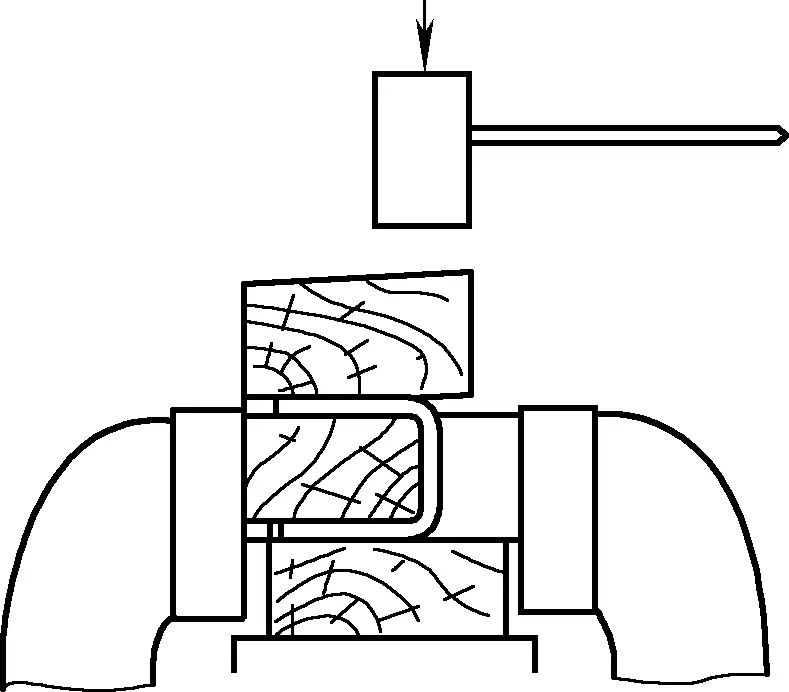

r=(0.6~3.5)tのヒンジ型曲げ部品の場合、図4に示すローリングダイ法を用いて曲げ加工を行うと、ブランクの一端にパンチによる圧力が加わり、一般的なプレス曲げとは異なる塑性変形が生じる。材料は薄くならずに厚くなり、中立層は板厚中央部から曲げ外層部へ移動するため、中立層変位係数は0.5以上となる(表3参照)。

表3 圧延中の中立層変位係数

| r/t | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 |

| X | 0.77 | 0.76 | 0.75 | 0.73 | 0.72 | 0.70 | 0.69 | 0.67 |

| r/t | 1.3 | 1.4 | 1.5 | 1.6 | 1.8 | 2.0 | 2.5 | ≥3 |

| X | 0.66 | 0.64 | 0.62 | 0.60 | 0.58 | 0.54 | 0.52 | 0.5 |

2.シートメタルの手動曲げ技術

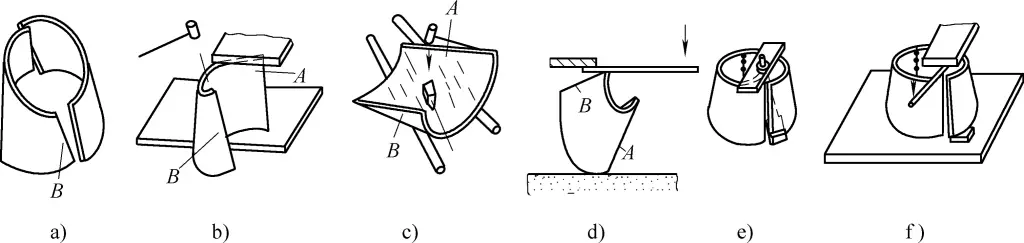

一般的な手動曲げ工具には、図5に示すように、木製ハンマー、木製ウェッジ、ベンチバイス、エッジ曲げ型などがある。

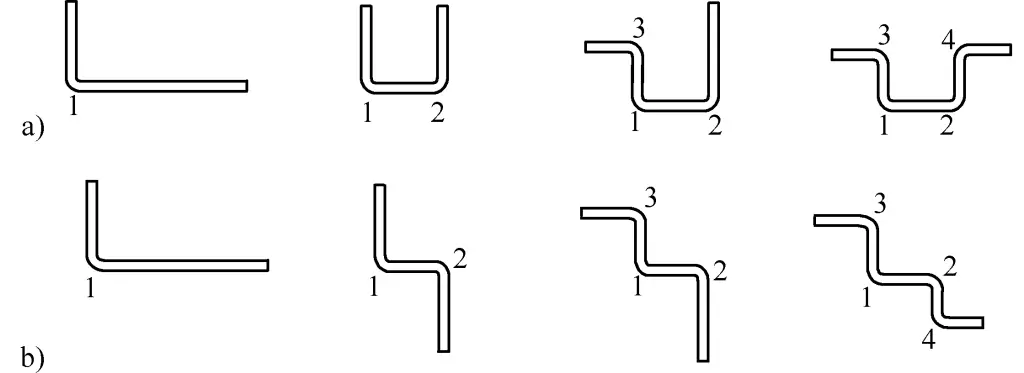

板金曲げ部品の形状が異なれば、曲げ方法も異なる。手作業による曲げ加工は、単辺曲げ加工と多辺曲げ加工に分けられ、曲げ加工方法は以下の通りである:

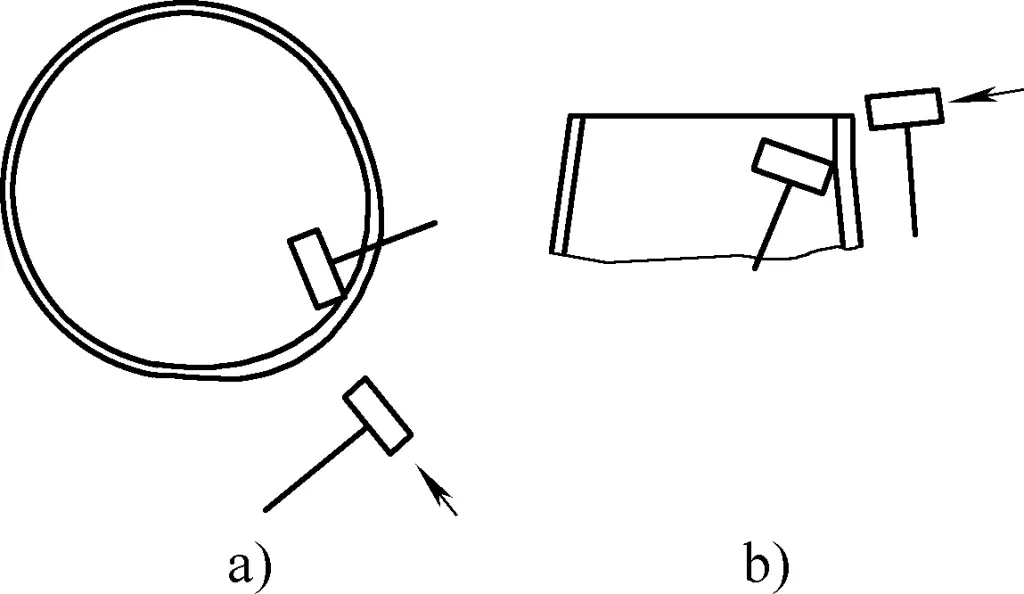

(1) シングル・エッジ曲げ

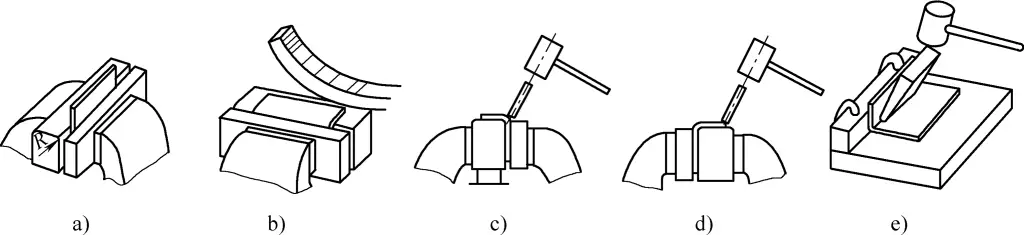

片エッジ曲げ部品の場合、まず前述の方法に従って展開し、展開寸法を求め、平らにし、曲げ線に印をつける。次に、部品より長いモジュールまたはゲージ・アイアンを2つ用意し、曲げ部品のブランクを2つのゲージ・アイアンの間にクランプし、曲げる際には、図6aに示すように、曲げ線をゲージ・アイアンの丸みを帯びたエッジにしっかりと合わせる。

次に、図6bに示すように、ゴム片または木製のハンマーを使用して、金型の外側にはみ出したブランクの中央部と下部をできるだけ金型に合うように重点的に、Rエッジ・ゲージ・アイアンの方向に向かって材料を叩く。

材料が収縮して金型にフィットするようにするには、図6cに示すように、木製のハンマーと木製のくさびを使用して、R部分を最初から最後まで均等にハンマーで叩き、金型にフィットさせます。スプリングバック、反り、逆湾曲(曲げ加工中の過度のハンマー打ちは、容易に逆湾曲を生じさせる)をなくすには、図6dに示すように、木製のくさびを使用して、外側から内側へ、一方の端から他方の端まで連続してハンマーを打ちます。

反りやスプリングバックのある曲げのある部品の場合、これらをなくすために、表面がまっすぐなゲージ・アイアンを選び、曲げられた端がゲージ・アイアンのまっすぐな表面に当たるようにして、弓形のクランプで台に固定します。図6eに示すように、木製のくさびを45°の角度で木製のハンマーで軽く叩き、曲がった部分に沿って移動しながら叩き、全長を叩きます。最後に、図6bに示すように、ワークをゲージ・アイアンにクランプし、型に合うまでゴム片で叩く。

a) ゲージアイアンでしっかりとクランプする

b) ゲージアイアンのR端に合わせる

c) ブランクのR部分をハンマーで叩く。

d) 収縮して型にはめる

e) 反りとスプリングバックの排除

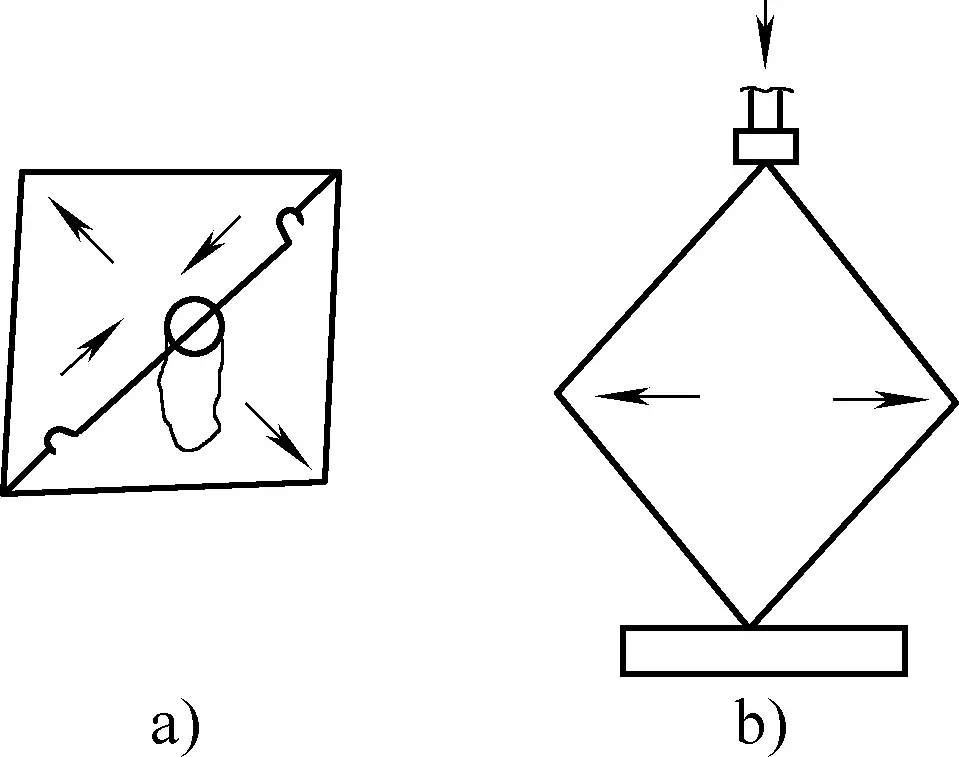

(2) 複数のエッジの折り曲げ

多辺曲げの方法は片辺曲げと同じであるが、曲げの順序に注意する必要がある。曲げ加工にゲージ鉄を使用する場合は、図7aおよび7bに示すように、曲げ加工品の各部分の寸法を確保するため、一般にまず内側、次に外側の順に曲げる(図中の数字は曲げ加工順序を示す)。

複数のエッジを曲げる場合、複数のエッジを曲げた部品は、複数のシングル・エッジの曲げで構成されていることに注意する必要があります。曲げの順序は不可逆であり、後の順序の曲げを完了しても前の順序の曲げを修正することはできないため、曲げ後に各エッジを注意深くチェックし、角定規でエッジがまっすぐであることを確認する必要があります。各エッジの寸法は正確でなければならない。そうでないと、累積エラーによって再加工が不可能になる。

図8に示すように、曲げ部が波打つことなくまっすぐになっていることを確認しながら、曲げ部の端に平らな板を置き、型に合うまで木づちで叩く。そうしないと、タッピング中に材料が滑り、曲げ寸法に影響を与える。

3.手曲げの注意点

手作業で曲げ加工される板金部品は、一般に薄板である。耐荷重が弱いため、局部的な衝撃荷重を受けると、局部的な厚みの減少による反り欠陥が発生しやすい。したがって、材料にかかる荷重は分布荷重(線荷重や面荷重など)とし、材料表面に集中荷重をかけるようなことは禁止する。

曲げる材料が非鉄金属板の場合、表面硬度は低い。手作業による曲げ加工で材料の表面にハンマー・マークが付くのを避けるには、純銅、硬質木材、ゴム製のハンマーやバテンなど、使用する工具の表面硬度を材料の表面硬度より低くする必要がある。

複数のエッジを曲げる場合、曲げ変形は不可逆的で修正できない性質があるため、曲げる前に正確な計算とマーキングを行わなければならない。曲げエッジの順序は合理的に配置し、各エッジ角度と曲げ半径Rを達成してから次のエッジに進まなければならない。そうしないと、累積誤差が複数の曲げエッジ部品の全体的な寸法精度に影響し、修正できなくなる。

II.エッジローリング操作

エッジ圧延は、シート材のエッジを圧延することである。主な方法には、ワイヤーエッジ圧延と中空エッジ圧延がある。エッジ圧延に使用されるシート材は一般に薄く(厚さ<1mm)、剛性も強度も低いため、エッジを圧延することで断面積を大きくし、構造の剛性と強度を向上させ、軽量で高強度な目的を達成することができる。そのため、エッジ圧延は以下の分野で広く使用されています。 板金加工.

1.巻かれていない辺の長さの計算

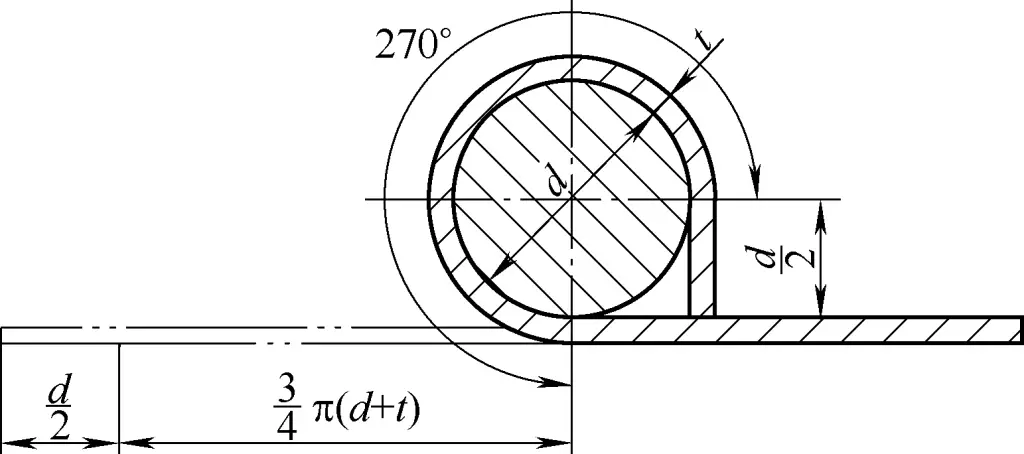

シート材の他の手作業による曲げ加工と同様に、エッジの未延伸長さを正確に決定することは、ロールエッジ部品の品質を保証するための前提条件である。図9は、未延伸エッジ長を計算するための原理図であり、未延伸長lの計算式は次のとおりである。

l=d/2+3/4π(d+t)

式中

- d - ワイヤの直径(mm);

- t - シートの厚さ(mm)。

ワイヤーの太さは、部品のサイズと耐える力に基づいて決定される。一般的に、ワイヤーの直径はシート材の厚さの3倍以上です。

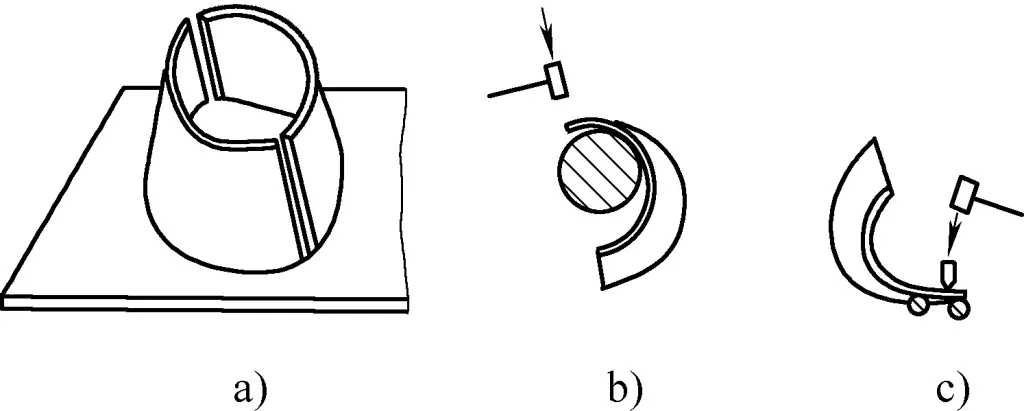

2.エッジローリング加工工程

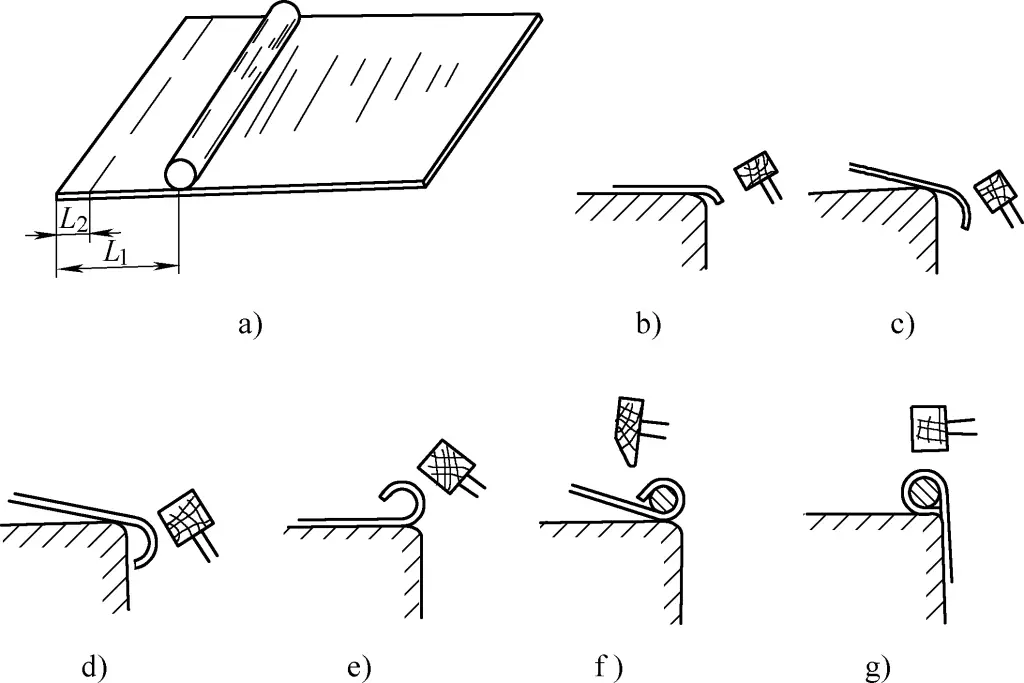

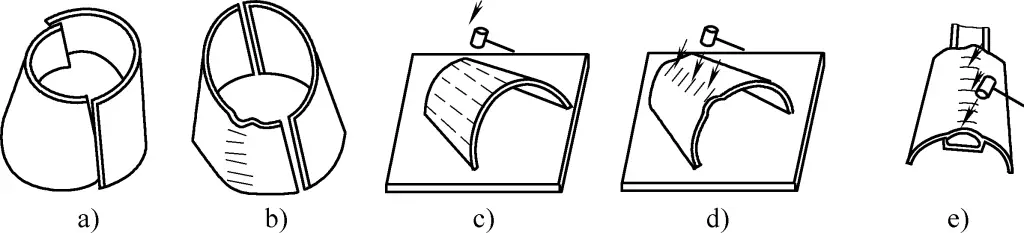

異なる構造物のエッジローリング作業に使用される工具は異なるかもしれないが、作業プロセスと方法は一般的に類似している。図10は、手動ワイヤーエッジ圧延の作業工程を示しており、具体的には以下の通りである:

1) 図10aに示すように、ブランク材に2本のエッジ圧延ラインを引く:

L1=2.5d

L2=(1/4~1/3)L1

式中、dはワイヤーの直径である。

2) ブランク材を台(または四角いアイアン、トラックなど)の上に置く。2図10bに示すように、左手でブランク材を押し、右手でハンマーで台の露出したエッジを叩き、85°~90°に曲げる。

3) プラットフォームのエッジが第2エッジ圧延ラインと一致するまで、ブランク材を外側に伸ばし、曲げる。1そして、図10cと10dに示すように、先にヒットしたエッジをプラットフォームに押し付ける。

4) ブランク材を反転させ、圧延端面を上向きにし、図10eに示すように、圧延端面を内側に向けて静かに均等に打ち込み、徐々に円弧を形成する。

5) ワイヤーの飛び出しを防ぐため、ワイヤーをロール・エッジの中に入れる。全長を固定した後、図10fに示すように、ロール・エッジを静かにハンマーで叩き、ワイヤーをしっかりと包み込む。

6) 図10gに示すように、ブランク材を反転させ、界面がプラットフォームの端に当たるようにし、軽くハンマーで叩いて界面を固定する。

手動式中空エッジ圧延の作業工程は、最後にワイヤーを取り外すことを除けば、ワイヤーエッジ圧延と同じである。ワイヤーを取り外すには、一方の端をクランプし、外側に引っ張りながら部品を回転させる。

3.エッジ圧延における欠陥への対応

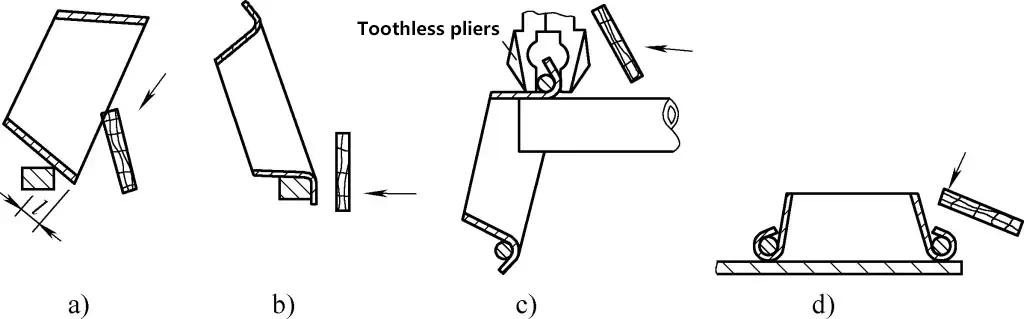

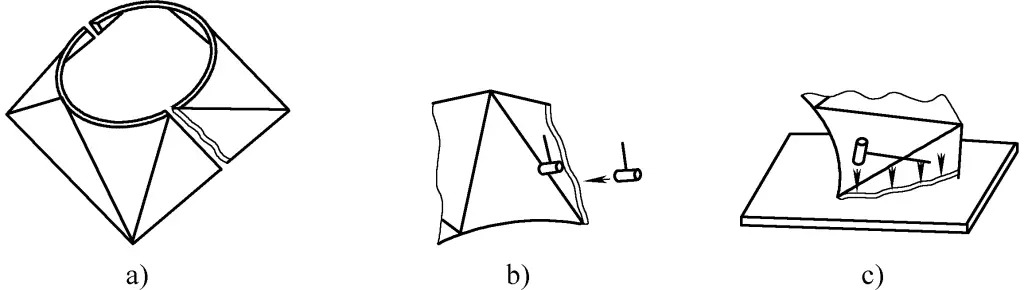

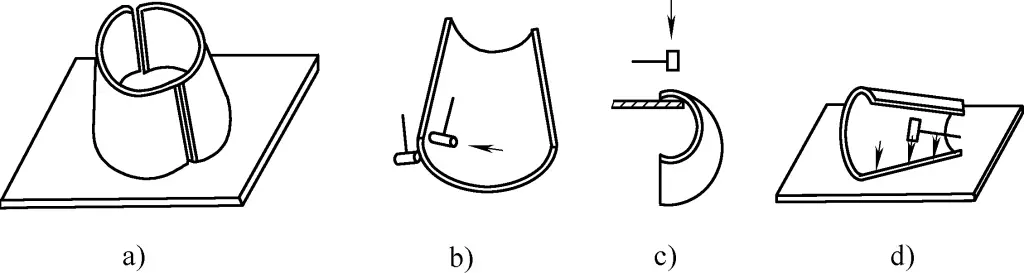

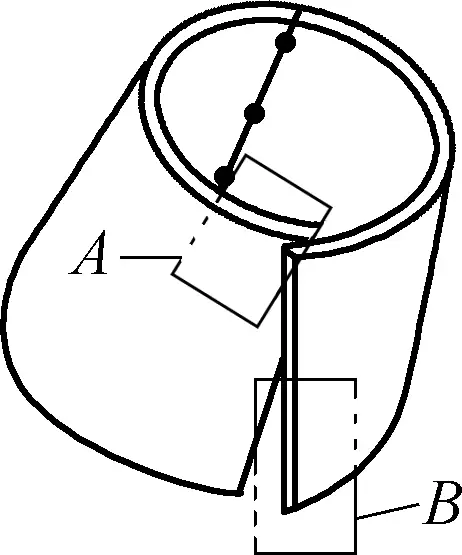

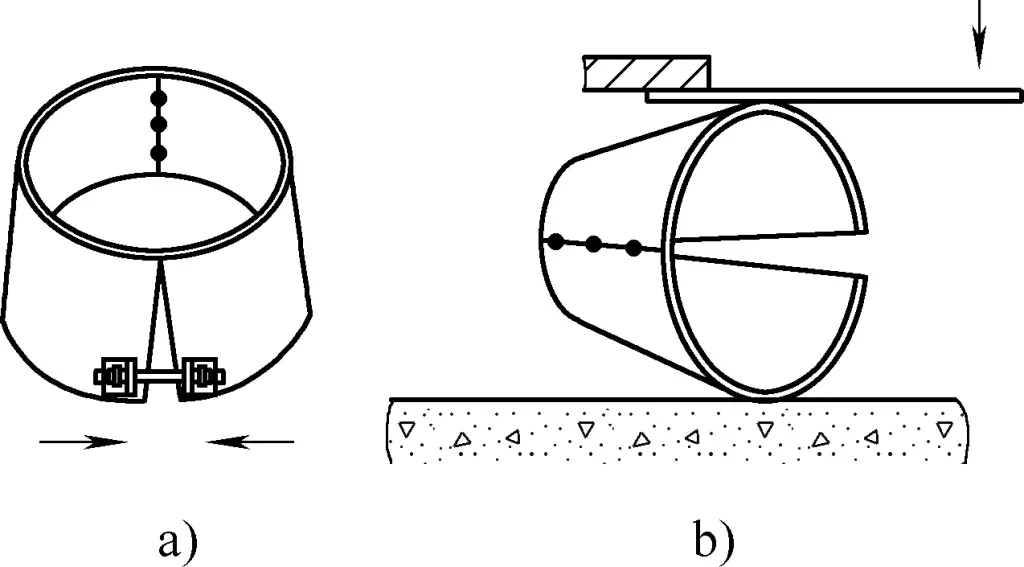

端部圧延では、材料の切断や作業方法のばらつきにより、圧延端部の長さに誤差が生じることがある。板金端面圧延部品の構造によって使用する工具は異なるが、取り扱い方法と対策は一般に同じである。以下、円錐形洗浄槽のエッジローリング作業(図11参照)に基づいて説明する。

材料を傷めずにエッジローリングの生産効率を上げるには、エッジローリングに平板を使用するのが最適です。平板は、エッジを圧延するために平面またはエッジを使用することができます。ハンマーの鈍いエッジも使用できるが、材料を損傷する可能性が高い。エッジ・ローリングの作業順序と作業不良の処理方法は以下の通りである:

1) ベイスン本体の内側にコンパスで折れ線l=2.5d(dはワイヤーの直径)を引く。

2) プラットホームや水平なスチール・レールのエッジでは、そのエッジのわずかな接触部分を使い、平らな板でエッジを折りたたみ線に沿って徐々に外側に折りたたむ。一度に折らずに、図11aのように少しずつ折る。

3) ベイスン本体を台の端に置き、折り曲げ量を徐々に調整します。図11bに示すように、次のステップのエッジローリングに備え、平らな板を使って折り曲げた端を平らにします。

4) 図11cに示すように、丸鋼または厚肉鋼管の先端に洗面器本体を置き、巻き縁にワイヤーを入れ、歯のないペンチでクランプし、平板を使ってペンチの両側でワイヤーが固定されるまで縁を下方に折り曲げる(円周上の4~5か所でワイヤーを固定するのに十分である)。

次のステップはロールを固定することだ。リバウンドを防ぎ、圧延効率を上げるために、それでもプライヤーでしっかりとクランプする。断面をクランプし、端部全体が固定されるまでハンマーで叩く。長手方向の継ぎ目で重なりが多くなってきたら、アイアンハンマーで打ち付ける。

5) ベイスン本体を台の上に平らに置き、図11dに示すように、平板または鉄ハンマーで、ベイスンの口元でロールエッジのレベルを調整しながら、ロールエッジの外周をしっかりとハンマーで打ちます。

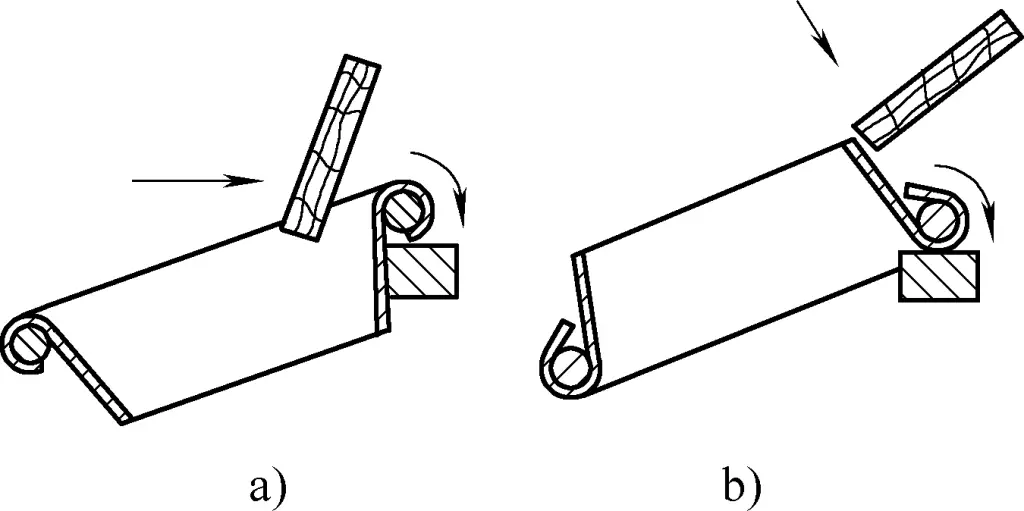

6) ロールエッジの長さが足りず、ワイヤーをしっかりと囲むことができな い場合(ロールエッジが短すぎる場合)、ベイスン本体を下向きに傾け、平らな板を使用してロールエッジを下方か ら外側に打ちつけます。図12aに示すように、ワイヤーとロールエッジが小さい方の端に移動し、ロールエッジの長さが延びます。

ロールエッジの長さが長すぎる場合は、 ベイスン本体を下方に傾け、平らな板を使用 してロールエッジの小さい方の端を下方にハンマ ーで打ちます。図12bに示すように、ワイヤ ーとロールエッジが大きい方の端に移動し、ロールエッジの長 さが短くなります。

a) 圧延端の長さが足りない場合の処理方法

b) 圧延端の長さが過大な場合の処理方法

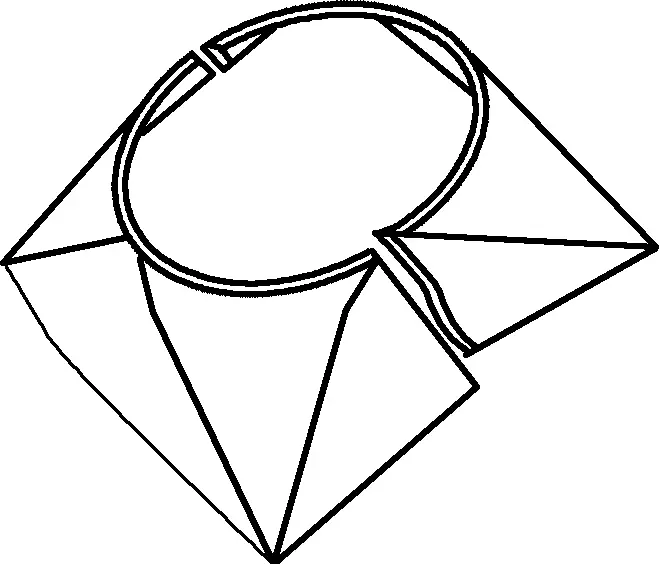

III.角丸パイプの手動溝加工

丸パイプから角パイプは、生産現場でよく見かける板金部品である。板材が薄く、プレス機で成形できない場合は、手作業による溝加工と成形が一般的である。溝加工と組み立てを容易にするため、材料は通常、溝加工のために2つに切断され、その後溶接される。高さが100mm未満で、外観の美しさが要求される場合は、材料を1枚に切断し、溝加工を施した後、溶接して成形することもできる。

1.金型を作る

手作業で丸角パイプに溝をつけるには、まず型を作らなければならない。手作業で溝を入れる金型には、溝形鋼のような直線状のものと、丸鋼を放射状に加工したものがある。前者は板厚が薄く、外形寸法が小さく、数量が少ない場合に使われるが、欠陥が多くなることが多い。後者はバッチ生産に使われ、欠陥が少なく、組み立てに便利である。

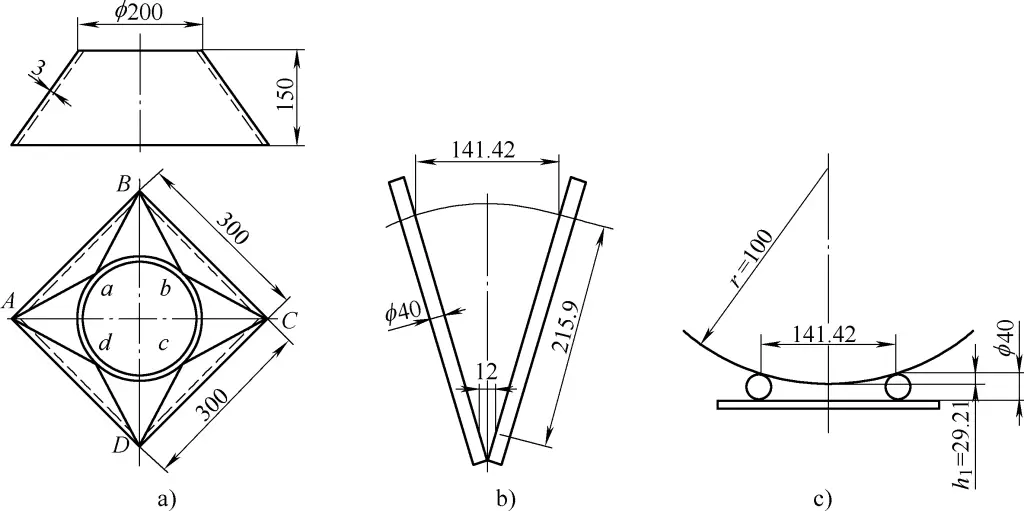

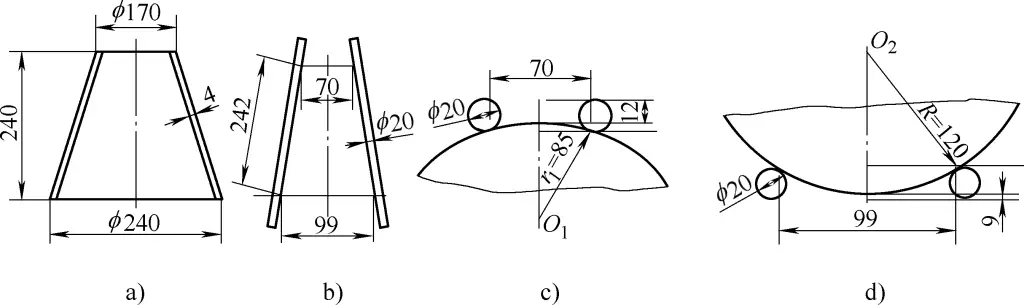

図13は、手作りの小さな丸角パイプの金型を示している。

a) 部品図

b) 金型構造

c) 金型丸鋼直径の計算原理

図13aは丸角パイプの部品図、図13bは製作した放射状の金型を示す。金型は丸鋼を放射状に配置したもので、丸鋼の長さは丸角パイプの最長移行線に約100mmの余白を加えた長さである。丸角パイプの8本の移行線の長さは等しいので(すなわち、図13aでは、Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l)、長さl=1.5mmとなる。√(1472+(147-97)2+1502)mm(板金部品の内層を基準に計算、97は丸端の内半径、147は角端の内長さの半分、150は部品の高さ)、金型大端の開口幅は丸端の外弦長の1/4、(200×sin45°)mm=141.42mmとして計算。板厚が比較的薄く(3mm)、2層で6mm、さらに板厚の2倍のマージン6mmを考慮すると、小端サイズは12mmで十分である。図13cは金型丸鋼直径の計算原理を示しており、距離h1 アーク形成後の丸鋼上端から成形品下端までの距離は、[100-]である。√(1002-141.422/mm=29.29mm。適切な成形クリアランスを考慮し、丸鋼の直径はφ40mmに設定されます。

生産工程では、手動スロッティングのための金型の配置も、前述の計算なしで行うことができ、おおよそ丸鋼を10°から15°の角度で、φ25からφ60mmの直径で配置する。

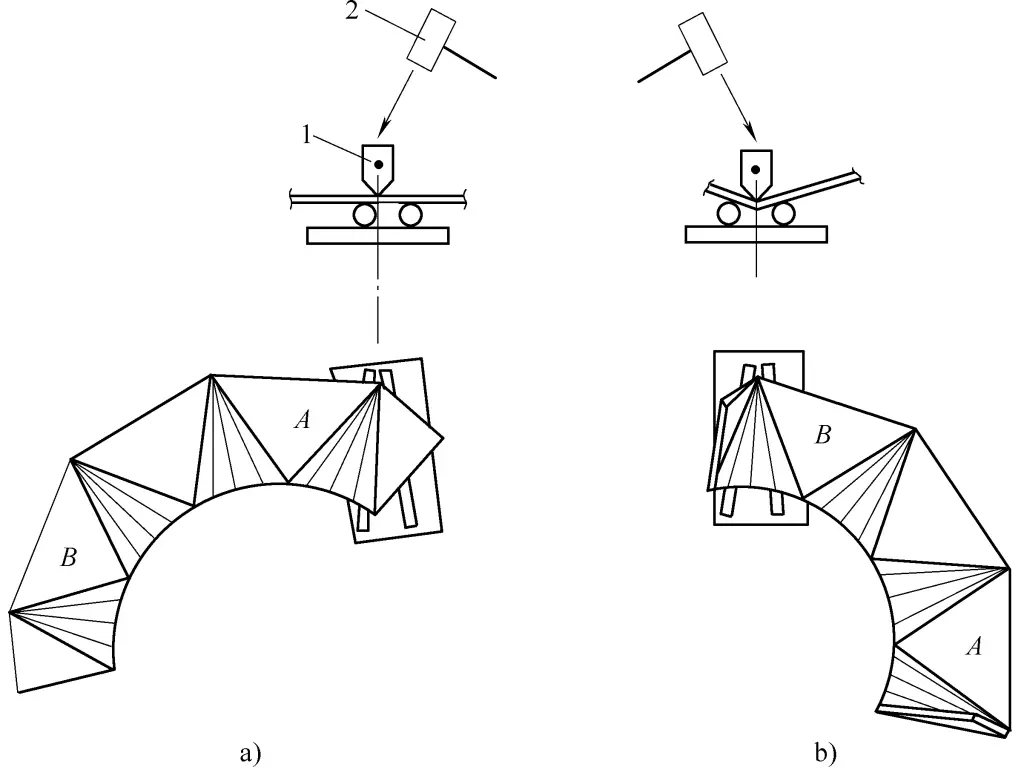

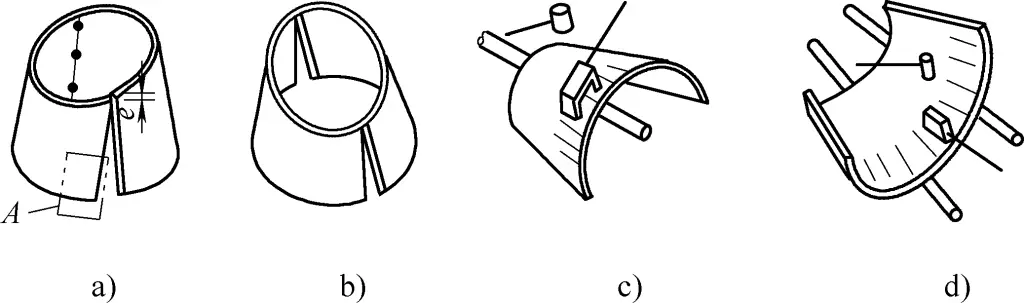

2.手動スロッティングの方法

小型の丸角パイプの場合、材料は一般に拡管した材料の半分、または材料全体として切断される。図14は、素材全体を使用した手動スロッティングの方法を示しており、図14aは、スロッティング中の平面と曲面三角形の交点に対する凹型とプレートの関係を示している。図14bは、スロッティング中の凹型と曲面三角形のプレートとの関係を示す。

a) 端部三角形のスロット加工時の凹型とプレートの配置位置

b) トランジションラインをスロット加工する際の凹型とプレートの配置位置

1スロットアークハンマー

2-スレッジハンマー

溝入れ作業は、両端から始めて、次に中央から始めるという原則に従わなければならない。そうしないと、曲げられた部分が浮き上がり、スレッジハンマーの動きに影響を与える。

スロット加工中、スロットの各短い部分をサンプル・プレートでチェックし、曲率がテンプレートに完全に一致するか、わずかにオーバーしていることを確認する。

全材溝入れの方法は半材溝入れと同じである。大型の厚板は、半割り加工が完了した後、台上に実際の形状をアウトライン化し、リミットアイアンを溶接して正確に組立て溶接する。

組み立て後 スポット溶接 を形成する場合、様々な組立不良が発生する可能性があるが、以下の方法で修正することができる。

(1) 小端または大端でのギャップ

図15は、大端に隙間がある場合である。この場合、まず反対側の端部をしっかりとスポット溶接し、次にこちら側の上端部をスポット溶接する。隙間の大きい方の端に、穴を開けた短いアングル鉄を外側だけスポット溶接し、ナットを締めて両端の鋼板を近づける。

アッパーポートをスポット溶接する際は、しっかりと、しかし長すぎないようにする。溶接部が短すぎると強度が不足し、長すぎるとボルトの張力が大きくなる。ボルトを締めるときは、常にスポット溶接部の変形をチェックすること。ひび割れや酸化スケールの脱落があれば、すぐに処理する。

対処法としては、まず予想される亀裂の近 くに小さな点をスポット溶接し、十分に冷却し てから、予想される亀裂の部分で溶接を強化する。予想される亀裂の部分からスポット溶接を始めてはならない。熱によって溶接部の脆性が増し、完全な亀裂につながるからである。

(2) 1つのドッキングポートがゆがんでいる

図16は、片方のドッキング・ポートは揃っているが、もう片方がゆがんでいる状態を示している。組み立ての際には、まず位置合わせされたドッキング・ポートをスポット溶接でしっかりと固定し、プラットフォーム上に配置する。

次のような方法がある:ひとつは肉盛り加圧法で、反りのないポートの下に厚めの鋼板を肉盛りし、反ったポートを押さえることができるようにする。押え棒と固定具を使い、反りの最も高い位置で押さえる。両端にミスマッチがなければ、修正する箇所をスポット溶接し、すべての欠陥に対応した後、完全にスポット溶接する。なお、肉盛りコテは、反り端の下方向への動きに影響を与えないよう、反りのない端の下だけに肉盛りする。

二つ目の方法は、スパイラル・アプローチ法である。一端にナットの付いたネジ棒を使い、下端に反っていないポートを引っ掛け、上端を穴の開いたプレートを通して反ったポートの上に置き、ナットを締め付けると、反ったポートが徐々に下方に移動する。両方のポートが揃ったら、スポット溶接で成形する。

(3) 丸い端が完全に丸くない。

スポット溶接を仕上げる前に、部品の幾何学的寸法を確 認する。テンプレートを使用して丸 端部の真円度を検査し、凹凸があればバッキング・ ハンマー法で修正する。凹凸が半径方向にある場合は、図 17aに示すように、打撃用ハンマーとバッキング・ハンマー を水平に配置します。端ポートが局部的に完全な真円でない場 合は、図17bに示すように、打撃用ハンマーとバッキング・ハンマー を垂直に配置します。

作業中、バッキングハンマーは最も高い位置の近くに置き、ストライキングハンマーは最も高い位置に当てる。バッキング・ハンマーとストライキング・ハンマーは近ければ近いほど修正力は大きくなるが、重なってはならない。

(4) 正方形の端の不等間隔の対角線

組立後、正方形の端に不等な斜線が入るのは一般的な欠陥である。修正方法を図18に示す。図18aはチェーンホイスト(またはスクリュージャッキ)を用いた修正方法を示し、図18bはプレス(または押え棒)を用いた修正方法を示す。

矯正力が大きくない場合は、スレッジハンマーで対角線方向に沿って手動で矯正し、矯正力が大きい場合は、プレス機や矯正機などの機械的な力で矯正することができる。矯正中は、過矯正にならないように随時チェックする必要がある。

3.ノッチング欠陥の修正方法

ノッチ加工中に発生した問題については、以下の方法で修正することができる。

(1)不揃いなエッジ

図19aはエッジの位置が不揃いまたは局所的に不揃いである場合の立体図、図19bはハンマー法を示す。矯正効果を高めるためには、バッキングハンマーは打点の近くに置く必要があり、近ければ近いほど良いが、重ならないようにすることに注意すべきである。距離が近いほど矯正力は大きくなる。

さらに、バッキングハンマーの接触面はできるだけ小さくする必要があり、接触するハンマーのエッジを使用することで、ハンマーの全面よりもはるかに大きな修正力が得られる。図19cは、プラットフォーム・サスペンション法を示している。凹凸のある板端を台の上に置き、凸部をハンマーで叩いて欠陥を修正する。

a) 不均一なエッジアライメントの3Dビュー

b) ハンマー法

c) プラットフォーム・サスペンション方式

(2) 外側コーナー

図20aは、突合せ部に形成された外角部の三次元形状を示す。稜線の曲げ角度が不足するか、円弧面の曲率が不足するかである。修正方法としては、金型上で円弧面を再形成し、随時テンプレートで確認する。

(3) インナーコーナー

図20bは、2つの直線エッジを突き合わせて形成された内側コーナーの三次元形状を示す。この欠陥は、切り欠き加工時に、稜線部の曲率が大きすぎたり、円弧面の曲率が大きすぎたりして、上部円弧が過大になるために発生する。

修正方法は、稜線や円弧面に沿って外側からハンマーで叩き、随時テンプレートでチェックし、再び外角の欠陥ができないよう、修正しすぎるよりも不十分なままにしておく。

(4) 上方傾斜バットジョイント

図21は、上方に傾いた突合せ継手の三次元形状である。この欠陥の根本的な原因は、左端の稜線の曲げ角度不足である。修正には、金型の曲げ角度を大きくし、右端の稜線の曲率を適切に大きくする必要がある。

IV.小型円錐フラストラムの手動ノッチング

円錐形のフラストラムもまた、生産現場では一般的な板金部品である。円錐形のフラストラムは、小さな端の距離が小さく、大きな端の距離が大きい直線を持っています。大きな円錐形のフラストラムは一般に、曲げ加工によって形成される。 圧延機一方、より小さな円錐形のフラストラムは、シートメタルが薄く、圧延機で曲げることができない場合、手作業で切り欠くのが一般的である。

同様に、切り欠きや組み立てを容易にするため、一般的には2つに切断して切り欠きを入れ、その後溶接する。高さが100mm以下で美観が要求される場合は、一枚に切断してから切り欠きと溶接で成形することもできる。

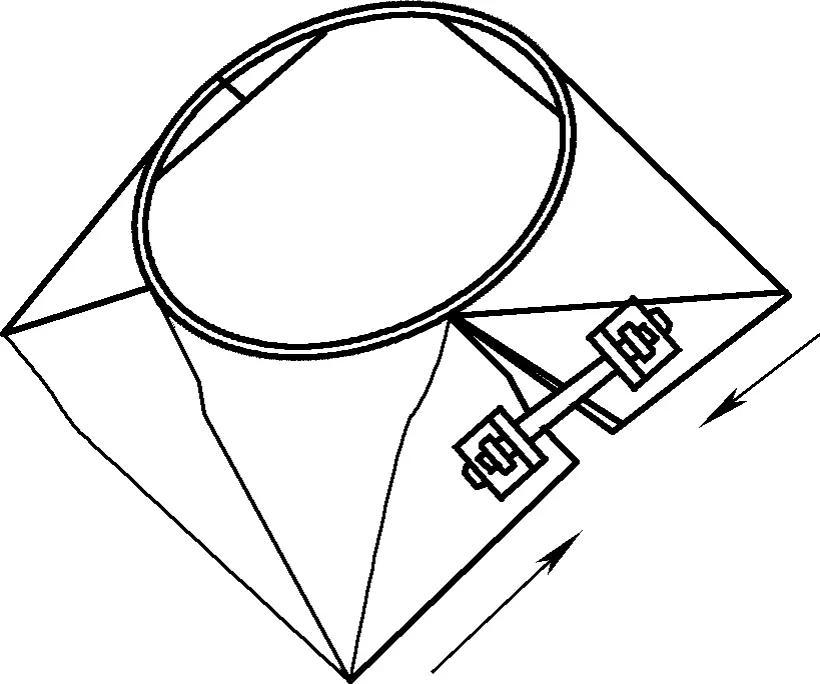

1.金型を作る

手作業で円錐状の錐台を切り欠くための金型は、直線的な溝形状のものと、放射状に大小の開口部を設けた形状のものがある。前者は欠陥が多く、後者は欠陥が少ない傾向にある。

一般的に、金型のテーパーはフラストラムのテーパーと同じであるべきで、これはワークの品質を向上させ、欠陥を減らすのに有益である。テーパーが異なると、ワークの品質向上に寄与せず、欠陥が多くなる可能性がある。図22は、小さな円錐形の挫頭を手動で切り欠くための金型形状を示す。

a) 部品図

b) 金型構造

c), d) 鋳型の丸鋼直径の計算原理

図22aは小円錐錐体の部品図、図22bは放射状の金型を示す。

鋳型は放射状に配置された丸鋼で作られ、丸鋼の長さは円錐錐台形の母線長さに約50~100mmの余裕を加えた長さで決定される。円錐フラストラムの母線長さ l=√[ (120-85)2 + 2402mm]=242mm(ここで120は大開口の外半径、85は小開口の外半径、240はコーンの高さ)。

金型の小端部の間隔は大きくても小さくてもよいが、最大でも円錐の小端部の直径を超えることはできない。この例では70mmとしている。大端部の開口距離nは、金型の大端部と小端部の間隔と円錐形のフラストラムの大端部と小端部の直径比の比、すなわち、n:70=240:170に従って決定されるため、nは99mmとされる。

図22cと図22dは、金型に使用する丸鋼の直径の計算原理を示したものである。丸鋼の決定には2つの原則がある。1つは成形された挫頭とベースプレートとの距離を一定に保つことであり、もう1つは丸鋼が十分な剛性を持つことである。

大端と小端で形成される円弧の半径が不均等であるため、それらの円弧とベースプレート間の距離は別々に計算する必要があります。φ20mmの丸鋼が使用されると仮定すると、成形後の小 端部における部品底面からベースプレートまでの距離は l1 = 20 – [85 – √(852 – 35 2)] mm = 12 mm、図22cに示す通りである。

同様に、成形後の大端部における部品底面からベースプレートまでの距離はl2 = 20 – [120 – √(1202 – 49.52)] mm = 9 mm である。従って、丸鋼の直径φ20mm を選ぶのが妥当です。

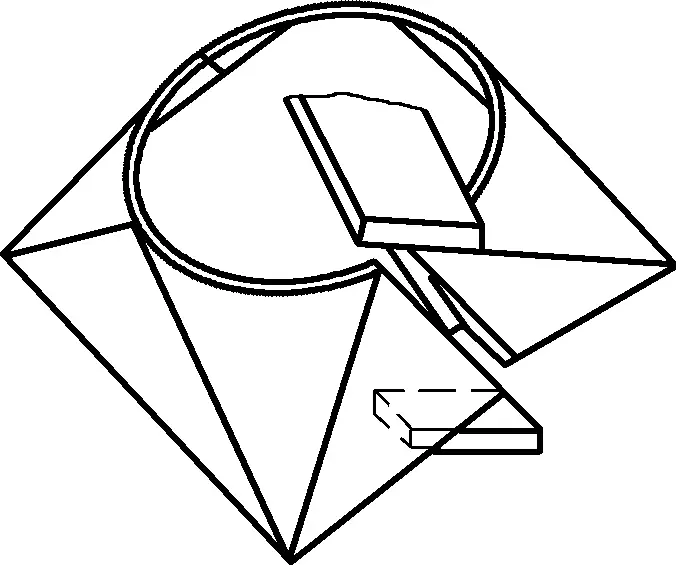

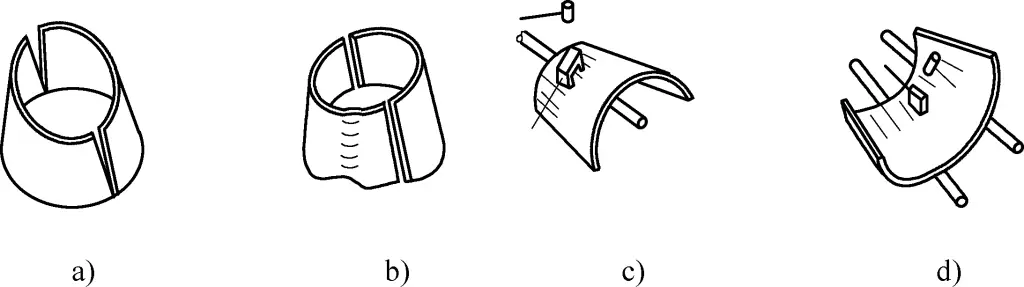

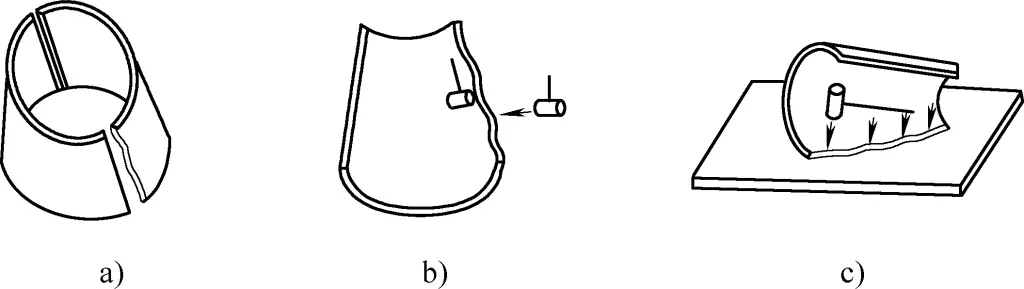

2.手動ノッチング法

円錐の錐台を手作業で溝加工する方法は、基本的に小さな円管アーチ型屋根の円弧部分を溝加工する方法と同じである。成形方法は、主にラジアル金型に大型ハンマーと溝アークハンマーを使用し、最初に両端を溝加工し、次に中央を溝加工し、浅いところから徐々に深くするという原則に従い、テンプレートを使用して曲率を随時確認します。

3.溝加工不良の修正方法

溝加工中に発生した問題については、以下の方法で修正することができる。

(1) 外側の桃の形

図23aは、2つのドッキングポートによって形成された外桃形状の3次元形状を示す。外モモ形状の原因は、溝加工時の上端円弧の形状形成が不十分なためである(特に端部)。図23bと図23cは修正方法を示し、図23bは円錐の外側から上側の円弧を修正し、図23cは内側から上側の円弧を修正している。

a) 桃の外側の立体図

b) 外部からの修正

c) 内部からの修正

(2) 内側の桃の形

図24は、2つのドッキングポートによって形成される内モモ形状の3次元形状を示す。内モモ形状の理由は、上端円弧の過形成、またはプリベンディング時の円弧の過形成である。

a) 桃の内側の立体図

b) バッキングハンマー法

c) カンチレバーアーク法

d) 吊り下げ式プラットフォームアーク法

図24b、図24c、図24dは修正方法を示し、図24bはバッキングハンマー法で、オーバーフォームした円弧部にバッキングハンマーを置き、エッジ部にフォースハンマーを当て、移動しながらハンマーで叩いて修正する。

注意すべきは、力を加える箇所と支える箇所の距離を小さくすること(重ならないように)。板厚の剛性が高ければ2人で作業でき、剛性が低ければ1人で完成させることができる。図24cはカンチレバー円弧法で、成形時にテンプレートで円弧を確認するが、上側の円弧の成形は円弧成形より難しいので、修正しすぎないように注意する。

図24dは、吊り下げ式プラットフォーム・アーク法を示しており、オーバーフォームしたアーク部分がプラットフォームに接触しても、反対側のエッジを吊り下げ、エッジに沿って力を加えて修正する。鋭く曲がったり、エッジがずれたりしないよう、均等にハンマーで叩くように注意する必要がある。

(3) 大きな小端部ギャップと局所的な連続インナーバルジ

図25aは、大端部円弧は正しいが小端部円弧が不十分な場合に形成される大きな小端部ギャップの三次元形状を示す。図25bは、大端円弧は正しいが、生成方向に局所的な山形欠陥がある場合の、連続した内側膨らみの三次元形状を示す。これら2つの欠陥は同じ性質を持つため、処理方法も同じである。図25cは外側から円弧を形成する方法を示し、図25dは内側から円弧を形成する方法を示す。

a) 大小端ギャップの三次元図

b) 局所的な連続内部バルジの三次元図

c) 外側から形成されるアーク

d) 内部から形成されるアーク

図25aに示す欠陥の場合、円弧成形は小端範囲に限定され、長さはフラッタムの半分を超えてはならない。

(4) ラージ・エンド・ギャップ

図26aは、ドッキングポートの片側を位置決めした後に形成される大きな大端部ギャップの立体形状を示し、他方は大端部ギャップを有する。図26bは、小端部の円弧は正しいが、大端部の円弧が全体的に不足しており、その結果、大端部に大きな隙間が生じている三次元形状を示している。どちらも原因は同じであるため、治療方法も同じである。

図26cは外側から円弧を形成する方法を示し、図26dは内側から円弧を形成する方法を示す。円弧の長さはジェネレーターの半分を超えないようにする必要があり、そうでないと小端部の曲率に影響を与えることに注意する必要がある。

図26aの欠陥に対処する場合、長さがジェネレーターの半分を超えないように、点Aのみに局所円弧を形成すれば十分である。曲率が調整されれば、小端部のズレは自然に消える。

a) 一方の大きな端にある大きな隙間の三次元図

b) 両端に大きな隙間がある場合の立体図

c) 外側から形成されるアーク

d) 内部から形成されるアーク

(5) 全体的な過形成アークまたは局所的な連続過形成アーク

図27aは左扇形の過形成円弧の三次元形状を示しており、4つのコーナポイントが内側に偏り、2つの上部コーナポイントが高くなりすぎている。図 27b は、ジェネレーターに沿った局所的な連続過形成円弧の三次元形状を示しており、ドッキングポートに大きな隙間が生じている。どちらも原因は同じであるため、処置方法も同じである。

a) オーバーフォームド・アークの三次元図

b) 局所的な過形成円弧の三次元図

c), d) ハンマーアーク法

e) カンチレバーアーク法

図27cは、凸面を上にして台や地面に置き、ジェネレータの全長に沿ってハンマリングして矯正する方法である。円弧成形の効率を上げるために、片足で踏み込んでから打ち込むと、反発を防いで矯正効果を高めることができる。円弧を形成することは、円弧を修正することよりも難しいため、過形成を避けるために、曲率をテンプレートで継続的にチェックする必要がある。

図 27d は、局所的な連続過形成円弧の補正方法を示し ており、図 27c と同様の操作が可能である。図 27e はカンチレバー・アーク法を示しており、局所的な連続過形成アークの修正に使用することができます。操作中は、バウンドして怪我をしないように、一人がしっかりと持ち、もう一人がハンマーを打ちます。

(6) 上端の過度の重なりと下端の大きな隙間

図28は、上端部の過大な重なりと下端部の大きな隙間の三次元形状を示す。この欠陥の原因は、上端部Aの円弧が局所的に過形成され、下端部Bの円弧が局所的に欠損しているため、上端部が重なり合って過剰に盛り上がり、下端部に隙間が生じて外側に移動している。

修正は、図 26 および図 27 に示す円弧成形法および円弧解放法 を用いて行うことができる。修正後、A部の上隅点は下がり、B部の下隅点は内側に移動し、欠陥は解消される。

(7) ドッキングエッジのずれ

図29aは、エッジに凹凸や局所的な凸凹があるプロファイルを示している。この欠陥の主な原因は、プリベンディング時のハンマー力の不均一である。図29bは、矯正効果を向上させるために用いられるハンマバックアップ法の概略図である。バックアップ・ハンマーは打撃する凸点の近くに置き、フォース・ハンマーはフォース支持点の近くに置く。距離が近いほど矯正力が大きくなるので、近ければ近いほど良いが、重ならないようにする。

a) 凹凸のあるエッジの透視図

b) ハンマーバックアップ方式

c) プラットフォーム・サスペンション方式

さらに、フォースハンマーとバックアップハンマーの接触面は、作業中にできるだけ小さくする必要がある。ハンマーのエッジを使用して接触させる場合、ハンマーの面全体を使用する場合よりも、矯正力ははるかに大きくなる。図29cは、矯正のためのプラットフォーム・サスペンション法の図である。板の凹凸または凸凹のエッジを台に接触させ、凸点をハンマーで叩いて欠陥を修正する。

(8) 大端(または小端)の隙間

図30aは透視図であり、整列した2枚の溶接板の一方の継ぎ目に、他方の継ぎ目の大端に隙間がある。この欠陥の原因は、小端部のアークがちょうどよく、大端部のアークが不足していることである。この欠陥は、図26に示すアーク法で修正するか、まず小口を位置決めして溶接し、次に2本のアングル・アイアンをボルトで固定して隙間を位置決めして溶接する方法(図30a参照)、あるいは大口を圧縮して閉じる方法(図30b参照)で修正することができる。

a) 大端(または小端)のギャップの透視図

b) 大型ポートのコンプレッション

作業中は、スモール・ポートが過度な長さの継ぎ目なく、所定の位置に確実に溶接されていることを確認してください。溶接部が短すぎると強度が不足し、割れやすくなり、無駄な労力を使うことになる。溶接部が長すぎると、ボルトを引っ張る力が大きくなります。

ボルトを締め付ける際には、位置決め溶接部の変形を連続的に検査し、亀裂や酸化スケールの剥離がないかを確認する。そのような問題が見つかった場合は、速やかに対処する必要がある。方法としては、剥離が発生しやすい部位の小 さな点を位置決め溶接し、完全に冷えるのを待った 後、別の点を位置決め溶接する。一度にすべての位置決め溶接を完了することは 絶対に推奨されない。これは、溶接部の熱脆性が増 加し、割れにつながるためである。

(9) ツイスト

図31aは、適切に弧を描いたプレートとねじれたプレートの透視図である。ねじれの主な原因は、不適当な金型を使用したこと、またはコーン軸方向の溝に不適切に従わなかったことである。ねじれの原因は、角の位置のずれである。A側の上側の角の位置は低く内側にあり、下側の角の位置は外側にある。B側の上側の角の位置は外側にあり高く、下側の角の位置は内側にあり上方に曲がっているため、ねじれが生じる。

a) ツイストの透視図

b) 吊り下げハンマー法

c) 逆溝アーク法

d) バープレス法

e) ボルト引き抜き法

f) パッドプレス法

図31bは、矯正のための吊りハンマリング法の図である。A面はプラットホームの内側に置かれ、上部のコーナーポイントがプラットホームのプレートで押される。B面はプラットホームの外側に吊り下げられ、B面の上部コーナーポイントを下向きにハンマーで叩いてねじれを矯正する。

図31cは、補正のための逆溝円弧法の図である。これは、元の溝方向に対してほぼ90°の角度で、逆溝を形成することを含む。A側の上隅点とB側の下隅点は外側に移動し、A側の下隅点とB側の上隅点は内側に移動するため、ねじれが矯正される。

図31dは矯正のためのバー押え方法の図である。B側の上側の角の点は押え棒の下に置き、A側の下側の角の点は滑らないように地面に置く。重いものを支点にして、押え棒に力を加えると、ねじれがスムーズに矯正される。

図31eは、ボルト引き矯正法の説明図である。図31fは矯正のためのパッドプレス法の図である。矯正の際、厚板をねじれのない板の下端の下に置き、ねじれの高い部分が下方に移動するスペースを確保する。この方法は簡単で効果的であり、生産現場で広く用いられている。

V.パイプ材料の手動曲げ

マニュアル パイプ曲げ は、パイプブランクを曲げるための簡単なパイプ曲げ装置を利用している。曲げ加工時の加熱の有無により、冷間曲げ加工と熱間曲げ加工に分類される。一般に、小口径(パイプブランク外径D≦25mm)のパイプブランクには、曲げモーメントが比較的小さい冷間曲げが使用され、大口径のパイプブランクには熱間曲げが主に使用される。

手作業によるパイプ曲げ加工は、専門的なパイプ曲げ加工装置を必要としない。必要な曲げ装置はシンプルで、製造コストが低く、使用時の調整も簡単だが、労働集約度が高く、生産性が低いのが欠点である。そのため、特殊な曲げ設備のない少量生産の場面にのみ適している。

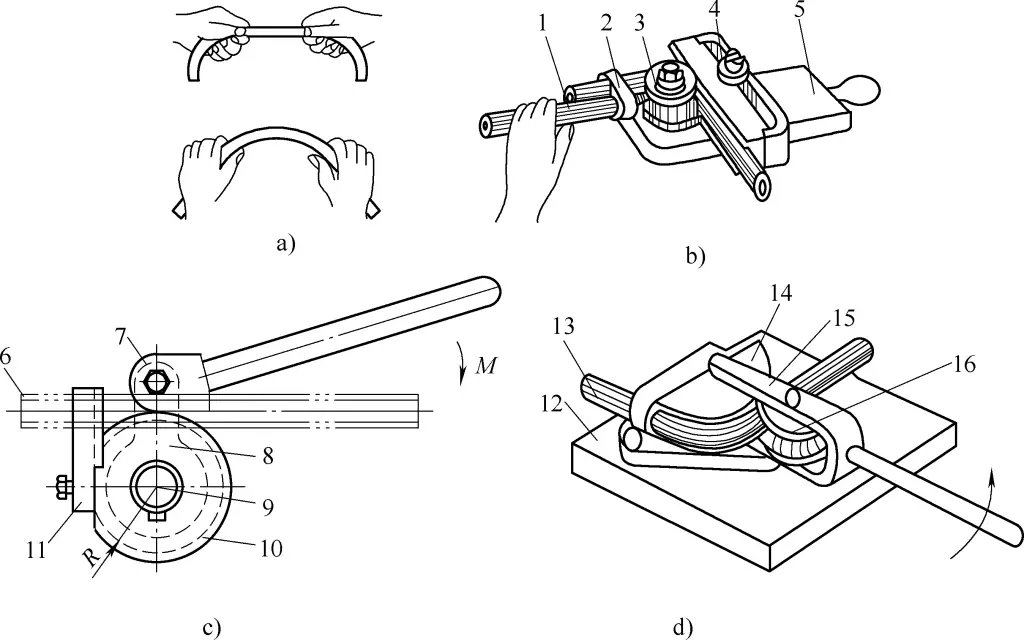

1.パイプ材を曲げる方法

小口径の銅パイプの場合は、手作業による自由曲げが可能である。曲げ加工をする前に、銅パイプをアニールし、手作業で少しずつ形を整えながら曲げる必要があります。最終段階では、断面が楕円形になるようにトリミングし、滑らかで丸い曲げ弧を確保します。作業中は、図32aに示すように、深刻な曲げ変形デッドアングルを防 ぐために、一度に大きな曲率に曲げることは避ける。

a) 手動による曲げ形成

b) 回転ディスク式パイプ曲げ装置

c) 金型曲げ装置

d) 固定金型曲げ装置

1ハンドル

2フック

3回転ディスク

4-支台鉄

5-ベースプレート

6パイプ

7ハンドル・プレス・ブロック

8-イヤー・リング

9マンドレル

10-曲げ金型

11-クランプブロック

12プラットフォーム

13-チューブブランク

14-固定金型

15-レバー

16ローラー

小径の鋼管では、手動式のパイプ曲げ装置を用いて冷間曲げ加工を行うことができる。図32bは、ターンテーブル式パイプ曲げ装置による曲げ形状を示し、ターンテーブルの円周と鉄ブロックの側面に円形の溝を設け、曲げパイプの径に応じて大きさを設計することができる。

ターンテーブルとアイアンブロックの位置を固定した後、パイプをターンテーブルとアイアンブロックの円形溝に挿入してパイプブランクを引っ掛け、ハンドルを引いてパイプブランクをハンドルに従って必要な角度に曲げて使用することができます。

図32cは、曲げ型を備えた手動式パイプ曲げ装置を示している。曲げ加工中、曲げ型は静止したままで、押えブロックが曲げ型の周りを回転し、パイプを型に従って強制的に成形する。手動式パイプ曲げ工具は小径パイプの曲げ加工にのみ使用されるため、パイプに材料を充填する必要はない。

図32dは、主にプラットフォーム12、固定金型14、ローラー16、レバー15からなる固定金型手動パイプ曲げ装置を示す。操作中、固定金型14は、パイプブランク13の外径に対応する半円形の溝を有するプラットフォーム12上に固定される。

曲げ加工を行う前に、パイプブランク13の一端を固定金型14の半円溝に入れ、押え板で固定する。そして、レバー15を操作することにより、レバー15に固定されたローラー16(これもパイプブランク13の外径に合わせた半円状の溝を有する)がパイプブランク13を押圧し、固定金型14の周囲で強制的に曲げ変形させる。必要な曲げ角度に達すると曲げが停止し、曲げ加工が完了する。 パイプ曲げ加工.

直径の大きなパイプの場合、手曲げではより大きなトルクが必 要になるため、図32に示すパイプ曲げ装置を使用して熱間曲 げを行うことができる。曲げ加工中、ブロートーチまたはオキシアセチレン火炎を使用して、パイプの曲げ部分を局部的に加熱する。加熱温度は鋼材の特性によって異なり、一般に鋼管がチェリーレッドを示すまで加熱し、その後手動曲げを適用することができる。

前述の手動パイプ曲げ装置において、直径の異なるターンテーブル3、曲げ型10、固定型14を交換することにより、曲げ半径の異なるパイプを曲げることができる。同様に、ターンテーブル3、曲げ金型10、固定金型14の成形キャビティを交換または改良することにより、図32に示す手動式パイプ曲げ装置を棒材や形材の手動式曲げ加工に使用することもできる。

2.パイプ曲げ作業

パイプ曲げ加工の品質を確保するためには、正しい曲げ加工方法をマスターし、特に次の点に注意して使用しなければならない。

(1) 充填材料の正しい選択

圧縮による管の変形を防止するため、直径が10mmを超える管や形状要求の高い管では、曲げ加工用の管内に充填材を使用しなければならない。充填材の選択は、表4に示すように、管の材質、相対的な厚さ、曲げ半径などの要因に基づいて決定されるべきである。砂充填は、最も広く使用されている熱間曲げ方法である。

表4 曲げパイプ用充填材の選択

| パイプ素材 | 充填材 | 希望のベンド形状 |

| 鋼管 | 普通の黄砂 | 砂を十分に乾燥させた後、パイプに熱間または冷間の曲げ加工を施す。 |

| 一般純銅パイプ、真鍮パイプ | 鉛またはロジンのような低融点化合物 | アニール後、銅パイプを充填し、冷間曲げ加工を行う。なお、鉛を加熱して溶かす場合は、水しぶきがかかって怪我をしないよう、水が垂れないように注意する。 |

| 薄肉純銅パイプ、真鍮パイプ | 水 | 銅パイプをアニールした後、水を入れて凍らせ、冷間曲げ加工を行う。 |

| プラスチックパイプ | 細かい黄砂(または詰め物不要) | 加熱・軟化後、素早く曲がる |

(2) 熱間曲げ加工のポイント

手作業でパイプを加熱しながら曲げる場合、その工程には主に4つのステップが含まれる。ポイントは以下の通り:

1)充填砂。

手作業でパイプを曲げる場合、断面の変形を防ぐために、通常、パイプブランクの内側に充填材が必要となる。一般的な充填材には、石英砂、ロジン、低融点合金などがある。大口径のパイプ・ブランクには、一般に砂が使用される。砂を充填する前に、パイプブランクの一端を円錐形の木栓で塞ぎ、加熱中に膨張する空気が自由に抜けるように栓に空気孔があることを確認する。砂を充填した後、パイプブランクのもう一方の端を木栓でふさぐ。

使用する砂は清潔で乾燥したものでなければならない。使用する前に、洗浄、乾燥、ふるい分けをしなければならない。砂に不純物や水分が含まれていると、加熱時に分解生成物がパイプ内壁を汚染し、水分がガスとして膨張して圧力が上昇し、木栓を押し出す可能性がある。

砂の粒度は2mm以下が望ましい。大きすぎると密に詰まらず、曲げ時に断面が変形する。細かすぎると、密に詰まりすぎて曲げ時に変形しにくくなり、パイプに亀裂が入る可能性がある。

2) マーキングライン。

マーキングラインは、炉内で加熱されるパイプブランクの長さと位置を決定します。パイプブランクの加熱長さは、次の方法で決定できます。まず、設計図に従って湾曲部の中間点を特定し、この中間点から湾曲部の長さを測定し、パイプブランクの直径を加えます。

3)暖房。

砂を入れ、線を引いた後、加熱を開始する。加熱燃料には、木炭、コークス、ガス、重質軽油などがある。通常のボイラー用石炭は硫黄分を多く含むため、パイプ・ブランクの加熱には適さない。硫黄分は高温で鋼材に浸透し、鋼材の品質を劣化させる可能性がある。条件が限られている場合は、局所的な加熱にオキシアセチレン炎を使用することもできる。

どのような加熱方法であっても、加熱はゆっくりと均一に行わなければならない。不適切な加熱は曲げの品質に影響する。加熱温度は鋼の特性によって異なり、通常の炭素鋼の場合、1050℃前後で加熱するのが一般的です。

パイプ・ブランクがこの温度に達したら、内部の砂も同じ温度になるように一定時間保持し、パイプ・ブランクの急冷を防ぐ。曲げ加工は1回の加熱で完了するのが理想的である。加熱を繰り返すと鋼管の品質が低下し、酸化層の厚みが増して鋼管壁が薄くなる。

4) 曲げる。

パイプブランクを炉で加熱した後、曲げのために取り出すことができる。加熱部分が長すぎる場合は、パイプブランクを曲げ装置に載せる前に、不要な加熱部分を水で冷却することができる。

カーブが小さすぎる場合は、曲げ部の内側を水で冷却して内側の金属層を収縮させ、カーブが大きすぎる場合は、外側を水で冷却して外側の金属層を収縮させる。

3.パイプ曲げ作業の注意事項

(1) 曲げ半径が小さすぎないこと。

曲げ半径が小さすぎると、曲げ中に亀裂が入ることがある。冷間曲げの場合、曲げ半径はパイプ径の4倍以上とする。最小曲げ半径の値は、表5に従って選択することができる。

表5 各種パイプの最小曲げ半径値(単位:mm)

| 純銅および真鍮パイプ | アルミパイプ | シームレス鋼管 | ||||||

| パイプ材の外径 D | 最小曲げ 半径R分 | パイプ肉厚 t | パイプ材の外径 D | 最小曲げ 半径 最小値 | パイプ肉厚 t | パイプ材の外径 D | 最小曲げ 半径R分 | パイプ肉厚 t |

| 5.0 | 10 | 1.0 | 6.0 | 10 | 1.0 | 6.0 | 15 | 1.0 |

| 6.0 | 10 | 1.0 | 8.0 | 15 | 1.0 | 8.0 | 15 | 1.0 |

| 7.0 | 15 | 1.0 | 10 | 15 | 1.0 | 10 | 20 | 1.5 |

| 8.0 | 15 | 1.0 | 12 | 20 | 1.0 | 12 | 25 | 1.5 |

| 10 | 15 | 1.0 | 14 | 20 | 1.0 | 14 | 30 | 1.5 |

| 12 | 20 | 1.0 | 16 | 30 | 1.5 | 16 | 30 | 1.5 |

| 14 | 20 | 1.0 | 20 | 30 | 1.5 | 18 | 40 | 1.5 |

| 14 | 18 | 2.0 | 6.0 | 15 | 1.0 | 12.5 | 30 | 2.25 |

| 18 | 28 | 2.0 | 8.0 | 15 | 1.0 | 15 | 45 | 2.25 |

| 22 | 50 | 2.0 | 10 | 20 | 1.5 | 25 | 60 | 2.0 |

| 25 | 50 | 2.0 | 12 | 25 | 1.5 | 30 | 80 | 3.0 |

| 32 | 60 | 2.5 | 14 | 30 | 1.5 | 32 | 110 | 3.0 |

| 38 | 70 | 2.5 | 16 | 30 | 1.5 | 40 | 150 | 3.5 |

| 45 | 90 | 2.5 | 18 | 40 | 1.5 | 51 | 180 | 4.0 |

(2) 複数セクションのパイプ材を曲げる手順

パイプ材を曲げる場合、以下の点に注意する必要がある:同じパイプに曲げ加工が必要な部分が複数ある場合 フィッティングパイプ継手が空間的な曲げ加工部品(複数の曲げ加工部品の曲げ方向が同一平面上にない)である場合は、まずプラットフォーム上で1つの曲げ加工を行い、後続のパイプ継手は、他の部分を順番に曲げる前に一端を持ち上げて位置決めしなければならない。

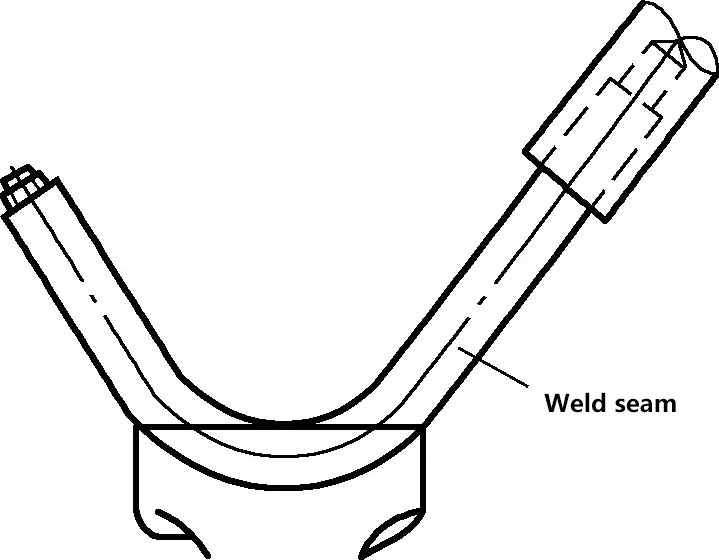

(3) 溶接管の曲げ加工

溶接鋼管を曲げる場合、図33に示すように、溶接継ぎ目の割れを防止するため、溶接継ぎ目を曲げ部の中立層に配置する必要がある。

VI.プロファイルの手動曲げ

パイプ材の手作業による曲げ加工と同様に、各種形鋼(平鋼、山形鋼、溝形鋼、丸鋼など)も、適切な曲げ装置を使用して手作業で曲げることができる。しかし、厚鋼板は材料が厚く、剛性が高いため、手作業による曲げ加工には金型が必要となり、熱間曲げ加工法が採用されることが多い。

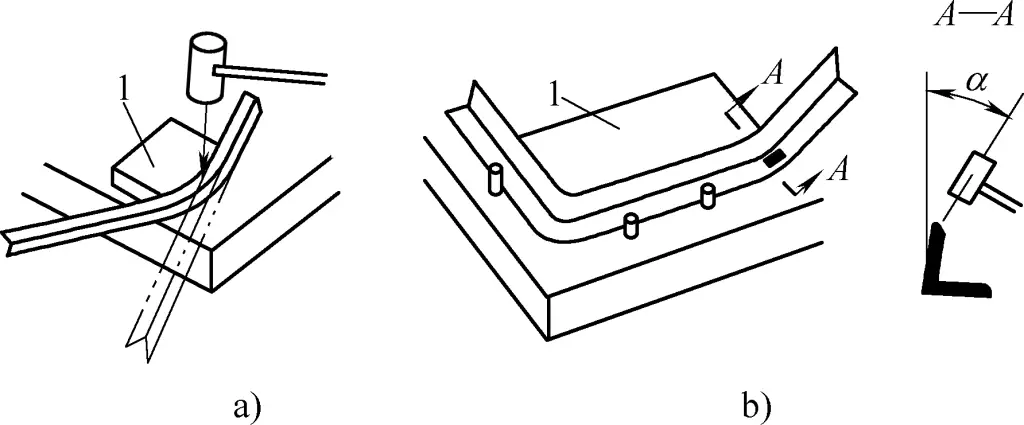

図34に示すように、これは山形鋼の手曲げ方法である。山形鋼を加熱した後、金型1にクランプして内曲げを行い、水平端面をスレッジハンマーで叩いて浮き上がりを防止し(図34a参照)、外曲げ(図34b参照)は、斜線部を加熱して水平端面の倒れを防止し、垂直面をスレッジハンマーで叩いて(図34bの断面A-A参照)角度が小さくなるのを防止し、水平面の浮き上がりを防止する。

断面積の大きな形材では、熱間曲げ加工でも手作業による曲げ加工では不十分な場合があり、機械的な曲げ加工が必要となる。以下は、手作業による形材の曲げ加工の2つの例である。

1.全周平鋼リングの手動曲げ加工

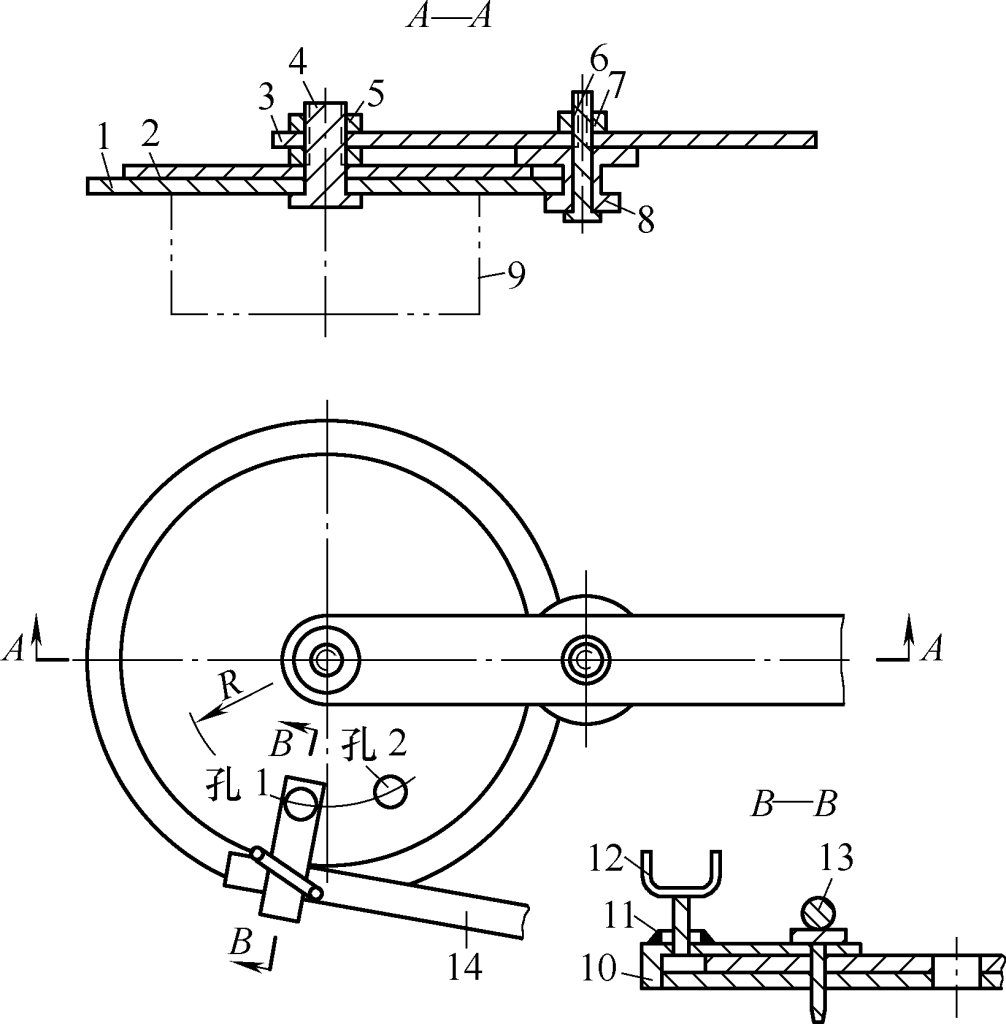

平鋼は一般的な形鋼のひとつであり、その厚さゆえ、手作業による曲げ加工には補助のための金型が必要である。平鋼リング用に設計された金型を図35に示す。

1-モールド・ベース・プレート

2モールドプレート

3ハンドル

4ボルト

5-ナッツ

6、7-回転押えボルトとナット

8ローリングローラー

9固定フレーム

10-固定プレスプレート

11-ナッツ

12ハンドル

13-可動ピン

14-曲げられる平鋼

(1) 金型の設計理念と特徴

平鋼リングの形状が設計要件を満たすように、モールドベースプレート1とモールドプレート2は円形に設計される。モールドプレート2の直径は、冷却収縮を考慮して、材料の断面収縮率に基づく一定の収縮許容値(直径の0.1%~0.2%の増加)だけ大きくする。エッジや穴は、構造精度を向上させるために機械加工が必要である。

型板2の厚さは、曲げ加工する平鋼の厚さより2~1.5mm大きくする。これは、加熱された平鋼を収容するためである。さらに、構造精度と平鋼リングの品質を向上させるために、圧延ローラー8も機械加工する必要がある。このローラー8は、主に十分な強度を確保し、平鋼リングが金型にフィットするように、上部が大きく下部が小さいI形鋼の形状に設計されています。溝の高さは、プレート1と2を合わせた高さより1~1.5mm大きくする。

上部フランジの内側面はシワを防ぐ役割を果たし、上部フランジと下部フランジの両方はガイドの役割を果たす。ウェブプレートの内側平面は、圧延形状を形成する役割を果たす。

固定プレス板10、ナット11、ハンドル12が協働して平鋼を強固に押圧し、曲げ加工中に平鋼が動かないようにする。

直線部分をなくし、平らなスチールリングに完全な円を形成するために、穴1と穴2が設計されている。

(2) ベンディング方式

全周平鋼リングを手作業で曲げる手順と方法は以下の通り:

1) 炉で平鋼を900~1000℃の温度で黄橙色に加熱し、しばらく放置する。

2) 固定プレス板10を穴1の位置に固定し、圧延ローラー8に合わせる。平らな鋼鉄の端部を素早く挿入して強く押し、ハンドル3を回して曲げ始める。曲げが固定プレス板10に近づいたら、両端を合わせて直線部分をなくすため、固定プレス板10を素早く穴2に移動して固定し、端が重なってそれ以上進めなくなるまで曲げを続ける。

3) 固定プレス板10を取り外し、ビレットごと平鋼リングを取り出し、重なり部分を切断して全周平鋼リングを得る。

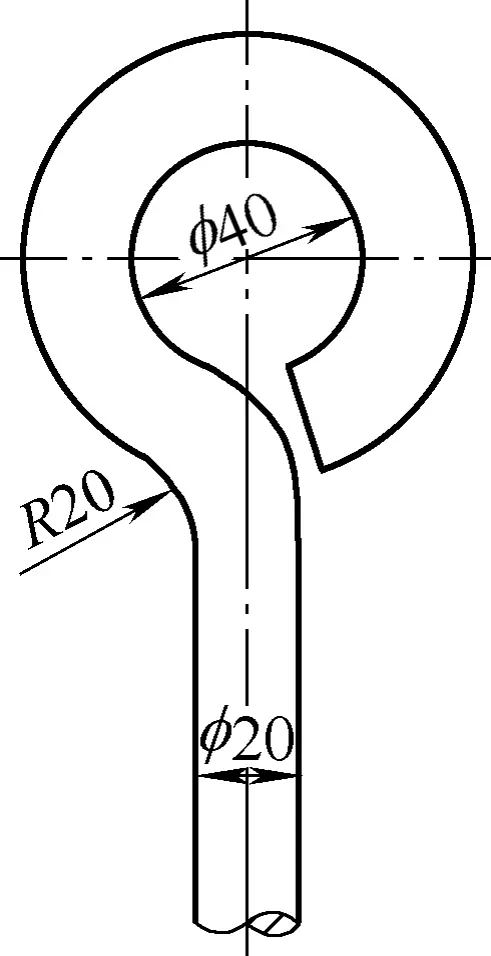

2.クエスチョンマークリングの手動曲げ

図36に示すように、これは同心円状のクエスチョンマーク型のリングである。リングは直径φ20mmの丸鋼で作られている。生産ロットが少ないため、一般的には金型を使って手作業で曲げられます。

(1) 金型設計

図36に示された寸法に従って、中心穴の直径が40mmに等しくなるように、成形円筒ピンは固定構造とし、右の円筒ピンは固定でも可動でもよく、左は可動円筒ピンでなければならない。各成形円筒ピンの内面間の距離は、丸鋼の直径より2~3mm大きくする(図37参照)。

1、2、3、4 - 曲げ順

(2) ベンディング方式

図37aは、偏心リングを曲げる状況を示している。丸鋼を中央の円筒ピンと右の円筒ピンの間に挿入し、矢印の方向に従って1の位置から2の位置へ曲げ、偏心リングを形成する。

図37bは、設計に必要な同心リングを形成するための曲げを示している。矢印の方向に従って2の位置から3の位置へ曲げ戻し、円筒形のピンを左の穴に挿入し、矢印の方向に従って3の位置から4の位置へ丸鋼を曲げてリングを形成する。

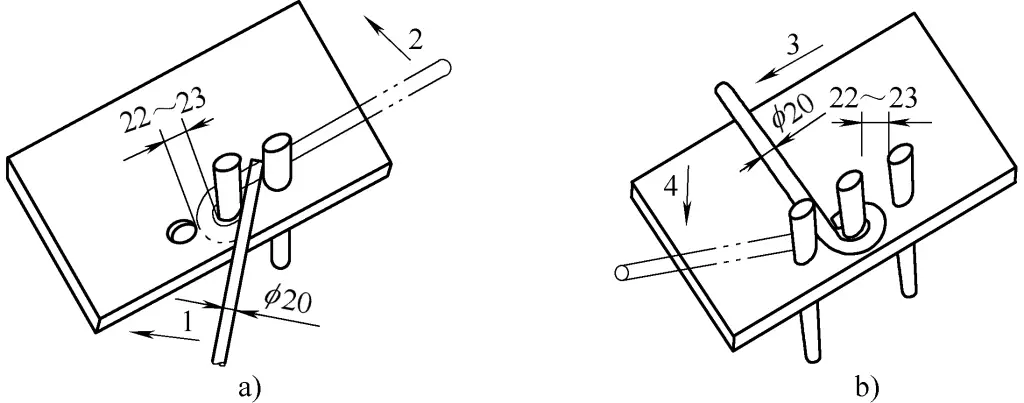

3.手動によるあらゆる角度の曲げ加工

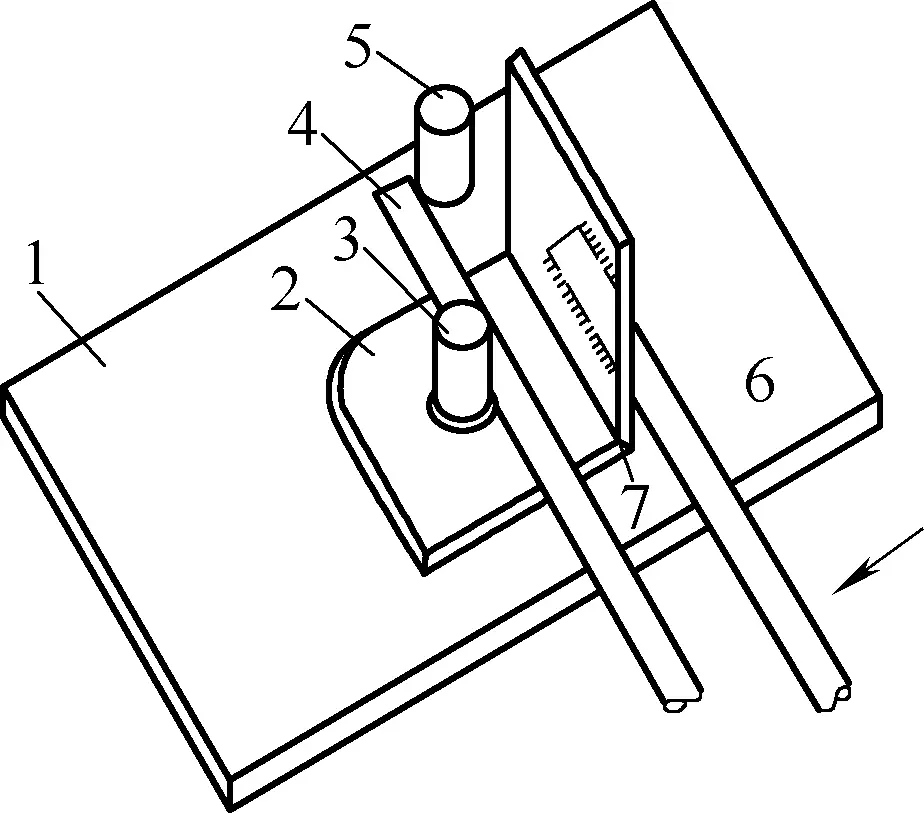

平鋼、丸鋼、小径丸管のあらゆる角度の冷間または熱間手動曲げ加工には、図 38 に示す金型を使用する。

1-プラットフォーム

2回転アングルスチール金型

3-円筒ピン

4ワーク

5-固定円筒ピン

6ハンドル

7-コンタクトポイント

(1) 金型設計

円筒ピン3を台1に溶接し、あらかじめ穴を開けたハンドル6を溶接した回転角鋼型2をピン3にはめ込む。

(2) ベンディング方式

円筒ピン3と固定円筒ピン5の間にワーク4を挟み、ハンドル6を回す力を加えると、回転角鋼金型2は矢印の方向に移動します。ワーク4が接点7に触れると、回転角鋼型2と一緒に回転します。連続的に力を加えることで、ワークを任意の角度に曲げることができます。