曲げ部品の製造可能性とは、スタンピング工程への適応性を意味します。曲げ部品の構造的製造性分析を行うことは、曲げ形成の難易度を決定し、スタンピング戦略を考案し、金型を設計するために不可欠です。

よく製造された曲げ部品は、高品質を保証するだけでなく、工程や金型を簡素化します。曲げ加工部品の製造性は、主に以下の点に反映されます:

最小曲げ半径

相対的な 曲げ半径 (r/t)がある程度小さくなると、外表面繊維の引張ひずみが材料の許容限度を超え、亀裂や破壊を引き起こす可能性がある。

そのため、最小曲げ半径には制限がある。これは、ブランクの外面繊維を損傷することなく達成できる最小の内角半径であり、最小曲げ半径(r分).これに対応して分/tは最小相対曲げ半径と呼ばれる。

最小曲げ半径に影響を与える要因には、以下のようなものがある:

(1) 素材の機械的特性

材料の塑性が良いほど塑性指数は高くなり、最小曲げ半径は小さくなる。

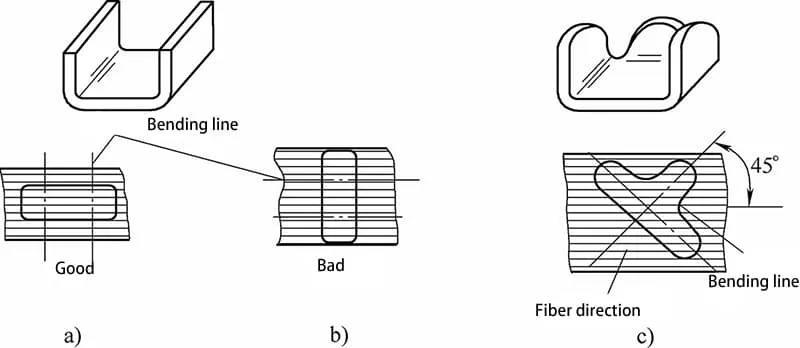

(2) 素材の繊維方向と曲げ線の関係

圧延シート材料は異方性であり、繊維方向に沿った塑性指数は、繊維方向に垂直な塑性指数よりも高い。従って、曲げ線が材料の繊維方向に垂直な場合、r分/tは、曲げ線が繊維方向に平行な場合よりも小さくなる。

r/tが小さい部品を曲げる場合、変形度を高め、外側の繊維が裂けるのを防ぐために、曲げ線はシート材料の繊維方向に対して垂直にするのが理想的である。多方向曲げを必要とする部品の場合、曲げ線は材料の繊維方向に対して一定の角度に設定することができる。曲げ線と材料の繊維方向との関係を図3-4に示す。

a) 曲げ線は板金の木目に垂直である。

b) 曲げ線は板金の木目に平行である。

c) 曲げ線は、板金の木目に対して特定の角度をなす。

(3) 板金の表面品質とブランク断面品質

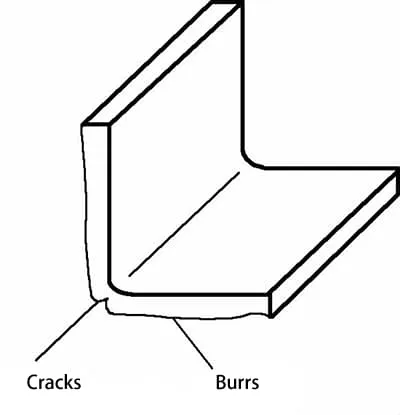

ブランクの表面に傷や亀裂があったり、側面(せん断や打ち抜き断面)にバリや切り欠き、冷間加工硬化の痕跡があったりすると、曲げ加工時に割れやすくなる。

したがって、表面や断面の品質が悪いシートメタルは、最小相対曲げ半径r分図 3-5 に示すように、/t である。厚板の曲げ加工では、割れを防ぐため、図3-6に示すように、抜きバリのある側を曲げの内側に配置するのがよい。

(外向きのバリは割れやすい)。

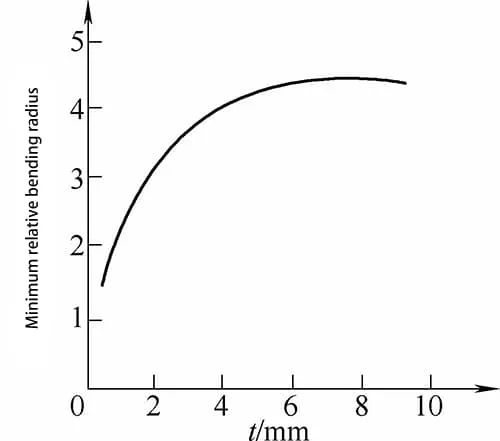

(4) 板金の厚さ

一般に、板金が厚いほど最小曲げ半径は大きくなる。これは主に、変形領域の接線ひずみが厚さ方向に直線的に変化し、表面で最大になり、中立層でゼロになるためです。板金の厚みが小さいと、接線ひずみの勾配は急激に変化し、最大値からゼロまで急速に減少する。

接線方向の変形が最大となる外面に隣接する金属は、表面金属の局所的な不安定塑性変形を防ぐ働きをすることができる。したがって、このような場合、より大きな変形とより小さな最小曲げ半径を達成することができる。言い換えれば、シートメタルが薄ければ薄いほど、r/t比は小さくなる。

表3-1に最小曲げ半径の値を、表3-2に管状ワークピースの最小曲げ半径の詳細を示します。

表3-1:最小曲げ半径

| 材料 | アニール状態 | 冷間加工硬化状態 | ||

| ベンドラインの位置。 | ||||

| 縦型ファイバー | パラレル・ファイバー | 縦型ファイバー | パラレル・ファイバー | |

| 08, 10, Q195, Q215-a | 0.1t | 0.4t | 0.4t | 0.8t |

| 15、20、Q235-A | 0.1t | 0.5t | 0.5t | 1.0t |

| 45, 50, Q275 | 0.5t | 1.0t | 1.0t | 1.7t |

| 60Mn、T8 | 1. 2t | 2.0t | 2. 01 | 3.0t |

| 純銅 | 0.1t | 0.35t | 1.0t | 2.0t |

| ソフト・ブラス | 0.1t | 0.35t | 0.35t | 0.8t |

| ブラス(ハーフハード) | 0.1t | 0.35t | 0.5t | 1. 21 |

| リン銅 | 一 | 一 | 1.0t | 3.0t |

| アルミニウム | 0.1t | 0.2t | 0.3t | 0.8t |

| セミハードアルミニウム | 1.0t | 1.5t | 1.5t | 2.5t |

| 硬質アルミニウム | 2. 0 | 3.0t | 3.0t | 4.0t |

注:

- 曲げ線がローレットに対して斜めの場合は、その角度に対応する値を選択する。

- 表の値は、バリが曲げの内側にある場合に適しています。バリが外側にある場合は、それに応じて曲げ半径を大きくしてください。

- アニール処理されていないブランクの曲げ加工用。 剪断その素材を硬化金属として扱う。

- t "は材料の厚さを表す。

表3-2:チューブの最小曲げ半径

| 肉厚 | 最小曲げ半径 R | 肉厚 | 最小曲げ半径R |

| 0.02d | 材料厚の4倍 | 0.10d | 3D |

| 0.05d | 材料厚の3.6倍 | 0.15d | 2D |

ストレート・エッジの高さ

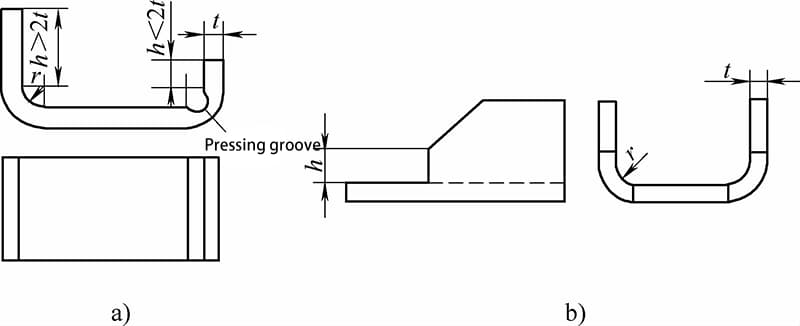

直角曲げの場合(図 3-7a 参照)、曲げ部の直線エッジの最小高さは h=2t であるべきである。曲げ部に面取りがある場合(図 3-7b 参照)、側縁の最小高さは h分=(2~4)t または1.5t+r。

a) 曲げられたコンポーネントのストレートエッジの高さ

b) 曲げられたコンポーネントのサイドエッジの高さ

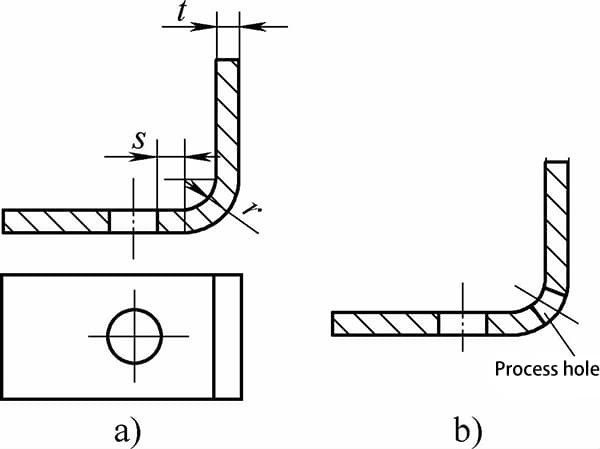

ホールエッジ距離

穴が曲げ線に近すぎると、曲げ加工中に変形が生じることがある。したがって、図3-8に示すように、穴は変形領域の外側に配置することが肝要である。穴の端から曲げ半径の中心までの距離(「s」と表記)は、以下の基準を満たす必要があります:

- 材料の厚さ "t "が2mm未満の場合、"s "は "t "以上でなければならない。

- 材料の厚さ "t "が2mm以上の場合、"s "は厚さの2倍、すなわち "2t "以上でなければならない。

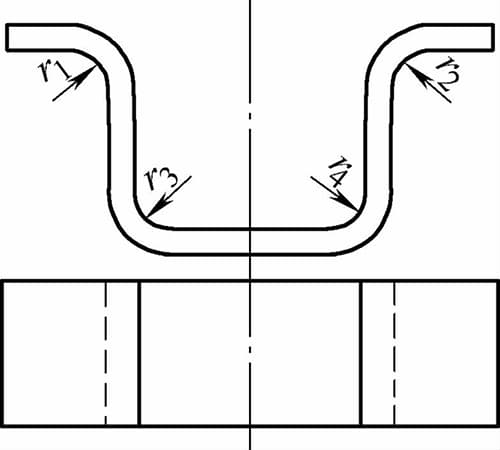

形とサイズの対称性

曲げられた部品の形と大きさは、できる限り対称であるべきである。図3-9に示すように、部品のフィレット半径はr1 = r2 および3 = r4.