I.曲げ成形の原理

曲げ加工とは、ベンディングマシンの金型を使って金属板を一定の角度に曲げる方法で、主に直線的な曲げを実現する。

ベンディングマシンはワンストロークで曲げを成形します。スプリングバックの最適な制御は、曲げ成形で達成できます。80%を超える鉄道車両の曲げ加工は、重要な工程である曲げ成形によって行われています。曲げ加工で成形された部品の精度は、鉄道車両の組立精度に直接影響します。

II.ベンドの種類

1.材料を形成することによって:

- 炭素鋼曲げ

- ステンレス鋼ベンド

- アルミニウム合金製ベンド

2.コーナーRを形成する:

- 小コーナーR成形

- 大コーナーR成形

III.曲げ成形プロセス

曲げ成形プロセスでは、主に曲げ力、曲げ金型、曲げシーケンス設計、ワークと金型の干渉解析、曲げたわみ補正などが考慮されます。

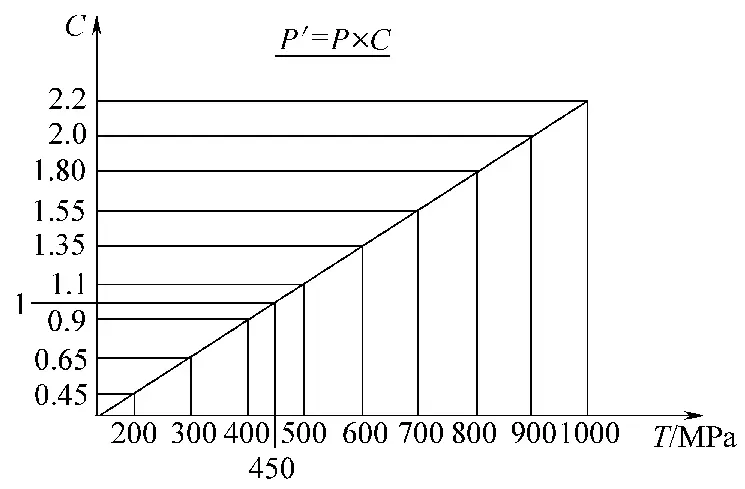

1.曲げ力の計算

について 曲げ力の計算式 は以下の通りである:

P = 1. 42*L*Rm*S2/(1000V)

式の中で、

- P - 曲げ力(kN);

- L - 曲げた部分の長さ(mm);

- Rm - 引張強さ(N/mm2);

- S - シートの厚さ(mm);

- V - ダイの溝幅(mm)で、一般にシートの厚さの8~10倍;

- R 曲げ半径ここでR = 5V/32。

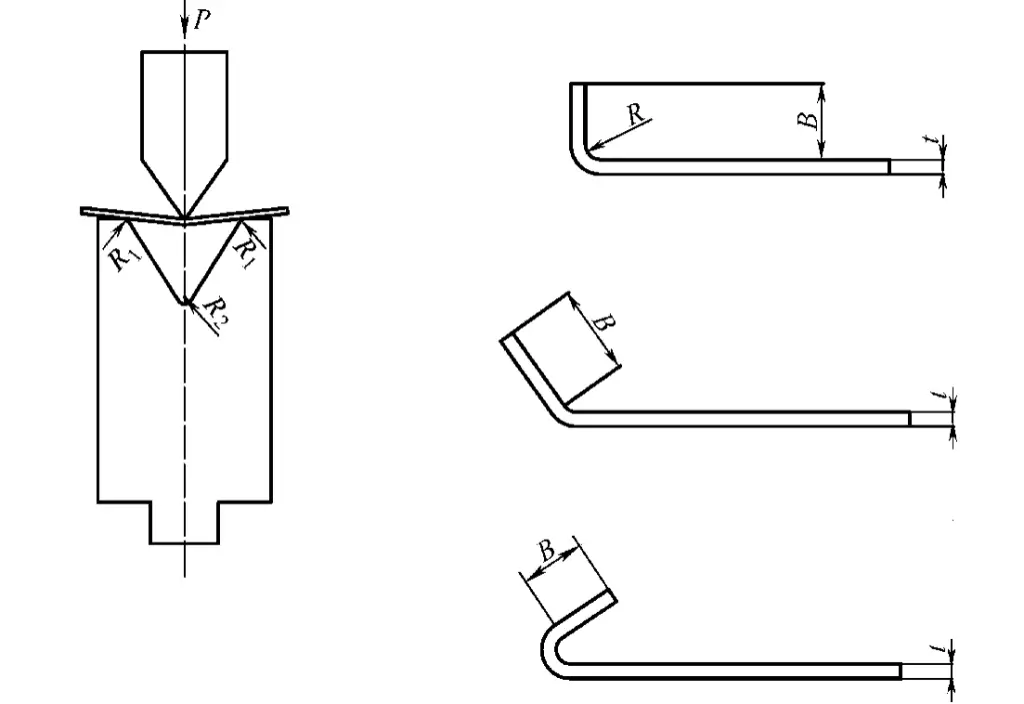

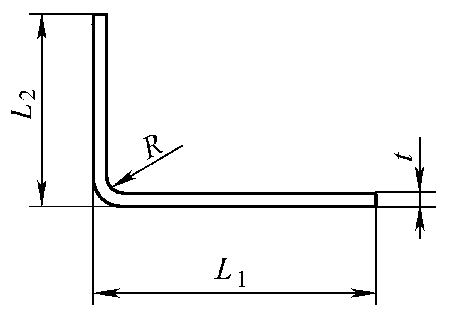

図3-114は、以下の計算の概略図である。 曲げ力と最小フランジ高さ.

曲げ角度は、表3-89に詳述されているように、最小フランジ高さBと一定の関係がある。

表3-89:曲げ角度と最小フランジング高さの関係

| アングル | B |

| 165° | 0.58 V |

| 135° | 0.60 V |

| 120° | 0.62 V |

| 90° | 0.65 V |

| 60° | 0.80 V |

| 45° | 1.00 V |

| 30° | 1.30 V |

標準曲げ半径の条件下では、曲げ力は表3-90から直接選択できる。

また、以下の曲げ力計算機を使用することもできます:

2.曲げ半径の要件

ひび割れは、曲げ加工された部品の主な損傷形態である。部品の曲げ半径は、選択した材料の最小曲げ半径より小さくすることはできません。鉄道車両用材料の推奨曲げ半径は、表3-91から表3-97に記載されている。実際に使用する曲げ半径は、これらの表の推奨値以下であってはならない。

3.曲げ金型の選択

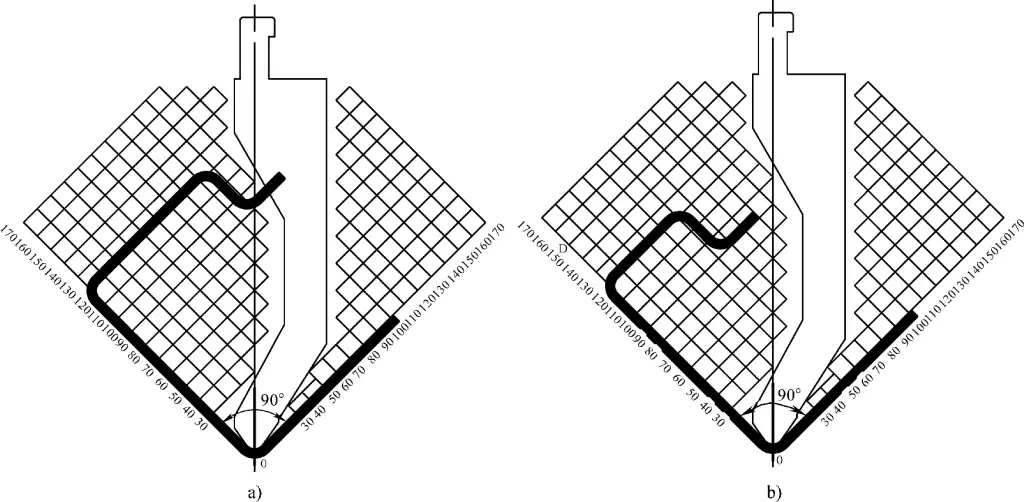

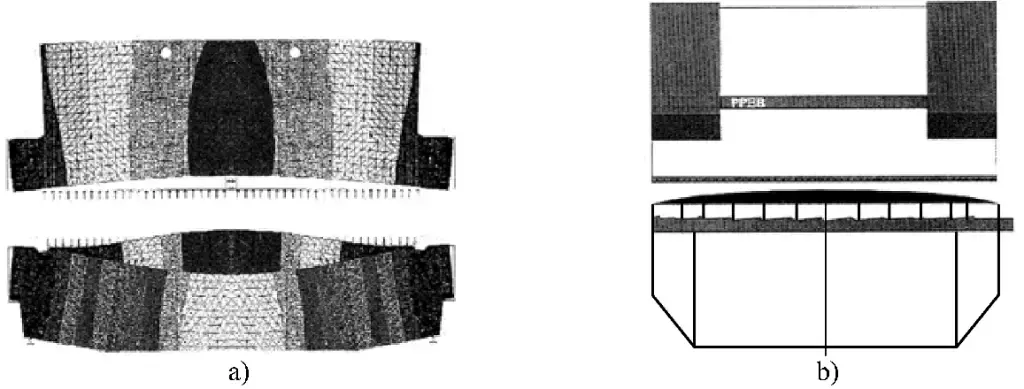

第一に、図面が要求する曲げ半径に基づいて金型を選択すること、第二に、曲げ加工中に干渉が生じるかどうかである。干渉が発生する場合は、曲げ順序を調整するか、金型を交換する必要があります。図3-115は、曲げの干渉が起こるかどうかを判断するための図式的な方法を示しています。

4.折り曲げ部品の展開寸法の計算

曲げられた鉄道車両のブランクサイズを計算するには、次の3つの方法がある。 プレス部品中性層計算法、直接減厚法、絞り法。中立層計算法は、前のセクションで説明したように、中立層の長さが曲げの前後で一定であるという原理を使用します。

表 3-90: 曲げ力表

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

表3-91:炭素構造用鋼および高強度低合金構造用鋼の曲げ半径

| 素材グレード | 曲げ方向 | 板厚 | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1.t'は圧延方向に垂直な曲げを表し、'n'は圧延方向に平行な曲げを表す。

2.上記のデータは90度ベンドに適している。

表3-92:焼入れ・焼戻し高強度構造用鋼板の標準フィレット半径

| 素材グレード | 板厚 3-16mm | |

| 圧延方向に直角に曲がる | 圧延方向に平行に曲がる | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

表 3-93:オーステナイト系ステンレス鋼板の標準曲げ半径(単位:mm)

| 板厚 | SUS301L -LT/DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

表3-94:1.4003ステンレス鋼の標準曲げ半径

(単位:mm)

| 板厚 | 曲げ半径 | |

| 圧延方向に直角に曲がる | 圧延方向に平行に曲がる | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

表 3-95:ENAW5052(アルミニウム-マグネシウム 2.5)アルミニウム合金の標準曲げ半径

(単位:mm)

| コンディション | 公称厚さ / mm | 曲げ半径 | ||

| 超過 | へ | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

表3-96:ENAW5083(アルミニウム-マグネシウム 4.5、マンガン 0.7)の標準曲げ半径 アルミニウム合金

(単位:mm)

| コンディション | 公称厚さ / mm | 曲げ半径 | ||

| 超過 | へ | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

表3-97:ENAW6082(アルミニウム-シリコン-マグネシウム-マンガン)アルミニウム合金の標準曲げ半径

(単位:mm)

| コンディション | 公称厚さ | 曲げ半径 | ||

| 超過 | へ | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3.0t | 1.5t |

| 1.5 | 3.0 | 3.0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) 干渉状態

b) 非干渉状態

1) シート厚の直接減算法(図 3-116):

- 板厚が1≦6mmの場合、曲げコーナー半径は2t≦R、R≧1、曲げ角度は90°である、

ブランクの長さ:L = L1 + L2 - 2t (式3-35) - 板厚t≦6mmの場合、曲げコーナー半径は2t≦R、R≧t、曲げ角度は135°となる、

ブランクの長さ:L = L1 + L2 - t (式 3-36)

SUS301Lステンレス鋼90°曲げの場合、材料厚さ、曲げコーナ ー半径、下型V溝の幅は表3-98の値と一致しているた め、展開長さの計算では1曲げにつきλ値を1つ減算する。

2) グラフィカル・メソッド:

曲げ部の構造が複雑で、複数のコーナー半径や成形角度がある場合、上記の計算方法では誤差が生じる可能性があります。中立層の測定にグラフ法を採用することで、展開寸法を迅速かつ正確に決定することができます。

IV.曲げ成形装置

1.CNCベンディングマシンの技術的パラメータ

CNCベンディングマシンは、次のような用途に最も広く使用されている機器です。 曲げ部品 鉄道旅客車両表3-99は、黄石鍛造機械工具有限公司が製造したいくつかのベンディングマシンの技術パラメータを示している。

表3-98:SUS301Lシリーズ鋼板曲げ部の展開長の計算パラメータ

| 素材 | シート厚 | 標準コーナー半径R | 削減値 λ | 最小フランジ | 下型V溝幅 |

| ステンレス鋼 LT、ST、DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| ステンレス鋼 MT、HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

表 3-99 CNC ベンディングマシンの技術パラメーター

| モデル | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| 公称力/kN | 800 | 1600 | 3200 | 4000 |

| 曲げ長さ/mm | 3200 | 3200 | 3200 | 4000 |

| 列間距離/mm | 2700 | 2700 | 2700 | 3500 |

| スロート深さ/mm | 400 | 400 | 400 | 500 |

| ラムストローク/mm | 170 | 170 | 170 | 200 |

| ワークテーブル高さ | 800 | 800 | 800 | 800 |

| 金型取付高さ | 600 | 600 | 600 | 600 |

| メインモーター出力/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| 補償シリンダー数 | 3 | 3 | 3 | 4 |

| 制御軸数 | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| バックゲージX軸ストローク/mm | 500 | 500 | 500 | 500 |

| バックゲージX軸速度/(mm/s) | 200 | 200 | 200 | 200 |

2.CNCベンディングマシンのたわみ補正機能

特に長尺材の曲げ加工では、ベンディングマシンの長さ方向の剛性不足と油圧シリンダの配置によりスライダが変形し、中間部と両端部で曲げ角度が異なってしまう。このため、ベンディングマシンには、曲げ加工時のたわみ補正装置が装備されている(図 3-117)。

V.曲げ成形金型

1.ベンディングマシン金型の構造

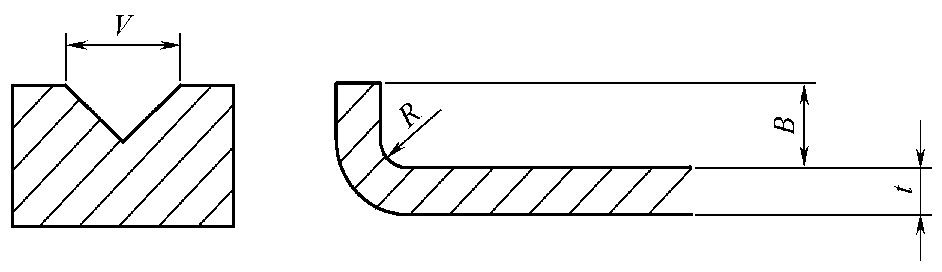

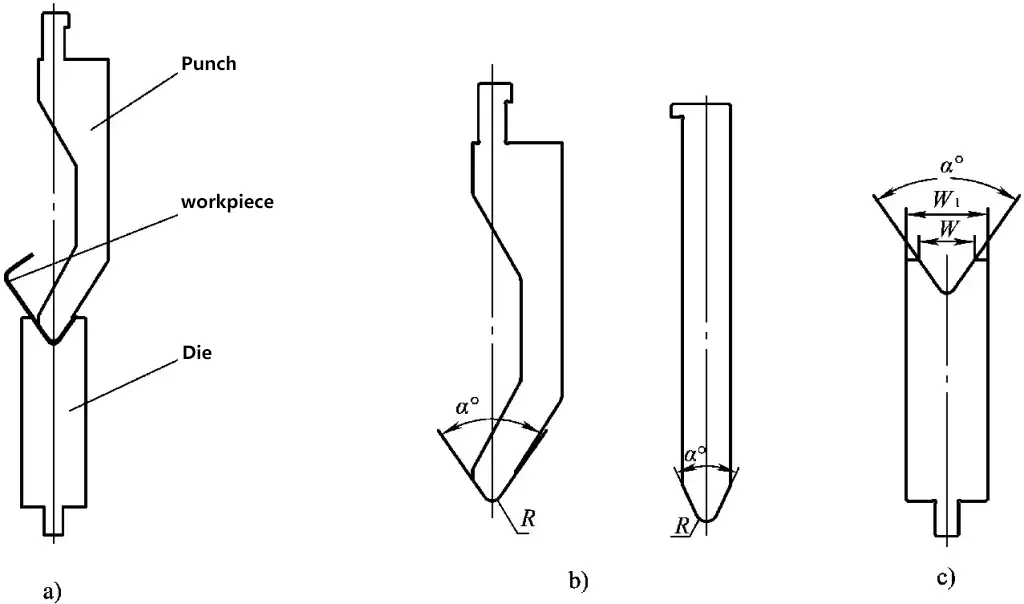

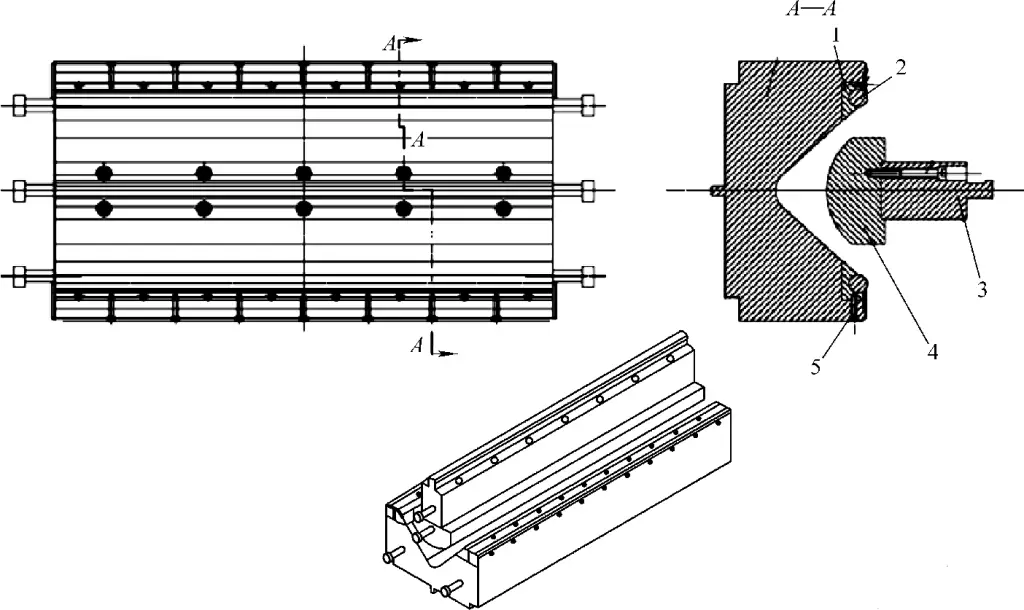

ベンディングマシンの金型は、一般型と特殊型に分類される。特殊金型は、特定の部品用に設計されています。ほとんどの曲げ加工は一般金型を利用する。金型の構造を図 3-118 に示す。

ベンディングマシンの金型設計における3つの重要な要素は、(設備に関連する)型締部の構造寸法、上型の形状と加工部の角度、下型のV溝の幅と角度である。

a) 曲げ金型の作動状態

b) 上型の構造

c) 下型の構造

1) 図 3-118b に示すように、上曲げ金型の加工部の角丸の半径は、曲げ加工されたワークピースの要件に応じて設計されます。角度は、材料のスプリングバックと下型に入る深さの要求に基づいて設計される。上型の断面形状は、直線または曲線のいずれかになります。

2) 図 3-118c に示すように、W と表記される下曲げ金型の加工部の大きさは、板厚と角丸の半径に基 づいて設計される。角度は、材料のスプリングバックと上型に合わせる要求に従って設計される。上型と下型の角度は同じです。

曲げ金型のV溝の角度と幅は、一般的に標準的な値を持っています。炭素鋼やアルミニウム合金のような材料では、通常84°の角度が使用され、スプリングバックの大きいステンレス鋼では、角度は通常75°以下である。下型のV溝の幅は、一般的に板厚の8倍に選ばれます。

専用ダイを搭載した後 プレスブレーキ いくつかの特殊な形状のワークピースを成形することができる。

2.プレスブレーキ金型材料

プレスブレーキ金型の材質は、一般的に70鋼、42CrMo、T10、Cr12MoVで、熱処理硬度は50HRC以上です。

VI.曲げ品質の要素

断面寸法精度は、曲げ部品の主な精度指標のひとつです。この精度には、曲げ金型、ブランクの精度、曲げ順序、位置決め方法など、多くの要因が影響します。

1.曲げ金型

曲げ部品の展開寸法は独特です。正しい曲げ金型(上型と下型)を選択することは、曲げ寸法の精度を保証するために不可欠です。そうでなければ、要求される曲げ精度を保証することはできません。

2.ブランク精度

ブランクの主な産地 剪断切断、型抜き、またはタレットパンチプレス作業。切断方法によって、ブランクの精度は異なります。切断工程は、曲げ精度のニーズを満たすために、曲げ部品の精度要件に基づいて選択する必要があります。ブランクの寸法精度だけでなく、バリ、側面の曲がり、平坦度などのブランクの状態も、曲げ部品の精度に直接影響します。

3.曲げシーケンス

複雑な形状を曲げる場合、寸法公差の要件を確保しながら曲げ成形を完了するために、適切な曲げ順序を選択する必要があります。

4.ポジショニング方法

位置決めは、前面位置決めと側面位置決めに分けられます。曲げ精度を確保するためには、プレスブレーキで1mにつき1回の前面位置決めを行うのがベストです。曲げ加工された部品の中には、位置決め精度を向上させるために、側面の位置決めも必要なものがあります。

VII.曲げ成形部品の製造例

1.アウターパネル補強梁の曲げ形成

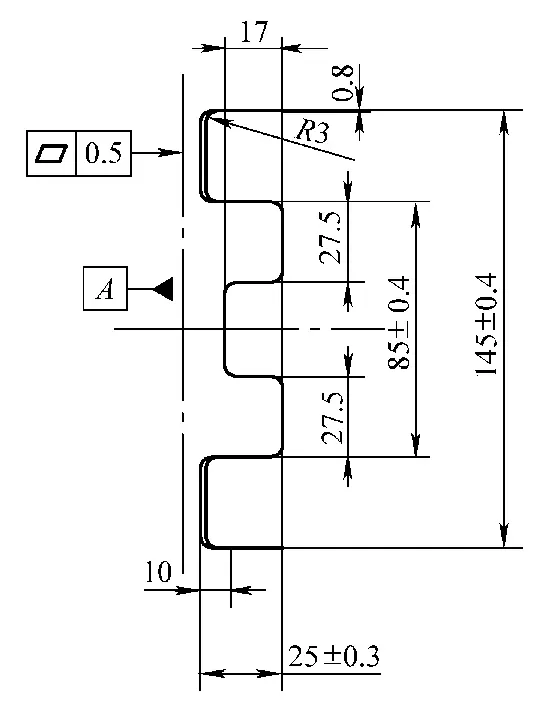

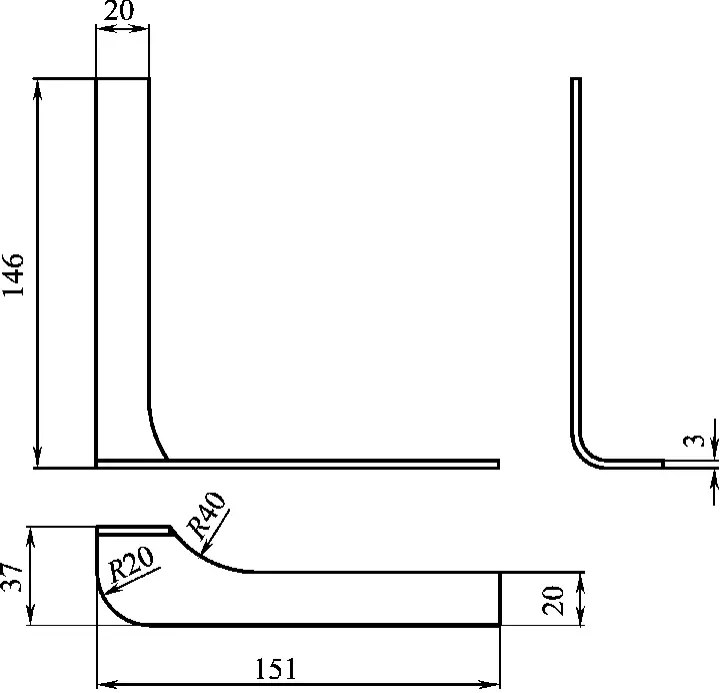

図3-119は、厚さ0.8mmのSUS301L-HTステンレス鋼板を使用したアウターパネル補強ビームの加工図である。

図からわかるように、この曲げ加工部品は寸法に高い精度が要求され、複数の曲げ加工を伴います。曲げ加工の順序が適切でないと、曲げ加工中にワークが金型に干渉し、要求精度を満たせなくなる可能性がある。

解決策1: レーザー切断 → ワンベンドを水平にする→フォーミング。

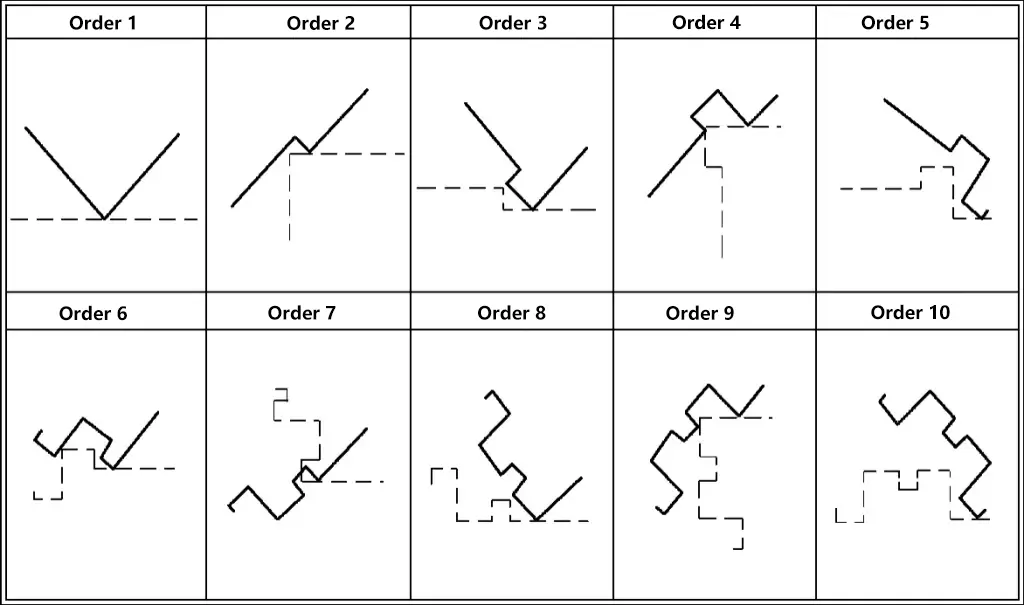

曲げ加工シーケンスは、図 3-120 に示すスキームに従う。これは、レーザー切断の精度の高さ、累積誤差の小ささ、曲げ加工時の多点位置決め機能のおかげで、実生産での使用要件を満たしている。

解決策2:シャーリング→ノッチング→レベリング→ベンディング→フォーミング。

剪断の精度が低いため、多点位置決めは中間曲げ部の曲げ寸法に影響する。この場合、多点位置決めは使用できず、単一基点位置決めのみが適用できる。アウターパネル補強ビームを例にとると、まず一番外側の2つのベンドを作る。

CNCベンディングマシンの位置決め精度を活用することで、剪断誤差は精度を必要としない最も外側の側面に伝達される。その後、内部8箇所の曲げ加工が行われる。

2.ハット型梁の曲げ成形

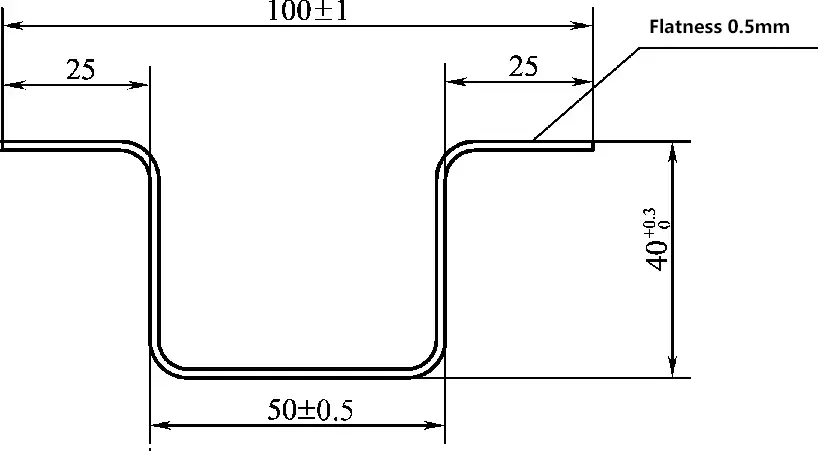

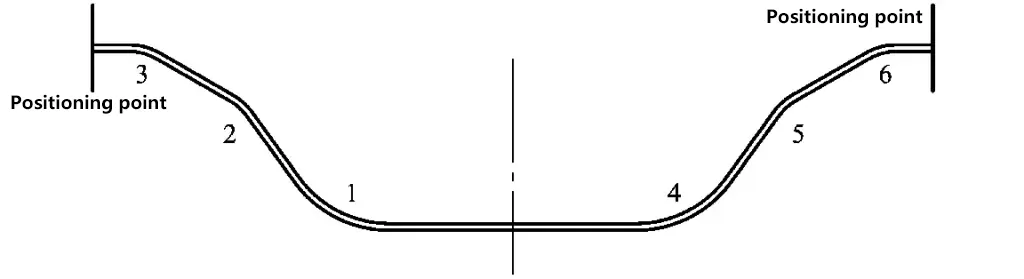

図 3-121 にサイドピラー曲げブランクの断面図を示す。ワークの長さは3500mmで、厚さ1mmのSUS301L-HTステンレス鋼板を使用している。

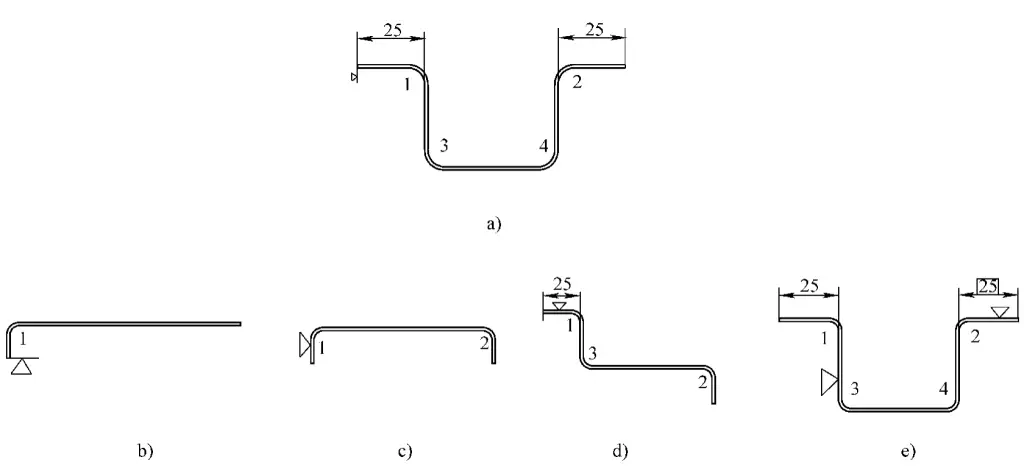

この部品は、後の曲げ工程の品質を保証するために、高度の断面寸法精度を必要とする。断面寸法に一定の公差を維持する必要があるため、曲げ加工順序は図3-122のように設計されている。

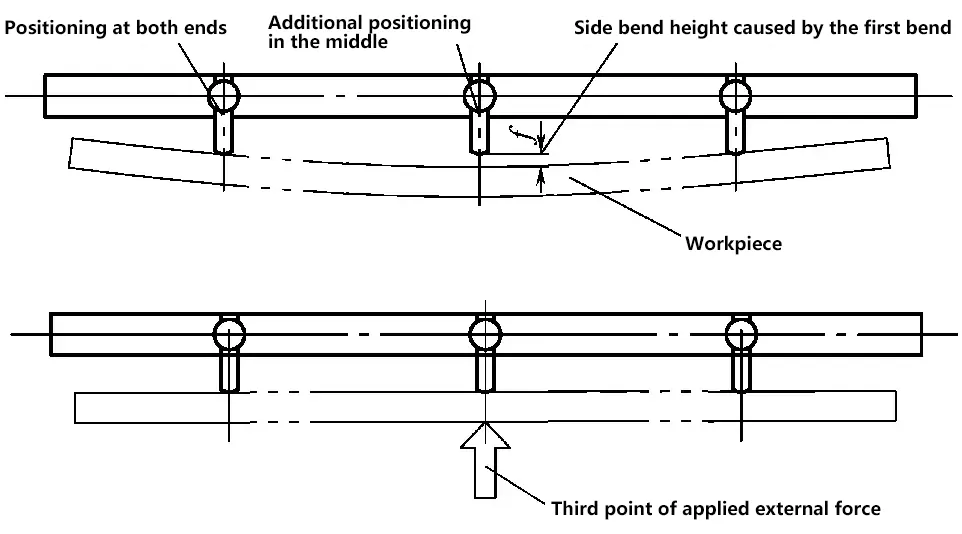

この部品は長さがあるため、曲げ工程で横に曲がりやすい。この問題は避けられない。従って、2回目の曲げ加工からは、3点位置決め法(図3-123)、すなわち、位置決め面の3点で強制的に直線位置決めした後、曲げ加工を進める必要がある。

3.アングルアイアンの曲げ成形

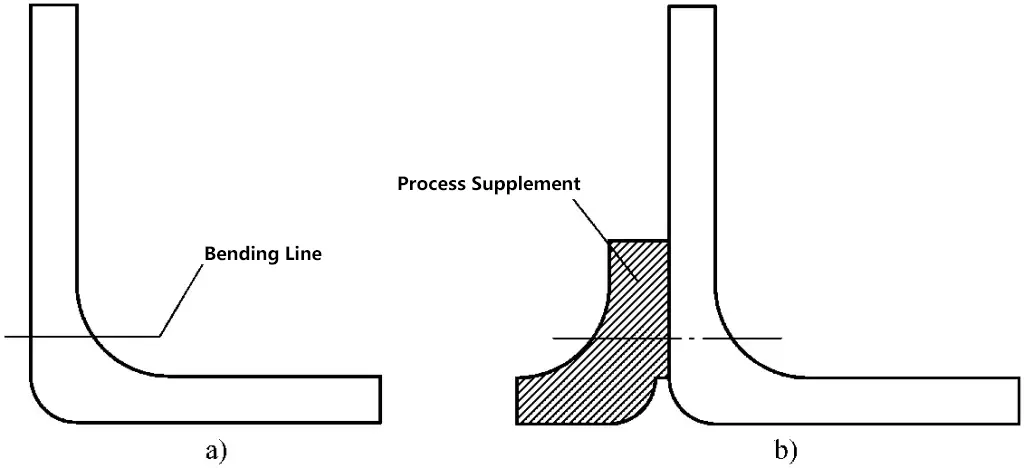

図3-124は、厚さ3mmの耐候性鋼で作られたアングル・アイアン部品の図である。これは単純な 曲げ部分しかし、屈曲線の両端は非対称である。

曲げ加工は自由曲げ加工であるため、偏心力の作用により曲げ線が狂い、部品が不適合となることがある。これに対処するため、図3-125に示すように、加工補助材を追加する解決策が採用される。補助材料は曲げ加工後に切断される。

a) 曲げ線が左右非対称である。

b) 補足材料を加工して左右対称にする

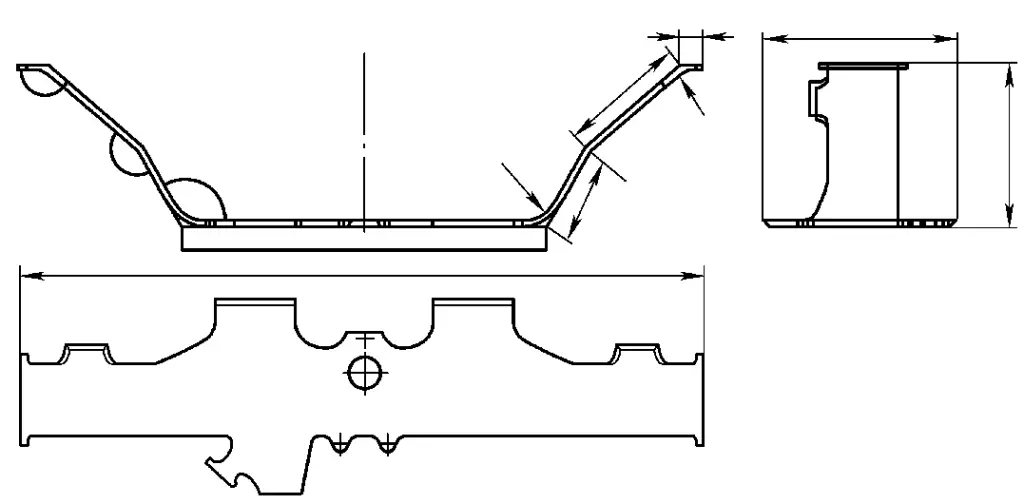

4.台車カバープレートの曲げ成形

図3-126は台車カバープレートで、厚さ12mmのS355J2G3鋼板製である。このような部品は通常、金型を使って一度に成形する。しかし、手作業で持ち上げられる程度の小さなワークであれば、ベンディングマシンを使って成形する方が寸法精度を確保できる。

この部品の製造工程の流れは以下の通り:鋼板の表面をサンドブラストで錆び落とし→原材料をレーザー切断→バリを研磨→開先加工→曲げ加工。

図3-127は、曲げ加工の工程を、両端の位置決めポイントを用いて説明したものである。位置決め方法、曲げ順序、曲げ金型が三大要素である。

1) ポジショニング方法:

底部カバープレートは細長い部品であるため、曲げ加工では背面と側面の位置決め方法を組み合わせて使用しなければならない。後部の位置決めは、曲げ加工後のワークの真直度を確保するため、水平面上に行わなければならない。

2) 曲げシーケンス:

操作性と正確な位置決めのため、曲げ加工は中央から両端に向かって行う。曲げの順序は、内側R100→R50→外側R100。ブランクの切断は、寸法精度の高いレーザー切断で行う。両端を別々に位置決めするため、累積誤差が小さい。

3) 曲げ金型:

曲げ成形のスプリングバック量は、ベンディングマシンのスライダーの移動量を制御することで確保している。金型にはスプリングバック量を制御する方策はとられていない。金型の構造を図 3-128 に示す。

1 - プレスコラムシート

2 - 門柱

3 - アッパーゲートシート

4 - 上ゲート

5 - 下門