材料を特定の角度、曲率、形状に曲げる工程を曲げ加工という。曲げ加工は、材料の成形において最も一般的な方法の一つであり、金属構造部品の製造に広く使用されている。

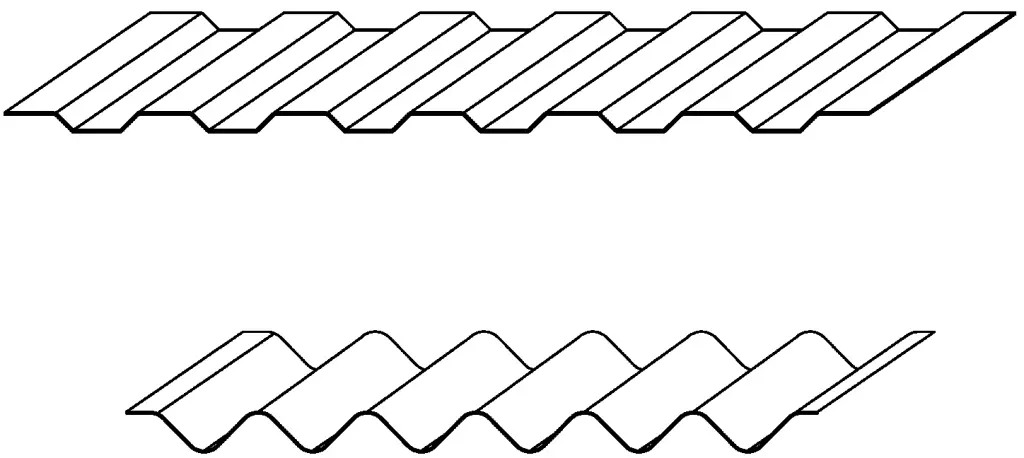

曲げ加工は、シート曲げ、バー曲げ、チューブ曲げ、プロファイル曲げに分類される。断面形状が異なるため、材料の内部応力が曲げ加工中の変形に異なる影響を与え、異なるパターンが生じます。

曲げ部品の種類と材質

原材料の形状に基づいて、曲げ部品はシート曲げに分類することができます、 チューブ曲げ棒曲げ、プロファイル曲げなどがある。さらに、曲げ加工は、使用する工具や設備によって、一般的なプレス機による金型によるプレス加工と、専用の曲げ設備による曲げ加工、ロール曲げ加工、ドロー曲げ加工などに分類することができる。

曲げ部品の材料は、主に鋼板、アルミニウム合金板、圧延プロファイルである。

曲げ加工部品の製造工程

曲げ部品の変形特性

(1) 最小相対曲げ半径

シートを曲げる場合、考慮しなければならないのは、最小相対寸法である。 曲げ半径 (R/t)。

材料の最小曲げ半径、すなわち 展開 曲げ部品のスプリングバックは、すべて相対曲げ半径に関係します。プロセス解析の計算では、相対曲げ半径が最小曲げ半径より大きいことを確認する必要があります。

(2) 曲げスプリングバック

プレス後、曲げ部材を外力から解放すると、曲げ加工時の弾性変形により、ワークの角度、フィレット半径、円弧の長さに変化が生じ、外力が金型から抜けていないときの形状と一致しなくなる。

この現象はスプリングバックとして知られている。スプリングバックの問題を考慮するには、曲げ材料に応じて金型の関連寸法を調整する必要があります。

(3) スプリングバックに影響を与える要因

主な要因は、材料の機械的特性、相対的な曲げ半径、形状、金型の寸法、クリアランス、曲げ矯正力である。

1) 材料の機械的特性。材料の降伏点が高いほど、弾性率が小さいほど、スプリングバックは大きくなる。

2) 材料の相対曲げ半径R/t。R/tの値が小さいほど、スプリングバックは小さくなる。

3)曲げられたワークの形状。一般に、U字形状で一度に押し出されるワークのスプリングバックは、V字形状のワークのスプリングバックより小さい。

4) 金型の寸法。パンチの半径rが一定の場合、V字型曲げ部品のスプリングバックは、ダイの開口距離が大きくなるにつれて小さくなる。U字形のダイの開口部が深いほど、スプリングバックは小さくなる。

5) 金型のクリアランス。U字曲げ金型のパンチとダイのクリアランスが大きいほど、スプリングバックは大きくなる。

6)曲げ補正力。補正力を大きくすることで、スプリングバックを小さくすることができる。

シート曲げ

シート曲げの計算と金型設計については、次のような問題を考慮する必要がある。

1) まず曲げブランクの関連寸法を計算し、次に試験曲げによって決定する。

2) 曲げ金型のポンチとダイの寸法は、外形寸法マーキングのさまざまな要件に従って考慮される。

3) 曲げ加工部品に穴がある場合、穴は変形領域から一定の距離だけ外に出しておかなければならない。

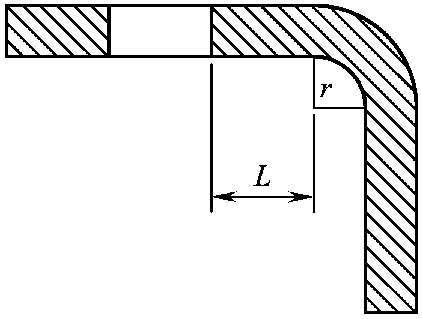

穴の縁から曲げ半径rの中心までの距離Lは、板厚に関係する(図2-17参照)。板厚tが2mm未満の場合、距離Lは1.5t以上であるべきであり、板厚tが2mm以上の場合、距離Lは2t以上であるべきである。距離Lが小さすぎる場合は、曲げ加工後に穴をあけたほうがよい。

4) 複雑な形状のワークの場合、実際の状況に応じて曲げ回数を決定する必要がある。

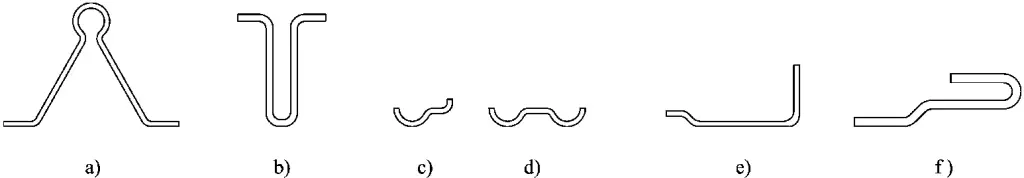

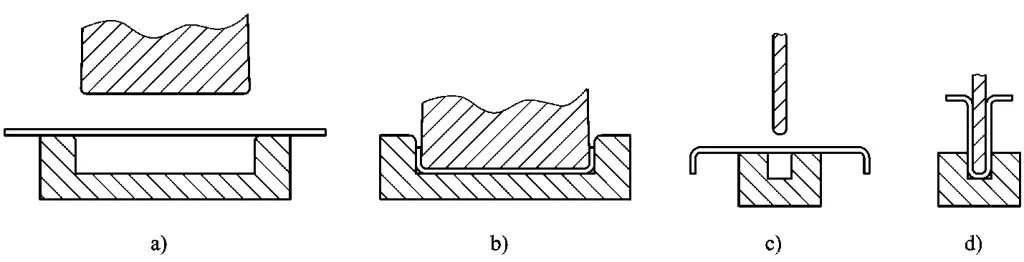

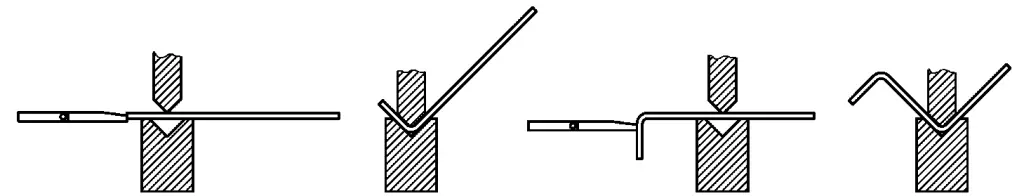

図2-18に示すように、複雑な形状の曲げ部品の場合、専用の金型が必要であり、実際の状況に応じて曲げ回数を決定しなければならない。

図2-18aの部品は冷間プレスではうまく成形できないため、熱間プレスがより適切な選択となる。対応する金型と成形方法を図2-19に示す。

図2-18bの部品は熱間プレスで成形するのが良いが、この方法は効率が悪く、エネルギーを消費し、伸張障害を引き起こしやすい。図2-20に、対応する金型と曲げ方法を示す。

図2-18cの部品は断面が非対称であるため、プレス時に両側の材料の流れが不均一で不安定になる。金型にトッピング装置を追加し、金型からの部品の取り外しを容易にすることが望ましい。それぞれの金型とプレス曲げ方法を図2-21に示す。

図2-18eと図2-18fの部品は、いずれも一端に順曲げと逆曲げがあり、一般的な金型では実現できない。二段階のプレス曲げ方法が望ましい。一端の順曲げと逆曲げを終えたら(図2-22)、その後の曲げを進める。

図 2-18e の部品は、1 回目のプレス曲げ加工が完了した後、2 回目のプレス曲げ加工に V 型金型を使用する。図2-18fの部品は、図2-18bの部品の2回目のプレス曲げと同様の方法を採用し、その後のプレス曲げを完了させる必要がある。

プロファイル曲げ

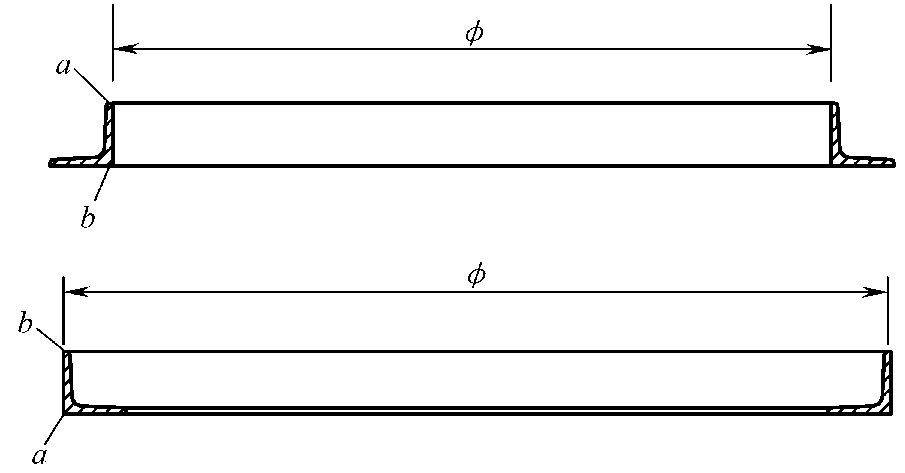

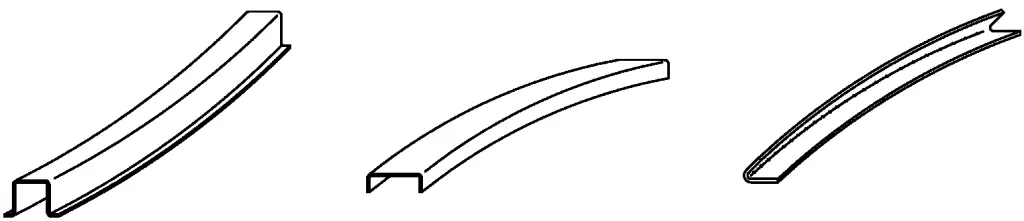

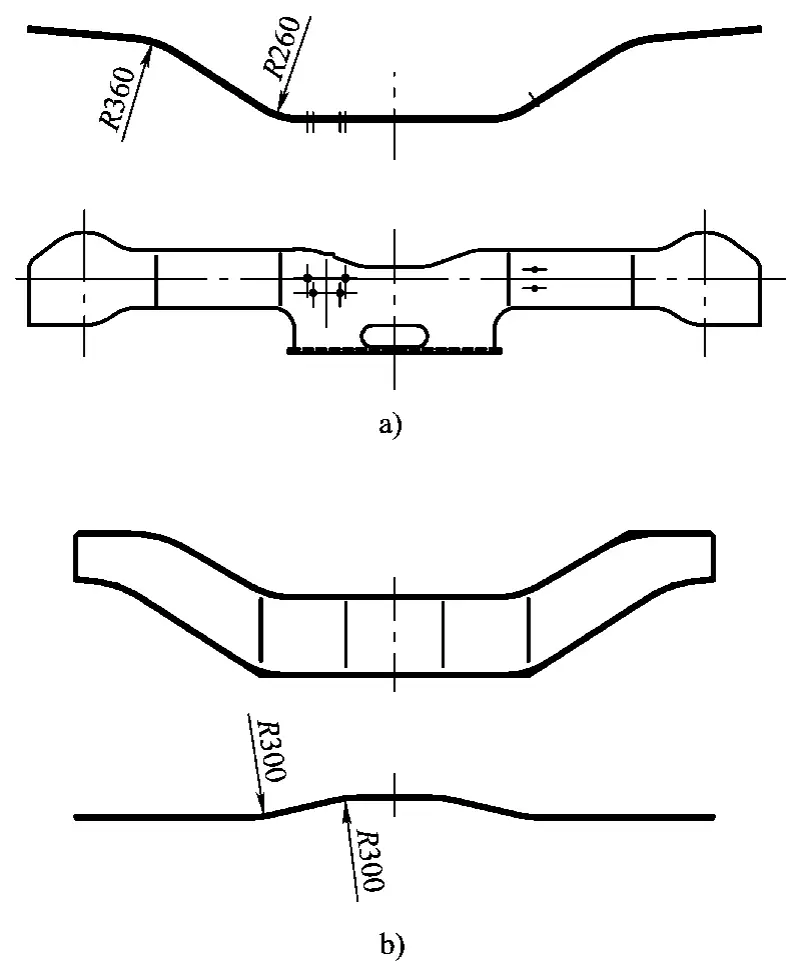

図2-23と図2-24は、機関車によく使われる典型的なプロファイル曲げ直し部品を示している。

(1) プロファイル曲げ時の翼面スプリングバック

プロファイル曲げ は、主にプロファイルの断面形状とその対称性により、シート曲げとは異なります。一般的に、プロファイルの剛性が強いため、プロファイルの曲げスプリングバックはシートのそれよりも小さい。しかし、断面形状が非対称であるため、曲げ加工時に翼面のスプリングバックが一定せず、材料が不安定になり、ねじれ変形を起こすプロファイルもあります。

図2-23に示すアングル鋼曲げ部品は、非対称スプリングバックの典型的な例です。曲げ加工中、翼面のa点のスプリングバックが最も大きく、b点のスプリングバックが小さいため、アングル鋼曲げ部品はらせん状にねじれる。山形鋼曲げ金型を設計する際には、このスプリングバックの不一致を考慮しなければなりません。

図2-24に示すプロファイル曲げ成分は、対称スプリングバックの典型的な例であり、翼面スプリングバックは一定になる傾向があり、プロファイル曲げ成分はねじれを示さない。

プロファイルの翼面はスプリングバックに影響を与えるが、この影響がどの程度大きいかは、現在のところ正確な結論には至っていない。

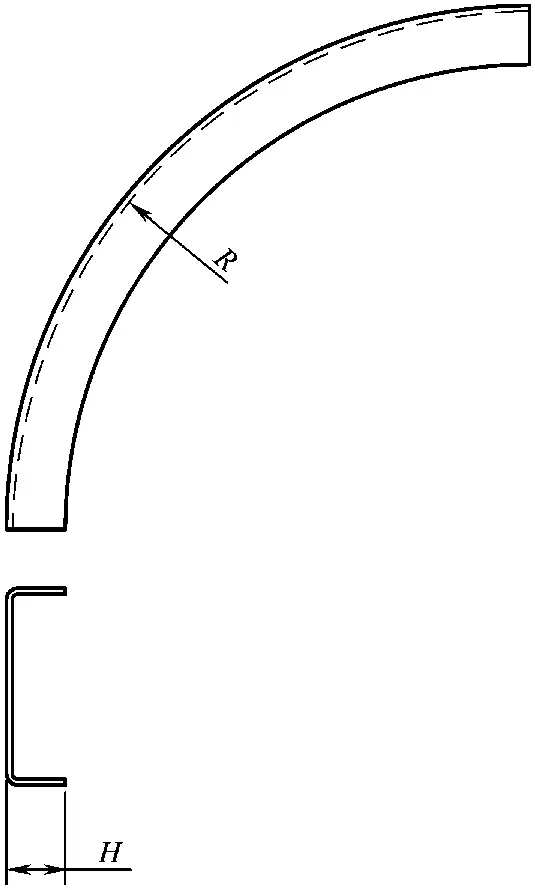

(2)プロファイル曲げ金型設計のための経験式と係数値

プロファイル曲げの実践において、プロファイル曲げ金型設計のための経験式と係数値が参考のためにまとめられている(図2-25と表2-1参照)。

凸型の半径の計算式は以下の通り:

どこでだ:

- R凹 - 凸型の円弧の半径;

- R - 曲げられたコンポーネントの内側の円弧半径;

- K - 材料の弾性係数;

- A - プロファイル翼面の係数;

- H - プロファイル翼面の大きさ。

表2-1:ベント・チャンネル鋼のリバウンド値A

| いや。 | R/H値 | 価値 | いや。 | いや。 | 価値 | いや。 | R/H値 | 価値 |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

(3) チャンネル鋼曲げ時のねじれ制御

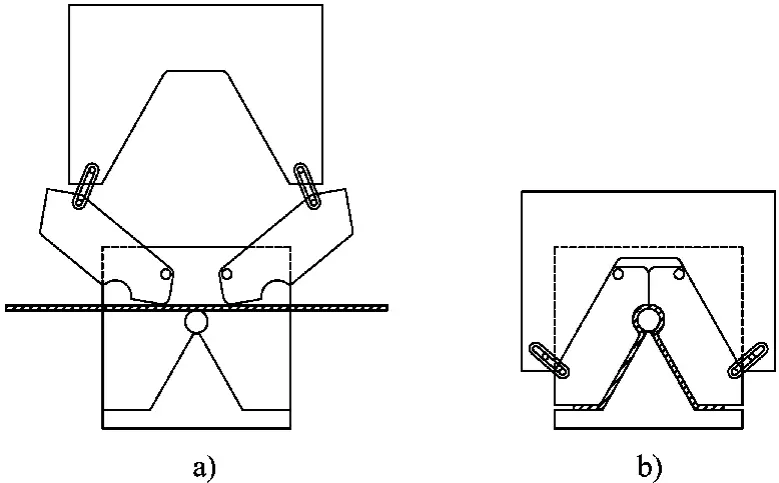

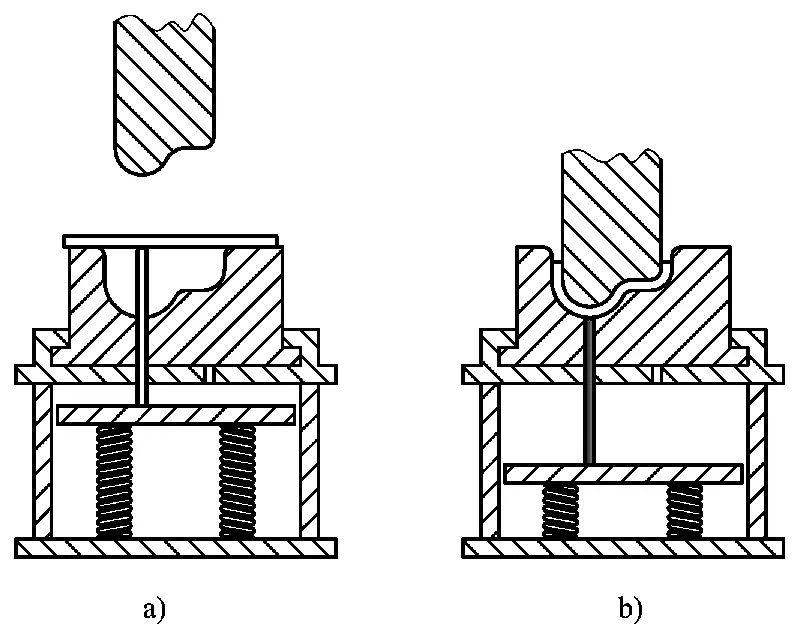

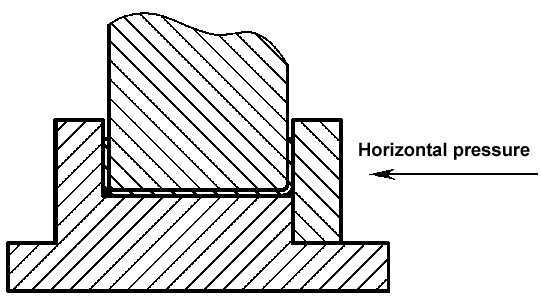

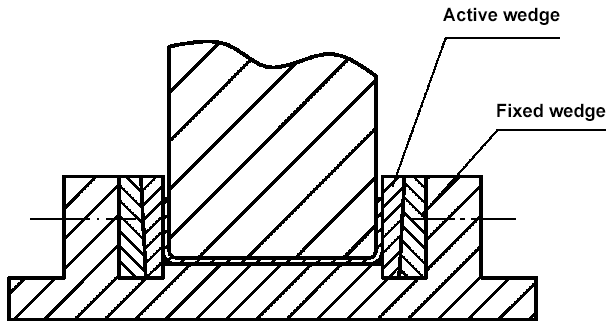

溝形鋼の曲げ金型を設計する際には、曲げ加工時の翼面の不安定やねじれの可能性を考慮し、適切な対策を講じる必要がある。ここでは、参考として2つの金型制御方法を紹介する。

方法1:加圧装置自体に垂直油圧シリンダーと水平油圧シリンダーがある場合、垂直力は曲げに使用し、水平力はねじれを抑えるために使用する。金型の構造を図2-26に示す。この金型は製造が簡単で、使い勝手がよく、曲げ加工中のワークの脱型も容易である。

方法 2:圧力装置が垂直油圧シリンダしかない場合、図 2-27 に示す金型構造を使用することができる。

金型内の可動金型アイアンは、曲げ加工後のパンチの上昇時に上方に移動することができ、曲げ加工後のパンチの上昇量を増加させることができる。 パンチとダイの隙間これにより、ワークの脱型が容易になる。

特殊曲げ

(1) 段ボールシートの曲げ成形

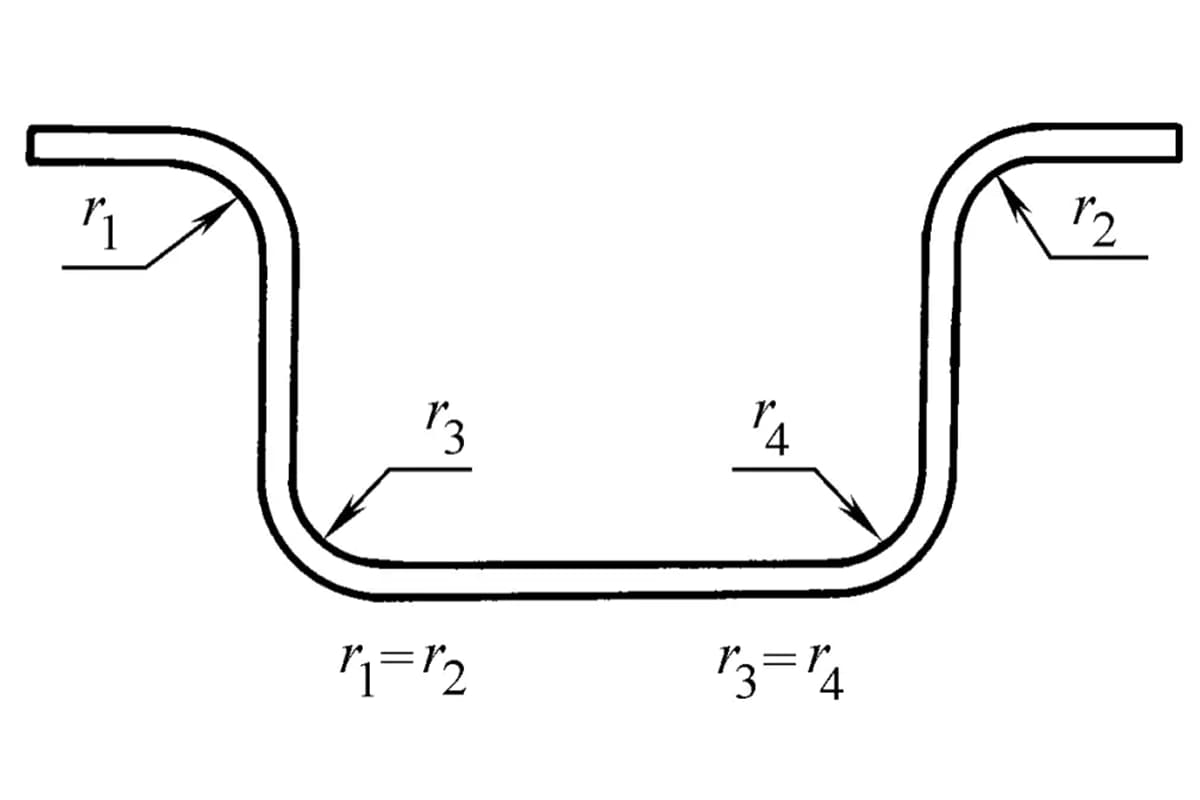

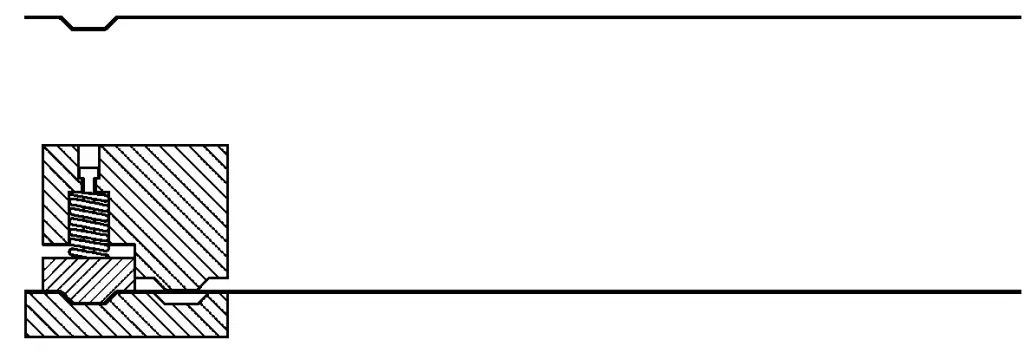

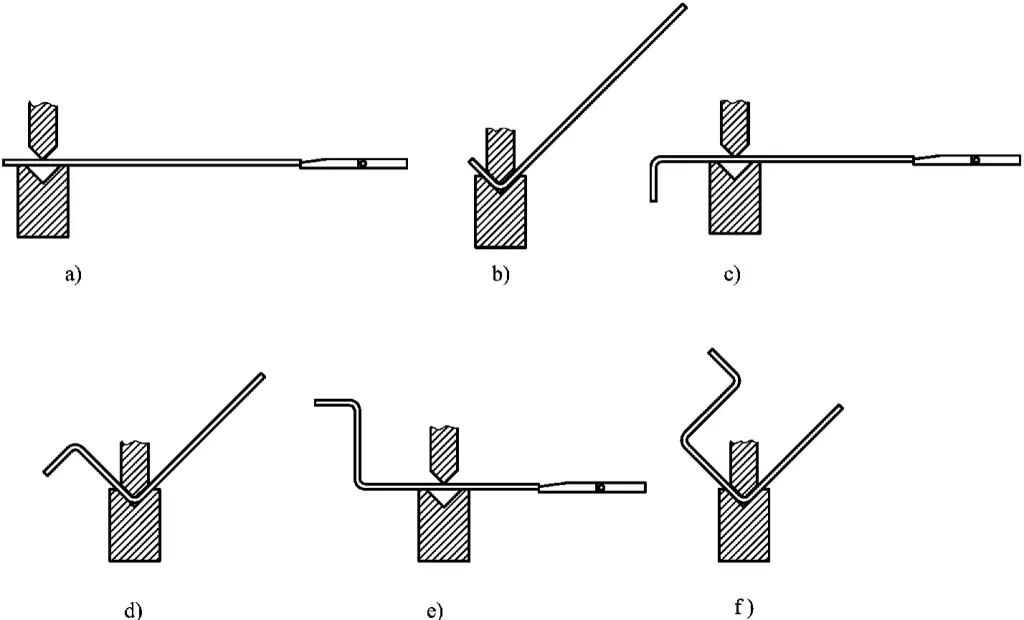

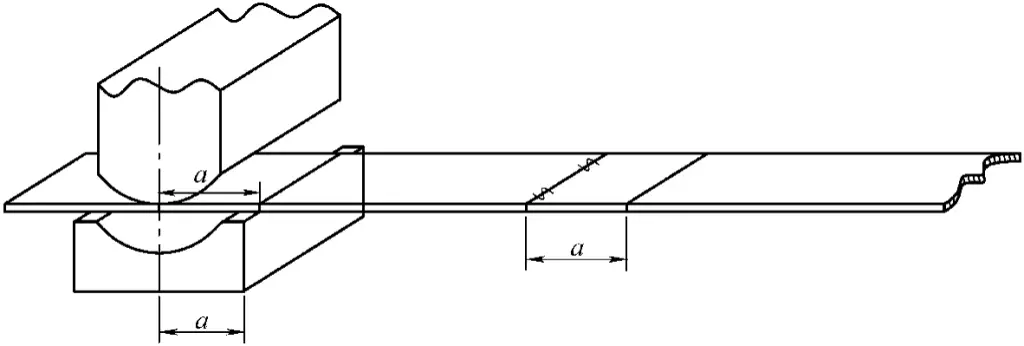

波形シートは一般的な曲げ加工部品であり、ウェーブ部品としても知られている(図2-28)。このウェーブ部品は、一回の成形工程で完成させることはできず、一度に一本のウェーブをプレスしなければならない。その金型の形状を図2-29に示す。

図に示すように、これは二重波形金型である。まず、シートの一方の端で波形が押される。最初の波形が押されると、材料は金型の両側から中央に流れ、双方向の材料流動が可能になる。

最初の波形が形成された後、左の位置決めダイに置かれ、パンチが下降し、バネ付きパンチがまず最初の波形を押圧する。パンチは下降を続け、2つ目の波形を押し始める。金型の右側の材料は左側に流れ、一方向の材料流動が可能となり、第2の波形をプレスするための材料を補足することができる。

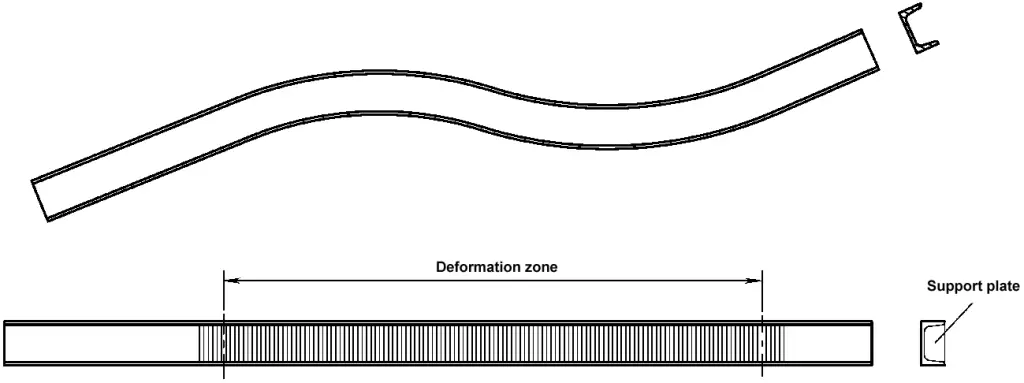

(2) チャンネル鋼の横曲げ

溝形鋼の横曲げは比較的珍しく(図2-30)、その曲げ方法も非常に独特である。

チャンネル鋼を曲げる前に、チャンネル鋼の変形ゾーンの溝に支持板を置く必要がある。曲げ加工中は、加熱プレス法を使用しなければならない。

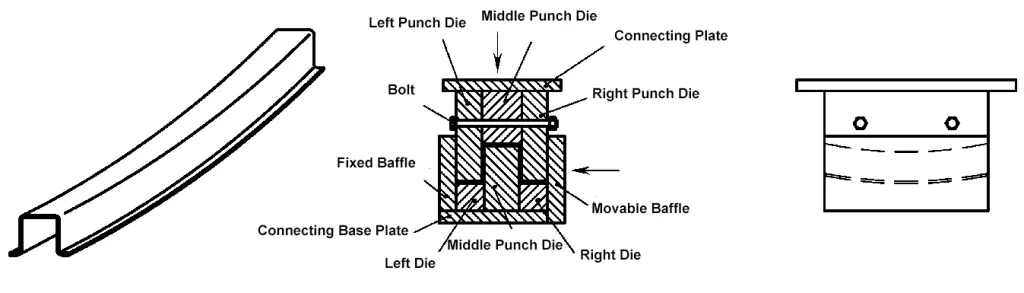

(3) 湾曲チャンネル鋼の曲げ加工

盆型溝形鋼の曲げ型は、いくつかの部品を組み合わせたものである(図2-31)。左パンチと中パンチは連結板に固定され、右パンチはボルトで連結され、右パンチと中パンチの間には1~2mmの隙間が空く。左、中、右のパンチはボルトで一体に連結され、コネクティングプレートに固定される。

ワークピースを曲げるときは、盆状の溝形鋼を金型に入れ、水平油圧シリンダーで可動バッフルを押して金型本体に密着させ、垂直油圧シリンダーを駆動して金型本体を下降させて曲げ加工を行う。

屈曲ポジショニングの問題点

曲げ部品の品質は、その位置決めの精度に大きく左右され、曲げの順序と位置決めの基準が妥当であるかどうかによって決まります。曲げ加工の位置決めは前端位置決め、後端位置決め、側面補助位置決め、中心線位置決め、補助線位置決めに大別される。それぞれの位置決めには特徴があり、適切な選択が重要である。

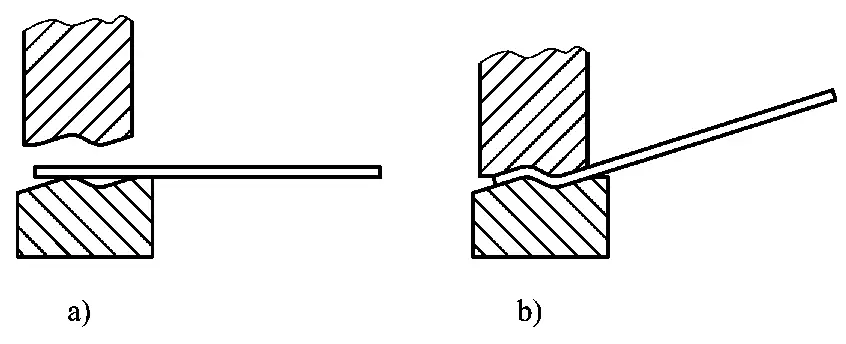

(1) 前端位置決め(バックゲージ)は、位置決めの一般的で簡単な方法である。現在、ベンディングマシンは多軸CNCバックエンド位置決め装置を備えており、使いやすく、位置決め精度も高い。しかし、複数の曲げ加工がある場合、位置決めのベースが変わるため、後続の位置決めのベースが前の曲げ加工の精度に影響されることがある(図2-32)。

(2) バックエンドのポジショニング

後工程の位置決めは前工程の位置決めほど便利ではありませんが、この方法は曲げの回数に関係なく同じ位置決めベースを使用します。従って、曲げ寸法は他の要因に影響されません(図 2-33 参照)。

(3) サイド補助ポジショニング

細長い部品に複数の平行曲げを行う場合、各曲げ線が互いに平行になるように、前端または後端の位置決めの設定に加えて、材料の端で長さ方向に沿って補助的な位置決めも設定する必要があります(図2-34)。

(4) センターラインの位置決め

曲げられた部品の中には、前工程や後工程の位置決め方法では正確な位置決めが難しいものがあります。図 2-35 に示すように、中心線位置決め方法を使用することをお勧めします。

(5) 補助線の位置決め

大きな半径で複数の曲げ加工を行う場合、パンチが曲げ線を正確にとらえることが困難な場合は、補助線位置決め法(図 2-36) を使用することをお勧めします。

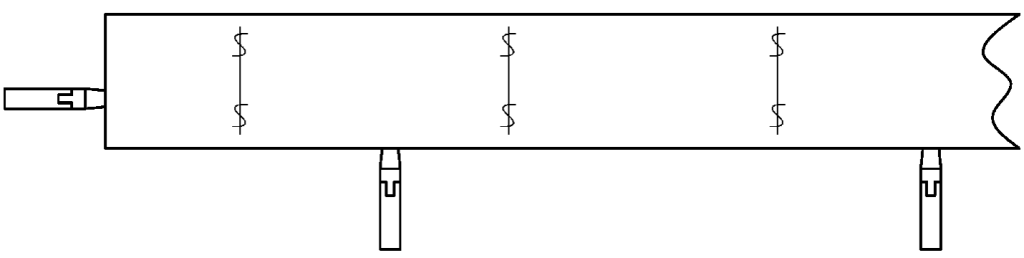

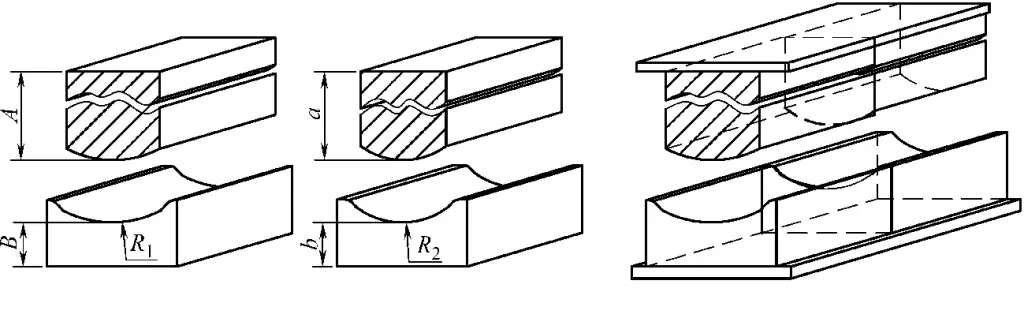

コンビネーション曲げ金型

図2-35aは、4つの曲げ部を持つ細長い曲げ部品を示しており、各ペアは同じ曲げ半径を持っている。曲げ順序によると、まず両端をR360の半径で曲げ、次に中央をR260の半径で曲げる。この場合、2回の金型交換が必要となり、非常に面倒で、ワークの取り扱いも頻繁に発生する。ここでは、参考のために一種の組み合わせ曲げ金型を紹介する。

組み合わせ曲げ金型を図 2-37 に示す。設計の際、両曲げ半径用の金型は過度に長くすべきではなく、ワークピースの幅よりわずかに広ければよい。金型(1)と金型(2)の凸型サイズAはaに等しく、凹型サイズBはbに等しくなければならない。

金型(1)と金型(2)を加工した後、それらを組み合わせて金型(3)を形成する。つまり、2組の等高凸型と上座板が金型(3)の上型を形成し、2組の等高凹型と下座板が金型(3)の下型を形成する。

この組み合わせ金型を使用することで、金型の取り付け回数やワークのハンドリング頻度が減り、労働集約度が下がるだけでなく、曲げ工程での品質検査も容易になる。

曲げ部品の金型と生産設備

曲げ部品の金型の種類

曲げ部品の金型の種類は、曲げ部品の形状、曲げ部品の材質、金型の材質、金型に適用する設備などによって分類することができる。これらの曲げ加工用金型は、構造が大きく異なります。

(1)折り曲げ部分の形状に基づく

これには、単角曲げ金型、複角曲げ金型(Z字曲げ、U字曲げ)、多角曲げ金型が含まれる。

(2)折り曲げ部分の素材に基づく

これには、シート曲げ金型、プロファイル曲げ金型、パイプ曲げ金型、ロッド(ワイヤー)曲げ金型が含まれます。

(3) 金型材料に基づく

これには、全金属製金型やポリウレタンゴム曲げ金型(ポリウレタンゴムが鋼鉄製金型に取って代わる)も含まれる。

(4) 金型に適用される設備に基づく

これには、一般的なプレス、ベンディングマシン、ベンダー用の曲げ金型が含まれる。

曲げ加工部品の生産設備

曲げ加工は主に機械プレスで行われる。 板金曲げ機.

典型的な曲げ部品の製造例

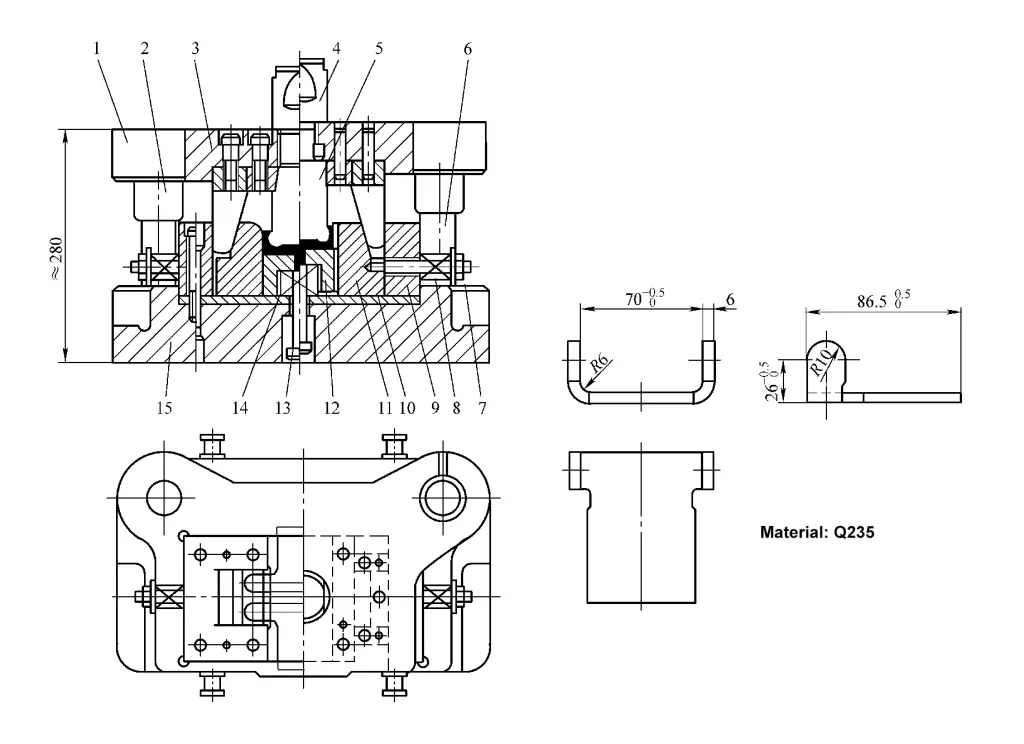

U字コネクタとその曲げ型

図2-38は、U字型コネクタの構造とその曲げ型を示す。

この金型は、1回のプレスでブランクを曲げ、一度に2つのピースを製造する。

ブランクは、溝が加工されたストックサポートブロック12に置かれ、部品の位置決めが高精度に行われます。プレススライドが下降すると、まずパンチ5がブランクに接触し、ブランクを押し下げます。

ブランクはスライディングダイ11のフィレットに沿ってスライドし、ダイキャビティに入り、U字形に曲げられます。スライドが下降を続けると、傾斜くさび3がスライドダイ11に接触し、スライドダイ11がダイベース9の溝内で金型の中心に向かって移動し、部品の側面が矯正されます。

プレススライドが戻ると、傾斜ウェッジ3が上方に移動し、ボルト7とスプリング8の作用によりスライドダイ11が金型の外側に向かって移動する。ストックサポートブロック12はスプリング14の作用で上方に移動し、部品を金型から押し出します。

1- 上型ベース

2- ガイドブッシュ

3- 斜めの金型

4- 金型ハンドル

5- パンチ金型

6- ガイドポスト

7, 13- ボルト

8, 14- スプリングス

9- ダイベース

10- スペーサープレート

11- スライド金型

12- マテリアルサポートブロック

15- 下型ベース

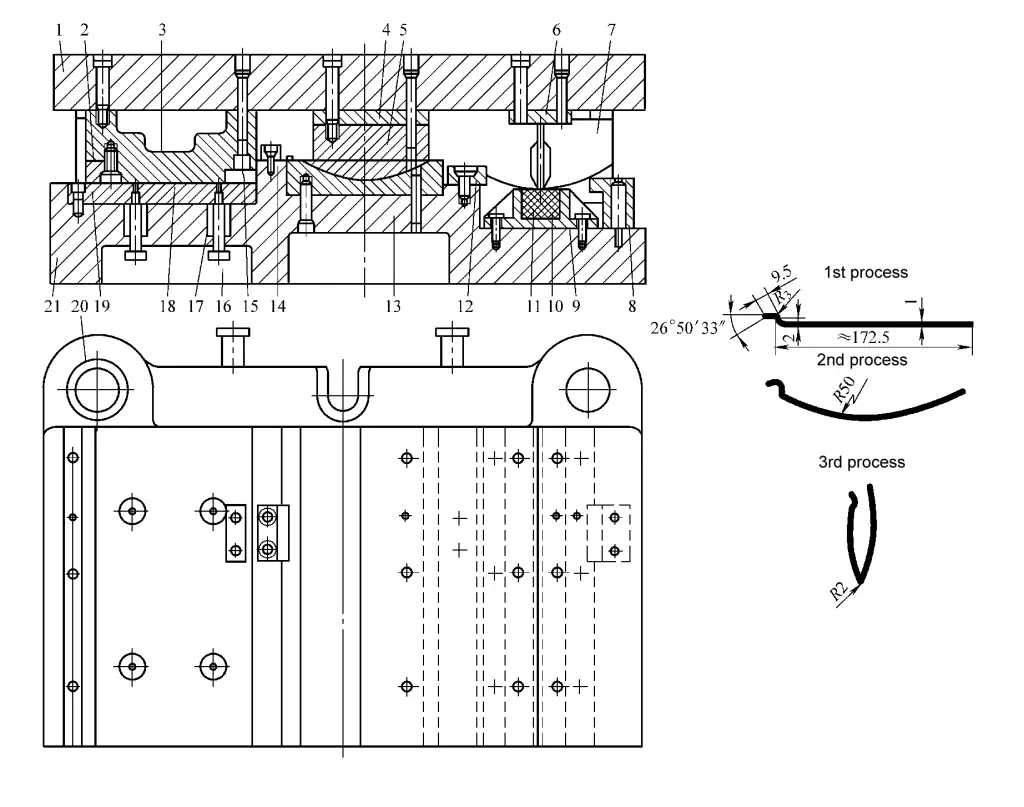

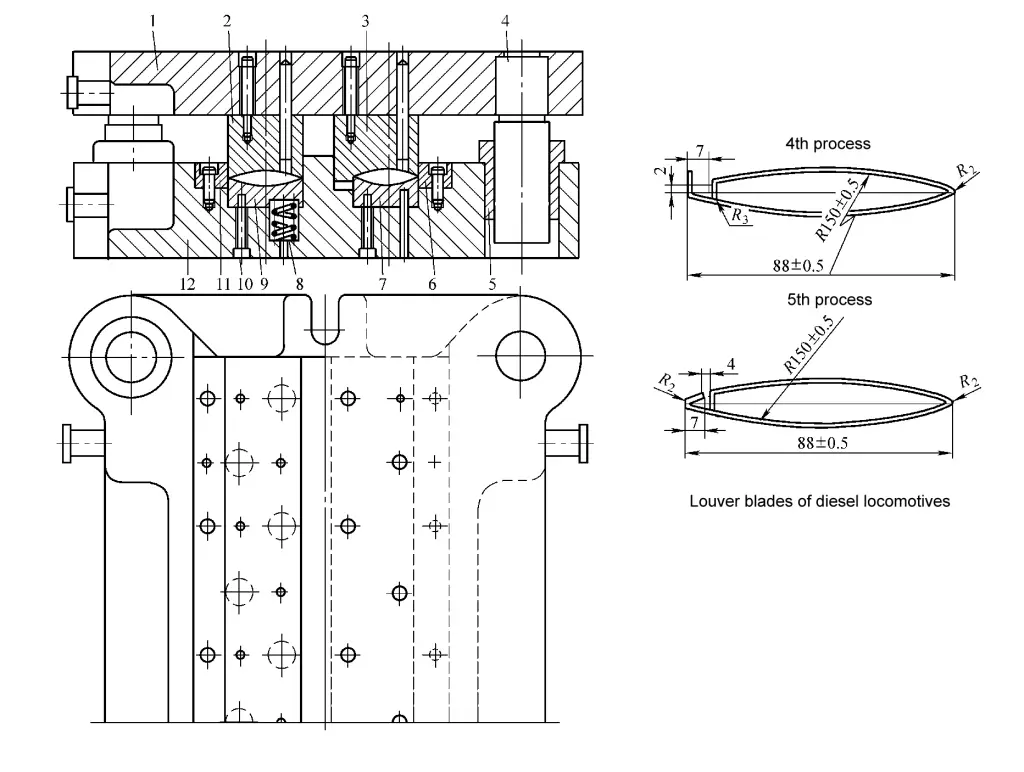

内燃機関車用ルーバーブレードとその曲げ金型

内燃機関車のルーバーブレードは、厚さ1mmの鋼板を曲げて成形する。

図2-39はルーバーブレードの第1から第3の操作の曲げ金型構造とブレード曲げの模式図、図2-40は第4から第5の操作の曲げ金型とブレードの最終形状、すなわちワーク図を示す。金型は大型の型枠に単作業の金型を組み合わせたもので、マルチステーションコンビネーション金型と同様である。

図2-39に示す曲げ型では、ブランクは、位置決めプレート15によって位置決めされた第1操作プレス曲げ型の材料支持プレート18上に載置され、スライダの下方への移動によってブランクの一端のフック状頭部が押し出される。

フックヘッドがプレスされたブランクは、位置決めプレート14で位置決めされた第2動作プレス曲げ金型のダイ13に載置され、ブランク中央部の円弧がプレスされる。円弧がプレスされたブランクは、フックヘッド位置決めプレート12によって位置決めされた第3の操作プレス曲げ金型のゴムブロック11上に置かれ、パンチ金型6によってブランクが半分に曲げられる。

図2-40に示す折り曲げ金型では、折り曲げられたブランクは、第4の操作プレス折り曲げ金型のフローティングダイ(I)9上に置かれ、折り目の一端によって位置決めされ、他端が折り曲げられる。

既に折り曲げられたブランクは、折り曲げられた端部をはめ込みブロック(II)6の溝に合わせた状態で、第5の操作曲げ型のダイ(II)7に置かれ、フックヘッドを有する折り曲げられた端部が中間の円弧面に合うように押圧され、ワークの最終形状が完成する。

1-上型ベース

2-挿入

3パンチ

4パッド

5パンチ

6パンチ

7-ガイドポスト

8-位置決めプレート

9コンテナ・フレーム

10ラウンド・スチール

11-ラバー・ブロック

12-位置決めプレート

13-ダイ

14-位置決めプレート

15-位置決めプレート

16ボルト

17-春

18-サポートプレート

19-挿入

20ガイド・ブッシュ

21-下型ベース

1-上型ベース

2パンチ(I)

3パンチ(II)

4ガイドポスト

5ガイド・ブッシュ

6-インサート(II)

7-ダイ(II)

8-スプリング

9-ダイ(I)

10ボルト

11-挿入

12-下型ベース