I.カッティングモーション

工作機械上でワークピースから余分な金属を除去し、寸法精度、幾何学的精度、表面品質の要件を満たすワークピースを得るためには、工具とワークピースの間に相対的な動き、すなわち切削運動がなければならない。

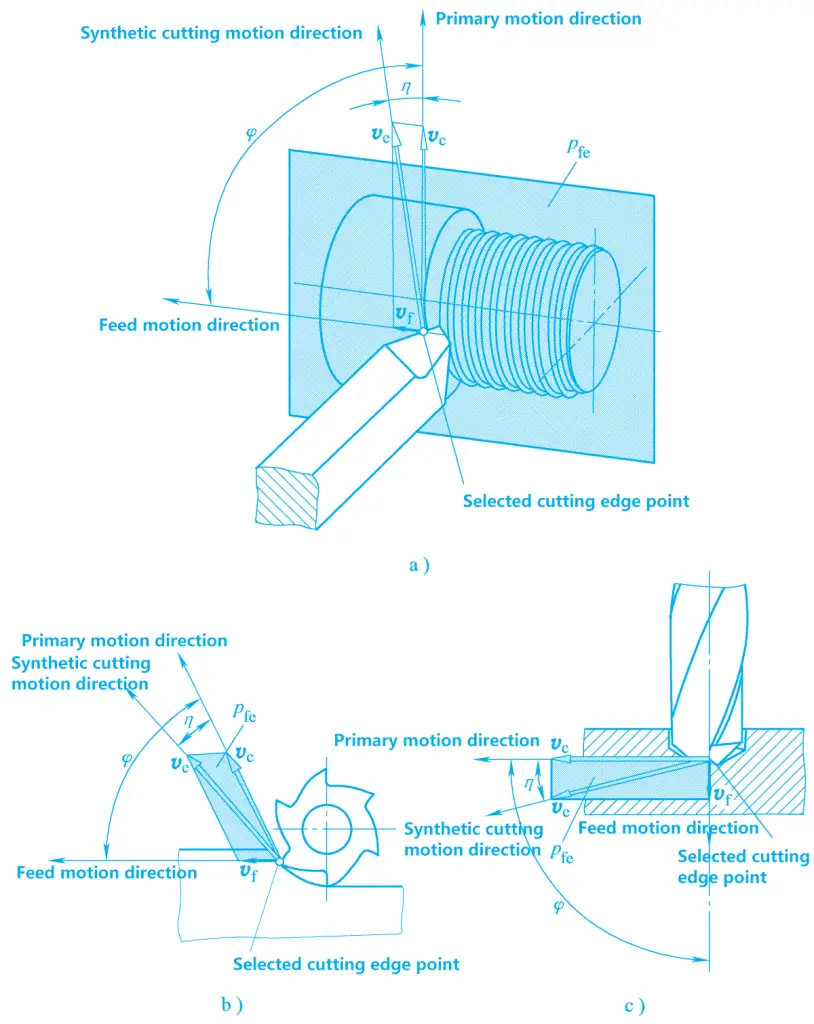

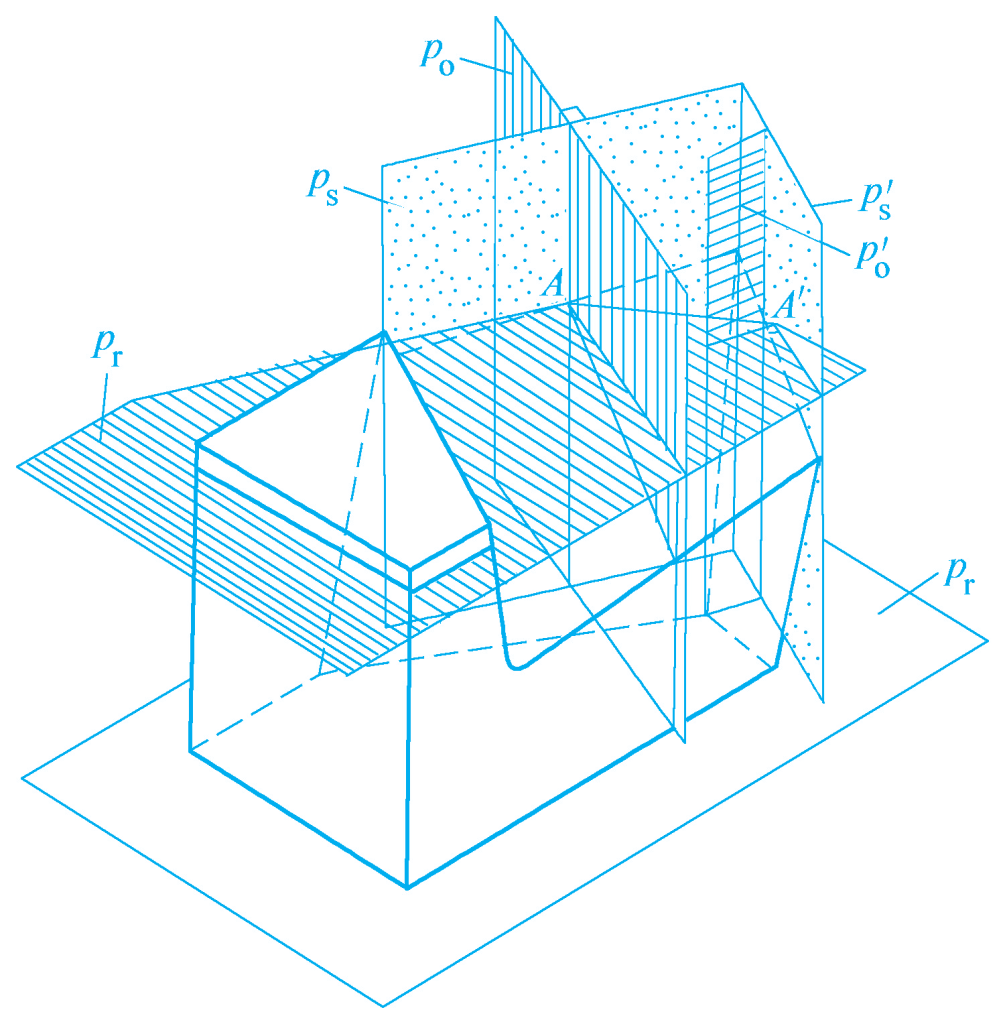

図1に示すように、切削工程における切削運動の役割によって、切削運動は主運動と送り運動に分けられる。

a) 旋回

b) フライス加工

c) 掘削

1.主な動き

主運動は、ワークピースから余分な金属層を取り除き、ワークピースに新しい表面を形成するために必要な運動である。工作機械が提供する主運動である。主動作は、最高速度と最大消費電力が特徴です。

切削加工における主運動は1つだけであり、ワークピースまたは工具によって行われる。例えば、旋削加工におけるワークの回転運動、フライス加工におけるフライスカッターの回転運動、ドリル加工におけるドリルビットの回転運動は、すべて主運動である。

2.フィードモーション

送り動作は、切断される金属層を断続的または連続的に切断工程に送り込む動作である。メインモーションと組み合わせることで、金属層を連続的に除去し、所望の加工面を得ることができる。送り動作は、低速で低消費電力であることが特徴である。

切削加工では、送り動作は1つ、2つ、または複数の動作がある。送り運動は、外旋加工時のワーク軸に平行な旋盤工具の縦方向の運動のような連続的な運動であることもあれば、平削り加工時のワークや工具の横方向の運動のような断続的な運動であることもある。

3.複合切断モーション

図1に示すように,複合切削運動は主運動と送り運動を合成した運動である。工具の刃先上の選択点のワークに対する瞬間的な合成運動方向を合成切削運動方向と呼び,その速度を合成切削運動速度と呼ぶ. 切断速度.

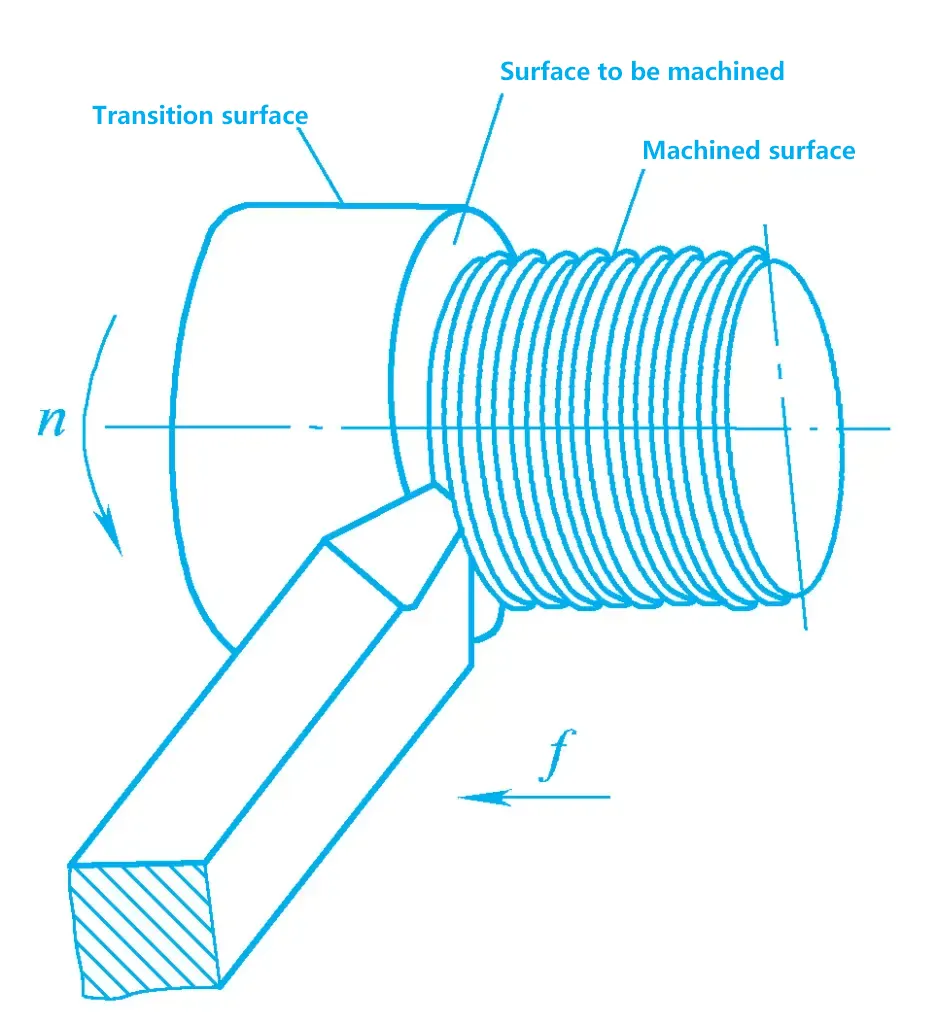

II.ワーク表面

切削加工中、被加工物上の金属層は工具によって連続的に削られ、切りくずとなる一方で、被加工物上には新しい表面が形成される。新しい表面が形成される間、図2に示すように、加工物上には連続的に変化する3つの表面が存在する。

(1) 被加工面

ワークピース上の除去すべき表面を加工表面と呼ぶ。

(2) 機械加工面

工具による切削後に被加工物に形成される表面を加工面と呼ぶ。

(3) 移行面(加工面)

切れ刃によって切削される面は遷移面と呼ばれ、加工される面と加工される面をつなぐ面である。

III.工具の切削部分の幾何学的角度

金属切削工具には多くの種類と形状があるが、切削部の構成には共通点がある。外旋工具の切削部は、各種工具の切削部の最も基本的な形態とみなすことができる。旋削工具の切削部を説明する一般用語は、他の金属切削工具にも使用できる。

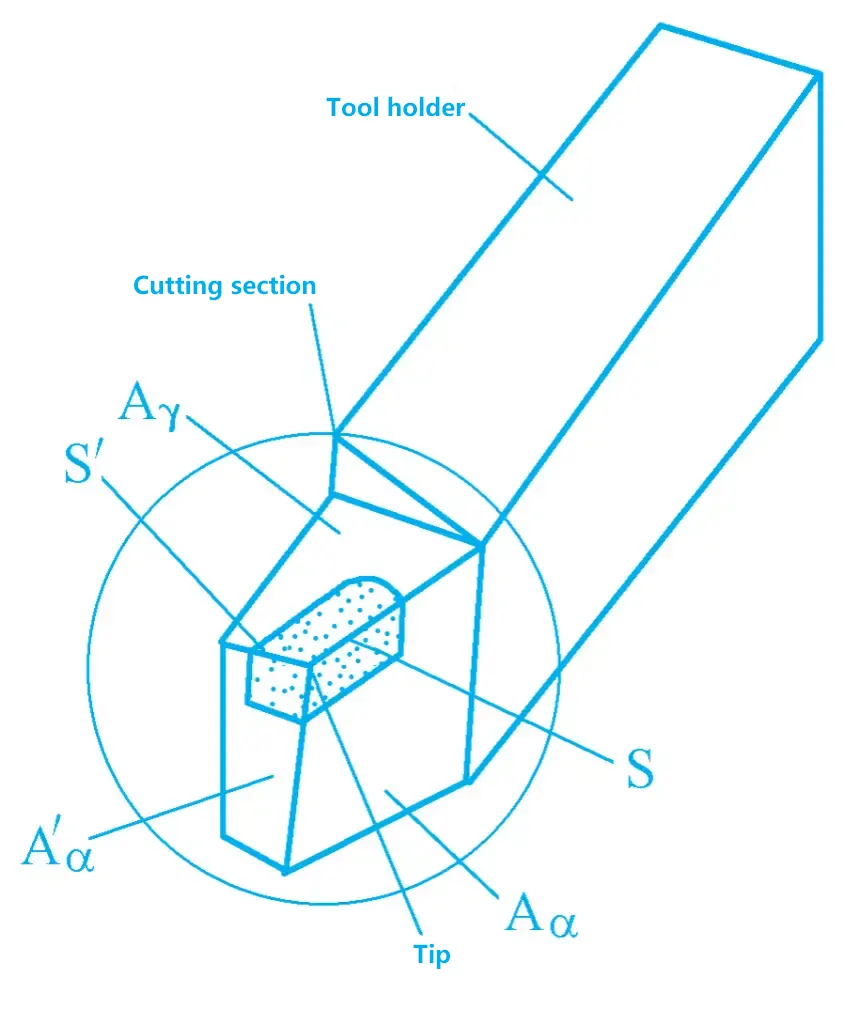

1.旋削工具の構成

旋削工具は、ツールシャンクとツールヘッドから構成される。ツールシャンクは工具のクランプ部分であり、ツールヘッドは工具の切削部分である。図3に示すように、工具ヘッドは以下の部品で構成されている:

(1) レーキ面Aγ

切りくずが流れ出る工具面はすくい面と呼ばれる。

(2) 側面Aα

移行面の反対側の工具面は逃げ面(主逃げ面とも呼ばれる)と呼ばれる。

(3) セカンダリーフランクスA'α

加工面の反対側の工具面は、二次逃げ面と呼ばれる。

(4) 主切刃 S

すくい面と逃げ面の交線は主切刃と呼ばれる。切削加工中、主切刃が主な切削作業を行う。

(5) 二次切れ刃S′。

すくい面と副逃げ面との交線は副切刃と呼ばれる。副切刃は、主切刃と協力して切削加工を行い、最終的に被削材の加工面を形成します。

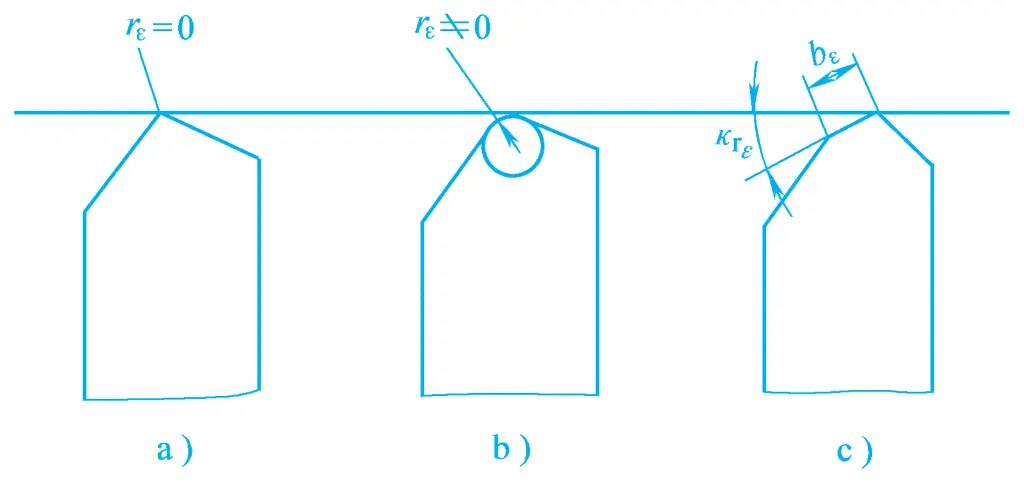

(6) 先端工具

工具先端は、主切刃と副切刃の接続部分、または主切刃と副切刃の交点である。ほとんどの工具は、工具先端に小さな直線エッジまたは円弧エッジが研削されているが、図4に示すように、主切刃と副切刃が直接交差して鋭い工具先端を形成する工具もある。

a) 鋭い工具先端

b) 丸みを帯びたツールチップ

c) 工具先端の面取り

工具の種類によって、工具面と切れ刃の数は異なる場合があるが、工具の切削部分の最も基本的な単位は、2つの工具面(Aγ , Aα )と1つの主切刃からなる。どんな複雑な多刃工具も、基本単位に分解することで分析できる。

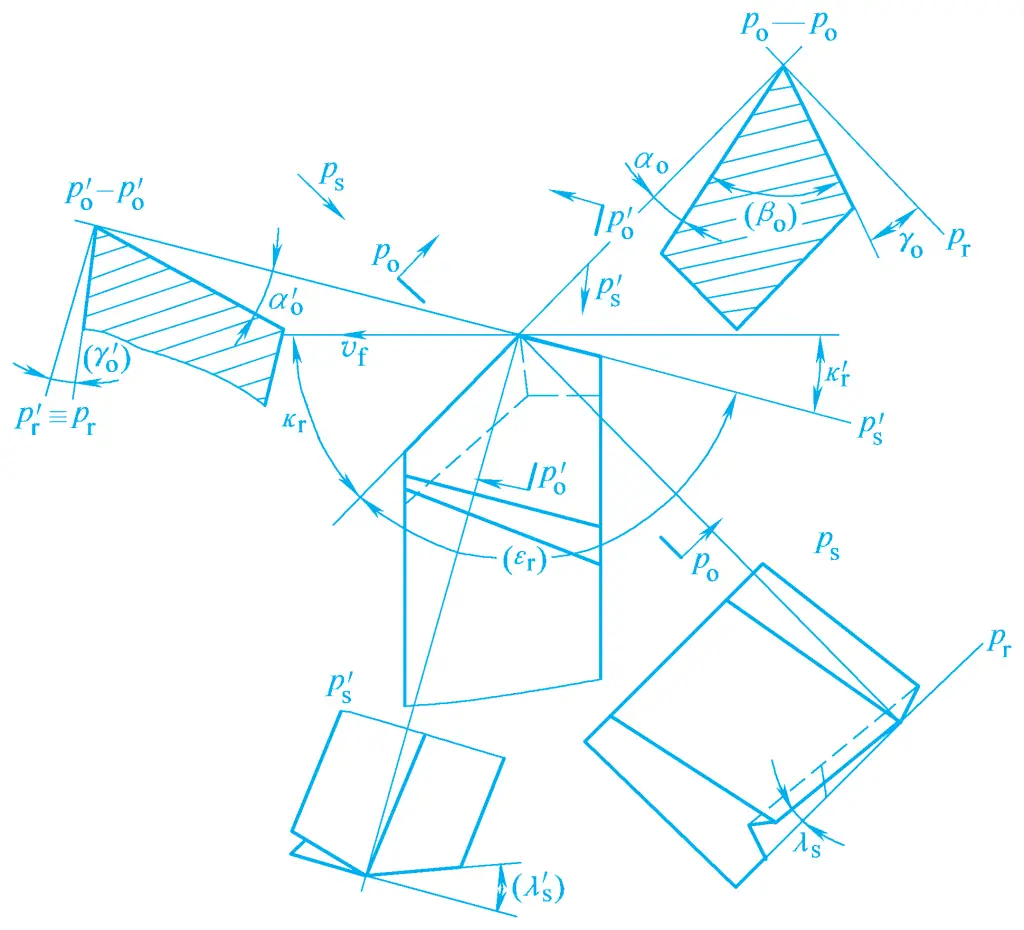

2.工具の直交平面定常基準系

工具の切削部分の工具面と切刃の空間位置を分析し、工具の設計、製造、研削、測定を容易にするためには、工具の定常角度基準系と呼ばれる空間座標平面基準系を確立しなければならない。

切削過程における工具の幾何学的角度の役割の分析を容易にするために、工具の静止角度基準系における座標平面の確立は、切削運動に基づいて行われるべきである。

まず、想定される作業条件(想定される運動条件と想定される据付条件を含む)が与えられ、次に基準系が確立される。この基準系で決定される工具形状角度を工具の静的角度、すなわち注釈角度と呼ぶ。

(1) 想定される労働条件

1) 想定される運動条件

被加工物に対する刃先上の選択点の瞬間的な主運動方向(被加工物回転中心の平面に位置する場合)を仮定された主運動方向とし、被加工物に対する刃先上の選択点の瞬間的な送り運動方向を仮定された送り運動方向とし、一般に送り運動の大きさの影響を無視し、すなわち送り速度f=0と仮定する。

2) 想定される設置条件

旋盤工具が絶対に正しく取り付けられていることが前提である。すなわち、旋盤工具を取り付けるとき、工具の先端がワークの回転中心と同じ高さにあり、旋盤工具のシャンクの対称面がワークの回転軸に垂直であることが必要である。

(2) 工具の静的基準系の座標平面

1) 基準面 pr

刃先の選択点を通り、想定される主運動方向に対して垂直な平面を基準面と呼ぶ。旋盤工具の場合、基準面は旋盤工具シャンクの底面に平行である。

2) 切断面 ps

刃先の選択点を通り、主切刃に接し、ベース面に垂直な平面を切断面と呼ぶ。

3) 直交平面po

刃先の選択された点を通り、ベース面と切断面の両方に垂直な平面。

3.直交平面静的基準系と角度注釈

一般的に使用される直交平面静的基準系と角度注釈を以下に紹介する。

(1) 基準システムの確立

直交平面基準系は、図5に示すように、基準面pr、切断面ps、直交面pから構成され、これら3つの互いに直交する座標平面が系を形成する。

(2) 角度の注記

図6に示すように、この基準系では以下の角度を注釈することができる。

1) 主偏角 kr

基準面で測定した主切刃と想定される送り運動方向との間の角度を主偏角と呼ぶ。

2) 刃先傾斜角 λs

主切刃と工具先端を通る基準面とのなす角度を切削面で測定したものを切刃傾斜角という。

3) レーキ角 γo

直交平面で測定したすくい面とベース面のなす角度をすくい角という。

4) クリアランス角αo

直交平面で測定した逃げ面と切削面のなす角度を逃げ角という。

すくい面、逃げ面、主切刃の向きは、上記の4つの角度を用いて決定することができる。すくい角γo と刃先傾斜角λs は、すくい面の向き、主偏角kr とクリアランス角αo クリアランス面の向きを決め、主偏角kr と刃先傾斜角λs 主切刃の向きを決める。

同様に、補助刃先上の点を選択することにより、補助ベース面p'r 補助切断面p's 補助直交平面p'o も設定できる。補助すくい面と補助フランク面の対応する位置は、補助傾斜角k'によって決定される。r 補助エッジ傾斜角λ's 補助すくい角γ'o 補助クリアランス角α'o .

補助切刃と主切刃は同じすくい面にあるので、角度γo とλs が決まれば、すくい面の位置は固定される。その結果、角度γ'o とλ's も決定される。したがって、補助フランク面の位置を決めるには、通常、補助傾斜角k'を決めるだけでよい。r と補助クリアランス角α'o 補助カッティングエッジを通して。

5) 補助傾斜角 k'r

ベース面内で測定される補助切刃と想定送り方向との間の角度を補助傾斜角と呼ぶ。

6) 補助クリアランス角α'o

補助直交面で測定した補助逃げ面と補助切削面とのなす角度を補助逃げ角という。

したがって、図6に示す外旋工具には3つの面と2つの切れ刃があり、マーキングが必要な独立した角度は次の6つのみである。o , αo , kr , k'r , λs , α'o .その中で、kr とk'r は基準面に記され、γo とαo は直交平面に記され、λ s は切断面でマークされ、α' は切断面でマークされる。o は補助直交平面に記されている。

道具を分析する際によく使われるのが、次の2つの派生角度である(図6の括弧内の2つの角度):

7) ウェッジ角βo

直交面で測定したすくい面とフランク面の間の角度をくさび角と呼ぶ。

βo = 90° - (γo + αo )

8) 工具先端の角度 εr

基準面で測定した主切刃と補助切刃の間の角度を工具先端角と呼ぶ。

εr = 180° - (kr + k'r )

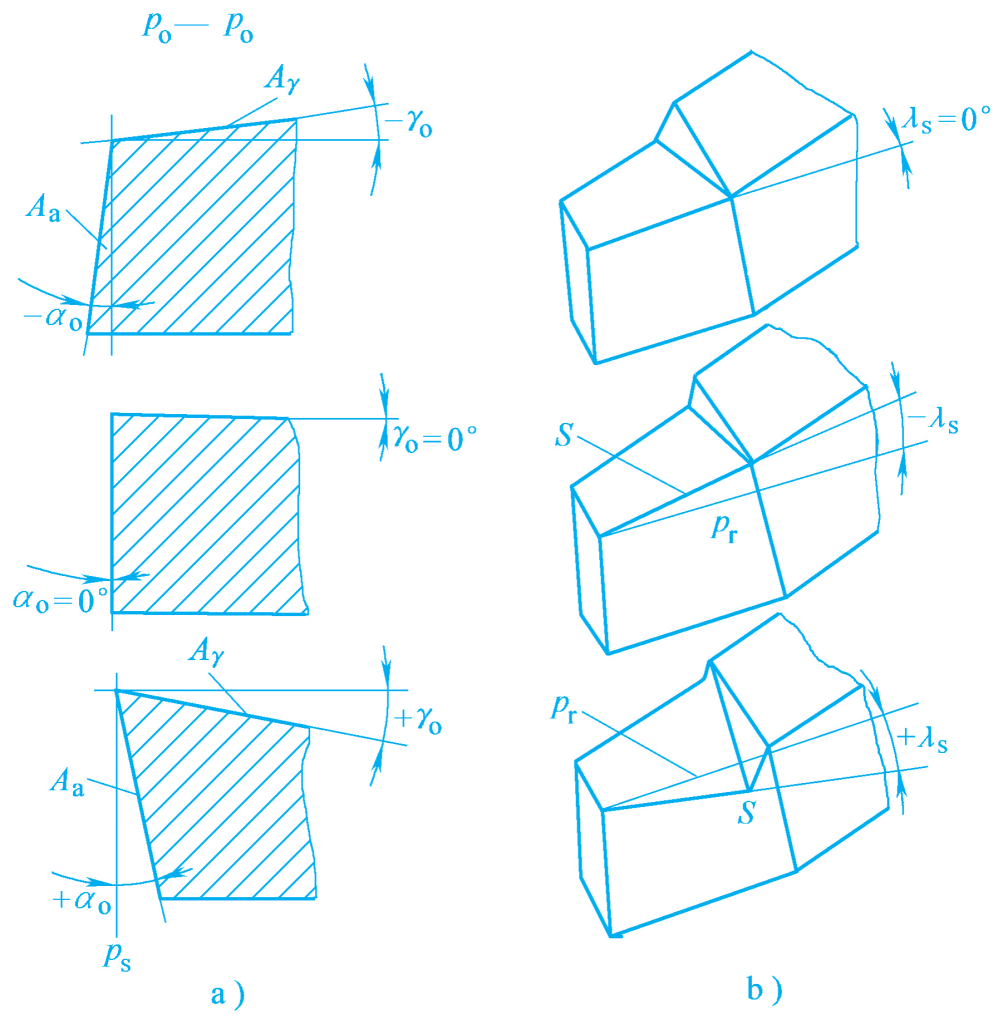

(3) 角度の正負に関する規定

図7Aに示すように、すくい面がベース面に平行な場合、すくい角はゼロであり、すくい面と切断面との間の角度が90°未満の場合、すくい角は正であり、90°より大きい場合、すくい角は負である。逃げ面とベース面とのなす角が90°未満の場合、逃げ角は正となり、90°より大きい場合、逃げ角は負となる。

a) レーキ角とクリアランス角

b) エッジの傾斜角度

図7bに示すように、工具先端が切れ刃の最高点にあるとき、刃先傾斜角は正であり、工具先端が切れ刃の最低点にあるとき、刃先傾斜角は負であり、切れ刃がベース平面に一致するとき、刃先傾斜角は0である。

主傾斜角と補助傾斜角の範囲は0°~90°。

IV.カッティング・エレメント

切断要素は、切断量要素と切断層要素の2つに大別される。

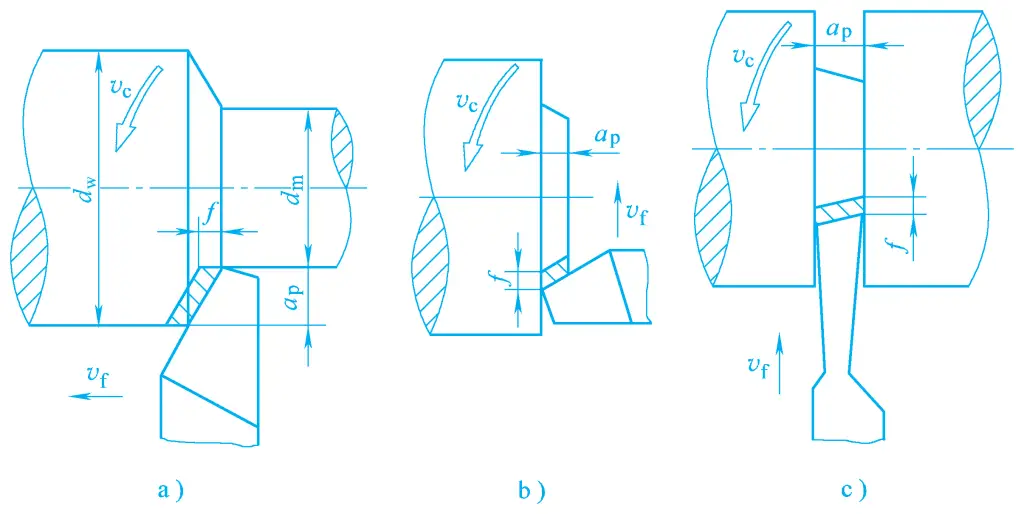

1.切断量要素

切削加工では、被削材、工具材料、その他の技術的、経済的要因の違いにより、適切な切削量要素を選択する必要がある。切削速度、送り速度、切込み深さは切削量の3要素と呼ばれ、プロセス切削要素とも呼ばれる(図8参照)。切削量要素は、加工品質、高い生産性、低い加工コストを確保するために、工作機械を正しく調整するために使用される。

a) 外旋

b) フェイシング

c) 溝加工

(1) 切削速度 vc

切削速度とは、主運動方向における被加工面に対する工具の刃先上の点の瞬間的な速度のことである。外筒を回す場合の計算式は次のようになる:

vc = πdw n / 1000

どこ

- vc - 切削速度。単位はm/minまたはm/s。

- dw - 加工するワーク表面の直径(mm);

- n - ワーク回転速度、単位は r/min または r/s。

刃先の各点における切削速度は異なる。計算する場合は、最高切削速度を使用する必要があります。例えば、外輪を旋削する場合、ここで最も切削速度が高くなり、工具の摩耗が最も速くなるため、加工面の直径を計算に使用します。

(2) 送り速度 f

送り速度は、送り運動方向におけるワークに対する工具の相対的な変位である。工具またはワークピースの1回転または1ストロークあたりの変位として表すことができる。主運動が回転運動の場合、fの単位はmm/rである。

フライスカッターやリーマなどの多歯工具の場合、1歯あたりの送りf z も指定され、これは、送り運動方向におけるワークに対する多歯工具の1歯当たりの相対変位量であり、単位はmm/zである。送り速度は、送り速度 v f これは、送り運動方向におけるワークピースに対する刃先の選択点の相対的な瞬時速度であり、単位はmm/minである。

vf = fn

それは

vf = fz zn

式中、zは歯の数である。

(3) カットの深さ a p

切込み深さとは、一般的に加工する面とワーク上の加工面との垂直距離を指す。外周を回す場合

ap=(dw-dm)/2

どこ

- dw - 加工面の直径(mm);

- dm - 加工面の直径(mm)。

2.切断層の公称断面要素

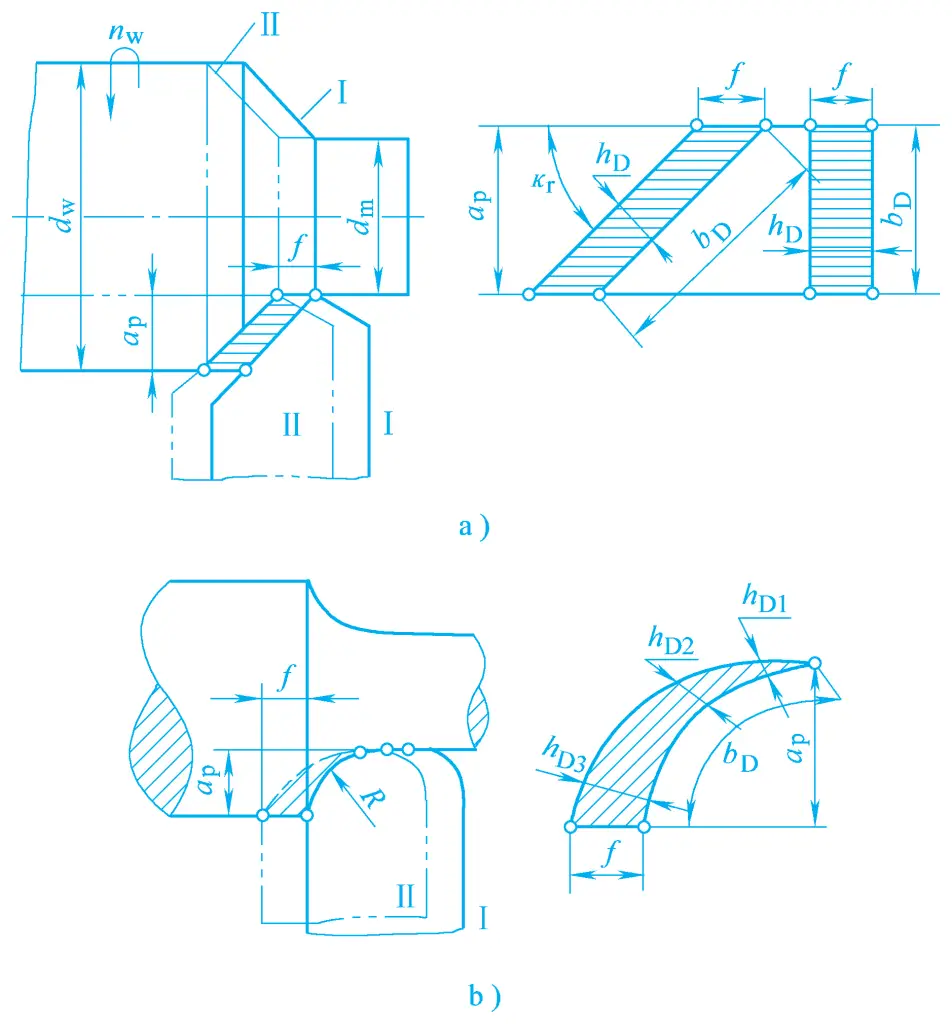

1回の送りで工具の刃先によって加工面から切り落とされる金属層を切削層と呼ぶ。外輪を回転させる際、ワークは1回転し、工具は位置Ⅰから位置Ⅱへ1送り分進みます。図9の斜線部が切削層である。

a) ストレートエッジの場合

b) 曲線エッジの場合

その断面寸法の大きさが切削層パラメータであり、工具への負荷と切削層の大きさを決定する。また、切削力、工具摩耗、加工面品質、生産性にも影響する。

カッティングレイヤーのサイズは、以下の3つのパラメータで表すことができる:

(1) 切削層の公称厚さ hD

切削層の公称厚さは、切刃の2つの瞬間的な位置の移行面間の距離を指す。

(2) カット層の公称幅 bD

切断層の公称幅とは、移行面に沿って測定した切断層のサイズを指す。

(3) カッティング層の公称断面積 AD

切断層の公称断面積とは、切断層の断面の面積を指す。