I.板圧延プロセスの原理と特徴

金属板を単曲率または多曲率の円筒形または円弧形に曲げ、通常はプレスまたは圧延によって行う。

プレス曲げは、油圧プレスまたはベンディングプレスで金型の助けを借りて行われ、主に横方向の塑性曲げに頼って達成され、その曲げ加工は非連続的な点曲げまたは分割曲げである。圧延は、板圧延機で作業ロールの相対位置と回転運動を変えることによって行われ、板は3点連続曲げを受け、自由な状態で塑性変形を生じる。

圧延はプレス曲げと比較して、次のような特徴がある:

その曲げ加工は、一定の引張力による連続的な弾塑性曲げであり、スプリングバックが少ないため、正確な成形、高い曲げ品質、高い作業効率が得られる。

金型が不要で、使用コストが低い。

圧延に必要な力はプレス成形より小さいことが多く、板圧延機のコストは油圧プレスより低い。

敷設補助装置を装備しており、円錐形部品を転がすことができ、パイプとプロファイルの曲げと転がしを実現できる。

そのため、板圧延機は、ボイラー、造船、石油、化学、水力工学、金属構造物、その他の機械製造などの産業で広く使用されています。金属板の曲げと圧延は、圧延機で行われます。 板圧延機 は、3点で円を形成する原理に基づいており、作業ロールの相対的な位置変化と回転運動を利用して、板材に連続的な弾性塑性曲げを生じさせ、所定の形状の加工品を得る。

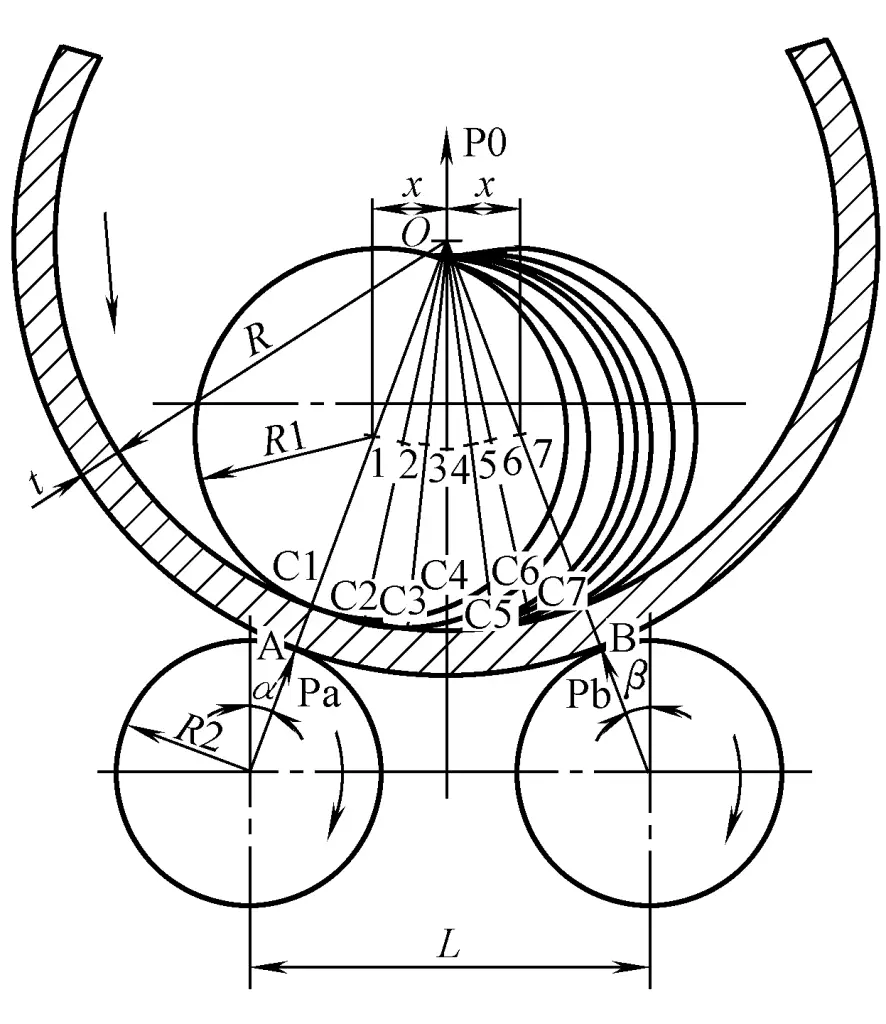

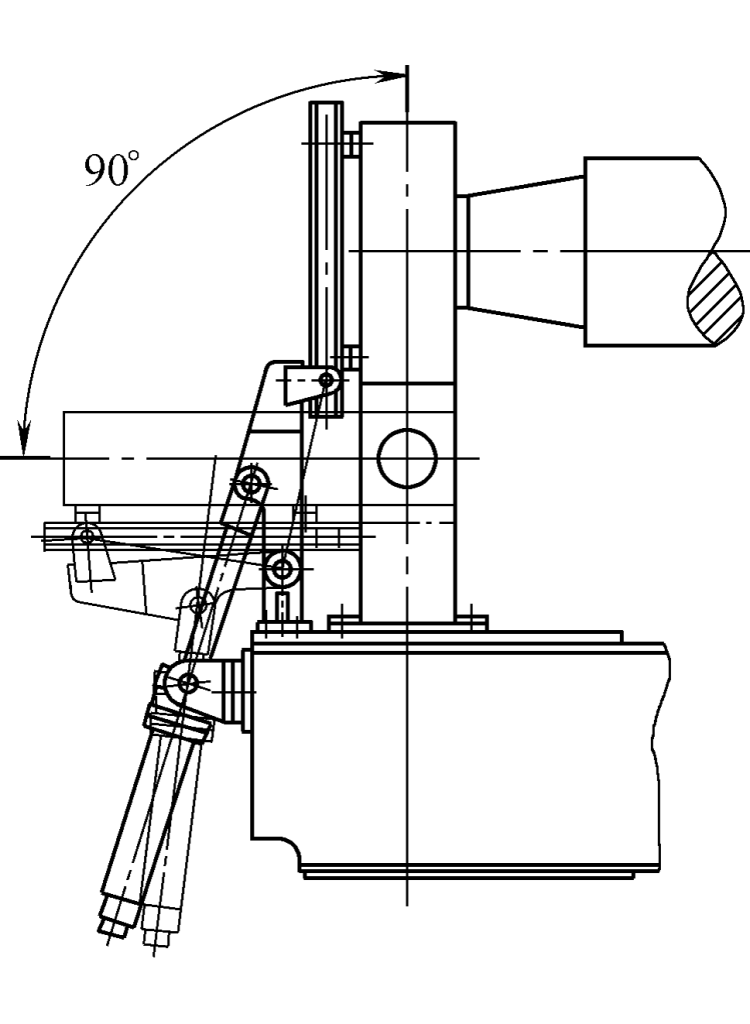

板材を上下のロール間に送り込み、上ロールまたは下ロールを力強く動かして板材を塑性変形させ、曲げ加工を行う。駆動ワークロールが回転すると、ワークロール表面と曲げられた板との間の摩擦力により、板はその長手方向に沿って曲げられる。板は同じ曲率の塑性曲げ変形を連続的に得る。プレートの原理 圧延工程 を図5-6-1に示す。

作業ロールの相対位置を調整することにより、異なる曲げ半径を得ることができる。しかし、ある作業ロールの変位によって形成される包絡線がドラムの内面または外面に一致する場合、例えば上ロールの中心が位置1から7の間を任意に移動する場合、シリンダーの曲率は変化しない。

注目すべきは、上下のロールの軸線とシリンダーの中心線が同一平面上にあるとき、すなわち、上ロールがC1またはC7点でクランプされているときにのみ、シリンダーの左端または右端を良好に曲げることができるということである。

ワークロールを毎回通過する板材の最大曲げ変形は、噛み合い力によって制限される。従って、比較的小さいワークピースの場合 曲げ半径 (曲げ半径と板厚の比、すなわちR/t)、必要な圧延ワークピースが得られるまで、作業ロールの相対位置を数回調整し、板をロール軸を数回通過させ、そのたびに曲げ度合いを大きくする必要がある。

実際、最小曲げ半径は、上ロールの直径とスプリングバック量だけでなく、ロールシャフトの剛性、機械の動力、金属の冷間加工硬化の限界によっても制限される。相対板厚(板厚と曲げ半径の2倍t/2Rの比)が3%を超える鋼板は、通常、温間圧延または熱間圧延が採用される。

II.板圧延機の種類、形式、基本パラメータ

1.板圧延機の種類

一般に板圧延機と呼ばれるものは、主な作業部品が互いに平行なローラーであるローラー式板圧延機を指す。

- ローラーの数によって、2本ローラー、3本ローラー、4本ローラー、マルチローラーに分けられる;

- ローラーの配置によって、対称型と非対称型に分けられる;

- ローラー軸の位置によって、水平と垂直に分けられる;

- ローラーの調整方法によって、上部調整と下部調整に分けられる;

- トランスミッションの方式によって、機械式と油圧式に分けられる;

- 上ローラーにサポートローラーとクロスビームがあるかどうかで、オープンタイプとクローズドタイプ(マリンタイプ)に分けられる;

- 機能によって一般型と多目的型に分けられる;

- 圧延方法によって、冷間圧延、熱間圧延、温間圧延に分けられる;

- 制御方法によって、それは強い電気制御、NC制御、CNC制御に分けることができる。

2.板圧延機の種類

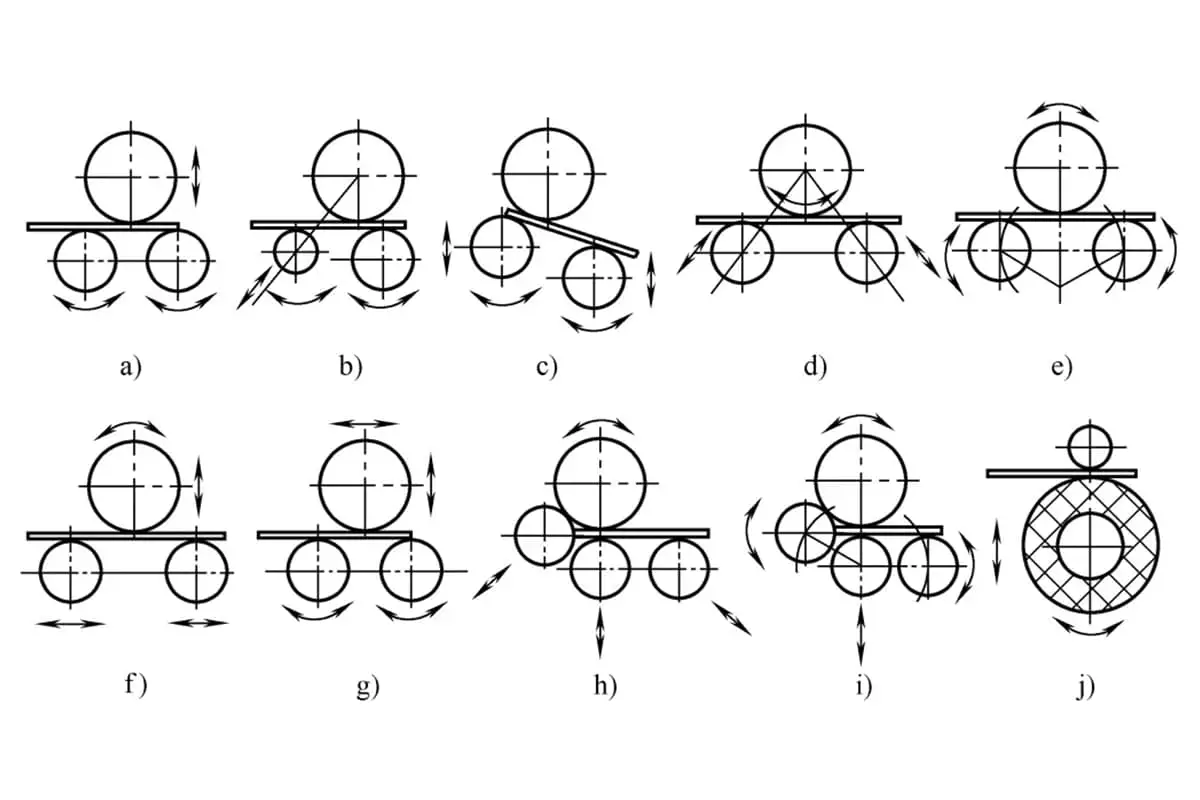

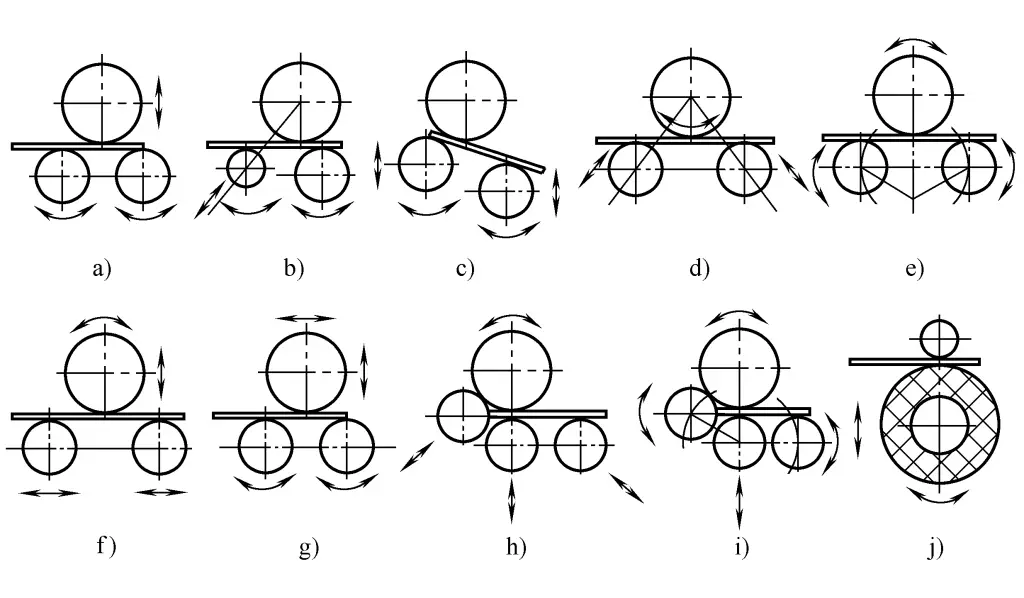

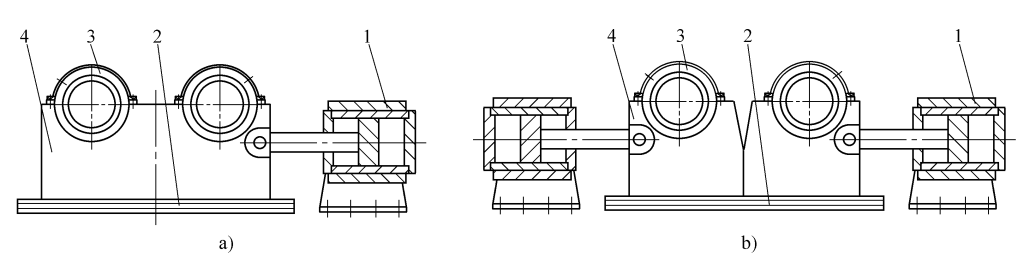

板圧延機は、図2に示すように、作業ロールの数、配置、位置調整方法などによっていくつかのタイプに分類される。

a) 左右対称 三本ロール圧延機

b) 非対称3ロール板圧延機

c) 垂直下向き調整式3本ロール板圧延機

d) 傾斜下降式三本ロール板圧延機

e) アーク下向き調整式3本ロール板圧延機

f) 水平下調整3本ローラー式板曲げ機

g) 上ロールクロス移動式3本ロール板圧延機

h) 傾斜した下方調整 四本ロール板圧延機

i) アークダウン式4本ローラー板曲げ機

j) 2本ローラー式板曲げ機

(1)対称アップアジャスト3本ローラー式板曲げ機

対称型アップアジャスト3本ローラー式板曲げ機の3つの作業ローラーは、「品」字型に対称的に配置されています(図2a参照)。上部ローラーは、異なる曲げ半径要件に対応するために上下に動くことができ、プレートに曲げ圧力を加えることができます。下側のローラーは同じ方向に回転し、板材を送ります。

板を曲げる際、2つの下部ローラーの中心は固定されているため、板の両端には、2つの下部ローラーの中心間の距離のほぼ半分に等しい直線状のエッジが残ります。円筒形の部品は、圧延前に特別な装置と金型を使って板端部をあらかじめ曲げる必要があります。

(2) 非対称ダウンアジャスト3本ローラー式板曲げ機

非対称ダウンアジャスト3本ローラ式板曲げ機の特徴は、作業ローラが非対称に配置されていることである(図2b参照)。上下の作業ローラーの軸によって形成される垂直面は、比較的小さなオフセット距離を有し、下側の作業ローラーは垂直に動くことができ、側面の作業ローラーは傾いて垂直に動くことができる。

運転中、上下のローラーのクランプポイントの前後の板端は非常に短く、残りの直線エッジは一般に公称板厚の2倍にしか達しないため、良好な予備曲げ効果が得られる。しかし、予備曲げされた板のもう一方の端は、回転させなければならない。

(3)ダウンアジャスト3本ローラー式板曲げ機

ダウンアジャストタイプは、非対称ダウンアジャストタイプを改良・発展させたものである。下部ローラーの調整方法によって、垂直ダウンアジャスト、傾斜ダウンアジャスト、単線ダウンアジャスト、水平ダウンアジャストの4種類がある(図2c、2d、2e、2f参照)。

1)垂直ダウンアジャストと傾斜ダウンアジャストは類似したタイプの板曲げ機である。上部ローラーは回転するように固定され、2つの下部ローラーの運動軌道だけが異なり、一方は垂直に動き、他方は傾斜して動く。上部ローラーに対する2つの下部ローラーの相対位置を調整することで、ワークピースのロードとアンロードを一度に行い、前後の板端部の曲げ加工と予備曲げを完了することができます。

2)円弧ダウン調整は、垂直ダウン調整と傾斜ダウン調整を統合した新しい構造です。上部ローラーは回転するように固定され、2つの下部ローラーは駆動ローラーであり、固定された軸の周りに円弧状に移動し、プレートの曲げ力を合理的にします。ワークのロードとアンロードを一回で行うことができ、前後のプレート端部の曲げ加工と予備曲げ加工を完了することができます。

3) 水平ダウンアジャスティングの上部ローラーは上下に動くことができ、2つの下部ローラーは単独または同時に水平に動くことができ、3つの作業ローラーはすべて駆動ローラーであるか、または2つの下部ローラーは駆動ローラーである。

圧延中、2つの下部ローラーは水平に移動し、各下部ローラーは交互に下部ローラーとサイドローラーの機能を果たし、つまり、連続的に非対称3ローラー板曲げ機を形成し、従って、前部および後部板端の前曲げ作業を完了するために、ワークピースの1回のロードとアンロードが必要なだけです。中・小型板圧延機だけでなく、大型板圧延機にも適しています。

4) 上ローラクロス移動式3本ローラ板圧延機。上ローラクロス移動型3本ローラ板圧延機の上ローラは、上下方向に移動でき、水平方向にも移動できます。

(図2g参照)。予備曲げは、上ローラーを水平に移動させ、上ローラーを下ローラーに対して非対称に配置させることによって達成される。この機械は、運転時に上ローラーを調整するだけでよく、比較的簡単である。主に中・小型の板圧延機に使用されます。

5) 4本ローラー式板圧延機。四本ローラ式板圧延機は、一般に上ローラを主駆動とするが、上ローラと下ローラの両方を主駆動とし、あるいは四本ローラすべてを主駆動とし、上ローラは回転固定され、下ローラは上下動可能である。サイドローラーの昇降軌跡によって、4本ローラー式板圧延機の主な形態は、傾斜下降調整と円弧下降調整の2種類になる(図2h、2i参照)。2つのサイドローラーの一方をそれぞれ調整する場合、非対称下向き調整3本ローラー式板圧延機を形成する。厚い板を圧延する場合、作業ローラーは対称的な配置で作業することもできます。したがって、この圧延機は、対称および非対称の下向き調整3本ローラー式板圧延機の組み合わせと考えることができます。

4本ローラーの板圧延機は、板材を大まかに水平にすることができます。同時に、傾斜による2つのサイドローラーの位置調整により、円錐シリンダーを容易に圧延することができます。さらに、サイドローラーは材料を送る役割も果たします。円形板材を予備曲げ圧延する場合、一回成形のためにヘッドを回転させる必要がなく、予備曲げされた板材の残りの直線エッジが小さい。上下のローラーは鋼板をクランプすることができ、スリップを防止することができ、楕円形ワークピースの成形曲げ圧延を容易にし、数値制御を達成することが容易である。

6) 2本ローラー式板圧延機2本ローラー式板圧延機は、金属板を剛性ローラー付き弾性ローラーで放射状に押圧して凹状に変形させ、2本のローラーで圧延して板を曲げます(図2j参照)。

長所は、圧延精度が高く、能率が高いこと、板端部をあらかじめ曲げることができること、さまざまな材料を圧延できること、打ち抜き、突き合わせ溶接、エンボス加工された板、各種鋼板、多層鋼板、波形鋼板、金属金網などを曲げることができることです。欠点は、異なる直径の板を圧延する場合、一般的に対応する上部ローラーまたはローラースリーブを交換する必要があり、一般的に6~10mm以下の薄い板しか圧延できないことです。

7)クローズド(船舶用)3本ローラー式板圧延機。造船および航空宇宙産業では、クローズド(船舶用)板圧延機が一般的に使用される。その板圧延幅は通常8~16m、あるいは20m以上に達するため、その上下のローラーにはサポートローラーとビームがあることが多く、上ローラーはダンピング排出機構のないクローズド構造になっている。

様々な曲率の円弧形状や一定範囲の円錐形状のワークピースを圧延することができ、2つ以上の円弧ピースをスプライシングすることにより、円形ワークピース全体の圧延を処理することができます。現在、閉板圧延機の主な種類は、対称上方調整型、水平下方調整型、上部ローラー横移動型などがある。

左右対称上方修正ローラー配置と特性は、左右対称上方修正3本ローラー板圧延機と同じです。曲率半径の小さい被圧延材を圧延する場合、板端部を予備曲げする必要があるが、構造が簡単でコストが低い。水平下向き調整タイプは、1回の供給で円弧曲げ、円錐曲げ、板端部の予備曲げを行うことができます。それはよい構造剛性、簡単な操作、便利な維持および高い働く正確さを持っています。

クローズド(マリン)上ローラクロス移動タイプは、クローズド板圧延機に上ローラクロス移動三本ローラ板圧延機構造を応用したもので、一回の供給で板端部の円弧曲げ、円錐曲げ、予備曲げを実現できる。板の予備曲げを達成するために、上作業ローラーとサポートローラー、上クロスビーム、左右フレームなどが全体として一緒に動く必要があり、その結果、重心が高くなり、構造剛性が比較的悪くなる。

8)垂直板圧延機。竪型板圧延機のローラー軸は水平面に対して垂直であり、ローラーの数によって、主に竪型3本ローラーと4本ローラーの板圧延機がある。

その利点は以下の通りだ:

圧延中の錆や鉄粉が鋼板とローラーの間に巻き込まれず、圧痕が形成されず、鋼板表面を効果的に保護する。

デメリットはある:

被圧延材を除去するためには、作業場の高さを高くする必要があり、鋼板下部と支持面との摩擦により、円錐形状の成形が容易である。近年では、上記の形状に加え、タンクローリー用特殊板圧延機や多点フレキシブル成形板圧延機も登場している。

前者は、超幅広薄板(板厚と板幅の比率が非常に小さい)の多曲面タンクローリー円筒部品の圧延に適しており、上部ローラーサポートローラーとクロスビームを備えた新型の対称または水平下方調整3本ローラー板圧延機で、3本ローラーとも主駆動であり、転倒排出機構を備え、幅8~12mの閉じた円筒部品の圧延が可能である。後者は、多点フレキシブル成形技術と従来の板圧延成形技術を組み合わせ、三次元曲面フレキシブル成形の板圧延設備を実現した。

3.板圧延機の基本パラメータ

(1) JB/T8797-1998「中小型3本ローラ板圧延機の種類と基本パラメータ」の基本パラメータを表1に示す。

表1 対称型上方修正3本ローラ板圧延機の基本パラメータ(JB/T8797-1998)

| 技術仕様 | 最大板厚/mm | 最大板幅/mm | 最大マンドレル径/mm | プレート降伏限界/MPa | 上ローラー径/mm | 下部ローラー径/mm | 下ローラ中心間距離/mm | 板圧延速度/(m/min) | 主駆動モーター出力/kW |

| 20×2000 | 20 | 2000 | 700 | 245 | 280 | 220 | 360 | 5.5 | 15 |

| 16×2500 | 16 | 2500 | |||||||

| 12×3200 | 12 | 3200 | |||||||

| 25×2000 | 25 | 2000 | 850 | 340 | 280 | 440 | 5 | 30 | |

| 20×2500 | 20 | 2500 | |||||||

| 16×3200 | 16 | 3200 | |||||||

| 30×2500 | 30 | 2500 | 1100 | 440 | 360 | 580 | 4 | 37 | |

| 40×3200 | 40 | 3200 | 1500 | 550 | 420 | 700 | 4 | 45 | |

| 50×3200 | 50 | 3200 | 1800 | 580 | 470 | 725 | 3 | 55 | |

| 70×3200 | 70 | 3200 | 2000 | 760 | 620 | 900 | 3 | 75 | |

| 100×3500 | 100 | 3500 | 2500 | 800 | 680 | 1000 | 3 | 110 | |

| 120×3500 | 120 | 3500 | 3000 | 900 | 720 | 1200 | 3 | 180 | |

| 140×3000 | 140 | 3000 | 3500 | 950 | 760 | 1350 | 3 | 220 |

(2) アークダウン3本ロール式板曲げ機の技術パラメーターは表2を参照。

表 2 調整不足 3 本ローラー式板曲げ機の技術パラメータ(JB/ T 10924-2010)

| 技術仕様 | 6×2000 | 12×2500 | 20×2500 | 30×2500 | 50×3200 | 60×3200 | 70×3200 | |

| 最大板厚 / mm | ローリング | 6 | 12 | 20 | 30 | 50 | 60 | 70 |

| プリベンディング | 3 | 8 | 16 | 20 | 40 | 50 | 60 | |

| 最大板幅 / mm | 2000 | 2500 | 2500 | 2500 | 3200 | 3200 | 3200 | |

| 最大仕様時の最小ローラー径 / mm | 550 | 650 | 800 | 1200 | 4600 | 2000 | 2000 | |

| プレート降伏限界 / MPa | 245 | |||||||

| 上部ローラー径/ mm | 220 | 280 | 330 | 460 | 640 | 680 | 720 | |

| 下部ローラー径/ mm | 220 | 280 | 330 | 460 | 590 | 630 | 670 | |

| ロール速度/ (m/min) | 5 | 5 | 5 | 4 | 3 | 3 | 3 | |

| 主駆動モーター出力/ kW | 5.5 | 15 | 18.5 | 22 | 55 | 55 | 75 | |

(3) 横型ダウンアジャスタブル3本ロール曲げ機の技術パラメータを表3に示す。

表 3 水平ダウンアジャスタブル 3 ロール曲げ機の技術パラメータ(JB/ T 11195-2011)

| 技術仕様 | 最大板厚/mm | 最大板幅/mm | 最大仕様時の最小ロール径/mm | プレート降伏限界/ MPa | 上ロール径/mm | 下部ローラー径/mm | 板圧延速度/(m/min) | 主駆動モーター出力/kW | |

| ローリング | プリベンディング | ||||||||

| 80×3200 | 80 | 70 | 3200 | 2000 | 245 | 780 | 480 | 3 | 112 |

| 100×3200 | 100 | 90 | 3200 | 2000 | 860 | 480 | 3 | 155 | |

| 120×3200 | 120 | 100 | 3200 | 2500 | 950 | 500 | 3 | 210 | |

| 140×4000 | 140 | 130 | 4000 | 3000 | 1100 | 600 | 3 | 4×30 | |

| 160×3500 | 160 | 140 | 3500 | 3000 | 1200 | 600 | 3 | 4×55 | |

| 200×3500 | 200 | 180 | 3500 | 3000 | 1300 | 1050 | 3 | 4×55 | |

| 250×3000 | 250 | 230 | 3000 | 3000 | 1320 | 800 | 3 | 4×55 | |

| 300×3200 | 300 | 250 | 3200 | 4500 | 1400 | 850 | 3 | 4×55 | |

| 350×3500 | 350 | 330 | 3500 | 5000 | 1500 | 1200 | 3.5 | 4×90 | |

(4) 上ローラクロス移動式3本ローラ板圧延機の技術パラメータを表4に示す。

表 4 上ローラクロス移動式3本ローラ板圧延機の技術パラメータ (JB/T 10292-2010)

| 技術仕様 | 32×4000 | 40×4000 | 60×4000 | 100×4000 | 110×4000 | 120×4000 | |

| 最大板厚/mm | ローリング | 32 | 40 | 60 | 100 | 110 | 120 |

| プリベンディング | 28 | 35 | 55 | 85 | 90 | 100 | |

| 最大板幅/mm | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 | |

| プレート降伏限界/ MPa | 245 | ||||||

| 上ローラー圧力/kN | 4300 | 5400 | 9300 | 16000 | 20000 | 24000 | |

| 上ローラー径/mm | 580 | 630 | 780 | 940 | 980 | 1030 | |

| 下部ローラー径/mm | 290 | 340 | 440 | 560 | 580 | 630 | |

| 板圧延速度/(m/min) | 4.5 | 4.5 | 4 | 3.5 | 3.5 | 3 | |

| 主駆動モーター出力/kW | 55 | 55 | 75 | 90 | 110 | 150 | |

(5) 4 ロール式板曲げ機の技術パラメーターは表 5 を参照。

表 5 4 ロール板曲げ機の技術パラメータ(JB/T 8778-1998)

| 技術仕様 | 最大板幅/mm | 最大板厚/mm | 最大曲げ板厚/mm | 最大仕様での最小値 ローラー径/mm | プレート降伏限界/MPa | 上ローラー径/mm | 板圧延速度/(m/min) | モーター出力/kW |

| 30×3200 | 3200 | 30 | 25 | 1100 | 245 | 560 | 4.5 | 37 |

| 40×3200 | 3200 | 40 | 32 | 1200 | 245 | 660 | 4.5 | 45 |

| 50×3200 | 3200 | 50 | 40 | 1200 | 245 | 680 | 4.5 | 55 |

| 60×3200 | 3200 | 60 | 50 | 1500 | 245 | 700 | 4 | 55 |

| 70×3200 | 3200 | 70 | 60 | 2000 | 245 | 720 | 3.5 | 75 |

| 80×3200 | 3200 | 80 | 70 | 2500 | 245 | 800 | 3.5 | 90 |

| 100×3200 | 3200 | 100 | 85 | 3000 | 245 | 930 | 3.5 | 100 |

| 120×3200 | 3200 | 120 | 100 | 3000 | 245 | 950 | 3 | 150 |

| 160×4000 | 4000 | 160 | 140 | 4000 | 245 | 1260 | 3 | 350 |

(6) クローズド(船舶用)3本ローラー式板曲げ機の技術パラメータは表6を参照。

表 6 クローズド(船舶用)3 本ローラー式板曲げ機パラメータ(JB/ T 10927-2010)

| 技術仕様 | 20×8000 | 25×9000 | 20×10000 | 20×12000 | 30×13500 | 32×16000 | 35×21000 |

| 最大板幅/mm | 8000 | 9000 | 10000 | 12000 | 13500 | 16000 | 21000 |

| 最大板厚/mm | 20 | 25 | 20 | 20 | 32 | 32 | 35 |

| 曲げ前の最大板厚/mm | 30 | 32 | |||||

| 最大仕様時のシリンダー最小半径/mm | 500 | 400 | 500 | 600 | 600 | 750 | 750 |

| プレート降伏限界/MPa | 245 | 245 | 245 | 245 | 350 | 355 | 355 |

| 上ローラー径/mm | 360 | 380 | 420 | 420 | 480 | 500 | 520 |

| 下部ローラー径/mm | 300 | 320 | 350 | 350 | 400 | 420 | 420 |

| 上ローラーの最大ダウンフォース/kN | 2800 | 4500 | 3300 | 3800 | 13000 | 18000 | 21000 |

| 板圧延速度/m/min | 4 | 4 | 3 | 3 | 3 | 3.4 | 3 |

| モーター出力/kW | 45 | 55 | 2×22 | 2×22 | 2×55 | 2×75 | 2×90 |

III.板圧延機の構造

一般的な板圧延機の構成部品には、フレーム、作業ローラー、主駆動装置、転倒機構、潤滑装置、制御装置、付属品などがあります。

フレームとベースは鋳造または溶接鋼板で作られ、作業ローラーは高品質の中炭素鋼、合金構造用鋼、またはロール鋼で作られ、強化または表面硬化されています。作業ローラーの両端のサポートには、自己潤滑性複合材料滑り軸受または転がり軸受を使用します。転がり軸受の使用は、摩擦トルクを低減し、機械の全体的な軸受能力を向上させることができます。

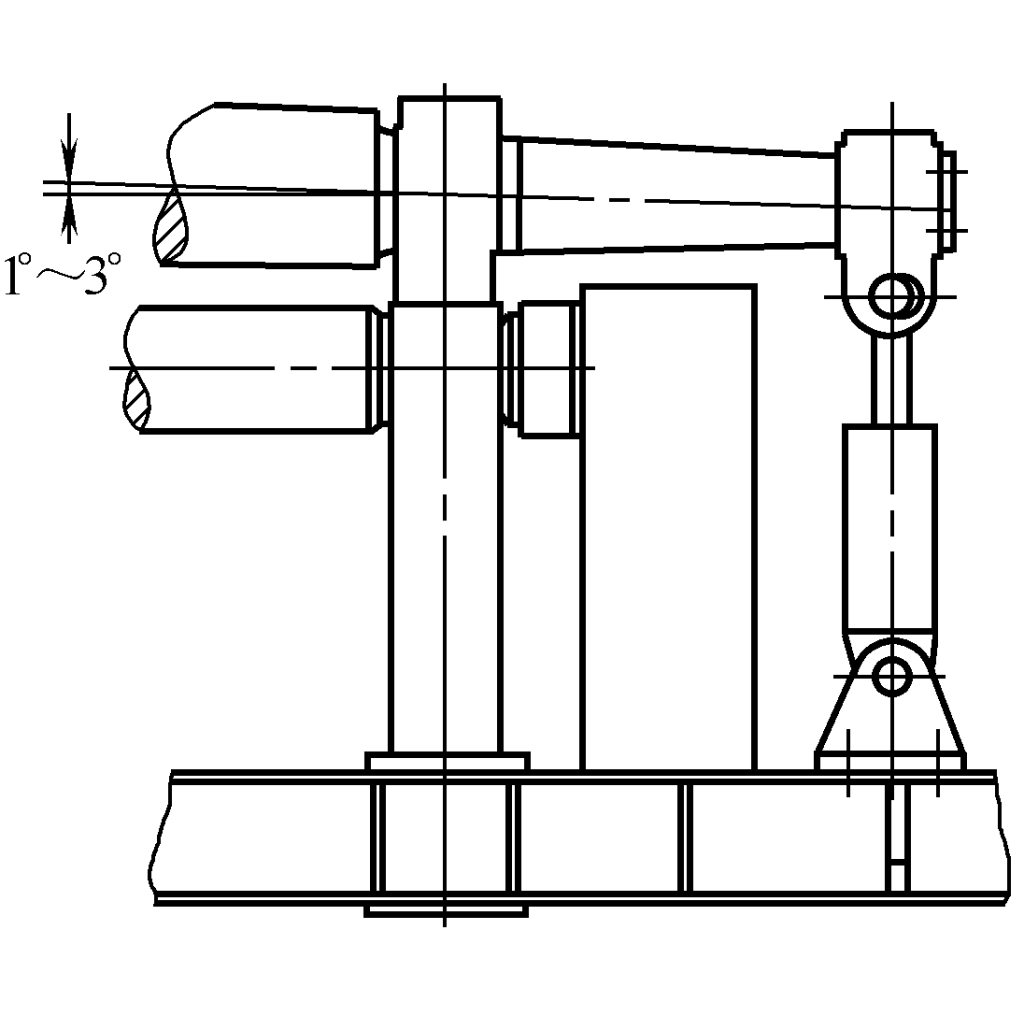

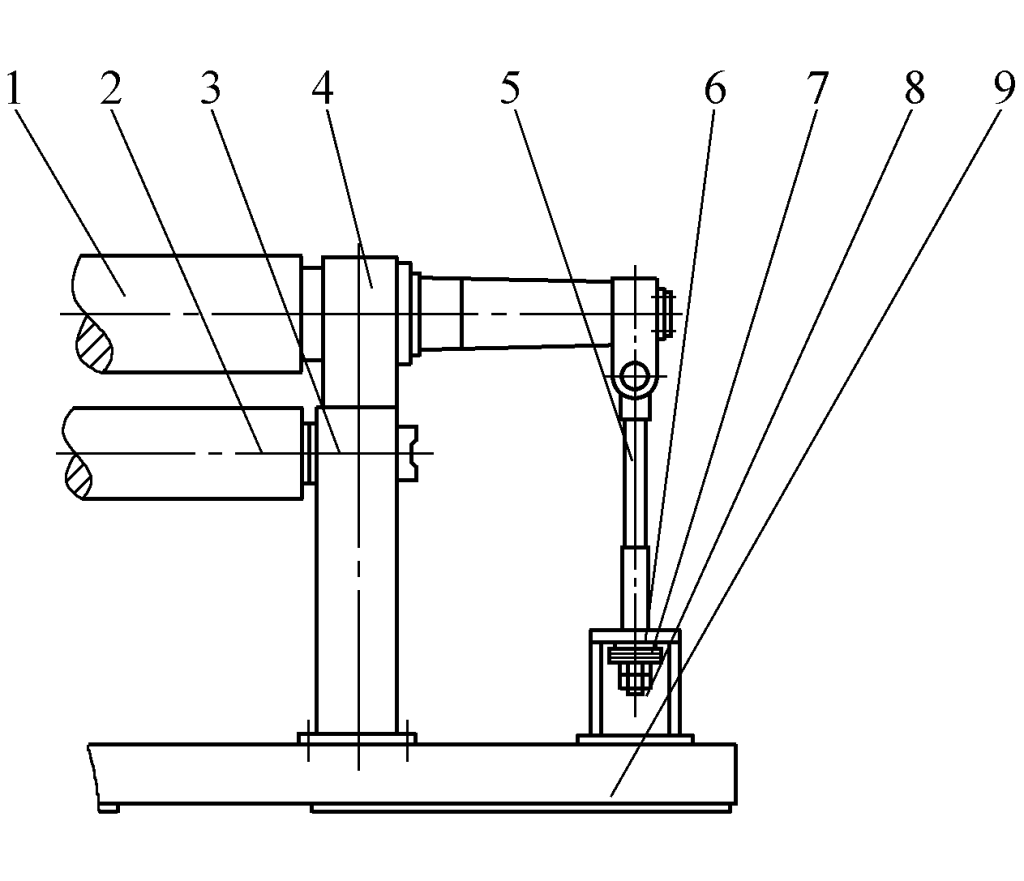

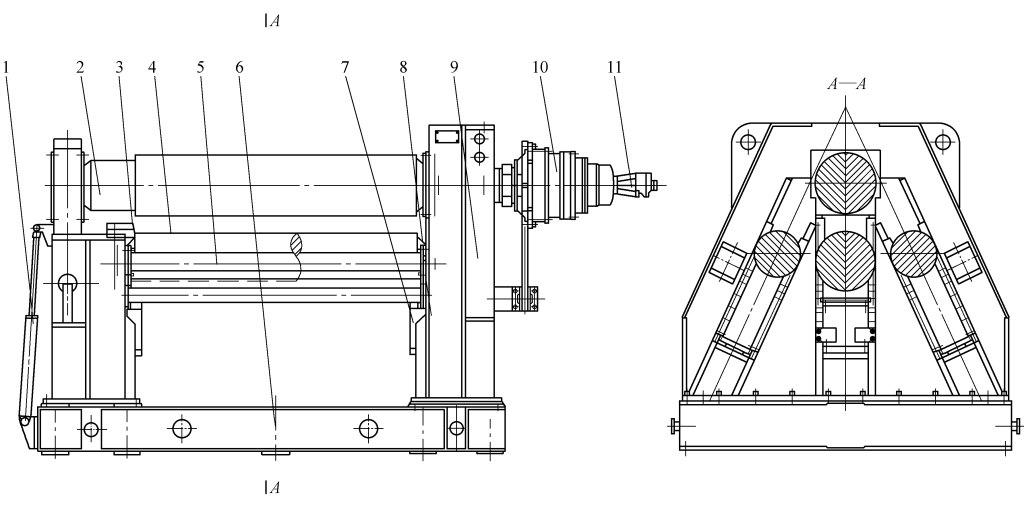

昇降機構は機械の駆動側に設置され、中・小型の板圧延機では手動の転倒機構や昇降機構が多く、大型の板圧延機では油圧駆動の昇降機構が多く(図3参照)、機械の排出側には油圧駆動のスライドレール式転倒機構が設置されている(図4参照)。

図5は皿ばねバランス機構である。駆動側の昇降機構と排出側の軸受傾動機構は、ロール成形された円筒状ワークピースをアンロードするために使用される。傾動機構はベアリング本体を85°~90°傾けることができ、昇降機構は上部作業ローラーを1°~3°持ち上げることができる。

1-上ローラー

2-下ローラー

3フレーム

4ベアリング・ハウジング

5-タイ・ロッド

6-サポート

7枚組スプリング

8-調整ナット

9マシン・ベース

幅の広い板を圧延する機械では、圧延されたワークの精度を向上させ、最小ロール径の範囲を拡大するために、上ロールにかかる最大力の約70%で上ロールのたわみに対する均一な荷重補償をあらかじめ設定する設計になっており、これによりロール本体が樽型になっている(図6参照)。また、一部の板圧延機では、上ロールの両端に逆圧下装置を追加して、一定の逆たわみをあらかじめ発生させ、作業荷重によるたわみを補償している。大型で幅の広い板圧延機では、作業ロールの剛性を高めるため、下ロールに1組または複数組のサポートロールを設けることがあります。

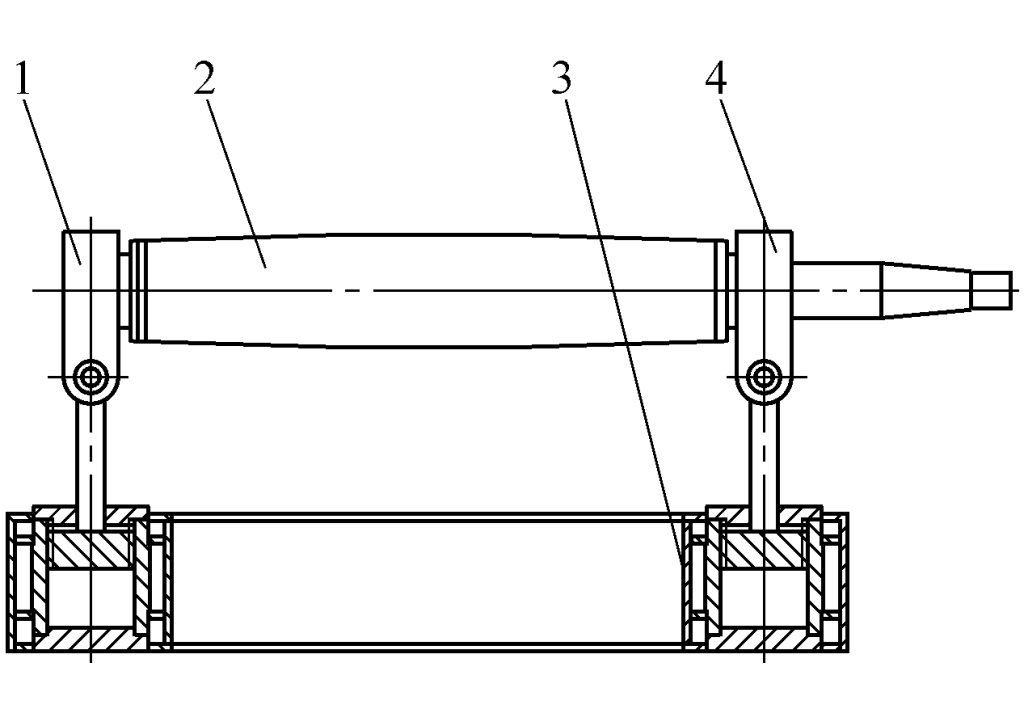

1-ティルティングベアリングハウジング

2-上ロール

3-ベースおよびメイン油圧シリンダー

4-右ベアリングハウジング

送り出しの際、被圧延材の母線を作業ロールの軸線と平行にするため、下ロールの胴部にセンタリング溝を開けるか、材料合わせ装置を追加することができる。

円錐形ワークピースの圧延用アクセサリーは、上ロールエンドの傾斜側またはフレームに取り付けることができます。円錐形ワークピースの展開はセクターであるため、小端部を摩擦ブロックまたは摩擦ホイールに強く押し付けて速度を下げ、大端部では速い線速、小端部では遅い線速を実現し、円錐形を形成することで圧延を実現できます。

熱間圧延と温間圧延は板圧延機の作業能力を拡大することができる。熱間圧延と温間圧延の要求がある場合、作業ロールの材料は一般的に熱間圧延作業ロールに使用される鋼を使用し、ベアリングは耐熱性がよく、十分な高温負荷容量があり、クリアランスが大きいものを選択し、ベアリングとその他の部品は断熱対策を講じ、シール部品は耐熱性がよく、グリースの選択は合理的でなければならない。

鋼板の熱間圧延の温度範囲は一般的に850~1050℃であり、赤脆性温度は避けるべきである。温間圧延の温度範囲は一般的に400~600℃であり、青脆性温度は避けるべきであり、再結晶温度以下である。

現在、板圧延機の制御方式は主に強電制御、NC制御、CNC制御がある。NC制御の場合、ローラーの昇降と移動は一般的に油圧トランスミッションを使用し、変位は高精度センサーによって測定され、PLCによって制御され、自動的に水平にされ、画面に表示され、水平と位置決めの精度は±0.2mmであり、簡単なデータ保存と編集機能が可能である。

CNC制御では、ローラーの昇降と移動は油圧で駆動され、変位は高精度センサーで測定され、PLCと産業用コンピューターで制御され、カラーモニターやタッチスクリーンに表示される。

板厚、板幅、ドラム径、降伏限界、補正係数(降伏限界関連等)等のパラメータをキーボードやタッチスクリーンから入力することにより、圧延回数、各ローラーのリフト量、変位量、各リフトの理論成形半径、各ローラーの荷重等をコンピュータが自動的に計算し、最適化することができる。

予備曲げ時には、理論上の最小残直刃値を出力することができ、画面の指示により、曲げ回数と予備曲げ直刃の長さを任意に選択することができる。コーン圧延時には、上ローラーの傾斜量を出力することができます。オペレータは計算されたプロセスパラメータを編集し、保存することができます。

1.左右対称上部調整3本ロール板圧延機

板圧延に必要な力と剛性に応じて、このタイプの機械は上ローラーが厚く、下ローラーが薄くなっています。幅の広い板を圧延する機械には、下部ローラーの剛性を向上させるためにサポートローラーが装備されています。このタイプの機種は、2つの下部ローラーが主駆動ローラーで、上部ローラーが受動ローラーです。円錐圧延装置を装備すると、円錐部品を圧延することができます。構造が簡単で操作が便利なため、広く使用されています。

2.非対称下部調整3本ロール板圧延機

この種の機械では、上下のローラの直径は一般に等しく、サイドローラの直径はわずかに細い。一般に、上下のワークローラーが主駆動で、サイドローラーは受動的です。下側のローラーとサイドローラーが駆動で、上側のローラーが受動的な機械もあります。下部ローラーとサイドローラーの昇降を実現するために、フレームに垂直と傾斜の摺動案内面が設けられ、構造が複雑になっている。

3.下段調整式3本ロール板圧延機

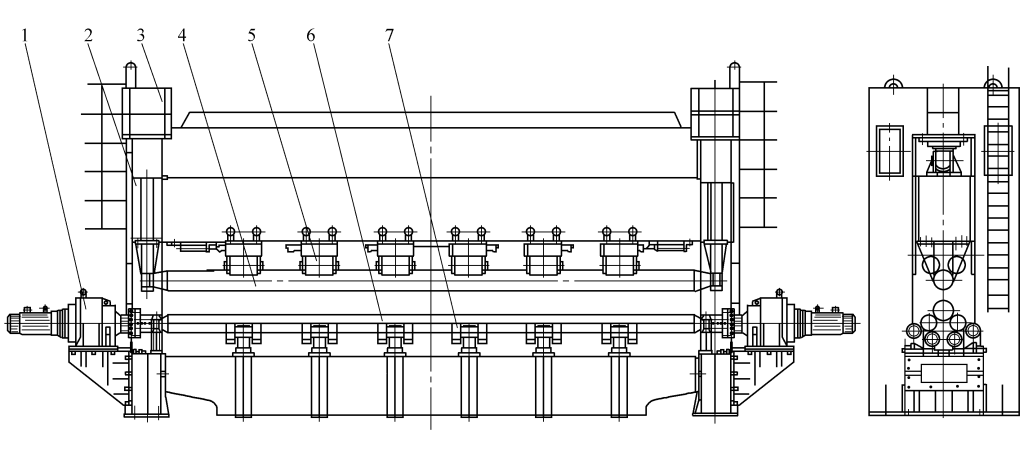

(1)横型下部調整3本ロール板圧延機

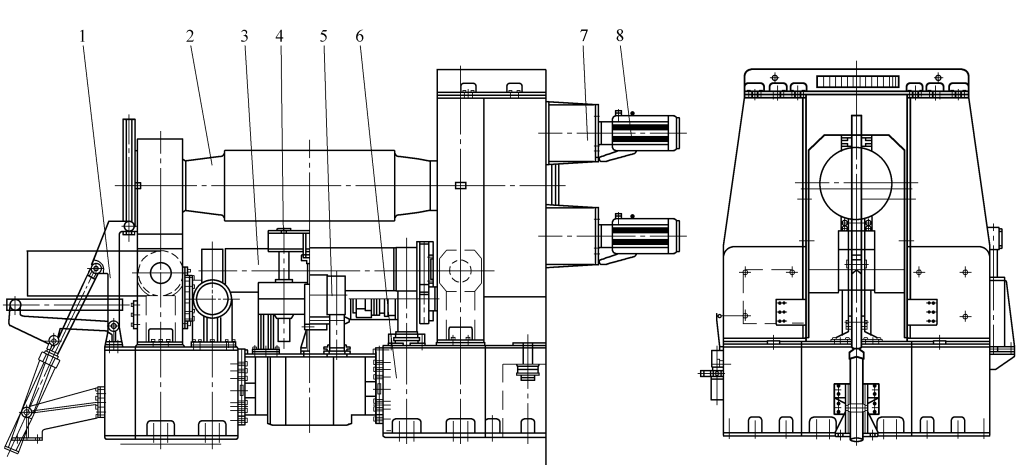

図7は,常熟鋼鉄(集団)鍛造機械有限公司(Changzhi Forging Machine Tool Factory)が設計・製造した W11XCNC-300/420×3200 横型ダウンアジャスタブル3本ローラ式厚板ベンディングマシンである.本機は一体型の水平構造である。軸受けボディは左右の大きいフレームの中に取付けられている基盤に取付けられている主要な油圧シリンダーのピストン棒に接続される。

1-傾斜装置

2-上ローラー部

3-下部ローラー部

4-材料整列装置

5-サポートローラー部

6-フレーム部分

7-遊星減速機

8-電気モーター

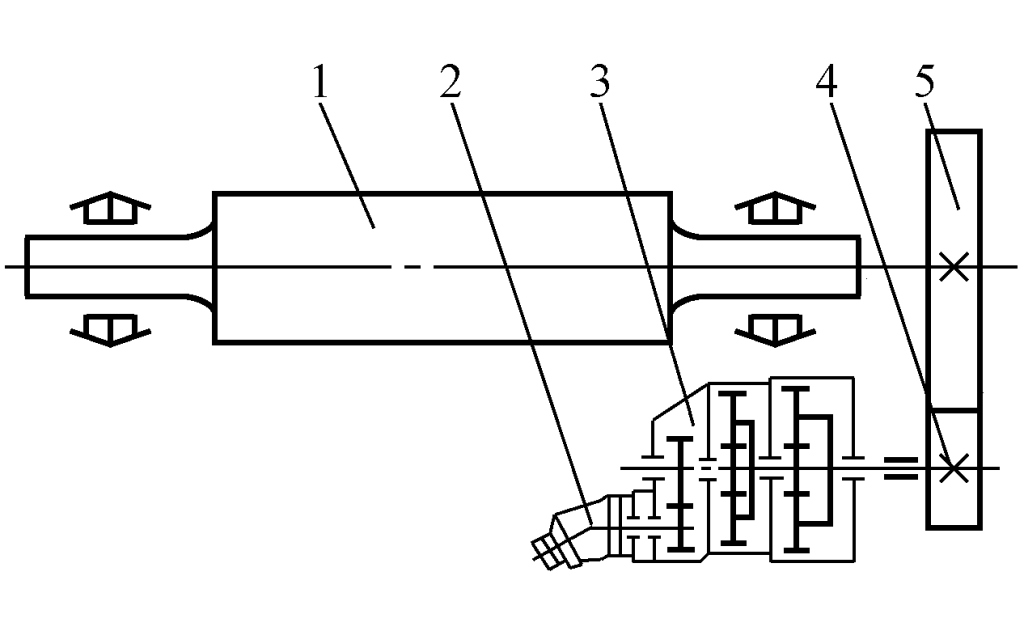

下部ローラーと水平移動する左右の小フレームが一体型ベース上に設置されています。機械の一端は転倒機構を備え、他端は3つの作業ローラーの伝動装置と、ワークの搬出を容易にする皿ばねのバランス機構を備えている。上部ローラーの昇降(図 6 参照)と下部ローラーの水平移動(図 8 参照)は油圧駆動です。

a) 2つの下部ローラーの個別の水平移動機構

b) 2つの下部ローラーの同時水平移動機構

1-下部ローラー油圧シリンダー

2-T型ガイドローラー

3-下部ローラー

4-下部ローラーフレーム

下部ローラーの水平移動には2つの形式があり、1つは同時調整タイプ(図8b参照)、もう1つは個別調整タイプ(図8a参照)である。前者は、中心距離を調整できるため、機械の処理能力範囲を拡大することができ、後者は、両方の下部ローラーが同じフレームに設置されているため、圧延中に水平方向の構成力が互いに相殺され、より良好な力状態が得られます。

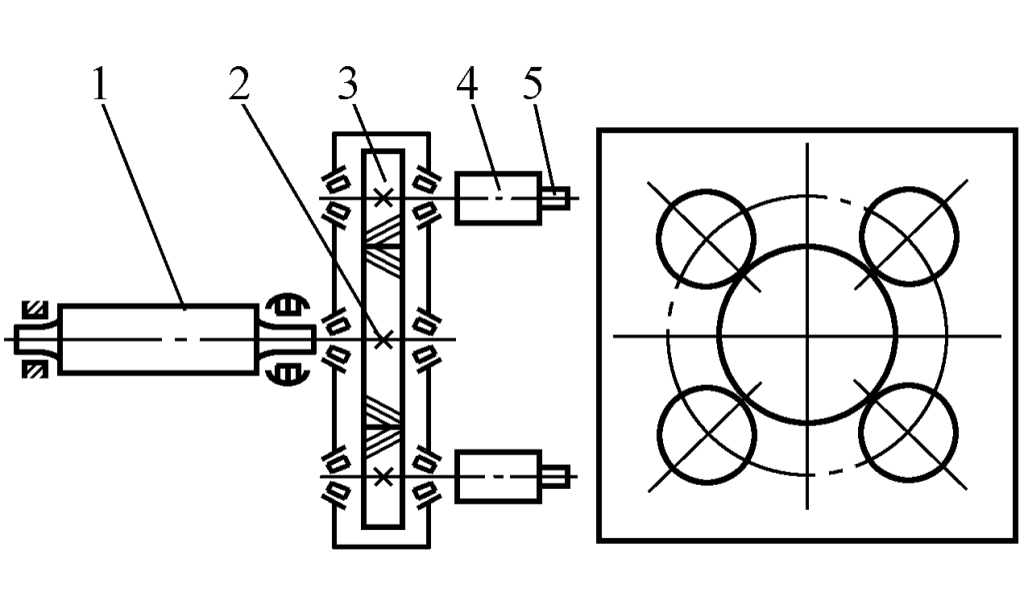

本機は、上ローラーと下ローラーを備えた3ロール式フルドライブである。上ローラーの回転運動は、遊星減速機を介して4個の電動モーターまたは油圧モーターで駆動される。この伝動装置は鋼板溶接ボックスの内外に設置され、上ローラとともに大型フレームの案内面に沿って上下動する(図9参照)。

1-上ローラー

2-大型ギア

3-スモールギア

4-遊星減速機

5-電気モーター

下部ローラの回転運動は、図10に示すように、遊星減速機を介して油圧モータで駆動される(小型機種では、低速高トルクの油圧モータで直接駆動することもできる)。この駆動装置は下部ローラフレームに取り付けられ、下部ローラ移動機構とともに水平方向に移動する。上ローラ駆動系、下ローラ駆動系ともに高速段にはブレーキ装置がある。

1-下部ローラー

2モーター

3-遊星減速機

4-スモールギア

5-大型ギア

3本ローラーのフルドライブ圧延機は、薄板や小径シリンダーの圧延でもスリップしにくく、圧延の幅が広がります。

(2) ダウンワードカーブ3本ローラー圧延機

主駆動装置は、電動モーターまたは油圧モーターによって駆動される多段歯車を介して2つの下部ローラーを回転させ、上部ローラーはチェーン伝動によって駆動される。曲げ加工中の上下ローラーの直線速度を一致させるため、チェーン伝動機構には安全クラッチ装置が設けられている。

板材を予備曲げする際に正確な位置決めを行うため、伝動系の高速段に制動装置を設けている。さらに、3つの作業ローラーをそれぞれモーター減速機で独立して駆動する伝動方式も採用できる。3つの作業ローラーはすべて従動ローラーであるため、シリンダー径の小さい薄板の圧延ではスリップが回避される。

下部ローラーの円弧昇降、傾斜ベアリングの起立と傾斜、材料処理装置の反転とリセットは、油圧ポンプステーションから動力が供給され、バルブグループを通して制御される。下部ローラの円弧昇降機構を図11に示す。油圧シリンダの力は、旋回アームを介して増加され、同仕様の傾斜下降調整昇降油圧シリンダと比較して、容積を 1/4 にすることができる。機械の精度を確保するため、ターニングアームには十分な強度と剛性が要求される。

1-油圧シリンダー

2-中心軸

3-下部ローラー

4-回転アーム

上部のローラーのバランスをとるメカニズムは上押しの様式を採用し、上部のローラーが傾く側面の軸受けハウジングが下った後水平に残ることを保障する。この機構は、軸受ブッシュ、転がり軸受、調整ねじ、ロックねじなどで構成されています。傾斜側の上部ローラーの端部には、円錐状ワークを巻き取るための付属品が取り付けられています。

4.4本ローラー式板曲げ機

4本ローラー式板曲げ機の上部ローラーは直径が大きく、下部ローラーの直径は一般的に上部ローラーよりわずかに小さいか等しく、サイドローラーは上部ローラーより直径が小さい。下部ローラーとサイドローラーは、両端の軸受体と油圧シリンダーを介して連結され、2つのフレームに取り付けられています。フレームには摺動案内溝が設けられ、油圧シリンダーまたは機械式伝動装置によって駆動され、下部作業ローラーと側部作業ローラーを案内溝内で直線的に移動させます。

下部およびサイドローラー軸受箱の下部は、円弧状の自動調心構造を採用し、作業ローラーの傾斜と昇降に対応している。主駆動部は一般に、遊星減速機または円筒減速機と第1段歯車伝動装置を介して、電気モーターまたは油圧モーターで駆動される(図12参照)。遊星減速機を介して油圧モータで駆動する場合は、遊星減速機を上ローラ軸端に直結し、トルクアームを備えた構造が一般的である。

1-傾斜装置

2-上ローラー

3コーン圧延装置

4-下部ローラー

5面ローラー

6ベース

7-下部ローラー油圧シリンダー

8-サイドローラー油圧シリンダー

9フレーム

10-遊星減速機

11-油圧モーター

フレームは、鋼板溶接部品からなるクローズドフレームとオープンフレームから構成される。大型と中型の4本ロール曲げ機では、板端部の予備曲げ時に下側ローラーの支持力を高め、下側ローラーのたわみ変形を補正するため、下側ローラーの中間に支持ローラー装置が設置される。サポートローラーは油圧シリンダーにセットされ、サポート力の調整は油圧駆動によって実現されます。

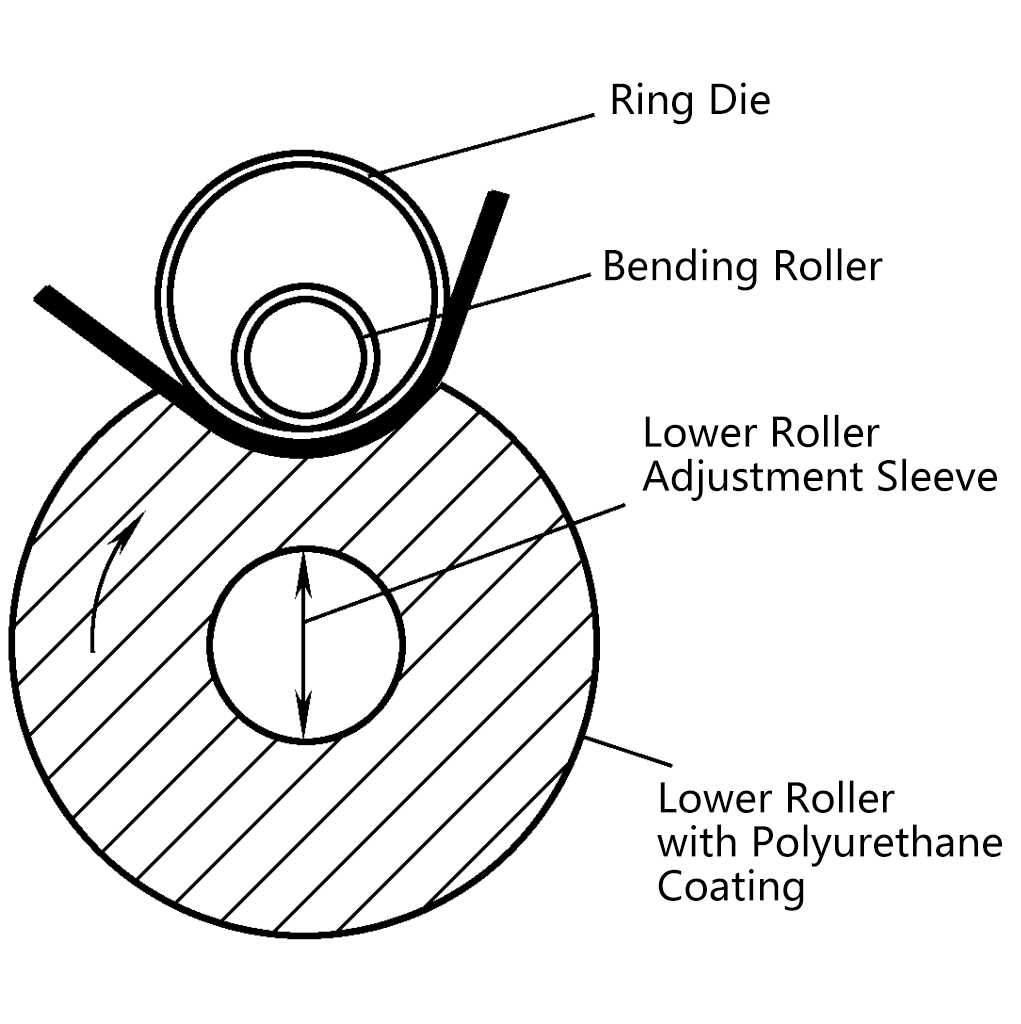

5.二本ロール板曲げ機

図13は、2ロール板曲げ機の動作原理を示す。曲げ加工中、上ロールは回転ポンチとして機能し、下ロールは可動ダイとして機能する。上ロールが下ロールに押し込まれる深さ、すなわち弾性層の変形量は、形成される曲げ半径を決定する主なプロセスパラメータである。押し込み量が大きいほど曲げ半径は小さくなるが、押し込み量がある値に達すると、曲げ半径は押し込み量の影響を受けなくなり、安定する傾向がある。

安定範囲」内では、ロールにかかる圧力の大きさが、ロール直径を決定し、曲げモーメントを計算し、駆動力を決定する主な根拠となる。弾性ロールの被覆材料は、一般にポリウレタンポリマーである。

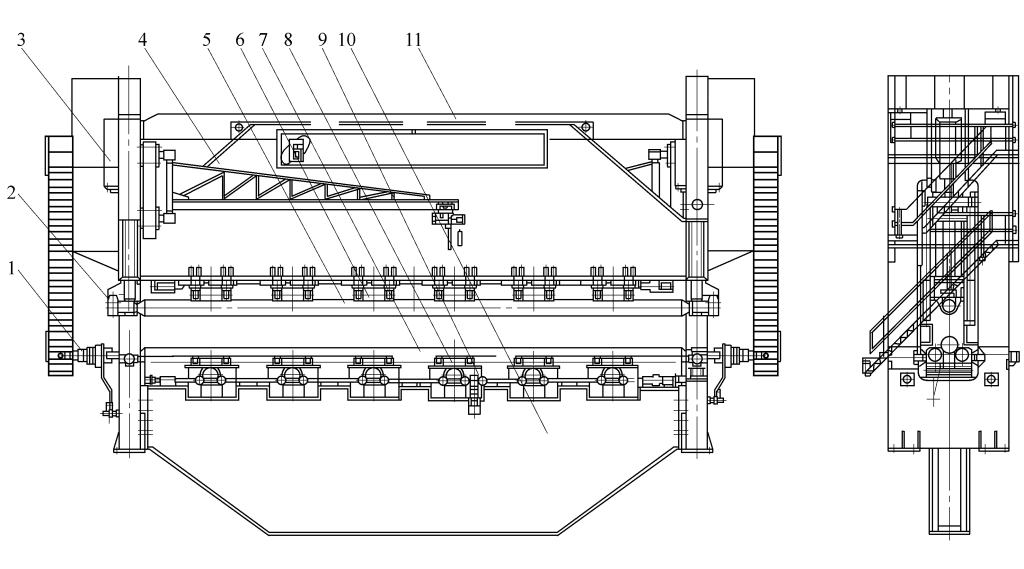

6.クローズド(マリン)3本ロール板曲げ機

フレーム(左右フレーム、ベース、コネクティングビームなど)、上クロスビーム、上作業ロール、上サポートロール、下作業ロール、下サポートロール、上ロール昇降装置、潤滑装置、油圧装置、電気装置などで構成される。一般に、2つの下部ロールは駆動ロールである。

(1)クローズド(マリン)対称調整3本ロール板曲げ機

図14は W11TNC-32×13500 クローズド(マリン)3本ロール板曲げ機の外観図である。本機の2本の下ロールは、両端から減速機を介して電動機または油圧機で駆動される。本機は構造が簡単で、操作が容易であり、最も広く使用されている。

1-メインドライブ

2ラック

3-メイン油圧シリンダー

4-上ローラー

5-上部ローラーサポート

6-下部ローラー

7-下部ローラーサポート

(2) クローズド(マリン)横型ダウンアジャスタブル3本ローラープレート曲げ機

クローズド(海洋)水平ダウン調整可能な3ローラプレート曲げ機は、2つの構造を含んでいます:2つの下部ローラは独立して調整することができ(調整可能な中心距離)、2つの下部ローラは同時に水平方向に移動することができます(固定中心距離)。

図 15 は、常熟鋼鉄(集団)鍛造機械製造有限公司(Changzhi Steel & Iron (Group) Forging Machinery Manufacturing Co.(Changzhi Forging Machine Tool Factory)が開発したクローズド横型ダウンアジャスタブルプレートベンディングマシン(Model W11TXNC-22000kN×16000mm)である。この機械はある特定の範囲内の円弧または円錐形の工作物を曲げ、予備曲げるための版曲げ機械として適用範囲が広いです; それはまたとして使用することができます。 プレスブレーキ曲げ型を使って鋼板を曲げる。

1-メイン駆動システム

2フレーム

3-メイン油圧シリンダー

4-アッパー・クロスビーム

5-上ワークロール

6-アッパーサポートロール

7-ワークロール下部

8-ロアサポートロール

9-下ロール横移動装置

10-下部クロスビーム

11-接続ビーム

この機械は調節可能な油圧式予備曲げ装置を備えており、油圧シリンダーを通して勾配の異なるくさび機構のサポートローラーを押し、上下の作業ローラーを予備曲げさせ、上下のビームの変形を補正する。2つの下部作業ローラーとそのサポートローラーの長手方向中心線位置は相対的に調整でき、同じ作業ローラーと対応するサポートローラーの水平移動は、モーター減速機とスクリュー昇降機構を介して同期化されます。

上部作業ローラー、サポートローラー、上部ビームの垂直および傾斜昇降は、フレーム上部に設置された主油圧シリンダーとフレーム内側に設置された2つの戻り油圧シリンダーによって駆動され、主油圧シリンダーと戻りシリンダーはともにプランジャーシリンダー構造を採用しています。本機の下側の2つの作業ローラーは駆動ローラーで、それぞれ独立した油圧モーターと遊星減速機によって両方向に駆動される。

本機はマイクロコンピュータにより制御され、圧延・曲げ時の板厚、板幅、降伏限界、最小圧延半径等のプロセスパラメータに基づき、上ローラ圧下量、下ローラ水平位置、上下ビームの補正量等のパラメータを設定でき、編集・記憶等の機能を有する。

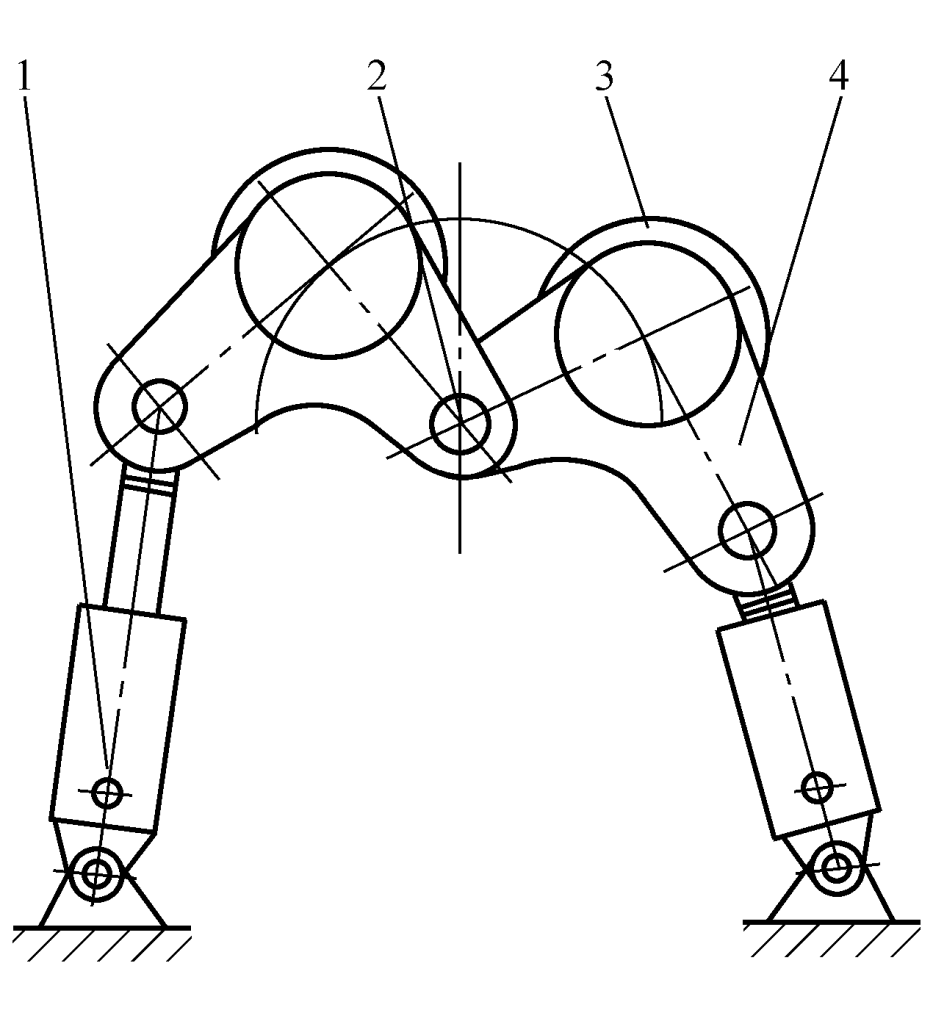

IV.板圧延フレキシブル加工装置

板圧延フレキシブル加工ユニットは一般的に、前部に板材の前処理、後部に完成品の搬送設備を備えたCNC板圧延機から構成され、1台または数台のコンピュータから構成される制御システムによって制御され、自動板圧延加工ユニットを形成する。このユニットは、情報の流れと材料の流れをCNC板圧延機システムに統合し、小ロット処理の自動化を実現することができ、高精度、高効率、高柔軟性の理想的な製造システムとなっています。

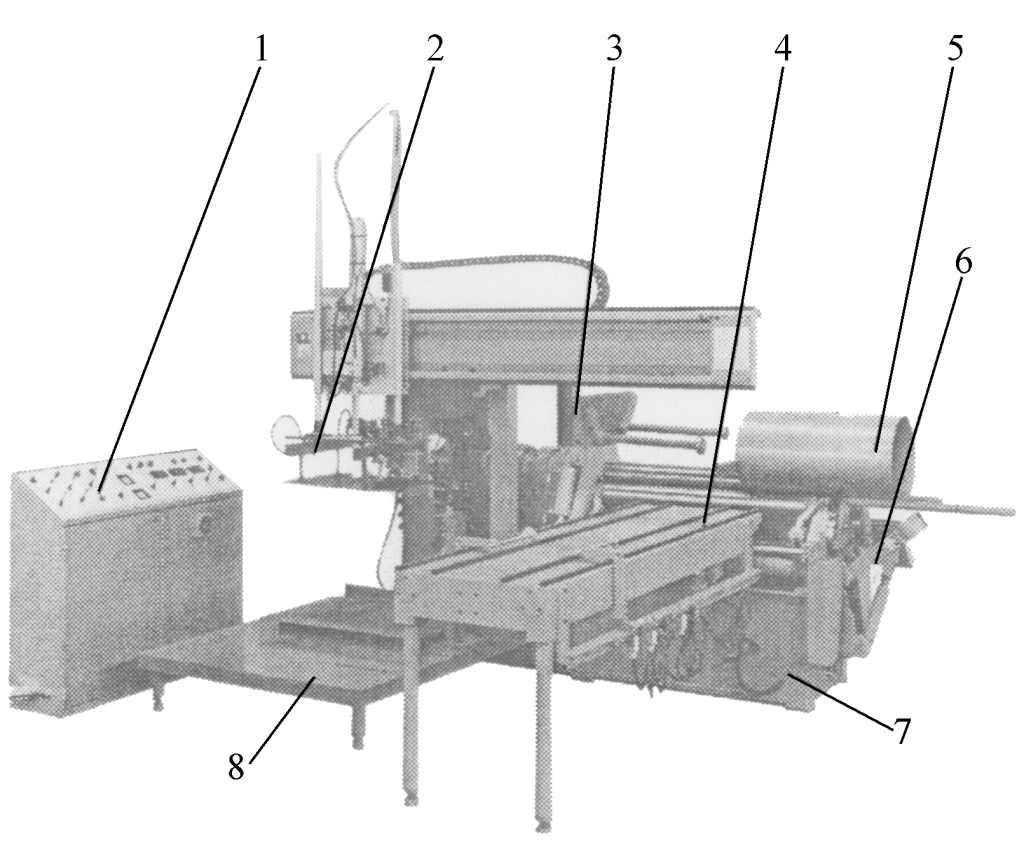

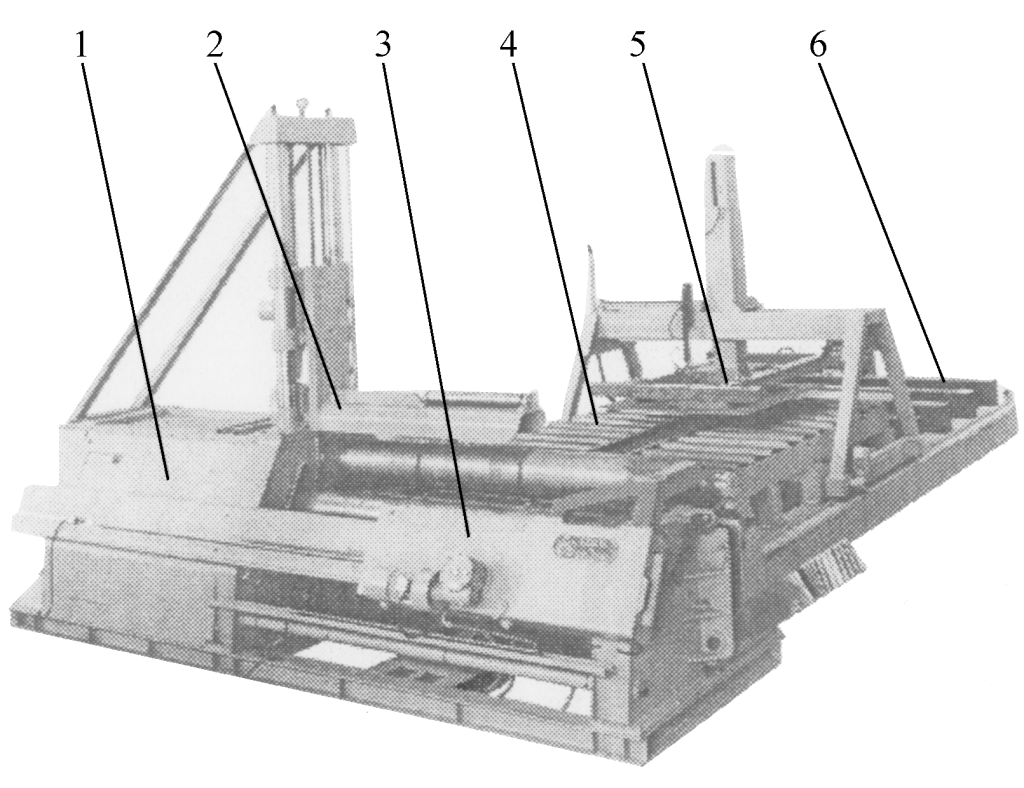

図16と図17は、板圧延フレキシブル処理ユニットのレイアウトを示している。ユニットは主に、板材保管プラットフォーム、ローディングロボットアームローディングワークステーション、サポート装置、アンローディング装置から構成される。板圧延中、ローディングロボットアームは板材を板材保管プラットフォームからローディングワークステーションに運び、そこでロボットアームは板材を整列させ、板圧延機に送り込む。

1-電気キャビネット

2-ロボットアーム

3-サポート装置

4-作業台

5-ワークピース

6-アンローディング装置

7板圧延機本体

8枚積み金属製スタッキング・テーブル

1-板圧延機本体

2-サポート装置

3-アンローディング装置

4-供給ローラーコンベア

5-ローディングロボット

6枚重ね金属製スタッキング・テーブル

圧延工程では、圧延ワークの形状、板厚、シリンダー径に応じて、ロボットアームが常にワークの内側、または内側と外側の両方に密着し(全自動設定)、ワークの曲率変化に合わせてワークが成形されるまで連続的に支持・密着します。

その後、主機の傾斜機構のベアリングハウジングが傾斜し、搬出ロボットアームがワークを押し出し、搬出ロボットアームがワークを掴んで完成品作業台に送り、主機と各位置のロボットアームが元の位置に戻り、次のワークの圧延に備える。上記の構成に加えて、一部のフレキシブル板圧延加工装置には、板金アライメント、円筒検査、溶接などの設備を装備することもできる。