I.概要

スタンピングプロセスとは、スタンピング加工における様々なプロセスの総体であり、スタンピング部品の製造プロセスにおける各プロセスの実行ルールを記述したものである。

完全なスタンピング・プロセスには、スタンピング・ブランクの準備工程(切断、ブランキングなど)、スタンピング成形工程(曲げ、絞り、フランジング、トリミング、パンチング、バルジング、シェーピングなど)、補助工程(潤滑、バリ取り、熱処理など)、およびこれらの工程を完了するために使用される装置や金型、対応するプロセス・パラメータが含まれる必要があります。

プレス工程の品質は、プレス部品加工技術の合理性、必要な金型の数と複雑さ、原材料の利用率、プレス部品の品質と生産性、その他の主な経済的・技術的指標を直接決定するため、プレス工程を正しく合理的に策定することは、非常に重要な技術的課題である。良い プレス加工 は、適格なプレス部品の生産を保証するだけでなく、最高の経済的・技術的指標を持つことも要求される。

同じプレス部品でも、複数のプレス工程を経て適格な部品が製造されることがある。この場合、プレス工程の複雑さ、金型や設備の消費量、原材料の利用率、生産効率、不良品が出る可能性(製品の品質保証条件)、環境への影響などを考慮して、最適なプレス工程を選択する必要がある。

スタンピング工程設計の主な内容は以下の通り:

1.プレス部品の分析

プレス部品の材料、厚さ、幾何学的形状、サイズ、要求精度、その他の要素は、プレス部品のプレス加工特性を形成する。これらはスタンピング工程を策定するための基本条件であり、使用すべきスタンピング工程の種類、量、順序を決定する。したがって、プレス工程を策定する際には、これらの基本要素を注意深く分析する必要がある。

プレス部品の分析では、プレス部品の加工性が研究の焦点となる。一方では、プレス部品の形状や寸法精度がプレス工法で完成できるかどうかを示し、他方では、最も簡単で便利なプレス工法で製造できるかどうかを意味する。

スタンピングプロセスを正しく分析するには、様々な側面を総合的に考慮する必要がある。製造工程 プレス部品 は、多くのスタンピング方法を含む可能性があり、使用されるスタンピング方法が異なるため、その加工性の内容も異なる。同じ部品であっても、生産条件、設備状況、金型製造能力、生産単位の生産技術の伝統と習慣が異なるため、そのプレス加工性の意味も異なる。

従って、プレス部品の加工性を分析する際には、一般技術者によく知られている原則(例えば、最小打ち抜き直径、最小 曲げ半径パンチ間の最短距離など)、先に述べた様々な条件も分析・研究の範囲に含める必要がある。

また、プレス生産技術水準の向上や新しいプレス加工方法の進歩により、プレス部品加工性の概念や評価基準が変化することもあり、プレス部品加工性の意味は不変ではない。

プレス部品の加工性の分析に基づき、必要に応じて、(プレス部品の機能的用途を確保するという条件の下で、)プレス部品自体の構造やサイズを変更することで、プレス工程や金型構造を簡素化し、材料消費量を削減し、プレス部品の品質を向上させ、最終的にプレス部品の生産コストを削減するという目標を達成することを検討することが可能である。この方法が非常に効果的であることは、多くの製造例が示している。

2.原材料の選択と準備

プレス部品の原材料の種類と等級は、通常、機能的用途に基づいて製品設計時に決定される。しかし、どのような形状の原材料(シート、ストリップ、ブロック、コイル)を使用するかは、スタンピング工程における準備工程を決定するだけでなく、スタンピング工程全体の経済的・技術的レベルにも影響し、無視できない問題です。

一方、プレス部品の成形工程が円滑に完了するかどうか、プレス部品の寸法精度が保証されるかどうかは、時としてシート材料のプレス性能、シート材料の幾何学的形状や寸法精度に直接依存する。従って、スタンピング変形の特性と要求に基づいて、原材料の種類と等級を正しく選択することも必要である。

3.変形プロセスの決定

変形プロセスの決定は、スタンピングプロセスフォーミュレーションの核心的な内容であり、その成功の鍵であり、非常に重要である。変形工程の決定には、変形工程の種類とパラメータ、変形工程の順序を決定することが含まれる。変形プロセスを決定する作業では、スタンピング変形の基本法則に従うことが必要である。

4.補助工程の決定

スタンピング生産で使用される一般的な補助工程には、工程間熱処理、洗浄、バリ取り、潤滑、表面処理などがある。

熱処理工程は目的に応じて、主に板材の塑性加工性を向上させる焼鈍と、主に変形抵抗の低減を目的とする焼鈍に分けられる。焼鈍温度と保持時間は、材料の種類、ブランクの大きさ、焼鈍目的の要求などによって決定される。

バリを除去する一般的な方法には、手バリ取り、バレルバリ取り、研磨などがある。これらの方法の選択は、プレス部品の形状、サイズ、生産量によって決まります。

5.金型タイプの選択

金型の種類と構造は、完成させる必要のあるスタンピング工程によって決定されるだけでなく、生産量とも密接な関係がある。大量生産では、複雑な多工程の金型を使用することができる。金型のコストは高いが、生産効率が高いため、プレス部品のコストを下げることができる。小ロット生産では、単純な金型や汎用金型を使用することが多い。

6.スタンピング装置の選定

プレス部品の形状、大きさ、完成させるプレス工程の内容から、必要なトン数、ストローク、シャットハイト、ワークテーブルサイズなどを決定することができ、設備仕様選定の基礎となる。

スタンピング装置の種類の選択は、主に生産量によって決定される。中・小ロット生産では、様々なタイプの汎用プレスが使用される。大量生産では、生産性の高い、マルチステーションプレス、高速プレス、プレス自動化ラインなどの特殊プレス設備を採用することができる。

7.機械化と自動化スキームの選択

プレス生産工程における機械化・自動化は、労働生産性の向上、コスト削減、安全生産の確保などの基本的な対策であり、十分な注意が必要である。中・小ロット生産では、汎用プレスに自動供給機構を備えた方式を採用することができ、大量生産では、自動化された専用プレスや複数の自動プレスで構成されるスタンピング自動生産ラインを採用することができる。

8.プレス部品の品質検査方法の決定

プレス部品の品質検査は、プレス加工の設計プロセスにおいて重要な側面である。プレス部品の品質は、原材料の性能、プレス設備や金型の信頼性によって保証され、比較的安定していますが、部品ごとに検査する必要はありません。

しかし、プレス機械は生産性が高いため、品質に問題が発生し、タイムリーな対策を講じなければ、短期間に大量の廃棄物が発生し、大きな経済的損失につながる可能性がある。

したがって、スタンピング工程を設計する際には、信頼性の高い品質管理手段を確保する必要がある。生産性の高い自動スタンピング・ラインでは、「オンライン検査」を確実にする方法をさらに実施すべきである。前述の課題のうち、より複雑な2つの課題については、以下のように分析している。

II.スタンピング変形プロセスを決定するための原則

スタンピングの変形工程はスタンピング工程の主要な内容であり、その合理性がスタンピング工程の成否を直接決定する。

1.それでは、スタンピングの変形プロセスを決定する際に従うべき主な原則について説明しよう。

(1)各変形工程の変形ゾーンにおける最大変形度は、その限界値(成形限界)を超えてはならない。プレス部品の幾何学的特性に基づいて、使用するプレス変形プロセスの種類を決定することができる。スタンピングブランクの形状とサイズが決定された後、すべての成形を完了するために必要な変形度の合計を決定することができます。

プレス変形工程の限界変形度(成形限界)を知ることで、必要な変形工程数を決定することができます。このとき、各工程の変形ゾーンの変形度が限界値を超えないようにすることが、変形工程数を決定する原則である。

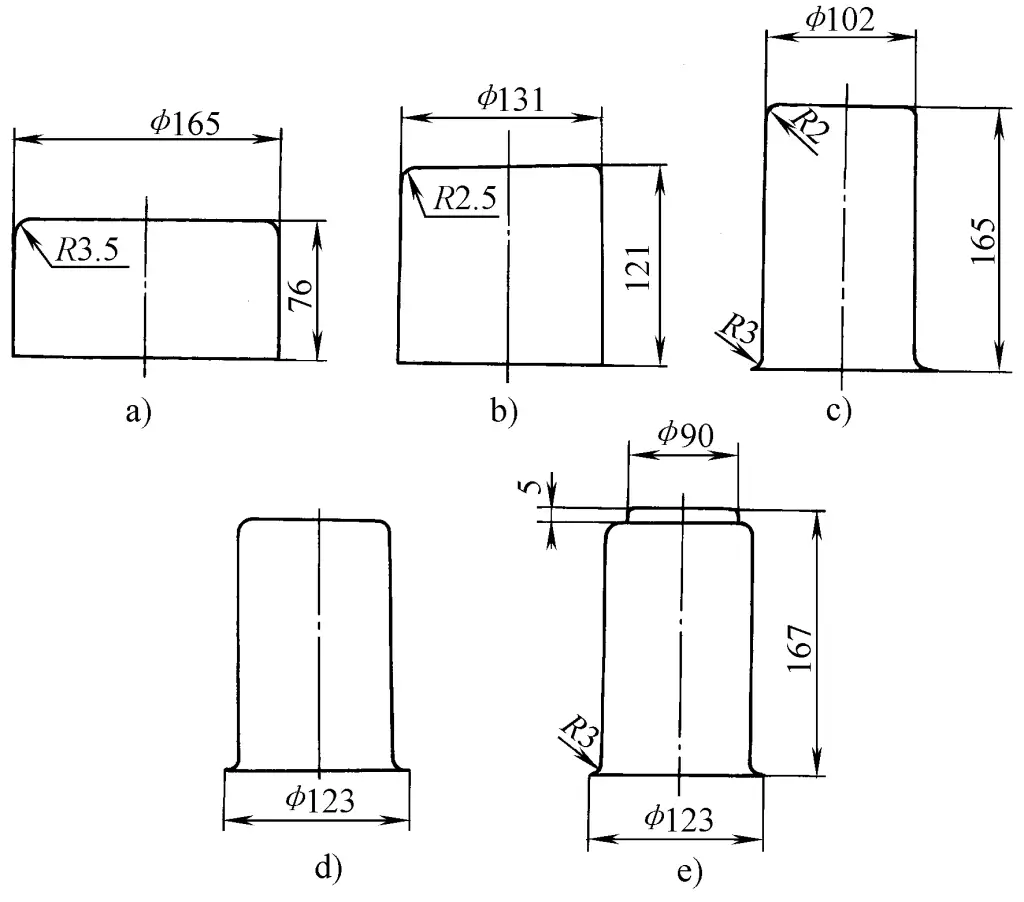

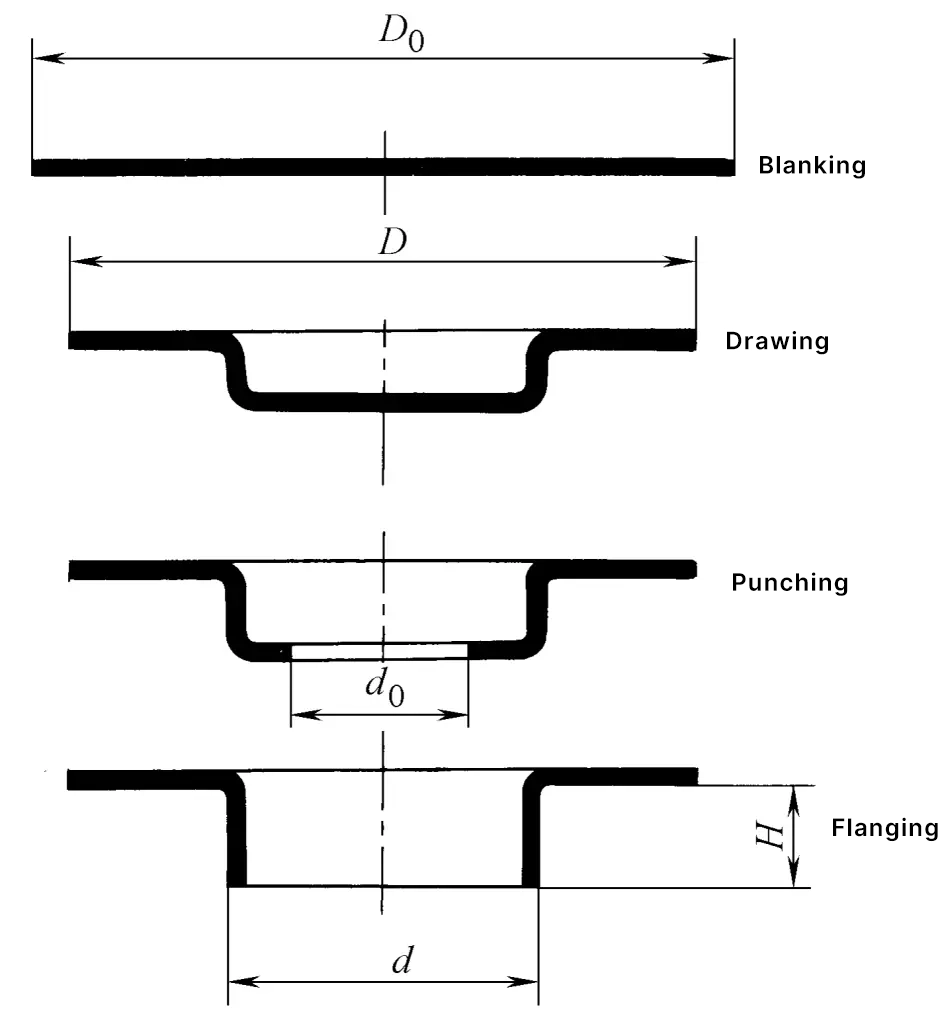

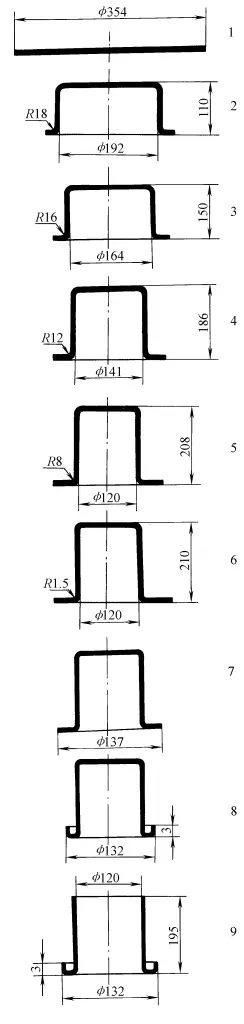

図1eは、厚さ0.7mmの低炭素鋼板で作られた円筒形のプレス部品である。このプレス部品の幾何学的特性から、使用する変形プロセスは深絞り加工に決定される。等面積の条件で計算すると、必要な円形ブランクの直径は275mmである。

この材料の極限絞り係数と部品の総絞り係数を基に計算すると、合計3回の絞り加工が必要となる。部品底部の突起は1回の変形工程で形成できる。従って、この部品のプレス工程は、ブランキング、第一絞り、第二絞り、第三絞り、トリミング、底部成形と決定される。

大ロット生産を考慮し、型抜きと第一絞り工程を一体化し、型抜き・絞り複合金型で完成させる。最終的に決定したプレス工程と、各工程間の半製品の形状・寸法(変形結果)を図1に示す。

a) ブランキング、第1ドローイング

b) 2回目の抽選

c) 3回目の抽選

d) トリミング

e) ボトムフォーミング

(2) 各成形プロセスのプロセスパラメータと変形条件は、プレス変形傾向の法則に従うべきであり、ブランクの変形すべき部分(変形ゾーン)を相対的に「弱い部分」にし、その成形プロセス中にブランクの変形ゾーンが所定の方法で変形するようにする。

異なる形状や大きさのブランクは、異なる成形工程で、異なる力条件とその部分に可能な変形モードを持ち、その変形傾向法則の内容や条件も異なる。

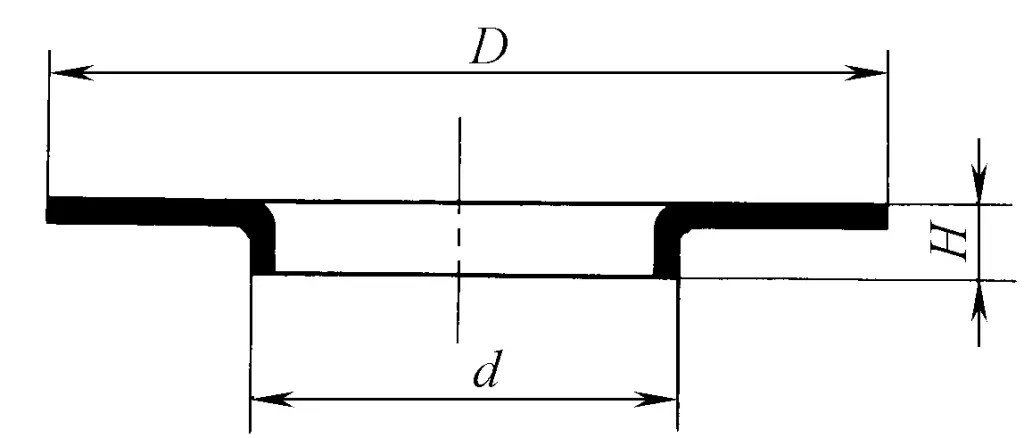

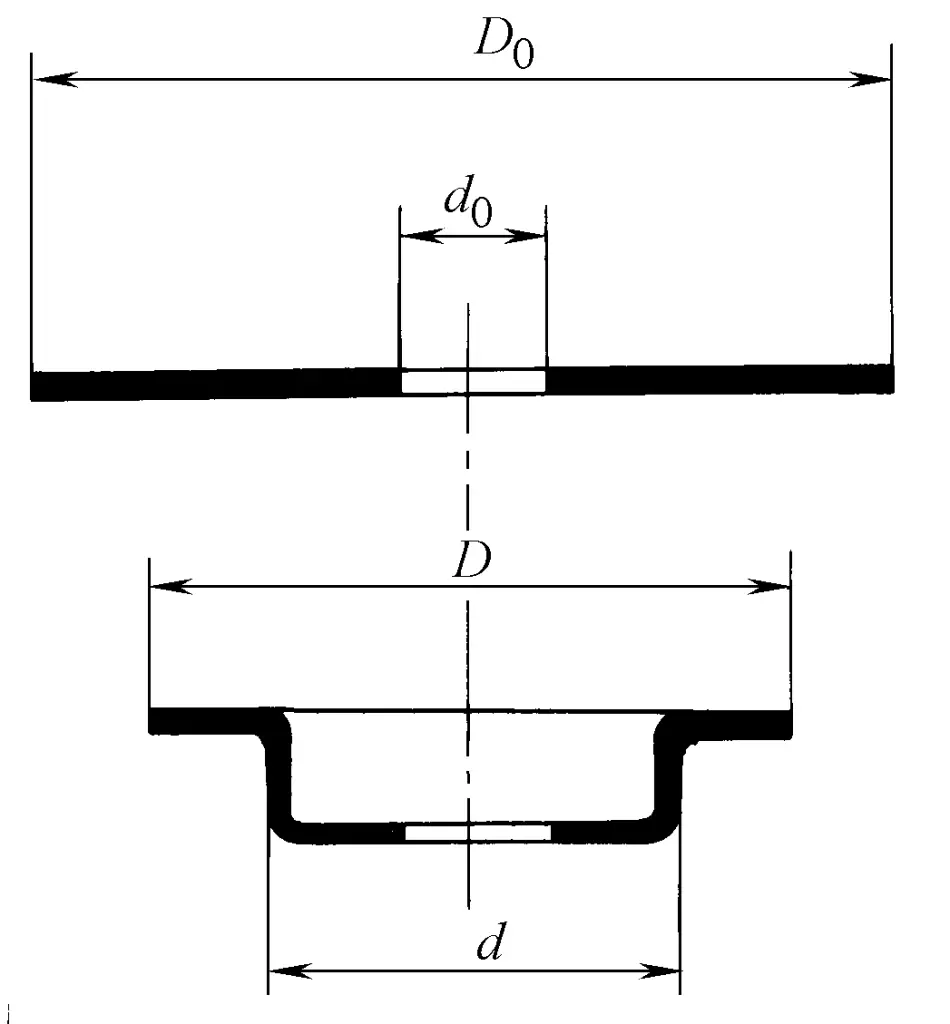

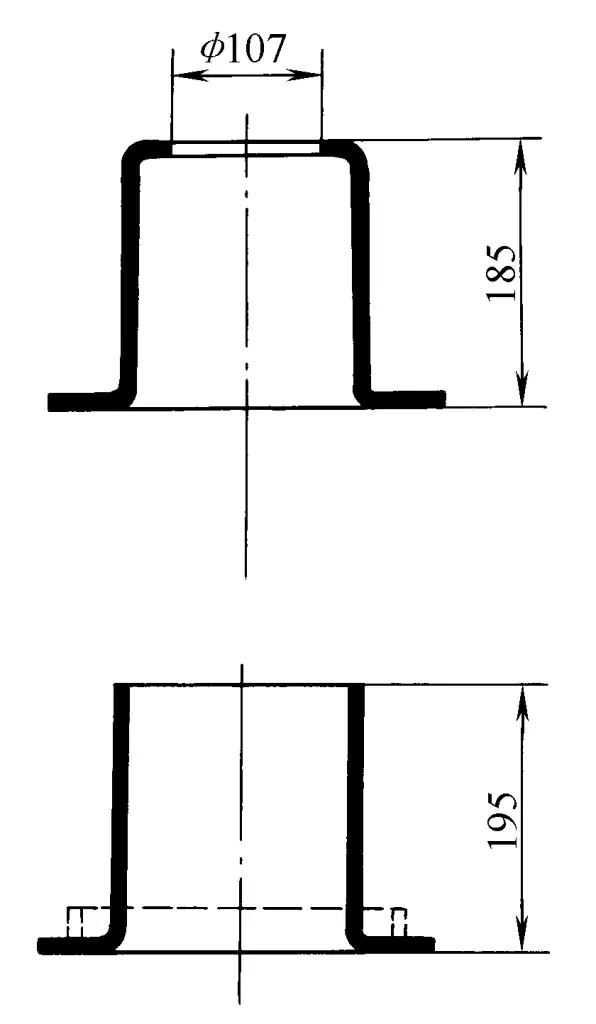

図2に示す円形の穴フランジを持つ部品は、単純な形状ではあるが、部品間の寸法関係が異なるため、変形傾向が異なる可能性があり、適格な部品を製造するためには、全く異なるスタンピング工程(スタンピング成形作業)を使用する必要がある。

図2の部品の外径Dが比較的大きく、フランジ加工後のフランジの高さHが比較的小さい場合、変形前のブランク各部の寸法関係(ブランクの外径Dと内孔dの関係)から、プレス変形傾向の法則を利用すれば、"リング状のブランクからフランジ加工で直接成形するプレス加工が利用できる "と判断できる。

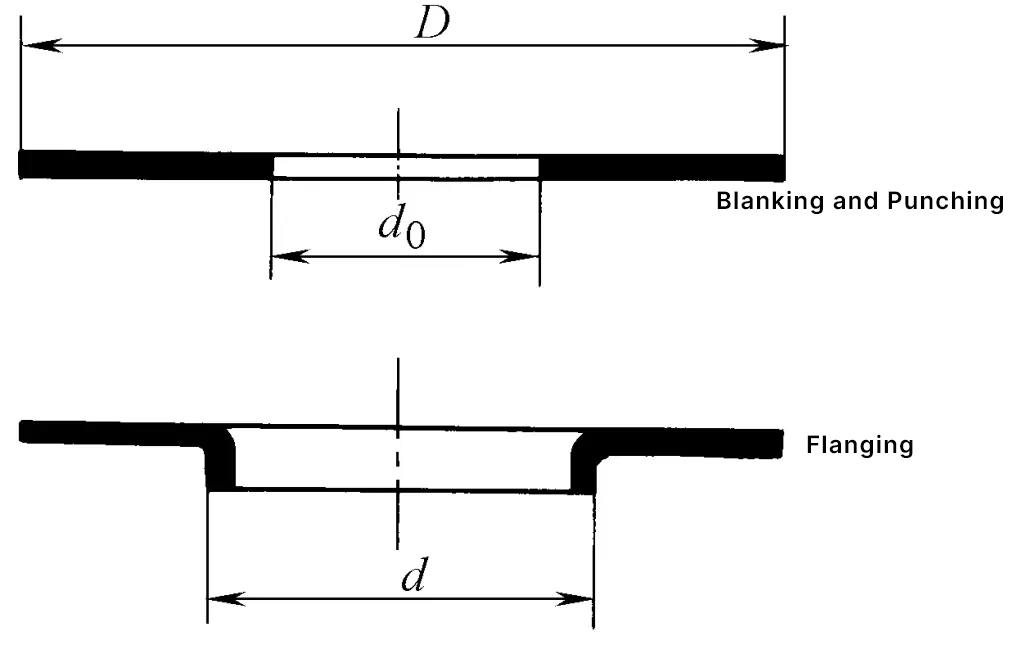

したがって、使用するスタンピング工程は、ブランキング、パンチング、フランジングと決定できる(図3参照)。生産量が多い場合は、ブランキングとパンチングの複合金型を使用して、ブランキングとパンチングを1つの工程にまとめることができる。金型と設備の条件が許せば、ブランキング・パンチング・フランジングの複合金型を使って、ブランキング、パンチング、フランジングを1つの工程にまとめることもできる。

この部品の外径サイズDが比較的小さく、フランジ加工後のフランジの高さHが比較的大きい場合、スタンピング変形傾向の法則によれば、発生する変形はブランク内部のフランジ変形ではなく、ブランク外縁の絞り収縮変形である可能性がある。従って、図3に示すスタンピング工程では、適格な部品の加工を確保することができない。

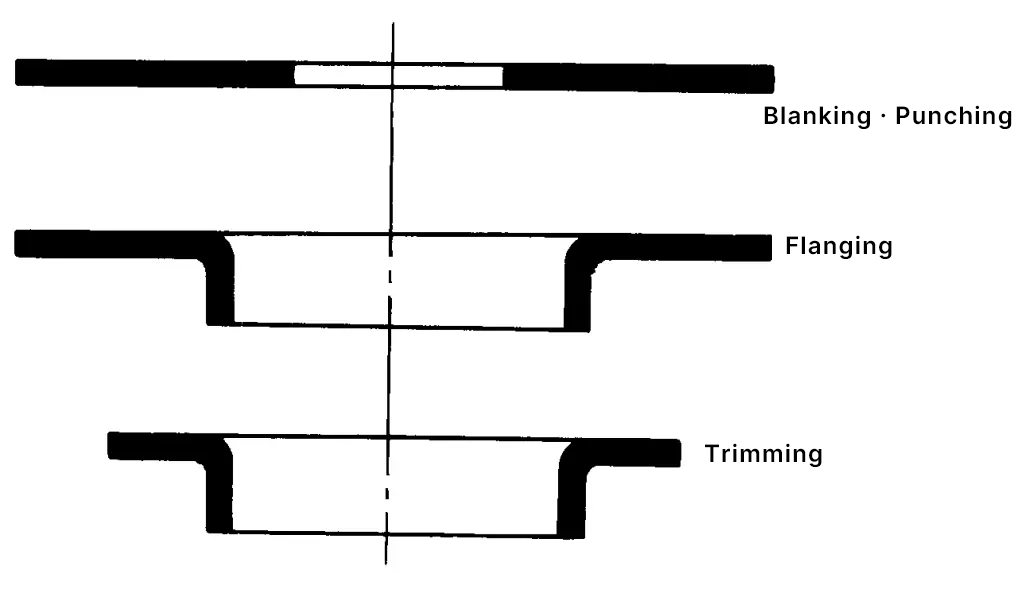

この場合、スタンピング変形傾向の法則の原則に従って、フランジング工程中にブランクの外径が収縮しないように、ブランクの外径サイズを適切に大きくする必要がある。最後に、フランジ加工が完了した後、必要な外径寸法を達成するために、トリミング作業が追加されます。したがって、合理的なスタンピング工程は、ブランキング、パンチング、フランジング、トリミングとなる(図4参照)。

このような部品には、別のスタンピング工程を使用することもできる。すなわち、まず帯材を適切に広げた状態で打ち抜きとフランジ加工を行い、次にブランキング加工で帯材からブランクを切り離す。この工程では、トリミング作業を1回省くことができる。どちらのプレス加工法も適格な部品を加工することができるが、使用する金型の構造、位置決め、操作方法などに多くの違いがある。

生産条件では、比較分析を行って正しく選択する必要がある。もちろん、複合金型を使用して、パンチング、フランジング、ブランキングを1つの作業にまとめることもできます。

この場合(複合金型を適用する場合)、プレス変形傾向の法則に従い、各工程(型抜き、打ち抜き、フランジング等)が定められた正しい順序で進行するように、型抜きパンチ、型抜きダイ、打ち抜きパンチ、打ち抜きダイ、フランジングパンチの高さを適切に決定する必要がある。

丸穴フランジ部品のフランジ高さHが大きい場合、図3または図4に示すスタンピング工程をそのまま使用すると、必要なフランジ高さHを達成するために、フランジ加工前の打ち抜き径を小さくする必要があり、その結果、フランジ係数が板材のスタンピング性能で許容される限界値より小さくなるため、このようなスタンピング工程では適格部品の加工ができない。

この場合、より複雑なスタンピング工程、すなわちブランキング、絞り、下穴開け、フランジングの4工程を採用しなければならない(図5参照)。

プレス部品の外径寸法精度が要求される場合、絞り加工後に板材の異方性によりフランジエッジ外周が真円でなくなる不具合を除去するため、絞り加工後にトリミング工程を追加することも必要である。もちろん、生産量が多い場合には、工程の集約や複合ダイスの適用も検討する必要がある。

図2〜図4に示すプレス部品のプレス加工の解析作業では、フランジ加工中にブランクの外径が変化しない表1の最小限界寸法関係を基礎とすることができる。表中の数値は、実際のスタンピング実験の結果であり、低炭素鋼板および球面端面パンチを使用した条件に適用できる。表中の記号D、d、d0は、スタンピング前のブランクの寸法である(図3参照)。

表1 ブランクの外径を変えずに球面端面パンチでフランジ加工する場合のd / d0の限界値

| 摩擦係数 | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

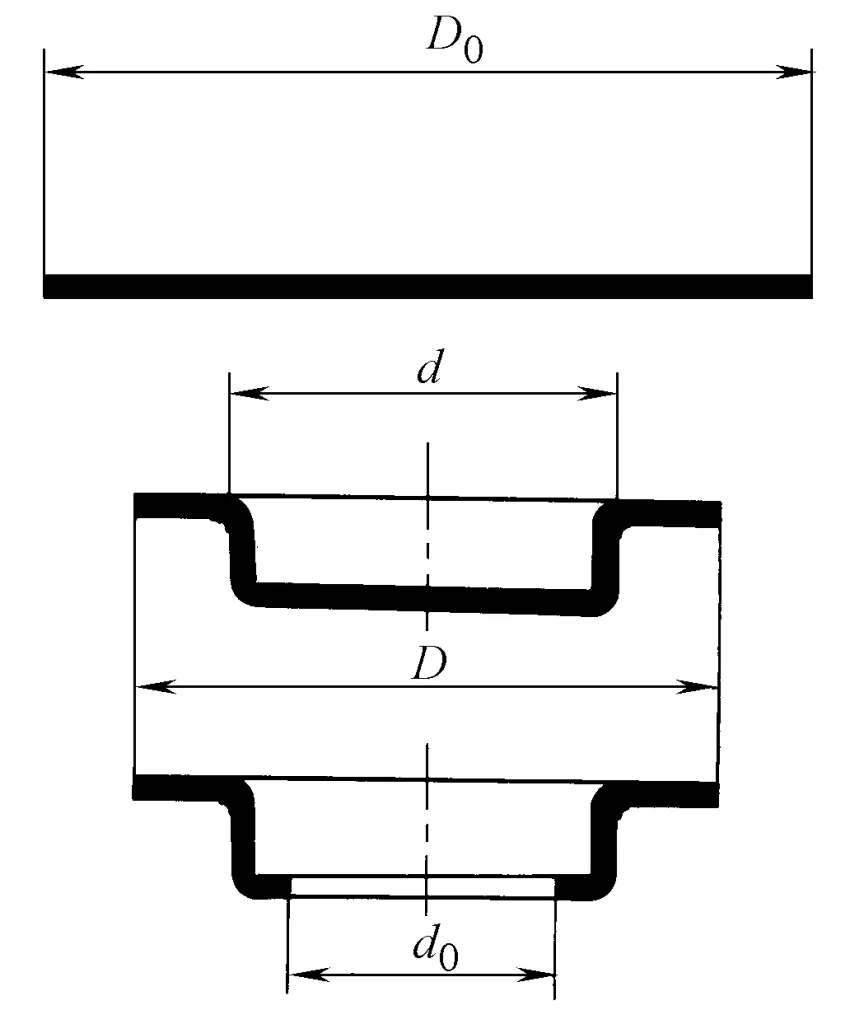

深絞り部品のプレス加工の設計においても、プレス変形の傾向の原則に従うことが必要である。図6と図7の2つの円筒形深絞り部品の幾何学的形状は同じで、どちらも底部に丸穴を持つ深絞り部品である。しかし、底穴の直径が異なるため、加工には異なるスタンピング工程を使用しなければならない。

深絞り部の下穴径が小さいと、穴あきリングブランクで深絞り加工した場合、下穴径が拡大しない。そこで、図6に示すようなプレス加工、すなわち、型抜き、打ち抜き、深絞りの工程を採用することができる。ここで、ブランキングとパンチングを一つの工程にまとめて、リングブランクで深絞りすることもできる。生産ロットが大きい場合は、型抜き、打ち抜き、深絞りを1工程にまとめ、複合金型で完成させることも考えられる。

深絞り部の底部の穴径が大きいと、プレス変形傾向の法則により、外径d、内径dの環状部が形成される。 0 が相対的に「弱い部分」になる可能性がある。そのため、深絞り加工中に、下穴の大きさが拡大したり、望ましくない穴の拡大やフランジ変形が生じたりして、深絞り変形によって部品を形成するプレス加工を行うことができなくなることがある。

この場合、図7に示すスタンピング工程を採用し、深絞り工程の後に下穴抜き工程を配置する必要がある。もちろんこの時、型抜き、深絞り、下穴あけの3工程を1つの工程にまとめ、複合金型で完成させることもできる。

複合金型の設計作業において、抜きパンチの高さを決定する場合、プレス変形傾向の法則によって決定される順序、すなわち、型抜き、深絞り、下穴抜きの順序を確保する必要があることに留意すべきである。

上記の解析は、軸対称の円筒深絞り部品と円孔フランジング部品を例としており、その基本原理は軸対称でないプレス部品にも適用できる。

(3)変形プロセスを決定する場合、金型の構造、作業原理、その他の問題とともに総合的な分析を行わなければならない。

スタンピング加工では、すべてのスタンピング変形は対応する金型構造と作業原理によって完成される。従って、ある変形工程では、金型が対応する機能と構造を持つことが必然的に要求される。

このような関係があるため、変形工程や様々な変形工程の組み合わせを決定する際には、決定した変形工程をどのような金型で完成させることができるかを検討する必要がある。一方では、プレスの変形プロセスを完成させる金型を使用する可能性を考慮しなければならず、他方では、対応する金型構造の複雑さと金型コストの消費などの経済的な問題も分析しなければならない。

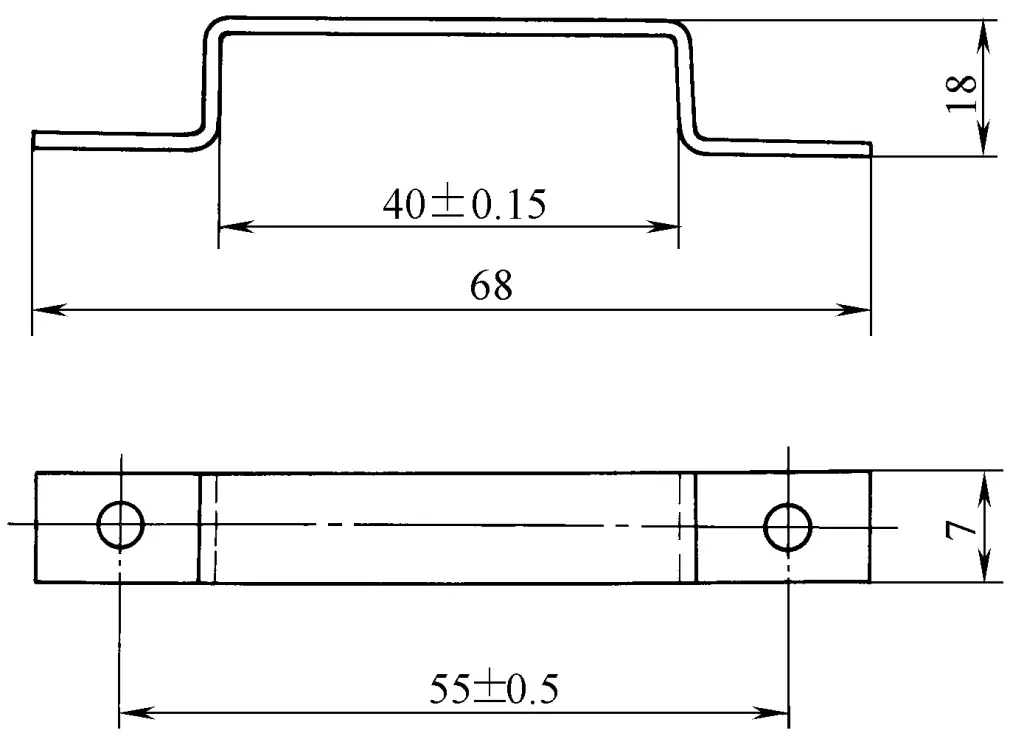

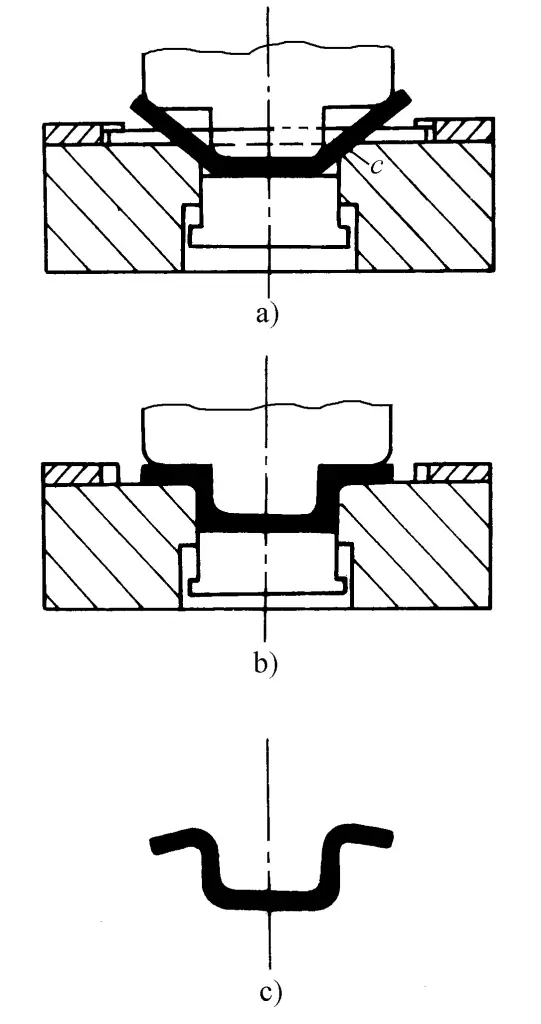

図8に示す複数の直角を持つ曲げ加工部品は、様々なスタンピング工程を使用して加工することができる。より一般的に使用されるプレス加工は、2つの曲げ工程を使用することである。最初の曲げ工程で部品の外側の2つの直角を曲げ、次に別の金型を使って内側の2つの直角を曲げる。この曲げ加工部品は、1回の曲げ加工で4つの直角に曲げることもできる。

最も直感的なスタンピング工程は、図9に示す金型を使って、1回のスタンピング作業で4つの直角を曲げるというものである。この工程で使用される金型は非常に単純な構造であり、金型の動作原理も単純なアイデアで実現可能である。

しかし、この種の金型の作動中、ブランクの2つのサイドアームの回転がパンチによって妨げられる。その結果、2つの内側直角部の曲げ変形が妨げられるだけでなく、曲げるべきでない部分に有害な曲げが発生し、プレス部品の寸法精度が損なわれる(図9参照)。

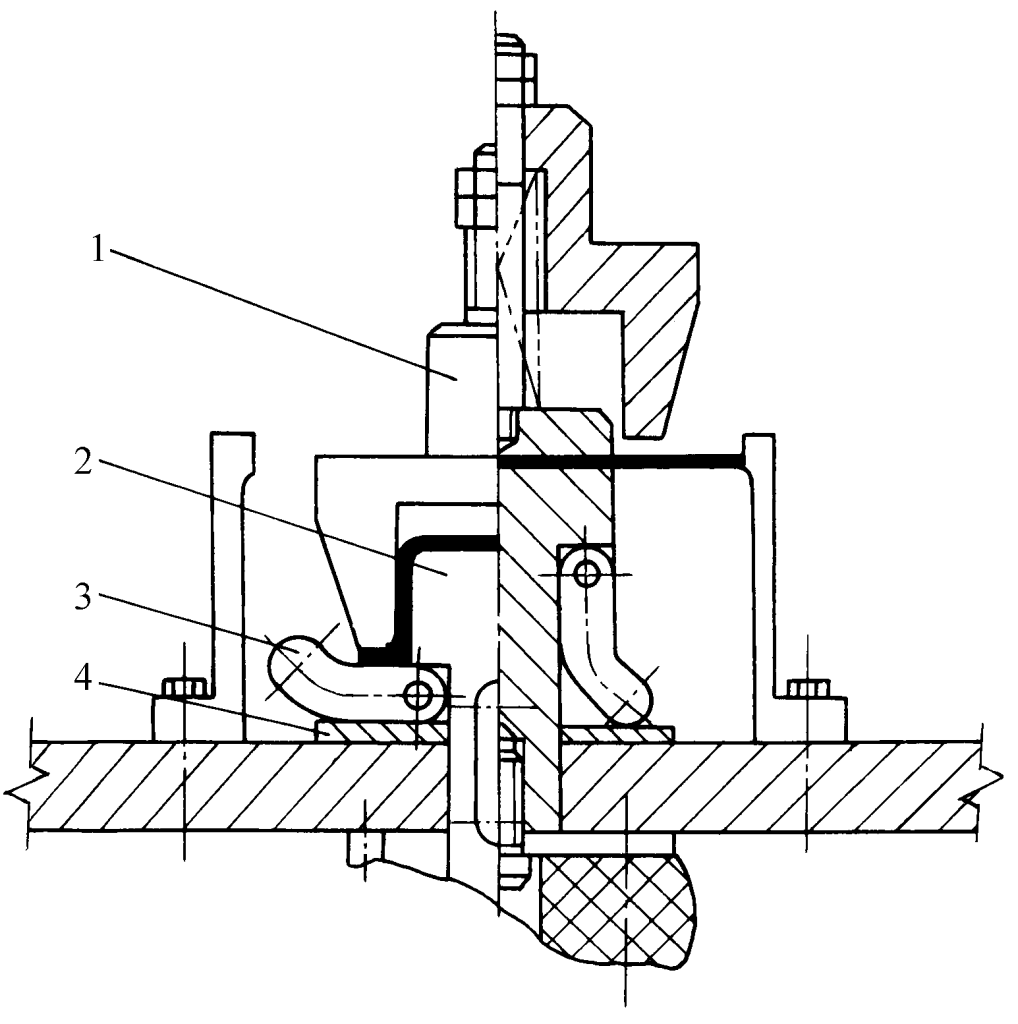

この場合、曲げ部品の正しい形状と寸法精度を確保しつつ、効率的な多角度1回曲げプレス加工を行うために、図10に示すような金型を使用することができる。曲げ部品のサイドアームの寸法が適切な場合は、図11に示すようなより単純な金型構造を使用して、プレスの1ストロークですべての角度の曲げ加工を完了することもできます。

1-ダイ

2パンチ

3-スイングブロック

4-バッキングプレート

実際、この一連の金型の作業原理は、2つの曲げ作業のスタンピング工程に相当する。まずブランクの外側で2つの直角を曲げ、次にブランクの内側で2つの直角を曲げる。曲げの順序は、曲げパンチと4つの曲げダイスの高低差によって実現される。

2.成形工程の順序を決める際には、以下の原則に従う。

複雑な形状の部品のスタンピング工程を開発する作業では、スタンピングを完成させるために複数の成形工程が必要になることが多い。このとき、各成形工程の順序を決めることは、複雑かつ重要な問題であり、スタンピングプロセスの成功の鍵を握っているとさえ言える。

(1)多工程プレス成形は、基本的に平らな形状の板金ブランクの形状を、ある順序で徐々に変化させ、プレス部品の形状に近づけ、最終的にその形状にする工程である。したがって、各成形工程は、この工程で特定の加工タスクを完了し、役割を果たし、特定の部品または全体的なブランクの形状を、プレス部品の形状に近い方向に向かって変更する必要があります。

そのためには、成形工程の順序を並べる際に、各成形工程で、成形が必要な部分がその工程の力条件下で確実に相対的に「弱い領域」にあり、その結果、後続の成形工程に支障が生じないこと、すなわち、後続の成形工程で相対的に「弱い領域」の条件が形成されるようにしなければならない。

(2) 複数の成形工程を有するスタンピングプロセスにおいて、ある成形工程の後、スタンピングされた部品の形状の一部が既に成形されている場合、その後のすべての成形工程において、この既に成形された部品は、他の変形を受けるべきではない。

(3)成形工程後に形成される半製品は、成形部品(形状・寸法は完成プレス部品の一部と完全に同じ)と、その後の変形工程で成形される部品に分けられる。

既に形成された部品によって分離された半製品に形成される部品は、それぞれの範囲内でのみ加工することができる。既に形成された部品によって分離された、形成されるべき部品は、もはやそれらの間に変形的な接続や影響を持たないので、それぞれの範囲内の変形工程は独立して配置することができ、それらの間の材料の移動はありません。

(4)プレス工程を設計する計算作業では、既に変形している領域で区切られた、変形する領域の板金の量(重量または面積)が、後で形成されるプレス部品の対応する部分の必要量に十分であることを保証しなければならない。必要な量より少なくてはならないが、必要以上に多くてはならない。

(5)プレスブランクや半製品で、後工程で塑性変形する部品は、打ち抜きや切り欠きなどの加工を変形工程の前に配置してはならない。また、打ち抜き、切り欠き、トリミングは、プレスの変形傾向を変化させる可能性があるため、これらの工程の配置は、プレス工程の変形傾向とその条件の要件を満たす必要がある。

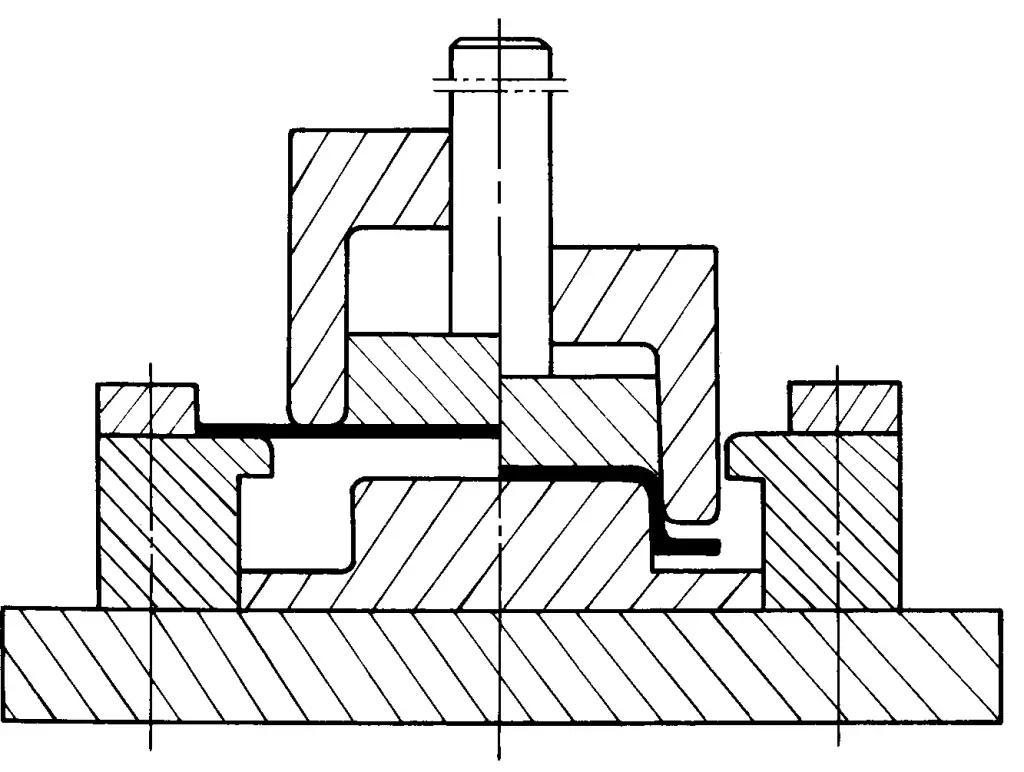

図12と図13に示す2つの例は、複数の作業を必要とするスタンピング工程である。この2つの部品のプレス工程を分析することで、実用化における上記の原理の重要性を明確に示すことができる。

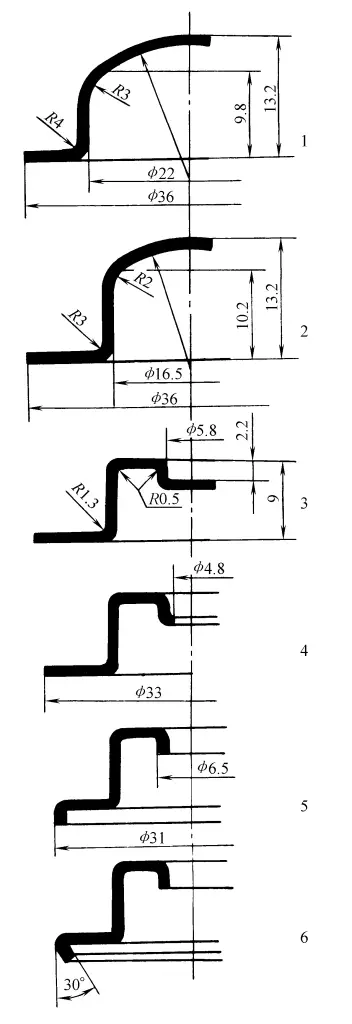

図 12 に示す例では、6 つの工程を持つスタンピング工程を含む。第 1 回と第 2 回の深絞り加工は、最大深絞り係数に基づいて計算される。この2回の深絞り加工では、深絞り加工後の半製品の底部を球状に成形し、3回目の成形加工のために底部に十分な材料を確保することを目的としている。

1-ブランキング、深絞り

2-深絞り

3成形

4-パンチング、トリミング

5-外縁のフランジング、内孔のフランジング

6-外縁の分解

第2深絞り工程後に形成される直径16.5mmの円筒部は、半製品を内側と外側の2つの成形すべき部分に分割する成形領域である。第3の成形工程から最後の第6の成形工程まで、すべての成形は、変形する2つの領域のそれぞれの範囲内で行われ、これらの領域間にはもはや変形関係はなく、それぞれの成形工程の順序を独立して配置することができる。

図13は、9工程を要するプレス工程を示す。第1工程から第5工程までは、円筒深絞り部品の計算方法に従って決定される。第5深絞り工程で成形される直径120mmの円筒部品は、半製品を内側と外側の成形すべき2つの部分に分ける成形領域であり、その後の変形工程はそれぞれの範囲内で行われる。

1-ブランキング

2、3、4、5-深絞り

6-サイジング R1.5

7-エッジのトリミング

8-エッジを広げる

9-底を切る

変形と力の観点からは、もはや相互の影響はなく、後続の変形工程の順序は各部品自身の変形傾向に従って決定され、もはや他の部品に拘束されることはない。9番目の底削り工程で使用される金型は比較的複雑で、バッチサイズが大きくない場合は、旋盤で底を削ることもできるし、図14に示すようなパンチング・フランジング法で完成させることもできる。

III.スタンピング装置の選択

スタンピング成形工程はスタンピング設備で完成されるため、スタンピング設備の合理的な選択は、スタンピング工程が円滑に進むかどうかを決定するだけでなく、スタンピング工程の経済効果にも直接影響する。

スタンピングプロセスを策定する場合、成形プロセスを決定した上で、必要な変形力や加工ストローク、金型設置スペースなどの条件からスタンピング設備を選定する必要がある。また、既存のプレス設備から合理的なプレス工程を決定する場合もあります。

現在、スタンピング生産で最も使用されているのは、機械プレスと油圧プレスである。スタンピング生産では、これら2種類の設備にはそれぞれ長所と短所があり、その特性の比較は表2に見られる。

| 比較コンテンツ | メカニカルプレス | 油圧プレス |

| ストローク調整 | 通常は調整不可 | 簡単 |

| 下死点位置 | 固定 | 未定 |

| スライダーの力の調整 | 不可能 | 可能 |

| スライダースピードの調整 | 不可能 | 調節可能 |

| 過負荷によるダメージ | 可能 | 不可能、絶対安全 |

| 公称トン数のスライダーの位置を教えてください。 | 下死点に近づく | フルストローク |

| 生産性 | 高さ | より低い |

| メンテナンス | シンプル | 比較的複雑 |

| 職場環境 | 整然 | 油汚れがつきやすい |

機械プレスと油圧プレスでは性能に大きな違いがあるため、設備選定後はプレス設備の特性に合わせて金型を設計する必要がある。

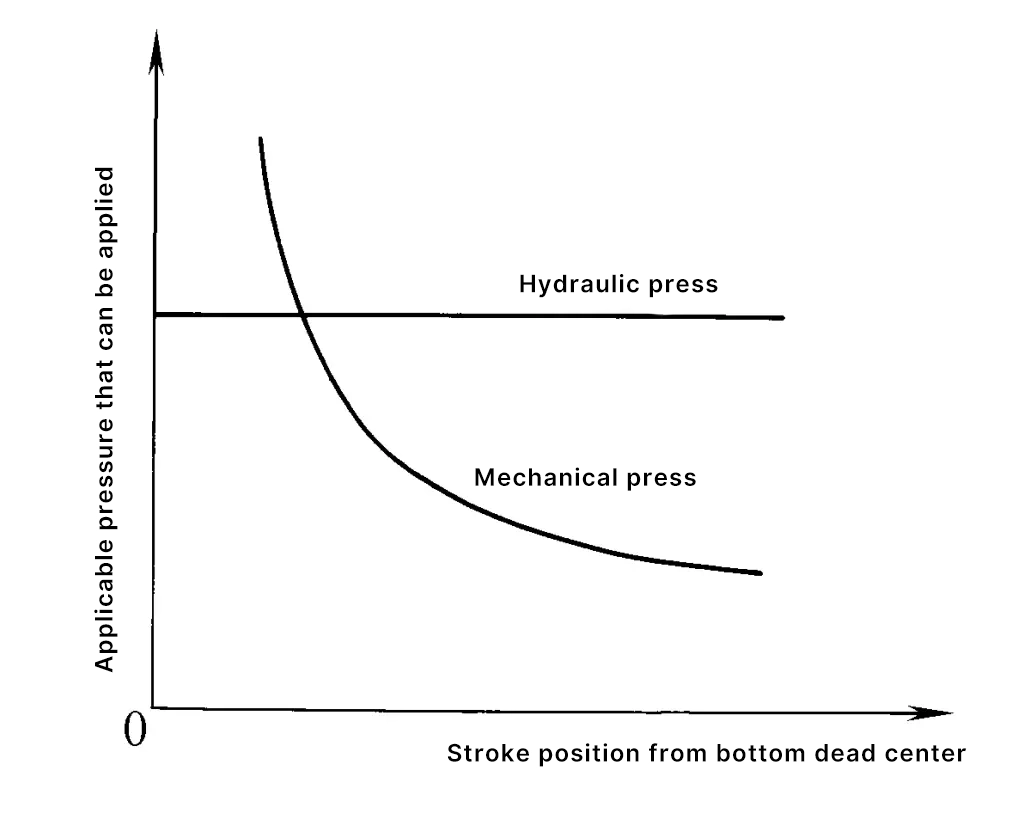

油圧プレスは、変形プロセスを完了させるために、全ストローク範囲にわたって公称トン数(力)を提供することができる。機械式プレスが提供できる力は、それ自体の伝達システムの強度によって制限されるため、クランクシャフトの回転位置によって変化する可能性があり、スライドの下死点付近でしか公称トン数の力を提供できない可能性が高い。

機械プレスと油圧プレスが提供できる力とストロークの関係曲線の比較を図15に示す。

スタンピング装置の種類を決定した後、変形プロセスの特性、必要な全プロセス力(力の印加時間が重なる場合)、スタンピング部品とブランクの形状とサイズ、金型のパラメータ、操作要件などに基づいて、必要なスライド力、ストローク、シャットハイト、ワークテーブルとベッドの構造とサイズ、ストローク数、およびその他の装置パラメータを決定することができ、これに基づいて、適切な装置の仕様とモデルを選択します。

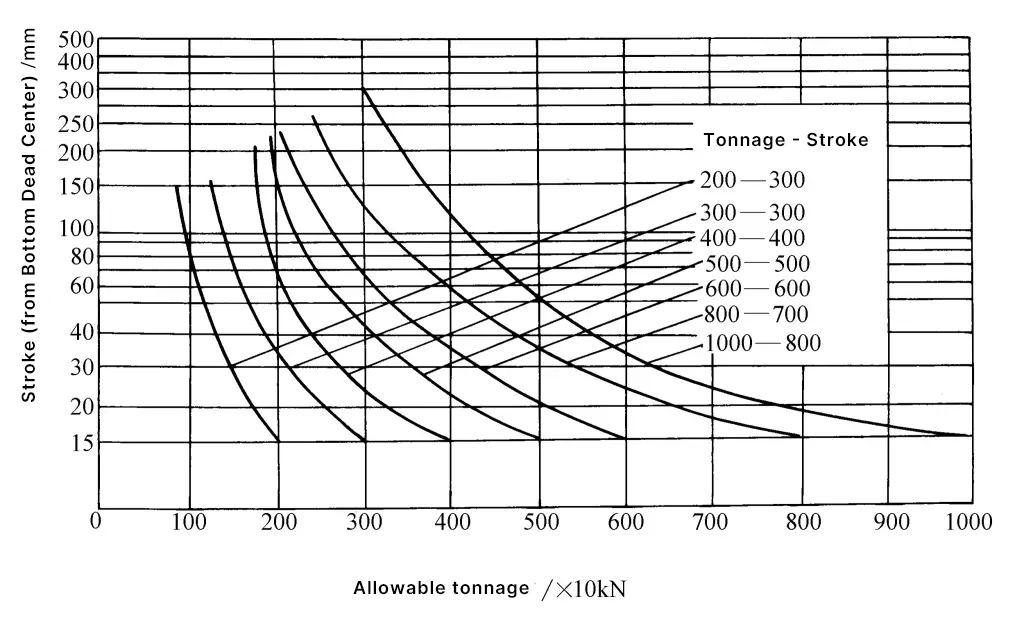

機械式プレスをトン数(力)で選択する場合、全ストローク範囲を通じて、どの瞬間においてもプレスの許容スライド力が、対応する瞬間に必要とされる全変形力よりも大きくなるようにしなければならない。つまり、1ストロークで完了するさまざまな変形プロセスに必要な力の曲線を加算した結果の力の曲線は、全ストローク範囲を通じて許容スライド力の曲線よりも小さくなければならない。

クランクプレスの許容スライド力とストロークの関係曲線は、装置選定時に必要不可欠な情報であり、装置メーカーが工程策定の基礎としてユーザーユニットに提供しなければならない。実用的な情報が不足している場合は、図16に示す一般的なクランクプレスの許容スライド力とストロークの関係曲線を参考にすることもできる。

一般的に使用されている機械プレスと油圧プレスの仕様と各種パラメータを表3~5に示す。

表3 クローズド・シングルポイント・プレスの基本パラメータ

| 公称圧力/kN | 公称圧力ストローク/mm | スライドストローク/mm | スライドストローク回数/(回/分) | 最大シャットハイト/mm | エンクロージャー高さ調整/mm | ガイドレール間距離/mm | スライダー底面の前後寸法/mm | 作業台サイズ/mm | |||

| タイプI | タイプII | タイプI | タイプII | 左右 | 前後 | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

表4 オープンタイププレスの基本パラメータ

| 名称 | 測定 | |||||||

| 公称圧力/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| 公称圧力におけるスライダー下死点からの距離/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| スライダーストローク/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| 標準ストローク/(回/分) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| 最大シャットハイト/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| シャットハイト調整/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| 作業台サイズ/mm | 左右 | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| フロントとバック | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| 作業台穴サイズ/mm | 左右 | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| 前後 | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| 直径 | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| カラム間距離(以上)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| パターン穴サイズ(直径×深さ)/mm | Φ30×50 | Φ50×70 | ||||||

| 作業台板厚/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| チルト角(°以下)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| 名称 | 測定 | ||||||||

| 公称圧力/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| 公称圧力発生時のスライダー下端からの距離/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| スライダーストローク/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| 標準ストローク/分(/分) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| 最大閉口高さ/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| 閉じた状態での高さ調整/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| 作業台サイズ/mm | 左右 | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| 前後 | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| 作業台穴サイズ/mm | 左右 | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| 前後 | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| 直径 | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| カラム間距離(以上)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| パターン穴サイズ(直径×深さ)/mm | Φ60×75 | Φ70×80 | Tスロット | ||||||

| ワークテーブル厚/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| チルト角(°以下)/(°) | 30 | 25 | 25 | 25 | |||||

表5 4コラム万能油圧プレス

| 主な技術仕様 | 公称圧力/kN | スライダーストローク/mm | 排出力/kN | 作業台サイズ/mm(前後×左右×地面からの高さ) | 作業速度/(mm/s) | 移動ビームからワークテーブルまでの最大距離/mm | 液体使用圧力/MPa | |

| モデル | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |