技術製図の基礎知識

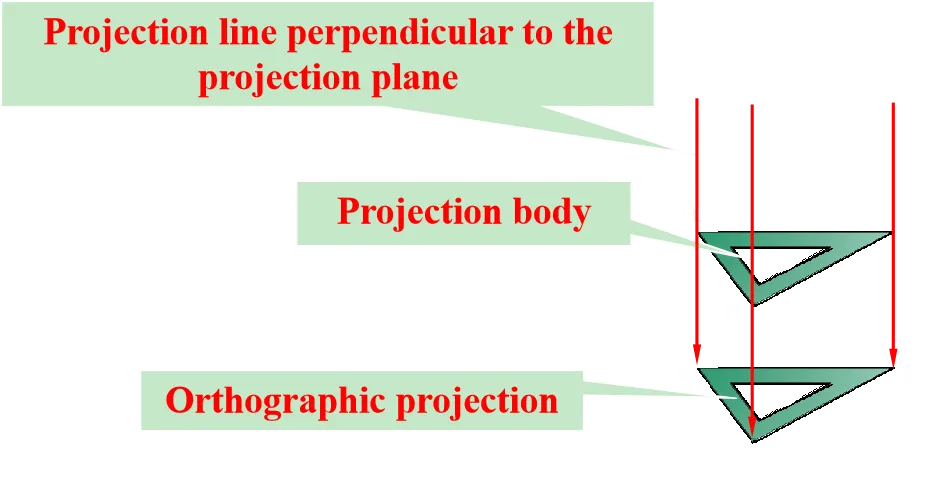

正射投影

投影法は、形状の形状や構造を正確かつ完全に表現するもので、その簡便さと優れた測定特性から、工学図面に広く用いられている。

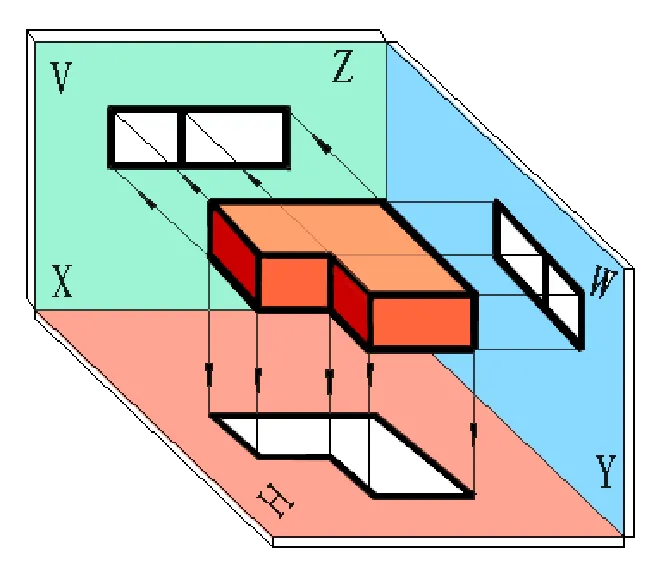

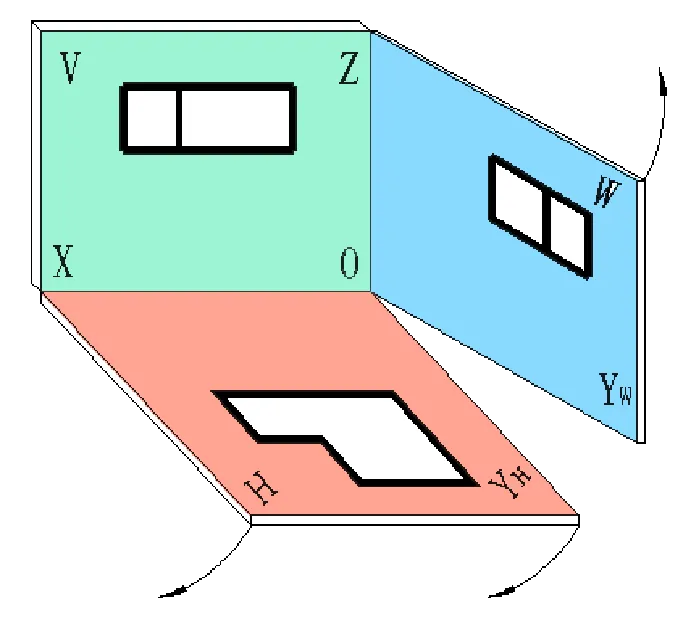

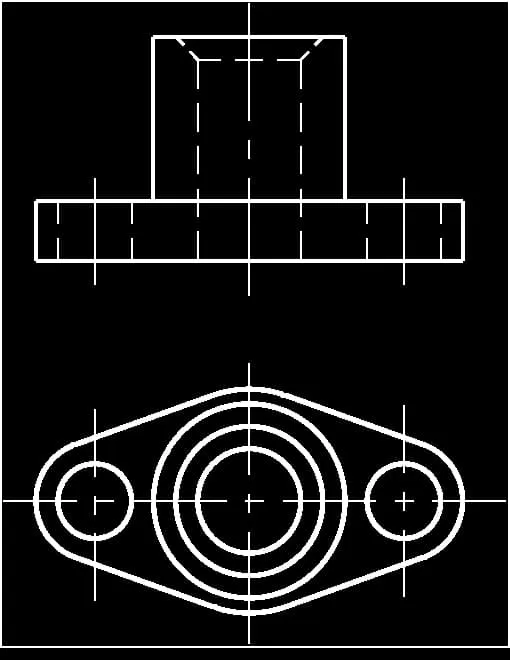

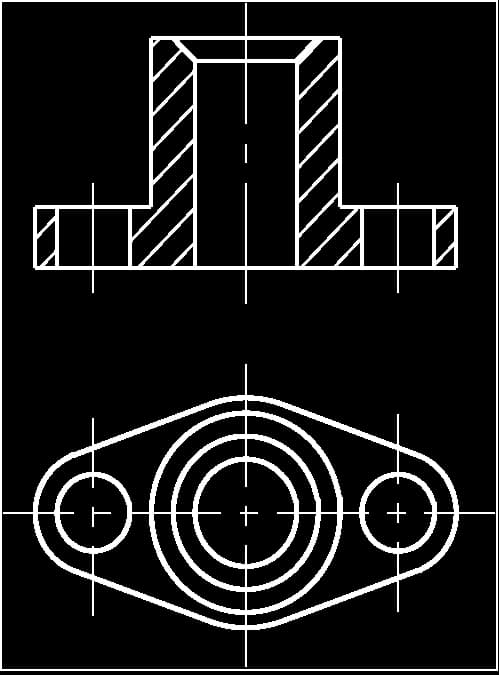

三面図

三面図の投影関係:長さは正面図、高さは上面図、幅は側面図で表される。

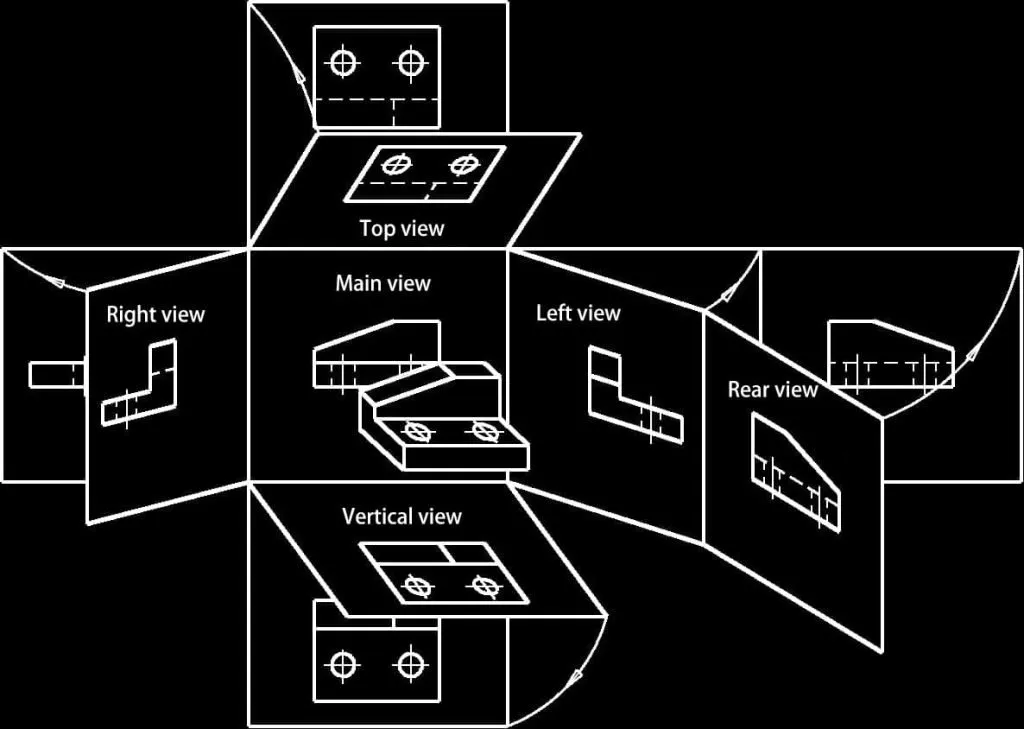

基本的な考え方

3つの基本ビュー(フロントビュー、トップビュー、レフトビュー)に加え、右ビュー、ボトムビュー、リアビューが追加されている。

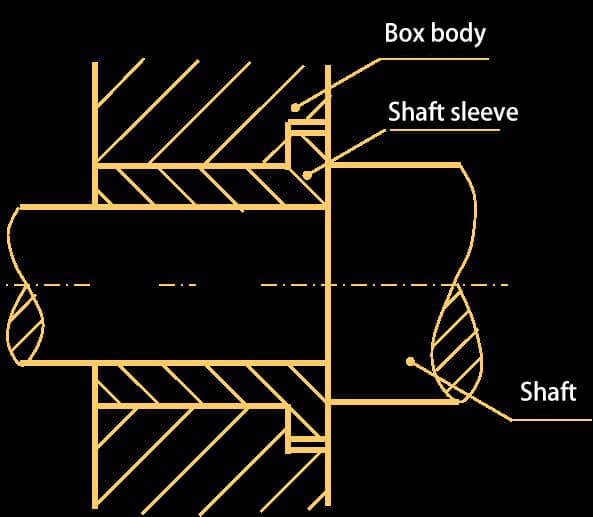

断面図

機械部品の内部構造をビューで表現する場合、内部構造は破線で表現される。内部構造の形状が複雑であればあるほど、ビューに破線が多く表示されることになり、図面の鮮明さが損なわれ、閲覧や寸法の決定に不便になります。

図中の破線の数を減らし、明瞭さを確保するために、機械部品の内部構造と形状を表現するために断面図法を使用することができる。

表面粗さと公差フィット

1.表面粗さ

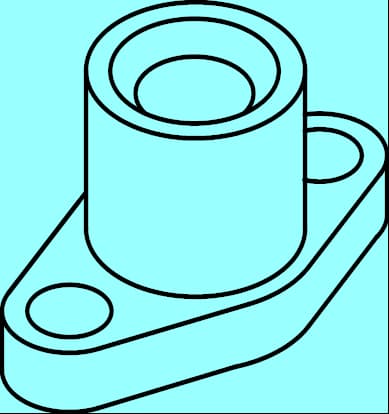

表面粗さとは、加工された部品表面の小さな間隔や山や谷によって形成される微細な幾何学的形状の誤差を指す。

表面粗さを評価する主なパラメータは、プロファイルの算術平均偏差Raです。

- プロファイルの算術平均偏差-Ra

- プロファイルのピークから谷までの高さの最大値-Rz

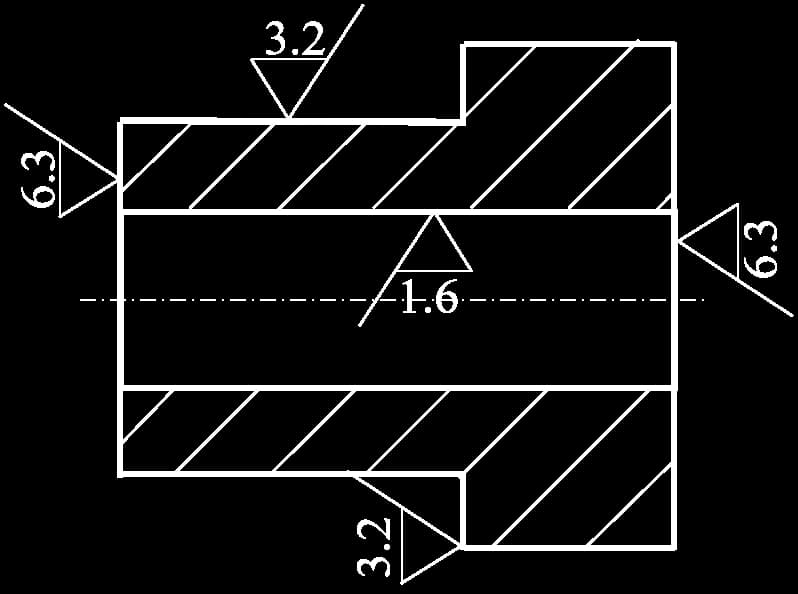

表面粗さ記号

| シンボル | 意味と解説 |

| どのような方法でも得られる表面(単独では無意味) |

| 材料除去法で得られた表面 |

| 非材料除去法で得られた表面 |

| 関連するパラメータと説明を示すために使用される水平線 | |

| すべての表面が同じ表面粗さ要件を持つことを示す。 |

表面粗さの表記例:

部品のほとんどの面が同じ粗さ要求を持っている場合、最もよく使われる面の記号を、"others "の追加とともに図面の右上隅に一様に記すことができる。

例えば、こうだ:

表面粗さパラメータの単位はμmである。

2.公差フィット

基本概念と命名法

- 基本寸法:設計時に決定される寸法。

- 実際の寸法:部品が製造された後に測定される寸法。

- 限界寸法:部品の実際の寸法のばらつきを許容する2つの境界値。

- 最大限界寸法:実寸法の最大許容値。

- 最小限度寸法:実寸法の最小許容値。

部品受入条件最大限度寸法>実寸法>最小限度寸法。

例

- シャフトの直径はΦ50±0.008

- 基本寸法Φ50

- 最大限界寸法Φ50.008

- 最小限度寸法Φ49.992

部品受入条件:Φ50.008≥実寸≥Φ49.992。

寸法偏差と公差、公差ゾーン図

上限偏差=上限寸法-基本寸法

下限偏差=下限寸法-基本寸法

寸法公差(公差と呼ばれる):実際の寸法に許容されるばらつき。

公差=上限寸法-下限寸法=上限偏差-下限偏差

例Φ50±0.008

上限偏差=50.008 - 50 = +0.008(偏差はプラスにもマイナスにもなる)

下位偏差 = 49.992 - 50 = -0.008

公差 = 0.008 - (-0.008) = 0.016 (公差は常に正)

フィット

(1) フィットの概念:基本寸法が同じ穴とシャフトの公差域の関係。

クリアランスまたは干渉:δ=穴の実寸-シャフトの実寸,δ≧0 クリアランス,δ≦0 干渉

(2) フィットの種類:クリアランス・フィット、インターフェアランス・フィット、トランジション・フィット

(3) フィットの基本:

基本ホールシステム:基本ホールの基本偏差記号は "H "である。

基本シャフトシステム:基本シャフトの基本偏差記号は "h "である。

フィット表記はこうだ:

基本サイズ 穴の基本偏差記号、公差等級 / シャフトの基本偏差記号、公差等級

例えば、こうだ:

- Φ30 H8/f7 基本穴系クリアランスフィット

- Φ40 H7/n6 基本ホールシステム移行フィット

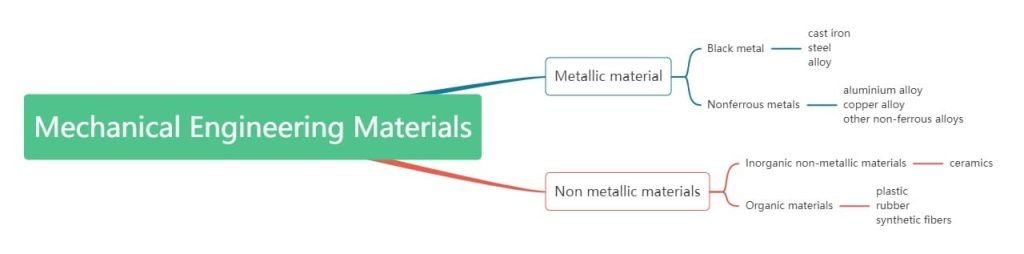

一般的な材料と熱処理

一般材料

鉄鋼材料(鉄系金属)

1.非合金鋼(炭素鋼)

- 不純物の少ない2%以下の炭素を含む鉄-炭素合金。

- 質量分率で低炭素鋼、中炭素鋼、高炭素鋼に分類される。

- 普通品質、高品質品質、特別品質という品質等級で分類される。

- 用途による分類:炭素構造用鋼、炭素工具鋼。

2.合金鋼

Cr、Mn、Ni、Ti、Moなどを人工的に添加したもので、高強度、靭性、硬度、特定の特殊特性(耐食性、高温強度など)を有する。

3.鋳鉄

良好な鋳造性能、摩擦低減、振動吸収性、機械加工性、低ノッチ感度、簡単な製造プロセス、および低コストを示しています。

- ねずみ鋳鉄:C - 自由状態の薄片状黒鉛の形で。

- ダクタイル鋳鉄:C - 球状黒鉛の形で、強度が高く、塑性変形に強く、靭性がある。

鋼鉄の熱処理

1.熱処理の定義:

加熱、絶縁、冷却→金属の全体または表面構造を変化させ、所望の特性を得る。

2.熱処理の種類

- 一般的な熱処理:焼きなまし、焼きならし、焼き入れ、焼き戻し

- 表面熱処理および化学熱処理:誘導加熱、火炎加熱、抵抗加熱、電解加熱、浸炭、窒化、浸炭窒化など。

3.その他の熱処理

- アニール:加熱、断熱、炉冷

目的:硬度の低下、結晶粒の微細化、内部応力の除去

- ノーマライゼーション:暖房、断熱、空冷

目的:アニーリングに似ているが、機械的性能はより高い

- 焼入れ:加熱、断熱、水冷、油冷、塩水冷却

目的:部品の硬度と耐摩耗性を高め、材料を強化する。しかし、焼入れ後に内部応力が発生し、材料が脆くなるため、焼戻しが必要となる。

- 焼き戻し:焼き入れ後、部品を臨界温度以下に加熱し、保持した後、特定の速度で冷却すること。

目的:設計図面で要求される硬度を達成し、内部応力を除去する。

焼戻し処理の種類:

- 低温焼戻し (150~250°C)

- 中温焼戻し (350~500°C)

- 高温焼戻し (500~650°C)

- 時効処理:焼入れ+高温焼戻し

- 表面熱処理:鋼の成分を変化させることなく、鋼の表面のみを加熱・冷却する熱処理工程。

目的:部品の表面硬度と耐摩耗性を向上させる。

- 化学熱処理:ある温度の活性媒体中に鋼材を置き、保持し、その表面に1種類以上の元素を浸透させ、化学組成と構造を変化させ、技術的要求を満たすために表面性能を向上させること。

目的:鋼部品の表面耐摩耗性、耐食性、耐酸化性、疲労強度を向上させる。

板金材料

1.電解プレート:(亜鉛メッキプレートとしても知られる)SECC(N)(耐指紋プレート)、SECC(P)、DX1、DX2、SECD(ストレッチプレート)。

材料硬度:HRB50°±5°、延伸板:HRB32°~37°.

2.冷延板:SPCC、SPCD(延伸板)、08F、20、25、Q235-A、CRS。 材料の硬度:HRB50°±5° の伸張の版:HRB32°~37°.

3.アルミニウム板:AL、AL (1035)、AL (6063)、AL (5052)など。

4.熱間圧延板Q435、Q436、QSPH75、ZJ330B、ZJ400、Q195、Q215、Q235B、Q226、08KP、08YU、HJ41、HP295など。

5.ステンレス鋼板:SUS、 SUS3012Cr13、1Cr18Ni9Tiなど。

6.その他、純銅板(T1、T2)、熱延板、バネ鋼板、アルミ亜鉛メッキ板、アルミ形材など。

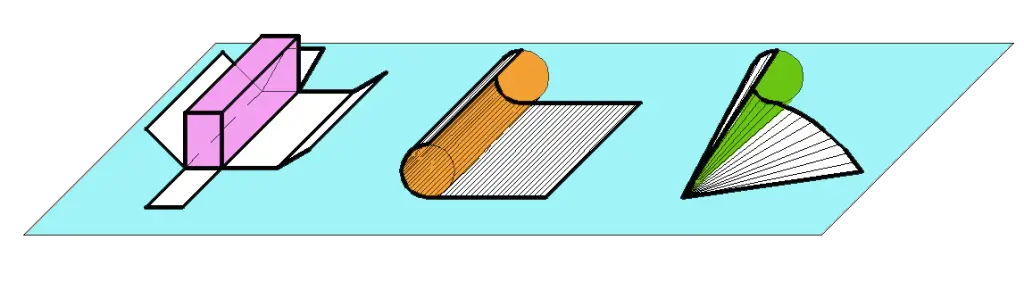

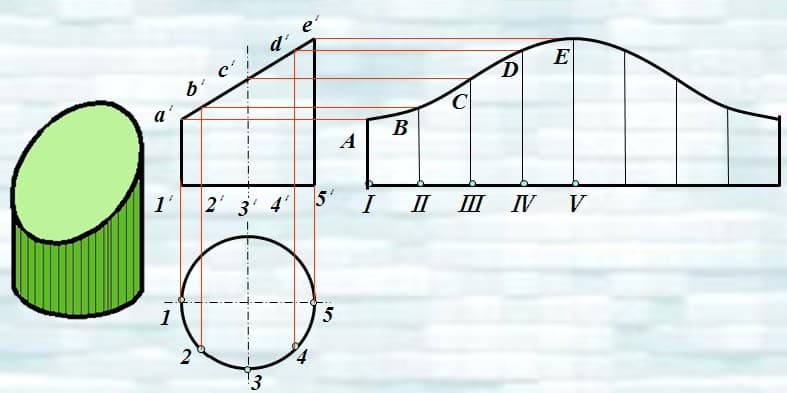

表面展開図

三次元の表面を、その実際の形と大きさに従って、順次連続的に平面にするプロセスは、次のように呼ばれる。 展開 三次元曲面の展開後に得られる図は、表面展開図と呼ばれる。

三次元表面は、展開可能な表面(平面立体の表面、曲面立体の円筒面や円錐面)と非展開可能な表面(球面やらせん面など)に分けられる。

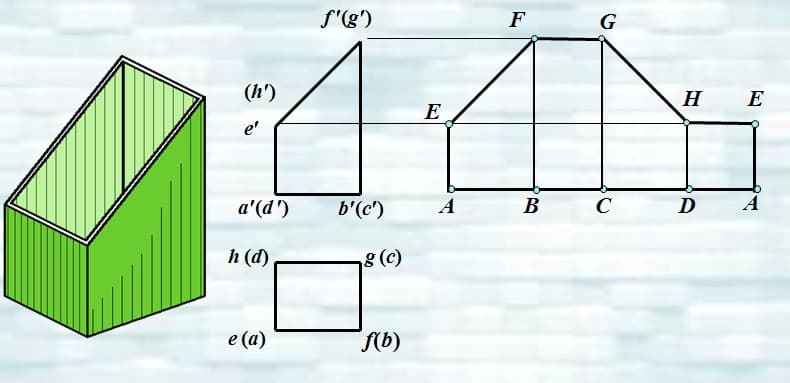

平面立体の展開

例プリズム表面の展開

現像可能な表面の展開

例斜めの円柱面の展開

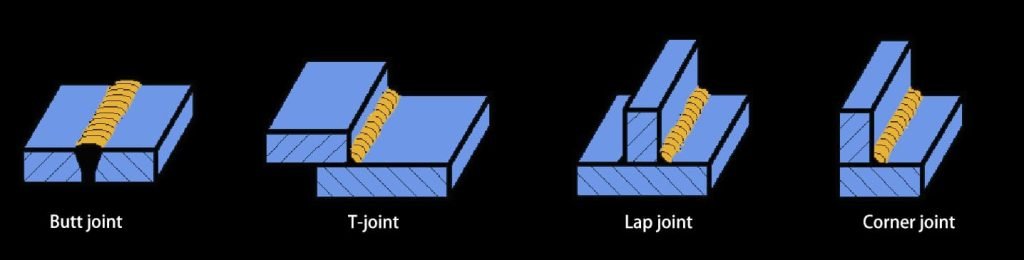

溶接記号

一般的な溶接継手:

溶接図とは、溶接工程で使用する図案のこと。溶接ワークの構造を明確に表現するほか、溶接の位置、接合部の形状、寸法などを明確に示す必要がある。

パターン上の溶接は、技術的な描画方法を用いて表現することができる。パターン上の溶接を簡略化するために、溶接記号や数値コード 溶接方法 は一般的に表現に使われる。

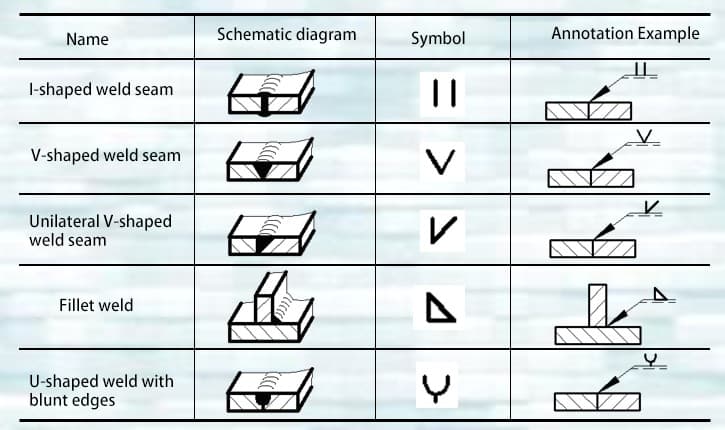

溶接記号 (GB324-1988)

基本記号:溶接部の断面形状を表す記号。

溶接部の一般的な基本記号とその注釈例。

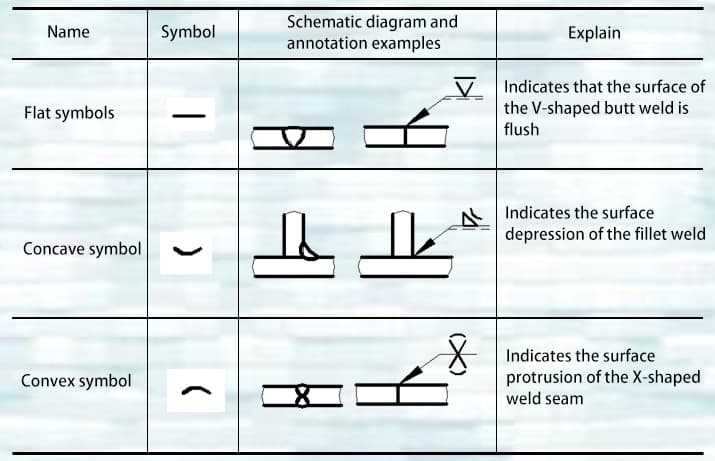

補足記号:溶接部の表面形状の特徴を表す記号。

補足記号とその注釈の例。

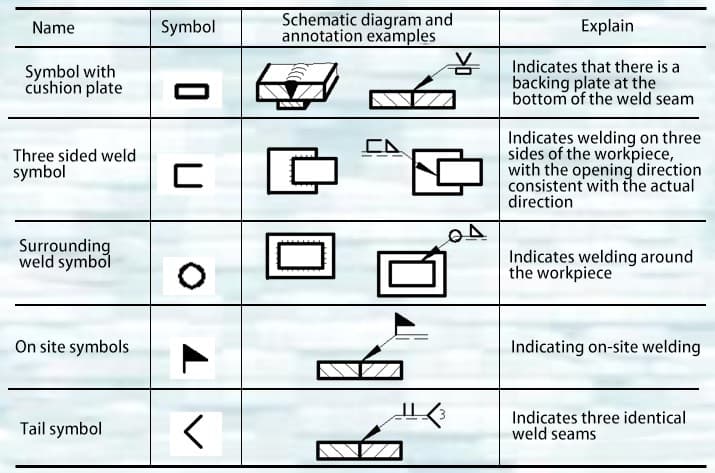

補足記号:溶接部の特定の特性の説明を補足するために使用される記号。

補足記号とその注釈の例。

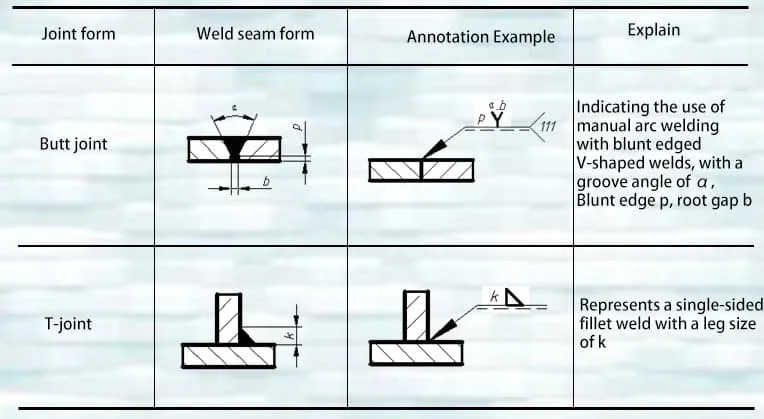

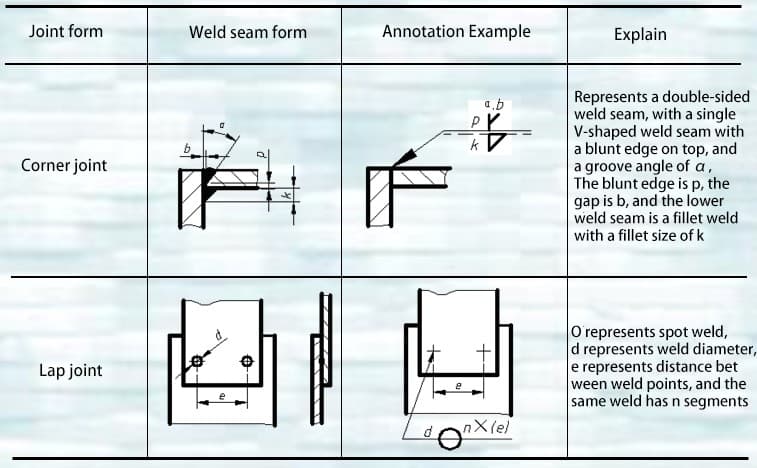

代表的な溶接記号の表記

溶接記号の表記例(1)

溶接記号の表記例(2)

機械工学における板金成形

機械成形の利点

手作業による成形と比較して、シートメタル機械成形の最も重要な利点は、その高い加工精度、高度な自動化、および非常に高い生産効率である。

成形工程と共通設備

材料の切断:

材料切断では、以下の条件に基づいて材料を必要な形状に切断します。 展開.材料の切断には様々な方法があり、剪断、打ち抜き、切断に分類される。 レーザー切断 工作機械の種類と作業原理に基づく。

1.シャーリング:を使用して必要な形状を切り出す。 剪断機 またはシャー。精度は0.2mm以上に達することができ、主にストリップの切断や材料の洗浄に使用される。

2.パンチング:材料の切断は、数値制御パンチングマシン(NC)または従来のパンチプレスを使用して行われる。どちらの方法も0.1mm以上の精度を出すことができる。しかし、前者は切断時にナイフの跡が残る可能性があり、効率は相対的に低く、後者は効率は高いがイニシャルコストが高く、大量生産に向いている。

2.1 イン CNCパンチプレス上型と下型が固定され、ワークテーブルが移動してシートメタルを打ち抜き、切断し、必要なワーク形状を作り出す。

2.2 従来のパンチプレスでは、抜き型を使用した上型と下型の移動により、ワークの必要な形状を打ち抜く。一般に、従来のパンチプレスは、金型と組み合わせて使用する必要がある。 剪断 機械で必要な形状を打ち抜く。つまり、まず帯材をシャーリングマシンで切断し、次にパンチプレスで必要な形状のワークを打ち抜く。

3.レーザー切断 - レーザー切断装置を使用して板金を連続的に切断し、必要なワーク形状を得る。精度が高く、非常に複雑な形状のワークも加工できるのが特徴だが、加工コストは比較的高い。

成形する:

機械成形の主な内容 曲げ成形 およびスタンピング成形。

1.曲げ成形 ベンディングマシン は、ベンディングマシンの上下のワークテーブルに上下の金型を固定し、ワークテーブルの相対移動をサーボモーターで駆動する。上下の金型の形状と相まって、板金の曲げ成形を実現する。曲げの成形精度は0.1mmに達することができます。

2.プレス成形 プレス モーター駆動のフライホイールで発生した動力で上型を駆動します。上型と下型の相対的な形状を組み合わせることで、シートメタルが変形し、ワークピースの加工と成形が実現します。プレスの成形精度は0.1mm以上に達することができます。プレスは従来のプレスと高速プレスに分けられる。

板金溶接プロセス

溶接の特徴:板金は主に鋼板または形鋼で構成され、一般的に使用される溶接法にはCO2 シールド溶接と手動アーク溶接がある。溶接は、鋼材の節約、簡単な操作、良好なシール性能の利点があります。

アーク溶接プロセス

手動アーク溶接は、手動操作で溶接棒を操作し、電気アークを使用して被加工物を溶接する方法である。アークが動くと新しい溶融池が連続的に生成され、元の溶融池の溶融金属が連続的に冷却・凝固して溶接部を形成し、ワークの2つの部分が全体として接合される。アーク溶接機を図4-1に示す。

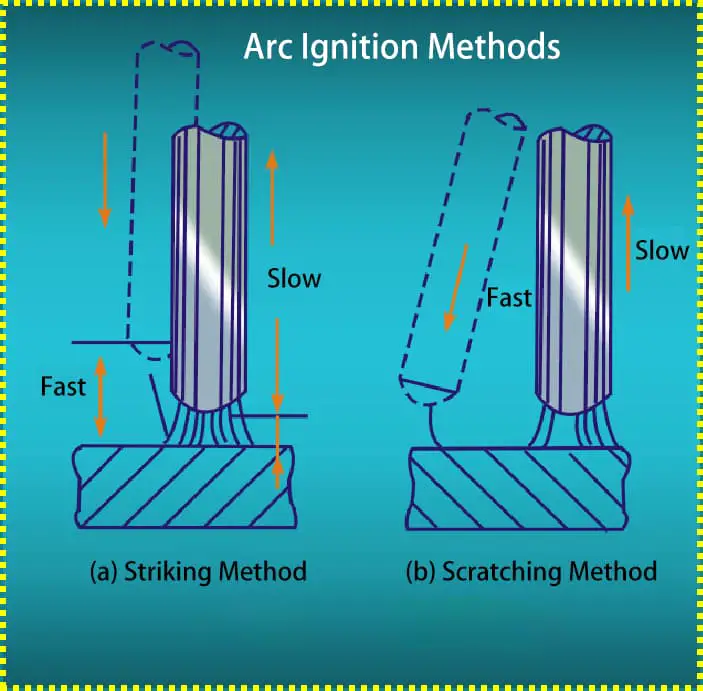

アーク着火法:

(1) 打撃方法:

打撃法では、垂直に触れる。 溶接棒 を被加工物に当て、溶接棒を素早く持ち上げて被加工物から約3~4mmの距離を保ち、電気アークを発生させる。この方法は、図4-2aに示すように、被加工物の狭い部分や傷のつきやすい部分に多く用いられる。

(2)スクラッチ法:

図4-2bに示すように、ワーク(長さ約20mm)に溶接棒を軽く引っ掻いた後、ワークから約3~4mmの距離を保ち、電気アークを発生させます。

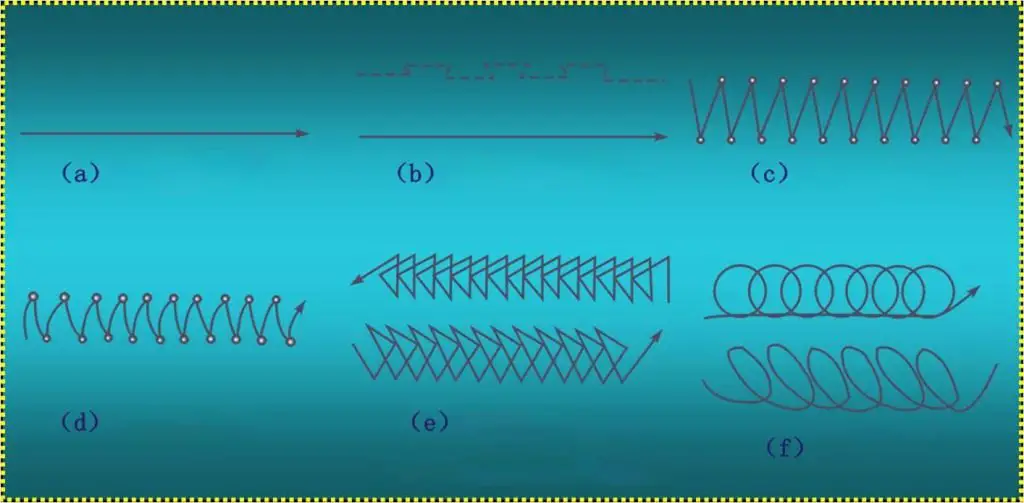

溶接棒の移動方向:

(1) 直線移動法:

図4-3aに示すように、直進走行法は横揺れを伴わず、板厚3~5mmの開先なし突合せ溶接や、多層溶接の初層、マルチパス溶接に適している。

(2) 直線往復法:

直線往復法では、図4-3bに示すように、溶接棒の先端が溶接継ぎ目に沿って往復直線振動します。

(3) ジグザグ・トラベル方式:

ジグザグ移動法では、図4-3cに示すように、溶接棒の先端をジグザグに連続的に前進させ、両側の折り返し点で一時停止します。

(4) 三日月型旅行法:

三日月型移動法では、図4-3dに示すように、溶接棒の先端が左右の三日月型に連続して前進し、両側の折り返し点で一時停止します。

(5) 三角旅行法:

三角移動法は図4-3eに示すように直線三角移動法と斜め三角移動法に分けられる。

(6) サーキュラー・トラベル方式:

円形走行法は、図 4-3f に示すように、直線円形走行法と斜め円形走行法に分けられる。

溶接のポジション

(1) フラット溶接:

フラット溶接は、フラット突き合わせ溶接とフラット隅肉溶接に分けられる。

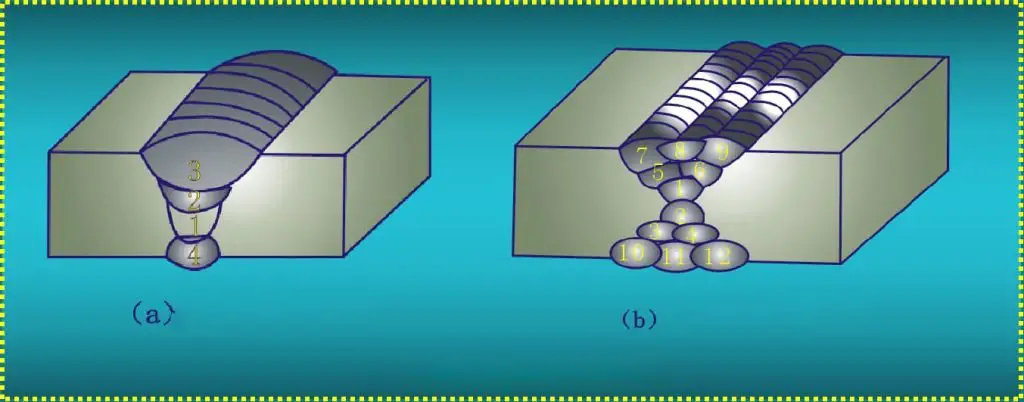

被加工材の板厚が6mm未満の場合は、通常、無 開先フラットバット溶接が使用される。ショート・アーク溶接には、直径$3~φ4mmの溶接棒を使用し、溶接池の深さが板厚の2/3に達するようにし、溶接幅が5~8mmに達するようにし、溶接方法が直線運動であることが望ましい。

ワークの厚さが6mmを超える場合は、図4-4に示すように、多層溶接またはマルチパス溶接に分けて、開先フラットバット溶接を採用すべきである。

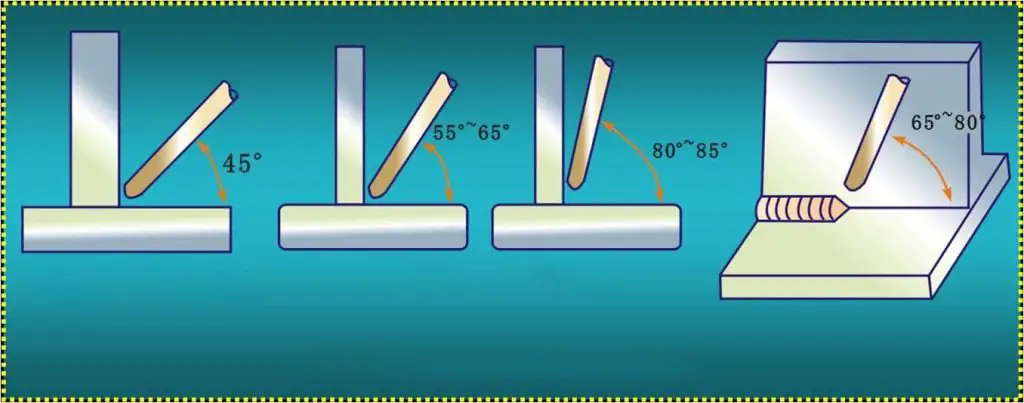

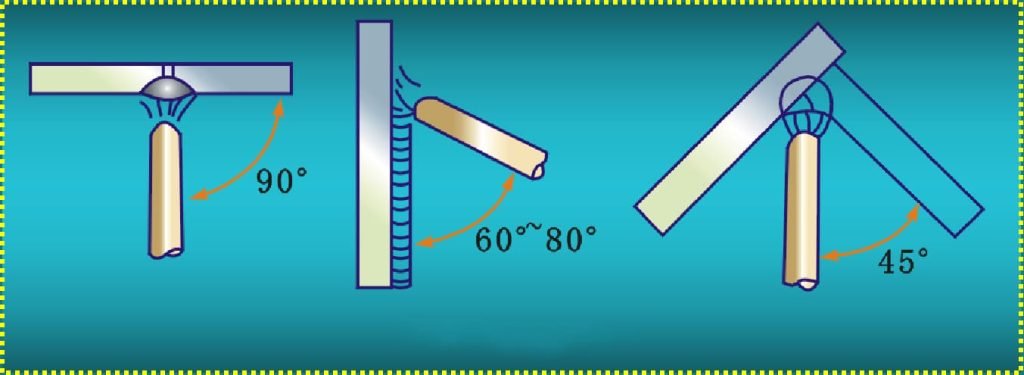

隅肉溶接は、主にT字継手と重ね継手の溶接を指す。この2つの溶接方法は似ている。隅肉溶接では通常3~5mmの溶接棒を使用し、溶接棒の角度は図4-5に示すとおりである。

(2) 垂直溶接:

垂直溶接の溶接池は垂直面にあり、下から上へ溶接する方法と、上から下へ溶接する方法がある。一般的には、前者の方法が用いられる。垂直溶接を行う場合、溶接棒の角度は図4-6のようになる。

ショート・アーク溶接では、より小径でより大電流 を使用することが望ましく、多くの場合、直線往復運動 や三角形運動を採用し、溶接ビードを一歩一歩積み上 げていく。

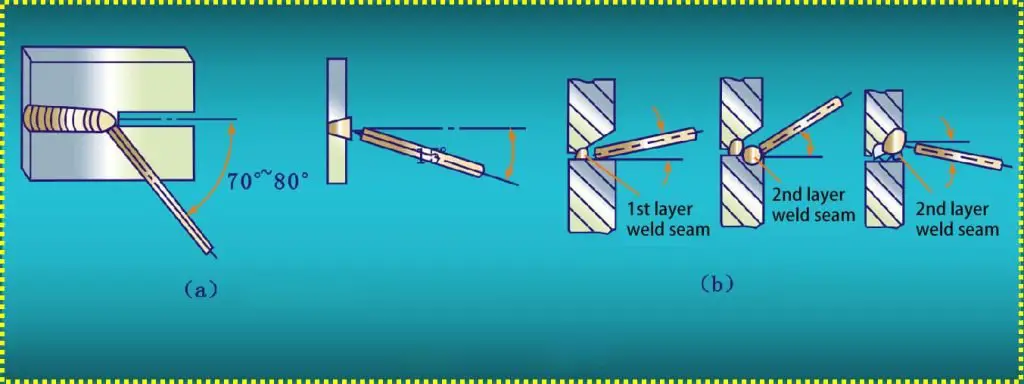

(3) 水平溶接:

水平溶接を行う場合は、より小径の溶接棒を使用 し、より低い溶接電流で、ショート・アーク法および適 切な動作技術を採用することが望ましい。ワークの厚さが5mm未満の場合、図4-7aに示すように、3.2mmまたは4mmの溶接棒を使用して、開先なしの溶接が可能である。

厚いワークピースには開先を使用すべきで、この場合、図4-7bに示すように、多層またはマルチパス溶接法を採用すべきである。

(4)平らな位置での溶接:

平らな位置で溶接する場合、可能な限り短いアークを使用することが重要である。そうすることで、溶滴は直ちに溶接プールに移行し、プール内の溶融金属と急速に合流するため、溶接部の急速な凝固が促進される。一般的にφ3~φ4mmの小径の溶接棒を選択し、溶接棒の角度は図4-8に示すようにする。

手動アーク溶接の安全手順:

(1) 板金作業者が夜間に溶接作業を行う場合は、電灯を使用すること。電灯の安全電圧は36Vである。人体の抵抗力が低下する湿気の多い環境では、使用電圧は12Vとする。金属容器やパイプライン内で溶接する場合は、12Vの電圧を使用する。

(2)溶接時の注意事項:溶接前に、顔面シールド、革手袋、絶縁靴を着用し、溶接部の温度上昇を確認する。 溶接設備 と道具は安全である。

狭い場所で溶接する場合は、絶縁靴を履き、2人の作業者が交互に作業する。1人の作業者が常に作業者を監視し、危険な兆候が現れたら、直ちに取り扱い用の電源を切ること。

個人防護を強化する。高所作業中は高圧線に触れないこと、雨天時の屋外での溶接は避けること。

(3) 溶接衛生および保護措置:換気設備は、溶接粉じんの危険性を除去し、作業条件を改善するための効果的な措置である。その役割は、作業場の空気環境を衛生基準に適合させることであり、換気設備が適切に機能していることを確認することが重要である。

作業所内で溶接を行う場合は、溶接時に発生する有害物質を速やかに排出し、原則として浄化処理を行う必要がある。

アーク溶接を行う場合は、保護ガラスの付いた顔面シールドを使用しなければならない。安易にフィルターガラスを交換せず、強い光を反射する白い作業服を着用する。

二酸化炭素(CO)を使用したガス金属アーク溶接 (GMAW)2シールドガス

最も一般的な方法は、半自動CO2 図4-20に示すアーク溶接機。溶接機は自動的に溶接ワイヤーを送給し、CO2 一方、継ぎ目に沿った溶接は手作業で行われる。

直径0.6mm~0.8mmおよび1.0mmの溶接ワイヤーを使用でき、厚さ0.4mm~0.8mmのワーク(低炭素鋼、低合金鋼、ステンレス鋼など)を、平坦、垂直、頭上などさまざまな姿勢で隅肉溶接、開先溶接するのに適しており、鋳鉄の補修にも使用できる。

1.CO2 ガス・シールド溶接の溶接プロセス・パラメータ: (表 4-1 参照)

| パラメータ名 | 選考基準 | 方法の選択 |

| ワイヤー径 | ワイヤ径は、加工物の厚さ、溶接継手の位置、生産 性の要件に基づいて選択できる。 | 中厚板を平らな姿勢で溶接する場合は、直径1.6 mm前後のワイヤーが適している。薄板や中厚板を垂直、水平、頭上で溶接する場合は、直径1.6mm以下のワイヤーを使用するのが一般的である。 |

| 溶接電流 | 溶接電流は、ワークの厚さ、ワイヤ径、溶接継手の位置、および必要な液滴移動モードに基づいて選択できる。 | 短絡移行溶接に直径0.8mm~1.8mmのワイヤを使用する場合、溶接電流は50A~230Aである。 |

| アーク電圧 | アーク電圧は、溶接電流と適切に調整されなければな らない。アーク電圧の増加は、溶接幅の増加、補強材の高 さの増加、溶け込み深さの減少につながる。逆に、アーク電圧の低下は溶接幅の減少につながる。 | 短絡移行溶接の場合、アーク電圧は16V~25Vの範囲内 である。直径1.2mm~3.0mmのワイヤを使用した粗い溶滴移行 溶接の場合、アーク電圧は25V~44Vの範囲で選択できる。 |

| 溶接速度 | 溶接速度が増加すると、溶接部の幅、補強材の高さ、溶け込み深さはそれに応じて減少し、逆に溶接速度が減少すると、これらのパラメーターは増加する。 | 半自動溶接の溶接速度は15m/hから30m/hの範囲であり、自動溶接の場合、溶接速度はやや速くすることができ、一般に40m/hを超えない。 |

| 電極延長長 | 電極延長長とは、溶接中にコンタクト・チップから延びる電極の長さを指す。 | ワイヤー延長の長さはワイヤー直径に依存する。一般に、ワイヤーの延長長さはワイヤー直径の約10倍が適している。 |

| CO2ガス流量 | CO2 ガス流量は、溶接電流、溶接速度、電極延長長さ およびノズル直径に基づいて選択すべきである。 | を使用して細いワイヤで溶接する場合2 ガス、CO2 ガス流量は約5L/min~15L/minで、太いワイヤでCO2 ガス、CO2 ガス流量は約15L/minから25L/min。 |

| 電源の極性 | 直流電極陽極(DCEP)に比べ、直流電極陰極(DCEN)は、安定したアーク、スパッタの低減、より深い溶け込み深さといった特徴がある。 | の溶接品質を確保する。2 ガス・シールド溶接では、被溶接物を負極に、溶接ガンを正極に接続する直流逆接続方式が一般的に採用されている。 |

| 回路インダクタンス | 溶接回路のインダクタンスは、ワイヤ径、溶接電流、 アーク電圧に基づいて選択する必要がある。 | Φ0.6mm~Φ1.2mmの細線を使用した場合、インダクタンス値は約0.01mH~0.16mH。Φ1.6mm~Φ2mm太線使用時のインダクタンス値は約0.3mH~0.7mHです。 |

2.CO2 ガスシールド溶接操作の要点:

(1) アークを叩く。アーク溶接電源の無負荷電圧が低いことと、溶接ワイヤが軽いため、アークを打つときに安定した燃焼点を確立することが難しく、ワイヤが分断されることが多い。

(2) アーク消滅。アークを終了するときは、クレーターのところで少し休止し、クレーターが埋まるまでゆっくりと溶接ガンを持ち上げて、溶融金属が凝固するまでガスで保護された状態を保つことが望ましい。

(3) 左向きの溶接技術。左向きの溶接技術を採用すると、継ぎ目が明 確に見えるため、溶接のずれが生じにくくなり、溶け 込みが大きくなるため、より均一で美しい溶接ビードが得 られる。

(4) 右向き溶接技術。右向き溶接技法を使用する場合、溶接プ ールの視認性とガス保護効果は向上するが、 溶接中にシームの隙間を観察するのは不便であ り、溶接逸脱の危険性が増す。

(5) 溶接姿勢。CO2ガス・シールド溶接には、図4-21に示すように、平面、水平、垂直、頭上の4つの位置がある。

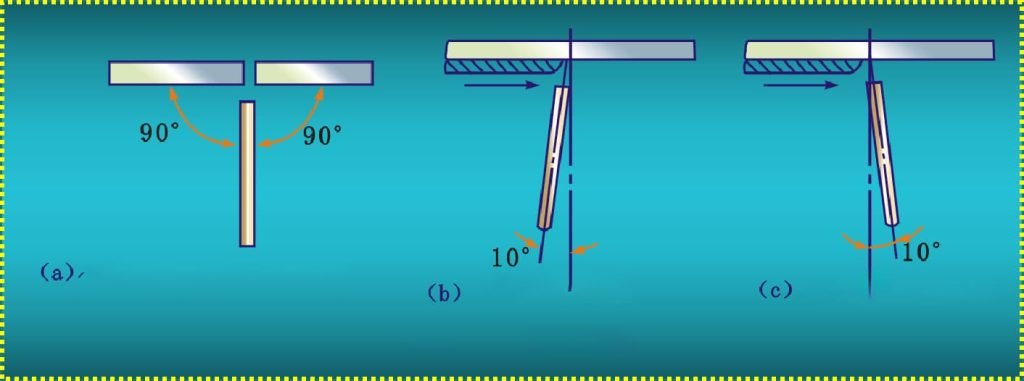

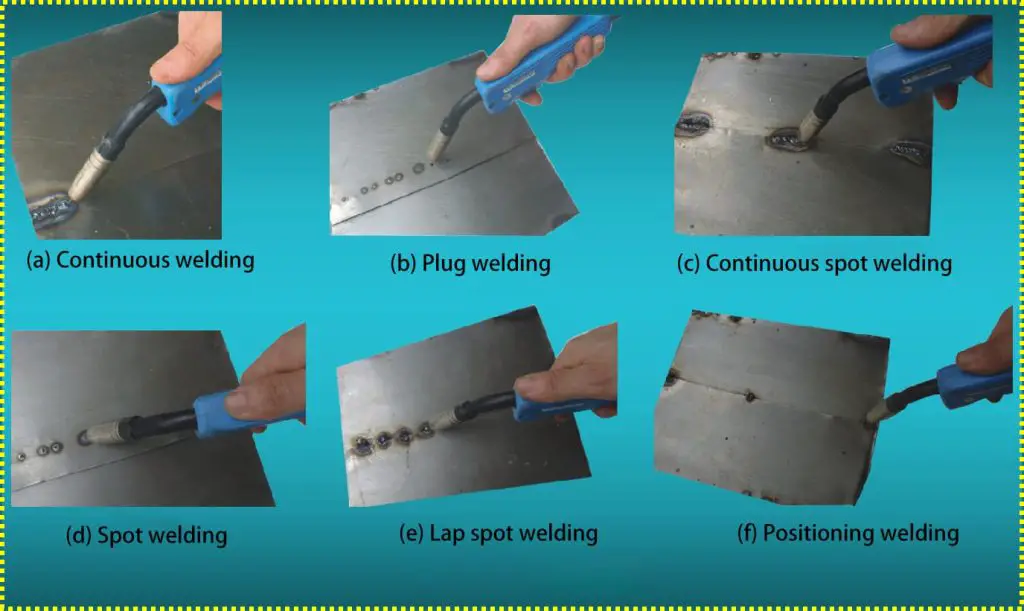

3.溶接フォーム:

COには6つの形態がある。2 図4-22に示すように、ガス・シールド溶接。

(1) スポット溶接:実はこれは仮のスポット溶接であり、2つの溶接部品の相対位置を固定するための代替手段である。図4-23に示すとおりである。

(2) 連続溶接:図4-24に示すように、溶接ガンが溶接部に沿って連続的かつ安定的に移動し、連続した溶接シームを形成する溶接形式をいう。

(3) プラグ溶接:図4-25に示すように、2枚の金属板を重ね合わせ、一方の金属板に貫通孔を設けた場合、この貫通孔にアークを通し、溶融金属を充填して溶接することをプラグ溶接という。

(4) スポット溶接:スポット溶接は溶接の一形態で、ワイヤ送給 タイミング・パルスがトリガーされると、溶接され る2枚の金属板にアークが導入され、溶接部の局所 的な溶融を引き起こす。