板金曲げは、板金成形の別の形態であり、主に板金曲げ機を通して板金の直線曲げを行い、狭くて長い直線部品の加工に適している。ベンディングマシンの曲げ加工は、ラムとテーブルに固定された上下の曲げ金型によって行われます。

I.曲げ装置と工具

曲げ方法の違いにより、板金曲げ機には曲げとプレス曲げの2つの形式があり、一般的にそれぞれ曲げ機とプレスブレーキ機と呼ばれている。現在、最も広く使用されているベンディングマシンは、油圧板金ベンディングマシンです。

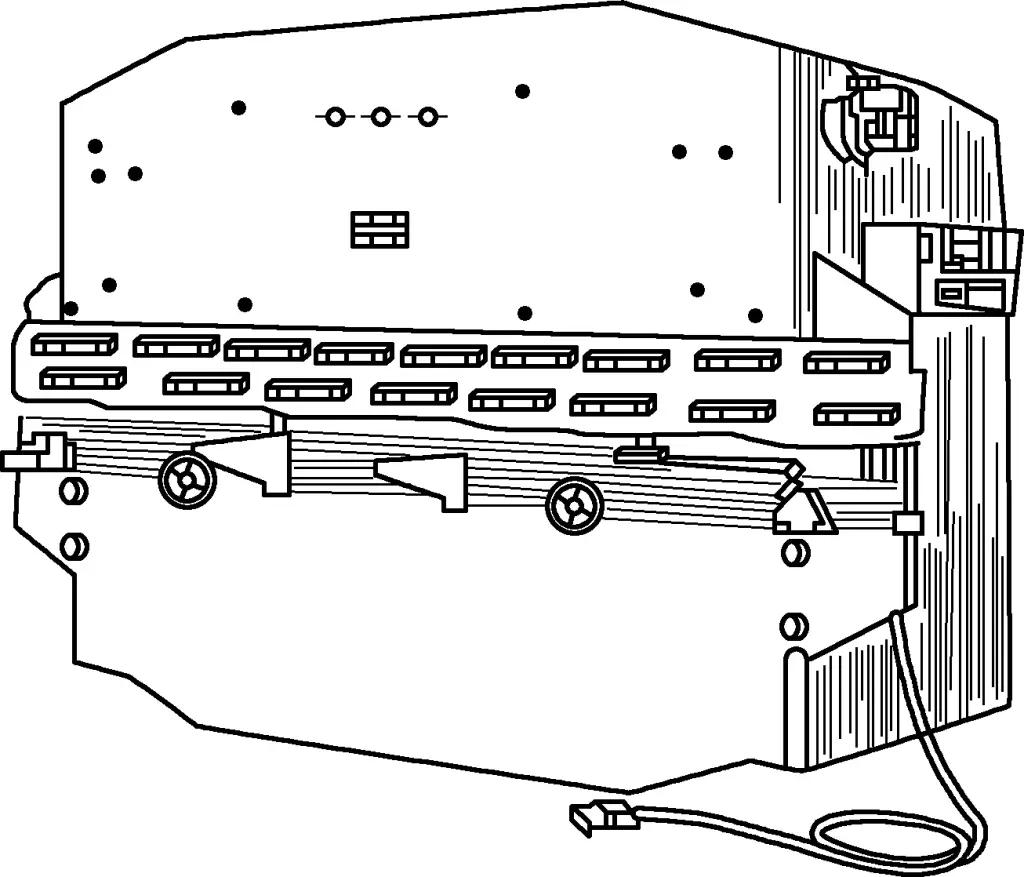

図1に示すように、W67Y-160 型板金ベンディングマシンの構造は以下の通りである:Wはベンディングマシン、67は板金ベンディングプレス、Yは油圧トランスミッションのコード、160はプレスの公称圧力が160kNであることを示す。板金ベンディングマシンは、フレーム、ラム、ワークテーブル、油圧シリンダーから構成される。運転中は高圧油を動力として、油圧シリンダーとピストンを利用してラムと金型を動かし、板金のプレス曲げを完成させる。

コンピューター制御技術の発展により、従来の 板金曲げ機 は、徐々にCNCにアップグレードされています。ラムのストローク調整とリアストッパーの位置調整は、ほとんどが電動クイック調整と手動微調整を採用し、多くの場合、デジタル表示装置を装備し、オプションのCNCシステムは、リアストッパーとラムのストロークの自動制御を実現しています。

このCNC機構の位置決め精度は、一般的に±0.1mm以上に達することができ、複数の異なる曲げ角度を持つワークピースの連続的な高速曲げを可能にし、生産効率を大幅に向上させる。

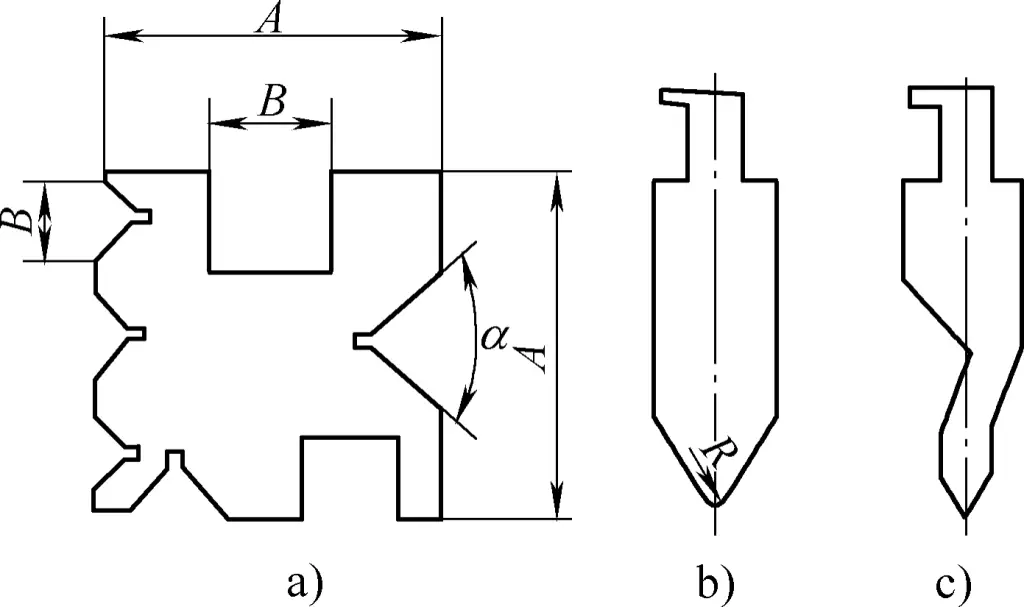

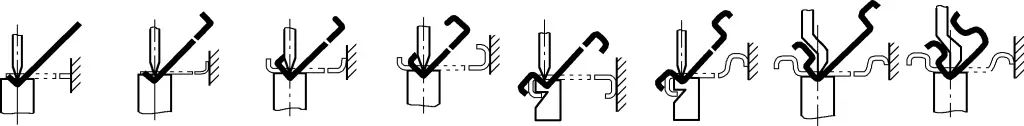

板金曲げ加工に使用される装置の種類にかかわらず、加工は主にベンディングマシンに設置された曲げ金型によって実現される。ベンディングマシンに設置される曲げ金型は、一般金型と特殊金型に分けられる。図2に一般曲げ金型の端面形状を示す。

a) 一般的な凹型

b) ストレートアームパンチ

c) カーブド・アーム・パンチ

上型は一般的にV字型で、ストレートアームとカーブアームの2種類がある。フィレット角度の小さい上型は15°で作られ、上型のフィレット半径はいくつかの固定寸法で構成され1セットとなり、ワークの必要に応じて交換できる。

下型は一般に、工作機械による部品の曲げ加工に適応するよう、四方に複数の固定溝があり、通常はV字形だが、鈍角や鋭角の部品を曲げることができる長方形のものもある。下型の長さは通常、作業テーブルと同じか、それよりわずかに長い。上型と下型の高さは、工作機械の閉め切り高さに基づいて決める必要がある。曲げダイスを使用する場合、曲げ部品の曲げ角度は通常18°以下である。

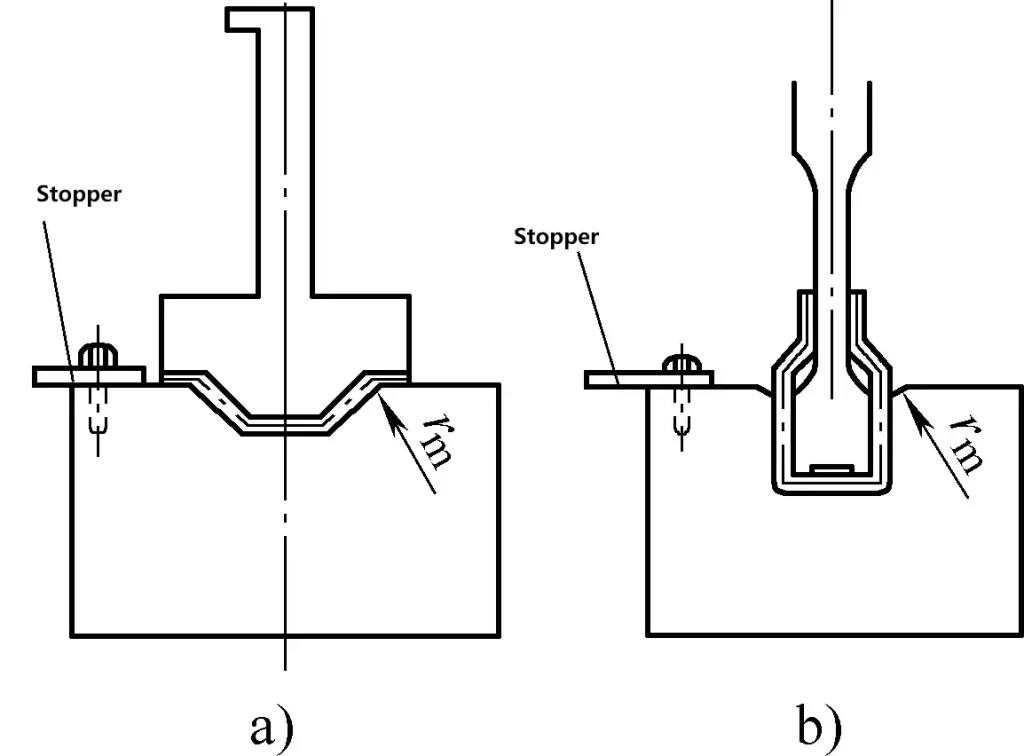

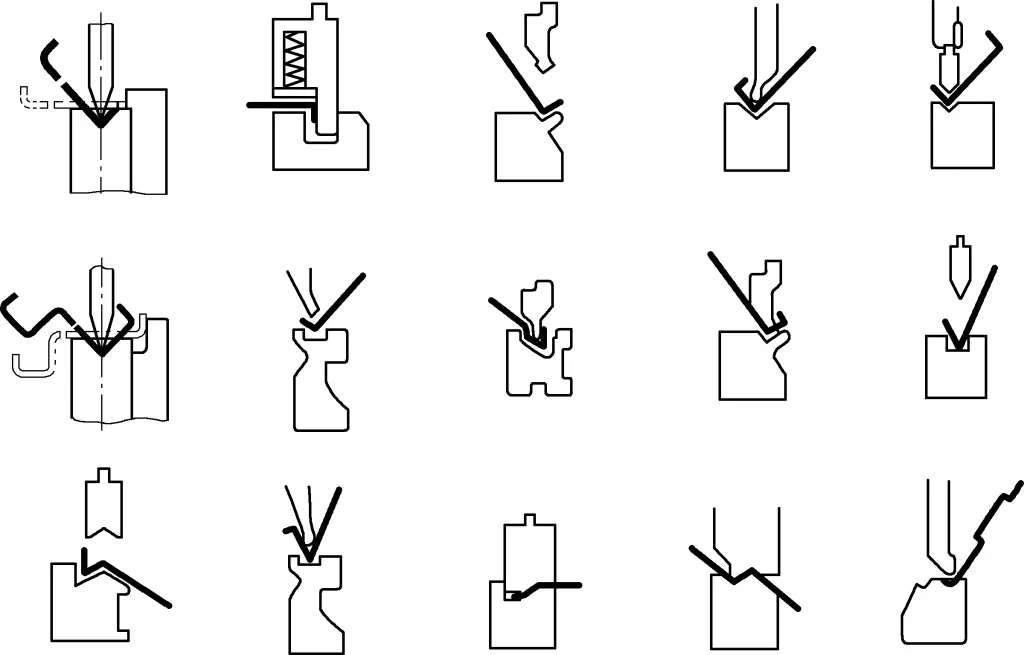

について 曲げ部品 生産量が多い場合や特殊な形状の場合は、特殊な曲げ金型を使用する必要があります。特殊曲げ金型は、一般的な曲げ金型と組み合わせて使用したり、個々の部品の曲げ加工に使用したりします。図3は、ベンディングマシンで使用される特殊曲げ金型である。

図3aに示すような特殊な金型を使用することで、複数の曲げ箇所を一度に成形することができ、非常に効率的である。図3bの金型は、最終工程で使用する特殊曲げ金型である。この部品は開口部が小さいため、一般的な曲げ金型では前工程の曲げ加工しかできない。

II.曲げ加工技術

どのタイプの曲げ機械や曲げ金型を使用する場合でも、曲げ加工中は以下の操作方法に従うこと。

1.ベンディングマシンの操作手順と方法

ベンディングマシンを運転する前に、次のような準備が必要である:作業台や工作機械周辺の障害物を取り除き、工作機械に注油する。工作機械のすべての部品が正常に機能しているかを確認し、問題があれば速やかに修理する。特に、フットペダルの柔軟性を確保する。連続運転現象がある場合は、使用しないでください。

一般的に言って、ベンディングマシンは以下の方法とステップに従って操作することができる:

1) 曲げ機のラムを一番低い位置まで下ろし、ラムの最下点を調整し、作業台までの高さが上下の曲げ型の高さの合計より20~50mm大きくなるようにする。

2) ラムを上げて、上型と下型を取り付ける。一般的な手順は、まず下型を作業台に置き、ラムを下げて上型を取り付ける。上型の取付けは、両端を平行に保ち、ラムのダイ溝の一端からラムの中間位置まで上型を押しながら移動させ、工作機械にバランスよく力がかかるようにし、ネジで確実に固定する。

取り付けの際、上型が落下して下型や手を傷つけないように、下型の上に木製のブロックを数個、できれば同じ直径の木製の棒を数本置く。これは上記の事故を防ぐだけでなく、上型を木棒で支えることにより、上型を押すときに平行になり、手間が省け、安全が確保される。

3) ラム調整機構を作動させ、上型が下型スロットに入るようにし、下型を動かして上型の中心線と下型スロットの中心線を合わせ、下型を固定する。

現在、一部のベンディングマシンでは、上型と下型の取り付けと調整に便利なように、下型も下型パッドと下型アセンブリとして設計され、U字型の切り欠きで接続されています。この形式は、その後の金型交換には便利ですが、最初の取り付けと調整は、やはり上記の手順に従わなければなりません。

4)ラムを上昇させ、曲げサイズに応じて作業台後部のストッパー機構を調整し、上型の開口部を板金の曲げ線に一致させる。設備にデジタル表示器やCNC機能があれば、電動調整を採用し、位置決め寸法を直接表示したり、プログラミングで制御したりすることができる。電動調整機能がない場合、ブランク加工時の位置決め寸法は手動調整で行うことができます。

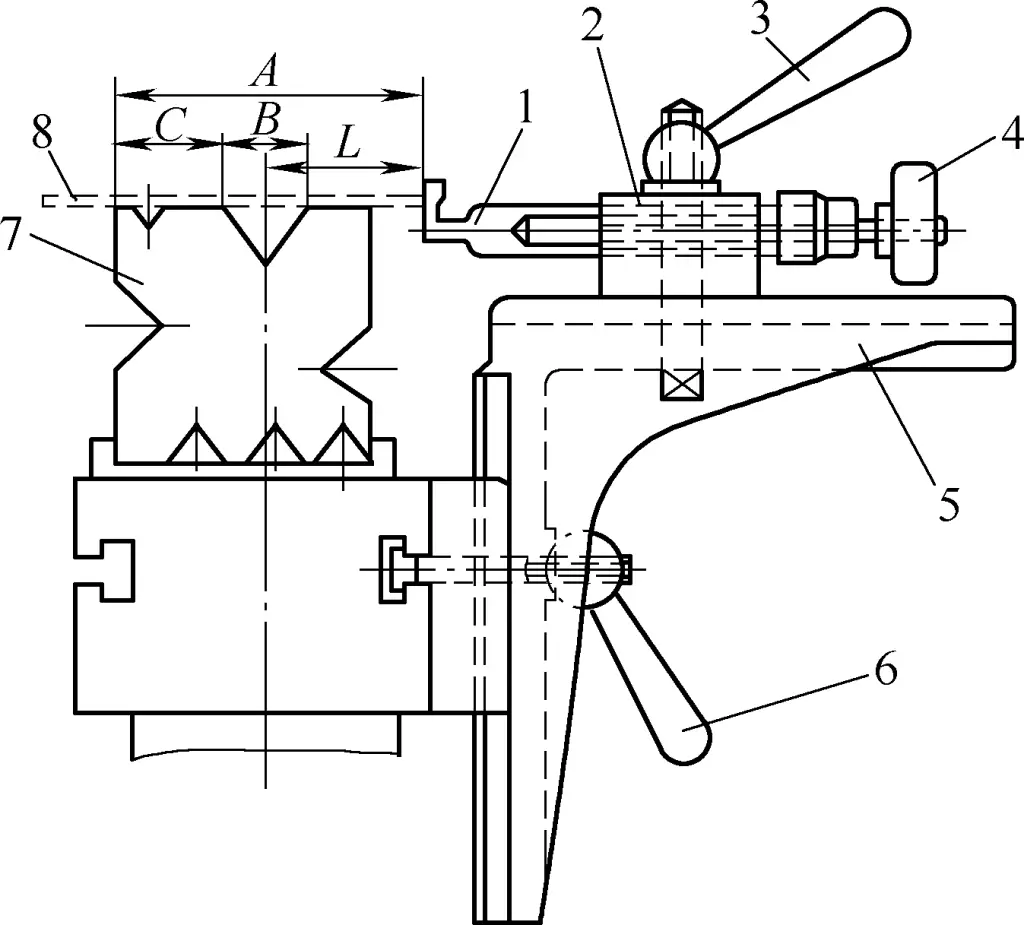

ベンディングマシンのバックゲージ機構の構造を図4に示すが、ブラケット5は作業台側面のT溝に固定ハンドル6で固定され、上下に調整できる。ラム2はブラケット5に沿って前後に移動し、必要な位置に合わせることができる。調整量が少ない場合は、微調整ナット4でバックゲージ板1を前後に調整し、締付ハンドル3で固定することもできる。

1-バックゲージストッパー

2-ラム

3、6-固定ハンドル

4-微調整ナット

5-ブラケット

7-下金型

8-ブランク

作業中、一般的に測定A値[A=L+B/2+C、Aは下型の側面からバックゲージ板までの距離(mm)、Bは下型の溝の幅(mm)、Cは下型の側面から下型の溝の端までの距離(mm)、Lは曲げ線からブランクの端までの距離(mm)]をマークする。曲げ寸法は、初回検査、自主検査、特別検査で合格して初めて決定されます。

5)必要に応じて曲げ角度を調整する。要求を満たすには、上型が下型に入る深さを調整することで、曲げ角度を簡単に調整できる。一般的には、廃材を使って数回曲げ加工を試せば、この角度を決めることができる。

2.曲げシーケンス

成形に複数の曲げを必要とする部品の場合、曲げ順序は一般に外側から内側へ、つまり、まず両端の角部を曲げ、次に中間部を曲げる。さらに、図5に示すように、前の曲げ加工は、後の曲げ加工に確実な位置決めを提供することを考慮しなければならず、後の曲げ加工は、前に成形された部品に影響を与えないようにしなければならない。

3.一般的な曲げ方法

一般的なベンディングマシンに曲げ加工用の特殊な金型を使用することは、生産が速いだけでなく、非常に経済的である。そのため、生産現場で広く使用されています。

図6は、コモンエッジ曲げのための曲げ部品とその曲げ金型を示す。

4.曲げ加工時の注意事項

曲げ加工を行う際は、以下の点に注意してください:

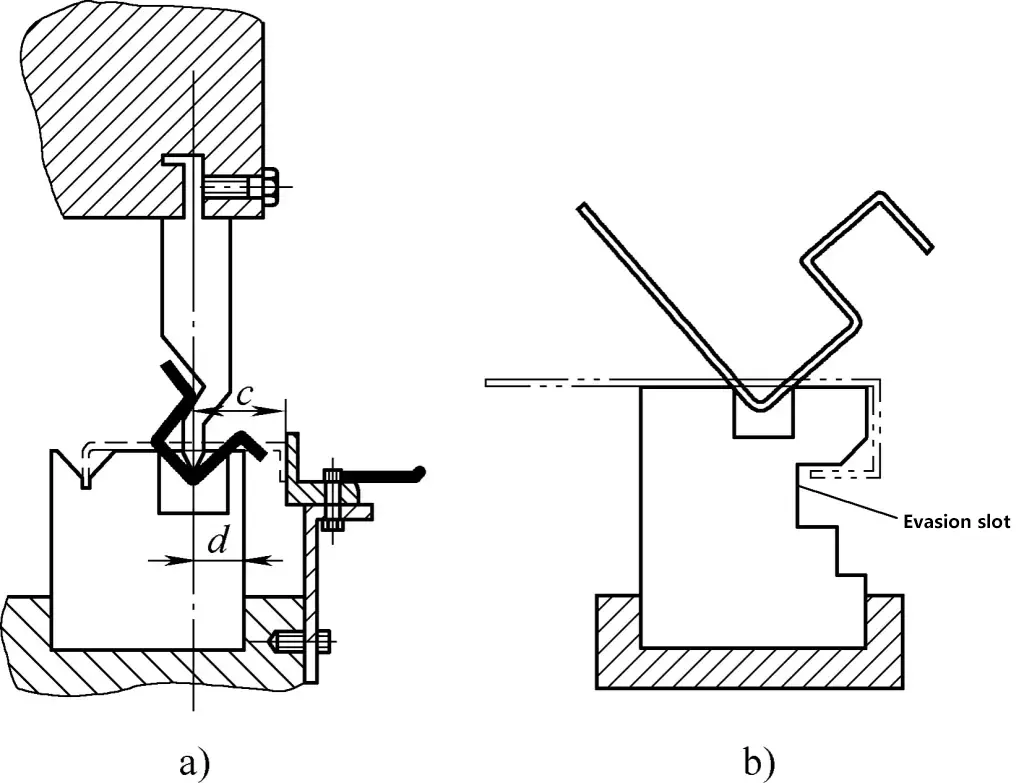

1) すでにエッジ曲げのあるブランクを曲げる場合、図7aに示すように、下型の溝の中心からそのエッジまでの距離は、曲げられた部品の直線エッジの長さより大きくてはならず、寸法dは寸法cより小さくなければならない。そうでなければ、ブランクを配置することはできない。フック形状に曲げ加工された半製品を曲げ加工する場合は、図7bに示すように、逃がし溝のある下型を使用する。

2) 上型の選択も、部品の形状とサイズの要求に基づいて行う必要がある。上型の丸みを帯びた端の半径は、下型の丸みを帯びた端の半径よりわずかに小さくする。 曲げ半径 を使用する。一般的にはストレートアーム型が使用されるが、ストレートアーム型と干渉する場合は、カーブアーム型の上型を使用する。

3)ユニバーサル金型による多角度の複雑な曲げ加工の場合、曲げ回数、曲げ半径、部品の形状により、バックゲージプレートの調整、上下金型の変更が必要となる。

曲げの順序は非常に重要で、金型の構造や曲げ部品の数量に影響するだけでなく、時には部品が作れるかどうかも左右する。一般的な原則は、外側から内側に向かって順番に曲げること、つまり、まず外側の角を曲げ、次に内側の角を曲げることです。前の曲げ加工は、後の曲げ加工に確実な位置決めを提供することを考慮しなければならず、後の曲げ加工は前の曲げ加工の形状に影響を及ぼしてはならない。

4) 曲げ機械で部品を曲げるために万能曲げ金型を使用する場合、下側の金型の溝幅B(図2参照)は、曲げ中にブランクが妨げられたり、くぼみや傷が生じたりしないように、内側の曲げ半径Rと材料の厚さtの和の2倍より大きく、さらに2mmのクリアランスを加えたもの、すなわちB>2(t+R)+2でなければならない。

一方、曲げ力を軽減するためには、硬い素材には幅の広い溝を、柔らかい素材には幅の狭い溝を選ぶべきである。