板金部品設計ガイドライン 1

はじめに

板金とは、長さや幅に比べて厚みが著しく小さい鋼板を指す。横方向の曲げに対する抵抗力が弱く、横方向の曲げ荷重がかかる用途には適さない。

シートメタルは金属でできているが、その特殊な幾何学的形状と小さな厚みは、シートメタル部品に特別な加工要件を生じさせる。板金部品に関連する加工技術には、主に3つのカテゴリーがある:

1.カット:これには以下が含まれる 剪断 とパンチ。

2.成形:曲げ、折り曲げ、端面圧延、深絞りなどの加工を行う。

3.接合:溶接、接合および類似の技術を含む。

板金部品の構造設計は、主に加工技術の要件と特性を考慮すべきである。さらに、部品のバッチサイズにも注意を払う必要がある。

板金部品は、いくつかの利点から広く採用されている:

1.変形が容易で、簡単な加工技術で様々な部品形状を製造できる。

2.板金部品の軽量性。

3.表面品質が高く、厚さ方向の寸法公差が小さいため、必要な加工が最小限に抑えられ、表面加工が不要な場合が多い。

4.切断と溶接が容易で、大型で複雑な部品の製造が可能。

5.形状を標準化し、自動加工を容易にした。

構造設計の原則

板金部品の構造設計において製造工程を考慮するための設計ガイドライン

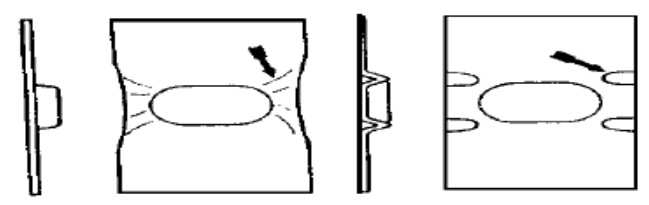

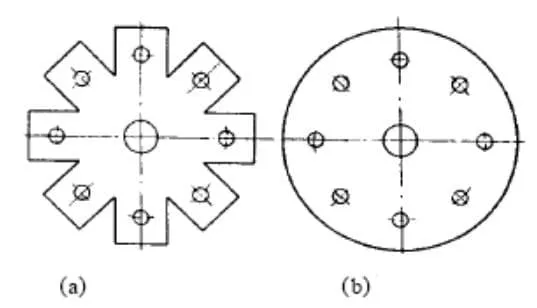

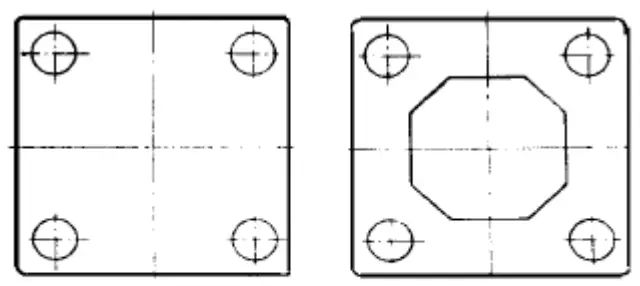

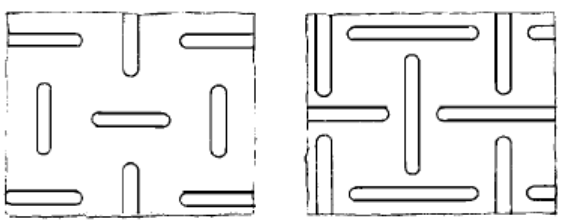

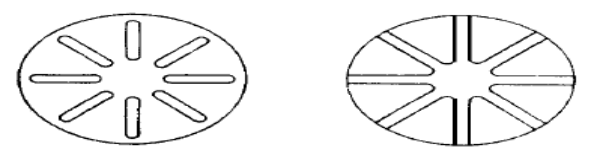

切断面の幾何学的形状が単純であればあるほど、切断や成形の工程がより便利で簡単になり、その結果、切断経路が短くなり、材料の無駄が減る。例えば、直線は曲線よりも単純であり、円は楕円やその他の高次曲線よりも単純であり、規則的な形状は不規則な形状よりも単純である(図1、2、3を参照)。

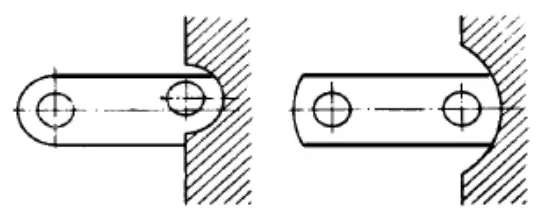

図4aの構造は、大規模生産にのみ意味がある。そうでなければ、打ち抜きや切断の工程で複雑な問題が生じる。したがって、小規模生産には図4bの構造が適している。

材料節約ガイドライン

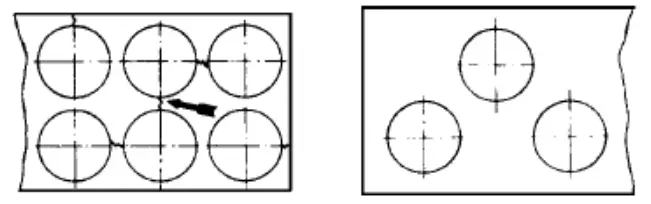

原材料の節約は、製造コストの削減を意味する。スクラップは廃棄物となることが多いため、板金部品の設計では、スクラップを最小限に抑えることが不可欠です。これは、特に大規模な部品切削において効果的である。スクラップを減らす方法には、以下のようなものがある:

(1) 隣接する部品間の距離を縮める(図5、図6参照)。

(2) 巧妙な配置(図7参照)。

(3) 大きな平らな部分の材料を小さな部品に利用する(図8と9を参照)。

十分な強度と剛性のガイドライン

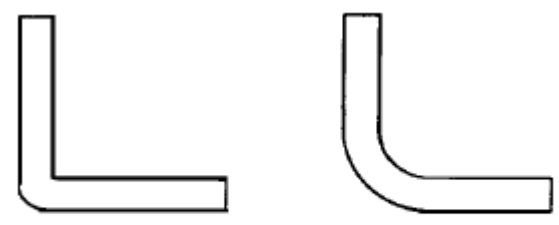

シートメタルは厚みが小さいため、剛性が低い。鋭利な角は剛性に欠けるので、丸みを帯びた角に変えるべきである(図10参照)。

2つの穴の間隔が小さすぎると、切断時に亀裂が入る可能性がある(図11参照)。

細長い帯状の板は剛性が低く、特に切削工具が著しく摩耗した場合、切削中に割れやすい。このような薄い板構造は避けるべきであることは明らかである(図12参照)。

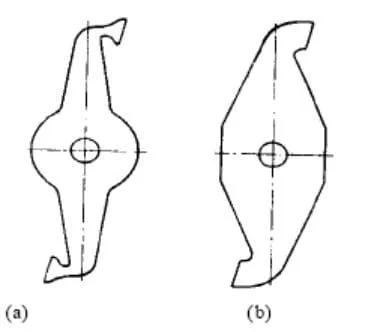

信頼できるパンチングとシャーリングのガイドライン

図13aに示す半円状の接線構造は、パンチングとシャーリングが難しい。これは、工具とワークの相対位置を正確に決定する必要があるためである。

正確な測定と位置決めには時間がかかるだけでなく、さらに重要なことは、工具の摩耗や取り付け誤差のために、通常、精度がこのような高い要求を満たすことができないということである。

このような構造では、一旦加工にわずかな狂いが生じると、品質の保証が難しく、切断外観も悪くなる。したがって、図bのような構造を採用するのが、確実な打ち抜き・せん断品質を確保できる。

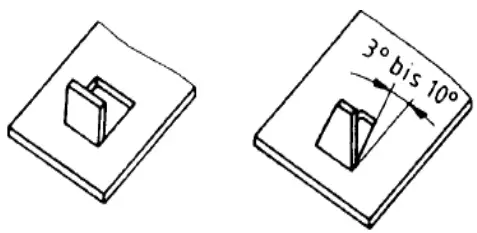

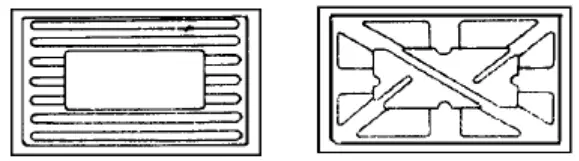

ツール接着ガイドラインの回避

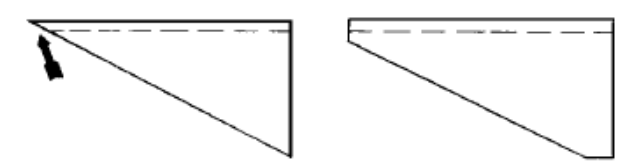

部品の中央で切削する場合、ワークへの工具の付着という問題が発生します。解決策は

(1) 一定の傾斜を残す

(2) 切断面が接続されていることを確認します(図14と図15を参照)。

曲げエッジの垂直切断面のガイドライン

薄板は切断後、一般に曲げ加工などのさらなる成形工程を経る。曲げ端は切断面に対して垂直であるべきで、そうでないと交差部で割れが発生するリスクが高まる(図16、図17、図18参照)。

他の制約により直角度の要件が満たされない場合は、切断面と曲げエッジの交点に、板厚の2倍以上の半径でフィレットを設計する必要がある(図19参照)。

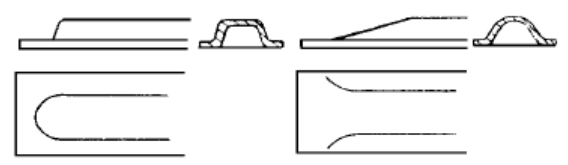

緩やかな屈曲基準

急な曲げ加工には特殊な工具が必要で、コストもかかる。さらに、曲げ半径が小さいとクラックが入りやすく、内面にしわが寄ることがある(図20、図21参照)。

板金部品設計ガイドライン2

はじめに

上記の「板金部品の設計指針(その1)」では、板金部品の構造設計指針として、「単純形状の指針」、「省材料の指針」、「十分な強度と剛性の指針」、「確実な打ち抜きの指針」、「接着防止工具の指針」、「曲げ刃の垂直切断面の指針」、「緩やかな曲げの指針」の7つを示した。

これまでの内容を踏まえ、この記事ではさらに、板金部品の構造設計ガイドラインを7つ追加することを推奨する。

構造設計ガイドライン

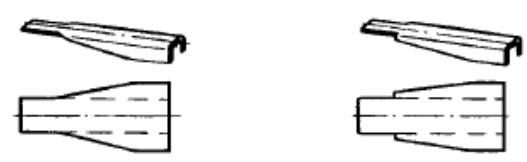

小円形エッジの回避ガイドライン

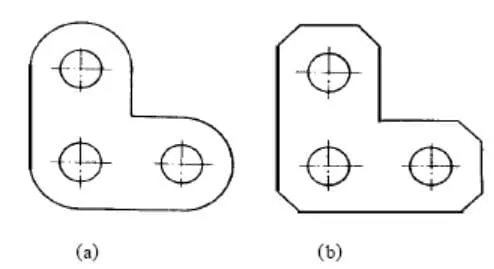

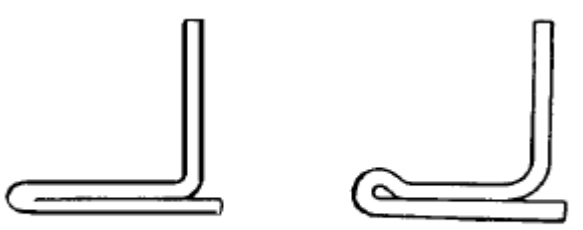

シートメタル部品のエッジはしばしば圧延エッジに成形されるが、これにはいくつかの利点がある:(1)剛性の向上、(2)鋭利なエッジの防止、(3)美観。第一に、半径は板厚の1.15倍以上であること、第二に、エッジは完全な円形であってはならない。

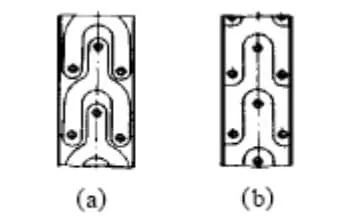

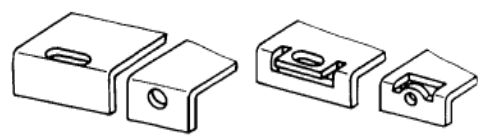

図1bと図2bに示されたロールエッジは、それぞれの "a "構成で示されたものに比べて加工が容易である。

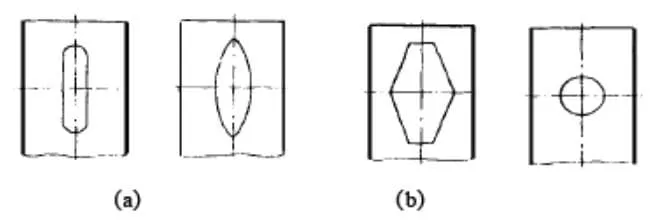

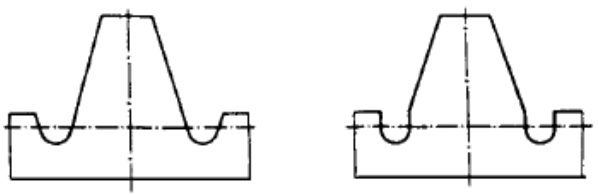

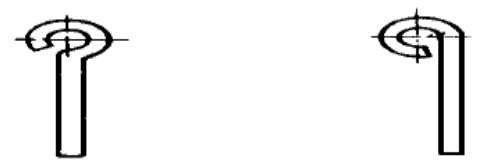

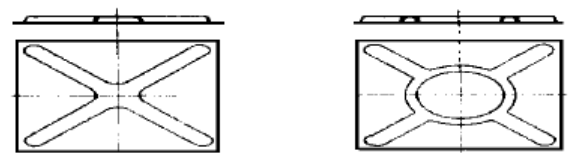

スロットエッジ非曲げ基準

曲げられたエッジとスロットホールのエッジは、互いに一定の距離を置く必要がある。 曲げ半径 に肉厚の2倍を加えたものである。曲げ部の応力状態は複雑で、強度は低くなる。ノッチ効果のあるスロットホールもこの領域から除外する必要がある。スロット穴全体を曲げエッジから離すか、スロット穴が曲げエッジ全体に及ぶようにする(図3および図4参照)。

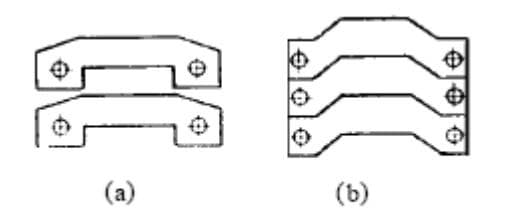

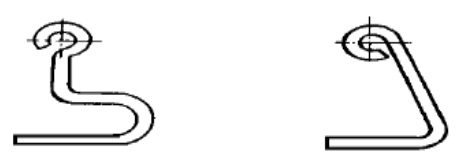

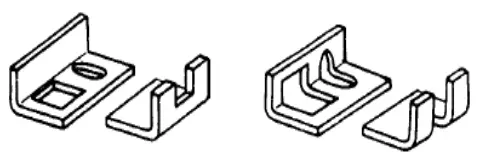

複雑な構造の組み合わせの製造ガイドライン

過度に複雑な空間構造を持つコンポーネントの場合、以下の方法だけに頼ることはできない。 曲げ成形 は、かなり難しい。そのため、構造設計を単純化することが望ましい。複雑さが避けられない場合は、複数の単純な板金部品を溶接やボルト締めなどの方法で組み合わせた複合部品を使うことができる。

図5は、純粋に曲げ加工によって形成された構造を示す。図6は、図5に対応する改良された構造を表し、前者よりも製造が容易である。図7bの構造は、図7aの構造よりも製造が容易である。

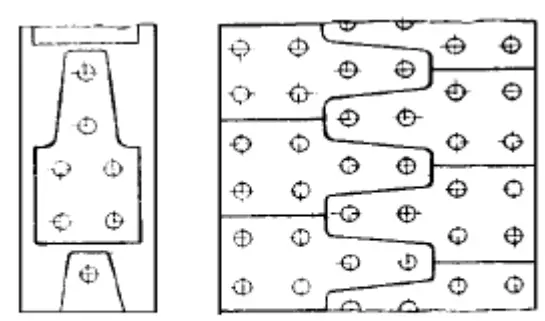

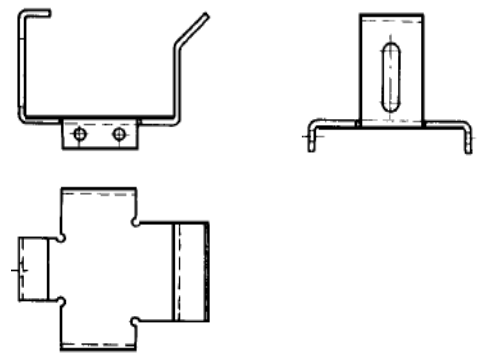

ストレート・スルー基準の回避

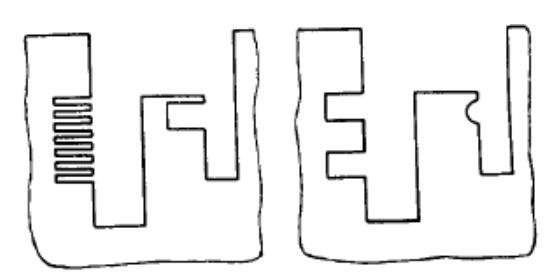

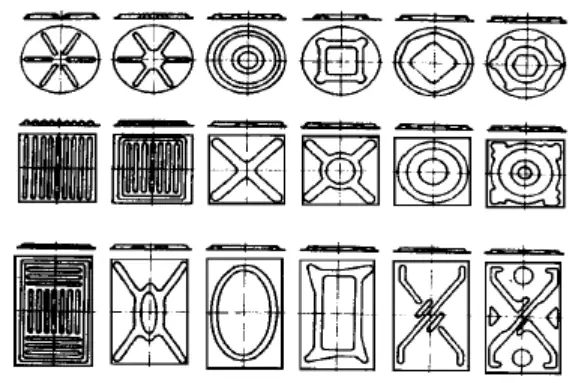

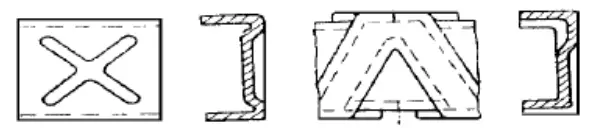

薄いプレート構造には、横方向の曲げ剛性が低いという欠点がある。大きな平板構造は座屈が不安定になりやすく、さらに曲げ破壊を起こす可能性がある。通常、剛性を高めるためにリブが使用される。リブの配置は剛性強化の効果に大きく影響する。リブ配置の基本原則は、リブのない直線部分を避けることである。

剛性の低い直線部分は、板面全体が座屈し不安定になる慣性軸となる。不安定は常に慣性軸を中心に回転するため、リブの配置はこの慣性軸をできるだけ短く切断する必要がある。図8aの構造では、リブのない部分に複数の直線貫通した細い帯が形成され、これらの軸を中心とした全体の曲げ剛性は向上していない。

図8bに示す構造は、潜在的に連結された不安定な慣性軸を持たない。図9は、一般的なリブの形状と配置を示したもので、剛性向上効果は左から右に向かって徐々に大きくなっています。不規則な配置は、直進領域を避ける効果的な方法です(図10参照)。

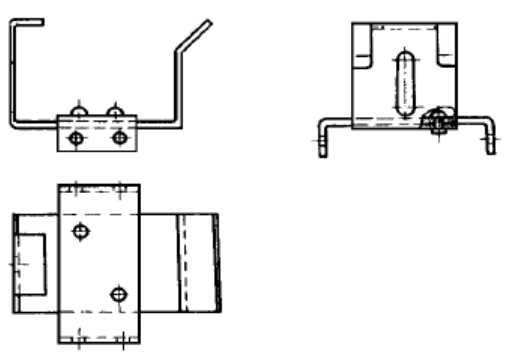

連続溝配置のガイドライン

溝の端点は、疲労強度の点で弱いリンクである。溝をつなげれば、端点の一部がなくなる。図11に、動的荷重を受けるトラックのバッテリーボックスを示します。図11aでは溝の端で疲労損傷が発生しているが、図11bではこの問題はない。

可能な限り溝を境界まで伸ばす(図13参照)。

溝が連続することで、弱い端点がなくなる。ただし、溝の交点には十分なスペースを設け、溝同士の相互影響を減らす必要がある(図14参照)。

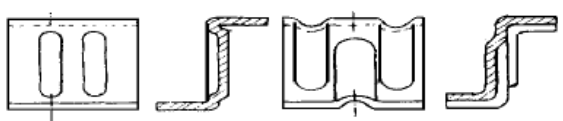

空間溝のガイドライン

空間構造の不安定性は一面に限定されるものではないので、溝を一面だけに設けても構造全体の安定性を効果的に高めることはできない。例えば、図15と図16に描かれたU字型やZ字型の構造では、エッジ付近で不安定性が発生する。この問題の解決策は、溝を空間的に設計することである(図15bおよび16bの構造を参照)。

地域リラクゼーションガイドライン

薄板の局所的な変形が著しく妨げられると、しわが発生する。その解決策は、しわの近くに小さな溝をいくつか配置することで、局所的な剛性を下げ、変形の妨げを最小限に抑えることである(図17参照)。