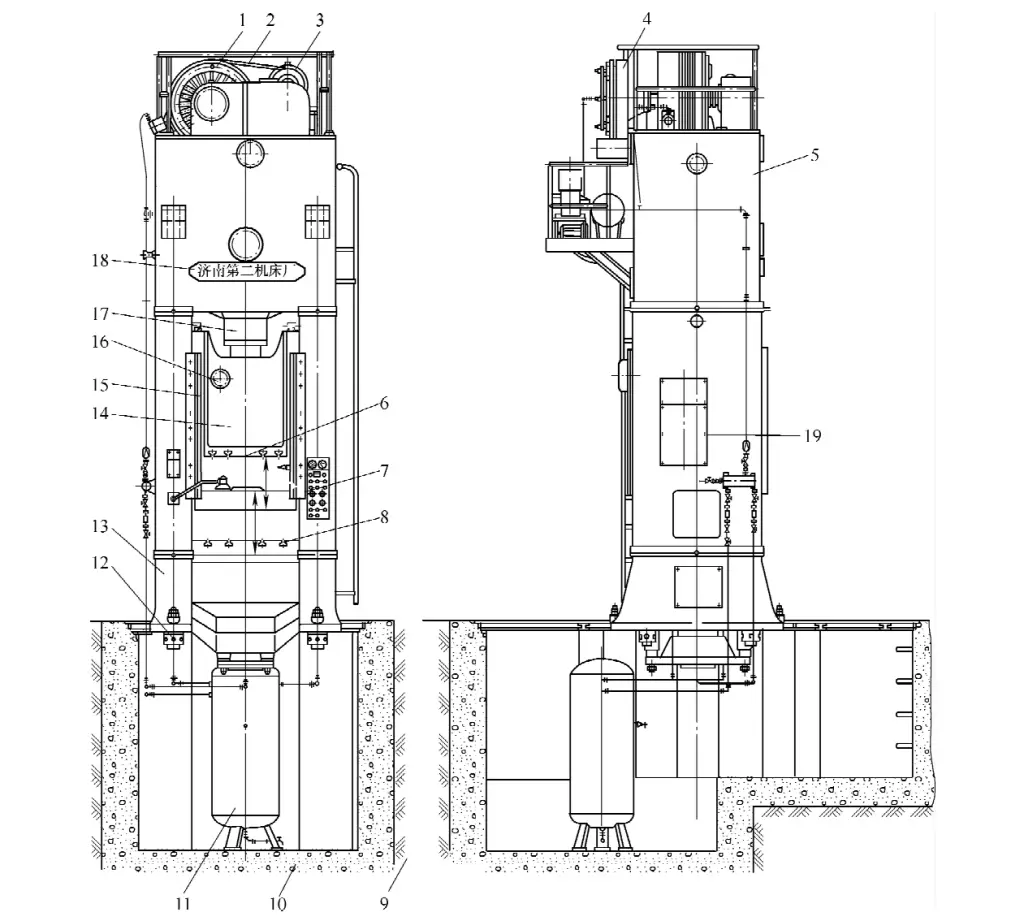

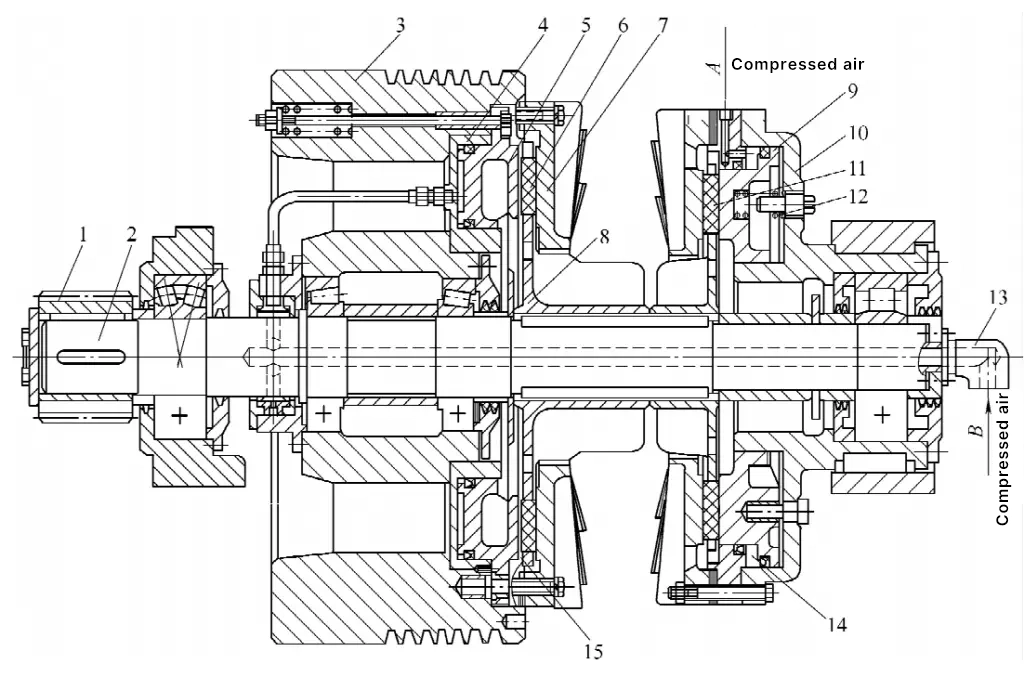

図1はクローズド・シングルポイントプレスの基本構造である。オープンプレスの構成は、フレーム(ベッド)、伝動装置、クラッチ、ブレーキ、コネクティングロッド、スライド機構、ワークテーブル下の絞りクッションなどである。クローズドプレスには、クローズド1点プレス、クローズド2点プレス、クローズド4点プレスがある。

1 - フライホイール

2 - Vベルト

3 - 小型プーリー

4 - クラッチ

5 - アッパー・クロスビーム

6 - スライド下面

7 - 電気制御配電盤

8 - 作業台プレート

9 - ファンデーション

10 - コンクリート

11 - エアタンク

12 - ネジを締める

13 - マシンベース

14 - スライダー

15 - ガイドレール

16 - 注油孔

17 - コンロッド

18 - メーカー銘板

19 - 技術パラメーター銘板

スライダーが1本のコネクティングロッドで駆動されるクローズドタイプのプレスは、クローズド1点プレスと呼ばれ、スライダーが2本のコネクティングロッドで駆動されるプレスは、クローズド2点プレスと呼ばれ、スライダーが4本のコネクティングロッドで駆動されるプレスは、クローズド4点プレスと呼ばれる。クローズド多点プレスは、トン数が大きいだけでなく、ワークテーブルサイズが非常に大きく、車体や大型車両カバー部品などの大型・超大型部品のプレス加工に適しています。

I.機械プレスの伝動システム

クローズド・トランスミッション 機械プレス 主な内容は、メインモーター、小プーリー、Vベルト、大プーリーとフライホイール、クラッチとブレーキ、ギア、クランクシャフトまたは偏心輪、主軸台(上部クロスビーム)、伝動軸、スピンドルなどである。

トランスミッションシステムは機械式プレスの心臓部です。その公称圧力F 公称 で必要とされる押印力である。 プレス加工そして、プレス作業もすべて、トランスミッション・システムの作動によって実現される。

同時に、スライダーの毎分ストローク数、クランクシャフトのクランクの異なる角度位置でのスタンピング力とスタンピングワーク出力も直接実行します。したがって、伝動システムは機械プレスの最も重要で重要なコンポーネントです。

機械式プレスの伝動装置を作動させる動力は、電動モーターから供給される。電動モータの電源が投入され始動すると、モータの回転力はVベルトを介してモータシャフトの外端にある小さなプーリを介してフライホイールに伝達される。

非作業状態では、クラッチは切り離され、フライホイールは自由に回転してエネルギーを蓄え、スタンピング加工時に十分なスタンピング作業を出力できるように準備されている。ひとたびクラッチが接続されると、電動モータの回転力はクラッチを介してクランクシャフトを駆動し、クランクシャフトのクランクに取り付けられたコネクティングロッドを引っ張り、スライダを引きずってガイドレール内をスタンピング方向に沿って上下に往復することができる。

II.機械プレスのクラッチとブレーキシステム

プレス機には、出力が大きく、始動が遅く、始動電流が大きいモーターが使われている。モーターが停止する時、ローターの回転慣性のため、完全に停止するまで時間がかかる必要があります。クラッチとブレーキを組み合わせることで、モーターが回転している間に機械式プレスの起動・停止を制御することができ、機械式プレスの高速プレスと瞬時停止の要求を満たすことができます。

1.機械プレス用クラッチ

中国製オープンプレス、特に公称圧力1600kN以下のプレスに使用されるクラッチは、構造が簡単で安価な剛体クラッチが主流である。機械プレス用クラッチには多くの種類があり、一般的に剛体クラッチと摩擦クラッチに分けられる。

一般的なリジッドクラッチには、歯クラッチ、スライディングピンクラッチ、ターニングキークラッチがある。その中で、ターニングキークラッチは性能がよく、現在、歯クラッチとスライディングピンクラッチに取って代わり、中国製のオープンメカニカルプレスに広く使われている。

リジッドクラッチの長所:シンプルでコンパクトな構造、小型、製造が容易、メンテナンスが容易、製造コストが低い、使用コストが低い、圧縮空気が不要。欠点:トルク伝達が小さい、スライダーを任意の位置で停止できない、操作が安全でない、締結時に衝撃と振動を伴う。

リジッドクラッチの適用は、小型のオープンプレスにより適している。トン数が小さいので伝達トルクも大きくありません。締結時の衝撃を減らすために、剛性クラッチはクランクシャフトに設置することができます。小型プレスは一般的に高さが低く、スライダーも小さい。金型を調整するとき、フライホイールは手動で回転させることができ、ストローク標準をジョグする必要はありません。

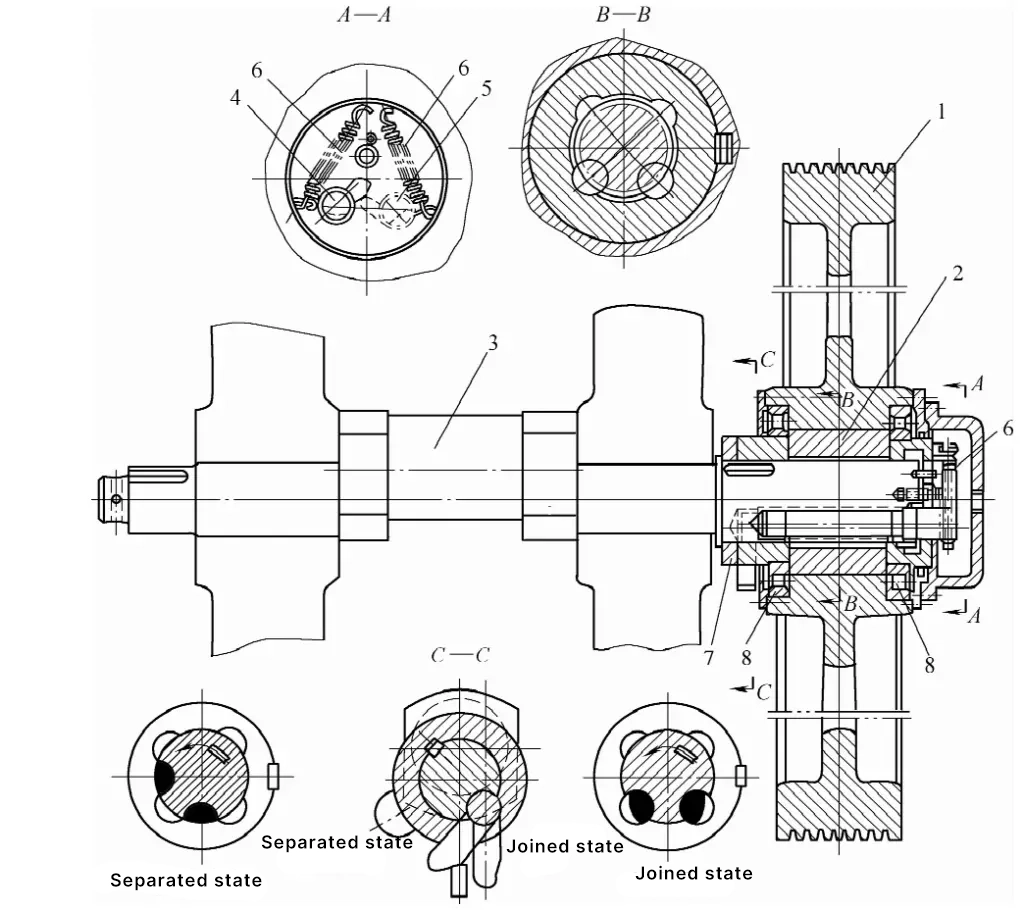

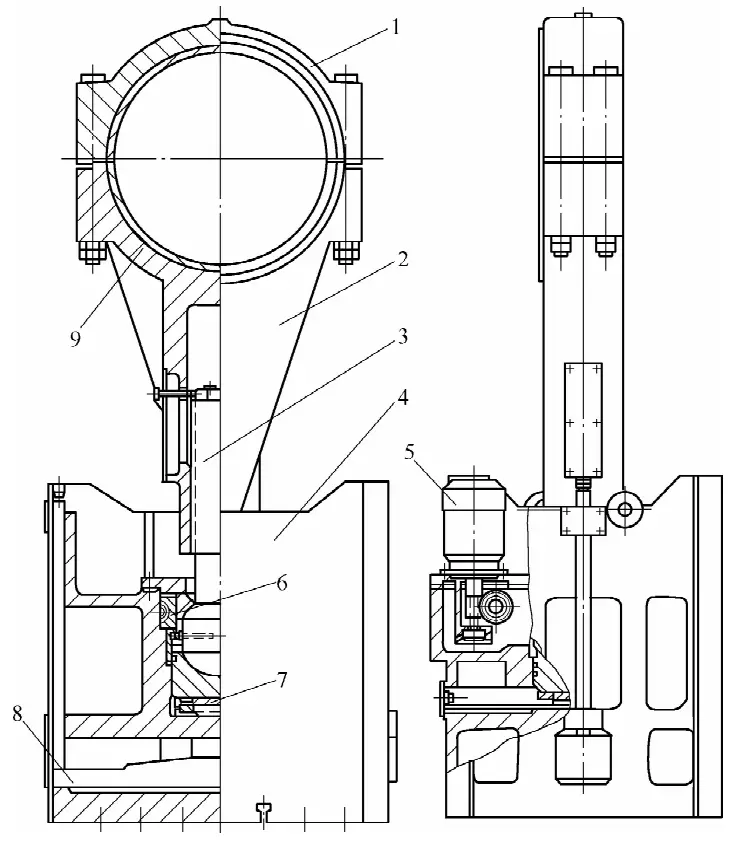

図2は広く使われている二重回転キークラッチである。その構造と作用過程は次の通りである:

1 - フライホイール

2 - エンゲージメント・スリーブ

3 - クランクシャフト

4、5 - 回転キー

6 - 春

7 - カムプレート

8 - ベアリング

フライホイール1には4つの半円形の溝を持つカップリングスリーブ2があり、クランクシャフト3の右端の2つの切り欠きには2つのターニングキー4と5が嵌め込まれている。一連の動作:左側のターニングキー4の尾端が操作機構の制御を失うと(図3参照)、ターニングキー4と5の右端がスプリング6の作用で一定角度回転し、両方のターニングキーが係合作動状態になり、プレスが始動する。

1 - ソードプレート

2 - ラック

3、5、7 - 春

4 - カムシャフト

6 - レバー

8 - 住宅

9 - ギア

10 - プルロッド

11 - 電磁石

12 - カム

プレスが停止すると、元の位置に戻るのは図3のカム12である。左側のターニングキー4の尾端がこの部分に触れると、ターニングキー4が逆回転してクランクシャフトの溝に横たわる。ターニングキー4が逆回転すると同時に、その右端の爪がターニングキー5の右端の爪を作動させ、ターニングキー5もクランクシャフトの切り欠きに回転し、フライホイールが空転する。

2.ターニングキークラッチの作動メカニズム

図3はターニングキークラッチの作動機構を示している。ハウジング8はターニングキークラッチの下のベッド壁に取り付けられ、カム12の揺動を利用してクラッチの係合と離脱を制御する。この操作機構は、小型プレスのシングルストロークと連続ストロークの2つの規格を達成することができます。

プレス機が一筆書きを始めるとき、引き棒10の上端を剣板1の下端のピンにはめ込む必要がある。電磁石11は通電後、レバー6の右端を上方に引っ張り、左端はプルロッド10を下方に引っ張り、剣板1も下方に移動させる。剣板1はラック2を押して下方に移動し、歯車9を回転させる。歯車9はカムシャフト4にキー止めされているので、カムシャフト4も回転する。

同様にシャフト左端のカム12がスイングし、図2の回転キー4の尾端が制御を失い、キーがクランクシャフトと噛み合いスライダーが始動する。クランクシャフトが一回転すると、図2のクランクシャフトに取り付けられたカム板7が剣板1を右に振るように押し、ラック2は剣板1の制御を失い、バネ7の作用で上方に移動する。

歯車9が逆転し、カム12が元の位置に戻り、ターニングキーの尾端がブロックされる。図2のターニングキー4はクランクシャフトのノッチに横たわり、クラッチが切れ、クランクシャフトの他端にあるベルト式ブレーキがスライダーの動きを止める。

プレス機が連続ストロークを開始するときは、プルロッド10の上端をラック2の下端のピンに直接はめ込む必要がある。電磁石11に通電すると、レバー6が直接ラック2を下方に引き、歯車9を回転させ、カム12を揺動させ、クラッチを締結する。電磁石11の通電が解除されると、スプリング7の作用によりラック2が上方に移動し、カム12が元の位置に戻り、クラッチが切れてスライダーの移動が停止する。

オープンタイプのメカニカルプレスには、歯を横方向に挿入することで噛み合ういわゆる歯入クラッチ、ピンタイプとも呼ばれるスライディングピン、スライディングピンを挿入するかキー本体を回転させることで噛み合い回転力(トルク)を伝達するターニングキークラッチの3種類のリジッドクラッチが使用されている。

このクラッチは、歯やピン、キーなどの剛性の高い連結部材でハードに連結し、フライホイールのドライブシャフトとクランクシャフトを強制的に一体化させ、電動モーターからの回転力(トルク)をドライブシャフトを介してメインシャフト(クランクシャフト)に伝達し、コンロッドを介してスライダーをガイドレールに沿って上下させることでプレス加工を行う。

このタイプのリジッドクラッチの主な欠点は、噛み合い時に衝撃と振動が発生し、騒音が発生して環境を汚染すること、スライダーを任意の位置で停止させることができず、運転が安全でないこと、クランクシャフトを停止させるために切り離すと、スライダーはクランクシャフトの近接死点付近でしか停止できず、ダイを調整するにはフライホイールを手動で動かしてインチングストロークを得る必要があり、不便で安全でないことである。

さらに重要なことは、金型を下方に閉じて押圧している間に、金型作業領域に異物があることが判明し、緊急に取り除く必要がある場合、材料送りが適切な位置になく調整が必要な場合、撤退する時間がなく、またはすぐに撤退することができず、意図せずに金型作業領域に手が伸びている場合、または指を押しつぶす危険性がまだ認識されていない場合...である。

上型が打ち下ろされた瞬間、主作業者が危険を察知して素早く分離スイッチを操作してスライダーを停止させるが、クラッチを切ってもスライダーは下方に移動し、1ストロークを終えて上死点に戻って停止する。金型事故、設備事故、あるいは人身事故は避けられない!

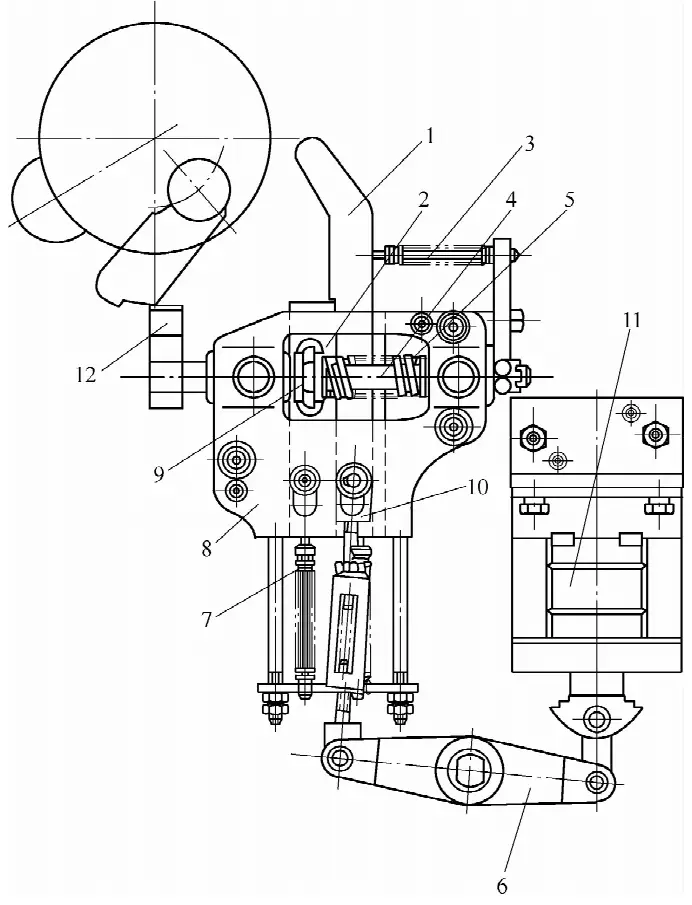

3.ブレーキ

図4はクランクシャフトのもう一方の端に取り付けられたベルト式ブレーキである。その機能は、クラッチが切れた後のスライダーの動きを制動し、プレスを停止させることである。

ブレーキホイールはクランクシャフトにキー止めされている。ブレーキハウジングはベッドに取り付けられている。ブレーキバンドの内面にある摩擦材がブレーキホイールの外周面と摩擦し、制動トルクを発生させます。調整ねじは、制動トルクの大きさを調整することができます。

1 - 調整ネジ

2 - ブレーキレバー

3 - ローラー

4 - ブレーキホイール

5 - クランクシャフト

6 - ブレーキ・バンド

7 - ブレーキハウジング

4.摩擦クラッチ

中型と大型プレスはすべて摩擦クラッチを使用する。このタイプのクラッチの長所は:大きなトルクを伝達する;シングルストローク、自動連続ストローク、インチング調整ストロークなどの様々な標準化された操作を実現することができる;金型の調整は比較的便利であり、クラッチは少ない衝撃でスムーズに係合する。不利な点は、構造が複雑、寸法が大きい、摩擦板間の相対滑りはかなりのエネルギーを消費し、大量の熱を発生する。

摩擦クラッチには乾式、湿式、単板パッド式、多板式など多くの種類がある。動力源としては、空気圧式、油圧式、電磁式などがあります。図5は国内外で広く使用されている単板パッド形摩擦クラッチである。

1 - スモールギア

2 - クラッチシャフト

3 - フライホイール

4 - 婚約シリンダー

5 - ピストン

6, 11 - フリクションブロック

7 - フリクションプレート

8 - フリクションブロックトレイ

9 - ピストン

10 - ブレーキシリンダー

12 - 春

13 - 吸気口

14 - ブレーキ

15 - クラッチ

クラッチとブレーキは同じ軸に取り付けられ、クラッチもフライホイールに取り付けられ、ブレーキハウジングはプレス本体と一緒に固定されている。プレスが停止しているとき、フライホイール3はクラッチシャフト2上で空転します。プレスを始動するとき、空気分配弁からの圧縮空気はAとBの2つの経路に分けられ、ブレーキとクラッチに入ります。

空気弁の時間差により、経路Aからの圧縮空気はまずブレーキシリンダー10に入り、スプリング12を圧縮しながらピストン9を右に押して摩擦ブロック11から離脱する。

経路Bからの圧縮空気は空気取り入れ口13とクラッチ軸2の穴を通って軸の右端からクラッチの係合シリンダー4に入り、ピストン5を右に押して摩擦ブロック6を摩擦板7に強く押し付ける。この時、フライホイールは摩擦ブロックトレイ8とクラッチシャフト2を回転させ、クラッチシャフト2の左端の小歯車を通してプレスの伝動装置を駆動する。

プレスが停止すると、2つのシリンダーを制御する空気分配弁が同時に非通電になる。分配弁の時間差により、まずクラッチシリンダーがベントし、クラッチが切れます。次にブレーキシリンダーがベントし、スプリングの作用でプレスのスライドの動きが制動される。

III.機械式プレスのコネクティングロッドとスライドシステム

図6に示すコネクティングロッドとスライドシステム。これは一点押しのコネクティングロッドとスライドシステムである。コンロッドはクランクシャフトのクランクに取り付けられ、クランクシャフトの回転運動をスライドの往復直線運動に変換する。コネクティングロッドは、クランクシャフトのトルクをスライドの往復直線運動に変換します。 パンチ力 ワークピース上のスライドの

1 - リンケージ・カバー

2 - リンケージ

3 - 調整ネジ

4 - スライダー

5 - モーターの調整

6 - タービン

7 - 倒れるブロック

8 - エジェクターロッド

9 - リンケージ・タイル

1.リンケージ・メカニズム

リンケージはリンケージとアジャストスクリューの2つの主要部品で構成されている。リンケージの上端はクランクシャフトのクランクに接続され、スクリューの下端はスライダーに接続されている。

2.スライダー機構

スライダー機構は、スライダー本体、閉じた高さ調整機構、バランス装置、過負荷保護装置、材料戻し装置などを含む。

(1) スライダー本体は箱型構造。

下面には、パンチ・ダイの上部ベース・プレートを固定するための台形の溝またはねじ穴がある。

(2) 閉じた高さ調整機構

クローズ高さ調整機構は、クローズ高さの異なる金型が同じプレス機に取り付けられるように設定されており、様々なクローズ高さのパンチ金型が同じプレス機で作業できるようになっている。

大型・中型プレス、特にクローズド1点プレス、クローズド2点プレス、クローズド4点プレスでは、スライダーの重量が重く、一般に電動調整機構が使用される。この機構は、専用モーターと減速機で構成され、モータースイッチを入れるだけで閉じた高さを自動調整できる。小型プレスの場合は、スライダーの質量が小さいため、一般に専用レンチを使用して手動で閉じた高さを調整することができる。

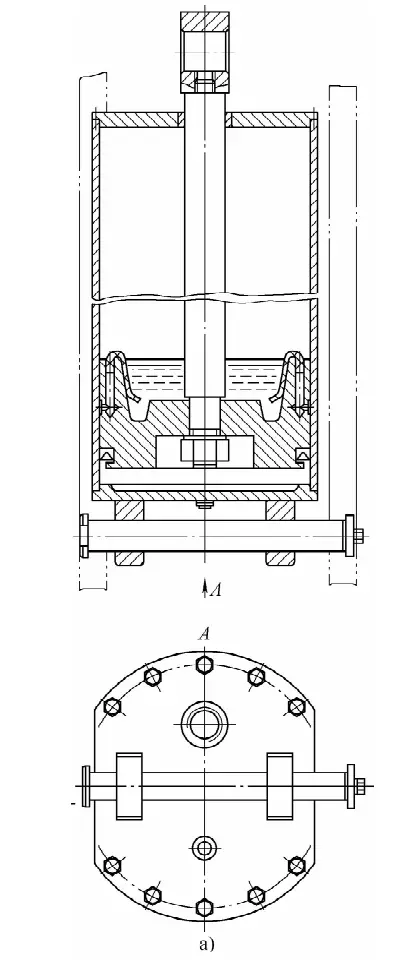

(3) バランサー。

クローズドプレス、特に大トンのクローズド・シングルポイント、クローズド・ダブルポイント、クローズド・フォーポイントプレスの場合、スライダーは重く、スライダーに固定された上型と合わせると、その質量はトン単位になり、中には数十トンにもなるものもある。

その間に プレス加工このような重いスライダーとパンチダイの組み合わせは、プレスの垂直構造の安定性に悪影響を及ぼす可能性があります。したがって、空気圧式バランサーは、大中型のクローズドプレスで広く使用されており、その機能は次のとおりです:

- スライダーの動きの安定性を向上させる;

- ブレーキの作動を改善し、発熱を抑える;

- プレスの動的精度を維持し、スライダーの様々なガイド面間のクリアランスを均一に保つ;

- 事故時にスライダーの自重による落下を防ぎ、人身事故につながる。

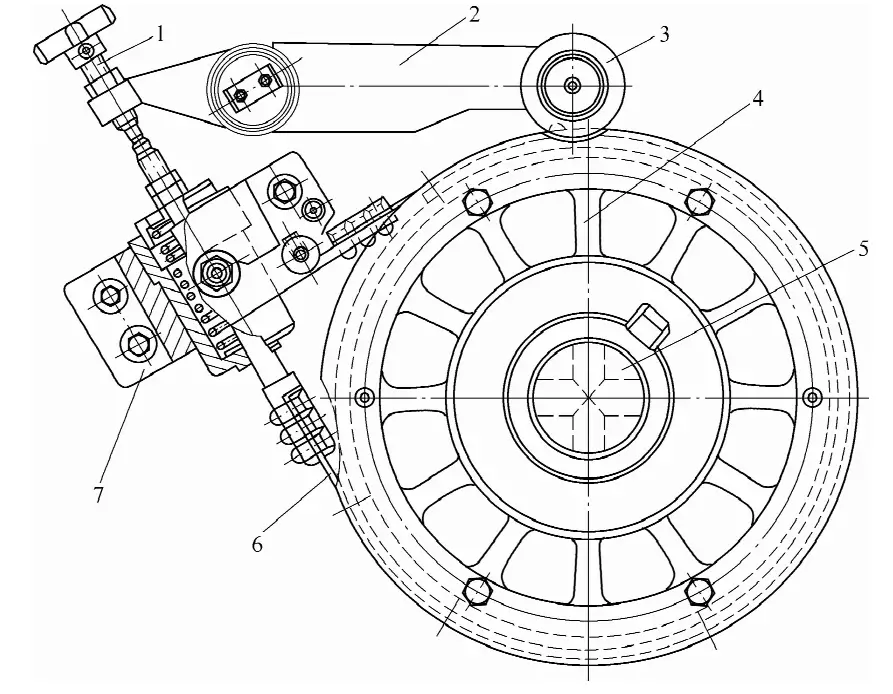

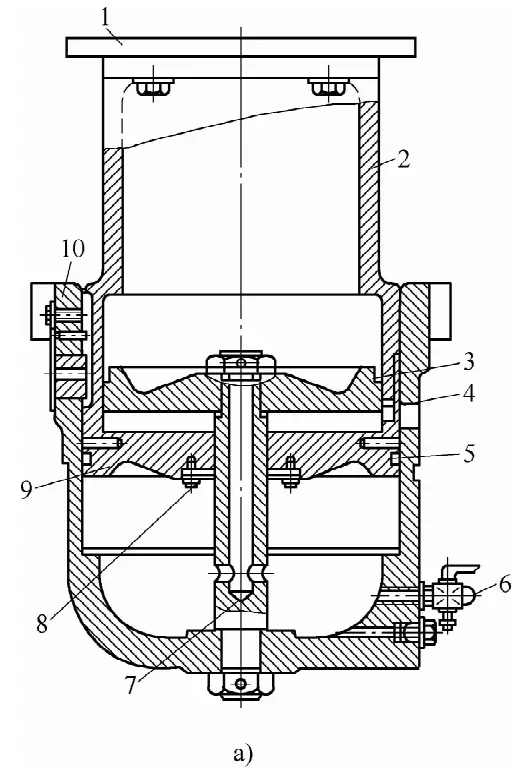

バランサーの典型的な構造を図7に示す。

a) J31-400型クローズド単発プレス用バランサー

b) J36-400型クローズド・ダブルポイント・プレスバランサー

バランサーの取り付け位置は、プレス全体のレイアウトによって異なり、メンテナンスの利便性を見落としてはならない。一般にバランスシリンダーは、クロスビームの上面、前後面、左右のコラムの内側に取り付けられ、その数は2~4個とさまざまで、重量のあるプレスでは6個になることもあります。各バランサーの結果力線はスライドブロックの重心を通る必要があり、力の偏りによってスライドブロックが傾き、円滑に作動しなくなるのを防ぐためである。

(4) ブランキング装置。

機械式プレスには、スライドブロックの内側にブランキング装置が装備されており、スライドブロックの戻りストローク中にプレス部品をダイから押し出したり、パンチから余分な材料を取り除いたりするのに使用されます。オープンプレスでは、剛性の高いブランキング装置が一般的に使用される。

一般的な剛性ブランキング装置には、露出型と隠蔽型があり、露出型がより一般的に使用されている。実際には、スライドブロックの内側にクロスバー(クロスビームともいう)という剛性の高いブランキング装置が設置されている。大型・中型のクローズドプレスでは、空圧式のブランキング装置を使用することが多い。

(5) 過負荷保護装置。

機械プレスのスタンピング工程では、実際に発生するスタンピング力がプレスの許容圧力を超えることがあり、これが過負荷とみなされます。プレスに過負荷がかかると、クランクシャフトやトランスミッションギアなど、プレスの荷重を支える部品が変形したり、破損したりすることがあり、設備事故につながります。

プレス機の許容圧力は、クランクシャフトの曲げ強さとギヤ歯形のせん断強さに依存し、プレス機の動力は、フライホイールの蓄積エネルギーと電動モータの出力電力とその許容過負荷容量に依存する。プレス機を選定する際、圧力だけで計算すると、過負荷によりプレス機のフライホイール回転数が急激に低下し、電動機がスリップしたり、コイルが過熱して焼損する恐れがある。

プレスの公称圧力とは、スライドブロックが全ストローク中に下死点に達するまでに発生する最大圧力であり、ストロークの中間点における圧力は最も小さく、公称圧力の半分しかありません。これは押し出し、深絞り、厚板の打ち抜きには非常に重要で、慎重に計算する必要があります。プレスの圧力-ストローク曲線は、プレス部品の異なるプレス工程の圧力-ストローク曲線と比較し、実際のプレス力が過負荷にならないように制御する必要があります。

プレスの過負荷や、過負荷を引き起こす可能性のある現象は、プレスの不適切な選択、金型のネジの緩みによる金型のズレや上型の突き出し、金型の調整ロス、材料の厚みの公差や厚みの増加、ブランクボリュームの過度のばらつき、強度(変形に対する抵抗力)の増加に伴う材料グレードの変更、金型エッジの鈍化やさらにはチッピング、金型への積層材料の侵入や金型内部の異物など、スタンピングの現場で頻繁に発生します。これらはすべて、設備の損傷や事故を引き起こす可能性があるため、スライドブロック内部に過負荷保護装置、すなわちオーバーロード保護装置を設置する必要があります。

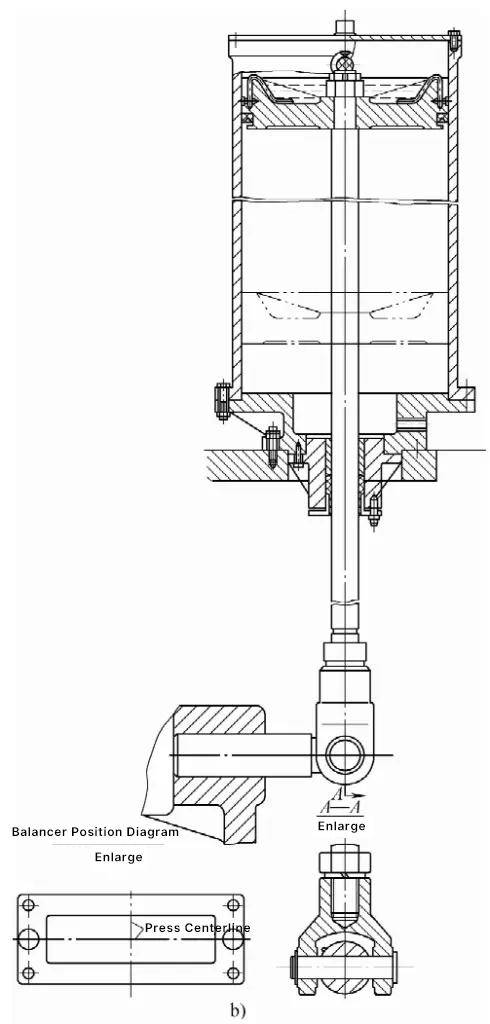

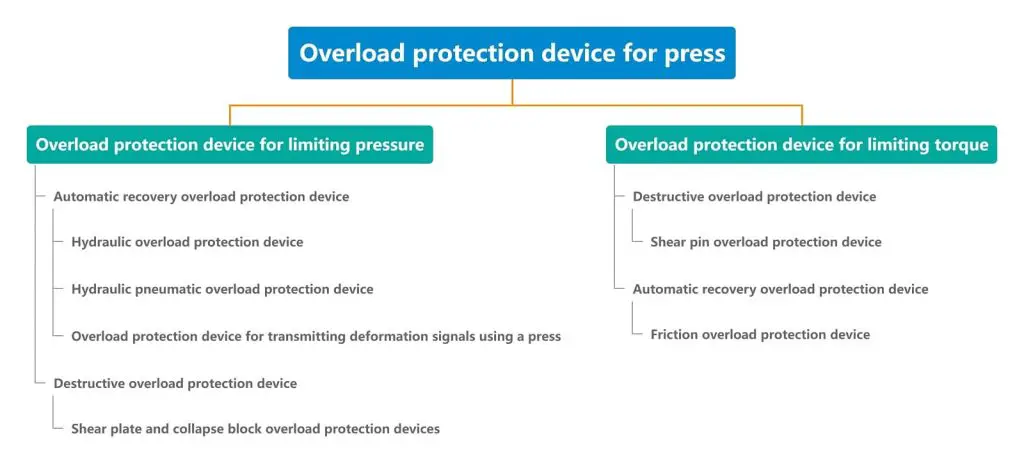

機械プレスの過負荷保護装置には、図 8 に示すように多くの種類がある。

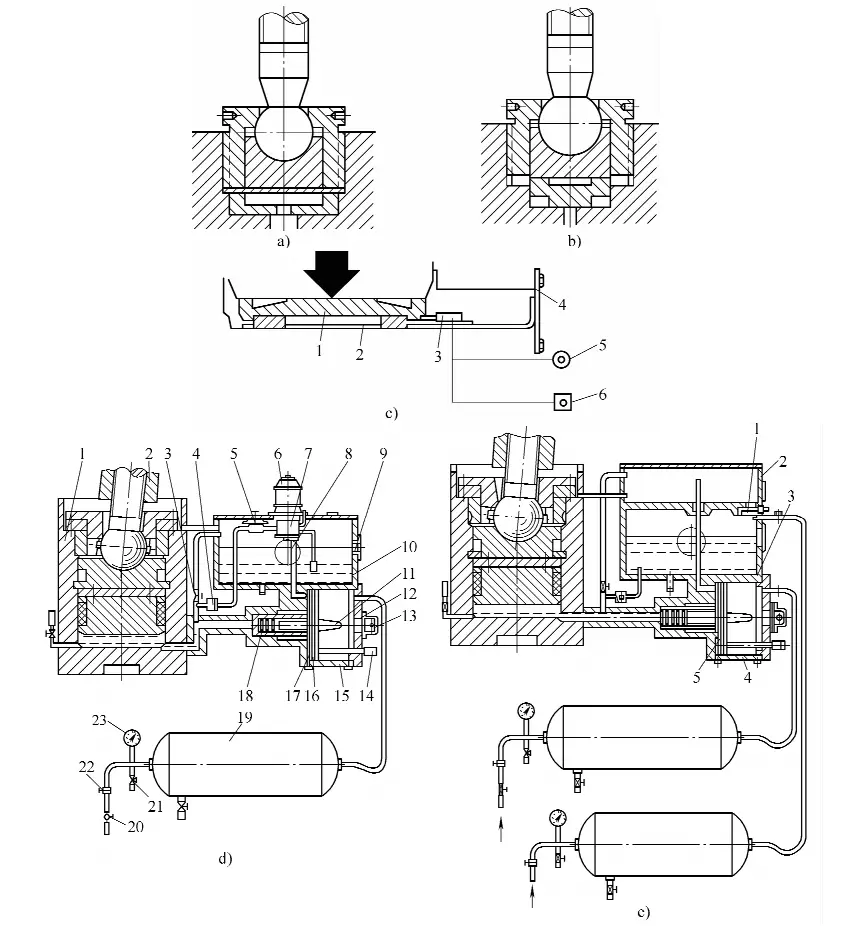

機械プレスで一般的に使用される過負荷保護装置を図 9 に示す。

a) せん断板式過負荷保護装置

b) 折り畳み式ブロック型過負荷保護装置

c) ドイツ製折りたたみ式ブロック型過負荷保護装置

1-圧力ブロック

2パッド

3-トラベルスイッチ

4-下部カバー

5-赤色信号灯

dボタン

d) 油圧ポンプ付きドイツ式過負荷保護装置

1-スライドブロック

2-コネクティングロッド

3、20、21-ゲート

4-チェックバルブ

5-調整バルブ

6-電気モーター

7 - 油圧ポンプ

8 - 一対の気管

9 - オイルゲージ

10 - 燃料タンク

11 - テールロッド

12 - クラッシング・ディスク

13 - カバー

14 - プッシュロッド

15 - 過給シリンダー

16 - 過給ピストン

17 - 一対のシリンダー

18 - アンローディングバルブコア

19 - 空気貯蔵シリンダー

22 - 減圧弁

23 - 圧力計

e) ドイツ式過負荷保護装置(油圧ポンプなし

1 - バルブ

2 - アッパーオイルタンク

3 - 下部オイルタンク

4 - ブーストシリンダー

5 - ブースト・ピストン

IV.深絞りパッド

1.深絞りパッドの目的

シートメタルの深絞り加工では、高度な変形によるシワを防止するため、通常、エッジプレス深絞りが採用されます。深絞りパッドは、エッジプレス力を提供するために特別に設計されています。さらに、深絞りパッドは、成形された板金を排出するための排出力も提供することができます。 プレス部品 パンチング、各種成形、ボリュームスタンピングパーツを含む凹型ダイから。

小型プレスは深絞りパッドを設置せず、深絞り部品の端部プレスと排出はすべて金型で行う。金型の構造設計に困難はない。

2.深絞りパッドの構造形式

深絞りパッドの構造形式には、ゴムタイプ、スプリングタイプ、純空圧タイプ、空圧と油圧の組み合わせタイプの4種類があります。ゴムやバネなどの弾性要素で端部押圧力と排出力を与える深絞りパッドは、主に金型に設置され、小型で浅い深絞りプレス部品や排出力の小さい金型に適しています。公称圧力Fの小型オープンプレスでのプレス加工用。 公称 ≤1000kN以下では、このタイプの深絞りパッドがよく使われる。

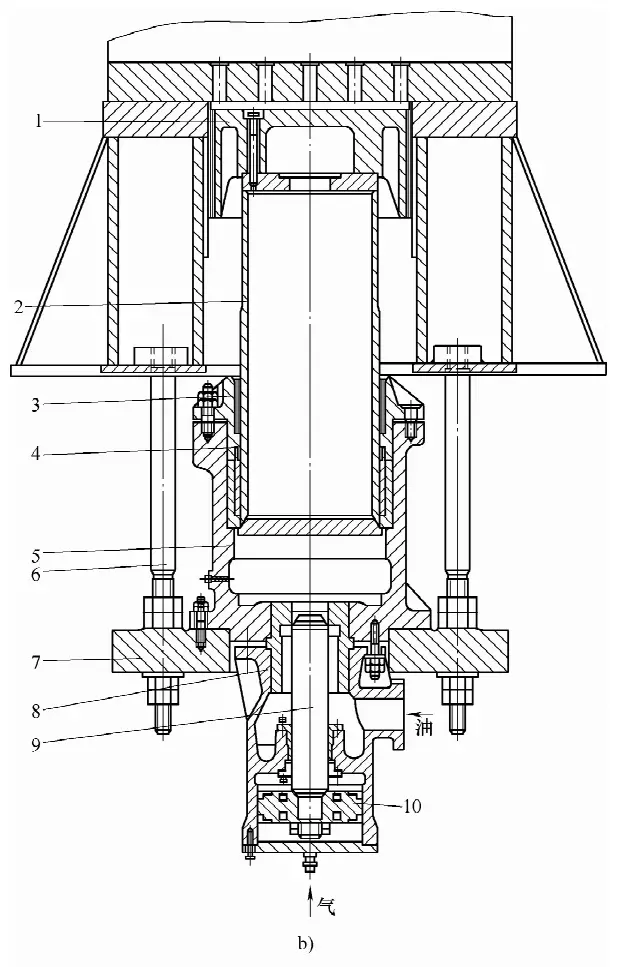

大型および中型の機械プレスは、公称圧力 F 公称 ≤クローズド・シングル・ポイント・プレス、クローズド・ダブル・ポイント・プレス、クローズド・ダブル・アクション・ダブル・ポイント深絞りプレス、クローズド・フォーポイント・プレスを含む≦1600KNは、一般に図10に示す2種類の深絞りパッドを使用する。

a) 空気圧式深絞りパッド

1 - スペーサープレート

2 - ピストン・シリンダー

3、5、8 - シールリング

4 - 固定ピストン

6 - エア抜きバルブ

7 - 固定ピストンロッド

9 - 可動式プラグ

10 - シリンダー本体

b) 油圧式深絞りパッド

1 - トレイ

2 - プランジャー

3 - フランジ

4 - シーリングリング

5 - 油圧シリンダー

6 - ボルト

7 - ベースプレート

8 - ロッキングシリンダーボディ

9 - バルブステム

10 - ピストン

V.空気圧動力伝達システム

機械式プレスは、一部の部品やスタンピングプロセス中の駆動、または様々な自動化作業のための手作業の代替に、圧縮空気を広く使用しています。大・中型の機械プレスでは、空圧式摩擦クラッチ、ブレーキ、深絞りパッド、バランスシリンダー、マニピュレーター、金型からのプレス部品の吹き飛ばし、プレス作業台と金型作業エリアの清掃など、すべて0.4~0.6MPaの圧縮空気で駆動または吹き飛ばしを行っています。

空気圧トランスミッションは、迅速な動作、簡単なメンテナンス、クリーンな媒体、集中生産供給と圧縮空気の長距離輸送の利便性という利点があります。同時に、圧縮空気は、ソースの広い範囲、低コストを持っており、製造工場に不可欠な基本的な生産材料です。プレスの生産は、エアメインに接続して入力するだけです。

VI.潤滑システム

1.プレス潤滑の役割

プレスに使用される可動部品、調整可能な部品、特に相対的な動きをする部品(フィッティング)の表面に潤滑油を塗布し、機械部品の摩耗を抑え、プレスの工場精度や技術的状態をできるだけ長く維持し、耐用年数を向上させ、同時にエネルギー消費とメンテナンスコストを削減する必要がある。

2.プレス機用潤滑剤の種類

機械プレス用の潤滑油は、潤滑油とグリースに分けられます。潤滑油としては、全損系ではL-AN32、L-AN46、L-AN68、L-AN100が一般的です。一般的に使用されるグリースには、No.2、No.3、No.4のカルシウム系グリースとNo.2、No.3、No.4のナトリウム系グリースがあります。

3.潤滑方法

一般的な機械プレスで採用されている潤滑方式には集中潤滑と分散潤滑がある。集中給油は、複数の給油ポイントに給油できるマルチアウトレット給油装置によって行われる。グリースの集中潤滑は、モーターポンプまたは手動ポンプで実施することができる。潤滑油による集中潤滑の場合、循環潤滑を実現できる。

分散潤滑は、設計で指定された各潤滑ポイントを潤滑システム図の一部として扱い、必要に応じて潤滑サイクルを設定する。潤滑は時間通りに、指定されたポイントで行われる。この潤滑方法では、カバー付きオイルカップ、圧力グリースニップル、オイルライン、潤滑用オイルを保持するための通常のオイルカップなどの装置を設置する必要がある。