I.切削後の表面粗さに影響を与える要因

1.幾何学的要因

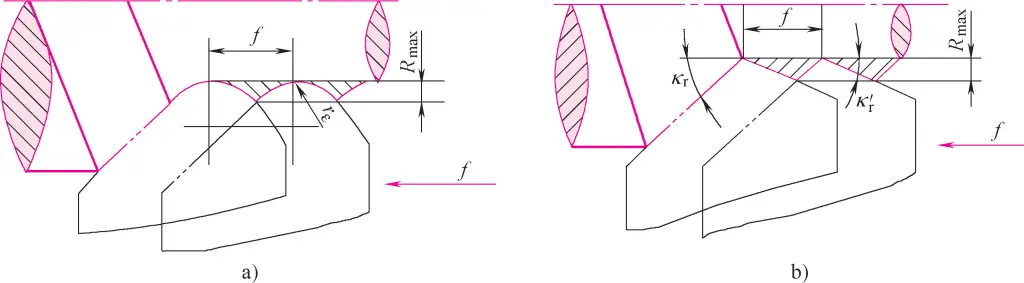

幾何学的要因とは、主に工具の形状と幾何学的角度のことで、特に工具先端の半径r ε 主切刃角度 K r と副切刃角K' r また、送り速度fや切れ刃の表面粗さも同様である。

理想的な切断条件では、最大高さR マックス 幾何学的関係から、幾何学的要因に起因する理論表面粗さの計算が可能である。

図1に示すように、r ε =0 とすると、R マックス =f/(cotK r +cosK' r ).

a) エッジを丸めたターニング

b) 鋭利なエッジによる旋削

現実には、工具先端は常に一定の半径、すなわちrε ≠0.この場合、Rマックス ≈f2 /(8rε )が得られる。

2.物理的要因

加工材料の特性や切削メカニズムに関連する物理的要因が存在するため、切削後の実際の表面粗さは理論的な表面粗さとは大きく異なることが多い。

プラスチック素材の場合、ある一定の 切断速度そのため、工具の幾何学的角度と切削厚さが変化する。

すくい面上の切りくずの摩擦と冷間溶接により、切りくずが周期的に滞留し、工具が切削層を押したり押しつぶしたりするのに取って代わり、切削層と被削材の間に断裂が生じ、スケールが形成される可能性がある。さらに、切れ刃の形成期間と切りくずの滞留期間が安定しないため、表面粗さの値が大きく上昇する。

切削加工中、工具の刃先半径と逃げ面の圧縮と摩擦が金属材料の塑性変形を引き起こし、理論的な残留断面が歪み、表面粗さの値が上昇する。

3.技術的要因

(1) 工具の形状、材質、研削品質

これらのパラメータが表面粗さに与える影響は、理論的残留面積、摩擦、圧縮、塑性変形、振動の可能性への影響を通じて分析することができる。例えば、すくい角γを大きくすると、切削抵抗が減少し、塑性変形が減少するため、表面粗さが向上する。しかし、γが大きすぎると、切れ刃が被削材に食い込みやすくなり、振動が発生しやすくなるため、表面粗さが増大する。

また、工具先端の半径rε は、幾何学的な観点から表面粗さを減少させることができるが、切削中の圧縮や塑性変形を増加させる。したがって、rε が表面粗さの低減に有効なのは、ある範囲内に限られる。

工具材料では、熱間硬度、摩擦係数、被削材との親和性が主に考慮される。熱間硬度が高ければ耐摩耗性に優れ、摩擦係数が小さければ切り屑の排出が容易になり、被削材との親和性が低ければエッジの蓄積やスケールの発生を抑えることができる。

工具の研削品質は、主に刃先に反映される。刃先が鋭利であれば、切削性能は良好であり、刃先の表面粗さの値が小さければ、工具の表面粗さが加工物に再現されるのを抑えることができます。

(2) 切削パラメータ

送り速度fは理論残留高さに直接影響し、切削力と材料の塑性変形に影響する。f>0.15mm/rの場合、fを下げると表面粗さが著しく低下する。f<0.15mm/rの場合、塑性変形の影響が支配的になり、fをさらに下げても表面粗さにはほとんど影響しない。

一般に、切り込み深さap は表面粗さに大きな影響を与えない。しかしp とfが小さすぎると、工具の切れ味とシステムの剛性が不十分なために切削が行われず、その結果、圧縮が発生して表面粗さがかえって大きくなることがある。

切削速度vが高いほど、ビルドアップエッジやスケールの発生を防ぐことができる。プラスチック材料の場合、塑性変形速度を超えるvで高速切削すると、材料が完全に変形するのを防ぐことができる。脆性材料の場合、高速切削すると温度が高くなり、材料が脆くなりにくくなるため、高速切削は表面粗さの低減に有効である。

(3) 被削材と潤滑冷却

材料の塑性の程度は表面粗さに大きく影響する。一般に、塑性が高いほど、エッジやスケールが形成・成長しやすくなり、表面粗さが高くなります。加工された脆性材料の表面粗さは、理論的な表面粗さに近くなります。

同じ材料でも、結晶粒組織が大きいと加工後の表面粗さが大きくなる。そのため、機械加工前に焼入れや焼戻しなどの熱処理を施すことで、材料の硬度を上げ、塑性を抑え、結晶粒組織を微細化し、表面粗さを下げることができる。

の適切な選択 切削油剤 変形や摩擦を減らし、エッジやスケールの蓄積を抑え、切削温度を下げ、表面粗さの低減に役立つ。

II.研削後の表面粗さに影響を与える要因

1.砥石

研削後の表面粗さに影響する主な要因には、砥粒の大きさ、硬さ、構造、材質、ドレッシング、砥石の回転バランス品質などがある。

砥粒の粒度が細かいということは、単位面積当たりの砥粒の数が多いということであり、その結果、加工面の傷が細かく均一になり、表面粗さが小さくなる。もちろん、対応する切り込み深さも小さくする必要があり、そうしないと砥石を詰まらせたり、焼けを起こしたりする可能性がある。

砥石の硬度とは、砥粒の砥石からの剥離のしやすさを意味する。その選択は、工作物の材質と加工条件によって決まる。砥石が硬すぎると鈍い砥粒が剥離せず、柔らかすぎると砥粒が剥離しやすくなる。どちらの場合も砥粒の切削作用が弱くなり、表面粗さを低くすることが難しくなります。

構造とは、砥粒、結合剤、気孔の割合を指す。緻密な構造は、高精度と低表面粗さを実現できる。緩い構造は目詰まりしにくく、柔らかい材料の加工に適している。

砥石の材質とは研磨剤のことである。砥材を選択する際には、加工品質とコストの両方を考慮する必要があります。例えば、ダイヤモンド砥石は極めて低い表面粗さを実現できますが、加工コストは高くなります。

ホイールのドレッシングは、研削面の粗さに大きく影響する。ドレッシングによって、ホイールは正しい幾何学的形状とシャープなマイクロエッジを持つことができる。砥石ドレッシングの品質は、使用するドレッシング工具とドレッシング時の縦送り速度に密接に関係しています。

シングルポイント・ダイヤモンド・ドレッサーを非常に小さな縦送り速度で使用すると、非常に低い表面粗さを達成する砥石を製造することができます。砥石の回転バランスも研削面粗さに影響します。

2.研削パラメータ

主な研削パラメータには、砥石速度、工作物速度、送り速度、研削深さ(切り込み深さ)、スパークアウトパスの回数などがある。

高いホイール速度vs つまり、各砥粒が単位時間当たりに除去する材料量が少なく、切削力が低下し、熱影響部が浅くなり、単位面積当たりのスクラッチ数が増え、材料の塑性変形速度を上回る可能性があるため、表面粗さが低くなる。高いvs 高速研削が急速に発展している理由である。

ワーク速度vの影響g 表面粗さに及ぼす影響は、vs より高いVg は表面粗さを増加させる。軸方向送り速度fが小さいほど、単位時間当たりの加工長さが短くなり、表面粗さが低くなる。

切り込みap は表面粗さに大きな影響を与える。表面粗さの低減p は、被加工材の塑性変形を減少させ、表面粗さを低下させるが、生産性も低下させる。

この問題に対処するため、研削工程は、より大きな p を使用する。 p そして最後に、軸方向送りのみで横方向送りは行わず、スパークアウトパスを数回行う。

さらに、被削材の特性や切削油剤の選択と使用も、研削面の粗さに大きな影響を与える。

III.表面層の物理的・機械的特性に影響を与える主な要因

1.加工面の冷間加工硬化

機械加工中、加工表面の微小硬度は、塑性変形による冷間加工硬化、切削熱による材料の軟化、金属組織変化による硬度変化の複合的な影響の結果である。

切削力は、金属表面層の塑性変形、結晶粒間のせん断滑り、格子歪み、結晶粒の伸長、断片化、繊維化を引き起こし、表面層材料の強化につながり、強度と硬度を高める。

硬化に対する切削熱の影響はより複雑である。温度が相変態温度以下の場合、切削熱は表層を軟化させ、塑性変形層で回復と再結晶を引き起こし、材料を弱くする可能性がある。より高い温度は相変態を引き起こし、その場合は変態後の硬度変化を冷却条件と合わせて考慮する必要がある。

旋盤加工、フライス加工、プレーニング加工などの切削加工では、切削力による塑性変形が支配的な役割を果たし、加工硬化が顕著になる。研削温度は切削温度よりもはるかに高いため、研削工程では、研削熱と冷却条件によって決まる軟化や金属組織の変化が支配的な役割を果たすことが多い。

研削温度が材料の焼戻し温度を大幅に超えても相変態温度以下であれば、熱効果によって材料が軟化し、硬度の低いソルバイトまたはトルースタイトが得られる。

焼入れ鋼を研削する場合、その表面温度は相転移温度を超えている。最外層の温度が最も高く、冷却が十分なため、一般に比較的硬度の高い二次焼入れマルテンサイトが得られる。副外層の温度はやや低く、冷却が不十分なため、硬度の低い焼戻し組織が得られる。従って、加工材の表層硬度は、材料全体と比較して、最外層で相対的に高く、副外層でわずかに低くなる。

表層の冷間加工硬化に影響する主な要因は以下の通りである:

(1) 切断力

切削抵抗が大きいほど塑性変形は大きくなり、加工硬化も激しくなる。したがって、送り速度f、切り込みap を小さくし、工具すくい角γo クリアランス角αo はいずれも切削力を増大させ、その結果、激しい冷間加工硬化をもたらす。

(2) 切削温度

切削温度が高いほど軟化効果が大きくなり、硬化の度合いが小さくなる。

(3) 切削速度

切削速度が非常に速い場合、工具と被削材の接触時間は非常に短く、切削金属の変形速度は非常に速いため、加工された表面金属の塑性変形は不十分となり、その結果、得られる加工硬化はそれに応じて小さくなる。

上記の3つの側面における影響因子は、主に工具の幾何学的パラメータ、切削パラメータ、および加工材料の機械的特性である。したがって、表層冷間加工硬化を低減するための対策は、以下の側面から考えることができる:

- 工具の幾何学的パラメータを合理的に選択し、すくい角と逃げ角を大きくし、研削時の切れ刃半径を最小にする。

- 切削パラメータを合理的に選択し、切削速度vを高く、送り速度fを小さく、切り込みaを小さくする。p .

- 工具を使用する場合、バックフェースの摩耗度は適度に制限されるべきである。

- 切削油剤を適切に使用する。冷却と潤滑を適切に行うことで、冷間加工硬化を抑えることができる。

2.表面層の金属組織変化と研削焼け

切削加工中、加工領域の切削熱の作用により加工面の温度が上昇する。温度が金属組織変態の臨界点を超えると、金属組織に変化が生じる。

研削加工で単位体積の材料を除去するために消費されるエネルギーは、他の切削加工に比べて数十倍になることが多い。この大きなエネルギー消費のほとんどは熱に変換される。研削くずのサイズが小さく、砥石の熱伝導率が低いため、研削中に約70%以上の熱が瞬時に工作物に侵入します。

研削ゾーンの温度は鋼の融点を超える1500~1600℃に達することがあり、工作物の表層温度は相転移温度を超える900℃以上に達することがある。3 .異なる冷却条件と相まって、表面層の金属組織は非常に複雑な変化を遂げる。

(1)主な研削焼け

焼入れ鋼を例にして研削焼けについて分析する。研削中、ワークの表面層温度が相転移温度Ac 3 (一般的な中炭素鋼では約720℃)、表面層はオーステナイトに変化する。

この時、切削液が十分にあれば、表面層は急速に冷却され、焼戻しマルテンサイトよりも硬度の高い二次焼入れマルテンサイトを形成するが、硬度層は非常に薄く、その下には焼戻しソルバイトやトルースタイトが存在する。この時、表面硬度は全体的に低下し、これを焼入れ焼けと呼ぶ。

表層がオーステナイトに変態した後、切削液がないと表層は焼鈍され、硬さが急激に低下し、これを焼鈍焼けという。研削温度が相転移温度とマルテンサイト変態温度(中炭素鋼で約300~720℃)の間にあると、マルテンサイトが焼戻しされたトルースタイトやソルバイトに変態し、これを焼戻し焼けという。

(2) 研削熱傷に影響を及ぼす主な要因と予防策

研削焼けへの影響因子には、研削パラメータ、工作物の材質、研削砥石の性能、冷却条件などがある。

火傷の種類にかかわらず、それがひどいものであれば、部品の耐用年数は何倍も短くなり、まったく使用できなくなることさえある。

したがって、研削中の火傷を避けるためには、研削火傷の根本的な原因は研削ゾーンの温度が高すぎることである。従って、研削焼けを避けるためには、研削熱の発生を抑え、研削熱の放散を促進する必要がある。具体的な対策は以下の通りである:

1)合理的に研削パラメータを選択します。

切り込みa p は研削温度の上昇に最も大きな影響を与えるので、火傷低減の観点からはあまり大きくしない方がよい。送り速度fを大きくすると、研削動力が大きくなり、単位時間当たりの研削領域での発熱量が大きくなるが、熱源の面積も大きくなり、指数の増加がさらに大きくなるため、研削領域での単位面積当たりの発熱量が小さくなる。したがって、fを大きくすることは、生産性の向上と火傷の低減の両方に有益である。

ワーク速度vg が上昇すると、表層温度t b は大きくなるが、表面と熱源との接触時間が短いため、熱が内層に浸透しにくく、バーン層は薄くなる。非常に薄いバーン層は、その後のノーフィード研削や、精研削、ラッピング、ポリッシングなどの工程で除去されることがある。

この観点からすると、問題は表面燃焼の有無ではなく、燃焼層がどの程度深いかである。したがって、vg は、研削焼けを減らし、生産性を向上させることができる。研削速度の向上g 粗さを小さくするには、砥石速度vs を同時に適切に増やすことができる。

2) 砥石を合理的に選択し、適時にドレッシングする。

まず、砥石を合理的に選択する。一般に、研削中に砥石が良好な自己研摩能力を発揮するように、硬すぎる砥石は使用しない。砥石を選択する際には、異なるワーク材質の研削への適応性を考慮する。

ラバー・ボンド・ホイールの使用は、表面の焼き付きを減らすのに役立つ。この種のボンドにはある程度の弾性があるため、過度の切削力がかかると砥粒が自動的に引っ込み、切り込み深さが浅くなるため、切削力と表面層の温度が下がるからである。砥石の粒径が小さいほど、切り屑が砥石に詰まりやすくなり、ワークが焼けやすくなる。したがって、より柔らかく、粒度の大きい砥石を選ぶ方がよい。

研削エッジの間隔を広げることで、砥石とワークが断続的に接触し、ワークの加熱時間が短縮され、放熱条件が改善されるため、熱損傷の程度を効果的に低減することができる。

砥石が鈍くなると、ほとんどの砥粒は切削作用をせずに加工面を圧縮してこするだけとなり、研削温度の上昇を招く。したがって、砥石は適時にドレッシングする必要がある。

3) 冷却方法を改善し、冷却効果を高める。

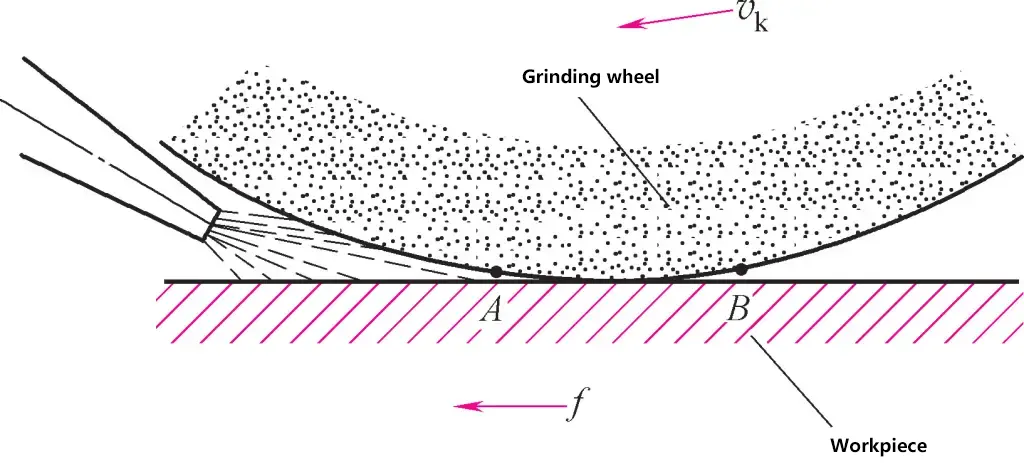

切削液を使用することで、冷却効果を高め、火傷を避けることができる。重要なのは、切削液をいかに切削領域に送り込むかである。一般的な切削方法(図2)、すなわち従来のノズル流し込み冷却方式では、砥石の高速回転により表面に強い気流が発生し、切削液が研削領域に入りにくい。多くの場合、すでに研削領域から出た加工面に多量に噴霧されるだけで、冷却効果は低い。

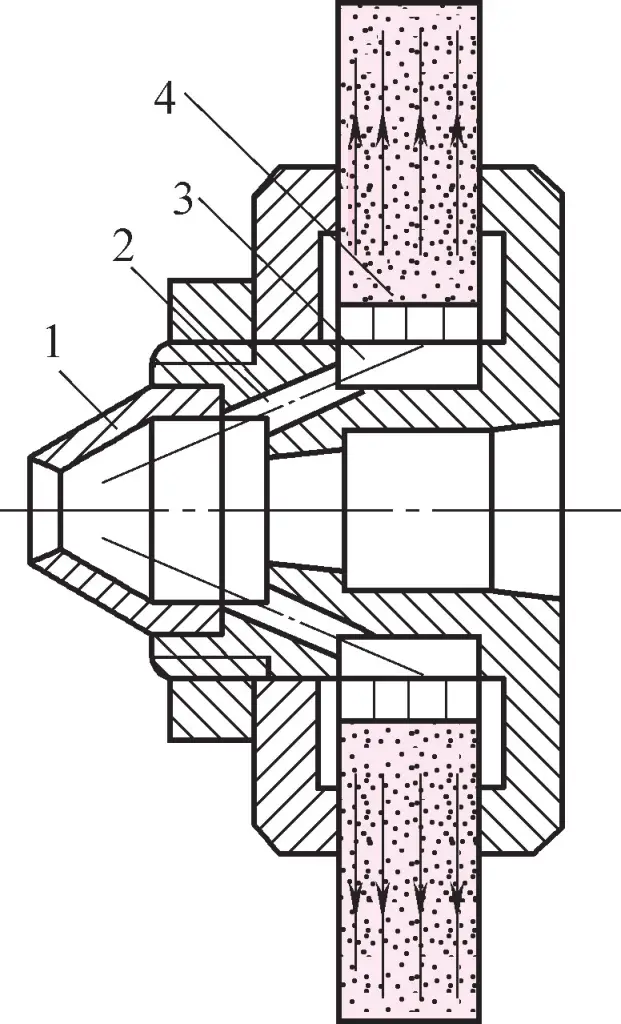

一般的に、以下の改善策が採用できる:冷却効果を高め、砥石表面をリンスするための高圧大流量冷却。ただし、工作機械には、切削液の飛散を防止するための保護カバーを取り付ける必要がある。内部冷却は、中空の円錐形カバー(図3)を通して砥石の中心空洞に切削液を導入し、遠心力の作用に より砥石の気孔を通して研削領域に直接入る。

1-円錐形カバー

2-切削液通路

3-砥石センターキャビティ

4-放射状小孔付き薄肉スリーブ

しかし、この方法では砥石が多孔質である必要があり、冷却時に大量のウォーターミストが発生するため、保護カバーが必要となる。

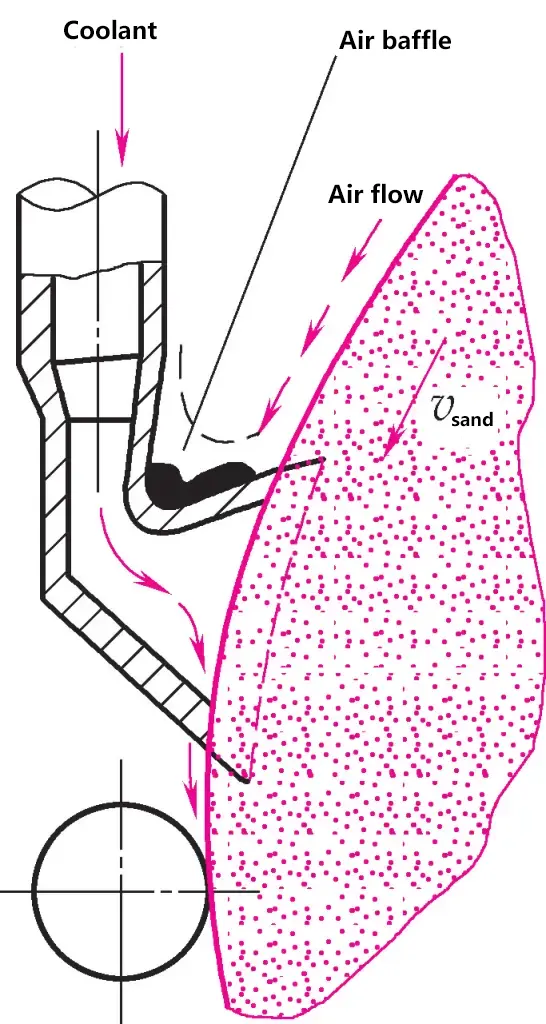

4) エアバッフルを取り付ける。

ノズル上部のバッフルは砥石表面に密着しており、高速回転する砥石表面への高圧付着気流を低減する。切削液は適切な角度で研削領域に噴射される(図4)。この方法は高速研削に非常に有効である。

3.加工表面層の残留応力

機械加工の過程で、加工された表面層が母材に対して形状、体積、または微細構造が変化すると、表面層に残留応力が発生する。外層の応力は内層の応力と符号が逆であり、両者は釣り合う。

表層に残留応力が発生する主な理由は3つある:

(1) 冷間塑性変形

冷間塑性変形は主に切削力によって引き起こされる。加工中、加工面は切削力によって引張応力を受ける。外層の応力は大きく、伸長塑性変形を引き起こし、表面積を増加させる。内層の応力は小さく、弾性変形状態にある。

切断力が除去された後、内層の材料は回復する傾向があるが、外層の塑性変形した金属によって制限される。そのため、外層には圧縮応力が残留し、外層下には引張応力が残留して釣り合う。

(2) 熱塑性変形

熱塑性変形は主に切削熱によって起こる。被削材は切削熱の作用で膨張し、外層の温度は内層より高いため、外層の熱膨張はより激しくなるが、内層の温度が低いと外層の膨張が妨げられ、熱応力が発生する。

外層は圧縮応力下にあり、副外層は引張応力下にある。外層の温度が十分に高く、熱応力が材料の降伏限界を超えると、熱塑性変形が起こり、外層材料は圧縮応力の作用を受けて相対的に短くなる。

切断工程が終了し、ワークの温度が室温まで下がると、外層はすでに生じた熱塑性変形のために完全に収縮することができず、材料は相対的に短くなっている。また、基材によって制限されるため、外層には引張応力が生じ、外層下層には圧縮応力が生じる。

(3)微細構造の変化

切削温度が材料の相変態温度Ac₃を超えるほど高いと、表面層で相変態が起こる。微細構造が異なると密度が異なるため、相変態によって体積が変化する。

母材の制約により、表面層が体積膨張すると圧縮応力が発生し、収縮すると引張応力が発生する。様々な一般的な微細組織の密度値は、マルテンサイトρ₀≈ 7.75g/cm³、パーライトρ₁≈ 7.78g/cm³、フェライトρ₂≈ 7.88g/cm³、オーステナイトρ₃≈ 7.96g/cm³である。

焼入れ鋼の研削を例にとると、焼入れ鋼の本来の組織はマルテンサイトである。研削後、表面層は焼戻しを受け、マルテンサイトがパーライトに近い密度を持つトルースタイトやソルバイトに変態し、密度が増加し、体積が減少し、表面層に残留引張応力が発生することがある。

表面温度が相変態温度Ac₁を超えて十分に冷却されると、表層に保持されたオーステナイトが再びマルテンサイトに変態して体積が膨張し、表層に残留圧縮応力が発生する。

実際の生産では、機械加工後の表面層の残留応力は、上記の3つの要因が複合的に作用した結果である。残留応力に影響を与える技術的要因は非常に複雑です。

一般に、塑性変形を低減し、加工温度を下げる要因は、加工表面の残留応力値を低減するのに役立つ。切削加工では、加工硬化の程度を低減する技術的対策が、一般に残留応力の低減に有益である。

について 研削加工表面の熱損傷を低減できる対策は、残留引張応力を回避または低減するのに有効である。表面層の残留応力が材料の強度限界を超えると、材料表面にクラックが発生する。