I.機械式プレスの正しい使い方

プレスはプレス生産の基本設備の一つである。それが正しく使用され、操作されているかどうかは、製品の品質、生産効率、プレスの技術的な状態、金型の耐用年数、生産コスト、および個人と機器の安全性などの一連の重要な問題に直接関係しています。

プレスを適切に使用するためには、以下の作業を時間差で行う必要がある。

1.予備技術準備

(1) プレス加工 スタンピング・プロセス・カードに従って生産準備、生産指導を行う。

(2) 安全生産規範、規則、スタンピングのルールを覚えておくこと。

(3) オンラインプレスの構造、性能、技術的パラメータを理解する。

(4) スタンピング作業の前に、プレス周辺の環境を整理し、一定のポイントに、一定の品質で、一定の時間に、一定の量を注油する。

(5) 各種スイッチ、ボタン、表示灯、メーターの機能と操作調整方法を明確にする。

(6) 始動する前に、各種ノブの位置が正しいか、送り装置の位置が正しいか等、印刷機に異常がないことを確認してください。モータを始動させる前に、クラッチを非作動状態にしておくこと。

(7) モータのフライホイールが定格速度に達してからでないとスライダを始動できない。

(8) スタートボタンを押してもモーターが回転しない場合は、すぐにストップボタンを押してモーターの焼損を防ぐ。

(9) 金型の取り付けと調整は、専任の調整者、プレス技術者、または資格を有する上級プレス作業者が行う。小型で単純な構造の金型は、上記のアジャスターや有資格者の指導の下で調整することができます。プレスの閉じ高さは、金型の閉じ高さより大きくなければならない。

また、スライダーが下死点にあるときの閉め高さを測定してください。微調整装置のないプレス機で金型を調整する場合は、クラッチやブレーキが過熱しないように、操作回数をコントロールしてください。金型の取付け、調整にはトルクレンチを使用してください。

(10) スタンピング作業を開始する前に、5~10分間空運転し、異常音の有無を確認してください。正常な状態を確認してから生産を開始してください。

(11) 設置され、デバッグされた金型は、試し押しされた部品が検査に合格した後にのみ、生産のためにスタンピング作業者に引き渡すことができる。スタンピング作業者は、着任前に訓練を受け、資格証明書を持ってスタンピングマシンを操作しなければならない。

(12)プレス作業者は、固定された機械を固定された位置で操作し、構造に慣れ、操作技術を習得する。また、プレスの構造特性やトン数に応じた清掃やメンテナンスが容易になる。金型からワークを取り外すためのフック、供給用トング、清掃用スクレーパーなど、必要に応じて手持ち工具一式を購入し、製作すべきである。

(13) プレス加工では、材料、金型、設備のすべてに潤滑が必要です。スタンピング作業者は、潤滑対象によって必要な潤滑剤や潤滑方法が異なることを事前に知っておく必要がある。潤滑方法、工具、容器などを事前に理解しておく必要がある。潤滑剤の中には自分で調製しなければならないものもあるので、潤滑剤の配合や調製方法を知っておかなければならない。

(14)プレス加工中、作業者はプレス加工された部品の自己点検を行う必要があるため、基本的な測定用具(定規、ノギス、フィーラーゲージなど)を装備し、その使い方を知っていなければならない。

(15) 耳栓やノイズキャンセリング帽子など、個人用の騒音防止具を着用する。

2.スタンピング作業者の生産時のポイント

(1)プレス部品の技術要件と図面に示された品質指標を十分に理解する。プレス部品加工のポイントをマスターする。すべての設備、金型、材料が図面に記載された要求事項を満たしているか確認する。 プレス加工 カードを作成し、適格なプレス部品の生産を保証する。

(2)ストリップ材を使用する場合は、表面を清掃した後、ストリップ材を手動で送り、ストリップ材の寸法を測定し、ストリップ材の幅に正の偏差がないことを確認する。剪断されたストリップのバリはあらかじめ除去しておく。ストリップ表面には、錆、汚れ、凹凸がないこと。条件が許せば、スタンピングの前にストリップを水平にする。

(3) オペレーターはワークステーションから離れず、集中し続け、常に印刷機の動作を監視しなければならない。異常が検出された場合は、直ちに機械を停止し、トラブルシューティングを開始すること。

(4)材料が曲がって送られたり、重なって送られたりしてはならず、上型と下型の間にゴミ、サビ、スクラップがあってはならない。

(5) プレス機の作業面、摺動面およびはしご、手すり、ガードなどの保護装置の保護には特に注意すること。保護装置は恣意的に動かしたり、取り外したりしてはならない。

(6) 各潤滑箇所の給油が適切かどうか、バーニヤまたは油面計が規定範囲内にあるかどうかを点検する。異音、異臭、ゲージ値(油圧、空気圧、電流等)に異常がある場合は、直ちに機械を停止し、整備員に点検、修理を依頼してください。

(7) 逆転運転が必要な場合は、モータが完全に停止してから行ってください。フライホイールが回転している間は逆転させないでください。

(8) 金型を固定しているボルトが緩んでいないか定期的に点検し、トルクレンチで締め付ける。

(9)ボタンやスイッチは正しく操作すること。木の棒や鉄のブロックでスイッチを押したり、手動ボタンを足で蹴ったりしないでください。

(10)クラッチの摩擦ブロック(ピース)を交換した後、シングルストロークの回数をコントロールして減らす。

(11)スライドが停止し、下降距離が大きい(制動角度が大きい)場合は、人身事故・設備事故を未然に防止するため、整備員にブレーキ調整を依頼してください。

(12)生産中、プレス作業者は機械を止めずにプレス部品を自主検査し、プレスの動作を観察すること。異常を発見した場合は、直ちに機械を停止すること。

3.生産停止後の作業

(1) プレス機の摺動面に傷がないか確認する。

(2) プレス機は整理整頓し、定期的に清掃すること。

(3) ダイスの技術的状態と既存の問題をチェックし、研摩または修理が必要かどうかを判断する。ダイスの技術的状態が悪い場合は、計画と修理シートに問題を記録し、ダイス寿命カードに記入する。

(4) 金型の技術的状態が良好で、研ぎや修理の必要がない場合は、金型を清掃し、防錆油を塗布し、最後に刻印したサンプルを貼り付け、刻印記録と金型寿命カードに記入してから金型ライブラリに送付する。

(5) 最後にプレスしたワークを取り出し、プレス部品図、プレス工程カード、生産計画タスクシートを添付し、検査員に送る。検査報告を待って、プレスされたワークが適格であることを確認し、金型の技術的な状態と既存の問題をチェックし、金型を取り外す前に結論を出す。

(6) プレス屑フレームとパンチ屑を、鋼鉄と非鉄の分類と等級に従って分類し、スクラップ・ライブラリに送る。 金属.

(7)次の順序で処理する必要のあるプレス部品は、生産ディスパッチャの指示または工程カードに示された工程ルートに従って搬送するか、半製品ライブラリに送る。

II.機械プレスの主要部品のトラブルシューティング

小さな欠陥が大きな設備事故に発展し、より大きな損失を引き起こし、生産に影響を及ぼすことを避けるためである。

プレス機には様々な構造のものがあり、生産中に発生する不具合も様々である。ここでは、代表的な構造部品について、一般的な故障現象、原因、トラブル対処法のみを紹介する。キークラッチのよくある故障を表1に示す。摩擦クラッチのよくある故障を表2に示す。スライダー機構のよくある故障を表3に示す。ドローイングパッドのよくある故障を表4に示す。

表1 キークラッチのよくある故障

| シリアル番号 | 故障現象 | 故障原因 | トラブルシューティング方法 |

| 1 | シングルストロークのクラッチがつながらない | キープレートのエッジは丸みを帯びており、滑りやすい。 | 修理(溶接)または新品交換 |

| スプリングの力不足 3 | 調整または交換 | ||

| ローテーション・キー・スプリング破損 | 新しいスプリングに交換する | ||

| 回転キーのテールが破損 | 新しい回転キーに交換する | ||

| 2 | スライダーが振動し、下死点で一時停止する | ブレーキバンド破損 | 新しいものに交換する |

| 回転キー5のバネが折れた | 新しいものに交換する | ||

| 3 | クラッチが切れるときの鋭い連続音 | ブレーキバンドがきつすぎる | 通常通りに調整 |

| 回転キースプリングの緩み | 通常通りに調整 | ||

| 4 | アイドリング時にクラッチからリズミカルな異音 | 回転キーが溝に完全に収まっていない。 | 取り外しと修理 |

| 回転キーの曲面がシャフト面より高い | 取り外しと修理 | ||

| 5 | クラッチ切断時の激しい異音 | ブレーキが緩すぎる | 通常通りに調整 |

| 6 | シングルストローク時の連続運転 | スプリング7が緩すぎるか、壊れている | 正常な状態に調整するか、スプリングを交換する |

| スプリング5がきつすぎるか、壊れている | 正常な状態に調整するか、スプリングを交換する | ||

| 7 | ストップキーに強い衝撃 | 回転キーのバリ 4 | 取り外し、修理または交換 |

| クランクシャフトの溝にバリがある | 取り外し、修理または交換 | ||

| カップリング・スチール・スリーブにバリがある | 取り外し、修理または交換 |

表2 摩擦クラッチによくある故障

| シリアル番号 | 故障現象 | 故障の原因 | トラブルシューティング方法 |

| 1 | クラッチがしっかりつながらない、スライダーが動かない、または動きが非常に遅い | ギャップが大きすぎる | ギャップを調整するか、フリクションプレートを交換する |

| エアバルブの故障 | エアバルブの修理 | ||

| シールが漏れている | シールを交換する | ||

| 摩擦面にオイル | きれいにする | ||

| ガイドピンまたはガイドキーが摩耗している | 分解して修理するか、新しい部品と交換する。 | ||

| 2 | スライダーが滑って車を止められない | ブレーキ摩擦面の隙間が大きい | 調整または交換 |

| エアバルブの故障 | エアバルブの修理 | ||

| スプリングが壊れた | スプリングの交換 | ||

| バランスシリンダーに空気がない、または空気圧が低い | 給気または空気漏れの除去 | ||

| ガイドピンまたはガイドキーの摩耗 | 修理のために取り外すか、新しい部品と交換する | ||

| 3 | 摩擦ブロックの摩耗が早い、または温度が異常に上昇する | 空圧インターロック異常、クラッチとブレーキが干渉する | 2つのエアバルブの時間差を調整する。 |

| 摩擦ブロックの厚さが一定でない | フリクションブロックを再度交換する。 | ||

| 摩擦面間の異物 | 異物を取り除く | ||

| 摩擦ディスクのミスアライメント | 再装着と調整 | ||

| 4 | ブレーキング時のスライダーの過大なスライド距離 | 制動部の摩擦板間の隙間が大きい。 | ギャップの調整 |

| カムの位置が正しくなく、ブレーキング時に排気が適時に行われない | カム位置の調整 |

表3 スライダー機構のよくある故障

| シリアル番号 | 故障現象 | 故障の原因 | トラブルシューティング方法 |

| 1 | クロージングハイトを調整する際、スライダーは調整できない | 調整ネジが曲がっている | 交換または矯正 |

| 調整ネジとコネクティングロッドが動かない | スレッドの交換または修理 | ||

| ウォームギア(または調整ナットと共に)の底部または側部または歯の膨らみ部分がスライダー本体(またはシェル)に固着している。 | 車のピンを軽く修理して削り、新しい部品に大きく交換する。 | ||

| ボールヘッドの調整ねじの隙間が小さすぎる。 | 隙間の拡大、ボールシートの清掃、傷の除去 | ||

| ボールヘッドがわずかに緩み、スライダーに引っかかっている | ピンの再割り当て | ||

| バランスシリンダーの圧力が高すぎる、または低すぎる。 | 圧力の調整 | ||

| ウォームシャフトの転がり軸受が破損している | ベアリングの交換 | ||

| ガイドレール間の隙間が小さすぎる。 | ギャップの調整 | ||

| モーターまたは電気系統の故障 | 電気工事メンテナンス | ||

| ロックが解除されない | リリース | ||

| 2 | ボールヘッド構造のリンクスライダーは、操作中に自動的に閉じる高さを変更します。 | ロック機構のないリンクスライダー機構では、ウォームギヤのセルフロックが確保できないため、この現象が発生する。 | らせん角を小さくする、など。二重リンクプレスの場合、一時的な措置としてブレーキを使用することができる。 |

| ロック機構付きのリンクスライダー機構では、多くの場合、閉じる高さを調整した後にロックし忘れるか、十分にロックされていないことが原因である。 | ロックの再調整 | ||

| 3 | スライダーが下死点で動かない | 過負荷(クロージングハイトの不適切な調整、二重送り) | トランスミッションシステムをチェックした後、他に理由がなければクラッチを切り、モーターを逆回転で始動させ、回転速度に達したらモーターを切る。フライホイールの慣性を利用し、手動でエアバルブを操作してクラッチをつなぎ、スライダーをジャムから引き抜く。一度うまくいかなければ、何度か繰り返す。 |

| 4 | 閉じる高さを調整する際、スライダーは無限に上下する | リミットスイッチの故障 | リミットスイッチを修理するが、閉鎖高さを調整する際は、必ず上下限トラベルスイッチの位置に注意し、恣意的に取り外さないこと。 |

| 5 | エジェクタースクリューやストッパーが曲がっていたり、破損している。 | クロージングハイトを調整する際、エジェクタースクリューが適切に調整されていない。 | 損傷した部品を交換する |

| クロージングの高さを調整する場合、まずエジェクター・スクリューを最大距離まで調整し、クロージングの高さを調整した後、必要に応じてエジェクターの距離を縮めてください。 | |||

| 6 | ダブルリンクまたは4リンクプレスのスライダーは、運転中に揺れ動く現象がある。 | この状況は、ギアと偏心ホイールまたはクランクシャフトのキーの位置の不一致により、2つのリンクが同一平面上でスイングするプレス機で発生する。 | オフセットキー方式で調整 |

表4 深絞りパッドによくある故障

| シリアル番号 | 故障現象 | 故障の原因 | トラブルシューティング方法 | ||

| 1 | 深絞りパッドのプランジャーが上がらない、または上部に達しない | シーリングリングが固すぎる | 締め付けネジを緩めるか、シーリングリングを交換する。 | ||

| シーリングリングにかかる不均等な力 | 均等に調整する | ||||

| サポートプレートが動かない | ガイドレールがきつすぎる | 適切な調整を行う | ガイドレールの隙間を広げる | ||

| スクラップまたはエジェクターロッドがサポートプレートと作業台プレートの間に挟まっている。 | スクラップを取り除き、作業台の使わない穴をプラグでふさぐ。 | ||||

| サポートプレートがたわみ、プレスベッドに引っかかる。 | サポートプレートを調整し、ネジを締める。 | ||||

| 空気圧不足 | 空気圧を調整し、空気漏れをなくす | ||||

| 圧力シリンダーのピストンがオイル入口をふさぐ | このシリンダーから空気を抜く | ||||

| 2 | 深絞りパッドのプランジャーが下降しない | シーリングリングの圧力が均一でない、またはきつすぎる | シール圧の調整 | ||

| 深絞りパッドシリンダー内の空気が排出されない | 排気 | ||||

| サポートプレートのガイドレールが固すぎる | ギャップの調整 | ||||

| 可動面の摩耗 | 修理 | ||||

| 3 | 油圧エアクッションに必要なクランプ圧がかからない。 | オイルが足りない | 燃料補給 | ||

| クランプ圧シリンダーのピストンが動かないか、シリンダーが空気を吸い込まないため、ピストンが動かない。 | シリンダーを清掃し、エア配管とエアバルブをチェックする。 | ||||

| クランプ圧シリンダーのピストンヘッドが密閉されていないため、油圧エアクッション注入口から油が漏れる。 | 分解、研磨、修理 | ||||

| 4 | 油圧エアクッションのプランジャーは、衝撃が加わっても不安定に上昇する。 | シリンダー壁とピストン間の潤滑不良、高摩擦、または油圧エアクッション油が凝縮水で汚染されすぎている。 | 清掃・錆び落とし、潤滑強化、オイル交換、日常点検・水抜き強化 | ||

| シーリングリングのクランプ力が不均一 | クランプ力の調整 | ||||

| 5 | クランプ圧を発生させた後、油圧エアクッションは適格な部品を生成しない。 | カム位置が不適切で、クランプ圧が時間内に発生しない | カム位置の調整 | ||

| 油圧エアクッションのサポートプレートがダイプレッシャーリングと平行でないため、クランプ力が不均一になる。 | サポートプレートとプレッシャーリングの平行度を調整する。 | ||||

III.機械プレスの適切なメンテナンス

工場からの新しい機械プレスは、国家標準とより高い企業標準に従って厳密に検査されます。プレスの工場状態を維持し、寿命を延ばすためには、新しい機械が生産に移された後、適切なメンテナンスが必要です。

通常、中国製の機械式プレスは、最初の大規模なオーバーホールを行うまで、オンラインで約10年間使用される。オーバーホール後、プレスは工場出荷時の技術的状態と精度を失う。もし印刷機を使い続けるのであれば、グレードダウンしたレベルでしか使用できない。プレスの定期的な一次メンテナンスは、一般に、専門のメンテナンス電気技師や機械工と協力してプレス工が行い、主な項目は表5と表6に記載されている。

表5 オープン・プレスの一次メンテナンス

| シリアル番号 | メンテナンス部分 | メンテナンスの内容と要件 |

| 1 | 外部メンテナンス | プレス機の外装とカバーを拭き、内側も外側も清潔に保ち、錆や "黄衣 "がないようにする。 |

| ネジ、ナット、ハンドルを補充し、トルクレンチで締める。 | ||

| 2 | トランスミッション部 | ドライブベルトの張りをチェックし、調整する |

| クラッチが正常に機能しているか確認する。 | ||

| スライダーとガイドレールの隙間をチェックする。 | ||

| 3 | 潤滑部 | 各潤滑ポイントをチェックして調整し、良好なオイル供給を確保する。 |

| オイルの品質をチェックし、良好であることを確認する。 | ||

| 4 | 電気部品 | モーターと電気器具を軽く拭く |

| さまざまな操作が正確で信頼できるものであることを確認し、調整する。 | ||

| 電気機器は安全で、固定され、整理整頓されていること。 | ||

| 安全性と信頼性を確保するために、安全リミット装置をチェックし、調整する。 | ||

| 5 | 安全保護装置 | 感度と信頼性をチェック |

表6 クローズドプレスの一次メンテナンス

| シリアル番号 | メンテナンス部分 | メンテナンスの内容と要件 |

| 1 | 外部メンテナンス | プレス機の表面とカバーを拭き、内側も外側も清潔に保ち、錆や "黄衣 "を取り除く。 |

| Tスロットと取り付けネジ穴のオイルやゴミを清掃する。 | ||

| 外部ネジの補充 | ||

| 2 | トランスミッション部 | トランスミッション部の異音チェック |

| ブレーキの角度が適切かどうか | ||

| 各部のオイル漏れをチェックし、可能な限り排除する。 | ||

| 各種表示灯が正常かどうかを確認し、対策を講じる | ||

| 3 | スライダー部分 | バランシング装置のエア漏れをチェックし、可能な限りなくす。 |

| 金型のクイッククランプ機構が確実に機能すること。 | ||

| 空気圧エジェクター機構を点検・調整し、信頼できる正常な動作を確保する。 | ||

| 感度と信頼性を確保するために、過負荷装置をチェックし、調整する。 | ||

| 4 | ドローイングパッド部分 | 押す力と離す力が正常かどうかをチェックする。 |

| トリミング図面サポートプレートにくぼみがないか確認する。 | ||

| ドローイングパッドのあらゆる場所から廃棄物を清掃する。 | ||

| 柔軟性と信頼性を確保するために、ドローイングパッドのストローク調整機構を調整する。 | ||

| 5 | 石油・ガスシステム | オイル漏れとガス漏れをなくす |

| 各種圧力計の感度と信頼性をチェックする | ||

| 各オイルタンクのオイルレベルを点検し、不足していれば補充する。 | ||

| 各潤滑ポイントを調整し、良好なオイル供給を確保する。 | ||

| 6 | 安全および保護装置 | 完全で、繊細で、信頼できるかどうかをチェックする。 |

| 7 | 電気部品 | モーターと電気器具を軽く拭く |

| 各種操作仕様が正しく信頼できるものであることを確認し、調整し、保証する。 | ||

| 電気機器は安全で、固定され、整理整頓されていること。 | ||

| 安全性と信頼性を確保するため、安全リミット装置を点検・調整する。 |

IV.中型および大型クローズドプレスのメンテナンスとトラブルシューティング

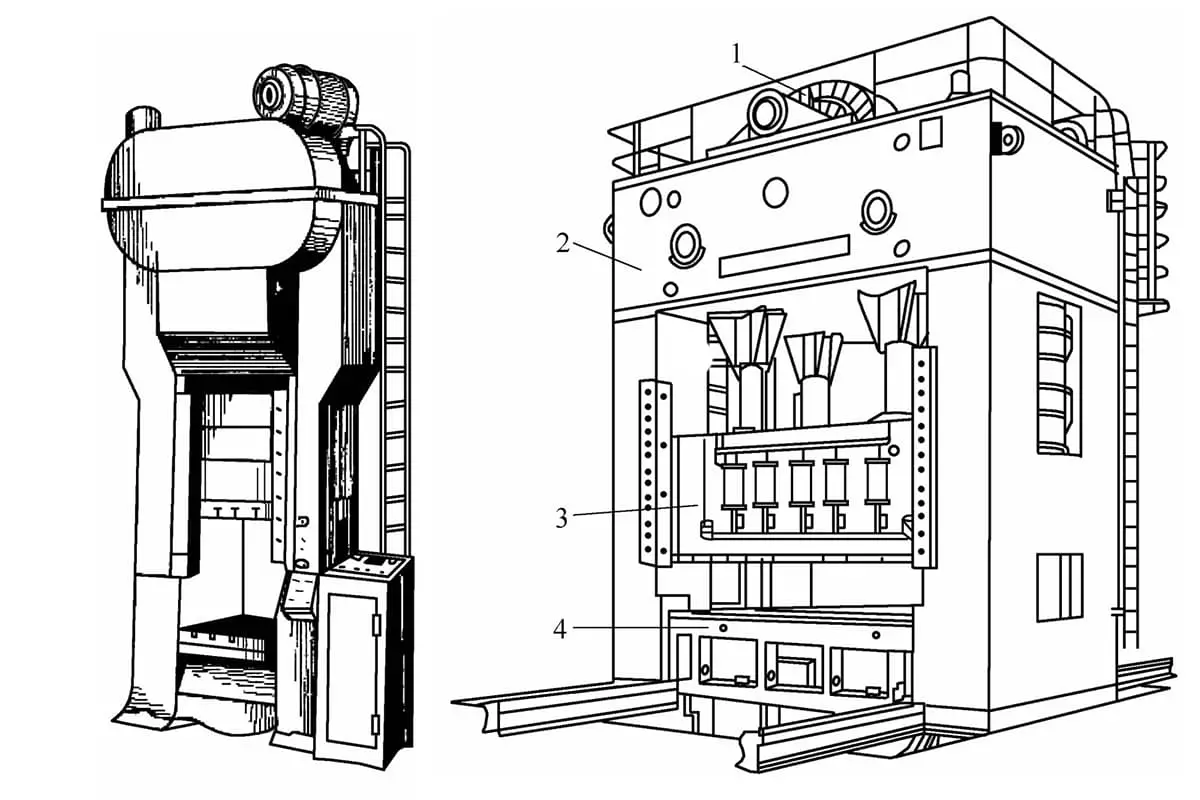

クローズドプレス、特に多点クローズドプレスは、自動車産業(主に自動車製造)の外装プレス生産ラインにある大型および中型の近代的なプレス設備である。複雑な構造、完全な機能、高度な自動化を備えています。

その中でも、マルチリンク・クローズド4ポイント 機械プレス マルチリンクトランスミッションシステムだけでなく、事前に選択されたトン数の油圧式アンローディング安全装置も装備されています。作業台は半自動金型交換台車で、上型と下型は電動または油圧クランプ装置を使用する。潤滑システムはPLC制御の定量給油システムを採用し、ドローイングパッドシステムはピュアエアー式を採用している。

このタイプの高トネージで先進的なデザインのプレスは、生産ラインでのプレス回数が3.2回/分である。3交代制で、停止することなく連続生産を行い、1日22.5時間稼働し、1日当たり4320個のスタンピングを行い、平均ダウンタイム率は5%未満である。500万回、最大1200万回プレスすると、このタイプのプレスには様々な欠陥が現れ始め、必要な修理が必要となる。詳細は表7を参照。

表7 マルチリンク・クローズド4点式プレスによくある故障とトラブルシューティング方法

| シリアル番号 | 障害名 | 故障箇所とその影響 | 故障と事故の原因 | トラブルシューティングの方法 |

| 1 | 六角穴付きボルトの頭部破断 | フライホイールサポートスリーブ端面ねじM36×100、締付けトルク895N・m、3本が破断し、フライホイールのふらつきが激しくなり、極めて危険。 | 一般的なファスナーであるネジやナットは、専門工場で生産されている。ねじの製造品質が悪く、根元のフィレットが小さい、六角形のソケットが深すぎる、強度が不足しているなどの理由で、破断が発生する。 | フライホイールを取り外し、ネジを交換し、トルクレンチを使用する。 |

| クラッチエンドカバー締付ネジM30×220、9本、締付トルク885N・m、4本が破断し、クラッチ異音と衝撃が発生し、操作不能になる。 | クラッチを外し、ネジを交換し、トルクレンチを使用する。 | |||

| ブレーキエンドカバー締め付けねじ M24×180、12個、予締め付けトルク470N・m、衝撃のため、修理のためシャットダウンが必要 | ブレーキを取り外し、ネジを交換し、トルクレンチを使用する。 | |||

| 2 | 六角頭のねじの緩みまたは破損 | 下部エアクッション取り付けネジ M48×200 8本 ナットが緩み完全落下、ネジにかかる力が不均等となり破断に至り、最終的にエアクッションが傾き、停止した。 | これらの大きなネジは、取り付け時に緩まないように、あらかじめ締め付け、接着しておく必要がある。緩みは、取り付けの不注意や組み立て手順に従わなかったためによく起こります。 | 傾いたエアクッションを持ち上げ、ネジとナットを交換し、加熱して予締めし、緩みを防ぐために接着剤を塗布する。 |

| マルチリンク・システム・ピン端面のキー締め付けねじが、ビーム内部で破断または緩み、M12×60、M16×60、各8個、マルチリンクの軸方向変位および機構の振動を引き起こす。 | 原因不明のマルチリンクピンにアキシャル衝撃荷重が加わり、強度破壊に至ったこと、およびスクリューヘッドに小さなルートフィレットが発生し、応力集中を引き起こしたことが原因。 | ネジを交換し、トルクレンチを使用する。 | ||

| 3 | 六角頭のスクリューナットを緩める | メインモーターベースのリフティングピンは緩み止めのダブルナットを使用しています。振動で両方のナットが緩み、長さ1.5mのピンがピン穴から軸方向に抜け、モーターが急降下し、大事故になるところだった。 | ダブルナットの緩み止めが信頼できないからだ。 | ピンを再び取り付け、緩まないように接着剤を塗る。 |

| ダブルアクションプレスのメインドライブカムシャフトベアリングシートカバーのネジが緩み、カバーが飛び、カバーの位置決めストッパーが破損し、カムシャフトが激しく飛び、機械精度が損なわれる。 | ダブルナットの緩み止めが信頼できないからである。 | メインドライブカムシャフトを取り外し、ネジを組み立て、緩み止めの接着剤を塗布する。 | ||

| 4 | ベアリングの粘着性 | クラッチロータリージョイントのベアリングに柔軟性がないため、クラッチロータリージョイントがフライホイールと一緒に回転し、ホースがねじれ、シェルカバーが破損し、危うく人が負傷するところであった。 | 原因はベアリングの質の低さ | 信頼性の高い高品質のベアリングを使用するか、ベアリングを定期的に交換する。 |

| 5 | シールの経年劣化とオイル漏れ | ブレーキとフライホイールのベアリングに使用されている大きなシールは、フライホイールに沿って潤滑油が飛散し、運転に影響を与え、トランスミッションベルトを汚染する。 | どの機械にもこの欠点がある。中国製のポリウレタン素材は硬くて古くなりやすく、3年後には完全に壊れたハニカム石炭の形になる | シールは定期的に交換し、より寿命の長いニトリル素材に切り替える。 |

| 6 | シール漏れ | 金型交換台車を持ち上げる油圧シリンダーのシールが油漏れし、油圧シリンダーに油圧がかからず、工作機械内で台車を開けることができない。 | すべての金型交換台車にこの欠陥がある。 | 国産シールを輸入シールに交換 |

| 7 | 外側の六角ネジが緩む | 主駆動系偏心輪ASSYの締結ネジM48×300、4本が緩む。当初の設計では、ナットを仮締めした後、緩み防止のために位置決め溶接を行っていた。衝撃荷重により位置決め溶接に亀裂が入り、大きなナットが緩み、スクリューロッドが軸方向に動いた。発見が間に合わなければ、部品に重大な損傷を与えることになる。 | 位置決め溶接でナットの緩みを防止する方法は信頼性が低く、溶接箇所に亀裂が入るからだ。 | 設置スペースが狭いため、事前締め付けはできないので、ナットをわずかに締め付け、緩み止めの接着剤を塗布する。 |

| ビーム内部のカムスイッチ伝動システムにおいて、1段目伝動ギアシートのネジM16×20が緩み、伝動ギアが軸方向に移動し、カムスイッチとメインドライブの同期が崩れ、スライダーの作動体制が混乱する。 | ネジに緩み止めがないからだ。 | ネジを締め、緩まないように接着剤を塗る。 | ||

| 第1段ギアシャフトのラジアルスラストベアリングブロックの丸ナット緩み止めパッドが損傷し、ベアリングの内輪が軸方向に移動し、ベアリングの精度が損なわれ、クラッチシャフトの振動が激しくなる。 | 緩み止めワッシャーのベロが破損し、緩み止め不良が発生したため。 | クラッチ、フライホイール、サポートスリーブを取り外し、緩み止めワッシャーを交換し、緩み止め接着剤を塗布し、ネジを締める。 | ||

| 8 | 外側の六角セットスクリューを緩める | コネクタガイドポストクロスピンの止めねじが緩み、クロスピンが軸方向に移動し、ガイドスリーブが切断され、ガイドポストが変形し、シャットダウンする。 | 緩み止めの鋼線が切れ、緩み止めのセットスクリューが信頼できなくなったからだ。 | 従来の緩み止めはまったく効果がなく、構造を変える。 |

| 9 | サドルタイルの過度の摩耗 | コネクタの荷重を負担するサドルタイルが過度に摩耗しているため、作業ストローク中にクロスピンが荷重を負担することになり、クロスピンに曲げ応力がかかって破損(当初の設計では、作業ストローク中にクロスピンが曲げられることはなく、戻りストローク中にのみ曲げられる)。 | 原因はサドルタイルの過度の摩耗で、クロスピンが衝撃を受ける。 | 定期的にサドル・タイルを交換し、作業ストローク中にクロス・ピンが曲がってはならない。 |

| 10 | メインドライブのコネクティングロッド破損。 | マルチリンク方式の1段目ロッカーの大穴ののど部で強度破壊が発生し、マシン全体がマヒした。 | その理由は、材料の偏析であり、品質低下による疲労損傷の原因である。 | 損傷したロッカーを交換する。 |

| 11 | ドライブギヤの歯面に穴があいている。 | メイン・ドライブ・システムの中間ヘリングボーン・ギアが最も深刻で、低速ギアとギアシャフトにもピッティングが発生し、歯面の損傷、衝撃の増大、騒音の原因となっている。 | どのプレス機にも程度の差はあるが、最も深刻なのは中間ギアに発生する孔食である。事故の原因は、ギアの無理な設計と加工(大歯と小歯の硬度差が近すぎるため、孔食が発生しやすい)にある。 | ギアを交換し、潤滑を強化する。 |

| 12 | コッターピンの緩み止め。 | プレスコネクターの4つの調整ナットのうち1つのコッターピンが緩み、金型の高さ調整時に4点がずれてスライダーが大きく傾き、部品が破損した。 | ある報道陣が経験したことだ。 | 損傷した部品を交換し、コッターピンを打ち直し、緩みを防ぐために接着剤を塗布する。 |

| 13 | コッターピンの緩み。 | メインドライブのスイングロッドが軸方向にずれて緩み、マルチリンクシステムが不安定に動き、ロッカーがビームの上部カバープレートに直接当たり、ビームトップが大きく変形した。 | あるユニットがこれを経験した。原因はスラストピンの緩みで、マルチリンクシステムが制御不能に陥った。 | ビームのトッププレートをまっすぐにし、コネクティングロッ ドを再び取り付け、緩みを防ぐために接着剤を塗ります。 |

| 14 | 油圧シリンダー本体の破損。 | 金型交換台車が油圧シリンダーを持ち上げ、シリンダーが円周方向に2つに割れ、台車は機械から出られなくなった。 | 1台が経験した。原因はシリンダー素材の欠陥。 | 新しいシリンダー本体と交換する。 |