シャーリングは、冷間加工で使用される主要なブランキング方法で、生産効率が高く、切断面が比較的滑らかで、板金やさまざまな形状の切断が可能であることが特徴である。

1.シャーリング加工の基礎知識

剪断加工には様々な方法があるが、要は上刃と下刃を通して材料に剪断力を加え、材料を剪断変形させ、最終的に破断・分離させることである。したがって、剪断加工技術を習得するためには、剪断加工における材料の変形・応力条件、刃の幾何学的形状要件、剪断力の計算などを理解する必要がある。

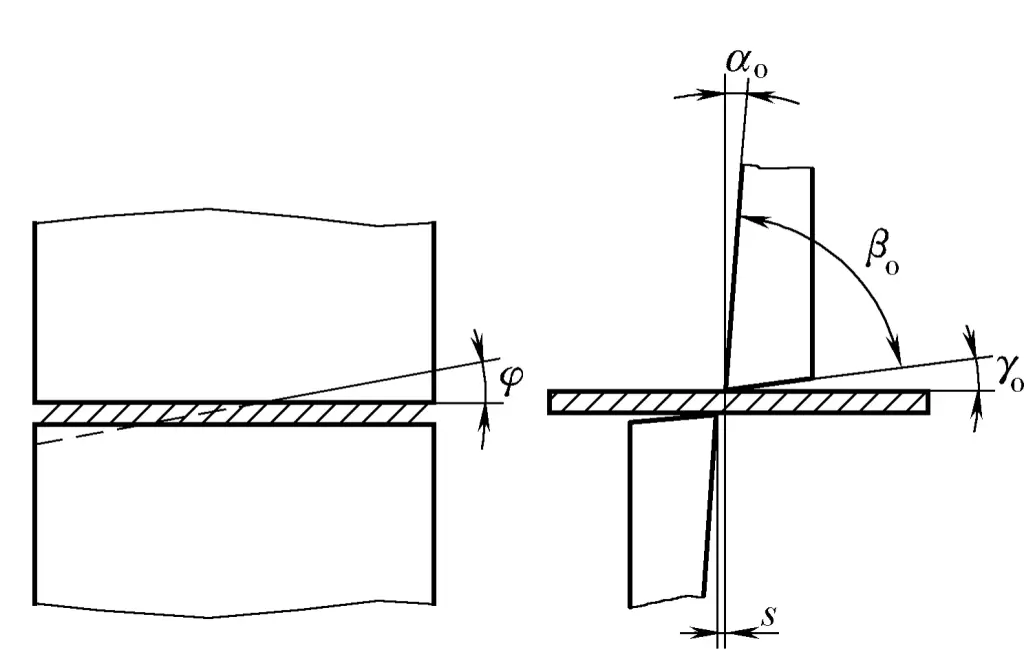

冷間加工では、図3-42に示すような斜め剪断が製造上よく使われる。ここでは 剪断工程剪断力、斜め剪断のブレード幾何学的パラメータを分析し、剪断力の計算方法を紹介する。

- γ o - レーキ角度

- α o - クリアランス角度

- β o - ウェッジ角度

- s - ブレードクリアランス

- φ - ブレードベベル角度

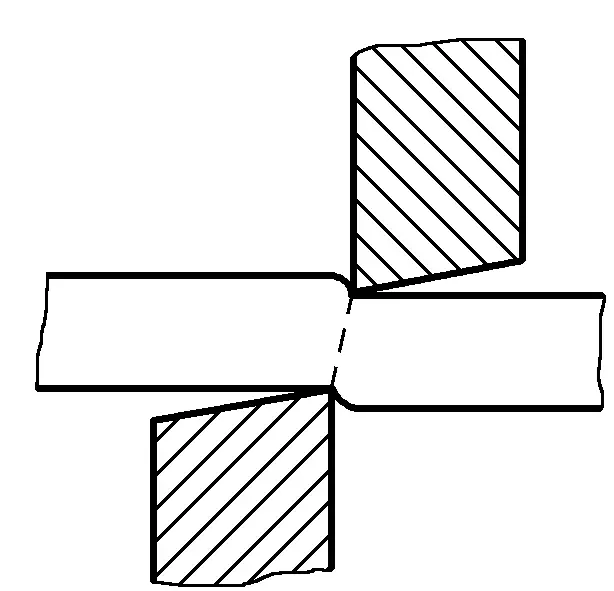

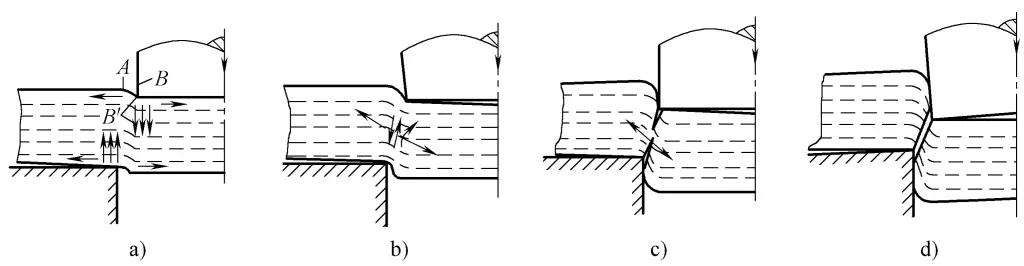

剪断中、材料は上刃と下刃の間に置かれ、剪断力の作用下での材料の変形と剪断過程は図3-43に示されている。

ブレードのエッジが材料に接触し始めたとき、材料は弾性変形の段階にある。上刃が下降し続けると、材料にかかる刃の圧力が高まり、材料の局部的な塑性曲げと引張変形が起こります(特に刃の隙間が大きい場合)。

同時に、ハサミの刃も材料に押し込まれ始め、角度の崩れた部分と明るい塑性剪断ゾーンが形成され、刃に近い金属の応力状態と変形が極端に不均一になる。刃の押し込み深さが深くなるにつれて、刃先に応力と変形の大きな集中が形成される。

この変形が材料の変形限界に達すると、材料にマイクロクラックが発生する。剪断現象が拡大すると、上刃と下刃で生じた剪断亀裂が一致し、最終的に材料が分離する。

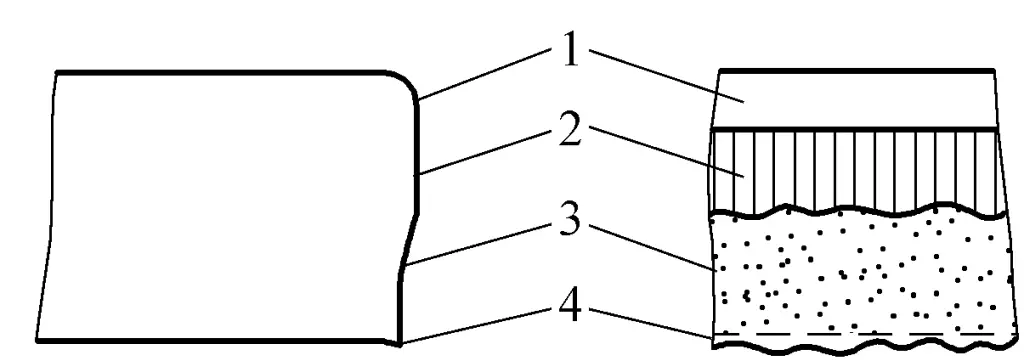

図 3-44 は、材料の剪断面を示しており、剪断面は、潰れ角、明るい帯、剪断帯、バリに明確に分けられ、明確な地域特性を有している。潰れ角1の形成は、刃が素材に押し込まれる際に、素材が端部付近で引き伸ばされて変形した結果によるものであり、明帯2は、刃が素材に押し付けられて切り込まれる際に形成され、表面は滑らかで平坦である。剪断帯3は、素材が剪断されて分離する際に形成され、表面は粗く、板面に対して垂直ではなく、わずかに傾斜している。

1 - 折りたたみ角度

2 - ブライトバンド

3 - シアーゾーン

4 - バー

剪断面全体における潰れ角、ブライトバンド、剪断帯、バリの分布比率は、材料特性、板厚、ブレード形状、ブレードギャップ、剪断時の加圧方法によって異なる。

ブレードエッジは鋭利で、素材に食い込みやすく、ブライトバンドを増やすのに有益です。 o 刃の鋭さを増すことができる。

ブレードギャップが大きいと、材料の引張応力が大きくなり、せん断クラックが発生しやすくなり、塑性変形段階が早く終了するため、ブライトバンドは小さくなり、せん断帯、潰れ角、バリなどが大きくなる。逆にブレードギャップが小さいと、材料の引張応力が減少し、クラックの発生が抑制されるため、ブライトバンドは大きくなり、コラプスアングル、シェアバンドなどはすべて減少する。

しかし、隙間が大きすぎても小さすぎても、上面と下面のクラックが一本の線上に揃わなくなる。隙間が小さすぎると、せん断面に潜在クラックや大きめのバリが発生し、隙間が大きすぎると、せん断帯、潰れ角、バリ、勾配のすべてが大きくなり、表面は非常に粗くなる。

材料が下刃に強く押し付けられると、引張応力が減少し、ブライトバンドが増加する。さらに、塑性がよく、材料の厚みが小さい場合も、ブライトバンドを増加させることができる。

以上の分析から、ブライトバンドを増加させ、潰れ角とバリを減少させ、それによって剪断面の品質を向上させる主な対策は、刃先の鋭さを増すこと、適正な刃間隙の最小値をとること、材料を下刃に強く押し付けること、等であると結論づけられる。

ブレードギャップsは、上刃と下刃の衝突を避け、剪断力を低減し、剪断面の品質を向上させるための幾何学的パラメータである。適正なギャップの値は大きさの範囲であり、上限を最大ギャップ、下限を最小ギャップと呼ぶ。適正な刃間隙の決定は、表3-1に示すように、主として切断する材料の性質と厚さによって決まる。各種シャーリング装置には、非常に具体的なギャップ調整データプレートが付属しており、これを基にブレードギャップを調整することができます。

表 3-1 適正なブレードギャップの範囲

| 素材 | 隙間(板厚に対する割合) | 素材 | 隙間(板厚に対する割合) |

| 純鉄 | 6~9 | ステンレス鋼 | 7~ 11 |

| 軟鋼(低炭素鋼) | 6~9 | 銅(ハード、ソフト) | 6~ 10 |

| 硬鋼(中炭素鋼) | 8 ~12 | アルミニウム(ハード) | 6 ~10 |

| ケイ素鋼 | 7 ~ 11 | アルミニウム(ソフト) | 5~8 |

2.シャーリング装置

冷間加工で一般的に使用されるシャーリングマシンには、次のような多くの種類があります。 剪断機剪断機、横入斜剪断機、ディスク剪断機、振動剪断機、およびパンチングと剪断の複合機。

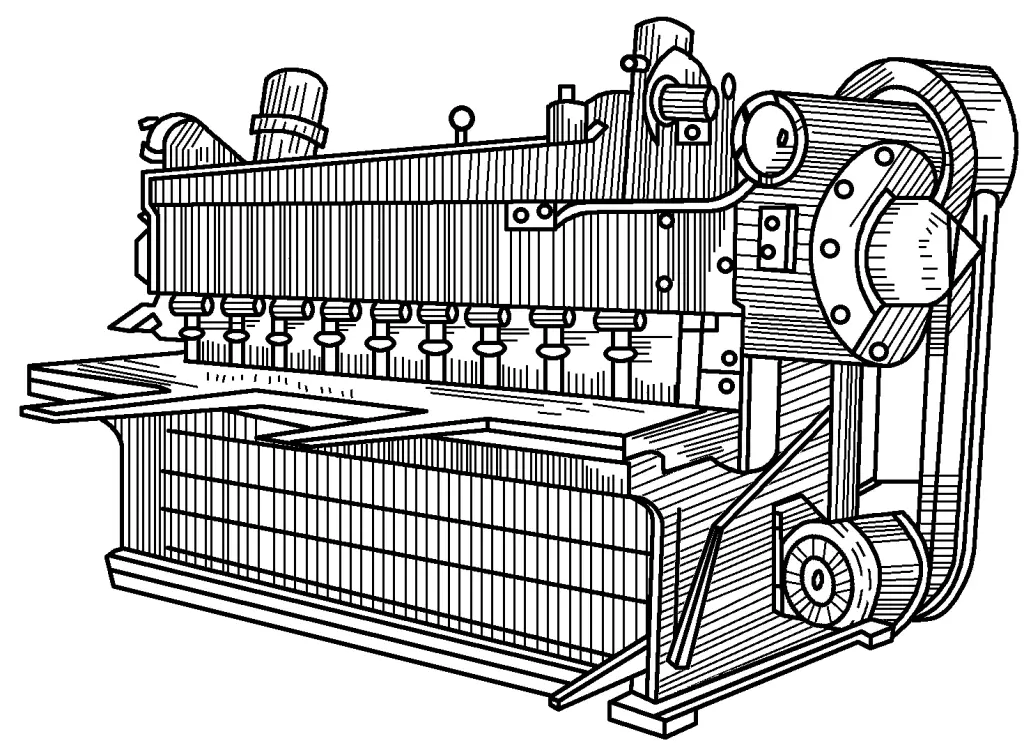

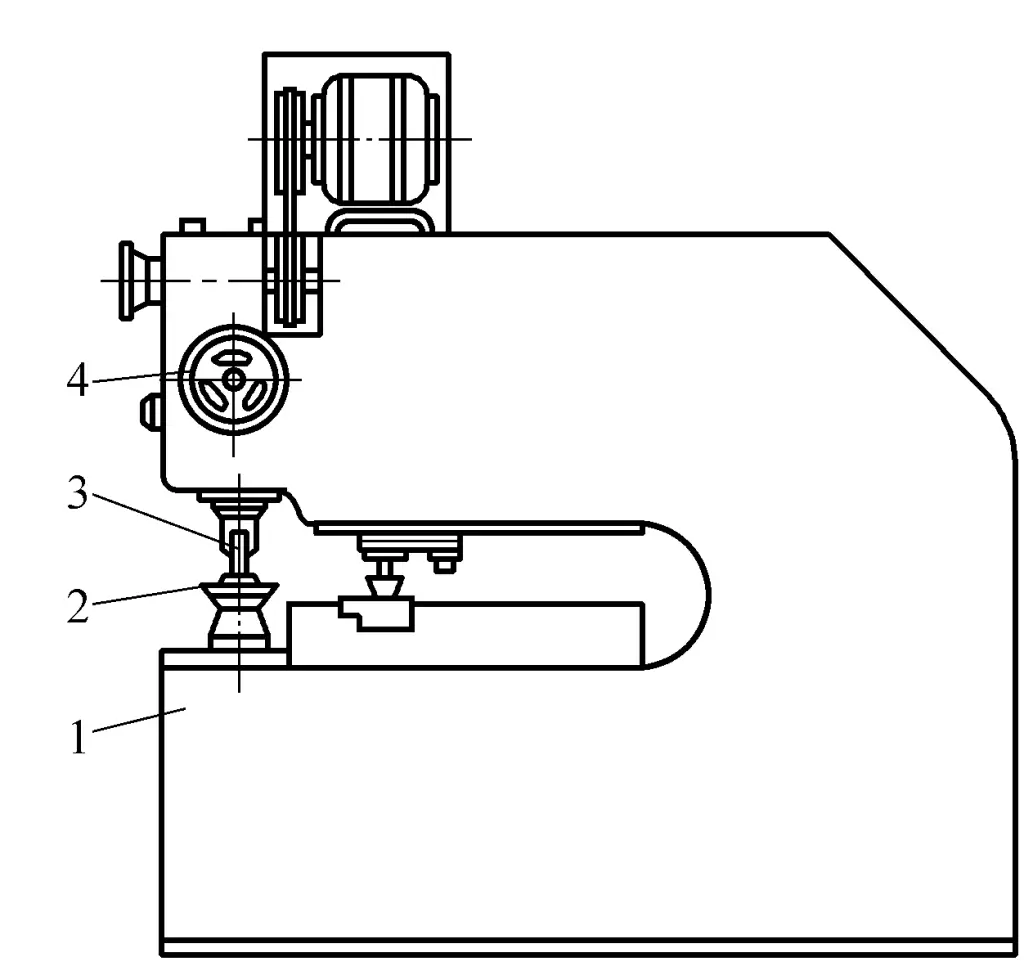

(1) ガントリー型斜め剪断機

図3-45に示すように、ガントリー型斜め剪断機は、主に直線切断の剪断に使用される。操作が簡単で、供給が便利で、剪断速度が速く、剪断材の変形が少なく、切断面の精度が高いので、板金剪断に最も広く使用されている。

(2) 横入り斜め剪断機

図 3-46 に示す横入り斜め剪断機は、主に直線の剪断に使用される。剪断中、被剪断材は剪断機の側面から進入し、剪断方向に沿って移動できるため、剪断長さに制限がなく、分割して剪断することができる。ガントリー式斜め剪断機に比べ、剪断刃角度φが大きく、剪断時の変形が大きく、操作が面倒である。一般に、薄くて幅の広い板材のせん断に適している。

(3) ディスク・シアー・ベッド

ディスク・シャーベッドの剪断部分は、上下のロータリー・カッターで構成される。剪断時には、図 3-47a に示すように、上下のロータリー・カッタ ーは同じ速度で反対方向に回転し、材料は剪断されて 2 つのロータリー・カッターの間に搬送される。冷間加工では、図 3-47b に示すような傾斜したロータリー・カッタ ー・ディスク・シャー・ベッドを使用するのが一般的である。

ディスクシャーベッドは、上刃と下刃の重なりがほとんどなく、瞬間的な剪断長さが極めて短く、板材の回転が基本的に制限されないため、曲線の剪断に適しており、連続的に剪断することができる。しかし、剪断される材料は大きく曲がり、エッジにはバリがあるため、一般的にディスク剪断ベッドはより薄い板しか剪断できない。

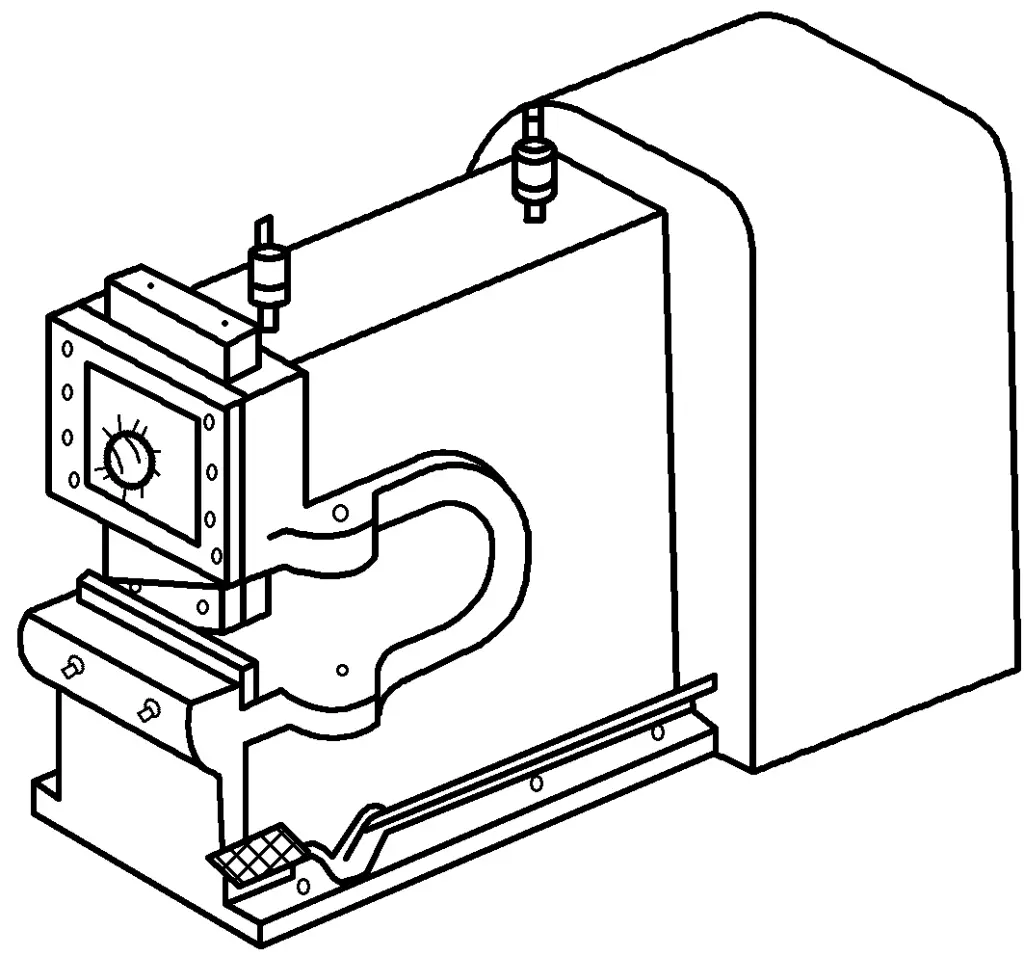

(4) 振動せん断ベッド

振動シャーベッドは、図3-48に示すように、上刃も下刃も大きな交差角度で傾斜しており、剪断部分は極めて短い。運転中、上刃板は毎分数千回振動する。

1ベッド・ボディ

2-下ブレード

3-上刃

4段ハンドル

振動シャーベッドは、シートメタルのさまざまなカーブや内孔を切断できるが、刃が摩耗しやすく、切断面にバリが発生し、生産性が低く、薄いシートメタルしか切断できない。

(5) パンチングとシャーリングの複合マシン

パンチング・シャーリング複合機は通常、スラントシャー、形鋼シャー、小型パンチで構成され、鋼板や各種形鋼の切断が可能で、小物部品のプレスやパンチングができる。

3.シャーリング機械の種類と技術的性能

剪断機のオペレーターは、使用する剪断機の簡単な分析ができ、剪断方法の習得と改善、剪断機の正しい維持と使用に役立つ能力を持つべきである。剪断機の構造形式から剪断機の種類を予備的に判断し、その模型が表す意味を詳細に理解することができる。

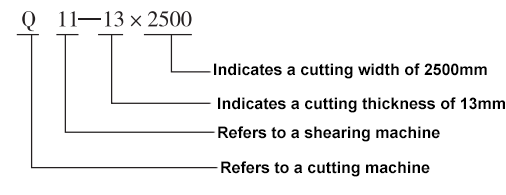

シャーベッドのモデルはシャーベッドのタイプ、特徴および基本的な操作の変数を記述する。例えば、Q11-13×2500タイプのガントリーシャーリングマシンは、そのモデルによって表される意味

工作機械番号の国家標準は何度か変更されているため、意味によって表されるシャーベッドのモデルの違いについては、シャーベッドの製造時代に関連する国家標準を参照する必要がある。

各種シャーリング装置は、通常、その技術的性能パラメータを銘板にして本体に埋め込み、シャーリング加工の基礎としている。また、装置の技術的性能は、装置のマニュアルにも詳しく記載されています。したがって、シャーベッドの銘板や取扱説明書を参照すれば、その技術性能を理解することができる。

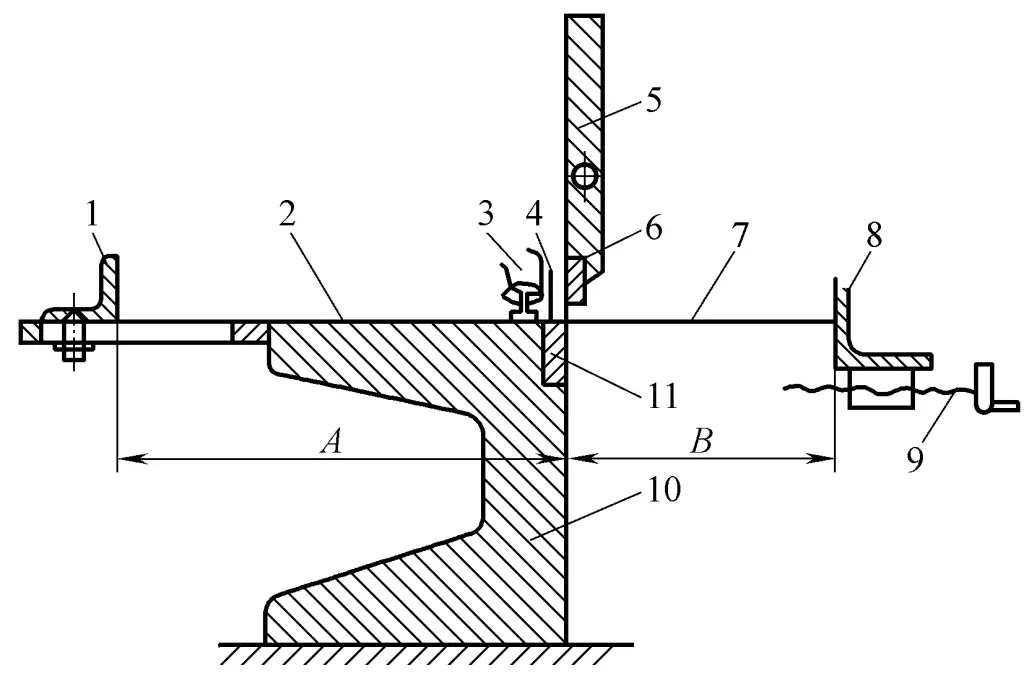

4.シャーリング機械の技術設備

剪断工程のニーズに応えるため、剪断機には通常、いくつかの簡単な工程設備が設定されている。図 3-49 に、典型的なガントリー型斜め剪断機の工程設備を示す。

1 - フロントストップ

2 - ベッド

3 - プレス・プレート

4 - グレート

5 - シアーベッド・スライダー

6 - アッパーブレード

7 - プレート素材

8 - リアストップ

9 - ネジ

10 - ベッド

11 - 下ブレード

ホールドダウンプレートは、剪断中のプレートの回転と移動を防止し、剪断品質を保証します。ホールドダウンプレートは作業クランクシャフトによって駆動され、上刃が板に接触する前に板をクランプし、自動クランプを完了します。また、手動偏心ホイールによるクランプも可能で、手動クランプタイプとなる。ゲートは、シャー口に手などが入って事故を起こさないようにするための安全装置です。

前後のゲージプレートは、シャーリング時の位置決めの役割を果たします。同じ大きさの部品を大量にシャーリングする場合、位置決め用のゲージプレートを使用することで、生産効率の向上と製品品質の確保が可能になります。位置決め用ゲージプレートはベッド上に設置することもできます。

一部の工場では、自動ローディングおよびアンローディング、自動供給、位置決め(シャーリングライン用)、クランプなど、自動化を向上させるために、特定の条件に従ってシャーリングマシンを改良している。

5.剪断加工が鋼材品質に及ぼす影響

剪断は金属を切断する効率的な方法であり、比較的きれいで滑らかな切断面が得られるが、一定の欠点もある。鋼材を剪断すると、機械的性質や外形が変化し、鋼材の性能に影響を及ぼす可能性がある。これは主に次の2つの側面に現れる:

1) 細長い帯材は、剪断後に曲げ変形やねじれ変形が大きく、剪断後に矯正する必要がある。また、ブレードギャップが不適切な場合、剪断された部分は粗くなり、バリが発生する。

2) せん断工程では、切断部付近の金属にせん断力が作用するため、絞りや曲げ変形が起こり、金属の硬度や降伏点が上昇し、塑性が低下して材料が脆くなる。この現象を冷間加工硬化という。硬化した部分の幅は以下の要因に関係する:

1) 鋼の機械的性質。鋼材の塑性が良いほど変形面積が大きくなり、硬化面積が広くなる。逆に、材料の硬度が高いほど硬化面積が狭くなる。

2)鋼板の厚さ。鋼板が厚いほど変形が大きく、硬化領域が広くなり、逆に小さくなる。

3)せん断刃の隙間s。隙間が大きいほど、材料の曲げが激しくなり、硬化領域が広くなる。

4)せん断刃角度φ。せん断刃角度φが大きいほど、同じ板厚の鋼板をせん断する場合、せん断力が小さければ、硬化面積も小さくなる。

5) 剪断刃の鋭さ。剪断刃が鈍いほど剪断力が大きくなり、硬化面積が広くなる。

6)クランプ装置の位置とクランプ力。クランプ装置をシャー刃に近づけ、クランプ力を大きくすると、材料が変形しにくくなり、硬化部の幅が小さくなる。

まとめると、鋼のせん断加工による冷間加工硬化部の幅は、様々な要因に関係し、総合的な効果の結果である。剪断された鋼板の板厚が25mm未満の場合、硬化部の幅は一般に1.5~2.5mmの範囲に収まる。

板端部の冷間加工硬化現象については、重要な構造物を製造する場合や、剪断加工後も冷間プレス加工が必要な場合には、フライス加工、プレーナー加工、熱処理などを施して硬化現象を除去する必要がある。

II.パンチングの原理と設備

1.パンチングの原理

プレス機で金型を使い、シートの一部を切り離す加工方法をブランキングという。ブランキングは鋼材の切断方法でもあり、部品や形状のある製品を一括生産する場合、ブランキングを利用することで生産効率や製品の品質を向上させることができる。

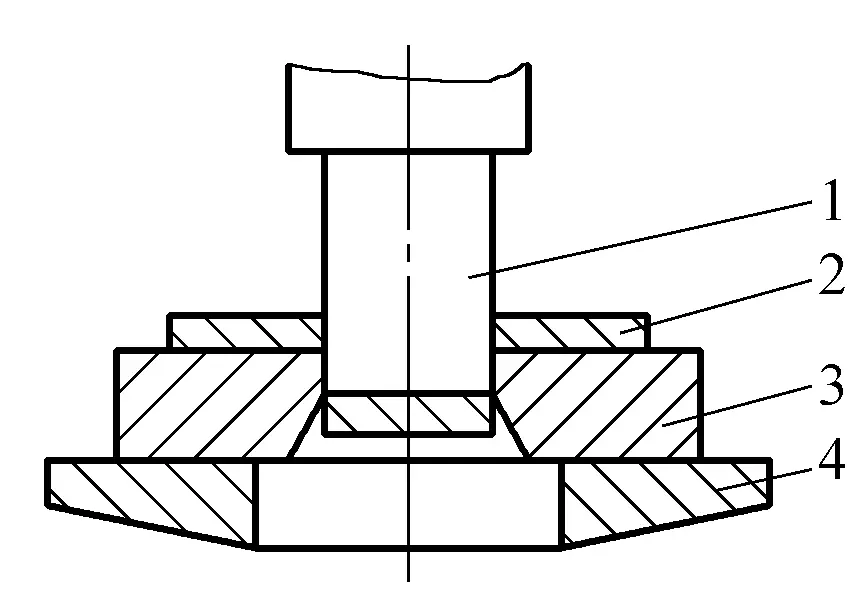

ブランキング中、素材はパンチとダイの間に置かれ、外力の作用によりパンチとダイが一対の剪断力を発生させ(剪断線は通常閉じている)、図3-50に示すように剪断力の作用により素材が分離される。

1パンチ

2シート素材

3-ダイ

4パンチプレス作業台

ブランキングの基本原理は剪断と同じだが、剪断で使用される直線状の刃先が、閉じた円形などの刃先に変更される。

ブランキング加工中の材料の変形と断面の状態は、剪断加工中とほぼ同じである。

パンチがシート材に接触してからシート材を切り離すまでの工程は瞬時に完了する。パンチが パンチとダイの隙間 が正常な場合、ブランキング変形プロセスは一般的に以下の3段階に分けられる:

第一段階は弾性変形段階である。図3-51aに示すように、パンチがシートに接触し始め、押圧されると、パンチとダイの圧力により、シートは弾性圧縮、曲げ、伸びなどの複雑な変形を起こし始めます(AB'>AB)。このとき、パンチがわずかにシートに圧接し、シートの下部もわずかにダイ孔に圧接するため、パンチとダイのエッジとの接点にごく小さなフィレットが形成される。

a) 弾性変形段階

b) 塑性変形段階

c), d) 破砕分離ステージ

一方、シートはわずかにアーチを描きますが、材料が硬いほど、パンチとダイの隙間が大きいほど、アーチは激しくなります。パンチが押し下げられるにつれて、刃先付近のシートにかかる応力は弾性限界に達するまで徐々に増加し、弾性変形段階が終了する。

第二段階は塑性変形段階である。パンチが押し続けられ、シートの変形部分の応力が降伏点を超えて塑性状態に達すると、図3-51bに示すように塑性変形段階に入ります。

この時、パンチがシートに押し込まれる深さとシートがダイに押し込まれる深さが徐々に増加し、塑性剪断変形が生じ、明るい剪断面が形成される。パンチが下降するにつれて、塑性変形の程度が増し、変形した部分の材料が硬化し、変形に対する抵抗が連続的に上昇し、剪断面が形成される。 パンチ力 それに応じて、刃先付近の応力が引張強さに達し、塑性変形段階が終了するまで、応力も増加する。

パンチとダイの間に隙間があるため、この段階でも曲げ変形や伸び変形が発生し、隙間が大きいほど曲げ変形や伸び変形が大きくなる。

第3段階は破壊分離段階である。シート内部の応力が引張強さに達し、パンチがさらに押されると、図3-51cに示すように、シートのパンチエッジとダイエッジとの接触部分に微小亀裂が続いて発生する。亀裂の起点は一般に切断端に近い側であり、通常はまずダイ端に近い側で発生し、次にパンチ端に近い側で発生する。

パンチが押し下げを続けると、すでに形成されている上下の微小亀裂は、最大せん断応力方向に沿って板材の内部に向かって拡大し続けます。上下の亀裂が一致すると、図3-51dに示すように、板は剪断されて分離します。その後、ポンチが分離した材料をダイ孔に押し込み、打ち抜き変形プロセスは終了する。

打ち抜き変形プロセスの3段階において、各段階に必要な外力と時間は同じではない。一般的に、打ち抜き時間は材料特性に依存することが多く、材料が脆いほど時間は短くなる。

2.パンチング装置

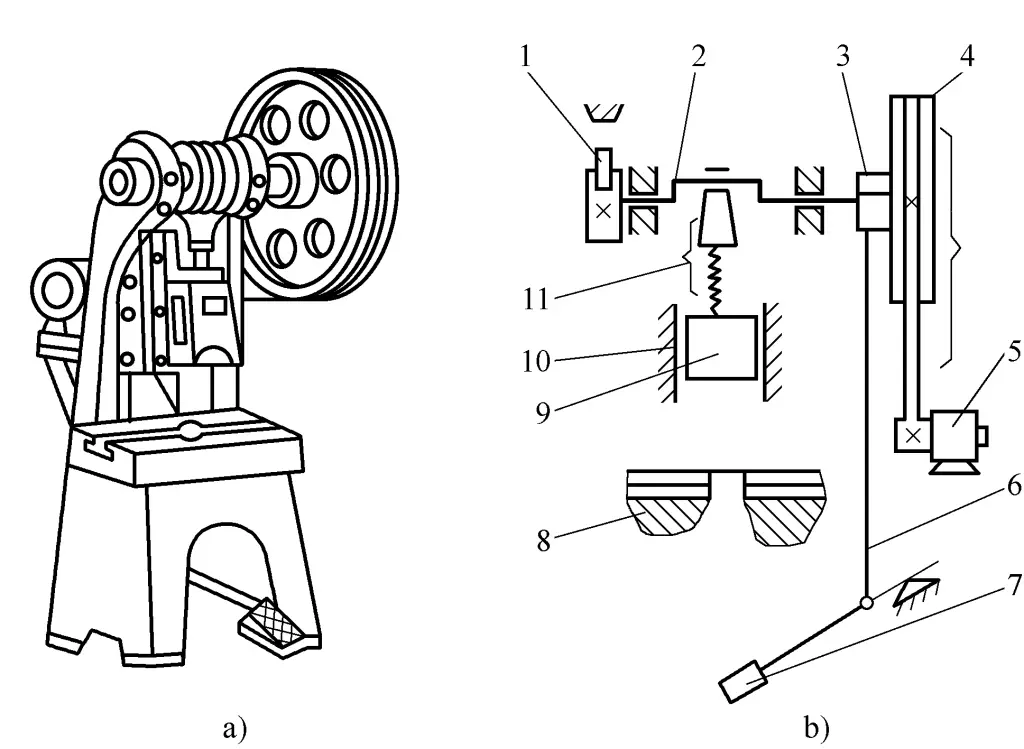

(1) 報道の構造

打ち抜きは一般にプレス機で行われる。一般的に使用されるプレスには、クランクプレスと偏心プレスがあり、どちらも同じ原理で作動しますが、主な違いは使用する主軸です。

クランクプレスの基本構造を図3-52aに、作動原理を図3-52bに示す。プレス本体と作業台は一体化されており、本体には作業台面の上に垂直ガイドレールがあり、スライダーが上下に移動できるようになっている。上下の抜き型は、それぞれスライダーとワークテーブル面に取り付けられている。

a) 外観

b) 動作原理図

1 - ブレーキ

2-クランクシャフト

3クラッチ

4-大型プーリー

5-電気モーター

6-プッシュロッド

7ペダル

8-作業台

9-スライダー

10ガイドレール

11-コネクティングロッド

パンチプレスの作業時は、まずモーターが伝動ベルトを介して大型プーリーを空転させる。ペダルを踏むとクラッチが閉じてクランクシャフトが回転し、コンロッドを介してスライダーがガイドレールに沿って上下し、パンチングが行われる。

ペダルを踏んですぐに離すと、ブレーキの作用でスライダーはパンチング1ストローク後の最高位置で停止し、ペダルを踏み続けると、スライダーは上下に動き続けて連続パンチングを行う。

(2) パンチプレスの技術的性能パラメータ

パンチプレスの技術性能パラメータは、パンチング作業に大きな影響を与える。パンチング加工を行う場合、技術的性能パラメータに従ってパンチプレスを選択する必要があります。

1) パンチプレスのトン数と定格出力。

パンチプレスのトン数と定格出力は、パンチプレスの作業能力を示す2つの指標である。実際に打ち抜かれる部品に必要な打ち抜き力とパワーは、パンチプレスのこの2つの指標以下でなければなりません。薄い板を打ち抜く場合、必要な打ち抜き力は比較的小さく、一般的には無視できます。

2) パンチプレスの閉じた高さ。

スライダーの最下限位置での下面から作業台表面までの距離。調整装置がスライダーを上限位置まで調整すると、閉じた高さは最大値に達し、これを最大閉じた高さという。パンチプレスの閉じた高さは、金型の閉じた高さに適合していなければならない。

3) スライダーのストローク。

スライダーが最も高い位置から最も低い位置まで移動する距離で、ストロークとも呼ばれます。スライダーのストロークの大きさによって、使用するパンチプレスの閉じた高さと開いた高さが決まり、パンチングプロセス中のスムーズな送り出しと後退を保証する必要があります。

4) パンチプレスのテーブルサイズ。

パンチングを行う場合、金型がテーブルにしっかりと取り付けられるように、金型のサイズをパンチプレスのワークテーブルのサイズに合わせる必要があります。

その他の技術的性能パラメータは、打ち抜き工程にはほとんど影響しないため、特定の状況に応じて適切に選択することができる。

(3) パンチプレス使用上の注意事項

1) 使用前にパンチプレスのすべての部品を点検し、すべての潤滑箇所に潤滑油を注入する。

2) ベアリングシェル間のクリアランスとブレーキの締め付けが適切かチェックする。

3) 可動部に異物が挟まっていないか。

4) パンチプレスのスライダーとガイドレールの摩耗とクリアランスを頻繁にチェックする。過剰なクリアランスはガイド精度に影響するため、ガイドレール間のクリアランスを定期的に調整する必要がある。摩耗が激しい場合は、メンテナンスを行う必要がある。

5) ダイを取り付ける際は、ダイの圧力中心とパンチプレスの圧力中心を合わせ、オス型とメス型のクリアランスが均等になるようにする。

6) スイッチを入れた後、機械を3~5回空運転し、制御装置と運転状態が正常かどうかを確認する。

7)パンチングを行う際は、集中し、恣意的にペダルを踏まないこと。また、事故防止のため、金型と金型の間で手を伸ばしたり、ヘッドをスライダーに接触させたりすることは厳禁である。

8) 硬すぎる材料や急冷された材料は打ち抜かないでください。パンチプレスに過負荷をかけないこと。

9)長時間の打ち抜きでは、金型が緩んでいないか、隙間は均一かなどに注意する。

10) パンチング停止後、電源を切るか安全スイッチをロックしてください。パンチプレスの周辺に障害物がないように、パンチされた部品や廃材を適時取り除いてください。

III.砥石切断の原理と方法

砥石切断は、砥石の高速回転を利用して、工作物との摩擦により熱を発生させ、溶融して切れ目を形成する。砥石切断は、簡単で、効率的で、操作が簡単で、角度鋼、チャンネル鋼、平鋼、鋼管、および他のプロファイルの切断に広く使用され、特に次の場合に適しています。 ステンレス鋼の切断軸受鋼、各種合金鋼。

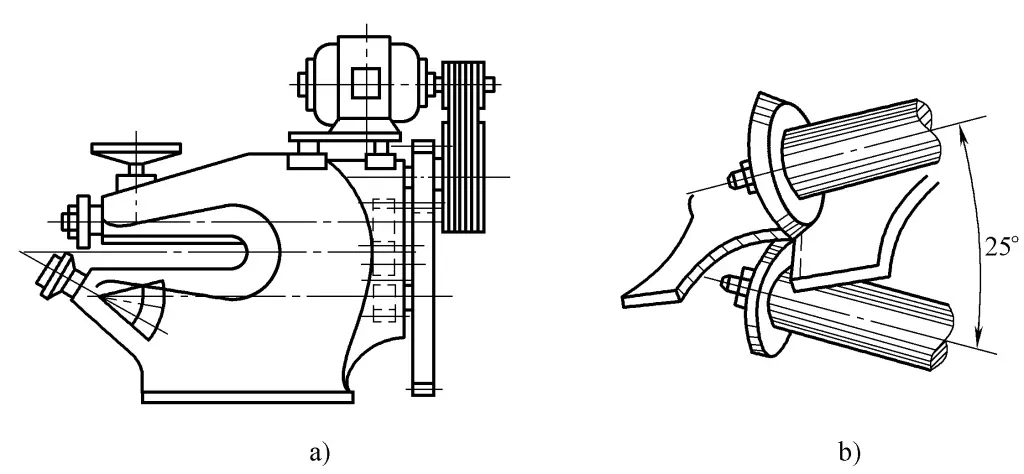

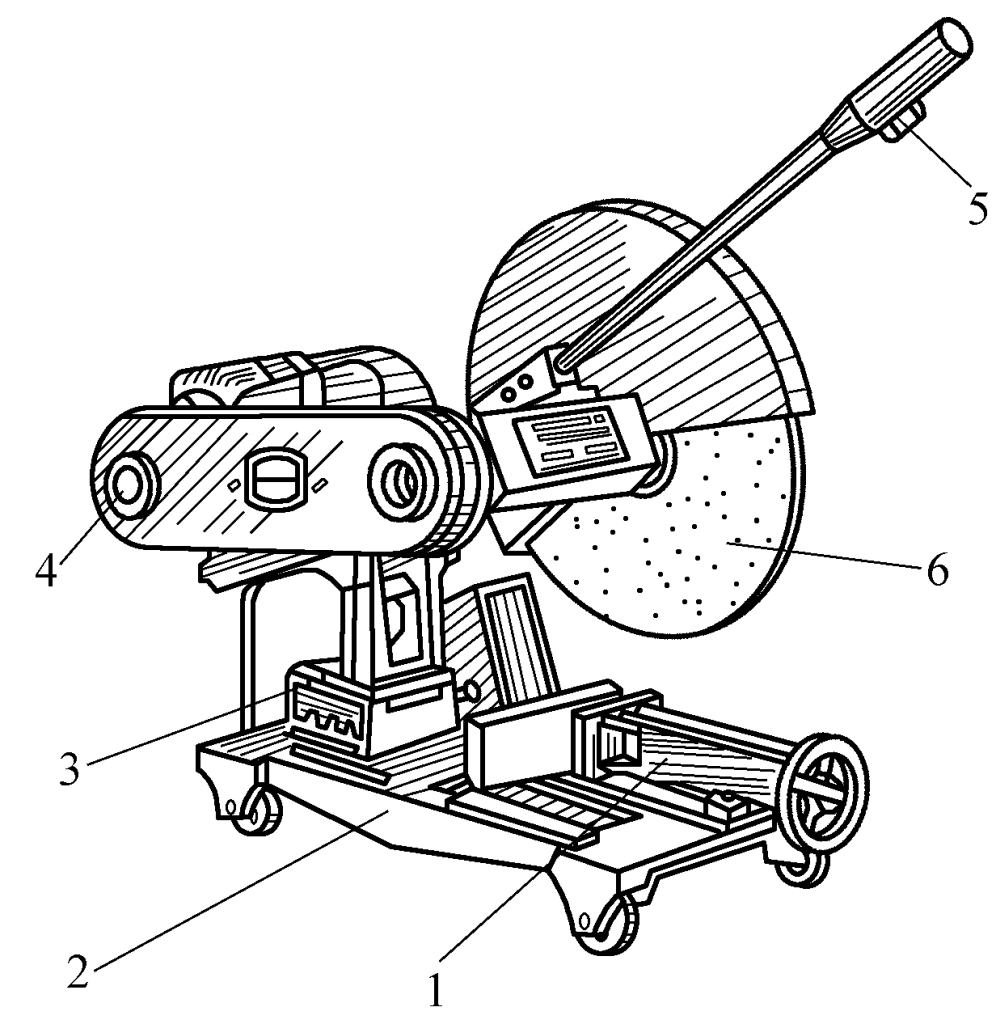

図3-53は、広く使用されている携帯用砥石切断機を示しており、切断パワーヘッド4、回転可能なクランプ1、中央調整機構3、およびベース2から構成されている。

1-回転式クランプ

2ベース

3-中央調整メカニズム

4カッティング・パワーヘッド

5-スイッチ

6-グラインディングホイール

一般的に使用される砥石は、直径300~400mm、厚さ3mm、砥石回転数2900r/min、切断線速度60m/sである。砥石の破裂を防ぐため、繊維強化砥石が使用される。パワーヘッド全体と砥石センターは、切断の必要性に応じて調整・回転させることができ、これは、モーターの動作を制御するスイッチも備えたハンドルによって実現できる。

回転可能なバイスは、必要に応じて砥石スピンドルとの角度を調整することができます(0°〜45°)。調整するには、六角ネジを緩め、位置決めピンを引き出すだけで、ジョーはピボットネジを中心に必要な角度に回転することができます。ベースの下には4つのローラーが取り付けられており、砥石カッター全体を可動させることができます。

切断中、プロファイルは回転可能なバイスに取り付けられクランプされ、ハンドルのスイッチを入れてモーターを駆動し、ベルト伝動によって砥石を高速回転させる。砥石速度が安定したら、ハンドルを操作して切断する。