I.シャフト

シャフトは、歯車や回転輪、プーリーなどの機械部品を取り付け固定し、回転運動や振動を出力するために使用される。

1.シャフトの分類

(1) 負荷タイプによる分類

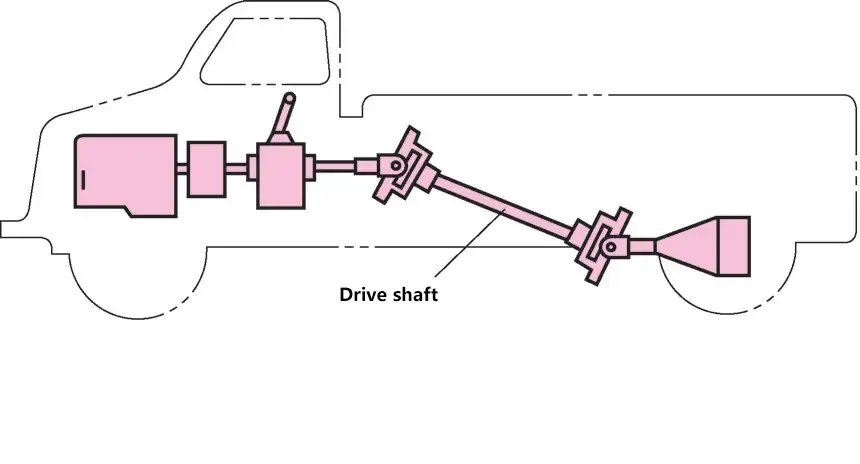

1) アクスル。運転中の曲げ荷重にのみ耐え、トルクを伝達しない軸。回転するかしないかで、固定軸(プーリーを支える軸、自転車のフロントアクスルなど)と回転軸(鉄道車両の車軸など)に分けられる。

2) ドライブシャフト。運転中にトルクを伝達するが、トルクを負担しないか、またはほとんど負担しないシャフト。 曲げ荷重自動車のギアボックスとリアアクスル間のシャフトなど。

3) スピンドル。運転中に曲げ荷重に耐え、トルクを伝達するシャフト。

(2) シャフト形状による分類

1) ストレートシャフト。プレーンシャフトとステップシャフトに分けられる。プレーンシャフトは外径が同じで、形状が単純であり、加工が容易である。ステップシャフトは、異なるセクションで直径が異なり、機械に広く使用されている。

2) クランクシャフト。各種内燃機関、蒸気機関などの伝動機構に使用される。

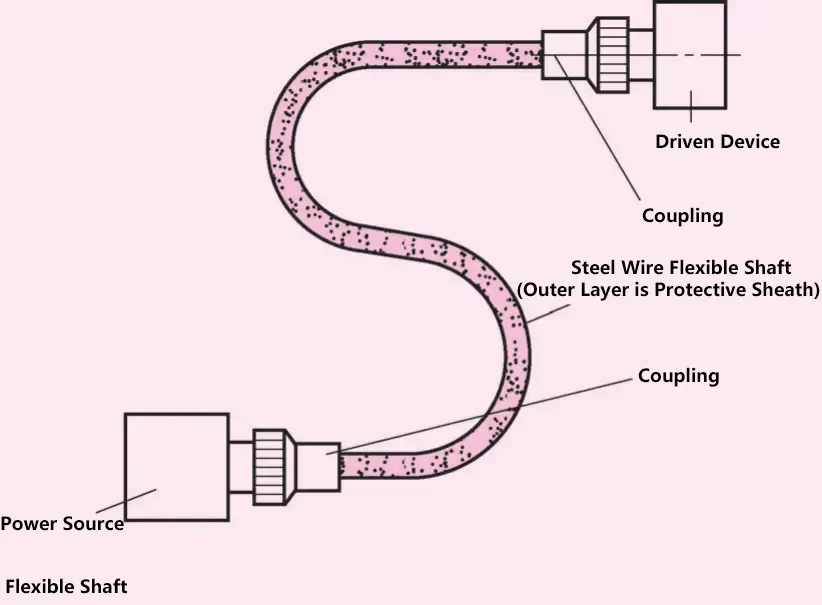

3) フレキシブルシャフト。回転運動やトルクを伝達するために、同じ軸上にない、同じ方向でない、または相対運動をする2つのシャフトを接続するために使用される。

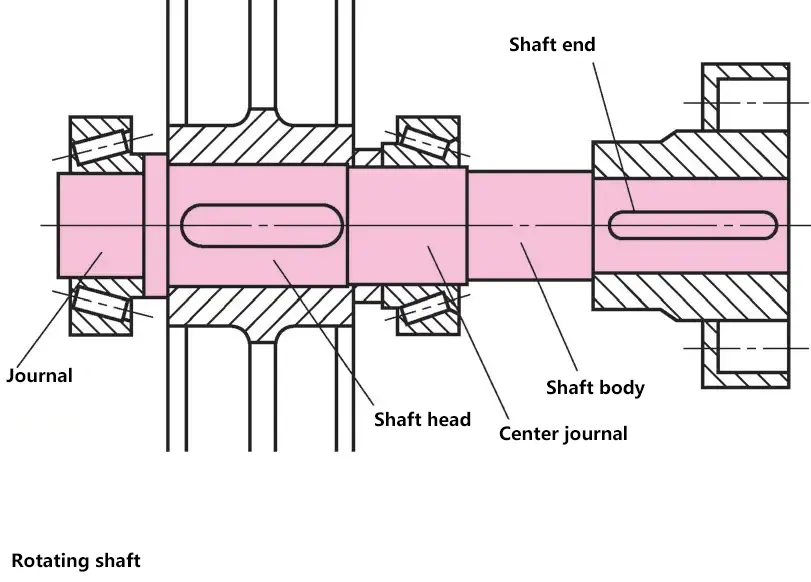

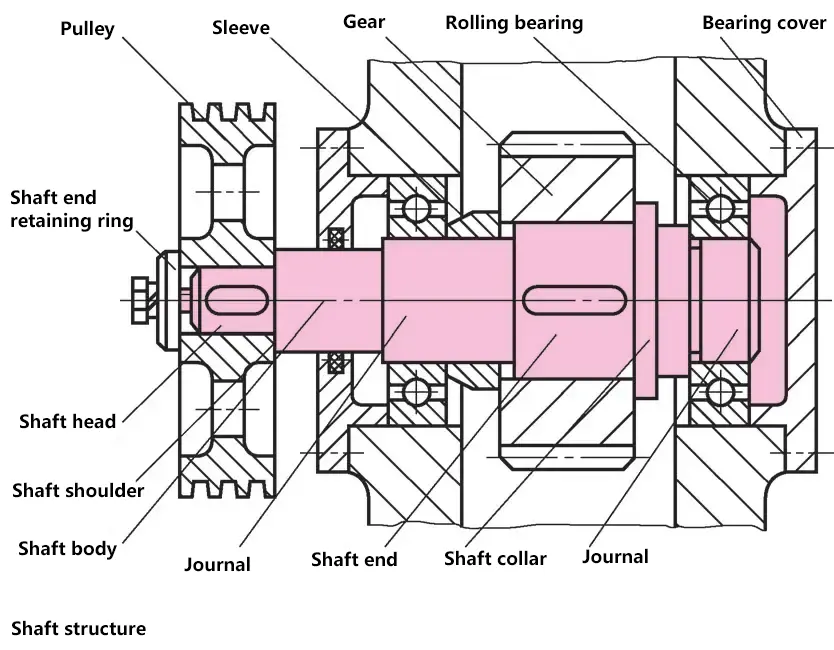

2.シャフト構造

(1)ジャーナル

ベアリングに適合するシャフトの部分で、その直径はベアリングの内径規格に適合していなければならない。

(2) シャフトエンド

軸のハブを取り付ける部分、その直径は相手部品のハブ内径と一致させ、標準的な直径を採用する。

(3) シャフト本体

ジャーナルとシャフトエンドをつなぐ部分。

(4) シャフトショルダー、シャフトカラー

部品を軸方向に固定するための段差部分をシャフトショルダー、リング状の部分をシャフトカラーと呼ぶ。

注:

- 組み立てを容易にするため、ジャーナルの端とシャフトの端には面取りを施す。

- シャフトのねじまたはスプライン部品の直径は、ねじまたはスプラインの規格に適合していなければならない。

- シャフトの各部分の長さは、相手部品の幅、全体の構造、組立・分解工程によって決まる。

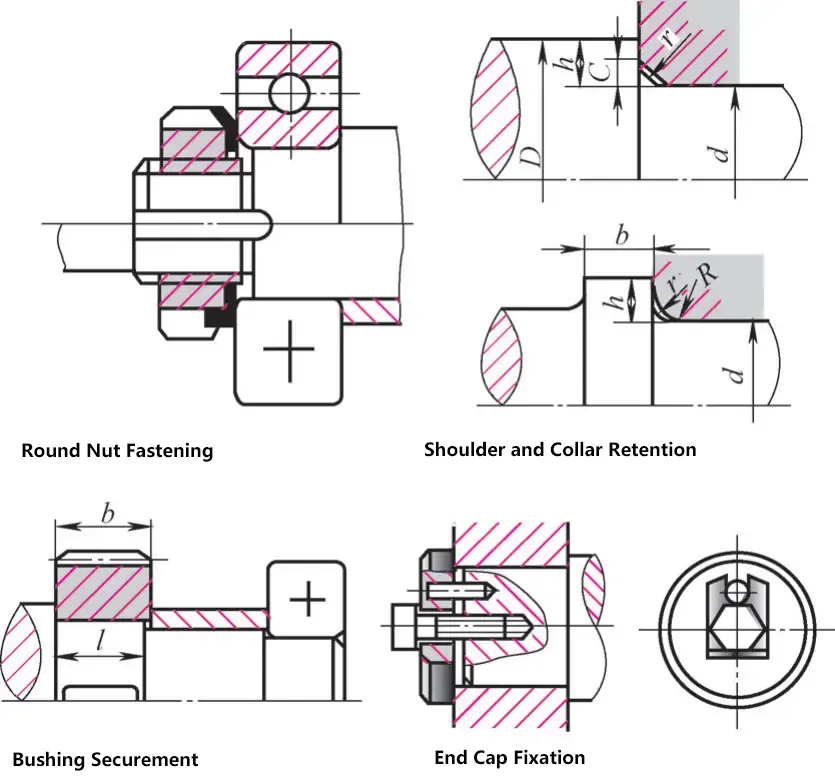

3.シャフトへの部品の固定

シャフトに部品を位置決めして固定する一般的な方法には、丸ナット、シャフト・ショルダーおよびカラー、スリーブ、シャフト端止めリング、スナップ・リング、シャフト端プレート、止めねじ、テーパー・キーなどがある。 コネクションピン接続、干渉フィット。

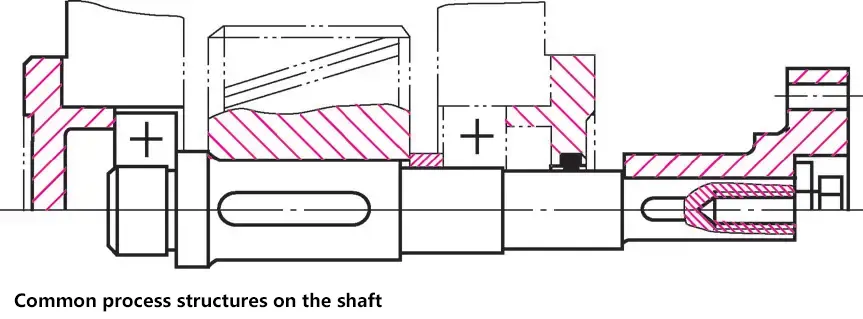

4.シャフトの一般的なプロセス構造

シャフト構造の加工性とは、加工が容易で、シャフト上の部品の組み立てやメンテナンスが容易で、生産性の向上とコスト削減が可能なシャフトの構造形式を指す。一般的に、シャフト構造が単純であればあるほど、加工性は向上する。使用条件を満たすことを前提に、シャフトの構造形式は可能な限り単純化されるべきである。

1) シャフトの構造と形状は、加工、組み立て、メンテナンスに便利でなければならない。

2) 段付きシャフトの直径は、シャフト上の部品の組立・分解を容易にするため、中央部で大きく、両端部で小さくする。

3) シャフト端、ジャーナル、ショルダー(またはカラー)の間の移行部には、面取りまたはフィレット半径を設け、シャフト上の部品の組み立てを容易にし、相手面への傷を避け、応力集中を軽減する。面取り(またはフィレット半径)は、加工を容易にするため、できるだけ一定にすること。

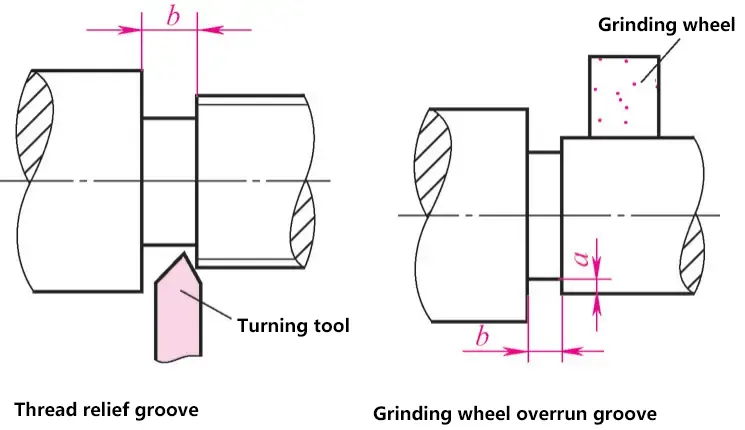

4) いつ 糸を切る必要がある またはシャフトに研削を施す必要がある場合は、ねじ山逃がし溝と研削砥石オーバーラン溝があるはずです。

5) シャフトに2つ以上のキー溝がある場合、加工を容易にするため、溝幅をできるだけ一定にし、同一線上に配置する。

II.スプリングス

バネは弾性材料でできた部品で、外力を受けると変形し、力を除くと元の状態に戻る。

ばねは、耐荷重によって引張ばね、圧縮ばね、ねじりばね、曲げばねに分類され、形状によってらせんばね、リングばね、皿ばね、板ばねに分類される。

(1) テンション・スプリング

バネスケールやダイナモメーターのバネなど、力やトルクを測定する。

(2) 圧縮スプリング

医療用呼吸器、医療用モバイル機器、ハンドツール、ホームケア機器、振動低減、エンジンバルブスプリングなどに使用。

(3) トーション・スプリング

クラッチ、ブレーキ、カム機構、バルブ、ガバナーなどのバネ、自動車や自転車のブレーキバネなど、機構の動きや部品の位置を制御する。

(4) 曲げバネ

自動車のサスペンションや各種ショックアブソーバーのスプリングなど、振動を緩衝・吸収する。

(5) ヘリカルスプリング

一般的に機械のバランシング機構に使用され、広く自動車、工作機械、電化製品、その他の工業生産に適用される。

(6) リングスプリング

スペースが限られており、強力な緩衝が必要な場合に適用される。

(7) ディスクスプリング

重機、航空機などの強力な緩衝ばねで、クラッチ、圧力逃し弁、シールリング、自動制御機構などに広く使用されている。

(8) フラット・スプリング

機械式時計、計器、玩具に使われるゼンマイなど、動力源としてエネルギーを蓄える。

III.部品のシール

機械、ギヤボックス、ベアリング、バルブボディの外壁には、さまざまなシャフトが通っている。塵、埃、水、有害な媒体が機械本体に侵入するのを防ぎ、潤滑油や作動媒体が機械本体から漏れるのを防ぐために、密閉装置が必要である。

回転シャフト、アクスル、スピンドルは回転運動を行い、ピストンは往復運動を行う。シーリングは、回転運動と往復運動に影響を与えないようにしなければならない。

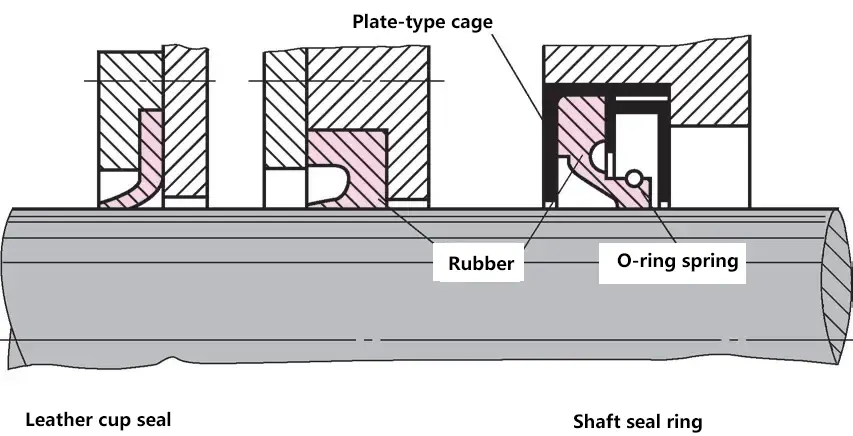

1.コンタクトシール

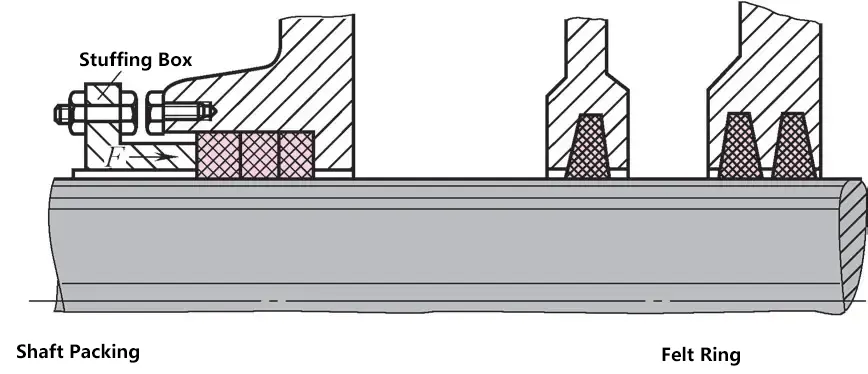

(1) 梱包資材

主にスピンドルと低速往復ピストンロッドのシールに使用され、一般的に繊維、金属繊維、軟質繊維を使用する。 金属またはその他の非形成性シール材を使用する。

(2) フェルト・リング

ベアリングの油室のシールに使用される。製造が簡単で安価。

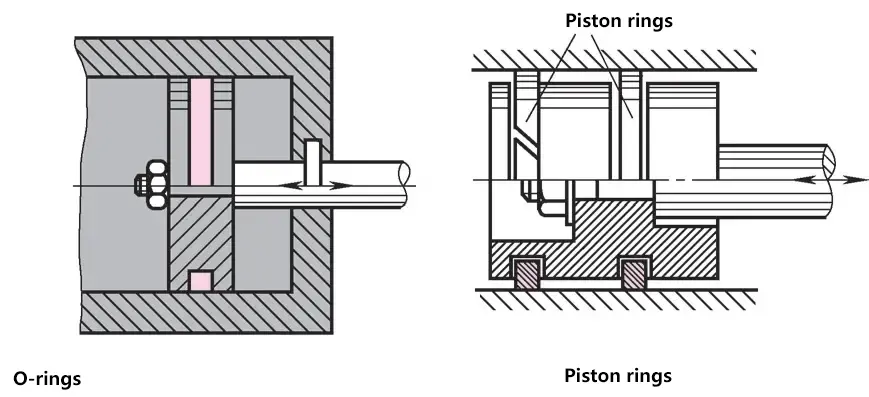

(3) Oリング・シール

使用圧力の低いピストンおよびピストンロッドに使用される。

(4) ピストンリング

ねずみ鋳鉄または非鉄金属製で、高圧ピストンを効果的にシールでき、耐摩耗性に優れている。

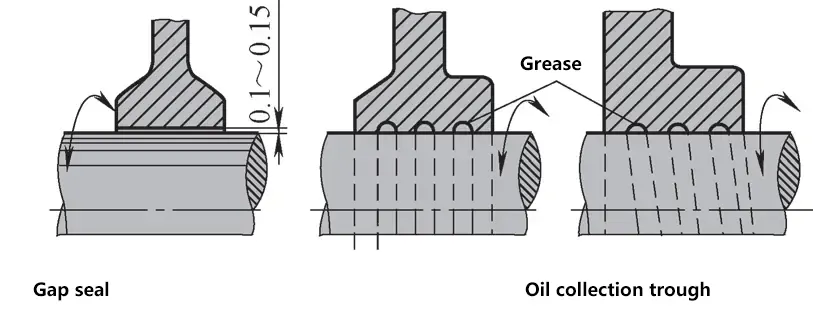

2.非接触シーリング

(1) クリアランス・シーリング

可動部間のわずかな隙間を利用してシール作用を発揮し、塵や埃の侵入をある程度防ぐことができるが、液体や気体の流出を防ぐことはできない。

(2) オイル溝

組み立て時にグリースを充填する必要がある。シャフトが高速で回転すると、オイル溝に渦が発生し、効果的なシールが形成される。

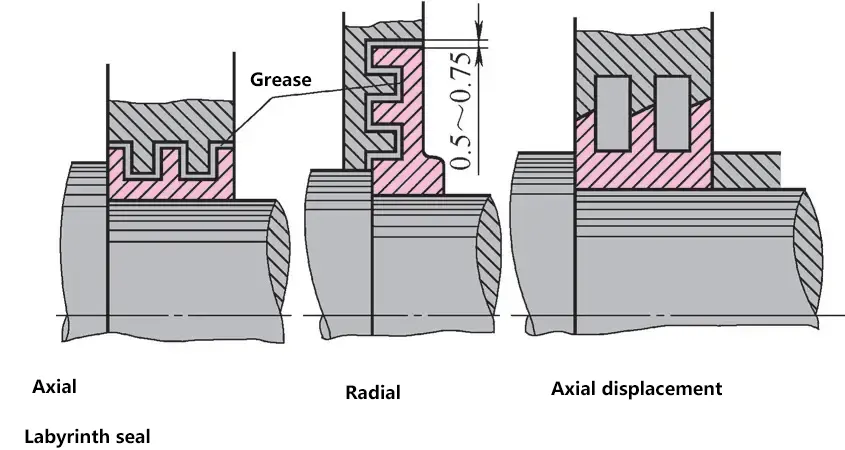

(3) ラビリンスシール

グリースを封入することで、ホコリの侵入やオイル漏れを防ぐ優れたシールとなる。クリアランスは0.5~0.75mm。

(4) ラビリンス

スプリットベアリングにはアキシャルラビリンスが使用され、インテグラルベアリングにはラジアルラビリンスが使用されます。

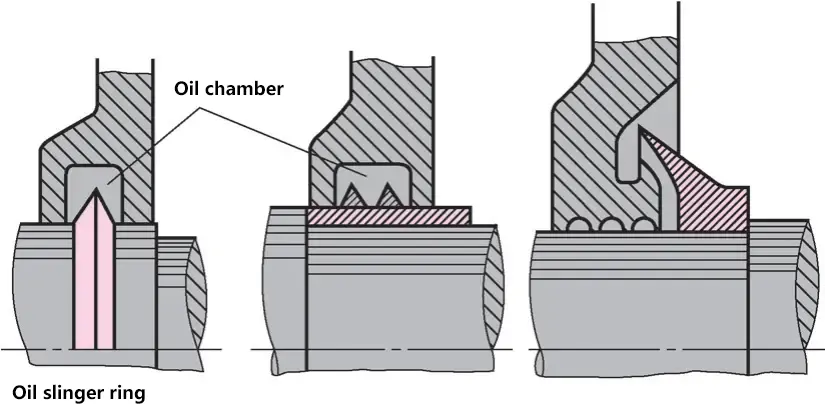

(5) オイルスプラッシュリング

シャフトを流れるオイルは、その最大円周(最大周速)で飛び散る。飛散したオイルは油室下部の穴からケーシングに戻る。

IV.ベアリング

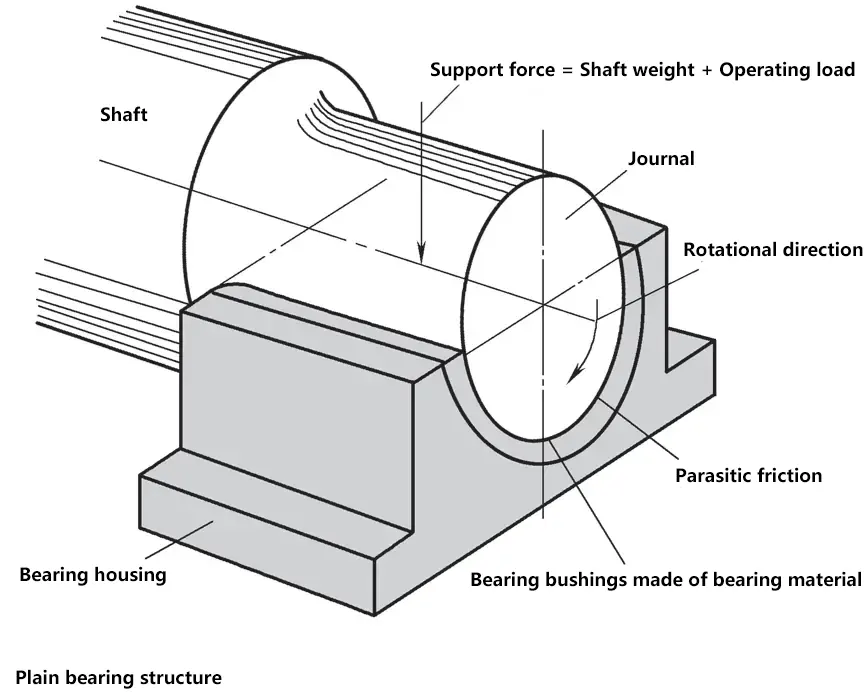

1.スライディングベアリング

ベアリングの機能は、シャフトとシャフト上の部品を支え、それらが回転し、一定の回転精度を維持することを可能にし、相対的に回転する部品間の摩擦と摩耗を低減することである。

(1) 摩擦と潤滑

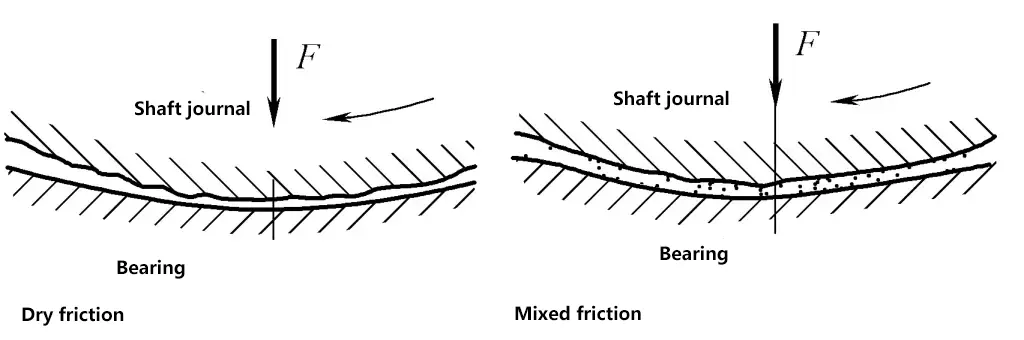

1) 乾性摩擦

ジャーナルの表面は研磨され、ベアリングの内面は精密機械加工されているが、それでも一定の粗さがある。潤滑剤がなければ、これらの表面間には大きなすべり摩擦が生じ、高温や摩耗の原因となる。ドライフリクションは実用上許されない。

2) 混合摩擦

摺動面に潤滑剤を添加した後も、金属表面の突起は互いに接触し、軽微な摩擦と摩耗を引き起こす。これは、長時間使用するシャフトには許容できない。

混合摩擦は、主にジャーナルが回転し始めるときに発生する。静止状態と回転状態を頻繁に交互に繰り返すベアリングは、連続運転のベアリングよりも摩耗が早い。

3) 流体摩擦

2つの摩擦面の間に十分な潤滑油があり、一定の条件を満たせば、2つの摩擦面の間に数十ミクロンの厚さの圧油膜を形成することができる。これは2つの動く金属面を分離することができる。この場合、流体間には摩擦しか生じない。

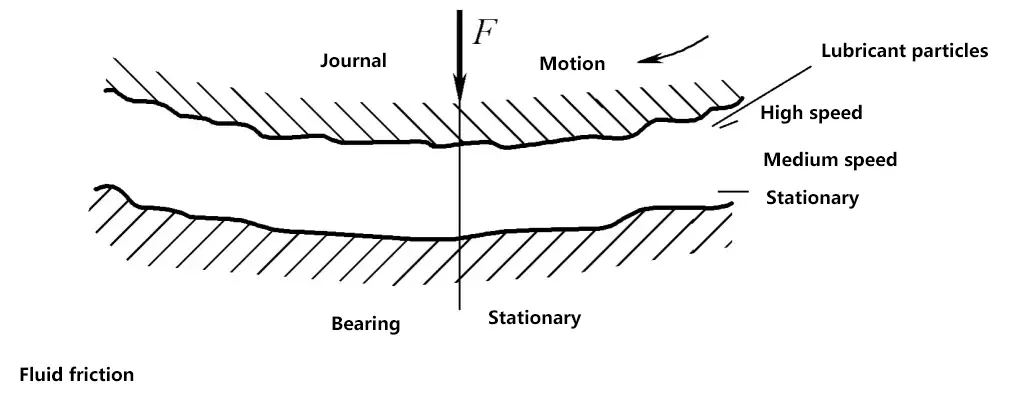

4) ベアリング内のジャーナルの位置

最高回転速度で生成されるくさび形の油膜が途切れてはならない。

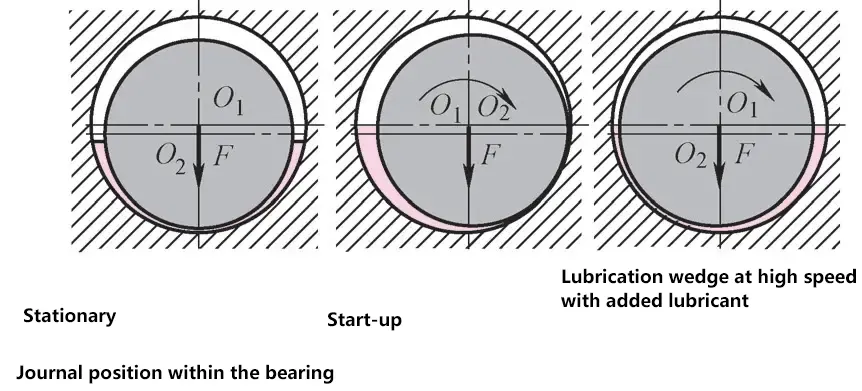

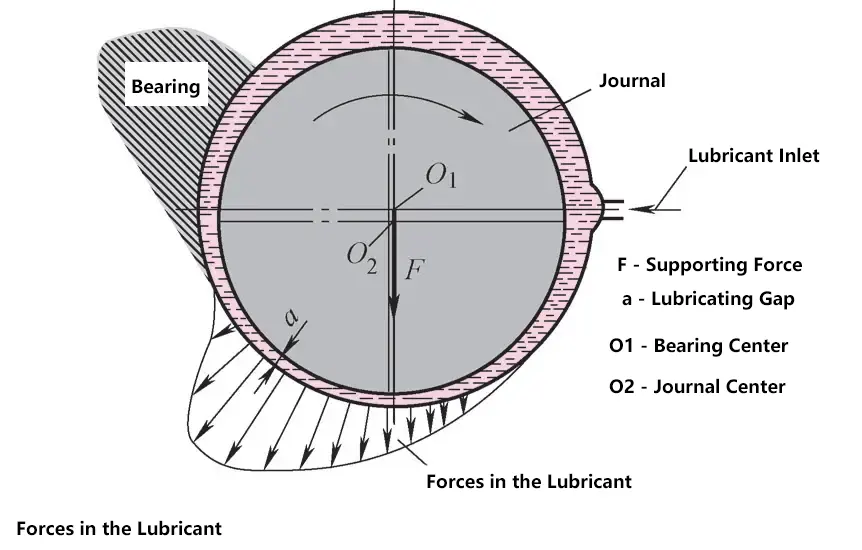

5) 潤滑油の力

F-支持力

a-潤滑ギャップ

O₁ベアリング・センター

O₂ジャーナルセンター

ジャーナルとベアリングの表面が接触していない場合、潤滑剤はジャーナルからベアリングに全支持力を伝達しなければならない。潤滑剤は応力を受けた状態にある。

.

潤滑剤は、軸受端から絞り出されないように、一定の粘度を持つ必要がある。高粘度の潤滑剤は、支持力が大きく、回転数が低く、温度が高い軸受に適しており、低粘度の潤滑剤は、支持力が小さく、回転数が高く、温度が低い軸受に適している。

粘度とは、液体が流動する際に分子間に内部摩擦を生じさせる性質のことである。

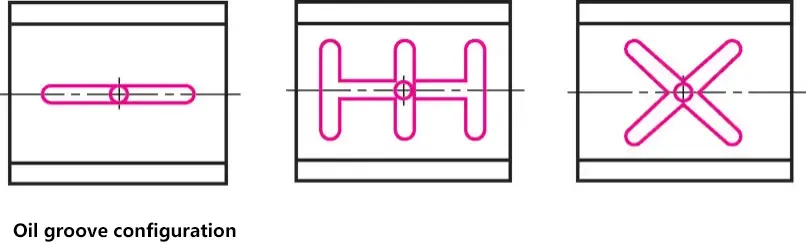

6) ベアリングブッシュのオイル溝

潤滑油を軸受に導入するため、軸受に給油孔や給油溝を設けることが多い。給油孔や給油溝は、軸受ブシュの非荷重部に設けると、油膜の耐荷重性を低下させる。アキシアル油溝は、油溝の端から潤滑油が漏れるのを防ぐため、軸受ブシュの全長にわたって開口してはならない。

(2) ベアリングの種類

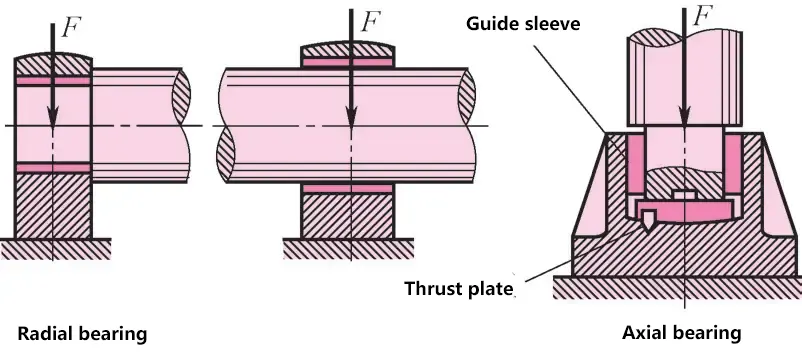

すべり軸受は、力の方向によってラジアル軸受とスラスト軸受に分類される。

ラジアル軸受は、ラジアル荷重に耐え、シャフトの中間または端の位置を支持します。スラスト軸受は、一般的に垂直に配置されたシャフトを支持し、スラスト軸受とも呼ばれます。

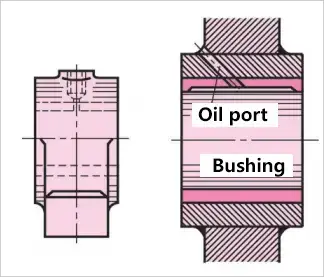

1) スリーブベアリング

鋳造または溶接されたスリーブで、軸受材料でできたブッシュを持つ。

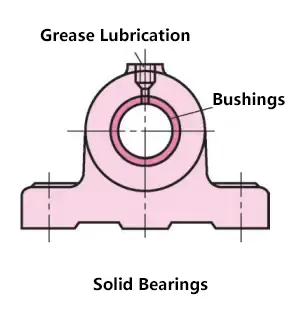

2) 一体型ベアリング

一般にねずみ鋳鉄から鋳造される。ブッシュはベアリング材料で作られ、プレスフィットを使用。

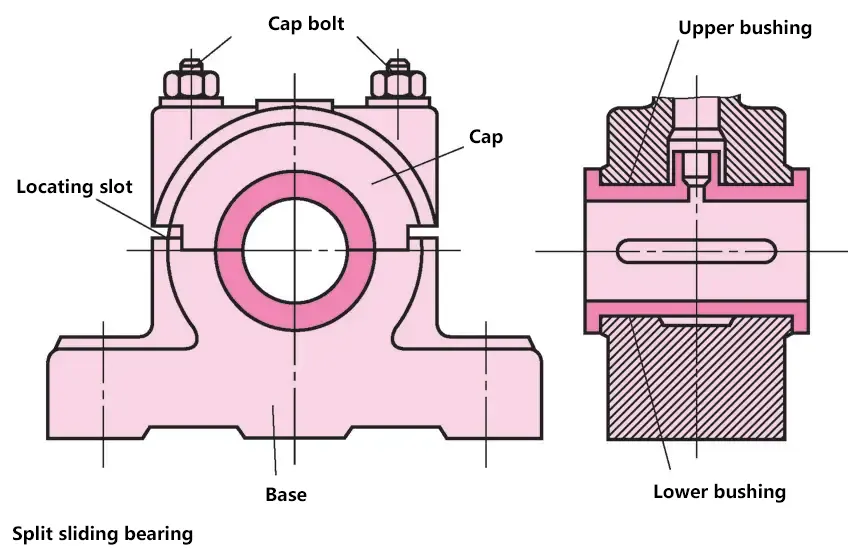

3) スプリット・スライド・ベアリング

ベース、アッパーカバー、ベアリングブッシュ、ボルトアセンブリで構成される。このタイプの軸受は、軸受ブッシュの有無にかかわらず製作できる。取付け、取外しが容易で、摩耗後もラジアルすきまを調整できるため、広く使用されている。

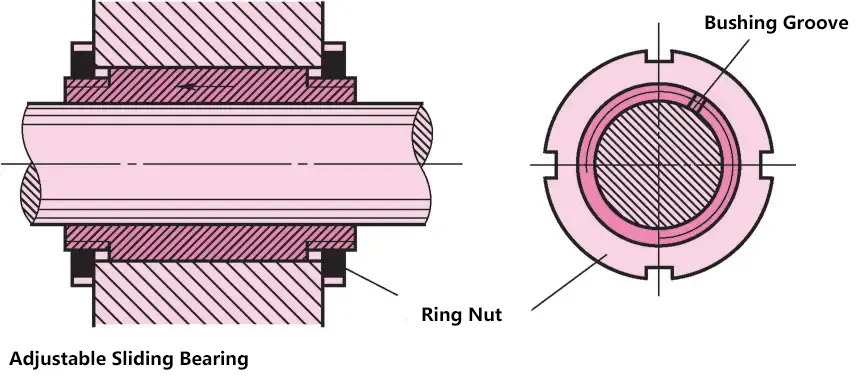

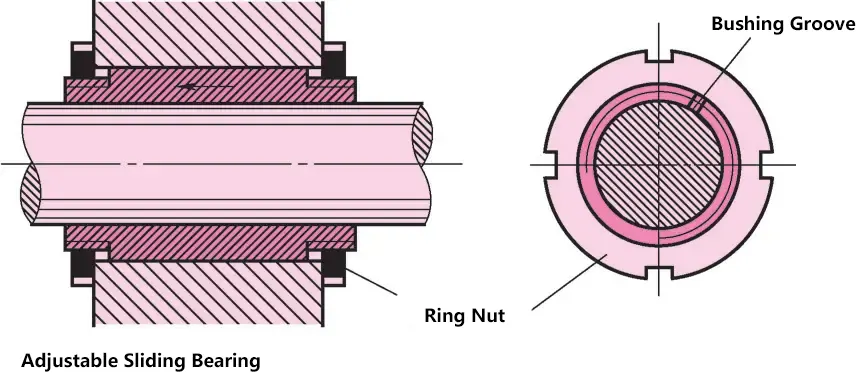

4) 調整可能なスライディングベアリング

旋盤主軸用軸受のようなすべり軸受の中には、軸受すきまが安定していなければならないものがある。長期間使用し、摩耗によりすきまが大きくなった場合は、調整が必要です。溝付きブッシュは、テーパ穴の中で左側のナットで締め付け、ブッシュの内径を小さくします。取り付けの際、ベアリングのクリアランスを小さくしすぎると、運転中にオーバーヒートを起こすことがあるので注意が必要である。

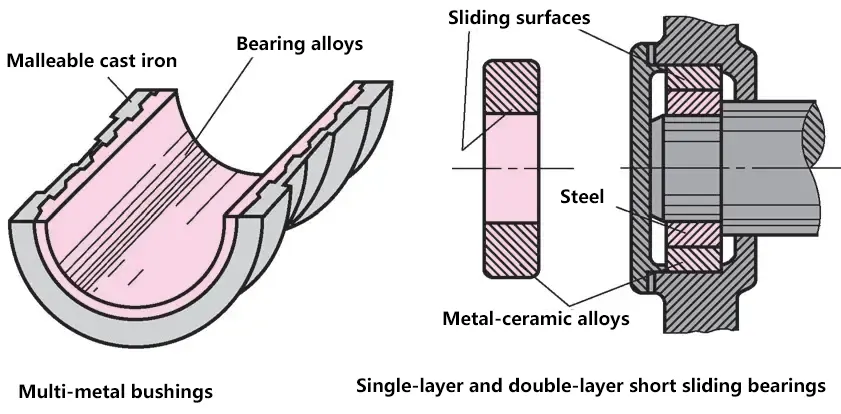

(3) ベアリング材料

潤滑が良好であっても、摺動する軸受表面とジャーナルとの間には短時間の金属接触があります。摩耗を減らし、ベアリング表面の焼き付きを防ぐために、シャフトライニングとベアリングブッシュの材料には一定の要件が課せられている。耐摩耗性、耐腐食性、耐圧性、低熱膨張性、加熱時の熱伝導性などが求められます。

1) ベアリング合金

軸受合金は錫、鉛、アンチモン、銅の合金で、錫または鉛をマトリックスとし、アンチモン-錫(Sb-Sn)または銅-錫(Cu-Sn)の硬い結晶を含む。硬い結晶は耐摩耗性をもたらし、柔らかいマトリックスは材料の可塑性を高める。

ベアリング合金は強度が非常に低く、単独ではベアリングブッシュを作ることはできません。ベアリング合金は、ベアリングライニングとして青銅、鋼、または鋳鉄ベアリングブッシュに付着させることしかできません。ベアリング合金は、重負荷、中・高速用途に適しており、比較的高価です。

2) 銅合金

銅合金は比較的強度が高く、摩擦低減と耐摩耗性に優れている。青銅は黄銅よりも摩擦低減と耐摩耗性に優れ、最も一般的に使用される材料である。青銅には錫青銅、鉛青銅、アルミニウム青銅などいくつかの種類がある。

錫青銅は摩擦低減と耐摩耗性に最も優れ、広く使用され、重負荷や中速用途に適している。鉛青銅は焼付き防止能力が強く、高速・重荷重用軸受に適している。

アルミニウム青銅は強度と硬度が高いが、焼付き防止能力は劣るため、低速で高負荷の軸受に適している。

3) アルミニウムベースのベアリング合金

アルミニウムを主成分とする軸受合金は、多くの国で広く使用されている。耐食性に優れ、疲労強度が比較的高く、摩擦低減特性も優れています。アルミニウム基軸受合金は、単一金属部品(ブッシュ、軸受など)またはバイメタル部品にすることができ、バイメタル軸受ブッシュは、軸受ライニングとしてアルミニウム基軸受合金を使用し、裏打ちとして鋼を使用します。

4) ねずみ鋳鉄および耐摩耗鋳鉄

通常のねずみ鋳鉄、またはニッケル、クロム、チタンなどの合金元素を添加した耐摩耗性ねずみ鋳鉄、およびノジュラー鋳鉄は、すべて軸受材料として使用できます。

これらの材料に含まれる薄片状または球状黒鉛は、材料表面に潤滑黒鉛層を形成することができるため、ある程度の摩擦低減と耐摩耗性をもたらす。鋳鉄はもろく、なじみ性が悪いため、軽負荷、低速用途、衝撃荷重のない状況にのみ適している。

5) 非金属材料

非金属材料の中では、フェノール樹脂、ナイロン、ポリテトラフルオロエチレンなどの各種プラスチックが最も広く使用されている。ポリマーの特徴は、多くの化学物質と反応せず、耐食性に優れていることである。

(4) 潤滑油の供給

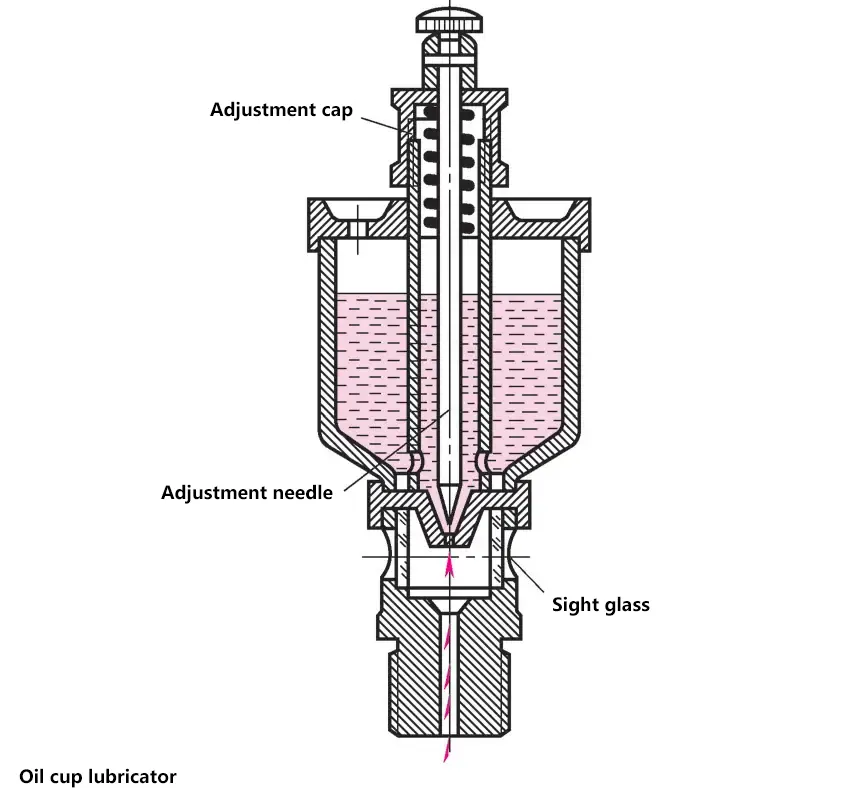

潤滑油の主な供給方法には、オイルカップ滴下潤滑、オイルリング潤滑、集中潤滑などがある。

1) オイルカップの滴下潤滑

ハンドルを垂直にすると、ニードルバルブが上昇し、オイル供給用のオイルホールが開き、ハンドルを水平にすると、ニードルバルブが元の位置に戻り、オイル供給が停止する。調整ナットを回すことで、給油量を調整することができる。

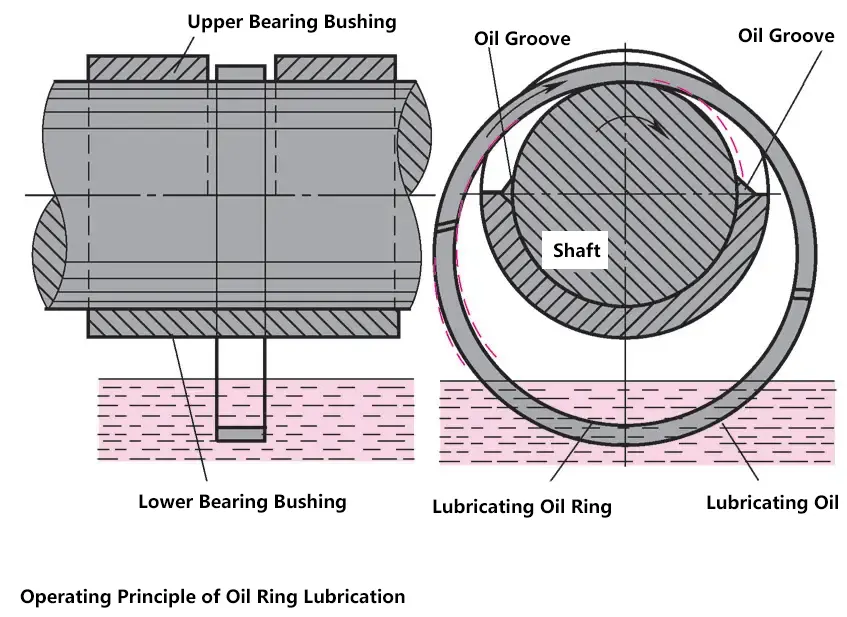

2) オイルリングの潤滑

オイルリングはジャーナルの上に取り付けられ、オイルリザーバーの中に吊り下げられている。シャフトが回転すると、摩擦によってオイルリングが回転し、潤滑油がジャーナルに供給される。この潤滑方式は構造が簡単だが、オイルリングを摩擦で回転させてオイルをはねるため、軸の回転数が適切でないと十分な給油ができない。

(5) ベアリングの取り付けとメンテナンス

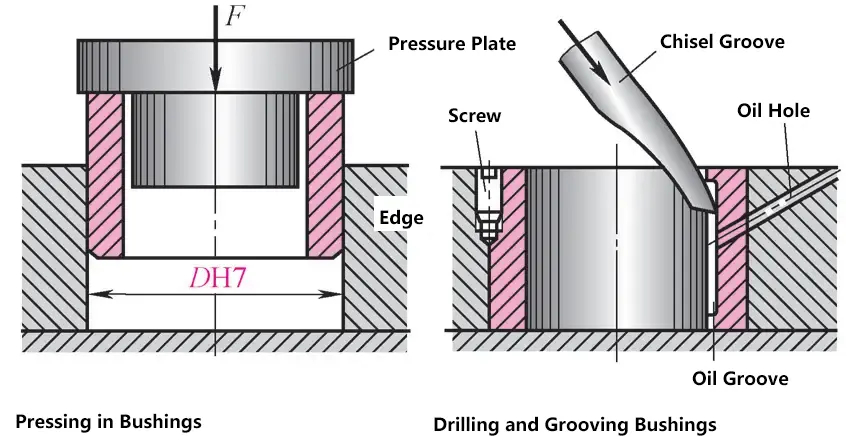

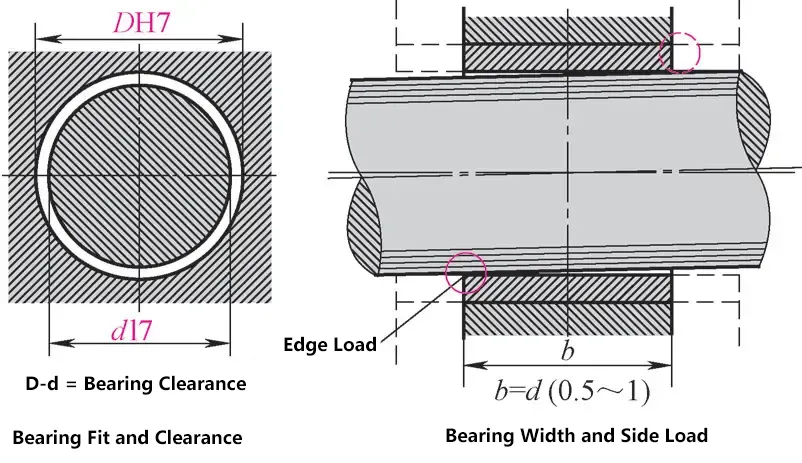

取り付ける前に、ジャーナルとベアリング内径の寸法を確認する必要があります。

ベアリングは、要求される回転精度に応じて様々なクリアランスフィットを使用します。ベアリングの幅は非常に重要で、幅が広すぎるベアリングでは、わずかなシャフトのミスアライメントでも非常に有害なエッジ側圧を発生させます。

1) ブッシングの取り付け

一般的には、軽い圧入を行うが、取り付け条件が悪い場合は、タイトなトランジションフィットを使用することもできる。ブッシングを取り付ける際は、ベアリング端面に対して正確に垂直になるように取り付ける。取り付け後、内径を確認してください。過度にきつくはめ込むと、ブッシュが圧縮され、リーマ加工が必要になることがあります。トランジション・フィットのブッシュの場合、緩みや回転を防止するために穴を開け、ねじを挿入することができる。

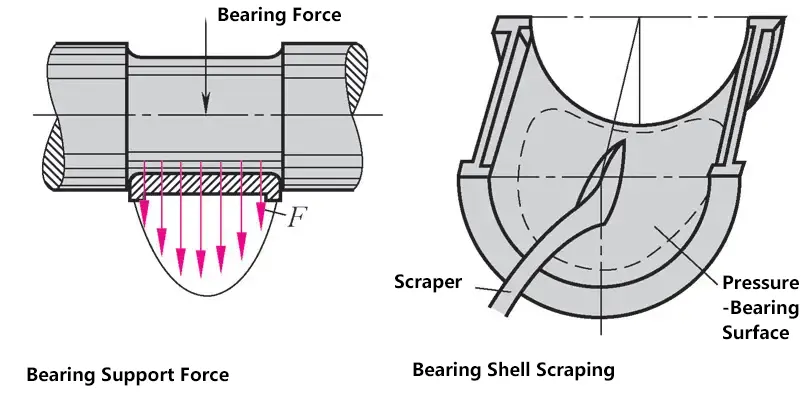

2) ベアリングブッシュの取り付け

高精度のベアリングは、削る必要がある場合がある。ジャーナルに色を塗り、ベアリングをはめ込み、ボルトを締める。ジャーナルを数回回転させ、場合によってはある程度の荷重をかけた後、ベアリングを開き、ベアリングブッシュが中央部分しか接触しなくなるまで接触点を削ります。こうすることで、ベアリングブッシュの中央部分が最も荷重に耐えるようになる。

3) 滑り軸受のメンテナンス

軸受が加熱すると、高温になる危険性があります。この現象は、潤滑油の不適切な使用、給油の中断、シャフトの曲げによる端面圧力の発生、ベアリング中心線のアライメント不良、ベアリングのクリアランスが小さすぎる、ベアリングの材質が不適切、支持力が大きすぎる、などが原因として考えられます。

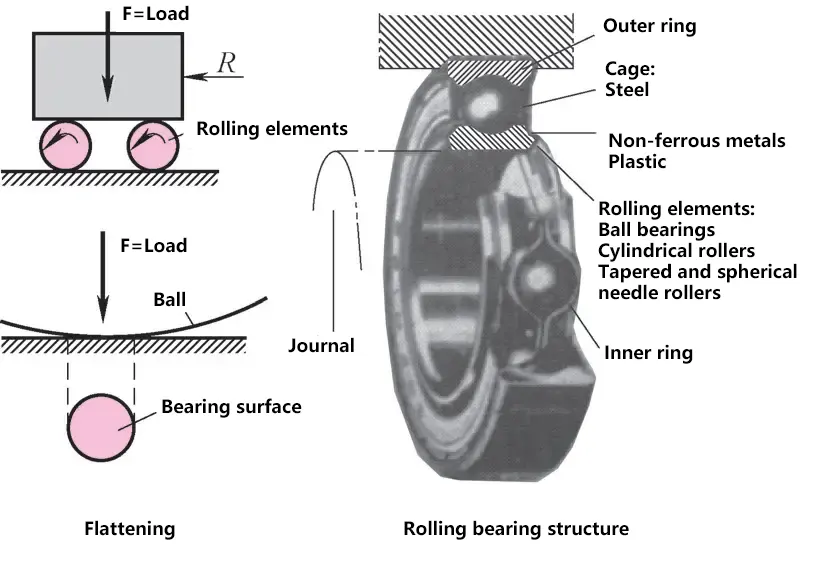

2.転がり軸受

移動体と摩擦面の間に転動体を導入することで、摩擦力を低減し、摩擦に打ち勝つために必要な力も低減する。理論的には、球面転動体と摩擦面との接触は点接触のみであるべきです。

実際には、作用力が球面転動体を扁平にし、摩擦面に押し付けるため、面接触となり摩擦が増大する。

(1) 転がり軸受の構造

転がり軸受は、主要部品間の転がり接触によって回転部品を支えており、摩擦の性質は転がり摩擦である。

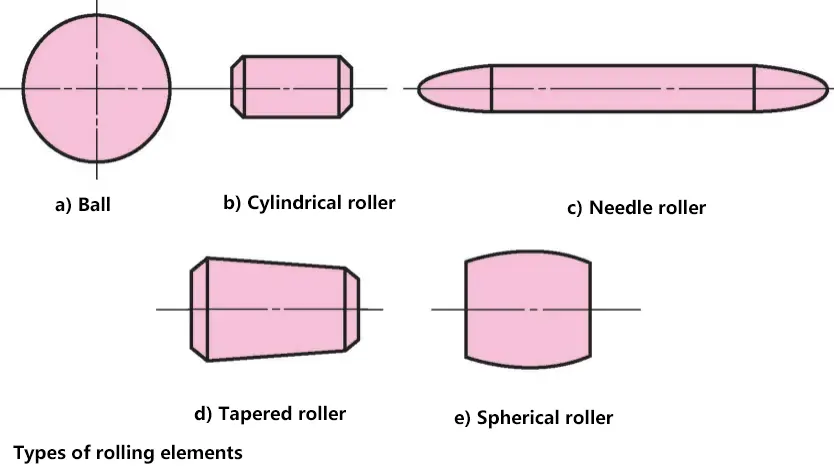

主に内輪、外輪、転動体、保持器の4つの部品から構成されています。内輪がないのは針状ころ軸受だけです。外輪は、軸受と軸受箱の連結部であり、転動体の外輪軌道でもあります。内輪は、軸受とジャーナルをつなぐ部品で、内輪軌道面でもあります。転動体には、玉、円筒ころ、針状ころ、円すいころ、球状ころなどがあり、保持器によって位置が保持されます。

転がり軸受は、摩擦抵抗が小さく、起動が容易で、効率が高く、軸方向の寸法が小さいなどの長所がある。また、大規模に規格化されているため、製造コストが低いという利点があり、様々な機械に広く使用されています。

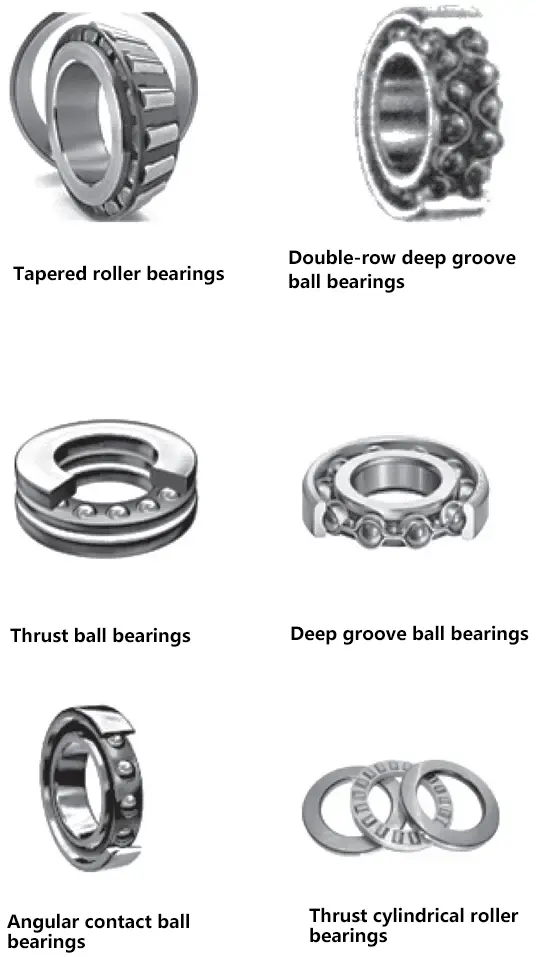

(2) 転がり軸受の種類

多くの転がり軸受は、ラジアル荷重とアキシャル荷重を同時に伝達します。転がり軸受の選択は、力の大きさと方向に基づいて行われます。

転がり軸受は、荷重方向と転動体の種類によって分類されます。

転がり軸受の種類

| ベアリング名 | 基本的な特徴 |

| 自動調心玉軸受 | 主にラジアル荷重に耐えるが、小さな両方向のアキシャル荷重にも耐えられる |

| 自動調心ころ軸受 | 主にラジアル荷重に使用され、小さな両方向のアキシャル荷重にも耐えることができる。重荷重や衝撃荷重に適しています。 |

| 円すいころ軸受 | 大きなラジアル荷重と一方向のアキシャル荷重に同時に耐えることができる。内輪と外輪は分離可能で、通常は対で使用され、左右対称に取り付けられる。 |

| 複列深溝玉軸受 | 主にラジアル荷重に耐えるが、ある種の両方向のアキシャル荷重にも耐えることができる |

| スラスト玉軸受 | 一方向のアキシャル荷重にのみ耐え、大きなアキシャル荷重と低速の状況に適している。 |

| 深溝玉軸受 | 主にラジアル荷重に耐え、同時に小さな両方向のアキシャル荷重にも耐えることができる。低摩擦抵抗、高限界速度、シンプルな構造、安価、最も広く使われている。 |

| アンギュラ玉軸受 | ラジアル荷重とアキシャル荷重に同時に耐え、公称接触角αは15°、25°、40°。接触角が大きいほどアキシャル荷重に耐える能力が高くなり、比較的高速でラジアル荷重とアキシャル荷重が同時にかかる場合に適しています。 |

| スラスト円筒ころ軸受 | 非常に大きな一方向のアキシャル荷重に耐える。荷重容量はスラスト玉軸受よりはるかに大きいが、角度のずれは許されない。 |

(3) 転がり軸受コード

転がり軸受のコードは、プレフィックスコード、ベーシックコード、サフィックスコードの3つの部分から構成されています。

転がり軸受コード

| プレフィックスコード | 基本コード | サフィックスコード | ||||

| ファイブ | 4人 | スリー | ふたつ | ひとつ | ||

| ベアリング部品コード | タイプコード | 寸法シリーズコード | ボアコード | ベアリングの構造、形状、寸法、公差、技術要件に関する補足規定 | ||

| 幅(高さ) シリーズコード | 直径 シリーズコード | |||||

1) 基本コード

基本コードは、ベアリングのタイプ、寸法シリーズ、内径など、ベアリングの主な特性を表す基本的な部分です。

タイプコード

ベアリングタイプコードは、数字または文字で表されます。

ベアリングタイプコード

| タイプコード | ベアリングタイプ |

| 0 | 複列アンギュラ玉軸受 |

| 1 | 自動調心ボールベアリング |

| 2 | 自動調心ころ軸受およびスラスト自動調心ころ軸受 |

| 3 | 円すいころ軸受 |

| 4 | 複列深溝玉軸受 |

| 5 | スラスト玉軸受 |

| 6 | 深溝玉軸受 |

| 7 | アンギュラ玉軸受 |

| 8 | スラスト円筒ころ軸受 |

| N | 円筒ころ軸受(NN:複列または多列) |

| U | 球面滑り軸受 |

| キュージェイ | 4点接触ボールベアリング |

寸法シリーズコード。

寸法シリーズコードは、ベアリングの直径シリーズコードと幅(高さ)シリーズコードを組み合わせたもので、2桁の数字で表されます。

幅シリーズとは、ラジアル軸受やスラスト軸受の構造、内径、直径が同じで、幅(高さ)が異なるシリーズをいいます。ラジアル軸受の場合、幅記号は8、0、1、...、6の順に大きくなり、スラスト軸受の場合、高さ記号は7、9、1、2の順に大きくなります。幅のシリーズが0であるとき、それはほとんどの軸受けのためのコードから省略することができる。

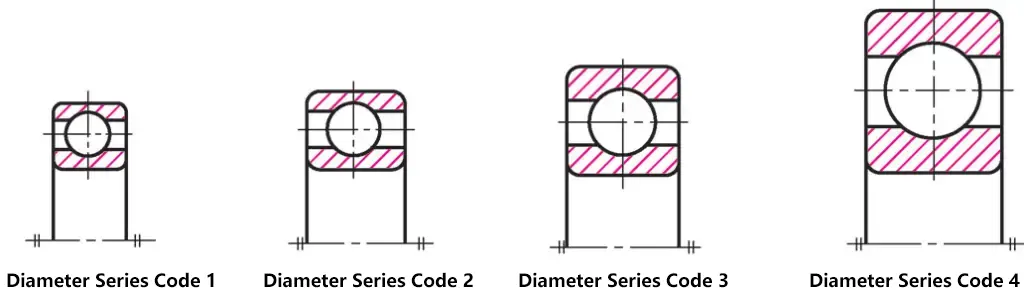

直径系列は、同じ型式と内径の軸受の外径と幅の変化系列を表し、基本コードの右から3桁目で示される。外径サイズは、7、8、9、0、1、...、5の順に大きくなります。

ボアコード

内径コードは、ベアリングの内径を2桁の数字で表します。内径d=10~480mmのベアリングの場合、内径の表し方は右表のようになります。その他の寸法のベアリングについては、関連するマニュアルや規格を参照してください。

ボアコード

| ボアコード | 00 | 01 | 02 | 03 | 04~96(22、28、32を除く) |

| ベアリング内径/mm | 10 | 12 | 15 | 17 | コード番号×5 |

2) プリフィックスコード、サフィックスコード

プレフィックスコードとサフィックスコードは、ベアリングの構造、形状、寸法、公差、技術要件に変更があった場合に、基本コードの左右に追加される補足コードです。

プレフィックスコードは、文字で表され、完全な軸受アセンブリの特性を記述するために使用されます。この説明を必要としない一般的な軸受については、プレフィックスコードを省略することができます。

サフィックスコードは、文字や文字と数字の組み合わせを使用する。様々な状況に応じて、基本コードの直後に配置したり、"-"や"/"の記号で区切ったりすることができる。その意味は関連規格に記載されている。

(4) 転がり軸受の選定

転がり軸受には多くの種類があるため、転がり軸受選びの第一歩は種類を選ぶことです。種類の選定は、それぞれの軸受の特徴を踏まえて行う必要があります。転がり軸受の選定にあたっては、次のような要素も考慮する必要があります。

1) 印加荷重

純粋なラジアル荷重の場合は、ラジアル軸受を選択する。純粋なアキシャル荷重の場合は、スラスト軸受を選択する必要があります。ラジアル荷重とアキシャル荷重を同時に受ける軸受の場合は、ラジアル-スラスト軸受、またはラジアル荷重とアキシャル荷重を別々に受けるラジアル-スラスト軸受の組合せを検討する。

2) 回転速度

一般的なスピードでは、スピードのレベルはタイプ選択に影響しない。比較的高速の場合にのみ、大きな影響を与えます。ボールベアリングは通常、高速用途に選択されます。

3) セルフアライメント性能要件

支持スパンが大きいために剛性が低いシャフトや、ベアリングハウジングの内径の同心度が低いためにシャフトのたわみが発生する場合には、シャフトの変形に対応するために、内輪と外輪の間の相対的なミスアライメントを大きくできる自動調心ベアリングを選択する必要があります。

4)組み立ての容易さなど

軸受の選定にあたっては、組立・分解の容易さ、設置スペースの制約、経済性などを考慮する必要があります。例えば、ラジアル寸法に制約がある場合は、同形・同内径で中・外径の小さい軸受を選定するか、針状ころ軸受を検討する必要があります。

ボールベアリングはローラーベアリングよりも安価であり、要件を満たせる場合には優先的に使用すべきである。同じ型式でも公差等級が異なると価格差が大きいので、高精度軸受は慎重に選ぶ必要があります。

(5) 転がり軸受の取り付けと取り外し

1) インストール

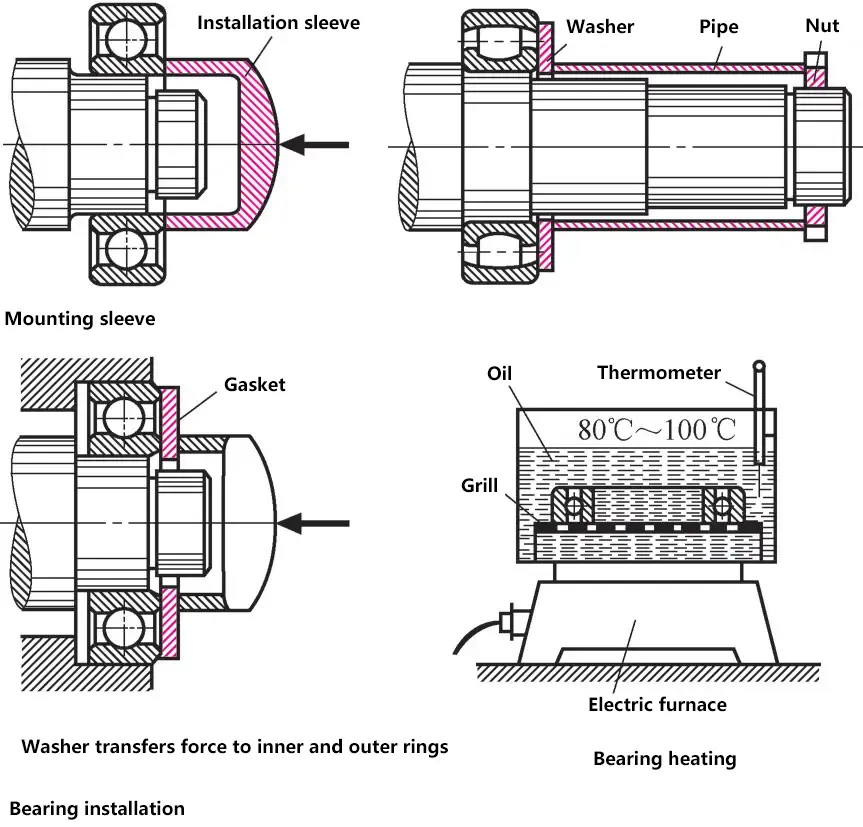

転がり軸受は、元の包装で保管し、取り付けるときだけ清掃する。転がり軸受の取付けに際しては、外輪に加わる力が転動体を介して内輪に伝わらないようにすることが重要です。

さもなければ、転動体と軌道面の損傷は避けられない。いつ フィッティング 軸に取り付ける場合は、内輪にのみ接触する取り付けスリーブを使用する。ベアリングが軸端から離れている場合は、両端が平らなスリーブを使用する。

タイトフィットの場合は、オイルバスまたは電気炉でベアリングを100℃まで加熱する(頻繁に回転させる)。より高い温度は、熱処理されたベアリング部品の構造変化を引き起こす可能性があります。

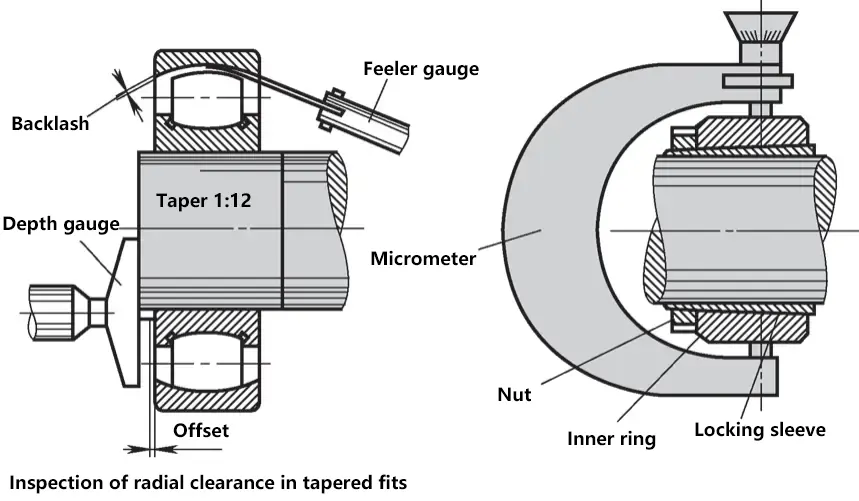

タイトフィットスリーブやテーパーフィットでベアリングを取り付ける場合、内輪の膨張によってベアリングのクリアランスが減少するため、ベアリングのクリアランスを頻繁にチェックする必要があります。分離不可能なベアリングのすきまは、フィーラーゲージを使ってチェックします。

分離可能なベアリングの場合、内輪の膨張を測定するためにマイクロメーターを使用します。経験式:つまり、アキシアル方向に1mm変位するごとに、ベアリングのクリアランスは1mm/15=0.06mm減少します。

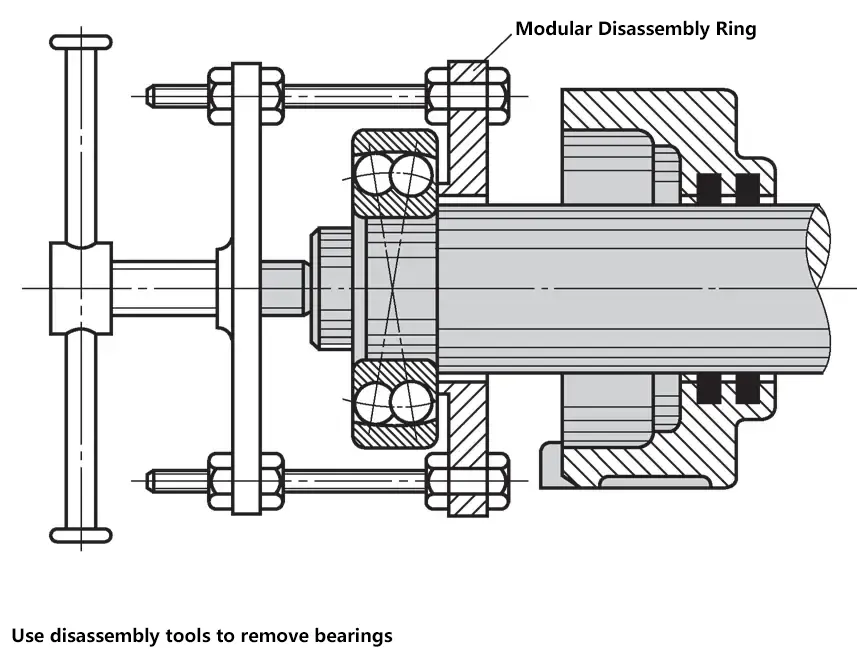

2) 分解

分解する際は、緩む力が転動体に伝わらないように注意する必要があります。分解工具を使用するのがよい。大型のタイトフィットベアリングの内輪を取り外す場合は、内輪に油をしみこませた布を巻くか、蒸気で加熱すると分解しやすくなります。加熱には、ブロートーチや溶接ノズルは使用しないでください。

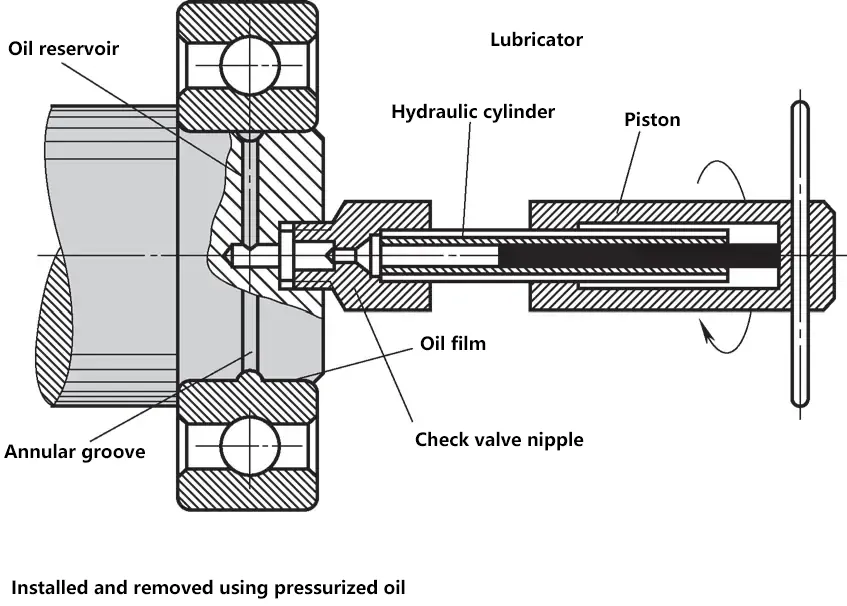

高圧オイルを使用した取り付けと取り外し:小型の手動 油圧プレス またはオイルインジェクターを使って、ベアリングリングとシャフトの隙間に油圧を注入し、静止摩擦を減らす油膜を形成することで、ベアリングリングの取り付けや取り外しを容易にします。

3) 潤滑とメンテナンス

潤滑油は指定されたものだけを使用し、軸受の大きさ、回転数、荷重、使用温度、シール性などを考慮して選定する。潤滑油の充填量は、軸受すきまの半分とする。油面は転動体の高さの半分に達するようにする。転がり軸受の分解、洗浄、潤滑油の交換は、一般に運転開始1年後に行う。

V.カップリングとクラッチ

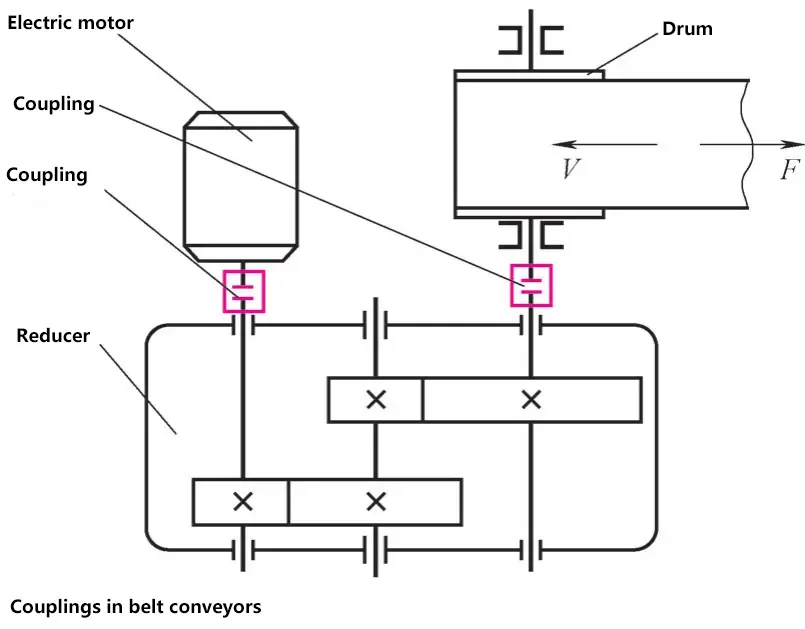

1.カップリング

カップリングは、運動とトルクを伝達するために、異なるメカニズムやコンポーネントの2つのシャフトを接続するために使用され、動作中も接続されたままである。カップリングによって接続された2つのシャフトは、機械が作動を停止し、分解された後にのみ分離することができる。

(1) リジッドカップリング

リジッドカップリングは、剛性の高い動力伝達要素で構成され、クッション性はないが、より大きなトルクを伝達することができる。さらに、固定リジッドカップリングと可動リジッドカップリングに分けられます。

1) 固定リジッドカップリング。

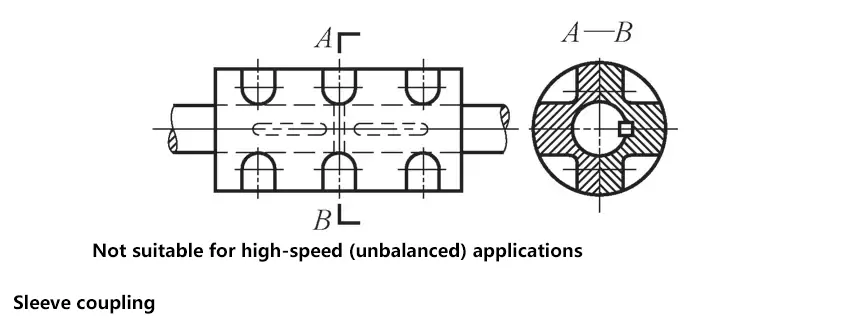

スリーブカップリング

スリーブの位置はキーで固定され、小トルクや低速の状況で使用される。すでにあるシャフトに取り付けられるという利点があります。

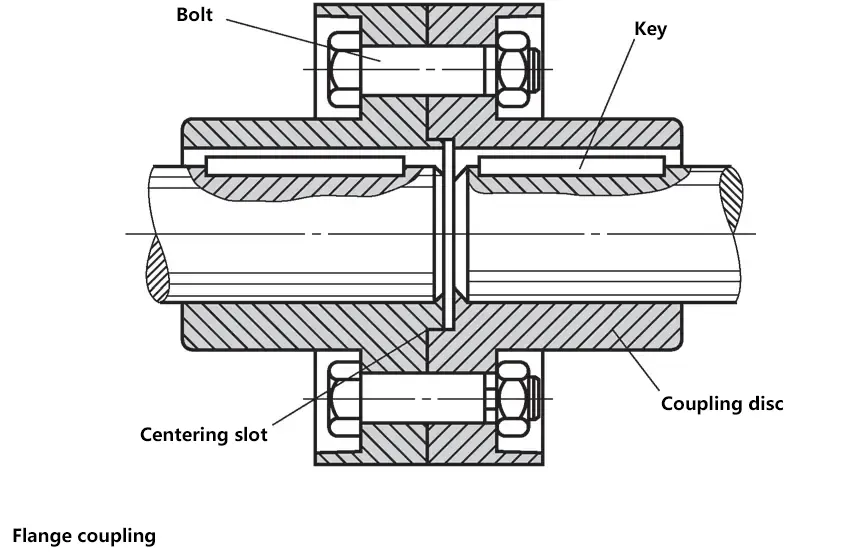

フランジカップリング。

ボルトを使用して取り付けられ、トルクはキーの接続部を介して伝達される。アンバランスを避けるため、ボルトは左右対称に締める。取り付けの際、シャフト間に一定の隙間を保つ必要がある。構造が簡単で、操作の信頼性が高く、剛性が高く、使用と保守が容易で、大きなトルクを伝達できるが、シャフトのアライメントに対する要求が高い。

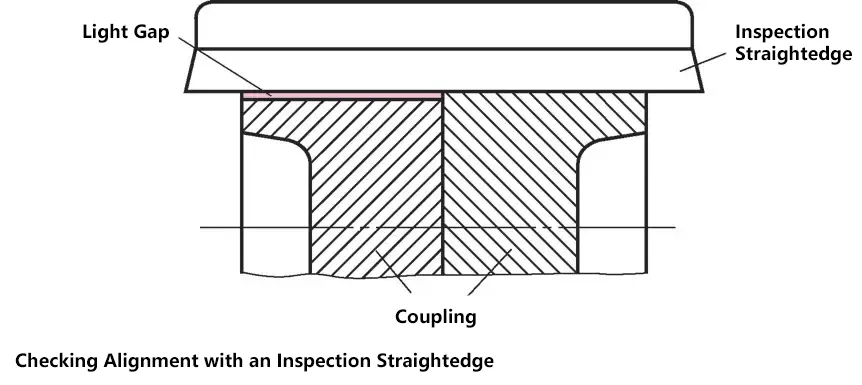

リジッドカップリングの取り付けカップリングを締め付ける前に、シャフト・ジャーナルはシャフト・センターの同心度要件を満たすように位置合わせされなければならない。取り付け精度は、チェック定規を使用してフランジ円周上の軽い隙間を調べることによってチェックされる。

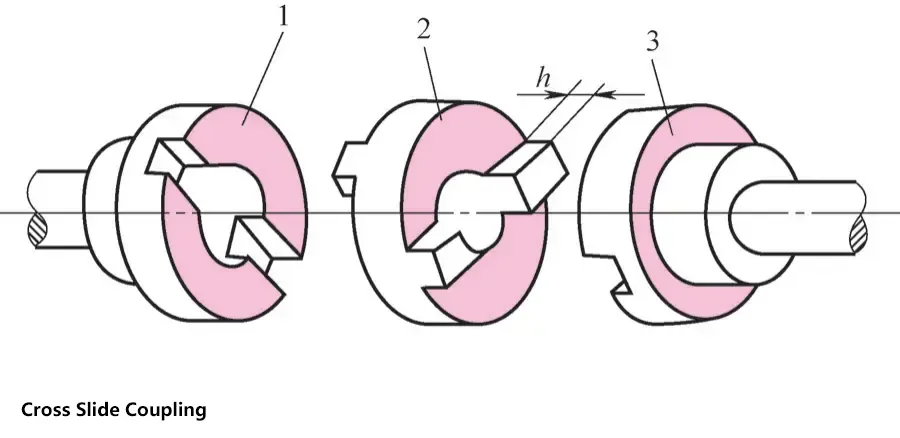

2) 可動リジッドカップリング。

ユニバーサルジョイントカップリング

シンプルな構造で製造が容易、2軸間の複合オフセットに対応可能。タコメーター、エンコーダー、工作機械など様々な用途に適しています。

ギアカップリング。

ユニバーサル・ジョイント・カップリングに比べ、ギヤ・カップリングは高速で、複数の歯が同時に噛み合うため、信頼性が高く、耐荷重性も高いが、製造コストは高くなる。一般に、頻繁に始動し、頻繁に正逆回転する重機に使用される。

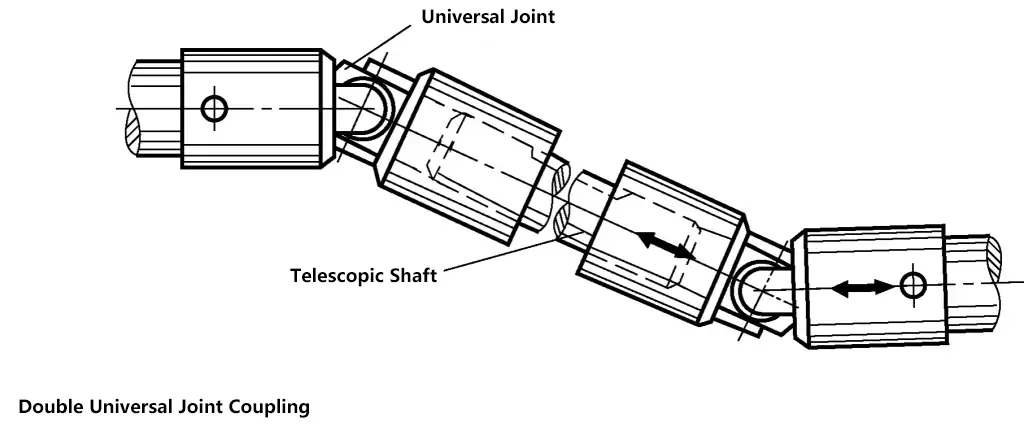

ユニバーサルカップリング

ユニバーサルカップリングはコンパクトな構造で、メンテナンスが容易であり、自動車、多軸ボール盤などの機械に広く使用されている。

(2) フレキシブル・カップリング

フレキシブルカップリングは弾性要素を含んでいるため、クッション効果と振動低減効果がある。弾性要素の小さな変形は、2つのシャフトの相対的な変位を補償し、可動性を与えることができます。一般的なタイプには、弾性スリーブ・ピン・カップリング、弾性ピン・カップリング、タイヤ・カップリングなどがある。

1) 弾性スリーブ・ピン・カップリング。

弾性スリーブピンカップリングは、フランジカップリングと同様に、ボルトの代わりに非金属(ゴムなど)の弾性スリーブ付きピンを使用します。構造が簡単で組立・分解が容易であり、比較的安価である。

弾性スリーブの弾性を利用して、緩衝、振動低減、シャフトのミスアライメント補正を行います。比較的安定した負荷で、正逆回転や頻繁な始動を必要とし、各種ロータリーポンプのような中・小トルクを伝達する高速・中速シャフトの接続に一般的に使用されます。

2) 弾性ピンカップリング。

弾性エレメントはナイロン素材のピンです。弾性スリーブピンカップリングに比べて、トルク伝達能力が高く、構造が簡単で、製造が容易で、交換が便利で、ピンの耐摩耗性が優れています。

製紙、冶金、鉱業、リフティング、輸送、石油化学産業など、中程度の速度、正逆回転、頻繁な始動が必要で、クッション性の要求が低い場合に広く使用される。

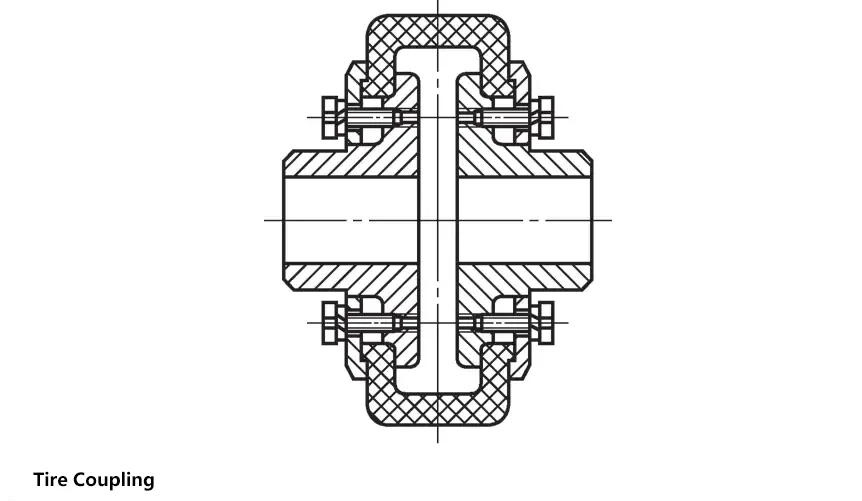

3) タイヤカップリング。

シンプルな構造、信頼性の高い操作性、優れた総合性能、変位を補正し振動を吸収する能力。ラジアル寸法は比較的大きく、トルクが大きい場合、過度のねじり変形がアキシャル荷重をさらに発生させる可能性がある。

一般的な電動機、通常の減速機、振動機械、衝撃機械など、始動頻度が高く、衝撃や振動があり、湿度が高く、粉塵が多く、相対変位が大きい作業環境に適しています。

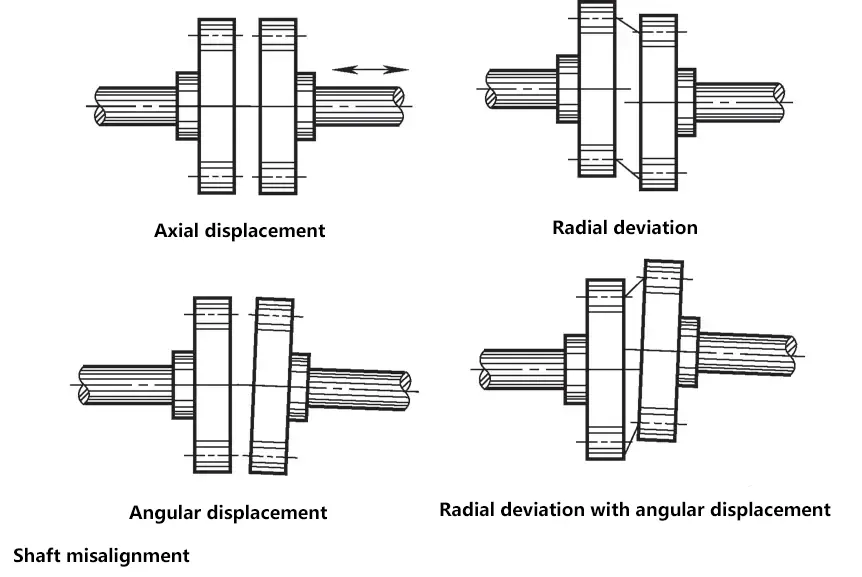

(3) カップリングの可動性

製造誤差や取り付け誤差、荷重による部品の弾性変形、熱膨張差などにより、カップリングで接続された2つのシャフト間の相対的なミスアライメントは避けられない。

2つのシャフト間に相対的なミスアライメントが発生すると、シャフト、ベアリング、カップリングにさらなる負荷がかかり、激しい振動が発生する可能性もあります。機械的伝達システムの振動を低減し、ピーク衝撃荷重を下げるために、カップリングも一定の緩衝性と振動低減特性を持つ必要があります。

(4) カップリングの選択

機械設備の使用条件と使用要件に基づいて、まずカップリングのタイプを選択し、次に軸端径、トルクの大きさ、回転速度、空間寸法、およびその他の要件に応じてカップリングのモデルを決定します。

リジッドおよびフレキシブルカップリング

| リジッドカップリング | フレキシブルカップリング | |

| シンプルな構造、大きなトルク伝達、長寿命、衝撃荷重に敏感 | 1) クッション性と振動低減性があり、頻繁な発進や反転に適している。 2) 弾性エレメントは比較的弱く、大きなトルクの伝達には適さない。 3) 2つのシャフト間の相対変位を補正できる。 | |

| 固定式 | ムーバブル・タイプ | |

| 高い取り付け精度と高いシャフト剛性が必要 | 程度の差こそあれ、2つのシャフト間の取り付け誤差に対応可能 | |

2.クラッチ

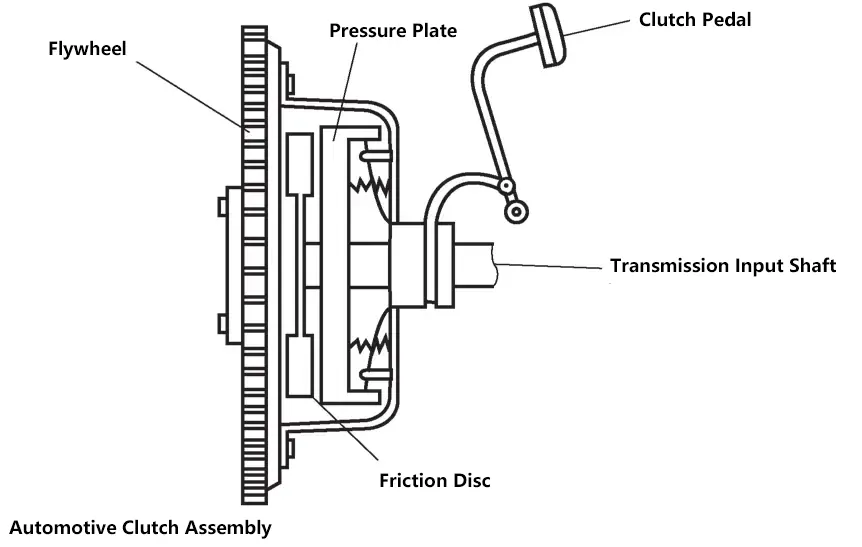

クラッチは主に機械で使用され、運動とトルクを伝達するために異なる機構や部品の2つのシャフトを接続し、動作中にいつでも2つのシャフトを分離または接続することができる。

(1) クラッチの種類

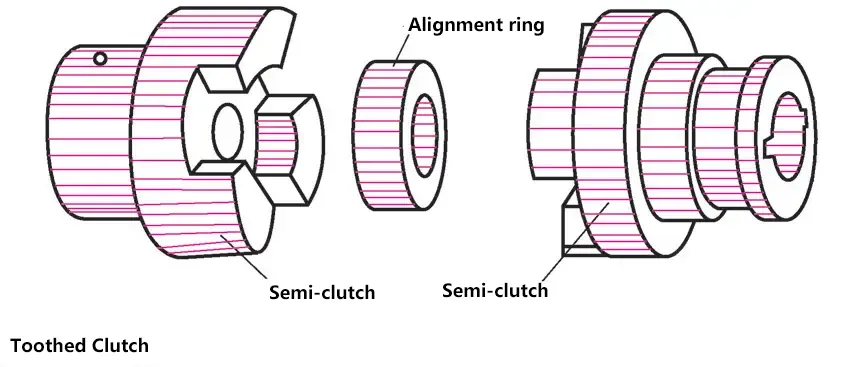

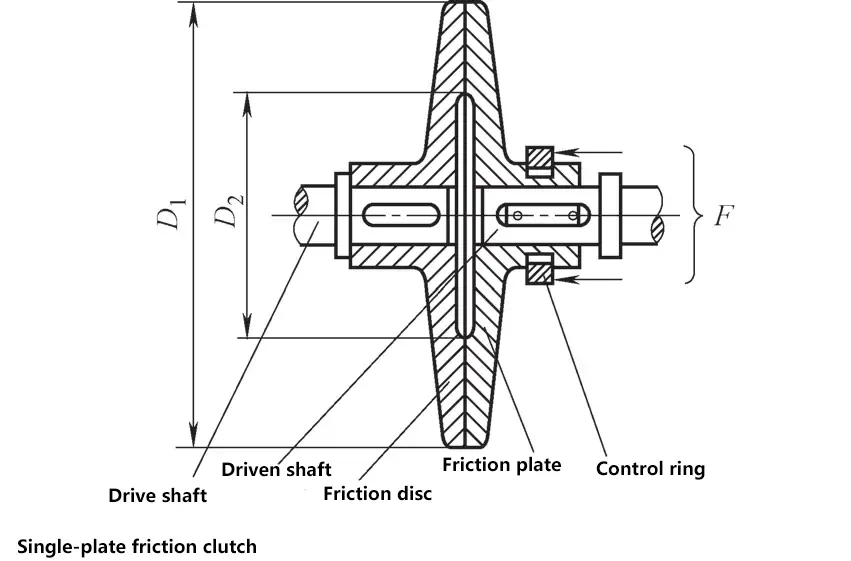

クラッチには、異なる作動原理に基づき、歯の噛み合い型と摩擦型があり、それぞれ歯の噛み合いと接触面の摩擦を利用してトルクを伝達する。

1)歯合クラッチ。

シンプルでコンパクトな構造で、全体寸法が小さい。クラッチ締結時にクラッチ半体間の相対摺動がないため、発熱がない。駆動軸と従動軸の厳密な同期が必要な高精度工作機械に適しているが、衝撃による歯の破損を避けるため、低速時または停止時にのみ締結できる。

2) 単板摩擦クラッチ。

2枚の摩擦ディスクを締めたり緩めたりすることで、2つの嵌合面の間に摩擦力を発生させたり消滅させたりして、2つのシャフトの係合または係合解除を実現する。構造は簡単で、噛み合いは完全に外れるが、半径方向の寸法は比較的大きい。小さなトルクを伝達する軽機械に適しています。

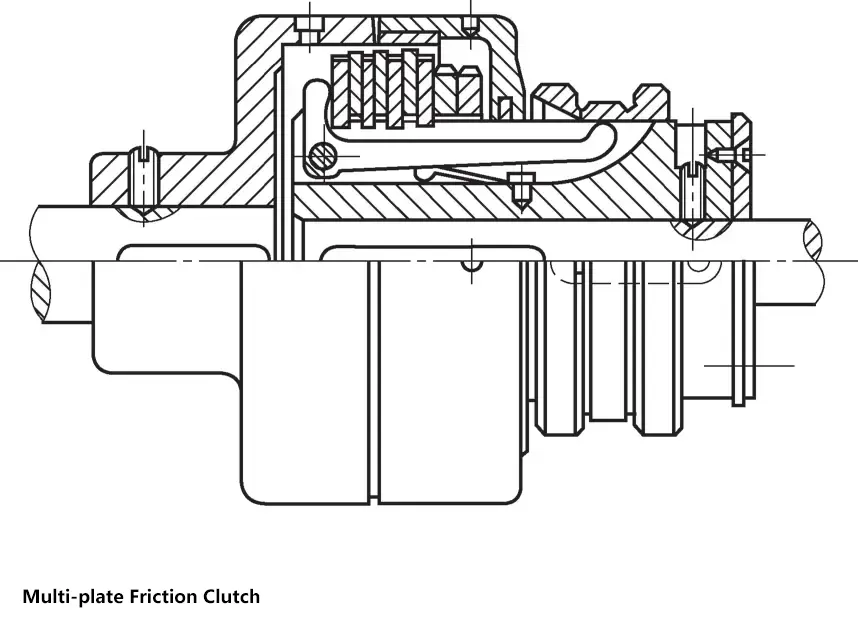

3)多板式摩擦クラッチ。

多板摩擦クラッチは摩擦面が多く、トルク伝達が大幅に向上し、半径方向の寸法は比較的小さくなるが、構造が複雑になる。より大きなトルクの伝達が必要な場合に適しています。

(2) クラッチの選択

ほとんどのクラッチは標準化または規定化されているため、設計時には関連設計マニュアルを参照するだけで比較設計や選定が可能です。クラッチを選定する場合、いくつかの要件があります:

- 機械の作業特性や運転条件と各種クラッチの性能特性からクラッチの種類を決定する。

- 型式が決まったら、接続する2本のシャフトの直径、計算トルク、回転速度をもとに、関連する設計マニュアルから適切な型式を選択する。

- 必要に応じて、弱いリンクの耐荷重チェックを行う。

VI.ギア・トランスミッション

2つ以上の歯車が一緒に働くことを歯車伝動機構と呼ぶ。

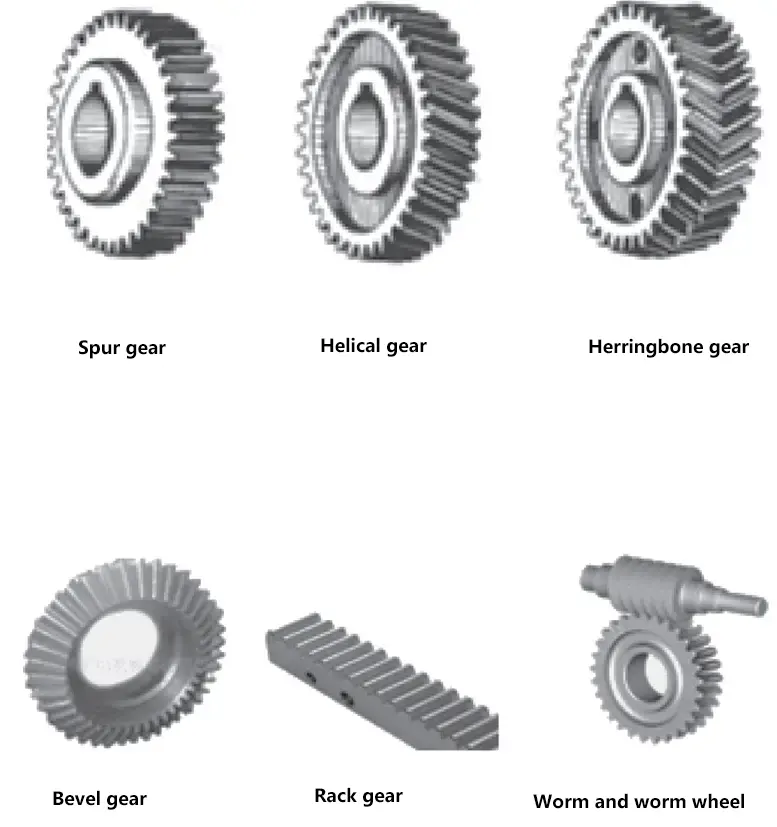

1.歯車の種類

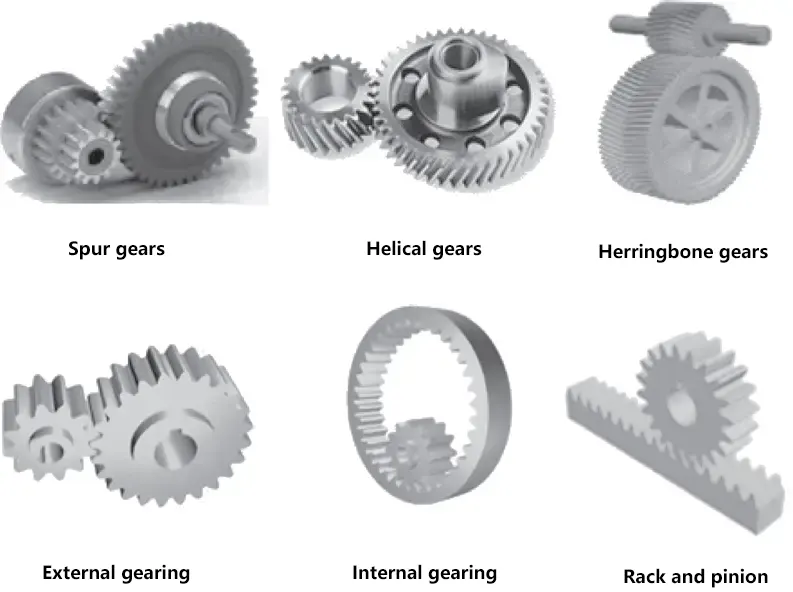

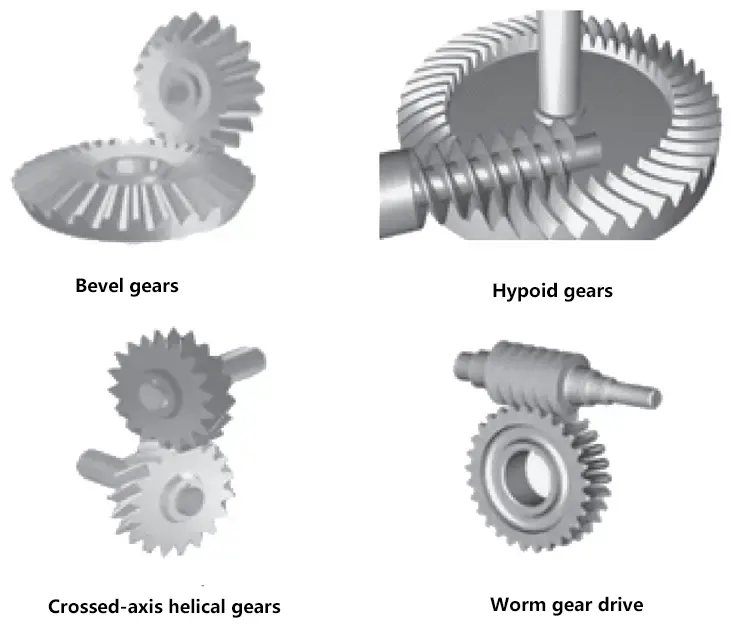

1) 歯車は歯形によってインボリュート歯車、サイクロイド歯車、円弧歯車などに分類される。インボリュート歯車は製造が容易で広く使用されていますが、サイクロイド歯車や円弧歯車はあまり使用されていません。

2) 歯車は形状によって、円筒歯車、傘歯車、ラック・ピニオン、ウォーム・ギア・トランスミッションに分類される。

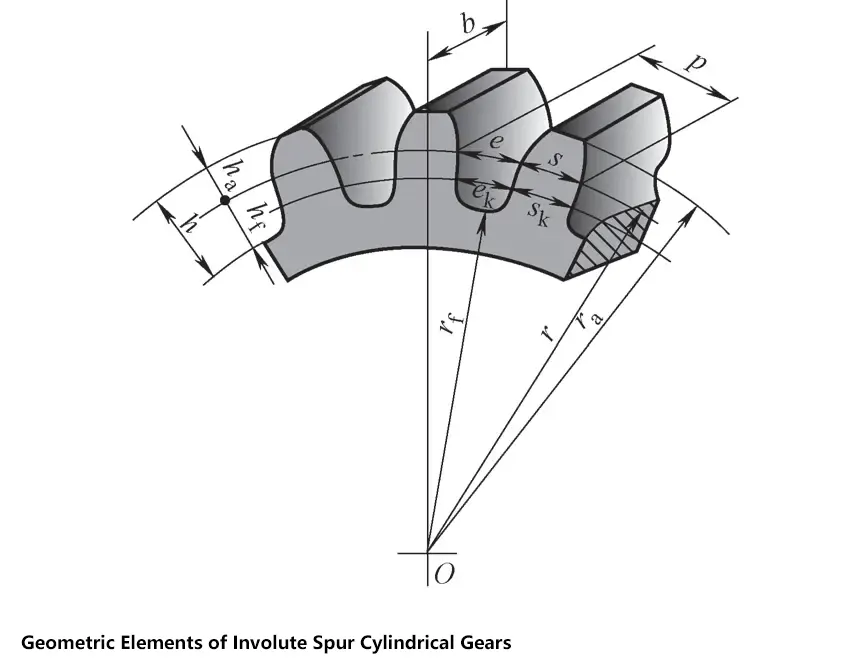

2.平歯車の寸法

(1) 平歯円筒歯車の各部名称と幾何学的寸法

標準平歯車の各部名称

| 名称 | シンボル | 定義 |

| エンドプレーン | 円筒歯車の歯車軸に垂直な面 | |

| 補遺円半径 | ra | 加算円筒面と端面との交線 |

| 控除円半径 | rf | 控除円筒面と端面との交線 |

| ピッチ円半径 | r | ピッチ円筒面と端面との交線 |

| 歯の厚さ | s | 端面上の歯の2つの側面間のピッチ円弧の長さ。 |

| スペース幅 | エクステンド | 端面上の2つの歯形間のピッチ円弧長さ。 |

| 円形ピッチ | p | 隣接する2つの同じ側の端面の歯形間のピッチ円弧の長さ。 |

| 補遺 | ha | アディショナルサークルとピッチサークルの半径方向の距離 |

| 補遺 | hf | 控除円からピッチ円までの半径方向の距離。 |

| 全体の深さ | h | 加算円と控除円の半径方向の距離 |

| フェイス幅 | b | ピッチ円筒面の直線母線に沿って測定した歯車の歯部の幅。 |

| 中心距離 | a | 一対の噛み合う歯車の2つの軸線間の最短距離 |

(2) 平歯円筒歯車の主要諸元

1) 歯の数 z.

モジュールが固定されている場合、歯数が多いほどギアの幾何学的寸法が大きくなる。

2) モジュール m.

歯ピッチpとπの商はモジュールと呼ばれ、単位はmmでm=p/πと表されます。モジュールは歯車の基本パラメータです。同じ歯数であれば、モジュールが大きいほど歯車寸法は大きくなり、耐荷重も強くなります。ピッチ円直径が等しい歯車では、モジュールが大きいほど耐荷重が強くなります。

標準モジュールシリーズ(単位:mm)

| 第1シリーズ | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| 第2シリーズ | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

注:1.この規格は、インボリュート円筒歯車に適用する。ヘリカルギアについては、通常のモジュールを指す。

2.モジュールを選択する際は、最初のシリーズを優先すること。

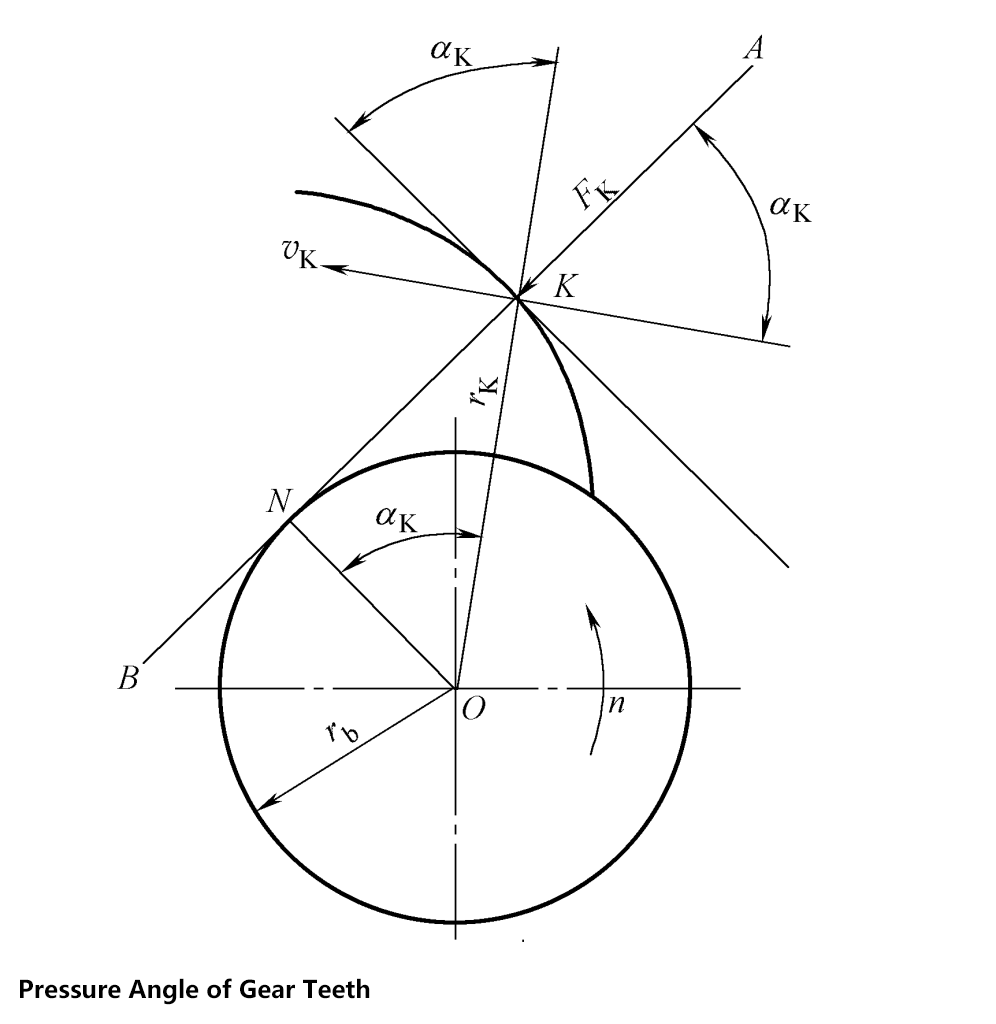

3) 圧力角。

圧力角とは、端面歯形上の任意の点Kを通る半径線と、歯車の端面における歯形上のその点での接線とのなす鋭角のことです。また、歯形曲線とピッチ円との交点における速度方向と、歯車伝達におけるその点での法線方向(力の作用方向)とのなす鋭角であり、ピッチ円圧力角と呼ばれる。

インボリュート円筒歯車のピッチ円周上の圧力角αk

コサk = rb/ r

どこ

- ak - 圧力角(°);

- rb - ベースサークルの半径(mm);

- r - ピッチ円半径(mm)。

中国の規格では、インボリュート円筒歯車のピッチ円周上の圧力角αは20°と規定されている。

4) 付加係数。

モジュールに対する加算の比率は加算係数と呼ばれ、hで示される。 a * すなわち、h a = h a * m、標準h a * = 1.

5) クリアランス係数。

一対の歯車が噛み合うとき、一方の歯車の歯先が他方の歯車の歯底と噛み合うようにするためには、減算値が加算値より大きくなければならない。すなわち、cで示されるトップクリアランスと呼ばれる一定の半径方向のクリアランスがなければならない。

モジュールに対するトップクリアランスの比率はクリアランス係数と呼ばれ、cで示される。 * .トップのクリアランス c = c * m.国家規格は、標準ギアc * = 0.25.

(3) 標準平歯車円筒歯車の幾何学的寸法の計算

標準平歯車円筒歯車は、標準モジュールm、圧力角α=20°、付加係数hを使用する。 a * = クリアランス係数c * = 0.25.

標準平歯車円筒歯車の幾何学的寸法

| 名称 | シンボル | 計算式 | |

| 外部ギア | インターナルギア | ||

| 圧力角 | α | 標準ギア用20 | |

| 歯の数 | z | トランスミッション比を計算して決定 | |

| モジュール | m | 計算または構造設計により決定 | |

| 歯の厚さ | s | s = p/2 = πm/2 | |

| 歯間幅 | エクステンド | e = p/2 = πm/2 | |

| 円形ピッチ | p | p = πm | |

| ベースピッチ | Pb | p b = pcosα = πmcosα | |

| 補遺 | ha | ha = ha * = m | |

| 補遺 | hf | hf = (ha * + c * m = 1.25m | |

| 全体の深さ | h | h = ha + hf = 2.25m | |

| ピッチ円直径 | d | d = mz | |

| 円の直径 | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| 補欠円の直径 | df | df = d - hf = m(z - 2.5) | df = d + hf = m(z + 2.5) |

| 標準中心距離 | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| ベースサークルの直径 | db | db=dcosα | |

注)内歯車と外歯車では、加法円直径、減法円直径、標準中心距離の計算式が異なります。

3.歯車の使用と加工

(1) ギアの素材

一般的な材料は、鍛鋼、鋳鋼、鋳鉄である。

1) 鍛造鋼。

歯面の硬さによって2つのカテゴリーに大別される:

柔らかい歯面ギア:歯面硬度≤ 350HBW、一般的な材料:45、35SiMn、40Cr、40CrNi、40MnB。

特徴良好な全体的なパフォーマンス、歯の表面は高い強度と硬度を持って、歯のコアは良い靭性を持っています。熱処理後、歯の切削精度はグレード8に達することができ、シンプルで経済的な製造、高い生産性、高精度の要件ではありません。

歯面硬化ギア:歯面硬度 350HBW 以上、一般的に使用される材質:45、40Cr、40CrNi。

特徴高い歯面硬度(48-55HRC)、高い接触強度、良好な耐摩耗性。歯のコアは、焼入れ、焼戻し、良好な耐衝撃性、比較的高い耐荷重能力の後に靭性を保持します。精度が高く、7級の精度に達することができる。自動車、工作機械などの中速中荷重ギアボックスのギアなどの大量生産に適しています。

2) 低炭素鋼。

一般的な材質:20Cr、20CrMnTi、20MnB、20CrMnTo。

特徴高い歯面硬度、強力な耐荷重性。良好なコア靭性、耐衝撃性、高速、ヘビーデューティ、過負荷伝送に適した、良好な耐衝撃性、高速、ヘビーデューティ、過負荷伝送航空ギアに適しています。

3) 鋳鋼。

ギアの直径d> 400ミリメートル、複雑な構造、鍛造が困難な場合は、鋳鋼を使用することができます。材料の選択 ZG45、ZG55、正規化処理。

4) 鋳鉄。

耐ボンディング性、耐孔食性は強いが、耐衝撃性、耐摩耗性に劣る。安定した運転、低動力、低速または大型、複雑な形状に適しています。油不足の条件下でも使用でき、オープン・トランスミッションに適している。

5) 非金属材料。

布、木、プラスチック、ナイロンなど、高速軽荷重に適した素材を選ぶ。

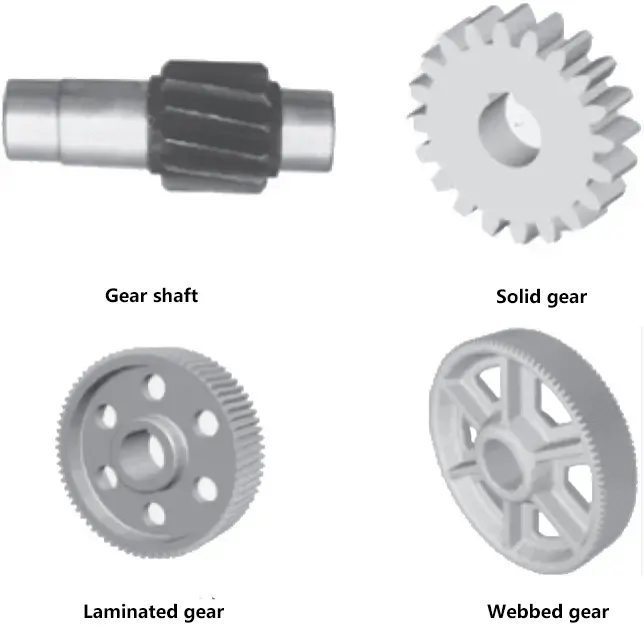

(2) ギア構造の形状

主にギアシャフト、ソリッドギア、ウェブギア、スポークギアなどがある。

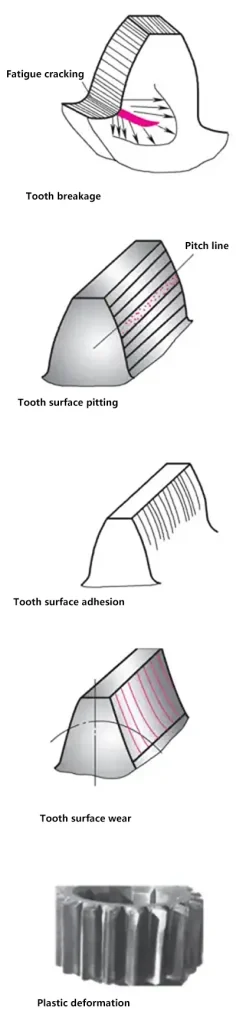

(3) ギアの故障モード

1) 歯の破損。

ギヤの歯は片持ち梁のようなもので、荷重がかかると歯元に最大曲げ応力が発生します。この応力値が材料の曲げ疲労限度を超えると、歯元で疲労亀裂が発生し、継続的に拡大して歯が破断します。また、急激な過負荷、激しい摩耗、取り付けや製造上のミスも歯の破損の原因となります。

解決策歯根のフィレット半径を大きくし、加工工具の跡をなくして歯根の応力集中を軽減する。シャフトとサポートの剛性を高めて局所的な過負荷の程度を軽減する。

2) 歯の表面の孔。

歯車の歯の加工面の一定箇所に、ほぼ脈動する変動応力が作用することによる疲労で生じる、ポックマーク状の剥離損傷現象。ピッティングは、クローズドトランスミッションによく見られる故障モードである。当初、ギアは摩耗による孔食はほとんど見られない。孔食が最初に現れるのはピッチライン付近である。

解決策歯の表面硬度を上げ、硬度を下げる 表面粗さ 歯面の値を上げ、潤滑油の粘度を上げ、適切なプロファイルシフトを採用する。

3) 歯面の接着。

高速のヘビーデューティ・トランスミッションでは、歯面間の圧力が高く、瞬間的に高温になるため、潤滑油膜が破壊され、歯面同士がくっつくことがあります。その結果、摺動方向に沿って歯面に帯状の傷ができ、これを粘着と呼ぶ。

解決策歯面の硬度を上げる、歯面の表面粗さ値を下げる、潤滑油の粘度を上げる、油温を制限する。

4) 歯面の摩耗。

ギヤの歯と歯の間にホコリ、砂粒子、金属粒子などが落下すると、歯面同士の摩擦や摩耗を引き起こします。ひどい場合には、歯面が過度に薄くなるため、歯の破損につながることもあります。摩耗は、オープン・トランスミッションの主な故障モードです。

解決策密閉式変速機を使用する、歯面の硬度を上げる、歯面の表面粗さ値を下げる、きれいな潤滑油を使用する。

5) 塑性変形。

大きな負荷と高い摩擦の下では、柔らかい歯車の歯の表面は摩擦の方向に沿って塑性変形を起こします。

解決策歯面の硬度を上げ、潤滑油の粘度を上げる。

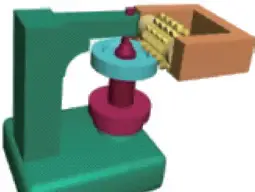

(4) 歯車の製造方法

| 方法 | フォームカット | 世代交代 | |||

| 歯車フライス加工 | ギアシェイプ | ギヤホビング | ギアシェービング | 歯車研削 | |

| イラスト |  |  |  |  |  |

| 説明 | 通常のフライス盤で、切削する歯車の歯溝形状と同じ軸方向プロファイル形状のカッタを使用して歯車を切削する。 | ワークと工具の間に切削運動を発生させることを利用した加工方法 | |||

4.ギヤ・トランスミッションの種類

ギヤ・トランスミッションは、運動と動力を伝達するためにギヤ・ペアを使用する機械式トランスミッションの一種である。ギヤ・トランスミッションには多くの種類がある。歯車伝達軸の相対位置に基づいて、歯車伝達は平面歯車伝達と空間歯車伝達の2つのカテゴリに分けることができます。

ギア・トランスミッションの種類

| 平面歯車トランスミッション | ギア形状による分類 | スパーギア |

| ヘリカルギア | ||

| ヘリンボーンギア | ||

| メッシュ形状による分類 | 外部メッシュ | |

| 内部メッシュ | ||

| ラック&ピニオン | ||

| 空間歯車トランスミッション | ベベルギア | |

| ハイポイドギア | ||

| クロスヘリカルギア | ||

| ウォームギアトランスミッション | ||

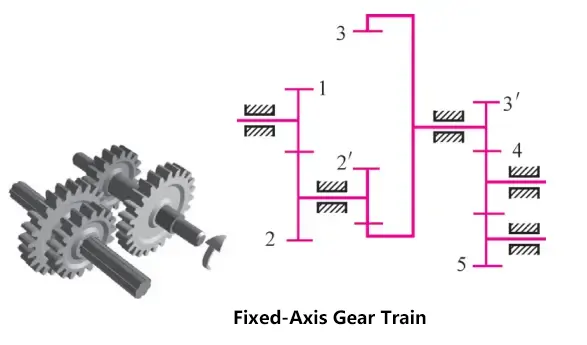

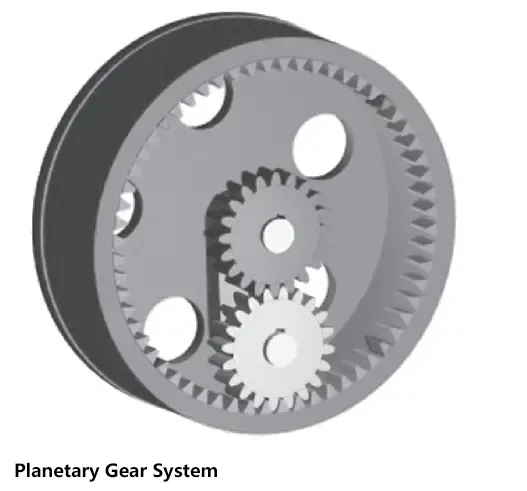

5.ギアトレイン

(1) ギアトレインの分類

ギヤ・トランスミッションの最も単純な形態は、噛み合う一対のギヤで構成される機構である。

しかし機械では、非常に大きな変速比を得るため、あるいはさまざまな理由で1つの入力軸の速度を複数の出力軸の速度に変換するため、変速のために連続的に噛み合う一連の歯車機構が必要となる。一連の噛み合い歯車で構成される伝動系をギヤ・トレインと呼ぶ。

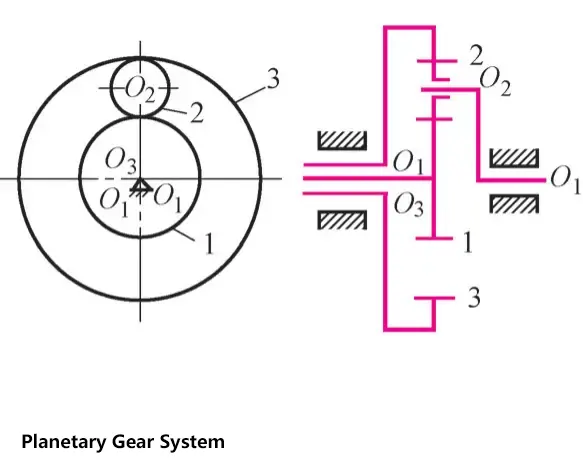

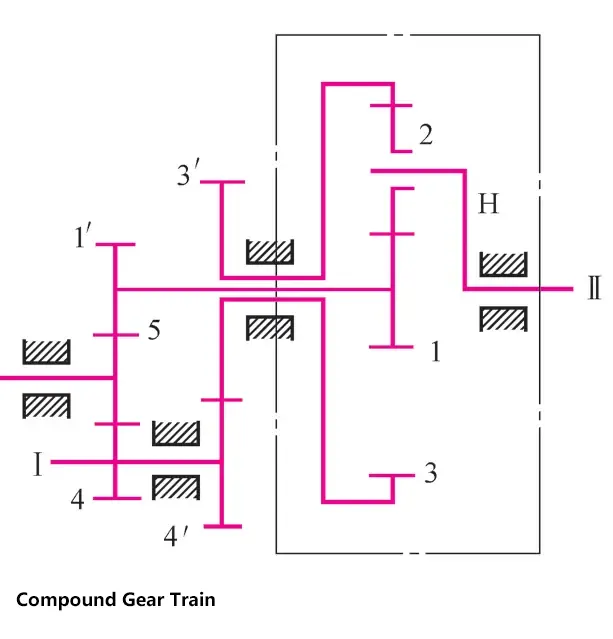

ギヤトレイン内のすべてのギヤの幾何学軸線が、変速中に空間的に固定されているかどうかによって、ギヤトレインは、固定軸ギヤトレイン、遊星ギヤトレイン、複合ギヤトレインの3つに大別される。

1) 固定軸ギアトレイン。

すべての歯車の幾何学的軸位置が固定されている歯車列は、固定軸歯車列と呼ばれる。

2) 遊星歯車列。

少なくとも1つのギアの幾何学軸の位置が固定されておらず、別のギアの固定軸の周りを回転するギアトレインは、遊星ギアトレインと呼ばれる。

3) 複合ギアトレイン。

固定軸歯車列と遊星歯車列の両方を含む、あるいは複数の遊星歯車システムを含む変速機は、複合歯車列と呼ばれる。

(2) ギアトレインの応用

1)大きな変速比を得る。一対の噛み合いギアを変速に使用する場合、変速比は構造的な制約によって制限される。歯車列を使用することで、非常に大きな変速比を得ることができ、低速運転要件を満たすことができる。

2)長距離伝送が可能2軸間の中心距離が大きい場合、1組の歯車で変速すると歯車のサイズが非常に大きくなり、材料が無駄になるだけでなく、変速機構がかさばる。歯車列を使用することで、コンパクトな構造を実現し、長距離伝送を可能にする。

3)多段変速が可能ギヤ系にスライディングギヤなどの変速機構を採用し、変速比を変化させることで、多段変速を実現。

4)回転方向を変えられるベベルギヤ、アイドラギヤなどの機構を歯車装置に用いることで、従動軸の回転方向を変えることができ、従動軸の正逆回転を実現します。

5)運動合成または分解を達成することができる。差動歯車列を使用することで、2つの独立した回転運動を1つの回転運動に合成したり、1つの回転運動を2つの独立した回転運動に分解したりすることができる。

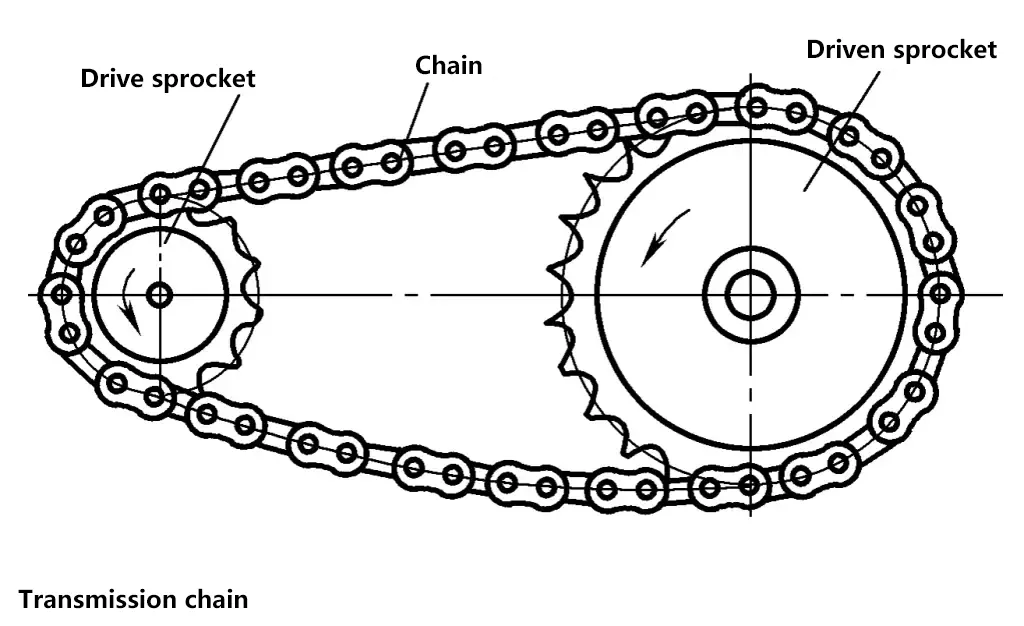

VII.チェーンドライブ

1.チェーンドライブの種類

(1) リフティング・チェーン

巻上機で重量物を持ち上げる際に使用する。

(2) 牽引チェーン

主に重量物の移動に使用される チェーンコンベア.

(3) トランスミッション・チェーン

一般機械で運動と動力を伝達するために使用される。

2.チェーンドライブの特性と応用

すべりなし、正確な平均変速比、低張力、シャフトへの低負荷、高い変速効率、同条件の他の変速構造よりコンパクト、過酷な環境でも動作可能。

製造精度と取り付け精度が低く、中心距離が大きく、衝撃と騒音がある。負荷変動が大きく、急激な逆転がある場合には適さない。動力伝達用の主なチェーンは、ローラーチェーンとサイレントチェーンである。

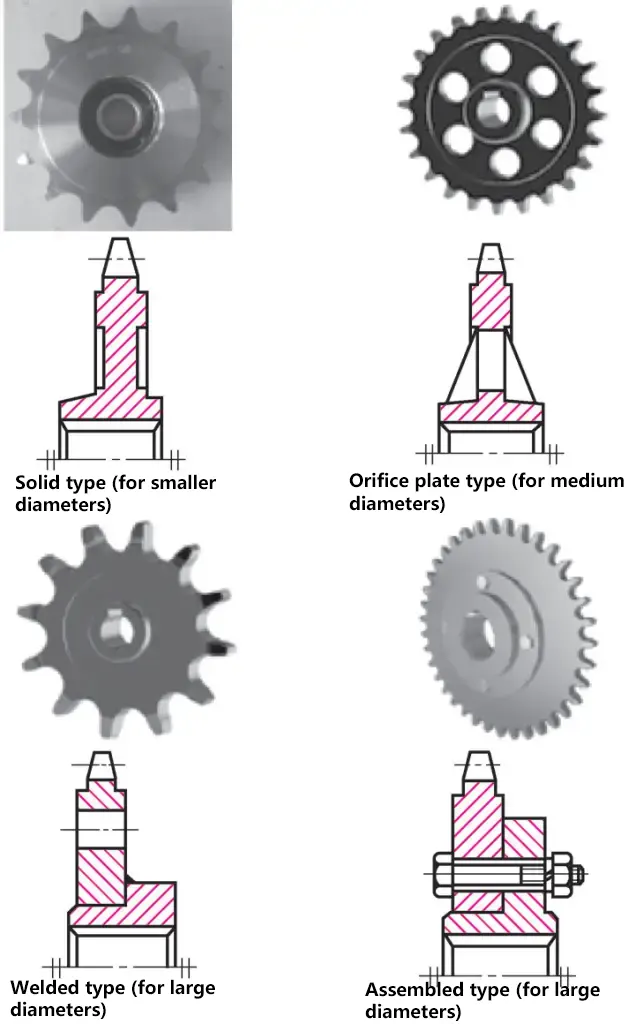

3.スプロケット構造

スプロケットの直径によって、ソリッドタイプ、ウェブタイプ、溶接タイプ、複合タイプに分類される。

4.スプロケット材料

スプロケット材料

| スプロケット材質 | 熱処理 | 歯面硬度 | 適用範囲 |

| 15, 20 | 浸炭、焼入れ、焼戻し | 50~60HRC | z≤25, スプロケット 衝撃荷重 |

| 35 | ノーマライゼーション | 160~200HBS | z>25 のスプロケット |

| 45、50、ZG310-570 | 焼き入れ、焼き戻し | 40~45HRC | 激しい衝撃を与えないスプロケット |

| 15Cr、20Cr | 浸炭、焼入れ、焼戻し | 50~60HRC | z<25のハイパワートランスミッションスプロケット |

| 40Cr、35SiMn、35CrMn | 焼き入れ、焼き戻し | 40~50HRC | 高品質チェーンを使用した重要なスプロケット |

| Q215/Q255 | 溶接後のアニール | 140HBW | 中速、中出力、大型の従動スプロケット |

| 引張強さがHT150を下回らないねずみ鋳鉄 | 焼き入れ、焼き戻し | 260~280HBW | z>50 のスプロケット |

| 生地ベースのフェノールラミネート | - | - | P<6kW、高速、スムーズで低ノイズのトランスミッションが必要 |

5.ローラーチェーン

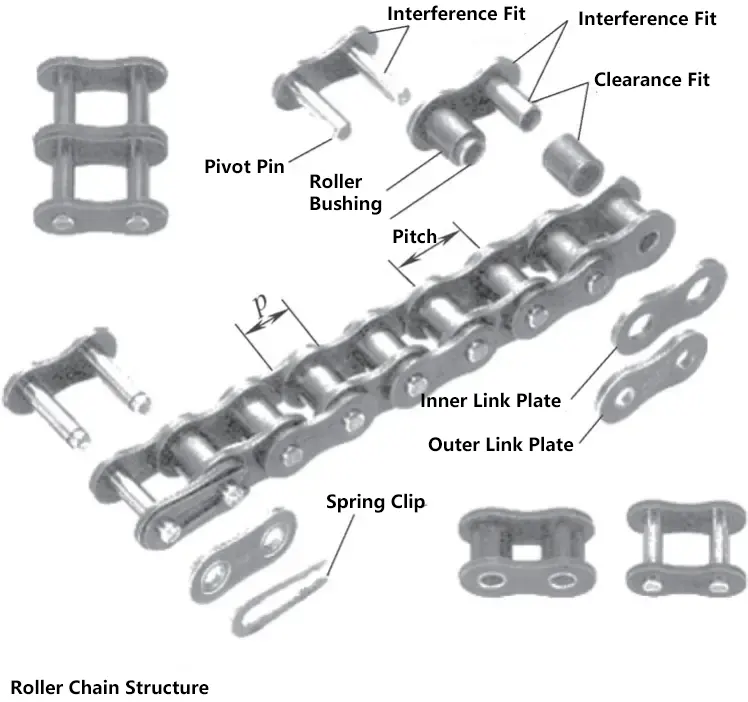

(1) ローラーチェーンの構造

ローラーチェーンは、インナープレート、アウタープレート、ピン、ブッシュ、ローラーで構成されている。アウタープレートはピンに固定され、インナープレートはブッシュに固定され、ローラーはブッシュとピンの両方に対して回転することができます。従って、チェーンとスプロケットの噛み合いは主に転がり摩擦である。

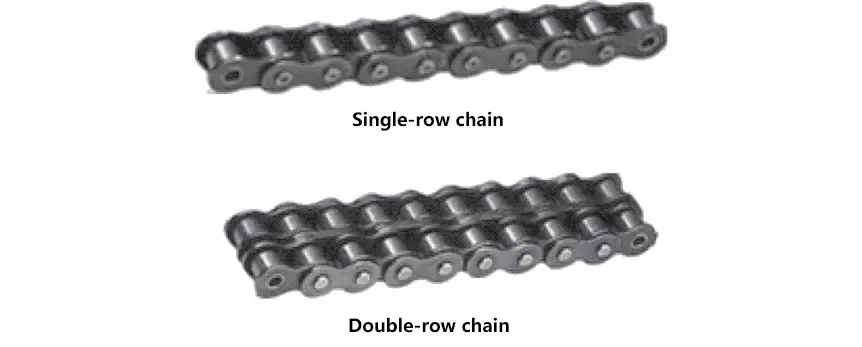

(2) ローラーチェーンの分類

シングルストランドチェーンとマルチストランドチェーンに分類される。ローラーチェーンはシングルストランドとマルチストランドの並列使用があり、マルチストランドの並列使用の方がより大きなパワーを伝達できる。

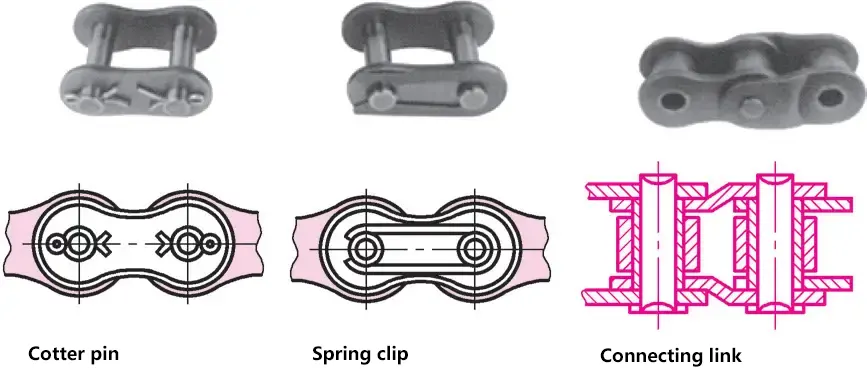

(3) ローラー・チェーンの連結方法

チェーンの長さはリンクの数で表される。偶数リンクの場合、内側プレートと外側プレートが交互に配置され、ジョイント部分はコッターピンまたはスプリングクリップで接続される。奇数リンクの場合は、接続にトランジション・リンクが必要となる。トランジション・リンクは製造が複雑で、応力条件も悪いため、可能であれば製造上避けるべきであり、実用上は偶数リンクが使用されるべきである。

6.ローラーチェーンの主なパラメーター

(1) ピッチ p

隣接する2本のリンクピンの中心間の理論上の距離。

(2) チェーン・リンクの総数 L p

チェーン全体のリンクの総数をLp .マルチストランドチェーンはシングルストランドチェーンとして計算される。

(3) チェーンの全長 l

チェーンの全長lは、リンク数Lp とピッチp、すなわちl=Lp p.

(4) ストランド間隔 pt

二本鎖または多本鎖の隣接する鎖の中心面間の距離。

7.ローラーチェーン型番

ローラーチェーンは規格化されており、AシリーズとBシリーズに分けられ、Aシリーズは設計用、Bシリーズはメンテナンス用となっている。Aシリーズの方が一般的に使用されています。ローラーチェーンの型番は、チェーン番号+シリーズコードAまたはBで表されます。

チェーン番号 - ストランド数 - チェーンリンク総数 標準番号

例:08B-2-80 GB/T 1243-2006は、チェーン番号08B、2ストランド、80リンクのローラーチェーンを示す。ローラーチェーンのパラメータは、関連規格に記載されています。

VIII.摩擦ホイール駆動

1.摩擦ホイール駆動の動作原理

摩擦輪駆動は、2つの摩擦輪を押し付け合い、2つの車輪が直接接触することで発生する摩擦力を利用して運動と動力を伝達する。外筒式と内筒式に分類される。

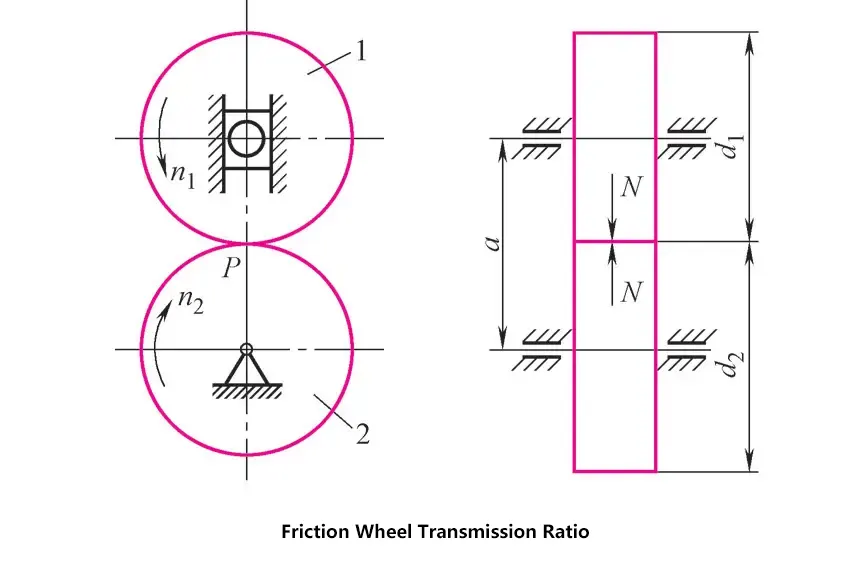

2.摩擦輪駆動の変速比

駆動輪1と従動輪2が押し付けられると、接触点Pに押し付け力が発生し、駆動輪1が反時計回りに回転すると、摩擦力によって従動輪2は時計回りに回転する。スリップがなければ、接点Pにおける両輪の周速は等しく、すなわちv 1 =v 2 (m/s)。

なぜなら

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

従って

i12=n1/n2=D2/D1

どこ

- i12 - 2つの摩擦輪の変速比;

- n1 , n2 - 駆動輪と従動輪の回転速度(r/min);

- D1 , D2 - 駆動輪と従動輪の直径(mm)。

3.摩擦ホイール駆動の種類

2つの車輪軸の相対位置に基づいて、摩擦ホイール駆動は平行軸と交差軸の2つのタイプに分類することができます。

(1) 平行軸

円筒形摩擦ホイールと溝形摩擦ホイールを含む。

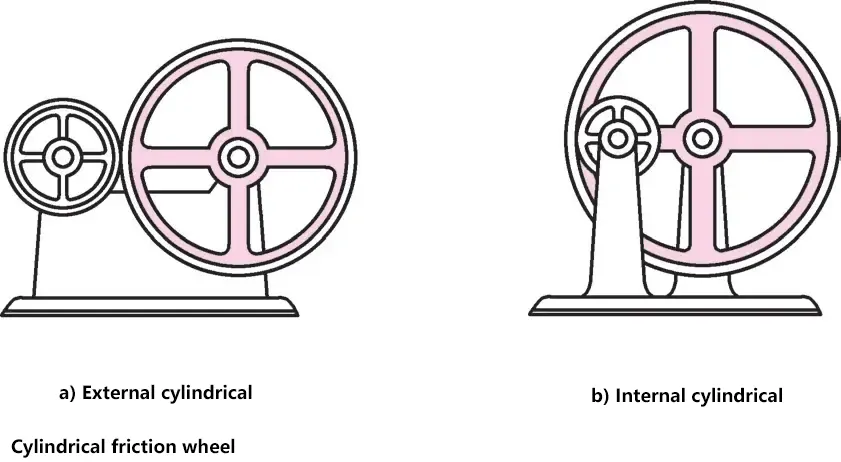

1) 円筒形摩擦ホイール。

シンプルな構造、製造が容易、高い押圧力、外部と内部のタイプに分かれています。計器調整装置などの低電力伝送に使用される。

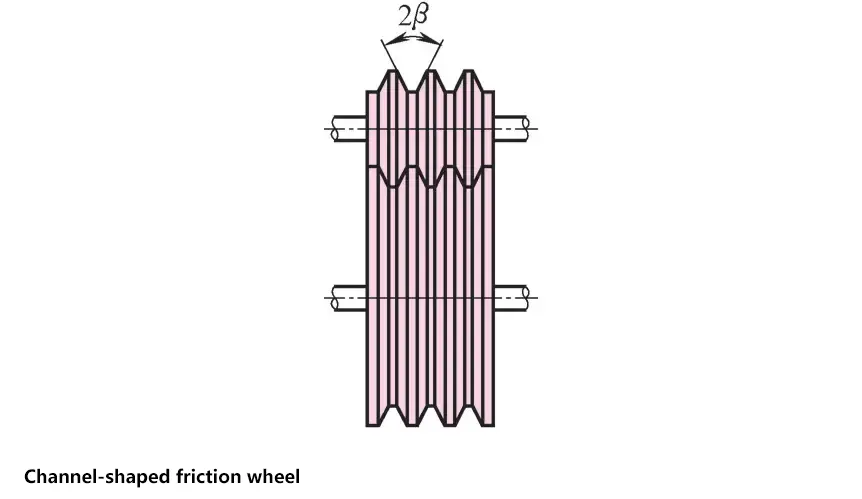

2) 溝付き摩擦ホイール。

溝角度が2βの場合、側面接触となり、同じ押し付け力で接線方向の摩擦力を増加させることができ、伝達力を向上させることができる。しかし、発熱・摩耗しやすく、伝達効率が低く、製造精度や取り付け精度が要求される。旋盤駆動システムなどの機構に適している。

(2) 交差軸

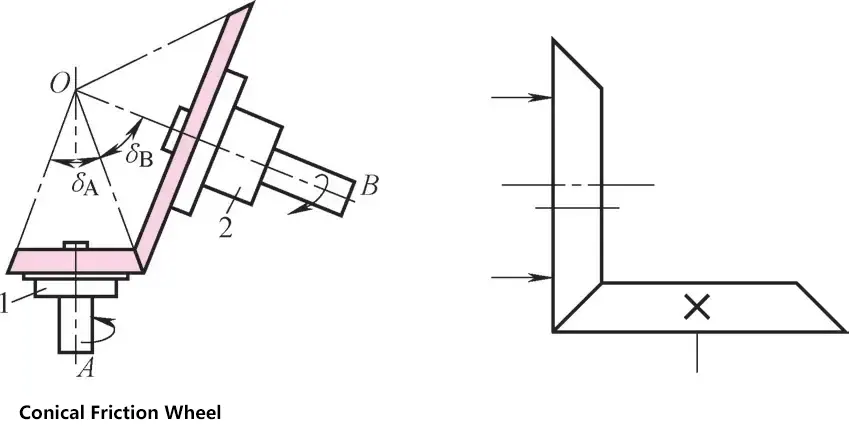

円錐形摩擦ホイールと面摩擦ホイールを含む。

1) 円錐形の摩擦ホイール。

設計と設置の際には、軸の相対位置が正しく、コーンの先端が一致する必要があります。垂直でも非垂直でもよい。高出力フリクションプレスでよく使用される。

2) フェイスフリクションホイール。

シンプルな構造で、製造が容易で、押し付け力が強い。加熱しやすく、摩耗しやすく、効率が低い。加工と設置の要求が高い。円筒形と円錐形の摩擦ホイールに分けられる。摩擦プレスや同様の用途に使用される。

4.摩擦ホイール駆動の特徴

- シンプルな構造で製造が容易。

- 過負荷時にスリップし、部品を保護。

- 連続的で滑らかな無段変速を容易に実現し、幅広い用途に対応。

- 運転中にスライディングが発生し、変速効率が低下し、正確な変速比を維持できなくなる。

- 構造寸法が大きく、シャフトやベアリングにかかる負荷が大きく、過負荷や衝撃に耐える能力が低いため、低出力伝達の用途にしか適さない。

IX.ベルトドライブ

ベルトドライブは、2つのシャフト間でトルクを伝達するために摩擦接続を使用します。

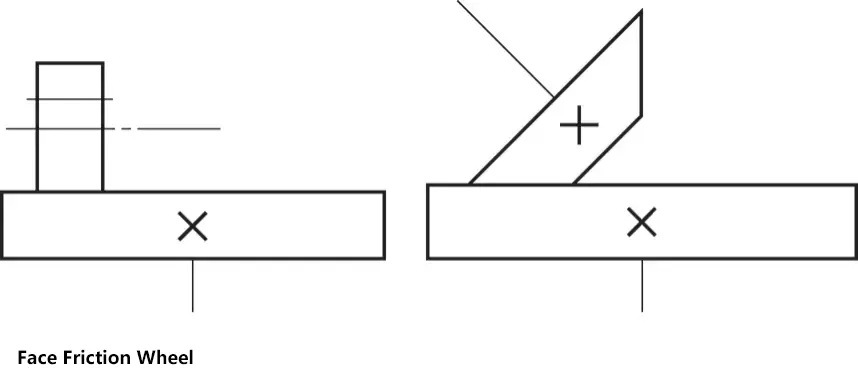

1.ベルトドライブの種類

ベルトドライブはベルトとプーリーで構成され、摩擦ドライブと噛み合いドライブに分類される。

摩擦駆動用ベルトの主な種類は、平ベルト、Vベルト、丸ベルト、マルチVベルトであり、噛み合い駆動用ベルトはシンクロナス・タイミングベルトである。

2.フラットベルト駆動

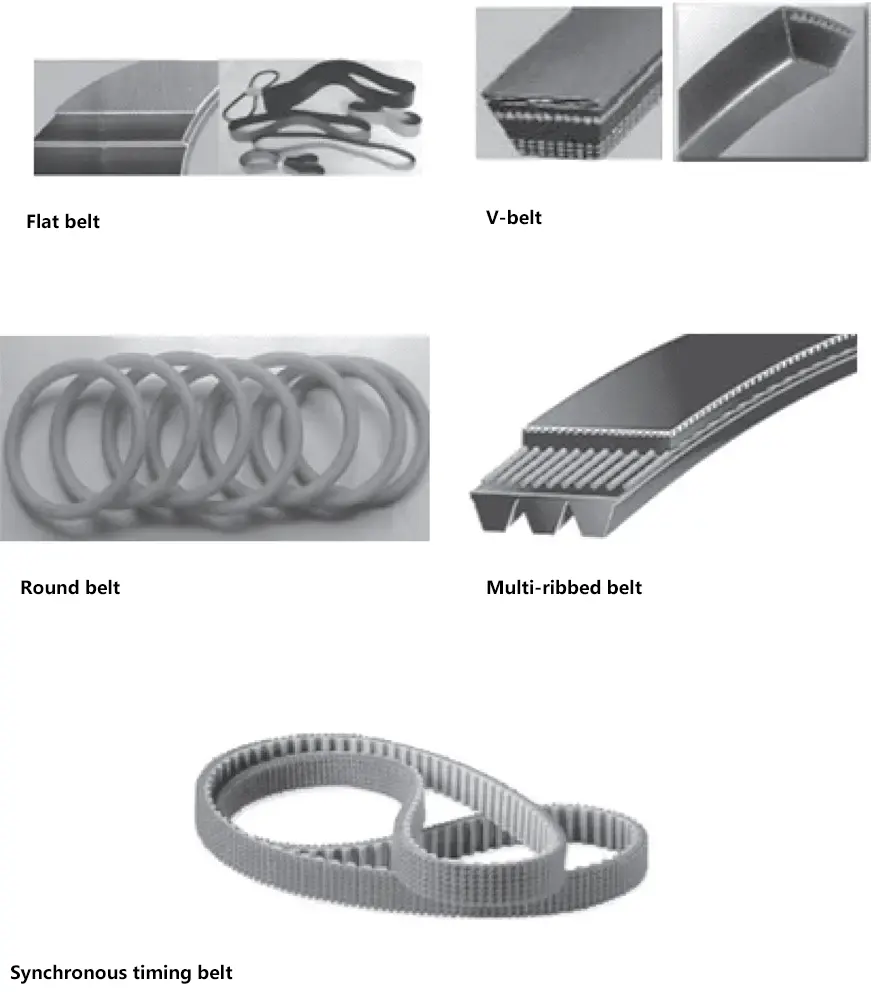

(1) 平ベルト・ドライブの形式

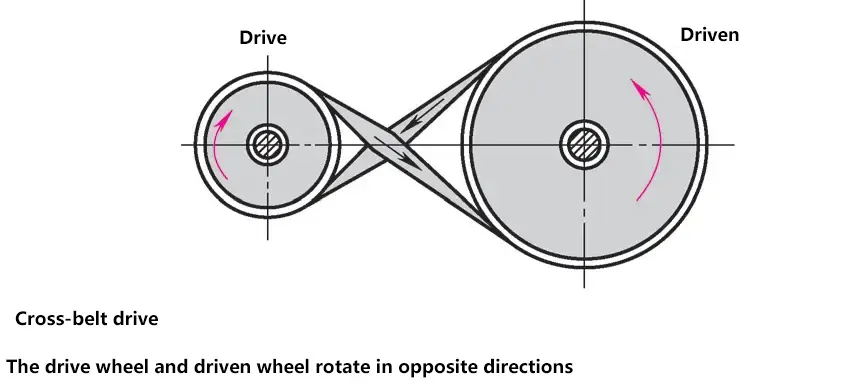

オープン型、クロス型、セミクロス型、アングルドライブ型がある。

- オープンタイプ。2つの車輪の車軸が平行で、2つの車輪幅の対称面が一致し、同じ方向に回転する。

- クロスタイプ。2つの車輪の車軸が平行で、2つの車輪幅の対称面が一致し、反対方向に回転する。

- セミクロスタイプ。2つの車輪の車軸が空間的に斜めになっており、斜めの角度は一般的に90°である。

- アングル・ドライブ。プーリーの軸が交差する。

(2) 平ベルトの種類

平ベルトの主な種類には、帆布芯平ベルト、織平ベルト、ナイロンラミネート複合平ベルトなどがある。

1) 帆布芯の平ベルト。

ラバーコーティングされたキャンバスを多層に貼り合わせたもので、オープンエッジとラップエッジがある。引張強度が高く、耐熱性、耐油性に劣る。中心距離の大きいトランスミッションに使用される。

2) 織り平ベルト。

綿織物ベルト、ウール織物ベルト、ステッチ入り綿織物ベルトのほか、絹織物、麻織物、ナイロン織物ベルトなどの高速伝動用ベルトがある。ベルトの表面はゴムでコーティングされているものとコーティングされていないものがある。柔軟性に優れ、動力伝達率が低く、緩みやすい。中・小動力伝達用。

3) ナイロンラミネート複合平ベルト。

耐荷重層はナイロンシート(単層または多層)でできており、作業面にはクロムなめし革、ラバーコーティングされたキャンバス地、または特殊な布地が接着されている。強度が高く、摩擦係数が大きく、柔軟性に優れ、緩みにくい。ハイパワートランスミッションに使用され、薄型タイプは高速トランスミッションに使用できる。

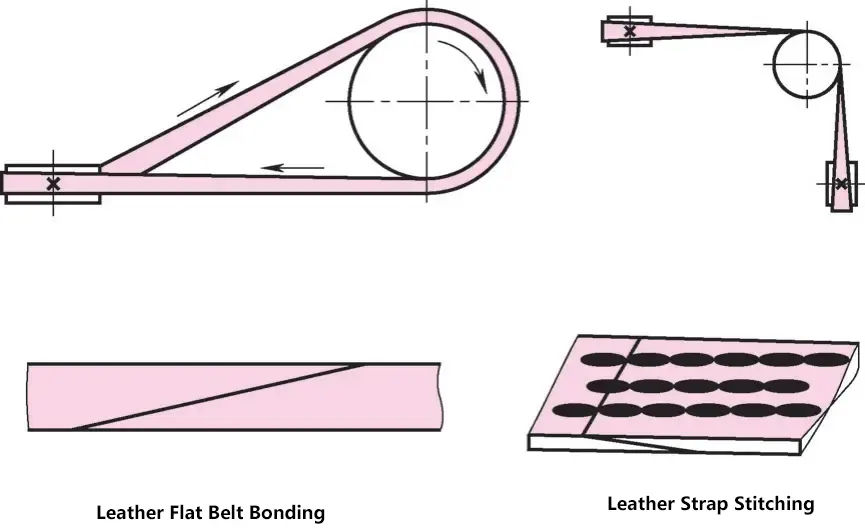

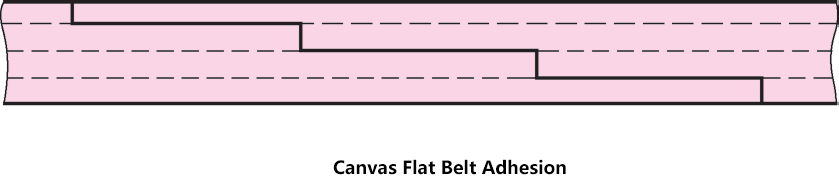

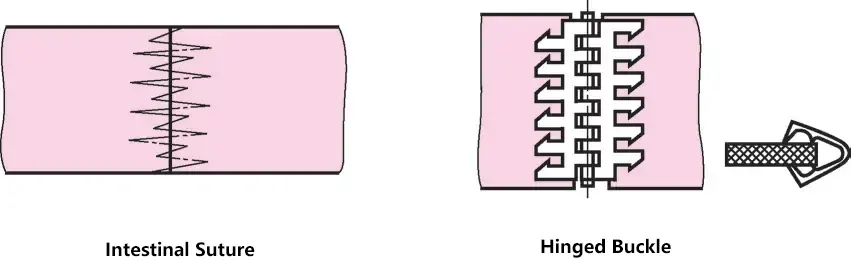

(3) 平ベルトの接合方法

レザーフラットベルトの接着、レザーレースステッチ、キャンバスフラットベルトの接着、ガットストリングステッチ、ヒンジベルトファスナーなど。

(4) 平ベルトドライブの特性と用途

伝動時の衝撃が少なく、高速運転が可能である。伝動速度が速い場合(v≥25m/s)には、軽くて薄い高速平ベルトを使用することができる。低出力伝動には、織物平ベルトを使用することができる。高出力伝動には、ナイロンシートまたはポリエステルコードを耐荷重層とし、クロムなめし革またはゴム被覆キャンバスを作業面に使用したシームレス複合ベルトを使用する。

ヒンジバックルベルトは、より大きなパワーを伝達するが、伝達速度は低い。高速では強い振動が発生する。

(5) 平ベルト・トランスミッションのパラメータ

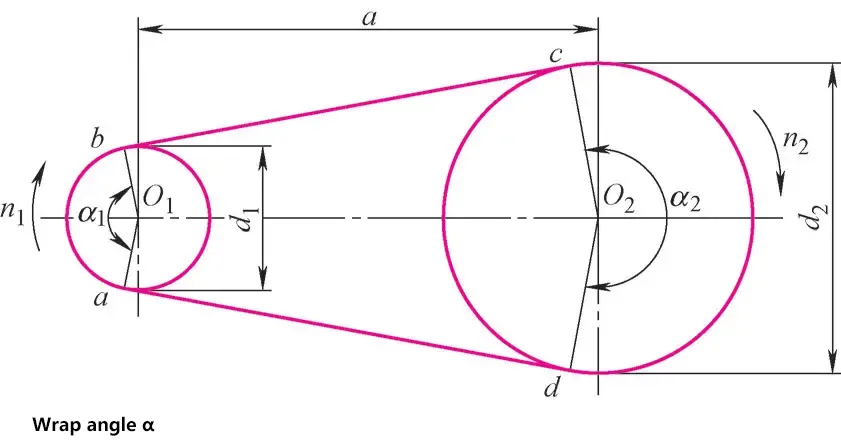

1) ラップ角α。

ベルトとプーリーの接触弧に対応する中心角。ラップ角の大きさは、ベルトとプーリーのリム面との接触弧の長さを反映し、接触面間の摩擦に関係する。ラップ角が小さすぎるとスリップが発生する。

ラップ角の計算:

- オープン・トランスミッション:α 1 =180°-(d2 -d1 )/a×57.3°

- クロス・トランスミッション:α 1 =180°-(d2 +d1 )/a×57.3°

- セミクロスミッション:α 1 =180°+d1/a×57.3°

- 平ベルト伝動では、巻き付け角αは一般に≧150°であることが要求される。

どこ

- d 1 , d 2 - 大小のプーリーの直径(mm);

- a - 2つのプーリー間の中心距離(mm)。

2) ベルトの長さL。

平ベルト長は平ベルトの内周長である。実用上、ベルト長の計算は、プーリにかかる平ベルトの張力、たるみ量、平ベルトの継ぎ目長さも考慮する必要があります。

ベルトの長さLの計算:

- オープン伝送:L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- クロス伝送:L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- セミクロスミッションL=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) トランスミッション比 i.

伝動における弾性スリップを考慮せずに平ベルト伝動比を計算する場合。プーリーの巻き付け角度とベルト中心距離が小さいという制約から、平ベルト変速機の変速比は一般的にi≦5となる。

トランスミッション比の計算 i:

i12=n1/n2=d2/d1

どこ

- d1 , d2 - 大小ベルトプーリーの直径(mm);

- n1 , n2 - 大小ベルトプーリーの回転速度(r/min)。

4) 中心距離 a.

ベルトが張られているときの2つのプーリーの車軸間の距離は、中心距離と呼ばれる。

中心距離aの計算

オープン・トランスミッションの実際の中心距離:

a=A+√(A2-B)

どこ

A=L/4-π(d1 +d2 )/8、B=(d2 -d1 ) 2 /8

3.Vベルト・トランスミッション

(1) Vベルトの構造と規格

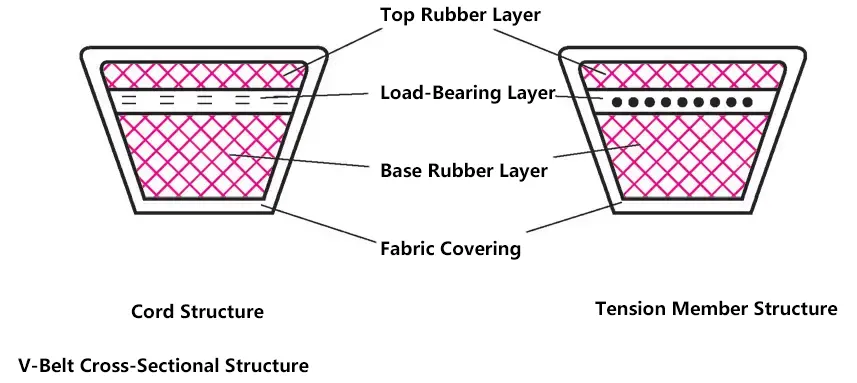

1) Vベルトの構造。

一般的に使用されているVベルトの断面構造は、キャンバス構造とコード構造に分けられ、上部ゴム、耐荷重層、下部ゴム、カバーファブリック層の4つの部分から構成されている。カバー布材料は帆布で、Vベルトの保護層である。上下のゴム材料はゴムで、上のゴムは伸ばすことができ、下のゴムは圧縮することができる。耐荷重層は主に引張力を負担する。

2) Vベルトの規格。

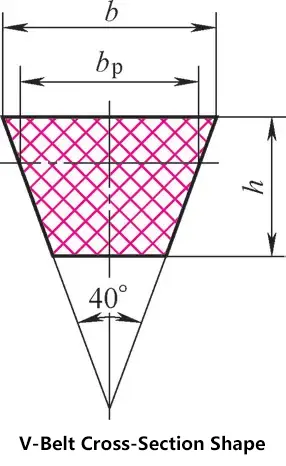

Vベルトは標準化されている。一般的に使用されているVベルトには、主にレギュラーVベルト、ナローVベルト、ワイドVベルト、ハーフワイドVベルトがあり、いずれもくさび角αは40°である。レギュラーVベルトが最も広く使われている。

GB/T11544-2012は7種類のレギュラーVベルトを規定している:コード構造には4種類しかない:Z、A、B、C。

レギュラーVベルトの断面寸法

| タイプ | ピッチ幅 b p /mm | トップ幅 b/mm | 高さ h/mm | ウェッジ角α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) 基準長さ Ld Vベルトの。

Vベルトは継ぎ目のないループベルトである。所定の張力下で一定の長さと幅を保つ繊維層は、ニュートラル層と呼ばれる。ニュートラル層に沿って測定した長さをピッチ長L d 基準長または公称長とも呼ばれる。

Vベルトの表示は、種類、基準長さ、規格番号の3つの部分からなる。

VベルトのマーキングB1560GB/T11544-2012は、基準長さ1560mmのBタイプVベルトを示す。

Vベルトの種類と長さシリーズ(単位:mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

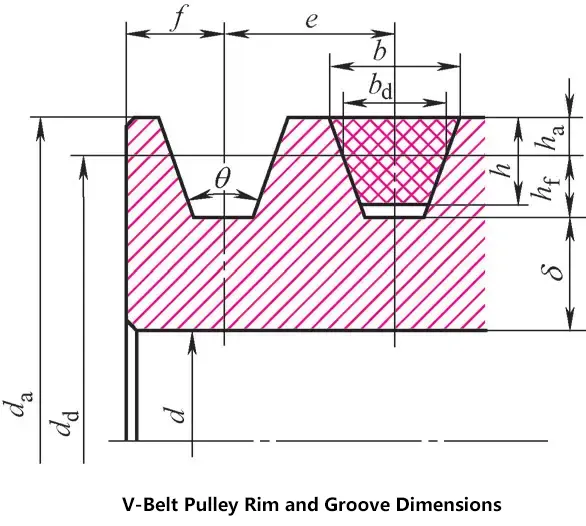

(2) Vベルトプーリの構造と材質

1) Vベルトプーリーの構造。

Vベルトプーリーの構造は通常、リム、ハブ、スポークからなる。リムは伝動ベルトを取り付けるためのもので、リムにはベルトの種類と番号に対応した溝がある。

Vベルトプーリーは、製造が容易で、軽量で、均等に配置され、取り付け時の位置合わせが容易で、鋳造や溶接時に誘発される応力が最小でなければなりません。

Vベルトプーリーのリムと溝の寸法(単位:mm)

| 項目 | シンボル | Y | Z | A | B | C | D | |

| 基準幅 | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| 基準線より上の溝の深さ | hアーミン | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| 基準線より下の溝の深さ | hフミン | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| 溝間隔 | エクステンド | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| 溝端距離 | f分 | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| 最小リム厚 | δ分 | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| フィレット半径 | r1 | 0.2~0.5 | ||||||

| プーリー幅 | B | B=(z-1)e+2f z-溝の数 | ||||||

| 外径 | da | da=dd+2ha | ||||||

| 溝角度 θ | 32° | 対応 参照 直径 dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| 限界偏差 | ±30′ | |||||||

Vベルトプーリーの構造

2) Vベルトプーリーの材質。

Vベルトプーリの材質は、Vベルトプーリの直径や速度によって選択されます。

Vベルトプーリーの材質

| Vベルトプーリー材質 | HT150、HT200 | HT200、スチール製プーリー | 鋼板溶接タイプ | プラスチック製プーリー | アルミニウム合金製プーリー |

| 使用範囲 | v≦30m/s | v>30m/s | d≥500mm | 低速トランスミッション、低出力トランスミッション、v<15m/s | 高速トランスミッション |

(3) Vベルト・トランスミッションの特性と用途

利点簡単な構造、低い設置精度、簡単なメンテナンス、過負荷の場合、ベルトはプーリー上で滑り、安全保護を提供します。欠点:ベルトに弾性があり、弾性スライディングが存在し、変速比が不正確である。

アプリケーションのシナリオスムーズな伝送が必要な状況、正確な伝送比が要求されない状況、または中・小出力かつ中心距離が大きい場合。

X.油圧および空気圧トランスミッション

1.油圧トランスミッション

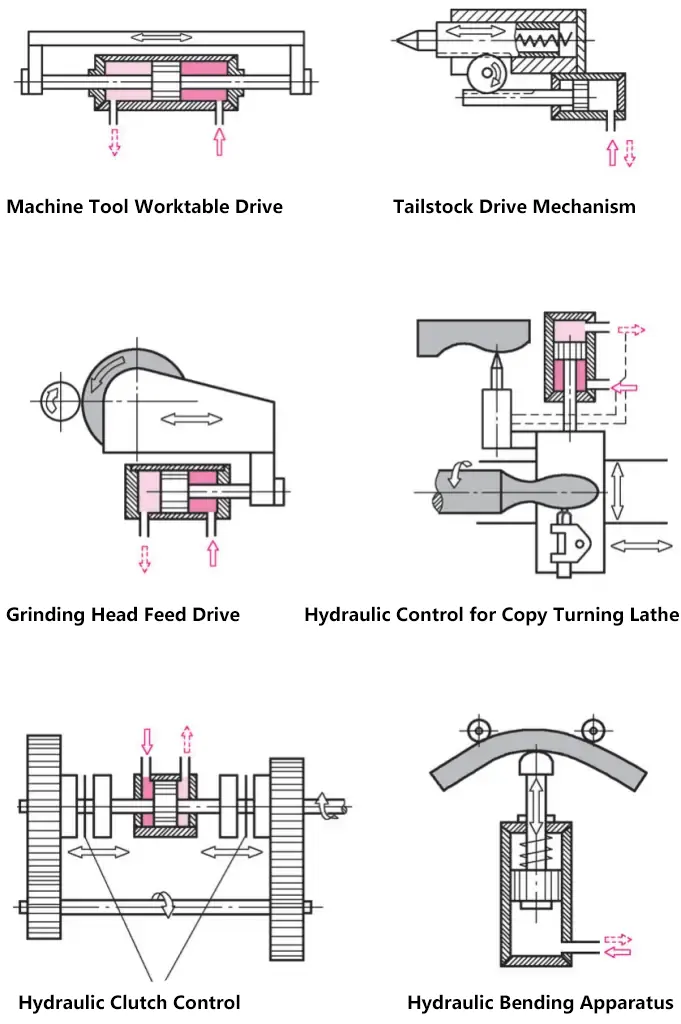

油圧トランスミッションは、液体を作動媒体とするトランスミッションの一種で、液体の圧力エネルギーを利用して動力の伝達や制御を行う。

(1) 油圧トランスミッションの特性と用途

利点機械式や電気式の変速機と比べ、油圧式変速機はコンパクトな構造、高い伝達力、正確な位置決め、滑らかな動き、簡単な自動化、良好な部品潤滑、長い耐用年数を持っています。

短所伝達効率が比較的低い、長距離伝達には適さない、高温または低温条件下での作業には適さない、油圧部品に対する要求精度が高い、コストが高い、など。

用途機械産業、冶金産業、石油産業、エンジニアリング建設、造船、軍事、航空、航空宇宙、その他の産業部門。

(2) 油圧トランスミッションの作動原理と油圧トランスミッションシステムの構成

油圧システムは、油圧ポンプを使って原動機の機械エネルギーを流体の圧力エネルギーに変換する。流体の圧力エネルギーの変化を通じて、エネルギーを伝達する。さまざまな制御バルブやパイプラインを経由して伝達された後、油圧シリンダや油圧モータなどの油圧アクチュエータを使用して流体の圧力エネルギーを機械的エネルギーに変換し、それによって作動機構を駆動して直線往復運動や回転運動を実現する。

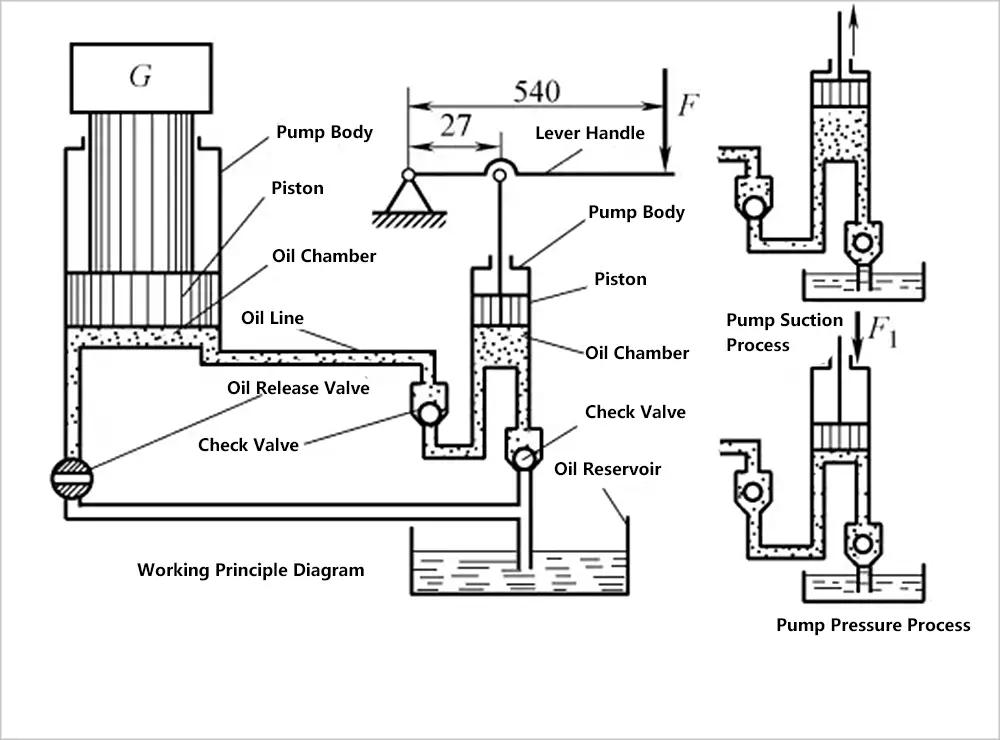

使用される流体は作動媒体と呼ばれ、一般に鉱油であり、機械式トランスミッションにおけるベルト、チェーン、ギヤのような伝達要素と同様の働きをする。油圧ポンプは流体を供給して圧力を発生させるために使用され、油圧シリンダは直線運動を得るために使用され、油圧モータは回転運動を得るために使用される。以下は油圧ジャッキの概略図である。

2) 構成 油圧トランスミッションシステム

シンプルで完全な油圧トランスミッションシステムは、次の4つの部分から構成される:

- パワーエレメント(油圧ポンプ)。加圧された油を油圧システムに供給し、システムの動力源として機能する。

- 作動要素(油圧シリンダーまたはモーター)。その機能は、加圧された油の作用下で外部作業を行うことである。

- 制御エレメント。リリーフバルブ、スロットルバルブ、方向制御バルブなど。これらの機能は、システムの圧力、流量、方向をそれぞれ制御し、アクチュエーションエレメントの力、速度、運動方向の要求を満たすことである。

- 補助要素。オイルタンク、パイプ、パイプ継手、フィルター、アキュムレーターなど。

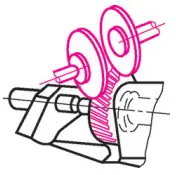

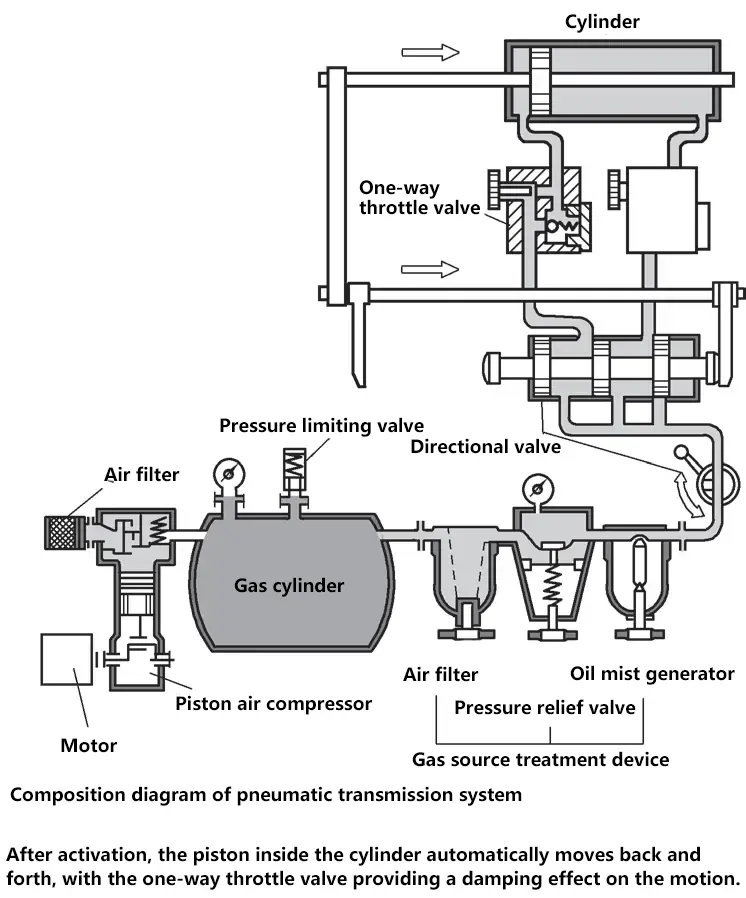

2.空気圧トランスミッション

空気圧トランスミッションは、圧縮空気を作動媒体として使用し、空気圧をエネルギー伝達に利用するトランスミッションの一形態である。自転車や自動車のタイヤの空気入れ、自動車の塗装など、生産や日常生活で広く使われている。

(1) 空圧伝送システムの基本構成

空気圧トランスミッションシステムは、空気源装置、作動部品、制御部品、補助部品の4つの部品から構成される。

空気圧トランスミッションシステムの構成

| 名称 | 機能 | 例 |

| 空気源装置 | 原動機(電動機、エンジン)から供給される機械エネルギーを気体の圧力エネルギーに変換し、各種空気圧機器にエネルギーを供給する。 | エアーコンプレッサー |

| 作動部品 | ガス圧エネルギーを機械的エネルギーに変換し、作動部品に送る | 各種空圧シリンダー |

| 制御部品 | 圧縮空気の圧力、流量、流れ方向、および作動部品の動作シーケンスを制御し、作動部品が所定の動作パターンを完了するようにする。 | 圧力弁、流量弁、方向弁などの各種バルブ |

| 補助コンポーネント | 圧縮空気の浄化、潤滑、静音化、部品の接続を行い、信頼性、安定性、長寿命を維持する上で非常に重要な役割を果たします。 空気圧システムの作動 | 各種フィルター、ドライヤー、ルブリケーター、サイレンサー、配管部品 |

空気圧トランスミッションシステムがオンになると、シリンダー内のピストンが自動的に前後に動き、一方通行のスロットルバルブが動きに減衰効果を与える。

(2) 空気圧トランスミッションの特徴

機械式、電気式、油圧式トランスミッションに比べ、空気圧トランスミッションには次のような特徴がある。

メリット

- 作動媒体は空気で、エネルギーを節約でき、使用後は環境を汚染することなく大気中に排出できる。

- 空気の特性は温度の影響を受けにくく、高温でも機能し、燃焼や爆発を起こさない。

- 空気は流動性がよく、集中供給や長距離輸送に便利である。

- 空気圧トランスミッションは、迅速な動作、高速応答、空気圧コンポーネントの高い信頼性、および長寿命を持っています。

- 空気圧伝送装置は構造が簡単で、コストが低く、標準化、連続化、普遍化が容易である。

デメリット

- 空気は圧縮性が高く、その結果、システム作用の安定性が悪くなる。

- 作動圧力は比較的低く(一般的に0.3~1MPa)、大きな出力力やトルクを得ることは難しい。

- 騒音は比較的大きく、排気にはサイレンサーが必要だ。

(3) 空気圧トランスミッション技術の応用

1) マテリアルハンドリング機器。

クランプ、搬送、位置決め、方向付け、材料の流れの分配など。

2) 一般的な用途

例えば、包装、充填、測定、ロック、シャフト駆動、材料搬送、部品オリエンテーション、部品ソート、部品スタック、部品スタンプまたは成形マーキング、ドア制御など。

3) 素材加工。

ドリル加工、旋盤加工、フライス加工、のこぎり加工、研削加工、仕上げ加工など。

次の図は、貨物の自動積み下ろしと空気圧マニピュレーターに使用される空気圧トランスミッションシステムの例である。