1.パイプを自由に曲げる新技術

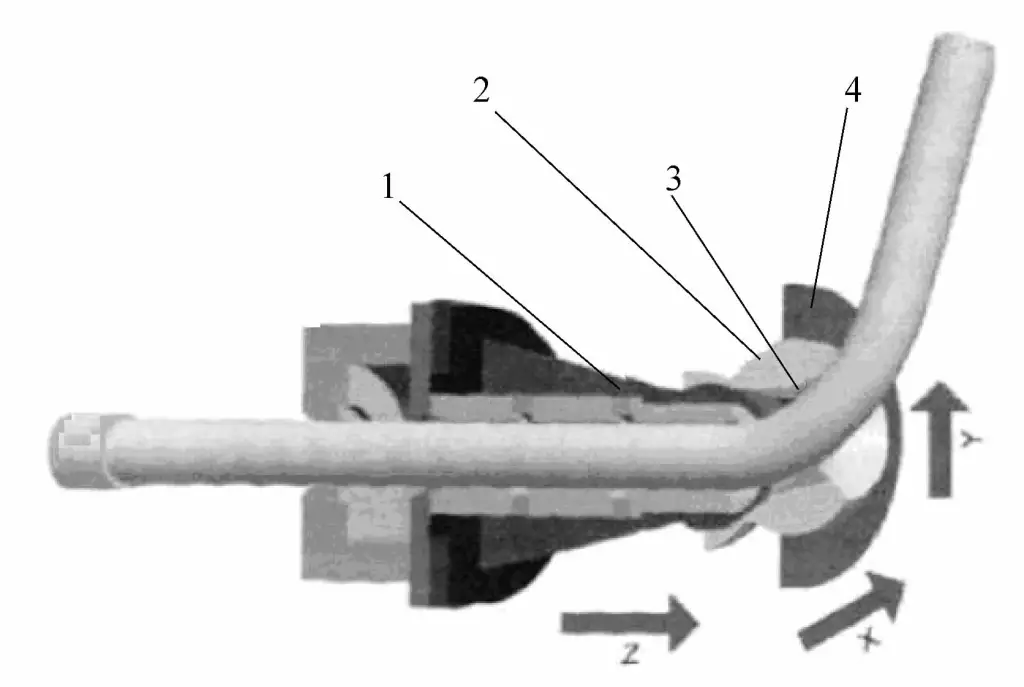

パイプを自由に曲げる新技術は、主に自動車産業で使用されている。その原理を図 4-87 に示す。曲げ加工は主にガイド金型と曲げ金型を通るZ方向の送りによって完了し、曲げ金型はボールベアリングを介してガイド金型に連結されている。パイプの曲げ加工中は、ACサーボモータを通してボールベアリングのX方向とY方向を変えるだけでよい。

1-ガイドモールド

2-曲げ金型

3-セラミックまたは超硬チップ

4ボールベアリング

自由曲げ加工は、曲げ速度が速く、多段曲げやわずかな移行部のあるスパイラル曲げの場合でも、管を再度クランプする必要がなく、特注の曲げ形状に合わせて完全に成形できるなど、多くの利点がある。さらに、特にプロファイルやチューブの曲げ加工に適しているため、自由曲げ加工は自動車部品の製造により適している。 曲げ部品.

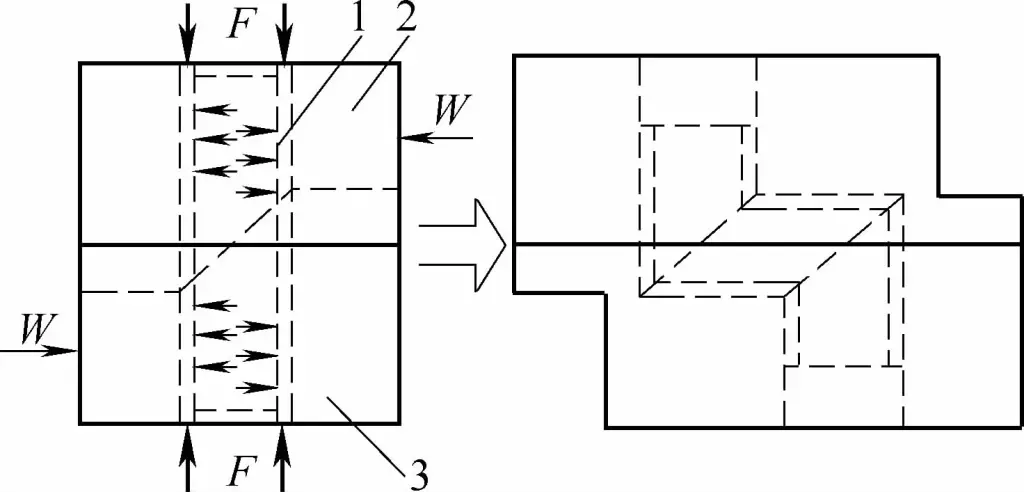

2.ゼロ半径曲げ加工

空調機器や給湯機器などの熱交換器を製造する場合、配管スペースの制約から、できるだけ小型の熱交換器が望まれる。 曲げ半径 を可能にしている。近年、曲げ加工と油圧を組み合わせた曲げ半径ゼロの曲げ加工が開発されている。図4-88に示すように、金型は上型2と下型3からなる。上型と下型に鋼管を挿入し、鋼管内部に内圧Pをかけ、スラストWの作用で上型と下型が相対的に移動し、鋼管をゼロ半径曲げ加工する。

1-チューブブランク

2-上型

3-下型

曲げ変形時の局部破断を防止するため、鋼管の両端に圧力Fを加える。適切な内圧P、圧力F、および金型移動力Wを選択することは、鋼管の曲げ変形中に欠陥が発生する可能性を低減する上で有益である。 チューブ曲げ その結果、高品質の曲げ管を得ることができる。

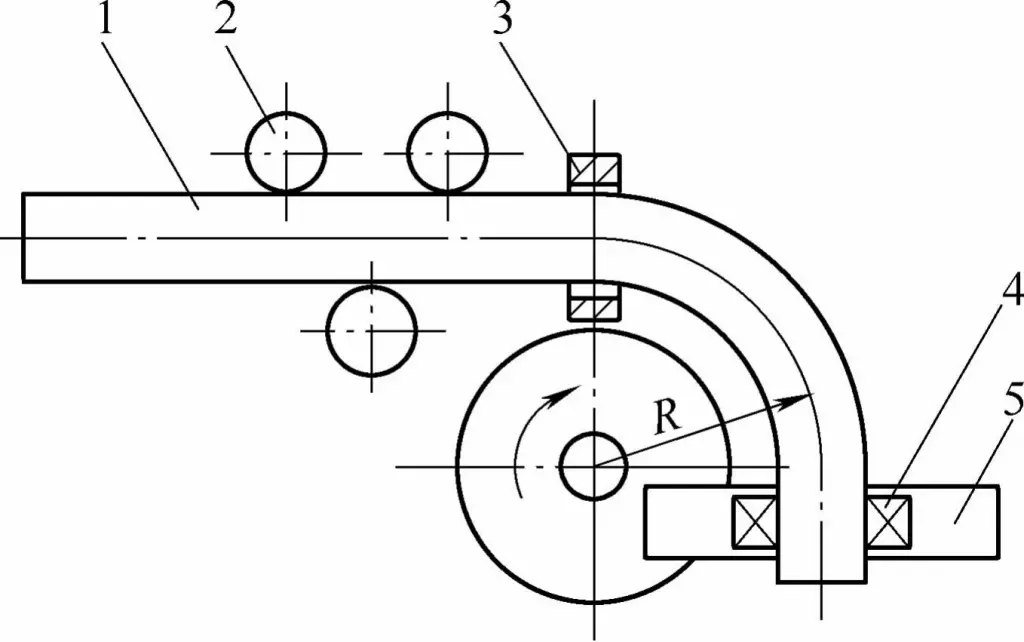

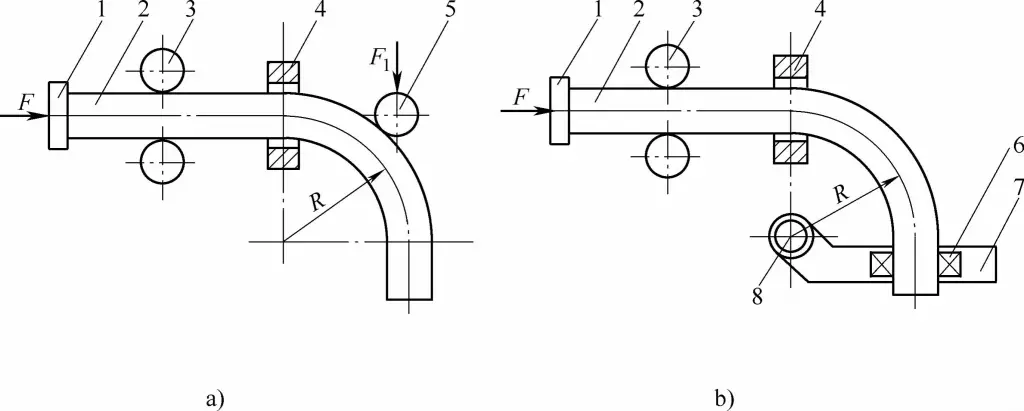

3.中周波誘導熱間曲げ加工

中周波曲げ加工と火炎曲げ加工は、加熱、曲げ、冷却の連続工程で、熱間曲げ加工に属する。中周波曲げ加工は、パイプブランクの周囲に中周波誘導コイルを配置し、中周波誘導電流に頼ってパイプブランクを局部的に必要な高温まで加熱し、加熱された部分を曲げ加工し、曲げ加工後直ちに水を噴霧して冷却することにより、必要な曲げ加工を施したパイプ継手を得るものである。

中周波曲げ加工には、中周波誘導電気曲げ機のような専用の設備が必要である。曲げ機による曲げトルクのかけ方の違いにより、引き曲げと押し曲げに分けられる(図4-89、図4-90参照)。

1-パイプブランク

2-サポートローラー

3-誘導コイル

4クランプ

5-スイングアーム

1-スラストバッフル

2パイプブランク

3-サポートローラー

4誘導コイル

5トップローラー

6-チャック

7スイングアーム

8シャフト

4.熱応力曲げ加工

熱応力曲げ加工は、ワーク内部の不均一な温度分布によって発生する熱応力を利用してワークを変形させる特殊な成形方法です。外力がかからず、金型が不要で、現場での作業が容易という利点がある。熱応力を発生させる方法としては、ワークの局部加熱や冷却が一般的である。加熱方法には、火炎による局部加熱と加熱炉による全体加熱があり、冷却方法には、空冷、水噴霧冷却、浸漬冷却がある。

採用する具体的な方法は、実際の加工条件とワークの特性に応じて選択する必要がある。北京電気機械技術研究所は、パイプの熱応力曲げ加工に関する関連研究を行い、より優れた曲げ効果を実現できる、炉内での全体加熱後に浸漬冷却を行う方式を考案した。この方式では、まずパイプ全体を一定の高温に加熱した後、一定の速度で水平に水中に浸漬する。パイプが完全に冷却された後、最後に水に浸された側に向かって曲がります。

5.レーザーフォーミング曲げ加工

レーザー曲げ加工は、レーザービームが材料表面に照射されたときに形成される内部の不均一な熱応力場を利用して材料成形を行う新しい技術である。レーザーの本質 曲げ成形 この技術は、材料の熱膨張と熱収縮の特性に基づいており、加熱パラメータを変化させて適切な温度分布を得ることで、材料内部に発生する熱応力の大きさと方向を制御し、材料の塑性変形を所定の方向に進展させ、最終的に成形方法に必要な変形サイズを生成します。

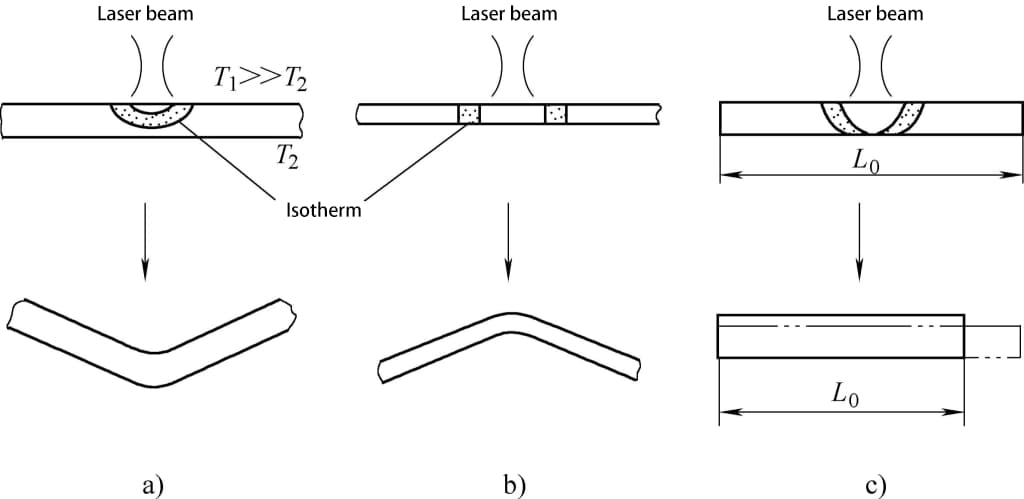

その変形メカニズムは非常に複雑で、多くの場合、いくつかのメカニズムが混在している。現在、国内外の多くの学者がレーザー熱成形の具体的なメカニズムについて多くの研究を行っており、図4-91に示すように、主な変形メカニズムは3つ、すなわち温度勾配メカニズム(TGM)、座屈メカニズム(BM)、動揺メカニズム(UM)に要約できる。

a) 温度勾配のメカニズム

b) 座屈メカニズム

c) 動揺メカニズム

レーザーで曲げチューブを成形する場合、次のように調整する。 レーザー加工パラメーター 適切な走査軌道を選択することで、あらゆる形状の曲げチューブを成形することができる。その大きな利点は以下の通りである:

1)金型レス成形、短い生産サイクル、高い柔軟性、特に大型部品の小ロット生産に適しています。

2)非接触成形、変形部分は外力を受けず、塵リバウンド変形やその他の関連する問題を生じない。

3) 熱間状態成形に属し、複数回の走査によって全変形が蓄積されるため、常温では変形しにくい材料を成形できる。

レーザー加工は、ワークピースとレーザービームの間に接触する機械的作用がないフレキシブルな製造方法であり、ワークピースから材料を直接除去して部品形状を形成することができる直接法であり、高精度を維持し、加工プロセス全体を自動化することができる。レーザー加工は、硬質合金、チタン合金、ニッケル合金などの難加工材料の成形に適しており、マイクロメカニカル加工が可能である。

以上のような利点から、レーザー加工は現在、次のような分野で広く使われている。 レーザー切断レーザー溶接、レーザーマーキング、レーザー表面改質処理、レーザー穴あけ、および他の側面。レーザー加工技術の継続的な発展に伴い、レーザー加工の高い柔軟性、広い適用性、および強力な浸透は、いくつかの伝統的な技術にレーザー技術を導入するために競争している多くの学者から大きな関心を集めている。