I.深絞り力

深絞り力は、深絞り部品に必要なプレスのトン数を決定するための重要な基準である。実際の生産では、深絞り力を決定するためにいくつかの経験式が一般的に使用されます。

1.円筒部品の最大深絞り力

(1) 最初の深絞り時の絞り力

Pマックス =πdp1ティーアールmK1

(2) 2回目以降の深絞り時の絞り力

Pマックス =πdp2ティーアールmK2

式中

- d p1 , d p2 -1回目と2回目の深絞り後のワークの直径(mm);

- t-ブランクの厚さ(mm);

- R m -材料の引張強さ(MPa);

- K 1 , K 2 -係数はそれぞれ表1と表2を参照。

表1 係数K 1 円筒部品の最初の深絞り用 (08~15鋼)

| 相対厚さ t/D0 ×100 | 最初の深絞り係数 m1 | |||||||||

| 0.45 | 0.48 | 0.5 | 0.52 | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | 0.8 | |

| 5 | 0.95 | 0.85 | 0.75 | 0.65 | 0.6 | 0.5 | 0.43 | 0.35 | 0.28 | 0.2 |

| 2 | 1.1 | 1 | 0.9 | 0.8 | 0.75 | 0.6 | 0.5 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.1 | 1 | 0.9 | 0.8 | 0.68 | 0.56 | 0.47 | 0.37 | 0.3 | |

| 0.8 | 1.1 | 1 | 0.9 | 0.75 | 0.6 | 0.5 | 0.4 | 0.33 | ||

| 0.5 | 1.1 | 1 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.1 | 0.9 | 0.75 | 0.6 | 0.5 | 0.4 | ||||

| 0.1 | 1.1 | 0.9 | 0.75 | 0.6 | 0.5 | |||||

注:1 パンチ半径rp = (4 ~ 6)tの場合、係数K1は表の値に従って5%増加させる必要がある。

2.その他の材料については、材料の塑性率の変化に応じてルックアップ値を修正する(塑性率が低下すると増加する)。

表2 係数K 2 円筒部品の2回目の深絞り(08~15鋼)の値

| 相対厚さ t/D0 ×100 | 係数 m2 最初の深絞り | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.8 | 0.82 | 0.85 | 0.88 | 0.9 | 0.92 | |

| 5 | 0.85 | 0.7 | 0.6 | 0.5 | 0.42 | 0.32 | 0.28 | 0.2 | 0.15 | 0.12 |

| 2 | 1.1 | 0.9 | 0.75 | 0.6 | 0.52 | 0.42 | 0.32 | 0.25 | 0.2 | 0.14 |

| 1.2 | 1.1 | 0.9 | 0.75 | 0.62 | 0.52 | 0.42 | 0.3 | 0.25 | 0.16 | |

| 0.8 | 1 | 0.82 | 0.7 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.1 | 0.9 | 0.76 | 0.63 | 0.5 | 0.4 | 0.3 | 0.2 | ||

| 0.2 | 1 | 0.85 | 0.7 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.1 | 1 | 0.82 | 0.68 | 0.55 | 0.4 | 0.3 | |||

注:

1.パンチ半径r p = (4~6)t, K 2 表中の値は5%だけ増やす必要がある。

2.係数K 2 第3、4、5深絞り、対応するm n およびt/D 0 ×100の値も同じ表から求められるが、表の大きい方か小さい方かは、中間アニーリング工程があるかどうかで選ぶべきである:

中間アニールなしでのK 2 は大きい方の値(下の値に近い)を取る;

中間アニールでは、K 2 は小さい方の値(上の値に近い)を取る。

3.その他の材料については、材料の塑性率の変化に応じてルックアップ値を修正する(塑性率が低下すると増加する)。

2.フランジ部品の深絞り力

(1) フランジ付き円筒部品の第一絞り力

Pマックス =πdpティーアールmKF

(2) フランジ付き円錐部品および球殻部品の第一最大引抜力

Pマックス =πdKティーアールmKF

式中

- d p -円筒部の直径(mm);

- d K -円錐部分の最小直径(円錐の頂部直径)、または球殻の半径(mm);

- K F -係数、表3を参照。

表3 係数K F フランジ付き引抜部品(08から15鋼)の最初の引抜の値

| dF/dP | 延伸係数 d p /D 0 | ||||||||||

| 0.35 | 0.38 | 0.4 | 0.42 | 0.45 | 0.5 | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | |

| 3 | 1 | 0.9 | 0.83 | 0.75 | 0.68 | 0.56 | 0.45 | 0.37 | 0.3 | 0.23 | 0.18 |

| 2.8 | 1.1 | 1 | 0.9 | 0.83 | 0.75 | 0.62 | 0.5 | 0.42 | 0.34 | 0.26 | 0.2 |

| 2.5 | 1.1 | 1 | 0.9 | 0.82 | 0.7 | 0.56 | 0.46 | 0.37 | 0.3 | 0.22 | |

| 2.2 | 1.1 | 1 | 0.9 | 0.77 | 0. 64 | 0.52 | 0.42 | 0.33 | 0.25 | ||

| 2 | 1.1 | 1 | 0.85 | 0.7 | 0.58 | 0.47 | 0.37 | 0.28 | |||

| 1.8 | 1.1 | 0.95 | 0.8 | 0.65 | 0.53 | 0.43 | 0.33 | ||||

| 1.5 | 1.1 | 0.9 | 0.75 | 0.62 | 0.5 | 0.4 | |||||

| 1.3 | 1 | 0.85 | 0.7 | 0.56 | 0.45 | ||||||

注:フランジングを行う場合、K F は10%から20%に増加する。

3.薄肉絞り(円筒部品)の絞り力

P マックス =πd n (t n-1 -t n )R m K 3

式中

- d n -シリンダーの外径(mm);

- t n-1 , t n - 薄肉化と深絞り加工前後のフロントシリンダーとリアシリンダーの肉厚(mm);

- K 3 - 係数、スチールは1.8~2.25、ブラスは1.6~1.8。

II.深いドローイングワークとパワー

1.深いドローイングワーク

また、深絞り加工もプレス機選定の重要な基準の一つである。プレスの圧力負荷はクランクシャフトやトランスミッションギアの強度によって制限され、動力負荷はフライホイールの運動エネルギーやモーターのパワー、あるいは許容過負荷レベルによって制限される。したがって、プレス機を選定する際には、圧力の大きさと仕事の大きさの両方を総合的に考慮する必要がある。

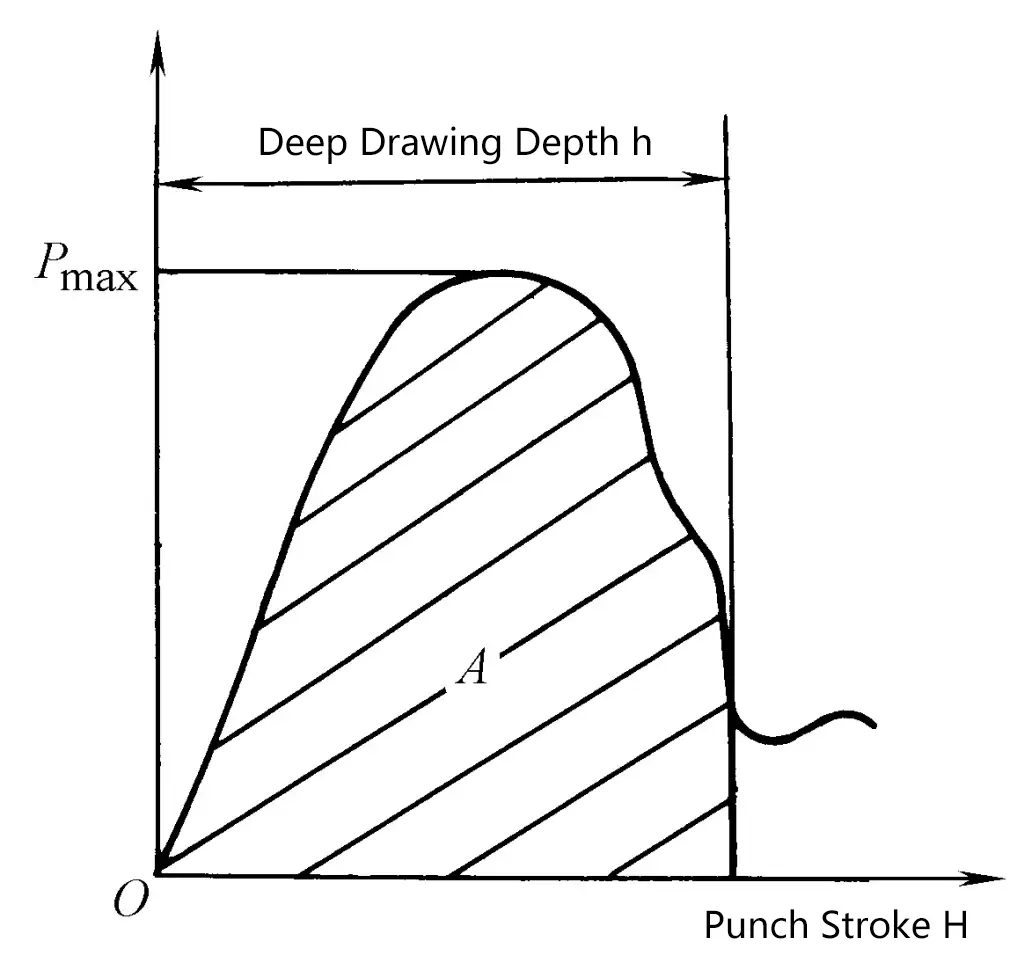

(1) 円筒部品の深絞り加工

深絞り力とパンチの作業ストロークの関係を図1に示す。深絞り加工は、曲線下(斜線部)の面積とする。計算の便宜上、深絞り仕事の計算には次の経験式を用いる。

A=cPマックスh×l0-3

式中

- A- 深いドローイング作業(J);

- P マックス - 最大深絞り力(N);

- h- 深絞り深さ(mm);

- c係数、深絞り係数に関連、表4を参照。

表4 係数cと深絞り係数の関係

| 深絞り係数 m | 0.55 | 0.6 | 0.65 | 0.7 | 0.75 | 0.8 |

| 係数 c | 0.8 | 0.77 | 0.74 | 0.7 | 0.67 | 0.64 |

(2) 間伐のための深絞り作業

A=Pマックスh×1.2×l0-3

どこ

- P マックス - 間引き深絞り時の最大深絞り力(N);

- h - 深絞り深さ(mm);

- 1.2 - 安全係数。

2.パワー

プレスモーターのパワーは、以下の式で計算される。

P=KA n /(1.36×60×750×η 1 ×η 2 )

どこ

- P - プレスモーターの出力(kW);

- K - アンバランス係数、K=1.2~1.4;

- A - 深絞りパワー(J);

- η 1 - プレスの効率、71=0.6~0.8;

- η 2 - モーター効率、72=0.9~0.95;

- n - プレス機の毎分ストローク数;

- 1.36 - 馬力からキロワットへの換算係数。