絞り加工は、プレスの圧力と金型の作用により、平らな板を開いた中空部分に押し込む板金成形プロセスである。

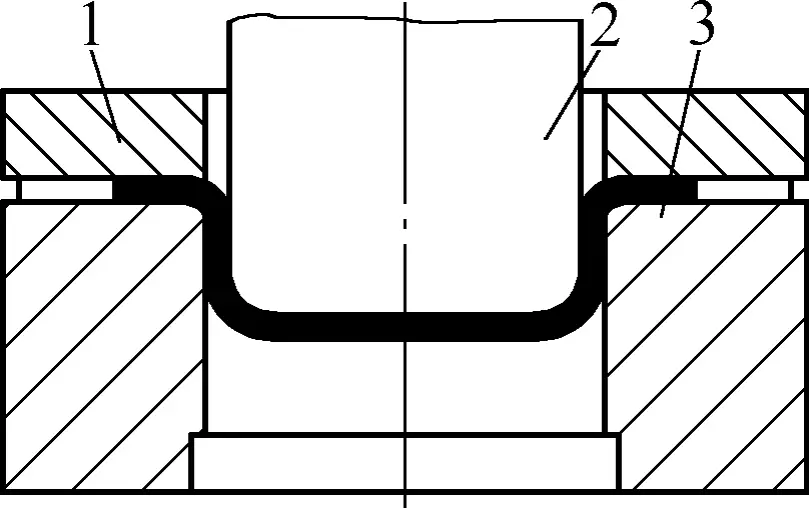

一般的に絞り加工は、絞りダイスを使用し、プレスの圧力によって絞り加工を完成させる必要がある。図1に円筒絞り加工の模式図を示す。凹ダイ3の表面に置かれたブランクは、ブランクホルダ1からのブランクホルダ圧力とパンチ2の絞り力を受けて凹ダイ3内に引き込まれ、最終的に円筒状の絞り部品が形成される。

1-ブランクホルダー

2パンチ

3-ダイ

I.製図のための設備と道具

絞り成形は、円筒形、段付き形、円錐形、四角形、球形、さまざまな異形など、さまざまな形状の薄肉部品を得ることができる。

生産現場では、絞り加工は一般的な単動プレス(主に中・小型の絞り部品に使用される)または複動・三動プレス(主に大・中型の複雑な絞り部品や自動車パネルに使用される)で行われるが、絞り金型は絞り加工を完成させるための最も重要なツールである。

一般に、引抜部品の加工精度は、引抜ダイスの構造と精度、および引抜部品自体の形状とサイズに関係する。一般的な引抜部品の寸法経済公差等級は、IT11以下に抑えるのが最適です。

1.一般的な絞り金型の構造

絞り部品の形状は刻々と変化するため、絞り金型の構造も多種多様となる。一般的に使用されている板金部品用の絞り金型は、1回のプレスストロークで1回の絞り加工を行うシングルオペレーションダイが主流です。

引抜ダイスは、引抜部品の加工順序により、初期引抜ダイスと後続引抜ダイスに分けられる。また、ブランクホルダの有無により、ブランクホルダ付とブランクホルダなしに分類される。

(1) ブランクホルダーなしの絞りダイス

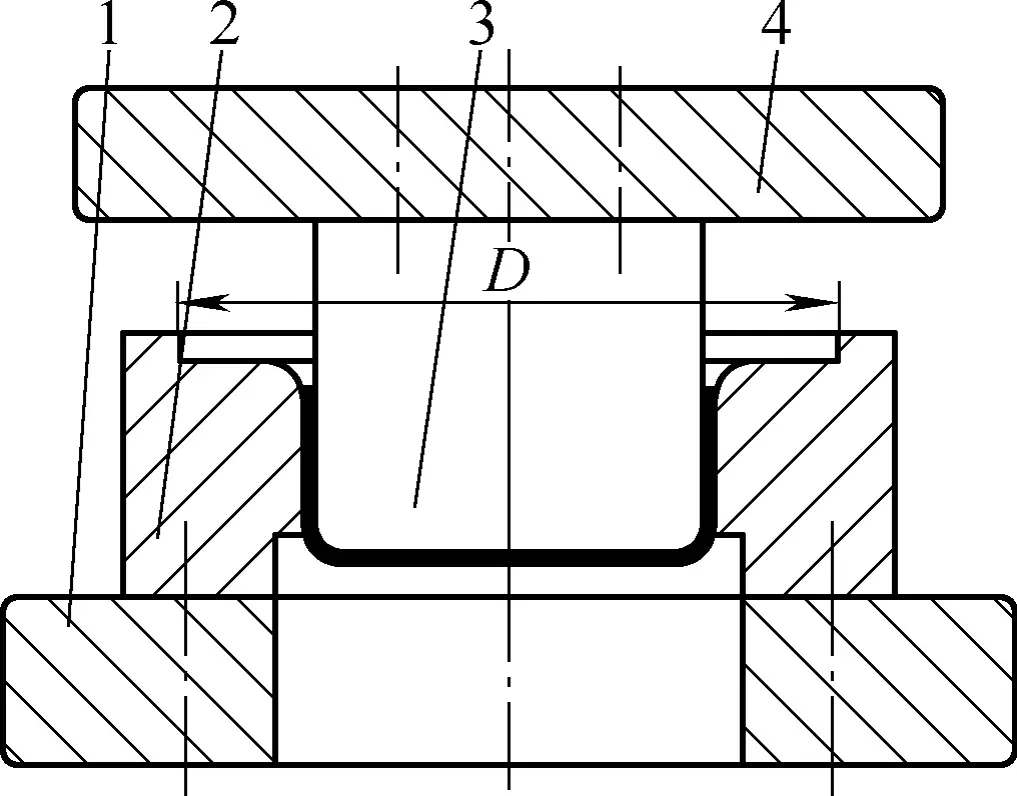

図2は、ブランクホルダを持たない非フランジ円筒部品用の第1絞りダイスの構造を示す。図中の凹ダイス2の上面にある浅い溝Dは、絞りブランクを置くために使用される。その深さは、ブランクを置くのに便利であれば、特に要求されない。

1-下部テンプレート

2-ダイ

3パンチ

4-上部テンプレート

(2) ブランクホルダー付絞りダイス

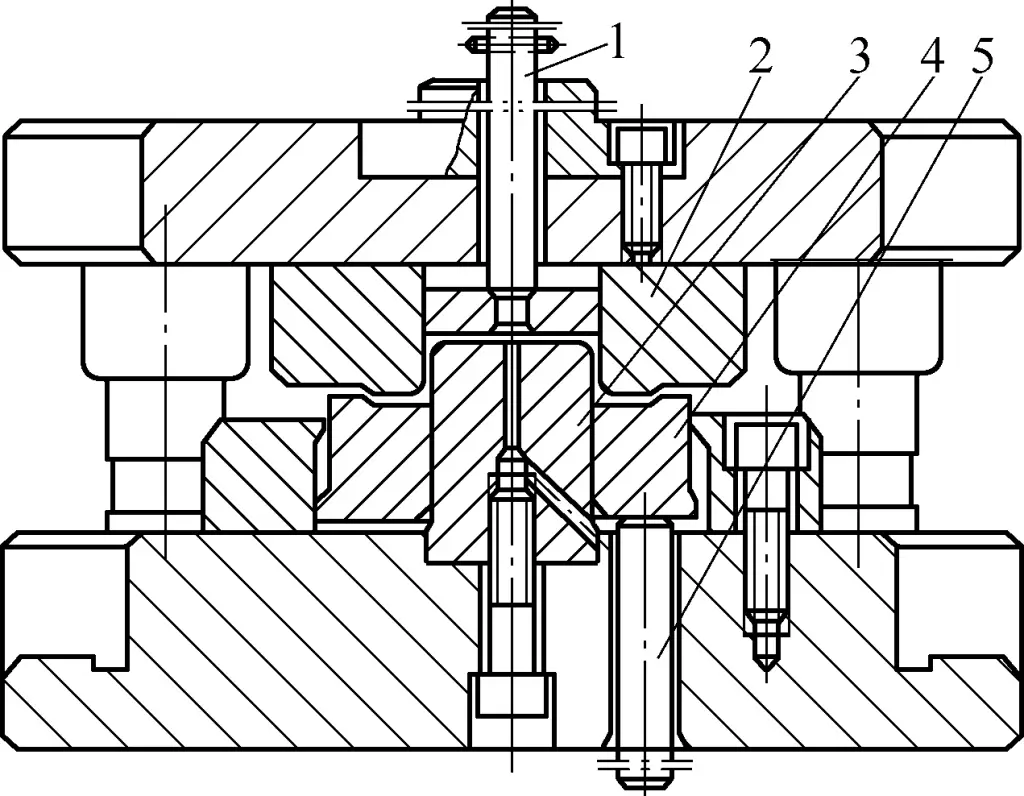

図3は、初期絞り用ブランクホルダを用いた金型の構造である。ブランクホルダ4は下型に設置され、ブランク保持力は下型に設置されたエジェクタピン5を介して伝達される。ブランク保持力の発生源は、弾性緩衝材、バネ、プレス機からのシリンダー力等である。ブランク材はブランクホルダ4の位置決めリングに配置され位置決めされる。パンチ3、ダイ2、ブランクホルダー4の協働により、ブランクが引き出される。

1-プッシュロッド

2-ダイ

3パンチ

4-ブランクホルダー

5-イジェクトピン

図3に示す金型構造は、フランジを有する引抜部品の最初の引抜およびその後の引抜にも使用することができる。延伸中、先に延伸されたフランジはブランクホルダー4の位置決めリングに位置決めされる。

2.絞り金型の構造構成

先に紹介したように、絞りダイは一般にパンチ、ダイ、ブランクホルダの3つの部品から構成される(ブランクホルダがない場合もある)。さらに、位置決め装置、排出装置などがある。ポンチとダイは素材に直接絞り作用をもたらす中核部品であり、ブランクホルダーは主にブランクへの圧力を調整したり、ブランクの送り抵抗を制御したりするために使用される。

II.絞り加工パラメータの決定

引抜き部品の品質を確保するためには、引抜き工程を策定し、関連する引抜きダイスを設計する際に、以下の工程パラメータを決定することが不可欠である。

1.部品絞り用ブランクサイズの決定

引抜部品のブランク材寸法の計算の正しさは、引抜部品の加工品質に直接影響する。 プレス部品.形状の異なる絞り部品のブランク材の計算式は異なるが、ブランク材の直径を計算する基本原理は同じである:"ブランクの厚さは絞り加工の前後でほとんど変化しないため、変形前後の体積は変化せず、絞り加工前のブランク表面積と絞り加工後のワーク表面積は等しくなる。"

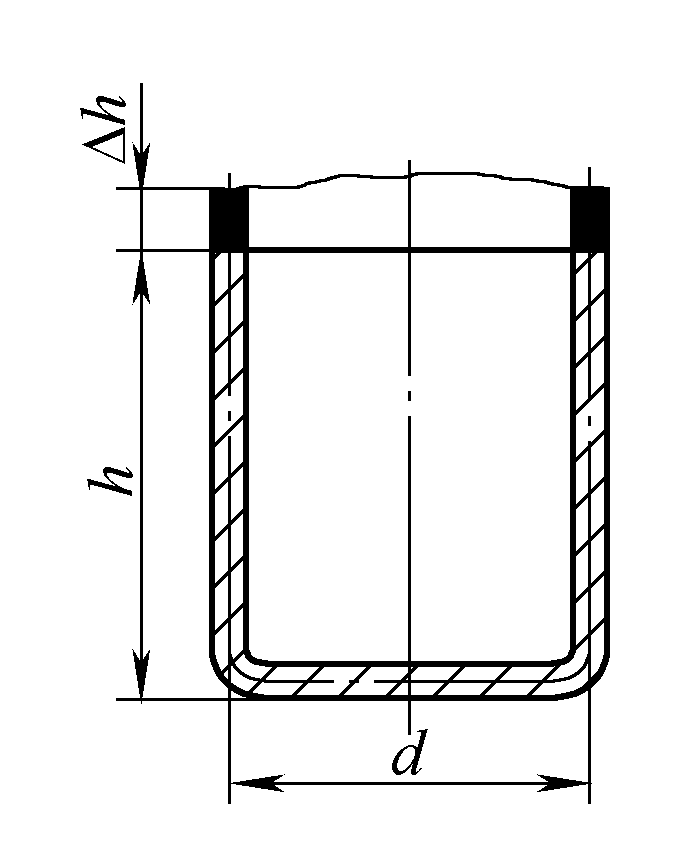

ブランク材を計算する前に、絞りダイスのクリアランスの不均一や絞り材の異方性などを考慮すると、多くの場合、絞り部のリムやフランジエッジは均一ではなく、トリミングが必要となる。そのため、ブランク寸法を算出する際には、高さ方向に一定のトリミング代Δhを確保する必要がある。

異なる形状の引抜部品のトリミング代Δhは異なる。表1にフランジなし円筒部品のトリミング代を示す。

表1 フランジなし円筒部品のトリミング代Δh(単位:mm)

部品全高h | 部品の相対高さ h/d | 補足図 | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

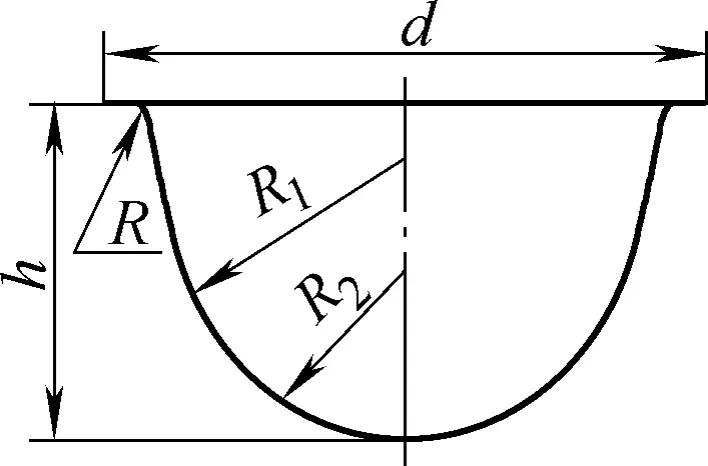

トリミング代を決定した後、非フランジ円筒部品のブランク径Dは、以下の式を用いて計算することができる(式中のパラメータの意味は、表1の補足図に示す):

D=√[d2+4d(h+Δh)]。

2.抽選パス数の決定

素材や形状が異なれば、絞り加工された部品の変形の度合いも異なる。適切な部品を絞り加工するためには、変形の程度を見極め、絞り加工のパス数を決定する必要がある。そうしないと、絞り加工中、過度の変形により、危険な断面での引張応力が限界を超え、割れが発生する可能性がある。

形状の異なる引抜部品の引抜変形の程度も異なる。非フランジ円筒部品の絞りパス数は、2つの異なる工程計算方法によって決定することができる。

1)絞り部の相対絞り高さh/dと材料の相対板厚t/D×100を計算する。絞りパス数は、表2を直接参照して求めることができる。

表2 非フランジ円筒部品の最大相対絞り高さh/d

| 抽選パス数 | ブランク相対厚さ t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

注)h/d比が大きいのは、ダイコーナー半径が大きい第1工程(t/D×100=2~1.5、r采の目=8t to t/D×100=0.15~0.08, r采の目=15t)、ダイコーナー半径rが小さい場合は小さい比率が適用できる。采の目=(4~8)t.

2) 計算式を使って、描画操作の回数 n を直接計算する:

n=1+[lgdn-lg(m1D)]/lgmn

式中

- n - 描画操作の回数;

- dn - ワークピースの直径(mm);

- D - ブランクの直径(mm);

- m1 - 表3を参照のこと;

- mn - 表3を参照のこと。

算出された描画動作回数は、必要な描画動作回数である最大の整数値とされる。

表3:各種金属材料の絞り係数

| 素材 | 最初のドローイング1 | その後のドローイングn |

| スチール08 | 0.52~0.54 | 0.68~0.72 |

| アルミニウムおよびアルミニウム合金 8A06M、1035M、3A21M | 0.52~0.55 | 0.70~0.75 |

| 硬質アルミニウム 2A12M、2A11M | 0.56~0.58 | 0.75~0.80 |

| 真鍮 H62 | 0.52~0.54 | 0.70~0.72 |

| 真鍮 H68 | 0.50~0.52 | 0.68~0.70 |

| 純銅 T1、T2、T3 | 0.50~0.55 | 0.72~0.80 |

| 無酸素銅 | 0.50~0.55 | 0.75~0.80 |

| ブリキ | 0.58~0.65 | 0.80~0.85 |

| ニクロム合金 Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| 合金鋼 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| ステンレス鋼 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| ステンレス鋼 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| 酸洗鋼板 | 0.54~0.58 | 0.75~0.78 |

GB/T20878-2007では、1Cr18Ni9Tiの等級は廃止された。

3.引抜力の計算

絞り力を計算する目的は、設備の選定と金型の設計である。フランジのない円筒部品の場合、第1絞り工程の絞り力Fは、F=πd1tσbk1そして、2回目以降の工程では、引き抜き力Fは次のように計算される:

F=πdntσbk2

式中

- F - 引抜力(N);

- d1, d2, ..., dn - 第1工程、第2工程、...、第n工程における円筒部の中性層の直径。1=d-t, d2=d1-t, ..., dn=dn-1-t)(mm);

- t - 材料の厚さ(mm);

- σb - 強度限界(MPa);

- k1, k2 - 係数は表4を参照。

表4:係数k1, k2 円筒部品図面用

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4.絞りダイクリアランスの決定

絞りダイスの片側クリアランスzは、ダイス穴径D采の目 とパンチ径Dパンチこれは引抜部品の品質に影響する重要なパラメータである。

クリアランスが小さすぎると摩擦が大きくなり、引抜部品が破断しやすくなり、表面に傷がつき、ダイスの寿命が短くなります。クリアランスが大きすぎると引抜部品にしわが寄りやすくなり、部品の精度に影響します。絞り加工 ダイ・クリアランス は、一般的に以下の2つの状況で考慮される:

1) ブランクホルダーを使用せず、しわの可能性を考慮し、片側クリアランスz=(1~1.1)tマックスここで tマックス は材料の厚さの上限である。

2) ブランクホルダーを使用する場合は、表5に従ってクリアランス値を選択する。

表 5:ブランクホルダーを用いた深絞り加工における片側クリアランス値 z (単位:mm)

| 製図プロセス | 引抜部品の公差等級 | |

| IT11, IT12 | IT13~IT16 | |

| 最初のドローイング | z=tマックス+a | z=tマックス+(1.5~2)a |

| 中級ドローイング | z=tマックス+2a | z=tマックス+(2.5~3)a |

| 最終ドローイング | z=t | z=t+2a |

注)1.厚い材料は( )内の小さい方の値をとり、薄い材料(t/D×100=1~0.3)は( )内の大きい方の値をとる。

2.表中、zはパンチとダイの片側クリアランス(mm)、tmaxは材料厚みの上限(mm)、tは材料の公称厚み(mm)、aは増加値(mm)である(表6参照)。

表6 増大値a(単位:mm)

| 材料の厚さ | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| 価値を高める | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

長方形部品を絞り加工する場合、材料のコーナー部が著しく厚くなることを考慮すると、絞りダイスのコーナー部のクリアランスは、直線エッジ部品に比べて0.1t大きくする必要がある。

剛性の高いブランクホルダーを持つ複動式プレスで作業する場合、ブランクを動かさずにデッドにプレスしたり、シワを発生させたりしないように、ある厚さの材料に対して最小のクリアランスを指定する必要があります。増加値aは、a≈0.15t(tは材料の厚さ)の式で求めることができます。

生産現場では、高い精度が要求される深絞り部品には、負のクリアランスが使用されることが多く、これは絞りクリアランスが(0.9-0.95)tに設定されることを意味する。

5.パンチおよびダイ加工部のサイズの決定

絞りダイの加工部寸法の決定には、主にパンチとダイのコーナーR、パンチとダイのサイズと製造公差が含まれ、これらはすべて絞り部品の寸法精度と表面品質に直接影響する。

(1) 絞りダイスのコーナー半径の決定

絞りダイスのコーナー半径は、絞り加工に大きな影響を与える。一般的に、ダイスのコーナー半径はできるだけ大きくする必要があります。コーナー半径を大きくすることにより、限界絞り率を低減し、絞り加工品の品質を向上させることができる。

しかし、ダイコーナー半径が大きすぎると、ブランクスホルダーの作用が弱くなり、しわの原因になることがあります。通常の絞り比を選択する場合は、ダイコーナー半径r凹面 最初の抽選は、表7と表8に従って選択することもできる。

表7 初期絞りダイスコーナー半径r凹面 ブランクホルダー付き(単位:mm)

| 描画方法 | 相対ブランク厚さ t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| フランジなし | (6~8)t | (8~10)t | (10~15)t |

| フランジ付き | (10~15)t | (15~20)t | (20~30)t |

| ドローイングリブ付き | (4~6)t | (6~8)t | (8~10)t |

表8 初期絞りダイス半径r凹面 ブランクホルダーなし(単位:mm)

| 素材 | 厚さ t | r凹面 | |

| 初ドロー | その後のドロー | ||

| スチール、真鍮、純銅、アルミニウム | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

その後の絞り加工では、ダイスのコーナー半径r凹n を徐々に減少させることができる。凹n = (0.6-0.8)r凹 n-1しかし、2t以下であってはならない。

(2) パンチコーナー半径rの決定凸

パンチコーナー半径r凸 図面上では、ダイコーナー半径r凹面しかし、r凸 が小さすぎると、円筒壁伝導の危険域の実効引張強度が低下し、危険域で著しい減肉を引き起こす。

もし凸 が大きすぎると、絞り初期にダイ面に接触しないブランクの幅が大きくなり、この部分にしわが発生しやすくなります。パンチコーナー半径r凸 一般的に以下の原則に従う:

1) 最初の抽選では、t/D×100>0.6のとき、r凸=r凹面.

2) t/D×100=0.3-0.6のとき、rをとる。凸=1.5r凹面.

3) t/D×100<0.3のとき、rをとる。凸=2r凹面.

4) 中間ドローの場合、r凸=(dn-1-dn-2t)/2、またはダイコーナー半径r凹面すなわち、r凸=(0.7-1.0)r凹面.最後の抽選では、r凸 は部品の半径に等しくなければならない。

(3) パンチとダイのサイズの決定

パンチとダイのサイズは、以下の原則に従って決定される:

1) 最終工程の絞りダイは、ワークの要求に応じてパンチとダイのサイズとその公差を決定する。

2) ワークの外形寸法が必要な場合は、ダイ・サイズを計算の基準とする、

ダイサイズD凹面=(D-0.75Δ)+。δ凹面0

パンチサイズD凸=(D-0.75Δ - 2z)0-δ凸

どこ

- D - ワーク形状の呼び寸法(mm);

- Δ - ワークの公差(mm);

- z - パンチとダイの片側クリアランス(mm);

- δ凸, δ凹面 - パンチとダイのそれぞれの製造公差。ワーク公差がIT13以上の場合、パンチとダイの製造公差はIT6とIT8の間になります。ワーク公差がIT14以下の場合、パンチとダイの製造公差はIT10となります。

3) 被加工物の内寸法が必要な場合は、パンチのサイズを計算の基準とする、

ダイサイズd凸=(d+0.4Δ)0-δ凸

パンチサイズ d凹面=(d+0.4Δ+2z)+δ凹面0

dはワークピースの公称内径(mm)。

4) 半製品の中間移行工程では、厳密な制約は必要ないので、金型サイズは移行ブランクサイズに合わせればよい。金型を基準とする場合は

ダイサイズD采の目=D+δ采の目0

パンチサイズDパンチ=(D-2z)0-δパンチ

III.深絞りダイスの設置と調整

深絞り加工では、第一に、誤操作を防ぐため、プレス加工の手順を厳密に守る必要がある。第二に、部品の良好な深絞り加工を保証するために、金型の適切な取り付けと調整を行う必要があります。

最も頻繁に使用される板金の深絞り加工は単発プレスで行われ、その設置・調整方法には主に次のような点がある。

1.深絞りダイスの取り付け

深絞り金型の取り付けと調整は、曲げ金型と同様である。ブランキング金型や曲げ金型のデバッグ中に遭遇する排出装置や弾性アンロード装置などの一般的な問題に加えて、ブランクホルダ力の調整に関する特有の問題があります。

ブランクホルダリング力が大きすぎると、絞り加工された部品に割れが発生しやすくなり、小さすぎると部品にしわが発生しやすくなる。したがって、深絞り加工を成功させるには、ある程度、ブランクホルダーリングの圧力調整が重要である。圧力調整は継続的に行い、適切な圧力になるまで随時調整する。

左右対称の部品や密閉された形状の部品(円筒部品など)を成形する場合、金型の取り付けや調整時に、上型をプレススライドに固定し、下型を固定せずにワークテーブルに置くことができます。まず、ワークの厚みに相当するスペーサーをキャビティ壁面に均等に配置し、上下の金型を均等なクリアランスで自動的に位置合わせします。閉じ位置を調整した後、下型をワークテーブルに固定する。

深絞りダイスのガイド装置がない場合、取り付け時に標準サンプルやシムを使用することができます。 フィッティング 上型と下型の相対位置を決定するために、絞りクリアランスを制御する方法を使用して調整します。

2.深絞り金型調整のポイント

深絞りダイスの調整は、以下の点に重点を置くべきである:

(1) 送給抵抗の調整

深絞り加工では、ダイスの送り抵抗が大きすぎると製品にクラックが入りやすく、小さすぎると製品にシワが入る。そのため、調整工程では、送り抵抗の大きさを調整することがポイントとなる。絞り抵抗の調整方法としては

- プレススライダーの圧力を調整し、通常の圧力で作業できるようにする。

- ドローイングダイスのブランクホルダーリングの押し付け面を調整し、ブランクとの相性を良くする。

- ダイスのフィレット半径を適切なものに修正する。

- 良好な潤滑剤を使用し、潤滑頻度を増減する。

(2) ブランクホルダー力の調整

ブランクホルダーの力を調整する方法です:パンチが10~20mmの深さのキャビティに入ったら、試し打ちを開始します。プレスが始まったら、ブランクホルダーリングを作動させ、材料にブランクホルダー力がかかるようにする。ブランクホルダー力が、深絞り部品のフランジ部に明らかなしわやひび割れが生じない程度に調整されたら、絞り深さを徐々に深くすることができる。

ブランクホルダーの力の調整はバランスよく行う必要がある。一般に、深絞り部品の高さ要求に応じて、2~3段階に調整することができる。各調整は、ワークピースにしわや亀裂がないことを保証する必要があります。

ブランクホルダ力をプレス底部のエアクッションで供給する場合は、圧縮空気の圧力を調整することで力を制御することができます。また、金型底部に設けられたエジェクタ機構のゴムやバネの弾力によってブランクホルダ力を得ている場合は、ゴムやバネの圧縮量を調整することでブランクホルダ力を調整することができます。

複動プレスのブランク保持力はプレスの外側スライダーによって与えられ、その大きさは外側スライダーを連結するネジ(リードスクリュー)によって調整される。調整中、深絞り作業の正常な進行を保証するために、外側スライダーを接続するネジは均等に調整する必要があります。

(3) 絞りの深さとクリアランスの調整

絞り加工では、絞り深さやクリアランスが不適切だと、満足のいく成形ができない。

1)絞り深さを調整する場合、2~3分割して調整することができ、最初は浅く、次に深く調整し、必要な絞り深さに達するまで調整する。

2) クリアランスを調整する場合、まず上型をプレススライダーに固定し、下型は固定せずにワークテーブルに置く。その後、サンプルを金型キャビティに入れ、上下の金型の位置合わせと芯出しを行います。全方向のクリアランスが均一かつ一定になるように調整した後、金型を閉じた位置にしてボルトを締め、下型をワークテーブルに固定してサンプルを取り出し、試し打ちの準備をします。

IV.典型的な板金絞り部品の操作

実際の生産現場では、絞り部品の種類や構造形状は多岐にわたる。さまざまな絞り部品の加工品質を確保するためには、まず、部品の構造に応じて対応する金型を設計し、合理的な加工技術を開発し、適切な作業を採用する必要がある。

1.半球部品の深絞り加工法

半球部品の深絞り加工では、パンチはブランクの中央部の一点にしか接触しない。この接触点では、すべての絞り力を負担しなければならないため、接触点の材料が極端に薄くなる傾向がある。

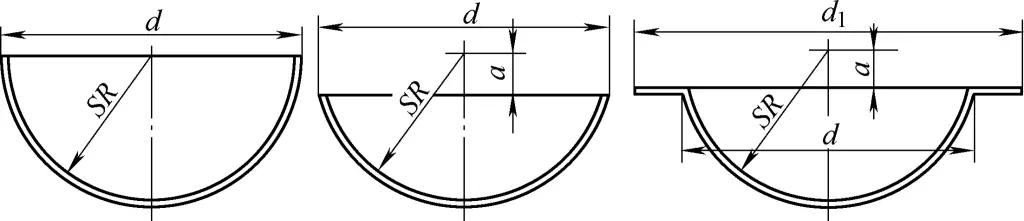

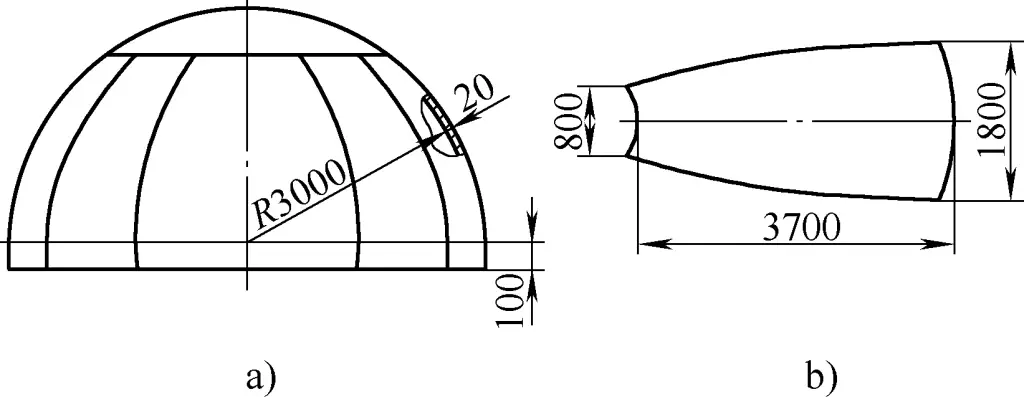

さらに、絞り加工では、ほとんどの材料がブランクホルダーリングで押されないため、しわが発生しやすく、クリアランスが大きいため、発生したしわは簡単には除去できない。一般的な半球部品の構造を図4に示す。

半球絞り部品の絞り係数mはどの直径でも一定なので、その値は

m=d/D=d/√(2d2)=1/1.414=0.71

したがって、半球状部品の絞り係数を工程計画策定の基礎として使用することはできない。代わりに、ブランクの相対的な厚さt/Dを、成形の難易度を評価し、絞り方法を選択するための主な基準として使用すべきである。その加工計画の立案と金型設計の原則は次の通りである:

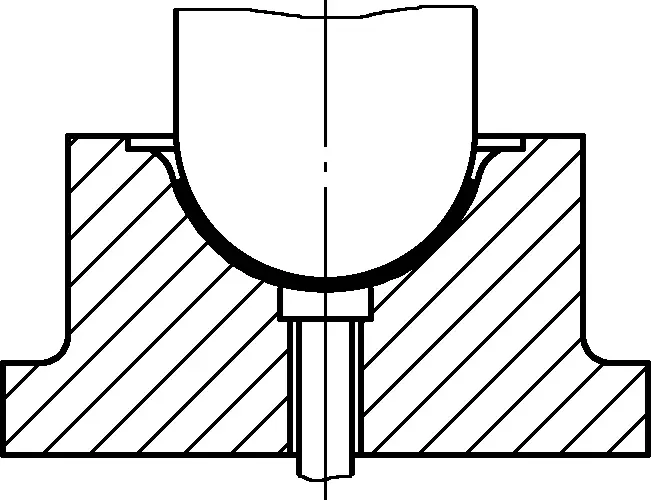

1) ブランクの相対厚さt/D×100%が3より大きい場合、ブランクホルダーは不要であり、単純な金型を用いて半球状部品を絞り出すことができる。半球部品の表面品質、幾何学的形状、寸法精度を確保するために、金型は底面が球形になるように設計し、絞り加工の最後に金型内で最終成形ができるようにする。金型構造は図5に示す通りである。

2)ブランクの相対板厚t/D×100が0.5〜3の場合、しわ防止のためにブランクホルダーを有する絞り金型が必要となる。このとき、ブランクホルダの役割は、支持されていない中間部のしわの発生を防止するだけでなく、ブランク保持力による摩擦抵抗により、半径方向の絞り応力を誘起し、伸びを大きくすることである。

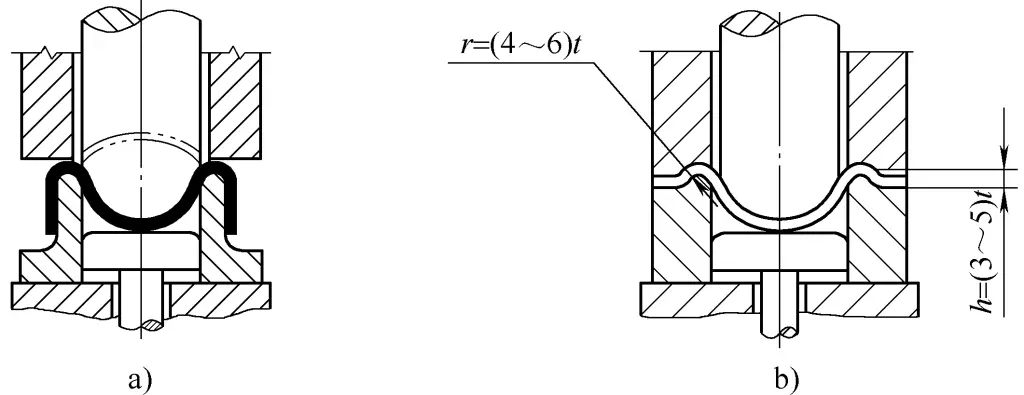

3)ブランクの相対板厚t/D×100%が0.5未満の場合は、リバース絞りまたはドロービード付き絞り金型が必要となる。金型構造は図6のようになる。

a) 裏面図

b) ドロービーズを使ったドローイング

さらに、ブランクの相対的な厚みが小さい薄物材料の絞り加工では、加工計画や金型設計を策定する際に、以下の点にも留意する必要がある:

1) 薄くてフランジのない半球部品は、ブランクホルダーを使用して絞り加工を行う場合、ブランクに幅10mm以上のトリミング代を追加し、絞り加工部にフランジの形で確保しておかなければ、ワークの適正な絞り加工が困難になる。

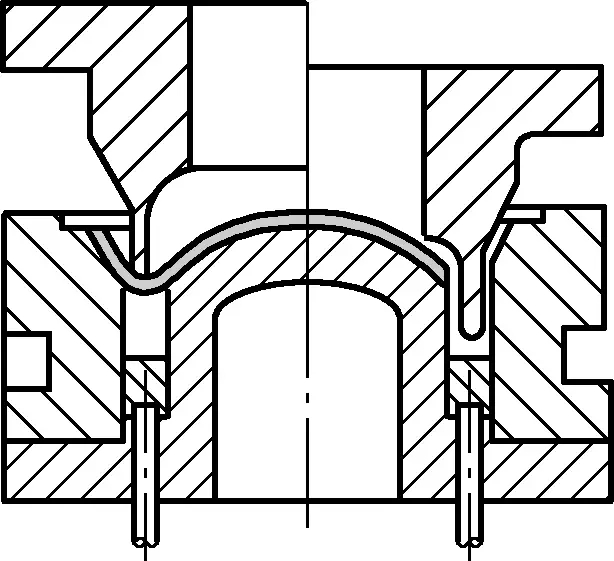

2) 薄肉の大型球面部品では、直接引抜法と逆引抜法を組み合わせることにより、ブランクホルダーを不要とすることができる(図7参照)。雄雌金型とダイの各辺の隙間は(1.3~1.5)t、雄雌金型とパンチの各辺の隙間は(1.2~1.3)tとする。

3) 薄い材料の半球絞りには、油圧成形やゴム成形も可能で、絞り回数を減らし、作業条件を改善するだけでなく、絞り工程にもメリットがある。

2.半球部品の絞り加工

小・中型の半球状部品の場合、通常、専用の絞り金型を直接設計して完成させるが、主な作業には金型の正しい取り付けと調整が含まれる。

生産設備や製造コストなどの影響を受ける場合、特に大型で厚みのある板金半球部品の絞り加工には、ポイントプレスやホットプレスがよく使われる。ポイントプレスとホットプレスは 板金加工ポイントプレスは、より小さな金型で大きなワークを成形することができ、ホットプレスは、より低い圧力で厚いシートメタルをプレスすることができる。

(1) 点押し操作

図8aに示すように、大きな半球部分は内径6000mmで、厚さ20mmの16MnR鋼板製である。サイズが大きく厚板であるため、ブランキングのために11枚の花びらに分割する必要があり、球形プレート1枚あたりの重量は約800kgである。図8bは、花びらのひとつを展開したパターンである。ポイントプレスを使用する場合、以下の注意が必要である。

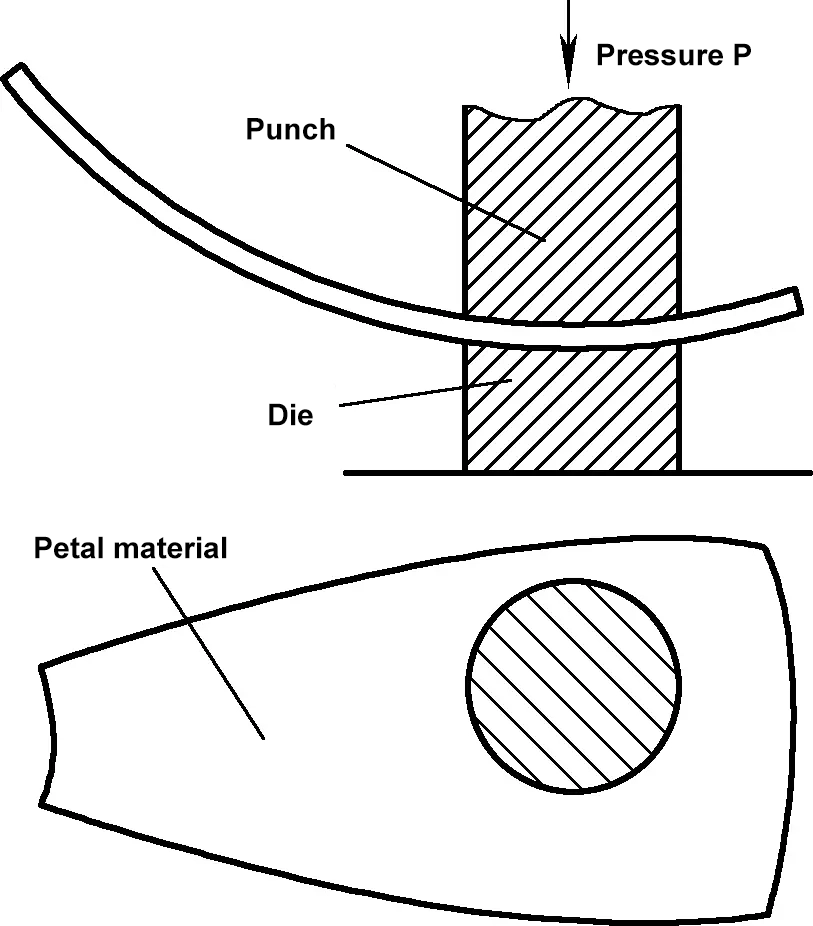

1)ポイントプレスの原理点押しの動作は図9の通りである。

ポイントプレスでは、プレスの外力を受けると、金型の圧力によって金型のポイントプレス領域内で材料が変形し、材料内に変形に抵抗する内部応力が発生し、この応力が外力と釣り合う。

外力が材料の降伏強度と等しくなるまでプレスし続けると、外側の層が塑性変形を起こし、外側の表面から中心に向かって広がる。この時点でプレスは停止し、金型内の塑性変形は保持され、永久変形を引き起こす。材料を徐々に移動させながら連続点押しを行うことで、球状の花弁の成形が完了する。

2)オス型とメス型の選択。鋳型は一般的に鋳鋼や鋳鉄を加工した材料から作られ、場合によっては鋼板材料から組み立てることもできる。

点押し金型の寸法には、主にオス型とメス型の幅と半径が含まれる。一般的には、まず雄型と雌型の幅を決め、それに基づいて成形半径を設定する。オス型とメス型の幅はポイントプレスの効率に直接影響するため、プレスのワークテーブルの大きさ、ワークの大きさ、実際の施工条件などを考慮して決められることが多い。

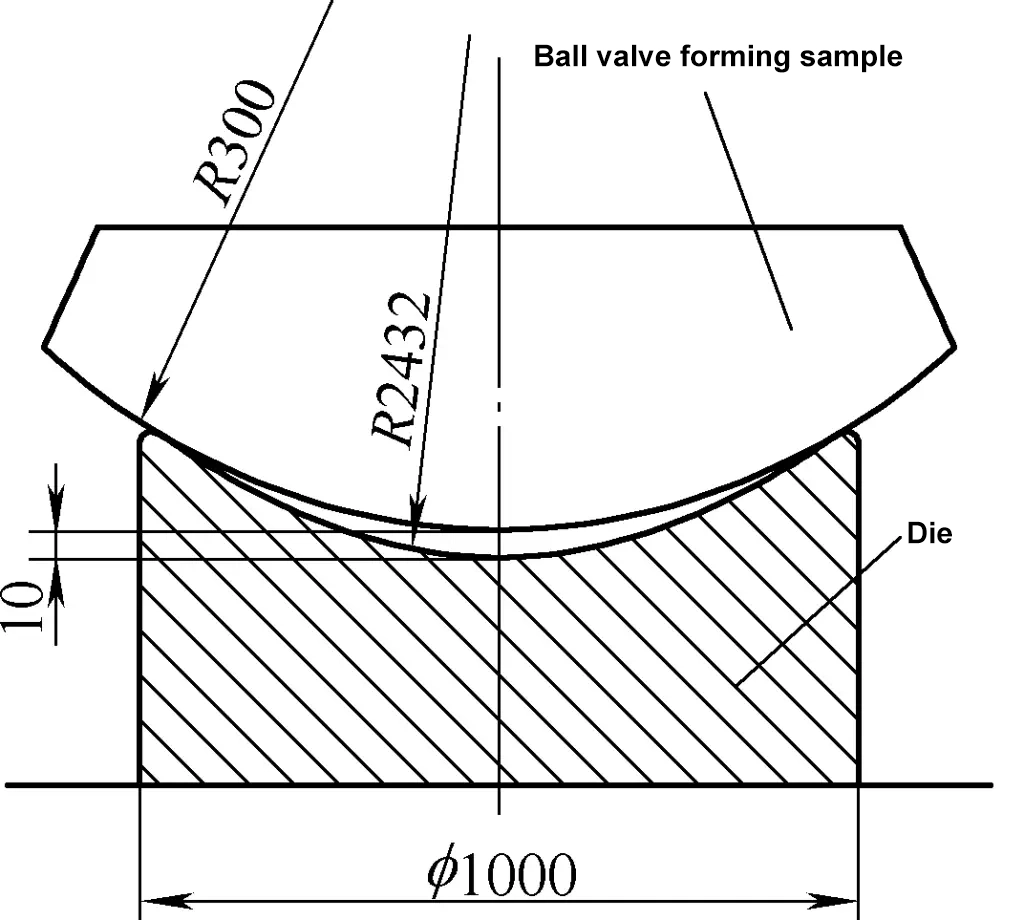

例えば、この場合、球状の花びらのプレスには1200tの機械を使用する。 油圧プレスプレスのコラム内の動作面幅は2600mmである。実践を繰り返すうちに、金型の最適幅は800~1000mmという結論に達した。金型の直径を大きくすると、ポイントプレスの回数を減らすことができるが、操作が複雑になり、金型コストや必要な操作圧力が高くなる。逆に、金型径を小さくすると、点押しの回数が多くなりすぎて、材料ハンドリングの労働集約度が高まり、能率が低下する。そこで、この球状花弁の雌型の幅はφ1000mmとした(図10参照)。

雄型の幅は、プレス時の逆変形を防ぐため、対応する雌型の幅より50~100mm狭くする必要があることに留意すべきである。この場合、球状の花びらの雄型の幅はφ950mmに選ばれます。

プレスの際、金型のプレス領域内の内層は圧縮され、外層は引き伸ばされるため、塑性変形と同時に弾性変形が生じる。さらに、プレスされていない部分からの張力により、プレス領域で曲率のスプリングバックが発生します。

このスプリングバック量の計算は複雑であるため、生産現場では経験的な計算方法が一般的であり、設計された雄型と雌型の表面の半径と、要求される成形面の半径(板金部品の成形半径)との間にクリアランス値を残すことになり、一般的には10~30mmが適当とされている。プレスは、設計された球面半径を確保するために圧力を変化させて行われる。

このプレス方法は、加工物の寸法を保証するだけでなく、さまざまな曲率半径を持つ球面のプレスも可能にする。

ワークの球面半径が大きく、板厚の影響が少ないため、球体の内径R3000mmをそのまま球面ペタル押しのテンプレート半径として使用できる。凹型面半径と必要なワーク成形面半径(球面花弁プレス用テンプレート半径)のクリアランスを10mmとすると、図10に示すように凹型面半径は2432mmと計算できる。

凸型表面の半径も2432mmに決定されるが、凸型の幅は950mmに設定される。なお、他の形状の板金部品についても、同様の方法で点押し用の金型の大きさを決めることができる。

3) プレス操作方法。プレスの際、圧力の選定を行うために試しプレスを行い、その後、テンプレートチェックを行い、最適な圧力値を決定する。今回の球状花弁プレスでは1200t油圧プレスを使用。試プレス後、面圧90~120kg/mmでプレスする。2 が選択され、450~600tの力でプレスすることを意味する。

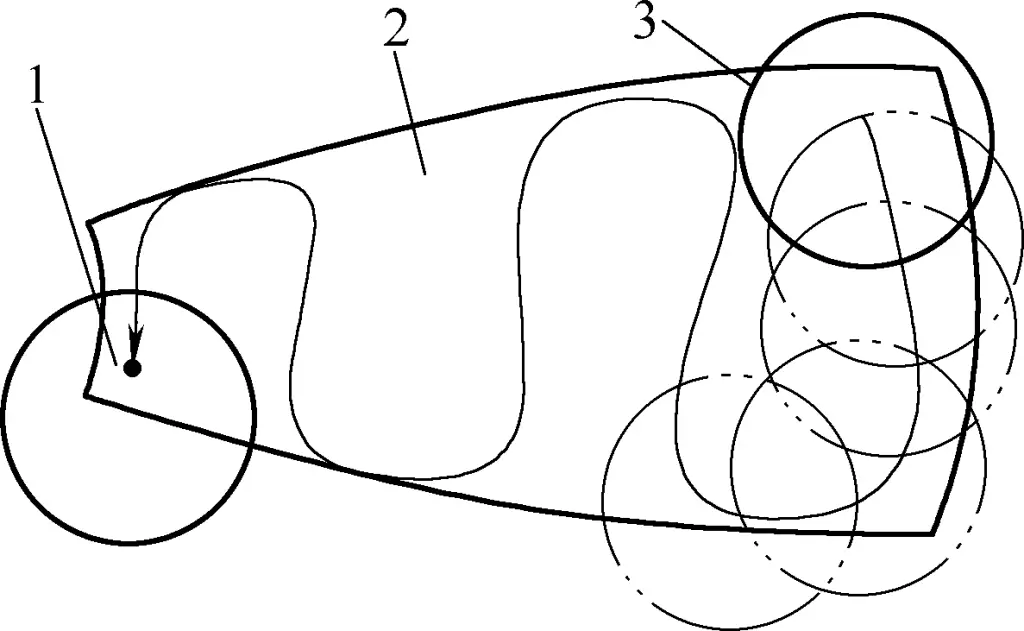

シートの移動回数を減らして効率を上げるため、プレスの順番は図11に示すように、端から徐々に移動してポイントプレスする。素材とプレスの経験から、一般的には2~3回のプレスで十分成形できる。

1-最後に押すポイント

2-メロンの花びら素材

3-最初に押すポイント

プレスのたびに移動する距離はあまり大きくならないようにし、一般的には100mm程度とする。1回のプレスが終わったら、テンプレートを使って球状のペタルの縦方向と横方向をチェックする。同じ種類の材料であれば、その圧延繊維方向は成形弾性に関係し、圧延繊維方向に沿って成形する方がよく、垂直方向に成形するとスプリングバックが大きくなる。従って、1回目のプレス後、テンプレートを使って、繊維方向に沿って曲率が小さく、垂直繊維方向に曲率が大きいことを確認する。

2回目のプレスでは、垂直繊維方向に移動する際の移動距離を短くし、プレス箇所を高密度化する。一般に、2回目のプレスで基本的な形状は形成される。テンプレートを使って確認し、局所的な点の押し直しを行うだけでよい。局所的なトリミングには、半径の小さい凸型を使って点押しを行うことができ、適切な圧力を使いこなすことで優れた成形品質を確保することができる。

(2) 熱間プレス成形の操作

材料の変形度を高め、材料の変形抵抗を減らし、成形部品の品質を確保するために、曲げ成形や深絞り成形の際に板金の厚さが12mmを超え、両面の厚さが10mmを超える場合には、熱間プレスがよく使用される。

熱間プレス成形は、深絞りブランクをまず一定の温度まで加熱し、その後深絞りを行う方法である。熱間プレス成形の操作は、点プレス成形や全体深絞り成形、その他の深絞り成形にも適用できることに留意すべきである。

1) 熱間プレス成形の温度。

金属熱間プレス成形の温度は、ブランクに必要な成形力が比較的低いことを保証すると同時に、再結晶温度以上でなければならない。再結晶は成形中に発生する内部応力を除去し、加工硬化の発生を避けることができるからである。表9にいくつかの鋼材の熱間プレス温度を示す。焼鈍または焼入れ+焼戻し処理が必要な材 料については、熱間成形後に追加の熱処理を行な う必要がある。

表 9 各種鋼の熱間成形温度 (単位:℃)

| 素材 | 熱間成形温度 | |

| 暖房 | 終了 | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345、Q345R、Q390、Q420、14MnMoV、18MnMoNb、 18MnMoNbR、15MnVNRE | 950~1050 | 750 |

| Cr5Mo、12CrMo、15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13、12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9、12Cr1MoV | 950~1100 | 850 |

| 真鍮 H62、H68 | 600~700 | 400 |

| アルミニウムおよびアルミニウム合金 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

注:( )内は旧規格呼称。

熱間プレス作業中、シートの加熱温度は、一般にファイヤーカラーを観察することによって判断される。表10は、様々な温度におけるファイヤーカラーの一覧である。火色を観察することは、環境の明るさに関係することに注意すべきである。表10に示した色は、暗い場所で火色を観察して判断したものであり、昼間の明るい場所で観察した場合とは異なる。

表10 各温度における鋼の色(単位:℃)(単位:℃)(単位:℃)(単位:℃)(単位:℃)(単位:℃)(単位:℃)(単位:

| カラー | 温度 |

| ダークブラウン | 530~580 |

| 赤褐色 | 580~650 |

| ダークレッド | 650~730 |

| ダーク・チェリー・レッド | 730~770 |

| チェリーレッド | 770~800 |

| 鮮やかなチェリーレッド | 800~830 |

| 鮮やかな赤 | 830~900 |

| オレンジイエロー | 900~1050 |

| ダークイエロー | 1050~1150 |

| 明るい黄色 | 1150~1250 |

| 眩しい白 | 1250~1300 |

例えば、暗い場所から観察すると、770~800℃に加熱された鋼板は桜色に見える。非常に明るい場所で観察すると、鋼板が桜色に見えるときは800℃を超えている。

2) ホットプレス金型のクリアランス。

熱間成形に使用される金型は、一般に熱間プレス金型と呼ばれる。加熱後のシートの膨張により厚みが増し、熱間プレス変形によりワーク上部の厚みも増す(特に熱間深絞り部品)。したがって、熱間プレス金型のクリアランスは冷間プレス金型のクリアランスより大きく、熱間深絞り金型のクリアランスは熱間曲げ金型のクリアランスより大きくする必要がある。具体的な値は表11を参照されたい。

表 11 熱間プレス金型の片側クリアランス値(材料厚さを除く) (単位:mm)

| 材料の厚さ | 深絞り金型 | 曲げ金型 | ||

| 最低クリアランス | 最大クリアランス | 最低クリアランス | 最大クリアランス | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) 凸型と凹型の加工部寸法の計算。熱間プレス金型を設計する場合、ワークの冷間収縮現象を考慮しなければなりません。つまり、凸金型と凹金型の加工部寸法は、冷間収縮を補うために相応に大きくしなければなりません。一般に、冷間収縮率は0.6%-0.75%とすることができる。

3.放物面部品の深絞り法

放物面部品の深絞り加工の変形特性は、半球部品と類似している。図12に放物面部品の概略構造を示す。加工計画と金型設計の原則は以下の通りである:

(1) 浅い放物面形状部品(h/d<0.5)

その深絞り特性と金型構造は、半球部品に似ている。

(2) 深い放物線状の部品(h/d>0.5)

複数回の深絞りか逆絞りが必要。よく使われる方法は以下の通り:

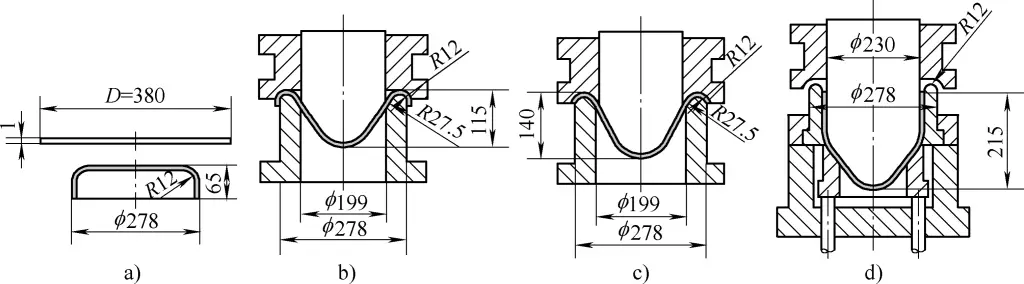

1)まず下部をサイズ別におおよその形状に絞り、再絞りの段階で上部を絞り、最後に全体を成形する。図13に自動車のヘッドライトカバーの深絞り加工シーケンスを示す。

a) 深絞り加工 1

b) 深絞り加工2

c) 深絞り加工 3

d) 深絞り加工 4

2) 複数回の描画を使用して、まずおおよその段付き円筒形状を形成し、次にそれを完全に形成する。

3) 複数回のドローで絞り径を小さくし、円形のプリフォーム形状を作り、次にリバースドローを行い、最後に完全に成形する。

(3) 薄い素材で作られた放物線状の部品

油圧またはゴム成形を使用する。

4.放物線形状部品の深絞り加工

半球部品と同様に、形状やサイズ、材料の厚さが異なる放物面形状の部品についても、その深絞り加工では、半球部品と同様の操作で、ポイントプレス、ホットプレス、直接一体成形などの方法を用いることができる。

半球形や放物線形の部品だけでなく、他の形状の部品の深絞り加工も、前述の成形方法を採用できることに留意すべきである。

V.深絞り部品の一般的欠陥と解決策

深絞り部品の一般的な欠陥には、寸法不適合、しわ、ひび割れなどがある。その原因は、深絞り材、金型のデバッグや金型の問題、オペレーターのミスなどに関連することがある。解決策は、欠陥の原因を注意深く分析し、的を絞った対策を講じることに基づかなければならない。深絞り部品によく見られる欠陥とその改善策については、表12を参照のこと。

表12 深絞り部品によく見られる欠陥とその解決策

| 品質状況 | 原因 | ソリューション | |

| 要件を満たさない寸法 | 深絞り部の高さが足りない | 1) 空白のサイズが小さすぎる 2) ダイとパンチのクリアランスが大きすぎる 3) パンチフィレット半径が小さすぎる。 | 1) 空白のサイズを大きくする 2) パンチまたはダイを交換し、クリアランスを調整する 3) パンチのフィレット半径を大きくする |

| 深絞り部分の高さが大きすぎる | 1) 空白のサイズが大きすぎる 2) ダイとパンチのクリアランスが小さすぎる 3) パンチフィレットの半径が大きすぎる。 | 1) 空白のサイズを小さくする 2) パンチまたはダイを研削し、クリアランスを調整する。 3) パンチフィレット半径を小さくする | |

| 不均一な肉厚、ワーク底面に対して傾斜している | 1) パンチ軸とダイ軸のミスアライメントにより、クリアランスが不均一になる。 2) 金型と位置決め部品のミスアライメント 3) パンチ軸がダイ上面に垂直でない。 4) ブランク保持力の不均一 5) 金型形状の誤り | 1) パンチまたはダイを同心に合わせる 2) 位置決め部品の位置を調整する 3) パンチまたはダイの調整 4) ブランクホルダー装置の調整 5) 金型形状の修正 | |

| しわ | 1) ブランクホルダーの力が小さすぎるか、不均等である。 2) パンチとダイのクリアランスが大きすぎる。 3) 材料の厚みが小さすぎ、許容下限偏差を超えている。 4) ダイフィレット半径が大きすぎる。 5) ブランクのホルダーリングが使用される予定だったが、適用されなかった。 | 1) ブランクホルダーの力を調整する 2) クリアランスを調整する。 3) 素材の交換 4) 金型を研磨するか、ブランク保持装置を修正する。 5) ブランクのホルダーリングを使用する | |

| ひび割れ、破損 | 1) 材料の品質不良(表面粗さ、不均一な微細構造、表面の傷、擦り傷など) 2)ブランクホルダーの力が大きすぎる、または不均一である(材料が薄くなり、延性破壊が見られる)。 3) ダイ・フィレットが滑らかでなく、摩耗や亀裂がある。 4)ダイフィレット半径が小さすぎる(材料が極端に薄くなる) 5) パンチとダイ間のクリアランス が小さすぎる(素材が極端に薄くなる) 6) 不合理なプロセス仕様(潤滑、アニールなど) 7) パンチのフィレット半径が小さすぎる。 8) ブランクエッジが要件を満たさず、バリが大きい。 9) ブランクのサイズが大きすぎる。 10) パンチとダイが同心でなく、平行でない。 11) 描画比率が小さすぎる | 1) 適切な材料に交換する 2) ブランクホルダーの力を調整する 3) ダイスの研磨または交換 4) ダイフィレット半径を大きくする 5) パンチまたはダイを研削し、クリアランスを調整する。 6) プロセス仕様の変更 7) グラインド・パンチ 8) ブランキングダイを調整し、バリを取り除く 9) ブランクのサイズと形状の変更 10) パンチとダイの調整 11) 工程数を増やし、各工程での変形を調整する。 | |

| 表面の傷 | 1) クリアランスが小さすぎるか、不均等である 2) 金型のフィレットが粗い 3) パンチの作業面や材料の表面が汚れている。 4) パンチとダイの硬度が低く、金属がダイに付着する。 5) 不適切な潤滑 | 1) パンチとダイのクリアランスを研削する。 2) グラインド・ダイ・フィレ 3) 表面をクリーニングする 4) パンチとダイの硬度を上げるか、ダイを交換する。 5) 適切な潤滑剤と潤滑方法を使用する。 | |

| ワークの形状に凹凸がある(底のくぼみやねじれた形状など。) | 1) パンチの通気孔がない 2) 素材のスプリングバック効果 3) パンチとダイの間のクリアランスが大きすぎる。 4) 長方形部品の最終変形度が大きすぎる。 5)ラフブランクに凹凸がある、エジェクターロッドと部品の接触面積が小さすぎる、またはバッファースプリングの力が不足している。 | 1)通気孔を開けるか、成形加工を施す 2)成形加工を加える 3)クリアランスの調整 4)工程内の変形度合いを調整したり、整形工程を追加する。 5)ブランクの平坦化、エジェクター装置の改良 | |