I.基本的なプロセス知識

1.測定器の概要と測定

加工面の寸法や形状を測定するための道具は、測定器と呼ばれる。機械加工の工程では、部品の寸法精度や幾何学的精度は測定によってのみ管理できる。そのため、部品や製品が図面の要求事項を満たしていることを確認するためには、測定器を使用して測定作業を行わなければなりません。

測定の本質は、標準量(基準単位)とある測定量との比較過程である。一般的な測定基準単位を表1に示す。一般的に使用される帝国長さの単位はインチであり、1インチ=25.4mmである。他のインペリアル長さ単位にはフィートと8分の1があり、換算関係は以下の通りである:

1フィート=12インチ

1インチ=8分の8

表 1 一般的な測定基準単位

| 一般的なユニット名 | 単位 記号 | 比較参照単位 |

| メーター | m | 参照ユニット |

| デシメートル | ディーエム | 0.1m |

| センチメートル | cm | 0.01m |

| ミリメートル | mm | 0.001m |

| ミクロン(milまたはthouとも呼ばれる) | - | 0.00001m |

| マイクロメーター | μm | 0.000001m |

2.一般的な測定器の種類、仕様、測定原理

(1) 簡易測定器

1) スチール定規

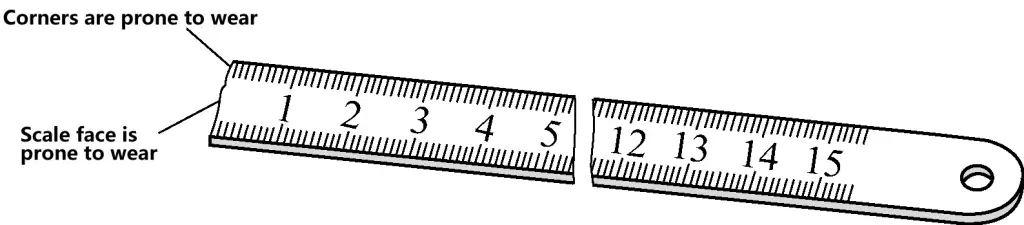

図1は一般的なスチール製定規の外観を示しており、最小読み取り値は1mmである。1mm以下の読み取り値は推定でしかない。スチール定規は測定長さ範囲によって分類され、一般的な仕様には150mm、300mm、500mm、1000mmなどがある。

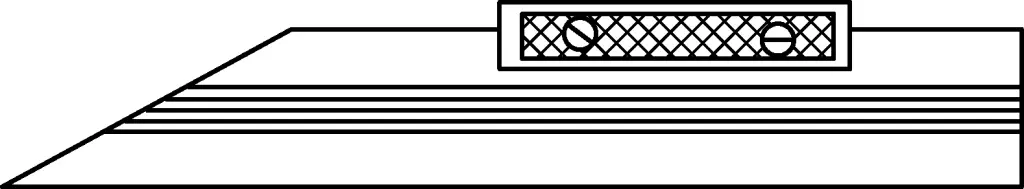

2) ナイフエッジ定規

図2に示すように、ナイフエッジ定規は、ワーク表面の真直度や平坦度を測定するための測定工具である。刃先の長さで分類され、75mm、125mm、175mmなどが一般的である。

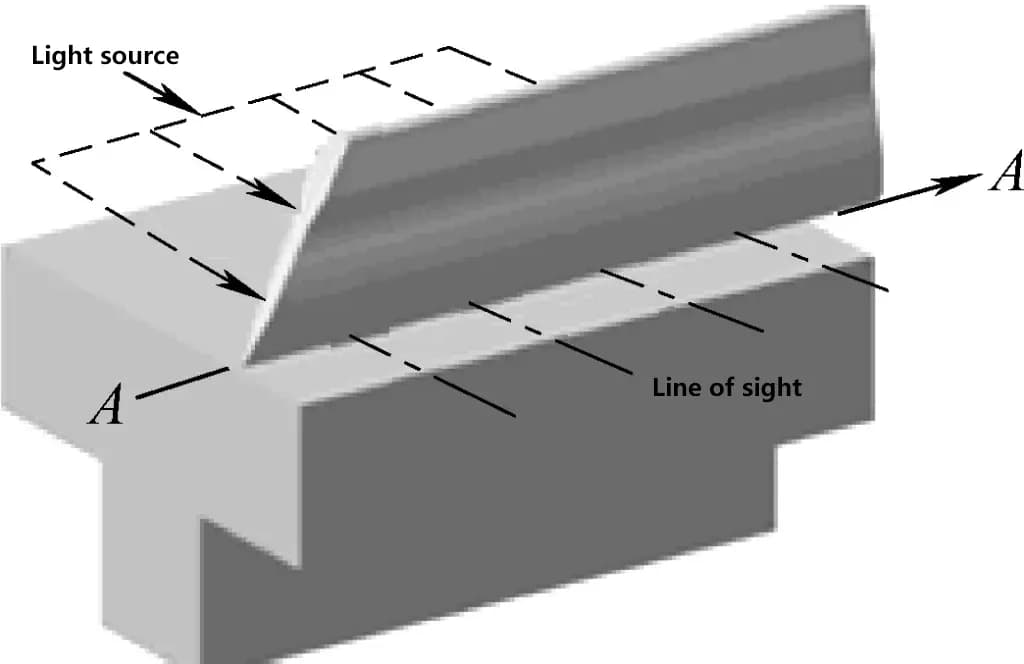

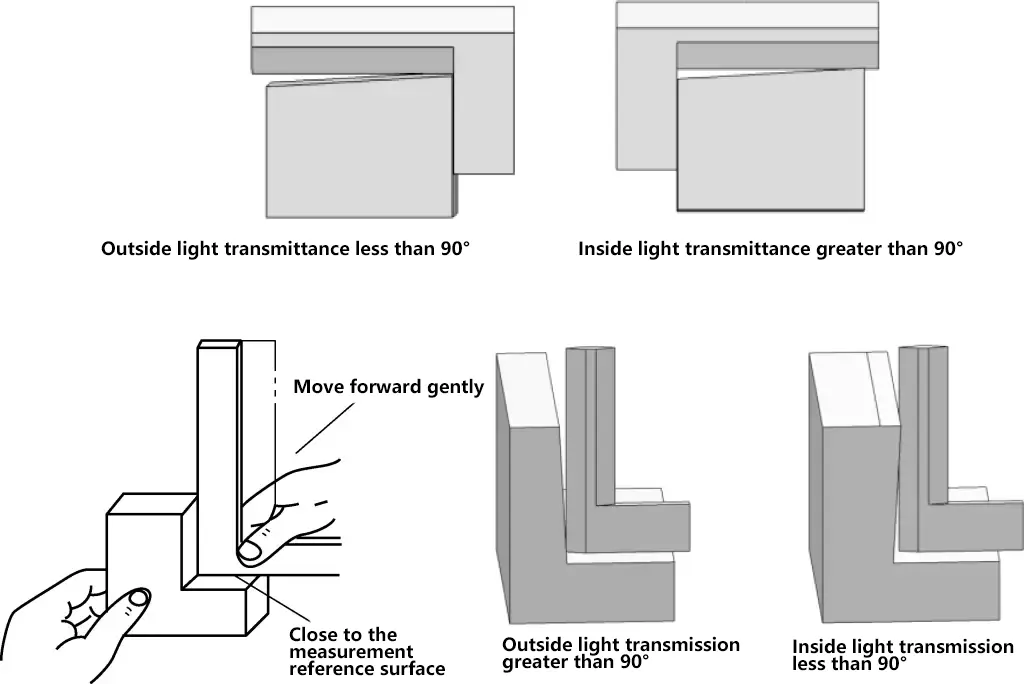

図3に示すように、ナイフエッジ定規の測定原理は、ナイフエッジ定規の刃先を被測定面に静かに当て、光透過法によって真直度のずれを判定する。検査中、均一でかすかな光の線が見えたら、ワーク表面が測定方向にまっすぐであることを示す。

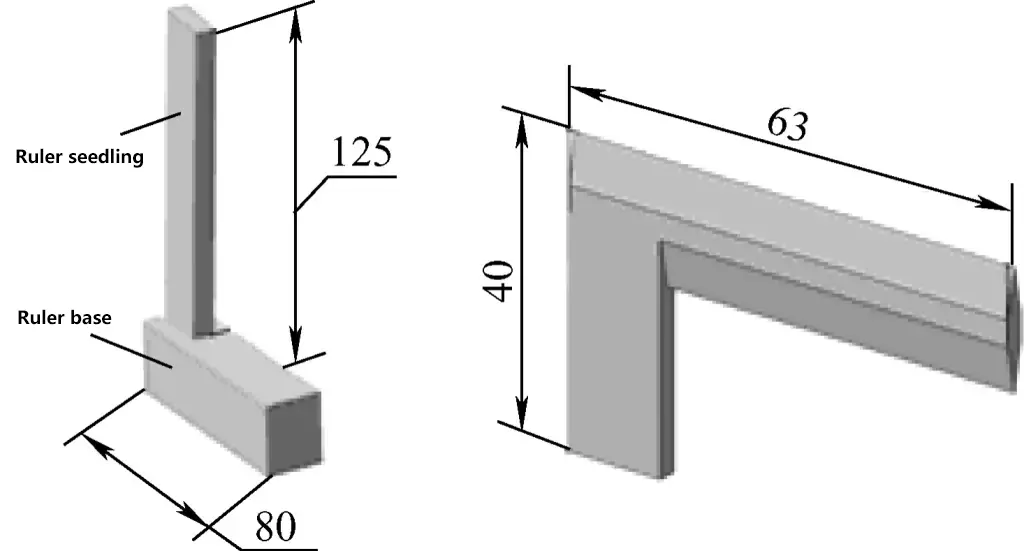

3) 正方形を試す

トライスクエアは、ワークの内外面の直角度を測定するための工具である。図4に示すように、一般的な仕様としては63mm×40mm、125mm×80mmなどがある。

図5に示すように、トライスクエアの測定原理は、光ギャップ法を用いて内外直角の直角度を測定する場合、作業者は光源に向かい、スクエアの底面を測定基準面にしっかりと押し当て、トライスクエアを静かに動かす。測定面と基準面との直角度誤差は、光透過法によって判定する。

4) フィーラーゲージ

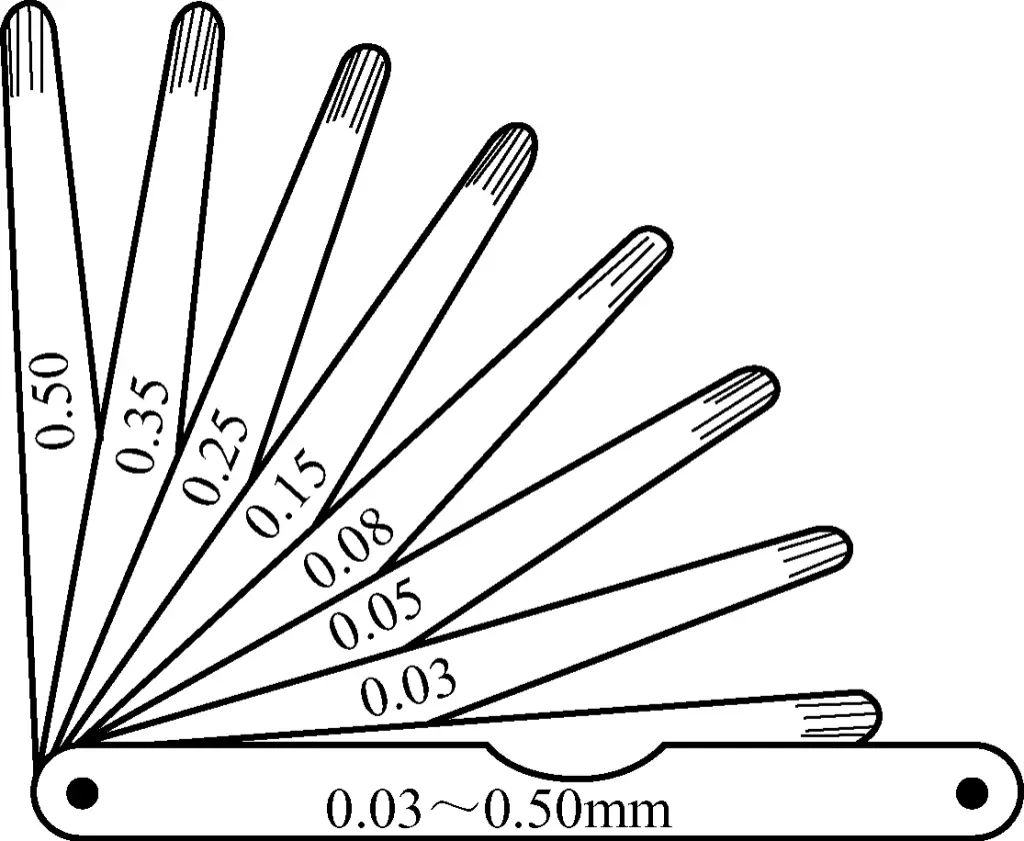

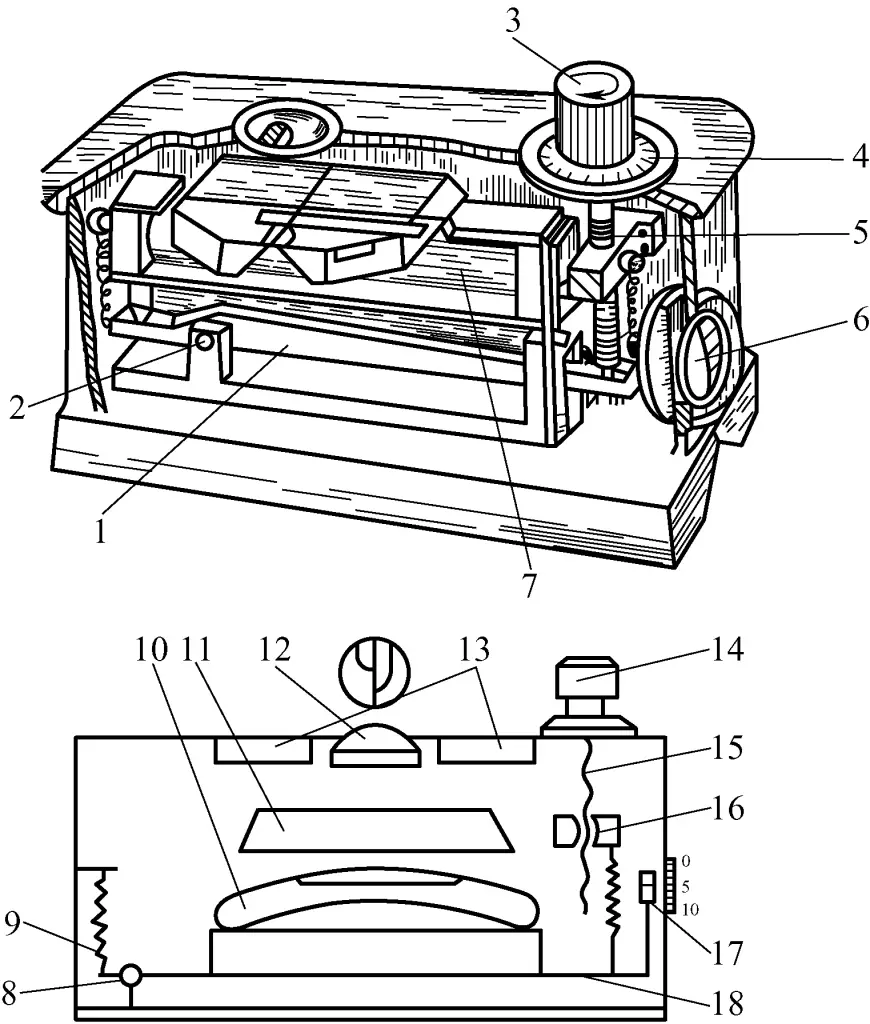

フィーラー・ゲージは、厚さの異なる一連の薄いスチール製ブレードで構成されており、2つの接触面間のギャップを測定するためによく使用される。図6に示すフィーラー・ゲージは、0.03~0.5mmの範囲である。最初に隙間の大きさを推定した後、適切なフィーラー・ゲージの刃を組み合わせて使用する。

(2) バーニア測定器

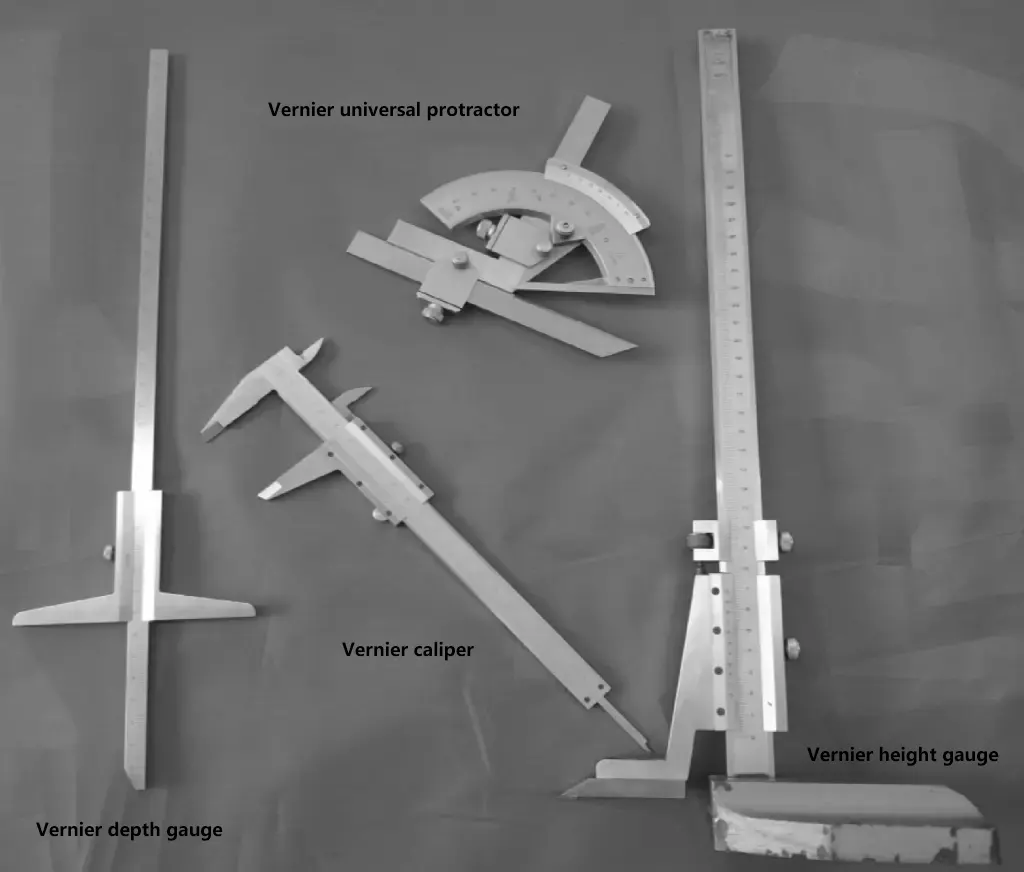

バーニヤ測定器は中精度の測定器である。図7に示すように、バーニヤ測定器の構造、目盛りの原理、読み方は基本的に同じである。通常、ノギス、デプスゲージ、ハイトゲージ、分度器などがある。

1) バーニア・キャリパー

ノギスの種類

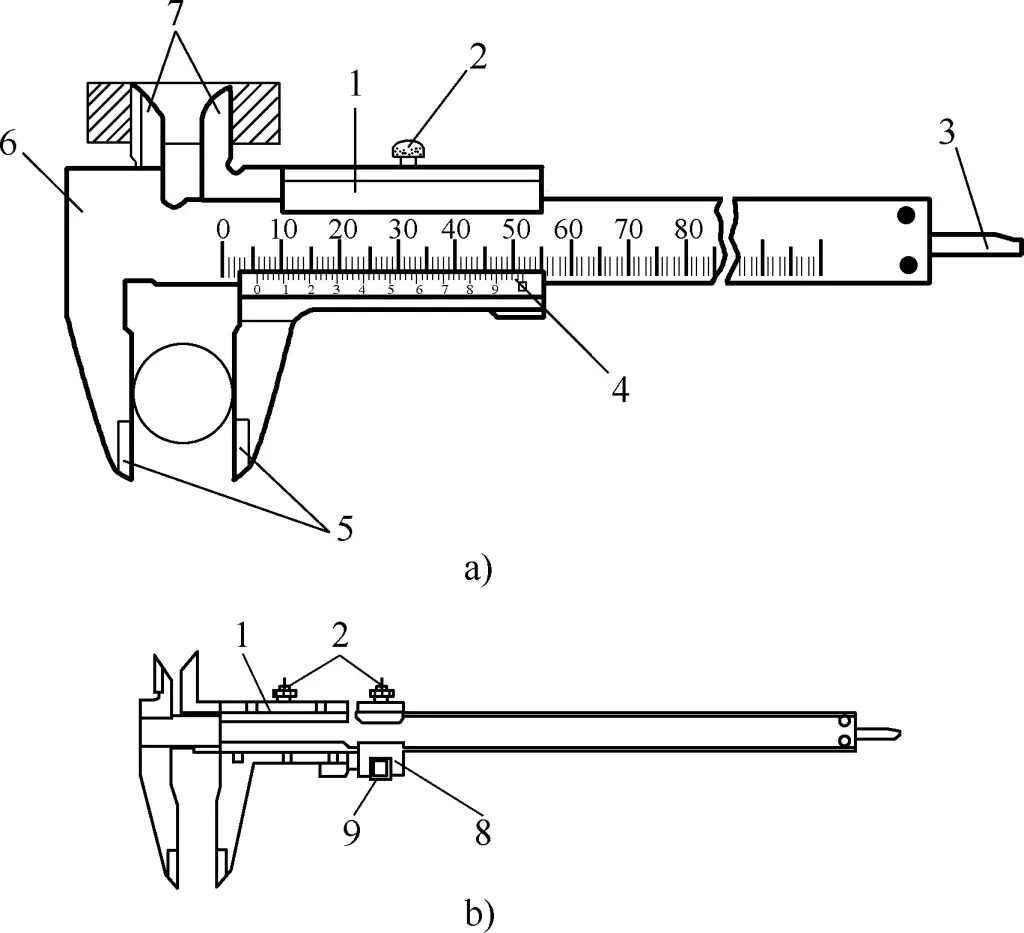

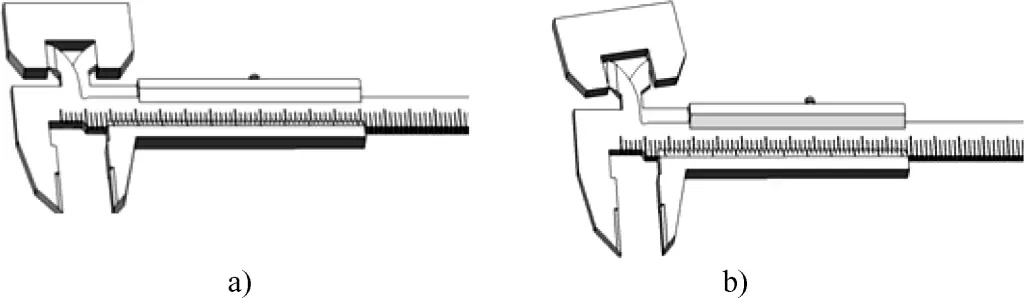

ノギスの測定精度は0.02mm(最小読み取り値は0.02mm)に達することができ、ワークの外径、穴径、長さ、幅、深さ、穴の距離を直接測定することができます。図8aは、一般的なノギスの外観と構造を示す。図8bは、微調整装置付きノギスの外観と構造を示す。

a) 一般的なノギスの外観と構造

b) 微調整装置付きキャリパーの外観と構造

1-フレーム

2-ロックネジ

3-デプスロッド

4バーニアスケール

5-外側測定ジョー

6-メインスケール

7-内側測定ジョー

8-微調整装置

9-クリアランス調整ホイール

両者の違い一般的なノギスの場合、フレームのロックネジを緩めると、フレームが駆動してバーニアスケールがメインスケールに沿ってスライドする。ジョーの測定面が部品の測定面に接触すると、右手の押す力によって接触圧が制御され、測定された寸法が読み取られる。微調整装置付きバーニアキャリパーの場合、フレームと微調整装置の両方のロックボルトを緩め、フレームがバーニアスケールの動きを駆動するようにする必要があります。

ジョーの測定面が部品の測定面に接触した後、まず微調整装置のロックねじを締め、次に微調整装置のクリアランス調整ホイールを回転させて、測定ジョーをより強く測定面に接触させます。最後にフレームのネジを締めて、より正確な測定結果を得ます。

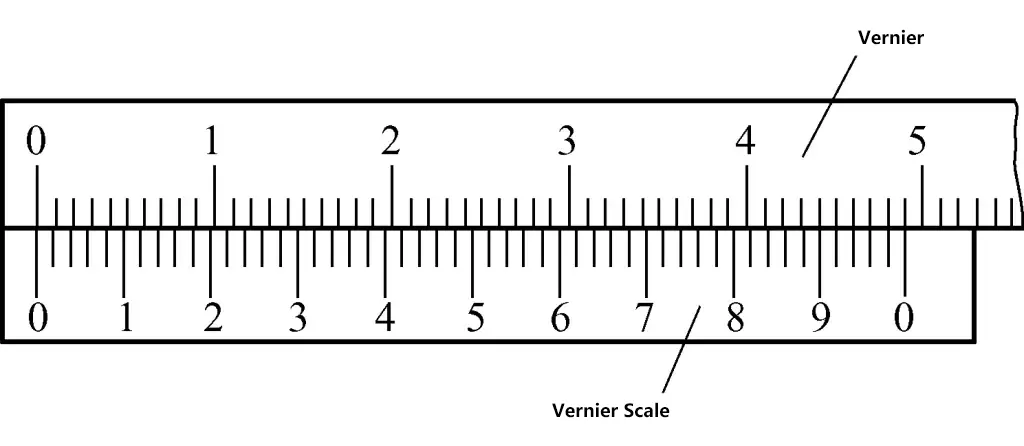

0.02mm精度のノギスの目盛原理

図 9 に示すように、メイン・スケールの小刻みな分割はそれぞれ 1mm です。2つのジョーを組み合わせると、バーニア目盛りの50分割は、メイン目盛りの49mmにちょうど等しくなります。したがって、バーニヤスケールの各分割の間隔=49mm/50=0.98mmとなる。メインスケールとバーニヤスケールの各分割間隔の差は、(1-0.98)mm = 0.02mmです。

0.02mm精度のノギスの読み取り方法

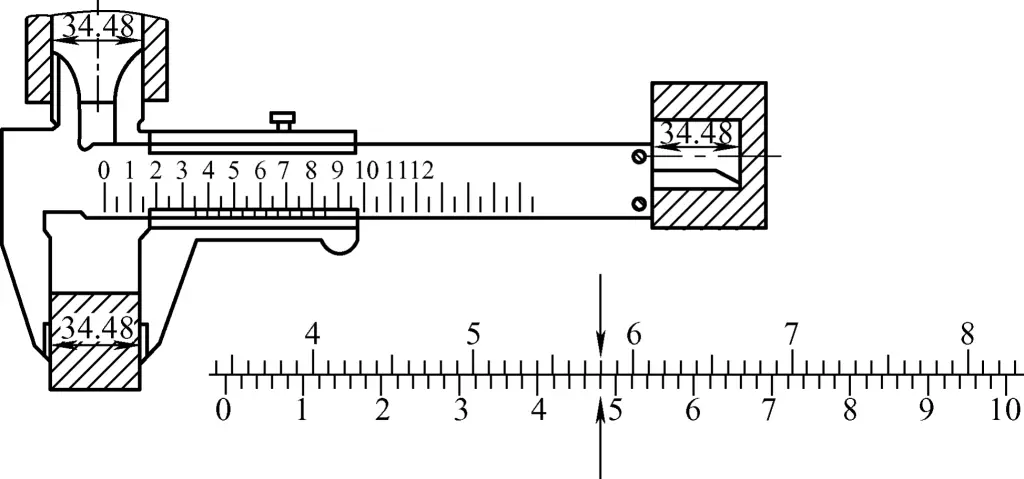

図10では、バーニヤ目盛りのゼロ線は34mmと35mmの間にあり、バーニヤ目盛りの24等分線は主目盛りの線と一致している。したがって、測定寸法の整数部は34mm、小数部は24×0.02mm=0.48mmとなる。測定サイズは (34 + 0.48)mm = 34.48mm となります。

以上から、ノギスの測定値を読み取る手順は以下のようになる:

- 上の例では34mmのように、バーニア目盛りのゼロラインより前のミリメートル単位の整数値を決定する。

- 観察により、小数点以下の値が0.5mmより大きいかどうかを判断する。小数点以下が0.5mmより大きいと判断した場合は、バーニヤ目盛りの「5」マークより後の整列線を観察し、0.5mmより小さいと判断した場合は、バーニヤ目盛りの「5」マークより前の整列線を観察する。上記の例のように、バーニヤ目盛の「4」マークから4分割目の位置がメインスケール上の線と完全に一致するため、小数点以下の値は0.48mmとなります。

- 最終的な測定結果は、全ミリの値+小数の値=34.48mmとなる。

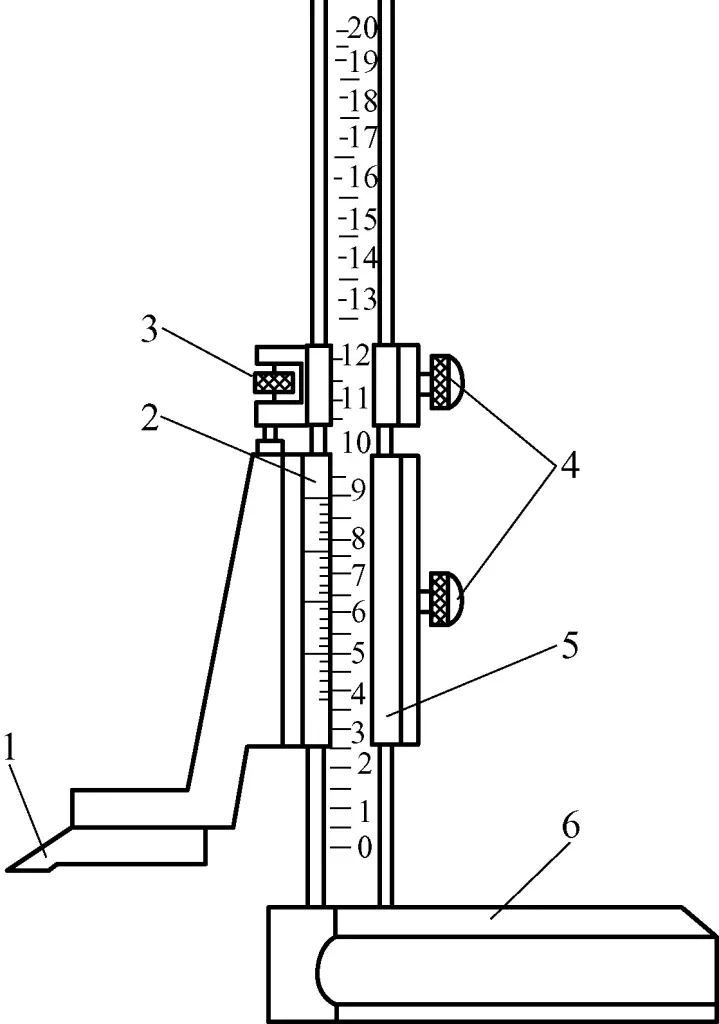

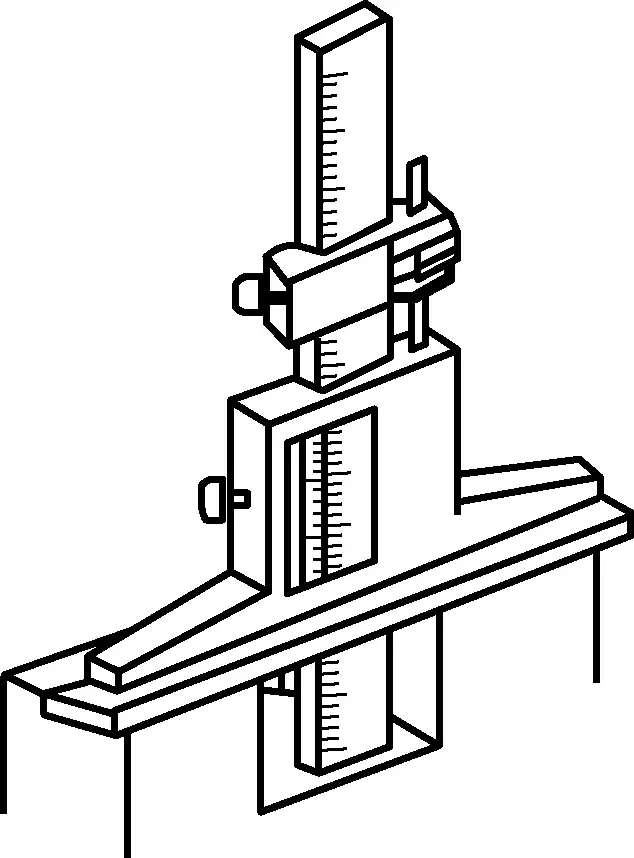

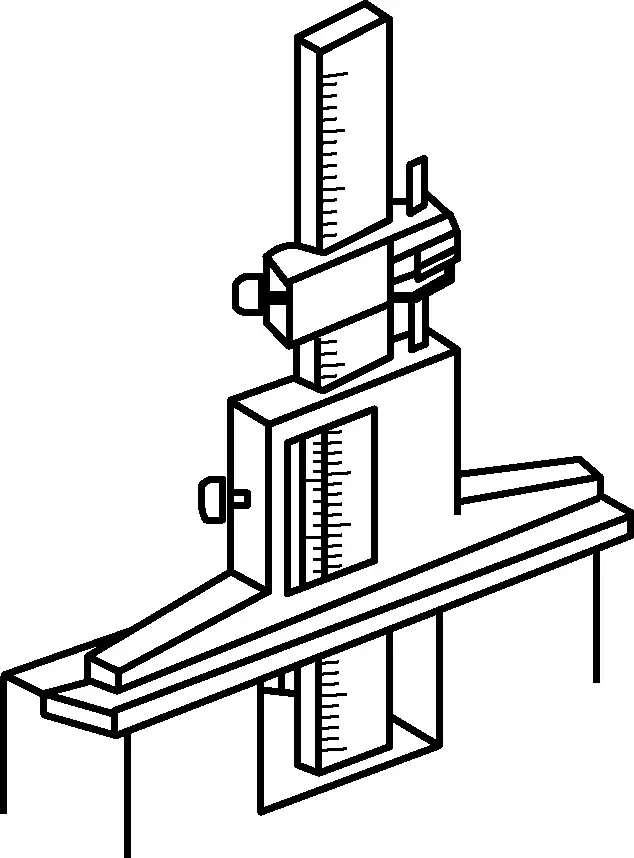

2) バーニアハイトゲージ

図11はバーニアハイトゲージの構造を示し、図12は機械加工されたワークの垂直寸法をチェックするためのバーニアハイトゲージの使用方法を示す。バーニアハイトゲージは、測定高さの違いにより、200mm、300mmなどいくつかのタイプに分けられる。バーニアハイトゲージの目盛りの原理と読み取り方法は、ノギスと同じです。

1-測定ジョー(スクライバー)

2バーニアスケール

3-微調整ネジ

4-ロックネジ

5フレーム

6ベース

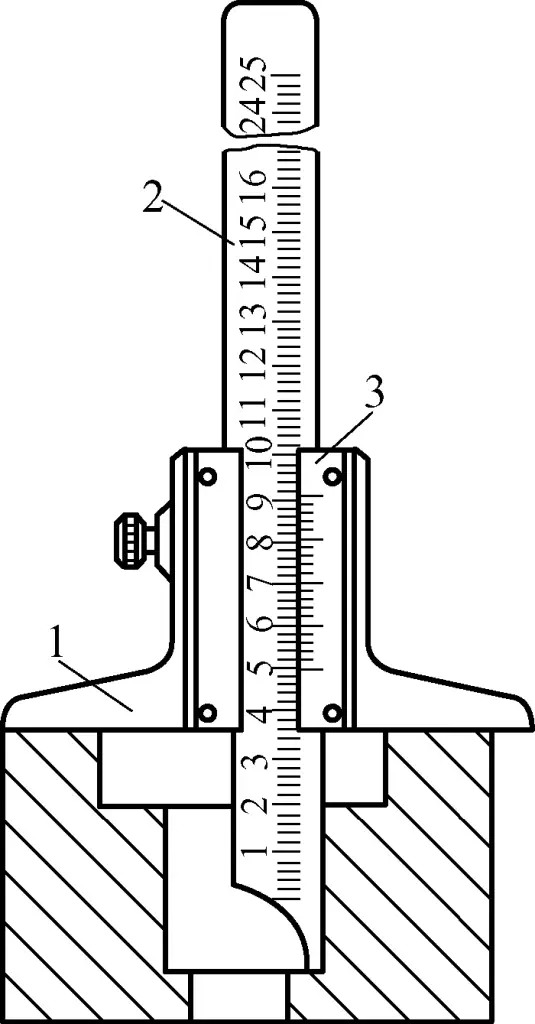

3) バーニア・デプスゲージ

図13に示すように、機械加工面の深さを測定するために、バーニア・デプスゲージが使用される。目盛りの原理や読み取り方法は、ノギスと同じである。測定深さの違いにより、通常200mm、300mmなどいくつかの種類に分けられます。図14に示すように、バーニアデプスゲージで深さを測定する場合、そのベース面がワークの加工された上面に密着している必要があります。

1ベース

2-メインビーム

3バーニアスケール

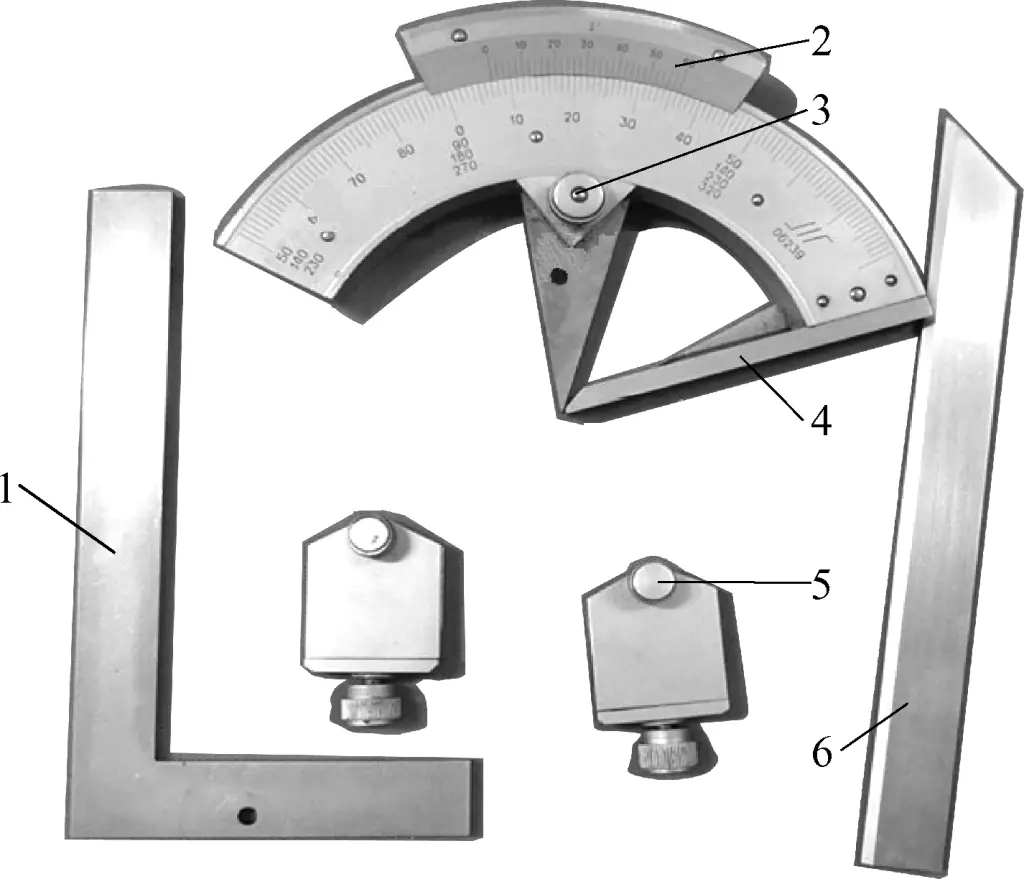

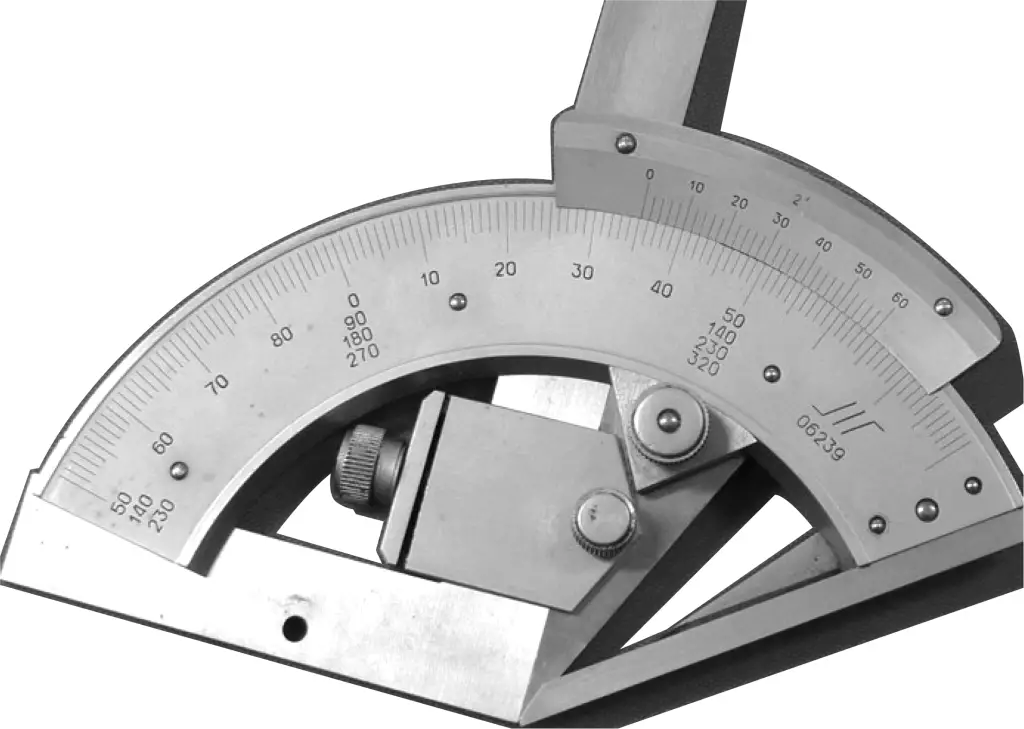

4) バーニア分度器

バーニヤ分度器の外観と構造を図15に示す。バーニヤ分度器は、ワークの内外角を測定するためのバーニヤ測定器の一種で、測定範囲は0~320°である。測定精度によって、2′と5′の2種類に分けられる。

1-プラクターブレード

2バーニアスケール

3-ロックネジ

4-リファレンス・エッジ

5-クランプ

6-ストレートエッジ

バーニヤ分度器のスケール原理(2分精度

分度器の主目盛りの各分割は1°である。バーニヤの目盛りは30分割され、合計29°の角度を占める。したがって、2つの目盛りの各分割の間の度数の差は、次のようになる。

1°-29°/30=1°/30=2′

分度器の読み取り方法

読み取り値=主尺上のバーニヤ目盛のゼロ位置で示される整数+バーニヤと主尺の整列分割数×精度値

実際の測定例を図16に示すが、読み取り値は215°10′である。

(3) マイクロメーター

マイクロメーターは、ねじの伝達原理を利用した精密測定器である。測定精度は0.01mm。マイクロメータの種類には、外側マイクロメータ、内側マイクロメータ、ねじマイクロメータなどがある。構造上の違いはありますが、測定原理は基本的に同じです。

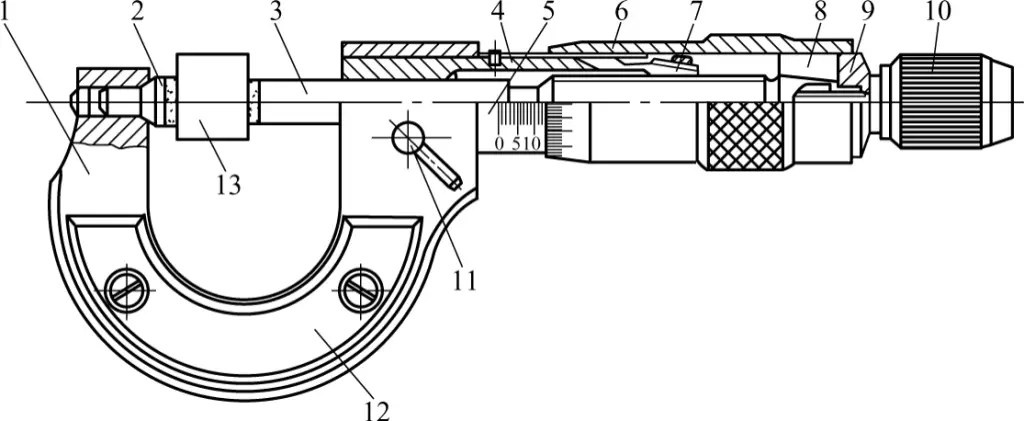

1) マイクロメーターの構造

マイクロメーターの構造は一般的に似ている。一般的に使用される外径マイクロメータは、部品の外径、肩の厚さ、板や壁の厚さを測定または検査するために使用されます(穴の壁の厚さを測定するためのマイクロメータは、測定面が球面になっています)。マイクロメータは、フレーム、測定ヘッド、測定力装置、ロック装置で構成されています。

図17は、測定範囲が0~25mmの外側マイクロメータを示している。フレーム1の一端には固定アンビル2が取り付けられ、他端には測定ヘッドが取り付けられています。固定アンビルとスピンドルの測定面には硬質合金がはめ込まれ、測定面の寿命を向上させています。フレームの両側は断熱板12で覆われている。マイクロメータを使用する際は、体温がマイクロメータの測定精度に影響を与えないように、断熱板の上でマイクロメータを保持する。

1-フレーム

2-固定アンビル

3スピンドル

4スレッドスリーブ

5スリーブ

6-シンブル

7-調整ナット

8ジョイント

9-ワッシャー

10-力測定器

11-ロックネジ

12-断熱プレート

13-測定部分

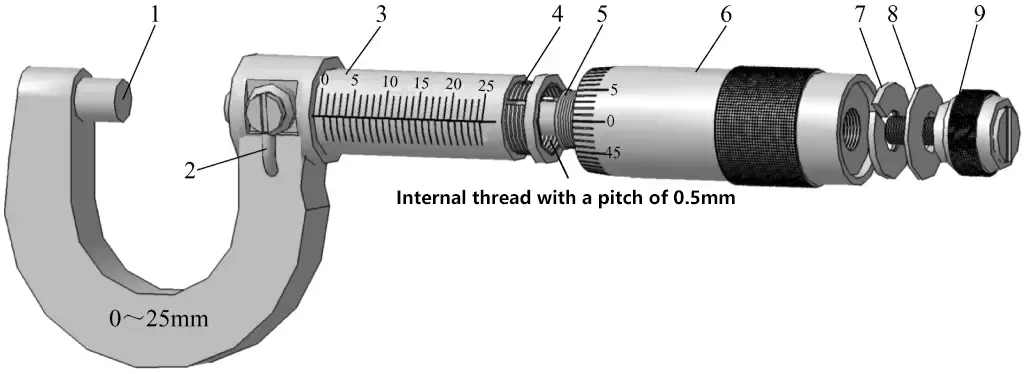

2) マイクロメーターの測定原理

マイクロメーターの測定原理を図18に示す。

1-固定アンビル

2-ロックネジ

3スリーブ

4スレッドスリーブ

5スピンドル(0.5mmピッチ)

6-シンブル

7-拡張スリーブ

8ワッシャー

9-クリアランス調整装置

目盛付スリーブはネジ付スリーブに固定され(ロックネジ付)、ネジ付スリーブはフレームと強固に一体化されています。外側の円筒面には目盛りが付いている。中心線の上下に1mmずつ小分けされ、互いに半分ずつずれている。

シンブル(可動スリーブ)はテーパ穴とエキスパンションスリーブでスピンドルに連結され、その端部は50分割されている。スピンドルには0.5mmピッチの精密ねじが切ってあり、ねじスリーブの内ねじとかみ合う。

つまり、シンブルが1回転すると、スピンドルは0.5mm移動します。従って、シンブルが時計回りまたは反時計回りに1回転すると、スピンドルは0.5mm/50=0.01mmだけ前進または後退することになります。このことから、マイクロメーターの製造精度は主にスピンドルの精度で決まることがわかります。

マイクロメータの後端には、ラチェット構造のねじすきま調整装置があります。この調整装置を回すことにより、ネジがスピンドル先端の内ネジに噛み合い、スピンドルを少し引っ張ることにより、スピンドルとネジスリーブの内ネジとのクリアランスをなくし、正確な測定を実現します。

ロッキングスクリューの機能は、ワークが適切な力でクランプされた後、マイクロメータースピンドルをロックし、測定された寸法値を読み取ることができるようにすることです。

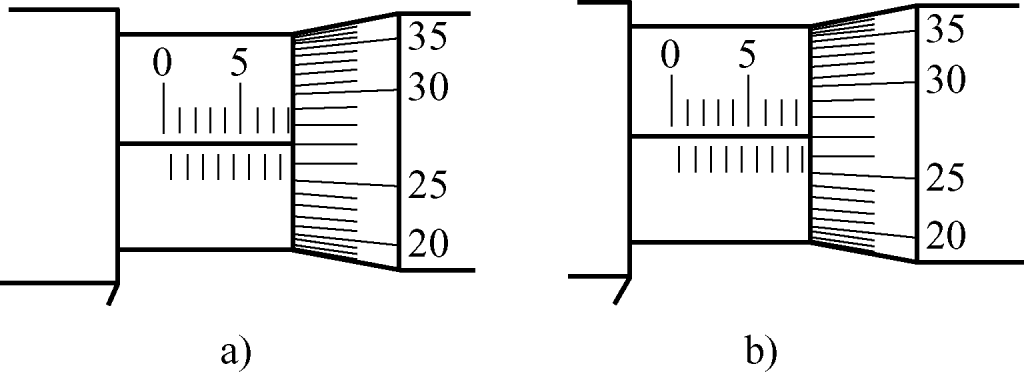

3) マイクロメーターの読み取り方法

マイクロメーターの具体的な読み取り方法は、3つのステップに分けられる:

- 固定スリーブに表示されている目盛を読み、読み取るべき0.5mmの目盛値を見逃さないように注意する。

- シンブルのサイズを読み、シンブルの円周上のどの目盛線が固定スリーブの中心線の基準と一致しているかをはっきりと確認し、分割数に0.01mmを掛けてシンブルのサイズを求めます。

- 上記の2つの数値を足すと、マイクロメーターで測定したサイズになる。

図19aに示すように、固定スリーブで読み取ったサイズは8mmであり、シンブルで読み取ったサイズは27(分割)×0.01mm=0.27mmである。この2つの数値を足すと、測定部分のサイズは8.27mmとなります。図19bでは、固定スリーブで読み取ったサイズは8.5mm、シンブルで読み取ったサイズは27(分割)×0.01mm=0.27mmです。この2つの数値を足すと、測定部分のサイズは8.77mmとなる。

3.一般的に使用される測定器の種類、仕様、測定原理

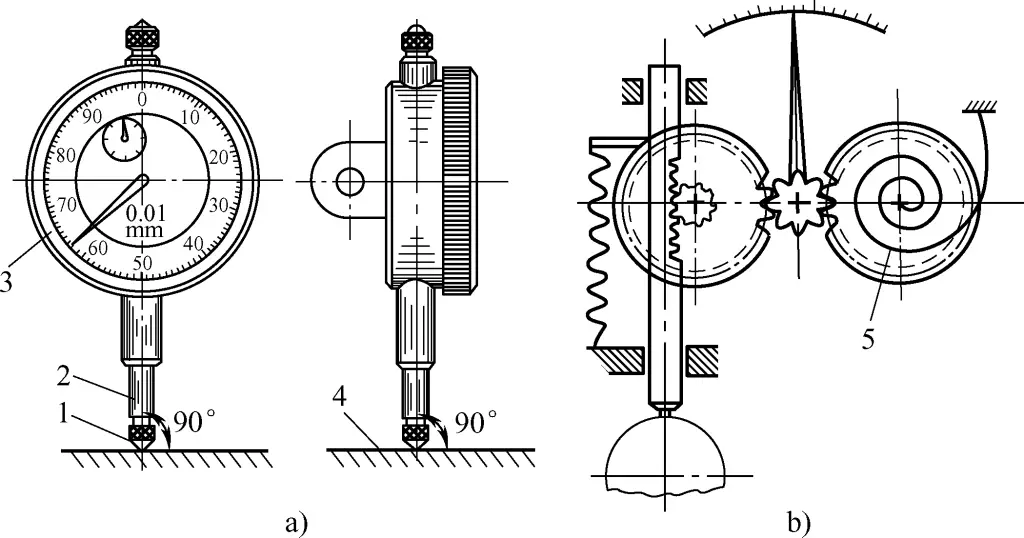

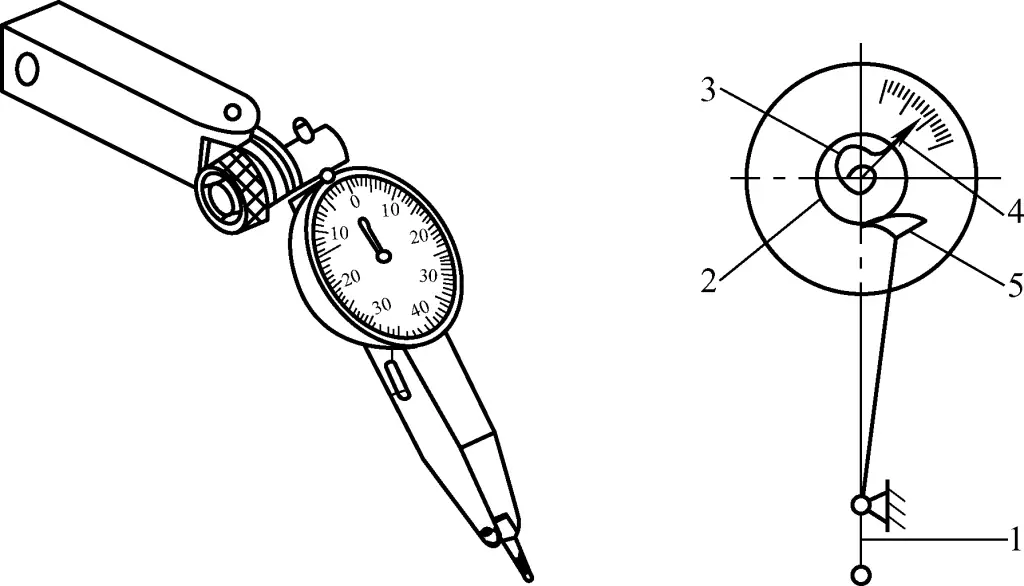

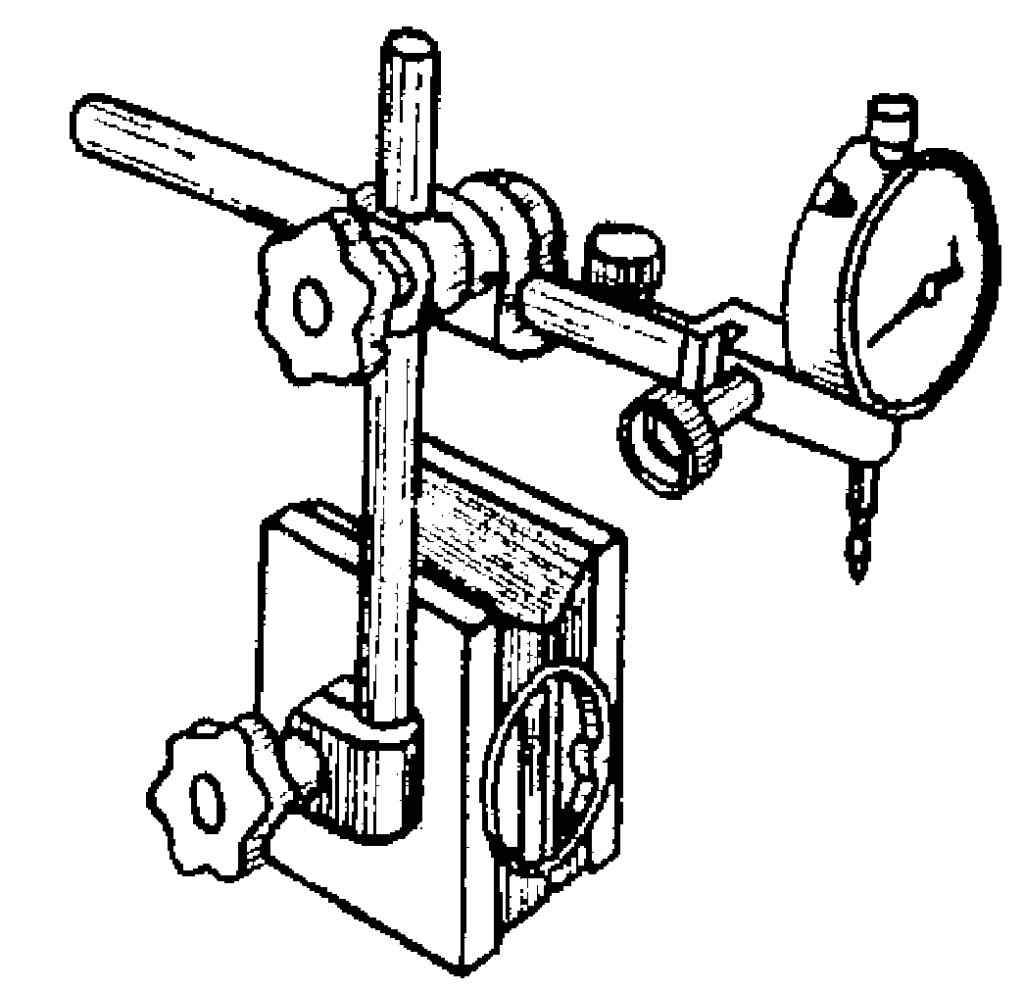

(1) ダイヤルインジケーター

ダイヤルゲージは、絶対値ではなく相対値のみを測定できる高精度測定器である。一般的には、ワーク表面の幾何学的誤差をチェックしたり、組み立て部品間の相対位置を合わせるために使用されます。ダイヤル・インジケータの読み取り精度は0.01mmである。図20に機械式ダイヤルゲージの外観と構造を、図21にレバー式ダイヤルゲージの外観と構造を示す。

a) 機械式ダイヤル・インジケータの外観

b) 機械式ダイヤル・インジケータの構造

1-測定チップ

2-測定ロッド

3-可動式ダイヤル

4-ワーク表面

5-ヘアスプリング

1-レバー式計量チップ

2-ギア

3-ヘアスプリング

4ポイント

5セクターギア

動作中、メカニカルダイヤル指示計の測定先端がワークピースの表面に触れると、上向きの変位が生じます。ギアトランスミッションが指針を回転させ、データを測定します。

具体的には、測定ロッド2が1mm上下すると、歯車伝動装置によって大指針が1回転し、小指針が1分割移動する。ダイヤルは円周上に100等分されており、各分割は0.01mmを読みます。小指針の各分割は1mmを読み取る。測定中の指針の読み取り値の変化が寸法の変化となる。

ダイヤルを回転させることで、大指針をゼロ線に合わせることができます。読み取るときは、まず小指針が通過した目盛線(=ミリメートル単位の整数部)を読み取り、次に大指針が通過した目盛線(=小数点部)を読み取って0.01を掛け、両者を加算して測定値とします。

レバー式ダイヤル・インジケータと機械式ダイヤル・インジケータの違いは、測定先端が被測定物の表面に触れると、わずかな揺れが生じることです。レバーと歯車によって指針が対応する分割数だけ回転し、対応するデータが読み出されます。測定先端が0.01mm振れると、レバーと歯車によって指針が1分割分回転し、0.01mmの読み取り値が得られる。

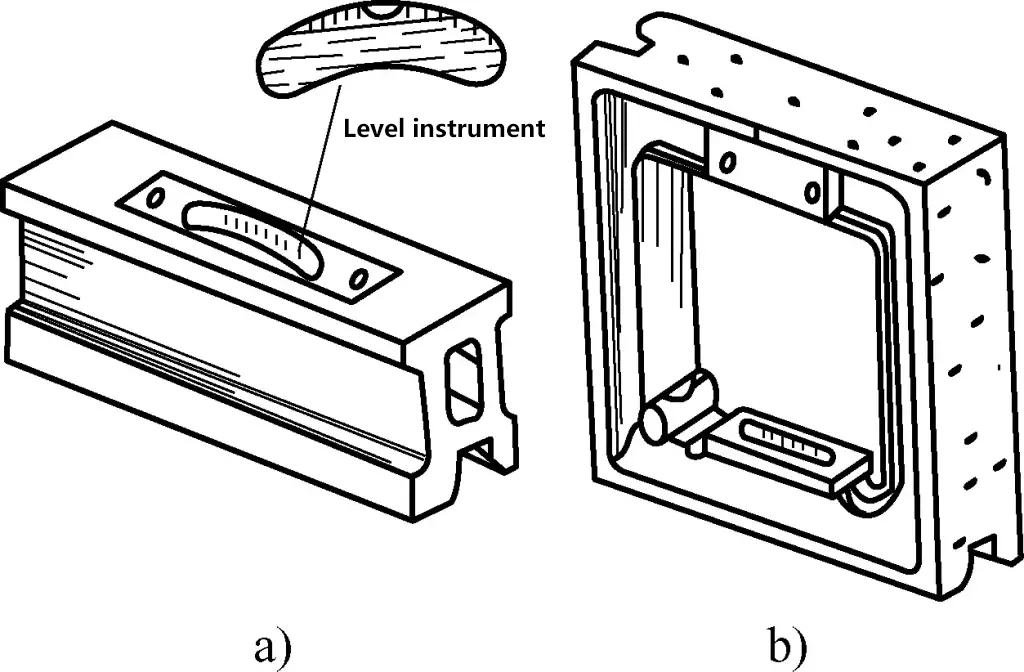

(2)水準器

水準器は主に機械設備の設置面の真直度、部品間の相対位置の平行度、設備の水平・垂直位置の確認に使用される。一般的に使用される水準器には、通常の水準器と光学式水準器がある。

1) 通常の水準器の測定原理

通常の水準器の構造

図22に示すように、通常の水準器には棒状のものと枠状のものがある。フレームと水準器からなる。フレームの測定面には、円筒面に当てるためのV字形の溝がある。水準器は円弧状のガラス管で、外面上部に目盛線がある。エーテルまたはアルコールが入っているが、完全には充填されておらず、常にガラス管の最高点に留まる小さな気泡が残る。

a) 棒状の水準器

b) フレーム型水準器

水準器が水平の場合、気泡はガラス管の中心に位置し、水準器が斜めに傾いている場合、気泡は高い方に移動する。測定面の幾何誤差は、気泡がガラス管内を移動する距離に基づいて決定することができる。

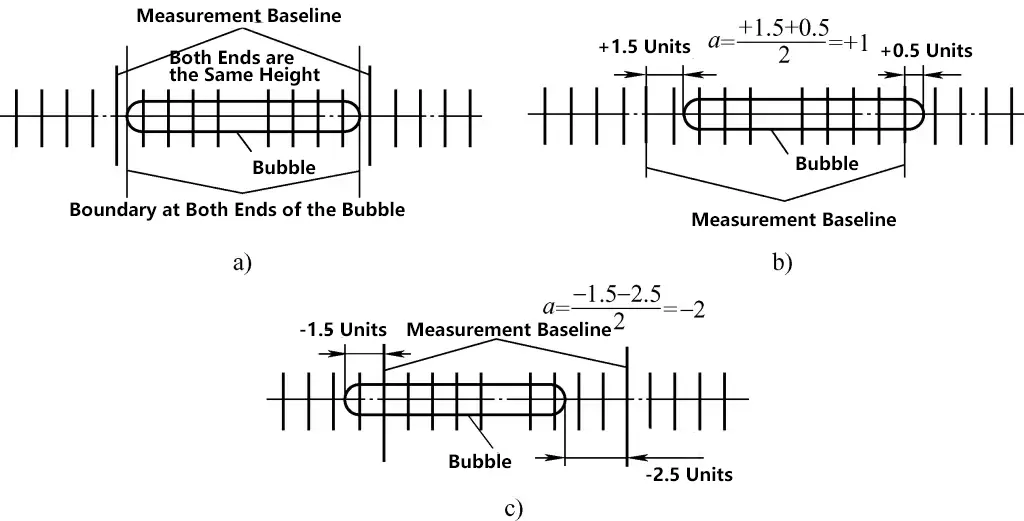

通常の水準器の目盛りの原理

気泡の移動分割数と両端の高低差を求める。図23は、通常の水準器で測定した場合の気泡の移動分割数の計算方法を示している。判定に際しては、まず2本の測定基準線の位置を決め、気泡の左右の円弧端から数える。通常、気泡が右へ動くとプラス(+)、左へ動くとマイナス(-)と規定されている。

図23aでは、バブルは中央の位置にあり、両端が同じ高さにあることを示している。図23bでは、バブルは全体的に右に1分割移動しており、右端が左端より1分割高いことを示している。図23cでは、バブルは全体的に左に2分割移動しており、左端が右端より2分割高いことを示している。

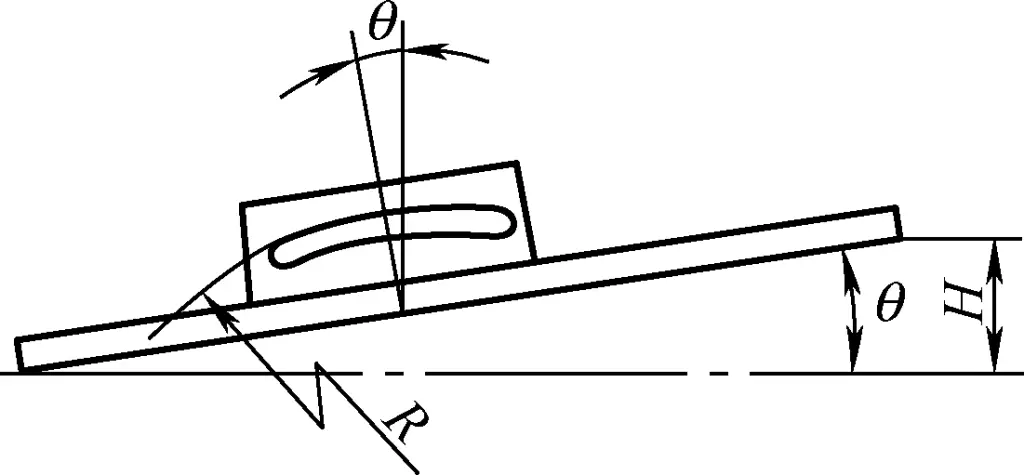

精度が0.02mm/mの水準器の読みの意味。図24は寸法200mm×200mm、精度(目盛りの分割値または水準器の分割値)0.02mm/mの水準器を示しています。気泡が1分割移動すると、水準器の底面は4″の角度で傾き、1m以内の高低差は0.02mmとなる。さて、水準器の端の長さを200mmとして、気泡が1分割移動したときの水準器の両端の高低差hは次のように計算できます:

0.02 (mm) :1000 (mm) = h (mm) : 200 (mm)

h=0.004mm

つまり、気泡が1分割動くと、200mm×200mmの水準器の両端の高さの差は0.004mmとなる。

2) 光学式水準器の測定原理

一般的な精密水準器には、光学式コインシデンス水準器、電子式水準器、誘導式水準器などがあり、精密工作機械の修理測定に広く使用されている。その測定精度は0.01mm/1000m、0.005mm/1000m、0.0025mm/1000mに達することができる。平坦度、表面の真直度、関連部品の取り付け位置の精度を正確にチェックでき、ワークピースの小さな傾斜角も測定できます。

光学式水準器の構造的特徴

図25に光学式水準器の構造を示す。光学式水準器は、通常の水準器に比べて測定精度が高く、絶対測定法(1mの高さ値を直接読み取る方法)で測定結果を得ることができる。

1、18レバー

2、8-レバーサポート

3、14-微調整ノブ

4マイクロメータ・ダイヤル(100分割、各分割0.01mm)

5、15-調整ネジ

6、17-サイド・ビューイング・ウィンドウ

7、10レベルバイアル

9-春

11-プリズム・アセンブリ

12-凸レンズ

13-上窓

16ナッツ

光学式水準器の核となる部品は水準器である。水準器の底面(ベース面)が水平でない場合、水準器を調整して水平にすることができます。レベルバイアルとスピリットレベルの底面の間の角度は、測定面の傾斜角度(または高低差)である。具体的な構造上の特徴は次のとおりである:

水準器のガラス管は、水準器内部のレバー・フレームの特製ベースプレートに取り付けられている。水平位置の調整はノブを回して行うが、このノブはスクリュー、ナット、レバーの三点支持方式になっている。ネジのピッチは1mm、ノブのダイヤルは100分割されており、1分割は0.01mm、これがこの水準器の目盛りの分割値である。

水準器のガラス管に入った気泡の両端の円弧は、位置の異なる3つのプリズムによって窓の円形鏡枠(凸レンズが入っている)に反射され、像が半分に分かれる。使用中、水準器の底面が水平でなく、両端に高低差があると、気泡の円弧AとBの像は一致しません。

この場合、調整用ノブを回すとガラス管が水平になり、気泡円弧AとBの像が一致する(つまり、各辺の円弧の半分で完全な円弧を形成する)。この時点で、側面の覗き窓から高さの差のミリメートル値を読み取り、ノブの目盛り線から目盛りの分割数を読み取ります(1分割は、1mの長さで0.01mmの高さの差を表します)。この2つの値を足すと、高低差の値となる。

光学式水準器の測定原理

水準器の銘板を目線に向けて置き、以下の手順に従ってください:

ステップ1:まず、水準器本体を水平な状態(水準器の底面が水平瓶と水平になる状態、この時点で通常の水準器と同等)に調整します。微調整ノブで側視窓のスライダーの目盛り線を5mmマークに合わせ、マイクロメーターダイヤルを回して微調整ノブの "0 "を原点線に合わせます。

ステップ2:図25に示すように、上部のウィンドウを通して観察し、左と右のどちらのハーフアークが上にあるか(つまり、どちらのハーフアークが上にあるか)を判断する。

右の円弧の方が高い場合は、微調整ノブを「+」方向に回してナットを下げ、水準器とそのレバー受けを水平に近づけます。水平状態になると、凸レンズの2つの半円弧が半円を描きます。このとき、レバーは水準器の底面と角度をなす(あるいは1mで高低差がある)。読み取り値は、側視窓の値(mm)に微調整ノブの値(0.01mm)を加えたものになります。この読み取り値が5mmより大きい場合は、読み取り値から5mmを引いた値が正の値(つまり右端1mの水平状態からの高さ)となります。

左の円弧の方が高い場合は、微調整ノブを「-」方向に回してナットを上げ、水準器とレバー受けを水平に近づけます。水平状態になると、凸レンズの2つの半円弧が半円を描きます。このとき、レバーは水準器の底面と角度をなす(あるいは1mで高低差がある)。読み取り値は、側視窓の値(mm)に微調整ノブの値(0.01mm)を加えたものになります。この読み取り値が5mm未満の場合は、読み取り値から5mmを引いたマイナス値(左端1mの水平状態より下の高さ)となります。

例えば、精度が0.01mm/mでベース長が165mmの光学式水準器が、一方の端が4.08mm高い(つまり1mでの高さ)という測定結果を示した場合、この水準器を水平にするには、下側の端を4.08mm×165/1000=0.6732mm(水準器の両端の高さの差)だけ上げなければならない。

II.基本操作スキル

1.一般的な測定工具の使用方法と注意事項

(1) 一般的な簡易測定器の使用方法(表2参照)

表2 一般的な簡易測定器の使用方法

(2) 一般的なバーニア測定器の使用方法

1) ノギスの使用方法と注意事項

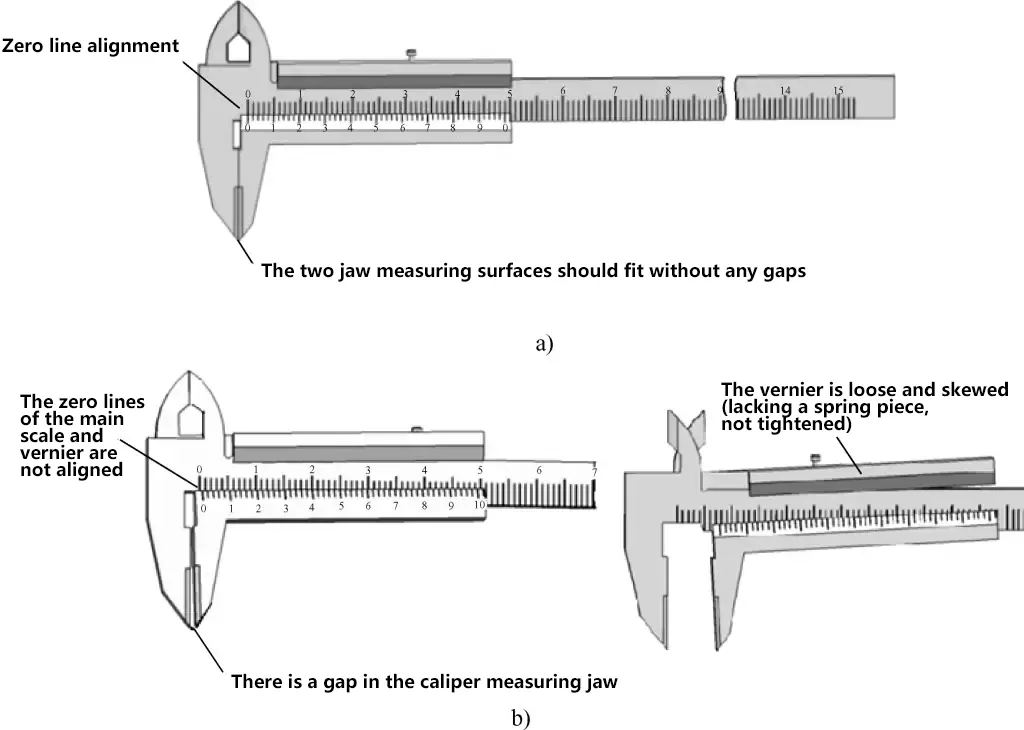

使用前のノギスの検査(図 26 参照)

a) 検査の結果、使用条件を満たしているキャリパー

b) 検査後に使用できないノギス

ノギス測定時の注意事項

ノギスで測定した後、測定値を読み取る際は、ノギスを明るい光源に向けて水平に持ち、視線をノギスの目盛面に対してできるだけ垂直に保つと、斜めの視野角による読み取り誤差を防ぐことができます。

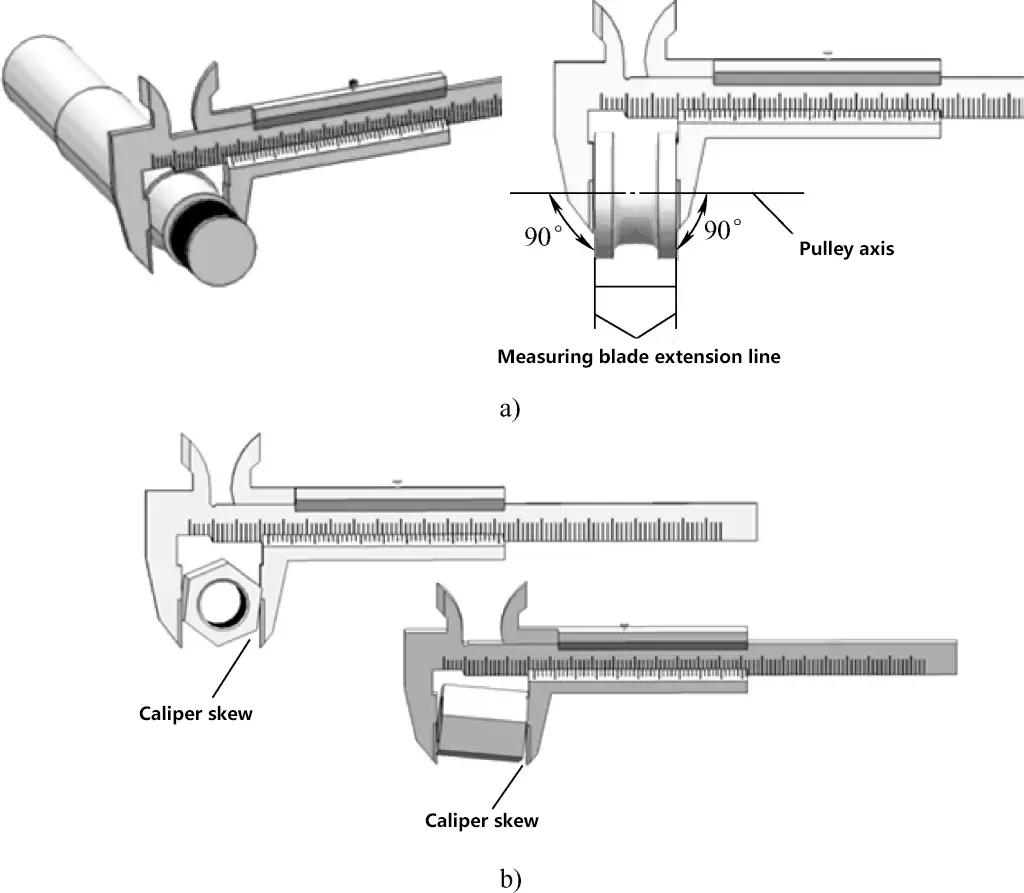

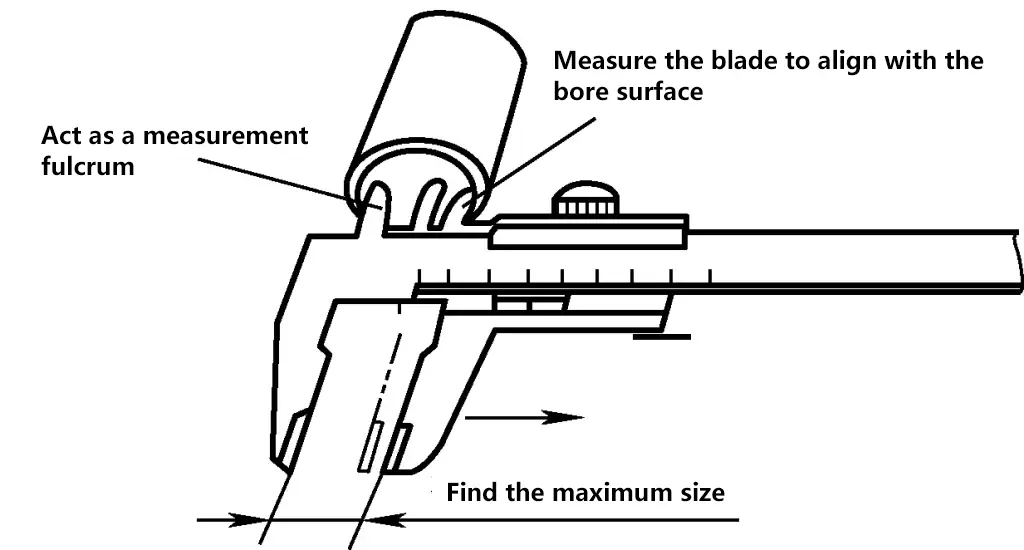

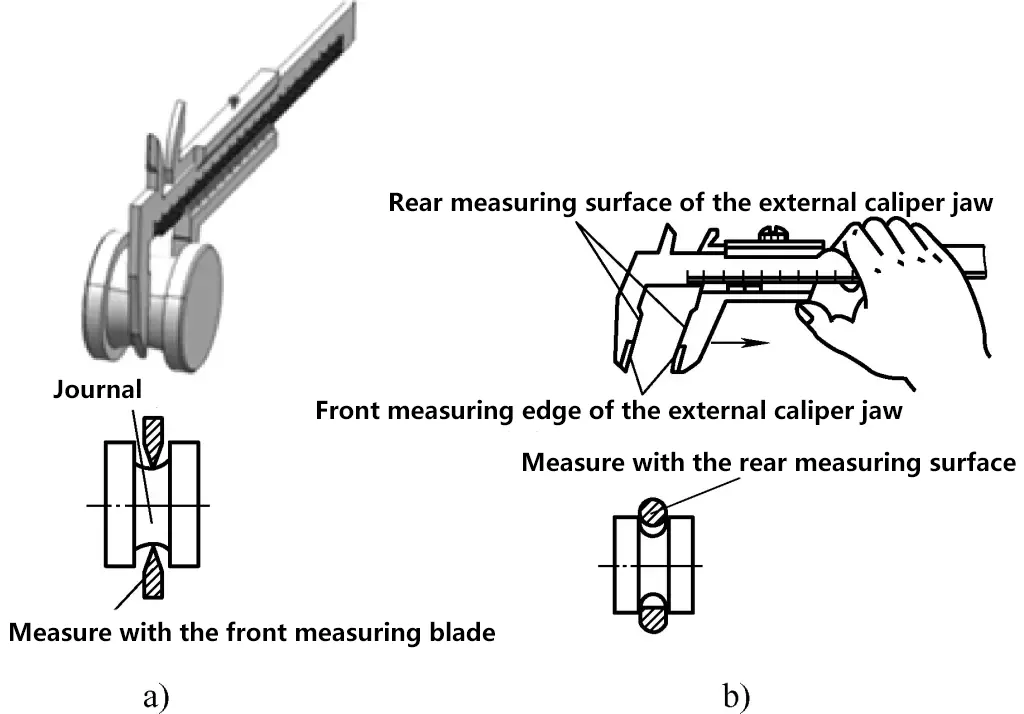

ノギスの具体的な使用方法を図27~図30に示す。

a) 正しい測定方法

b) 誤った測定方法

a) 正しい測定方法

b) 誤った測定方法

2) バーニヤ分度器の使用方法と注意事項

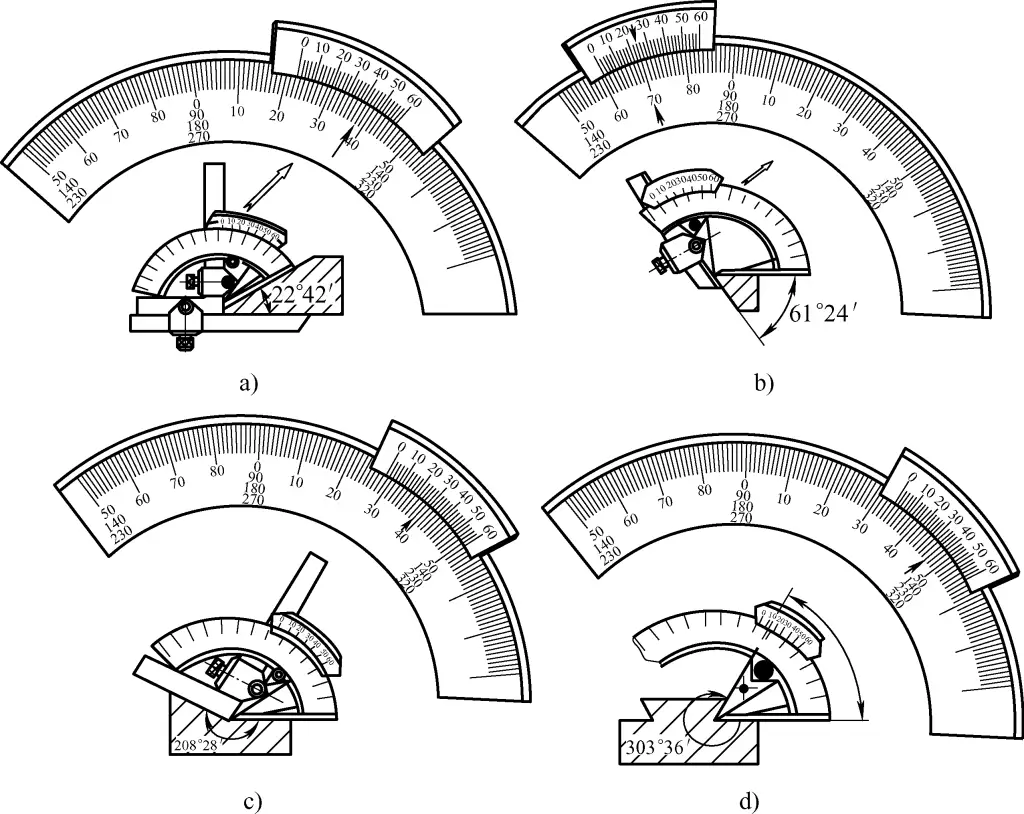

図31aは、0~50°を測定する場合のバーニヤ分度器の組立形態と測定例を示している。この場合、測定された角度値が22°42′である例のように、扇形の目盛りの最初の行(目盛50、60、70などを含む)から測定する。

a) 0-50°の測定

b) 50°~140°の測定

c) 140°~230°を測定する。

d) 230°~320°を測定する。

図31bは、50°~140°を測定する場合のバーニヤ分度器の組立形態と測定例を示している。この場合、測定された角度値が61°24′である例のように、扇形目盛りの2列目(目盛140、90を含む)から測定する。

図31cは、140°~230°を測定する場合のバーニヤ分度器の組立形態と測定例を示している。この場合、測定された角度値が208°28′である例のように、扇形目盛(目盛230、180を含む)の3列目から測定する。

図31dは、230°~320°を測定する場合のバーニヤ分度器の組立形態と測定例を示している。この場合、測定された角度値が303°36′である例のように、扇形目盛(目盛270、320を含む)の4列目から測定する。

使用上の注意は以下の通り:

- バーニア分度器を加工条件に応じて必要な角度値に調整し、対応するネジを締める。

- 図32に示すように、定規ベースの基準エッジをワークピースの加工基準面にしっかりと当て、基準エッジを動かして加工面を測定します。

- 直角の測定と同様に、光透過法を用いて角度が要件を満たしているかどうかを判断する。

- 測定中、クランプヘッドが確実にロックされていること、ストレートエッジ、角度定規、スケール本体、バーニアにゆるみがないことを確認してください。緩みや変位が生じた場合は、必要な標準角度に再校正し、ロックボルトを締めてください。

3)バーニアデプスゲージの使用方法と注意点

バーニア式デプスゲージの使用方法と注意点を図33に示す。

- 可動ベースをワークの表面にしっかりと当ててください。

- スケール本体を測定する底面まで押し下げます。

- ロックボルトを締める。

- 測定値を読む。

(3) 外部マイクロメータの使用方法と注意事項

1) 使用前に、両測定アンビル面を清掃し、ラチェットストップを回転させ、両測定アンビル面を接触させます(測定上限が25mmを超える場合は、両測定アンビル面の間に校正棒または適切なゲージブロックを挟みます)。接触面の間に隙間や光漏れがなく、シンブルとスリーブがゼロの位置で一直線になるようにします。

2) ラチェットストップを回転させたとき、シンブルがスリーブに沿って、固着や停滞することなく、自由かつ円滑に動くこと。もし緩慢な動きがあれば、マイクロメータはタイムリーな修理のために計測ステーションに送られなければならない。

3) 測定前に、測定面の汚れが測定精度に影響を与えないように、測定面の清掃を行ってください。測定面の精度を損なう恐れがあります。また、表面が粗い部品の測定にマイクロメーターを使用することも、アンビル面の早期摩耗を引き起こす可能性があるため、正しくありません。

4) マイクロメータで部品を測定する場合は、ラチェット・ストップ・キャップを持ってスピンドルを回転させ、アンビル面に標準測定圧力を維持します。カチッ」という音がすれば、適切な圧力であることを示し、測定を開始できます。不適切な測定圧による測定エラーを避けることができます。

シンブルを無理に回転させて測定圧を上げると、スピンドルが部品面を過度に圧迫し、精密ネジ山を変形させ、マイクロメータの精度を損なう恐れがあります。また、シンブルを無理に回転させても、シンブルとスピンドルの接続が緩く、精密ネジ部に大きな損傷を与えない場合もありますが、シンブルがスリップした後、マイクロメータのゼロ位置がずれ、品質事故につながることがあります。

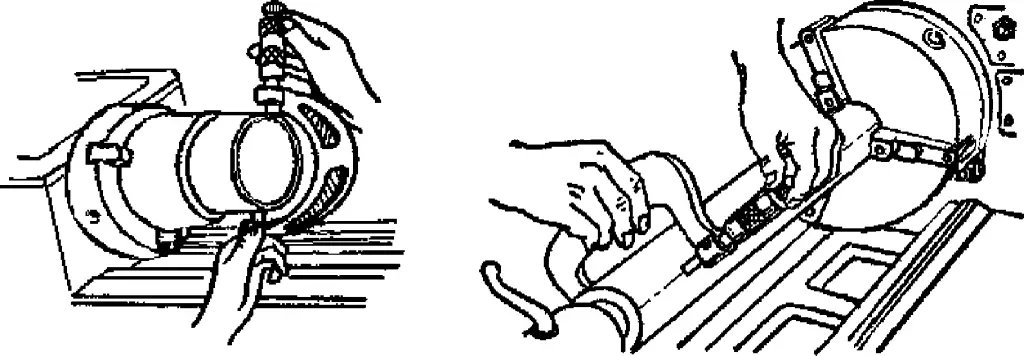

5) 図34に示すように、部品の測定にマイクロメーターを使用する場合は、スピンドルが測定する寸法の方向と一致していることを確認する。例えば、外径を測定する場合、スピンドルは部品の軸に対して垂直にし、傾けないようにします。測定中は、ラチェットストップを回転させながらフレームを軽く揺らし、アンビル面と部品表面が確実に接触するようにします。

6) マイクロメーターで部品を測定する場合は、マイクロメーターを部品につけたまま測定するのがよい。緩めた後は、アンビル面の磨耗を減らすためにマイクロメーターを取り外してください。測定のためにマイクロメータを取り外す必要がある場合は、ロックナットでスピンドルをロックしてから、部品から静かにスライドさせてください。マイクロメーターをスナップゲージとして使用するのは誤りです。測定面の摩耗を早めるだけでなく、スピンドルやフレームを変形させ、精度を損なう可能性があります。

7) マイクロメーターで測定値を読む場合は、特に0.5mmを読み違えないように注意する。

8) 正確な測定結果を得るために、同じ位置で再度測定を行う。特に円筒形の部品を測定する場合は、真円度の誤差をチェックするために同じ円周上の異なる位置で測定し、円筒度の誤差をチェックするために長さに沿った複数の位置で測定する。

9)読み取りエラーを避けるため、異常な温度でワークを測定しないでください。

10) 外径マイクロメータを片手で使用する場合、図35aのように、親指と人差し指または中指で可動スリーブをつまみ、小指をフレームに引っ掛けて手のひらの方に押し付け、親指と人差し指でラチェット・ストップを回して測定することができる。

両手で測定する場合は、図 35b に示す方法に従ってください。

a) 片手での使用

b) 両手での使用

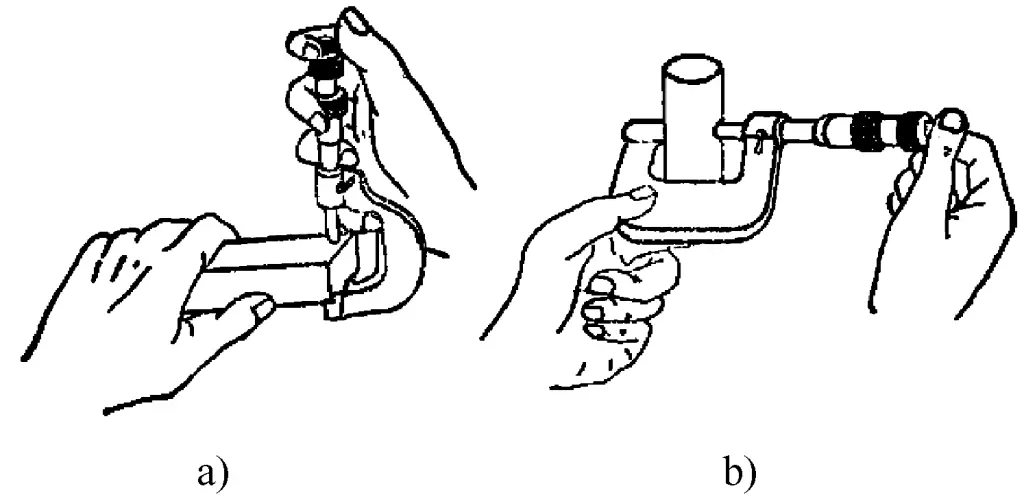

例えば、回転しているワークピースを測定すると、マイクロメー ターは簡単に摩耗し、不正確な測定値が得られます。また、シンブルをつかんで前後に回転させ(図36参照)、すばやく測定値を得る方法もありますが、これはマイクロメーターを叩くようなもので、内部構造を損傷する恐れがあります。

(4) 測定器のメンテナンスと手入れ

測定器の精度を維持し、耐用年数を延ばすためには、適切なメンテナンスが不可欠です。以下の点に注意してください:

- 使用中は、損傷を避けるため、測定器を工具や刃物と一緒に保管しないでください。

- 測定器の磨耗を早め、事故の原因となります。

- 温度は測定器の精度に大きく影響するので、熱による変形を避けるため、熱源(電気炉、ラジエーターなど)の近くには置かないこと。

- 使用後は速やかに洗浄・注油を行い、専用ケースに入れて錆びないように乾燥した場所に保管する。

- 精密測定機器は、定期的に校正とメンテナンスを受けるべきである。精密測定機器に異常が発見された場合は、速やかに検証する。

2.一般的な測定器の使用方法と注意事項

(1) ダイヤルインジケータの使用方法と注意事項

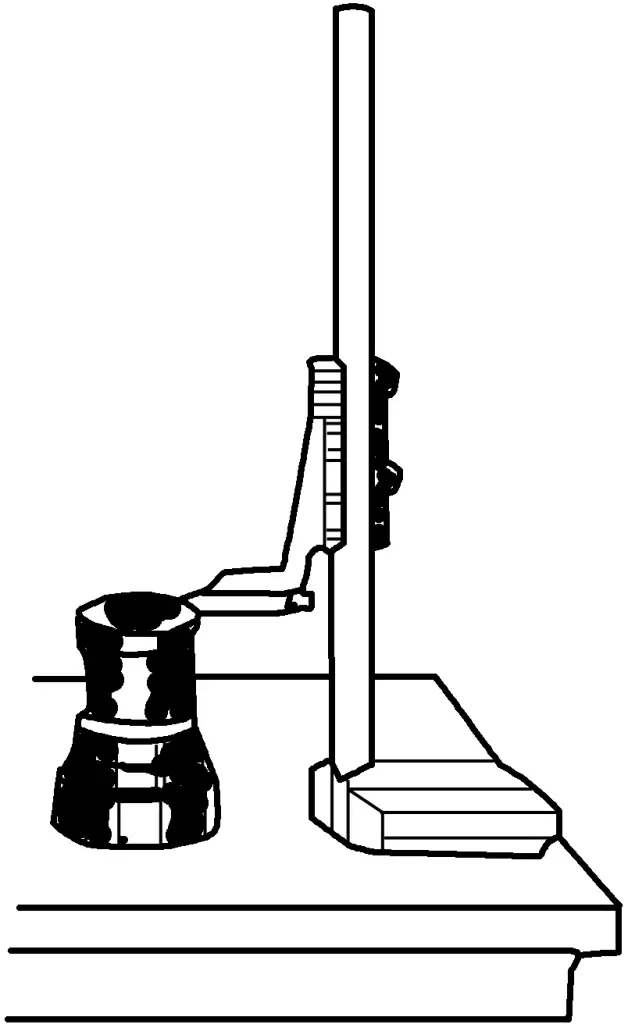

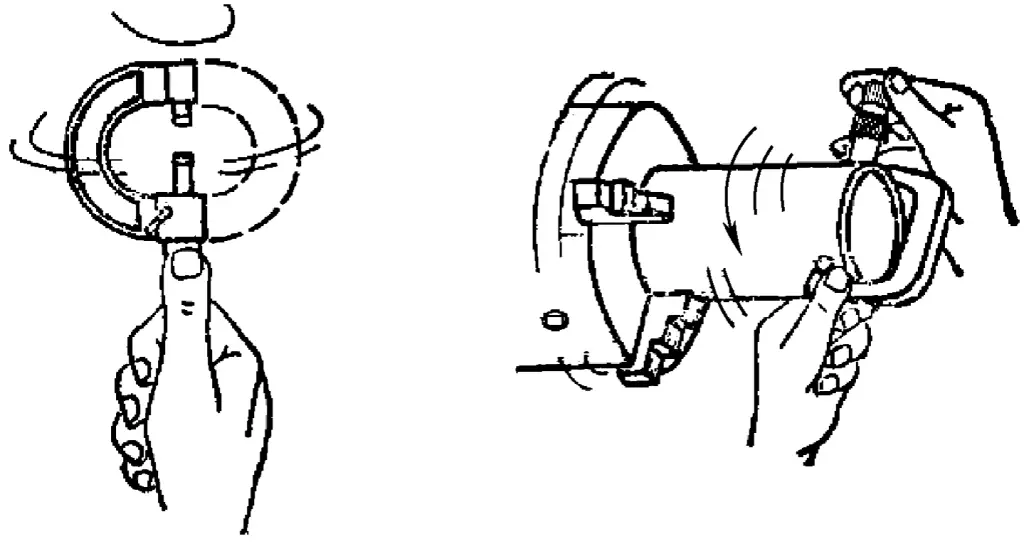

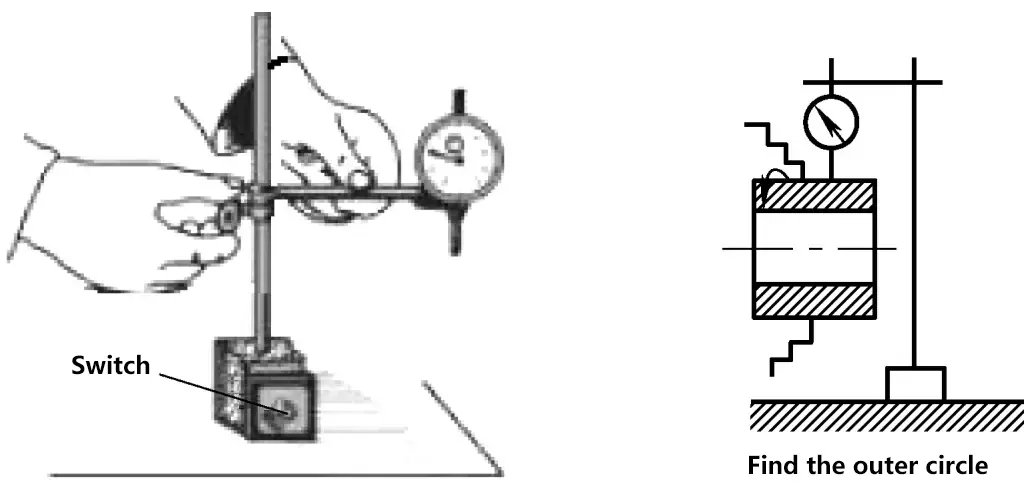

1) 図37に示すように、ダイヤルゲージは一般に、使用時には専用のスタンドに取り付けられ、スタンドの垂直位置と水平位置を調整できるようになっている。このスタンドは、平らな面に置くことも、マグネットベースを使って相対的な位置に取り付けることもでき、ダイヤルゲージで部品の幾何学的精度や位置誤差を測定します。

2) ダイヤルゲージで測定する前に、測定ロッド、接点、ダイヤル面を清掃してください。

3) 使用する前に、測定ロッドの動きがスムーズであることを確認してください。測定棒を軽く押したとき、スリーブ内で固着することなくスムーズに動き、手を離すたびに指針が元の位置に戻ること(バーニヤキャリパーのゼロ調整と同様)。

4) 図38に示すように、測定中は指示計ベースがしっかりと固定され、すべてのレバーが締め付けられ、安定していなければならない。

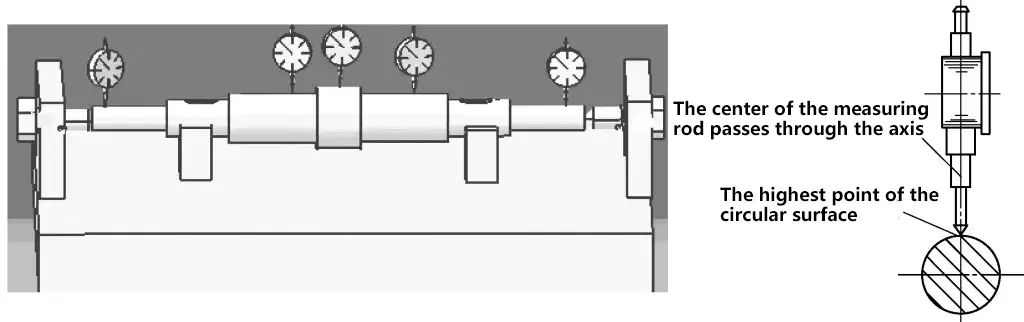

5) ダイヤル・インジケータを使ってシャフト関連の精度(真円度、円筒度、シャフトの曲がり誤差など)を測定する場合、ダイヤル・インジケータは図 39 に示すように配置します。測定棒は軸に対して垂直にし、その中心が軸の中心を通るようにします。

6) 測定中のマイナス値を許容するため、0.3~1mmの圧縮代を残す(小指針をレンジの中間に設定することもある)。読みやすくするため、測定前には通常、可動ダイヤルを回転させ、大指針を目盛りのゼロ位置に合わせます。

7)また、表面粗さの高いワークや凹凸の大きいワークの測定には使用しないでください。

8) 測定中は、測定ロッドの移動量が測定範囲を超えないようにしてください。つまり、測定中に測定ロッドの上下動の範囲が大きくなりすぎないようにしてください。

(2)水準器の使用方法と注意事項

1) 通常の水準器の誤差の検証

長期間の使用により、水準器に誤差が生じ、気泡による不正確な水準表示が発生することがあります。したがって、使用前に水準器の精度を確認する必要があります。

方法1:読み取り精度0.02mm/mの水準器を長さ1mのストレートエッジの上に置く。右端を0.02mm上げると、直線が斜めに傾く。このとき、水準器の気泡が正確に1目盛分動けば、水準器が正確であることを示す。

方法2:水準器を精密台の上に置き、前後左右の位置を固定する。目盛りの値を観察し、その場で180度回転させ、同じ固定位置に戻す。再び目盛りを見る。両方の読み取り値が同じで、オフセットの方向が同じであれば、スピリット・レベルに誤差がないことを示す。そうでなければ、誤差があるので注意し、測定中に除去する必要がある(除去方法はレベル偏差の測定に記載されている)。

2) ガイドレールまたは取り付け面の水平偏差(キャンバー)の測定

水準器誤差の排除

水準器をガイドレールの上に直接置きます。水準器でガイドレールの水平を測定する場合、水準器自身の誤差をなくすために、最初の測定の後、水準器を180°回転させて再度測定する。2つの目盛りの平均値を、水準器に誤差がなかった場合に気泡が移動した実際の目盛りの数とします。

水準器を直定規の上に置いて測定すること。直定規を使用して取り付け面の水平度を測定する場合、直定規と水準器の両方をその場で一緒に回転させて測定し、2つの読み取り値を取る必要があります。この2つの読み取り値の平均が、取り付け面のレベル偏差値となります。

誤差のない水準器の場合、回す必要はない。ただし、定規を使用する場合は、定規を一度回転させる必要がある。

レベル偏差の計算

水平度Hは、測定された表面の水平からの実際の偏差であり、次のように計算される:

H=気泡が全体的にずれた目盛りの実数×水準器の精度値×測定面の長さ

図40に示すように、精度値0.02mm/mの水準器を用いて取付面の長手方向のレベル偏差を測定した場合、取付面の長さが3500mmで、気泡が全体的に右に6目盛りずれているとすると、取付面の長手方向のレベル偏差値は次のようになる:

H=(0.02/1000)×6×3500mm=0.42mm

計算結果は、取り付け面の右端が左端より長手方向に0.42mm高いことを示している。

1-左縦端

2-精神レベル

3-水平木製定規

4-右端

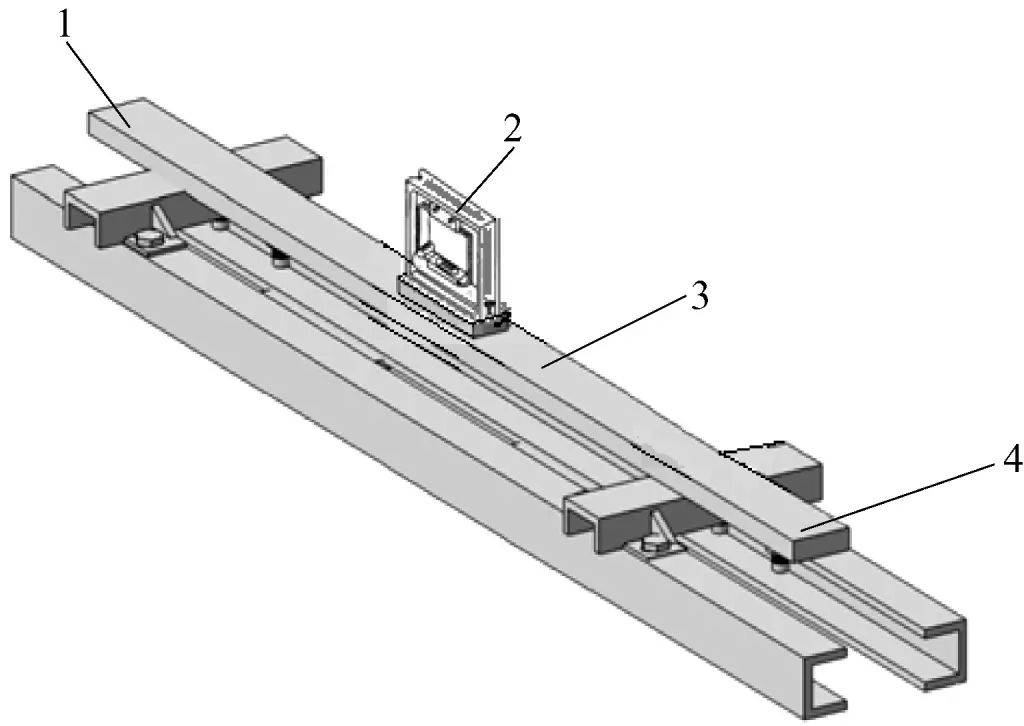

3) ガイドレールの真直度偏差の測定

例えば、ベース長200mm、精度0.02mm/1000mmのボックス型水準器を用いて、全長1500mmのガイドレールの真直度偏差を測定する。

図41は、水準器の下に測定ブリッジ板を置いた後の測定例を示している。ブリッジプレートは通常レベルベースと同じ大きさか、少し大きめのものを使用します。図41に示すように、ブリッジプレートのサイズは250mmである。

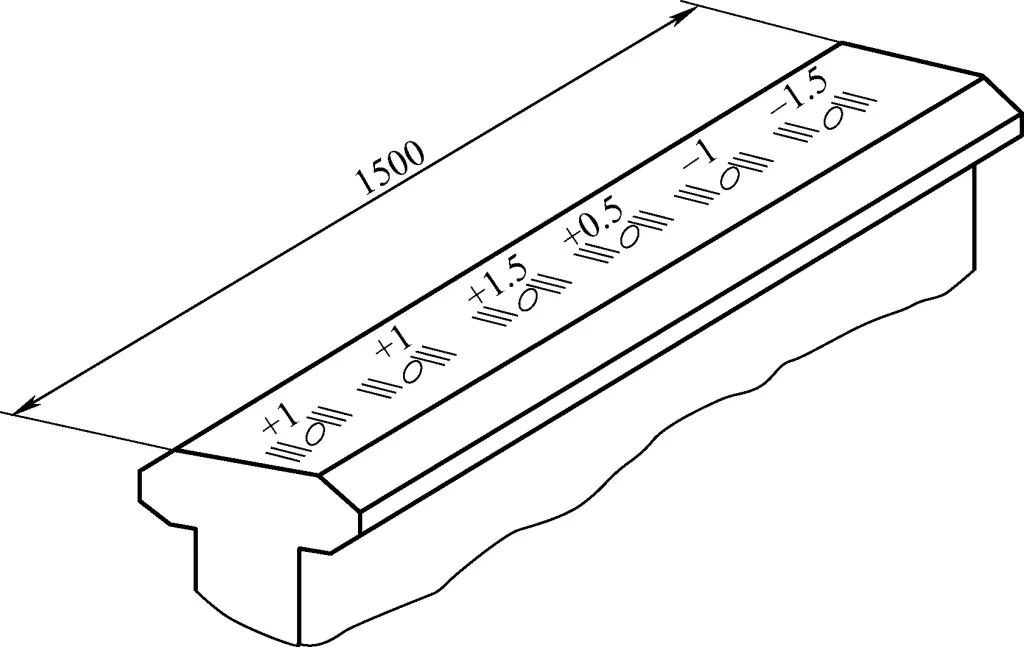

図 42 に示すように、測定の際にはまず、測定する面を等距離の複数のセクションに分け(この例では、各セクションの長さを 250mm、ブリッジ・プレートがない場合は、各セクションの長さを 200mmとする)、セクションごとに測定する。各セクションのレベルの読み取り値を記録し、次のセクションに移動して測定する。各測定位置が正しく接続されていることを確認し、ガイドレール表面の真直度(実際の形状の連続曲線)を反映した偏差を求める。

ガイドレールの真直度偏差をグラフで測定する方法

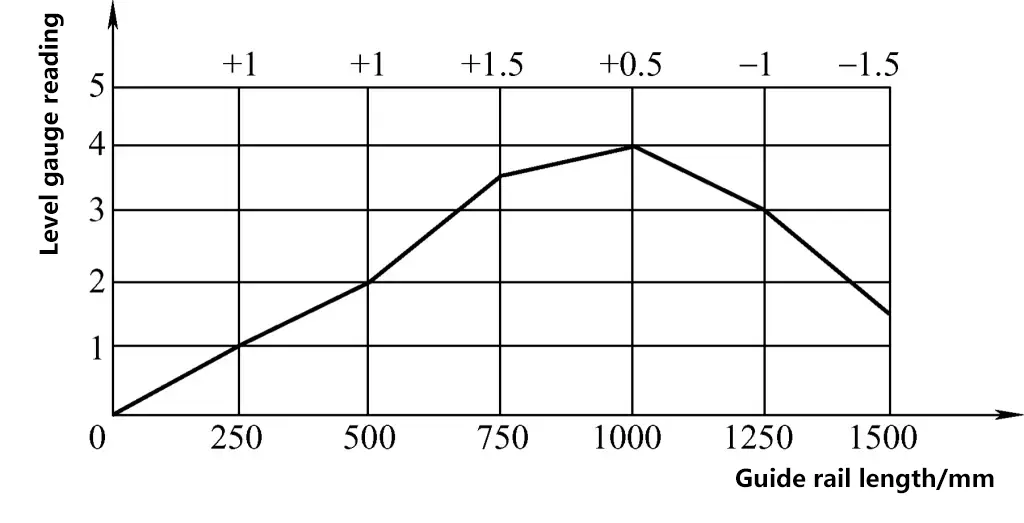

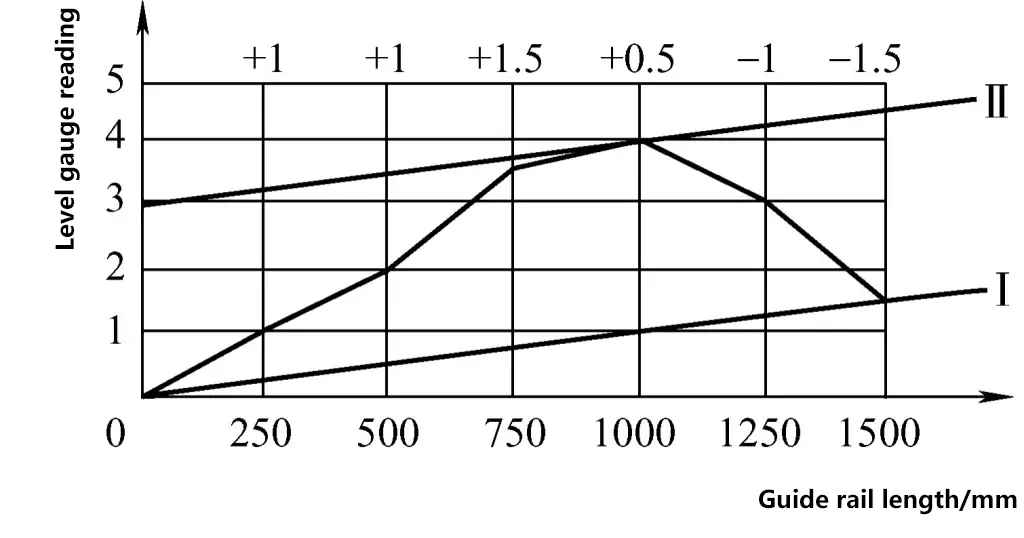

真直度偏差曲線を描く。測定した断面長と測定値を同じ目盛で直角座標系にプロットする。横軸は水準器の測定長さ、縦軸は水準器の気泡が移動した分割数を表します。交点を結んで図 43 のようにガイドレールの真直度偏差曲線を描く。

ガイドレールの真直度偏差の計算。まず、最大偏差を分割して求める。図43の偏差曲線に基づき、曲線の端点を結び、最小包絡線の原則に従って平行線を引く。2本の平行線の間の垂直座標値が、ガイドレールの真直度の最大偏差(分割)となる。図44では、ガイドレールの真直度の最大偏差は3分割であり、このガイドレールは中央に凸の形状をしている。

レベルの精度値と測定した長さから、ガイドレールの真直度の最大偏差値を算出する:

Δ=n-i-l

ここで、Δはガイドレールの真直度の最大偏差値、nはガイドレールの真直度の分割最大偏差値、iはレベルの精度等級、lは測定断面の長さである。

図44におけるガイドレールの真直度の最大偏差値は次のとおりである。

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

ガイドレールの真直度偏差の計算方法

ガイドレールの真直度偏差の計算方法の本質は、ガイドレール表面の実際の曲線に代えて近似的な折れ線を使用する、依然として図形法に基づくものである。幾何学的関係に基づいて座標変換を行い、ガイドレールの2つの端点を結ぶ直線に対するポリライン上の各頂点の垂直座標値を算出する。これは、図法から得られた運動曲線に対して別の座標変換を行うことで得られる。

上記の例で、ガイドレールの真直度偏差を計算法で求めると、表3のようになる。

表3 各測定点の累積座標と変換座標

| 測定シーケンス | 0(スタート地点) | 1 | 2 | 3 | 4 | 5 | 6 |

| 各測定ポイントでの読み取り値 / 分割 | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| 各測定ポイントでの累積値 / 分割 | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| 各測定点における座標変換値(1.5/6)/除算 | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| 累積値 - 座標変換値 / 除算 | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

表3の「累積値-座標変換値」から最大絶対値を求める。この値がガイドレールの真直度の最大偏差(分割値)である。これを式に代入し、ガイドレールの真直度偏差の最大値を算出する。

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

グラフ法と計算法の違いは、図44を見ればわかる。グラフ法では、始点と終点が水平位置にない。つまり、測定面の両端が水平面上にない。計算法では、描かれた曲線の始点と終点が水平面上(つまりX軸上)にある。グラフ法と比較すると、計算と変換によって測定面の端点が水平面上に配置されている。

4) 水平偏差の大きい面の測定(通常のレベル測定におけるフィーラーゲージの計算)

図40に示すような箱型水準器を用いて設置ベース面の水平(キャンバー)誤差を測定する例では、設置ベース面の傾斜偏差が大きすぎて水準器の気泡が目盛線を超えてしまうと(水準器は一辺が8分割しかないので、水平からの高さ偏差は16×10しか測定できない。-2mm at 1m)、正常な読み取りが不可能であるため、まず下限を決定すべきである。

次に、フィーラーゲージまたはシムをレベルの下端の下に置き、初期調整を行います。水準器の気泡が読み取り可能な目盛りの範囲内に戻ったら、読みを取ります(この読みをAとします)。1).最後に、フィーラーゲージまたはシムの厚さを気泡分割に変換します(この値をA2).2つの測定値を加算する(A=A1+A2を参照し、前述の計算式で設置面の両端の高低差を求める。具体的な手順は以下の通り:

ハイエンドとローエンドの決定

水準器(または追加ベースプレート)を設置ベース面に置いた後、片隅を支えにして水準器を少し傾けます。気泡の動く方向を観察して、高端と低端を決定する。

フィーラーゲージ設置後の結果

測定面の右側が高いと仮定する。フィーラーゲージを水準器の底面の左端の下に置きます。二つの状況が考えられます:

最初の状況:この場合、フィーラーゲージの厚さは、元の測定面の実際の水平偏差よりも小さいことを示唆している。この場合、実際の水平偏差=フィーラーゲージの厚さ+水平偏差測定値。

第二の状況:これは、フィーラーゲージの厚さが、実際の測定面の水平偏差よりも大きいことを示唆している。この場合、実際の水平偏差=フィーラーゲージの厚さ-水平偏差測定値。

実際の水平偏差の決定

図40のように箱型水準器を用いて設置ベース面の水平偏差(キャンバー)を測定する例では、評価後、設置ベース面の右端が高く、左端が低くなっているが、傾きが大きすぎるため、水準器では分割誤差を表示できないとする。フィーラゲージで試した結果、使用したフィーラゲージの厚さは0.12mmと判断され、この時点で水準器の気泡は全体として右に6分割移動し、A1.

前述したように、精度が0.02mm/m、寸法が200mm×200mmの水準器の場合、気泡の移動の1分割は水準器の両端間の高低差0.004mmに相当します。ここで、フィーラーゲージの厚さを0.12mmとすると、気泡の移動の分割数Aは次のようになります。2 = 1分割あたり0.12mm/0.004mm = 30分割。累積分割数Aの合計は36となる。したがって、設置面の縦方向の水平偏差(キャンバー)の値は

H=(0.02/1000)×36×3500mm=2.52mm

計算の結果、縦溝形鋼の設置底面の右端は左端より2.52mm高い。測定後、設置したチャンネル鋼材の両端にシムを追加することで調整が可能です。

5) レベル使用上の注意

- 水準器を使用するときは、動きを安定させ、振動を避けるべきである。水準器をスライドさせる必要がある場合は、水準器の測定面の摩耗を防ぐために、測定面の下に帯状のスライダーを置くべきである。

- 水準器の測定面とシムまたは測定面が完全に接触していることを確認する。測定面に錆や汚れがある場合は、直ちに除去する。必要に応じて、目の細かいサンドペーパーなどで測定面を研磨し、使用後は防錆対策を行ってください。

- 水準器の分割を観察する場合、視線は水準器の観察面に対して垂直でなければならない。

- 水平器を移動させるときは、水平器の底面に傷をつけないように、引きずらずに持ち上げて置くだけにしてください。

- レベルを使用する前に、読み取りエラーがないかチェックする必要があります。誤差がある場合は、必要な方法で誤差を取り除く必要がある。

- 水準器を使用する際は、測定する作業面の上に置き、気泡が完全に止まるのを待ってから測定する。

- 測定中、水準器を移動する必要がある場合は、水準器が正しく平らに置かれていることを確認しながら、静かに持ち上げて置くだけにしてください。レベルの作業面の磨耗を避けるため、測定する機器の表面でレベルを前後に引きずらないでください。機器の垂直面をチェックするときは、均等な圧力をかけて、機器の垂直面に対してしっかりと固定してください。

- 低温環境から高温環境に戻す場合、すぐに使用しないでください。また、強い人工光や直射日光の下で使用しないでください。使用後はきれいな布で拭き取り、作業面に防錆油を塗布してからケースに大切に保管してください。