I.溶接パラメータの選択における考慮要素

溶接方法が異なればパラメータも異なり、同じ 溶接方法であっても、作業条件、ワークの大きさ、形 状、材料、溶接中の溶接位置の違いにより、パラメータ が異なることがある。そこで、一般的に使用される溶接方法の溶接パラメー タ選定の原則を、以下に簡単に紹介する。

溶接パラメーターの決定は、主に以下の点を考慮する:

- 材料の化学組成と構造的要因が溶接性に及ぼす継 ぎ合わせ効果に焦点を当て、製品の材料と構造 形状を徹底的に分析する。

- 母材と溶接部にかかる溶接の熱サイクルを考慮すると、これは高品質の製品を得るための保証であり、溶接継手の最小溶接応力と変形である。

- 製品の材質、溶接部の厚さ、溶接継手の形状、溶接部の空間的位置、継手の組立隙間などに応じて、関連規格や各種溶接方法に関する情報を検索する。

- 溶接順序、溶接方向、多層溶接の順序が溶接継手の形成に及ぼす影響を、実験を通じて明らかにする。

- 溶接パラメーターの決定は、溶接作業者の実務経験を見過ごすべきでない。

II.溶接パラメータの選択

参照 一般的な溶接方法 と説明した。

III.溶接パラメータが溶接形状に及ぼす影響

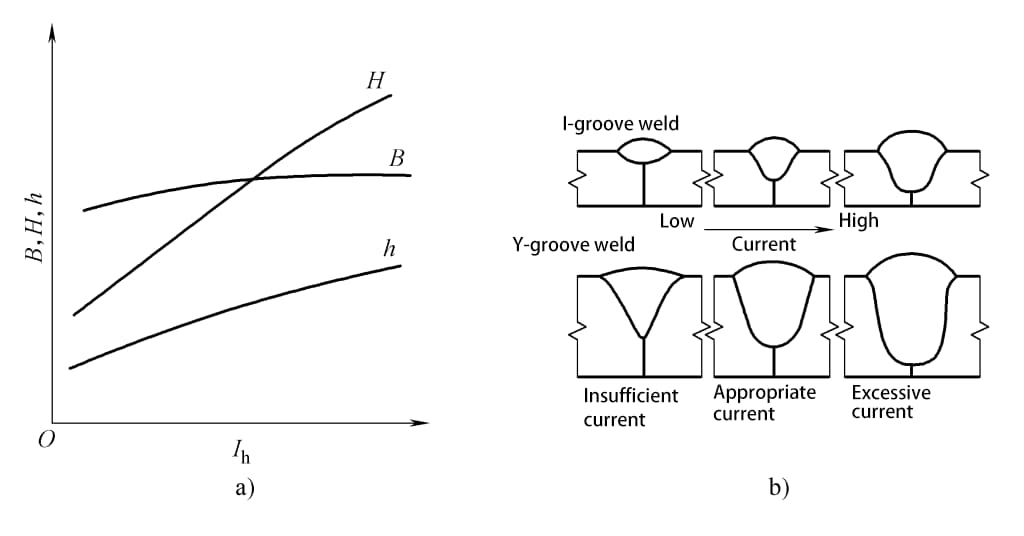

1.溶接電流の影響

他の溶接パラメーターに変化がない場合、図2-67に示すように、溶接電流を大きくすると、溶接部の幅はほとんど変化しない(またはわずかに増加する)のに、溶接部の厚みと補強の両方が増加する。溶接電流が大き過ぎると、焼け焦げや過剰な補強などの欠陥が発生する可能性があります。溶接電流を下げると、溶接部の厚みが減少し、溶接溶け込みが悪化します。

a) 規則の影響 b) 溶接形状の変化

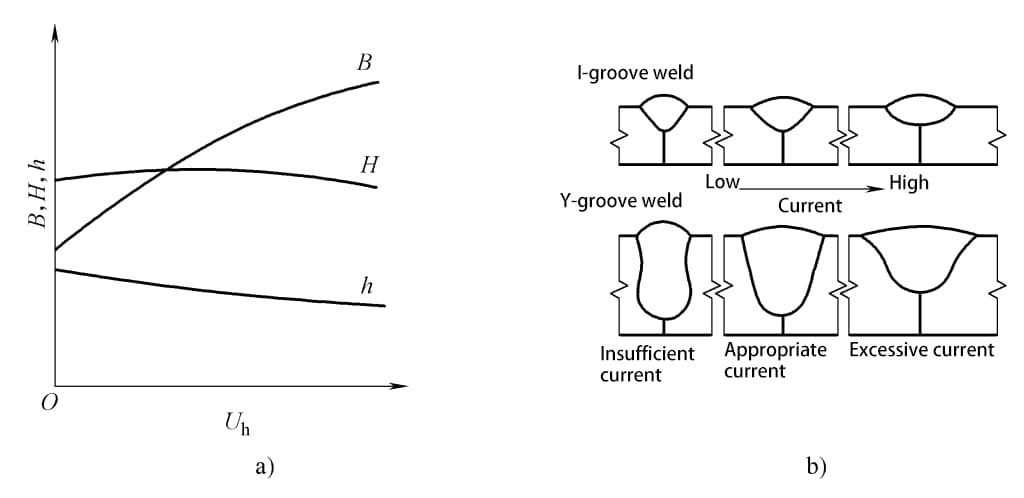

2.アーク電圧の影響

他の溶接パラメーターに変化がない場合、図2-68 に示すように、アーク電圧の増加は溶接幅を大幅に増加させる一方、溶接厚さと補強材はわずかに減少する。溶接電流が溶接厚さを決定する主な要因であり、アーク電圧が溶接幅に影響する主な要因であることがわかる。

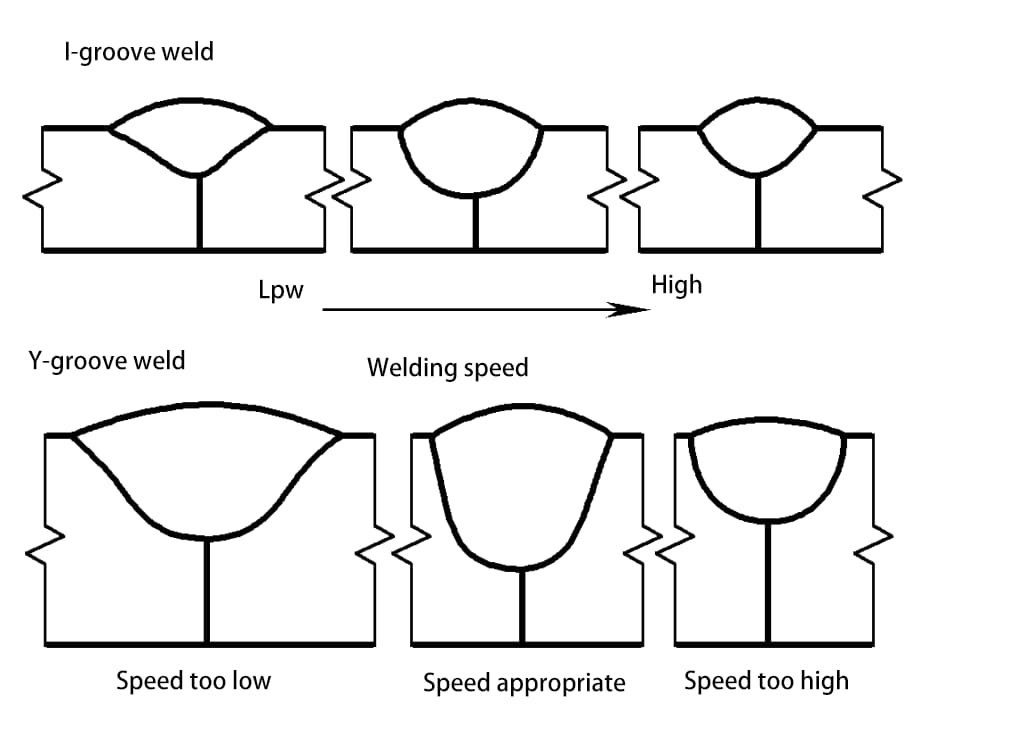

3.溶接速度の影響

溶接速度は、図2-69に示すように、溶接厚さおよび幅の両方に大きな影響を与えます。溶接速度が速くなると、厚さ、幅とも著しく減少します。

4.他の溶接パラメーターが溶接形状に及ぼす影響

上述した3つの主要溶接パラメーターに加え、いくつかの溶接パラメーターも溶接形状に一定の影響を与える。

(1) 電極の直径とワイヤーの延長長さ

電極径を小さくすると、溶接厚みと溶接幅が減少する。ワイヤーの延長長が長くなると、補強効果が増 す。ワイヤ径が小さいほど、あるいは材料の比抵抗が高いほど、この効果は顕著になる。

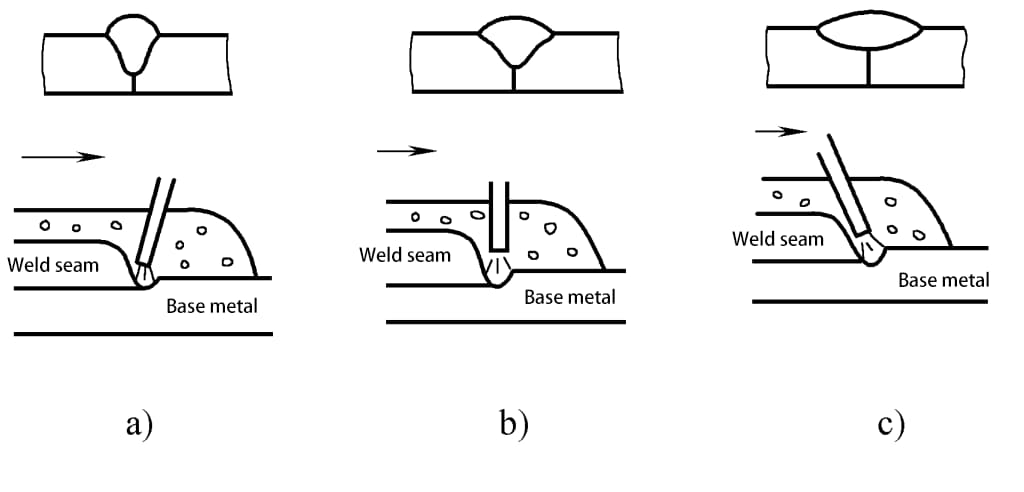

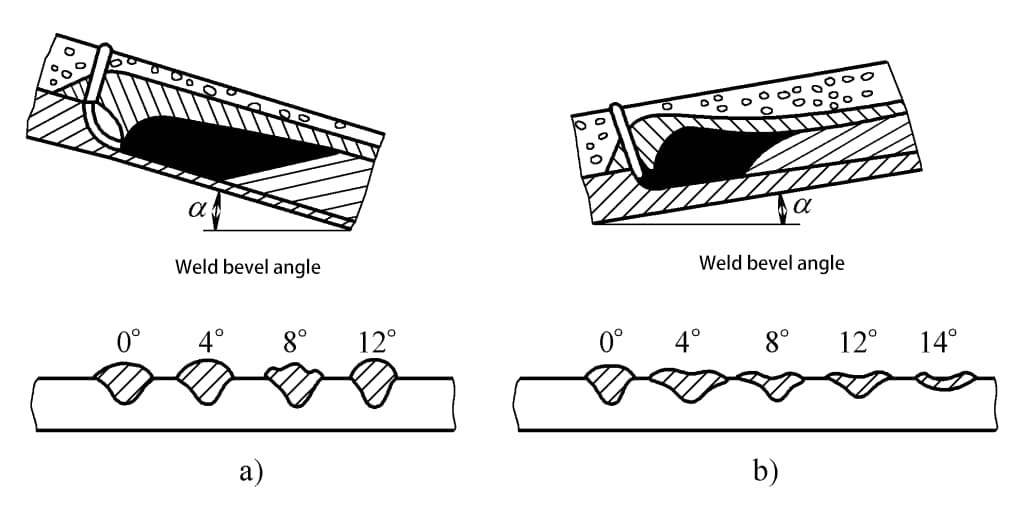

(2) 電極の傾き

溶接中、電極(またはワイヤー)は被加工物に対して傾き、アークが常に被溶接部に向くようにする。この溶接方法は、フォアハンド溶接と呼ばれる。フォアハ ンド溶接では、溶接部形成係数が増加し、溶け込み は浅く、溶接幅は増加し、補強材は減少する。図2-70に示すように、フォアハンド角度αが小さいほど、この効果は顕著になります。この方法は薄板の溶接に適している。電極(ワイヤ)を後方に傾けると、状況は逆になります。

a) ワイヤーが後方に傾いている b) ワイヤーが垂直 c) ワイヤーが前方に傾いている

(3) ワーク傾斜

登り坂溶接を行なうと、溶接部の厚みと補強材は増 加し、溶接幅は減少する。上り勾配が大きいほど、その影響は顕著になる。登り角α > 6°の場合、形成が悪化する。そのため、自動アーク溶接では、常にアップヒル 溶接の使用は実質的に避けられる。

つまり、溶接部の厚みと補強材はわずかに減少し、 溶接部の幅はわずかに増加する。したがって、傾斜角α<6°のダウンヒル溶接は、表面溶接の形成を改善することができる。シールド・メタル・アーク溶接で薄板を溶接す る場合、下り坂溶接がよく使われる。傾斜角度が大きすぎると、図2-71に示すように、溶け込みが不完全になったり、溶接池から溶融金属が溢れたりして、溶接部形成が悪化することがある。

a) 上り坂での溶接 b) 下り坂での溶接

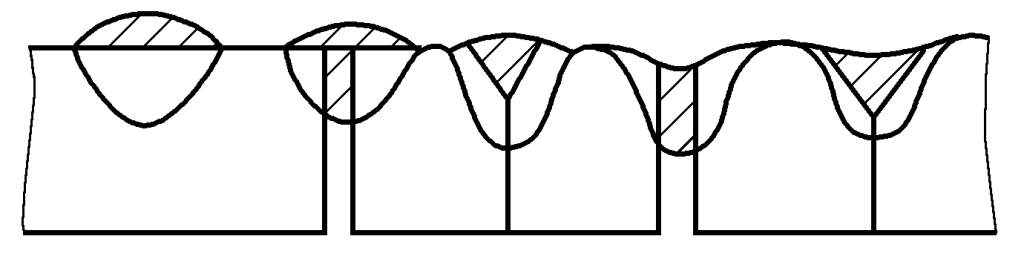

(4) 溝の形状

他の溶接パラメータに変化がない場合、図2-72に 示すように、開先の深さと幅を大きくすると、溶接部 の厚さはわずかに増加し、溶接部の幅はわずかに減少 し、補強材は大幅に減少する。

(図中の斜線部分は、電極に析出した金属が占める面積を示す)

(5) フラックス

で サブマージアーク溶接フラックスの組成、密度、粒度、積層高さ はすべて、溶接部の形状に一定の影響を与える。他の 条件が同じ場合、アーク安定性の悪いフラックスは溶接 部が厚くなり、溶接部の幅は小さくなる。フラックス密度が低い場合、粒度が大きい場 合、または積層高さが低い場合には、アーク の振れ幅が拡大するため、溶接部の厚みが減少し、 溶接部の幅が拡大し、補強材がわずかに減少する。

さらに、スラグの粘性が高すぎると、スラグの通気性が悪くなり、溶融池の凝固時にガスが抜けにくくなるため、溶接部表面に多数のピットが形成され、地合が悪化する。

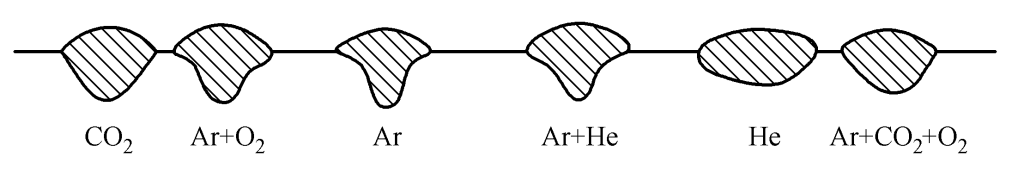

(6) シールドガス組成

ガス・シールド溶接では、シールド・ガスの 組成と、それに密接に関連する液滴遷移形態が、 溶接部の形状に大きな影響を与える。逆極性ガス・シールド金属アーク溶接に異なるシールド・ガスを使用した場合の溶接形状の変化を図2-73に示す。

ジェット遷移アルゴン・アーク溶接では、常に 明らかなキノコ状の溶接部が形成される。アルゴンにO、CO、またはHを加えると、ルート 形成が広がり、溶接部の厚みがわずかに増す。粒状および短絡トランジション・アーク 溶接は、広く浅い溶接形状を形成する。

(7) 母材の化学組成

母材の化学組成は様々であり、同じ他のプロセ ス要因の下では、溶接部の形状は異なり、アルゴ ン・アーク溶接では特に顕著である。例えば、06Cr19Ni10および06Cr17Ni12Mo2ステンレ ス鋼の3つの異なる母材を、同じ溶接パラメーターでタングステン電極アルゴン・アーク溶接法で溶接した場合、得られる溶接形状の変化を表2-24に示す。

表2-24 母材の化学組成が溶接形状に及ぼす影響

| いや。 | 母材の化学組成 (質量分率、%) | 溶接厚さ/mm | 溶接幅/mm | アーク電圧/V | |||||||

| C | Si | ムン | P | S | Cr | モ | ニー | ||||

| 1 | 0.034 | 0.55 | 1.63 | 0.03 | 0.002 | 17.2 | 2.65 | 11.4 | 2.5 | 6.8 | 15.1 |

| 2 | 0.037 | 0.63 | 0.93 | 0.018 | 0.02 | 16 | 2.18 | 10.2 | 1.7 | 6.8 | 14.9 |

| 3 | 0.042 | 0.45 | 1.65 | 0.032 | 0.012 | 16.3 | 2.62 | 11.5 | 1.6 | 6.6 | 14.9 |

| 4 | 0.041 | 0.67 | 1.66 | 0.031 | 0.014 | 17.8 | - | 8.6 | 3 | 5.2 | 15.1 |

| 5 | 0.036 | 0.4 | 1.54 | 0.035 | 0.11 | 18 | - | 8.8 | 2.3 | 6.5 | 15.2 |

| 6 | 0.44 | 0.6 | 0.99 | 0.016 | 0.004 | 17.8 | - | 9.1 | 1.3 | 6.9 | 14.7 |

備考:タングステンロッド先端45°、アーク長2mm、電流150A、溶接速度300mm/min