良好な溶接結果を得るには、妥当な溶接パラメー タを選択する必要がある。被覆アーク溶接の主なパラメータには、溶接電流の種類と極性、電極径、溶接電流、アーク電圧、溶接速度、溶接層数などがある。構造的には、ワークの開先、溶接前後の事項なども含まれる。

1.電流の種類と極性の選択

低水素ナトリウム電極は直流逆極性を使用する。低水素カリウム電極と酸性電極は直流と交流の両方を必要とするが、一般的には交流を使用する。

極性とは、直流溶接機出力のプラス端子とマイナス端子の接続方法を指す。被加工物をプラス端子(溶接クランプ、電極をマイナス端子)に接続することを直接接続といい、マイナス端子に接続することを逆接続といい、低水素のナトリウムとカリウム電極は逆接続を使用する。酸性電極は、交流と直流の両方、直接接続または逆接続を使用することができます。直流溶接機を使用する場合、厚板には直接接続を使用し、薄板には逆接続を使用します。

2.電極径の選択

(1)ワークの厚みに応じて選択する。

電極径と被溶接物の厚さの関係を表5-8に示す。開先を持つ多層溶接の初層や、平坦溶接以外の位置の溶接では、平坦溶接で使用する電極径より小さい電極径を使用する。

表 5-8 電極径と被加工物厚さの関係

| ワーク厚さ/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| 電極直径/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) 溶接位置に応じて選択

溶接工程でより大きな溶融池を得、溶融金属のダレを少なくするため、平坦な溶接位置で使用する電極径は、同じ被加工物厚さの下で、他の溶接位置で使用する電極径より大きくする。垂直溶接に使用する電極の最大径は5mmを超えないようにし、水平溶接および頭上溶接に使用する電極の直径は4mmを超えないようにする。

3.溶接電流の選択

(1) 電極径により選択

その方法は、表を参照するか、計算することである。

1) 表を参照する。表5-9は、様々な直径の電極に適した溶接電流の参考値です。

表5-9 さまざまな直径の電極に対する溶接電流の参考値

| 電極直径/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| 溶接電流/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) 以下の経験式を使って計算する:

I=(30~50)d

どこでだ:

- d - 電極の直径、mm;

- I - 溶接電流、A。

(2) 溶接位置に応じて選択する。

平面溶接の場合、より大きな電流を選んで溶接す ることができる。水平、垂直、頭上溶接の場合、溶接電流は平らな溶接位置の場合より10%~20%小さくする必要がある。

(3) 溶接層数に応じて選択する。

ルート・パス、特に両面形成の片面溶接では、溶接電流を小さめに選択すべきである。フィリング・パスでは、溶接電流を大きめに使用でき、カバー・パスでは、使用電流をやや小さめにすべきである。

選択した電流が適切かどうかを判断するには、いくつかの方法がある:

1) スパッタを観察する。

電流が高すぎると、溶融金属の大きな粒子が大きな破裂音とともに溶接プールから飛び散り、電流が低すぎると、スラグと溶融金属の区別が難しくなる。

2) 溶接部を観察する。

電流が高すぎる場合、溶け込みが深く、 溶接部が沈み、溶接部の側面がアンダーカットにな りやすい。電流が低すぎる場合、溶接部は幅が狭 く、背が高くなり、側面は母材との融合が不十 分になる。

3) 電極の溶融状態を観察する。

電流が高すぎると電極が溶けて早く赤くなり、電流が低すぎるとアークが不安定になり、電極が被加工物にくっつきやすくなる。

4.アーク電圧の選択

アーク電圧は主にアークの長さによって決まる。一般的に、アークの長さは電極の直径の0.5~1倍で、それに対応するアーク電圧は16~25Vである。塩基性電極の場合、アークの長さは電極の直径の半分とし、酸性電極の場合、アークの長さは電極の直径と等しくする。

5.溶接速度の選択

について 溶接速度 は、溶接継ぎ目の外形寸法を確保し、良好な融 着を確保することを原則として、特定の状況に応じて 溶接者が柔軟に制御できる。溶接入熱に厳しい要件がある材料を溶接する場 合、溶接速度はプロセス・ドキュメントに規定され ている通りに制御すべきである。溶接工程中、溶接士は溶接速度を随時調整し、溶接継ぎ目の高さと幅の均一性を確保すべきである。

溶接速度が遅すぎると、溶接継ぎ目が高すぎたり狭すぎたりして、形状が不規則になる。薄板を溶接する場合は、焼け焦げが発生することさえある。溶接速度が速すぎると、溶接継ぎ目が狭くなり、不完全な溶け込みの欠陥が発生する。

6.溶接層数の選択

溶接層数を決定する原則は、溶接金属が十分な塑性を持つようにすることである。溶接品質を確保する条件下では、労働生産性を向上させるために、大径の電極を使用し、大電流で溶接する。

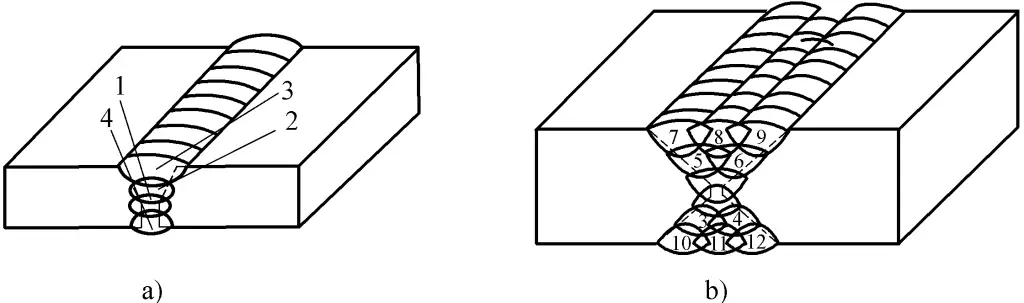

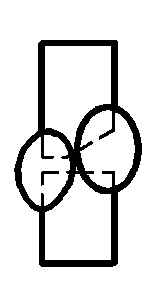

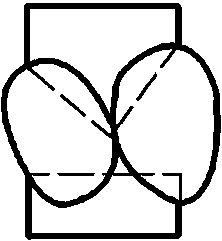

図5-13に示すように、Q345(16Mn)のような低炭素鋼や一般的な低合金構造用鋼に多層およびマルチパス溶接を行う場合、溶接層数は継手品質にほとんど影響しませんが、層数が少なすぎたり、各層の溶接厚さが大きすぎたりすると、溶接金属の塑性変形に一定の影響を与えます。他の鋼種では、多層およびマルチ・パス溶接を使 うべきであり、各層の溶接厚さは一般に≦4mmにす べきである。

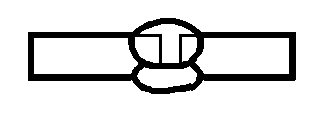

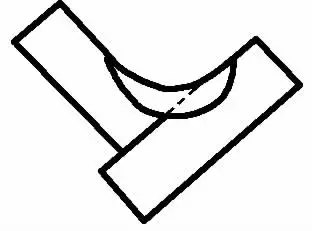

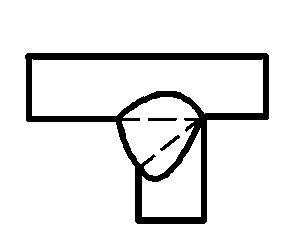

a) 多層溶接

b) 多層マルチパス溶接

1~12-溶接パス番号

7.溶接入熱の選択

溶接入熱とは、溶融溶接時に溶接エネルギー源が溶接部の単位長さに投入する熱エネルギーのことで、その計算式は以下の通りである:

式中、qは溶接部の単位長さ当たりの入熱量(J/mm)、 Iは溶接電流(A)、Uはアーク電圧(V)、vは溶接速度(mm/s)、 𝜂は熱効率(被覆アーク溶接の場合、𝜂は0.7~0.8。 サブマージアーク溶接 𝜂は0.8~0.95、TIG 𝜂は0.5)。

例Q345(16Mn)鋼を溶接する場合、必要な溶接入熱は 28kJ/cmを超えてはならない。溶接電流を180A、アーク電圧を28Vとした場合、溶接速度は何m/sにすべきか。

I=180A、q=28kJ/cm、U=28Vを解く

𝜂=0.7とする。

からだ:

それはよく知られている:

だから

使用する溶接速度は0.126cm/sとする。

低炭素鋼の溶接継手の性能に入熱はほとんど影響しな いため、低炭素鋼の被覆アーク溶接では、一般的に入 熱は指定されない。低合金鋼およびステンレ ス鋼の場合、過度の入熱は溶接継手の性能に影 響する。入熱が少なすぎると、一部の鋼材では 溶接中に割れ欠陥が発生する可能性があるた め、これらの鋼材の溶接工程では入熱を規定す べきである。

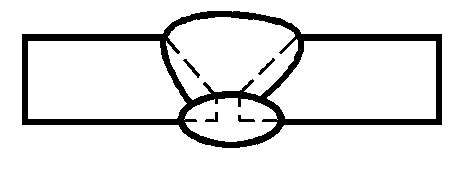

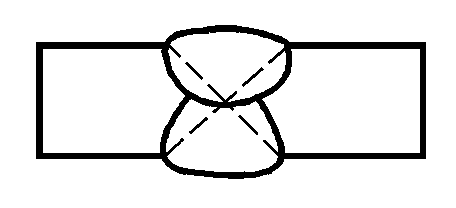

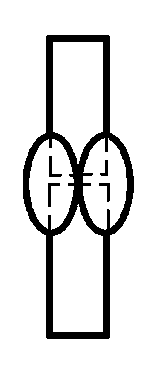

8.溝の形とサイズの選択

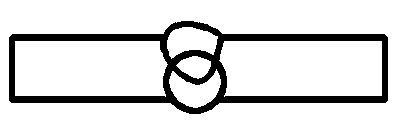

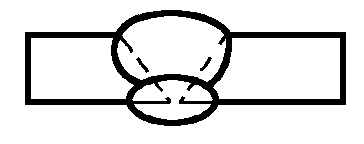

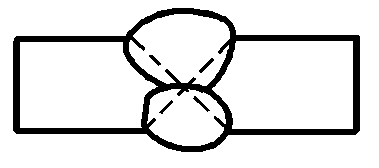

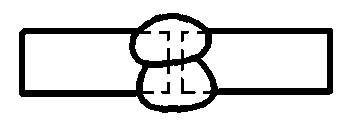

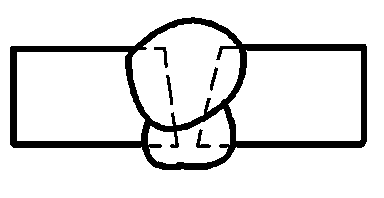

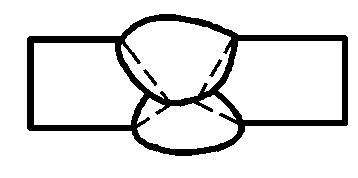

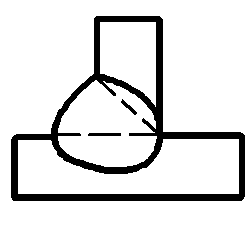

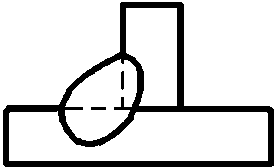

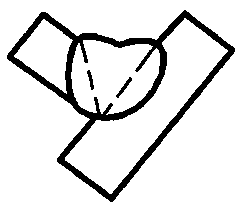

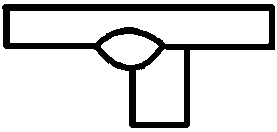

被覆アーク溶接のプロセスでは、溶接構造 形状、ワークピースの板厚、溶接品質要求が異 なるため、継手形状や開先形状も異なる。一般的な継手形式には、突合せ継手、重ね継手、コーナー継手、T継手、端部継手などがある。一般的な溶接開先形状およびサイズを図5-14に示す。

9.一般的に使用される電極アーク溶接パラメータ

異なる状態での電極アーク溶接パラメータについては、表5-10を参照のこと。

表 5-10 さまざまな状態における電極アーク溶接パラメータ

| 溶接シームの空間位置 | 溶接シーム断面形状 | ワークまたは溶接部の厚さ 脚のサイズ /mm | 最初の溶接層 | その他の溶接層 | バック溶接シーム | |||

| 電極直径 /mm | 溶接電流 /A | 電極直径 /mm | 溶接電流 /A | 電極直径 /mm | 溶接電流 /A | |||

| フラットバットウェルド |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| 垂直バット溶接 |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 水平突き合わせ溶接 |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| オーバーヘッド・バット溶接 |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| フラットアングル突合せ溶接 |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| 垂直アングル突合せ溶接 |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| 垂直アングル突合せ溶接 |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| オーバーヘッドアングル突合せ溶接 |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||