溶接残留変形の抑制・低減対策は、設計対策とプロセス対策に分けられる。

1.設計対策

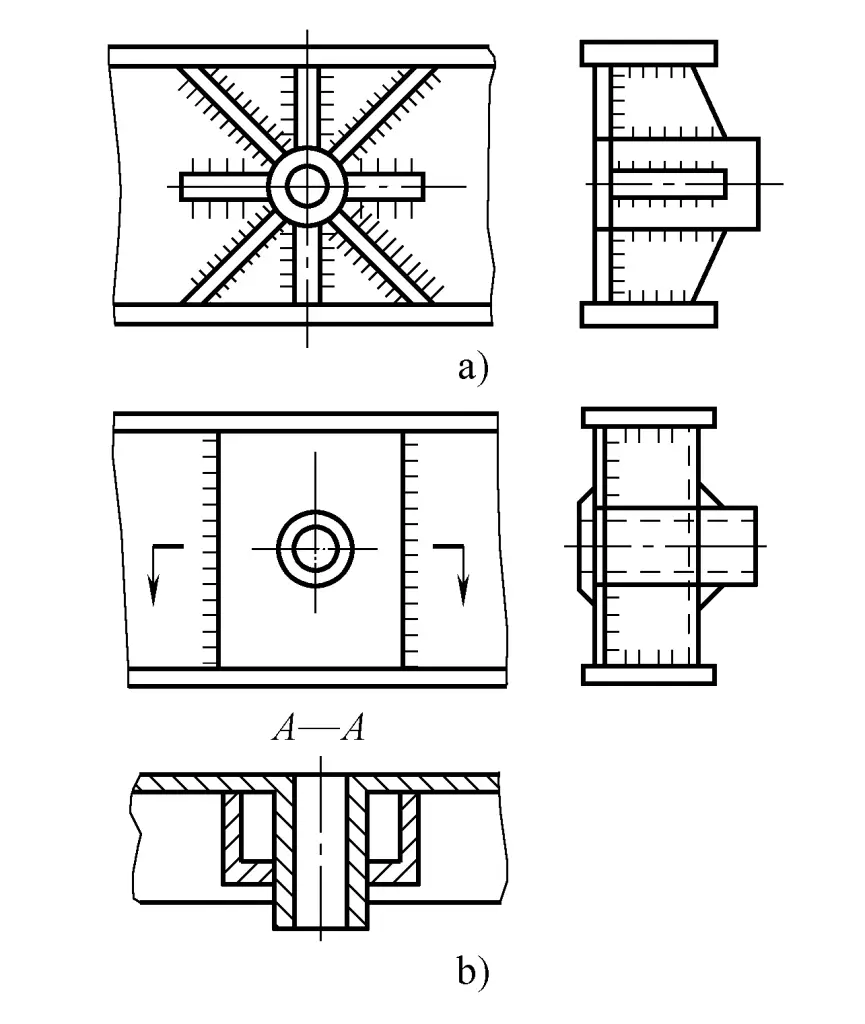

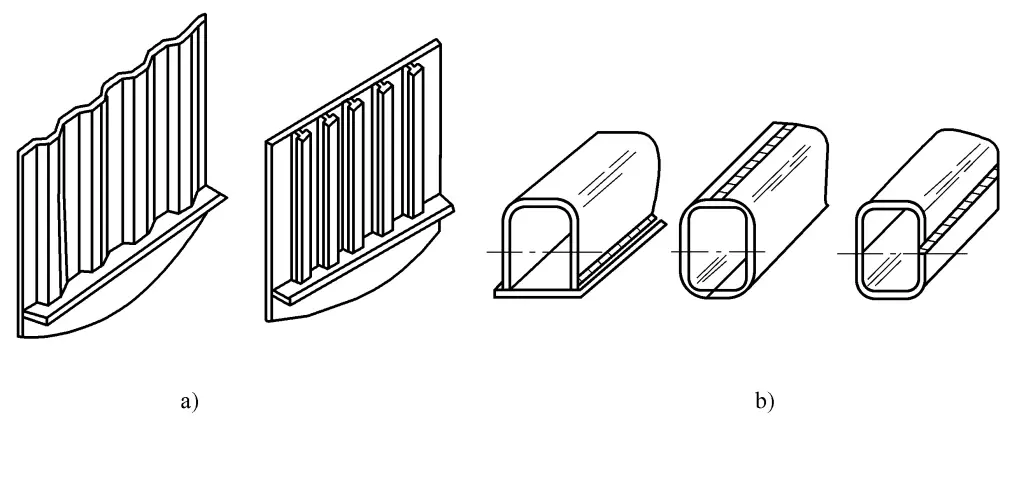

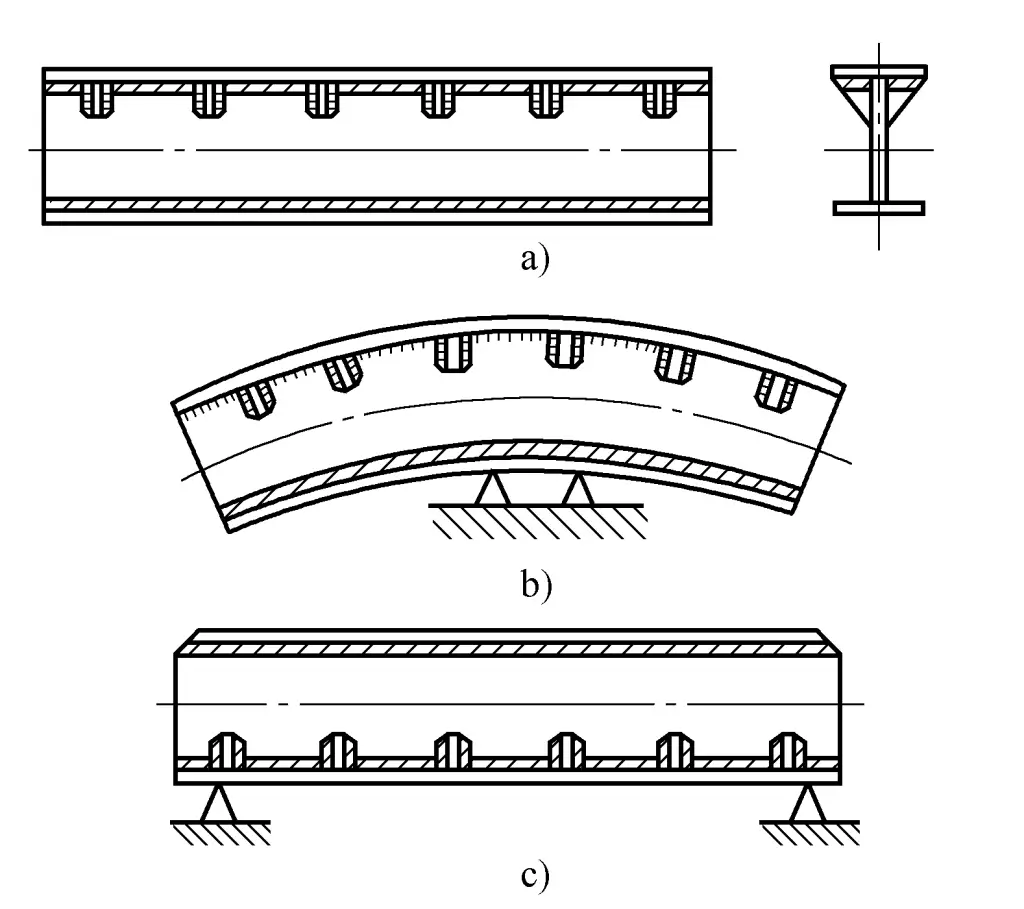

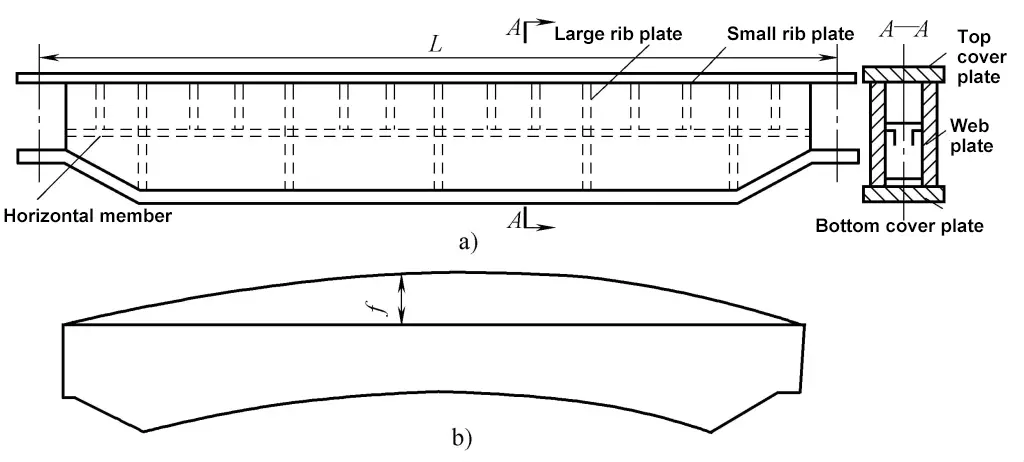

(1) 合理的な溶接構造の使用

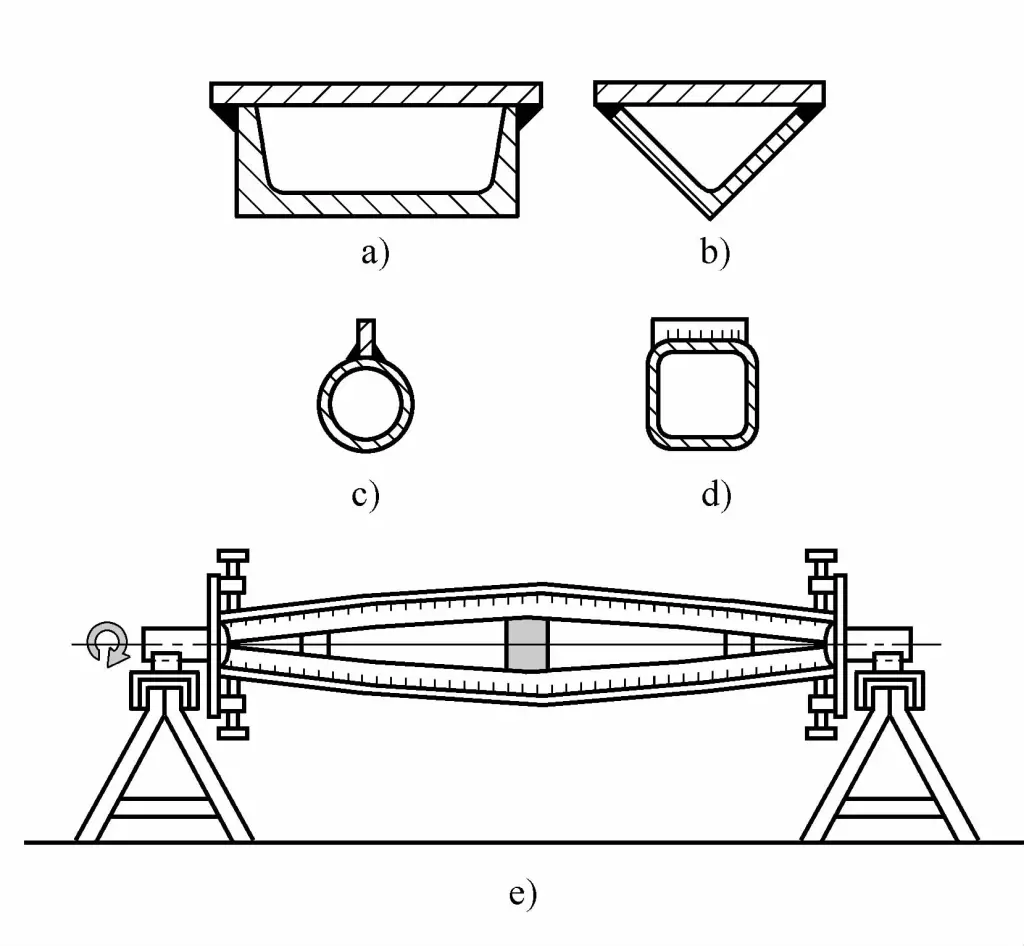

合理的な溶接構造を使用し、プロファイルまたはプレス成形されたシート構造を巧みに使用し、溶接を最小限に抑えることで、溶接作業量と変形を減らすだけでなく、時には生産効率を向上させ、生産コストを削減します。図 9-53a は従来のラジアルリブプレート補強ベアリング構造を示し、図 9-53b はチャネル鋼補強ベアリ ング構造を示すが、明らかに図 9-53b の構造は図 9-53a の構造よりはるかに優れている。

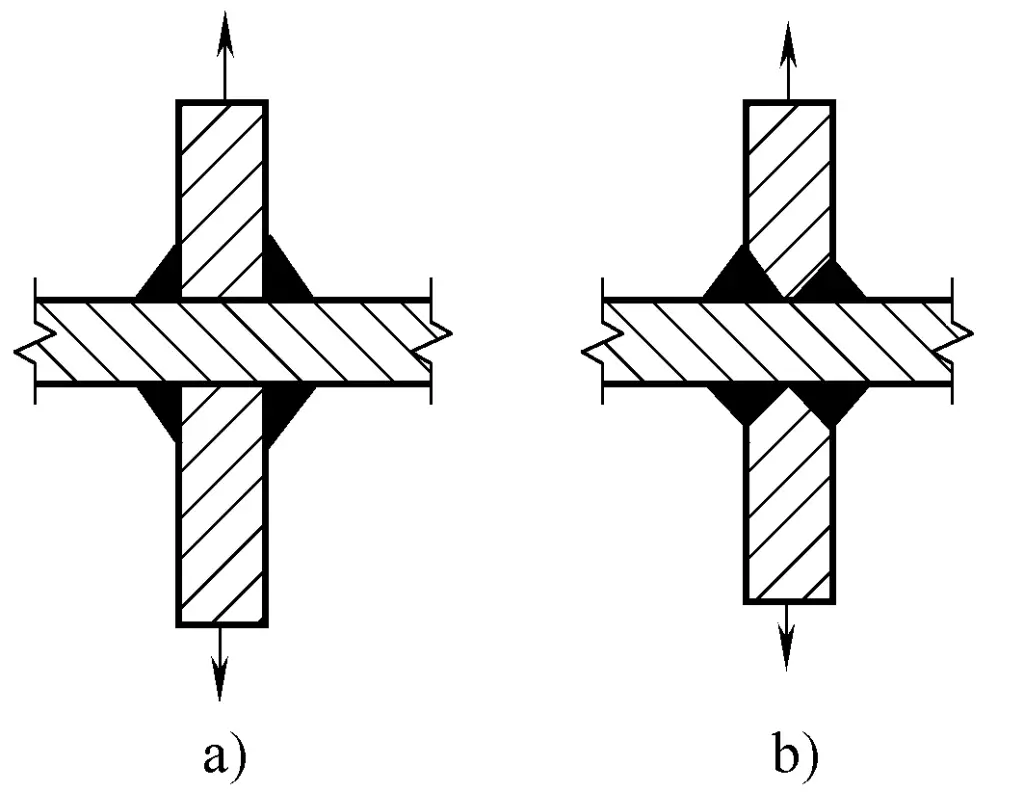

(2) 適切な継ぎ手と溝の形状の選択

適切な継ぎ手と開先形状を選択することで、溶接部 を減らし、溶接作業量と溶接変形を減らすことができる。図9-54と図9-55に示すように、図9-54bと図9-55は、図9-54aと図9-55に比べ、開先形状と溶接部のサイズがはるかに小さい。

a) 溝なし

b) 溝付き

(3) 合理的な溶接サイズと形状を使用する。

十分な耐荷重と溶接品質を確保することを前提に、板厚に対してできるだけ小さな溶接サイズにして、溶着金属の総量を減らし、溶接変形を抑えるようにする。

(4) 溶接箇所をできるだけ少なくする。

図9-56aに示すように、溶接の回数を減らすために、溶接部品の代わりに形鋼やスタンピングを使うようにする。

(5) 溶接部の位置を合理的に配置する。

構造が許す限り、溶接部の位置は、図9-56bに示すように、部品の曲げ変形を減らすために、部品断面の中立軸にできるだけ近づけ、その中心軸に対して対称にする。

a) 溶接回数を減らして溶接変形を減らす。

b) 溶接部の位置を合理的に調整する。

(6) コンポーネントの自重をコントロールに使用する。

上部の溶接部が下部の溶接部よりかなり多い梁の場合、溶接後に梁全体が上方に曲がります。このような構造では、梁の自重を利用して曲げ変形を 防ぐことができます。溶接の前に、梁を間隔の狭い 2 本の支柱の上に置き、まず梁の下部を溶接します。梁の自重による曲げと溶接部の収縮により、図 9-57 に示すように梁の曲がりが大きくなります。

ビーム下部の溶接が終わったら、両端にサポートを配置し、ビームをひっくり返してビーム上部を溶接します。梁の両端にサポートが配置されているため、梁の自重曲げ変形は最初のものと逆になります。さらに、上側の溶接部の収縮変形方向も下側の溶接部の収縮変形方向と逆になるため、ビームがまっすぐになるか、わずかに曲がる程度の変形にとどまります。

実際の生産では、自重変形と溶接変形を組み合わせてクレーンビームのキャンバーを作る。

(7) 設計中の溶接治具の予備位置

溶接工程では、治具を使用して変形を抑えることができる。

2.プロセス対策

正しく合理的な設計は変形を制御する重要な部分であるが、正しく合理的な設計では残留変形を完全に制御することはできない。正しい加工方法は、変形を制御するための重要な手段である。

(1)収縮引当法

材料を切断する際、溶接部の収縮を補うため、部品の長 さまたは幅の寸法を設計寸法よりわずかに大きくする。取り代の量は、先に紹介した計算式に基づ き、製造経験を組み合わせて決定する。取り代 は、主に溶接部の収縮変形を防止するために用い られる。

例えばクレーンビーム(ボックスビーム)の場合、溶接後に必要なキャンバーは9/1000~1.4/1000です。ウェブプレートを切断する場合、溶接後の収縮変形量を確保する必要がある。一般に、ウェブプレート切断時のキャンバーは15/1000~18/1000である。したがって、確保した収縮と変形は、溶接後の収縮と変形を相殺することができる。一般的に、部品の一部を切断する時、1メートル当たり0.3~1ミリメートルを加えるが、これも溶接後の収縮を相殺するためである。

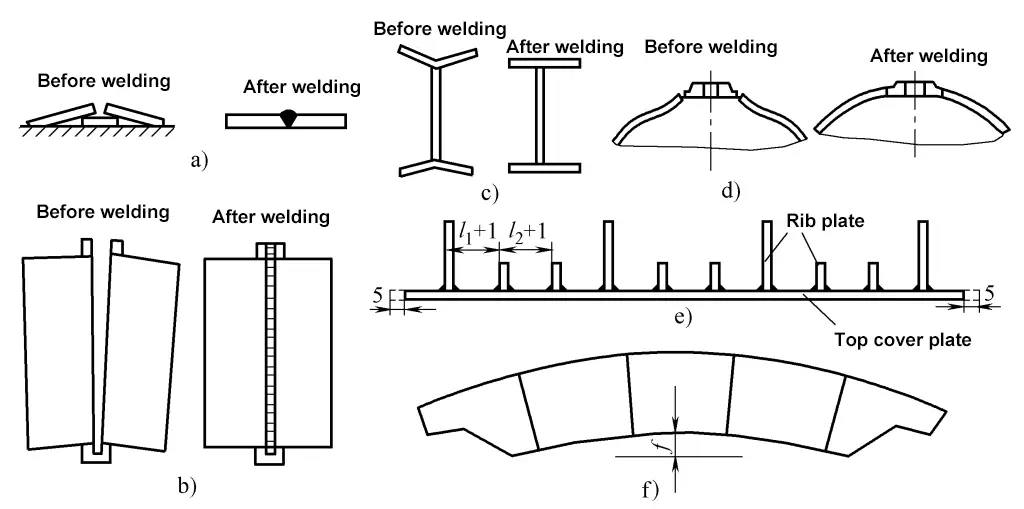

(2) カウンター変形法

残留変形を防止する方法として、生産時に発生する変形のパターンを基に、溶接後に発生する変形と方向が逆で大きさが等しい変形をあらかじめ溶接部に人為的に作っておく方法がある。この方法は非常に有効ですが、溶接後に発生する変形の方向や大きさを正確に推定し、溶接部の構造特性や生産条件に応じて柔軟に適用する必要があります。

1) 外力なしでの変形防止。

板材の突合せ溶接で角変形が発生した場合、図9-58aに示すように、溶接残留変形を制御することができる。エレクトロスラグ溶接終了時の横変形が開始時よりも大きい場合、図9-58bに示すように、設置および位置決めの際に、接合部のギャップを下部で小さく、上部で大きく調整することができる。

a) 突き合わせ溶接

b) エレクトロスラグ・バット垂直溶接

c) スペース・ビーム・フランジの塑性プレベンディング

d) シェル反局所崩壊

e) 収縮代として確保されたクレーン・ボックス・ビームのトッププレート

f) クレーンボックスビームウェブのプレアーチ加工

T継手溶接の場合、溶接後に平板に角変 形が生じる場合は、図9-58cに示すように、 溶接前に平板を反対方向に予備曲げするこ とができる。薄肉シェルの片側を外側からフラン ジで突合せ溶接する場合、内側に凹変形が生じ る場合は、図9-58dに示すように、溶接前に端 部を外側に予備曲げすることができる。

縮み代を残すことは、基本的には反り変形でもある。例えば、橋梁クレーンの箱桁の場合、図9-58eのように上蓋板をリブ板に溶接する場合、各リブ板の隅肉溶接部が0.5mmずつ縮み、隅肉溶接部が20箇所あるとすると、材料準備の段階で上蓋板の長さに10mmの代を確保し、リブ板に均等に配分する必要があります。

この箱桁の後加工によって生じるたわみ変形を克服するために、ウェブプレートの製作中に図9-58fに示すような予め製作されたキャンバーfが作られ、これは最終製品の受入れ時のキャンバーよりも大きい。

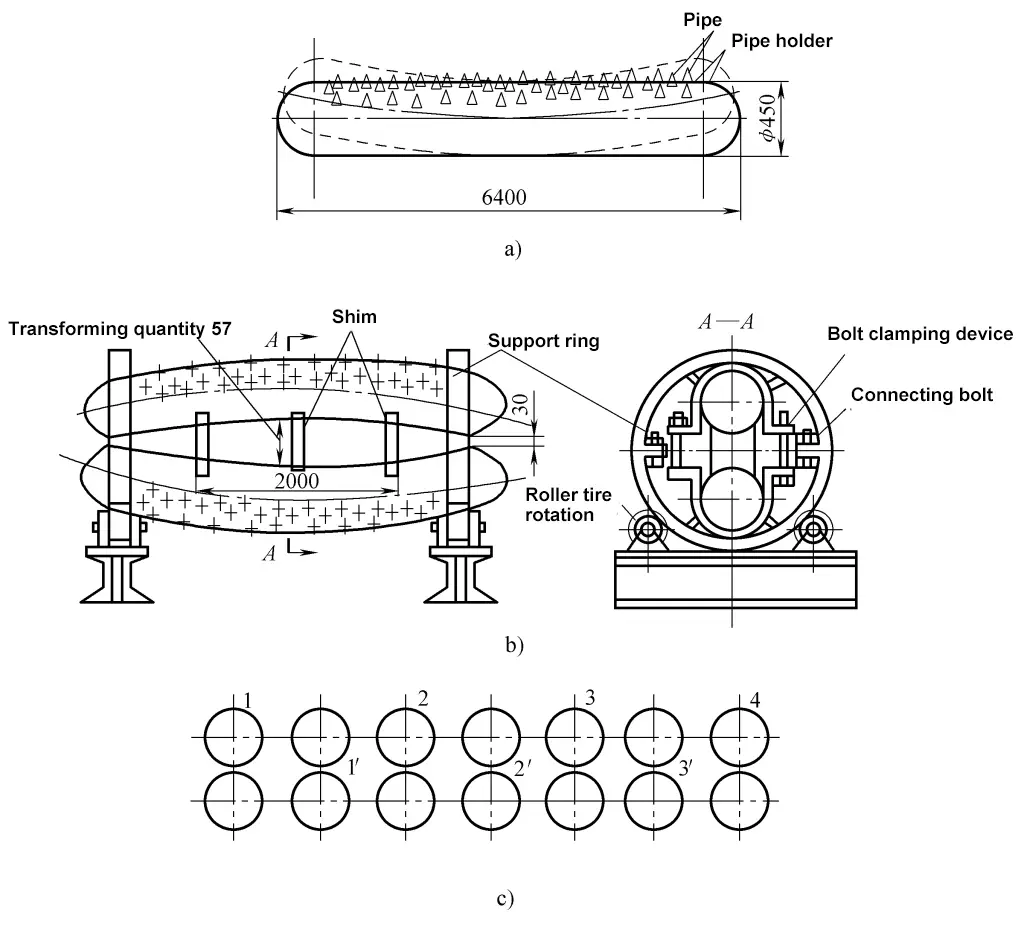

図9-59にボイラー蒸気ドラムの変形対策溶接装置とその溶接順序を示す。図9-59cに示す飛ばし溶接順序に従って、2人の溶接工が同じ蒸気ドラム上の管座列をそれぞれ溶接する。つの蒸気ドラムに2列の管座を溶接した後、別の蒸気ドラムに同じ方法で管座を溶接し、すべての溶接が終わるまで交互に溶接することにより、溶接後の変形を大幅に防止することができる。

a) 反変形法を用いない溶接後の蒸気ドラムの変形。

b) 蒸気ドラム用の逆変形溶接フリップモールド。

c) チューブ・シートの溶接順序をスキップする。

2) 外力による逆変形。

溶接型または固定具を使用し、反変形条件下でワークを溶接する。溶接後、金型または固定具を離すと、ワークピースはスプリングバックし、形状やサイズなどの技術要件を正確に満たします。

図9-60は、I形鋼の溶接によって生じる角度変形を克服するために、平板を逆変形させる簡単な治具の使用を示している。図9-61a、b、c、dは、溶接部が上側に集中するために溶接後に曲がる中空部品を示している。

図9-61eに示すように、旋削治具を使用して、同じ断面の2つの部品を「背中合わせ」にし、両端をクランプして真ん中を持ち上げ、それぞれの部品が逆曲げの状態で溶接されるようにします。この回転治具は溶接を容易にし、生産効率も向上させる。

a), b), c) 片側縦溶接の中空梁

d) 片側横溶接の中空梁

e) 溶接回転治具での溶接

外力変形防止法を使用する場合、次の2つの問題を考慮しなければならない。

安全性の問題。必要な外力は十分大きくなければならないので、使用する治具は強度と剛性を確保しなければならない。ワークは変形防止中は弾性状態にあり、溶接後も弾性状態を維持する。クランプを解除すると、ワークは必然的に跳ね返るので、この跳ね返りによる怪我を防ぐことが肝要である。

変形防止量を管理する最も確実な方法は、標準 溶接パラメータを使用して、自由状態で試行溶接を行 い、残留変形を測定することである。この変形を反 変形の基礎とし、ワークピースの反発と組み合わせて、反発 後のワークピースの形状と寸法がワークピースの技術的 要求にぴったり合うように、適切な調整を行う。

3) 薄板溶接のプレストレッチ法。

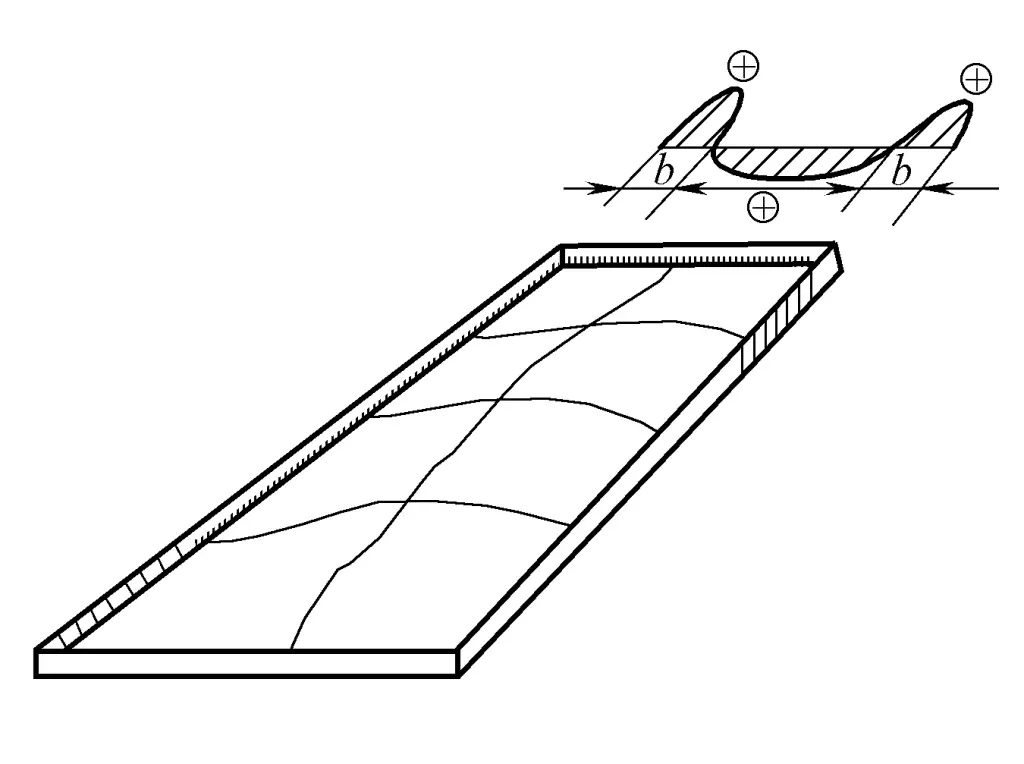

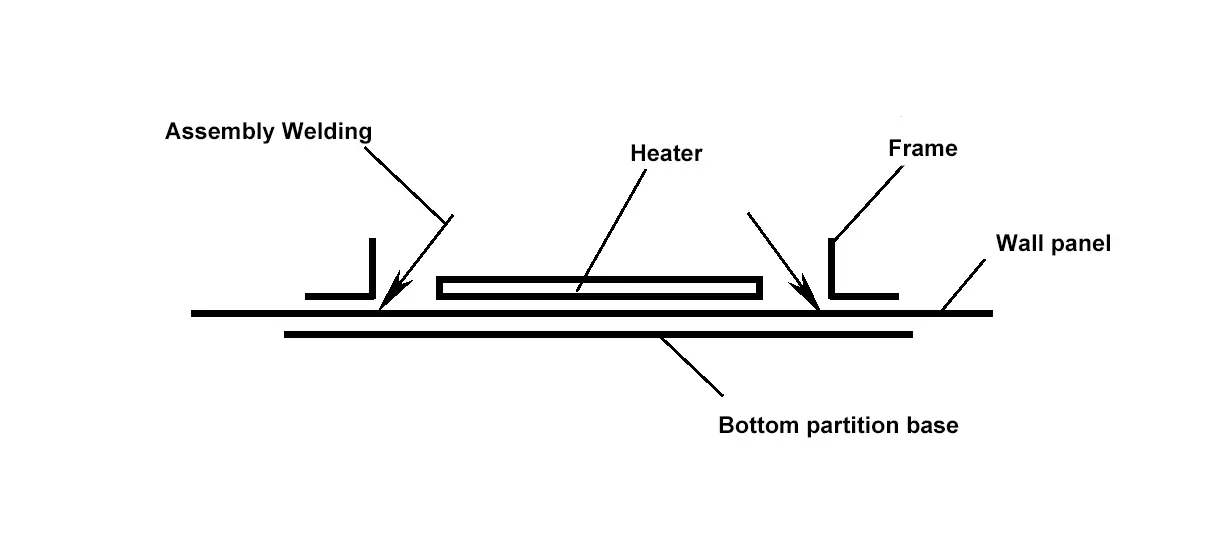

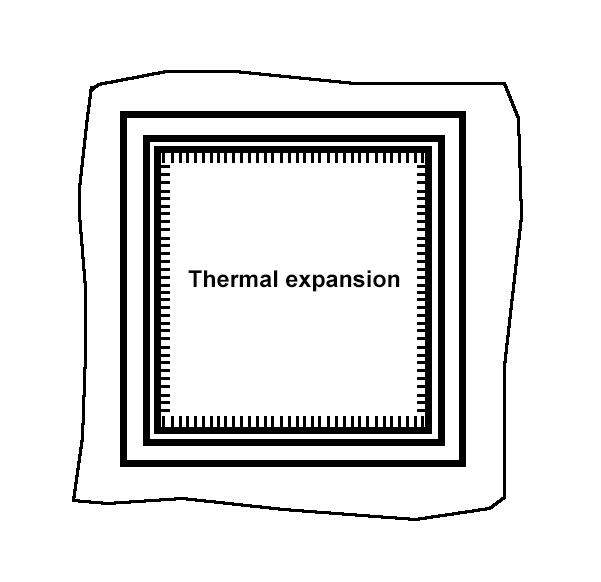

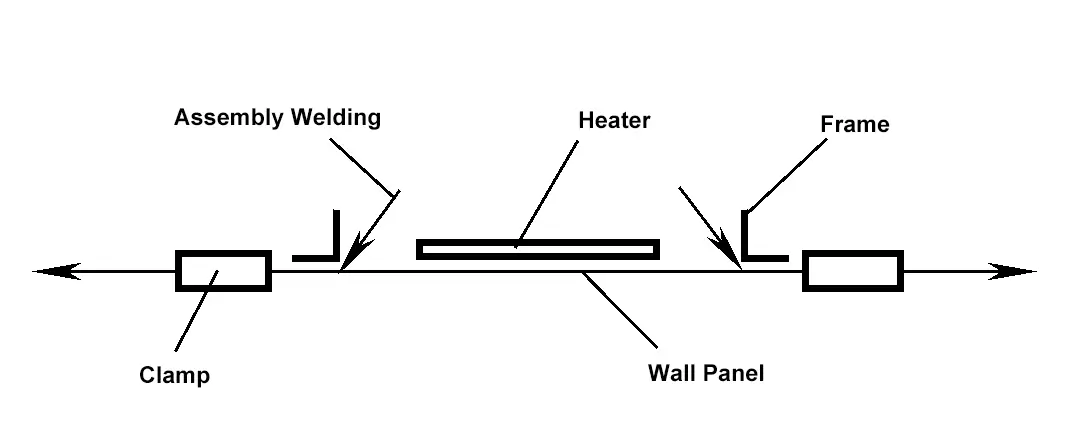

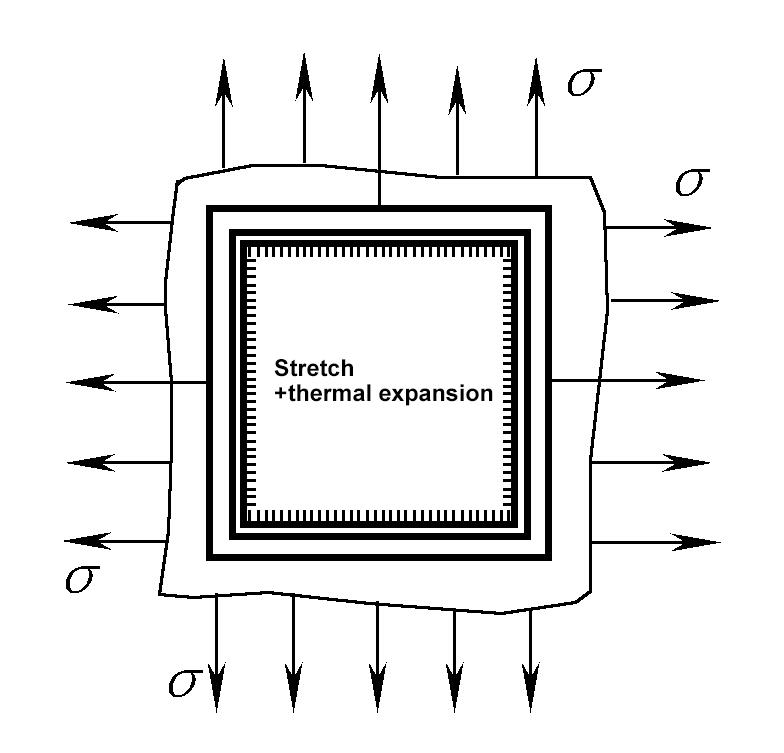

薄肉溶接構造において、溶接後のバックパネルの波状変形を防止するための対策変形法をフレキシブルに適用した例である。薄肉平板の内側にプロファイル面からなるフレームを溶接し、溶接後、周辺の溶接収縮によりフレーム内の薄板に座屈臨界応力以上の圧縮応力が発生し、図9-62に示すような波状変形が生じる。

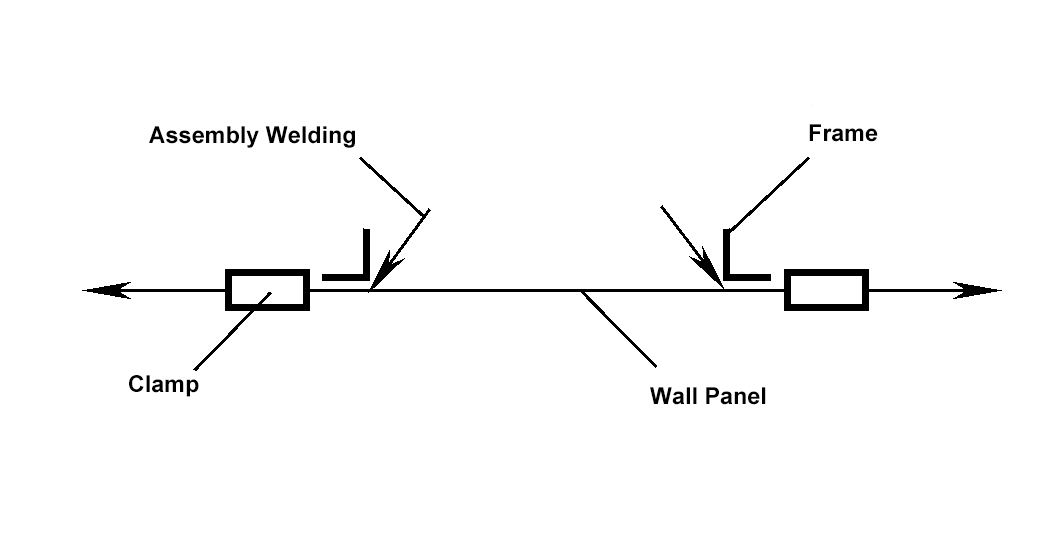

機械的な予備延伸、加熱による予備延伸、あるいは両者の組み合わせによる予備延伸を短縮しやすい部分に施した後、正式にフレームと組み立てて溶接し、溶接後に予備延伸の熱を除去すれば、薄肉板は初期状態に戻ることができ、残留応力を効果的に低減し、壁板の波状変形を防止するという目的を達成することができる。

表9-12に、3つの実施方式を示す:伸張方式(SS方式)、加熱方式(SH方式)、および両 方の組み合わせ(SSH方式)。伸張方式は特別に設計された機械装置を必要とし、加熱方式はヒーターによる間接加熱の代わりに、直接加熱するために自身の抵抗に頼って壁板を通して電流を使用することができる。

表9-12 プレストレッチ法による薄肉板溶接の不安定変形制御の実施スキーム

| いや。 | 方法 | 概略図 | |

| 1 | SS方式 ストレッチ方法 |  |  |

| 2 | SH方式 加熱方式 |  |  |

| 3 | SSH方式 ストレッチ法+加熱法 |  |  |

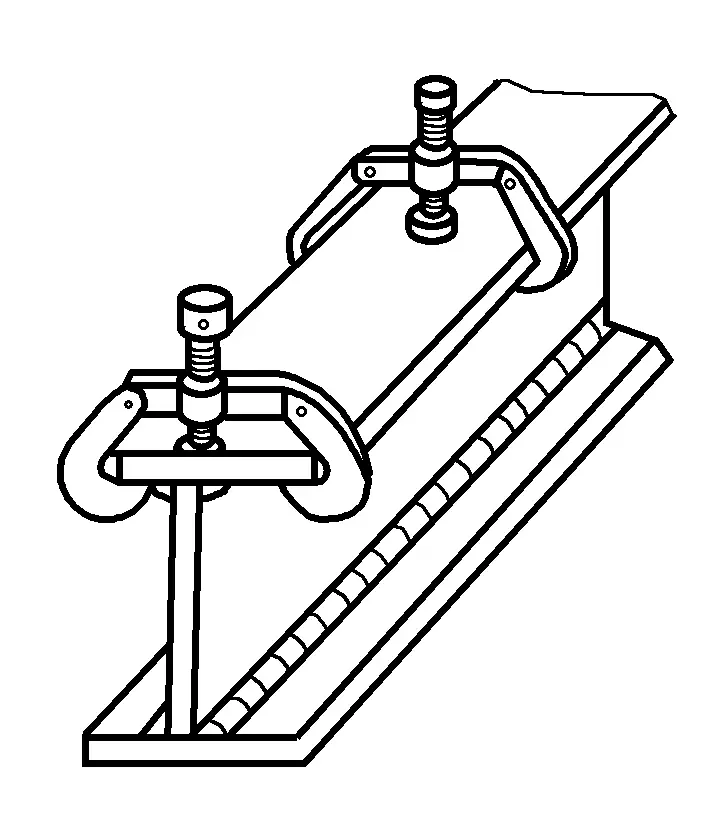

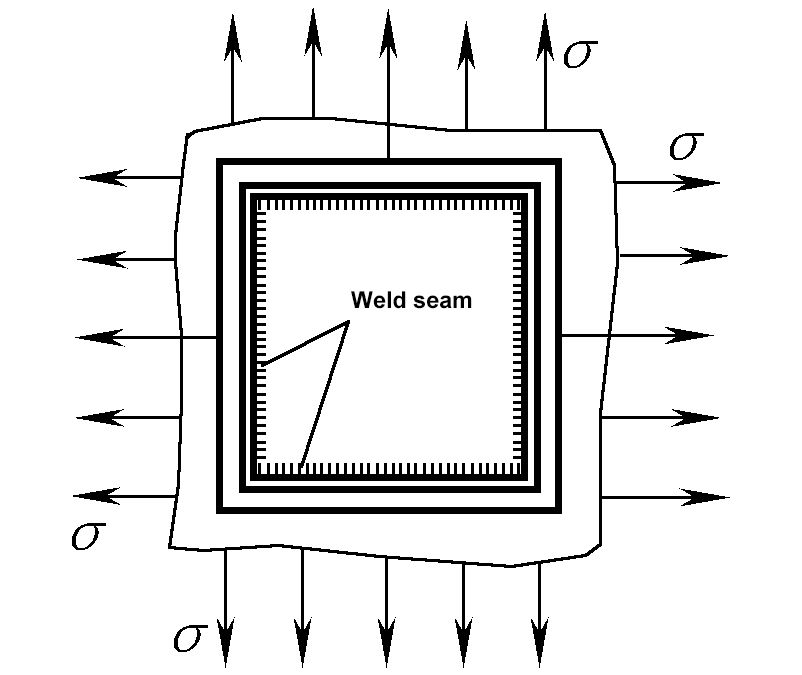

(3) 堅固固定法

溶接部の剛性と拘束力を高める適切な方法を用いることで、溶接部の変形を抑える目的を達成することができ、これが剛体固定法である。一般的な剛体固定法には、以下のようなものがある:

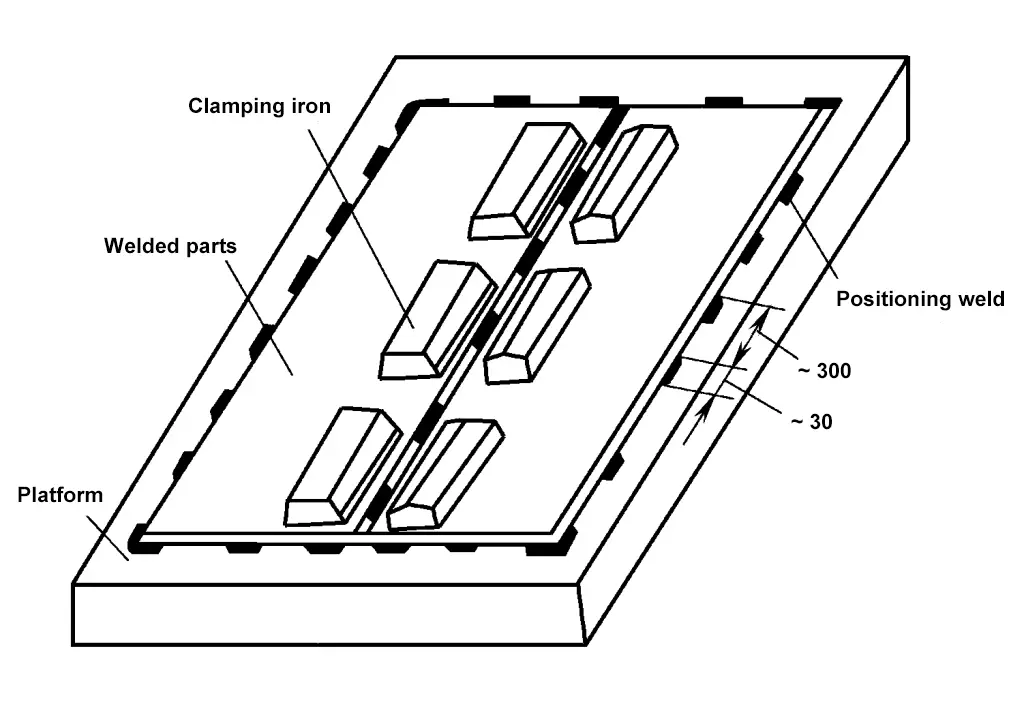

1) 堅い台の上に溶接部を固定する。

薄板を溶接する場合、図9-63に示すように、位置決め溶接で剛性の高い台に固定し、背面近くの溶接部をプレス・アイロンで押さえることができる。すべての溶接部が完全に溶接され、冷却された後、位置決め溶接部を取り除くことで、薄板溶接時の波の変形を避けることができます。

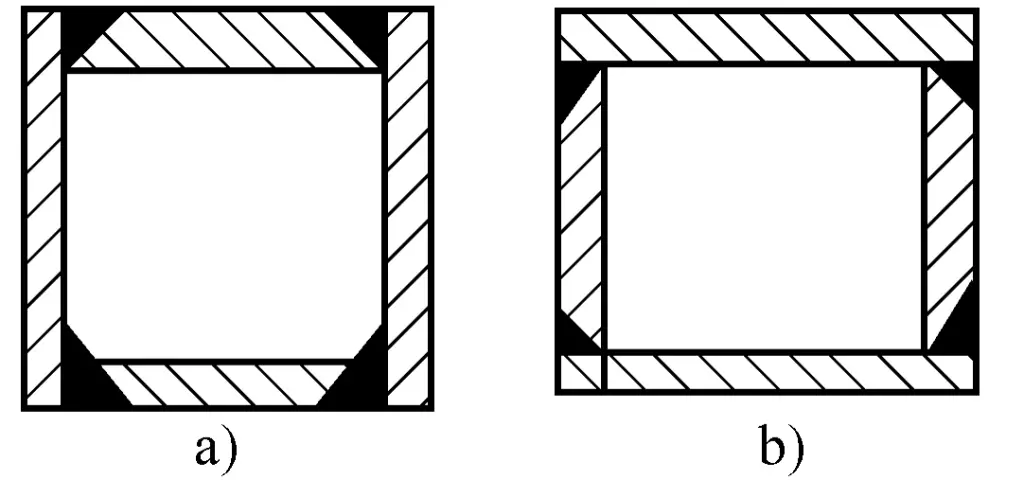

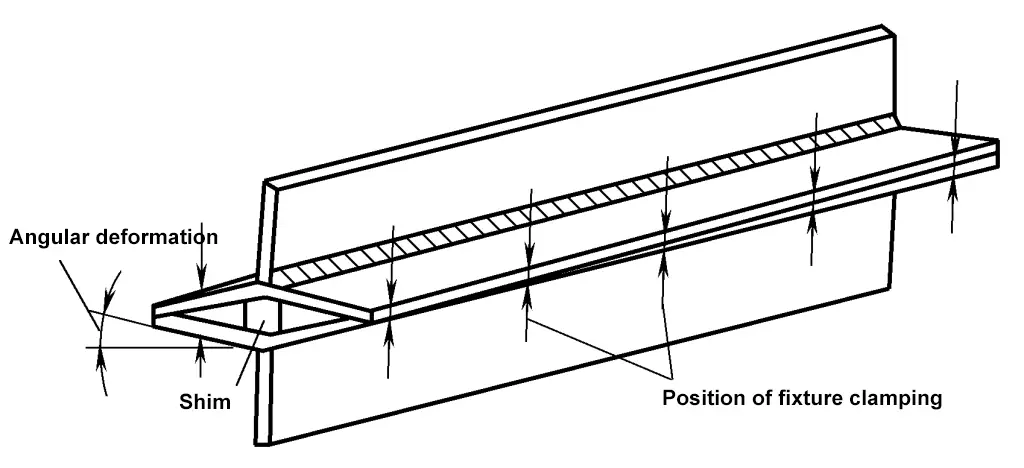

2) 溶接材を組み合わせて、より高い剛性または対称性を持つ構造にする。

T形鋼の溶接では、角度変形や曲げ変形が生じやすい。図9-64は、2本のT形鋼を組み合わせたもので、溶接継ぎ目を構造部の中立軸に対して対称にすることで、構造物の剛性を大幅に高め、カウンター変形法(図9-64ではシムを使用)を採用し、合理的な溶接順序を採用することで、曲げ変形や角変形を防止するのに有効です。

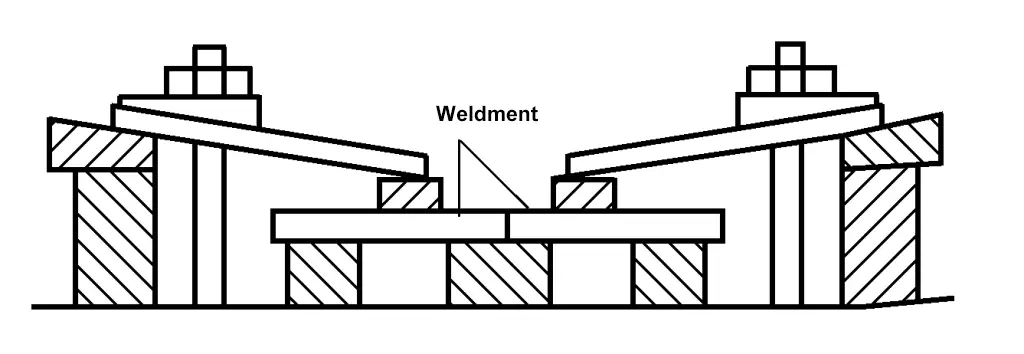

3) 構造の剛性と拘束力を高めるために溶接治具を使用する。

図9-65は、溶接部を固定し、部品の拘束力を高め、部品の角 度変形や曲げ変形を防ぐために、クランプを使用する様子を示 している。

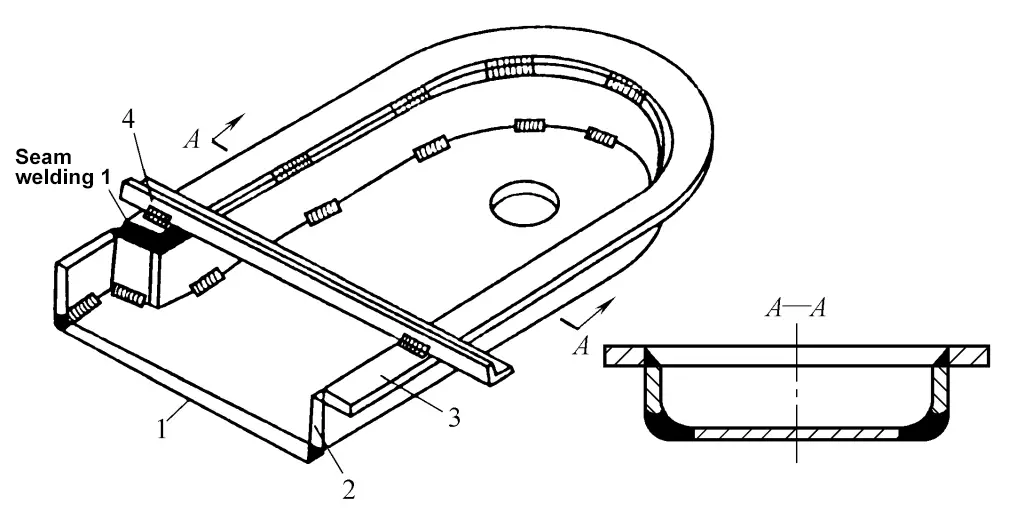

4) 構造物の拘束力を高めるために仮支柱を使用する。

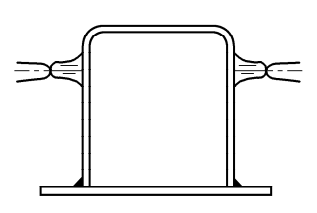

一品生産では、専用の治具を使用することは経済的に合理的ではない。変形しやすい部品に仮支持やタイ・ロッドを溶接することで、局部的な剛性を高め、溶接変形を効果的に抑えることができます。図9-66は、保護カバーに仮支持を使用して拘束力を高 める応用例です。

1-ベースプレート

2-垂直プレート

3-フランジプレート

4-暫定的なサポート

(4) 合理的な組み立てと溶接の順序を選択する。

組み立てと溶接の順序は、溶接構造の変形に大きな影響を与えるため、合理的な組み立てと溶接の順序を使用することで、溶接変形を制御することができる。溶接変形を制御し、減少させるために、組立と溶接順序の選択は、以下の原則に従うべきである:

1) 溶接する溶接部は、構造部の中立軸にできるだけ近 づける。

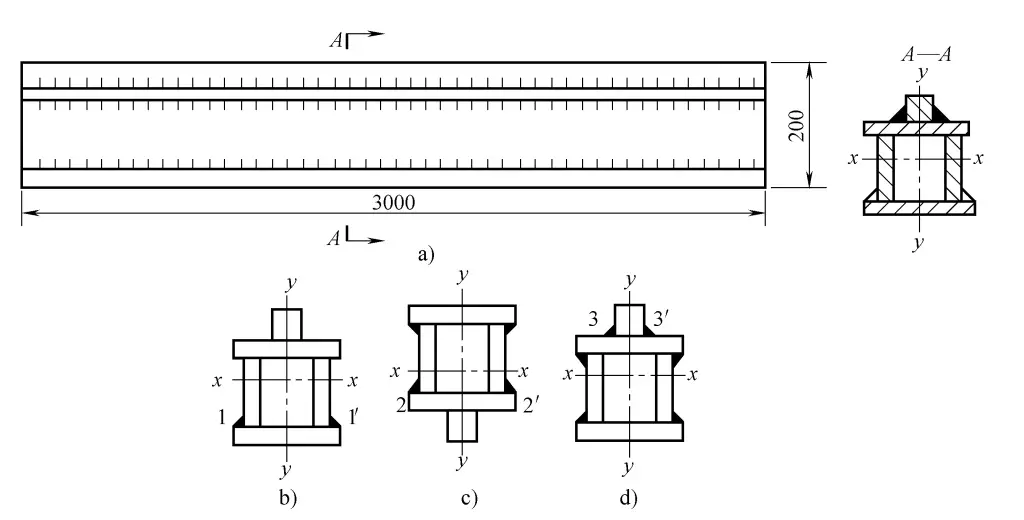

図 9-67a に示すように、橋梁クレーンの主梁構造には一定の上方キャンバーが必要です。この要求を達成するためには、左右のウェブプレートの上向きキャンバをプレハブ化することに加え、下向きの曲げ変形を最小化するために最適な組立順序と溶接順序を選択する必要があります。

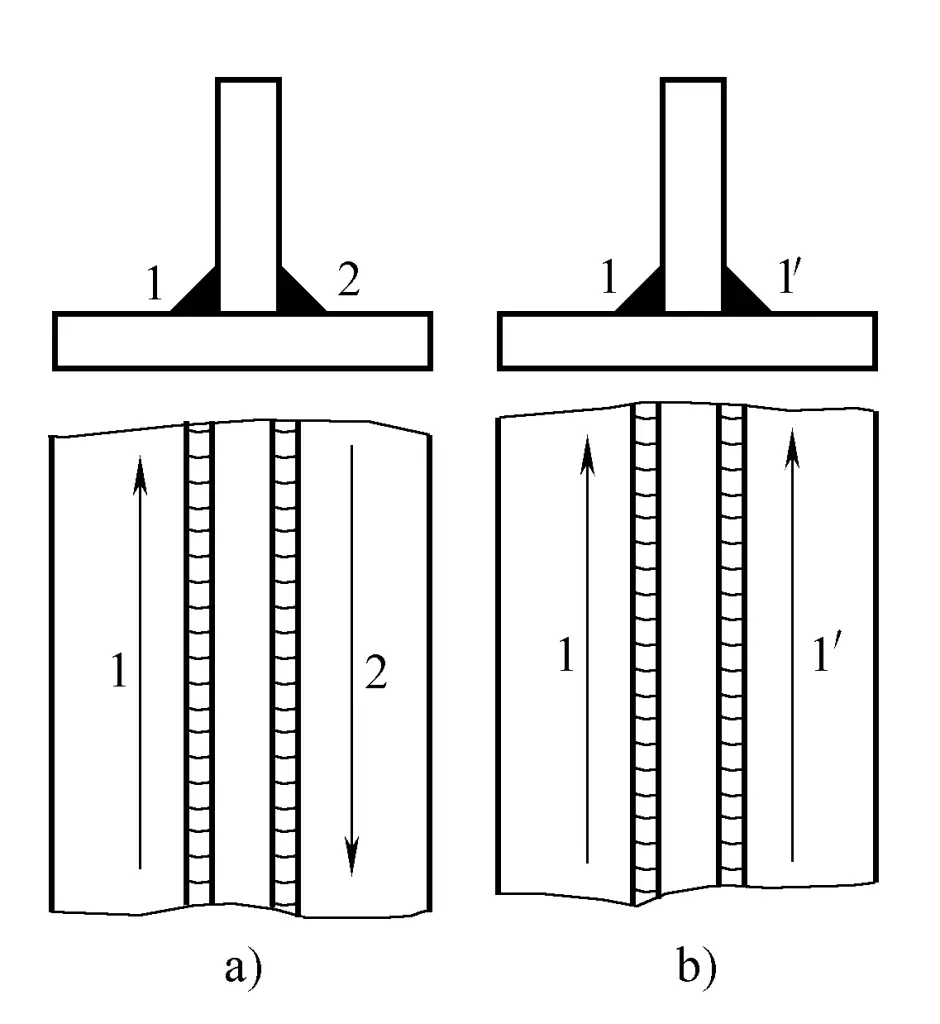

2) 溶接部が左右非対称に配置された構造物では、組立および溶接の際、溶接部の少ない側から溶接する。

図9-68に示すように、プレスの上型部では、中立軸より上の溶接部が、中立軸より下の溶接部より多くなっている。組み立てや溶接の順序に無理があると、最終的に下向きの曲げ変形を生じる。

解決策は、まず継ぎ目1と継ぎ目1'を対称に溶接することである(図9-68b参照)。 1 次に、図 9-68c に示す位置で継ぎ目 2 と 2'を溶接し、下向きの曲げ変形 f 2 最後に、図 9-68d に示す位置で継ぎ目 3 と 3'を溶接し、下向きの曲げ変形 f 3 .これにより、f 1 にほぼ等しい。 2 の和である。 3 そのため、曲げ変形は基本的に相殺される。

3) 溶接部が左右対称に配置された構造物では、偶数の溶接工が左右対称に溶接すべきである。

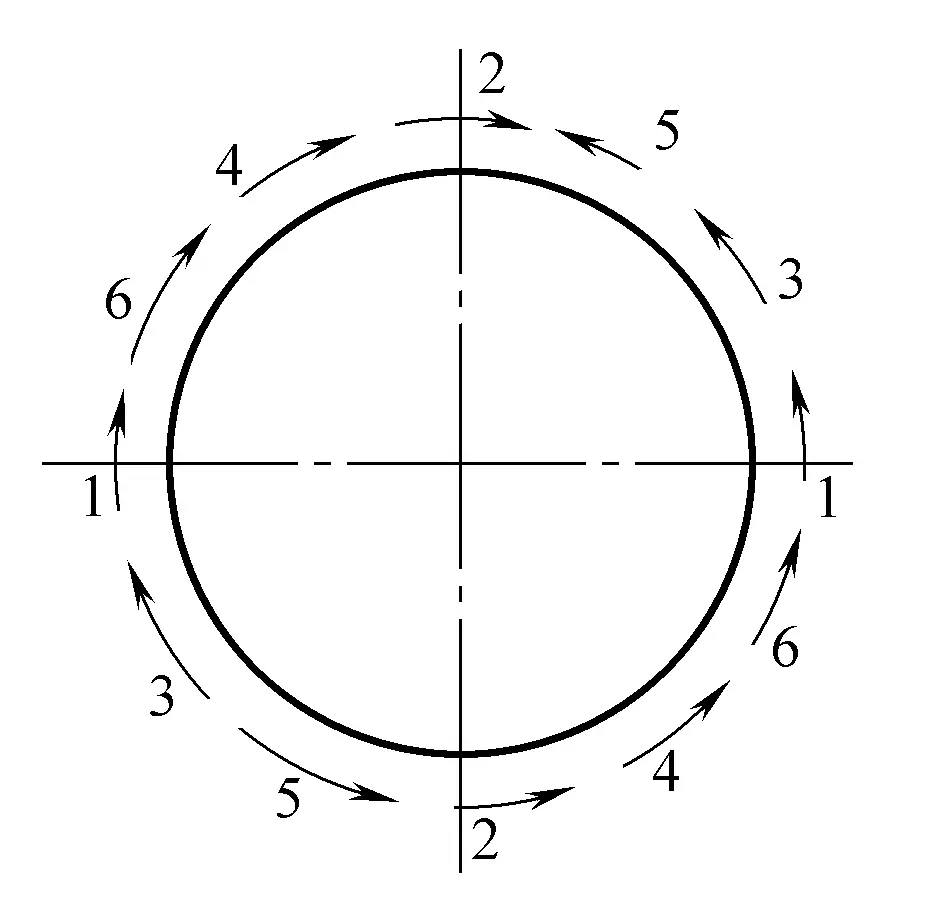

図9-69に示すように、円筒体の突合せ溶接は、2人の溶接工が対称的に溶接するのが最適である。

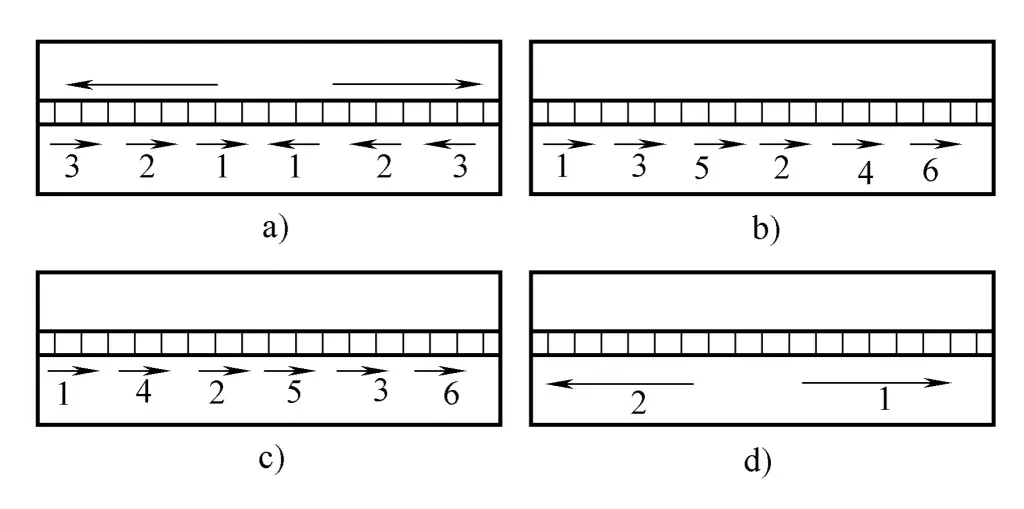

4) 長い溶接部(1m以上)は、溶接後の収縮変 形を抑えるため、図9-70に示す方向と順序で 溶接することができる。

5) 歪みを防ぐため、隣接する溶接部は図9-71bに示す方向と順序で溶接する。

a) 正しくない

b) 正しい

(5) 合理的な溶接方法とパラメータを選択する。

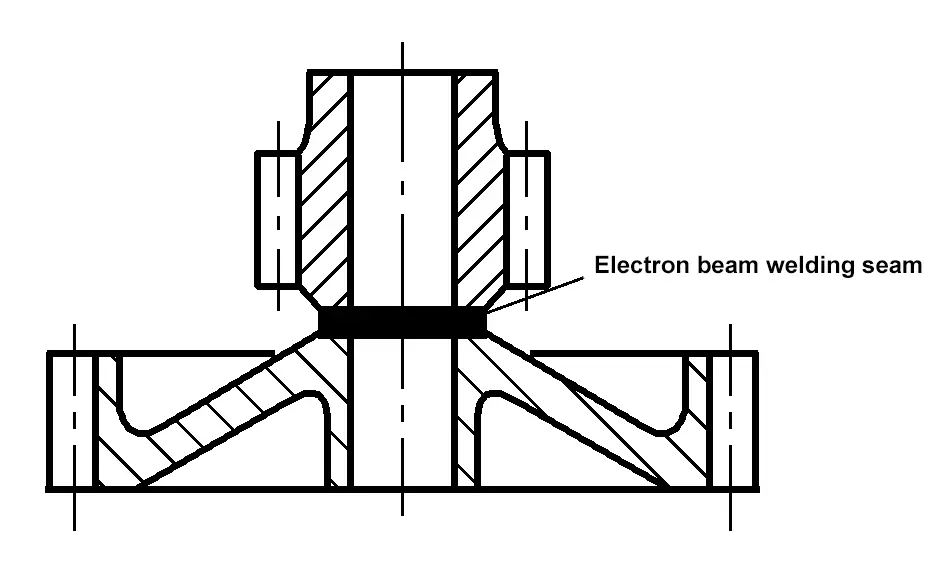

異なる 溶接方法 は入熱が異なるため、異なる変形を引き起こす。エネルギーをより集中させた溶接方法を用いれば、 溶接変形を抑えることができる。例えば、CO 2 薄板溶接では、ガス溶接や被覆アーク溶接の代わ りに、ガス・シールド溶接やプラズマ・アーク溶接を使 う。歯車などの精密機械加工品(図9-72参照)には、真空電 子ビーム溶接を使って変形を抑える。

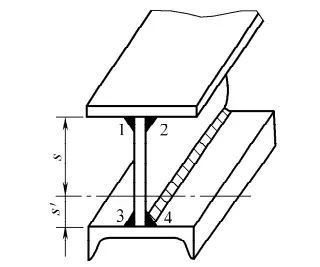

同じ構造物の異なる部分に対して、異なる溶接パラメーターが使用される。これによ り、溶接変形の制御と調整の目的を達成できる。図9-73に示すように、非対称断面の梁では、溶接部1、2から構造部の中立軸までの距離sが、溶接部3、4から中立軸までの距離s'よりも大きいため、溶接後に曲げ変形が下向きに発生します。

1~4溶接シーム

溶接部1と2に多層溶接を使用し、各層の入熱を小さく選択し、溶接部3と4に単層溶接を使用し、入熱を大きく選択した場合、溶接部1と2の溶接によって生じる下向きの変形は、溶接部3と4の溶接によって生じる上向きのアーチ状の変形を基本的に相殺することができ、その結果、溶接後は基本的に平坦な構造となる。

(6) サーマル・バランシング方式

溶接部が非対称に配置された構造物では、溶接後に 曲げ変形がしばしば発生する。溶接部と対称的な位置で、溶接と同期してガス炎加熱を行えば、加熱プロセスのパラメーターが適切に選択される限り、部品の曲げ変形を低減または防止することができます。図9-74に示すように、サーマル・バランシング法は、サイド・ビーム・ボックス構造の溶接変形を制御するために用いられます。

(7) 冷却方法

冷却方法には、溶接変形を減らすために、直接水冷や銅製冷却ブロックを使って溶接熱場の分布を制限・減少させるなど、さまざまな方法で溶接部から素早く熱を放散させる方法がある。なお、焼入れ性の高い材料には注意が必要である。

実際の溶接構造物の製造工程では、さまざまな変形を十分に推定し、さまざまな変形のパターンを分析し、溶接変形を効果的に制御するために、現場の状況に応じて1つまたは複数の方法を選択する必要がある。