残留応力の問題は構造設計時に考慮され、溶接残留応力を防止または低減するための対策が工程内で講じられるが、溶接応力は複雑であるため、構造物の溶接後も大きな残留応力が存在する可能性がある。

さらに、構造物によっては、組立工程で新たな内部応力が発生する場合があります。これらの溶接残留応力や組立応力は、特に重要な溶接構造物の場合、構造物の性能に影響を及ぼす可能性がある。そのため、構造物の使用の安全性を確保するために、残留応力を除去する適切な措置を講じる必要があります。残留応力を除去する一般的な方法には、以下のようなものがある:

1.熱処理方法

熱処理法は、材料の降伏強度の低下と高温でのクリープ現象を利用し、溶接残留応力を緩和する。熱処理は、溶接継手の性能も向上させる。一般的に使用される熱処理法には、全体的な高温焼戻しと局部的な高温焼戻しがある。

(1) 全体的な高温焼戻し

様々な材料の焼戻し温度を表9-1に示す。

表 9-1 各種材料の焼戻し温度

| 素材タイプ | 炭素鋼および低・中合金鋼①。 | オーステナイト鋼 | アルミニウム合金 | マグネシウム合金 | チタン合金 | ニオブ合金 | 鋳鉄 |

| 焼戻し温度 | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

バナジウムを含む低合金鋼を600~620℃で焼戻しすると、塑性と靭性が低下するため、焼戻し温度は550~560℃の間で選ぶ必要がある。

高温保持時間は材料の厚さによって決まる。鋼の場合、1~2分/mmで計算され、一般に30分以上3時間以下となる。板厚全体で均一に必要なレベルまで温度を上げるには、板表面が必要な温度に達してから一定の保持時間が必要です。

熱処理は一般に炉内で行われる。大型容器の場合は、容器の外壁を断熱層で覆い、内部を炎や電気抵抗で加熱する方法もある。

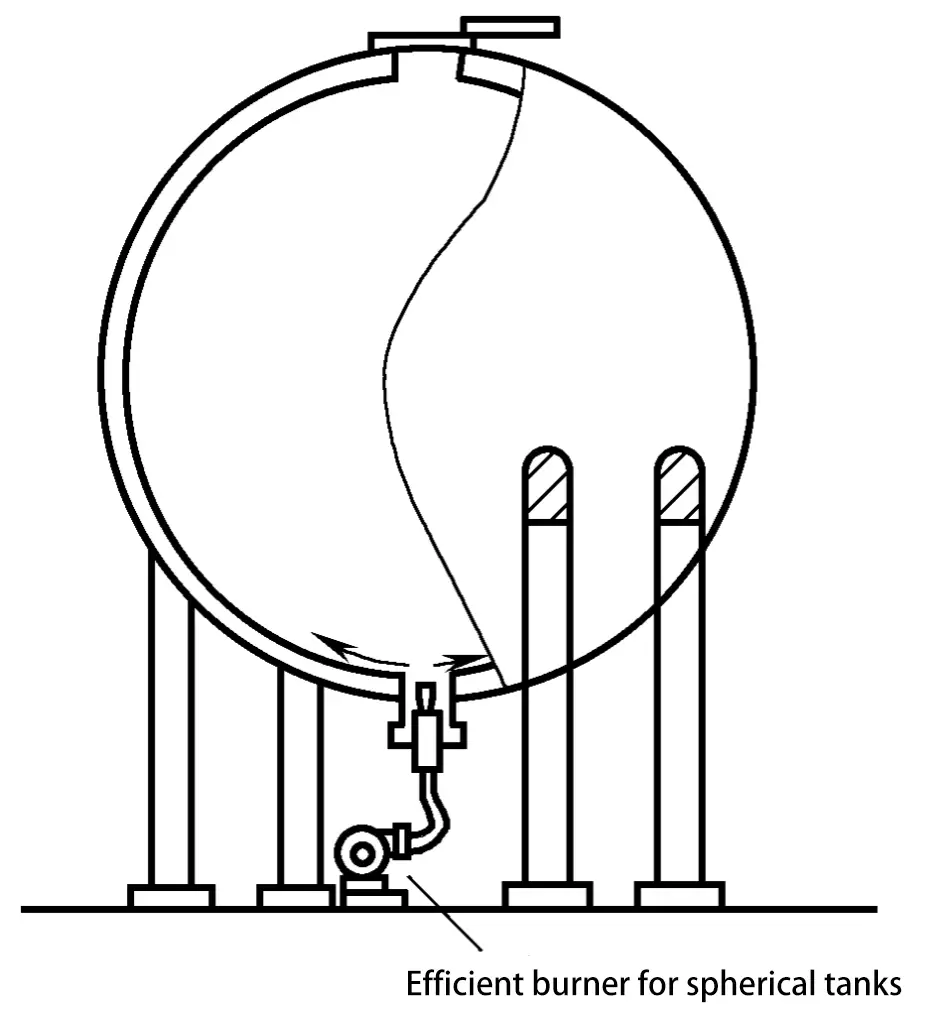

図9-36に大型球形タンクの現地ガス炎による熱処理全体の模式図を示す。図では、球形タンクを加熱炉として扱い、下部マンホールから超高速燃焼ノズルを挿入し、液化石油ガスまたは都市石炭ガスを燃料として、150〜300m/sの速度でガスをタンク内に噴射し、熱風の強制対流を利用してガスをタンク内壁に沿って旋回させ、タンク壁面を均一に加熱する。

ガス流量、空気量、噴射角度、排気ゲートの開度を制御することで温度を調節する。排気ガスは上部の開口部から排出される。タンクの外面には、熱の拡散を防ぐために断熱層が設けられている(図示せず)。壁面温度を監視するため、球体の外面に4~5mごとに熱電対を設置する。

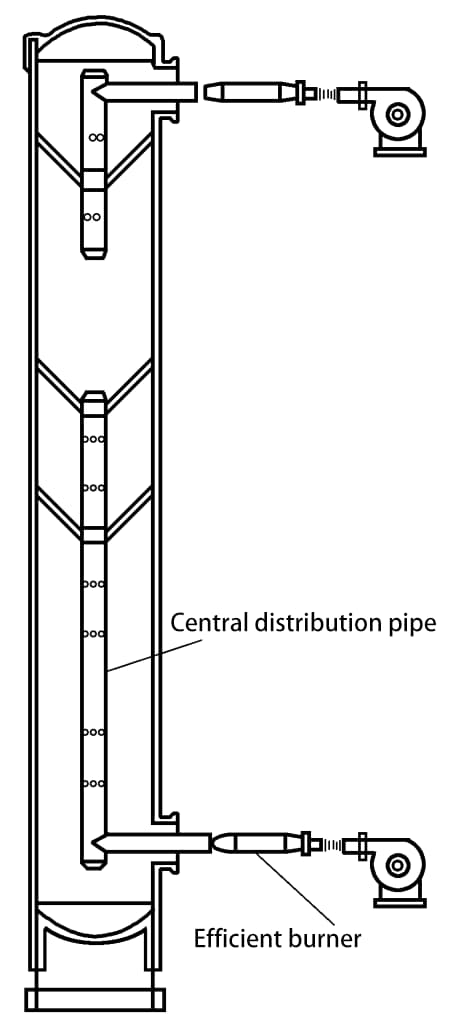

図9-37に示すように、縦長の細長い容器(タワー容器)の現場熱処理にも同様の方法が適用できる。この容器は高さのある細長い形状であるため、均一な加熱温度分布を得ることは困難であり、バーナーの数を適当に増やし、中央に挿入された分配管の小孔から熱風を噴射する。

全体的な高温焼戻しは、残留応力の80%~90%を除去することができる。

(2) 局所高温焼戻し

溶接部およびその近傍の高応力部位を高温焼戻し 温度まで加熱し、温度を保持してゆっくりと冷却す る。この方法は、パイプ継手、長尺円筒容器継 手、長尺部品の突合せ継手など、形状が比較的単純 で拘束力の小さい継手によく用いられる。局所高温焼き戻しは、抵抗加熱、赤外線加熱、火炎加熱、工業用周波数誘導加熱などを用いて行うことができる。

局部高温焼戻しは、残留応力を完全に除去することはできないが、そのピークを減少させて応力分布をより緩やかにすることはできる。応力緩和の効果は、局所領域の温度分布の均一性に依存する。より優れた応力緩和効果を得るためには、十分な加熱幅を確保する必要がある。

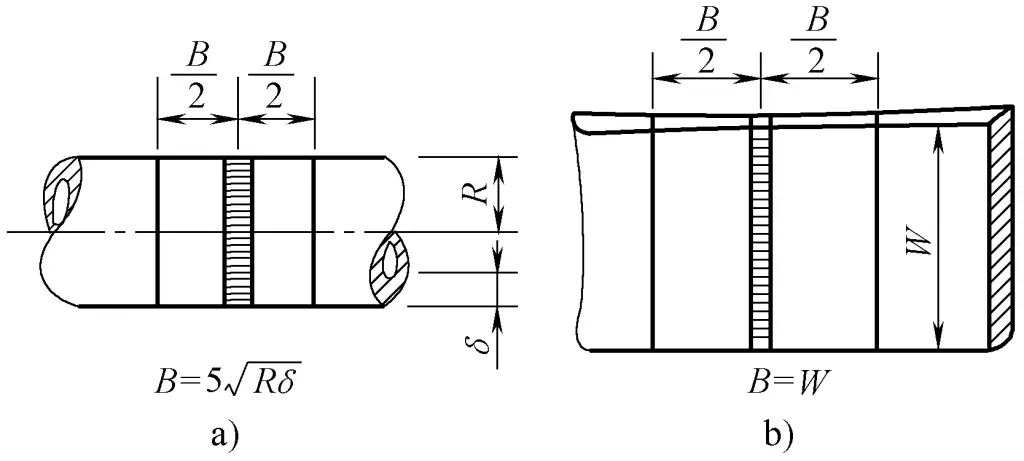

例えば円筒継手の加熱帯幅は一般に図の式から求め、長板突合せ継手の場合は図9-38のようにB=Wとする(Rは円筒の半径、δは肉厚、Bは加熱帯幅、Wは突合せ部材幅)。

a) 円周溶接 b) 長尺部品の突合せ溶接

2.機械的延伸法

溶接後、引張残留応力の高い部分に引張塑性変 形を生じさせるために溶接部品に荷重をかけ、除荷す ることで溶接残留応力を減少させることができる。負荷応力が高いほど、溶接中に形成された圧縮塑性変形が相殺され、内部応力が徹底的に除去される。

機械的延伸法は、一部の溶接容器の内部応力を除去するために特に有意義である。室温で過負荷耐久試験を行うことにより、溶接残留応力の一部を除去することができます。

3.熱差延伸法

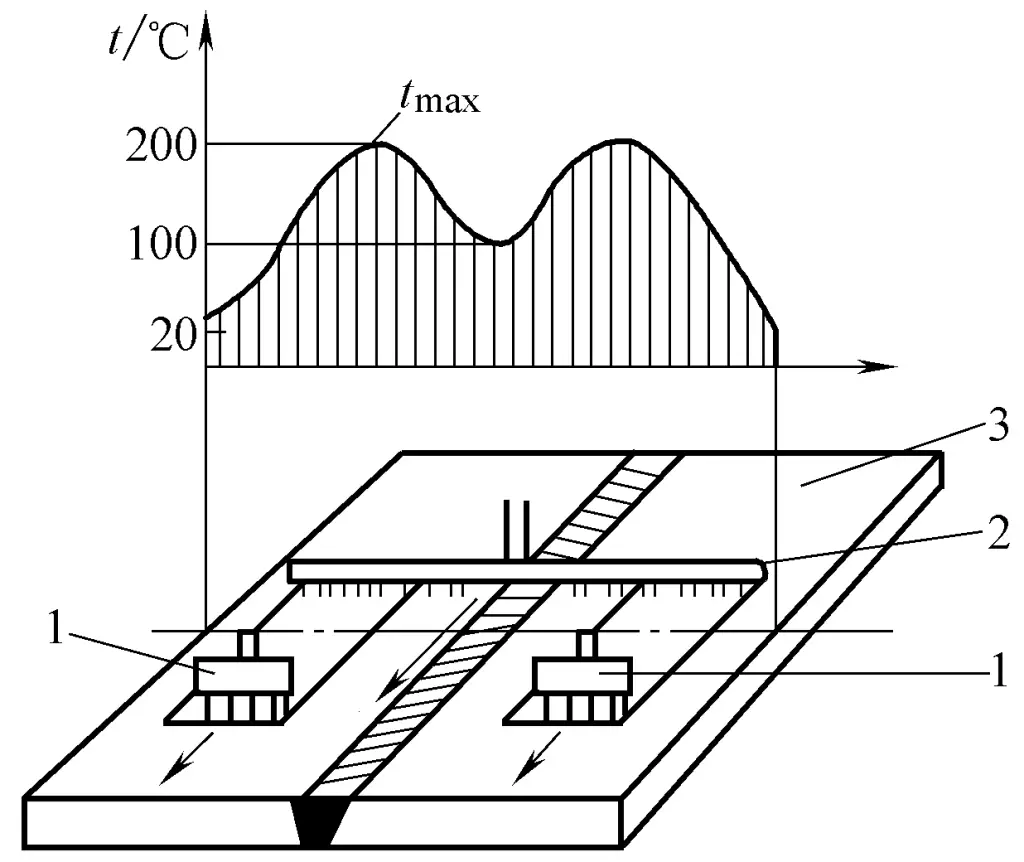

酸素アセチレン・トーチで溶接部の両側を約200℃に加熱する。トーチの後方に一定距離を置いて、水スプレーで冷却する。トーチと水スプレーは同じ速度で前進する(図9-39参照)。これにより、側面は高温(約200℃)、 溶接部は低温(約100℃)という温度差が生じる。側面の金属は加熱により膨張し、温度の低い 溶接部を伸ばし、元の圧縮塑性変形を相殺する引張 塑性変形を引き起こし、応力の一部を除去する。熱差延伸法のパラメーターを表9-2に示す。

1-火炎加熱トーチ

2-散水管

3ウェルドメント

表9-2 熱膨張法のパラメータ

| 鋼板の厚さ /mm | 加熱幅 /mm | 溶接トーチ中心からの距離 /mm | トーチ移動速度 / mm/min |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

ノズル幅が100mmの場合、各ノズルのアセチレン消費量は17m³/h、水消費量は5~6L/min、フレームノズルと水道管の距離は130mm。

熱膨張法は、容器、船舶、その他のプレートおよびシェル構造で、比較的規則的で厚みがあまりない(<40mm)溶接部によく使用される。実用的な価値がある。プロセス・パラメーターを適切に選択すれば、良好な応力除去効果が得られる。

4.ハンマー溶接法

溶接後、ある直径のハンマーまたは半球状のエア・ハンマーで溶接部を叩くと、溶接金属が伸び変形を起こし、圧縮塑性変形の一部を相殺し、溶接応力を軽減することができる。過剰な力による割れを避けるため、ハンマ ーを使用する際は、適度な力を加えるよう注意す べきである。

5.振動法

振動エージングまたは振動による応力除去(VSR)とも呼ばれる振動法は、偏心ホイールと可変速度モーターで構成される加振器を使用して構造物を共振させ、共振によって発生する周期的応力を利用して内部応力を低減する。その効果は、加振機、ワークピースの支持位置、振動数、振動時間に依存する。

振動法に使用される装置は単純で安価であり、省エネルギーで処理コストが低く、短時間(数分から数十分)で処理でき、高温焼戻し時の金属表面の酸化などの問題も発生しない。そのため、現在では寸法安定性を向上させるために、溶接品、鋳造品、鍛造品に多く使用されている。

(1)振動エージングメカニズムと影響評価

1)振動エージング機構。

原子論の観点からすると、温度が絶対零度を超えると、金属原子は常に運動している。残留応力の影響により、これらの原子はアンバランスな状態にあるが、元の位置に戻ろうとするため、エネルギーが必要となる。振動エージングとは、被加工物に一定の機械的エネルギーを加えることで、金属原子を拘束している残留応力を強制的に解放し、金属原子が平衡位置に戻る速度を加速させることである。

すなわち、振動時効は、ワークに周期的な動的応力を加え、その共振範囲内で強制的に振動させることによって達成される。振動過程では、ワークの様々な位置に加えられる動的応力は、内部の残留応力と重ね合わされる。ワークピースのある位置における動的応力振幅と残留応力の和が降伏強度を超える場合、すなわちσ0 + σ1 > σ2の場合、これらの位置は軽微な塑性変形を起こし、残留応力を解放することができる。

同様に、この動的応力によって被加工材の特定の箇所で格子すべりが発生した場合、材料の巨視的な降伏強度にはまだ程遠いものの、これらの箇所は依然として微視的なレベルで軽微な塑性変形を起こし、これらの塑性変形は残留応力が最も集中する箇所で最初に発生することが多く、残留応力の解放と低減という目的が達成される。

2) 振動エージングの適用性。

適用材料。炭素構造鋼、ステンレス鋼、鋳鉄、アルミニウム合金、銅合金、誘導加熱表面硬化焼入れされた材料に適しています。

処理対象各種機械製品ベース部品、鋳造品、鍛造品、溶接部品、粗加工構造部品、冷間・熱間矯正前後の寸法安定性が要求されるワーク、長尺・大径軸部品、精度要求の厳しい各種金属部品、熱時効処理ができない特大ワークなどの処理が可能です。

柔軟な加工手順。鍛造、鋳造、溶接、粗加工、表面硬化工程の後に行われることが多く、最終的な精密機械加工が完了する前に行うこともできる。

ワークピースの特別なニーズに合わせて、異なる工程(1回振動、2回振動など)でエージング順序や頻度を決定することもできる。大きなワークピースを個別に処理することも、プラットフォーム方式で小さな部品を集中的に混合処理することも可能で、ワークピースの形状、重量、サイズ、体積、バッチ、場所、時間に制限されない。処理するワークの重量は、数キログラムから100トンを超えるものまである。

3) エージングの効果を評価する方法。

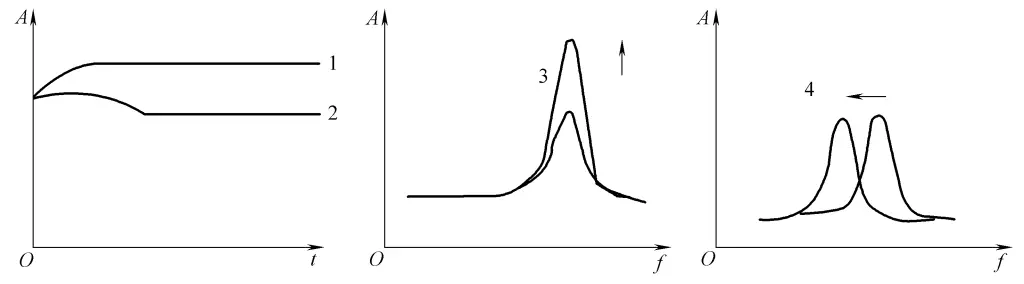

JB/T5926-2005規格によれば、図9-40に示す状況のいずれかが発生すれば、エージング処理効果が得られたと判断できる。

1-振幅-時間(A-t)曲線は上昇し、その後平坦になる

2-振幅-時間(A-t)曲線は上昇し、下降し、そして平坦になる。

3-振幅-周波数(A-f)曲線は、振動前のピークよりも振動後のピークの方が高い。

4-振幅-周波数(A-f)曲線は、振動前のピークに比べて振動後のピークが左にシフトしている。

(2) 振動緩和装置

振動ストレス解消器は中国の専門メーカーによって生産され、基本的に標準化され、ますます完成されています。使用する際には以下の点に注意してください。

1) 振動させる部品の選択。

最も経済的で効率的な方法は共振処理である。共振条件を実現するためには、まず振動させるワークの固有振動数が、バイブレーターが実現できる周波数範囲内にあることが必要である。規格化されたバイブレーターの周波数範囲は決まっており、ワークの固有周波数がこの範囲を超えると、所望の効果を得ることが難しくなる。

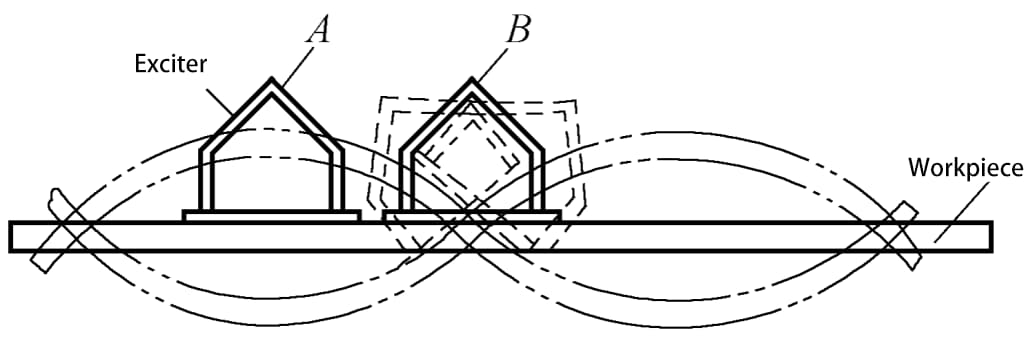

2) バイブレーターの設置位置。

バイブレーターは一般に、図9-41に示すように、ワークの振動のピークに設置される。これにより、ワークを最小のエネルギーで加振し、大きな振動を発生させることができる。ピーク位置は、試振動、感触、砂撒きなどでおおよそ決めることができる。

加振時にワークが安定する位置に設置してください。ワークが振動中に割れるのを防ぐため、ワークの薄い板や補強リブのある部分には直接取り付けないでください。大型部品の場合、より良い振動効果を得るために、振動処理する構造物の特定の状況に応じて設置位置を変更することができます。

A-正解 B-不正解

3) ワークの支持位置。

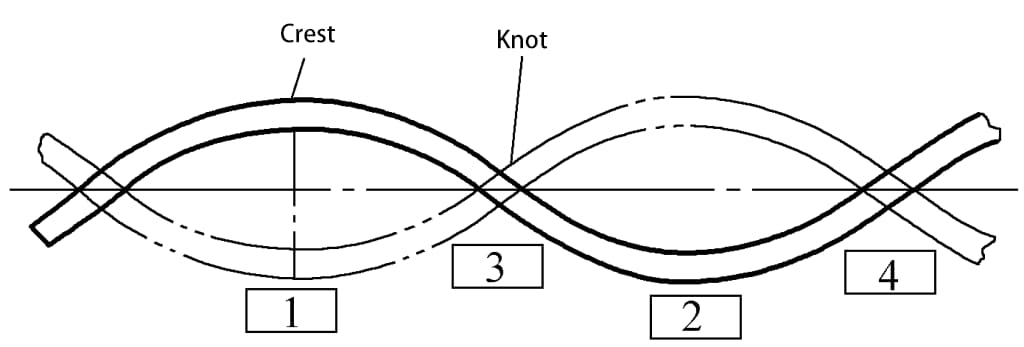

一般的には、冷却された(まだ熱い場合もある)溶接部品を振動台の上に置き、パッドで支える。パッドはゴムや古タイヤなどの弾性体で作られることが多い。支持位置は、振動中のワークと支持パッドの衝突によるエネルギー損失や騒音を防ぐため、振動の節にできるだけ近い位置が選ばれる。ワークの安定した振動を維持しつつ、サポートは少ない方が良い。

図 9-42 にワークの振動処理時の支持の模式図を示す。支持位置は、振動が安定し、騒音が小さくなる3、4点を選ぶのが合理的です。1,2点を選ぶと、振動時にワークに伝わるエネルギーは減少しますが、騒音と地面の振動は増加します。

(3) 振動パラメーター

ワークの種類、振動点、支持位置が決まったら、振動の周波数、振幅、振動時間をコントロールする必要がある。

最良の共振効果は、ワークピースの固有振動数で発生する。したがって、ワークピースの固有振動数を最初に決定し(例えば、タッピング法または共振法)、振動数として使用する必要があります。振動プロセス中に加振機によってワークピースに加えられる周期的に変化する動的応力は、残留内部応力と結合して応力を低減するための塑性変形を生じさせる必要があるため、残留応力を低減するための決定的なパラメーターである。

ワークピースの残留応力が小さい場合、残留応力を低減するために十分に大きな動的応力を使用する必要があります。逆に、残留内部応力が大 きい場合は、小さい動的応力を選択することができる。そのため、まず溶接部の残留内部応力の大きさと分布を測定または推定する必要がある。

さらに、追加的な動的応力と組み合わされた残留応力の最大値が、振動中または運転中の疲労強度を超えないようにすることが重要であり、そうでなければ振動中または運転中に損傷が発生する可能性がある。

高い動的応力を使用できない特殊なケースでは、適切な振動時間の延長によって低い動的応力を適用することができます。動的応力の大きさは、加振力の大きさによって調整することができます。振幅は加振力に関係するため、振動周波数とシステムの減衰が一定の場合、加振力を大きくすると振幅が大きくなり、ワークピースに大きな動的応力を与えることができます。

溶接物の構造形式や重量が異なるため、残留応力の大きさや分布も異なり、振動時間の選択も異なるはずです。通常、表9-3に示すように、ワークの質量によってほぼ決まります。

表 9-3 振動法による応力除去のための振動時間

| 成分品質/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| 振動時間/分 | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) 振動の影響評価

現場での作業では、残留応力除去の効果を判断することはできません。ストライドカーブの変化、共振周波数の変化、加振パワーの変化など、振動過程の何らかの物理現象から判断することが多い。現在のところ、加振パワーの変化が観察されることがほとんどですが、その主な根拠は、加振エネルギーの作用下で部品が振動し続けることにあります。部品が塑性変形すると残留応力が緩和され、金属材料が強化される。

その結果、構造減衰が減少し、加振エネルギーが内部減衰に消費されるよりも、部品振動の変位(すなわち振幅)に消費されるようになります。そのため、内部応力が残留している部品を振動させる場合、加振エネルギーを一定にすると振幅値の増大が起こります。振幅値を一定に制御すれば、必要な加振エネルギーは減少し、電力を低減できる。

振動によって応力を除去する方法には多くの利点があるが、複雑な溶接構造物の内部応力をどのように均一に低減させるか、構造物の疲労強度を低下させることなく内部応力を除去できるように振動をどのように制御するかなど、解決しきれていない問題もある。

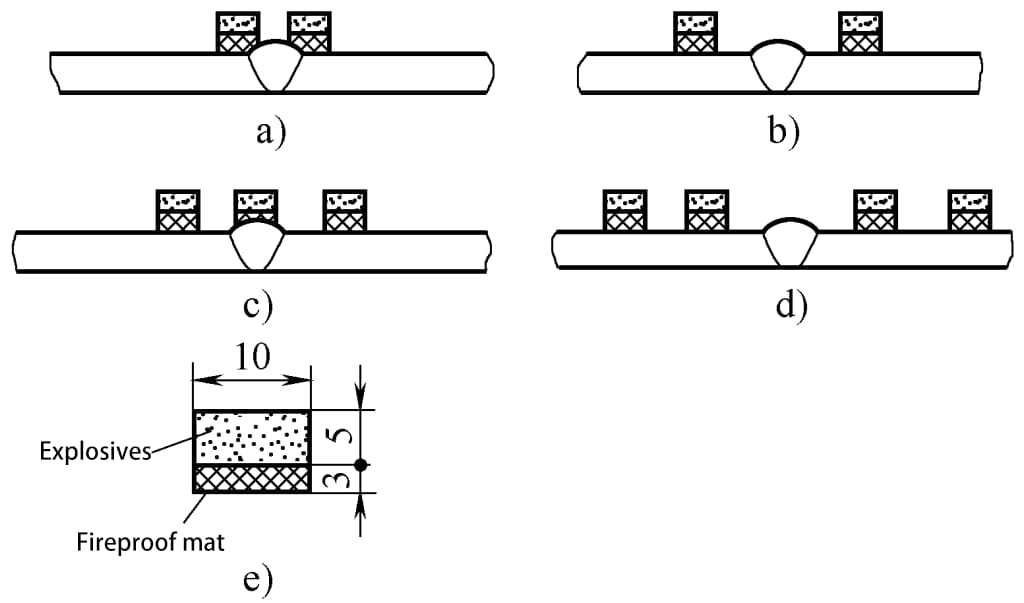

6.爆発方式

爆発接合は、溶接部およびその近傍に爆薬を配置し、爆発によって発生する衝撃波が残留応力と相互作用することで、金属に適切な量の塑性変形を生じさせ、残留応力を緩和することによって達成される。溶接部の単位長さ当たりの爆薬の量と配置は、溶接部の厚さと材料特性に基づいて選択する必要がある。

図9-43は、大型の中厚板溶接構造物の溶接応力を緩和するために使用される爆薬の装填レイアウトを示しています。平板の突合せ継手は通常、溶接による残留引張応力がある部分に装入しますが、曲がった板の突合せ継手(容器やパイプの溶接部など)は、内側と外側の両方の表面に装入することができます。研究によると、曲面板の内面に残留する引張応力部での帯電は、外面での帯電よりも大きな効果がある。

また、内面への薬液塗布が困難な場合は、外面溶接部の両側の適切な位置に薬液を爆発させることで、残留応力の低減効果を得ることもできる。一般的に使用されるのは帯状のゴム爆薬で、起爆速度5000m/s、雷管で爆発させる。

溶接応力を除去する爆発工法は、国内の圧力容器、化学反応塔、パイプライン、水力構造物、ボックスビームなどに適用されている。しかし、爆発工事作業は、関連する国家規則に従って厳格に実施し、作業手順を厳守し、安全を確保するために毎回火薬の使用量を管理しなければならない。