I.概要

1.特殊加工の出現と発展

1940年代以降、材料科学とハイテク技術の発展、熾烈な市場競争、先端防衛と科学研究の緊急の必要性により、新製品の更新スピードは加速し、高速、高精度、高信頼性、耐腐食性、高温高圧、高出力、サイズの極性化に向けて発展してきた。

その結果、さまざまな新素材、新構造、複雑な精密機械部品が大量に出現し、機械製造業界が解決しなければならない緊急の問題が山積している。

1)硬質合金、チタン合金、耐熱鋼、ステンレス鋼、ダイヤモンド、宝石、石英、各種高硬度、高強度、高靭性、高脆性金属材料やゲルマニウム、シリコンなどの非金属材料など、各種難削材の加工問題。

2) ジェットタービンブレード、一体型タービン、エンジンケーシング、鍛造金型、三次元成形面を持つ射出成形金型、銃身のライフリング、インジェクター、グリッド、スピナレットの小穴や狭い隙間など、さまざまな特殊複雑面の加工問題。

3) 表面品質と精度が非常に要求される航空宇宙用ジャイロスコープやサーボバルブ、細長いシャフト、薄肉部品、弾性体、その他の低剛性部品など、さまざまな超精密部品、研磨部品、特殊要求部品の加工問題。

上記のような一連の技術的問題を解決するためには、従来の切断方法だけに頼ることは困難であり、不可能でさえある。このような状況下で、人々は次々と新しい加工法を模索・研究し、特殊加工が出現・発展してきた。しかし、特殊加工が生まれ発展できたのは、従来の切削加工にはない本質的な特徴を持っているからである。

従来の切削加工の本質と特徴は、第一に、被削材よりも硬い工具材料に頼ること、第二に、機械的エネルギーを用いて被削材から余分な材料を除去することである。一般に、これは有効な方法であるが、被削材がますます硬くなり、部品構造が複雑になると、本来有効な方法が生産効率を制限し、加工品質に影響を与える不利な要因になる。

特殊加工と従来の切削加工との違いは、電気エネルギー、光エネルギー、音エネルギー、磁気エネルギー、熱エネルギー、化学エネルギー、または複数のエネルギーの複合形態を加工に直接利用することである。主に次のような特徴がある:

- 主に他のエネルギー(電気、光、音、化学など)に頼って物質を除去する。

- 工具の硬度は、加工材料の硬度よりも低くなることがある。

- 加工中、工具とワークの間に大きな機械的切削力は発生しない。

2.特殊加工の分類と比較

特殊加工は、表1に示すように、エネルギー源と加工原理によって分類される。

表1 一般的に使用される特殊加工法の分類

| 加工方法 | エネルギー源 | 加工原理 | 英語略語 |

| 放電加工 | 電気、熱エネルギー | 昇華、溶融 | イーディーエム |

| ワイヤー放電加工 | 電気、熱エネルギー | 昇華、溶融 | ウェデム |

| 電子ビーム加工 | 電気、熱エネルギー | 昇華、溶融 | EBM |

| プラズマ加工 | 電気、熱エネルギー | 昇華、溶融 | PAM |

| 電解加工 | 電気、化学エネルギー | 金属陽極溶解 | 細胞外マトリックス |

| 電気化学研磨 | 電気、化学エネルギー、機械エネルギー | 陽極溶解研削 | EGM |

| 超音波加工 | 音、機械的エネルギー | 高周波研磨衝撃 | USM |

| レーザー加工 | 光、熱エネルギー | 溶融、昇華 | エルビーエム |

| イオンビーム加工 | 電気エネルギー、運動エネルギー | アトミック・インパクト | IM |

| ケミカル・エッチング | 化学エネルギー | 腐食 | CHM |

その中でもイオンビーム加工は、加速集束したプラズマビームを材料表面に衝突させて加工する。加工精度が非常に高く、低公害で、加工応力や熱変形が極めて小さいのが特徴だが、加工効率は低い。レーザー加工は、高出力のレーザー光をワークに照射し、材料の溶融・昇華を起こし、穴あけ、切断、溶接などの特殊加工を行う。

放電加工技術放電加工技術

放電加工(EDM:Electrical Discharge Machining)は、ある液体媒体中で被加工物の電極と工具電極の間に生じるパルス放電による電食効果を利用して導電性材料を侵食し、材料の形状や寸法を変化させる加工技術である。

1.放電加工の基本原理、特性、加工範囲

(1) 放電加工の基本原理

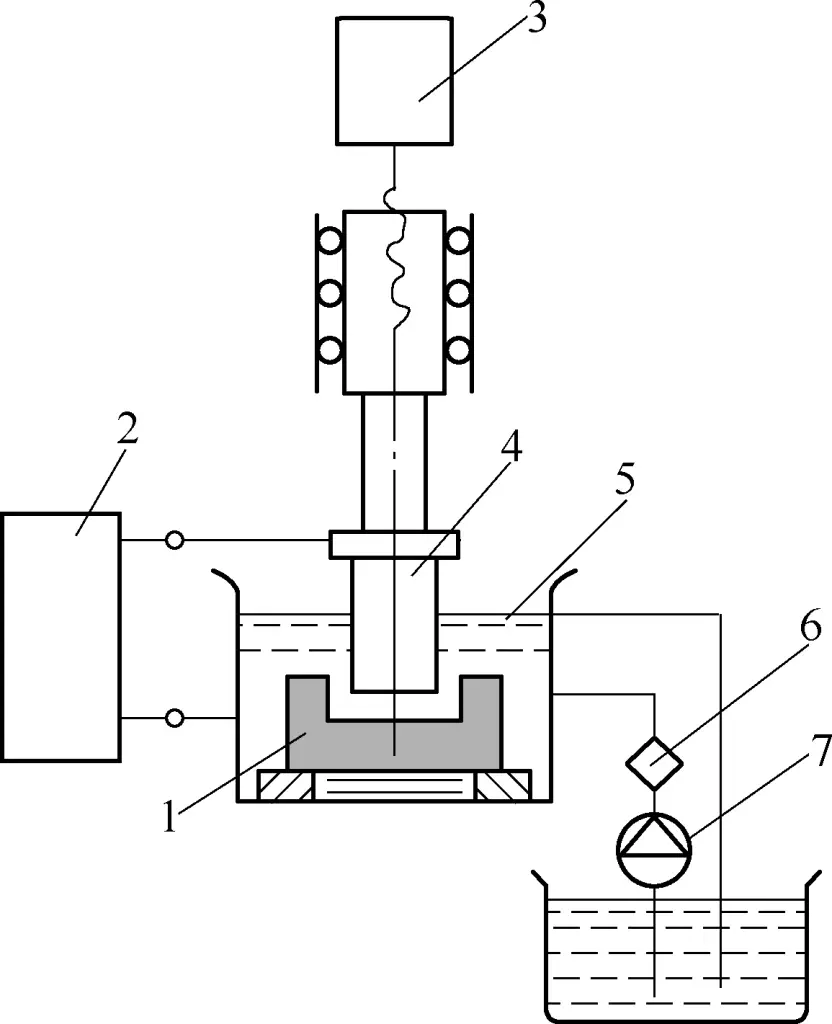

絶縁加工液中では、工具と被加工物はパルス電源の正極と負極に接続され、図1に示すように、非常に小さな放電ギャップ(通常は数マイクロメートルから数百マイクロメートル)が常に維持される。

1-ワークピース

2パルス電源

3-自動送り調整システム

4ツール

5-作動液

6フィルター

7-作動液ポンプ

パルス電圧の作用により、最小ギャップまたは最も絶縁強度の弱い部分の絶縁が瞬時に破壊され、瞬間的な高温が発生し、表面金属が局所的に溶融、あるいは昇華し、電食クレーターが形成される。

最初のパルス放電が終了した後、作動液が絶縁を回復するためのインターバル時間があります。その後、2回目のパルス電圧が両極に印加され、電極間の比較的近い距離に別の小さなクレーターが浸食される。

この高周波サイクルが連続的に繰り返され、工具電極が常に被加工物に送り込まれることで、工具の形状が被加工物にコピーされ、必要な部分が加工される。加工面全体は無数の小さなピットで構成される。

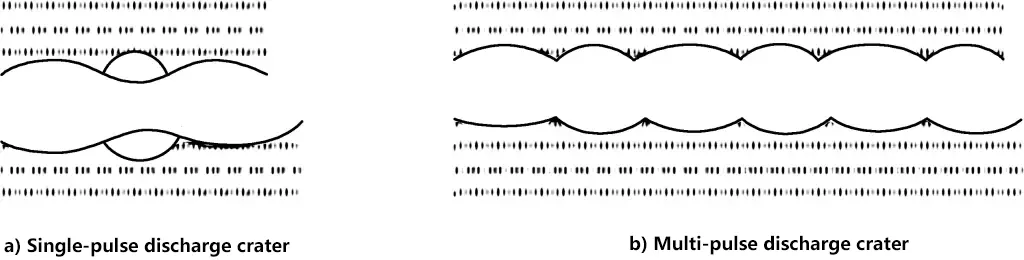

放電加工は、図2に示すように、多数の小さな放電痕を徐々に蓄積していく金属除去プロセスである。

(2) 放電加工の主な特徴

放電加工の主な特徴は以下の通りである:

- 放電加工は腐食性のプロセスであり、電極と被加工物の材料の相対的な硬度に関する特別な要件はない;

- 放電加工には機械的な力がないため、加工後にワークが変形することはない;

- 粗加工、中仕上げ、仕上げ加工を連続的に行うことができる;

- コントロールやオートメーションの導入も簡単だ;

- 工具電極の製造にはある種の困難がある;

- 導電性の被削材にのみ適している;

- 放電加工の効率は比較的低い。

(3) 放電加工の範囲

放電加工の範囲には以下が含まれる:

- 様々な複雑な形状の空洞や穴;

- 焼入れ後の金型ワークの仕上げ工程としてよく使用される;

- 金型ワークの表面強化方法として使用できる;

- 放電研磨が可能;

- 文字や模様を彫刻できる。

2.放電加工機

(1) マシンの構成

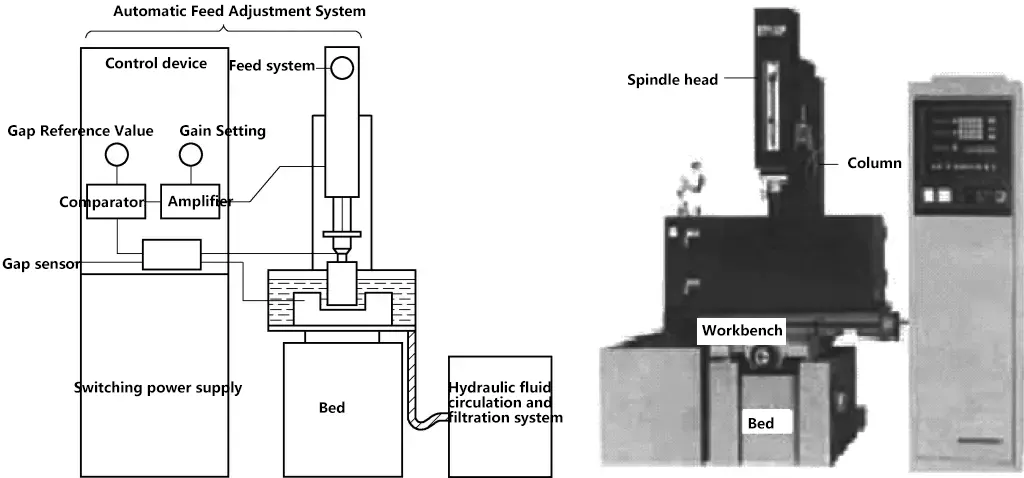

放電加工機の外観を図3に示すが、機械本体、パルス電源、サーボシステム、加工液循環・ろ過システム、ソフトウェア・オペレーティング・システムから構成される。

1) 機械本体

機械本体は主にベッド、支柱、主軸頭と付属品、作業台などの部品から構成され、工作物電極と工具電極のクランプ、固定、移動を実現するための機械システムである。ベッド、支柱、座標作業台は放電加工機の骨組みを形成し、支持、位置決め、操作の容易性を提供する。

放電加工における巨視的な力は極めて小さいため、機械システムの強度に対する厳しい要求はない。しかし、変形を避け、精度を確保するためには、必要な剛性が要求される。

スピンドルヘッドの下にクランプされた電極は、自動調整システムのアクチュエータです。その品質は、送りシステムの感度と加工プロセスの安定性に影響し、それによってワークの加工精度に影響します。

2) パルス電源

放電加工プロセスにおいて、パルス電源の機能は、50Hzの主電源周波数の正弦波交流電流をより高い周波数の一方向パルス電流に変換し、工作物電極と工具電極間の加工ギャップに必要な放電エネルギーを供給して金属を侵食することである。パルス電源の性能は、放電加工の加工速度、加工面品質、加工精度、工具電極の消耗、その他の技術指標に直接影響する。

3) サーボシステム

主な機能は、X軸、Y軸、Z軸のサーボモーションを制御することである。

4) 作動液循環ろ過システム

作動流体循環ろ過システムは、作動流体、作動流体タンク、作動流体ポンプ、フィルターエレメント、導管から構成される。作動流体は、断熱、切り屑の除去、冷却、加工品質の向上などの役割を果たす。

各パルス放電の後、被加工物電極と工具電極間の絶縁状態を速やかに回復させなければならない。さもなければ、パルス放電は連続アーク放電に変わり、加工品質に影響を与える。

加工プロセス中、加工液は発生した金属片を素早く洗い流すことができ、加工をスムーズに進めることができる。また、加工液は加熱された電極と加工物を冷却し、加工物の変形を防ぎます。

5) ソフトウェア・オペレーティング・システム

ソフトウェアオペレーティングシステムは、工具電極と被加工物電極のさまざまなパラメータを入力してプログラムを生成したり、加工中の加工深さの変化を動的に観察したり、手動操作による加工を実行したりするなどの機能を備えている。

(2) 工具電極

工具電極材料が持つべき特性:

- 良好な放電加工性能、すなわち高融点、高沸点、良好な電気伝導性、良好な熱伝導性、高い機械的強度など。

- 製造加工性に優れ、要求される精度と表面品質への加工が容易。

- 豊富な供給源と手頃な価格。

3.放電加工プロセスと基本的な加工法則

(1) 極性効果

放電加工では、被加工物の材料が徐々に侵食されると同時に、工具電極の材料も侵食される。しかし、正極と負極に同じ材料を用いても、その侵食量は異なる。この現象を極性効果という。被加工物が電源のプラス極に接続されている場合はプラス極性加工、被加工物が電源のマイナス極に接続されている場合はマイナス極性加工と呼ばれる。

(2) 電気的パラメータの影響

1) パルス幅

他のパラメータが一定であれば、パルス幅を大きくすることで、工具電極の消耗を抑え、生産効率を向上させ、加工を安定させることができる。

2) パルス間隔

パルス間隔を狭めることで放電頻度を高め、生産効率を向上させる。

3) パルスエネルギー

通常の状態では、侵食速度はパルスエネルギーに比例する。

(3) 放電加工精度に影響する主な要因

1) 機械加工テーパー

加工テーパーは、主に二次放電の回数と1パルスのエネルギーに関係する。放電回数が多く、エネルギーが高いほど、加工テーパーは大きくなる。二次放電の回数は、主に切屑排出条件、切屑排出方向、加工代に関係する。

2) 工具電極の精度と消耗

放電加工は複製加工であるため、工具電極の加工欠陥がそのまま加工物に転写される。従って、工具電極の製造精度はワークの加工精度に直接影響する。

3) 電極と被加工物のクランプと位置決め

クランプ、位置決め、アライメントの精度は、ワークの加工精度に直接影響する。

4) 機械の熱変形

放電加工で発生する加工熱は非常に高く、機械主軸の軸ずれを引き起こし、ワークの加工精度に影響を与える。

4.放電加工の応用例

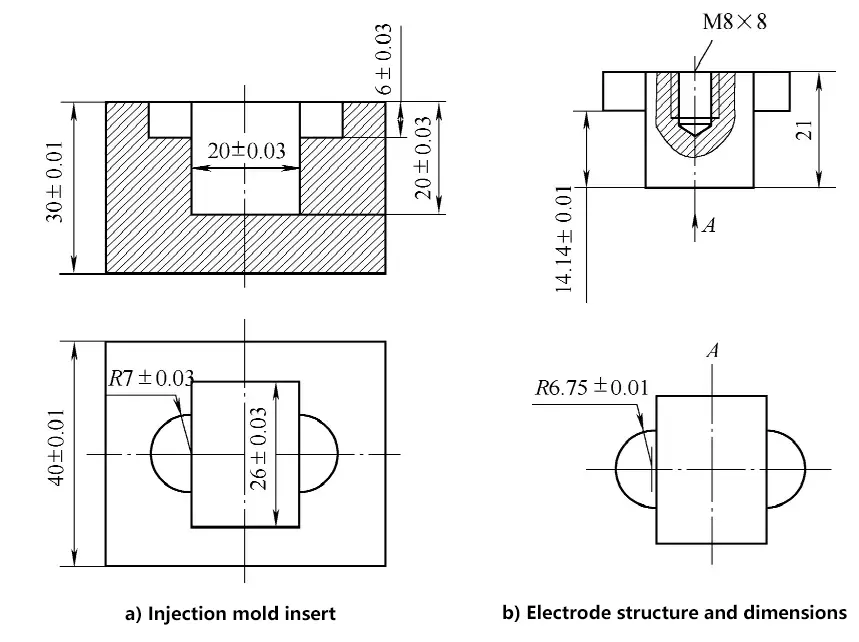

図4aは射出成形用金型インサートブロックで、40Cr材、硬度38~40HRC、加工表面粗さRa0.8μmである。キャビティ側端部は、コーナー半径R<0.25mmのシャープな形状が要求される。

(1) 方法選択

放電加工は単一電極遊星運動方式を選択する。シャープなサイドエッジ(R<0.3mm)を確保するため、遊星運動量はδ≦0.25mmと小さくする。

(2) 工具電極

1) 電極材料は、電極の加工品質と表面粗さを確保するため、鍛造純銅が選択される。

2) 電極の構造と寸法を図4bに示す。

電極水平寸法片側スケーリング量をb=0.25mmとし、関係計算式により遊星運動量δ=0.25mmとする。

電極寸法のスケーリング量は比較的小さいので、基本成形粗加工の標準パラメータはあまり大きくしないこと。

プロセスデータベース(または経験)によると、実際に使用される粗加工パラメータでは、1%の電極消耗が生じることがわかっている。したがって、メインキャビティの深さ20mmとR7mmボスキャビティの深さ6mmに対応する電極長さの差は14mmではなく、(20-6)mm×(1+1%)=14.14mmとなる。

仕上げ加工時の摩耗もあるが、両者の仕上げ加工量は同じであるため、深さの違いには影響しない。図4bは電極の構造を示したもので、全長は厳密に規定されていない。

3) 電極の製造。

電極は機械加工法で製造できるが、半円形のボスが2つあるため、一般的にはワイヤーカット放電加工で完成させる。主な工程は以下の通り:

- 材料の準備;

- 上面と下面を平らにする;

- 線を引く;

- M8×8のネジ穴を加工する;

- 水平寸法に従ってワイヤーカットする;

- 図4bに示す方向に90°前後に回転させ、ワイヤーカットで2つの半円と本体の長さを加工する;

- 手仕上げ。

4) インサートブランクの処理。

すなわち:

サイズに応じて材料を準備する。

平面6面。

熱処理(焼入れ、焼戻し)38~40HRCに達する。

インサートの6面を研削する。

5) 電極とインサートのクランプと位置決め。

電極をM8ネジで固定し、主軸頭固定具にクランプします。マイクロメーター(またはダイヤルゲージ)を使って、電極の上面と側面を基準にして、電極をワークの表面に垂直に合わせ、そのX軸とY軸をワークテーブルのX移動方向とY移動方向に合わせます。

インサートは一般的にマシンバイスでクランプされ、そのX軸とY軸はワークテーブルのX軸とY軸の移動方向と一致するように配置される。

電極とチップの中心線を完全に一致させる位置決め。CNC放電加工機を使用する場合、機械の自動センタリング機能を使用して正確な位置決めを行うことができます。

6) EDM成形プロセス。

III.ワイヤーカット放電加工技術CNCワイヤーカット放電加工技術

ワイヤーカット放電加工(WEDM)は、放電加工をベースに開発された新しい技術で、ワイヤー電極(モリブデンワイヤーまたは銅線)を使って火花放電により被加工物を切断することからこの名がついた。

1.CNC ワイヤーカット放電加工の基本原理、特性、加工範囲

(1) CNCワイヤーカット放電加工の基本原理

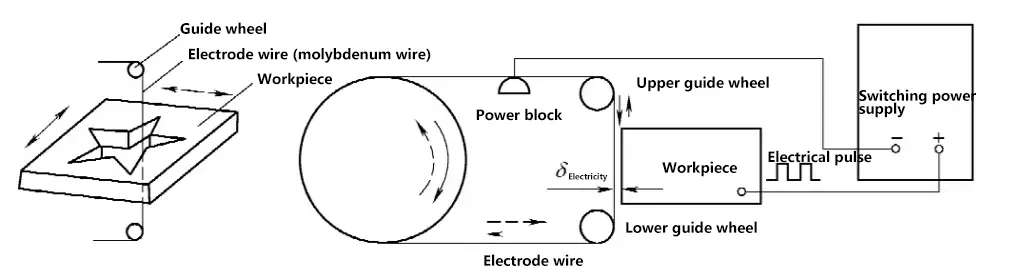

CNCワイヤーカット放電加工の基本原理を図5に示す。

2つの電極を形成する移動金属線(モリブデン線、銅線)と被加工物の間のパルス火花放電によって生じる電食効果を利用して、被加工物を加工し、所望の形状に仕上げる。

加工プロセスでは、加工されるワークピースがワークピース電極として機能し、モリブデンワイヤーまたは銅ワイヤーが工具電極として機能します。パルス電源は、被加工物とモリブデンワイヤーに一連のパルス電圧を印加します。モリブデンワイヤーと被加工物の間には、一定の絶縁特性を持つ加工液が十分に存在する。

モリブデンワイヤーと被加工物の距離が十分に小さくなると(約0.01mm)、パルス電圧の作用の下で、加工液がイオン化・分解され、モリブデンワイヤーと被加工物の間に瞬間的な放電路が形成される。これにより瞬間的に高温が発生し、金属が局部的に溶融したり、昇華して浸食されることもある。ワークテーブルが被加工物を連続的に送れば、目的の形状を切断できる。

(2) CNCワイヤーカット放電加工の主な特徴

1) 電極工具は直径の小さい細いワイヤであるため、パルス幅や平均電流などをあまり大きくできず、選択できる加工パラメータの範囲が限定される。

2) 水または水性作動液を使用し、発火や引火の心配がなく、無人安全運転が容易。

3) 電極線は通常非常に細いため、狭いギャップや複雑な形状のワークの加工が可能です。切削ギャップが狭いため、実際の金属除去量は非常に少なく、その結果、材料の利用率が高く、特に貴重な加工を行う場合に費用対効果が高い。 金属.

4) 形状工具電極を製造する必要がなく、形状工具電極の設計および製造コストを大幅に削減し、生産サイクルを短縮する。

5)高度な自動化、簡単な操作、短い処理サイクル、低コスト。

(3) CNCワイヤーカット放電加工の適用範囲

1)金型加工。

様々な形状のパンチダイの加工に適しています。異なるギャップ補正量を調整することにより、パンチ、パンチ固定プレート、ダイ、ストリッパープレートの切断を1回のプログラミングで行うことができます。

2) 新製品のプロトタイピング。

新製品のプロトタイピングにおいて、CNCワイヤーカット放電加工は、金型を追加することなく直接パーツを切り出すことができるため、製造コストとサイクルタイムを大幅に削減することができる。

3) 特殊素材の加工。

従来の切断方法ではほとんど加工が不可能な高硬度、高融点の金属材料の場合、CNCワイヤーカット放電加工は経済的で、品質も良好です。

2.CNCワイヤーカット放電加工機

(1)ワイヤーカット加工機の型式と技術パラメーター

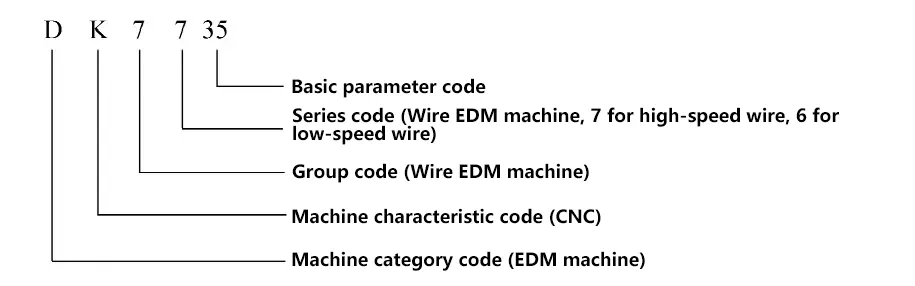

中国工作機械型番の編纂はGB/T 15375-2008「金属切削工作機械型番編纂方法」の規定に従って行われ、工作機械型番は中国語のピンイン文字とアラビア数字で構成される。

例えば、工作機械モデルDK7735の意味は次の通りである:

ワイヤーカット放電加工機の主な技術パラメーターには、ワークテーブル移動量(縦移動量×横移動量)、最大切削厚さ、加工面粗さなどがある、 切断速度CNCシステムの制御機能など。DK77シリーズワイヤーカット放電加工機の主な機種と技術パラメータを表2に示す。

表 2 DK77 シリーズの主な機種と技術パラメータ(参考値)

| マシンモデル | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| ワークテーブル | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| 最大切断厚さ/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| 加工負荷能力/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| メインマシン重量/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| 主要機械寸法 | 1400mm× 920mm× 1350mm | 1500mm× 1200mm× 1400mm | 1600mm× 1300mm× 1400mm | 1700mm× 1400mm× 1400mm | 1750mm× 1500mm× 1400mm | 2100mm× 1700mm× 1740mm |

| 表面粗さ/μm | 2.5 | |||||

| 加工テーパー | 3°~60° | |||||

(2) マシンの基本構造

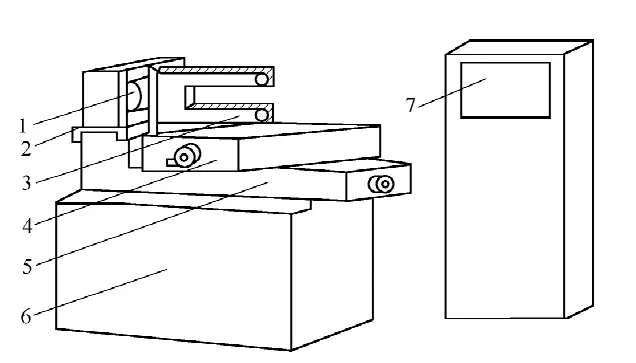

ワイヤカット放電加工機の構造図を図6に示す。機械本体、パルス電源、CNC装置、加工液循環システム等から構成される。

1-ワイヤースプール

2-ワイヤーランニングスライド

3線式フレーム

4-上部作業台

5-下部作業台

6段ベッド

7パルス電源とCNC装置

1) 機械本体

機械本体は、ベッド、ワイヤー走行機構、作業台、ワイヤーフレームなどで構成される。

マシンベッド

作業台やワイヤー走行機構などの部品を支持・接続するために使用され、機械の電気部品や作動流体循環システムが内部に設置されている。

ワイヤー走行機構。

モーターカップリングの駆動により、ワイヤースプールが正逆交互に回転する。ワイヤースプールに整然と並べられたモリブデンワイヤーは、ワイヤーフレームのガイドホイールを介して高速(ワイヤースピード約9m/s)で往復運動する。

作業台。

ワークを水平面内でX、Y方向に移動させるために設置、駆動するために使用する。ワークテーブルは上下に分割され、それぞれXとYのリードスクリューに接続され、2つのステッピングモーターで駆動される。

ステッピングモーターがコンピューターからパルス信号を受け取るたびに、その出力軸は1ステップ角回転し、リードスクリューを駆動して一対の変速ギヤを介して回転し、ワークテーブルを対応する方向に0.001mm移動させる。

ワイヤーフレーム。

ワイヤーフレームの主な機能は、設定された直線速度で移動する電極ワイヤーを支持し、電極ワイヤーの作業部分と作業台平面との間に一定の幾何学的角度を維持することである。

2) パルス電源

パルス電源は高周波電源とも呼ばれ、主に通常の50Hz交流電力を高周波の一方向パルス電圧に変換する機能を持つ。加工中、電極線はパルス電源の負極に接続され、被加工物は正極に接続される。

3) CNC装置

CNC装置の主な機能は軌跡制御と加工制御である。加工制御は、送り制御、短絡後退、ギャップ補正、グラフィックスケーリング、回転と並進、適応制御、自動センタリング、情報表示、自己診断機能などを含む。制御精度は±0.001mm、加工精度は±0.01mm。

4) 作動流体循環システム

作動液、作動液タンク、作動液ポンプ、循環パイプからなる。加工液は絶縁、切粉除去、冷却の役割を果たす。各パルス放電の後、被加工物と電極線(モリブデン線)の間の絶縁状態を速やかに回復させなければならない。さもなければ、パルス放電は安定した連続アーク放電に変化し、加工品質に影響を与える。

加工プロセス中、加工液は加工中に発生した金属微粒子を電極間から素早く洗い流すことができ、スムーズな加工を保証します。また、加工液は加熱された電極線と被加工物を冷却し、被加工物の変形を防ぎます。

3.CNCワイヤーカット放電加工の加工法則

CNCワイヤーカット放電加工の主な工程指標には、加工速度、加工精度、表面粗さなどがある。

(1) 切削速度

切断速度とは、切断加工中に一定の表面粗さを確保しながら、単位時間当たりに電極線の中心線によって切断される被加工物表面の総面積を指し、単位はmmである。2/分

最高切断速度とは、切断方向、表面粗さ、その他の条件を考慮せずに達成可能な最大切断速度のことである。通常、高速ワイヤーカット加工の切断速度は40~80mmである。2/これは加工電流の大きさに関係する。

異なるパルス電源と異なる加工電流の下での切削効果を比較するために、電流1アンペアあたりの切削速度を切削効率と呼び、これは一般的に20mm2/min-A)である。

(2) 加工精度

加工精度とは、加工されたワークの寸法精度、形状精度、位置精度の総称である。

加工精度は、加工軌跡の制御精度、機械的伝達精度、ワークのクランプと位置決め精度、さらにパルス電源パラメータの変動、電極線径の誤差、摩耗と振動、加工液の汚染度変化、オペレーターの熟練度などが加工精度に及ぼす影響を含む総合的な指標である。

(3) 表面粗さ

中国では、表面粗さはプロファイルの算術平均偏差Ra(μm)で表されるのが一般的であるが、日本ではRマックス がよく使われる。

高速ワイヤーカットの表面粗さはRa5.0~2.5μmに達することができ、最良のものはRa1.0μm前後を達成する。低速ワイヤーカットの表面粗さは一般にRa1.25μmに達することができ、最良のものはRa0.2μmを達成する。

4.CNCワイヤーカット放電加工プログラミング

CNCワイヤカット放電加工機の制御システムは、人間の「指令」に基づいて機械を制御して加工を行うため、まず加工する形状の指令をワイヤカット制御システムが理解できる「言語」で「記述」する必要がある。

プログラミングの方法は、手動プログラミングとコンピュータ支援プログラミングに分けられる。手動プログラミングは、ワイヤーカット・オペレーターの基本的なスキルであり、プログラミングに必要なさまざまな計算や、プログラミングの原理とプロセスをより明確に理解することができます。

しかし、手作業によるプログラム計算は面倒で時間がかかるため、近年のコンピュータの急速な発展に伴い、ワイヤーカットのプログラミングは、ほとんどがコンピュータ支援プログラミングを採用しており、プログラミングの労働集約度を大幅に削減し、プログラミングに要する時間を大幅に短縮している。

(1) 手動プログラミング

ワイヤーカット・プログラムのフォーマットには、3B、4B、ISOなどがあり、3Bフォーマットが最も一般的に使用されている。国際標準に合わせるため、ISOコードを使用するメーカーもある。3Bプログラム・フォーマットを表3に示す。

表3 3Bプログラムのフォーマット

| B | X | B | Y | B | J | G | Z |

| セパレーター | X軸座標 | セパレーター | Y軸座標 | セパレーター | カウントの長さ | カウント方向 | 加工指示 |

1) 座標系と座標値X、Yの決定。

平面座標系は次のように定義される:工作機械の操作台に向かって、左右方向をX軸(右を正)、前後方向をY軸(手前を正)として、作業台平面を座標平面とする。

座標系の原点は次のように定義される:直線を処理する場合は、直線の始点を座標系の原点とし、X,Yは直線の終点の座標の絶対値をとり、円弧を処理する場合は、円弧の中心を座標系の原点とし、X,Yは円弧の始点の座標の絶対値をとる。

座標値の単位はマイクロメートル(μm)である。相対座標系はプログラミングで使用され、座標系の原点がプログラムセグメントによって変わることを意味する。

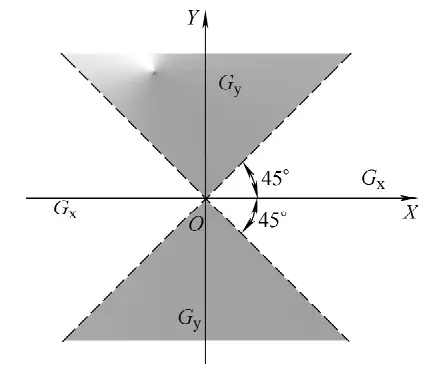

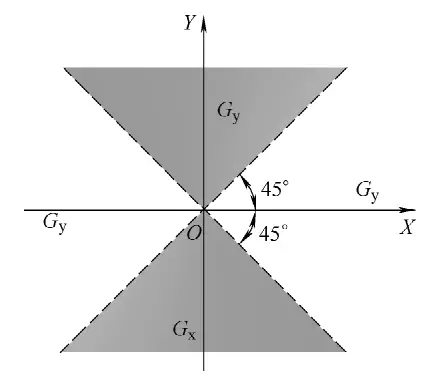

2) 計数方向Gの決定

直線であれ円弧であれ、カウント方向は終点の位置によって決まる。具体的な原理は計数Xと呼ばれる、計数のためのX方向の総送り長さを選択する。x計数Yと呼ばれる、計数するためのY方向の総送り長さを選択する。y.それはそうだ:

直線を処理する場合は、図 7 のように選択できます。e |>| Xe |Gを選択する。yXのときe |>| Ye |Gを選択する。xXのときe |=| Ye |Gのどちらかである。x またはGy を選ぶことができる。

円弧の場合、円弧の端点座標が図8に示す領域にあるとき:|X|の場合e |>| Ye |Gを選択する。yYの場合e |>| Xe |Gを選択する。xXのときe |=| Ye |Gのどちらかである。x またはGy を選ぶことができる。

3) カウント長の決定 J. カウント長はカウント方向に基づいて決定される。加工された直線または円弧の座標軸への投影の絶対値のカウント方向での和であり、単位はμm(マイクロメートル)である。

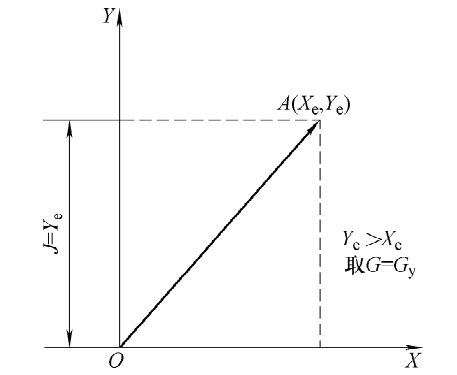

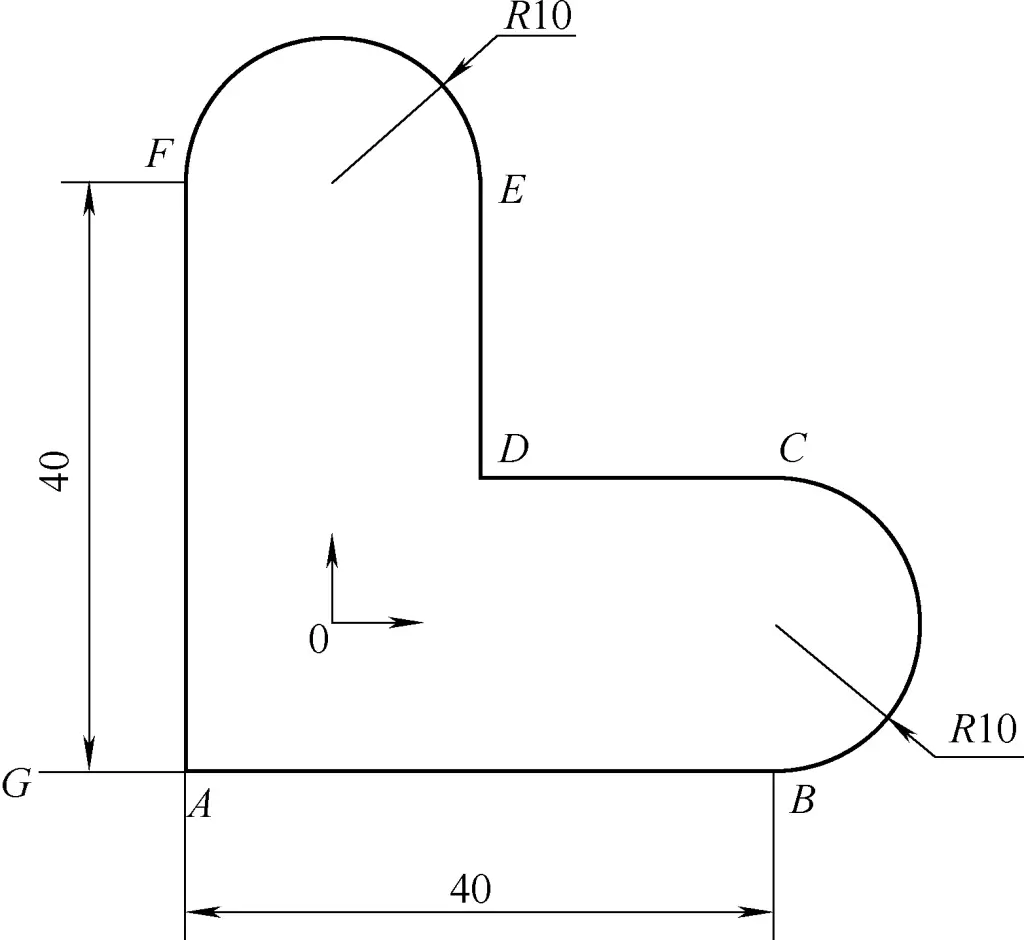

[例1]図9に示すように対角線OAを処理し、終点A(Xe, Ye)、Ye>XeGとJを決定する。

解答なぜならe |>| Xe |対角線OAがX軸に対して45°以上の角度を持つ線上にある場合、カウント方向はGとなる。y対角線OAのY軸への投影長はYeしたがって、J=Ye.

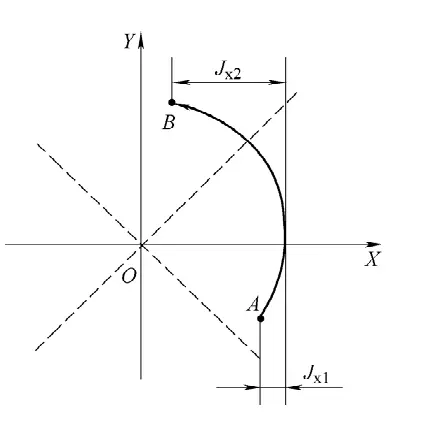

[例2]図10に示すような円弧ABを、始点を第4象限、終点B(Xe,Ye)を第1象限として処理し、GとJを求める。

解決策加工終点がY軸に近いので、|Ye |>| Xe |カウント方向はGxカウントの長さは、X軸上の各象限における円弧セグメントの投影長さの和である。x1+Jx2.

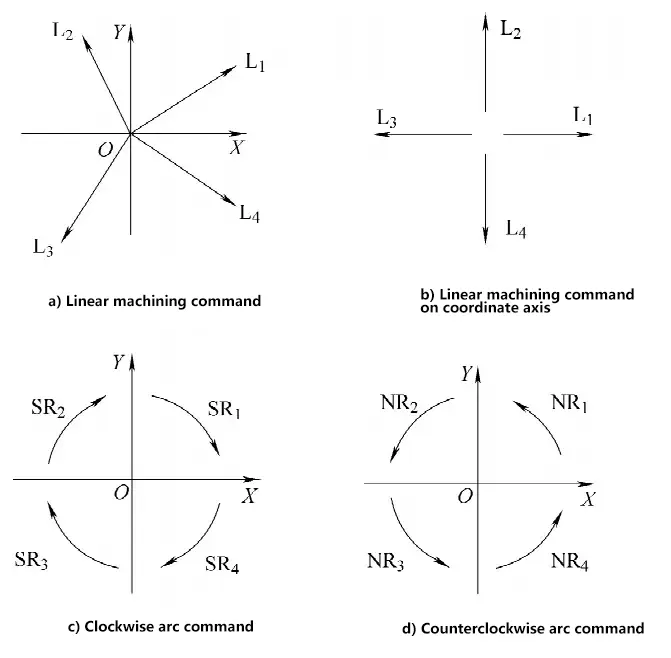

4) 処理指示Z。

加工指示Zは、加工図形の形状、象限、加工方向などの情報を表現するために使用される。制御システムは、これらの指示に基づいて、偏差式を正しく選択し、偏差計算を行い、ワークテーブルの送り方向を制御し、工作機械の自動加工を実現する。加工指示は図11に示すように12種類ある。

四象限に位置する線分は対角線と呼ばれる。対角線の処理命令はL1, L2, L3, L4 図11aに示すように、それぞれ座標軸と一致する直線については、図11bに示すように、送り方向に応じて加工指示を選択することができる。

円弧を処理する場合、処理する円弧の始点が座標系の4象限のいずれかにあり、図11cに示すように時計回りに補間される場合、処理命令はSR1SR2SR3SR4 反時計回りの補間では、それぞれNR1NR2NR3NR4 図11dに示すように、それぞれ始点が正確に座標軸上にある場合、命令は隣接する2つの象限のどちらからでも選択できる。

5) 3Bコードのプログラミング例。

図 12 に示すワークをワイヤーカットで加工する。工具設定位置はワークの外側とし、G 点座標(-20, -10)を加工開始点、A 点座標(-10, -10)を加工開始点とする。計算を簡単にするため、プログラミングではモリブデン・ワイヤーの半径補正値は考慮しない。つまり

処理開始点をG点、処理経路をG-A-B-C-D-E-F-A-Gとする。

座標値の算出は、座標系と座標値の規定に従って、各番組セグメントの座標値を個別に算出する。

プログラムシートに、標準的なプログラムフォーマットに従って各セグメントを記入する。

| プログラム | 注釈 |

| B10000B0B10000GXL1 | G点からA点に移動し、A点が切断開始点; |

| B40000B0B40000GXL1 | A地点からB地点へ; |

| B0B10000B20000GXNR4 | B地点からC地点へ; |

| B20000B0B20000GXL3 | C地点からD地点まで; |

| B0B20000B20000GYL2 | D地点からE地点まで; |

| B10000B0B20000GYNR4 | E点からF点まで; |

| B0B40000B40000GYL4 | F地点からA地点まで; |

| B10000B0B10000GXL3 | A地点からスタート地点Gに戻る。 |

(2) コンピュータ支援プログラミング

コンピュータ技術の急速な発展により、新しく製造されたCNCワイヤーカット工作機械の多くは、コンピュータ支援プログラミングシステムを備えている。

CAXAワイヤーカットはワイヤーカット工作機械のCNCプログラミング用ソフトウェアシステムで、中国のワイヤーカット加工分野で広く使用されている。高速、高効率、高品質のCNCプログラミングコードを各種ワイヤーカット工作機械に提供し、CNCプログラミング担当者の作業を大幅に簡素化します。

CAXAワイヤーカッティングは、従来のプログラミング手法では困難であった作業を迅速かつ正確に行うことができ、オペレーターは必要なカッティンググラフィックをインタラクティブに描画し、複雑な形状の輪郭を持つ2軸ワイヤーカッティング加工パスを生成することができます。

CAXAワイヤーカッティングは、高速ワイヤーカット工作機械をサポートし、3B、4B、ISOフォーマットのワイヤーカット加工プログラムを出力することができます。その自動プログラミングの一般的な流れはCAXAワイヤーカットのCAD機能を使って加工図形を描く→加工パスと加工シミュレーションを生成→ワイヤーカット加工プログラムを生成→ワイヤーカット加工プログラムをワイヤーカット工作機械に転送。

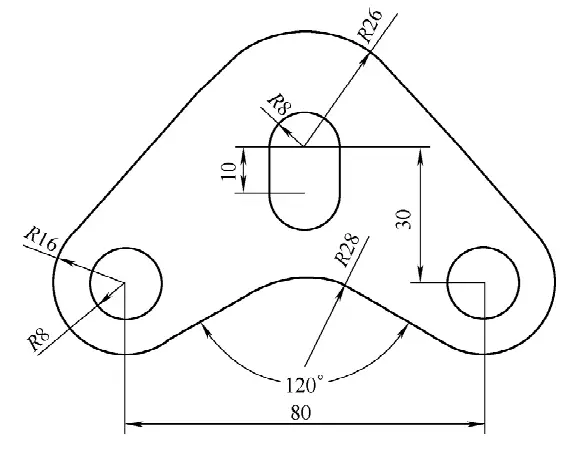

次に、凸凹金型の加工を例に、その加工工程を説明する。凸凹ダイスの寸法を図 13 に示す。ワイヤカット放電加工用の電極線はΦ0.1mmのモリブデン線であり、片側放電ギャップは0.01mmである。

1) ワーク図の作成

円を描く

- 基本曲線-円」メニュー項目を選択し、「中心-半径」メソッドを使用して円を作成する。

- (0,0)を入力して中心位置を決め、半径の値 "8 "を入力して円を描く。

- コマンドを終了せずに、システムがまだ「円弧または半径上の点を入力してください」と促している間に、大きな円を描くために「26」と入力し、右クリックしてコマンドを終了する。

- 円を作成するために上記のコマンドを使い続け、中心点(-40,-30)を入力し、半径の値「8」と「16」をそれぞれ入力して、別の同心円を描く。

直線を引く

- 基本曲線-直線 "メニュー項目を選択し、"2点直線 "メソッドを選択すると、システムは "最初の点(接線点、足点)"の位置を入力するよう促します。

- スペースキーを押して特徴点キャプチャメニューをアクティブにし、そこから「接線点」を選択する。

- R16」の円の適当な位置でクリックする。この時、マウスを動かすと、カーソルが仮想線を引きずるように表示され、「第2点(接線点、足点)」を入力するように促される。

- スペースバーをもう一度押して、特徴点キャプチャメニューをアクティブにし、そこから「接線点」を選択する。

- そして、「R26」円上の適当な位置に接点を決めれば、この2つの円の外部共通接線を簡単に求めることができる。

- 基本曲線-直線」を選択し、「2点鎖線」アイコンをクリックし、「角度線」メソッドに切り替える。

- 2つ目のパラメータの後にあるドロップダウンアイコンをクリックし、ポップアップメニューから「X軸角度」を選択します。

- Angle=45」アイコンをクリックし、新しい角度値「30」を入力する。

- 先ほどの方法で「接線点」を選択し、「R16」円の右下の適当な位置でクリックする。

- 線を適当な位置までドラッグした後、左クリックして線画を完成させる。

左右対称の図形を作る

- 基本曲線-直線」メニュー項目を選択し、「2点鎖線」を選び、「直交」モードに切り替える。

- (0,0)を入力し、マウスをドラッグして垂直に直線を引く。

- デフォルトの "軸線の選択 "と "コピー "を使って、ドロップダウンメニューから "曲線編集-ミラー "を選択する。最近生成された2本の直線と、図の左下にある半径「8」と「16」の同心円をクリックし、右クリックして確定します。

- すると、軸線を選ぶように指示が出るので、先ほど引いた垂直線を選択し、確認後、左右対称の図形が出来上がる。

スロット形状の作成

- カーブ編集-平行移動 "メニュー項目を選択し、"オフセット"、"コピー"、"直交 "メソッドを選択する。

- R8 "の丸をクリックし、右クリックして確定する。

- システムは "XおよびY方向のオフセットまたは位置ポイント "を促し、X軸の変位が0、Y軸の変位が-10であることを示す(0,-10)を入力する。

- 前述の共通接線の作り方を使って、図の2本の垂直線を作る。

最終編集

- 消しゴムのアイコンを選択すると、「幾何学的要素を選んでください」と表示されます。

- 縦線をクリックして削除する。

- カーブ編集 - トランジション」メニューを選択し、「フィレット」と「トリム」メソッドを選び、「半径」に「20」を入力する。

- プロンプトが表示されたら、X軸と30°の角度をなす2本の線をクリックし、必要な弧の遷移を得る。

- カーブ編集-トリム "メニュー項目を選択し、"クイックトリム "方法を選択すると、システムは "トリムするカーブを選択してください "と表示します。切り取るセグメントを選択することに注意してください。

- 存在しない線分をそれぞれ左クリックして削除し、図を完成させる。

2) 軌跡生成と加工シミュレーション

軌道生成

加工軌跡生成とは、具体的な加工方法と加工条件を設定し、ワイヤカット放電加工技術と組み合わせて構成された輪郭をもとに、コンピュータが自動的に加工軌跡を計算することである。以下に、この例を用いてワイヤカット放電加工のワイヤパス生成方法を紹介する:

- 軌跡生成」項目を選択し、ポップアップダイアログボックスで各種加工パラメータをデフォルト値で確認する。

- この例では、加工軌跡は図形の輪郭からオフセットされている。凹ダイスの穴を加工する場合、電極線の加工軌跡は「ギャップ補正」のために元の図形の軌跡から内側にオフセットされる。凸ダイスを加工する場合は、電極線の加工軌跡を元の図形軌跡から外側にオフセットして「ギャップ補正」を行う。補正距離はΔR=d/2+Z=0.06mmです。この値を「最初の加工量」に入力し、「確認」ボタンをクリックします。

- 輪郭を選んでください。この例は凸凹の金型で、外面と内面の両方を切削する必要があります。ここではまず、凹型の穴を切削します。この例では3つの凹型の穴があるので、左の円形の穴を例にして、その輪郭を選ぶ。この時、R8mmの輪郭線が赤い破線になり、マウスクリック位置の輪郭線に沿って2対の双方向の緑の矢印が現れる。システムは "Select chain picking direction"(チェーンピッキングの方向を選択してください)と促す(チェーンピッキングはシステムのデフォルト)。

- 時計回りの方向を選択した後、輪郭線に垂直な方向にもう一対の緑の矢印が表示され、システムは「切断面を選択してください」と促します。

- ピックした輪郭は凹型のダイス穴なので、輪郭の内側を指す矢印をピックする。ワイヤー通し位置の入力」が表示されます。

- スペースバーを押して特徴点捕捉メニューを起動し、その中から「円中心」を選択し、R8mmの円上を選択して円中心をワイヤー通し点の位置として決定する。システムが "Input exit point (press Enter to coincide with wire threading point) "と表示する。

- 右クリックまたはEnterキーを押すと、凹型穴の輪郭の加工軌跡が計算されます。

- この時点で、システムは "輪郭のピック "を続行するよう促します。上記の方法で、他の2つの凹型の加工軌跡を完成させます。

- 輪郭のピック」を続行するよう指示が出ます。この時、加工開始セグメントは赤い破線になります。

- 続いて、「チェーンピッキング方向の選択」、「切断面の選択」、「ワイヤー通し位置の入力」、「出口位置の入力」が順次促される。

- 右クリックまたは[ESC]キーを押して軌跡生成を終了し、軌跡編集コマンドの「軌跡ジャンプ」機能を選択して、上記の軌跡セグメントをつなげます。

加工シミュレーション

加工シミュレーション "を選択し、"連続 "と適切なステップ長を選択すると、加工開始から完了までの全工程を完全にシミュレーションすることができます。

3) ワイヤーカット放電加工プログラムの作成

Generate 3B Code "項目を選択し、生成された加工軌跡を選んで、その軌跡の加工コードを生成する。

4) コード伝送

- レスポンス送信」項目を選択すると、送信するファイルを指定するダイアログボックスがポップアップ表示されます(最近生成されたコードの場合、現在のコードまたはコードファイルを選択する即時メニューが画面左下に表示されます)。

- 対象ファイルを選択後、「確認」ボタンをクリックします。キーボードのどれかのキーを押すと送信を開始します(ESC で終了します)。任意のキーを押して、加工コードファイルの送信を開始します。

5.CNCワイヤカット放電加工の基本操作

(1) CNCワイヤカット放電加工機の技術指標

1) 切削速度

切削速度に影響を与える主な要因は以下の通りである:

ワイヤーの走行速度。

ワイヤーの走行速度が速いほど、切断速度も速くなる。

ワークの材質。

切削速度の速い順に、アルミニウム、銅、鋼、銅タングステン合金、硬質合金となる。

作動液。

高速ワイヤカット放電加工の加工液は、一般的に乳化油と水で構成されている。乳化油の銘柄は加工条件によって異なります。

電極線の張力。

電極線の張力が適切に高ければ、切断速度は速くなる。

パルス電源。

という式で近似的に表すことができる。

Vw=KTk1.1Ip1.4f

ここでVw は切断速度(mm2/Kは定数で、プロセス条件に依存する。k はパルス幅、Ip はパルスピーク電流、fは放電周波数。

2) 表面粗さ

高速ワイヤカット放電加工で加工されたワークの一般的な表面粗さはRa2.5~5μmで、最高でもRa1μm程度である。

3) 加工精度

加工精度とは、加工物の形状、寸法、位置の総合的な精度を指す。高速ワイヤカット放電加工機の制御可能な精度は0.01~0.02μmです。

(2) カット前の準備

工作機械の主電源スイッチを入れる。このとき、工作機械の操作パネルにある電圧計の指針が220V付近を指し、対応する表示灯が点灯しているはずです。機械の可動部に機械油を十分に注油してください。CNC装置の電源を入れ、システムのメイン画面に入る。

乳化油タンクと返油パイプの位置が正しいか確認し、モリブデンワイヤーを通し、その垂直性を修正し、モリブデンワイヤーを十分に利用できるようにトラベルスイッチを調整し、操作パネルのバンドスイッチの位置が正しいか確認する。

1) ブランクの準備

加工精度を向上させるためには、凸部や凹部の切断にかかわらず、通常、ブランク上の適切な位置、すなわちワイヤ通し穴で下穴加工を行う必要がある。ワイヤー通し穴の位置は、プログラミング中の制御軌道の計算を簡単にするために、既知の座標点または計算しやすい座標点で選ぶのが最適です。

2) ワーククランプとワイヤー通し

ワークのクランプ方法は加工精度に直接影響する。一般的なクランプ装置には、プレッシャープレートクランプ、マグネットクランプ、インデキシングクランプなどがあります。ワークを取り付ける前に、まず基準面を決めます。ワークをクランプする場合、基準面はきれいでバリがなく、ワークに十分なクランプ代がある必要があります。ワークへのクランプ力は均一にし、変形や反りを避ける。加工中にワーク固定具がワイヤーフレームに衝突しないように注意してください。

被加工物をクランプした後、ワイヤ通しを行う必要があります。通線の前に、電極線の直径がプログラミングで指定されたものと一致しているかどうかを確認する。電極線がある程度磨耗している場合は、新しい電極線に交換する。通線後、電極線の位置が正しいかどうか、特に電極線がガイドホイールの溝に入っているかどうかに注意して確認する。

3) 切削開始点と切削経路の決定

ワイヤ放電加工で加工されるほとんどの部品は閉じた図形であるため、切断の始点は切断加工の終点でもある。被加工物の切断面の残留痕を減らすには、切断面の隅、または精度の要求が低い面、あるいは再研磨が容易な面を始点に選ぶべきである。

中実の素材からワークを切断する場合、素材のエッジやコーナーの変形が大きくなる。したがって、切断経路を決定する際には、ブランクのエッジやコーナーはできるだけ避けるべきである。合理的な切断経路は、切断プログラム全体の最後に、クランプ部分からワークを切り離す切断セグメントを配置することである。

(3) パルス電源の電気的パラメーターの選択

主な電気的パラメータには、パルス幅、パルス間隔、パルス電圧、ピーク電流などがある。これらのパラメータは、ワークの表面粗さ、精度、切削速度に決定的な役割を果たす。

パルス幅を大きくし、パルス間隔を短くし、パルス電圧振幅を大きくし、ピーク電流を大きくすると、いずれも切削速度は向上するが、加工面粗さと加工精度は低下する。逆に、これらのパラメーターを下げると、面粗さが改善され、加工精度が向上する。

1) パルス幅 Ti

パルス幅はシングルパルス放電の決定要因の一つであり、加工速度と加工面粗さに大きな影響を与える。パルス幅が大きいほど加工面粗さは高くなり、加工速度も速くなります。

2) パルス間隔To

パルス間隔を調整することは、実際にはデューティサイクルを調整することであり、つまり入力電力を調整することである。パルス間隔を大きくすることは、切り屑をカーフから除去し、加工の安定性を向上させるのに有効である。パルス間隔を調整しても、1つのパルスエネルギーを変えることはできないため、表面粗さにはほとんど影響しませんが、加工速度には大きな影響を与えます。矩形波を使用する場合、異なるワーク加工厚さに対応するデューティサイクルdは

d=Ti/To

3) 印加電圧

印加電圧は一方では放電エネルギーの大きさに影響し、より大きな厚みを切断する場合には高電圧(>100V)を使用すべきである。一方、加工電圧の大きさも放電ギャップに影響する。電圧変動が大きいと加工の安定性に影響するので、電圧変動が大きい場合は電圧安定装置を使用する必要がある。

4) 送り速度の調整

送り速度の調整自体は、加工速度を上げる能力はなく、その役割は加工の安定性を確保することである。送り速度を適切に調整することで、安定した加工を実現し、良好な加工品質を得ることができる。

5) ワイヤー走行速度の調整

電極ワイヤーの走行速度は、電極ワイヤーの冷却とカーフ内の切り屑排出に関係します。異なる厚さのワークに対しては、適切なワイヤ走行速度を選択する必要があります。被加工物が厚いほど、ワイヤ走行速度は速くなります。

(4) テストカットとカッティング

高い品質が要求されるワークの場合、正式な加工の前にテストカットを行うのが最適である。テストカットによって、正式な加工に必要なさまざまなプロセスパラメーターを決定し、同時にプログラムのコンパイルの正しさをチェックすることができます。