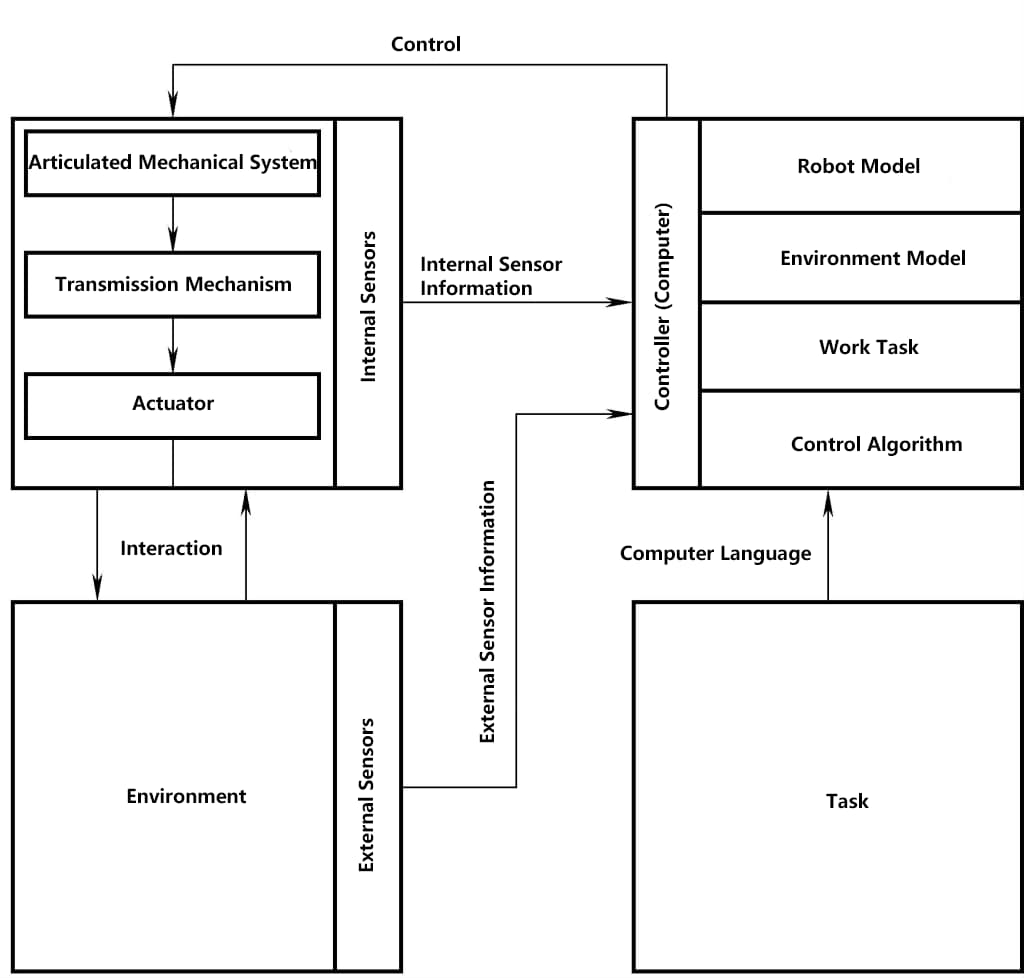

産業用ロボットシステムは、一般的に図1に示すように、マニピュレータ(本体)、環境、タスク、コントローラの4つの部分から構成される。

環境とは、ロボットの作業環境を指し、作業対象物やいくつかの障害物を含む。ロボットは移動中にこれらの物体との干渉を防がなければならない。

タスクとは、溶接、塗装、ハンドリングなど、ロボットが完了する必要のある作業を指す。これは通常、環境の2つの状態の差として定義することができ、適切な言語やプログラムを用いて記述し、ロボットコントローラに保存する必要がある。

コントローラは、ロボットの内部および外部のセンサーによって検出された情報を受信し、それを処理し、一定の制御プログラムに従って制御信号を生成し、ロボット本体の様々な関節を駆動し、それによって与えられたタスクを完了するために使用される。ロボット本体は、タスクを実行する機械的機構であり、アーム、関節、エンドエフェクタを含む一連の相互接続された運動機構で構成される。

実用工学では、ロボット本体はマニピュレーター、ロボットアーム、メカニカルハンドなどとも呼ばれる。ほとんどのロボット本体は、複数の自由度を持つ関節機械構造である。 溶接ロボット 通常6自由度を持ち、そのうち3自由度はエンドツールを必要な位置に誘導し、残りの3自由度はツールの姿勢を制御するために使用される。

I.ロボットのボディ構造形態

広義には、ロボット機構は一般に、以下のようなものとみなすことができる。 ロッドタイプ 腕、手首、爪、歩行機構などを含む。溶接ロボットの場合、そのボディ構造は主に腕と手首の部分を含む。

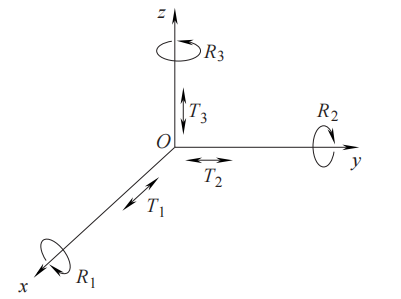

自由剛体の場合、図2に示すように、3次元空間で6自由度を持つ。あらゆる空間操作を完了するために、ロボットも6自由度を必要とする。

ロボットの動きは腕と手首の動きの組み合わせである。通常、腕の部分には3つの関節があり、位置決め機構と呼ばれる手首の基準点の位置を変えるために使われる。従って、ロボット全体は、位置決め機構が姿勢機構に接続されていると見ることができる。

1.アームの構造

ロボットのアームは直接動作を行う部分であり、その構造がロボットの能力を大きく左右する。一般的に、アームはロッドとそれをつなぐジョイント(運動学的対)で構成される。関節は1つまたは複数の自由度を持つ。

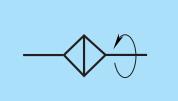

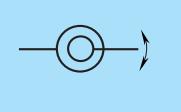

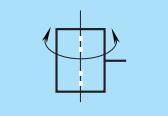

いわゆる自由度とは、ロボットの動きの柔軟性を示す指標であり、独立した個々の動きの数を意味する。アクチュエータによって能動的な運動を生み出せる自由度を能動的自由度、駆動力を生み出せない自由度を受動的自由度と呼ぶ。表1に代表的な1自由度関節の記号と運動方向を示す。

表1 単自由度ジョイント

| 名称 | シンボル | 例 |

| 翻訳 |  |  |

| ローテーション |  |  |

| 回転 |  |  |

| 回転 |  |

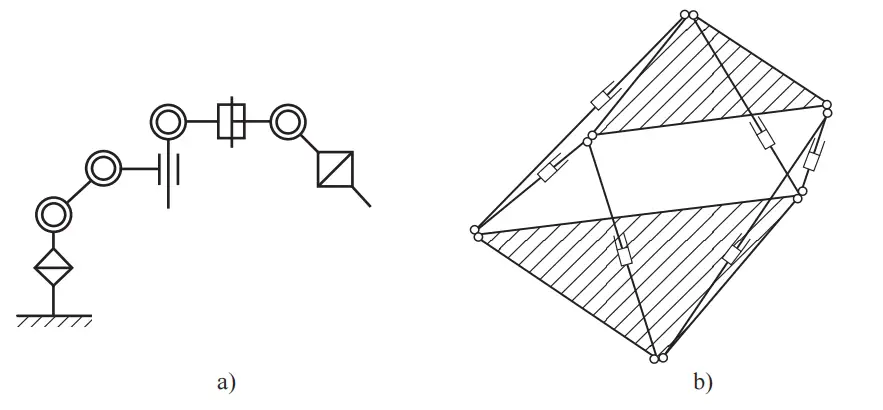

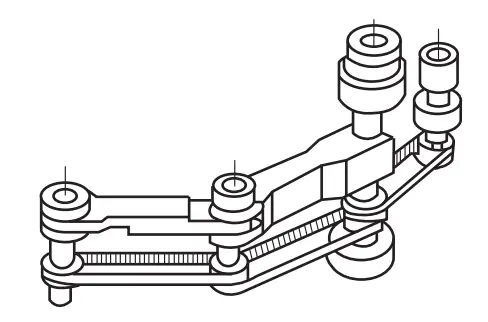

部材や関節の組み方は、大きく2種類に分けられる。アームの全体から見て、アームを構成する部材や関節が直列に接続されているものを直列部材ロボットまたはオープンチェーンロボットと呼び、並列に接続されているものを並列部材ロボットまたはクローズドチェーンロボットと呼ぶ。図3では、直列ロボットハンドと並列ロボットハンドの自由度の例を示している。実際、ほとんどのロボットハンドは直列型である。

a) シリアル・メンバー・タイプ

b) パラレル・メンバー・タイプ

自由度の組み立て方は、ロボットの可動範囲や操作性などの性能に大きく影響します。例えば、球関節は3自由度の関節であり、どの方向にも動くことができるため、タスクに適した姿勢を容易に決定することができる。しかし、アクチュエータの制約上、この機能を完全に実現することは難しい。そのため、ロボットは通常3つの1自由度機構を直列に接続して、この3自由度を実現している。

このようなシリアル 接続方法同じ3自由度でも、自由度の組み合わせは多種多様で、それぞれが異なる機能を持つ。

例えば、3自由度の手首機構の具体的な作り方はたくさんあります。x軸、y軸、z軸に並進自由度と回転自由度を持ち、隣接するリンク間にオフセットがなく、隣接する関節の軸が垂直か平行という条件を考えると、全部で63種類。さらに回転3自由度を含めると、6自由度のアームは909通りもの自由度の組み立て方がある。

そのため、対象とする操作の要件などの基準に基づいて、効果的な自由度の構成方法を決定する必要がある。

アームの主な目的は3次元空間での位置決めであり、そのためには前述のように3自由度が必要である。並進自由度、回転自由度、回旋自由度の組み合わせで考えると、自由度の構成方法は全部で27通りある。しかし、その運動形態から、代表的な自由度の構成方法は以下の4種類に分けられる:

- 円筒座標型ロボット。

- 球面座標型ロボット。

- 直交座標型ロボット。

- 多関節ロボット。

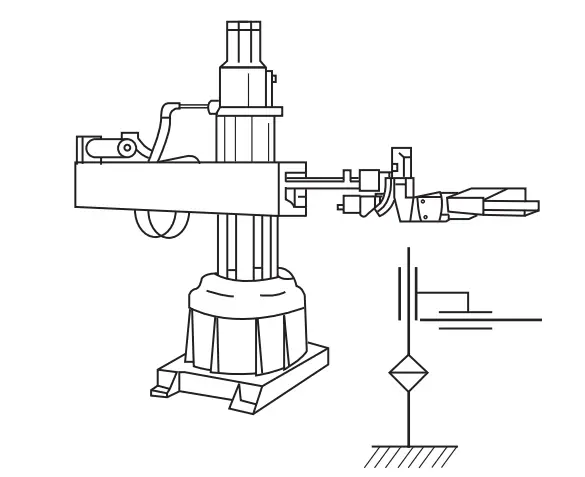

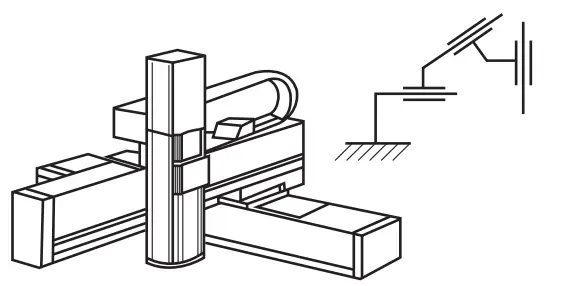

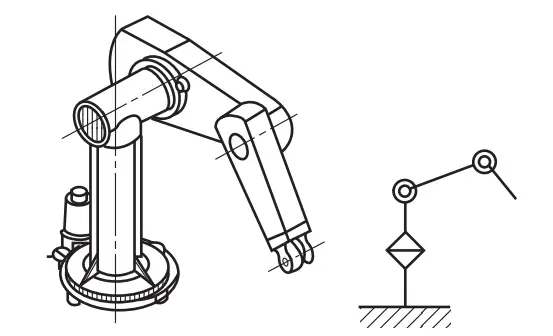

図4に見られる円筒座標型ロボットは、1つの回転と2つの並進の組み合わせで構成され、図5に見られる球座標型ロボットは、回転、自転、並進の組み合わせで形成される。

中心回転自由度を持つこの2種類のロボットは、どちらも可動域が大きく、座標計算も比較的簡単である。世界初の実用的な 産業用ロボットバーサトラン」は円筒座標機構を、「ユニメイト」は球座標機構を採用している。

直交座標型ロボット(図6)は、x、y、z軸方向に独立した自由度を持ち、構造がシンプルで精度が高く、座標計算や制御が極めて簡単である。しかし、可動範囲が広くなく、高速動作が難しい。

多関節ロボットは主に回転自由度と回転自由度で構成されており、人間の腕を模した構造として、肘関節を持つリンクジョイント構造と見ることができる。この場合、肘から肩までの部分を上腕、肘から手首までの部分を前腕と呼ぶ。この構造は、三次元空間におけるあらゆる位置や姿勢を決定するのに最も効果的である。様々な作業への適応性は高いが、座標計算や制御が比較的複雑で、高精度を出しにくいという欠点がある。

多関節ロボットは、自由度の構成方法によって、さらにいくつかのカテゴリーに分けられる。

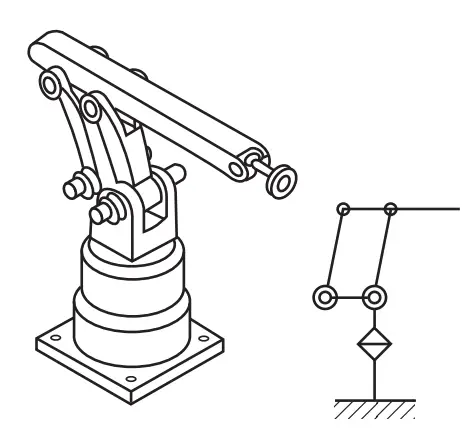

図7は一般的なアームで、回転、回旋、回旋の自由度構造を採用している。図8のアームは平行四辺形リンクを使用し、関節駆動に使用するアクチュエータをアームの基部に取り付けている。

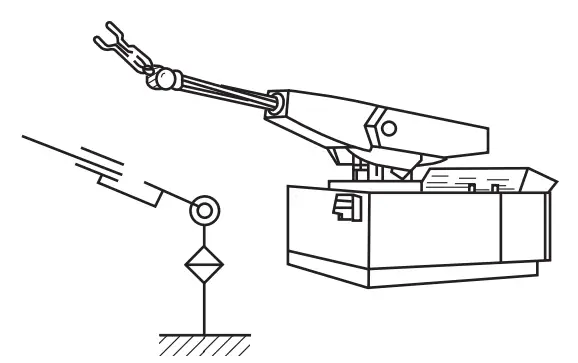

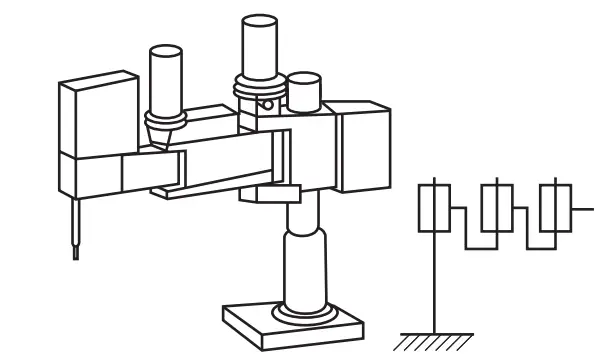

図9はスカラロボット(Selective Compliance Assembly Robot Arm)と呼ばれるもので、アームの前端構造は2次元平面内で任意に動く自由度を採用しているため、垂直方向は高剛性、水平方向は低剛性(コンプライアンス)という特徴を持っている。

しかし、実際の作業では、この特殊なコンプライアンス特性が主な理由ではなく、2次元平面上の動作をよりシンプルに実現できるため、組み立て作業で広く使われている。

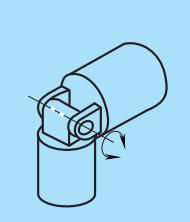

2.手首の構造

ロボットの手首は、アームとエンドツールをつなぐ部分であり、ツールの位置や向きを空間内で変えるために使用される。手首の構造は一般的に複雑で、ロボットの器用さに直接影響する。最も一般的な手首は、2つまたは3つの互いに直交する関節軸で構成され、手首の第1関節はロボットの第4関節となる。

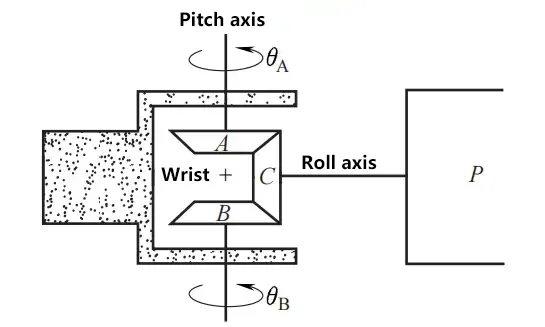

(1) 2自由度の球面手首

図10は単純なピッチロール式球面手首である。3つの傘歯車A、B、Cが差動機構を形成し、歯車AとBはチェーンまたはベルト伝動で2つの駆動モーターに接続され、歯車AとBの速度差と回転方向を利用して工具の回転方向と速度を合成する。

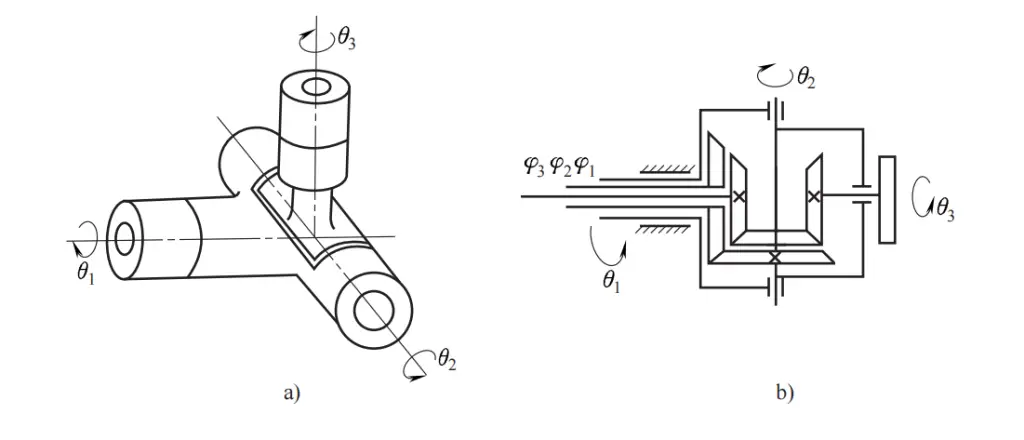

(2) 3軸直交手首

図11は3自由度手首の模式図と伝達図であり、3つの軸が互いに垂直で1点で交差している。理論的には、この手首はどのような姿勢もとることができるが、関節角度に構造上の制限があるため、どのような姿勢もとることはできない。このタイプの手首は、ロボットでは最も一般的な形である。

a) 概略図

b) トランスミッション図

II.ロボット関節駆動機構

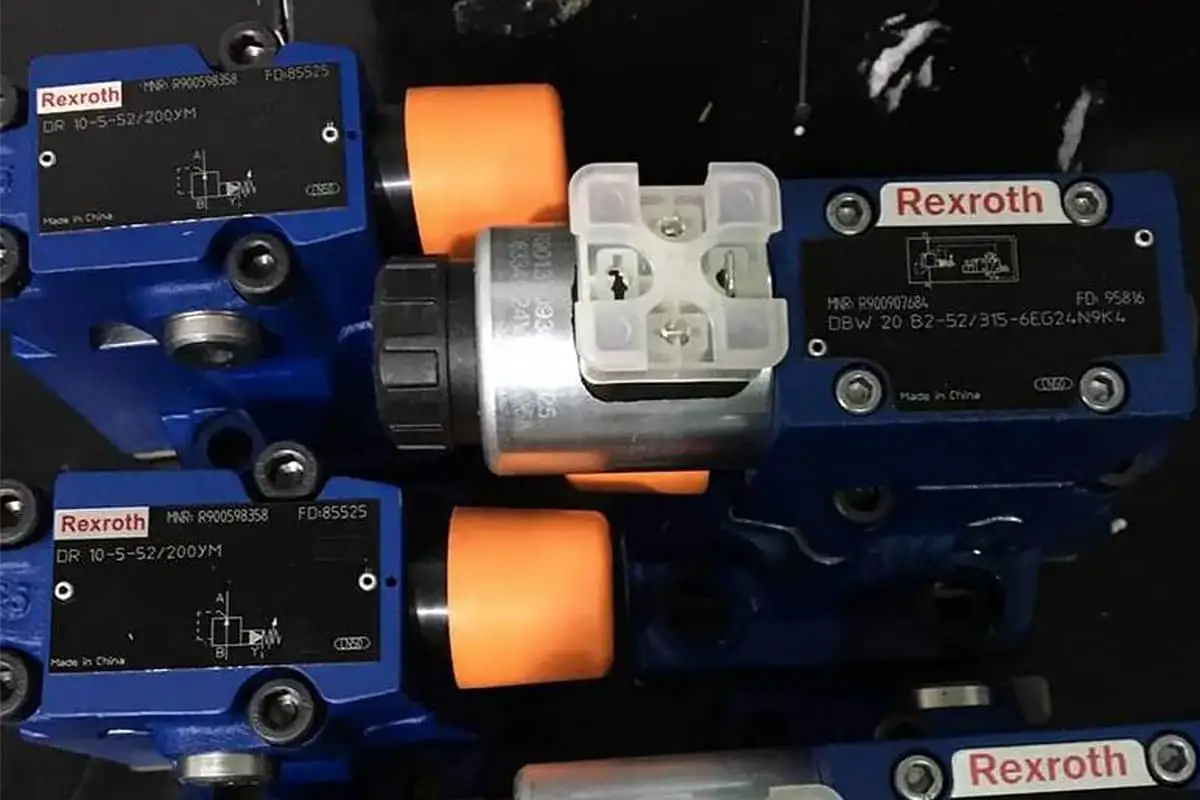

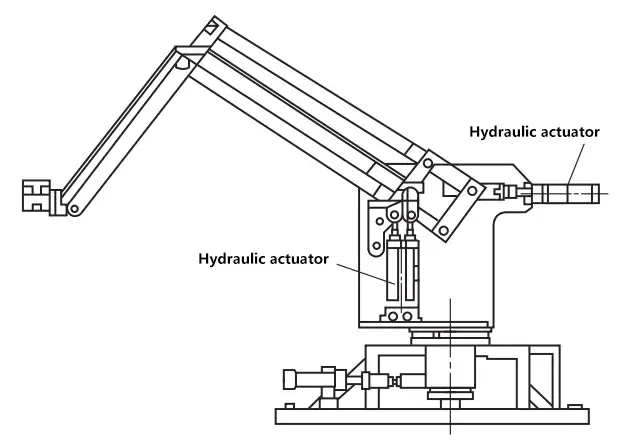

ロボットの主な駆動装置は、油圧駆動、空気圧駆動、電気駆動などに分けられる。

油圧駆動の主な利点は、高出力、シンプルな構造、減速ギアが不要、被駆動ロッドとの直接接続、素早い応答性である。油圧サーボドライブは精度が高いが、油圧源を追加する必要があり、液漏れが発生しやすいため、油圧ドライブは非常に高出力のロボットシステムで主に使用されている。

空気圧アクチュエータは、エネルギー源も構造も単純であるが、油圧アクチュエータに比べ、同じ容積条件下での出力が小さく(圧力が低いため)、速度制御が容易でないため、低精度の点制御システムに多く使用されている。

電動アクチュエータは、現在最も広く使われているアクチュエータである。エネルギー源が単純で、速度変化の範囲が広く、効率が高く、速度・位置精度が高いが、減速機と接続されることが多く、直接駆動が難しい。電動アクチュエータは、DC、ACサーボモータ駆動、ステッピングモータ駆動に分けられる。

後者は主にオープンループ制御で、制御は簡単だが出力は高くなく、低精度、低出力のロボットシステムに使われることが多い。DCサーボモーターには多くの利点があるが、ブラシが摩耗しやすく、火花が発生しやすい。技術の進歩に伴い、ACサーボモータは近年、DCサーボモータに代わってロボットの主要アクチュエータとして徐々に使用されるようになってきている。

1.DCサーボモーター

DCサーボモーターは、回転慣性が小さく、始動・停止応答が速く、速度変化範囲が広く、効率が高く、速度・位置制御精度が高い。

DCサーボモーターは、多くの利点と高いコストパフォーマンスを持ち、常にロボットプラットフォームの標準モーターとなっている。しかし、ブラシが摩耗しやすく、火花が発生しやすいという欠点がある。そこで、整流にホール回路を使用したブラシレスモーターが開発された。

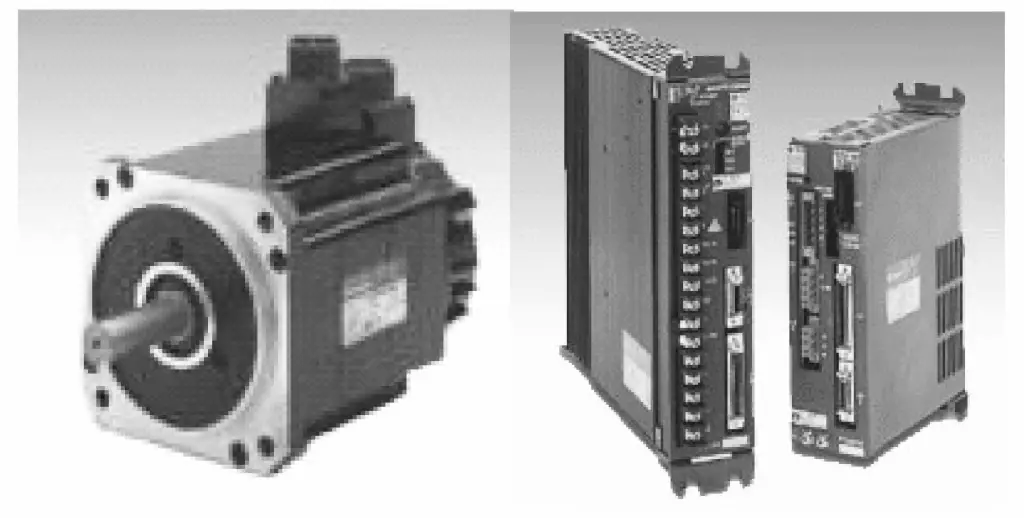

図12にDCサーボモータと駆動アンプを示す。

2.ACサーボモーター

ACサーボモータは、DCサーボモータに比べて出力が大きく、ブラシが不要で高効率であり、メンテナンスが容易であるため、産業用ロボットで最も多く使用されている。図13にACサーボモータと駆動アンプを示す。

ACサーボモーターの主な技術パラメーターはDCサーボモーターと同様である。

3.ステッピングモーター

ステッピングモーターはブラシレスモーターの一種で、マグネットがローターに、巻線がケーシングに取り付けられている。ステッピングモーターは基本的に低速モーターであり、制御が容易で正確な動作が可能で、最適動作速度は50~100r/minである。図14にステッピングモーターとドライバーを示す。

ステッピング・モーター・ドライブは、ほとんどがオープン・ループ制御であり、制御は簡単だが強力ではなく、ブレーキ効果に優れているが、非常に低速の場合や高負荷の場合にステップ・ロスが発生することがあり、低精度、低出力のロボット・システムでよく使用される。

III.ロボット関節伝達機構

関節駆動方式には、直接駆動方式と間接駆動方式がある。直接駆動方式は、ドライバーの出力軸とロボットアームの関節軸を直接接続する方式です。間接駆動方式は、ドライバーの力を減速機や鋼材を介して関節に伝える方式です。 ワイヤロープベルト、パラレルリンクなど

直接駆動の利点は、ドライバと関節間の機械系が少ないため、摩擦などの非線形要因の影響が少なく、制御性能が向上することです。しかし一方で、アームの関節を直接駆動するためには、ドライバーの出力トルクを非常に大きくする必要があり、さらにアームのダイナミクスを考慮する必要があります。

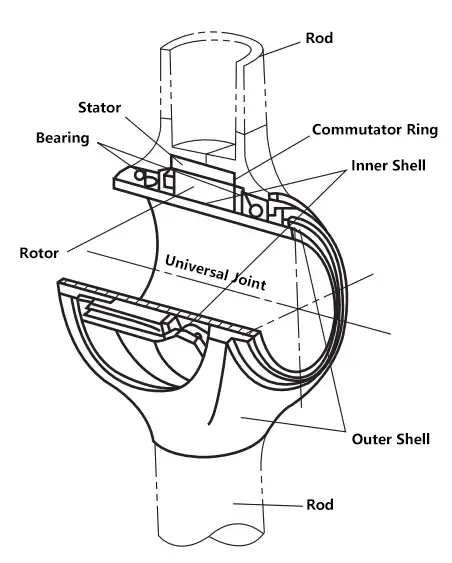

1980年代に開発されたトルクモータは、機械系が軸受主体であるため、優れた逆駆動性(関節側からドライバの出力軸を駆動する)を実現できる。トルクモータを用いた直接駆動方式の関節構造の一例を図15に示す。このような直接駆動方式を用いたロボットは、通常ダイレクトドライブロボット(DDロボット)と呼ばれる。

ほとんどのロボット関節は間接駆動である。このタイプの間接駆動の場合、ドライバーの出力トルクは通常、関節の駆動に必要なトルクよりもかなり小さいため、減速機を使用する必要があります。

また、アームは一般的に片持ち梁構造を採用しているため、多自由度ロボット関節を駆動するドライバの設置位置によって、アームの根元関節ドライバへの負荷が増大する。この問題を解決するには、通常、以下のような簡単な駆動機構で実現できる。

1.チェーン、スチールベルト

また、この方式は、遠隔操作の手段の一つとして、ドライバーを関節から離れた場所に配置する。チェーンやスチールベルトは剛性が高く、大きなトルクを伝達できるため、スカラ型ロボットに多く採用されている。図16に歯付ベルト駆動方式を示す。

2.平行四辺形の連結

この方式の特徴は、ドライバーをアームの付け根に設置できることで、この構造により座標変換計算が極めて簡単になることであり、その例を図17に示す。

IV.ロボット関節の一般的な縮小メカニズム

前述したように、ロボットの関節を電動モータで駆動する場合、駆動トルクや制御精度を考慮すると、一般的に減速機構が必要となる。一般的な減速機構としては、ハーモニック減速機やRVサイクロイドピンホイール減速機などがあり、また、ロボットのリニアトランスミッションにはヘリカルトランスミッションが採用されているものもある。

1.ハーモニック・レデューサー

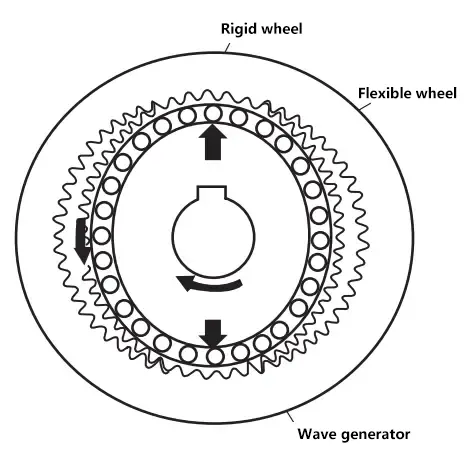

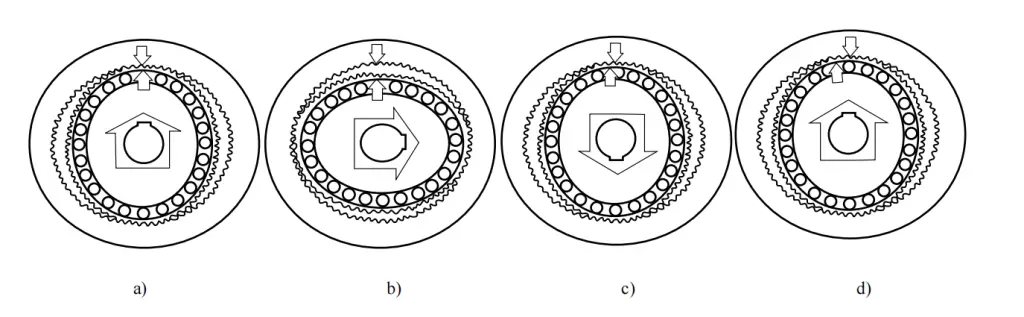

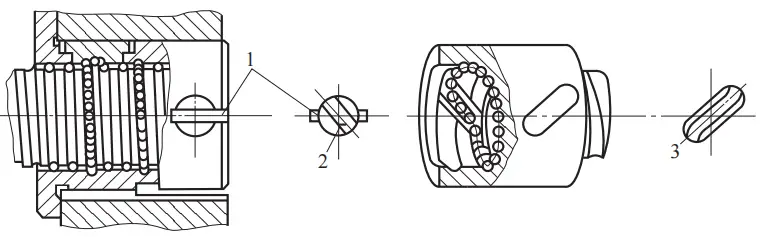

高調波駆動減速機には、図18に示すように、ウェーブジェネレーター、フレクスプライン、サーキュラースプラインの3つの基本コンポーネントが含まれる。3つのコンポーネントのうちいずれか1つを固定し、他の2つをアクティブおよびパッシブにすることで、減速または加速を実現したり、2つの入力と1つの出力として使用し、差動トランスミッションを形成したりすることができます。図19は、ハーモニックドライブ減速機の概略構造を示している。

ハーモニックドライブ減速機の動作原理を図20に示す。円形スプラインが固定され、波動発生器が能動的で、フレクスプラインが受動的であるとき、フレクスプラインは楕円波動発生器の作用を受けて変形し、波動発生器の長軸の両端にあるフレクスプラインの歯が円形スプラインの歯に完全に噛み合う。

波動発生器の短軸の両端では、フレクスプラインの歯は円形スプラインの歯から完全に外れ、楕円の長軸の側では、フレクスプラインの歯と円形スプラインの歯は部分的に噛み合った状態にある。長軸が正方向に回転する側を噛み合いゾーンと呼び、長軸が逆方向に回転する側を噛み合い解除ゾーンと呼ぶ。

ウェーブ・ジェネレーターが連続的に回転するため、噛み合い、完全噛み合い、噛み合い解除、完全噛み合い解除の4つの状態が順番に変化し、連続的に循環します。フレクスプラインの歯数はサーキュラースプラインより数枚少ない(通常2枚か4枚)ので、ウェーブジェネレーターが1周回転すると、フレクスプラインは反対方向に数枚の歯角を回転させ、大きな減速比を実現します。

a)0°

b)90°

c)180°

d)360°

ハーモニックドライブは、一般的なギヤ・トランスミッションと比較して、次のような主な特徴がある:

(1)変速比が大きく、一段変速比は50~300。

(2)滑らかな伝達、高い負荷容量。

多くの歯が同時に伝動するため、伝動がスムーズで負荷容量が大きい。同じ作業条件で20%~50%の減容が可能です。

(3)小さく、均一な歯の表面の摩耗、高い伝達効率。

噛み合いパラメータが正しく選択されていれば、歯面の相対的な摺動速度は非常に低くなり、その結果、摩耗が最小限に抑えられ、効率が高くなります。構造が妥当で潤滑が良好な場合、i=100の変速機では効率ηは0.85に達し、i=75の変速機では効率ηは0.92に達する。

(4)高い伝送精度。

同じ製造精度であれば、ハーモニックドライブの伝達精度は、通常の歯車伝達よりも一段高くなる。歯面がよく研磨されていれば、ハーモニックドライブの伝達精度は、通常の歯車伝達よりも一段高くなる。 ギアドライブ 通常のギヤ・トランスミッションの4倍になる。

(5) バックラッシュが小さい。

精密ハーモニックドライブのバックラッシュは、一般的に3′〜1′未満にすることができ、バックラッシュのない伝送さえ達成することができます。

(6)密閉された壁を通しても動きは伝わる。

ロングカップタイプのフレクスプライン固定式トランスミッションを使用した場合、他のトランスミッション機構では実現が難しい密閉されたボックスに動きを伝達することができる。

(7)ハーモニックドライブでは中間出力が得られず、カップ型フレクスプラインの剛性が比較的低い。

高調波減速機の上記の特徴に基づき、ロボットの関節伝達で広く使用されており、多くの場合、ロボットの手首関節の減速および伝達装置としての役割を果たしている。

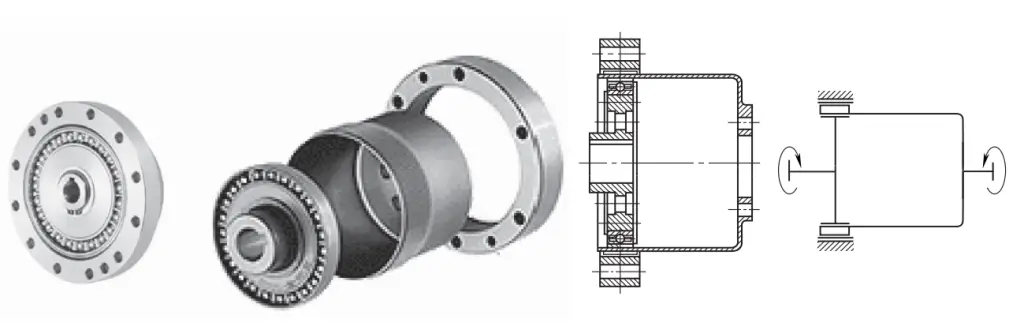

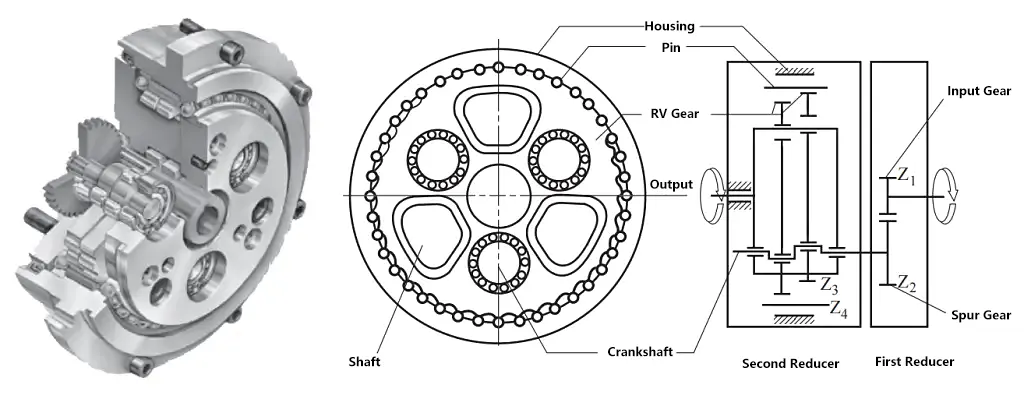

2.RVサイクロイドピンホイール減速機

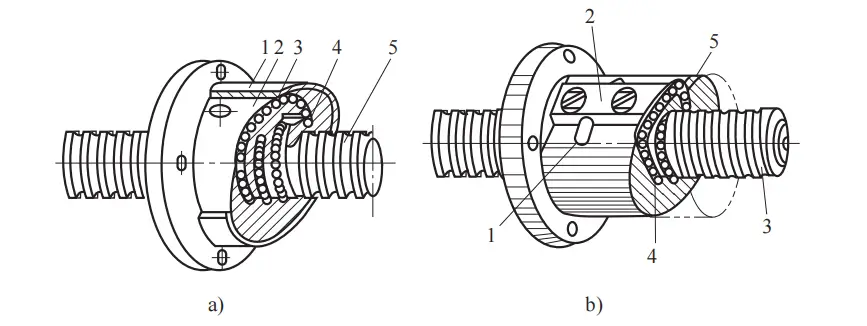

RVサイクロイド・ピンホイール・トランスミッション装置は、図21に示すように、1段の遊星歯車セットとそれに続く1段のサイクロイド・ピンホイール減速機で構成されている。

入力軸があり、軸上の歯車を介して円周上に配置された2~3個の遊星歯車を駆動する。各遊星歯車は双方向偏心シャフトに接続され、その偏心シャフトが半径方向に対向する2つのRVサイクロイド歯車を駆動し、内歯を持つ固定シェル上を転動する。サイクロイド歯車は、円周上に配置された2~3本の非円筒形ピンシャフトを介して、ディスク出力シャフトを回転駆動します。

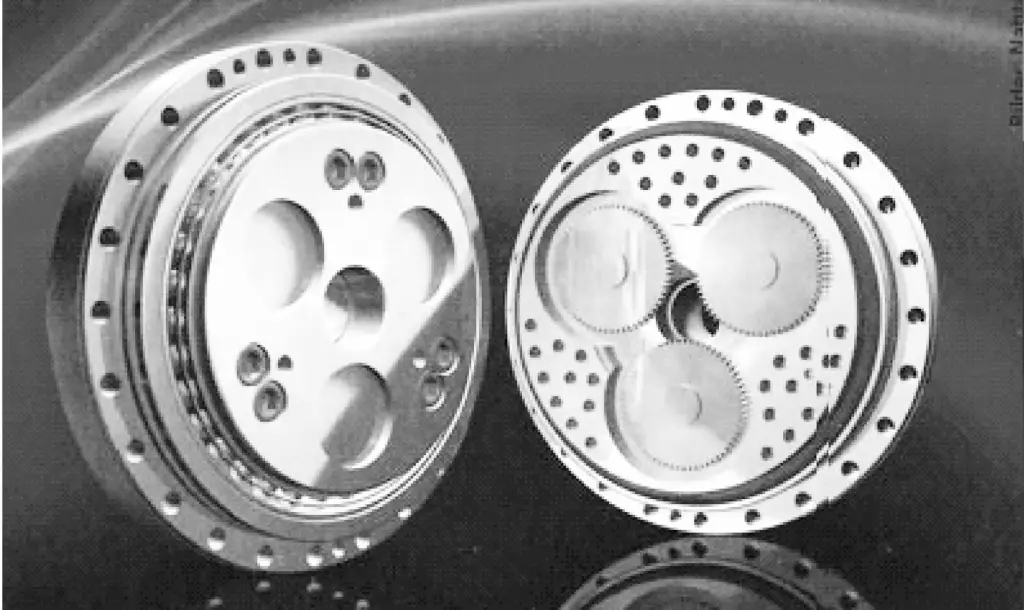

RVサイクロイドピンホイールドライブは、ハーモニックドライブと比較して、高速比、同軸伝送、コンパクトな構造、高効率という同じ特徴を持つだけでなく、その最も大きな特徴は、良好な剛性と小さな回転慣性である。

日本で生産されロボットに使用されているハーモニックドライブ装置と比較すると、出力トルク、回転数、減速比が同じ条件下では、両者の体積はほぼ等しいが、伝達剛性は後者の方が2~6倍大きい。入力軸に換算すると、回転慣性は1桁以上小さくなるが、重量は1~3倍に増加している。

入力軸の全体重量が大きく、フライホイールトルクの回転慣性が特に小さい理由は、RV変速装置が遊星伝動段を追加することで、入力軸とギアをそれほど大きくない円筒にすることができ、後ろの回転部品は、非常に重いものの、回転慣性が入力軸に変換され、減速段を経て非常に小さくなるからである。

この減速機は、高剛性、小回転慣性、比較的大きな重量のため、大きな自重がベース上にあり、高剛性と小回転慣性がその役割を十分に発揮するロボットの第1段回転関節(腰部関節)に特に適している。

高剛性は機械全体の固有振動数を大幅に増加させ、振動を低減することができる。回転慣性が小さいため、応答速度が向上し、頻繁な加減速時のエネルギー消費を低減することができる。図22にRV減速機の実画像を示す。

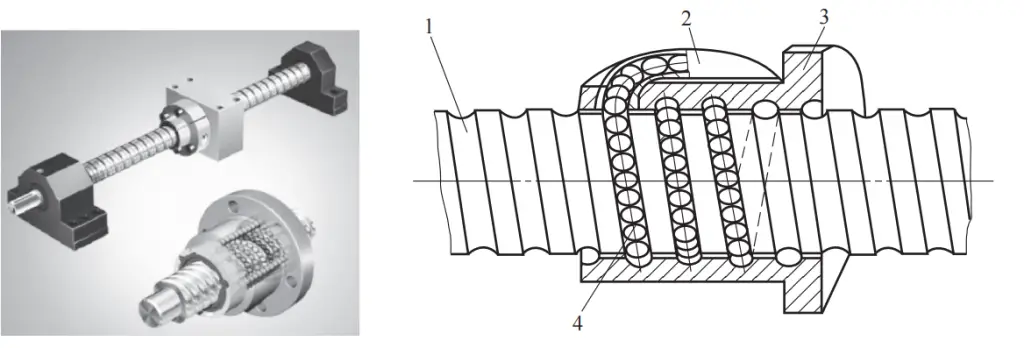

3.ローリングヘリカルトランスミッション

ローリングヘリカルトランスミッションは、回転運動と直線運動の変換を実現することができる。その構造は、図23に示すように、ヘリカル溝を持つスクリューとナットの間に適当なボールを配置し、スクリューとナットの間の滑り摩擦をヘリカル変速機の一種である転がり摩擦に変えるものである。スクリュー1とナット3は、ともに円弧状の表面を持つらせん溝を持ち、これらを組み合わせることでらせん軌道を形成し、その中をボール4が回転と転動の両方を行う。

1-スクリュー

2-レースウェイ

3ナット

4ボール

ボールリターンチャンネルには内部循環と外部循環がある。内部循環構造は図24に示されており、内部循環モードのボールは常にスクリューの表面に接触したままである。隣接する2つの軌道面には、デフレクタが設置されている。スクリューが回転すると、ボールはデフレクタの出口から移動を開始し、1サイクル移動した後、デフレクタに入り、循環ループを形成する。

1キー

2,3-ディフレクター・キー

一般的に、2~4個のリバーサーが同じナットに取り付けられ、ナットの円周に沿って均等に配置されている。内部循環構造では、ボール循環ループは短く、滑らかで、効率的であり、ナットの半径方向のサイズも小さくなりますが、製造精度の要件は高くなります。

ボール外部循環の構造を図 25 に示す。ヘリカル溝タイプは、スクリューが回転するとボールが始点から移動し、終点に達するとボールブロッカーがボールをナットサポート内のヘリカル溝にブロックし、ヘリカル溝が始点につながり循環ループを形成する。

a) ヘリカル溝タイプ

1スリーブ

2ナット

3ボール

4ボールブロッカー

5スクリュー

b) チューブ挿入タイプ

1-ベントチューブ

2-圧力板

3スクリュー

4ボール

5-レースウェイ

チューブ挿入タイプは、スクリューが回転するとボールが動き出し、2本のベンドチューブの間の任意の軌道を循環することができます。

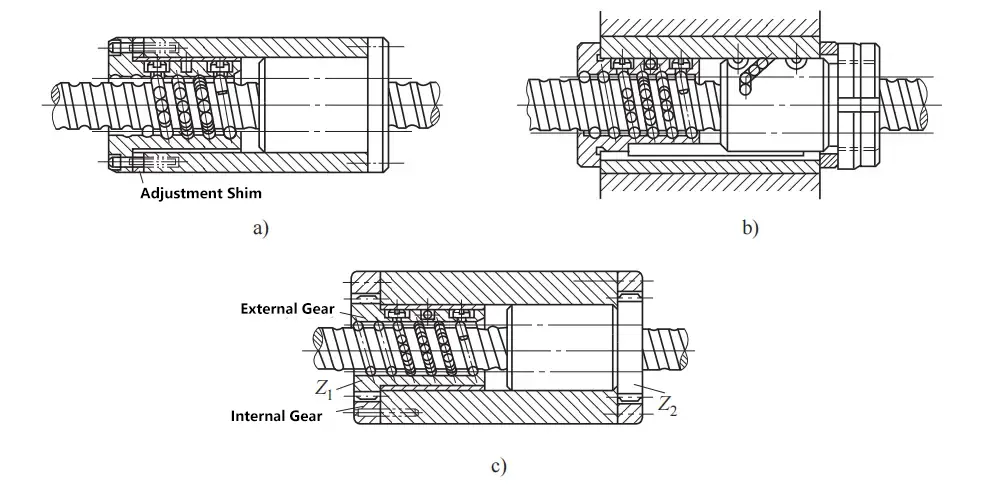

バックラッシュをなくすため、ナットを2分割し、2分割したナットの軸方向の相対位置をシム、ダブルナット、歯数差などで調整し、隙間をなくし、予圧をかけることで、定格引抜荷重でバックラッシュをゼロにすることができる。

図26に隙間と予圧の調整を示すが、ダブルナット式が最も多く使用され、歯数差式が最も信頼できる。転がりヘリカル変速機は、塵埃、鉄粉、砂粒の落下を最も恐れる。通常、ナットの両端を密閉し、ねじの露出部分を「蛇腹」カバーまたは鋼帯巻きで密閉しなければならない。

a) シムタイプ

b) ダブルナット・タイプ

c) 歯の違いタイプ

転がりヘリカル対の使用条件は転がり軸受と似ているので、その負荷能力も定格動荷重と定格静荷重で表され、定義、計算、選定方法は基本的に転がり軸受と同じである。

転造ヘリカル対のサイズ仕様は、一般に定格動荷重または定格静荷重によって決定される。圧縮荷重に耐える細長い転がりねじの場合は、コンプレッションロッドの安定性のチェックが必要であり、高速で支持距離が大きい転がりねじの場合は、限界速度の計算が必要である。