I.基本的なプロセス知識

1.研削の原理と切削の形態

研削とは、図1に示すように、研削工具や工作物の表面に砥粒や研磨材を埋め込んだり、コーティングしたりして、微細な切削加工を行う作業である。

特殊な加工形態として、研磨粒子が多数の小さな切削工具として働き、被加工物を物理的に切削する。化学研磨剤(酸化クロムやステアリン酸から作られた研磨剤など)を使用すると、加工物を研磨することもできる。

研磨の原理 研削工程 は、摩擦と切削による被削材の温度上昇を伴う。切削熱は容易に放散されないため、加工された金属工作物表面には、空気と接触することにより、薄い酸化皮膜が素早く形成される(酸化皮膜は鋼では0.05秒、鉛では0.04秒で形成される)。化学研磨剤を使用すると、研削中にこの酸化皮膜を除去することができ、酸化皮膜の連続的な形成と除去が可能になるため、表面粗さ値を継続的に低下させ、加工物を研磨することができる。

研削後、部品の寸法精度は0.001~0.005mm、表面粗さはRa0.2~0.05μmに達する。一方、部品の耐摩耗性と耐食性も向上します。

以上から、研削切断の形態は3つのタイプに分類できる:

(1) 埋め込み研磨法

砥粒は2つの研削工具の作業面に均等に散布され、研削工具同士は砥粒が研削工具の作業面に直接埋め込まれるように研削される。この研削工具を使用して、工作物を研削することができる(研削中に研削面に油を加えることもできる)。

この研削工具の最大の利点は、粒子が多数の小さな刃が同時にワークの表面を削るようにしっかりと埋め込まれることである。研削加工では、切削量が比較的大きく、通常は数ミクロンに達し、切削寸法精度が高い。欠点は切削効率が低いことで、一般的に精度が要求される部品の研削に適している。

(2) コーティング研磨法

コーティング研削では、工作物または研削工具の表面に砥粒を塗布する。研削液の存在により、砥粒はある程度の流動性を持つ。埋め込み研削の純粋な多辺切削作用と比較すると、砥粒は工作物表面に対して転がりや摩擦作用も持つ。したがって、十分な研削液があるという前提の下で、切削効率は高くなり、低い表面粗さ値を達成しやすくなる。一般的に、中程度の精度が要求される部品の研削に適している。

(3) 研磨

化学砥粒を使用した研磨で、化学砥粒の研磨性能を生かしながら、切削を中心とした研磨を行う。

2.研削工具

(1) 研磨剤

1) 一般的な研磨剤の種類と用途

表1 一般的な研磨剤の種類と用途

| 研磨剤の種類 | 研磨剤の名称 | 適用範囲 |

| 酸化アルミニウムシリーズ | ブラウン電融アルミナ | 主に鋳鉄、鋼、真鍮の粗研削と精密研削に使用。 |

| 白色電融アルミナ | 主に焼入れ鋼、高速度鋼、高炭素鋼、薄肉部品の精密研削に使用。 | |

| 酸化クロム | 主に測定工具、計器部品、低い表面粗さ値を必要とする面の研削に使用される | |

| 単結晶アルミナ | 主に高強度、高靭性材料の研削に使用される。 | |

| 超硬シリーズ | ブラックカーバイド | 主に黒銅鋳物、青銅鋳物、アルミ鋳物、鋳物、大理石、御影石、セラミックス、ガラスを研削するために使用されます。 |

| 炭化アルミニウム | 主に超硬合金、焼入れ鋼などの研削に使用。 | |

| 炭化ホウ素 | 主に超硬合金、焼入れ鋼、光学ガラス、宝石などの研削加工に使用され、特に取り代の大きい粗研削加工に適しています。 | |

| ダイヤモンド | 合成ダイヤモンド | 超硬合金、合成宝石、半導体、その他高硬度脆性材料の粗研削および精密研削に主に使用。 |

| その他の酸化物シリーズ | 酸化鉄 | 鋼鉄、鉄、ガラス、その他の材料の精密研削と研磨 |

| 酸化クロム |

2) 一般的な研磨剤のモデルと用途

砥粒粉は一般的に粗研削に使用され、粒数が大きいほど細かい砥粒となる。マイクロパウダーは一般に準精密研削や精密研削に使用され、表2に示すように、粒度が小さいほど砥粒は細かくなる。

表2 一般的な研磨材モデル

| 粉砕粒子径 | 用途 | 到達表面粗さ Ra/μm |

| F100~F220(パウダー) | 一般部品の粗研削 | 3.2~0.04 |

| F280またはF320~F400(マイクロパウダー) | 一般部品の粗研削加工 | 0.2~0.1 |

| F500~F800(マイクロパウダー) | 一般部品の精研磨、精密部品の準精研磨 | 0.1~0.05 |

| 以下F1000またはF1200(マイクロパウダー) | 精密部品の精密研削 | 0.05またはそれ以下 |

(2) 研磨剤

手作業で研磨剤を調製する場合は、研磨剤の粒子径を合理的に選択し(表1参照)、一定の割合のステアリン酸、希釈油(灯油、ガソリン、エンジンオイル)等と混合する。

粗粉砕剤の調製には、8%(質量分率、以下同じ)の砥粒(粉砕粉または微粉砕粉)、4%のステアリン酸、8%のオレイン酸、各40%のトランスオイルおよび灯油、さらに少量の蜜蝋などを用いることができる。微粉砕にはオレイン酸を加えず、灯油を多めに使用する。

研削技術の継続的な推進と応用により、研磨剤、潤滑液、ステアリン酸からなる研削ペーストが広く使用されるようになった。使用時には、研削ペーストをエンジンオイルで希釈して使用します。一般的な研削ペーストの成分には、40%ダイヤモンド砥粒、20%酸化クロム、25%ステアリン酸、10%コンデンサ油、灯油などがあります。ご使用の際は、製品情報をご参照ください。

(3) ラッピングツール

1) ラッピングツールの材質

ラッピング工具の選択の原則は、工具材料の硬度が研磨剤の硬度より低いことであり、一般に軟質で耐摩耗性のある材料が性能を発揮する。その中で、ダクタイル鋳鉄、低炭素鋼、銅、アルミニウムは主に埋め込みラップ工具に適しており、バビット合金は精密ベアリング研磨に適しており、ガラスとポリエステル織物は主に研磨に使用され、広葉樹材料と皮革ラップ工具は主に非鉄の研磨に適している。 金属.

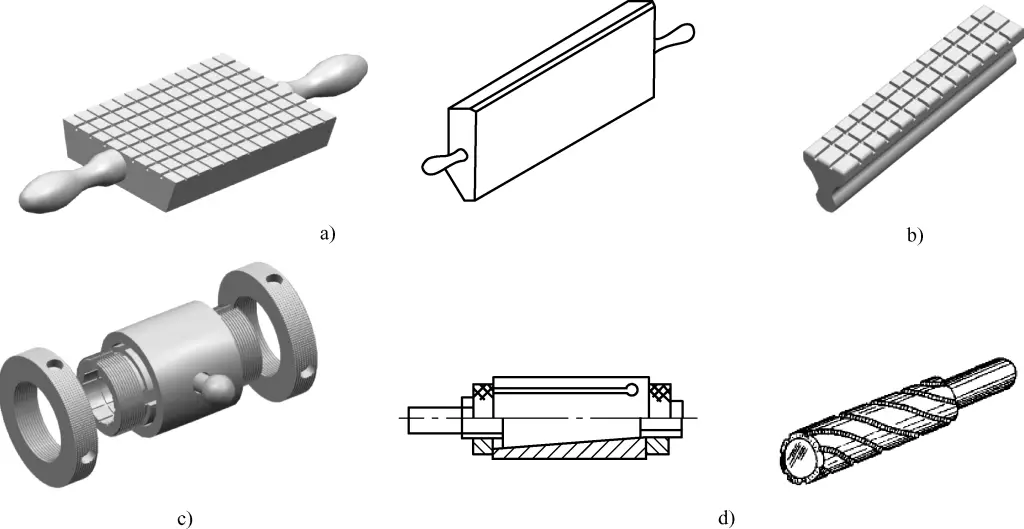

2) 一般的なラッピングツールの構造と形状

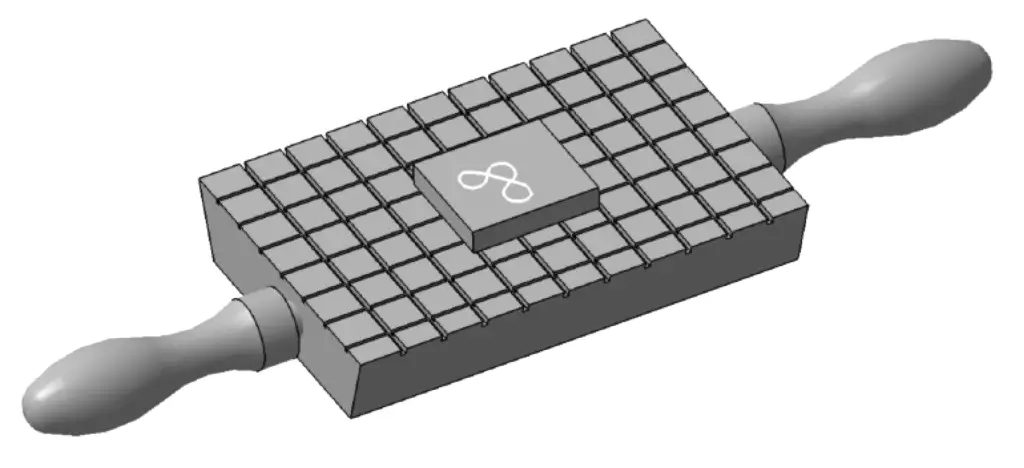

ラッピングツールの構造は通常、ラッピングされるワークピースの表面形状に合わせる必要がある。図2aに示すように、ラッピングプレートは主に大きな平面のラッピングに適している。ラッピングプレートは、一般に粗面ラッピングに使用され、平滑面ラッピングに使用される。

図2bに示す棒状のラッピングプレートは、主に細長い棒状のワークや内溝のラッピングに適している。図2cは、一般的に使用されるラッピングスリーブを示し、外側の円筒面のラッピングに適している。図2dは、主に内側の円筒面のラッピングに使用されるラッピングツールを示す。図2dは主に内径円筒面のラッピングに使用されるラッピングツールである。ラッピングプレートと同様に、内径穴のラフラッピングには曲面溝を持つラッピングロッドが一般的に使用され、内径穴のファインラッピングには滑らかな外径円筒面が一般的に使用される。

a) 大型ラッピングプレート

b) 狭平面用ラッピングプレート

c) 外部円筒面用ラッピングスリーブ

d) 内部円筒面用ラッピングロッド

3.研削許容量と研削投与量

(1)研磨手当

研削代は一般に0.005~0.03mmが適当である。具体的な選定原理は以下の通りです:

1) 加工物の形状や要求精度にもよるが、面積が広い場合や高精度が要求される複雑な形状の場合は、長さ100mmで約0.03mm分と、研削代を大きく取る必要がある。

2) 前処理(微粉砕、スクレイピングなど)の品質が高ければ、研磨代は小さくてもよく、長さ100mmで約0.015mm以下、そうでなければ研磨代を大きくとる。

3) 実用面では、両面、多面、位置精度の要求が高く、前加工で品質を確保する設備がないようなワークでは、研削代を実用的に考慮する必要がある。

(2) 粉砕量

経験に基づいて、粉砕圧力は表3から選択できる。

表 3 粉砕圧力選択表

| 研磨タイプ | 研削圧力 / MPa | |||

| フラット | 外部サークル | 内部ホール | その他 | |

| 圧入研磨 | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| コーティング研磨 | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

注:内孔径の範囲はφ5~φ20mmです。

経験に基づいて、研削速度は表4から選択できる。

表 4 研削速度選択表

| 研磨タイプ | 研削速度 /(m/min) | ||||

| シングルサイド | ダブルサイド | 外部サークル | 内部ホール | その他 | |

| 圧入研磨 | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| コーティング研磨 | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

注:1.柔らかい材料や高い精度が要求される場合は、速度を低く設定することができます。

2.内孔の直径範囲はφ6~φ10mmです。

II.基本操作スキル

1.平面研削加工

1) 研削工具と被研削物の作業面を清掃する。

2) 研削盤に均一に研削剤を塗布する。

3) 研削が必要なワークの表面を研削プレートに取り付ける。

4)研削軌跡。直線研削運動は、より高い幾何学的精度を達成することができ、段差のある狭く長い平面に適しているが、低い表面粗さ値を達成することは困難である。

8の字または8の字型の研削モーションは、小さな平らな工作物を研削するために使用され、研削される2つの表面が均一な接触を維持することができ、研削品質の向上に役立ちます。

5) 研削プロセス中の研削速度と研削圧力を制御する(前述のとおり)。より良い研削結果を得るために、一定の範囲内で適用圧力と速度を柔軟に調整することができます。

粗研削や小さい硬いワークの研削には、高い圧力と遅い回転数を使用することができます。精密研削や大きな工作物の研削には、圧力を小さく、回転数を速くする必要があります。

6) 一定時間研削した後は、研削ムラを防ぐため、ワークを反転させるか、研削角度を調整する。

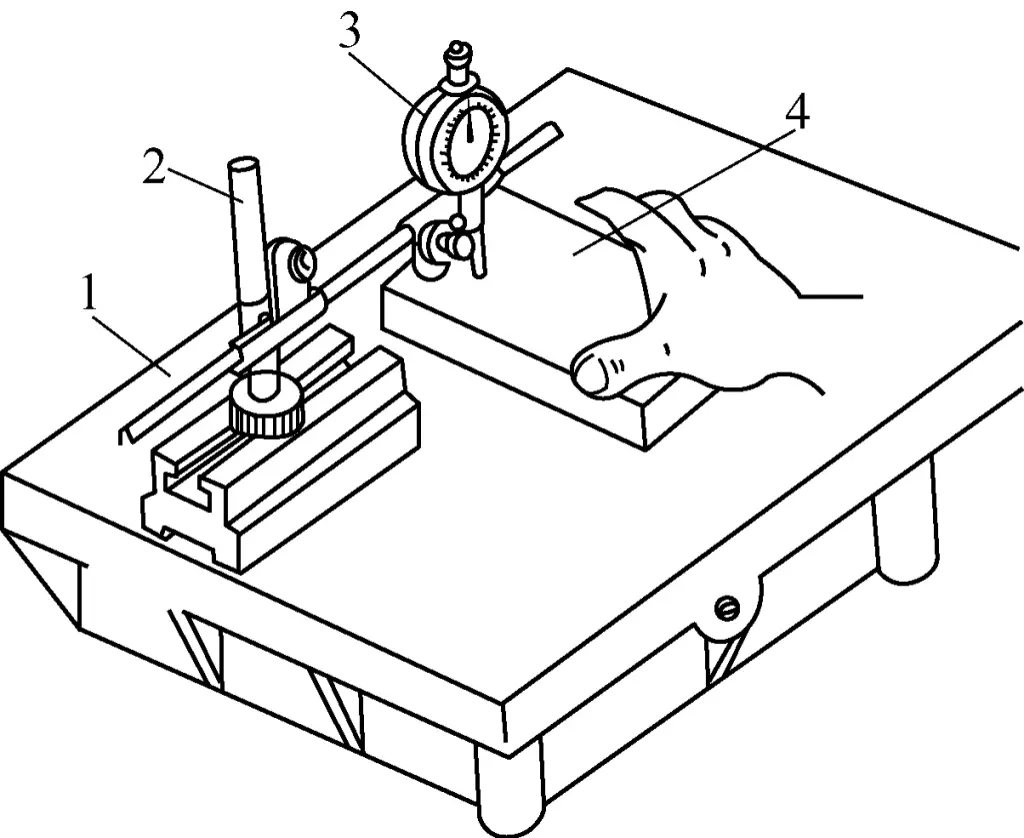

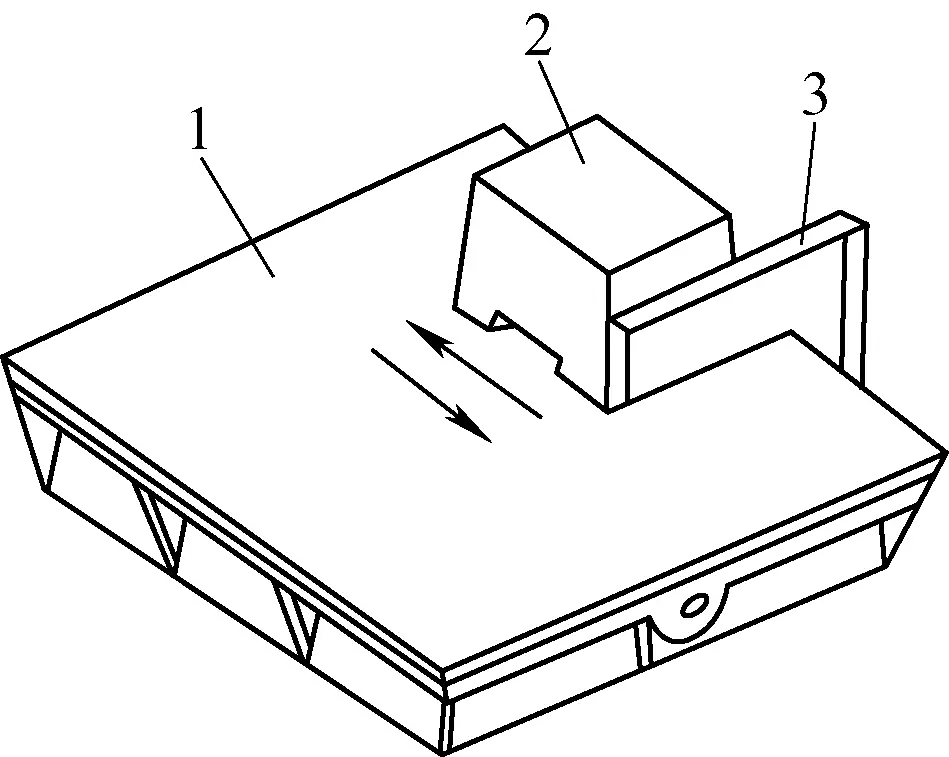

7) 図3に示すように、ダイヤルゲージで研削面の平面度誤差を確認する。研削厚さにムラがある場合は、厚い部分に大きな圧力をかけ、再度研削して修正する。

1-検査プレート

2インジケータースタンド

3ダイヤルゲージ

4ワーク

8) 狭い平面を研削する場合、裏ごてを使用して研削する工作物を一緒に移動させることで、研削中の跳ね返り現象をなくし、工作物のスムーズな移動を可能にする。図4に示すように、直角定規の内側の狭い面の研削方法を示す。

1プレート

2バックアイアン

3-直角定規

2.円筒研削加工

円筒の内外面を研削するには、純粋に手作業で行う方法と、手作業に工作機械を併用する方法がある。しかし、手作業による研削の品質や効率は高くないため、一般的には後者の方法が採用されている。

(1)内面円筒研削加工

研削工程は、スリーブを研削する例で説明する。

1)研磨手当

研削代は、部品のサイズと精度に基づいて、一般的に部品の公差範囲内で決定する必要があります。研削代は0.005mmを超えないことが原則で、各研削で除去される金属層の厚さは0.002mmを超えてはならない。

2)スリーブタイプ部品の研削方法

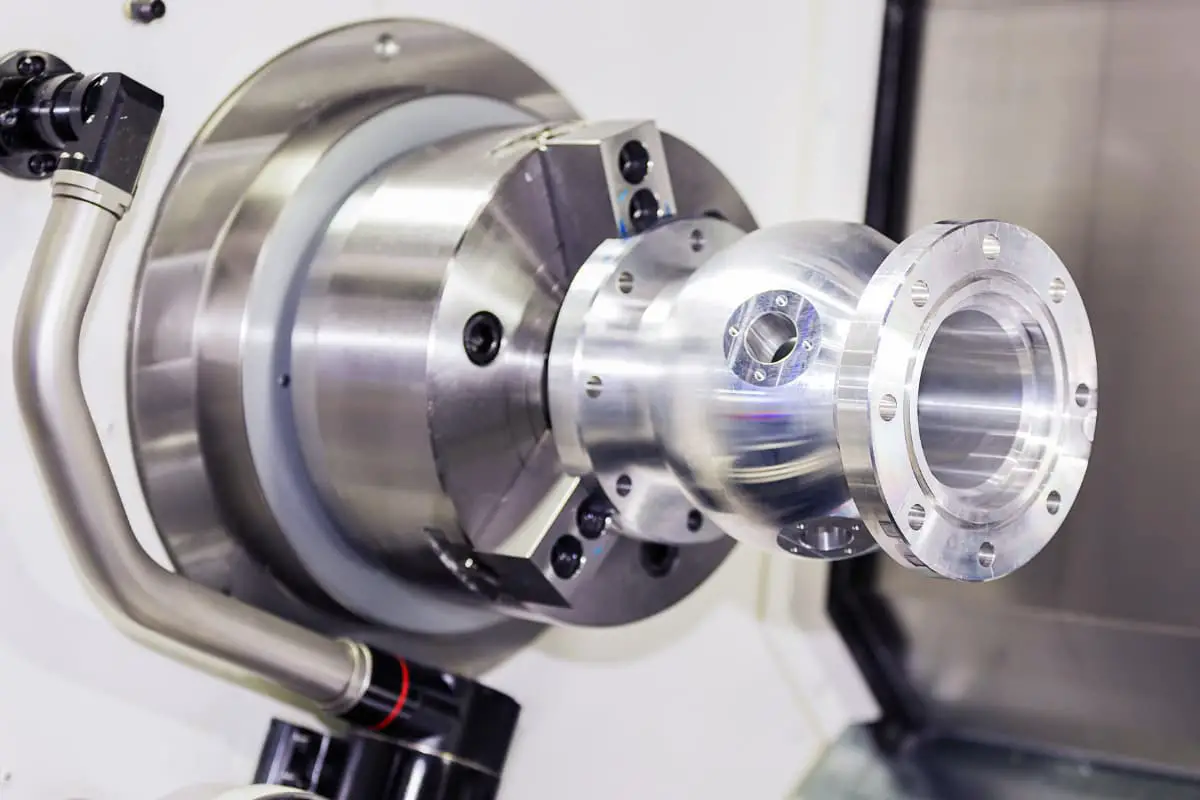

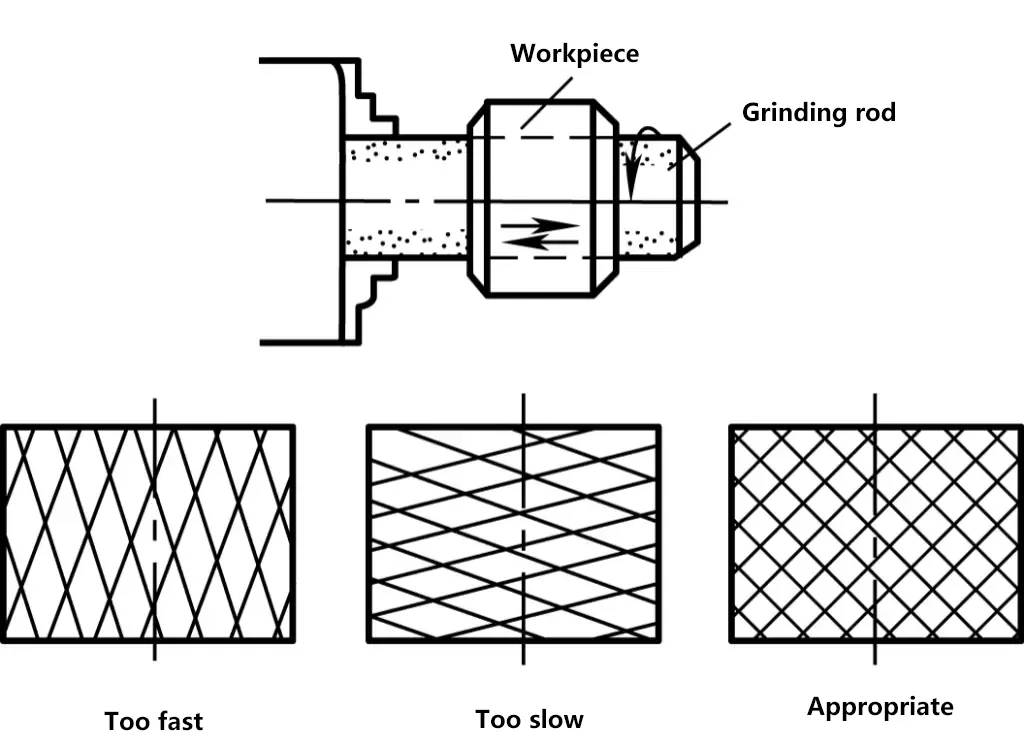

内径の小さいスリーブを交換する場合は、手動研削と機械研削を組み合わせて使用することができる。内径が大きい場合は、手動研削が可能である。図5に示すように、具体的な研削作業方法は次のとおりである:

1) 研削棒を旋盤のチャックにしっかりと固定して回転させ、スリーブを研削棒の上に置いて研削する。一般に、研削棒の加工部の長さは、工作物の長さの1.5~2倍である。

2) 研削剤をスリーブ内面に均一に塗布する。スリーブを手動で押し、研削ロッドの回転とスリーブの研削ロッド軸方向への往復運動により研削を行う。

3) 研削棒の一般的な速度は、直径がφ100 mm未満の場合は100 r/min、φ100 mm以上の場合は50 r/minである。工作物の往復速度は、研削中に現れる網目模様に基づいて制御することができる。45°のパターンが現れた場合は、スリーブの移動速度が適切であることを示している。

4) スリーブ研削の作業上の注意事項

- 粗研削または内径の小さいスリーブを研削する場合は、圧力を高く、回転数を遅くしてください。精密研削や大きなスリーブの場合は、圧力を低く、回転数を速くしてください。

- 純粋な手動研削を使用する場合は、偏心研削を防ぐために、スリーブの中心を地面に対してできるだけ垂直に保つようにしてください。

- スリーブ内面に傷がつかないよう、研削剤に不純物が混入しないように注意する。

- 研削剤は、スリーブ内面に薄く均一に塗布し、塗りムラがないようにする。

- 穴からはみ出した研磨剤は、穴の縁が広がるのを防ぐため、速やかに拭き取ること。

- 一定期間研削した後は、スリーブ穴の楕円やテーパーを防ぐために、研削方向を逆にしたり変えたりすることに注意すべきである。

- スリーブは、反りや変形を防ぐため、強く締め付けすぎないこと。

- 研削中、温度が50℃を超えた場合は、研削を中止してください。

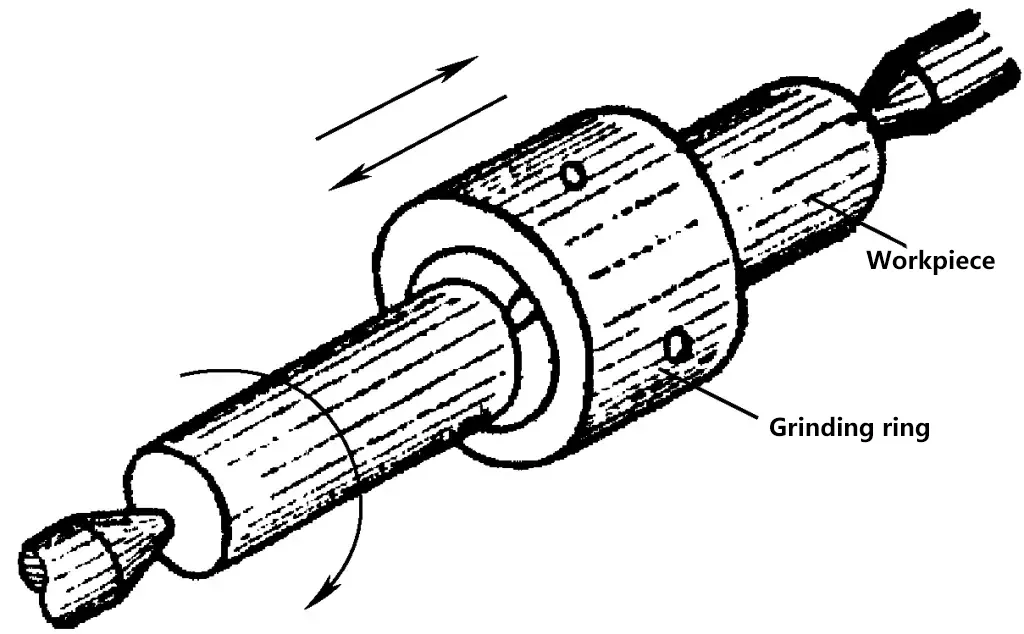

(2)外筒平面研削加工

操作方法および注意事項は、内面円筒研削と同様である。研削中は、まず図6に示すように工作物を機械にクランプする。工作物の外周円筒面に研削剤を薄く均一に塗布し、研削工具を装着して研削クリアランスを調整し(粗研削と微研削の取り代によって調整できる)、機械を始動させ、研削スリーブを手動で保持し、工作物の軸方向全長にわたって、どのセグメントでも一時停止することなく、均一な速度で往復運動させる。

同時に、研削スリーブも断続的に回転させ、工作物や研削工具の重さによる真円度の誤差をなくす。一定時間研削した後、研削品質をチェックする。公差外の真円度が検出された場合は、適切なマークを付け、クリアランスを調整し、マークした部分の研削に集中する。工作物にテーパー誤差が発見された場合は、研削工具または工作物を反転させ、研削クリアランスを再調整し、修正研削を行う。