I.砥石のバランシング

研削品質を向上させ、研削盤の精度を維持し、生産の安全性を確保するためには、研削砥石のバランスをとる必要がある。

研削砥石のアンバランスは、砥石の重心と回転軸のズレによって生じますが、その主な原因は、製造や取り付けの誤りによるものです。研削砥石は高速で回転するため、質量が少しでも偏ると回転時に大きな偏った遠心力が発生する。これにより機械が振動し、研削品質が大幅に低下し、砥石軸受けの摩耗が激しくなり、深刻な場合は砥石が飛散して事故につながる恐れがあります。

そのため、研削砥石は静的または動的バランシングを受けなければならず、特に精密研削や鏡面仕上げ研削では、より精密なバランシングが必要となります。一般的に、直径が125mm以上の研削砥石はバランス調整が必要です。

研削砥石のバランシングは、通常、静的バランシングと動的バランシングを含むモーメントバランシング法を採用しています。現在、静的バランシングは研削砥石に広く使用されており、バランシングスタンドで行われます。高速CNC研削盤は、通常、研削砥石用の自動オンライン動的バランシング装置を備えています。

1.砥石の静的バランシング

研削砥石の静的バランシングの本質は、砥石の重心をバランシングシャフトの軸に合わせるためにバランシングウェイトを調整することによって、研削砥石アセンブリの重心のオフセットを調整する手動プロセスです。

静的バランシングのための主な支持ツールは、研削砥石バランシングスタンドです。大きな直径の砥石のバランスをとるための円筒形のバランシングスタンドと、小さな直径の砥石のバランスをとるためのナイフエッジのバランシングスタンドがあります。

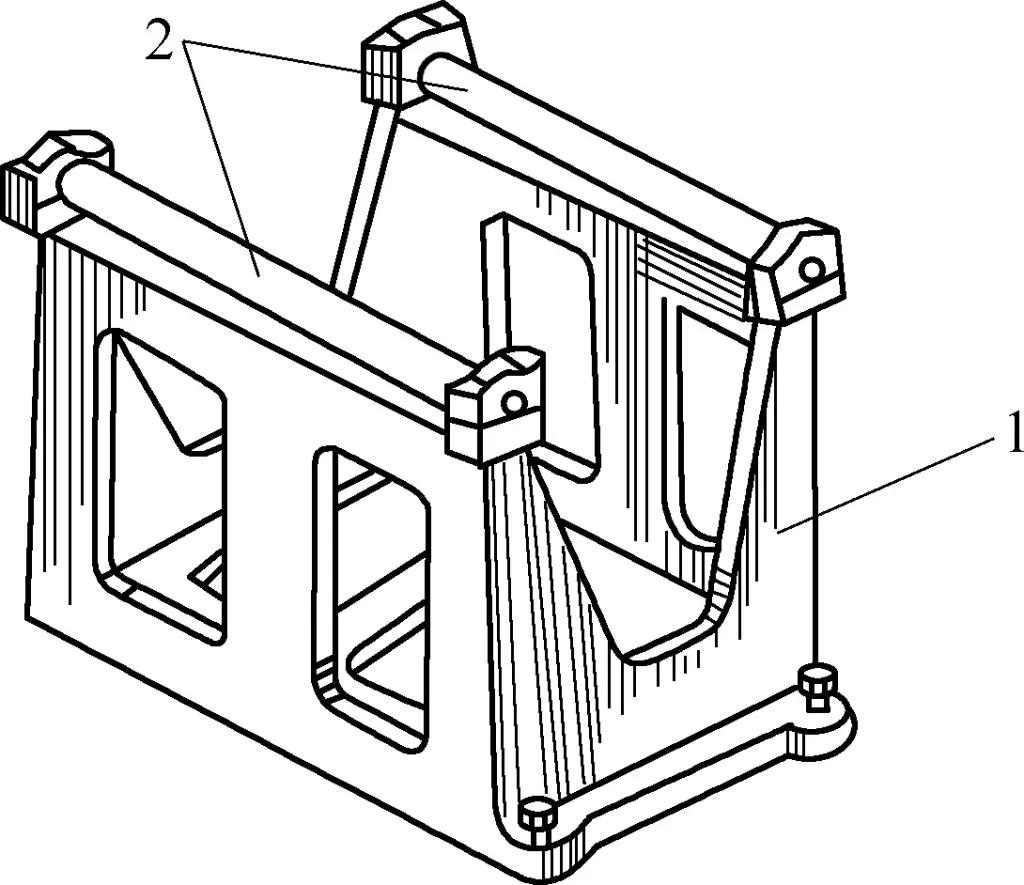

図1に示すように、スタティックバランシングスタンドは、支持フレーム1と同径の2本の平行なシャフト2から構成されています。2本のシャフトは静的バランシングのためのレールとして機能し、低い表面粗さと高い硬度が要求されます。使用時には、水平に同じ高さに配置する必要があります。

1-サポートフレーム

2軸

静的バランシングの指標は、砥石が水平レール上のどの位置でも静止していられることです。

2.砥石の取り付け

(1) 砥石使用上の注意事項

研削砥石は、外観とは無関係に壊れやすい工具であるため、点検時、取り扱い時、保管時には特別な注意が必要です。比較的軽微な衝撃でも砥石に亀裂が入ることがあり、亀裂が生じると砥石研磨中に砥石が破裂することがあります。 研削工程.そのため、運転中、特に輸送中には十分な注意が必要です。

研削砥石を操作する際は、以下の3原則に従ってください:

1) 砥石を落としたり、衝撃を与えたりしないでください。砥石を落としたり、衝撃を与えたり、点検して異常が認められた砥石は使用しないでください。

2) 湿った砥石や油性の砥石の使用は避ける。

3) 研削砥石は乾燥した場所に保管してください(過度の熱や湿気を避けてください)。砥石を棚に置く場合は、砥石に過度の圧力がかからないように垂直に保管してください。砥石は使用可能な状態になるまで梱包したまま保管してください。砥石を運搬する際は、平らにして積み重ねないでください。

(2) 砥石フランジへの砥石の取り付け

1) 左右のホイールフランジの直径が同じで、ホイールとの接触面積が同じで、亀裂、ほこり、さびがないことを確認する。

2) 砥石を砥石フランジに挟んで固定する場合、各フランジと砥石側の間に紙製のシール用ガスケット(砥石に付属)を挿入してください。左右のガスケットの厚さは同じで、直径が砥石フランジの直径より大きく、汚れや損傷のないものを使用してください。

3) 砥石フランジを砥石穴に挿入した後、砥石を時計回り、反時計回りにゆっくりと回転させ、フランジを対称に穴にはめ込みます。ハンマーで無理に押し込まないでください。

4) ホイールフランジのクランプボルトを対角線上に交互に同じトルクで締め付ける。最終締め付けにはトルクレンチを使用する。最終締め付けは3段階に分けて行う:必要トルクの2/3のトルクで締め付ける、②必要トルクより1目盛小さいトルクで締め付ける、③必要トルク(メーカー仕様のトルク値)で締め付ける。

3.砥石のバランス調整

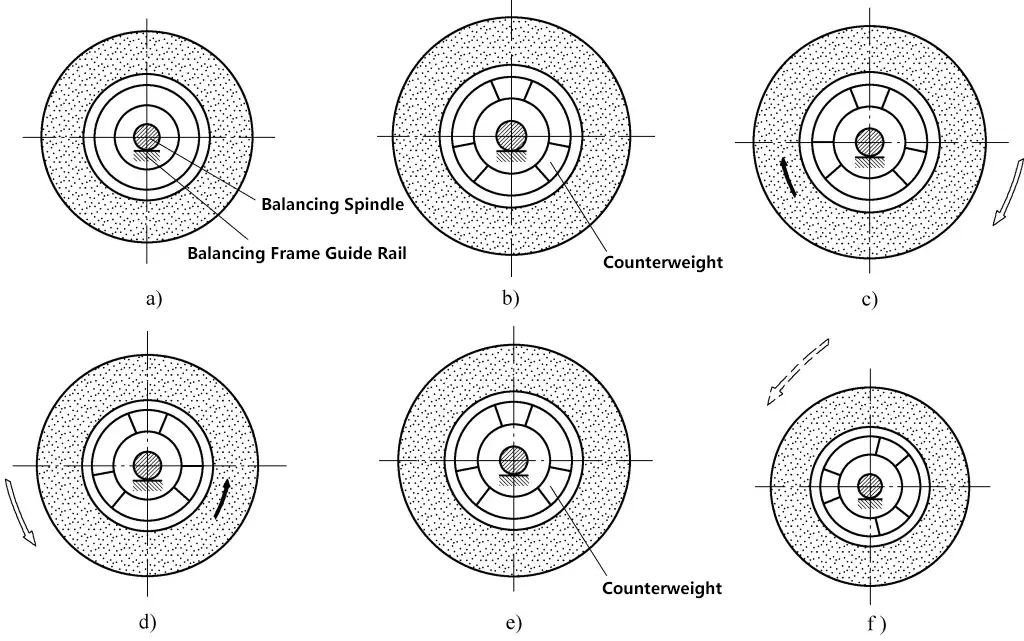

図2に示す通りである。

(1) 砥石バランステーブルを水準器で水平にします。

バランシングシャフトが置かれるバランシングテーブルの接触面を清掃します。

(2) 研削砥石をバランシング・テーブルの上に置き、以下の手順でバランスを取ります。

- 砥石をバランス・テーブルの上に置きます。図2aに示すように、軽い方が上になります。

- 図2bに示すように、3個のバランス・ウエイトをホイールに取り付けます(等間隔)。

- ホイールが右に回転する場合は、図2cに示すように、左側のバランス・ウエイトを上方にスライドさせます。

- ホイールが左に回転している場合は、図2dに示すように、右のバランス・ウエイトを上にスライドさせます。

- ホイールの回転が止まるまでステップ3と4を繰り返し、バランスウエイトを完全に固定します。

- 手動でホイールを90°回転させても回転が止まれば、バランシングは完了です。

精密研削と鏡面仕上げ研削砥石の場合、バランシングは少なくとも8つの位置で行う必要があります。さらに、最初にバランスされた砥石は、ドレッシングのために機械に取り付けられ、満足のいくまで再度バランスされるべきである。

(3) 砥石のバランスを取った後、機械に取り付けてドレッシングを行う。

ドレッシング後、ホイールが再びアンバランスになった場合は、上記の手順に従ってバランシング作業を繰り返してください。

4.砥石のバランス調整時の注意

1) バランシングスタンドは水平に調整され、特に長手方向は水平に微調整されるべきである(水平の誤差は水銀柱の誤差値によって決定される;一般に工作機械の加工精度に応じて異なる精度の水銀柱が選択される)。

2) フランジの内側のテーパー穴とバランシングセンターシャフトがよく合い、その合わせ面に傷、錆、その他の欠陥がないこと。

3) 新しい砥石は一般的に完全な円形ではないので、まず大まかなバランスを取り、最終的なバランスを取る前に予備的なドレッシングを行う。

5.砥石の静的バランスの品質

砥石の静的バランスの良し悪しは、特に高速研削では研削品質に直接影響する。バランス調整後の砥石の振幅をチェックし、再バランシングが必要かどうかを判断する必要があります。

砥石のバランス品質と振幅の関係を表1に示す。

表1 砥石のバランス品質と振幅の関係

| 測定場所 | 振動方向 | 振幅/mm | |

| バランスの良さ | バランスの良さ | ||

| スピンドル前端(砥石端付近) | ホリゾンタル | ≤0.3 | ≤1.2 |

| 縦型 | ≤0.2 | ≤0.25 | |

| スピンドル後端(プーリーエンド付近) | ホリゾンタル | ≤0.2 | ≤0.9 |

| 縦型 | ≤0.2 | ≤0.15 | |

一般的に、新しい砥石は2回バランスを取る必要があります。砥石をドレッシングする前に1回目のバランスをとり、機械に取り付けた後、砥石の外径と両端面をドレッシングし、砥石を取り外して2回目のバランスをとる。砥石をしばらく使用した後、工作物に多角形の振動痕が見られる場合は、砥石を取り外して再使用する前にバランスを取る必要があります。

6.砥石の動的バランス

多砥石研削や成形砥石研削では、砥石のフォースカップルバランスを取るために、一般的にダイナミックバランシングマシンでダイナミックバランシングが行われます。

特に高速CNC研削盤の場合、砥石の回転速度が速いため、バッチ加工中の工作物の品質を確保するために、CNC研削盤は一般的に砥石バランシング装置を装備している。砥石バランシング装置は、一般的に手動と自動の2種類があります。ここでは、主に自動砥石バランシング装置を紹介します。

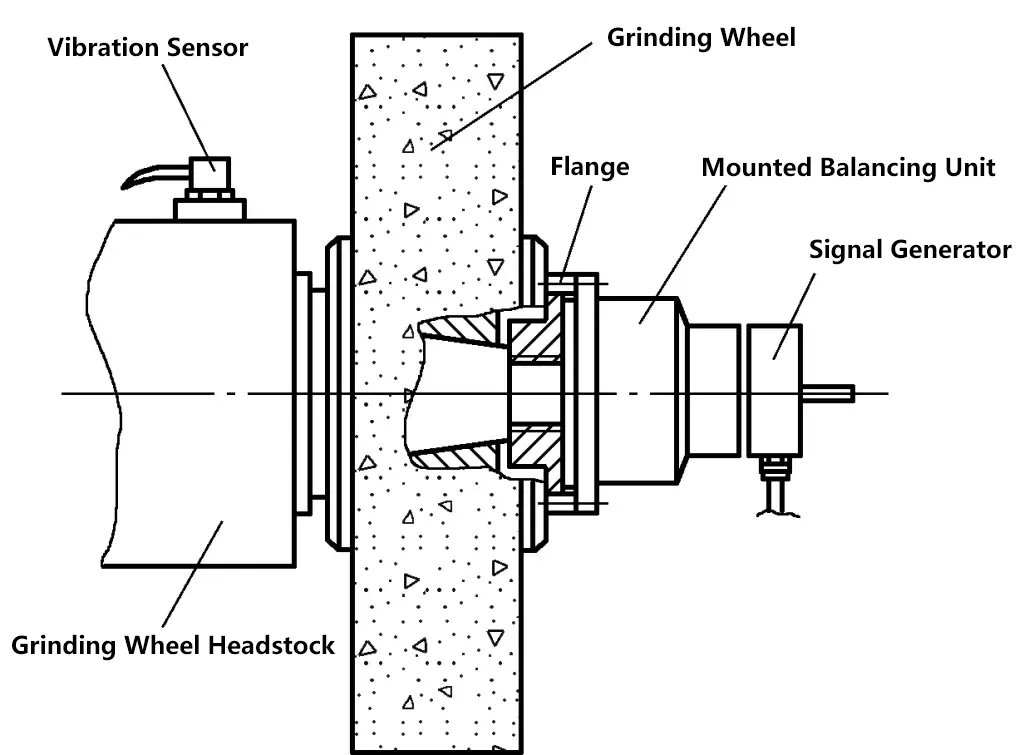

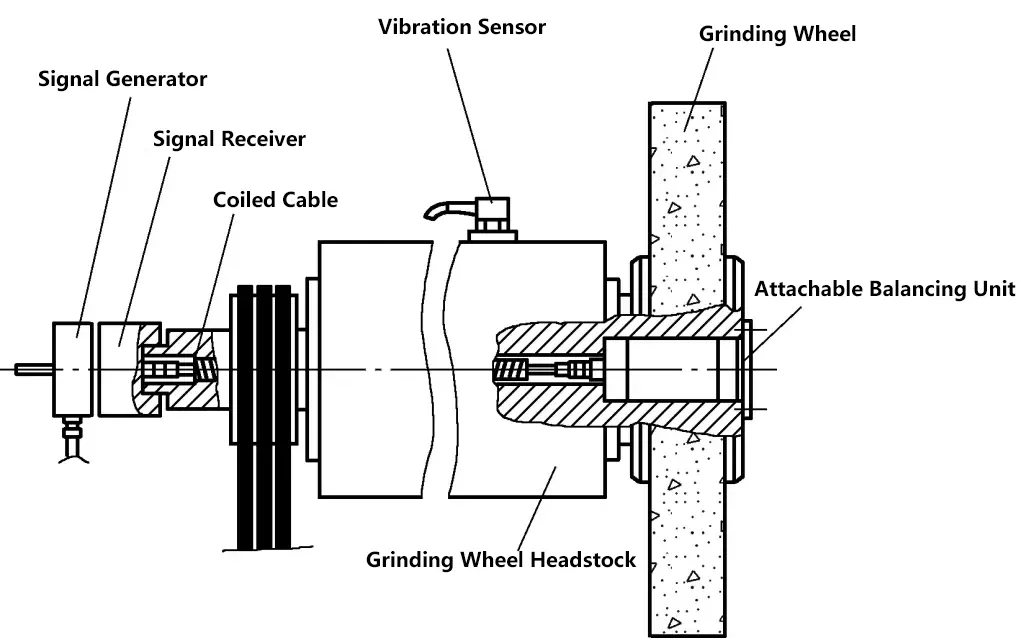

自動砥石バランシング装置は、研削砥石スピンドルへの取り付け方法によって、内部式(図3参照)と外部式(図4参照)の2種類に分けられる。どちらのタイプであっても、主な装置は、ディスプレイ、振動を収集するために砥石フレームに設置されたセンサー、フランジまたはスピンドル内径に設置されたバランシングユニット、および信号発生器から構成されています。

II.砥石のドレッシング

砥石を一定期間使用すると、砥石は鈍くなり、研削能力や正しい幾何学的形状を失う。砥石のくすみは一般に、砥粒のくすみ、砥粒と研削屑の付着、砥石の目詰まり、砥石形状の歪みなどの形で発生する。

砥石ドレッシング工具は、砥石の鈍った加工面をドレッシングし、切れ味と正しい幾何学的形状を回復させるために使用される。砥石加工面の砥粒の切れ味や形状が歪んでいるかどうかは、研削効率や加工物の表面品質に直接影響する。

表面粗さRa1.6μm以下のワークや成形研削では、砥石のファイン・ドレッシングが必要です。

高能率、高精度形状研削のための現代CNC研削盤は、各ワークを研削した後、自動砥石ドレッシング、または連続砥石ドレッシング技術を採用し、ワークの表面粗さ、形状、寸法精度、および高い生産性を確保しています。砥石を適時にドレッシングすることは、研削欠陥を除去し、研削品質を向上させ、研削効率を高めるための重要な手段の一つである。

1.研削砥石のドレッシングの基本原理

ホイールの表面ドレッシングの細かさと採用するドレッシング方法は、ホイールの性質、ワークの材質、ワークの表面精度の要求事項、加工形態に基づいて決定する必要がある。

- ワークピースに高い表面精度が要求される場合は、砥石ドレッシングは粗くすべきである。

- 接触面積の大きい硬い被削材では、砥石ドレッシングは粗くすべきである。

- 粗研削は、精研削よりも粗い砥石ドレッシングを必要とする。

- 横方向と縦方向の送り速度が大きい場合、砥石面は粗くすべきである。

- 低い表面粗さ値の高精度研削では、砥石をさらに軽くドレッシングする必要があります。

2.研削砥石の基本的なドレッシング方法

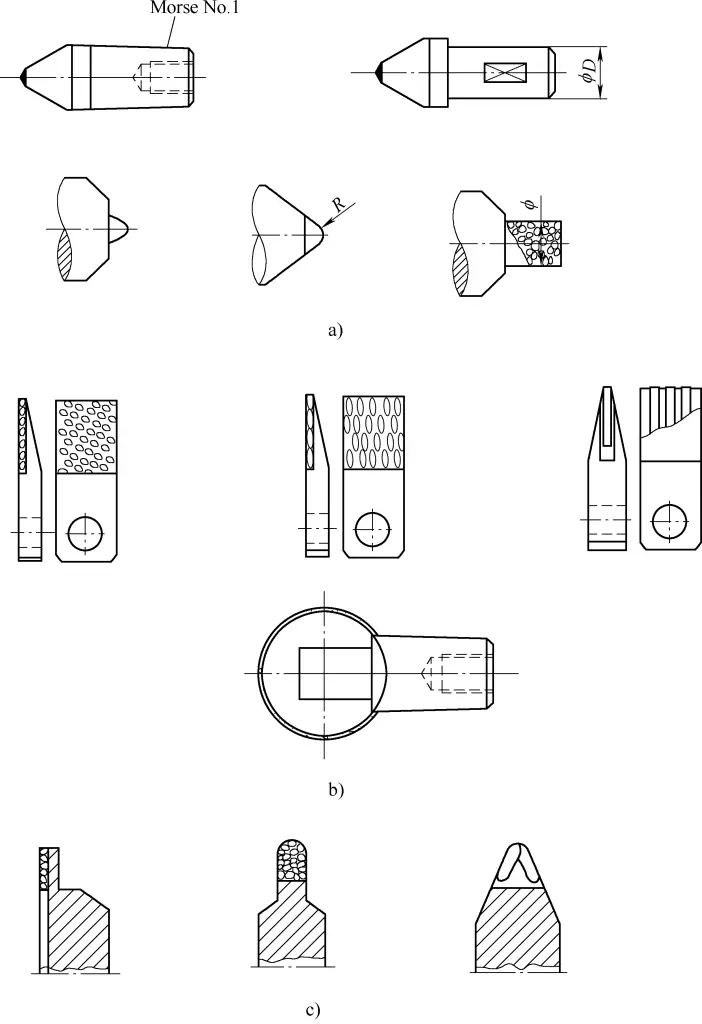

研削砥石の基本的なドレッシング方法は、旋削法、ロールプレス法、研削法の3つに分けられる。一般的な研削砥石のドレッシング工具を図5に示す。

a) ドレッシングペン

b) ドレッシングプレート

c) ドレッシング・ホイール