パイプ曲げ の技術は、造船、石油化学などの産業の勃興とともに発展してきた。近年では、オートバイ、自転車、金属家具の分野で急速な発展を遂げている。

曲率と曲げの方法

曲率

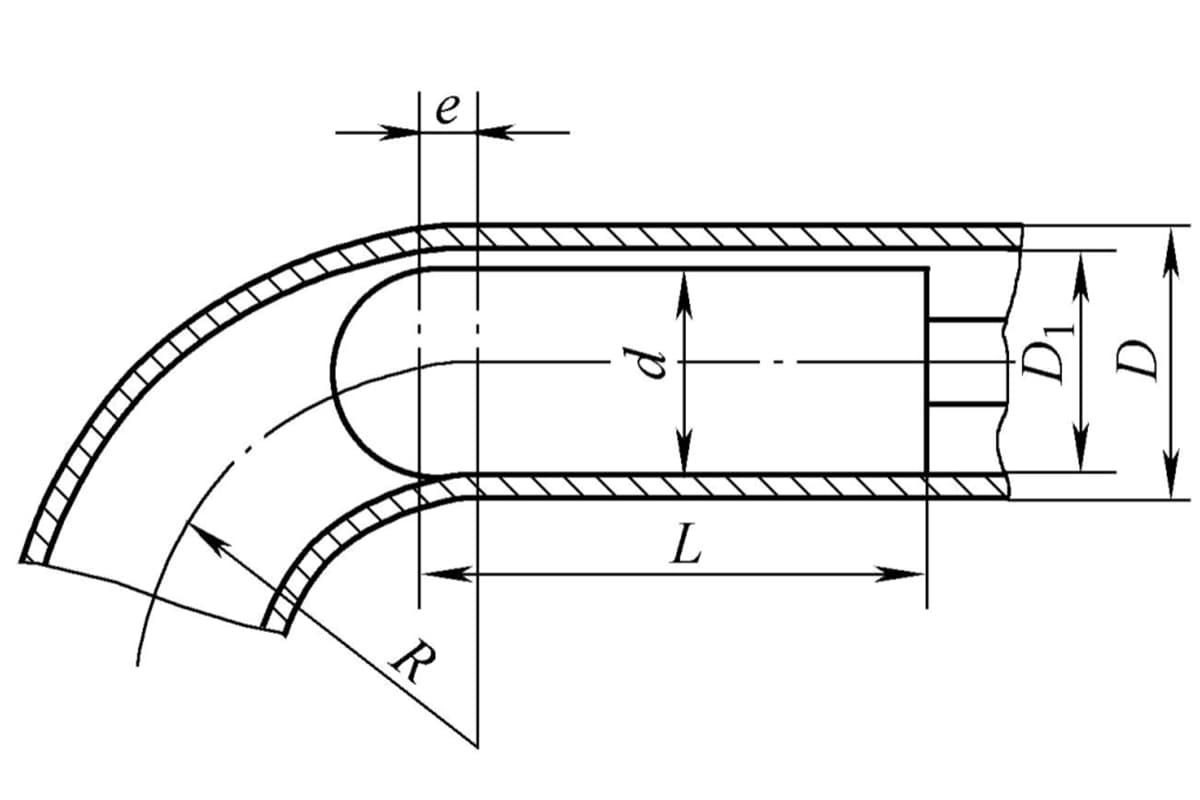

チューブの曲げ加工では、曲げ半径に対する曲げ方向のチューブの幅の半分の比率を曲率と定義する。

どこでだ:

- D - チューブの直径(mm)

- B - 矩形管の曲げ方向の幅(mm)

BまたはDが大きいほど、そしてRが小さいほど、曲率が大きくなることは明らかである。

曲げ加工方法

チューブ曲げ技術 は、方法によって回転曲げ、押し曲げ、プレス曲げ、ロール曲げに、温度によって冷間曲げと熱間曲げに、マンドレルの有無によってマンドレル曲げと自由曲げに分類できる。

チューブ曲げ外観と最小曲げ半径

チューブの曲げ加工では、変形ゾーンの外周側の材料は接線方向の伸びを受け伸長し、内周側の材料は接線方向の圧縮を受け短縮する。主な現象は、伸びによって外側のチューブ材料が薄くなることであり、伸びが材料の伸び率を超えると、チューブは破断する。

内側では、圧縮により材料が過剰になり、この過剰が材料のクリープ能力を超えると、曲げられたチューブの内側にしわが発生する。チューブ曲げ加工の品質を確保するには、変形の程度を許容範囲内に制御することが不可欠です。

曲げ変形限界(管の曲げ加工時に許容される変形の程度)は、材料の機械的特性、管継手の構造寸法、肉厚、曲げ加工などの要因によって異なる。表 3-11 に最小 曲げ半径 低炭素鋼の場合、肉厚と直径の比が0.1より大きいと仮定する。

表3-11:低炭素鋼管の最小曲げ半径(t/D≥0.1)

| 曲げ加工方法 | 最小曲げ半径 | 曲げ加工方法 | 最小曲げ半径 |

| 回転曲げ | (2~2.5)×直径 | プレス曲げ | ≥16D |

| プレス曲げ | (2.5~3)×直径 | ロール曲げ | 12D |

薄肉管曲げ金型の選択

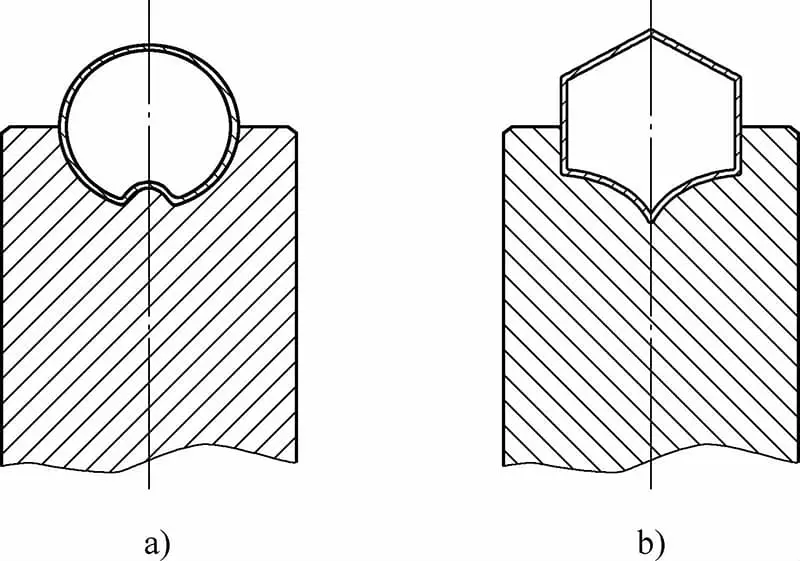

1) 曲率(B/R)が高く、t/B比が0.2以上の鋼管には、曲げ加工やエルボ加工にプッシュ曲げ法が採用される。

2) 曲率(B/R)が小さく、円弧の中心角が小さいワークの場合、上型と下型を使用したプレス曲げ方法が考えられる。プレス曲げでは通常、t/B > 0.1が必要である。

3) 曲率(B/R)は小さいが中心角が大きいワークには、簡易式チューブベンダーでの曲げ加工が望ましい。マンドレルダイに取り付けられた簡易ベンダーのクランプ機構は、油圧式ベンダーのように回転アームの長さに制限されない。

4) 曲げ半径Rが大きいだけでなく、中心角も大きいワークには、3本ロール曲げ機を使用して成形することができる。金型はシンプルで汎用性が高い。リング状のワークピースを一度に複数のリングに曲げ、個々のピースに切断することができます。

5) 曲げ半径Rが350mm未満のワークピースの場合、油圧式チューブベンダーでの巻取り方式を検討することができる。これは、フランジを含むマンドレルホイールの最大直径が≦800mmであり、標準的な旋盤で加工できるため、材料費を大幅に削減でき、それに応じて全体のコストも削減できるからである。

大量生産と強力な加工能力により、曲げ半径Rを1000mmまで拡大することができる。現在、いくつかの国内メーカーは、曲げ半径1000mmの自動チューブベンダーを製造することができる。

6) 矩形管曲げダイスの設計では、2.5≦R/B≦10の場合、巻取り方式に加え、マンドレルホイールの作業面を突出させるか、管の空洞に砂やその他の充填材を充填するなど、他の補助手段を考慮する必要がある。

なぜなら、高曲率曲げ加工では、チェーン式マンドレルを使用する以外の方法では、変形後の管の内径と外径が完全に一致することを保証できず、チェーン式マンドレルは加工コストが非常に高いからである。

7) 曲げ金型を選択する場合、角管の曲げ方向の幅Bに対する肉厚tの比も考慮する必要がある。比が大きいと成形しやすく、小さいと成形しにくくなる。

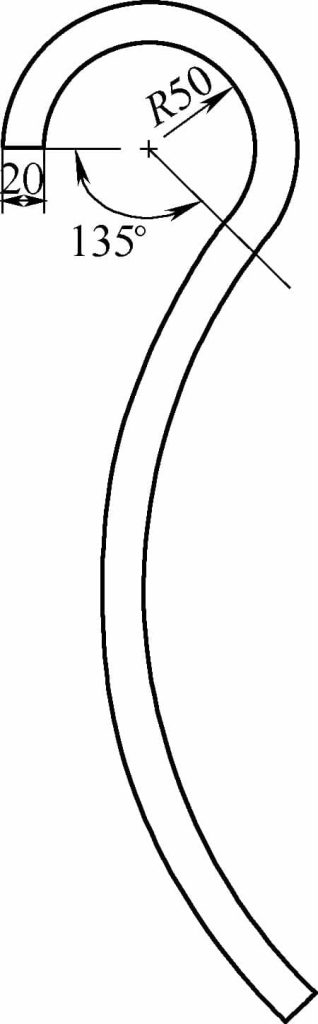

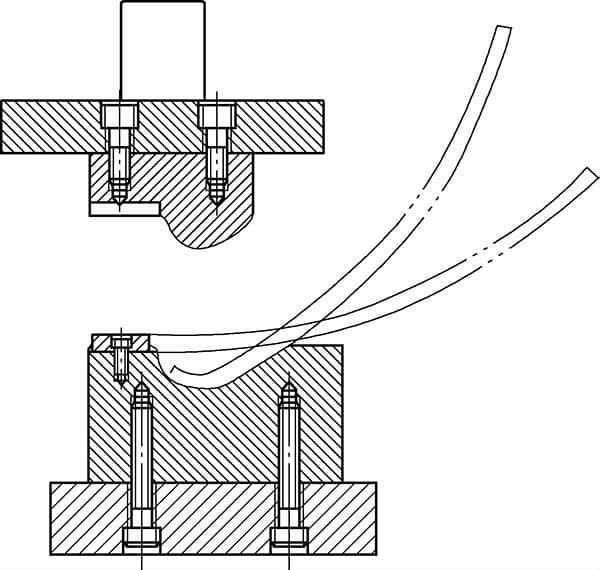

第 2 の方法を除く上記の選択方法は、t/B 比≧0.05 に基づいている。図3-73は、左側が黄砂を充填したマンドレルホイールを突出させた状態、右側が砂を充填していない状態での曲げ効果を示している。曲げ条件:角管サイズ30mm×20mm×1mm、曲げ方向幅20mm、曲げ後の管中心線半径60mm、黄砂の含水率約1.5%。

長方形管曲げモデルのコア内突出高さの計算

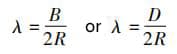

コアホイールの突き出し高さの計算式

矩形管は通常、流体の導管としては使用されず、建築付属品の支持構造に採用されるのが一般的である。一般に、外径と2つの側面の滑らかな外観のみが要求され、内面の変形は重視されません。このアプローチにより、目に見える表面にしわが寄るのを防ぐ対策が可能になる。

正方形および長方形の管の曲げモデルにおいて、突出したコアホイールを使用することは、側壁のしわを防止する有効な手段である。長期にわたる実践とデータの蓄積により、突出部の高さを計算できることが分かってきました。その核となる考え方は、管の正中線内部の圧縮変形量を芯金の突出高さに変換することである。

計算方法は以下の通り:

正中線内部の圧縮変形係数に正中線内部の変形幅を乗じたものから、自然条件下での材料のクリープ能力(自然条件とは、正圧・負圧のない室温を指す)と比較値(比較値とは、無圧端条件下での材料の厚みと変形径の比、すなわち材料固有のクリープ能力を指す)を差し引いたもの。

その結果、2倍された値は、チューブの圧縮された端が直線から曲線に移行する際に増加する長さを表す。

チューブにしわのない曲がりの平衡条件は次の通りである:

式の中で、

- L - 圧縮変形(mm);

- R - 曲げ半径(mm);

- t - チューブの肉厚(mm);

- B - チューブの曲げ方向の幅(mm)。

計算値がゼロを超える場合は、マンドレルの突出量を設定する必要がある。

この時点で、計算結果をマンドレル・ホイールの作業線長さに加え、直線部分を円弧に変えることができる。円弧が大きすぎて管の両側壁の成形に影響する場合は、各側壁から(2-4)tずつ切り欠くことでよい効果が得られる(図3-74c参照)。

計算により、材料クリープの値(2t/B×0.03)は実際にはかなり小さいことがわかります。厚みが比較的薄い場合は、計算結果を適当に四捨五入すればよい。

マンドレルホイール突出スタイル

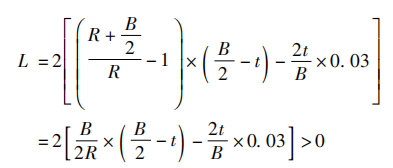

マンドレル・ホイール突出部の断面形状は、台形(図3-74a参照)、円弧状(図3-74b、c参照)、または半円形(図3-74d参照)とすることができる。これら3つの形状は、それぞれ曲率の小さいものから大きいものまで、曲げ加工に適しています。

試作段階では、既存の平底コア・ホイールを利用し、適切な高さのスチール・ストリップまたは適切な直径の丸棒を貼り付けて、試作成形を行うことができる。データ収集後、コア・ホイールを修正することで、効率を大幅に向上させることができる。この計算方法は、外面が外観面として機能する矩形管に適している。

丸管や六角管の曲げ加工にも応用できる。 ロールフォーミング 図3-75に示すように、正方形チューブの場合も同様に意味があり、効果的である。

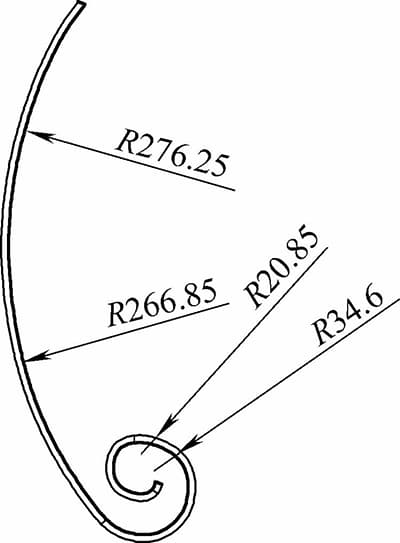

例えば、外形寸法20mm×30mm、肉厚1mmの角管を、20mmの幅に沿って半径R=50mmに曲げた場合を考える。加工後の半製品を図3-76に示す。コア・ホイールの突出高さを計算しなさい。

とする:R = 50mm、B = 20mm、t = 1mm。

この値を式に代入すると、次のようになる。

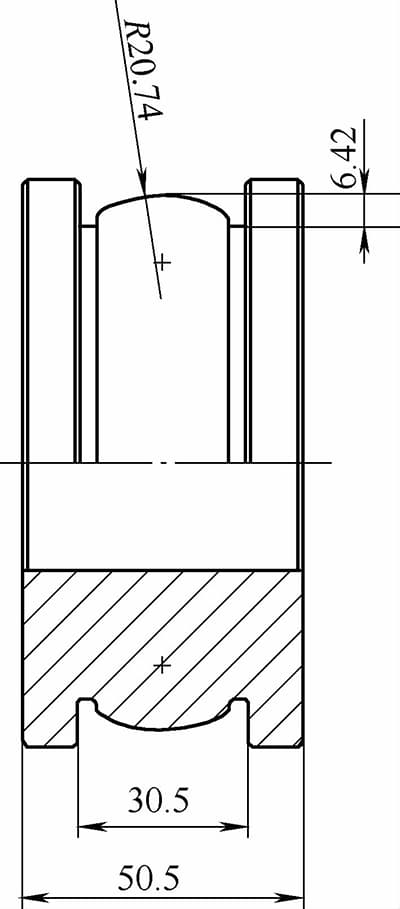

2×(0.2×9-0.006)mm=3.588mm、コード高さは図3-77に示すように6.42mmである。

管の相対曲げ半径が小さすぎる場合(B/R ≤ 5)、中心線の内側に余分な材料が多すぎて、単一の曲線では対応できない。このような場合、図3-78に示すように、マンドレルホイールの加工にダブルリブ法とも呼ばれるデュアルカーブ法が採用される。

図3-79に示す成形条件は次のとおりである。アルミニウム合金管からなる中央リブの材料厚さは1.2mm、幅は50mm、曲げ方向Bは25mmであり、マンドレルホイールの加工直径は100mmである。管内には含水率約1.5%の砂が充填されている。

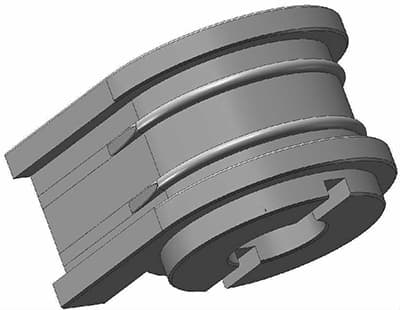

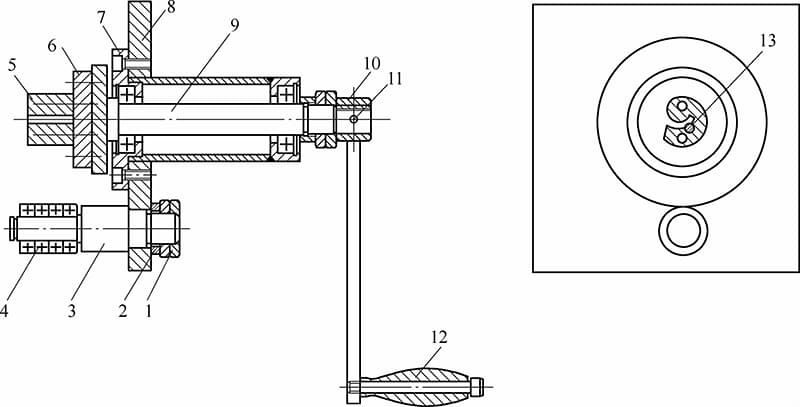

360度回転を超える曲がり。

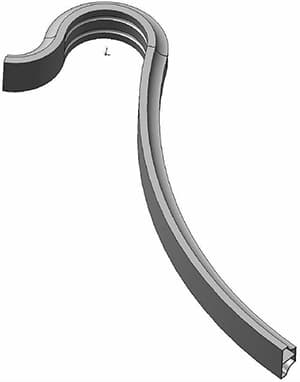

図3-80の画像は、40×8×0.8 の冷間圧延中空断面管で作られた焚き火台の脚の一種である。この部品は、成形型が回転運動するため、曲げ型に分類される。図3-81に示すように、最初の曲げ工程の後、材料は手動転造型のカム式固定具13によってマンドレル5の間隙内に固定され、図3-82に示すように、ハンドル12を回転させることによってワークピースが成形される。

この金型の利点は、成形角度が360度を超えられることだ。

曲げ加工大Rロール曲げ(3本ロールベンダー)→1次曲げ(機械プレス)→ローリング(手動)。

1-ナット 2-ワッシャ 3-シャフト 4-ベアリング 5-ダイコア 6-ダイコアベース 7-ベアリングスリーブ 8-コラムスタンド 9-メインスピンドル 10-フォースアームスリーブ 11-ダウエルピン 12-ハンドル 13-カムクランプ