I.パイプ壁の穿孔

大量生産において、パイプ部品の穴あけ加工は、穴あけ加工やフライス加工ではなく、打ち抜き加工で行われ、生産効率が高く、部品表面が美しく、製品によっては特殊なニーズにも対応できるという利点がある。同時に、パイプの打ち抜き加工は特別な設備を必要とせず、一般的なプレス機で打ち抜くことができ、金型の構造も簡単であるため、従来の生産工程に組み込むことができる。

パイプの打ち抜きは、シートの打ち抜きとは異なります。シートは平らなブランクであるため、プレス時にオス型とメス型がシートに力を加え、材料が分離するため、打ち抜き工程は簡単に完了する。しかし、パイプは中空の円筒形ブランクであり、スタンピングの際、オス型は平らな面ではなく、パイプ壁の曲面に接触するため、金型を設計する際には特別な技術的措置と構造形式を採用する必要がある。

管壁打ち抜き金型は、その構造的特徴により、雌型打ち抜きあり、雌型打ち抜きなし、ゴム型打ち抜きの3種類に分けられる。

1.メス型抜き型付き

管壁にメス型打ち抜きがある場合、金型動作中のオス型の移動方向とプレススライダーの移動方向の関係により、縦型打ち抜きと横型打ち抜きに分けられる。

上下打ち抜きとは、オス型の移動方向とプレススライダーの移動方向が同じであること。プレススライダーと一緒に上下する上型にオス金型を取り付け、下型のカンチレバーブラケットにメス金型を取り付けることで、オス金型が下方に移動したときに打ち抜きが可能になります。このタイプの金型は、雌型がカンチレバーに取り付けられているため、カンチレバー打ち抜き金型と呼ばれることが多い。

水平打ち抜きでは、オス型の移動方向はプレススライダーの移動方向と垂直です。オス型とメス型の両方を下型に取り付け、上型に取り付けた斜めのくさびでオス型を下型に取り付けたスライダーを押して水平方向に移動させ、管壁を打ち抜く目的を達成する(同時に複数の穴を開けることができる)。

このタイプの金型は、斜めのくさび機構でオス型を水平移動させるので、斜めのくさび型打ち抜き金型と呼ぶことができます。以下に代表的な金型構造をいくつか紹介する。

(1) 片持ちパンチ金型

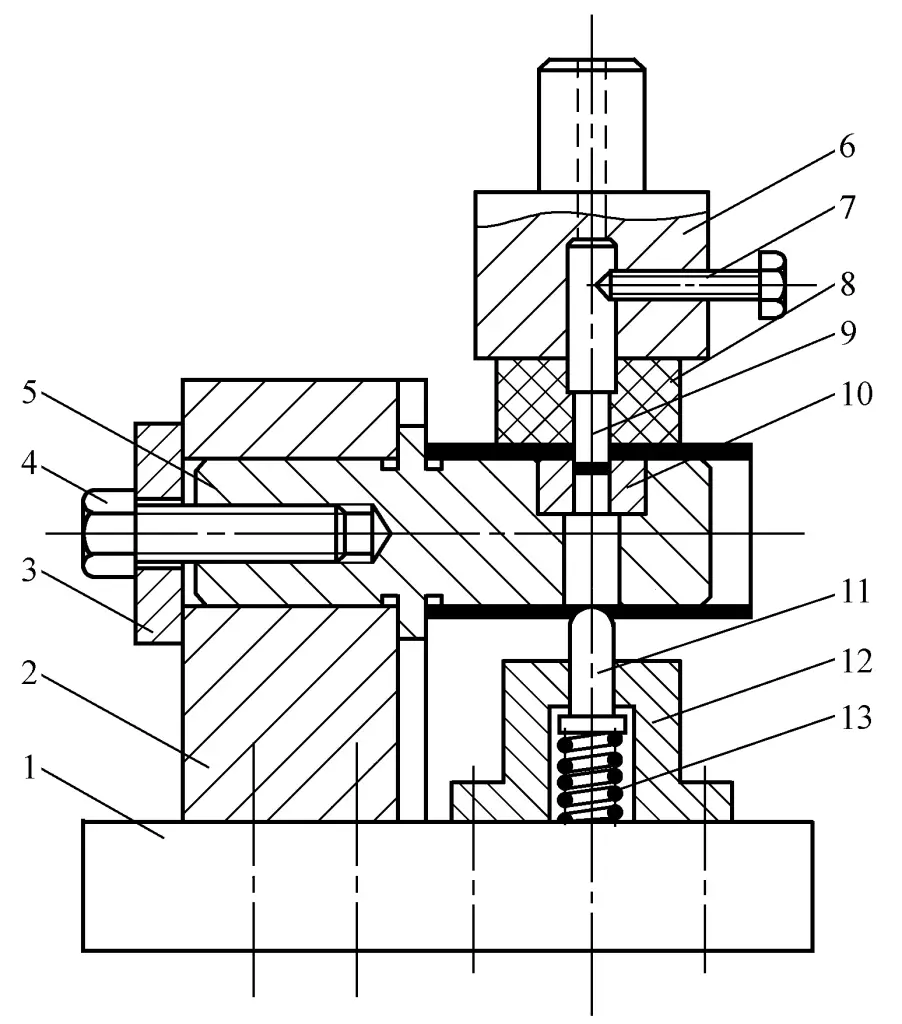

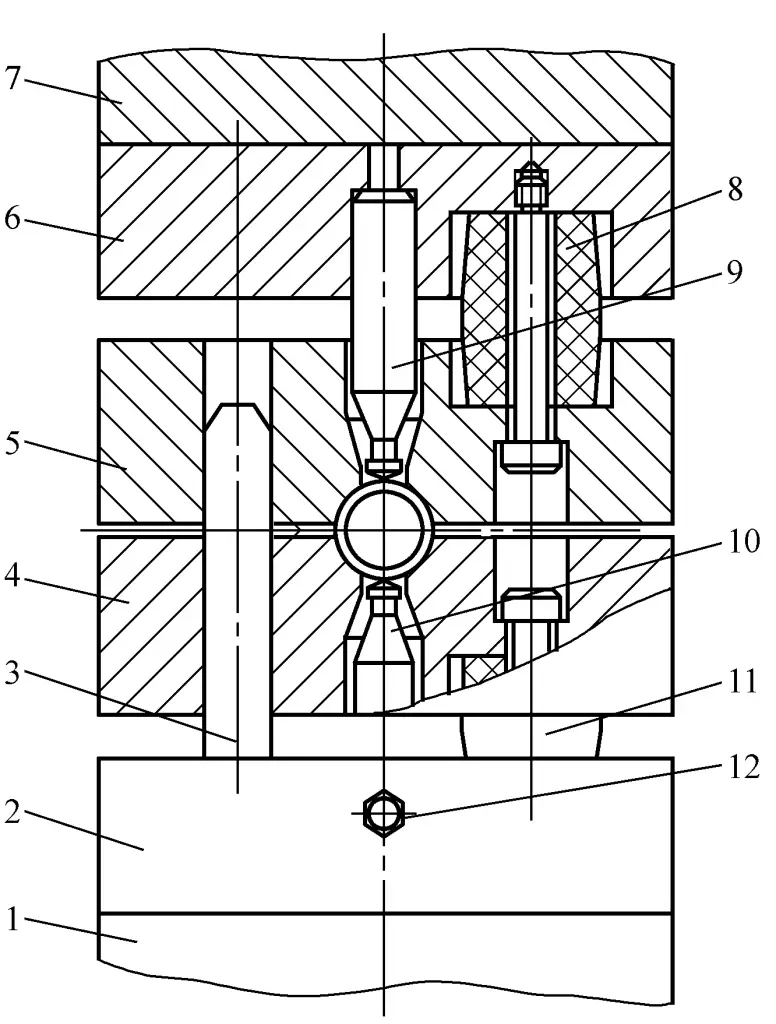

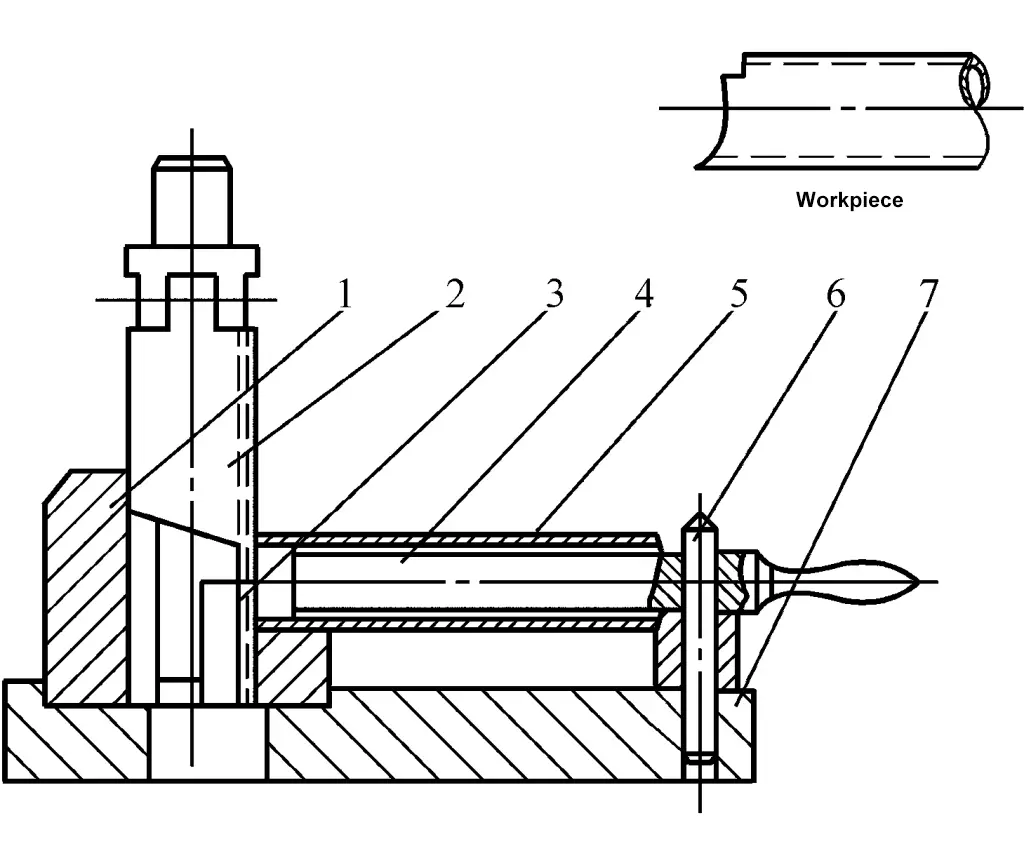

図2-2-87は、片持ち式シングルパンチ抜き型の構造を示している。ダイ10はダイホルダー5に圧入され、ダイホルダー5はホルダー2に取り付けられ、ねじで固定されている。管壁面の2つの穴は2ストロークで打ち抜かれる。

1-下ダイプレート

2ホルダー

3-圧力板

4,7-ネジ

5-ダイホルダー

6-ダイハンドル

8-ラバー

9パンチダイス

10-凹型

11-位置決めピン

12-スプリングシート

13-春

第一の穴を開けた後、チューブブランクを180°回転させ、位置決めピン11を開けた穴に挿入した後、第二の穴を開ける。この金型の構造は簡単で、小ロットまたはバッチ生産に適している。しかし、欠点は、カンチレバー・ブラケットが応力条件に乏しいことである。 パンチ力 またはフォースアームが大きいと、発生する曲げモーメントも大きくなるので、強度検証を行う必要がある。

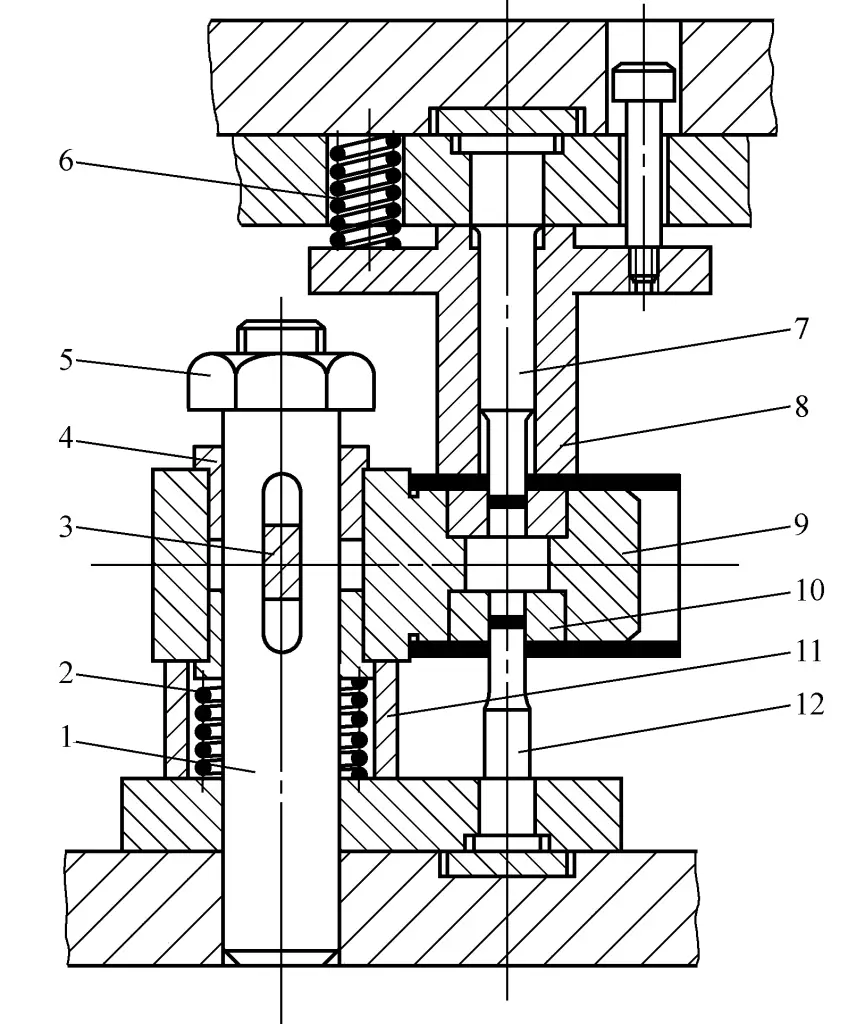

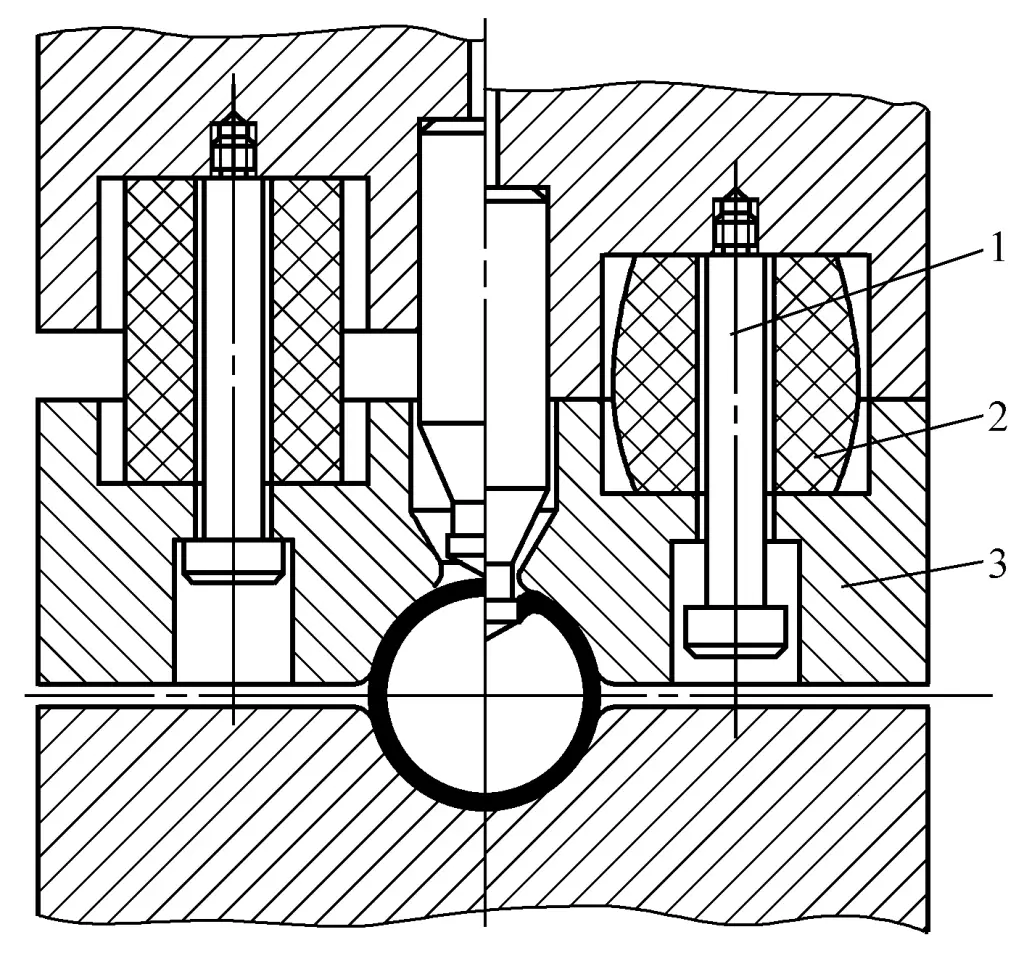

図2-2-88はカンチレバー型カウンターパンチ穴金型の構造図である。二つの凸型7、12はそれぞれ上型と下型に取り付けられ、凹型10は凹型ブラケット9に圧入されている。ブラケットはガイドポスト1に案内されて上下に移動でき、スライドキー3はブラケットに取り付けられ、ガイドポストの溝に沿ってスライドし、ブラケットがガイドポストに対して回転しないようになっている。

1-ガイドポスト

2、6スプリング

3-スライドキー

4ライナー

5-ナッツ

8-放電プレート

9-ダイホルダー

10-凹型

11-リミッター

この金型は、1回のプレスストロークで管壁に対向する2つの穴を開けることができます。この金型は同時打ち抜き工程を採用し、ホルダーの力が均衡しているため、片持ち片打ち抜き時の大きな曲げモーメントによる強度不足の問題を回避することができます。

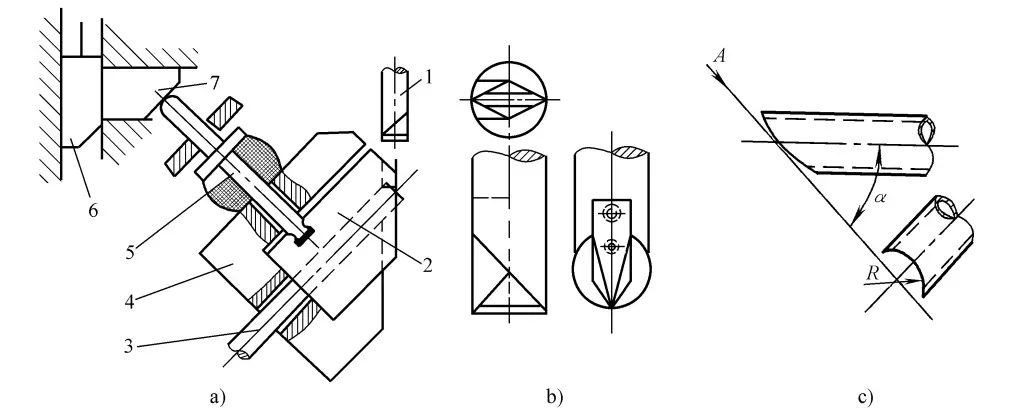

(2) 斜めウェッジパンチ金型

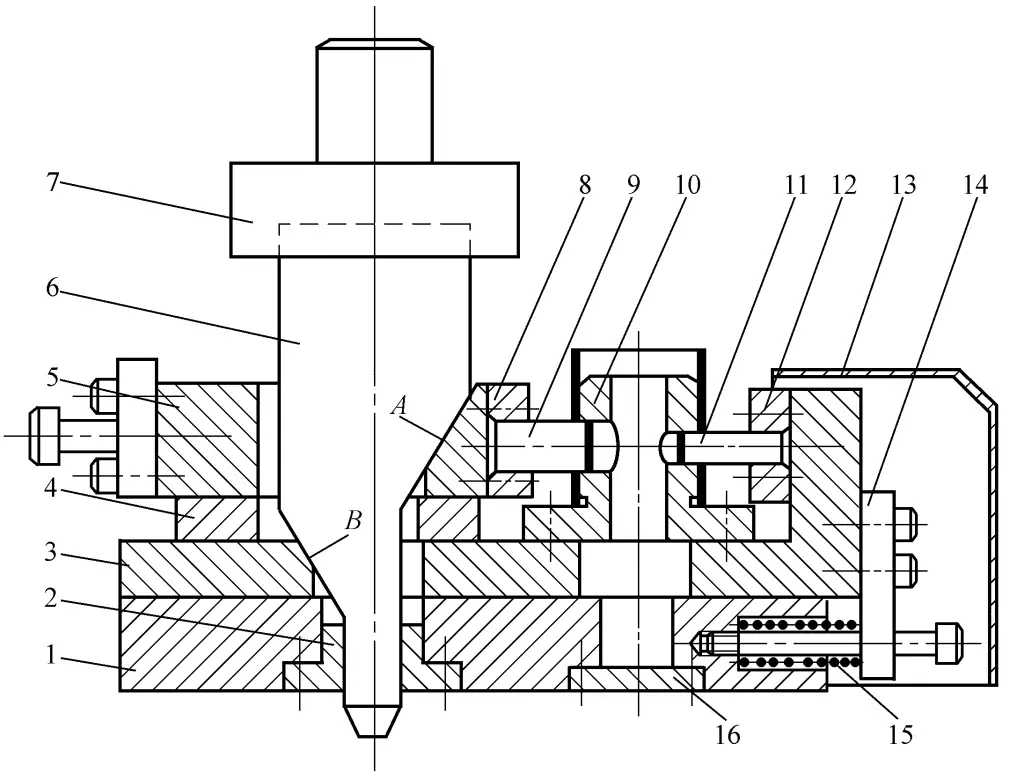

図2-2-89は、片斜楔打抜き型の構造を示す。その作動原理は、斜めウェッジ6が下方に移動すると、傾斜面Aによって上部スライダー5を右方に、傾斜面Bによって下部スライダー3を左方に移動させ、左右のパンチ9、11が同時にダイ10に入り、管壁に2つの穴を開ける。斜めのくさびが上方に移動すると、上下のスライダはばね15によってリセットされる(上スライダ用のリセットばねは図示せず)。その後、抜き屑は屑穴から排出される。

1-下ダイプレート

2-ガイドスリーブ

3-下部スライダー

4-サポートプレート

5-アッパースライダー

6傾斜ウェッジ

7-ダイハンドル

8、12-パンチ固定プレート

9-左パンチ

10-凹型

11-右凸型

13-保護カバー

14-バッフル

15-春

16-カバープレート

図2-2-90に二重斜めくさび抜き金型の構造を示す。金型は2つの斜めくさび6を使用し、金型構造は左右対称である。一回のプレスストロークで、管の左右の側壁に同時に穴を開けることができる。斜めクサビが上方に移動すると、左右のスライダー3は斜めクサビと補助バネ5、15によってリセットされる。その後、打ち抜き屑はプレス機のワークテーブルの穴から落下する。

1-下ダイプレート

2-ガイドプレート

3スライダー

4-凸型固定プレート

5、12、15-春

6傾斜ウェッジ

7-固定プレート

8スペーサープレート

9-アッパー・テンプレート

10モールドハンドル

11-イジェクタースクリュー

13-プレス・プレート

14パンチ

16-ダイ

カンチレバーパンチ金型に比べ、傾斜ウェッジパンチ金型には次のような特徴がある:

1)左右の凸ダイスが同時に凹ダイスに入ることで、凹ダイスが安定して働き、凹ダイスの強度がより保証される。

2) 傾斜ウェッジは、プレススライダーの垂直方向の動きを凸金型の水平方向の動きに変換するため、凸金型と凹金型の位置合わせはプレススライダーのガイド精度に影響されません。

3)欠点は、金型の平面サイズが大きくなり、傾斜クサビとスライダーの製造精度、凸型と凹型の組立精度(アライメントを確保するため)が要求されることである。

2.凹型のない抜き型

凹型なしで管壁を打ち抜くこと、すなわち、管内で凹型を支持することなく、凸型のみで管壁を打ち抜くこと。当然のことながら、中空状態での打ち抜き加工では、凸ダイスが管壁に加える圧力が管壁の耐えられる能力を超えると、管は扁平化し、打ち抜き加工は不可能となる。凹型を用いずに管に打抜き加工を施すには、管の耐圧力(剛性)を最大にすることが第一条件となる。

したがって、この要件を満たし、打ち抜き工程を確実に進めるためには、工程と金型構造の両方で特別な対策を講じる必要がある。

(1) プロセス特性

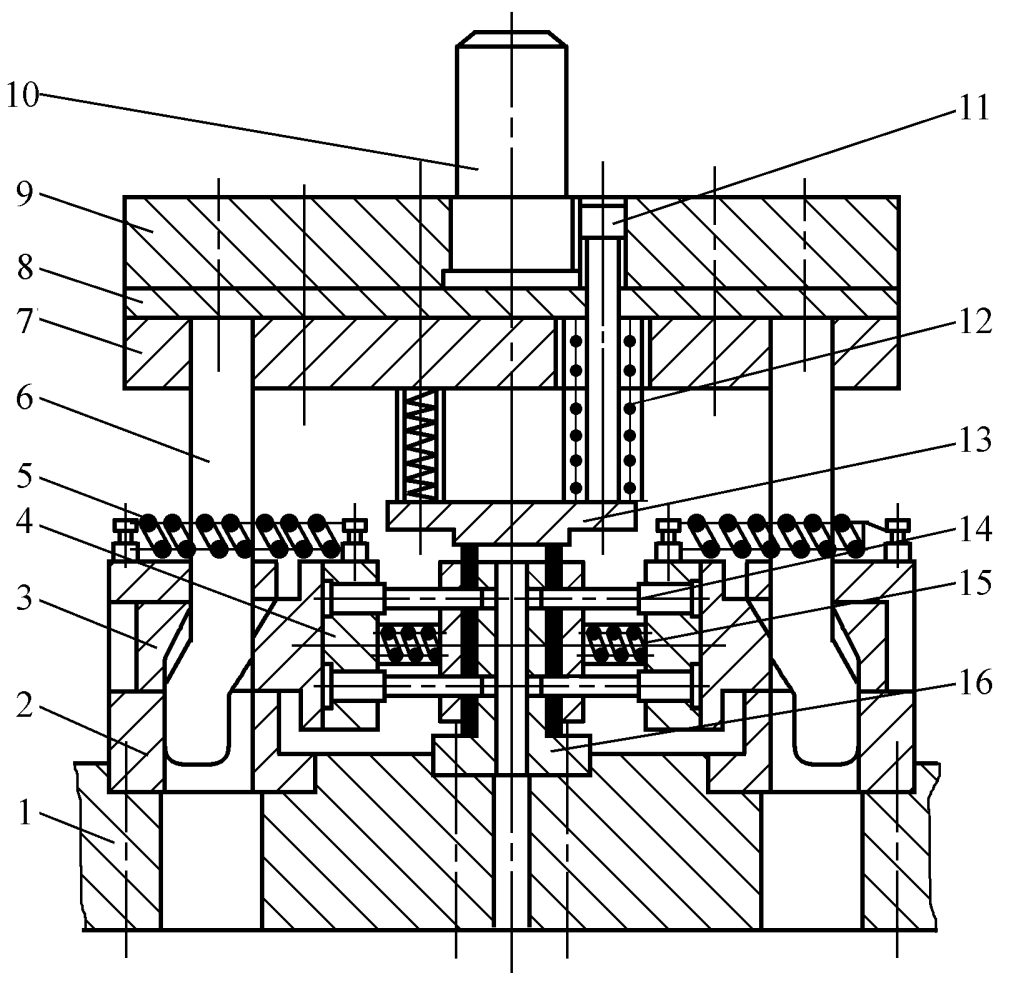

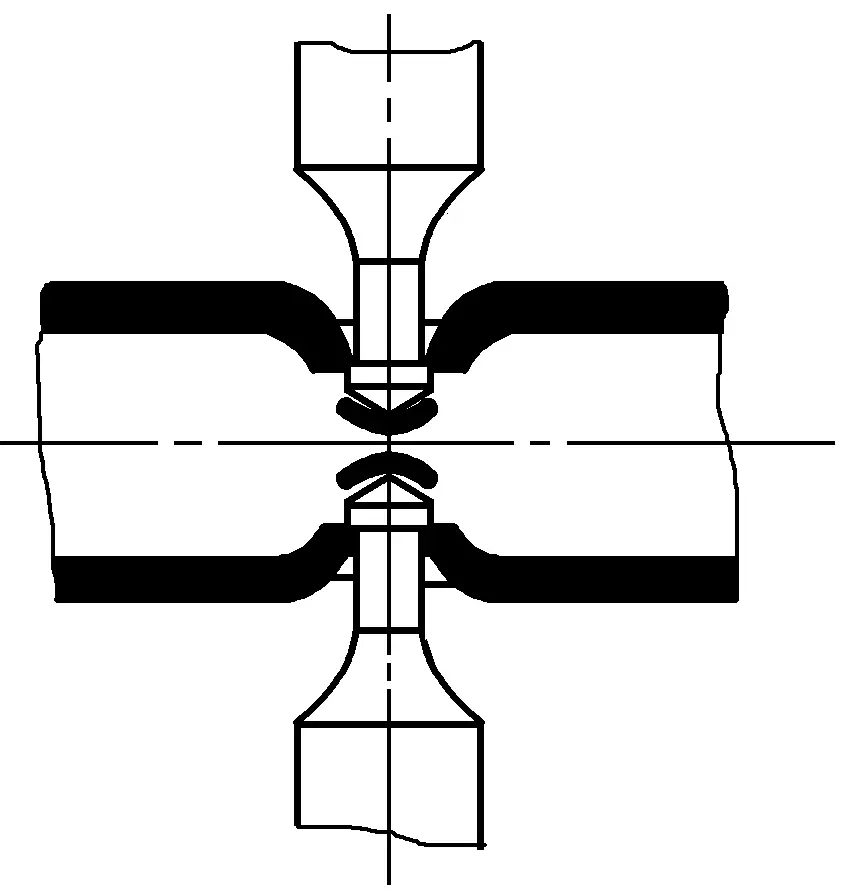

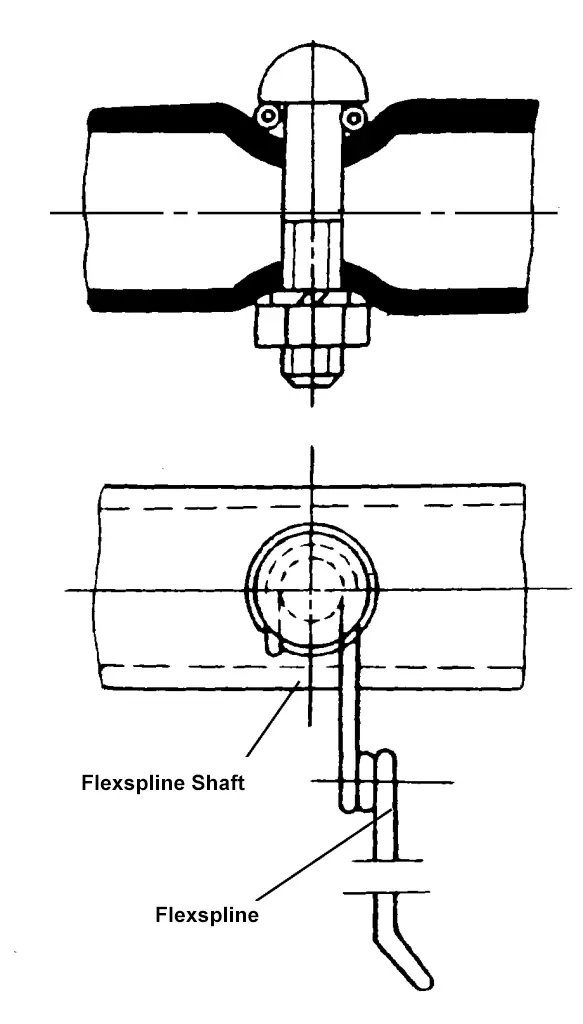

図2-2-91は、管2穴打ち抜きダイスの簡略図であり、上下対称に配置され、凹ダイスを使用しない管打ち抜き用の代表的な構造の一つである。金型が作動を開始すると、上下の凸ダイス9、10が管壁に当接する前に、まず上下の可動押え板5、4が管を押え、その後上下の凸ダイスが順次管壁に打ち込む。

1-下ダイホルダー

2-下パンチ固定プレート

3-ガイドポスト

4-下部可動式プレッシャープレート

5-上部可動式プレッシャープレート

6-上パンチ固定プレート

7-上ダイホルダー

8,11-ポリウレタンゴム

9アッパーパンチ

10-下パンチ

12-トップ・スレッド

作業が終わると、プレススライダーが戻り、可動プレスプレートがパイプを降ろす。 フィッティングつのパンチング工程を完了する。

図 2-2-92 に打ち抜き工程を示す。打ち抜き前と打ち抜き中は、管材は常に圧縮状態にあるため、管材の剛性が大幅に向上し、打ち抜き加工中の不安定な変形(剛性不足による扁平化)を防ぐことができます。

そのため、チューブ打ち抜き工程では、チューブ壁の穴部分がパンチによって徐々にチューブ壁の内側に押し込まれ、材料が弾性的に曲がって塑性変形し、最終的に破断分離が生じる。

金型を使用する打ち抜き加工に比べ、金型を使用しないチューブ打ち抜き加工には次のような特徴があることがわかる:

1) ダイスを使用せずにチューブ打ち抜きを行う場合、打ち抜き開始前に、打ち抜き工程全体が完了するまで、打ち抜き領域外のチューブ材をすべて圧縮しておくことが第一条件となる。そうしないと、管材がパンチの圧力で変形してしまい、打ち抜き加工が不可能になってしまう。そのため、金型にプレス装置を設置し、十分な圧縮力を与える必要がある。

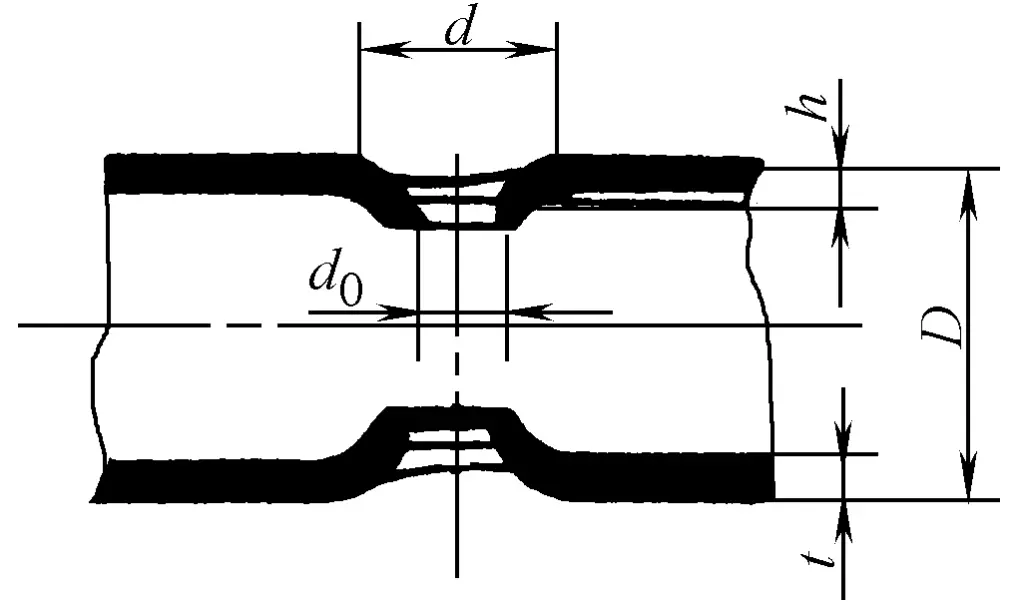

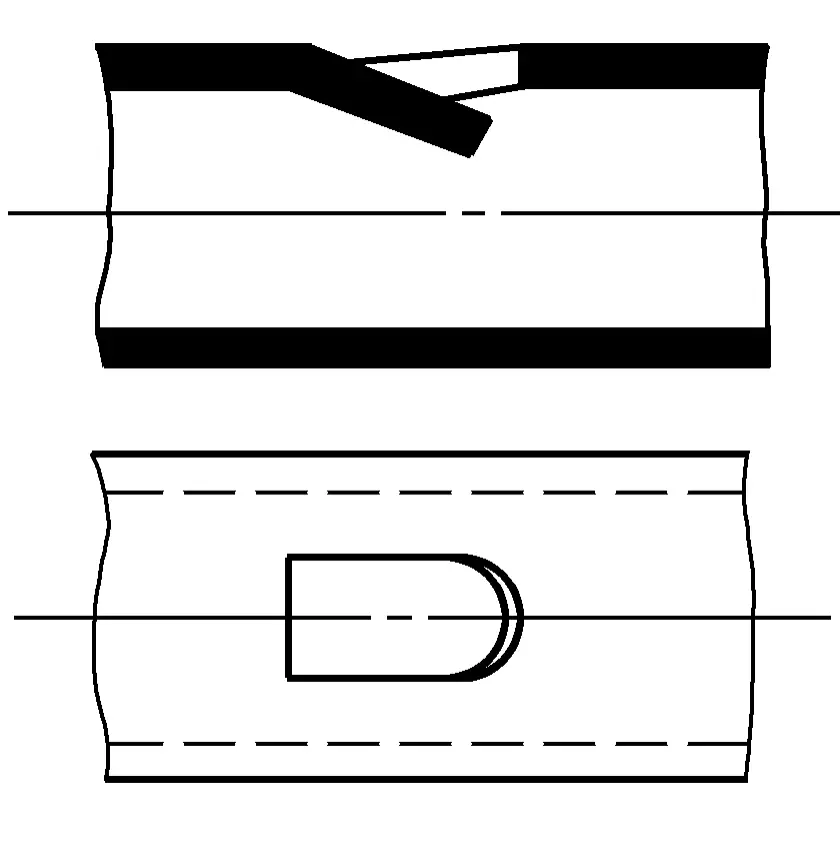

2) 金型を使用しないチューブ打ち抜きでは、金型の支持がないため、材料の弾性変形過程が長くなり、曲げ変形が大きくなるため、打ち抜き穴の周囲に「へこみ」が形成される(図2-2-93参照)。へこみ」の大きさは、管材の大きさ、管材の種類、打ち抜き寸法、金型の構造、圧縮力などによって異なる。従って、金型を使用しないチューブ打ち抜き加工は、打ち抜き部の周囲に "へこみ "ができるチューブ部品にのみ適しています。

表2-2-42は、外径φ30mmの鋼管に、同じ圧縮力をかけながら、材質、肉厚、打ち抜き径を変えて形成された「へこみ」の大きさを示したものです。この表が示すように、材料が硬いほど、管壁が厚いほど、そして打ち抜き径が小さいほど、"へこみ "の大きさは小さくなり、逆に "へこみ "の大きさは大きくなります。

表 2-2-42 パイプ打ち抜き時の「ピット」寸法(単位:mm)

| 鋼管外径×肉厚 Dxt | 素材 | パンチング径 do | 「ピットの直径 d | 「ピットの深さ h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) パイプ材料の打ち抜き工程では、材料が常にポンチに密着しているため、ポンチの加熱と摩耗が通常の打ち抜きよりも激しい。そのため、金型を設計する際には、ポンチの構造、材料、熱処理条件を合理的に決定する必要がある。

(2) 金型構造の特徴

一般的な抜き型に比べ、抜き型を使用しないパイプ材は、抜き型の構造と押し出し・取り出し装置にのみ特別な要求がある。

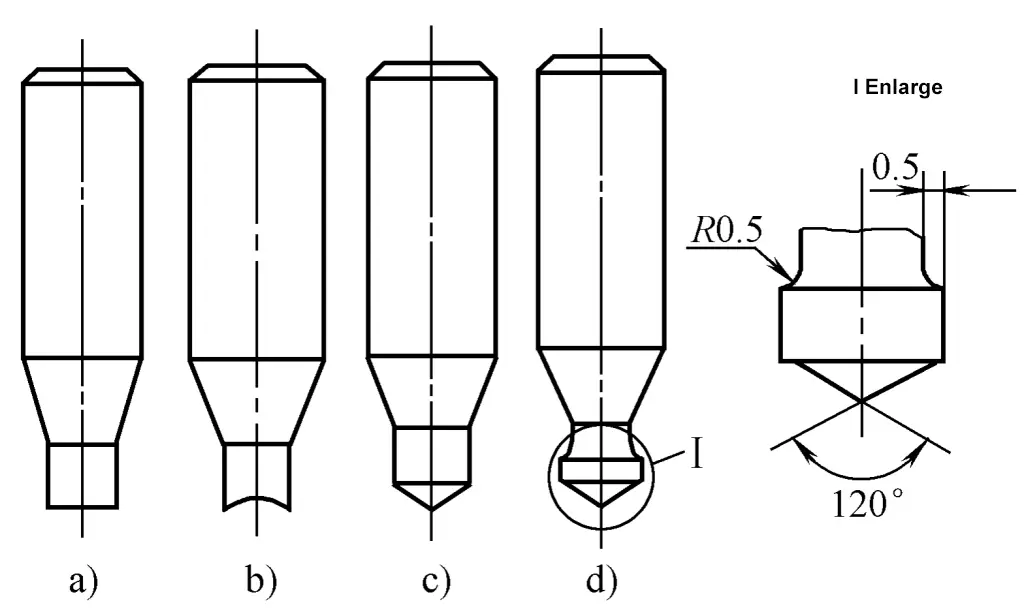

1) パンチ構造フォーム。

パイプの打ち抜き加工では、パンチの発熱や摩耗が激しく、部品の取り出しが困難なため、パンチの設計はパイプ材料との接触面積を最小限にする必要がある。また、丸パイプを打ち抜く場合、ポンチの接触面は平坦ではなく、パイプ壁の円弧面であるため、設計時にポンチに偏心応力がかからないようにしなければ、ポンチが破損する可能性が高い。

図 2-2-94 に、丸管打抜き用のいくつかのパンチ・ダイ構造を示す。生産実績から、図2-2-94dのパンチ金型構造が最も優れている。このパンチ・ダイスはアライメントが良いだけでなく、加工中の管壁との接触面積が小さく、使用効果が良い。しかし、このパンチ・ダイの中央先端は刃先ではないため、パンチ・ダイの作業ストロークが比較的長くなり、特に柔らかい管材を打ち抜く場合には、材料を切り抜くために長いストロークが必要となる。

図2-2-94aおよび図2-2-94bに示すパンチダイスは、製作および研削に便利であるが、アライメントが悪いため切削抵抗が大きく、材料が硬い場合や管壁が厚い場合に破損しやすい。

従って、2-2-94a型と2-2-94b型は軟質材や肉厚2mm以下の鋼管の打ち抜きに適しており、2-2-94c型と2-2-94d型は硬質材や肉厚の鋼管の打ち抜きに適している。パンチ金型は、C12などの耐摩耗工具鋼で作られ、必要な熱処理硬度は56~60HRCです。

2) クランプとアンローディング装置。

打ち抜き前と打ち抜き中に管材をクランプ状態に保つという要求を達成するためには、金型上にクランプ装置を設置しなければならない。図2-2-95は、丸管の打ち抜き用のクランプ装置を示しており、押え板3、ポリウレタンゴム2、アンロードスクリュー1から構成されています。

1-アンローディングスクリュー

2-ポリウレタンゴム

3-プレス・プレート

クランプ装置は2つの機能を持ち、打ち抜き時にチューブをクランプするだけでなく、ストローク後にプレススライダーが戻る際に排出機能としても機能する。弾性要素として一般的なゴムやバネの代わりにポリウレタンゴムを使用すると、良好な効果が得られることが生産実績によって証明されている。

3) 適用範囲。

凹型打ち抜きなしの管壁では、打ち抜かれた穴の周囲に「ピット」が形成されるため、この加工は、打ち抜かれた部分の周囲に「ピット」が許容される管にのみ適している。ほとんどのチューブでは、穴あけ、ボーリング、フライス加工による穴と比較して、打ち抜き時に形成される「ピット」の方が、より良い結果が得られ、より滑らかで美しい表面になります。

図2-2-96に示すように、チューブは、打ち抜き時に形成される「ピット」を利用して、チューブウェルの組立要件を満たす。凹型抜き加工を使用するかどうかは、まずチューブに "ピット "ができるかどうかを理解する必要があることは明らかである。

凹型抜きの管壁は、丸穴、楕円穴、特殊形状の穴の抜きに使用されるほか、切り欠きの抜きに使用することもできる(図2-2-97参照)。機械加工による穴あけに比べ、製造コストが低く、生産効率も高く、使用効果も高いため、特に農業機械、電気製品、軽工業製品のチューブの穴あけに適しており、経済的なメリットが大きい。

ゴム打ち抜き金型

ゴムの変形性と非流動重合性を利用し、弾性凸金型としてチューブブランク内に配置することで、チューブ壁面に任意の形状の穴あけ加工を施すことをゴムダイパンチングと呼ぶ。

打ち抜き用ゴムには、天然ゴム(黒ゴム)とポリウレタンゴム(合成ゴム)がある。前者は単位圧力が低い(一般に40MPa以下)ため、軟質材料の少量生産や薄肉管の打ち抜き加工にしか適さない。

ポリウレタンゴムは天然ゴムとプラスチックの中間に位置するエラストマーで、様々なユニークな物理的・機械的特性を有しています。強度が高く、大きな単位圧力(一般に500MPaまで、少量生産の場合は1000MPaまで)に耐えるだけでなく、硬度の幅が広く、耐摩耗性、耐油性、耐老化性、耐引裂性に優れているため、寿命が長く、大量生産にも対応できる。

(1) プロセス特性

弾性オス型としてポリウレタンゴム、剛性メス型として工具鋼を使用し、管壁を穿孔する際に以下のプロセス特性を示す。

1)ゴム打ち抜き金型は、オス型がゴムで、メス型がスチールという半金型構造であるため、金型製作が簡素化され、スチール製オス型とメス型のクリアランスが小さいため、マッチングが難しいという問題が解決される。

2)ポリウレタンゴムは高い単位圧力を発生させることができるため、管壁に開けられる穴の直径または溝の幅は、材料の厚さの1~2倍、またはそれ以下に達することができる。実際、単位圧力が500~700MPaの場合、厚さ1mmのアルミニウム合金チューブの壁に0.5~0.7mmの幅の溝を開けることができる。

旧ソビエト連邦のデータによると、ポリウレタンゴムを使用して打ち抜く場合、典型的なチューブブランクの直径は20~100mmで、打ち抜く穴の直径は4~40mmになる。 金属 およびその合金など、脆い材料を除き、すべてゴムダイで加工できる。

3) 平らな部品の打ち抜きにポリウレタンゴムの金型を使用するのと同様に、チューブの打ち抜き部分の品質は非常に良く、バリもない。しかし、チューブの内側には、ポリウレタンゴムの作用により、非常に小さな半径が形成されます。これは、機械によるドリル加工やフライス加工で形成されるバリに比べて大きな利点であり、内部でのバリ取りの困難さを解消します。

4) 打ち抜き工程では、まずポリウレタンゴムがチューブの直径を補正し、次に剛性の高いメス型のエッジに従って打ち抜くため、打ち抜かれた穴の寸法精度が高い。打ち抜かれた穴の寸法精度は一般的にIT9~IT11に達し、より薄い材料で大きな穴の場合、IT6~IT7に達することができる。

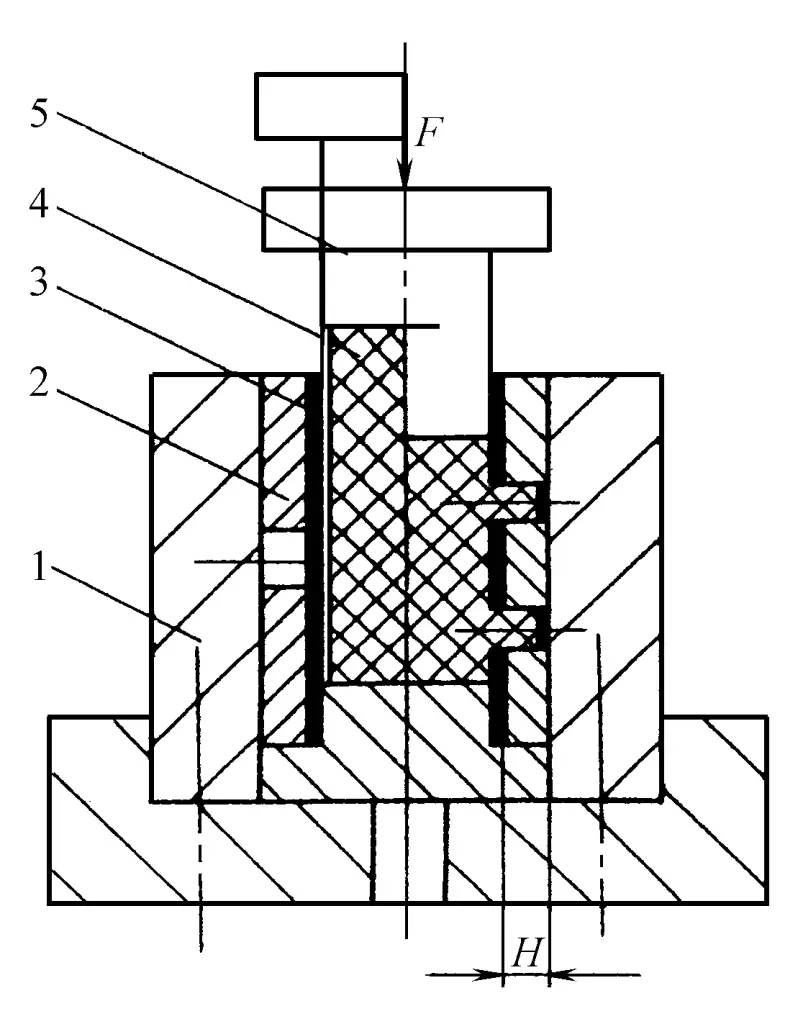

(2) 金型設計のポイント

ゴム打ち抜きダイスの構造は図2-2-98に示すように、主に一体型のメス型スリーブ1、メス型ダイス2、ポリウレタンゴムロッド4、プレスヘッド5から構成される。作業中、まずチューブブランク3をメス型に入れ、次にポリウレタンゴムロッドをプレスヘッド(ポリウレタン接着剤で接着)とともにチューブブランクに挿入する。

1-ダイスリーブ

2-ダイ(分割構造)

3チューブブランク

4-ポリウレタン・ラバー・ロッド

5-プレスヘッド

プレススライドが下方に移動すると、プレスヘッドが押し下げられ、ゴムロッドが軸方向に圧縮変形を起こし、チューブブランクの内部空洞に充填され、最初にチューブ径が修正されます。プレス・ヘッドが押し下げを続けると、チューブ・ブランク内の密閉されたゴム・ユニット内の圧力が急上昇し、ダイのエッジ付近の材料がマイクロ・クラックを発生させ、最終的に分離して、すべての打ち抜き工程が完了します。

打ち抜き金型(図2-2-98参照)の肉厚H値は、打ち抜き加工がスムーズにできるかどうかに影響するだけでなく、打ち抜き部の品質、打ち抜き力の大きさ、ゴム棒の寿命にも影響するため、合理的に決定する必要があります。生産経験に基づいて、肉厚H値は以下の式で決定することができます。

H = 2.5(1 + A 10 )√t

どこ

- A 10 - チューブブランク材(%)の相対伸長率;

- ブランクの肉厚(mm)。

金型は一般的にT8A、T10Aなどの普通工具鋼を使用し、焼入れ、焼戻し後の硬度は56~60HRCである。金型の肉厚が薄い場合や、抜き形状が複雑な場合は、Cr12、Cr12MoVなどの焼入れ後の変形が小さい合金工具鋼を使用するのがよい。

ポリウレタンゴムの硬度の選択は妥当でなければならない。打ち抜き加工を実現するためには、ポリウレタンゴムが軸方向に圧縮された後に横方向に変形しやすく、打ち抜き加工に必要な単位圧力を達成できることが必要です。生産経験によると、一般的に70~80Aのショア硬度を選択するのが適切である。

ポリウレタンゴムの直径は、打ち抜き作業終了後にチューブブランクからの取り外しを容易にするため、できるだけ大きくする必要があり、ポリウレタンゴムの変形を抑え、耐用年数を向上させ、プレスのトン数を減らすのに役立ち、一般にチューブブランクの内径より4%~6%小さい。

II.チューブ端のパンチング

切断された管材は、管継手の製造に必要なチューブブランクとなる。管継手の要件によっては、その端部にさまざまな形状の加工が必要になることがある。以前は、このような端部形状の加工にはフライス加工が主流であったが、工具が破損しやすく、効率も悪く、安全性にも問題があった。現在では、生産効率の向上だけでなく、安定した品質と安全性を確保できる打ち抜き加工が広く使われている。

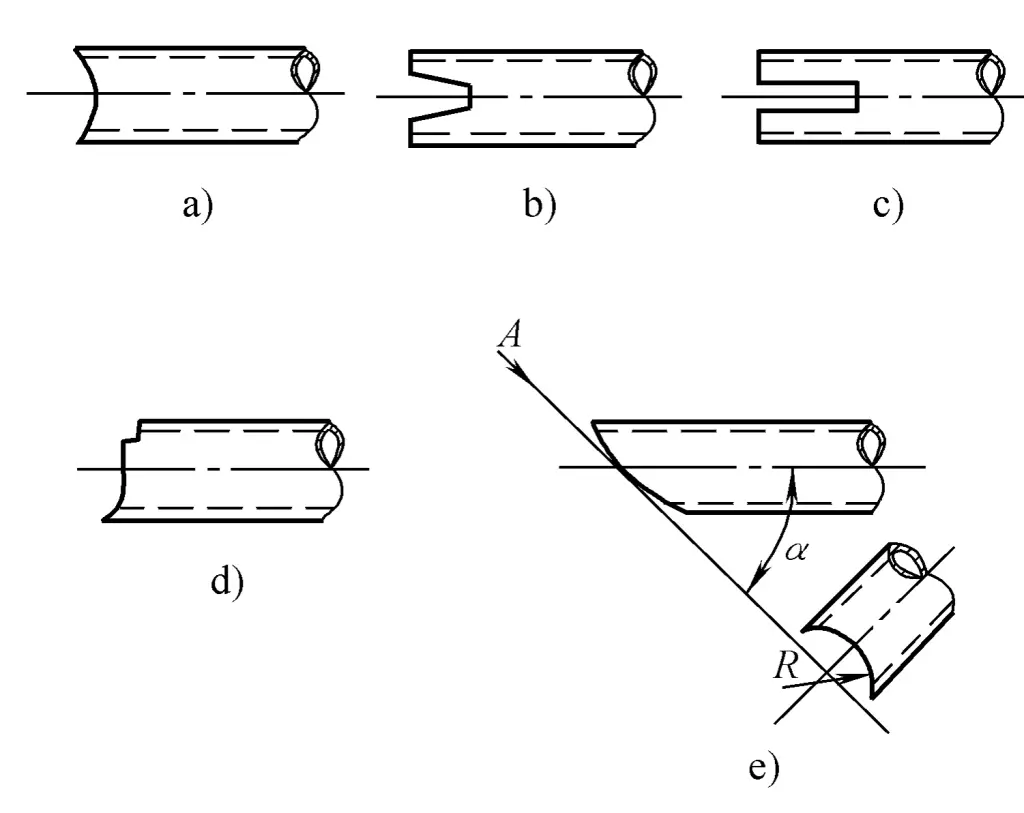

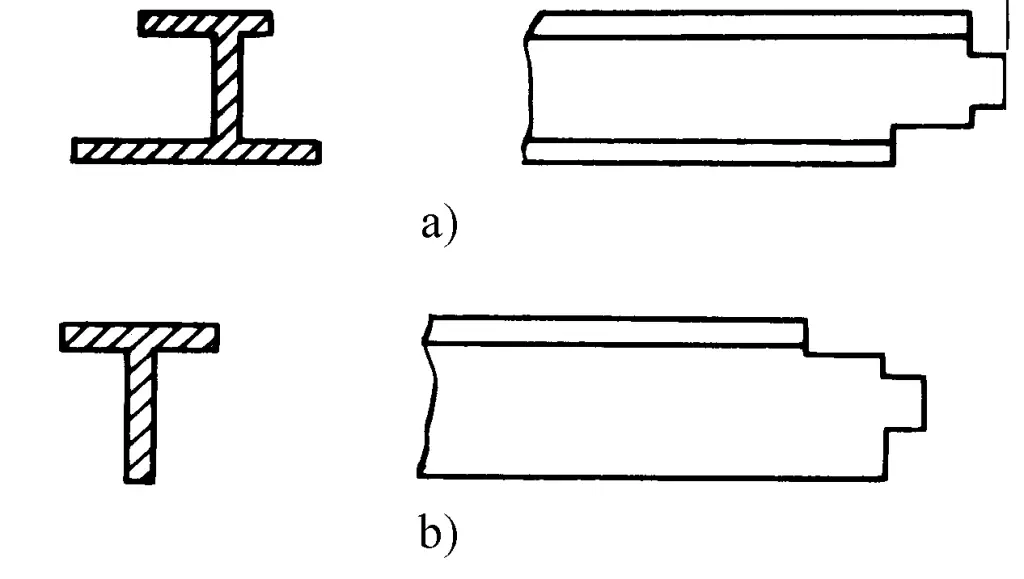

一般的な管端形状を図2-2-99に示しますが、管径は一般にφ10~φ70mm、肉厚は0.5~5mmです。端部形状が異なるため、金型構造は具体的な分析後、柔軟に設計する必要があります。以下に、生産現場で採用されているいくつかの典型的な金型構造を示しますので、設計の際に参考にしてください。

a) エンドアーク

b), c) エンドスロット

d) 港の不規則な形状

e) ポート傾斜アーク

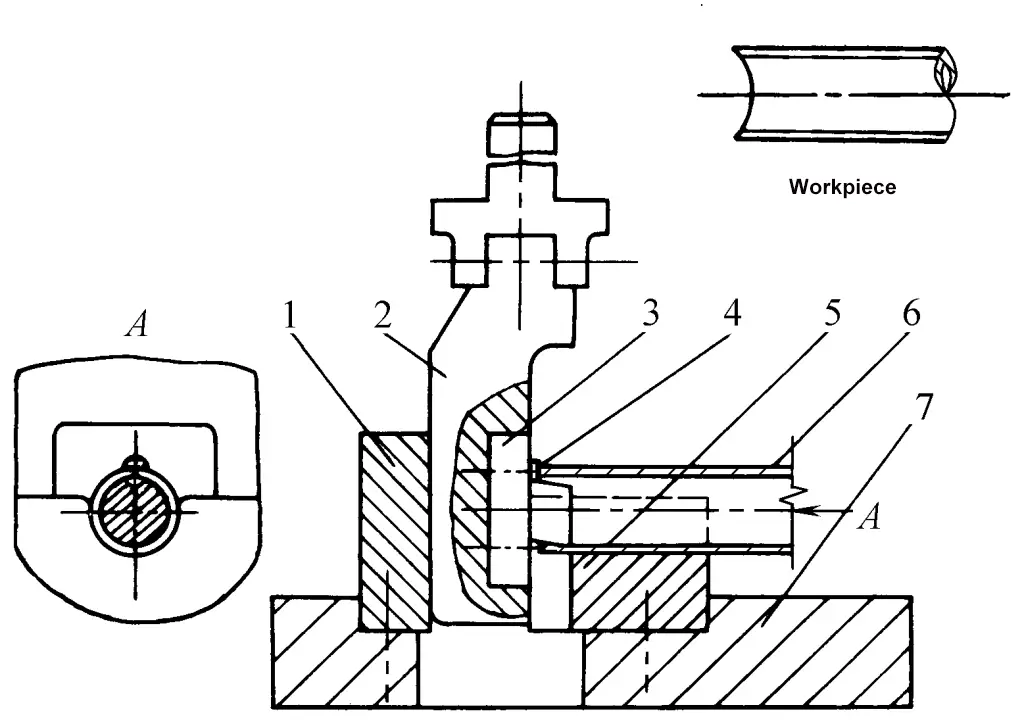

1.ポートアークパンチング

パイプ端部の円弧を打ち抜く金型構造を図2-2-100に示す。ポンチ3は固定板2に取り付けられ、この固定板2は支持板1とダイ5の一端面にガイドされ、ポンチとダイの間の片抜き間隙を確保する。支持プレートとダイは、下側のダイベース7に一緒に取り付けられています。打ち抜きを開始する前に、ポンチをダイの円弧面からパイプ肉厚の1つ分よりわずかに離した位置に調整し、パイプ材料の供給を容易にします。

1-サポートプレート

2-固定プレート

3パンチ

4位置決めネジ

5-ダイ

6ビレット

7-下ダイホルダー

金型の動作中、ポートは2回パンチされます。1回目のパンチでは、ビレット6をパンチの上に置き、位置決めねじ4で位置決めし、円弧の下半分を切断します。2回目の打ち抜きでは、ビレットを180°反転させ、打ち抜かれたパイプ端部の円弧面によって位置決めし、打ち抜き工程全体を完了します。

管端円弧の2回打ち抜きは、2回に分けて行われること、つまり、1回目のパンチ(第1工程)で全ビレットの下半円弧を切り落とし、位置決めねじを調整して2回目のパンチ(第2工程)の位置決めに対応させることであり、1つのビレットに2回連続して打ち抜くだけではないことに注意する必要がある。このような金型構造でパンチングを行う場合、プレスのストロークは小さく、大きすぎないことが望ましい。

ポンチの形状を図 2-2-101 に示すが、その寸法関係は以下の通りである。

- A = D + (10 ~ 15)mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~ 5)mm

どこ

- D-パイプの内径から0.5~1mmを引いたもの;

- d-直径(mm);

- t-パイプの肉厚(mm);

- R-管端円弧半径(mm)(図 2-2-101 参照)。

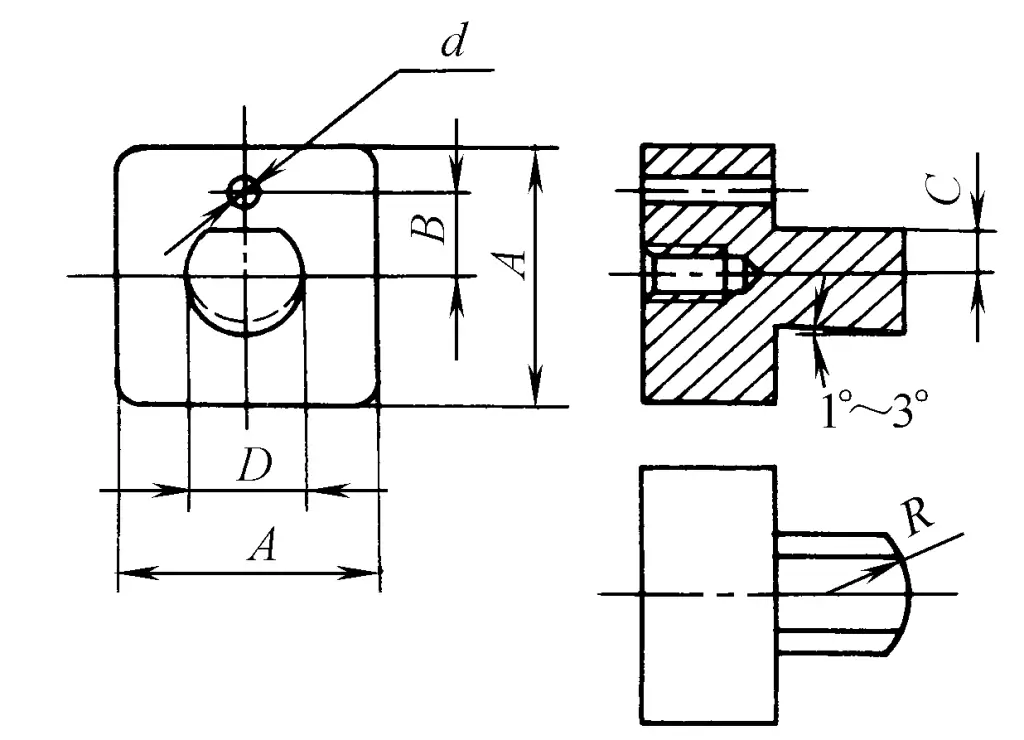

2.ポートスロットパンチング

図2-2-102にパイプ端部のスロットパンチ用金型の構造を示す。コアダイ6は固定プレート3上に固定され、スプリング2とガイドポスト4の助けを借りて下ダイベース1に対して上下に動くことができる。

1-下ダイホルダー

2-スプリング

3-固定プレート

4ガイドポスト

5パンチダイス

6コアダイ

7ビレット

打ち抜き時には、固定板に圧力を加える(一般的にはプレススライダーの下にゴムを詰める)。ビレット7とともにコアダイが下側のダイシートに密着した後、パンチダイ5が打ち抜きを開始する。コアダイのエッジ強度を向上させるため、パンチダイは3°~5°の面取りエッジを使用します。反対側を打ち抜くときは、ビレットを180°回転させ、すでに打ち抜かれた切り欠きを頼りに位置決めを行い、再度打ち抜きを行う。

3.先端の特殊な形状のパンチング

図2-2-103にパイプ端部の特殊形状打ち抜き用金型構造を示す。パンチダイ2は支持板1にガイドされ、コアダイ4の頭部形状は凹ダイ3と一致し、コアダイに嵌合したビレット5を打ち抜くことができる。コアダイはピン6により昇降および回転が可能であり、ビレットの出し入れが容易である。

1-サポートプレート

2パンチダイス

3-ダイ

4コアダイ

5ビレット

6ピン

7-下ダイホルダー

4.ポート傾斜アークパンチング

管端の傾斜円弧を打ち抜く金型構造を図2-2-104に示す。管端の円弧Rは管ブランクの軸線とαの角度をなし、一般に水平プレスで打ち抜かれる。プレススライダには、特殊形状の刃とエッジを有する凸ダイス1が取り付けられ、凹ダイス2は分割タイプで、点Oを中心に回転可能な凹ダイスベースに支持板4(図示せず)で固定されている。

a) 金型構造

b) 凸ダイス構造

c) ワーク

1パンチ

2-凹型ダイス

3チューブブランク

4-サポートプレート

5-プレスロッド

6-縦ウェッジ

7-トランスバース・ウェッジ

チューブブランク3がダイに挿入された後、プレスロッド5でクランプされ、ポンチで押圧することにより打ち抜き加工を行うことができる。プレスロッドは、プレススライダーに連結された横クサビ7と縦クサビ6によって押される。両ウェッジはスロットを持つ別のベースに固定され、ベースはO点を中心とするプレステーブル上で回転し、プレスロッドヘッドの円弧接線を中心にスイングすることもでき、この回転とスイングは、回転可能なダイベースと同様に、様々な異なる管端開先角度αに対応するためのものである。

もちろん、角度αが変われば、管径サイズが変わるのと同じように、対応する金型を別途設計しなければなりません。また、打ち抜き円弧Rが変われば、対応するポンチも別途設計しなければなりません。開先角度αは30°~75°の範囲で打ち抜くことができ、管端が互いに角度をなす複数のRを打ち抜く必要がある場合は、数回のパンチで完了することができます。

上記の金型構造から、管端の打ち抜きに必要な形状が異なるため、異なる金型構造が使用されることがわかる。このため、金型設計者は、管端の形状の違いによる幾何学的特性を具体的に分析・研究し、対応する金型構造を巧みに考案する必要がある。金型構造は、打ち抜かれた管端の形状の機能要件を満たすだけでなく、操作が簡単で、安全で、信頼できるものでなければなりません。

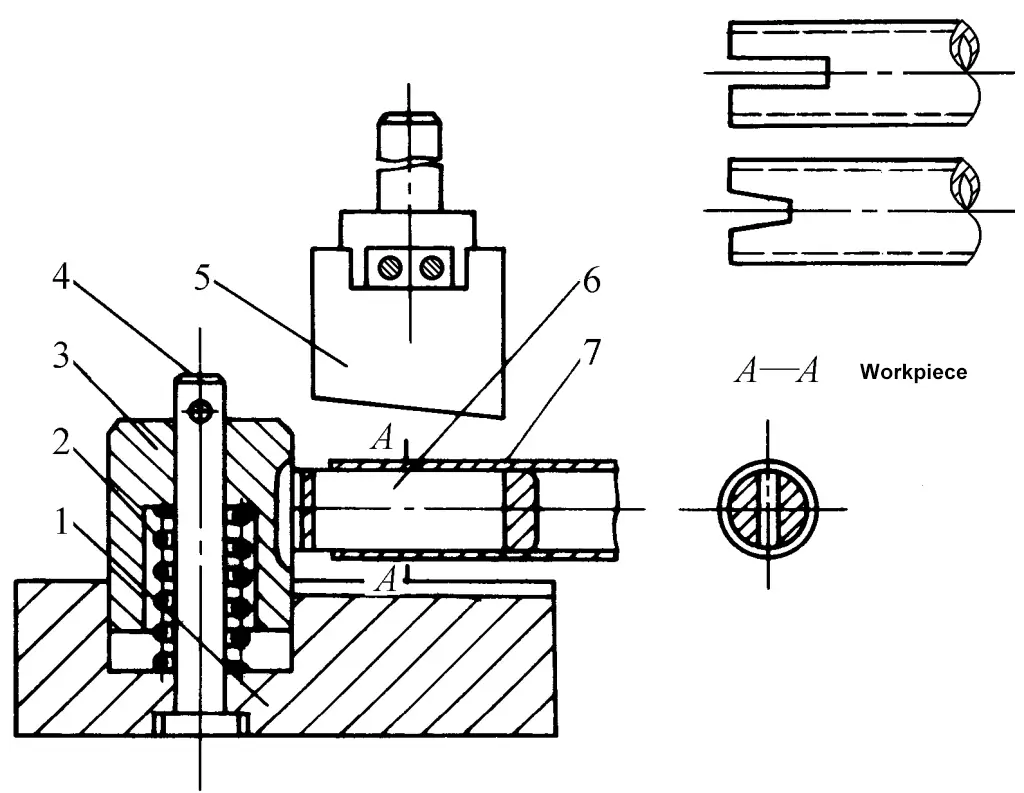

III.プロファイル・エンドのパンチング

プロファイルの用途は広まりつつあり、どのようなプロファイル部品であっても、製造において最初に解決すべき問題は切断工程である。プロファイル部品は、切断後の断面形状によって、直角切断、45°切断、テノン打ち抜きの3種類に大別される。プロファイルの切断については第2部第1章で紹介したので、ここではプロファイルのテノンパンチングについてのみ述べる。

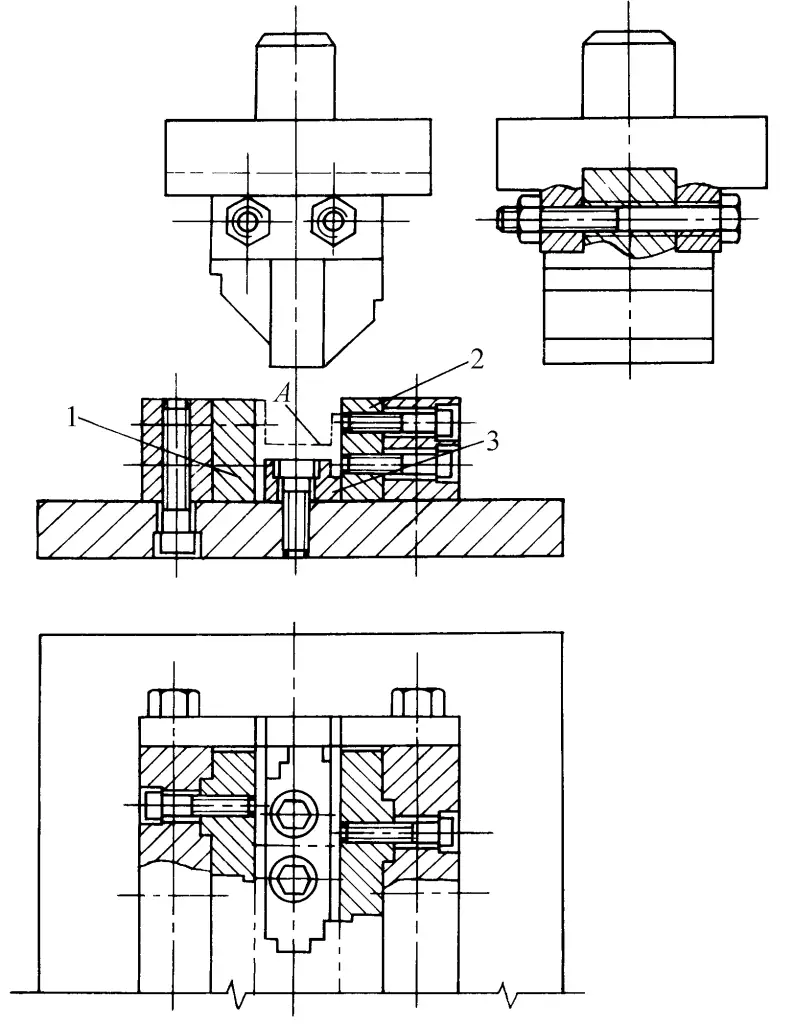

一般的なテノンの断面形状を図2-2-105に示す。図2-2-106にプロファイルテノンパンチ金型を示すが、その主な特徴は、パンチエッジをダブルベベルスタイルにし、パンチが下方に移動するときに水平と垂直の切断作用を維持し、ウェブとサイドを一度に分離し、ワークを打ち抜くことである。

一般的に、パンチエッジの傾斜角度は35°~40°を選ぶのが良い。ダイは、パーツ1、2、3からなる6つのブロックを左右対称に配置したインサート構造を採用している。インサート自体が左右対称に設計されているため、エッジの片側が破損しても、裏返して使い続けることができる。

パンチング中、材料は図の A の位置に置きます。パンチの片側の傾斜刃の高さを、形材の両翼の高さの差と同じだけ高くした設計のため、パンチが下方に移動するときに、二重の傾斜刃が形材の両側面に同時に接触します。両側の接触点における水平方向の分力が等しくなるため、金型動作の安定性が向上します。

パンチが下方に移動し続けると、パンチの平らな底が材料のウェブを切断する一方で、パンチの二重の傾斜した刃がプロファイルの両翼に沿って、完全に切断されるまで切り裂く。