I.旋盤工が一般的に使用する精密測定工具と器具

精密測定作業は恒温条件下で行う。恒温室の温度は通常(20±1)℃、湿度は65%以下に管理される。部屋は清潔で、ほこりがなく、明るく、精密測定器、大小の精密プレート、一般的な測定工具や器具を備えていなければならない。

機械製造において、ワークの寸法を測定するために使用される測定器には、測定工具、測定器、測定装置が含まれる。被測定物の値を直接または間接的に測定できる測定工具、測定器(メータ)、測定装置を総称して測定器と呼ぶ。

計測器とは、数値を固定された形で再現する測定器を指す。測定器(メーター)とは、測定された量を直接観測可能な指示値または同等の情報に変換する測定器を指す。

以下では、工場で一般的に使用されている精密測定器や計測器の測定原理と測定方法を紹介する。

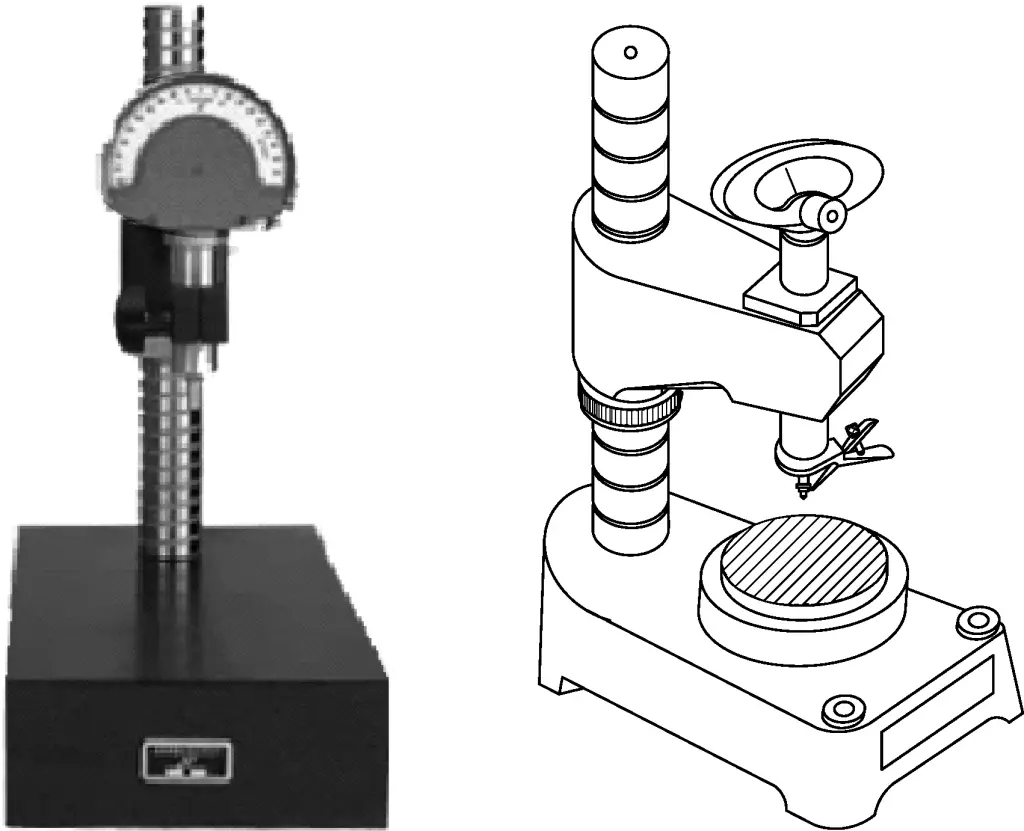

1.ダイヤルインジケーター

ダイヤルゲージは、旋盤加工で広く使用されている指針式測定器です。ワークの形状や位置の誤差を測定したり、比較法によってワークの寸法を測定したりするのに使用される。ダイヤルゲージには、ダイヤル式とレバー式の2種類があります。

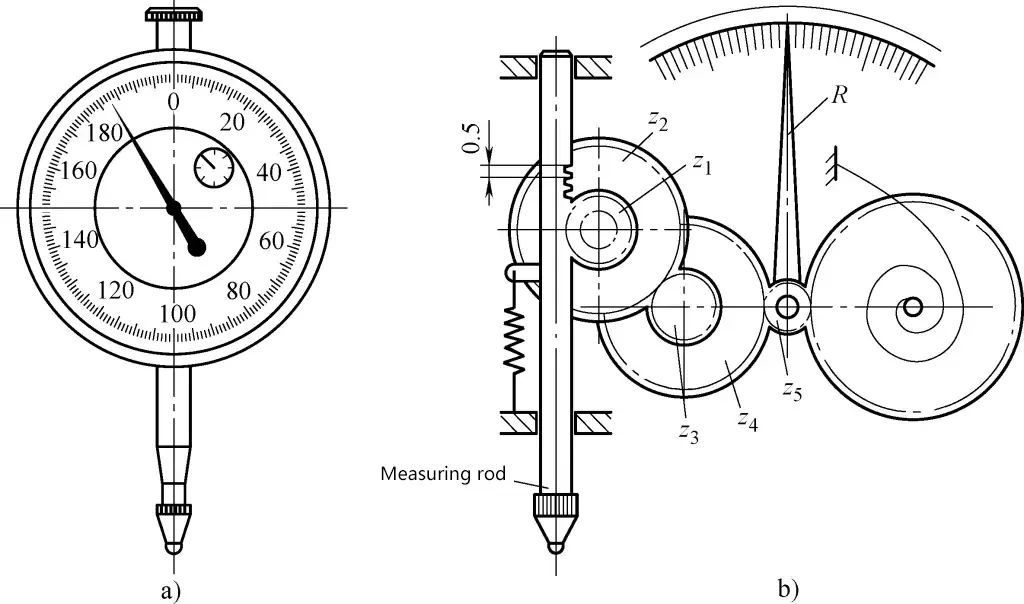

(1) ダイヤル式指示計(ダイヤルゲージとも呼ばれる)

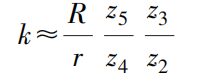

ダイヤル式指示計とその構造原理を図1に示す。歯車とラックの間の伝達を利用して、測定ロッドの微小な直線変位を指針の角度変位に変換します。目盛りは0.001mmと0.002mmがあります。

a) 外観

b) 施工原理図

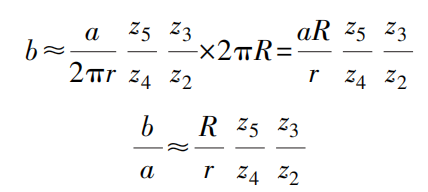

ダイヤル式指示計の伝動系は、ラック、歯車伝動装置、2組の歯車から構成されている。測定ロッド上のラックピッチはP=0.5mm、z=0.5mmである。1 =40, z2 =120, z3 =16, z4 =160, z5 =12.測定棒が距離a=0.2mmだけ直線移動するとき、長針の回転数nは次のようになる。

文字盤は200分割されており、各分割で表される値bは次のとおりである。

b=0.2mm/200=0.001mm

ヘアスプリングの目的は、歯車伝達の噛み合いクリアランスに起因する誤差を排除することであり、測定力は引張ばねによって発生する。

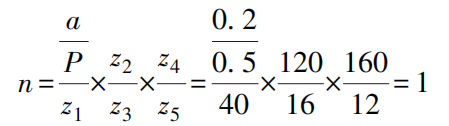

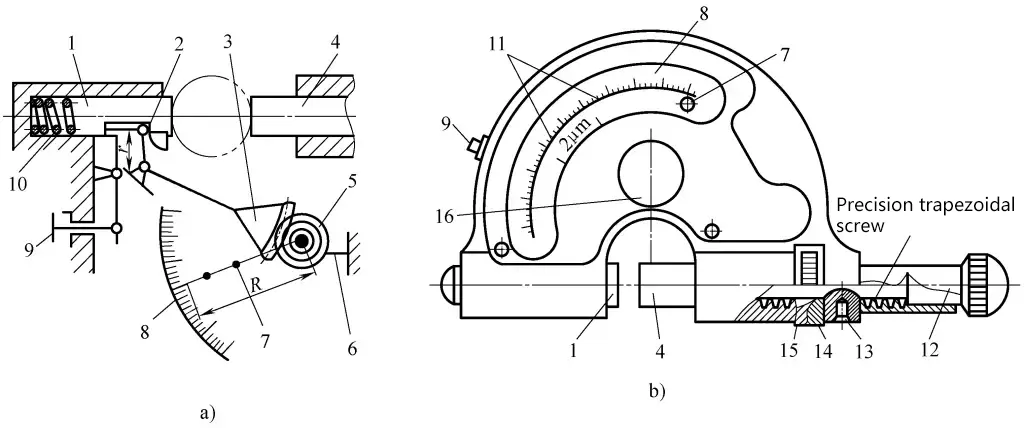

(2) レバーダイヤルインジケーター

目盛り値0.002mmのレバー式ダイヤルゲージとその構造原理を図2に示す。球状の測定ロッド7が左に振れると、ロッカーアーム6がセクターギヤ5の円筒ピンCを押し、セクターギヤ5が軸Bを中心に反時計回りに回転し、その時点で円筒ピンDがロッカーアーム6から外れる。

a) 外観

b) 原理図

1、4-スモールギア

2フェイスギア

3ポイント

5セクターギア

6-ロッカーアーム

7-球状測定ロッド

球状測定ロッド7が右に振れると、ロッカーアーム6がセクターギア5の円筒ピンDを押し、セクターギア5も軸Bを中心に反時計回りに回転し、その時点で円筒ピンCがロッカーアーム6から外れます。

このようにして、球状の測定ロッド7が左右に振れても、セクターギヤ5は軸Bを中心に常に反時計回りに回転し、セクターギヤ5がスモールギヤ1および同軸フェースギヤ2を駆動し、スモールギヤ4を介して指針3が文字盤上の数値を示す。

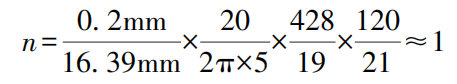

図2bに示すように、r1 =16.39mm、r2 =12mm, r3 =3mm, r4 =z1 =19, z2 =120, z4 =21, z5 =428.球面測定棒7が左に0.2mm移動するとき、指針3の回転数nは

球面測定棒7が右に0.2mm移動するとき、指針3の回転数nは

ダイヤルは100分割されており、各分割で表される測定値bは

b=0.2mm/100=0.002mm

スキルマスターの経験:

1) ダイヤル式指示計を測定に使用する場合、指示計の測定棒の軸が被測定物の表面に対して垂直でなければ測定誤差が生じます。図3は、測定棒の軸と被測定物の表面との角度が正しい測定方法を示しています。

a) 正しい測定方法

b) 誤った測定方法

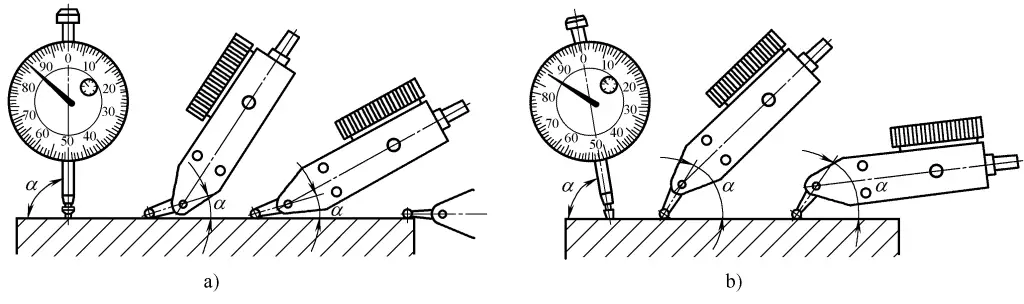

2) レバー式ダイヤルインジケータを使用する場合、測定ロッド軸と測定ワーク表面とのなす角度が小さいほど誤差は小さくなります。測定条件により角度αを小さく調整できない場合(α>15°の場合)は、測定結果を補正する必要があります。

図4に示すように、平面が距離aだけ上昇すると、レバー・ダイヤル・インジケータは距離bだけ振れる。b>aなので、指示値は増加する。

a=bcosα

どこ

a - 平面が上昇する距離(mm);

b - レバー・ダイヤル・インジケータがスイングする距離(mm);

α - レバー・ダイヤル・インジケータ測定ロッド軸と測定面の間の角度(°)。

3) ダイヤルゲージ使用時は、振動を避けるため、確実に固定する。

4) 水、油、その他の液体が指示計に入ったり、測定ロッドにかかったりしないようにしてください。

5) ダイヤルゲージは、部品の磁化による精度の低下を防ぐため、磁場の近くに置いたり、使用したりしないでください。

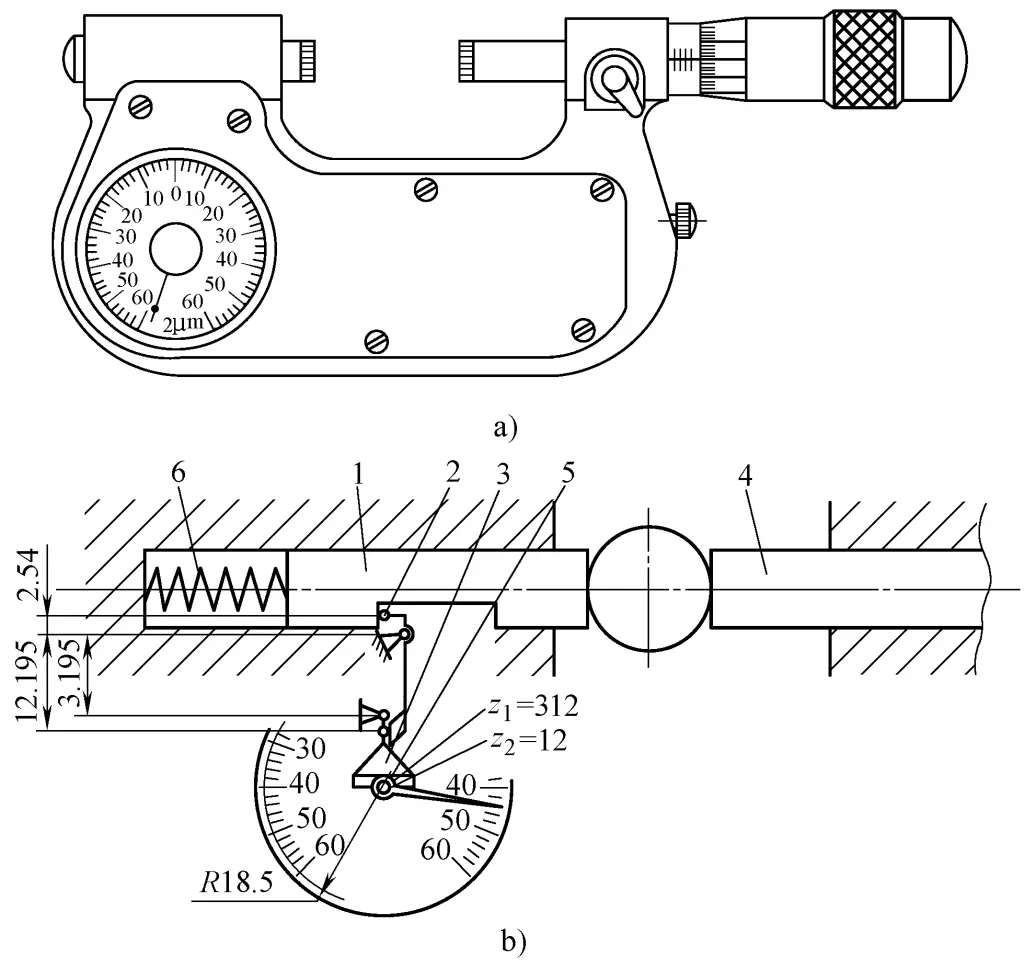

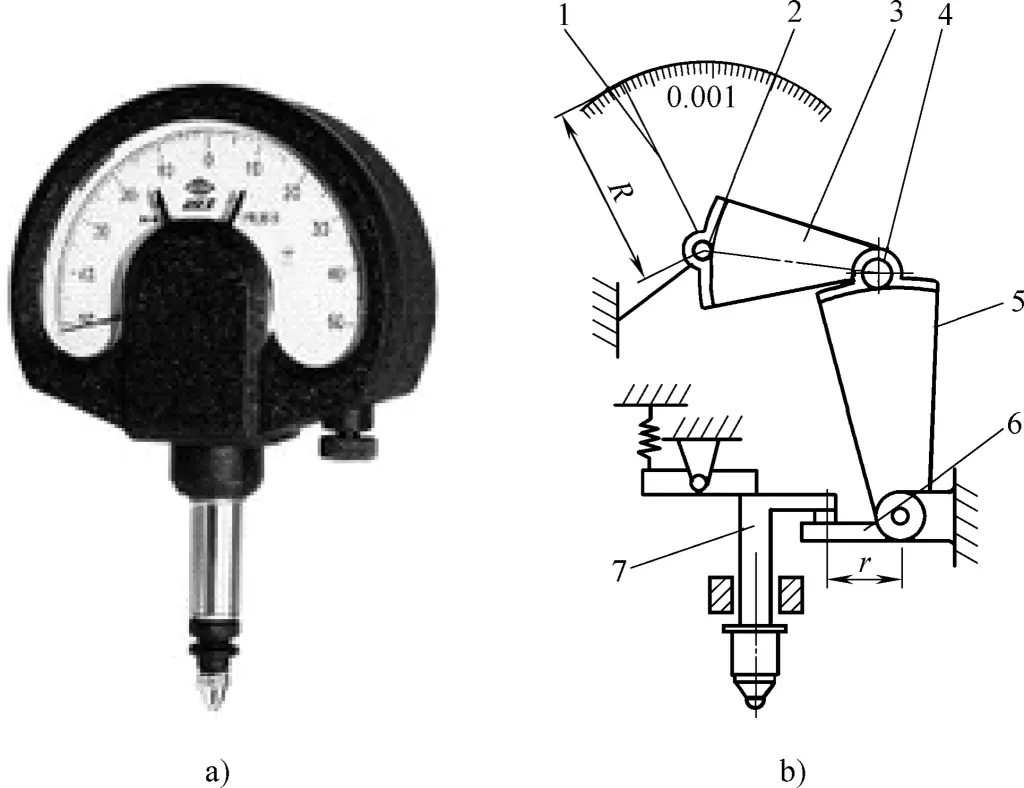

2.レバーマイクロメーター

レバーマイクロメーター(図5)は、マイクロメーターのシンブル(指ぬき)部分と、レバーギヤの変速倍率部分からなる精密測定工具である。精度が高く、主に精密測定に用いられる。目盛りは0.001mmと0.002mm。比較測定と絶対測定の両方に使用できる。

a) 外観

b) 原理図

1-可動アンビル

2-レバー

3セクターギア

4-可動式測定ロッド

5-スモールギア

6-圧縮スプリング

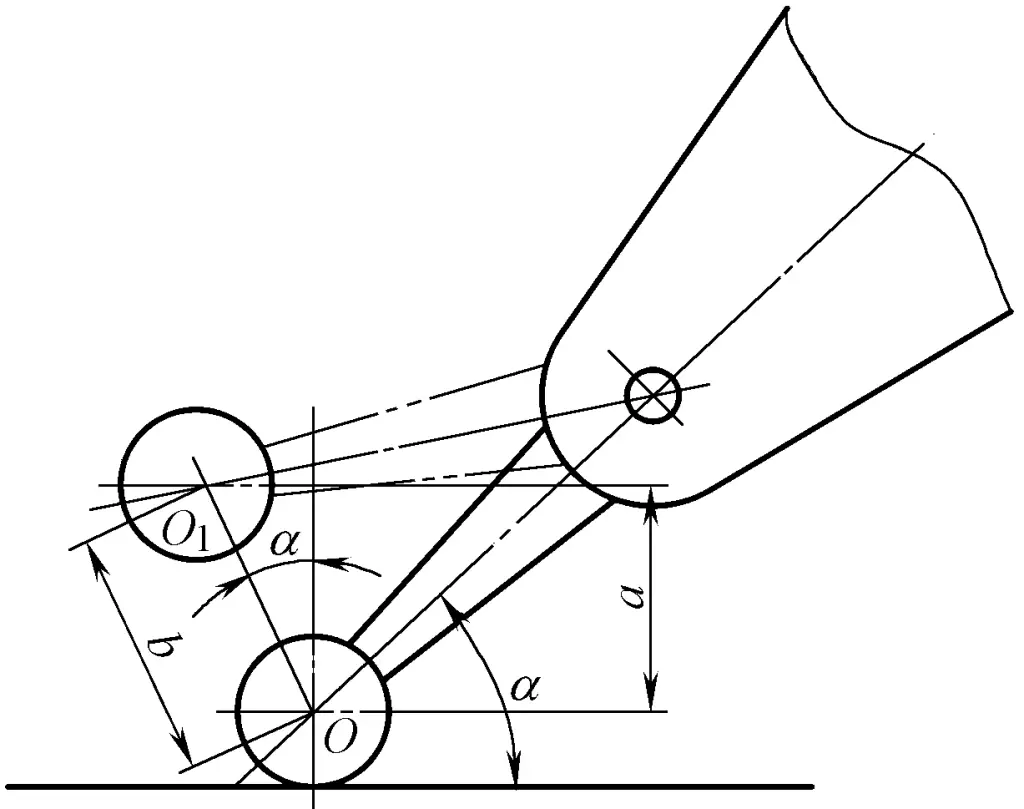

レバーマイクロメーターの動作原理を図5bに示す。可動アンビル1が動くと、同軸上に取り付けられたレバー2、セクタギヤ3、小ギヤ5を介して指針を回転駆動し、可動アンビル1の動きを文字盤上に表示します。ヘアスプリングは伝動チェーンのクリアランスをなくし、測定力は圧縮スプリング6によって発生する。

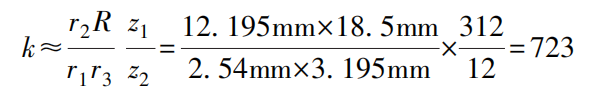

レバーのショートアームの長さr1 =レバーのロングアームの長さr2 =12.195mm、小ギアのピッチ円半径r3 =3.195mm、指針の長さR=18.5mm、小歯車の歯数z2 =12, セクターギアの歯数 z1 =透過倍率kは次のようになる。

すなわち、可動アンビル1がa=0.002mm移動すると、指針は目盛値bで1分割回転する。

b≈ak=0.002mm×732=1.446mm

スキルマスターの経験:

1) レバーマイクロメーターを相対測定に使用する場合、被測定物の大きさに応じてゲージブロックを使用してレバーマイクロメーターを調整する必要があります。読み取り時には、ゲージブロックまたはゲージブロックセットの誤差を考慮する必要があります。

2) レバーマイクロメーターでワークを測定する場合、まず後退ボタンを押し、ワークを無理に押し込まず、測定ロッドのアンビル面に静かに接触させます。

3) 被測定物を測定する前に、鋳鉄定盤の上に置き、室温にする。測定中は、温度変化が測定精度に影響を与えないように、熟練した迅速な操作が必要である。

4) 被測定物の直径を測定する場合は、指針の回転点で測定する。

3.レバー式スナップゲージ

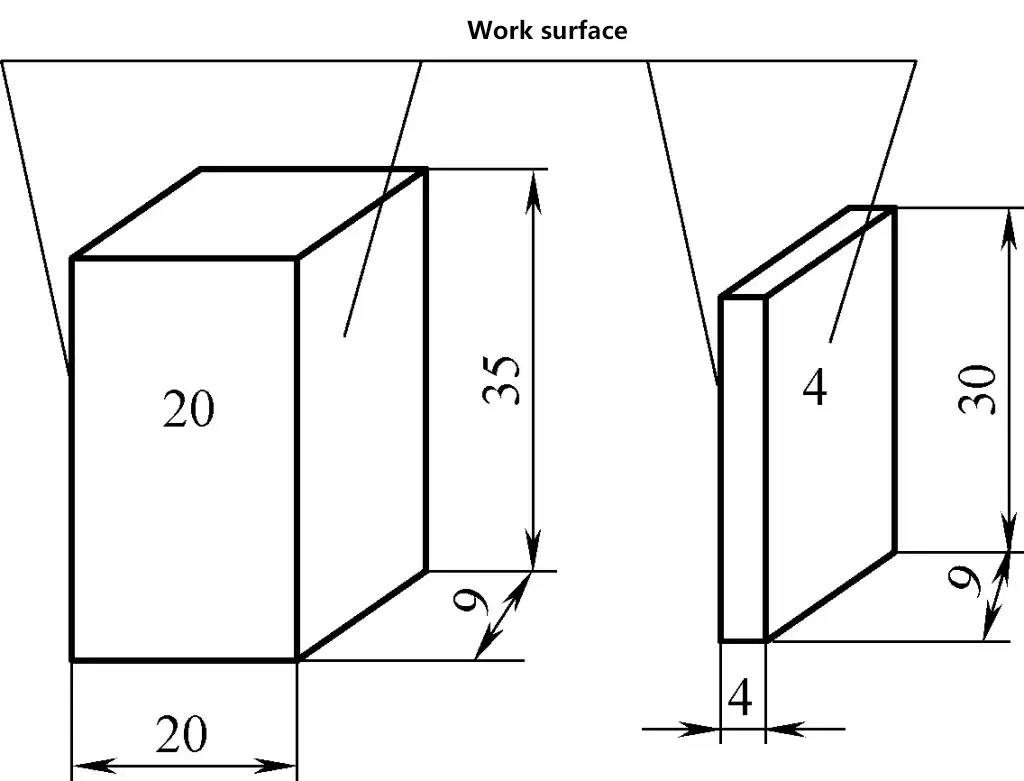

レバースナップゲージは、レバーギヤ変速倍率の原理を利用した測定器で、目盛は0.002mmと0.005mmがあります。ゲージブロックと併用してワークの相対測定ができ、ワークの形状誤差も測定できます。

レバー式スナップゲージの動作原理を図1-76aに示す。可動アンビル1が動くと、同軸上に取り付けられたレバー2、セクタギア3、小ギア5を介して指針7を回転駆動し、可動アンビル1の動きをダイヤル8上に表示します。

ヘアスプリング6が伝動チェーンのクリアランスをなくし、測定力はスプリング10によって発生します。測定面の摩耗を減らし、測定を容易にするため、引き込みボタン9を備えています。レバー式スナップゲージの外観図を図6bに示す。

a) 動作原理図

b) 外観

1-可動アンビル

2-レバー

3セクターギア

4-調整可能アンビル

5-スモールギア

6-ヘアスプリング

7ポイント

8ダイヤル

9ボタン

10-春

11-公差インジケーター

12スリーブ

13-スクリュー

14-ローレットナット

15枚スプリング

16カバー

測定前に、まずスリーブ12を緩め、ゲージブロックを可動アンビル1と調整アンビル4の間に置き、ローレットナット14を回して指針7をダイヤルのゼロ位置に合わせ、最後にスリーブ12を締めて調整アンビル4を固定します。

皿ばね15は、調整式アンビルのナットと台形ねじの間のクリアランスをなくし、ねじ13は調整式アンビルの回転を防ぎます。カバー16を外し、専用のレンチを使って公差インジケータを調整する。

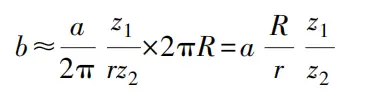

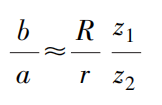

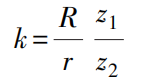

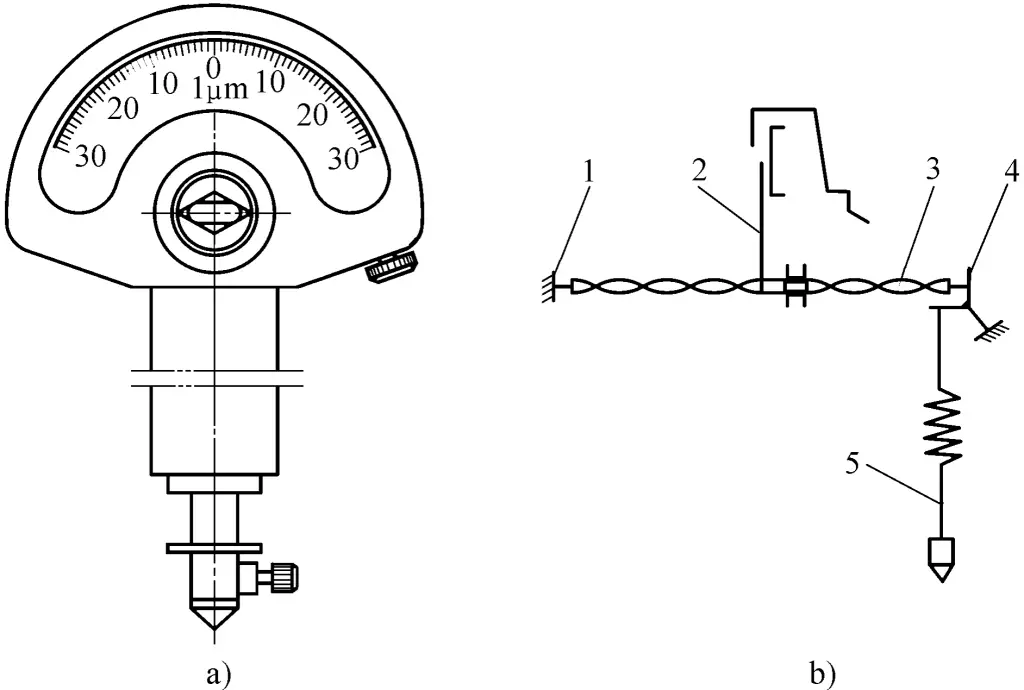

レバー2の長さをr、指針7の長さをR、セクターギア3の歯数をzとすると1 小歯車5の歯数はzである。2 可動アンビル1がaの距離を移動するとき、指針7が移動する距離bは、次のようになる。

従って

ここで、b/aは倍率比であり、これをkに等しいとする。

指針7の半径Rが大きいほど、歯z1 セクタギヤ3上では、レバー2の長さrが小さければ小さいほど、歯zは少なくなる。2 小歯車5上の倍率kが大きいほど、倍率は大きくなる。

4.サインバー

サインバー(サイン定規とも呼ばれる)は、図7に示すように、サイン関数の原理を利用した間接的な測定ツールである。

a) ワイドタイプ

b) 狭いタイプ

1-エンドプレート

2気筒

3-本体

サインバーは主に、高精度の作業面と同径の2本の精密シリンダーから構成される。2つのシリンダーの軸は互いに平行で、それらを結ぶ中心線は作業面に平行である。用途によって、ワイドタイプ、ナロータイプ、センターポイントタイプに分けられる。

サインバーは、サイン関数の原理に従って測定します。使用時には、正弦棒の作業平面が定盤と角度αをなすように、正弦棒の1つの円柱の下にゲージブロックまたはhの大きさのゲージブロックのセットを置きます。この角度と検査するワークピースの角度を比較する。

スキルマスターの経験:

- サインバーは精密測定ツールなので、使用前には十分に洗浄しなければならない。

- 被測定物の表面粗さRaは1.6μm以下であること。被測定物の表面にバリや汚れがなく、磁気を帯びていないこと。

- サインバーは優しく扱うべきで、シリンダーの摩耗や精度に影響を与えないよう、叩いたり引きずったりすることは厳禁である。

- サインバーは使用後、よく洗浄し、防錆油を塗って専用ケースに保管する。

- 被測定物をサインバー上に置く場合は、サインバーのフロントストップまたはサイドストップを使用して位置決めし、被測定物の角度断面がサインバーシリンダー軸の垂直面内にあることを確認してください。

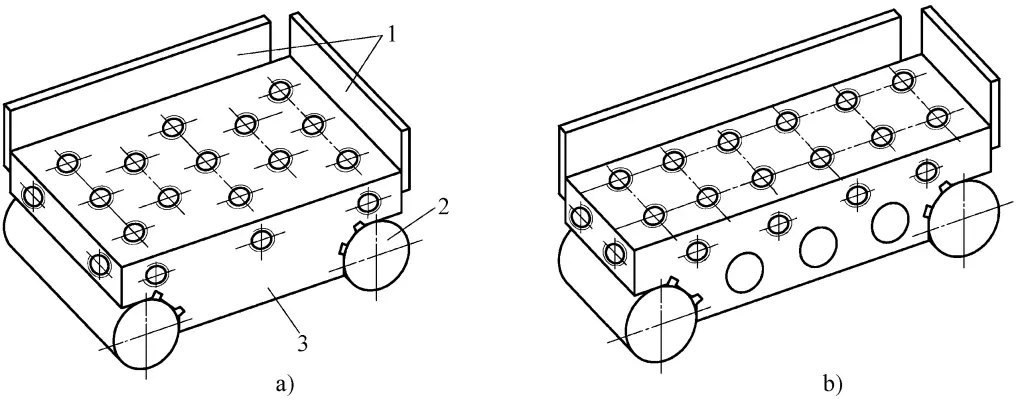

5.レバーギアコンパレータ

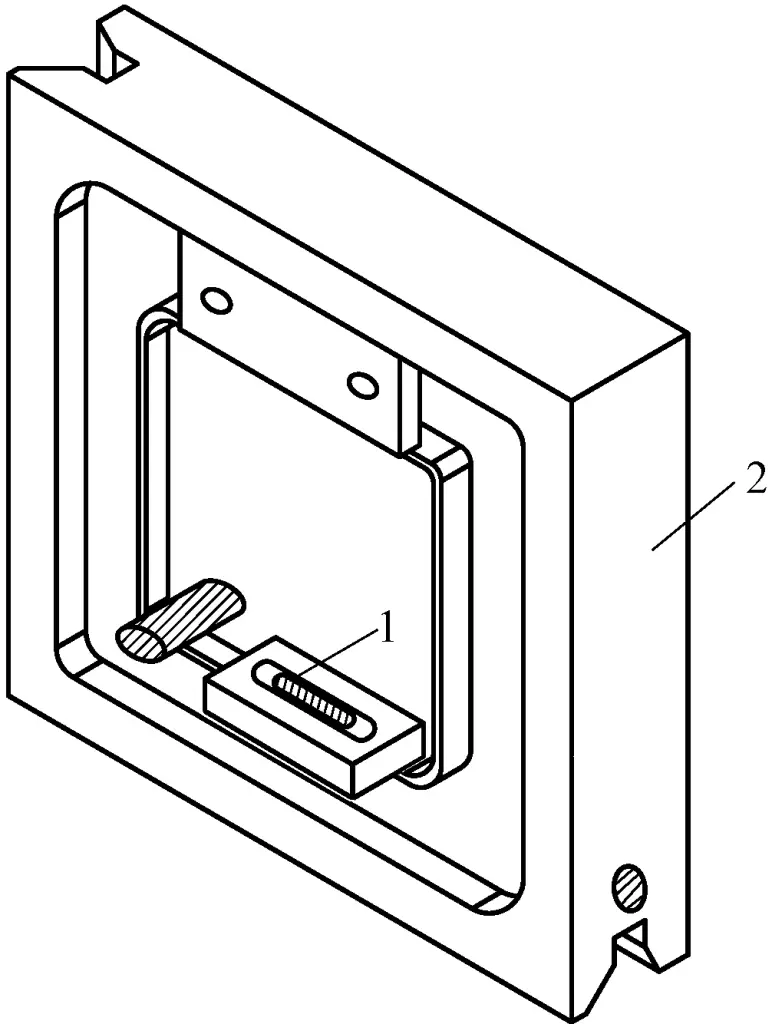

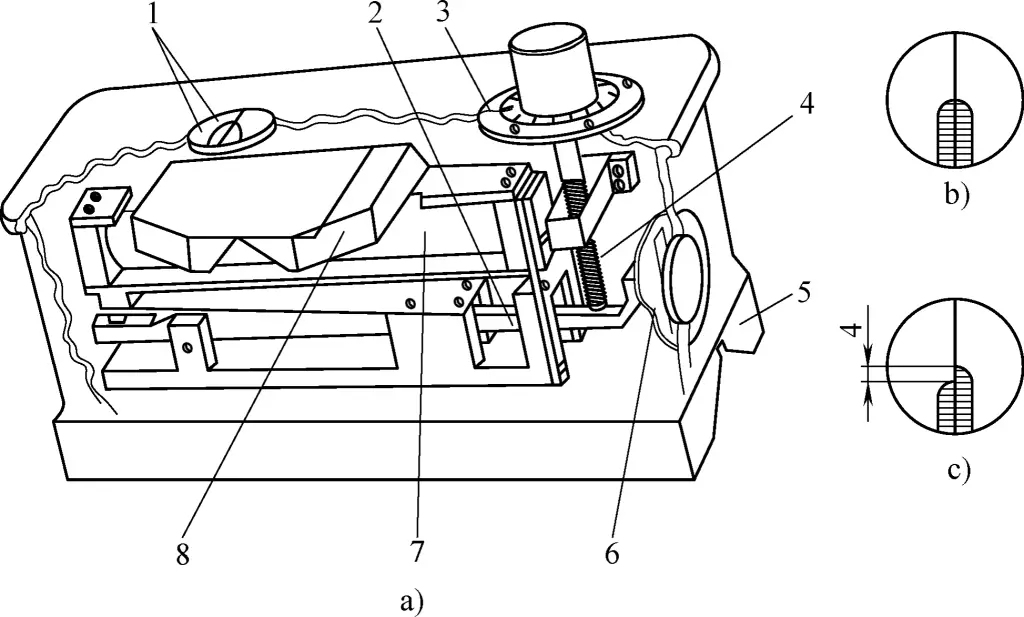

レバーギヤコンパレータの分割値は0.001mm、測定範囲は±0.05mmで、その範囲はダイヤルゲージより小さいが、精度はダイヤルゲージより高い。レバーギヤコンパレータは通常、図8に示すように専用の測定台に取り付けて測定します。

測定時には、ゲージブロックのサイズを基準として、比較法により精密ワークの寸法を測定し、ワークの形状誤差や位置誤差を測定することもできる。

レバーギアコンパレータを図9に示す。測定ロッド7が動くと、レバー6を介してセクターギヤ5が回転し、スモールギヤ4も回転します。小歯車4と同軸のセクター歯車3は、その動きを小歯車2に伝え、指針1は対応する読み取り値をダイヤル上に示します。

a) 外観

b) 概略図

1ポイント

2、4-スモールギア

3、5セクターギア

6レバー

7-測定ロッド

レバー6のアームの長さをr、指針1の長さをR、歯車2、3、4、5の歯数をzとすると2 , z3 , z4 , z5 をそれぞれ示す。測定ロッド7が距離aを移動するとき、指針1が回転する距離bは

ここで、b/aは倍率と呼ばれ、kと等しいとする。

r=4.52mm、R=24.5mm、zが与えられた。2 =18, z3 =180, z4 =28, z5 =倍率比kは次のようになる。

測定ロッド7が距離a=0.001mm移動するとき、指針が1分割回転する距離bは

b=ak=0.001mm×774=0.774mm

6.トーションスプリングマイクロメーター

ねじりばねマイクロメータは、ねじりばねを伝動機構として寸法変換と倍率変換を行うマイクロメータです。構造が簡単で拡大倍率が大きく、拡大機構に摩擦やクリアランスがないため、測定精度と感度が向上するのが特長である。その外観図と概略図を図10に示す。

a) 外観

b) 概略図

1-フレーム

2ポイント

3-トーション・スプリング・ストリップ

4-スプリング・ブリッジ

5-測定ロッド

ねじりばね片3は、断面が長方形(0.005mm×0.1mm×40mm)のベリリウム青銅製の金属片で、一端がフレーム1に固定され、他端がばねブリッジ4に固定されている。トーション・スプリングの中央には指針2が取り付けられている。金属片の半分は中心から右にねじられ、もう半分は左にねじられている。測定ロッド5が上方に少し変位すると、スプリングブリッジ4の上端が右に移動し、トーションスプリングストリップ3を伸ばし、トーションスプリングストリップの中心に位置するグラスファイバー指針2が斜めにたわみ、測定ロッド5の変位を示す。

トーションスプリングマイクロメータの測定方法は、レバーギアコンパレータと同じです。さらに、トーションスプリングマイクロメータのヘッドをスタンドに取り付け、プラットフォーム上で様々な測定を行うことができます。測定中、ヘッドは被測定物の表面に対して垂直でなければなりません。

スキルマスターの経験:

1) レバーギヤコンパレータとトーションスプリングマイクロメータは、まず固定された測定スタンドに設置する。測定する前に、測定スタンドの測定ワークテーブルをレバーギヤコンパレータとトーションスプリングマイクロメータの測定ロッドの軸に垂直になるように調整し、測定スタンドのコラムを調整して、測定ヘッドがゲージブロックまたはワークに軽く接触するようにします。

2) 測定中は、できるだけダイヤルスケールの中央部を使用する。

3) トーションスプリングマイクロメーターの構造は壊れやすく、測定範囲が狭い。測定ヘッドとワークの接触距離を慎重に調整し、ワークの形状に応じて適時に測定ヘッドを交換してください。

4) 被測定物の表面粗さRa値は1.6μm以下でなければならない。被測定物表面にバリや汚れがあってはならない。被測定物は鋳鉄製の定盤上に置き、室温に戻してから測定する。測定中は、温度変化が測定精度に影響を与えないよう、熟練した迅速な操作が必要である。

7.ゲージブロック

ゲージブロックは、図11に示すように、主に長さの基準寸法を伝達するために使用される、2つの平行な測定面間の距離によって作業長が決定される高精度測定ツールです。ゲージブロックは、測定器の検証、相対測定における測定器のゼロ位置の調整、精密工作機械の調整にも使用できる。

ゲージブロックは、クロムマンガン鋼、ニッケルクロム鋼、または軸受鋼で作られた断面が長方形の角柱です。ゲージ・ブロックには、高精度で表面粗さの小さい平行な測定面が1対あります。図12に示すように、各ゲージ・ブロックには公称サイズが記されている。

ゲージブロックの製造精度は、00、0、1、2、3、Kの6等級に分けられ、00が最高精度、3が最低精度で、Kは校正等級である。

ゲージブロックを「等級」に分ける主な根拠は、その製造精度であり、ゲージブロックの中心長の限界偏差、長さのばらつきの許容範囲、絞り能力によって決まる。等級別に使用する場合、ゲージブロックに記された呼び寸法をそのまま使用するため、便利ではあるが、製造誤差があり、測定結果の精度が低くなる。

ゲージブロックは、検証精度によって1、2、3、4、5、6の6つのクラスに分けられ、1が最も精度が高く、6が最も精度が低い。ゲージブロックを「クラス」に分ける主な根拠は、ゲージブロックの中心長の限界偏差、平面平行度の許容誤差、絞り能力によって決まる検証精度である。クラス別に使用する場合、検証されたゲージブロックの実際のサイズが使用されるため、測定精度が高くなります。

ゲージ・ブロックはセットで使用し、組み合わせてさまざまなサイズを作ることができる。あるゲージ・ブロックの作業面を別のゲージ・ブロックの作業面に沿ってスライドさせると、わずかに手で押すだけで互いに密着する。そのため、必要に応じて複数のゲージブロックを組み合わせてゲージブロックセットにすることができる。

ゲージブロックを組み合わせて一定のサイズを作る場合は、必要最小限のゲージブロックを使用し、通常4ブロックを超えないようにする。ゲージブロックを選択する場合は、必要な組み合わせサイズの下1桁からスタートし、選択するごとに桁数を1つずつ減らしていくようにブロックを選択する。

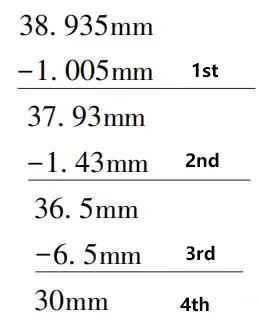

例えば83個のゲージ・ブロックを使って38.935mmのゲージ・ブロック・セットを作る場合、選択方法は次のようになる:

スキルマスターの経験:

1) ゲージブロックは、測定器の検証、精密測定、精密工作機械の調整にのみ使用できる。

2) ゲージブロックを使用する前に、ゲージブロックの外観とワークの測定面を注意深く検査してください。磁気を帯びたワークピースは、ゲージブロックを使用する前に消磁してください。

3) ゲージブロックセットを組み合わせる前に、非酸性の航空ガソリン、無水エタノール、または純粋なベンゼンでゲージブロックを洗浄し、目の細かい柔らかいセーム革、脱脂綿、リネン、またはシルクでゲージブロックをきれいに拭いてから、平行絞り法または交差絞り法で組み合わせてください。

4) 使用後は速やかにゲージブロック一式を分解し、洗浄・清拭後、防錆油を塗布し、専用ケースの所定の位置に配置する。

5)定期的にゲージブロックを検証し、検証証明書をケースに保管する。

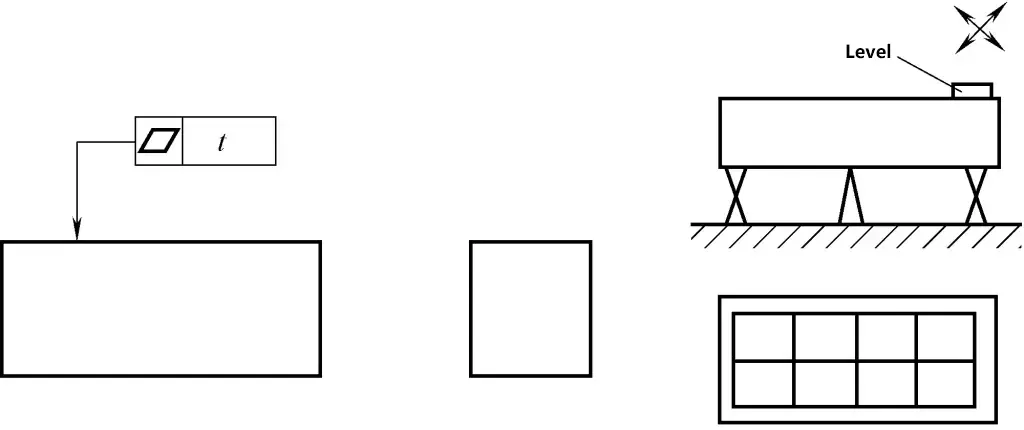

8.水準器

水準器は、水平位置に対するワーク表面の小さな傾斜角度を測定するために一般的に使用される測定ツールです。主に真直度や直角度の誤差を測定するために使用され、機器を水平または垂直に調整・設置する際に使用される。

(1) フレーム水準器

フレームの水準器を図13に示す。フレームの測定面には平らな面とV溝があり、V溝は円筒面の測定を容易にします。

1-メイン・レベル・バイアル

2-本体

水準器とは、ある曲率半径を持つ密閉されたガラス管の表面に目盛りをつけたもので、エーテルで満たされ、気泡が入っている。気泡は常にガラス管内の最高点に留まる。水準器を斜めに傾けると、気泡は左右に移動し、その移動距離から真直度や垂直度の誤差を計算することができる。

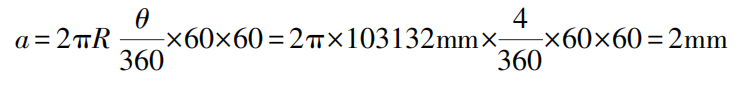

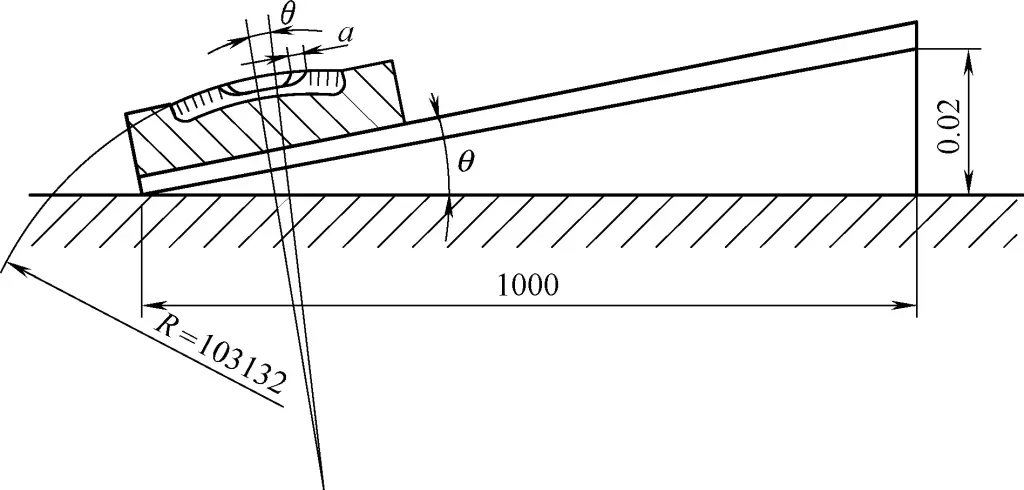

水準器の作動原理を図14に示す。分割値0.02mm/1000mmの水準器の場合、主水準器の曲率半径R=103132mmとなる。この平面を1000mmの長さにわたって0.02mm傾斜させると、傾斜角θは次のようになる。

tanθ=0.02mm/1000mm=0.00002

θ=4"

気泡が回転する角度は、平面が回転する角度と等しい。気泡が1分割するのに移動する距離は

つまり、分割値が0.002mm/1000mmの水準器の場合、ガラス管の各目盛りの間隔は2mmとなる。このことから、水準器は等回転角と曲率半径の拡大という原理を利用した測定器であることがわかる。

(2) 偶然の水準器

コインシデンス・スピリット・レベルは、図15に示すように、比較的測定精度が高く、測定範囲が広く、携帯に便利な小型の角度測定器である。水準器7内の気泡は、照準拡大鏡1の視野内で、同時計数プリズム8を通して両方の半縁で同時に撮像されます。

1-視力拡大鏡

2-レバー

3-グラデーション・ダイヤル

4マイクロメートルねじ

5ベース

6スケール

7-精神レベル

8-入射プリズム

使用するときは、測定するワークの上に水平器を置いてください。ある角度に傾けると、照準拡大鏡1を通して2つの半端なエッジの像がずれて一緒になっているのが見えます。マイクロメータねじ4を手で回し、レバー2を使って水準器7をわずかに回転させ、気泡のエッジの像が滑らかな半円形のヘッドに合体するまで回します。

読み取り値の整数部は目盛り6から、小数部はダイヤル3から読み取ります。例えば、目盛りが1mmを示し、ダイヤルが

16分割すると、読み取り値は1.16mmとなり、長さ1mあたり1.16mmの高低差があることになる。

II.一般的な寸法測定法

部品の加工品質には、加工精度と表面品質が含まれる。加工精度には寸法精度、形状精度、位置精度が含まれる。表面品質の指標としては、表面粗さ、表面の加工硬化の程度、残留応力の性質と大きさなどがあります。ここでは主に寸法精度とその検査、形状精度と位置精度とその検査について紹介する。

寸法精度とは、実際の部品寸法と理想的な部品寸法との間の適合度、すなわち寸法精度の度合いを指し、寸法公差(公差と呼ばれる)によって管理される。

公差等級が高いほど公差値は小さく、精度は高くなります。逆に公差値が大きいほど精度は低くなります。同じ公称寸法の部品では、公差値の大きさによって部品の精度が決まります。公差値が小さいほど精度が高く、公差値が大きいほど精度が低くなります。

機械製造業では、ワークピースの寸法を測定または検査するために使用される機器には、測定工具と測定機器(測定装置と呼ばれる)の2つの主なカテゴリーがあります。測定工具とは、長さの単位限界を直接表すことができる単純な測定装置を指し、例えば、鋼鉄製定規、ノギス、マイクロメーター、ゲージブロック、プラグゲージ、スナップゲージなどがある。

測定器とは、ダイヤルゲージ、マイクロメーター、トーションマイクロメーター、水準器など、機械的、光学的、空気圧的、電気的原理を用いて長さを拡大または細分化する器具のことである。これらの測定器を検査に使用する場合、測定された寸法が上限寸法と下限寸法の間にあれば、その部品は合格とみなされる。

測定された寸法が最大材料寸法より大きい場合、その部品は受け入れられず、さらなる加工が必要となります。測定された寸法が最小材料寸法より小さい場合、その部品は廃棄されます。

1.内外径、長さ、深さ、溝幅の検査

(1) 外径の測定。

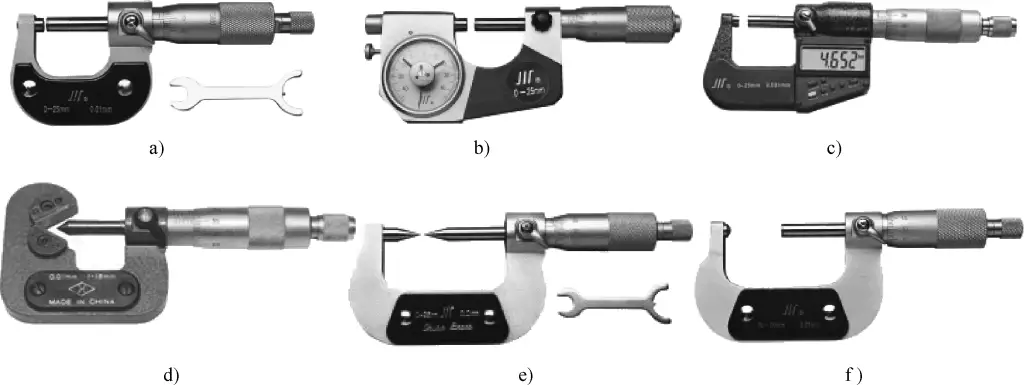

外径を測定する場合、一般的に標準的な精度の寸法にはノギスやスナップゲージが、より高い精度が要求される場合にはマイクロメーターなどの精密測定器が選択される。外径マイクロメーターの種類を図16に示す。

a) 標準外部マイクロメーター

b) レバー式外部マイクロメーター

c) デジタル外部マイクロメーター

d) 3溝外部マイクロメーター

e) ポイントマイクロメーター

f) 肉厚マイクロメーター

(2) 内径の測定。

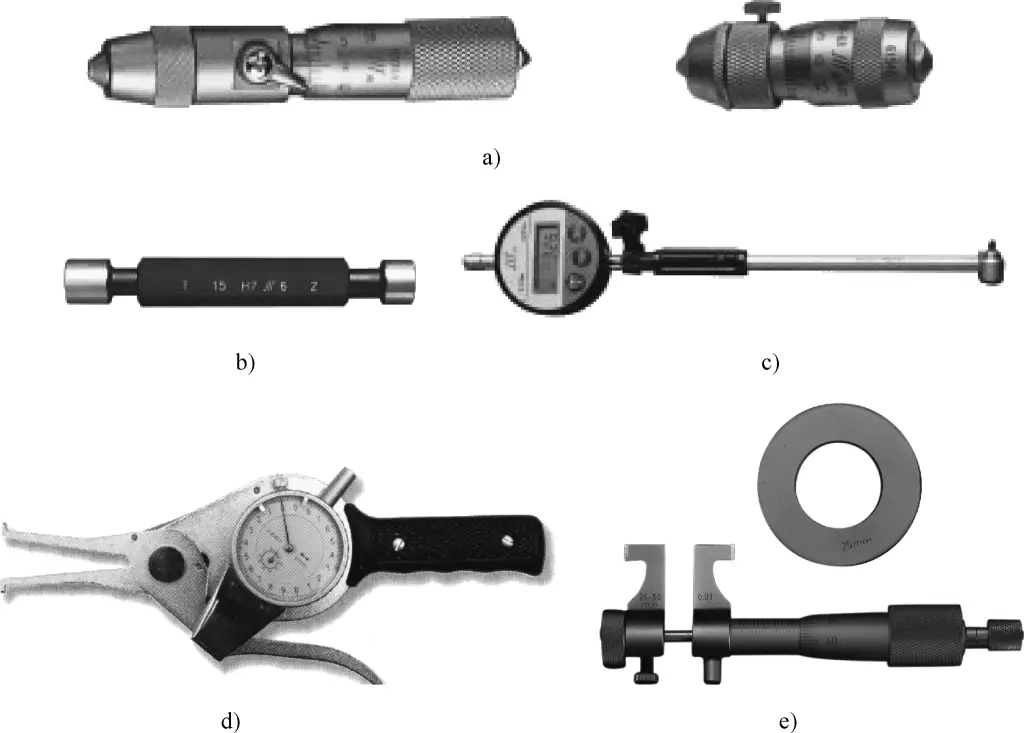

穴の直径を測定する場合は、ワークピースのサイズ、数量、精度の要件に基づいて、適切な測定工具を選択する必要があります。精度が低い場合は、スチール製定規、インサイド・ノギス、プラグ・ゲージ、バーニア・キャリパーなどが使用できる。より高い精度が要求される場合は、内径マイクロメーター、インサイド・マイクロメーター、ボア・ゲージを使用することができる。一般的な内径測定工具を図17に示す。

a) 内部マイクロメーター

b) 円筒形プラグゲージ

c) ボアゲージ

d) 内部スナップゲージ

e) 内部マイクロメーター

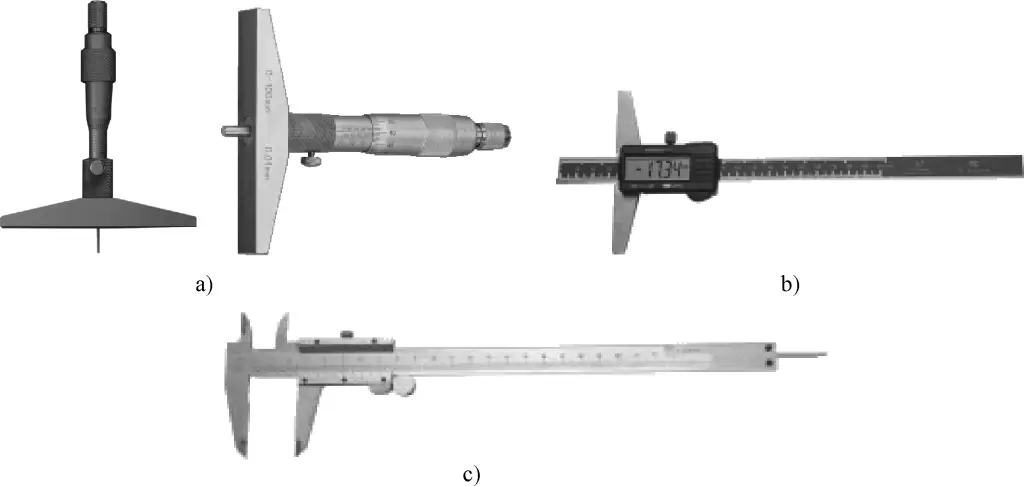

(3) 長さ、深さ、溝幅の測定。

長さとは一般に、段差面からある端面までの距離など、外面の寸法を指す。寸法精度の要求が高くない場合は、スチール製定規、テンプレート、バーニア・キャリパー、バーニア・デプスゲージなどを測定に使用することができる。一般的な測定工具を図18に示す。より高い寸法精度が要求される場合は、ワークを検査板の上に置き、ダイヤル・インジケータまたはレバー・ダイヤル・インジケータとゲージ・ブロックを使用して比較測定することができる。

a) デプスマイクロメーター

b) バーニア・デプスゲージ

c) バーニヤキャリパー

2.円錐テーパーのチェック方法

(1) 万能ベベル分度器によるテーパーの確認。

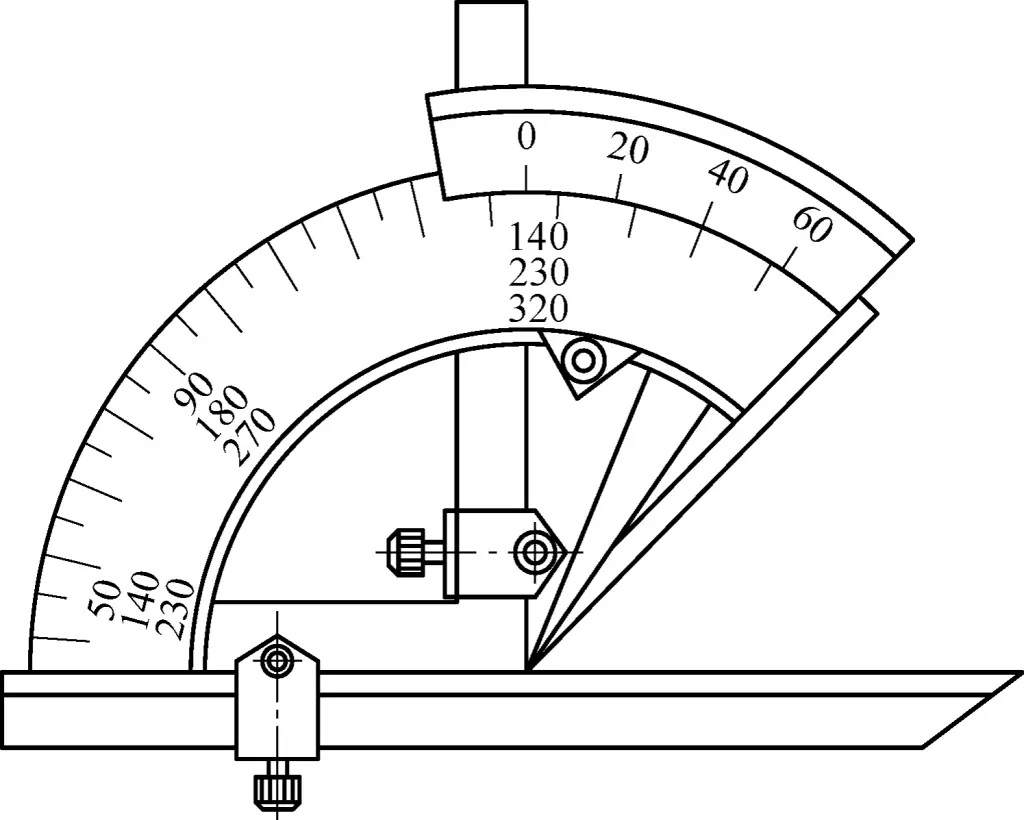

角のある部品や、精度の要求が低い円錐面には、図19に示すように、万能ベベル分度器を使用してテーパーをチェックすることができる。

まず、万能ベベル分度器を測定する角度範囲に合わせます。分度器の角度面をワークの端面(ワークの中心を通る)に合わせ、スチール定規をワークの傾斜面に接触させる。光透過法で角度を測定する。

スキルマスターの経験:

測定前に、ワークからバリを取り除き、ワークと測定具の表面を清潔に保ってください。分度器の測定面はワークの中心対称面を通り、ベース面はワークの基準面と一致していなければなりません。読み取りを行う際は、まず万能開先分度器の固定ネジを締め、測定誤差の原因となる角度の変化を防ぐため、ワークから離してください。

(2) テーパーゲージでテーパーと寸法をチェックする。

まず、着色法を使って、ワークピースのジェネレーター・ラインに沿って、用意した赤鉛または青インクを全長にわたって3本、薄く均一に塗る。その後、ゲージをワークピースに静かにはめ込み、繰り返し位置合わせを行う。回転範囲は半回転以内であることに注意する。

ゲージを取り外し、ワークピースのテーパー面に「印刷」された赤いリードの跡を観察して、テーパーの精度を判断する。図20に示すように、ゲージのゴー・エンド・ラインとノー・ゴー・エンド・ラインを使って円錐の寸法を決定する。

(3) サインバーによるテーパーのチェック。

検査中は、精密プレートの上にサインバーを置き、サインバーの作業テーブルの上にワークを置きます。サインバーのシリンダーの下にゲージブロックを置きます。ゲージブロックの高さは、測定するワークピースの円錐角に基づいて計算することができます。

次に、ダイヤル・インジケータ(またはマイクロメーター)を使って、ワークピースの円錐状のジェネレーター・ラインの両端の高さをチェックする。両端の高さが等しい場合は、ワークピースの角度またはテーパーが正しいことを示している。両端の高さが等しくない場合は、ワークの角度またはテーパーに誤差があることを示している。

サインバーには多くの用途があり、ワークピースの角度やテーパーのチェックによく使用される。

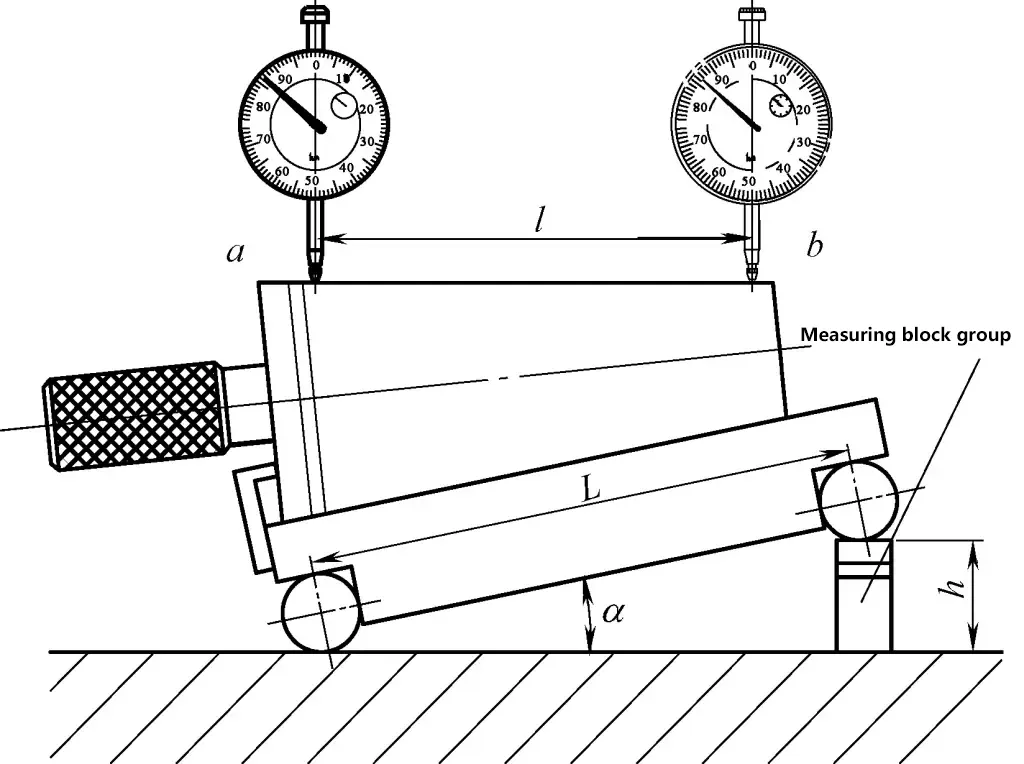

図 21 は、サインバーを使った円錐角度の測定方法を示している。まず、測定する円錐角度の公称値α'に従ってゲージブロックのセット寸法hを計算し、標準角度αを形成する。

h=Lsinα

どこ

- L - サインバーの2つのシリンダー間の中心距離(mm);

- α - ワーク円錐角の公称値(°)。

正弦棒をプレート上に置き、一方のシリンダーをプレートに接触させる。もう一方のシリンダーの下に、寸法hでセットしたゲージブロックを置き、プレートに対してサインバーの主作業面を標準角度αで傾ける。

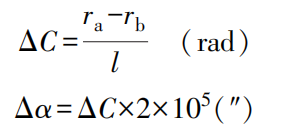

円錐形のワークを配置した後、マイクロメータを使用して測定された円錐の上部ジェネレータ・ライン上の点 a と b を測定します(点 a と b の間の距離は l です)。a 点と b 点の測定値はそれぞれ r₀と r₁ です。r₀≠r₁であれば、測定されたワークの円錐角度と標準角度αとの間にテーパー誤差があることを示す。テーパー誤差の計算式は以下の通り:

どこ

- ΔC - テーパー誤差(rad);

- Δα - 円錐角誤差(");

- r₀ - 円錐の b 点での読み(mm);

- r₁ - 円錐のa点での読み(mm)。

1rad=57.3°≒(2×10⁵)」をラジアンから秒への変換係数とし、測定した円錐角(α)の誤差ΔCを求める。

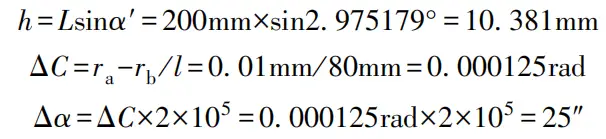

例中心距離L=200mmのサインバーを使用して、公称円錐角2°58'30.6″(2.975179°)のモース4番テーパープラグゲージを測定します。測定は図1-91に示すように行う。測定点aとb間の距離をl=80mm、r₀-r₁=0.01mmとすると、このテーパープラグゲージのテーパーの誤差と実際の円錐角を計算しなさい。

解答L=200mm、l=80mmとすると

r₀ - r₁ = 0.01mmなので、a点はb点より高く、実際の円錐角度は公称円錐角度より大きい。

αリアル =α’+Δα=2°58’30.6″+25″=2°58’55.6″

3.偏心の検査

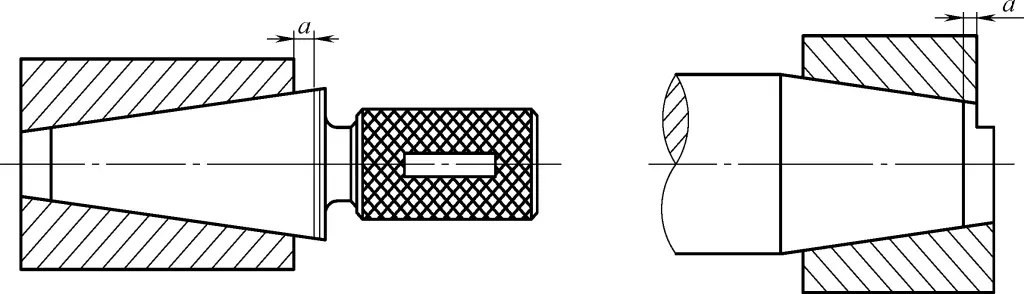

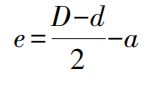

(1) 偏心量eの要求精度が高くない場合は、ノギスを用いて2つの円筒面の最小距離aを測定し、次式により偏心量eを算出する:

(2) 偏心量eに高い精度が要求される場合は、次の検査方法を用いる:図22に示すように、ダイヤルゲージで偏心量eを正確に測定する。

Dとdの値をマイクロメータで測定し、式を使って偏心量eを計算する必要があります。チャック上の偏心ワークや、両端に中心穴のある偏心シャフトの場合は、ダイヤルゲージのプローブを偏心部に接触させます。偏心シャフトを手で回転させ、ダイヤルゲージに表示された最大値と最小値の差の半分が偏心量eとなります。

(3) ダイヤルゲージと旋盤のクロススライドを使用して偏心を測定する。

偏心の大きいワークの場合、旋盤のクロススライドスケールを使用して、ダイヤルインジケータの測定範囲の制限を補うことができます。測定の際には、まずダイヤルゲージにワークの偏心した外輪を接触させ、最高点を見つけ、その読み取り値とクロスライド目盛の値を記録します。

次にワークを180°回転させ、クロススライドを内側に移動させ、偏心円の最下点を見つけ、ダイヤルインジケータを偏心円の最下点に接触させ、元のダイヤルインジケータの読み取り値を維持するようにクロススライドを調整します。この時、クロススライドダイヤルから得られるクロススライドの移動距離は、偏心量の2倍となります。

4.標準ねじの検査

(1) 長径の測定。

ねじの主要直径に対する要求が高くなく、公差の幅が広い場合は、測定にノギスや外部マイクロメータを使用することができます。

(2) ねじピッチの測定。

ねじピッチは、スチール定規を使って測定することができる。一般にピッチが小さい標準ねじの場合は、いくつかのピッチの長さを測定し、測定したピッチの長さをピッチ数で割って1ピッチの寸法を求めるのがよい。ピッチが大きい場合は、2ピッチまたは4ピッチの長さを測定し、ピッチ寸法を計算する。

細目ねじのピッチは小さく、スチール定規で測定するのは難しい。一般的にはピッチゲージを用いて測定する。測定の際は、ピッチゲージの板を軸方向に平行に歯形に差し込みます。ぴったりはまれば、測定したねじのピッチが正しいことを示す。

(3) ピッチ径の測定。

1)ねじ山マイクロメーターを使用して三角ねじのピッチ径を測定する。

ネジマイクロメーターの構造と使用方法は、通常の外径マイクロメーターと似ていますが、2つの測定接点がネジ歯と同じ形状の円錐と溝になっている点が異なります。測定中、2つの接点はねじ山の歯面に正確にフィットし、この時のマイクロメーターの読みがねじ山のピッチ径となります。

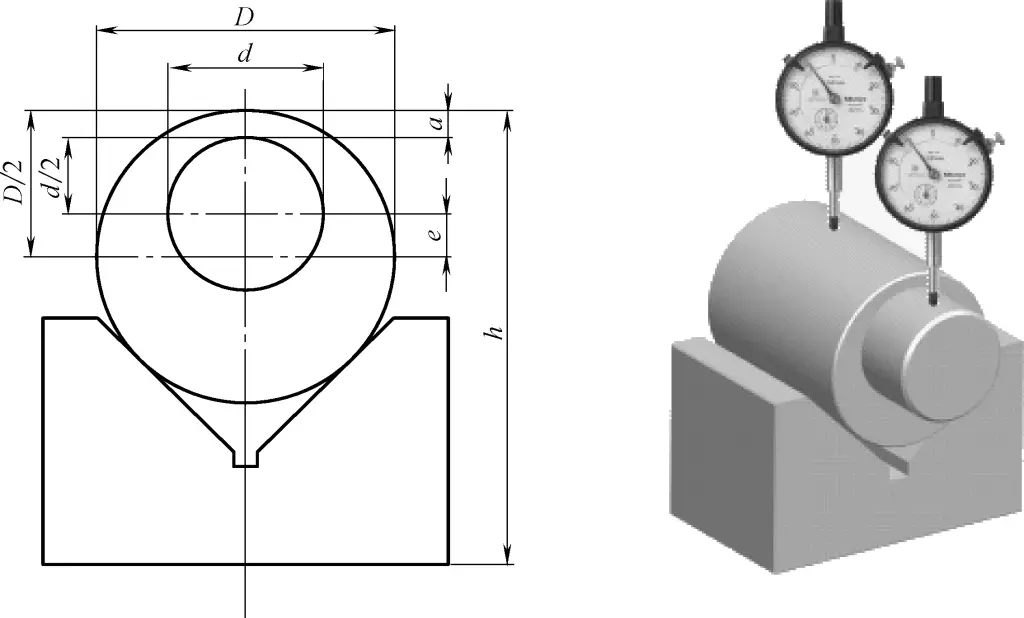

ねじマイクロメータには、さまざまなピッチに対応する一連の歯面形状と測定接点が付属しています。異なる仕様の三角ねじのピッチ径を測定する場合は、図23に示すように、適切な測定接点を交換する必要があります。

2) ワイヤー測定法。

線径と精度の選択測定されたねじ山のピッチ線が歯面に接する線径を「最適線径」という。最適線径の簡易計算式を表1に示す。最適線径を使用することにより、ねじ歯半角誤差の影響を排除することができます。

表1 最適線径の簡易計算式

| 共通のスレッド | 55° ウィットワースネジ | 台形ねじ |

| 0.57735P | 0.56370P | 0.51765P |

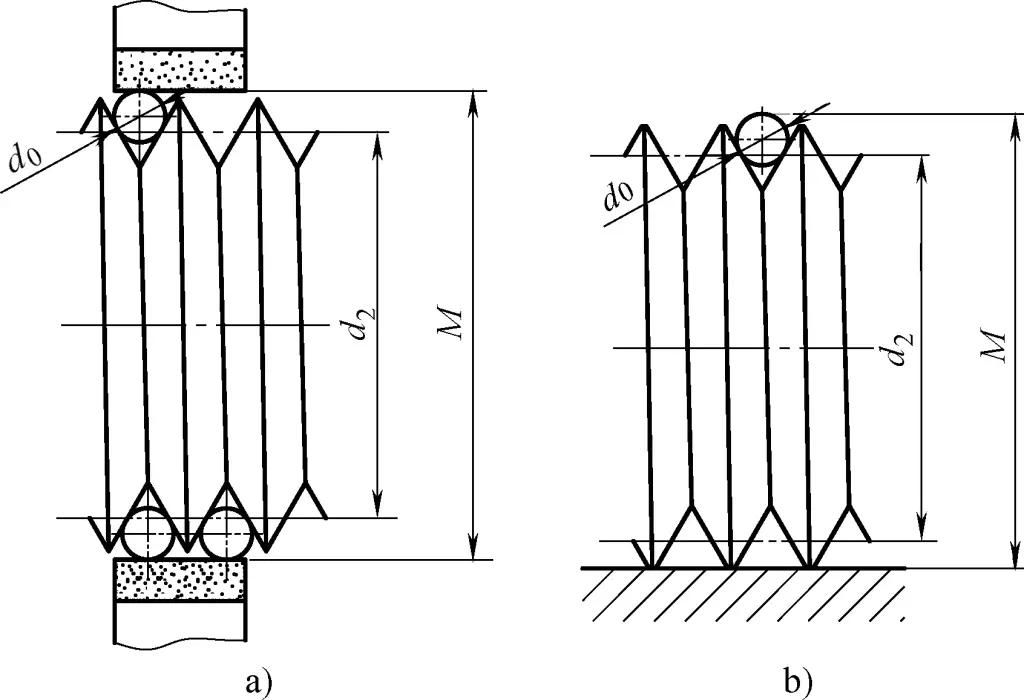

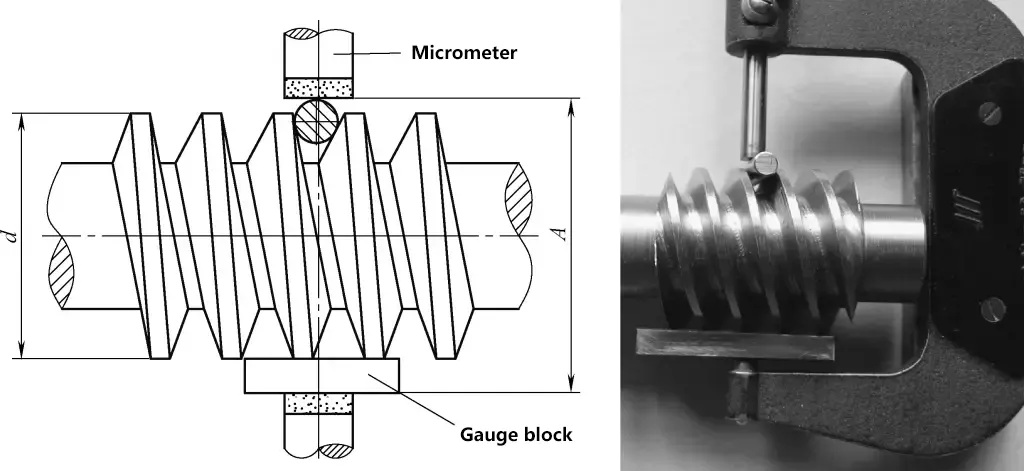

一般的に使用されるワイヤ測定法には、ねじピッチ径を測定するための 3 本ワイヤ法と 1 本ワイヤ法がある。外ねじピッチ径の測定に3線式を使用する場合は、図24に示すように、測定するねじ山の両側のねじ溝に同じセットのワイヤを3本入れる。外径マイクロメータ、レバーマイクロメータ、光学式コンパレータ、測長機などの精密測定器を使用して、ワイヤの外側間の距離Mを直接測定し、測定されたねじの実際のピッチ直径を計算する。

a) 3線式測定

b) 単線測定

一般的に使用される線径サイズシリーズを表 2 に示す。一般的なねじのピッチ径計算式を表3に示す。

表2 一般的に使用される線径シリーズ

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

表3 コモンネジのピッチ直径計算式

| スレッドタイプ | 歯の角度 α | ピッチ直径計算式 |

| 共通のスレッド | 60° | d2 =M-(3d o -0.866P) |

| 55° ウィットワースネジ | 55° | d2 =M-(3.1657do -0.9605P) |

| 台形ねじ | 30° | d2 =M-(4.8637do -1.866P) |

(4) 糸の総合測定。

ねじ山を総合的に測定する前に、まずねじ山の直径、歯形、ピッチを確認し、次にねじゲージを使って測定する。ネジゲージを使用する際は、測定面を傷つけたり精度を落としたりしないよう、無理にねじったりしないこと。

ねじリングゲージとプラグゲージは通常、ねじの様々な寸法精度を総合的に測定するために使用されます。リングゲージは外ねじの寸法精度を測定するために使用され、プラグゲージは内ねじの寸法精度を測定するために使用されます。

ねじ山を測定する場合、ゲージのGOエンドはねじ込むことができるが、NOT GOエンドはねじ込むことができない場合は、ねじ精度が要件を満たしていることを示します。実際の生産では、より低い精度が要求される場合、標準的なナットやねじを使用して、ワークにねじ込む際の滑らかさや緩み具合で判断してチェックすることもできる。

5.ウォームギアの測定

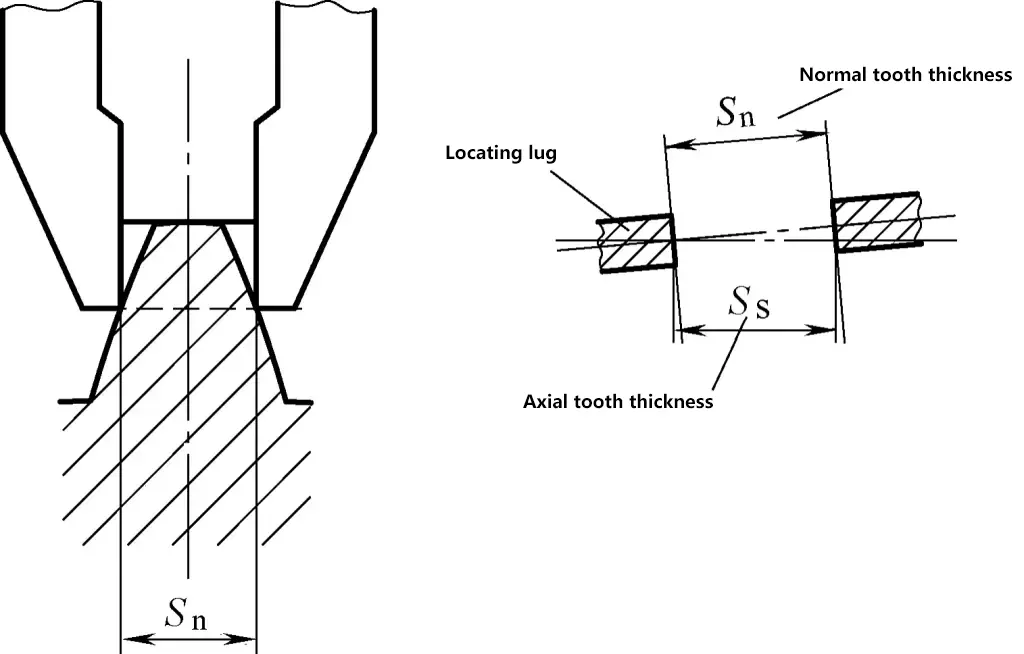

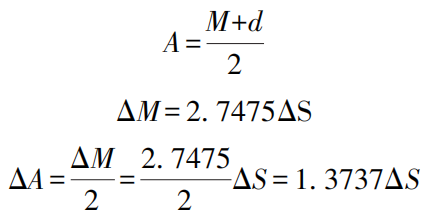

(1)図25、図26に示すように、ウォームギヤの歯厚をノギスで測定する。

測定精度を向上させるために、図 27 に示すように、歯厚偏差を 3 線式測定のスパン距離偏差に変換し、単線式で測定することができます。α=20°の場合、単線測定の計算式は次のようになります:

どこ

- A - 単線測定におけるマイクロメータの測定サイズ(mm);

- M - 3線式測定におけるマイクロメータの測定サイズ(mm);

- ΔM - 3線測定のスパン距離偏差(mm);

- d - ウォームギヤ外径の実測直径(mm);

- ΔA - 単線測定における電線測定距離偏差(mm);

- ΔS - 歯厚偏差(mm)。

(2)ウォームギヤのアディショナルサークルの半径方向の振れは、振れ検査器にダイヤルゲージを使って確認することができます。ウォームギヤを手でゆっくり1回転させ、ダイヤルゲージの読み値の最大変動が半径方向の振れ誤差です。

(3)アルキメデスウォームの歯形誤差の確認は、万能工具顕微鏡などを用いて軸方向断面で行う。

スキルマスターの経験共有

単線測定では,加算円直径を測定基準としているため,図 27 の d は加算円の実測値として定義されているが,測定精度を確保するためには,旋削時に加算円直径とウォームギヤピッチ円の同心度を保証する必要がある.

III.共通形状と位置精度の検査

1.真直度誤差の検出

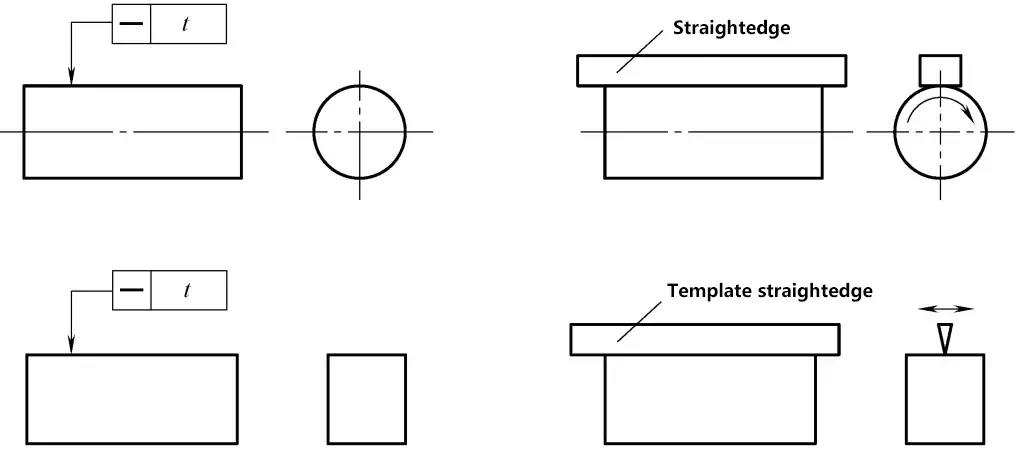

(1) 円柱と立方体の真直度誤差の検出

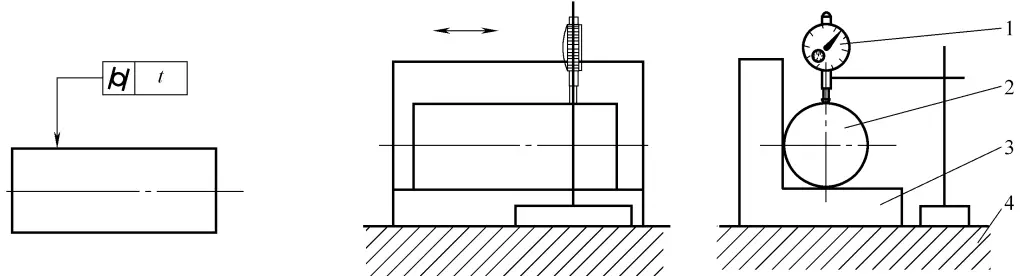

図28に示すように。

1) 検査用具:定規(またはテンプレート定規)、フィーラーゲージ。

2) クランプと操作方法:

測定素子線に直定規またはテンプレート定規を直接当て、両者の最大隙間を最小にする。この時の最大隙間が、測定した素子線の真直度誤差となる。誤差の大きさは、ライトギャップを測定することで判断する。ライトギャップが小さい場合は、標準的なライトギャップを使用して推定することができ、大きい場合は、フィーラーゲージを使用して測定することができる。

上記の方法で複数の要素線を測定し、最も大きい誤差値を測定部分の真直度誤差とする。

(2) 円錐体の真直度誤差の検出

図29に示すように。

1) 検査器具:定盤、固定および調整可能なサポート、測定フレーム、ダイヤルインジケータまたはマイクロメータ。

2) 取り付けと操作方法測定素子線の両端が定盤と同じ高さになるように調整する。

測定した要素線の全長に沿って測定し、測定値を記録する。記録された測定値を用いて、最小条件に基づく計算法(またはグラフ法)(または2点鎖線法)を用いて真直度誤差を計算する。

上記の方法で複数の要素線を測定し、最も大きい誤差値を測定部分の真直度誤差とする。

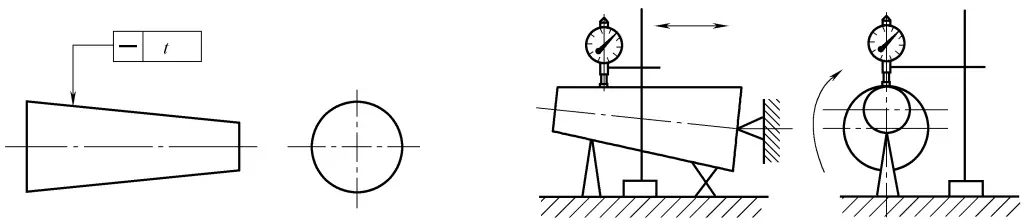

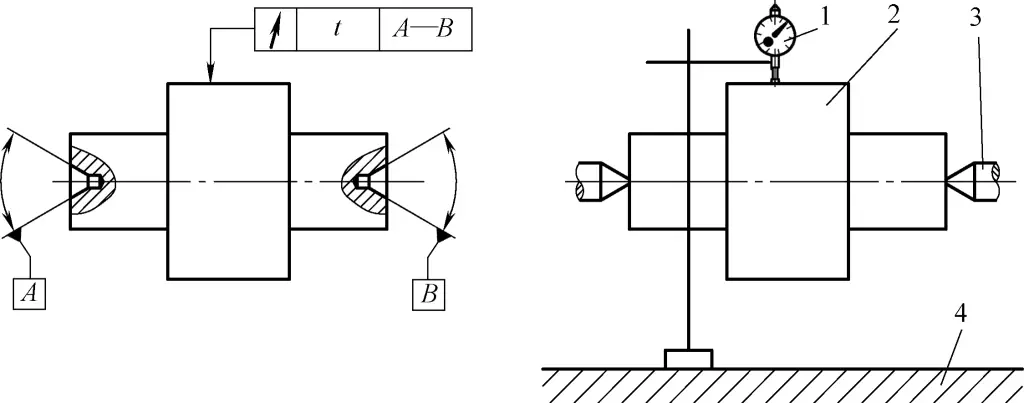

(3)振れ検査装置によるシャフト型部品の真直度誤差の検出

図30に示すように。

1-センターサポート

2-測定部分

3-インジケーター

4-表面プレート

1) 検査器具:定盤、センターサポートまたは振れ検査装置、ダイヤルインジケータ、スタンド、ダイヤルインジケータまたはマイクロメータ。

2) 取り付けと操作方法測定部を定盤に平行な2つの中心間に取り付ける。

垂直軸断面の2つの要素線に沿って測定し、それぞれの測定点における2つの指示計からの読み取り値M₀とM₁を記録する。各点における読み取り値の差の半分{すなわち、(M₂-M₃)/2}をとり、その差の最大値をその断面における軸の真直度誤差として使用する。

上記の方法で複数の断面の要素線を測定し、最も大きい誤差値を測定部軸の真直度誤差とする。

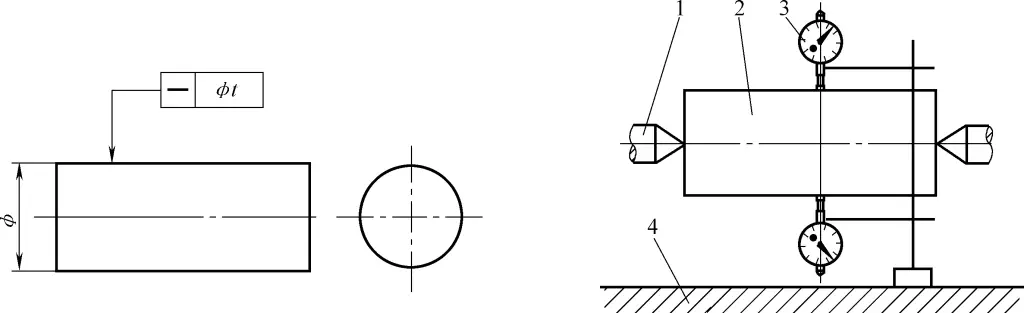

2.平面度誤差の検出

(1)高精度小平面の平面度誤差測定

図31に示すように。

1) 検査ツールおよび機器:光学フラット。

2) 操作方法:干渉縞が現れます。

測定面の平坦度誤差は、閉じた干渉縞の数に光の波長の半分を掛けたものである。開いた干渉縞の場合は、縞の曲率と隣接する縞間の距離の比に光の波長の半分を掛けたものになります。この方法は、高精度の微小面の測定に適している。

(2)水準器による平面度誤差の検出

図32に示すように。

1) 検査器具:定盤、水準器、ブリッジプレート、固定および調整可能なサポート。

2) 取り付けと操作方法測定面を水平に調整し、水準器を使用して、特定のレイアウトと方向に従って測定面を点ごとに測定し、測定値を記録し、線形値に変換する。

各ラインの値から最小条件(または対角線法)に従って計算法(またはグラフ法)で平面度誤差を算出する。

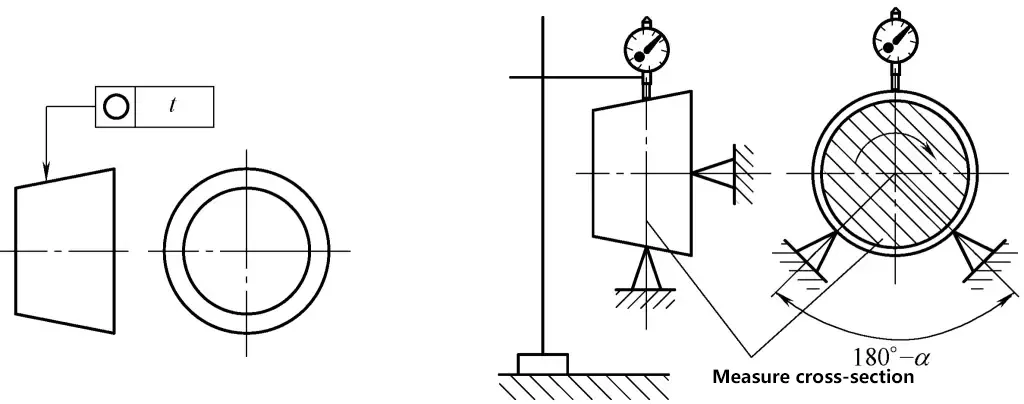

3.真円度誤差の検出

(1) 円錐と円柱の真円度誤差の検出

図33に示すように。

1) 検査測定とツール:フラットプレート、インジケーター付き測定スタンド、Vブロック、固定および調整可能なサポート。

2) クランプと操作方法ワークをVブロックの上に置き、軸を測定断面に対して垂直にし、軸位置を固定する。

ワークが1回転する間に、指示値の最大差の半分がその断面の真円度誤差となる。

上記の方法で複数の断面を測定し、誤差の最大値をワークの真円度誤差とする。

この測定法の信頼性は、断面形状誤差とVブロック角度の複合効果に依存する。一般的に使用される角度は、α=90°と120°、または72°と108°で、2つのVブロックを使って別々に測定します。

この方法は、内面および外面の異形状誤差の測定に適しています(偶形状誤差は2点法で測定します)。測定中、ワークピースまたは測定器のどちらかを回転させることができます。

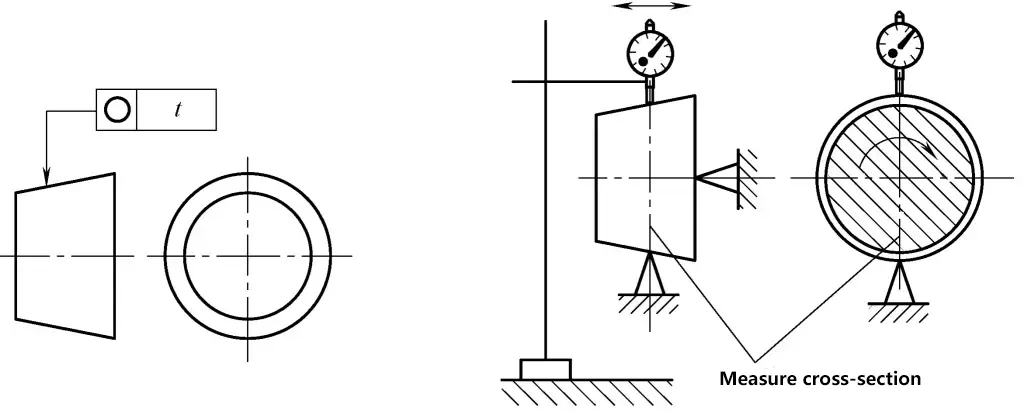

(2) 円錐と円柱の真円度誤差の検出 II

図34に示すように。

1) 検査測定と工具:平板、インジケーター付き測定スタンド、サポート、マイクロメーター。

2) クランプと操作方法ワークの軸を測定断面に対して垂直にし、軸位置を固定する。

ワークが1回転する間に、指示値の最大差の半分が1断面の真円度誤差となる。

上記の方法で複数の断面を測定し、誤差の最大値をワークの真円度誤差とする。

この方法は、内面と外面の偶蹄形状誤差の検出に適しています(奇蹄形状誤差は3点法で測定します)。測定中、ワークまたは測定器のどちらかを回転させることができます。

真円度誤差の2点測定法は、マイクロメーターによる外径測定やインターナルダイヤルゲージによる内径測定に似ている。円周上のいくつかの位置で測定し、直径方向に対向する2点間の最大差の半分を真円度誤差とする。

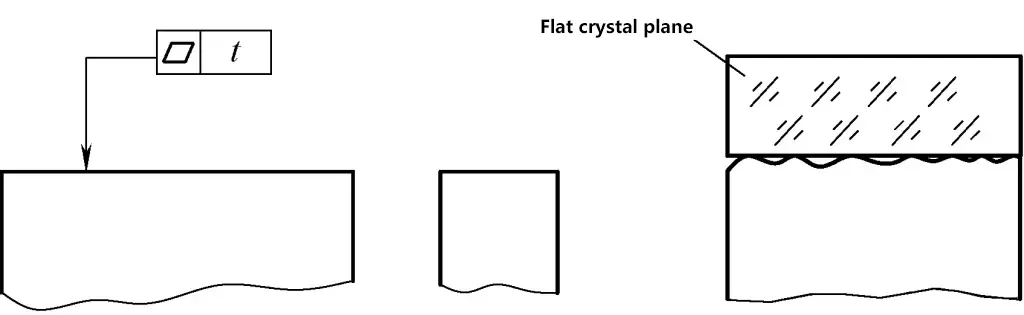

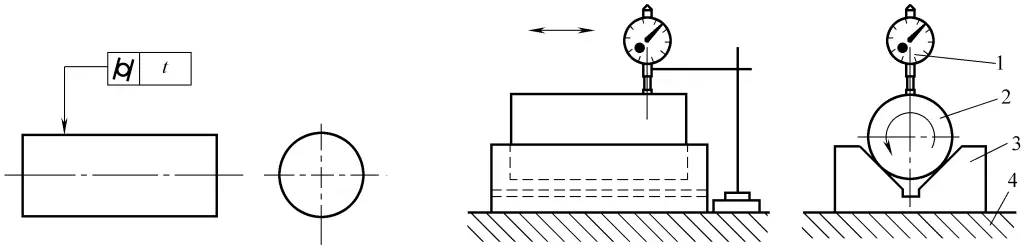

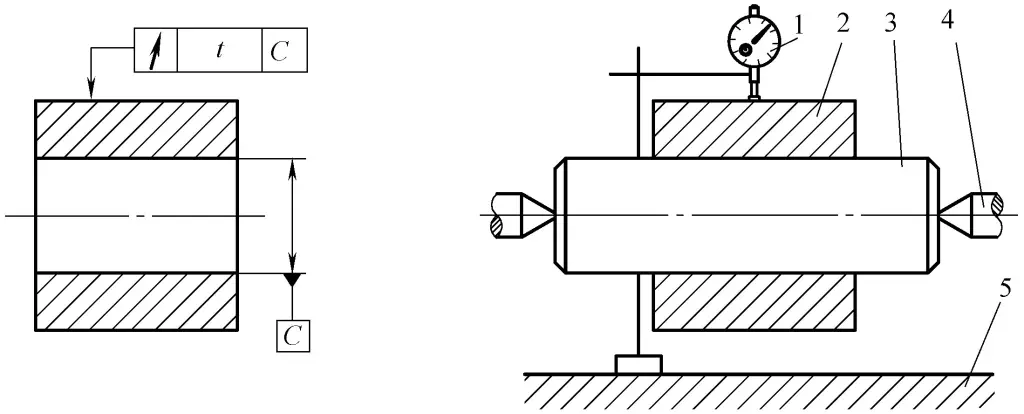

4.円筒度誤差の検出

(1) シリンダーとシャフトの円筒度誤差の検出 I

図35に示すように。

1-インジケーター

2ワーク

3-Vブロック

4-フラットプレート

1) 検査測定と工具:平板、Vブロック、インジケータ付き測定スタンド。

2) クランプと操作方法:円筒度測定には3点法を用いる。ワークを平板上のVブロックに置き、Vブロックはワークより長くする。

ワークが1回転する間に、1断面の最大値と最小値を測定する。

上記の方法で複数の断面を連続的に測定し、測定したすべての断面の最大値と最小値の差の半分をワークの円筒度誤差とする。この方法は、外周面の異形状誤差の測定に適している。

正確な測定のためには、通常、角度α=90°と120°の2つのVブロックを別々に使用する。

(2) シリンダーとシャフトの円筒度誤差の検出 II

図36に示すように。

1-インジケーター

2ワーク

3-直角シート

4-フラットプレート

1) 検査測定と工具:平板、直角シート、インジケータ付き測定スタンド。

2) クランプと操作方法:円筒度測定には2点法を用いる。ワークを平板の上に置き、直角座に近づける。

ワークが1回転する間に、1断面の最大値と最小値を測定する。

上記の方法で複数の断面を測定し、測定したすべての断面の最大値と最小値の差の半分をワークの円筒度誤差とする。この方法は、外周面の偶蹄形状誤差の測定に適している。

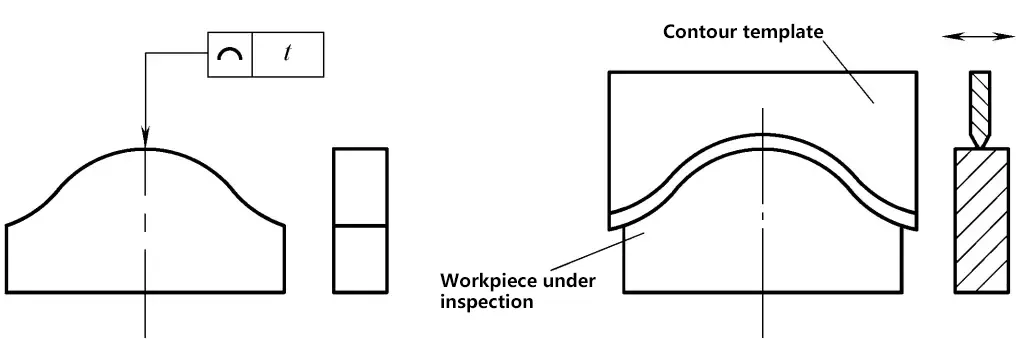

5.ラインプロファイルエラーの検出

図37に示すように

1) 検査測定とツール:プロファイルテンプレート

2) クランプと操作方法プロファイルテンプレートを指定された方向にワーク上に置き、ライトギャップ法によりギャップの大きさを推定し、最大ギャップをワークのラインプロファイル誤差とする。

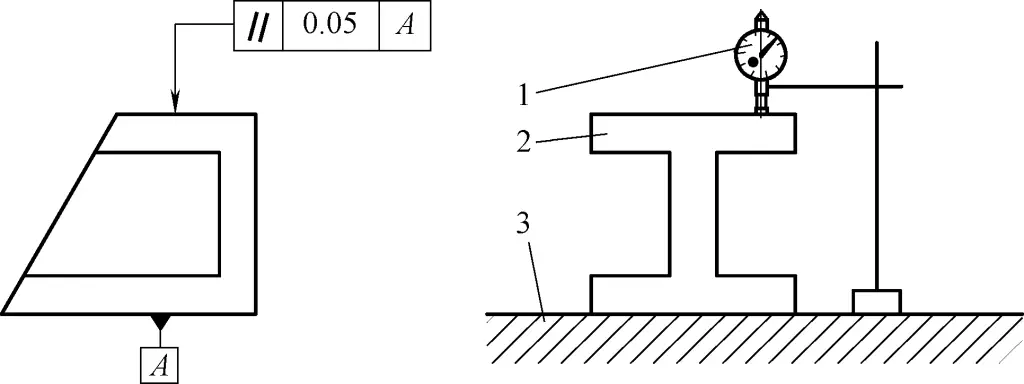

6.並列性エラーの検出

(1) 平行な2面間の平行度誤差の検出

図38に示すように。

1-インジケーター

2ワーク

3-フラットプレート

1) 検査測定と工具:平板、スタンド、ダイヤルゲージまたはマイクロメーター。

2) クランプと操作方法被測定物を平板の上に置き、指定された測定線に沿って被測定面全体を測定する。

インジケータの最大値と最小値の差をワークの平行度誤差とする。

各測定ライン上の任意の長さ l 内のインジケータ読み取り値の最大値と最小値の差をワークの平行度誤差とする。

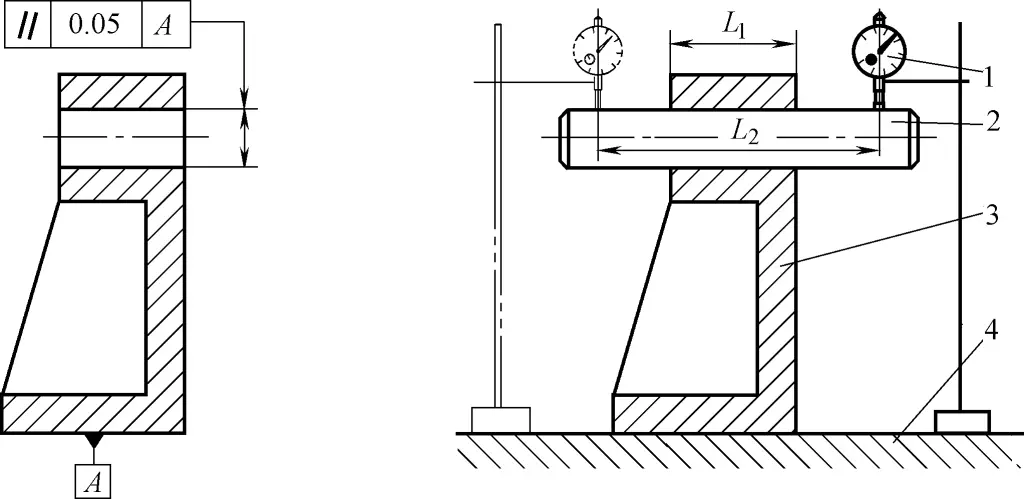

(2) 基準面に対する内孔の平行度誤差の検出

図39に示すように。

1) 検査測定と工具:平板、指示器付き測定スタンド、マンドレル。

2) クランプと操作方法測定軸をマンドレルで模擬し、ワークを平板上に直接置く。測定距離L₂の2つの位置で測定値M₀とM₁を得る。その後

平行度誤差f=L_2080/L₁|M₁-M₂|、L₂はワーク軸の長さ。

測定にはエキスパンダブル・マンドレル(穴と隙間なくフィットする)を使用する。

7.直角度誤差の検出

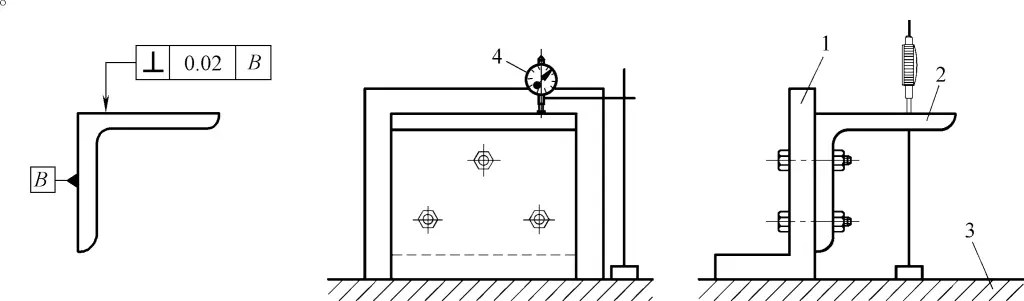

(1) 直角座型ワークの直角度誤差の検出

図40に示すように。

1-ライトアングル・シート

2ワーク

3-フラットプレート

4-インジケーター

1) 検査測定と工具:平板、直角シート、インジケータ付き測定スタンド。

2) クランプと操作方法ワークの基準面を直角座に固定し、基準面付近の被測定面の読み取り差が最小になるように調整する。被測定面全体の各点で得られた指示値の最大値と最小値の差を、ワークの直角度誤差とする。

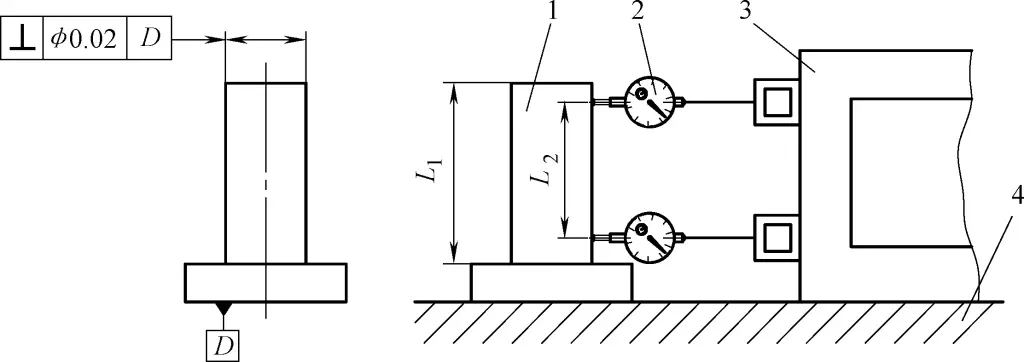

(2) 端面に対する段付軸外周円の直角度誤差の検出

図41に示すように。

1-ワークピース

2-インジケーター

3スクエアボックス

4-フラットプレート

1)検査測定とツール:スクエアボックス、フラットプレート、インジケータ付きマグネットスタンド。

2) クランプと操作方法ワークを平板の上に置き、2つの垂直方向(x、y)を測定する。

距離L₀の2つの位置で,測定するプロファイル要素と四角い箱との間の距離M₁とM₂を測定し,対応するシャフトの直径d₃とd₄を測定する。測定方向の直角度誤差は

2つの測定方向で測定した誤差のうち、大きい方をワークの直角度誤差とする。

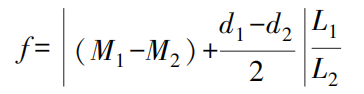

8.同軸度誤差の検出

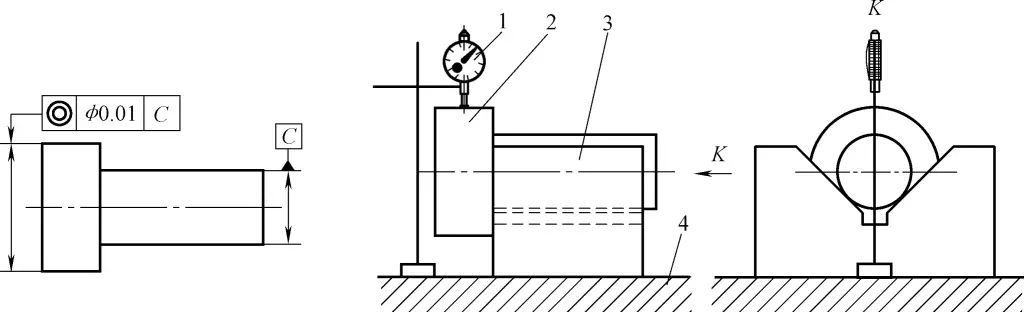

(1) 中心穴基準による段付きシャフトの同軸度誤差の検出

図42に示すように。

1-インジケーター

2ワーク

3センターサポート

4-フラットプレート

1) 検査測定とツール:フラットプレート、センターサポート、インジケータ付き測定スタンド。

2) クランプと操作方法:ワークを2つのセンターの間に取り付け、垂直軸の断面で両方のインジケータをゼロにする。

軸方向に測定し、基準軸に垂直な断面上の対応する点の指示値の差|M₀-M₁| をその断面上の同軸度誤差とする。

ワークを回転させ、上記の方法で複数の断面を測定する。各断面で得られた読み取り差の最大値(絶対値)をワークの同軸度誤差とする。

(2) 中心穴のない段付きシャフトの同軸度誤差の検出

図43に示すように。

1-インジケーター

2ワーク

3-Vブロック

4-フラットプレート

1) 検査測定と工具:平板、Vブロック、インジケータ付き測定スタンド。

2) 取り付けと操作方法被測定部品の基準面の一端をV字型フレームに置き、指示子を被測定面に接触させる。被測定部をV字型フレーム上で1回転させ、指示値の変化を被測定部の同軸度誤差とする。

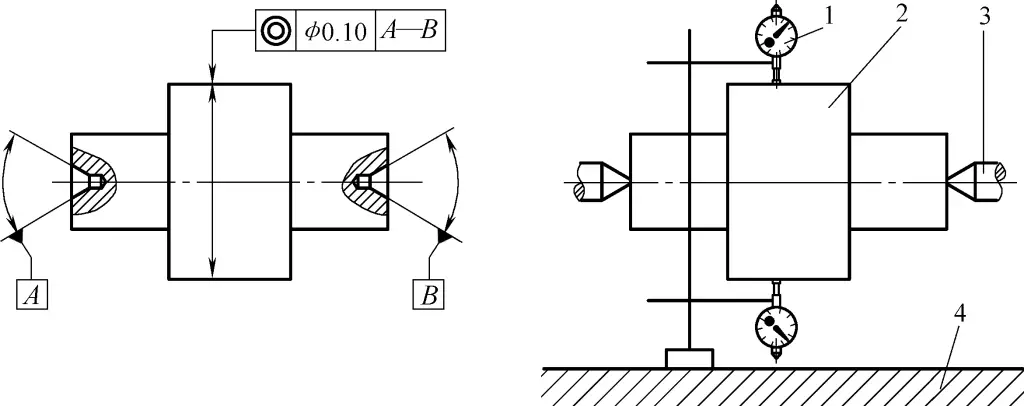

(3)スリーブ内孔に対する外周円の同軸度誤差の検出

図44に示すように。

1-インジケーター

2-測定する部分

3マンドレル

4センターサポート

5-平板

1) 検査量と器具:センターサポート、マンドレル、インジケーター付き測定台。

2) 取り付けと操作方法標準マンドレルを被測定物の穴に挿入し、2つのセンター間に取り付ける。

インジケータを被測定面に接触させ、被測定部を回転させ、インジケータの変動が被測定部の同軸度誤差となる。

9.対称性エラーの検出

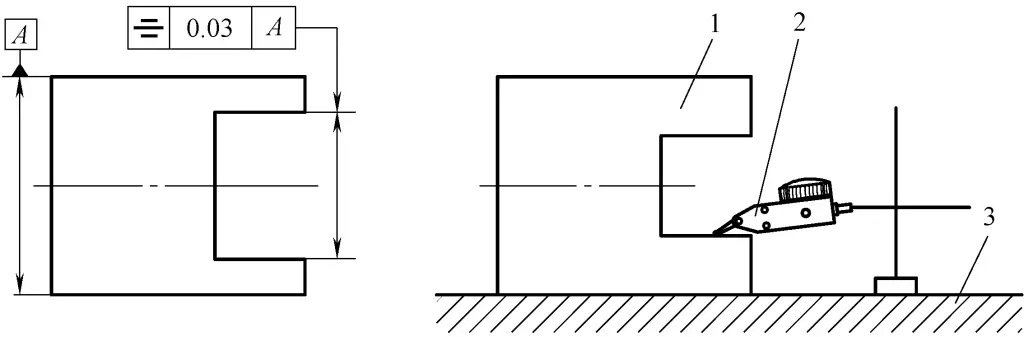

(1) 外郭に対する凹溝の対称性誤差の検出

図45に示すように。

1-測定部分

2-インジケーター

3-フラットプレート

1) 検査量と器具:レバー式ダイヤルインジケータ付き測定台、平板。

2) 取り付けと操作方法被測定部を平板の上に置き、レバー式ダイヤル指示計で凹溝の第1面を外郭(基準A)に対して読み取り、指示計をゼロにし、エッジを反転して第2面を測定し、最大読み取り差の絶対値が被測定部の対称誤差となる。

この測定方法では、基準Aの形状誤差は考慮されていない。

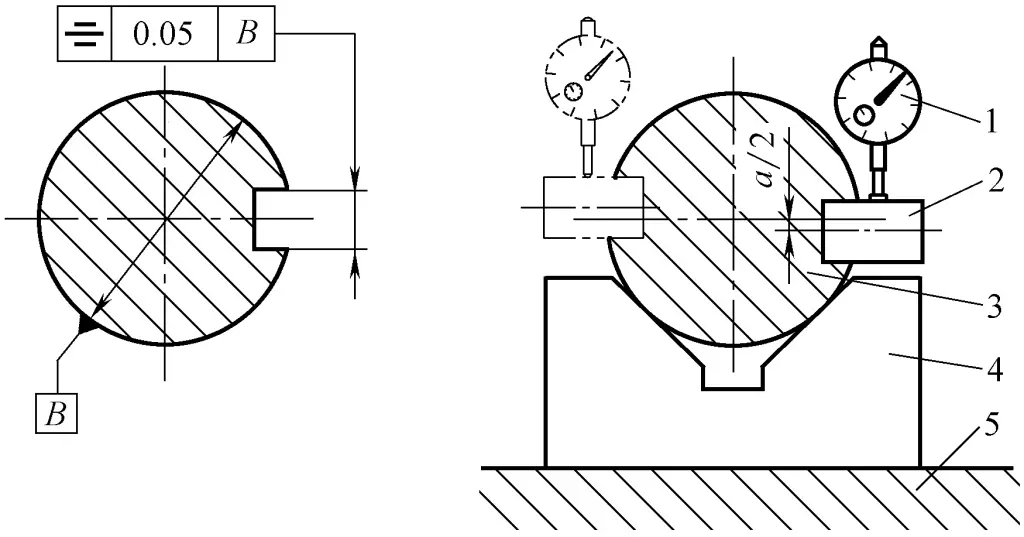

(2) シャフト外周に対するキー溝の対称誤差の検出

図46に示すように。

1-インジケーター

2-ポジショニング・ブロック

3-測定する部分

4-V型フレーム

5-平板

1) 検査量と器具:平板、V字型フレーム、位置決めブロック、インジケーター付き測定台。

2) 取り付けと操作方法基準軸はV字型フレームで模擬し、被測定中心面は位置決めブロックで模擬する。測定は2段階で行う:

断面測定。位置決めブロックが平板に対して半径方向に平行になるように被測定部を調整し、位置決めブロックから平板までの距離を測定した後、被測定部を180°反転して上記測定を繰り返し、断面の上下2点の対応する点の読み取り差aを求める。この断面の対称誤差は

fクロス=ah/(d-h)

どこ

- d - シャフトの直径;

- h - 溝の深さ。

長手方向の測定。キー溝の長さ方向に沿って測定し、長さ方向の2点の読み取り値の差の最大値を長さ方向の対称誤差とする:

f長い=a高い-aロー

上記2方向で測定した誤差の最大値を部品の対称誤差とする。

10.円周振れ誤差の検出

(1) 段付きシャフトの円周振れ誤差の検出

図47に示すように。

1-インジケーター

2-測定する部分

3センターサポート

4-フラットプレート

1)検査数量、器具、取り付け:一対の同軸センター、指示器付き測定スタンド。

2) 取り付けと操作方法被測定物を2つの中心間に取り付ける。

被測定部品が1回転する間に、インジケータの読み取り値の最大差が、1つの測定面における半径方向の円周振れ誤差となります。

上記の方法で複数の断面を測定し、それぞれの断面で測定した振れの最大値を部品の半径方向の円周振れ誤差とする。

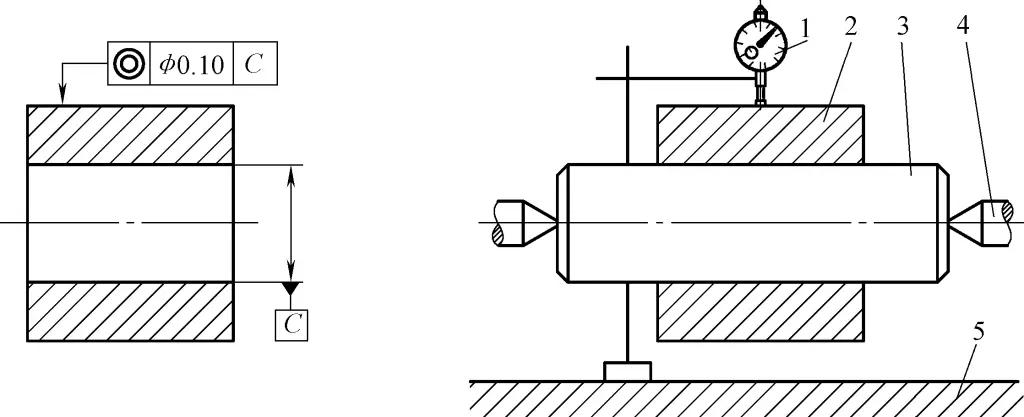

(2) 内孔に対するスリーブ外周円の円振れ誤差の検出

図48に示すように。

1-インジケーター

2-測定する部分

3マンドレル

4センターサポート

5-平板

1) 検査量、器具、取り付け:一対の同軸センター、ガイド付き伸縮式マンドレル、インジケーター付き測定スタンド。

2) 取り付けと操作方法被測定物をガイド付き伸縮式マンドレルに固定し、2つのセンター間に取り付けます。

被測定部品が1回転する間に、インジケータの読み取り値の最大差が、1つの測定面における半径方向の円周振れ誤差となります。

上記の方法で複数の断面を測定し、それぞれの断面で測定した振れの最大値を部品の半径方向の円周振れ誤差とする。