鍛造品の大量生産の要求を満たすためには、精密型鍛造、ラジアル鍛造、圧延・拡管、等温型鍛造、粉末鍛造、液状型鍛造、多方向型鍛造、クランクシャフトアプセットなどの特殊鍛造工程を使用することが望ましい。

I.精密金型鍛造

GB/T12362-2003に規定された精密級の公差と許容差を達成する鍛造方法を精密金型鍛造という。精密金型鍛造には多くの方法がありますが、ここではハンマー、フリクションプレス、クランクプレスなどの一般的な鍛造設備を用いた精密金型鍛造を指します。

1.精密金型鍛造の分類、工程、利点

表1 精密金型鍛造の分類、工程、利点

| 項目 | 説明 |

| 加熱温度による分類 | 現在行われている精密金型鍛造には、高温精密金型鍛造、中温精密金型鍛造、常温精密金型鍛造の3種類がある。 1)高温精密型鍛造(精密鍛造または微細鍛造と呼ばれる)。ブランク表面の激しい酸化や脱炭を防ぐため、制御された雰囲気中でブランクを加熱する。通常、低酸化の直火炉が使用される。ブランクの表面酸化層の深さは0.011~0.013mmで、良好な結果が得られる。 2)中温精密型鍛造(温間鍛造という。)中温精密型鍛造とは、強い酸化を生じない温度範囲で加熱し、型鍛造を行う方法である。 3)常温精密型鍛造(冷間型鍛造と呼ばれる)。鍛造前のブランクの加熱が不要となり、酸化の問題は解決されるが、型鍛造に必要な良好な塑性変形性と低変形抵抗性を確保することが課題となる。そのためには、鍛造前に軟化処理や表面処理を施す必要がある。 |

| プロセス | 精密鍛造品の表面にはスケールがあってはならないし、あってもわずかであるべきである。したがって、全工程を通じてスケールを防止し、除去する努力をしなければならない。一般的な工程は以下の通りである。 切断→ビレット洗浄→加熱→ビレット作成→ブランク洗浄→加熱→荒鍛造→トリミング→荒鍛造洗浄→加熱→精密型鍛造→焼ならし(または焼きなまし)→鍛造洗浄→トリミング→矯正(または冷間仕上げ)→トリミング |

| プロセスの利点 | 1)鍛造品は寸法精度が高く、表面粗さが小さいため、機械加工がほとんど必要なく、一般精密鍛造品の公差は一般鍛造品の約1/3、表面粗さRaは2.5~3.2μm(表2参照)。 2) 金属の節約、生産性の向上 3) 良好な金属構造とフローラインを持ち、部品の機械的特性を向上させる。 4)部品の製造コストが低い |

表2 精密金型鍛造品と一般金型鍛造品の表面粗さと精度の比較

| 加工方法 | 表面粗さ Ra/μm | 精度等級 |

| 金型鍛造 | 10.0~12.5 | 8~12 |

| 精密金型鍛造 | 2.5~3.2 | 6~10 |

2.精密金型鍛造品と一般金型鍛造品の技術的・経済的指標の比較

表3 精密金型鍛造品と普通金型鍛造品の技術的・経済的指標の比較

| 部品名 | 材料利用率 | 生産性 | 機械的特性 | |

| 普通 | 精密鍛造 | |||

| 遊星傘歯車 | 37% | 80% | 2.3倍増 | 増加 |

| 駆動ギア(平歯円筒ギア) | - | 1倍増 | 10倍増 | 増加 |

| 圧延機ローラーベベルギア | 43.30% | 64% | 12倍に増加 | 改善 |

| 蒸気タービンブレード | - | 60%を保存 | 40%による機械加工の削減 | - |

| BT-100型蒸気タービン第16段動翼 | 29% | 46% | 30%による機械加工の削減 | - |

| ジャック・カバー | 53% | 80% | 50%による機械加工の削減 | - |

3.精密金型鍛造の主な技術対策

高精度の鍛造品を得るためには、ブランキング、加熱、金型、設備、工程要因などさまざまな面で対策を講じなければならず、各工程間で厳密な検査を行わなければならない(表4参照)。

表4 精密金型鍛造の主な技術対策

| 技術的措置 | 内容 |

| 精密ブランキング | 精密型鍛造は、ビレットの幾何学的精度、断面品質、重量公差に対する要求が高いので、精密ブランキング法を用いる必要がある。一般的な精密型抜方法を表5に示す。 |

| 最小限の酸化加熱 | 精密鍛造部品の表面にはスケールがないか、あってもわずかであることが望ましく、脱炭層の厚さを制御する必要があるため、酸化の少ない加熱方法を使用しなければならない。一般的な方法としては、ビレット表面に保護膜をコーティングする方法、急速通電加熱や保護ガス通電加熱を用いる方法、重油やガスを用いた低酸化加熱炉を用いる方法などがある。ビレットの加熱温度はできるだけ下げ、冷間または温間鍛造を行う。 |

| 高精度金型 | 精密鍛造部品の公差許容差はGB/T12362-2003の精密レベルに従って決定されるべきである。要求される精密レベルの寸法公差と表面粗さを達成するためには、高精度の金型を使用しなければならない。精密金型鍛造はモジュラー金型を使用することが多く、金型には信頼性の高いガイド装置と排出装置が必要である。 金型精度は鍛造精度より1~2等級高くする。金型キャビティの表面粗さRaは0.8μm以下とする。 精密鍛造と普通鍛造の表面粗さと精度等級の比較を表1に示す。 |

| プロセス要因を合理的に選択し、管理する | 金型温度などのプロセス要因を合理的に選択し、厳密に管理する必要がある、 鍛造温度潤滑条件 精密鍛造用の一般的な潤滑剤を表 6 に示す。 |

表5 精密ブランキングの主な方法

| ブランキング方法 | 基本原則 |

| 製材 | 弓のこ、丸のこ、帯のこなどを使って金属を切断する。 |

| ターニング | 旋盤を使って金属を切る |

| 自己拘束型 剪断 | せん断中の軸方向変形が拘束され、金属の応力状態が変化するため、せん断クラックの発生なしに塑性変形によって分離することができる。 |

| ラジアルクランプシャーリング | 棒材はラジアルクランプでせん断され、せん断ゾーンの金属は三軸応力を受ける。 |

| 軸圧縮せん断 | 棒鋼の両端に軸圧をかけ、せん断ゾーンの金属を三軸圧縮下に置く。 |

| プログレッシブ・シャーリング | 移動鋏と固定鋏の偏心回転を利用して、棒材の周囲から剪断する。 |

| 特殊機械シャーリング | 高度な精密棒材切断機を使用することで、切断された不良品は良質で、生産効率も高い。 |

表6 精密金型鍛造用の一般的な潤滑剤

| 鍛造温度 | 使用方法 | 潤滑油 |

| 温間鍛造(800℃未満) | 欠陥のある材料はリン酸塩処理で前処理される。 | 二硫化モリブデン、グラファイト、水性グラファイト |

| 熱間鍛造 | 鍛造品と金型の表面にスプレーされる | グラファイトオイル、水性グラファイト、ガラス潤滑剤、二硫化モリブデン |

II.ラジアル鍛造

1.ラジアル鍛造プロセスの本質、変形特性、および利点

表7 ラジアル鍛造プロセスの本質、変形特性、および利点

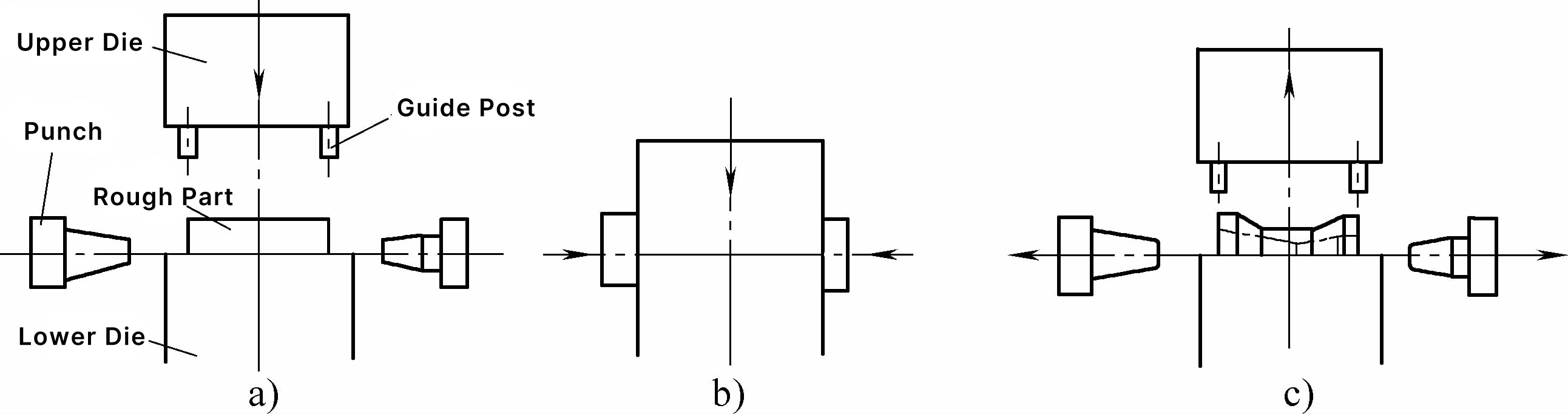

| プロセス・エッセンス | ラジアル鍛造(ロータリー鍛造とも呼ばれる)は、ブランクの断面の周囲に配置された2つ以上のハンマーを使用して、ブランクを高速かつ同期対称で打撃する。鍛造プロセス中、ブランクとハンマーの間には、相対的な軸方向運動と回転運動の両方が存在する。 |

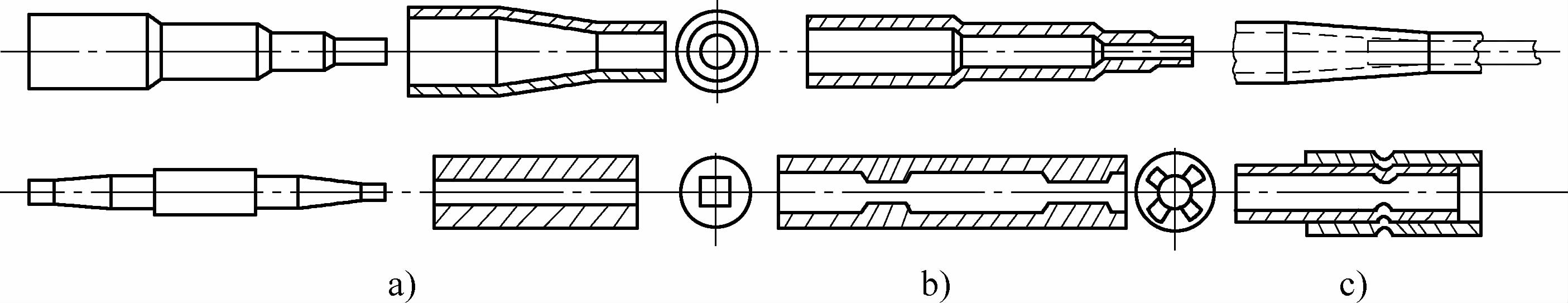

| 変形特性 | 1)ラジアル鍛造では、1回の鍛造変形は非常に小さく、変形領域も小さく、移動する金属の体積も非常に小さいため、必要な変形力と仕事は大幅に減少するが、単位時間当たりの鍛造打撃数は多く(「脈動荷重」と呼ばれる)、送り回数も多い。 2) 脈動負荷は、金属内外の摩擦を減少させ、変形をより均一にし、内部への浸透を容易にし、金属の塑性を改善するのに有益であり、低塑性合金の塑性を2.5~3倍に増加させる。 3) ラジアル鍛造には、熱間鍛造、温間鍛造、冷間鍛造の3つの方法がある。熱間鍛造の鍛造初期温度は、一般的な型鍛造より100~200℃低く、通常900~1000℃である。温間鍛造の鍛造初期温度は200~700℃である。 4) ラジアル鍛造は、一般に、断面が円形、四角形、多角形の各種段付きシャフト(図のようなもの)、複雑な内孔形状や内径が小さく長尺の中空シャフト(図のbのようなもの)の製造に使用され、組立工程(図のcのようなもの)にも使用できる。中空部品を鍛造する場合、マンドレルを挿入するかしないかは、主にチューブブランクの肉厚によって決まる。マンドレルなしの鍛造は、チューブブランクの肉厚と直径の比が大きい場合に使用され、チューブブランクの肉厚が薄く、マンドレルがない場合は、プレス量が多く、折れが成形しやすい。  ラジアル鍛造の代表的な部品 |

| メリット | 1) 変形力が小さく、工具寿命が長い:一般的に、ラジアル鍛造シャフトマシンの打撃回数は1800〜3200回/分であるため、生産率が高い。 2)鍛造材の高精度、熱間鍛造の寸法精度はレベル6~7に達することができる、表面荒さのRaは3.2~6.3μmである; 冷間鍛造の寸法精度はレベル2~に達することができる 4、表面粗さRaは0.4~0.8μm 3)均一な変形は、低い可塑性の高力合金鋼鉄を造ることができる 4) 断面が円形、四角形、多角形のさまざまな段付きシャフトを鍛造でき、複雑な内孔形状の中空シャフト部品も鍛造できる。 |

2.ラジアル鍛造装置の分類と作動原理

表 8 ラジアル鍛造装置の分類と作動原理

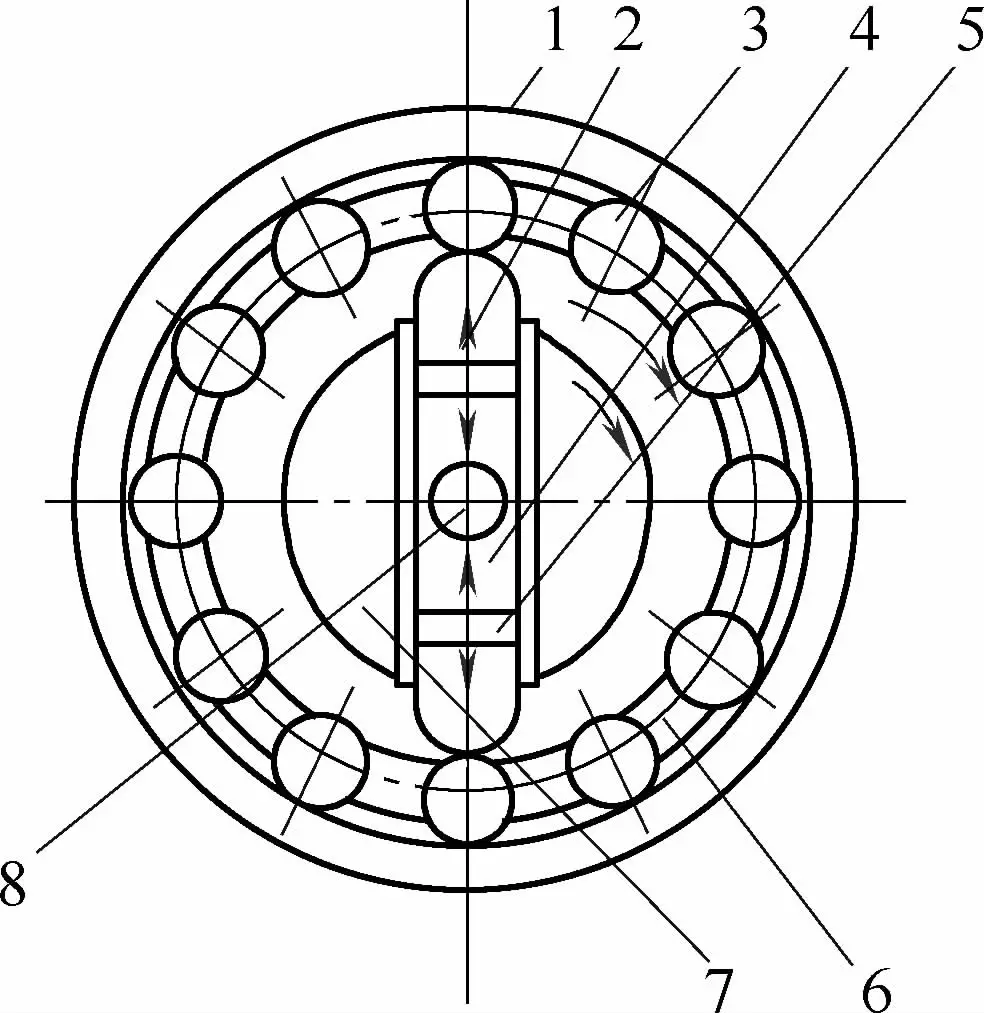

図1 ローラー式回転鍛造機の概略図 1-アウターリング 2スライダー 3ボール 4-ハンマーヘッド 5-調整シム 6-クランプリング 7-メインシャフト 8-ブランク |  図2 クランクラジアル鍛造機の概略図 1-偏心シャフト 2-コネクティングロッド 3-ハンマーヘッド 4-ブランク |

| 分類 | 動作原理 |

| ローラー式ロータリー鍛造機 | 概略図は図1を参照。ハンマーヘッド4とスライダー2はメインシャフト7のガイドレールに取り付けられ、メインシャフトと共に回転する。メインシャフトの円周上には偶数個のボール3が分布しており、これらはクランプリング6によって一定の位置に制限され、外輪1の内側に嵌め込まれている。メインシャフトが回転してスライダーにローラーが作用すると、スライダーとハンマーヘッドがメインシャフトの中心に向かって移動し、ハンマーヘッドが閉じてブランク8を鍛造します。メインシャフトが回転すると、スライダーとローラーの係合が外れ、遠心力の作用でスライダーとハンマーヘッドが中心から離れる方向に移動し、これを繰り返して打撃を繰り返します。ハンマーヘッドが開くと、ブランクが軸方向に送られ、鍛造品が成形されます。技術パラメーターは表9を参照。 |

| クランクラジアル鍛造機 | 概略図は図2を参照。偏心シャフト1によって駆動されるコネクティングロッド2は、3つのハンマーヘッド3を往復運動させ、ブランク4を打撃する。ハンマーヘッドは半径方向の送り運動を行い、鍛造ストロークを変化させ、断面が変化する段付きシャフトを鍛造することができる。ハンマーヘッドの半径方向送りとブランクの軸方向送りは、電気油圧システムによって制御されます。技術パラメーターは表10を参照。 |

表 9 ラジアルローラ鍛造機の主な技術パラメータ

| パラメータ | D21-4.2型 | D21-7.3型 | D21-17.5型 | D24-30型 |

| 欠陥材料の最大直径/mm | 4.2 | 7.3 | 17.5 | 30 |

| 鍛造後の最小直径/mm | 1.1 | 4.1 | 7 | 6 |

| 主軸回転速度/(r/min) | 1200 | 900 | 600 | 270 |

| 送り速度/(m/min) | 3.5 | 2 | - | 1.44 |

| モーター出力/kW | 1.0 | 1.7 | 1.7 | 10 |

| 寸法(長さ×幅×高さ)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| 機械重量/kg | 300 | 465 | 635 | 1478 |

注)D24-30はパイプ材用のラジアル鍛造機。

表 10 クランク型ラジアル鍛造機の主な技術パラメータ

| パラメータ | D61-80 | D61-80A | D63-80 |

| ハンマー数/本 | 3 | 3 | 3 |

| 打撃力/kN | 1000 | 1000 | 1000 |

| ストライク回数/(回/分) | 600 | 600~800 | 600 |

| 鍛造可能なワークの最大直径/mm | 80 | 80 | 80 |

| 鍛造可能なワークの最大長/mm | 1000 | 1000 | 1000 |

| 直径に対する最大圧縮量/mm | 14 | - | 14 |

| ハンマーヘッド調整量/mm | 36 | 40 | 36 |

| メインモーター出力/kW | 28 | 40 | 28 |

| 寸法(長さ×幅×高さ)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| パラメータ | JD-135 | DA65-125 | DA65-85 |

| ハンマーヘッド数/個 | 3 | 2 | 4 |

| 打撃力/kN | 1000 | 2500 | 1200 |

| ストライク回数/(回/分) | 500 | 600 | 600~800 |

| 鍛造可能なワークの最大直径/mm | 135 | 125 | 85 |

| 鍛造可能なワークの最大長/mm | 1100 | 1300 | 700 |

| 直径に対する最大圧縮量/mm | 18 | - | - |

| ハンマーヘッド調整量/mm | 90 | 50 | 45 |

| メインモーター出力/kW | 28 | 55 | 55 |

| 寸法(長さ×幅×高さ)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

注)DA65型は横型ラジアル鍛造機。

3.ラジアル鍛造工程例

表11 ラジアル鍛造工程例

| シリアル番号 | 名称 | クラフトプロセス |

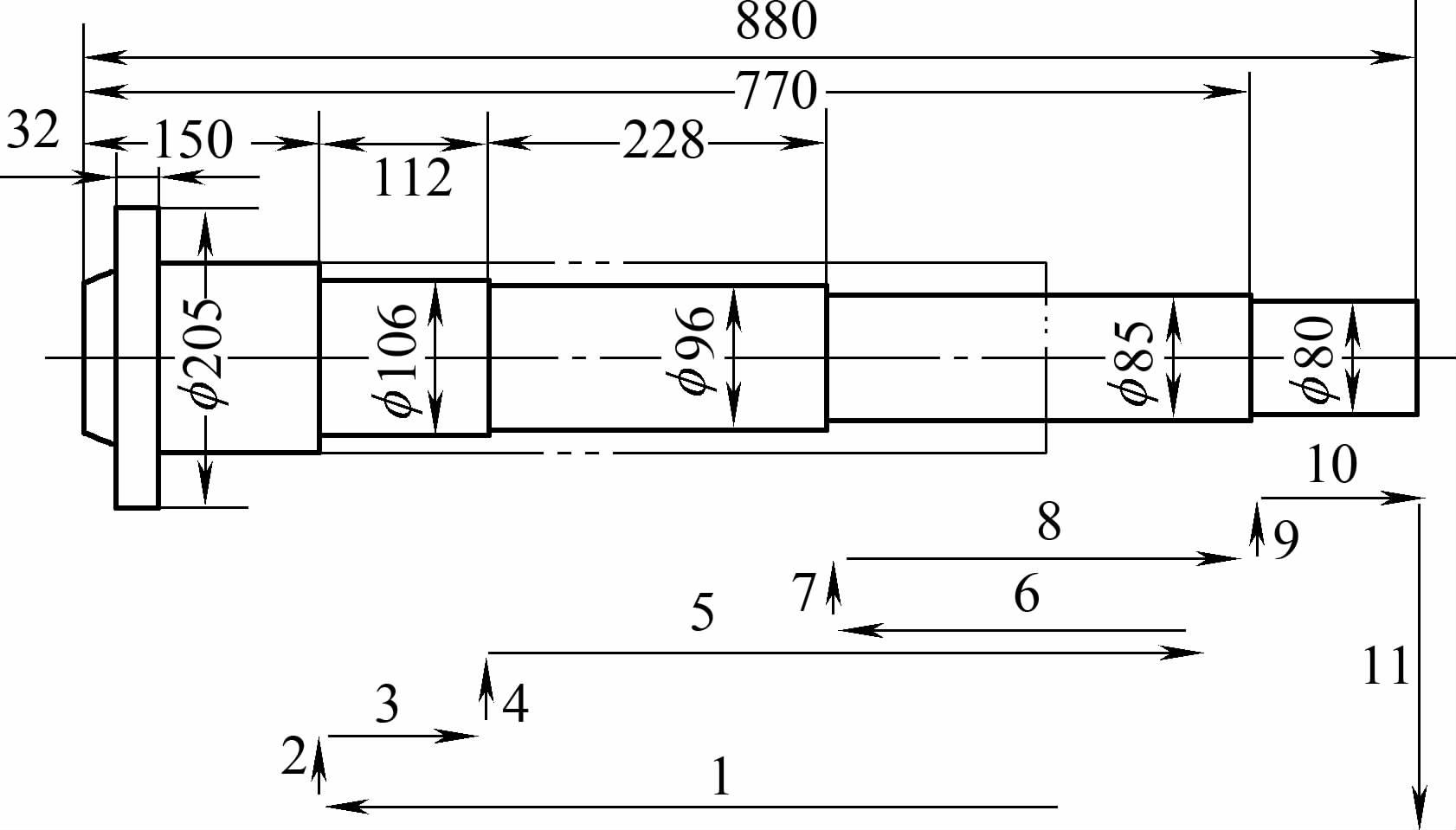

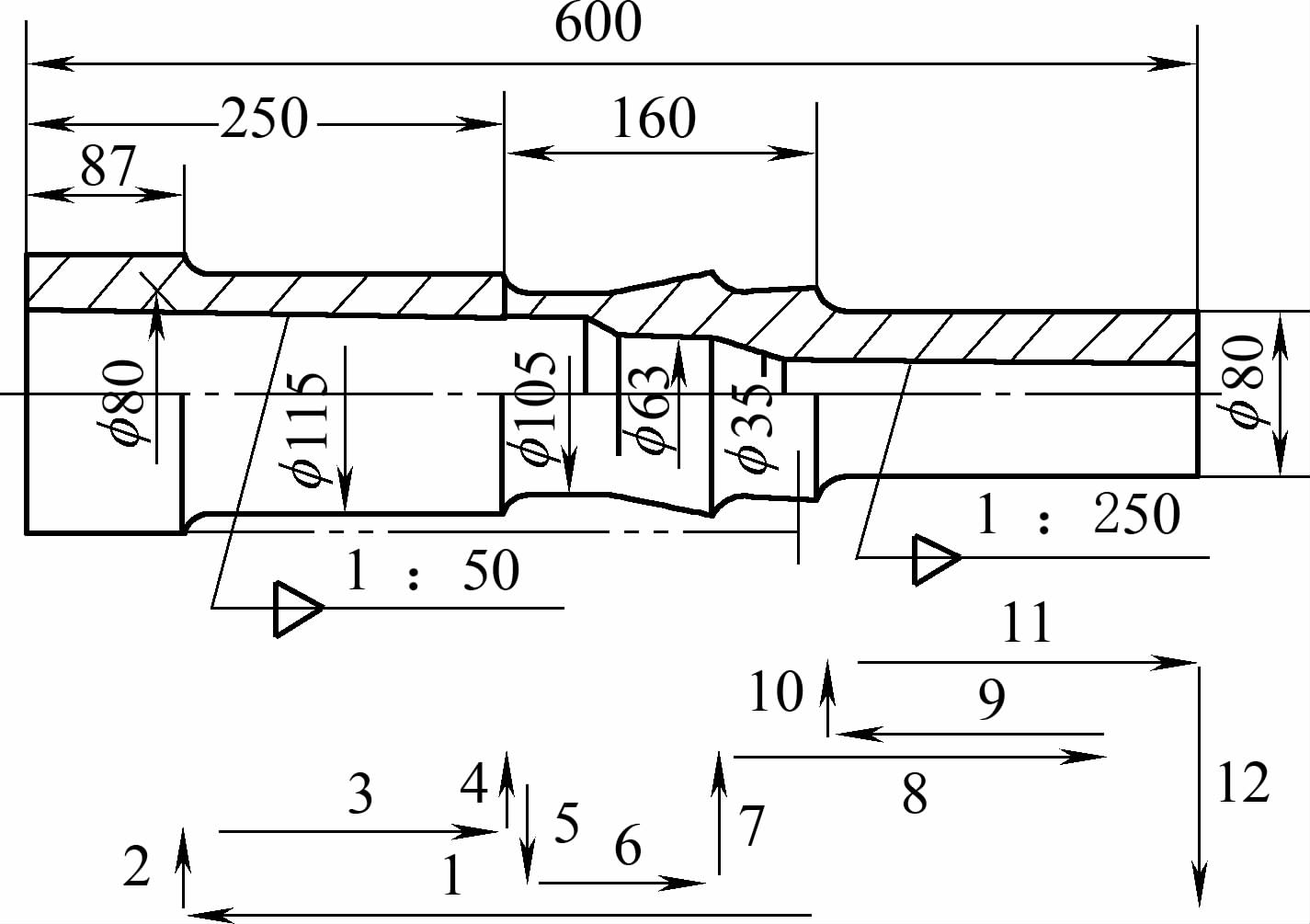

| 1 | ソリッドステップシャフト | 従来の旋盤の主軸を鍛造し(図1参照)、Φ115mm×730mmの鋼片からΦ205mmのヘッドを1tの自由鍛造ハンマーでスエージアウトし、ラジアル鍛造機でヘッドをクランプしてロッド部を精密に鍛造する。作業サイクルを図1に示すが、作業サイクル1では、押し鍛造のため小さな減面量(2〜4mm)を使用し、酸化スケールを除去する。ステップ5からは、まずΦ115mmのビレットをΦ96mmまで鍛造し、Φ85mm、Φ80mmと順次鍛造していく。本来の自由鍛造に比べ、1回の鍛造で11.4kgの鋼材を節約できる。 図1 従来の旋盤主軸とワークサイクルの概略図 |

| 2 | 中空トランジションシャフト | 外形、内孔ともに段差があり、径は大きいものから小さいものへと並んでいる。ブランクはΦ135mm×27mmの40CrNiMoAシームレス鋼管。 作業サイクルでは、ステップ4でΦ105mmまで鍛造した後、ステップ5で直ちに脱型し(図2参照)、ステップ6でチャックが一段上昇し、ステップ7で金型に再び進入してΦ105mmの下半分を鍛造し、Φ35mmの内孔を埋める。鍛造の最後のセグメントで大きく縮小するため、2つの鍛造工程が使用されます。1つ目は、ブランクがすでにマンドレルをクランプしている状態でΦ105mmまで鍛造し、2つ目は、ブランクをマンドレル上で強制的にスライドさせながらΦ80mmまで鍛造します。  図2 中空トランジション・シャフトと作業サイクルの模式図 |

III.ローリングと拡大

1.圧延・拡管プロセスの本質、特徴、応用

表12 転がり拡孔技術の本質、特徴、製品用途

| プロジェクト | 説明 |

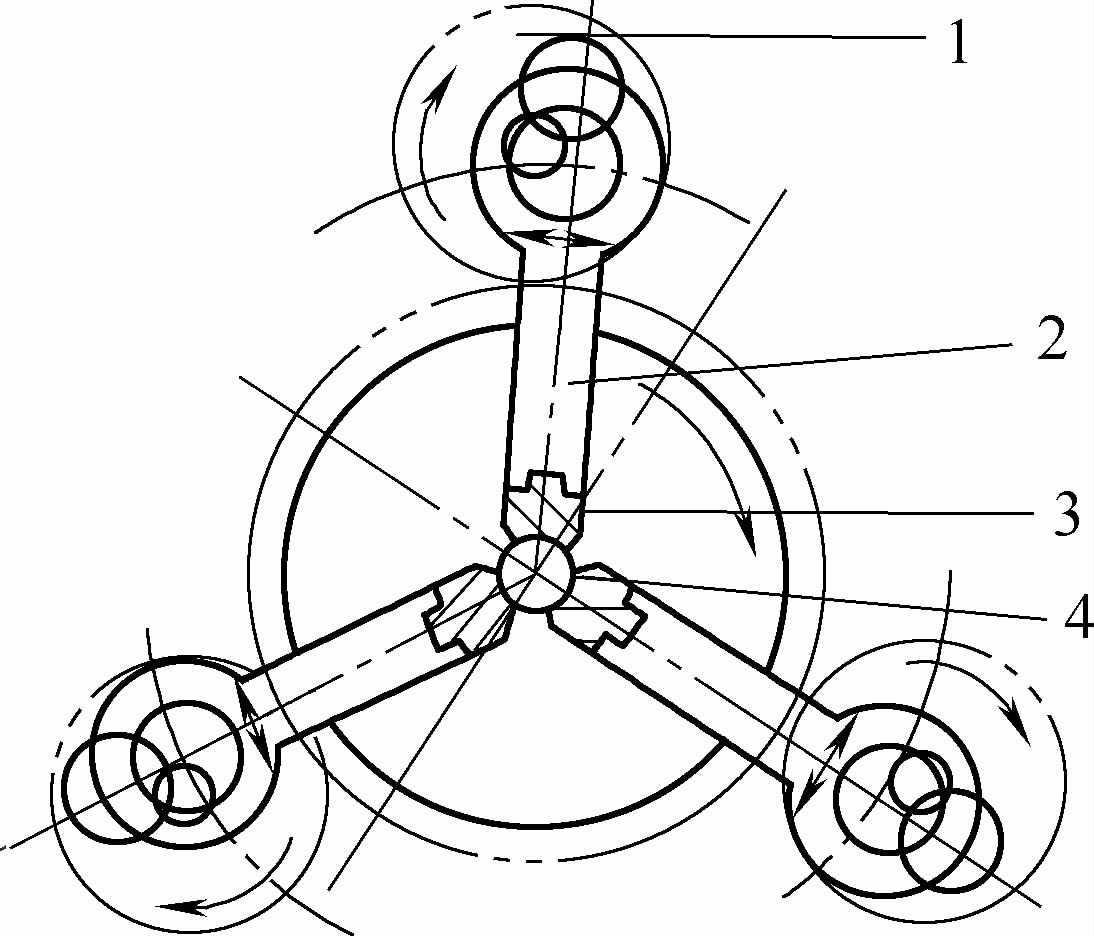

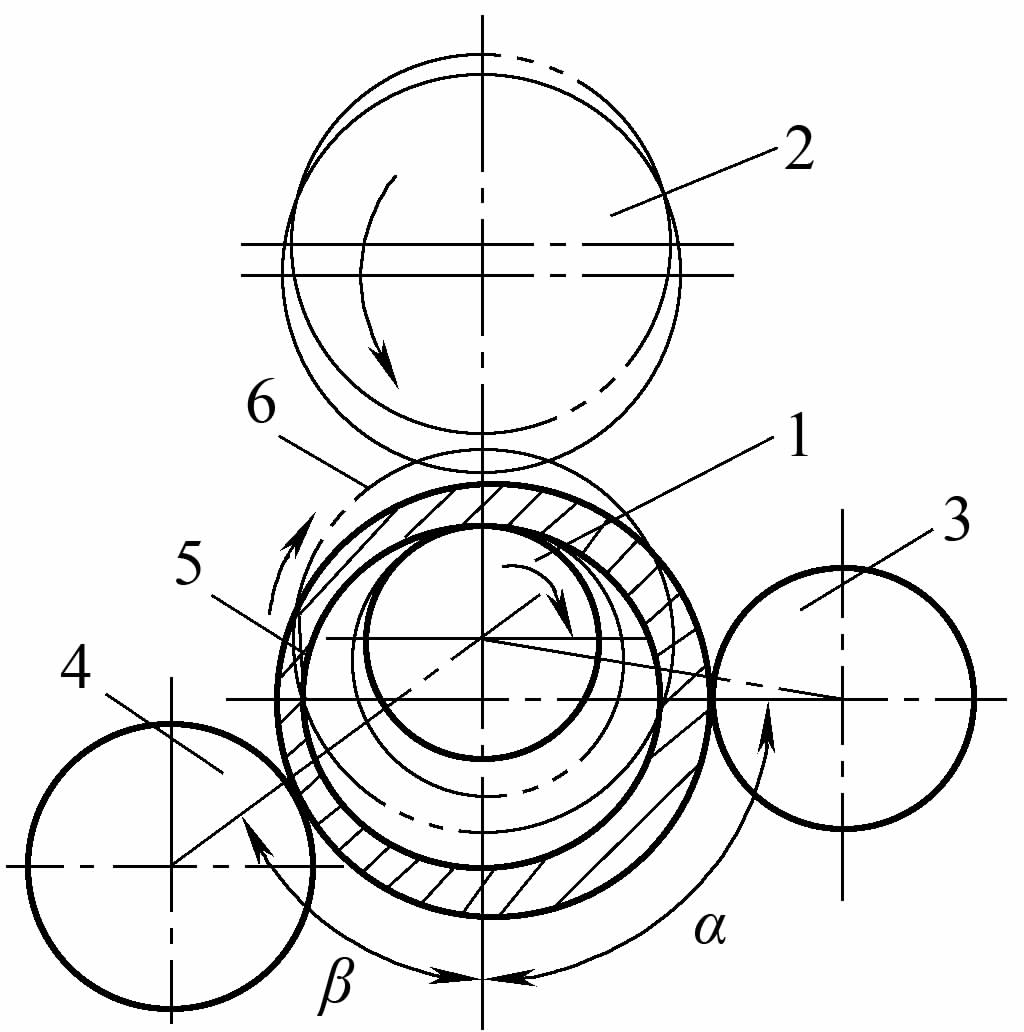

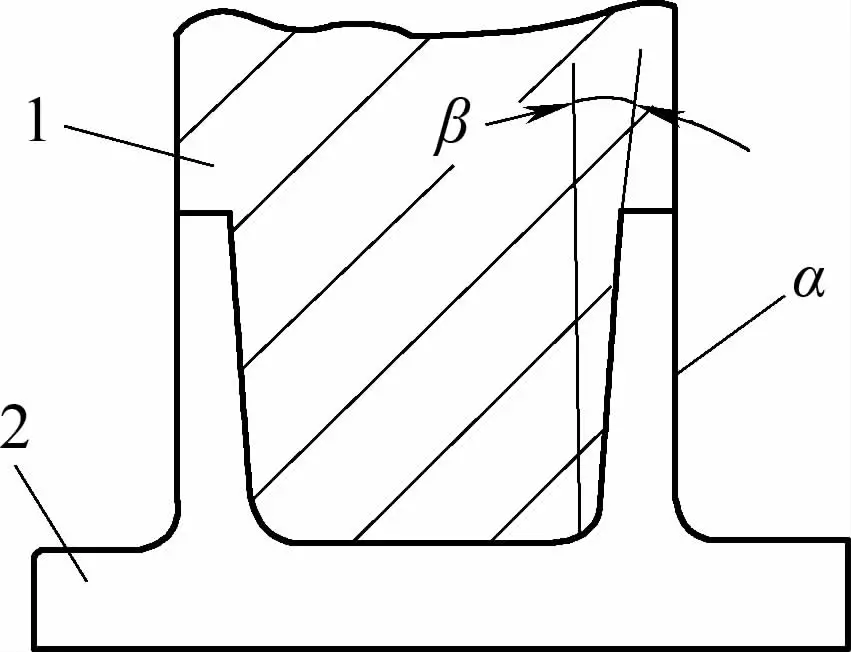

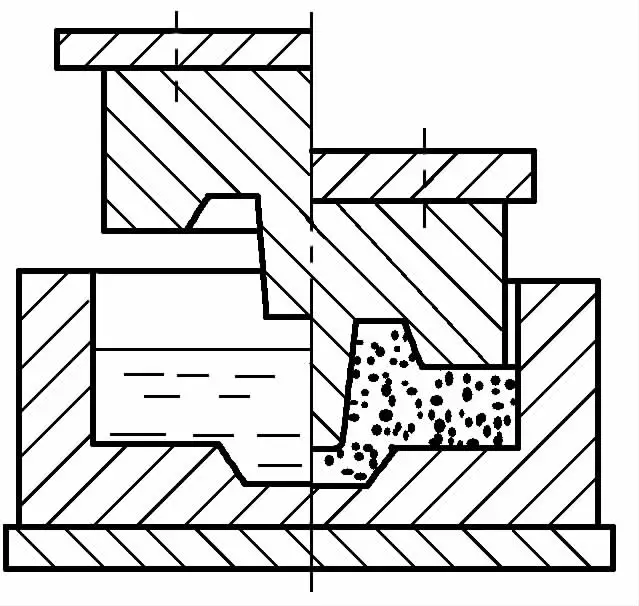

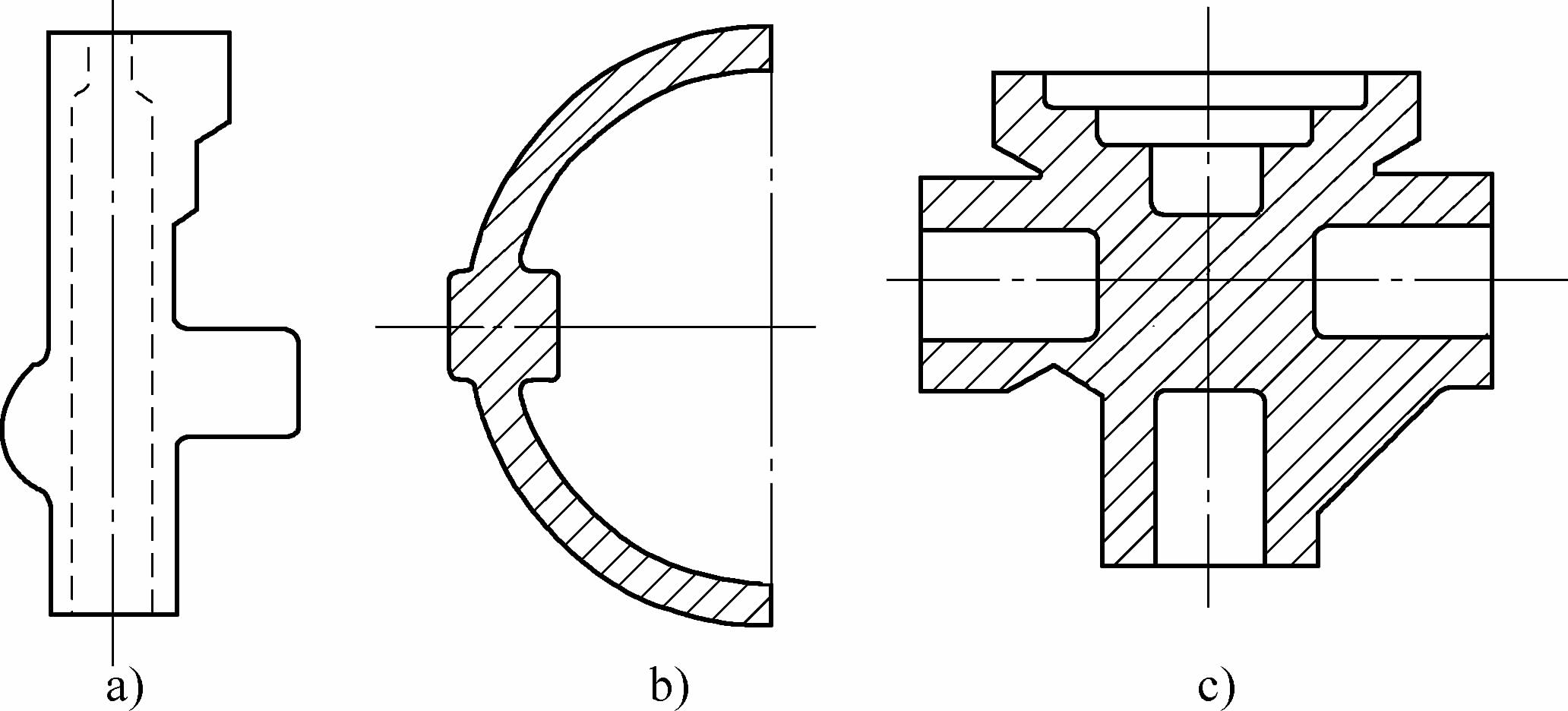

| テクノロジー・エッセンス |  図1 ローリング・エキスパンションの動作原理 1-駆動ローラー 2-駆動ローラー 3ガイドローラー 4-コントロールローラー 5-ワークピース 6-ブランク ローリングエキスパンドとは、専用のエキスパンドマシンでリング状のブランクの肉厚を薄くし、内径と外径の両方を大きくして、必要なリング状の部品を得る工程である。 膨張機のローラーには、駆動ローラー、従動ローラー、ガイドローラー、制御ローラーの4種類がある。作業工程を図1に示す。加熱されたリング状のブランクは、従動ローラー1上に置かれ、駆動ローラー2はリング状のブランクを回転させると同時に、油圧で半径方向に移動し、ブランクを圧縮・延伸させ、肉厚を減らし、内径と外径の両方を大きくします。ガイドローラー3は常にワークピース上にあり、ワークピースの直径が大きくなるにつれて外側に移動します。その機能は、ワークピースの回転を安定させ、それを成形することです。ワークピースの外径が必要なサイズに達すると、ワークピースはコントロールローラー4に接触し、駆動ローラーを後退させる信号を送り、拡張を終了する。電動モーターは駆動ローラーだけを回転させ、他のローラーは摩擦によって回転する。生産経験によると、ガイドローラーと主軸の間の角度αは65°以上、制御ローラーと主軸の間の角度βは55°以上であるべきである。 |

| 特徴 | 1)高い鍛造精度、±1mmの直径限界偏差、金属の構造と特性を向上させ、良好な製品品質をもたらす。 2) 高い材料利用率、高い生産性 3) 低投資、良好な労働条件 |

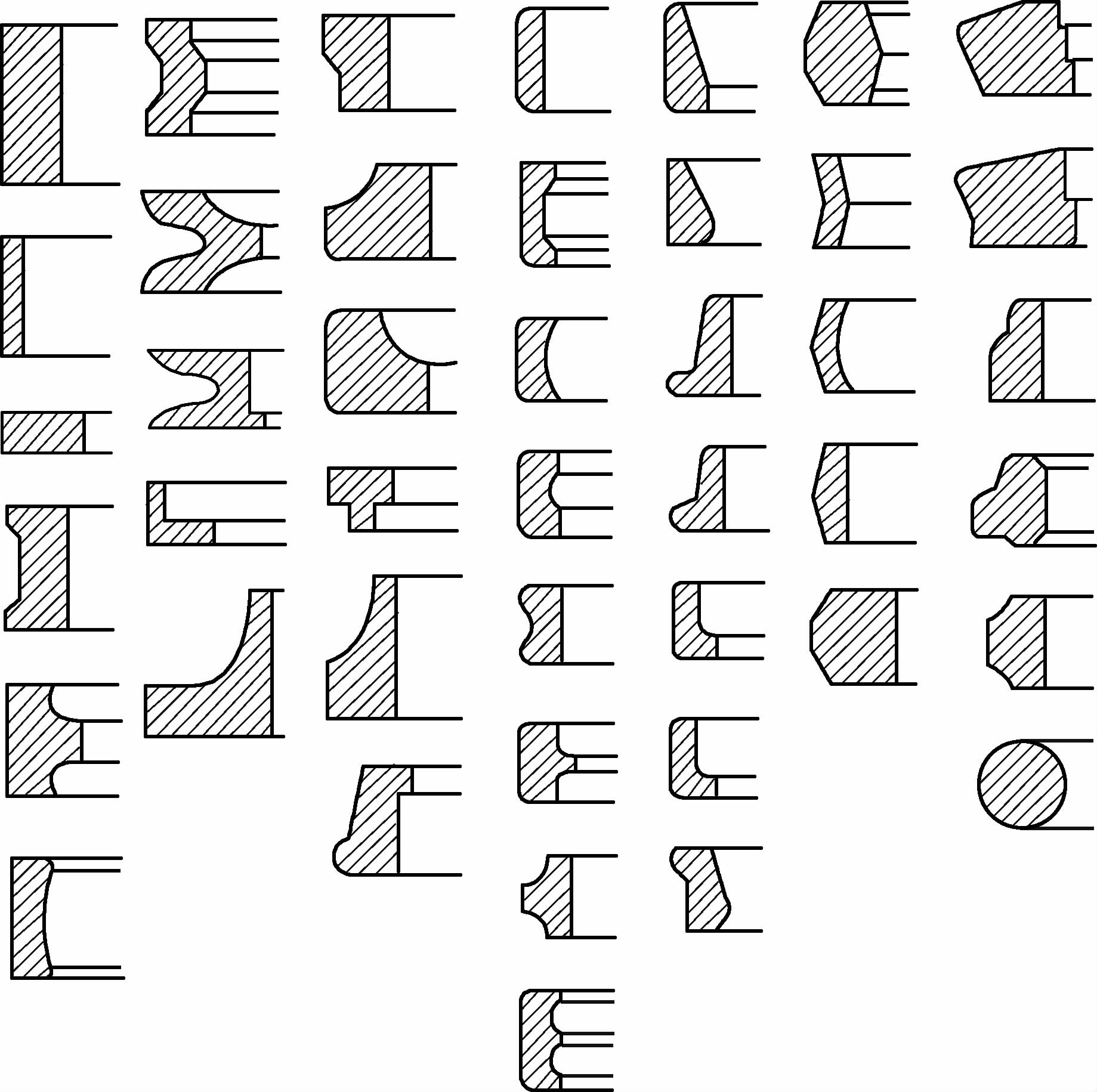

| 製品用途 | 圧延拡張は、さまざまな形状、サイズ、材料のリング部品またはブランクの製造に適しています。現在、圧延リングの直径はΦ20~Φ10000mm、高さは10~4000mm、肉厚は2~48mm、重量は0.1~82000kgです。リングの材質は通常、炭素鋼、合金鋼、アルミニウム合金、銅合金、チタン合金、コバルト合金、ニッケル基合金、バイメタルなどです。一般的な圧延リング製品には、ベアリングリング、ギアリング、電車の車輪とリム、ガスタービンリング、コレクターリングなどがあります。最大の圧延リングは、直径Φ10000mm、高さ4000mmの原子炉容器リングです。典型的な圧延リング製品の断面形状を図2に示す。 図2 圧延膨張製品の断面形状 |

2.圧延拡張プロセス

表13 圧延拡大プロセス

ロール溝タイプ a) 開放膨張 b) 閉鎖膨張 c) 半開放膨張 1-ドライブロール 2ワーク 3-ドリブンロール | ||

| 内容 | 説明 | |

| 拡大ロール溝タイプ | オープンタイプ | オープン・タイプのエキスパンド・ロールは、図aに示すように、主に長方形断面のリングを圧延するために使用されるフラット・ロールである。不均一な変形による拡がりを避けるために、図cに示すように、エキスパンダーに2対の自由に回転する円錐ロールを追加することができる。 |

| クローズドタイプ | クローズド型拡管は、図bに示すような異形断面の拡管リングに使用される。 | |

| ビレットサイズの決定 | 拡管前後で高さが変わらない場合、拡管前後の鍛錬比Kは次式で求められる。 K = (D 0 - d 0 )/ (D 1 - d 1 ) 式中 D 0 , d 0 - リングブランクの外径と内径 D 1 , d 1 - 鍛造品の外径と内径 オープンタイプの溝はK=1.3~1.6、クローズタイプの溝はK=1.25~1.35とする。ワークが大きい場合は、K値を大きくしてください。 K値に基づき、バーンオフを考慮し、ボーリング前後の体積が等しいという原則に従ってブランクのサイズを決定する。 | |

3.ボーリングマシンのタイプと主な技術パラメータ

表 14 中ぐり盤の種類

| タイプ | 主な特徴 |

| 縦中ぐり盤(リング 圧延機) | 仕様は一般的に400mm以下。機械本体は垂直に設置されているが、荷物の積み下ろしを容易にし、作業中の安定性を高めるため、わずかに後傾している。 圧延工程. |

| 横型エキスパンドマシン(リングローリングマシン) | 仕様サイズ400mm以上。機械本体は水平に設置され、2~4本のガイドローラーを備え、上下の面圧延ローラー、圧延拡張サイズの自動制御、またはデジタル表示装置を備え、機械化されたローディングとアンローディング装置を装備しています。複雑な構造、良好なワーク品質、様々な断面形状の圧延拡張が可能。 |

| マルチステーションエキスパンドマシン(リングローリングマシン) | 主に鍛造自動ラインで使用される4ステーション拡管機などは、ワーク外径の公差が大きく、後工程にサイジング工程が必要となる。 |

表 15 リング圧延機の主な技術パラメーター(JB/T7446-2007)

| 縦型リング圧延機パラメータ | 公称リング圧延外径/mm | リング圧延外径範囲/mm | リング圧延高さ/mm | ラジアル転がり力/kN | 圧延ライン速度/(m/s) | スライダーストローク/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| 水平リング圧延機パラメータ | 公称リング外径/mm | リング外径範囲/mm | リングの高さ/mm | ラジアル転がり力/kN | 圧延ライン速度/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500から3000 | 400 | 2000 | 1.3 |

表16 D52シリーズ水平ラジアルリング圧延機技術パラメーター

| モデル | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| 圧延外径/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| 圧延高さ/mm | 160 | 250 | 300 | 350 | 400 | |

| ラジアル転がり力/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| 圧延ライン速度/(m/s) | 1.3 | |||||

| モーター出力/kW | 110 | 200 | 280 | 355 | 500 | |

| 外形寸法/mm | 左右 | 5230 | 7500 | 9000 | 10000 | 12700 |

| 前後 | 1900 | 2200 | 2500 | 3500 | 4100 | |

| 地上からの高さ | 2530 | 3600 | 3600 | 4000 | 4300 | |

表17 D53Kシリーズ横型CNCラジアル・アキシャルリング圧延機技術パラメーター

| モデル | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| 圧延外径/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| 圧延高さ/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| ラジアル転がり力/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| 軸方向転がり力/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| 圧延ライン速度/(m/s) | 1.3 / 0.4~1.6 | |||||||

| モーター出力/kW | ラジアル | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| アキシャル | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| 寸法/mm | 左右 | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| 前後 | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| 地上高く | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV.等温鍛造

1.等温鍛造の本質、特徴、適用範囲

表 18 等温鍛造の本質、特徴、適用範囲

| プロジェクト | 内容 |

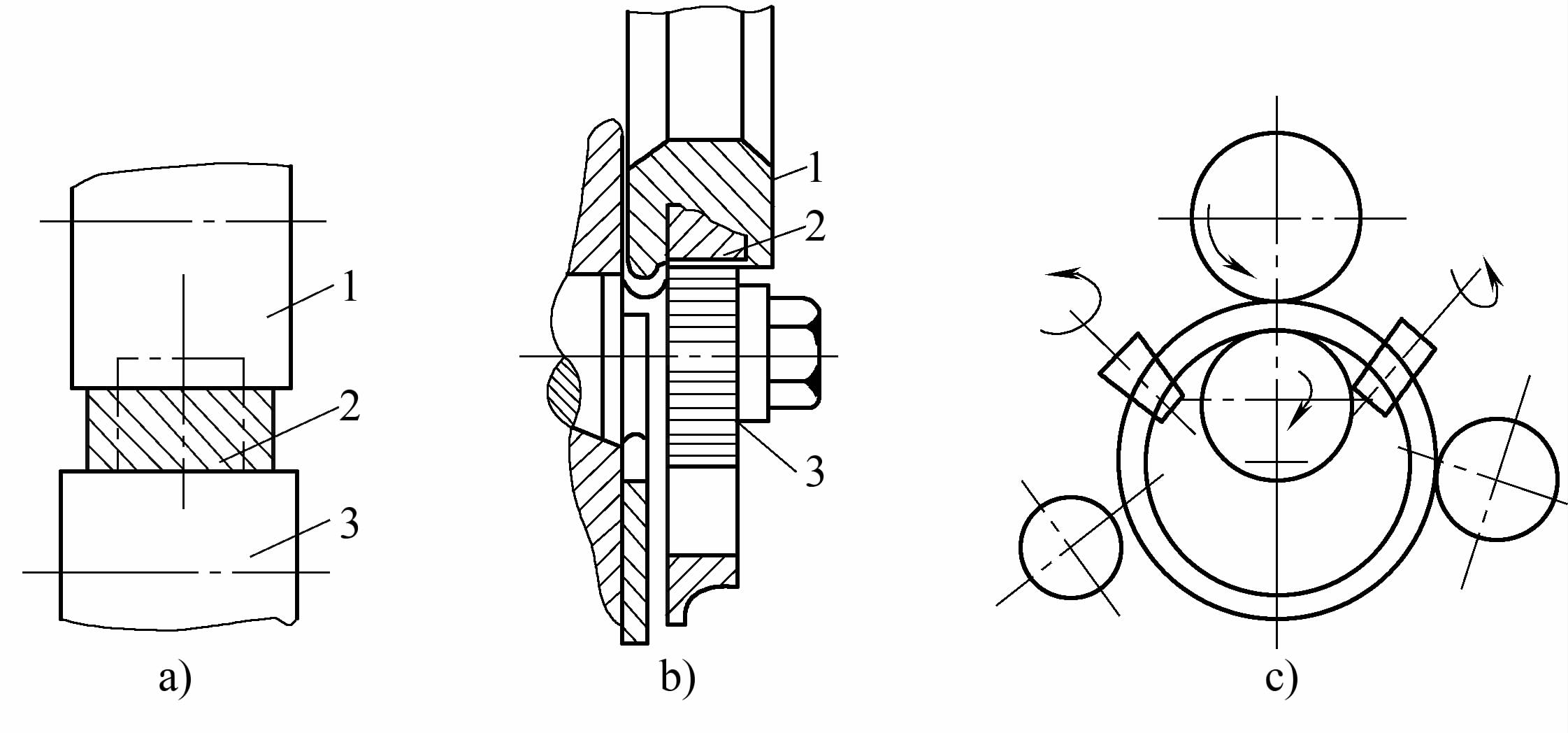

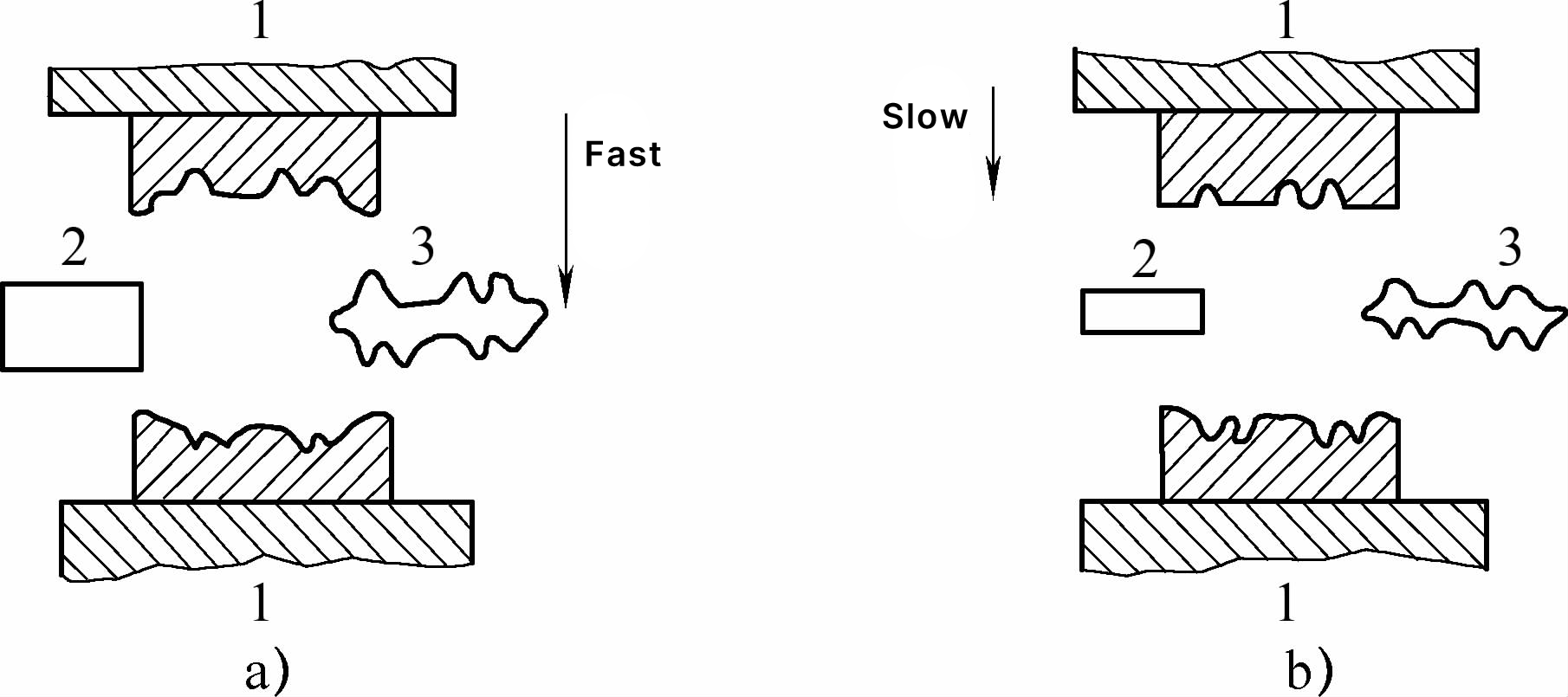

| プロセス・エッセンス | 等温鍛造と従来の鍛造の主な違いは、等温鍛造では、鍛造型の温度がビレットの加熱温度とほぼ同じになるように制御されるため、ビレットは実質的に一定の温度条件下で鍛造工程全体を完了することができる。 この技術は、金型の焼入れや材料のひずみ硬化の影響を低減または排除することにより、変形抵抗が低いだけでなく、成形工程の簡素化に役立ち、複雑な部品の要件を満たす精密鍛造品を製造することができます。したがって、等温鍛造は、高い材料利用率、低い加工コスト、幅広い用途など、優れた利点を有している。 従来の鍛造と等温鍛造の比較を下図に示す。  a) 従来の鍛造 b) 等温鍛造 1-モールド 2-ブランク 3鍛造 |

| 特徴 | 等温成形は、従来の熱変形プロセスにおけるビレットの温度変化の問題を克服することにより、次のような特徴を有する。 1)材料の変形抵抗が減少する。等温成形プロセスでは、ビレットと金型の温度は基本的に同じであるため、ビレットの変形温度は低下しない。変形速度が低いと、材料の軟化プロセスがより十分に行われ、材料の変形抵抗が低下する。さらに、変形抵抗をさらに低減するために、さまざまな優れたプロセス潤滑剤と性能潤滑剤を使用することが可能であり、占有スペースが少なく、エネルギーを節約する低電力装置を選択することができる。 2)材料の塑性流動性が向上する。等温鍛造の顕著な特徴の一つは、材料の塑性流動性を向上させることができることである。等温鍛造中のビレット温度は低下せず、変形速度も比較的小さいため、材料の変形時間が長くなり、軟化過程が十分に行われ、材料の塑性流動性が向上し、欠陥が治癒される。このため、細いリブや薄いベリーのある複雑な形状の成形が可能となり、低塑性で変形しにくい材料の成形にも有効な手段となる。 3)成形の寸法精度が高く、表面品質が良好で、組織が均一で、性能が優れている。等温鍛造では、ビレットの変形温度は基本的に一定であるため、より低い変形温度で成形でき、一発成形が可能である。等温鍛造時のビレット加熱温度は従来の熱変形より100~400℃低く、加熱時間が1/2~2/3に短縮されるため、酸化や脱炭などの欠陥が少なく、製品の表面品質が向上する。ビレットの内部温度分布が比較的均一であるため、良好な潤滑条件下では、ビレットの変形が均一となり、製品組織が比較的均一となり、最高の性能を達成することができる。さらに、材料の変形抵抗が低く、変形温度の変動が小さいため、金型の弾性変形が小さくなり、製品の幾何学的寸法の安定と制御に有益である。より低い変形速度で成形する場合、材料の軟化プロセスがより十分であるため、成形部品の内部残留応力が小さくなり、冷却および熱処理中の成形部品の変形が低減され、製品の寸法精度が向上する。 4) 金型寿命が長い。等温成形、特に等温鍛造に使用される金型材料と加工コストは高く、要求精度も高いが、等温鍛造工程では、金型が準静的荷重、低圧、交互の熱応力条件下で作動し、優れた工程と性能を持つ一連の潤滑剤を使用できるため、金型寿命は従来の熱変形金型よりも長い。等温成形部品は通常1つの工程で成形され、1セットの金型しか必要としないが、従来の熱変形は一般的に複数の工程を必要とし、複数セットの金型を必要とする。したがって、全体として、等温鍛造を使用することで、金型寿命を延ばし、金型コストを削減することができる。 5)高い材料利用率。等温鍛造は、機械加工代を削減し、製品の寸法精度を向上させることにより、金属消費量を削減することができる。例えば、同じタービンエンジン部品を製造するために等温鍛造で使用される原材料は、従来の熱間鍛造で使用される原材料の約1/3で済みます。 |

| 適用範囲 | 1) 低塑性材料の成形。等温成形法を用いることで、従来の変形法では加工できなかった、塑性が低く変形しにくい材料を成形することができる。例えば、チタン合金、高温合金、多くの高合金鋼は、変形温度範囲が比較的狭いため、等温条件下での変形が非常に重要になる。等温成形法を用いると、コバルト-クロム-タングステン-モリブデン合金は、900℃の変形温度と5×10^0 /sのひずみ速度で、ビレットに亀裂を入れることなく、潤滑なしで60%まで一方向に圧縮することができる。現在、等温成形プロセスは、合金鋼、チタン合金、アルミニウム合金、金属間化合物、複合材料、粉末材料の成形と加工に広く適用されている。材料科学の発展に伴い、等温ダイス鍛造プロセスは、新素材や難加工材の調製と加工において重要な役割を果たすだろう。 2) 高品質または貴重な材料の成形。航空宇宙産業の発展に伴い、構造材料への要求も高まっています。航空機や各種最新制御装置の機能向上のために、チタンやチタン合金、銅や銅合金、高温合金、複合材料などの高品質材料や貴金属材料が必要とされています。このような高品質・高貴な材料を従来の熱変形法で成形するには、通常、加工代を大きくする必要があり、材料コストや加工コストが大幅に上昇し、無駄が生じる。例えば、一部の航空機用チタン合金部品は、その複雑な形状や非常に高い品質要求のため、材料利用率が5%~15%程度しかなく、そのほとんどが機械加工によるスクラップとなっています。また、チタン合金は機械加工が難しいため、機械加工費と工具費が他の材料に比べて5倍から10倍高くなります。しかし、等温成形法を用いれば、抜き勾配の小さい鍛造品や抜き勾配のない鍛造品、段差のはっきりした鍛造品や移行半径の小さい鍛造品を成形することができ、加工代を大幅に削減し、材料を節約し、コストを削減することができます。例えば、等温金型鍛造法で製造された円板形状のブレード付き部品は、成形後に切断する必要がないため、従来の熱変形法に比べて50%以上の材料を節約することができます。 3)複雑な高精度部品の成形等温金型鍛造法を用いると、従来の塑性加工法では成形が非常に困難、あるいは不可能であった、幅の狭いリブ、薄いウェブ、寸法精度の高い複雑な形状の構造部品を成形することができる。等温型鍛造技術は、これまで機械加工が主体であったリベット止めやネジ止めの組立部品を、大型の一体構造部品に置き換えることで、可能性の拡大、コスト削減、部品重量の軽量化を実現し、航空機や宇宙船の設計・製造に大きな影響を与えている。 4) 低圧を利用した大型構造部品の成形。等温条件は、材料成形のプロセスパラメーターの幅を広げることができる。例えば、ひずみ速度を下げることで、材料はより低い変形温度でより高い塑性を持つことができ、成形圧力を下げることができる。例えば、必要なハイパワー設備がない場合、ひずみ速度を下げ、金型内のビレットの保持圧力を利用することで、大型構造部品の成形を実現することができる。 |

2.等温鍛造の原理と金型設計

従って、鍛造品の設計においては、開放型鍛造か閉鎖型鍛造か、取り代のある鍛造か取り代のない鍛造か、一体型か複合型かなど、使用する加工方法を同時に考慮する必要がある。

等温鍛造の原理と金型設計を表19に示す。

表 19 等温鍛造の原理と金型設計

| 設計原則 | 内容 |

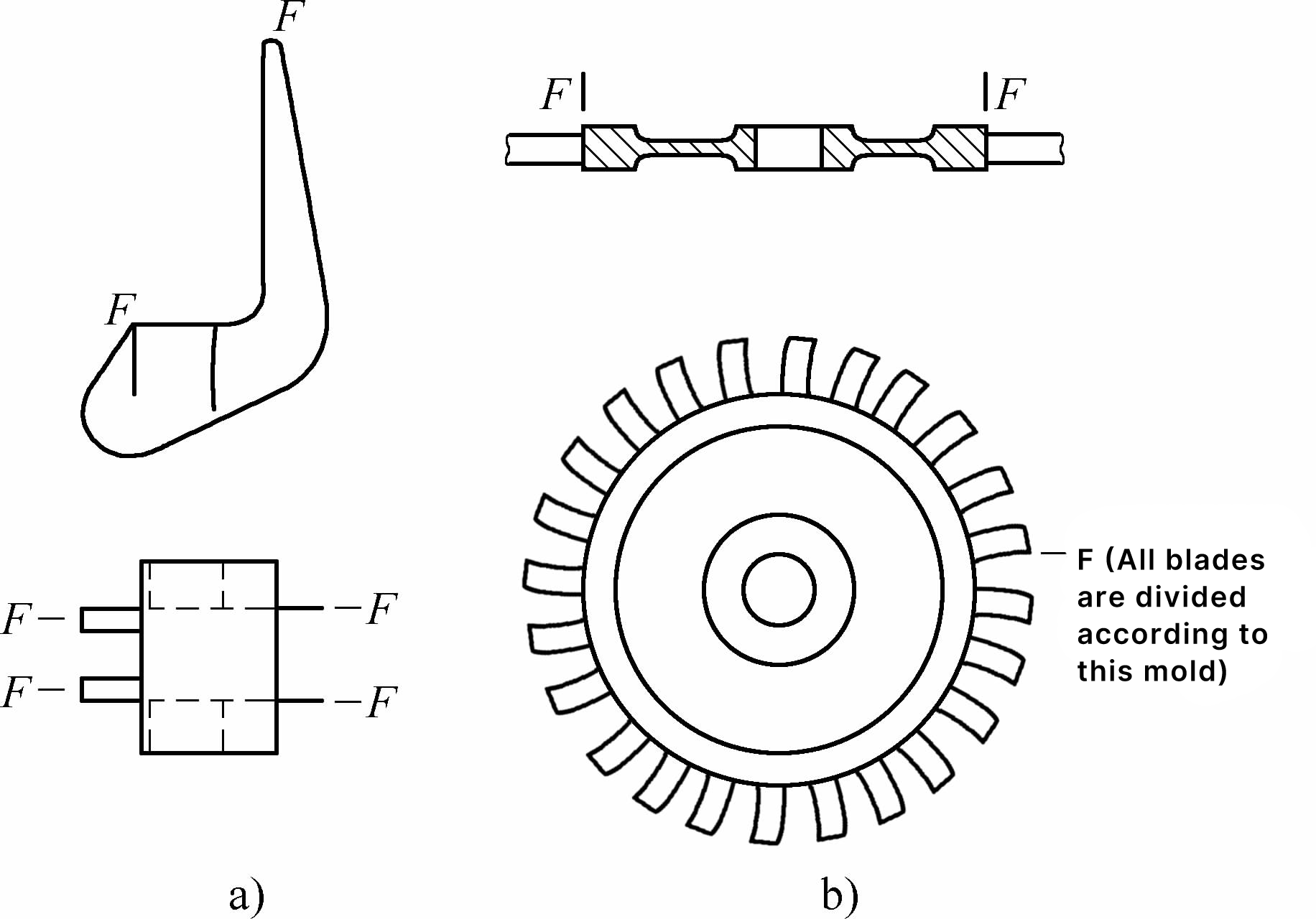

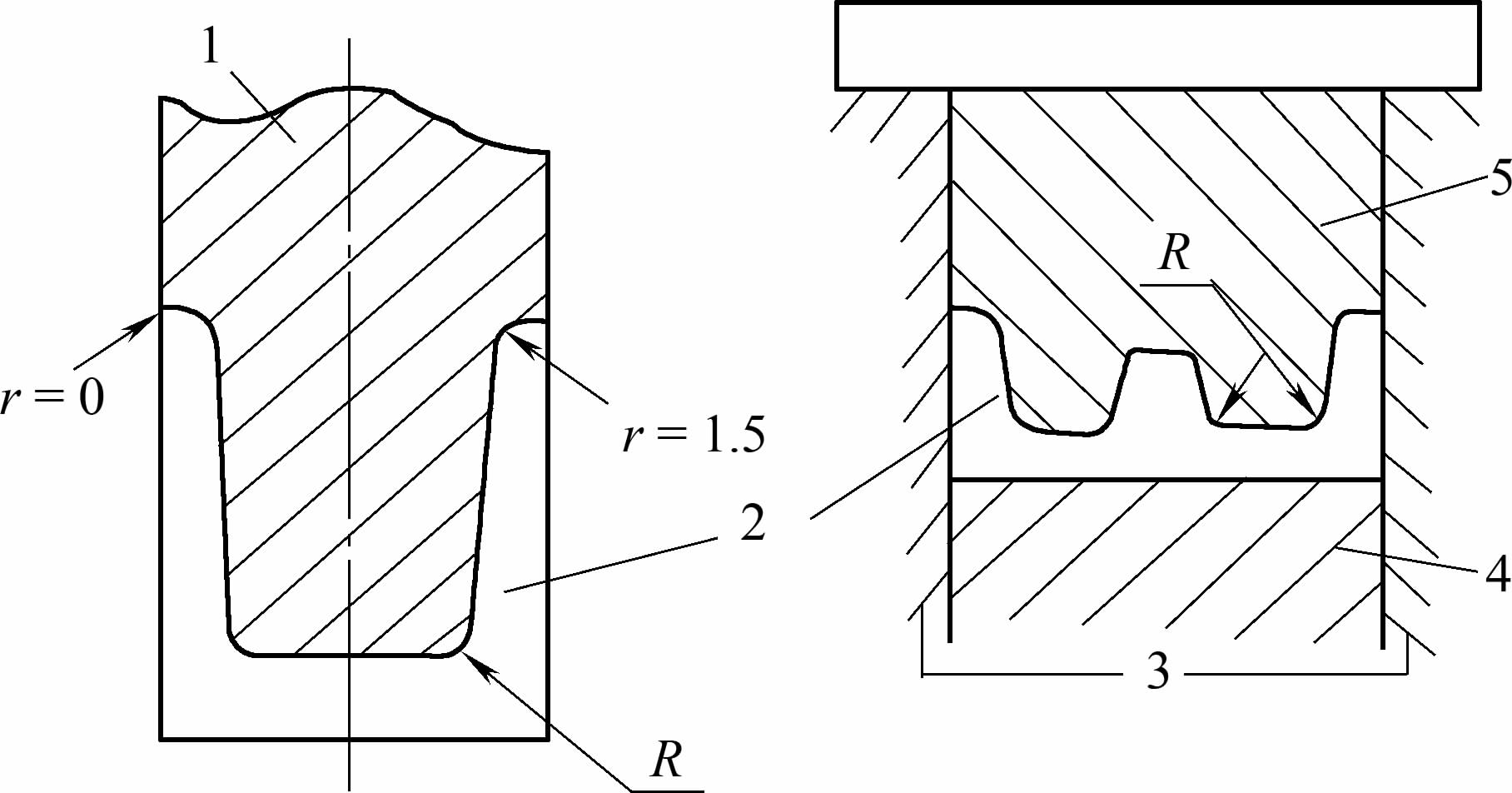

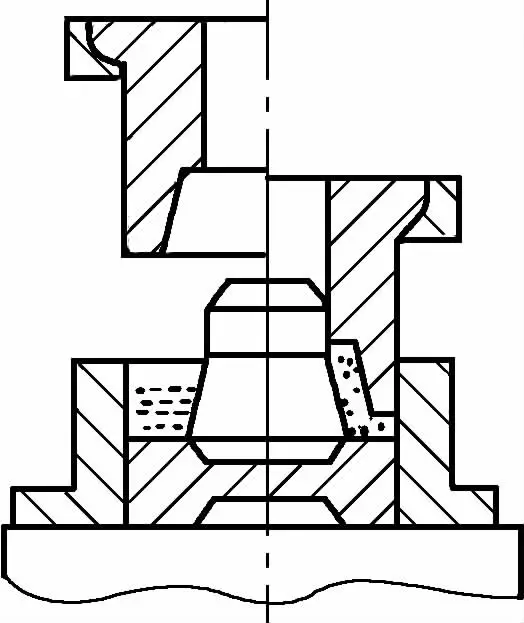

| 等温鍛造 | 1) 鍛造品のパーティング・ライン位置の選択。できる限りフラットパーティングを採用する。開放型鍛造の場合は、従来の開放型パーティングと同様であるが、閉塞型鍛造の場合は、組合せ金型を使用することが多く、鍛造後の取出し易さを考慮すると、多方向フラットパーティングまたはカーブパーティングを採用すべきである。鍛造パーティングの模式図を図1に示す。 図1 鍛造パーティングの模式図 a) ガードプレート・ジョイント b) 一体型タービン 2)鍛造抜き勾配の決定。開放型鍛造では、鍛造ドラフト角は推奨値に従って選択され、エジェクター装置がある場合は小さい値が選択される。閉塞鍛造では、パーティング面の外抜き勾配αを0とし、その他の領域では一般に30'〜3°、内抜き勾配βは30'〜1°30′とすることができる。閉塞鍛造では、組合せインサート金型を使用することが多いので、金型材料の収縮率は鍛造材料の収縮率よりも大きく、インサートと鍛造品は大気中で冷却された後に金型ベースから取り外されるので、インサートと鍛造品の取り外しが容易である。鍛造品とインサートの関係を図2に示す。  図2 鍛造とインサートの関係 1-インサート 2-フォージング 3) フィレット半径の決定。フィレット半径は、メタルフローと金型寿命に影響する主な要因の一つである。等温鍛造では、多方向パーティングと多インサート構造により、パーティング面の凸フィレット半径は0とすることができ、他の領域では通常の鍛造と同じかわずかに小さくなります。凹フィレット半径は、主に等温鍛造の間、ブランクは主に金型内でプレス成形され、大きなフィレット半径はメタルフローを容易にし、欠陥を回避することを考慮すると、あまり小さくすべきではありません。鍛造フィレットとパーティング位置の関係を図3に示す。  図3 鍛造フィレットとパーティング位置の関係 1-モジュール 2-鍛造 3-金型 4-下部コア 5-上部プレス金型 4)取り代と公差の決定等温鍛造は主に非鉄金属の成形に使用される。 金属これは、成形中に潤滑と保護を必要とする。成形後、鍛造表面の処理と加工によって、さらに取り代を加えるかどうかが決まる。 |

| 等温金型 | 1) 形状が複雑な鍛造品、通常の鍛造では成形が困難な鍛造品、複数回の焼成を必要とする鍛造品、等温鍛造品として組織や性能に対する要求が非常に厳しい鍛造品を選択する。 2)構造、鍛造品の大きさ、その後の処理要件、設備設置スペースに応じて、開放型鍛造または閉鎖型鍛造の方法を選択する。 3) 金型の全体的な設計は、等温鍛造プロセスの要件を満たし、構造的に合理的で、使用と保守が容易でなければならない。 4) 鍛造金型部品は、専用の加熱、保温、温度制御装置を備え、等温鍛造に必要な温度に到達できること。 5) 特殊な金型を必要とする特殊な鍛造品を除き、金型は普遍的に設計されるべきである。 6)異なる温度で金型部品の信頼できる性能を確保するために、金型の異なる部分に使用する材料を合理的に選択する。 7) 等温鍛造金型の温度は高いので、熱損失と設備への過度の伝導を防ぐために、金型ベースと底板の間に断熱層を設け、冷却のために上下の底板に水路を設ける。 8) 誘導と位置決めの問題を考慮すべきである。等温鍛造用金型は加熱炉内に設置されるため、金型がずれたことを検知できない。ダイフレームやダイモジュールに誘導装置を設け、内部誘導装置と外部誘導装置の協調を図ると同時に、ブランクを金型に入れる際の位置決めブロックを設計し、ブランクの位置ずれを防止する。 |

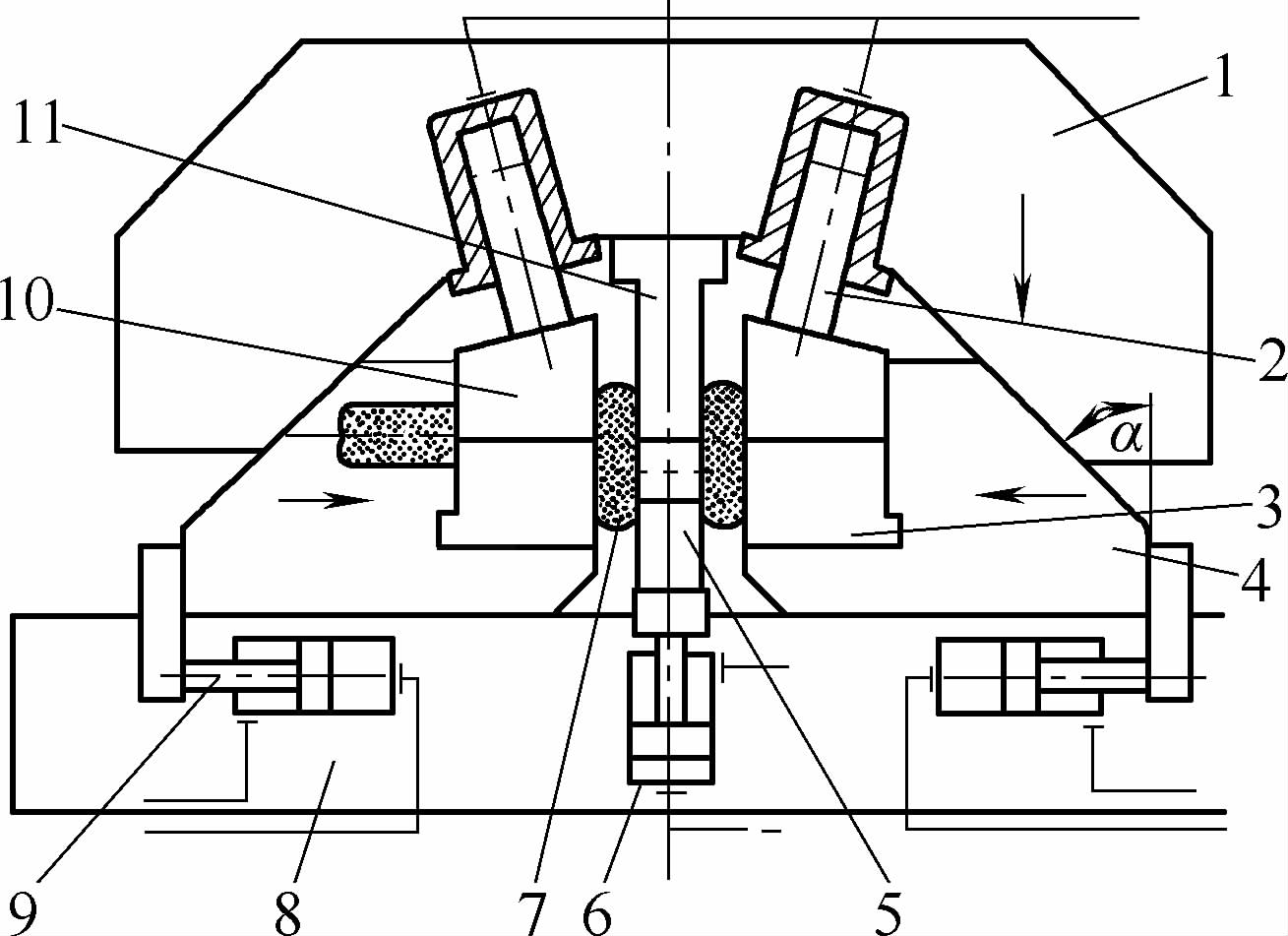

3.等温鍛造用金型装置

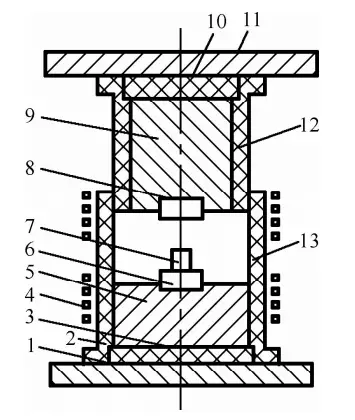

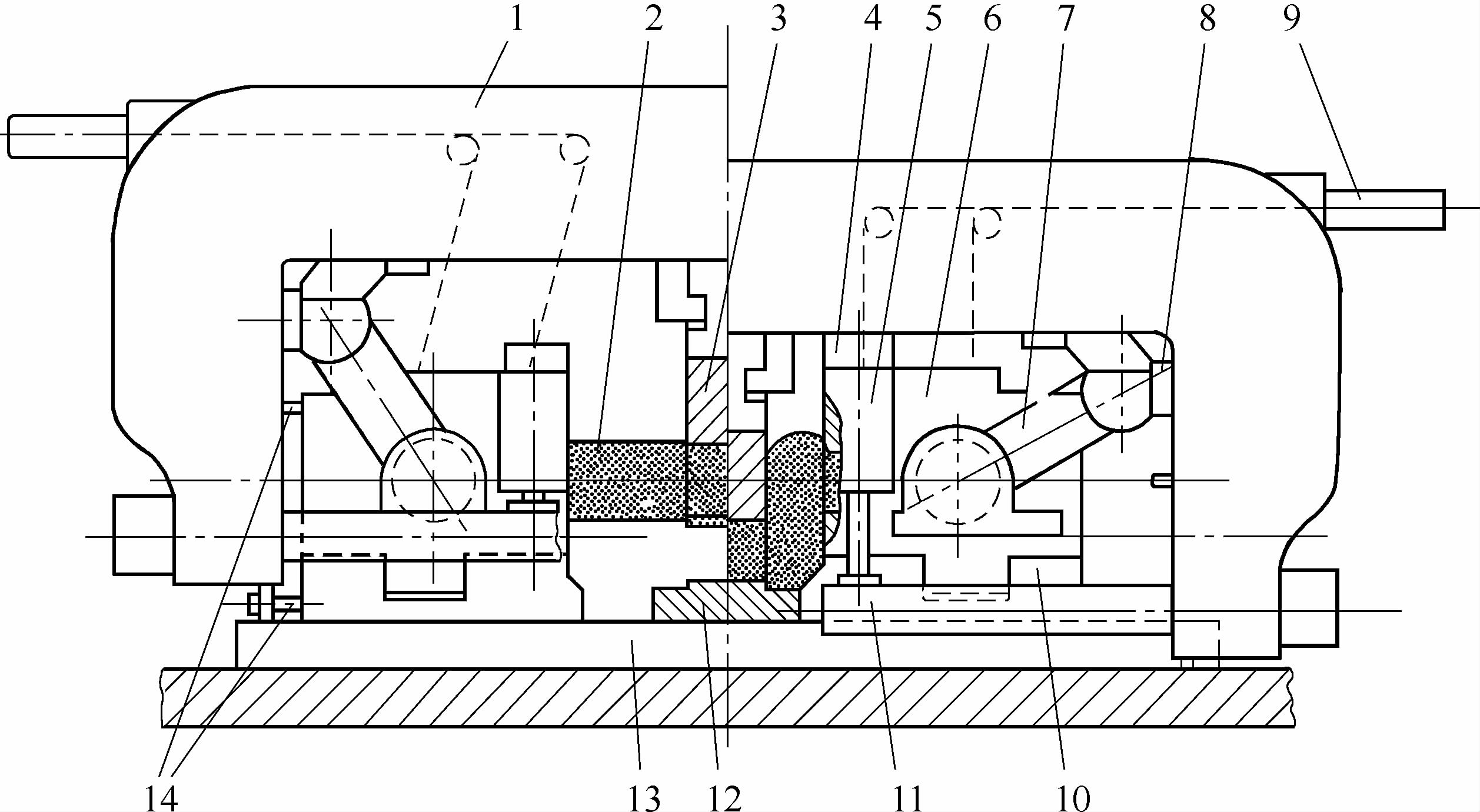

等温鍛造用金型の加熱、断熱、メンテナンスを容易にするために、各国の科学者の設計と使用経験から得られた等温鍛造装置の一般的な構造を図1に示す。

1, 11 - スペーサープレート

2, 12 - 絶縁カバー

3, 10 - 絶縁スペーサプレート

4 - インダクションヒーター

5、9 - ダイベース

6 - 下金型

7 - ラフ

8 - 金型について

13 - 積荷積み降ろし港

V.粉末鍛造

1.粉末鍛造の本質、利点、用途

表 20 粉末鍛造の本質、利点および用途

| プロジェクト | 内容 |

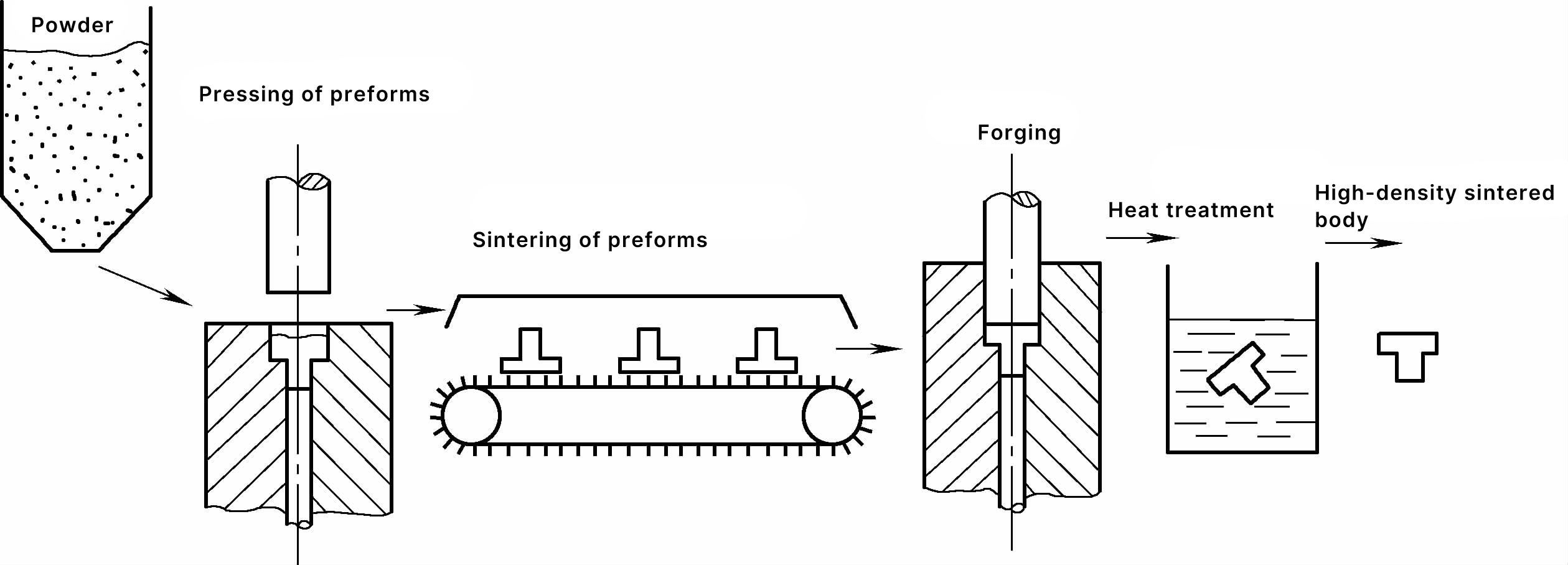

| プロセス・エッセンス | 粉末鍛造は、粉末冶金と精密金型鍛造を組み合わせた新しい金属加工法である。金属粉末を原料とし、これを冷間プレス、焼結、熱間鍛造、あるいは粉末の熱間静水圧プレス、等温型鍛造、直接熱間静水圧プレスとその後の加工によって成形し、必要な形状の精密鍛造品を製造する。典型的な粉末鍛造の工程フローを下図に示す。 典型的な粉末鍛造工程の流れ 一般的な粉末冶金部品には多数の気孔があり、成形性が悪く、密度は通常6.2~6.8g/cm³である。熱間静水圧プレスまたは熱間鍛造の後、部品の相対密度は98%以上まで高めることができる。 |

| メリット | 粉末鍛造用のブランクは、焼結体または押出ビレット、あるいは熱間等方圧加圧を経たブランクである。通常の鋼ビレットによる鍛造と比較して、粉末鍛造の利点は以下の通りである。 1) 高い材料利用率。プリフォーム鍛造中の材料ロスがなく、最終加工代が小さく、粉末原料から完成部品までの全体の材料利用率は90%以上に達する。 2)鍛造品の寸法精度が高く、表面粗さが小さく、複雑な形状の鍛造品が得やすい。粉末鍛造プリフォームは、酸化防止加熱を最小限または全く使用しないため、鍛造精度や表面粗さにおいて精密鍛造や鋳造のレベルを達成することができる。最適なプリフォーム形状により、複雑形状鍛造品の最終成形が容易。 3) 鍛造品の機械的性質の向上に寄与する。粉末粒子は微細な液体金属が急速に凝縮して形成され、金属液滴の組成は母合金の組成とほぼ同じであるため、偏析は粉末粒子の大きさの範囲内に限定される。これにより、通常の金属材料(特に非固相変態金属や一部の新素材)における鋳造偏析や不均一な粗大粒などの欠陥を克服し、材料を均一かつ等方性にすることができ、鍛造品の機械的特性の向上に有益である。しかし、粉末鍛造品に一定量の気孔や介在物が存在すると、鍛造品の塑性と靭性が低下する。 4)鍛造コストが安く、生産性が高く、自動化が容易である。粉末鍛造品の原材料費、鍛造料は一般型鍛造品とほぼ同様であるが、一般型鍛造品に比べ、寸法精度が高く、表面粗さが小さいため、機械加工を削減または省略でき、大幅な省力化が可能である。ギヤ、スプラインシャフトスリーブ、コネクティングロッドなど、複雑な形状の大ロットの小物部品や、その他の難加工部品では、その節約効果は特に大きい。 5) 金属粉末は合金化しやすいため、製品の使用条件や要求性能に応じて原料を設計・調製することが可能であり、「供給された材料に応じて加工する」という従来の鍛造加工モードを変えることができる。 |

| アプリケーション | 粉末冶金鍛造は、各種粉末冶金鋼部品によく用いられる。現在、普通炭素鋼から各種低合金鋼、ステンレス鋼、耐熱鋼、超高張力鋼などの高合金鋼、高速度工具鋼など数十種類の鋼材が使用されている。例えば、粉末冶金耐熱鋼はガスタービンのディスクでテストされ、性能向上を目指している。 非鉄金属粉末鍛造は、鋼粉末鍛造ほど広く使用され、成熟していない。航空宇宙産業では、高温合金タービンディスク、チタン合金ファンディスク、アルミニウム合金航空機ビームジョイントなど、主に高温合金、チタン合金、アルミニウム合金の粉末鍛造が含まれます。 |

2.粉末鍛造の主要工程に必要な条件

表 21 粉末鍛造の主な工程の要件

| 項目 | 内容 |

| 原材料の準備 | 粉末原料は粉末鍛造品の性能に大きな影響を与えるが、高品質の粉末は高価であるため、粉末鍛造品のさまざまな要求に応じて粉末原料を合理的に選択する必要がある。 粉末原料には、異物である金属粒子や非金属粒子を含む様々な介在物が含まれていることが多く、その多くは粉末原料や加工段階で混入し、特に機械的特性に大きな影響を与える脆性セラミックス介在物である。そのため、粉末原料中の介在物を制限する必要があり、磁気分離などの方法や、真空二重電極アーク再溶解法、電子ビーム冷間炉精錬マスターアロイなどを用いて所定の限界まで低減させる方法がある。 粉末の粒度と組成は粉末の物理的特性と加工特性に直接影響するので、品質管理項目に含めるべきである。自動車用遊星歯車粉末鍛造原料の材料比率と技術的要求を表 22 に示す。原料には、プレス潤滑剤として全損系油とステアリン酸亜鉛を含む。粉末中のガス含有量は主に酸素含有量を指す。酸素は各種粉末合金中に酸化物の形で存在する。酸化物の形態は様々であり、粉末鍛造品の性能に与える影響も様々である。ほとんどの金属粉末は保管中や輸送中に酸化され、通常は配合前に還元処理を受ける。炭素鋼や銅モリブデン鋼の粉末は天然ガスや石炭ガスで、低合金鋼や銅の粉末は分解アンモニアで、クロム、マンガン、バナジウムなどの元素を含む合金鋼の粉末は高純度水素で還元処理する。還元処理は一定の温度で行われ、粉末中の残留酸素量を最小にするために様々なプロセスパラメーターを調整する必要がある。 |

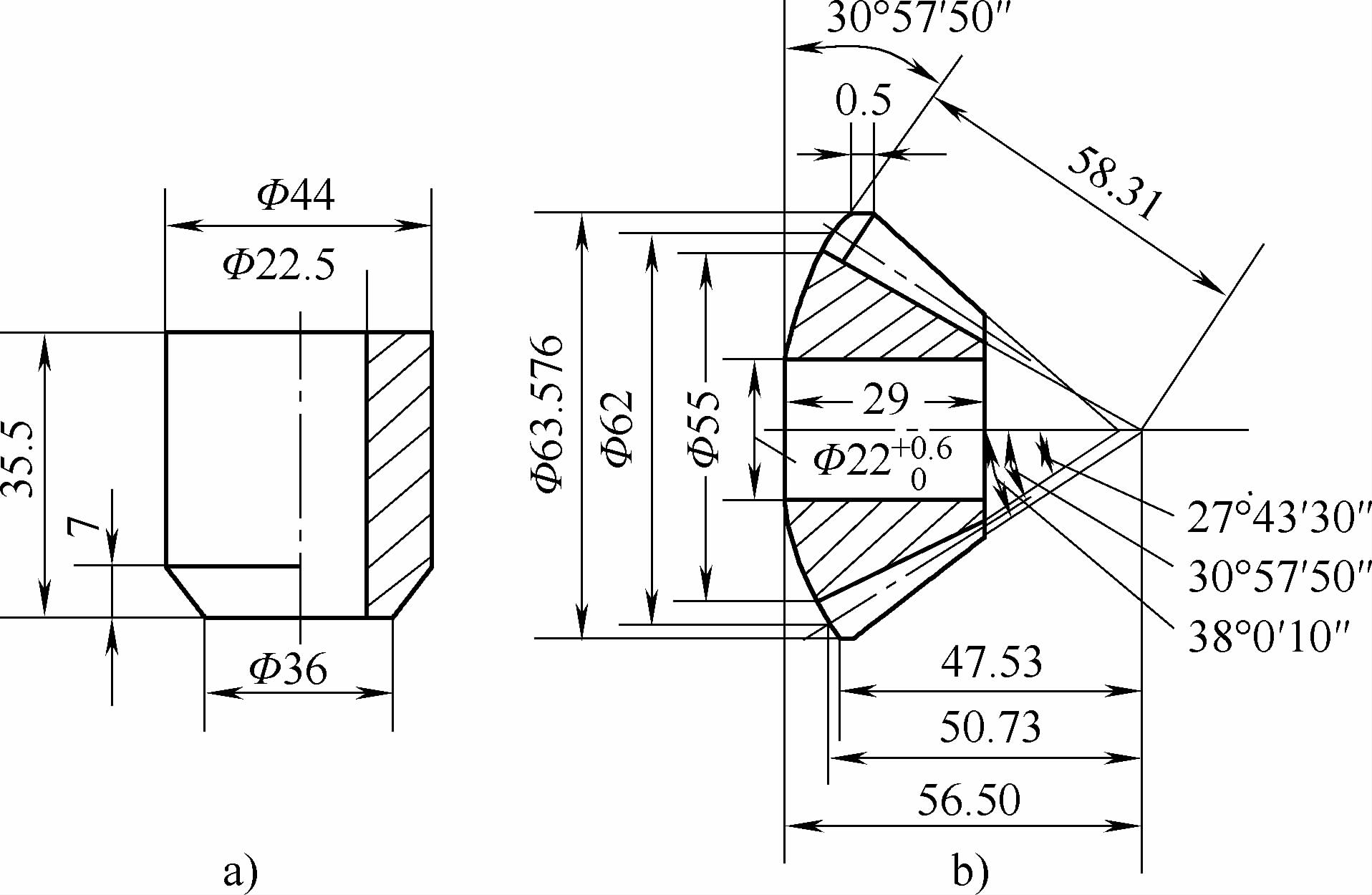

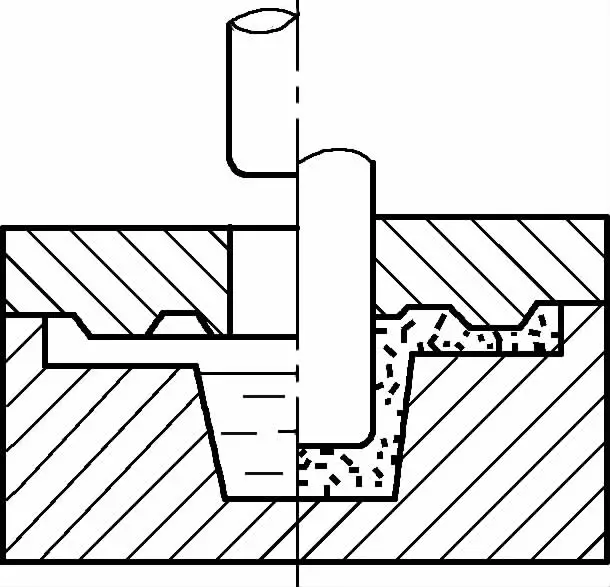

| 空白の準備 | ブランクの設計中に、鍛造中のブランクの主要部分の応力とひずみの状態を注意深く分析し、予測し、鍛造亀裂を防ぐためにブランクの幾何学的形状とサイズを調整する必要があります。例えば、ストレートスパーギヤの粉末鍛造では、鍛造圧力の方向へのブランクの投影は基本的に鍛造と一致しており、鍛造中は高さ方向の圧縮のみで、横方向の流動はほとんどない。遊星傘歯車の場合、ブランクの形状とサイズは図1に示すように、ブランクの形状は比較的単純であり、鍛造とは大きく異なり、大きな金属横流れ、大きな鍛造変形、良好な気孔除去効果を有し、鍛造の性能を向上させるために有益である。 図1 遊星歯車 a) 空白 b) 精密鍛造 コールドプレス金型でブランクをプレスする場合、ブランクの質量偏差を小さくするために、パウダーの充填量や質量をコントロールする必要があります。ブランクの質量が過大であれば粉末鍛造の高さが規格を超え、質量不足であれば粉末鍛造の高さが不足したり、密度が不足したりする。冷間プレス時の金型壁面潤滑にも注意が必要です。 焼結の目的は、ブランクの強度と鍛造性を高め、鍛造中の亀裂を避け、合金組成を均質化し、時には酸素含有量を減らすことである。焼結は保護雰囲気または真空中で行われる。例えば、自動車用遊星傘歯車ブランクの焼結は、モリブデンワイヤー炉で分解ガスを用いて行われ、焼結温度は1120~1180℃、保持時間は1.5~2.0時間、保護ガスとしての分解アンモニアの流量は1.5~2.0m³/hである。 ブランクの焼結中、体積は収縮するが、依然として多数の気孔を含んでいる。焼結の緻密化メカニズムには、体積拡散、粒界移動、拡散クリープなどがある。 高温合金粉末ブランクを押出または熱間静水圧プレスする場合は、アンモニア保護材で被覆するかセラミック・シースに入れ、室温で脱気し、真空下で熱間状態にした後、密封溶接、サンドブラスト、潤滑剤コーティングを行ってから押出または直接熱間静水圧プレスする。 |

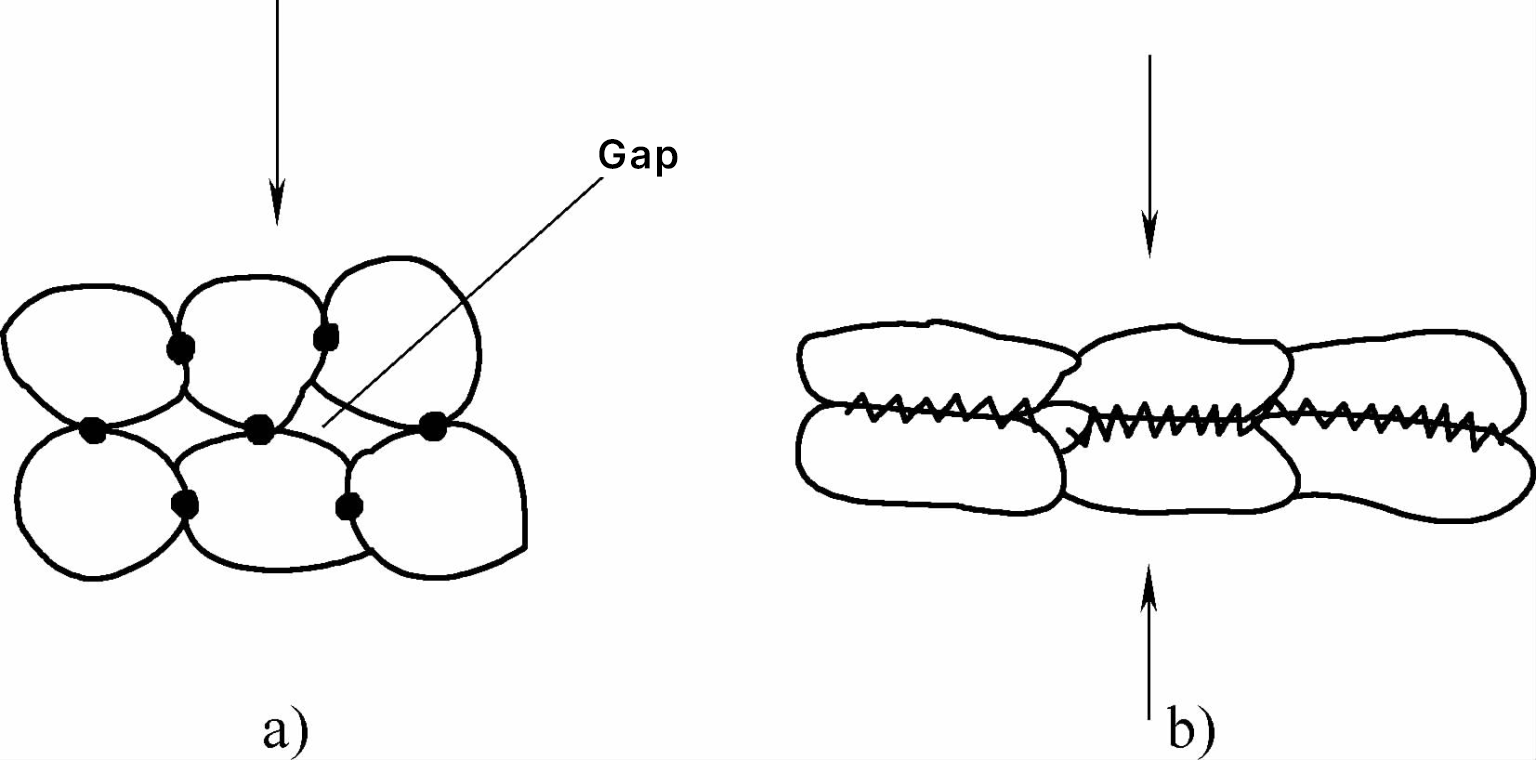

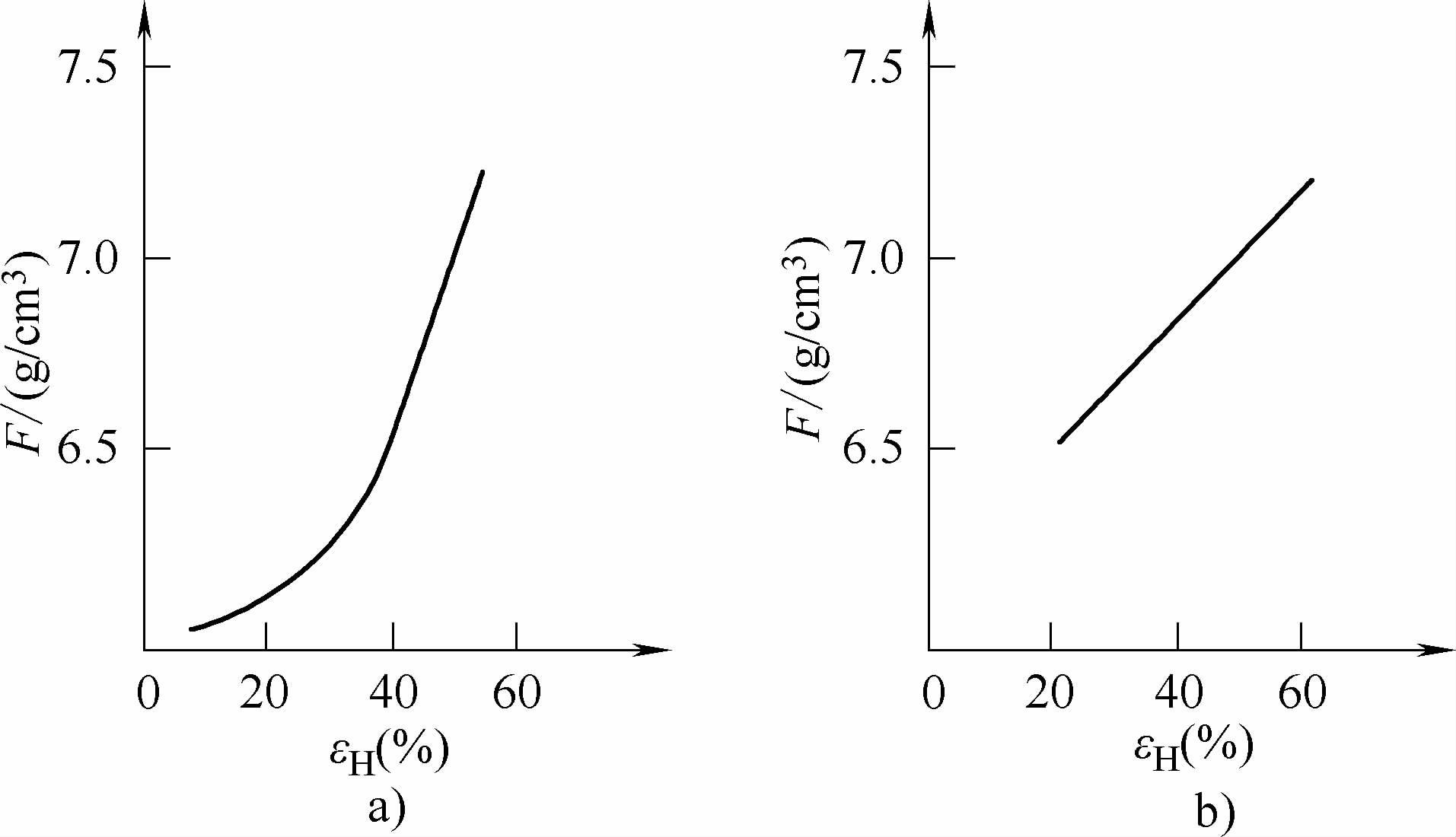

| 鍛造 | 粉末鍛造用の一般的な鍛造設備には、フリクションプレス、クランクプレスなどがある、 油圧プレス高速ハンマーなど 粉末鍛造は一般に閉塞型鍛造を用い、開放型鍛造は効果が少ない。鍛造型の溝の大きさは、鍛造品の大きさに収縮率を加えて決定する。鍛造型溝の表面粗さは小さいことが望ましく、また適切な潤滑剤を選択する必要がある。 予備鍛造の加熱は、一般に保護雰囲気中で行われるが、高周波誘導加熱を用いることもでき、ブランクの表面に保護剤を塗布する。 粉末鍛造の鍛造温度、保持時間、鍛造圧力は、ブランクの円滑な変形と鍛造各部の高密度を確保するために、従来の型鍛造を参考にして決定することができる。 粉末鍛造部品の高密度化は、焼結押出、熱間静水圧プレス、塑性成形の各工程で起こる。塑性加工中、粉末粒子の変形は気孔を減少させ、最終的には気孔をなくすため、図 2 に示すように材料が緻密化する。実験結果によると、高密度化の効果は温度に依存し、同じ程度の変形では、図3に示すように、冷間変形は熱間変形よりも効果が小さい。したがって、加熱温度は粉末鍛造において重要なパラメータである。  図2 塑性変形時の緻密化メカニズムのモデル a) 塑性変形前の焼結接合 b) 塑性変形後の接合  図3 アップセット鍛造減量と密度の関係 a) 室温 b) 1100°C 粉末アップセット中、ダイスはある温度まで予熱しておく必要がある。そうしないと、ダイス壁の冷却効果がビレット表層の密度と機械的性質に影響を及ぼすからである。鍛造後、粉末鍛造品は表面および内部の残留気孔の酸化を防ぐため、保護雰囲気中で冷却すべきである。 |

| その後の処理と加工 | 鍛造中、保持時間が短いため、ビレット内部の空隙は鍛造で結合されるが、一部の部品はまだ完全に拡散・結合していない。これを改善するには、焼鈍、再焼結、熱間等方加圧を行い、完全な拡散と結合を確保する必要がある。 粉末鍛造部品は、従来の鍛造品と同様にさまざまな熱処理を施すことができる。 組立精度を確保するため、粉末鍛造部品は、浸炭焼入れ後にトランスミッションギアの歯を研磨するなど、少量の機械加工を必要とすることがある。 |

表22 粉末原料の比率と技術的要件

| 構成 | フェ | モ | C(グラファイト) | 銅 | 全損システム用オイル | ステアリン酸亜鉛 |

| 含有量(質量分率) | 残り | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | プラス0.1% | プラス0.4% |

| 技術的要件 | 粒子径100メッシュ、湿式および乾式水素中でアニール処理 | フレーク状黒鉛粉末、純度98%以上、粒度200メッシュ | 純度99%、200メッシュ電解銅粉 | L-AN22 | 化学的に純粋な軽いステアリン酸亜鉛 | |

VI. 液体ダイス鍛造

1.液ダイス鍛造のプロセスフローと利点

表 23 液体ダイス鍛造のプロセスフローと利点

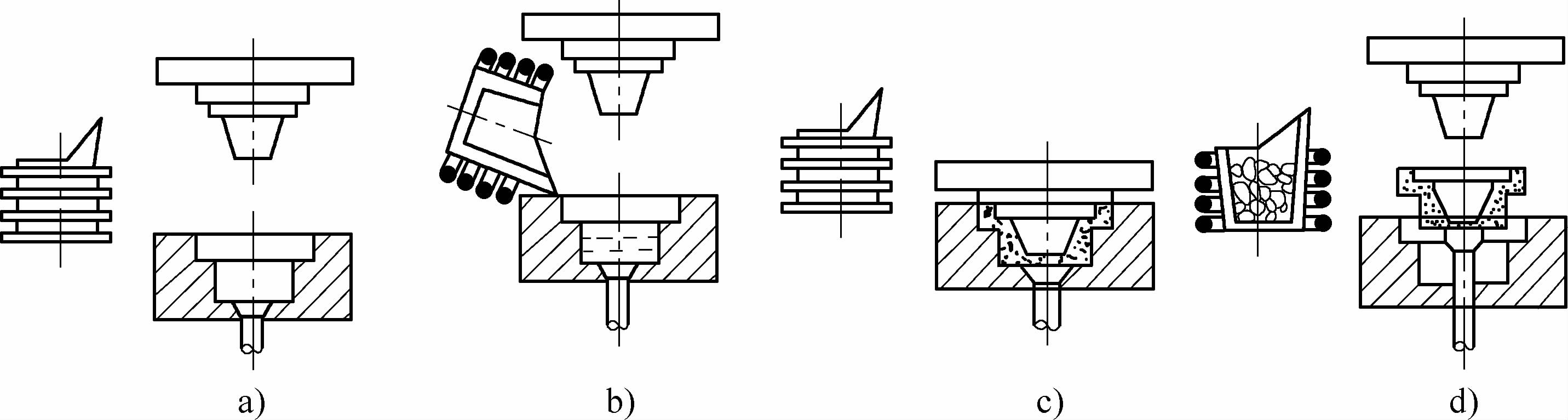

液ダイス鍛造プロセス a) 溶ける b) 注ぐ c) 圧力を加える d) 排出する | |

| プロセスフロー | 液体型鍛造は、溶融金属を原料として使用し、金型キャビティに直接流し込みます。一定時間かけて、液体または半固体の金属に特定の圧力を加え、結晶化させ、軽微な塑性変形を起こさせることで、必要な鍛造品を得ることができる。 液型鍛造の工程フローは、溶解、注湯、型閉め・加圧、排出の4ステップに分けられる(上図参照)。 |

| メリット | 液ダイス鍛造は、鋳造と鍛造の中間に位置する工法であり、鋳造と鍛造の両方の長所を兼ね備えている。 1)液ダイス鍛造は、各種非鉄金属、炭素鋼、ステンレス鋼、脆性鋳鉄、ダクタイル鋳鉄に適用可能で、現在は非鉄金属の方が多く使用されている。 2)高精度で表面粗さの低い複雑な部品の生産が可能。精度は一般的にレベル3~5に達し、表面粗さは1.6~6.3μmである。 3) 圧力下で金属が凝固・結晶化し、緻密な構造と良好な機械的特性が得られる。 4)充填と成形が容易で、必要な成形力が小さく、金型鍛造の1/4~1/3程度であり、プレス装置のトン数を削減できる。 5) 金型構造が比較的簡単で、耐用年数が長く、材料利用率が高く、生産コストが低い。 |

2.液ダイス鍛造工法の分類と特徴

表 24 液体ダイス鍛造工法の分類と特徴

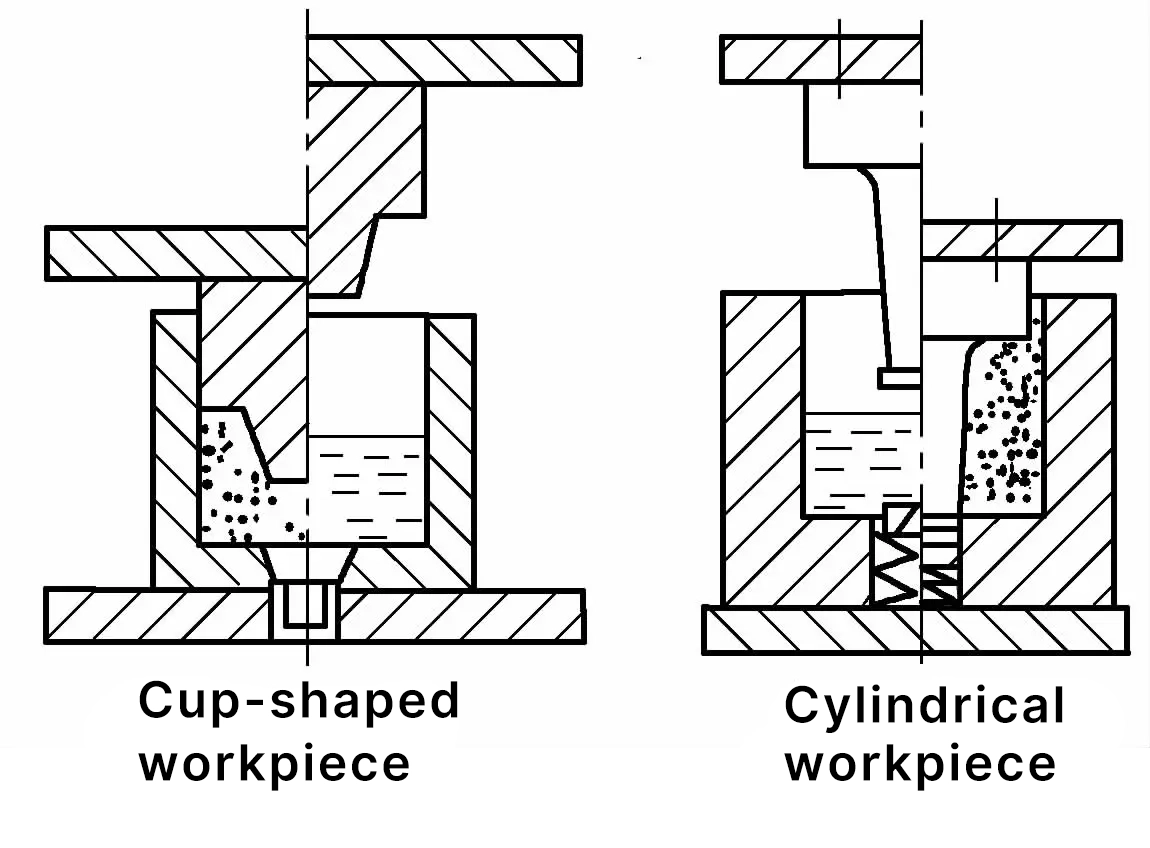

| 分類 | 概略図 | 特徴 | |

| フラットパンチ圧力 | 直圧方式 |  | 部品成形は、ダイキャビティに注がれた金属液の中で行われる。パンチを押しても金属液は大きく流れず、圧力で金属液が結晶化して収縮するだけである。加圧加工用のブランクや貫通穴、あるいはあまり複雑な形状ではないカップ状の厚肉部品(5mm以上)の製造に適している。 |

| 間接加圧方式 |  | 金型が閉じられた後、部品は金型キャビティ内で成形されます。このとき、ポンチの機能は、溶湯を金型キャビティ内に絞り込み、その圧力をポンチと凹型金型によって形成される湯口を通して部品に伝えることである。成形方法は加圧鋳造に似ているが、鋳込み口の幅が広く、長さが短く、溶湯が連続的かつゆっくりと作業型キャビティに絞り込まれるため、加圧効果が向上する。この製法は、大量生産、複雑な形状、小さな部品の生産に適している。 | |

| 不規則なパンチ圧力 | 凸ポンチ圧力 |  | 部品成形は、金型が閉じられ、圧力が加えられた後に達成される。成形中、金属液は下型壁と上型端面に沿って上方へ放射状に流れ、金型キャビティを満たします。圧力が加えられると、パンチが部品の上型端面と内面を直接押圧し、その結果、加圧力が向上する。薄肉(2mm以上)や複雑な形状の部品の成形に適しています。 |

| コンケーブ・パンチ圧 |  | 金型が閉じられ、圧力が加えられると、溶融金属は凹型の内壁とパンチの凹壁に沿って、圧力が加えられる方向と反対方向に流れ、金型キャビティに充填され、軸対称の複雑な形状の中空部品に適している。 | |

| 複合パンチ圧力 |  | 加圧ポンチには凹型の切り欠きがあり、金型を閉じて圧力をかけると、ほとんどの金属は動かず、ごく一部の金属がポンチの凹型の切り欠きを直接埋めて加圧凝固する。フランジの液状鍛造部分を左図に示す。 | |

3.油圧鍛造装置の分類と特徴

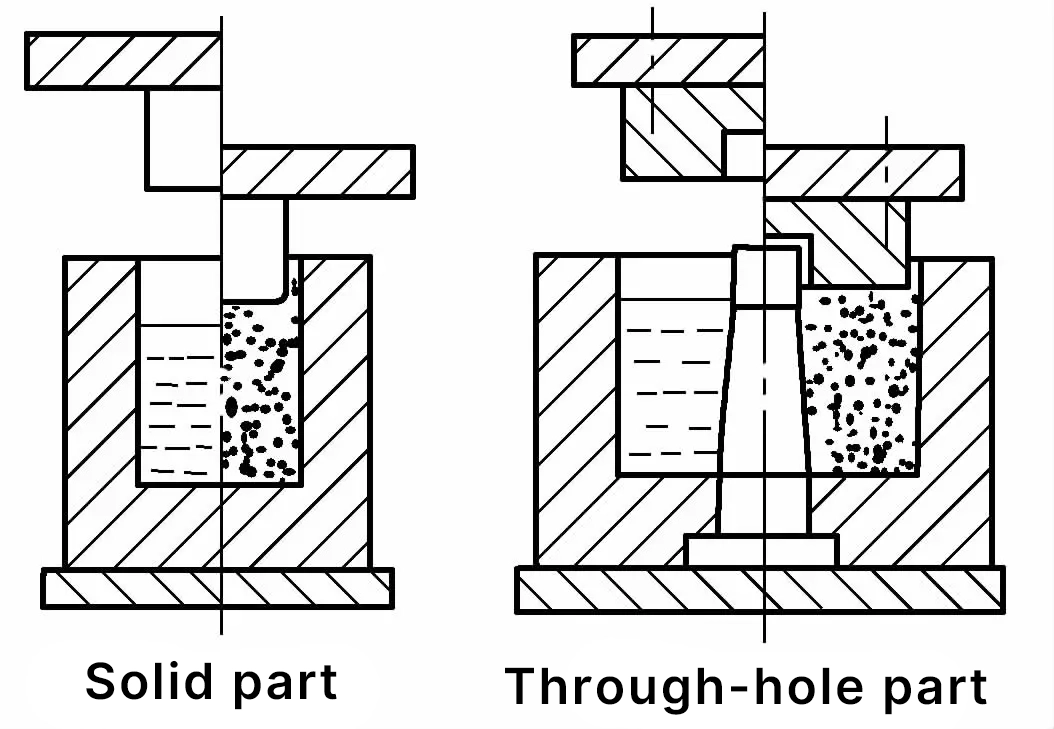

液ダイス鍛造装置は、圧力やプレス速度の制御が容易で、圧力を保持できる油圧プレスを使用する。液ダイス鍛造装置の分類と特徴は表25を参照。

表 25 液体型鍛造装置の分類と特徴

| 分類 | 特徴 |

| 一般油圧プレス | 一般的な油圧プレスは、ソリッド、リング状、貫通穴、管状など複雑な形状の部品をプレスすることができ、少し複雑な部品については、必要な加工装置を追加することができる。 |

| 通常の特殊油圧プレス | 通常の特殊油圧プレスは、一般的な竪型油圧プレスをベースとしており、油圧シリンダーは水平方向または垂直方向に設置され、いくつかのパラメータはプロセス要件に応じて調整される。 |

| 万能特殊油圧プレス | サイドシリンダと補助垂直油圧シリンダが同じ垂直油圧プレスに設置され、水平および垂直のクランプ力と垂直のプレス力を与える。ロシアの УЛМ-2 型万能特殊油圧プレスの性能と構造パラメータを表 26 に示す。 |

| 特殊油圧プレス | 表27は、ロシアにおける2つの大型部品の油圧プレスのパラメータを示している。このうち、Д0437Cは外部鋳造を使用している。П0638は3コラム油圧プレスで、4ステーション(鋳造、プレス、排出、洗浄、冷却)の回転テーブルを備え、コラムの周りを0.2 m/sの速度で回転する。 |

表 26 ULM-2 型万能油圧プレス装置の性能および構造パラメーター

| モデル | УЛМ-2 |

| メインシリンダー・ピストン圧力/kN | 350(800) |

| メインシリンダーピストン復帰力/kN | 140 |

| 補助移動クロスビーム圧力/kN | 180(370) |

| 補助移動クロスビーム復帰力/kN | 30 |

| シリンダー側圧/kN | 350(800) |

| サイドシリンダー復帰力/kN | 30 |

| メインシリンダーストローク/mm | 450 |

| 補助クロスビームストローク/mm | 355 |

| サイドシリンダーピストンストローク/mm | 350 |

| メインシリンダーピストン最高速度/(mm/s) | 220 |

| 作業台寸法(長さ×幅)/mm | 500×500 |

注:()内のパラメーターはブースター使用後のもの。

表 27 大型部品の油圧プレス・パラメーター

| モデル | メインシリンダーピストン公称圧力/kN | ボトムシリンダー排出力/kN | メインシリンダーピストンの最大下降速度/(mm/s) | ステーション数 | 備考 |

| Д0437S | 5000 | 950 500 | 200 | シングルステーション | マニュアル、セミオートマチック |

| P0638 | 6300 | 4駅 | マニュアル、セミオートマチック |

VII.多方向鍛造

多方向鍛造は、ブランクを複数の方向に同時に鍛造する特殊なプロセスである。鍛造ハンマー、油圧プレス、クランクプレスの制約を克服し、大型で複雑な鍛造品の欠点である大きな残材、大きな取り代、大きな公差を変更し、ブランクを微細化し、内部品質を向上させ、それによって生産性を大幅に向上させます。

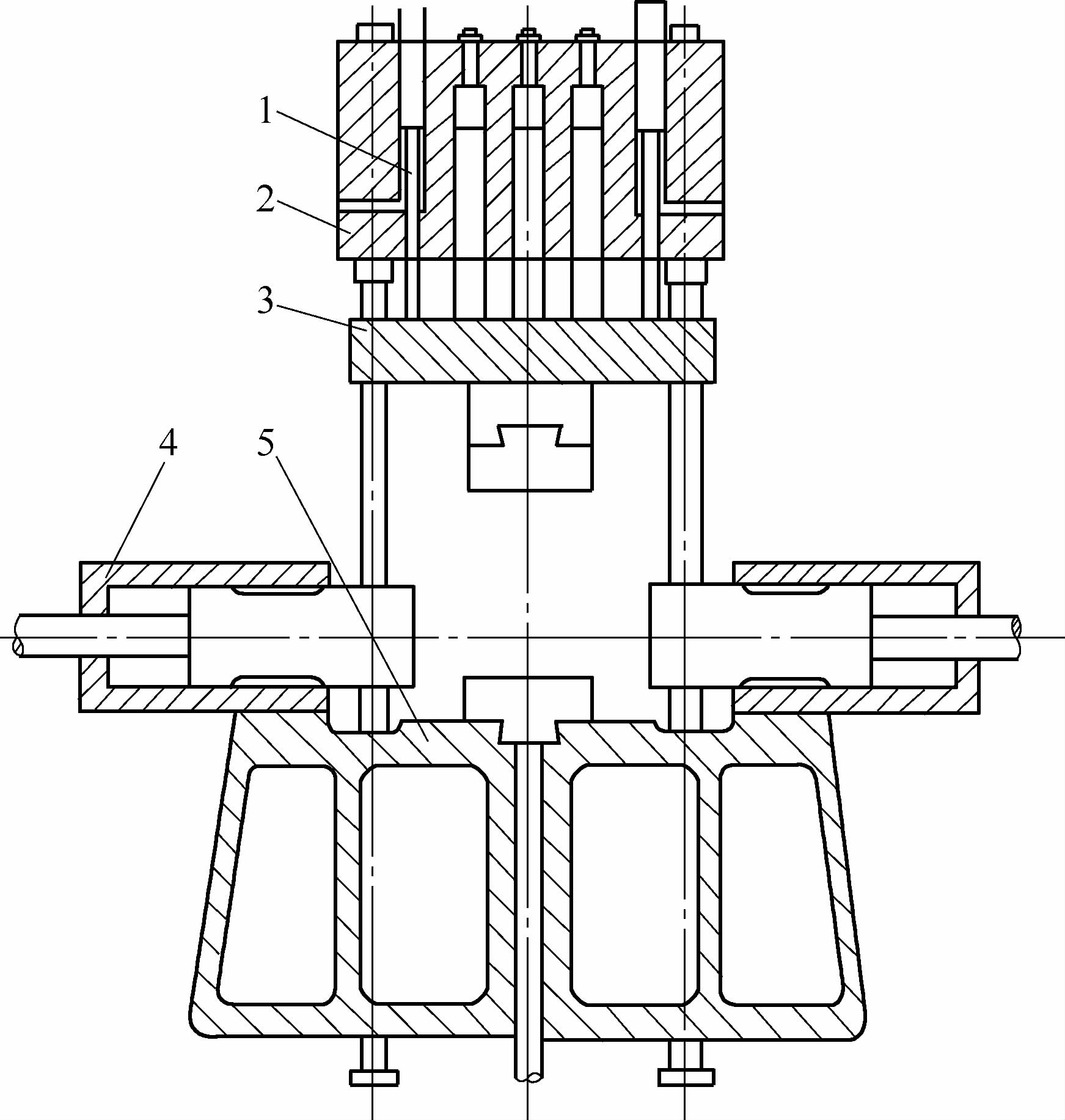

1.多方向鍛造装置

表28 多方向鍛造設備

4ステーション多方向鍛造油圧プレス 1-タイロッド 2-上部クロスビーム 3-ムービング・クロスビーム 4-側方水平シリンダー 5-作業台 |

| 多方向鍛造装置は主に多方向鍛造油圧プレスからなり、通常の油圧プレスをベースに開発されている。通常の油圧プレスをベースに、横方向に2本の作業シリンダ4を追加。可動横梁3、作業台5、水平横作業シリンダ上にモジュール(またはパンチ)が設置され、最大4個のモジュール(またはパンチ)が閉型溝を持つ一対の金型を形成する。このタイプの油圧プレスは、上記のように4ステーション多方向鍛造油圧プレスと呼ばれる。4ステーション多方向鍛造油圧プレスのほかに、通常の油圧プレスに4本の水平シリンダを組み合わせた6ステーション多方向鍛造油圧プレスという特殊な油圧プレスもある。 多方向鍛造油圧プレスの金型は複数のピースで構成できるため、複数の分割面を形成することができる。複数の分割面といえば、平型鍛造機も多方向鍛造装置の一種である。平型鍛造機の金型は、互いに直交する2つのパーティング面を持ち、2つのダイモジュール(一方は固定)とパンチで構成される。しかし、平型鍛造機の力は水平方向であり、パンチはワークピースを成形するための主な工具である。固定ダイと移動ダイの間のクランプ力は比較的小さいので、中実・中空の円筒や切頭円錐のような単純な形状の加工によく使われる。 |

2.多方向鍛造プロセスと代表的な鍛造品

表 29 多方向鍛造プロセスと代表的な鍛造品

| プロジェクト | 内容 |

| プロセスステップ | 多方向ダイ鍛造は、図1に示すように、複数のパーティング面を持つダイ溝で行われる。ブランクがステーションに置かれると、上下のダイモジュールが閉じて鍛造し、ブランクを予備成形して突出した肩部を形成する。その後、水平作業シリンダー上に設置され、左右のパンチが押し込まれ、上下のモジュールによって形成されたダイ溝に、予備成形された鍛造品が打ち抜かれ、必要な穴が形成される。鍛造後、まずパンチが引き抜かれ、次に上下モジュールが分離し、鍛造品が取り出される。 図1 多方向型鍛造プロセス a) ブランクを置く b) 金型を閉じ、多方向から圧力を加える。 c) 金型を開く(上型が上昇し、左右のパンチが後退する) |

| 代表的な鍛造品 | 多方向金型鍛造品の形状は、図2に示すように様々である。このうち、図2aは航空機の着陸装置で、中空のチタン合金鍛造品、図2bは半球状のニッケル基合金鍛造品、図2cは大型のバルブボディの多方向型鍛造品で、30CrMo合金構造用鋼製である。 図2 典型的な多方向ダイ鍛造品 a) 航空機の着陸装置 b) 半球状のシェル c) 大型バルブボディ |

| メリットとデメリット | 1)高い材料利用率。多方向型鍛造は、ほとんどが閉塞型鍛造であり、鍛造品を中空に設計することができ、鍛造テーパーをなくすか、非常に小さく設定することができる。また、脱型機を使用することで、鍛造品の取り外しも容易であり、材料を大幅に節約することができます。一般的な金型鍛造工程と比較すると、約50%の金属を節約でき、材料利用率は40%から90%に達します。 2)良好な鍛造性能。ほとんどの形状が型鍛造で得られるため、メタルフローラインがきれいに配置され、ほとんどが輪郭に沿って分布し、機械加工時に切断されるフローラインが少なく、鍛造性能が良い。一般に30%よりも強度を高めることができる。 3) 多方向型鍛造は一回の加熱で完了することが多く、加熱による欠陥やロスを最大限に回避できる。これは、高価で鍛造温度範囲が狭い高合金鋼、ニッケル基合金、チタン合金にとって極めて重要である。多方向型鍛造を採用することで、加熱回数や酸化ロスを減らすことができ、コスト削減や品質向上につながり、機械化につながります。ロボットアームを装備することで、労働強度を大幅に削減できる。 4)適用範囲が広い。多方向型鍛造は、様々な複雑形状の鍛造品を加工でき、鍛造品の大きさや材質の制約が少ない。一般的な金属材料だけでなく、素材の塑性加工性を向上させることができるため、高合金鋼やニッケルクロム合金などの型鍛造も可能です。 多方向型鍛造にもいくつかの欠点がある。第一に、ブランクに高いせん断品質が要求され、ブランクのサイズと重量が正確でなければならない。第二に、ブランクを加熱した後、酸化スケールをできるだけ避ける必要があり、ブランクの酸化加熱を少なくするか、あるいは酸化スケールを除去する装置を設ける必要がある。また、剛性の高い高精度の専用装置を使用するか、一般的な設備に専用の型鍛造装置を付加する必要がある。 |

VIII.クランクシャフト曲げアプセット鍛造工程(フルファイバー鍛造)

クランクシャフトの曲げアプセット鍛造工程は、大型クランクシャフトの一括鍛造に特化した工程で、専用の油圧プレス、または専用装置(金型)を備えた一般的な油圧プレスやクランクシャフトプレスで鍛造することができます。

クランクシャフトの曲げアプセット鍛造の本質と方法を表30に示す。

表30 クランクシャフト曲げアプセット鍛造の本質と方法

| 項目 | 説明 | |

| プロセスの本質 | クランクシャフト自体の形状特性を利用し、曲げアプセット工法で金型の各曲げ部を鍛造します。自由鍛造クランクシャフトに比べ、曲げアプセット法を用いたクランクシャフトは、金属繊維が鍛造品の外形に沿って連続的に分布し、ビレットの中心線とクランクシャフトの軸線が実質的に一致する。機械加工後、金属繊維は切断されず、ビレットの中心部の偏析や介在物などの欠陥は露出しない。さらに、より微細なビレットを使用できるため、クランクシャフトの機械的特性が向上する。また、加工代が大幅に削減され、約34%の金属を節約でき、加工時間を28%短縮でき、欠陥が少なく、生産性が高く、労働集約度を低減できる利点がある。 | |

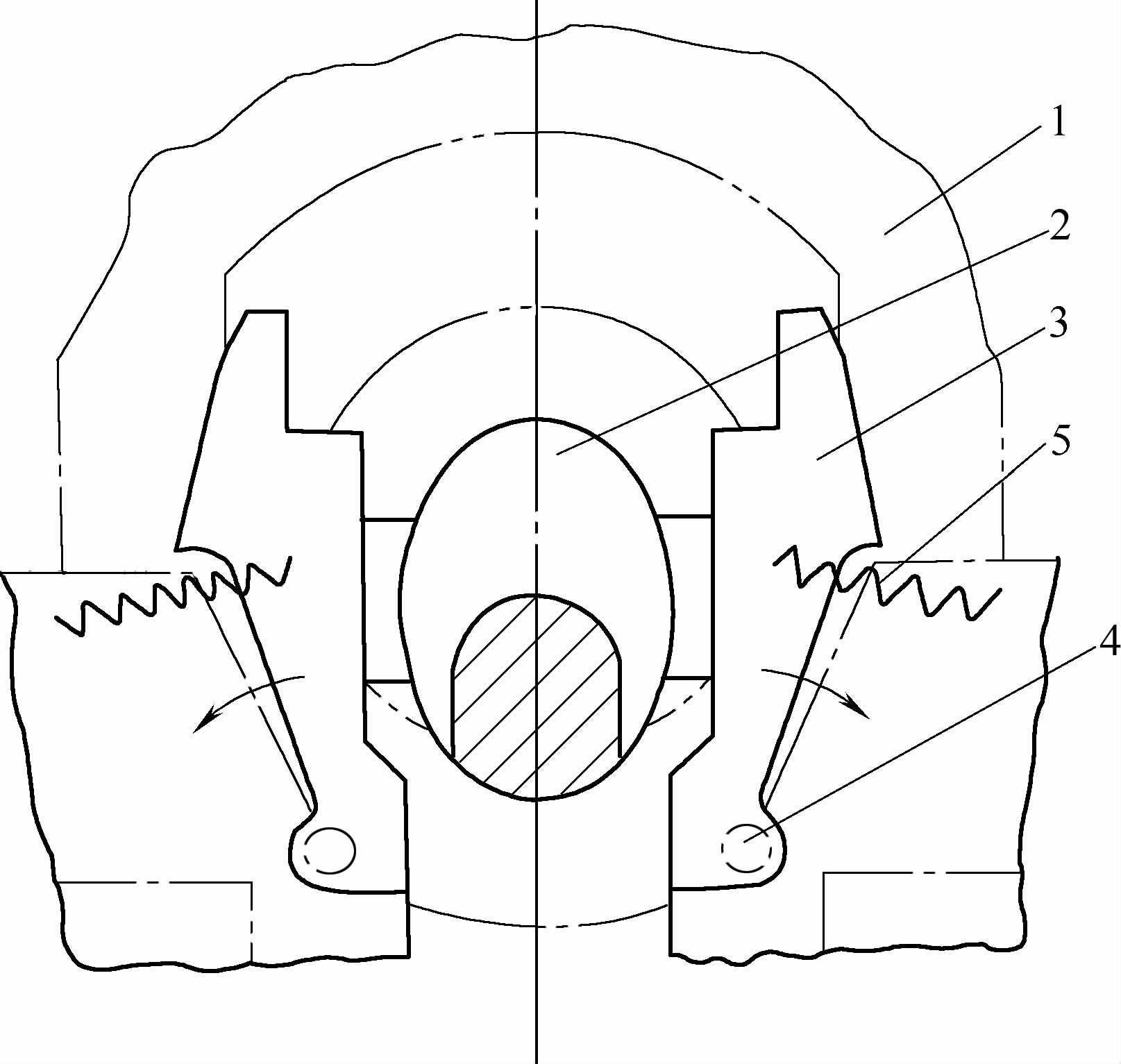

| 加工方法 | RRアップセット法 | RRアプセット法は、1940年代にフランスで開発されたクランクシャフトの曲げアプセット法で、その動作原理を図1に示す。傾斜面を持つスライドダイフレームを使用し、鍛造プレスのプレス力を水平方向のアプセット力に変換し、アプセット工程中、プレストン数の約0.4倍の力を一定に保つ。 図 1 RR クランクシャフト曲げアップセット装置作動原理図 1-上型フレーム 2-クランピングシリンダー(4個) 3-位置決めクランピングモジュール 4-スライドダイフレーム(左右各1個) 5-下パンチ 6-エジェクターシリンダー 7-鍛造品 8-ベースプレート 9-サイドシリンダー(2個) 10-クランピングモジュール 11-上パンチ クランクシャフトの鍛造では、まず鋼塊を丸棒状に鍛造し、冷却した後、クランクシャフトのメインシャフトネックとクランクピンに相当する部品を削り出し、段付きシャフトを形成する。段差の深さは一般的に10~15mmで、クランクアームの金属量は計算で決める。次に、2つのクランクアームに成形する金属を局部加熱炉で加熱する。ブランクを金型に入れた後、上パンチ11と下パンチ5を閉じます。このとき、モジュール3と10がメインシャフトのネック部をクランプし、上パンチと下パンチもクランクピンをしっかりとクランプして、アームのアプセット(成形鍛造の最初のステップ)による厚みを防ぐ。左右のスライドダイフレーム4を移動させてプリセットする(成形鍛造の第2工程)。ある程度プリセットしたら、上下パンチを押しながらアプセットを開始し、クランクピンを元の位置からクランクシャフトストローク半分移動させ、クランクアームもモジュール内に成形する(成形鍛造第3工程)。クランクシャフトの1曲げアプセットが完了する。最後に上型と下型を開き、1曲げの成形鍛造ブランクを取り出し、次の曲げを加熱する。クランクシャフト先端のフランジもこの装置でアプセットすることができる。2回目以降のアプセットでは、前の曲げ部を利用して位置決め金型に位置決めすることで、一度に1つの曲げ部(またはフランジ)を成形し、クランクシャフト全体を鍛造することができます。 |

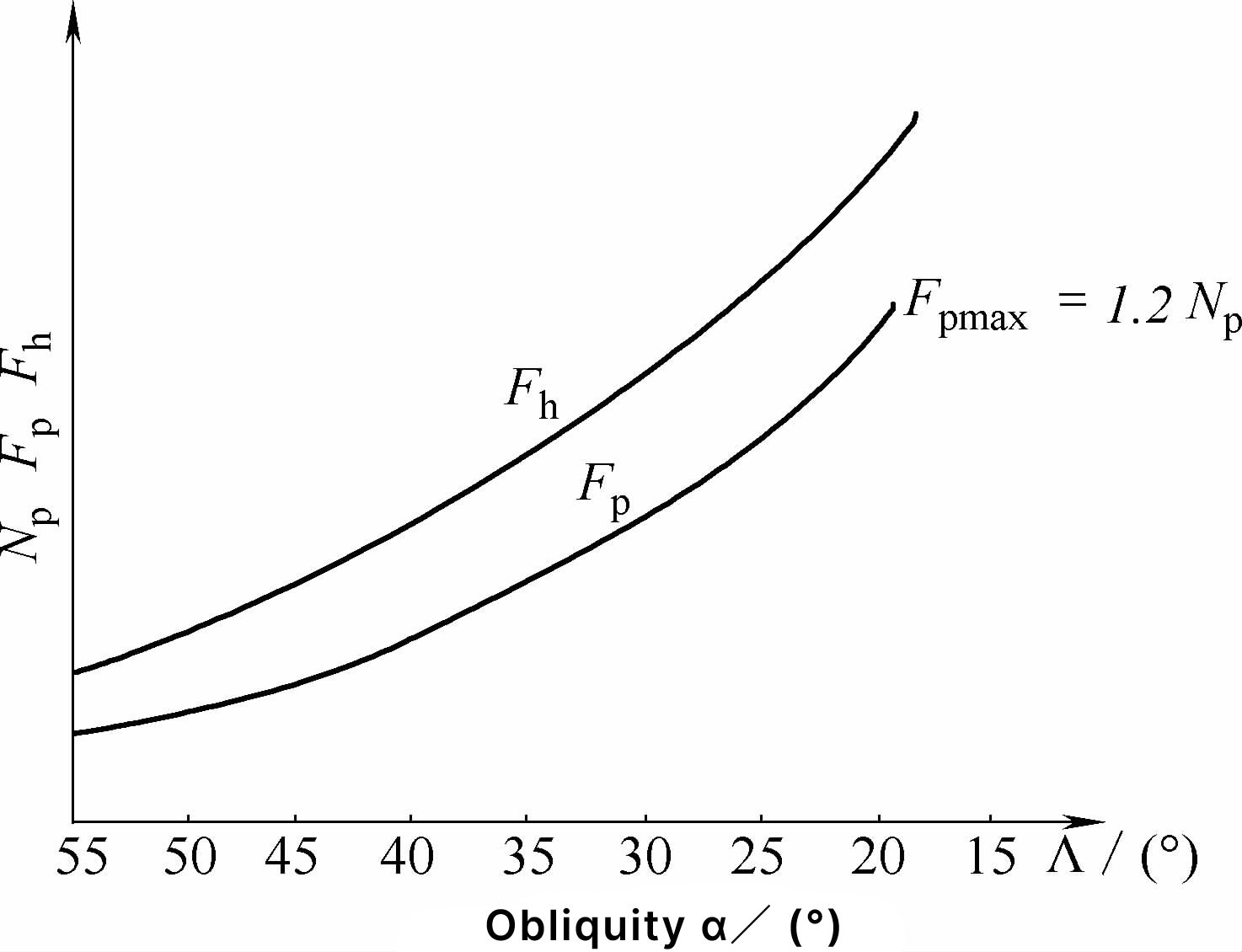

| TRアップセット法 | ディーゼルエンジンの発達と連続生産の実践に伴い、RRアプセット法ではアプセット力が不足し、大出力の中速ディーゼルエンジン用クランクシャフトを鍛造するためには、一般に50000kN以上の大きなトン数の鍛造プレスが必要であることが判明した。このような理由から、1950年代にポーランドでTR曲げアプセット法の研究に成功しました。その原理はRR曲げアプセット法と同じであるが、曲げアプセット装置(金型)の構造がより優れており、水平方向のアプセット力をはるかに大きくすることができる。プレスの圧力をベルクランク機構によって垂直方向の曲げ力と水平方向のアプセット力に分解し、より合理的な力の配分を実現している。アプセット中、ベルクランクαの角度が徐々に小さくなるにつれて、水平アプセット力は徐々に大きくなり、アプセット終了時には、図2に示すように、プレスの公称トン数の約1.2倍の最大値に達する。 図2 アップセット力とベルクランク角αの関係 N p - プレストン数 F p - 水平動揺力 F h - 理論的動揺抵抗 水平アプセット力の傾向とクランクアームの成形抵抗の変化は一致している。そのため、TR曲げアプセット装置はプレストン数が少なくて済み、RR曲げアプセット装置で鍛造できるクランクシャフトよりもはるかに大きなクランクシャフトを同じトン数のプレスで鍛造することができる。また、TR曲げアプセット装置は、構造が簡単で、据付・撤去が容易で、軽量であり、一般的な油圧プレスでクランクシャフトを鍛造することができ、型抜き後の自由鍛造が可能である。これらの利点により、TR曲げアプセット装置は徐々にRR曲げアプセット装置に取って代わりつつあります。TR曲げアプセット装置の作動原理を図3に示す。エルボ機構7は、上型フレーム1(Cフレーム)と上型モジュール6との間に連結され、エルボ、上下の支持軸、上下の半軸スリーブなどを含む4つのセットで、力を分解して伝達するための重要な部品である。垂直成分Fv エルボー機構から、上型モジュール6と下型モジュール10との間で鍛造品2をクランプし、水平成分Fh 2つのモジュールの側面を通してビレットを鍛造します。上下のモジュールのクランプと同期移動は、それぞれのロックによって保証されます。下型はベースプレート13のガイド溝をスライドします。上下モジュールの初期位置は、リミットネジ14によって調整され、位置決めされます。  図 3 TR クランクシャフト曲げ起こし装置作動原理図 1-上型フレーム 2-鍛造品 3-上型パンチ 4-調整パッド(1) 5-垂直油圧シリンダー 6-上型モジュール 7-エルボー 8-調整パッド(2) 9-上部油圧シリンダー 10-下部ダイモジュール 11-タイロッド 12-下部アンビルブロック 13-ベースプレート 14-リミットネジ フォーク状の曲げ上パンチ3は上型フレームの上部に設置され、取り付け、取り外しが容易である。曲げアプセットが始まると、ブランクのクランクピン位置でフォークし、棒材を押して曲げ、最終的に固定された下アンビルブロック12上で成形する。上金型フレームは主要な荷重支持部品であり、また上金型を支持し、タイロッド11と共に閉じた荷重支持システムを形成します。調整パッド8と4は、異なるクランクシャフトに交換することで、アプセット量とミスアライメントを調整することができます。 上型フレーム上部の外側には4本の上油圧シリンダ9が設置され、チェーンとプーリを介して上型モジュールを上型フレームに吊り下げ、主にアプセット終了時に上型モジュールを保持して定位置に保持し、傾きや滑りを防止し、上型モジュールを円滑に取り外す。垂直油圧シリンダー5は、上型オイルシリンダーのバランスを補助します。離型後、上型油圧シリンダと垂直油圧シリンダは減圧され、上型モジュールは重力の影響を受けてスムーズに初期位置に戻る。下型モジュールはリセットシリンダによりリセットされる。 ブロックは、下型モジュールのクランクアーム成形溝の外側に2組(4個)設置される(図4参照)。一方では、金属がクランクアームの短軸に向かって流れるのを防ぎ、他方では、上型モジュールが持ち上げられて鍛造品が接触しなくなった後にのみ、ブロックが鍛造品から離れ、脱型機能を果たす。  図4 クランクアーム成形ブロック図 1-アッパーモジュール 2-鍛造クランクアーム 3-ストップブロック 4-ピン 5-スプリング | |