I.板金アンコイラーとレベラー

1.板金用アンコイラー・レベラーの種類と用途

コイル材を使用する自動スタンピング生産ラインでは、生産ラインはアンコイラーまたはアンコイラー・レベラーを備え、シート材を巻き戻し、水平にし、縦方向または横方向に切断し、ストリップ、ブロック、その他の形状など、必要なブランク形状に加工する必要がある。

アンコイラーとレベラーは、様々な冷間および熱間圧延板金のアンコイラーとレベラーに適しています。操作が簡単で、用途が広く、塑性加工には欠かせない設備です。

表1にシートメタルの基本パラメータを示す。 解きほぐしレベリング、切断の生産ライン。

表1 板金アンコイリング、レベリング、切断生産ラインの基本パラメータ

| コイル厚/mm | コイル幅シリーズ/mm | 生産ライン速度/(m/min) | コイル内径シリーズ/mm | 最大コイル重量/kg | 最大コイル外径範囲/mm | 切断長/mm | ||

| 横切断 | 縦切断 | |||||||

| フライングシャー | ストップ&カット | |||||||

| 0.15~0.6 | 450 650 800 1000 1300 1600 1800 2000 2200 | 50~120 | 15~60 | 30~200 | 450 508 610 762 | 15000 | 1000~2200 | 500~4000 |

| 0.3~1.2 | ||||||||

| 0.5~2.0 | 20000 | |||||||

| 0.8~3.0 | ||||||||

| 1~4 | 40~80 | 15~50 | 30~150 | 1000~16000 | ||||

| 2~8 | ||||||||

| 3~12 | 20~60 | 10~40 | 40000 | |||||

| 4~16 | ||||||||

| 6~20 | ||||||||

| 8~25.4 | ||||||||

注:表中のパラメータは、コイル材料の機械的特性σに基づいて計算されている。s ≤245MPa, Rm ≤460MPa。

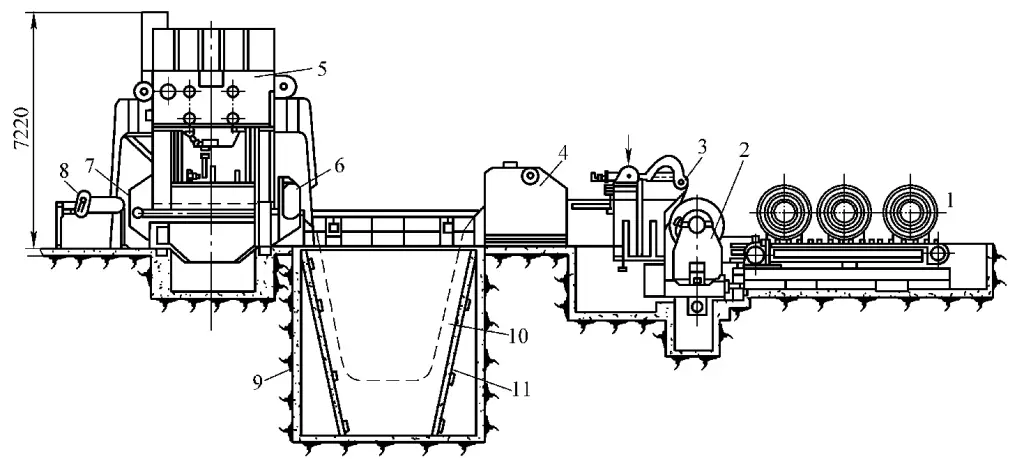

2.自動板金解枠・均しライン

図1は、ドイツ企業が製造した広幅コイルの自動巻出し・ブランキングラインである。広幅コイルは、特殊なフックを備えたクレーンでコイル供給装置1に吊り上げられ、アンコイル装置2および3にクランプされてアンコイルされる。

1-コイル供給装置

2、3-アンコイル装置

4-マルチロールレベラー

5-ブランキングプレス

6,7-自動コイル引っ張り・押し送り機構

8-スクラップ切断装置

9-補償ループ・ピット

10コイル補償ループ

11-ガントリー・フレーム

コイルはマルチロールレベラー4に入りレベリングされ、コイル補正ループ10を通過した後、自動コイル引き込み・押し出し送り機構6、7に入り、最後にブランキングプレス5に達しブランキングされる。切断されたブランクは、積み重ね装置にスライドします。新しいコイルの端部がまだ自動引き押し送り機構に入っていない場合、補正ループピット9の両側に設置されたガントリーフレーム11が直ちにコイル端部を持ち上げ、自動引き押し送り機構に送り込みます。

コイル自動引張・押出し送り機構は、ブランキングプレスと同期してコイルを間欠送りし、アンコイル装置とレベラーはコイルを連続送りする必要がある。両者の動作速度は光電制御システムによって調整される。

ブランキングサンプリングから出力されるフィードバック信号に基づいて、連続送り速度を制御するためにコンピュータ制御システムに送られ、このように閉ループ制御システムを形成する。アンコイル装置とレベラーを接続するコイルは、ピット内の補償ループに記憶と補償を依存しています。

II.スタンピング用自動供給装置

自動供給装置の使用は、スタンピング生産の自動化を達成するための基本的な要件です。プレス自動化の主な内容であり、プレス生産性、生産リズム、プレス生産全体の自動化レベルに直接影響する。また、プレスの稼働率と生産性を大幅に向上させることができます。

1.普通プレスの送り機構

通常のプレスの送り機構は、動力源の違いにより、機械式、油圧式、空圧式の3つに分けられる。スタンピング工程では、機械式と空圧式がより一般的に使用されている。空圧式は、機敏で軽量、汎用性があり、送り長さや材料の厚さを調節でき、反応が速いなどの利点がある。

差圧空気圧の作動原理を使用するため、空気圧供給機構は比較的高い作動音を発生し、スタンピング作業環境に影響を与える可能性があります。主にスタンピングや小ロット多品種生産における予備供給用として使用されます。

機械式供給機構は調整が比較的難しく、寸法も大きいが、正確で信頼できる供給、衝撃や振動が少ない、低騒音、安定性が良いなどの利点がある。機械式送り機構は、スタンピング工程で最も一般的に使用されている自動送り方法です。

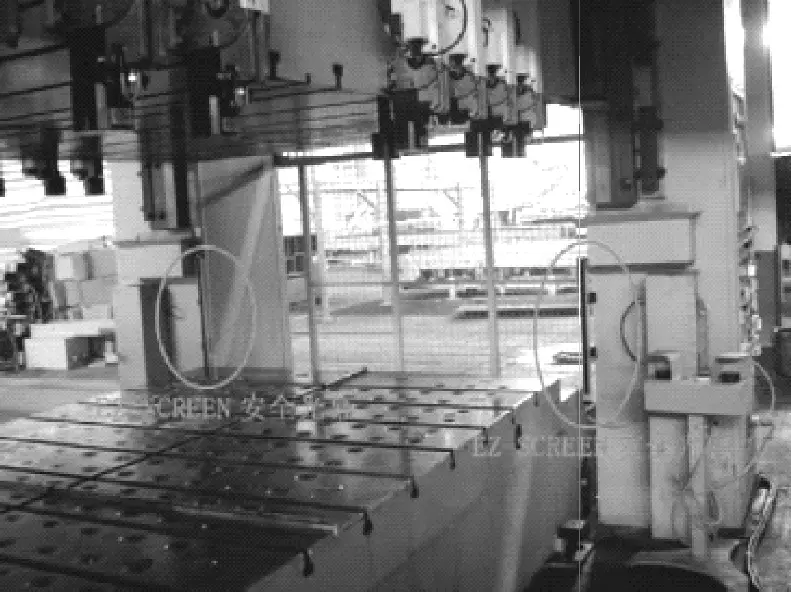

現在、スタンピング生産ラインには、広く使用されている2つの構成方法がある:一つはシングルポイントプレスにローラー給紙機(または空気圧給紙機)を設置する方法であり、シングルプロセスまたはマルチプロセスの連続スタンピングを良好な操作性能で実現できる。もう一つはダブルポイントプレスにマルチステーション給紙装置を設置する方法であり、アンコイル装置、レベリング装置などと組み合わせて、マルチステーション連続スタンピング生産ラインを形成する。

これら2つの供給機構は、床面積と工程間輸送を大幅に削減するため、生産現場での適用が増加傾向にある。

2.マルチステーションプレスの自動供給機構

マルチステーションフィーディングシステムは、ムービングアームに似た装置で、その主な機能は、プレスされた部品をあるステーションから別のステーションへ移動させることです。金型グループ内の各金型セットは、同じプレス内でプレス加工を完了します。

マルチステーション供給移動棒は主要な構造部品であり、金型領域に沿って移動し、これらの構造部品に設置されたプレス部品を移動させるエンドエフェクタがある。自動車車体プレスの場合、供給伝達方式に基づき、マルチステーション供給システムは主に機械供給、電子サーボ供給、複合供給システムを含む。

(1) 機械的給餌

このシステムは、プレスのトランスミッションシステムと直接接続することにより、プレスされた部品をあるステーションから別のステーションへ移動させる。プレスクロスビーム上の動力出力装置がプレス上部から地面にエネルギーを伝達し、送り機構に設置された大型機械カムがフォロワーによって駆動され、カムの回転が機械的な送り動作を駆動する。

機構部品の摩耗が供給精度に影響を及ぼす可能性があること、一度機械的変速機の設計仕様が決まると変更できないこと、加工部品のサイズが大きくなると変速機構も大きくなり、機構部品の期待寿命が短くなること、などである。

(2) 電子サーボ給電

このシステムは、サーボモーターによって個別に駆動され、ギアボックスとドライブシャフトを介して供給システムに接続され、コンピュータ制御の下で動作する。プレス動作との協調は、プレスとコントローラー間で交換される電子信号によって達成される。

その動作軌跡はコンピュータプログラムによって決定されるため、柔軟性に富み、ワークの要求に応じて任意の送り距離、クランプストローク、クローズストローク、リフトストロークを提供できる。

機械式給紙と比較して、電子サーボ給紙には次のような利点がある:印刷機の動力出力装置を使用する必要がない、各軸のストローク軌跡をプログラム可能(ストローク長と時間曲線を含む)、スライド位置を調整することなく給紙装置の微小調整が可能、加速と減速が速い、機械部品が少ないため故障率が低いなど。

3.一般的なスタンピング用機械式自動供給装置

(1) フック式給電装置

この装置は、供給フック、戻り止めピン、駆動機構で構成されている。

(2) ローラー式供給装置

この装置は、1対以上のローラーと駆動装置で構成されている。シンプルな構造で汎用性が高く、現在最も広く使用されている形式です。コイル材と帯材の両方に使用でき、さまざまな板厚やピッチに適しています。

ローラーの設置形態から、ローラー式給餌は縦型ローラーと横型ローラーに分けられる。横型ローラーには片面型と両面型があり、片面型横型ローラーは一般にプッシュ式、少数がプル式であり、両面型横型ローラーはプッシュ・プル式である。

ローラー式供給装置には様々な駆動方式があり、一般的なものには、リンケージ4バー機構トランスミッション、ラック&ピニオントランスミッション、円弧歯ベベルギアトランスミッション、傾斜ウェッジトランスミッション、スプロケットトランスミッションなどがあります。また、空気圧駆動や油圧駆動もあり、動力源は独立したエネルギーシステムと装置の主軸からのものに分かれています。

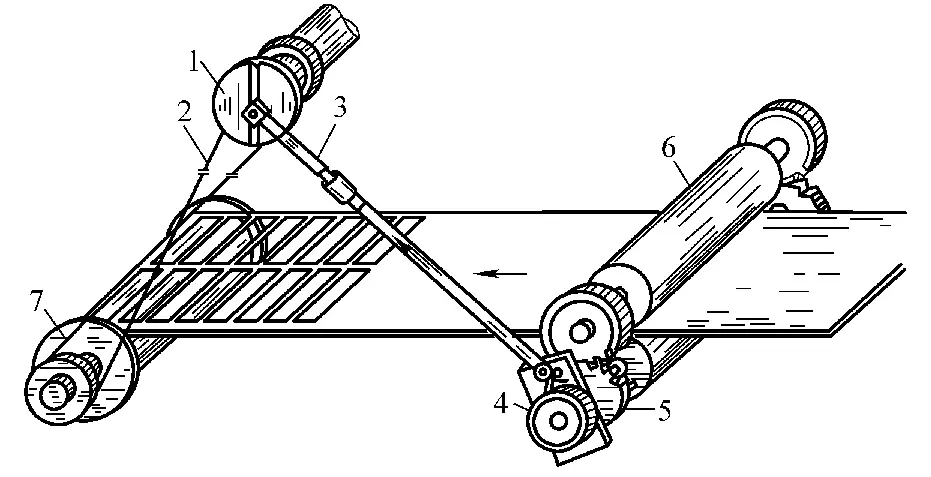

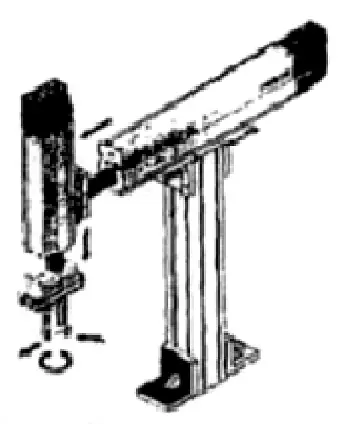

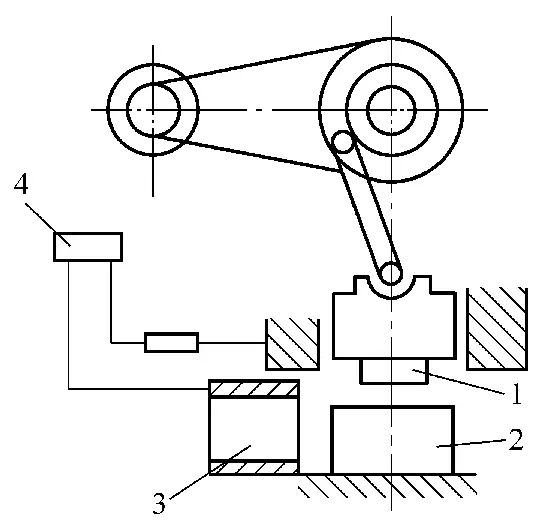

図2は、片押し式水平ローラ供給装置である。原料は上下のローラ6を介して供給される。クランクシャフトの先端に設置された調整可能な偏心ディスク1は、コネクティングロッド3を介して前後に揺動するように爪を駆動し、ラチェットホイール4を間欠的に押して回転させます。ラチェットホイールはローラーと同一軸上に設置され、間欠送りを発生させる。プレス後のスクラップはスプール7で巻き取られる。コンベアベルトの張力は、スリップを避けるために高すぎないようにする。

1-調整可能な偏心ディスク

2-コンベアベルト

3-コネクティングロッド

4-ラチェットホイール

5-ギア

6ローラー

7-スプール

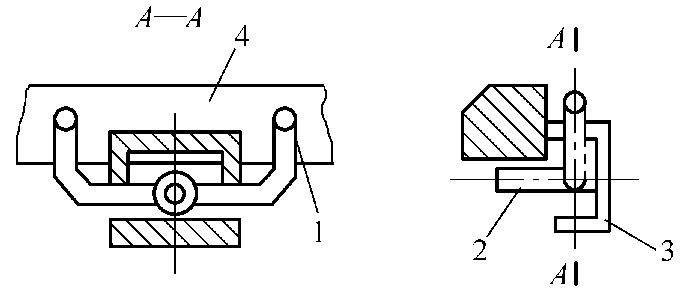

(3)ゲート式半製品供給装置

この装置は、主にシート状またはブロック状の部品を搬送するために使用されます。

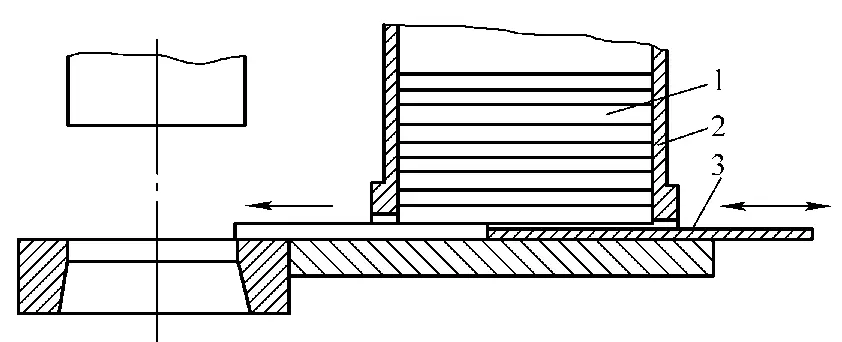

ゲート式供給装置は構造が簡単で、安全で信頼性が高く、供給精度が高い。図3に示すように、生産現場で広く使用されている。ゲート式供給装置では、ブランクの厚さが小さすぎないこと、一般的に0.5mm以上であること、ブランクの表面が平らで、エッジに大きなバリがないことが要求され、そうでなければ、供給装置の動作の信頼性に影響を与えます。

1-シートまたはブロック状部品

2-フィードボックス

3-プッシュプレート(ゲート)

マガジンと金型の加工部との間の距離が大きく、プレススライドのストロークが小さい場合、多ストローク送りが考えられます。これは、段階的にワークを押すか、または供給プロセス中にワークを押し、最後のワークだけがプッシャープレートによって押されることを意味します。

(4) スイングアーム送り装置

この装置は、スイングアーム、把持部、駆動部から構成され、アームのスイングを利用して把持・送り工程を実現する。

(5) クランプ式供給装置

この装置はクランプ、コネクティングロッド、スライディングプレート、フィードトラフ、スタッキングパーツで構成され、主に丸いブロック材料を供給するために使用されます。

(6) ターンテーブル送り装置

この供給装置の伝動形式には、摩擦式、ラチェット式、スロットホイール式、ウォームギア式、円筒カム式などがある。

(7) マルチステーション給餌装置

この装置は、クランププレート、クランプ、縦送り機構、横送り機構で構成されています。マルチステーションプレス生産では、自動供給は二方向と三方向の供給に分かれています。

二方向送り方式は、「クランプ-フィード-リリース-リターン」パターンに従うが、スタンピング方法とスタンピング部品の形状に制限がある。三方向送り方式は、二方向送り方式に「アップ-ダウン」動作を追加し、クランププレートが「クランプ-ライズ-フィード-デセンド-リリース-リターン」パターンで動作することを可能にし、マルチステーション装置で処理できる製品の範囲を拡大する。

4.排出メカニズム

排出機構の機能は、速やかにプレスされたワークピースまたは廃棄物を除去することである、そうでなければ、それらは金型の周りに蓄積し、供給機構の正常な動作に影響を与えます。伝送特性によって、排出機構は、空気圧式と機械式に分けることができます。

(1) 空気圧排出装置

空気圧排出装置には主に圧縮空気ブローとエアシリンダーによるピストン押しがある。圧縮空気噴出装置は構造が簡単で、小さいプレス部品の排出に広く使われているが、噴出されるワークピースの位置と向きを制御することができず、比較的騒音が大きい。

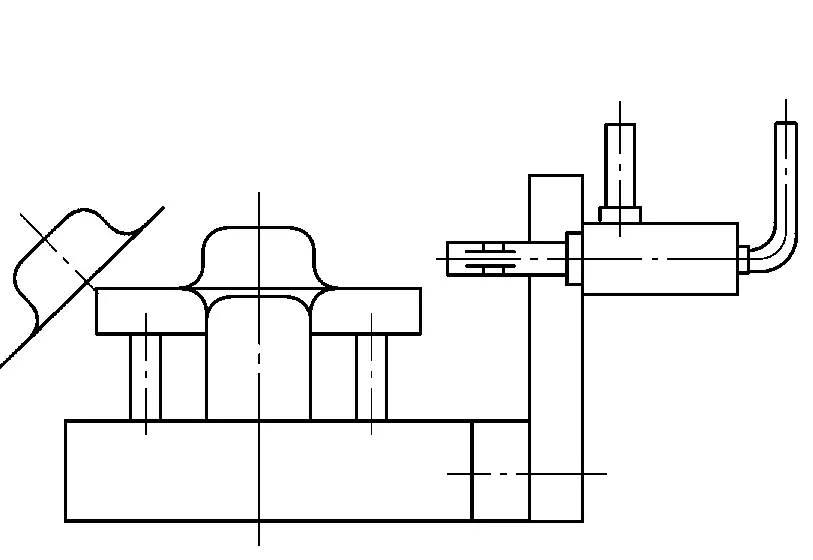

図4は別のタイプの空圧排出装置で、エアシリンダーのピストンの押し出し力を利用してワークを金型から排出するものです。シリンダーの作動は、スライドまたはクランクシャフトの端に取り付けられたカムによって、エアバルブを通して制御されます。

スタンピング作業が終了し、スライドが上方に移動すると、カムがリミットスイッチを介して空気源を制御し、空気がシリンダーの左室に入り、ピストンを右に押し、ピストンロッドの右端がワークを右側から押し出します。スライドが下方に移動すると、スライド上のカムがリミットスイッチを介して空気弁を制御し、空気がシリンダーの右室に入るようにし、ピストンロッドをスタンピング作業領域から離れた左側に押します。

(2) 機械式排出装置

トレイ型、スプリング型、サポートロッド型など、構造的な形態はいろいろある。

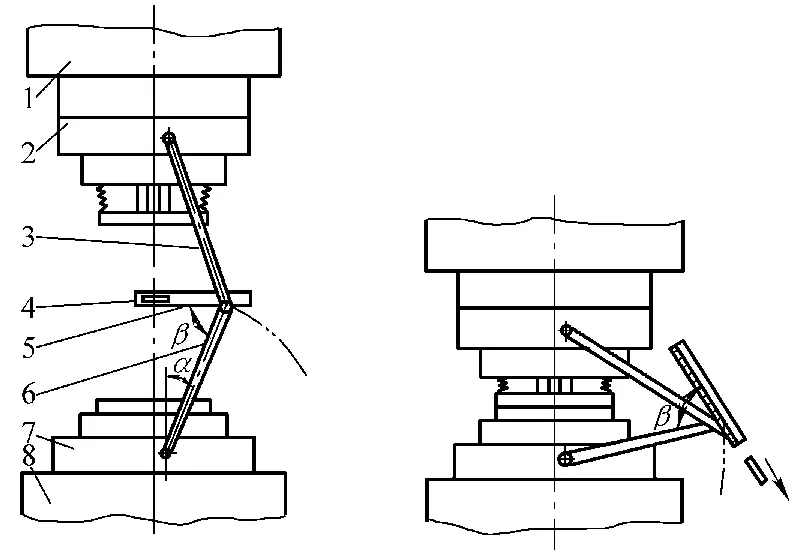

図5は、ロッド3、受け皿5、下部スイングロッド6からなる機械式トレー式排出機構を示す。ロッド3の上端は上型に連結されている。受け皿5と下部スイングロッド6は溶接され、溶接後の角度βを維持し、ロッド3と下部スイングロッド6はヒンジで固定され、受け皿は上型と整列している。

1-スライドを押す

2-上型

3ロッド

4ワーク

5-受け皿

6-下部スイングロッド

7-下金型

8ワークテーブル

動作プロセスは以下の通り:プレススライドが上型と共に上昇すると、ワークも上型と共に上昇する。ロッド3が上型により駆動され、下型スイングロッド6が上方にスイングし、角度αが減少し、受け皿が水平になる。ワークはエジェクタロッドに押されて受け皿に落下する。

スライドが下方に移動すると、下部スイングロッド6が下方にスイングし、受け皿が外側にスイングする。受け皿と下スイングロッドの角度はβで固定されているため、下スイングロッドが最下位置までスイングすると、受け皿の傾斜角度が大きくなり、ワークを自動的にスライドさせることができる。

III.スタンピング・マニピュレーターとロボット

1.マニピュレーターとロボット入門

1960年代初頭に登場して以来、ロボットは長い年月をかけて発展し、現在ではさまざまな産業で広く利用されている。例えば、エンターテインメントロボット、サービスロボット、水中ロボット、軍事用ロボット、ヒューマノイドロボット、農業用ロボット、医療用ロボット、溶接ロボット、ハンドリングロボットなどは、現代生活、特に製造業において切っても切り離せない存在となっている。

ロボット工学は、力学、機構理論、機械設計、自動制御、センサー技術、電気・油圧・空圧駆動技術、コンピューター科学、人工知能、バイオニクスなど、複数の学問分野が統合・交差することで形成される総合的かつ学際的なハイテク分野である。

高い自動化と知能を持つ典型的なメカトロニクス機器として、ロボットは、高い信頼性、柔軟性、莫大な情報保存、処理能力、迅速な応答能力を持ち、コンピュータプログラミングにより、目標操作や移動タスクを自動的に完了することができる。マニピュレータの研究は、ロボット研究の重要な一分野として、現代の製造業において大きな実用的価値と戦略的意義を持つ。

初期のマニピュレーターは、固定プログラムや単純な可変プログラムに特化したものが多かった。これらのマニピュレーターは、空気圧、油圧、電気駆動、リミットスイッチ、メカニカルストップ、その他のセンサーを使用し、特定の生産現場向けに設計、製造されたものがほとんどであった。

単純マニピュレーターは、動作対象が単一で、動作回数が少なく、構造が単純で、コストが低い。単純マニピュレータの動作特性は、主に腕の動きと手の把持・解放動作である。

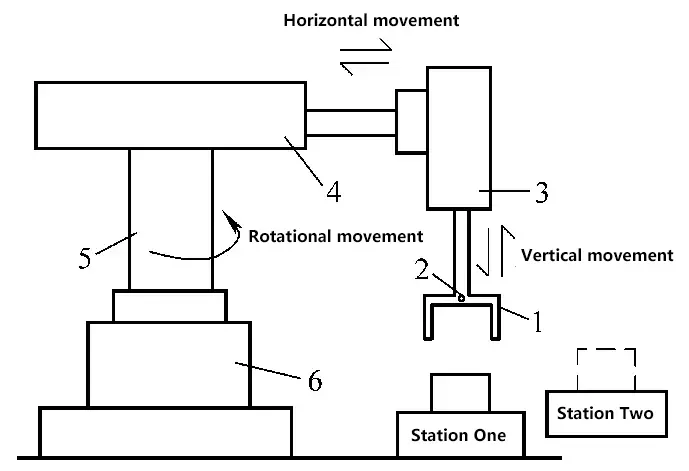

図7-56に示すように、マニピュレーターの初期動作状態を図の1の位置とすると、まず1の位置に移動し、次に前腕3が手首2とハンド1を下げてワークを掴み、次に前腕3が上昇し、その後上腕4が右に移動しながらコラム5が回転して2の位置に移動し、前腕3が手首2とハンド1を下げてワークを離し、最後にマニピュレーターは初期位置に戻る。これで1サイクルの作業が完了する。

1-ハンド

2-手首

3-前腕

4-アッパーアーム

5列

6フレーム

2.スタンピングマニピュレーターの動作原理と構造

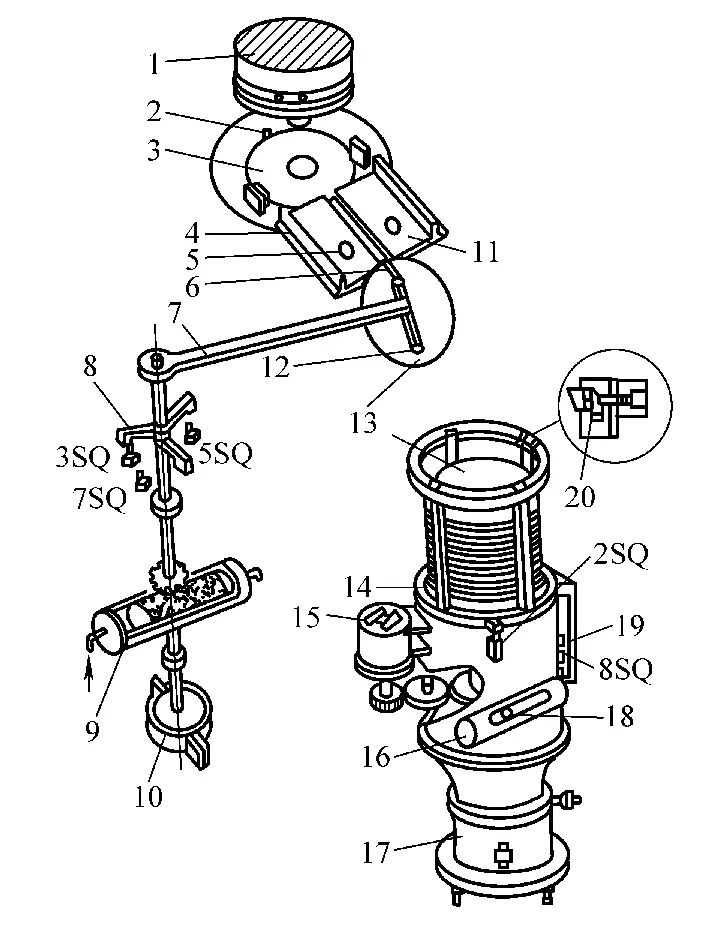

スタンピングマニピュレーターは、スタンピング生産の特性に合わせてスタンピング自動化を実現するために、マニピュレーターをベースに特別に開発された設備です。補助プレス、ハンドリング、ローディング、アンローディングなど、様々なプレスステーションで手作業に取って代わることができる。図7は、円筒座標プレス用自動供給マニピュレータの構造を示す。

1パンチ

2-位置決めピン

3-下金型

4スライド

5-永久磁石

6-フィーディング・クロー

7アーム

8バンパー

9-ロータリー・エア・シリンダー

10-ブレーキ

11-戻り止めブロック

12-吸引カップ

13-ワークピース

14-リフティング・プラットフォーム

15-急降下モーター

16爪エアシリンダー

17-リフティング・エア・シリンダー

18爪

19-ストローク・ストップ・ブロック

20-分離爪

供給マニピュレーターは、アーム7、吸盤12、供給爪6、ギアシャフト、ブレーキシリンダーなどから構成されています。シリンダーのピストンラックがギアシャフトを回転させ、供給マニピュレーターのアーム回転を実現します。

供給マニピュレータのアーム7が昇降台14の上方に後退すると、バンパー8がリミットスイッチ7SQを作動させ、昇降シリンダ17と爪シリンダ16が同時に作動する。爪18、ラチェットホイール、リードスクリュー、ナットが昇降台14を上昇させる。

昇降シリンダー17が上昇すると、収納バスケット内の材料は直ちに供給マニピュレーターの吸盤12によってしっかりと吸引される。上昇中、リミットスイッチ8SQが信号を送り、昇降シリンダー17が下降して元の位置に戻り、上限リミットスイッチ2SQが信号を送り、供給マニピュレーターがスライド4に戻る。

供給マニピュレータの吸盤フレームに接続された供給爪6が、スライド上の(前の供給による)材料をプレスの下型面に押し付け、アーム7上のバンパー8がリミットスイッチ3SQをトリガーして信号を送り、吸盤の開閉弁を開いて吸盤12を大気に接続する。吸着されたワークはスライド上に落下し、2つの永久磁石5によって保持され、ワークが送り爪6によって持ち戻されるのを防ぎます。

同時にリミットスイッチ3SQが中間リレーを非通電にし、方向切り替え弁が方向転換した後、供給マニピュレーターは逆方向に回転する。30°回転するとリミットスイッチ5SQに接触し、1回のスタンプ動作を行う信号を送る。

供給マニピュレータが回転して元の位置に戻ると(すなわち、昇降プラットフォーム14の上方に戻ると)、バンパー8がリミットスイッチ7SQをトリガーして信号を送り、供給マニピュレータは上記の動作を繰り返す。

供給マニピュレーターのアームが昇降プラットフォームに向かって回転しながら戻り、限界位置に達すると、ブレーキ10(すなわち、機械的なブレーキ装置)を使用してアームを減速させ、衝撃を緩和します。このブレーキは、供給マニピュレーターのアームの回転に対して一方向の緩衝と制動のみを行います。

アームが昇降台に向かって回転すると、ギヤシャフトに取り付けられたブレーキが解除され、アームの回転速度が徐々に上昇し、送り爪6に材料をプレス機のダイフェースに押し付けるのに十分な運動エネルギーを与える。

この自動供給マニピュレーター装置は600-1000kNプレスに使用できます。一般的なプレスでは、プレスのクランクシャフトを改造し、供給マニピュレーター、昇降台、スライド装置を追加することにより、プレスは自動的に連続的に動作し、プレスのリズミカルで安全な生産を確保することができ、簡単で便利です。

3.スタンピング・マニピュレーターの構成要素

スタンピングマニピュレーターは、主に実行機構、駆動機構、制御システムの3つの主要部分から構成されています。

(1) 実行メカニズム

オペレーターとも呼ばれ、ロボットの機能を完成させる機械的な存在で、人間の腕に似た機能を持つ。一般的に、エンドエフェクター、手首、アーム、ベースの4つの部分に分けられます。

1) エンドエフェクター。

スタンピングマニピュレーターのエンドエフェクターは通常、把持機能を持つため、ハンド部とも呼ばれます。スタンピングされたワークピースに直接接触し、対応する操作を完了する部分は指と呼ばれます。

把持方法や原理の違いにより、ハンド部はクランプ式、エア吸引式、マグネット吸引式、リング式の4種類に分けられる。最も一般的なのは、クランプ式と吸盤式のハンドである。また、ハンド部はモジュラーデザインを採用することが多く、取り付けや取り外しが容易で、マニピュレーターの適応性も向上しています。

2) 手首。

手首は、エンドエフェクタの位置と速度を支え、調整するために使用されます。手首があることで、アームの可動域を広げることができ、一般にエンドエフェクタの姿勢を調整するために2~3回転の自由度があります。ロボットハンドの中には、手首構造を持たず、エンドエフェクタを前腕に直接接続するものもあります。

3) 腕。

通常、複数のロッドと接続部のジョイントで構成され、システムの主電源に接続され、動力を伝達し、エンドエフェクターと手首の姿勢を調整するために協力する。

腕は多くの場合、複数のセクションを持ち、各セクションは複数のセグメントを持つことができる。通常、エンドエフェクタに近い部分は前腕と呼ばれ、ベースに近い部分は上腕と呼ばれます。上腕は、ロボットハンドの全体的な可動範囲を広げ、柔軟性を高めるために、関節によってベースにも接続されます。

4) ベース

ロボットハンドの中でも比較的固定された基本コンポーネントで、エンドエフェクター、手首、腕からの力を負担します。固定式と可動式の2種類に分けられる。

固定型は自由に動くことができず、至近距離で定位置作業を行うことが多いが、移動ベースは底部に車輪やトラックなどの移動機構が設置されており、ロボットハンドを比較的自由に動かすことができる。スタンピングロボットハンドの機能は通常非常に単純であるため、一般的にすべての構成要素を備える必要はない。

(2) 駆動機構

駆動機構はロボットハンドに動力と運動を与えるもので、動力源、伝達装置、検出素子などで構成される。一般的な駆動方法には、電気モーター、油圧装置、空気圧装置、またはこれら3つのうちの2つの組み合わせがある。

表2から分かるように、空圧式が最もコストが低く、油圧式が最も伝達力が大きく、電動モーター式が最も精度が高く、制御性能が最も優れている。

表2 駆動方式の比較

| 項目 | 空気圧トランスミッション | 油圧トランスミッション | 電気モーター・トランスミッション | 電気伝送 | 機械式トランスミッション |

| システム構成 | シンプル | コンプレックス | コンプレックス | コンプレックス | 比較的複雑 |

| 設置の柔軟性 | 大型 | 大型 | 大型 | ミディアム | 小さい |

| 出力力 | やや大きめ | 大型 | 平均 | 小さい | やや大きめ |

| 測位精度 | 平均 | 平均 | 高い | 非常に高い | 高い |

| 動作速度 | 速い | やや速い | 速い | 速い | 遅い |

| 応答速度 | 遅い | 速い | 速い | 速い | ミディアム |

| 清潔さ | クリーン | 汚染の可能性 | クリーン | クリーン | 比較的清潔 |

| メンテナンス | シンプル | 空気圧より複雑 | コンプレックス | コンプレックス | シンプル |

| 価格 | 平均 | やや高い | 高い | 高い | 平均 |

| 技術的要件 | 比較的低い | 比較的高い | 高い | 高い | 比較的低い |

| 制御の柔軟性 | 大型 | 大型 | 大型 | ミディアム | 小さい |

(3) 制御システム

制御システムには通常、センサー回路と中央制御装置(PC、PLC、マイコンなど)およびその制御回路の2つの部分が含まれる。これは、ロボットが指定された要件に従って動作するように制御しながら、手動装置操作(起動、停止、ティーチングなど)に応答することができます。

一般的に使用される制御方法には、フィードバック信号を検出しないオープンループ制御と、フィードバック信号を検出するクローズドループ制御がある。

4.スタンピングロボットハンドの分類

ロボットハンドの分類について。現在、スタンピングロボットハンドには多くの分類方法があり、使用範囲、駆動方法、目的、座標形態、制御方法、搬送能力、動作軌跡などで分類することができます。

(1)使用範囲による分類

専用ロボットハンド、汎用ロボット、ティーチング型ロボットハンドに分けられる。

1)専用のロボットハンド。

このタイプのロボットハンドは通常、特定の機械的部位に基づいて設計され、固定プログラムまたは単純な可変プログラムの指導の下で特定の動作を生成する。作業対象が単一で、動作回数が少なく、構造が単純で、コストが低い。

2)汎用ロボット。

これはプログラム可能な汎用ロボットハンドで、さまざまな作業対象に適応でき、汎用性が高く、多品種・小ロット・中ロット生産を特徴とするフレキシブルな製造システムに適している。

3)ティーチング型ロボットハンド。

ティーチ・アンド・プレイバック型ロボットハンドとも呼ばれ、ロボットアームのエンドエフェクタ(グリッパ、工具、溶接ガンなど)を手動でガイドしたり、シミュレーション装置を手動で操作したり、ティーチングペンダントを使ってロボットに期待する動作を記憶させたりして学習し、ティーチングプログラミングによって記憶された動作プログラムを繰り返し再現する。

(2) 駆動方式による分類

機械式ロボットハンド、油圧式ロボットハンド、空気圧式ロボットハンド、電気式ロボットハンドなどに分けられる。

(3) 目的による分類

スタンピングロボットハンド、溶接ロボットハンド、表面コーティングロボットハンド、積み下ろしロボットハンド、組立ロボットハンド、非破壊検査ロボットハンド、医療ロボットハンドなどに分けられる。

(4) ロボットハンドの動作制御方法による分類

点間制御ロボットハンドと連続軌道制御ロボットハンドに分けられる。

1)ポイント・ツー・ポイント制御のロボットハンド。

これはポイント・トゥ・ポイントの制御方法で、ロボットのエンドエフェクタの位置と姿勢を重要なポイント(目標ポイント)で正確に制御し、所定の動作要件を完了させるものです。例えば、荷役ハンドリングロボットや スポット溶接 ロボットは、ロボットハンドのポイント・ツー・ポイント制御タイプに属する。

2) 連続軌道制御ロボットハンド。

このタイプのロボットハンドは、さまざまな部品の動きを調整し、ロボットのエンドエフェクタが所定の軌道と速度に沿って移動するように正確に制御し、曲線軌道に沿った各点でエンドエフェクタの姿勢を制御することができます。アーク溶接、塗装、検査ロボットハンドはすべて連続軌道制御方式に属する。

(5) キャリング・キャパシティによる分類

超小型ロボットハンド、小型ロボットハンド、中型ロボットハンド、大型ロボットハンドなどに分けられる。

(6) フレーム構造による分類

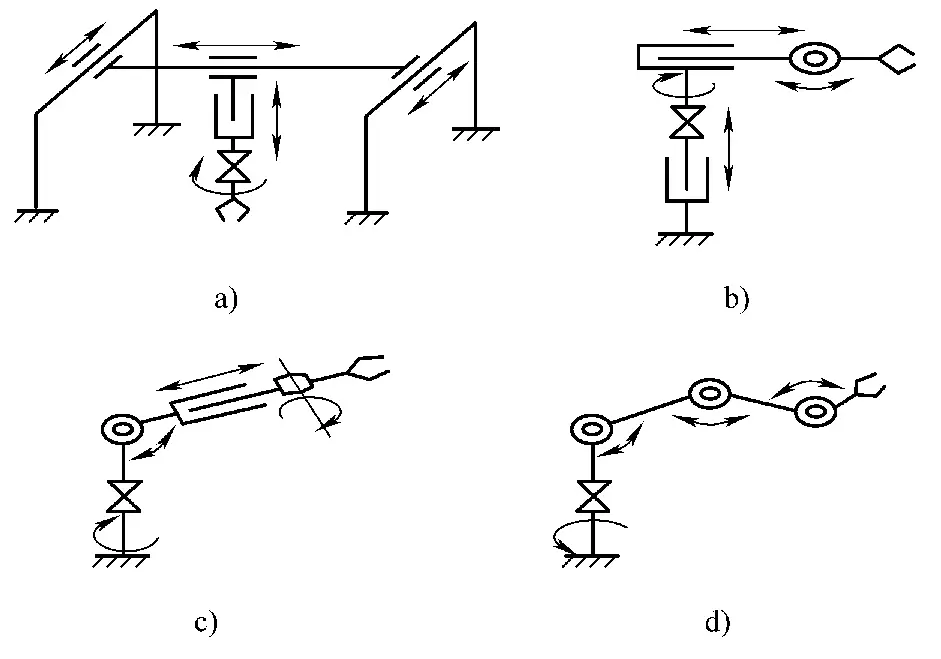

図8~図11に示すように、コラム型、ガントリー型、座標型ロボットハンド、スカラ型ロボットハンドなどに分けられる。

(7) 機械構造の座標系による分類

図12に示すように、直交座標ロボットハンド、円筒座標ロボットハンド、球座標ロボットハンド、多関節ロボットハンドなどに分けられる。

a) 直交座標ロボットハンド

b) 円筒座標ロボットハンド

c) 球座標ロボットハンド

d) 多関節ロボットハンド

1) 直交座標ロボットハンド。

図12aに示すように、リニアモーションロボットハンドとも呼ばれる。ロボットハンドのアームは、直交座標系の3つの座標軸方向、すなわちアームの前後伸展、上下昇降、左右移動に直線的に動くことができる。

このタイプのロボットハンドは、シンプルな構造、直感的な動き、高精度、良好な安全係数、低コストを持っています。欠点は、作業範囲が比較的狭い一方で、広い設置スペースを必要とすることである。作業位置が一直線に並んでいる場合に適しており、把持やコンベアの搬出入によく使用される。

2) 円筒座標ロボットハンド。

図12bに示すように、回転型ロボットハンドとも呼ばれる。ロボットハンドのアームは前後に伸び、上下に持ち上がり、水平面内でスイングすることができる。直感性に優れ、慣性比が高く、構造が単純であるという利点がある。直交座標ロボットハンドに比べ、可動域が広い一方で占有スペースが小さい。

円筒座標型ロボットハンドの特徴は、垂直ガイドポスト上にスライド式スリーブを設置し、アームを垂直方向に直線移動させ、水平面内でスイングさせることにある。しかし、構造上の制約から、地上の物体を把持することはできない。

3)球座標ロボットハンド。

図12cに示すように、ピッチ型ロボットハンドとも呼ばれる。自由度が高く、応用範囲が広い。ロボットハンドのアームは前後に伸び、上下にピッチし、左右に振ることができる。

同サイズの円筒座標型ロボットハンドに比べ、作業範囲が広がり、地面にある物体も把持できる。運動慣性が小さいが、アームが長くなるほど振り角誤差が精度に与える影響が大きくなる。欠点は、運動関係が複雑でコストが高くなることである。

4)多関節ロボットハンド。

図12dに示すように、関節型ロボットハンドとも呼ばれる。人間の腕と同様に、関節型ロボットハンドは上腕、前腕、複数の関節から構成されています。

前述の3種類のロボットハンドよりも柔軟性が高く、障害物を回避して作業することもできるため、混雑した作業環境や狭い作業環境にも適応でき、汎用性が高い。しかし、複数の関節を同時に動かすため、動作の直感性が悪く、制御が複雑で、機械構造が複雑で、機械剛性が低く、動作精度が低く、コストが高い。

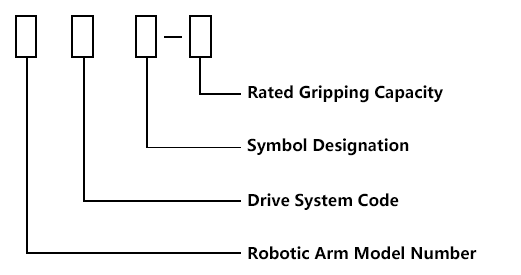

5.スタンピングロボットハンドの型番

現在、中国の各ユニットがロボットハンドの型番をまとめる際には、一般的にこの原則に従っている:

- 中国語のピンイン文字を使って、ロボットハンドとその駆動方法を表す。

- 定格把持質量など、ロボットハンドの主なパラメータを数字で示す。

- 特定の特徴を特別に記す必要がある場合は、修正順序などの数字やピンイン文字が追加される。

ロボットハンドのモデル番号にラベルを付けることで、ロボットハンドの特徴を強調することができ、ロボットハンドの他の特徴的なパラメータはマニュアルで詳しく説明することができる。表3にロボットハンドのモデル番号のコンパイルコードを示す。

表3 ロボットハンド型番のコンパイルコード

| 代表的なコンテンツ | ロボットハンド | 駆動方式 | 定格把持質量/kg | 修正オーダー | |||

| 油圧式 | 空気圧式 | 電気 | メカニカル | ||||

| 使用コード | JS | Y | Q | D | J | ||

| デジタルコード | 数字で表す | 数字で表す | |||||

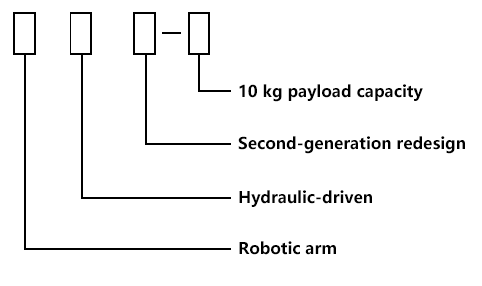

ロボットハンドの記号の例を図13に、型番の例を図14に示す。

6.多関節ロボット

多関節ロボットは、その柔軟性と多用途性から好まれている。溶接、塗装などの一般的なロボットはすべて多関節ロボットに属する。

多関節ロボットの構造は人間の腕に似ており、3次元空間でロボットの姿勢を効果的に決めることができる。主に回転と回転の2種類の動きをする。数学的計算と軌道制御により、空間内のあらゆるカーブをシミュレートし、障害物を容易に回避して空間内のあらゆる目標位置に到達することもできる。

これは特にピッキングロボットにとって重要である。多関節組立ロボットはさらに、平面多関節型(スカラ型)と垂直多関節型(空間多関節型)に分けられる。

平面多関節ロボットは、主に回路基板を製造する際に、不規則なチップを組み立てるために使用される。垂直多関節ロボットに比べ、占有スペースが小さく、水平移動の自由度が高く、負荷容量が軽く、精度が高く、コストが低い。垂直多関節ロボットは、作業領域が広く、汎用性が高く、より柔軟な使い方ができる。ヒューマン

メカニカルハンドは、関節の分布から直列型と並列型に分けられる。また、関節の駆動方法の観点から、図15に示すように、さらにマルチモータ駆動型とシングルモータ駆動型に分けることができる。

マルチモータードライブは制御が比較的容易で、機械構造も単純である。一方、シングルモータードライブは制御が難しいが、占有スペースが小さく、より柔軟に使用できる。多関節ロボットの研究は、現在の研究において依然としてホットなトピックである。

IV.安全保護装置のスタンピング

1.過負荷保護装置

プレス機械の使用中、機器の選定ミス、プレス部品の材質・板厚の誤差、二重送りミスなどにより、スライドの技術力が許容範囲を超え、機器の破損や、ひどい場合には人身事故の原因となることがあります。

設備と人体の安全を確保するため、プレス機械には多くの場合、さまざまな過負荷保護装置が採用されています。一般的な過負荷保護装置は、シアプレートやクラッシュブロック保護装置のような破壊的なものと、油圧、機械、電気機器の過負荷保護装置のような非破壊的なものに分けられます。

(1) クラッシュブロック保護装置

図7-66に示すように、クラッシュ・ブロックは通常のプレスに使用される一般的な破壊安全装置である。過負荷になると、クラッシュブロックが破壊され、リミットスイッチが作動し、プレスは停止する。プレス運転を再開するにはクラッシュブロックを交換しなければならず、交換後は閉じた高さを再確認する必要があり、非常に面倒で手間がかかる。

破壊的な安全装置では、ほとんどの場合どちらかが先に壊れるため、スライドが傾きやすくなり、ガイドレールにスライドの回転を拘束する力がかかります。これにより、ガイドレールの摩耗が早まったり、部品が損傷したりすることもあります。

したがって、破壊的安全装置はダブルポイントプレスや4ポイントプレスには適さない。しかし、構造が簡単で製造コストが低いため、トン数の小さな1点プレスではまだ使用されている。

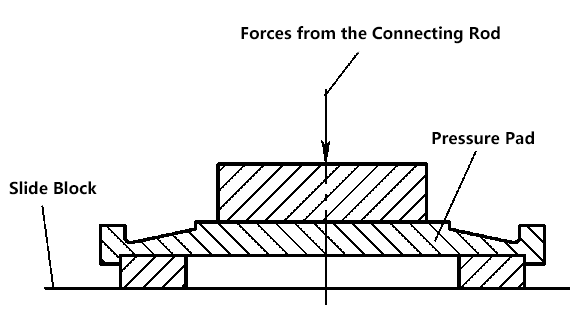

(2) 油圧式過負荷保護装置

油圧クッションは、過負荷保護装置としてクラッシュブロックの代わりに使用されます。油圧クッションは、油圧システムの圧力調整により正確な保護荷重を得ることができます。

プレスに過負荷がかかると油圧が上昇し、自動的にリリーフバルブが開きます。油圧クッション内の作動油は速やかに油圧システムに戻されます。スライドが停止している間、コネクティングロッドは下方に動き続けることができ、同時にリミットスイッチが過負荷信号を送り、クラッチが切れるように制御します。

過負荷の原因をチェックし、除去した後、油圧システムは自動的に保護圧力に戻り、プレスは作業を続けることができます。従って、油圧過負荷保護装置は非破壊的である。

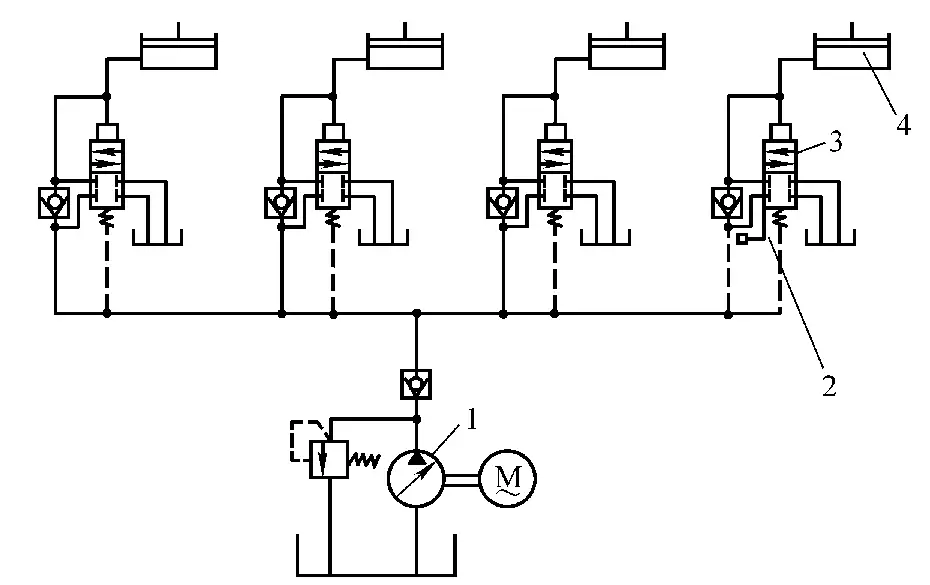

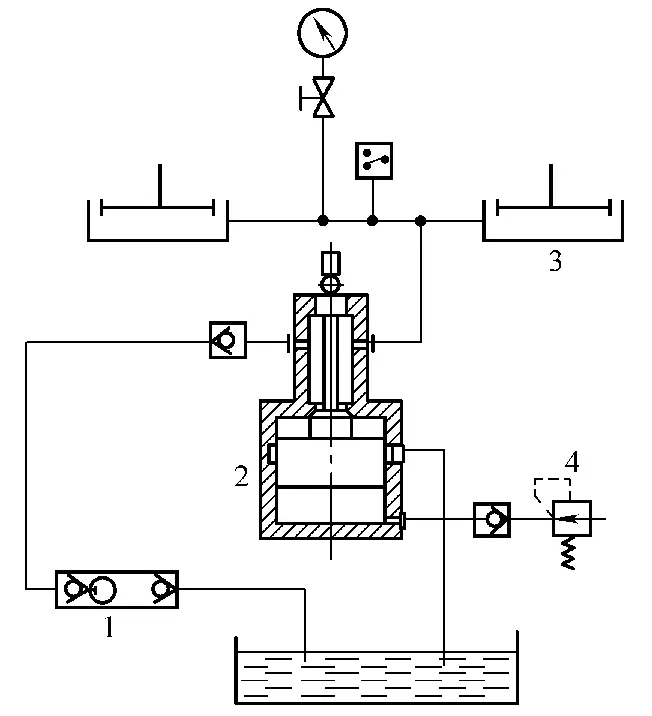

図17は4点式プレスの油圧過負荷保護装置の油圧原理図である。各コネクティングロッドの下部には油圧クッション4があり、各油圧クッションは油圧リリーフバルブ3によって制御されている。アンロード時、バルブコアはリミットスイッチ2を介して過負荷信号を送ることができる。

1-油圧ポンプ

2-リミットスイッチ

3-リリーフバルブ

4-油圧クッション

油圧システムは高圧油圧ポンプ1によって供給される。一般に、油圧式過負荷保護装置は、正確な保護荷重、高感度で信頼性の高い作用を持つが、製造コストが比較的高い。このシステムには2つの欠点がある。第1に、プレスに不均一な負荷がかかった場合、すべてのリリーフバルブが同時にアンロードされるようにするのはかなり難しい。第2に、高圧ポンプは高圧オーバーフロー状態で作動することが多く、システムが加熱されやすい。

図18は、液体の供給に空気圧ポンプを使用した油圧システムを示している。このシステムでは、前述の高圧ポンプとリリーフ弁の代わりに空圧ポンプ1と空圧リリーフ弁2を用いている。空圧ポンプは、システム圧力が低下すると自動的に始動し、設定圧力に達すると自動的に停止する自動ポンプである。

1-空気圧ポンプ

2-空気式リリーフバルブ

3-油圧クッション

4-圧力調整弁

プレスの通常運転中、空圧ポンプは圧力を補う役割しか果たさないため、寿命が長く、エネルギーを節約できる。このシステムはJ36-800タイププレスに効果的に適用されている。

(3) 機械式および電気式読書器

印刷機の過負荷保護装置には、機械式読み取り装置と電気式読み取り装置がある。機械式読み取り計器は、日本企業が製造する小型のプレス機に多く使用されている。機械式ひずみゲージを使用して機械本体の変形を測定し、その変形をレバーで増幅して指針式の計器にします。このタイプの測定器は、打ち抜き工程で急激に変化する荷重を追跡するには不向きだが、深絞りなどの工程には非常に適している。しかも安価で、性能も安定している。

電気式読み取り計器は、機械本体に直接取り付けた抵抗性ひずみゲージを使用し、機械本体の作業変形を感知します。信号は回路を通して増幅され、デジタル表示されます。警告値に達するとアラーム信号を発し、最大圧力値を保存することができます。自動化された装置で、比較的高価であり、主に大型プレスに使用される。

2.個人用安全保護具

プレス安全保護具とは、プレス機械に取り付け、人体の安全を確保するためのアクセサリーです。各種保護具はその制約条件が異なり、生産性向上、省力化、安全性向上への効果も異なります。

ここでいう改善率とは、各種保護装置使用時の最大許容補助時間の長さをいう。省力化とは、各種保護装置使用時の安全距離制限による労働強度の低減をいう。安全性とは、各種保護装置によるプレス部品および装置自体の制御の程度をいう。

(1) 手工具の安全保護装置

手工具には、クランプ、ピンセット、ペンチ、磁気吸盤、電磁吸盤、真空吸盤などがある。ハンドツールは、プレス部品のサイズ、形状、重量に基づいて選択する必要があります。ハンドツールは、主にオペレーターの代わりとしてワークの出し入れを行うもので、オペレーターの手と上下の金型が直接接触することを避ける。手工具の安全保護装置は、主に両手の組み合わせ方式を採用している。

両手のコンビネーション保護装置では、スライドが動き出すために、操作者は2つのハンドルを同時に、あるいは1つのハンドルと1つのボタン、あるいは2つのボタンなどを押し下げる必要がある。

これは、スライドが下降ストロークにあるとき、オペレータの手が危険領域から離れるように制限し、安全を確保するためのものである。主な形式としては、両ハンドル連動、両手ボタン、安全ボタンなどがある。

1) 2ハンドルのインターロック装置。

図19に示す装置では、ダブルハンドル1の両側が同時に押されたときにのみ、始動ロッド2を底部まで押すことができ、始動装置が係合することができる。ハンドル1のどちらか一方だけを押しても、始動ロッド2を底部まで押すことはできず、したがって始動装置が係合するのを妨げる。この装置は、一般に小型プレスやベンチプレスに使用されます。

1ハンドル

2-スターティングロッド

3-カバーシェル

4ワークテーブル

2) 両手ボタン(両手操作安全装置)。

2つのボタンまたは操作ハンドルを両手で同時に押すことで、電磁力、バネの力、空気圧、または手動の力によってクラッチが接近し、スライドが下降する。

操作ボタンは、プレスの非常停止性能で決められた安全距離を超えて配置し、スライド下降時に作業者の手を強制的に危険領域から離し、始動後にハンドルを離した際に上型と下型の間に手を入れて事故が発生しないようにする必要がある。

この操作は両手ボタンと連動させる必要があり、一人のオペレーターが操作する機械を制御するために主に使用される。両手コントローラは、他の安全装置と共に設置されることが多く、様々な生産設備で広く使用されている。

両手ボタンは一人用と複数人用に分けられる。両手ボタンの長所は、投資額が低いこと、占有スペースが小さいこと、設置が簡単であること、始動が便利であることである。また、機械的な故障による二次的なスライド落下に対しては効果がないなど、人と機械の制御の衝突の可能性が大きい。

両手ボタンは摩擦クラッチまたは可動式リジッドクラッチのプレスに適しています。リジッドクラッチプレスで使用する場合、両手ボタンの位置も安全な距離を確保する必要があります。

(2) 機械的保護装置

これは、機械的な構造を用いて危険地帯を隔離したり、プレス・スライドが下降ストロークで下死点にあるときに、オペレーターの腕を危険地帯から強制的に移動させたりして、安全を確保する装置を指す。

機械的保護装置はシンプルな構造で高い信頼性を持っています。特に、プレススライドの始動機構が故障した場合や、スライドが不意にスライドダウンした場合など、プレスの連続打抜きを防止する際の安全確保に効果的です。なぜなら、機械式保護装置はプレススライドと連動しており、その動力源はスライドにあるからです。スライドが下方に動く限り、オペレーターの手を危険領域から遠ざけることができます。

機械式保護装置には様々な種類があり、保護柵型、プッシュハンド型、プルハンド型に大別される。

1) 保護柵の安全装置。

その原理は、オペレーターと危険区域の間、または保護区域の周囲にフェンスを設置し、プレススライドの動きに合わせて移動させるものです。スライドが戻るとフェンスが開いて出し入れを行い、スライドが下降すると安全フェンスが閉じて上型と下型の間に手が入らないようにします。

安全フェンスは一般に連続ストロークに適しており、小型、中型、大型のプレス機に使用できるほか、シングルストロークにも使用できる。フェンスの設計、特に固定フェンスのギャップは表4の値に従ってください。誤動作によりプレスが不用意に始動し、スライドが連続的にパンチングした場合、フェンスがスライドと連動して移動することで保護することができます。

表4 フェンス・ギャップ表

| フェンスとダイエッジ間の距離/mm | フェンス・ギャップ/mm | |

| 0-40 | 6 | |

| >40-60 | 10 | |

| >60-90 | 13 | |

| >90-140 | 16 | |

| >140-160 | 20 | |

| >160-190 | 23 | |

| >190-210 | 30 | |

2) プッシュハンド式安全装置。

スライドのハンドプッシュロッドにはコネクティングロッド、プルロッド、カムが接続されている。スライドが下降する際、手を強制的に危険領域から押し出す。この装置は、ハンドプッシュロッドの長さと振れ幅を調整でき、スライド移動中の手の安全を確保するための保護板を備えていなければならない。

主に小型のオープンプレスに使用され、スライドが2回目に落下した場合でも正確に保護する機能を果たすことができる。

3) プルハンド安全装置。

スライドが下降する際、オペレーターの手に装着された2本のロープを通して、オペレーターの手を金型から安全な場所に引き出します。引っ張りストラップと引っ張り力が適切に調整されている限り、スライドが2回目に落下しても安全が確保されます。

上記の機械的保護装置は、作用が信頼でき、構造が簡単で、メンテナンスが容易で、機械的故障による連続打抜きを効果的に防止できる。その欠点は、オペレーターと上下の金型の間に動く機械的な物体があるため、オペレーターの視線に影響を与えやすく、疲労の原因となり、送り出しに不便であることです。主に旧式プレスの安全改造に使用される。

(3) 自動保護装置

作業者と上下金型の間、または危険ゾーンの周囲に、視覚や操作に影響を与えない光線、気流、電界などを設定。作業者の身体や手に持ったものが危険ゾーンに入ると、プレス機械の制御回路に停止信号を送り、スライドの下降を直ちに停止させ、安全を確保することができる。自動保護装置には、光電保護、誘導保護などがあります。

1) 光電保護装置。

作業者と上型・下型の間、または危険ゾーンの周囲にライトカーテンを設置し、検出機能を持つ検出エリアを形成することを指す。オペレーターの身体や手に持ったものが検出エリアに入り、ライトカーテンを遮ると、制御機構がシャットダウン信号を送り、スライドの下降を即座に停止させ、保護の目的を達成する。

この装置は主にダブルアクションの深絞り加工、連続加工、フットスイッチ操作に使用されるが、プレス不良によるスライドの二度落ち防止には効果がない。

その利点は、高い信頼性と電気的干渉への強い耐性である。使用上の制限としては、スペースを占有すること、固定式の保護装置を追加する必要がある場合が多いことなどが挙げられる。

光電保護は、光源によって可視光型と赤外光型に分類され、ライトカーテンの形態によって直接型、反射型、走査型に分類される。

可視光線の光電保護:

可視光線タイプは、光源に白熱灯を使用するのが一般的。振動でフィラメントが切れやすく、寿命が短い。しかし、電気回路が簡単で、コストが安く、メンテナンスが簡単で、一般に中小プレスに適している。可視光による光電保護は、完全なセルフチェックを実現するのは難しい。

赤外線光電保護:

赤外線光電保護は一般的に光源として赤外線発光ダイオードを使用し、寿命が長く、耐振動性が強く、半永久的である。変調された光を使用するため、セルフチェックが簡単ですが、赤外線光電保護の電気回路はより複雑で、コストが高くなります。一般的に大型・中型プレスに使用される。現在、より先進的な赤外線光電保護装置には、安全ライトカーテン、レーザースキャナーなどが装備されている。

安全ライトカーテン

トランスミッターとレシーバーで構成され、トランスミッターは変調された赤外線を放射し、レシーバーで受信される。

操作者の身体の一部が危険領域に入ると、光が遮断され、電気信号が送信される。この信号は増幅され、スライド制御回路と連動してスライドの動きを止めます。

図20は、一対の安全ライトカーテンを装備したプレス機を示す。光電安全装置は一般に光源として変調された赤外線発光ダイオードを使用し、赤外線レーザーダイオードは大型プレスに使用される。これらの回路は、複雑で信頼性の高いセルフチェックとセルフプロテクション機能を備えている。

セーフティライトカーテンは一般的に透過型と反射型に分けられる。貫通型安全ライトカーテンは安全ライトグリッド装置を指し、発光ユニットと受光ユニットが別々に配置され、発光ユニットからの光が直接受光ユニットに到達し、保護ライトカーテンを形成する。

反射型セーフティライトカーテンとは、発光ユニットと受光ユニットが同じセンサー内にあり、発光ユニットからの光を反射板を通して受光ユニットに反射させ、保護ライトカーテンを形成するセーフティライトグリッド装置を指す。

レーザースキャナー

レーザースキャナーは、危険な機械の周辺を保護するために使用されます。直径70mm以上の物体(足や脚など)が検出されると、機械の安全制御システムに停止信号を送ります。

さらに、この種の装置には早期警告機能があり、危険区域に入る前に警告を発することができるため、不必要なシャットダウンを避けることができる。複雑な形状の保護区域のプログラムも簡単で、保護区域の拡大も可能だが、環境汚染レベルには敏感だ。

2) 誘導性保護装置。

誘導型保護装置は、電磁カーテンを使用して危険区域を囲み、静電容量式や人体感知式など、個人の安全を保護する。

人体感知保護は、人体に関わるものであり、一人ひとり状態が異なるため、適応性が悪く、頻繁な調整が必要となり、信頼性が低下する。また、外部からの電磁波が多いため、干渉防止能力が低く、国内外ではほとんど使用されていない。

しかし、電磁カーテンの構成部品は取り付けや取り外しが比較的簡単で、金型の交換に有利である。誘導式保護装置の信頼性が光電式保護装置と大差ないのであれば、中小型プレスにおける応用の見込みはまだかなり大きい。

図21は、プレス機で使用される静電容量式保護装置を示している。その検出素子はオペレータと金型の間に置かれ、ロードとアンロードは検出素子の空洞を通過しなければならない。手が空洞を通過すると、プレスのスライドの動きが止まるか、始動できなくなり、オペレータの安全が確保される。

1パンチ

2-ダイ

3-センシング・エレメント

4コントローラー

人体感知保護装置は、作業者と危険区域の間に感知素子として対地静電容量のあるコンデンサを設置する。荷役中に人体と感知素子との距離を変えることで、対地コンデンサの大きさを変化させ、増幅後に機械を停止させたり、始動を阻止することができる。

誘導保護は、人体や現場の様々な要因(例えば、履いている靴や靴下の違い、手袋の着用年数など)に大きく影響されるため、使用するには非常に不便である。

3) エアカーテン保護装置。

作業者と危険区域の間にはエアカーテンが設置されています。作業者の手や体などがエアカーテンを塞ぐと、始動装置の制御回路が切断され、スライドの動きが止まったり、始動できなくなったりします。

上記の自動保護装置は、オペレータに精神的・視覚的な影響を与えないため、精神的疲労を軽減するが、誤作動によるスライド二次落下に対しては効果がない。