板金部品加工の工程計画の決定は、加工部品の形状や精度、企業の構造設備に関係するだけでなく、部品の材質にも大きく関係する。同じ強度グレードの材料でも、化学組成の違いにより、加工技術も影響を受け、板金部品の生産・加工に直接影響を与える。したがって、異なる材料を加工する際の技術的特性を分析し、理解する必要がある。

I.金属材料の加工性

異なる 金属その加工性は様々である。加工性 板金加工 材料の加工性は、主に工程性能試験や工程性能指標を用いて測定される。

1.プロセス性能試験

プロセス性能試験は、実際の特定の成形方法を直接シミュレートして、小さなサイズのサンプルを成形します。応力とひずみの状態は基本的に同じであるため、試験結果は実際の工程における材料の力と変形の状態をより正確に反映することができ、特定の工程における試験結果を比較的正確にすることができます。

(1) 曲げおよび深絞り試験

曲げ試験と深絞り試験は、シート材料の局部的な曲げと引張伸び特性を評価するために、実際の生産現場で一般的に使用されている。

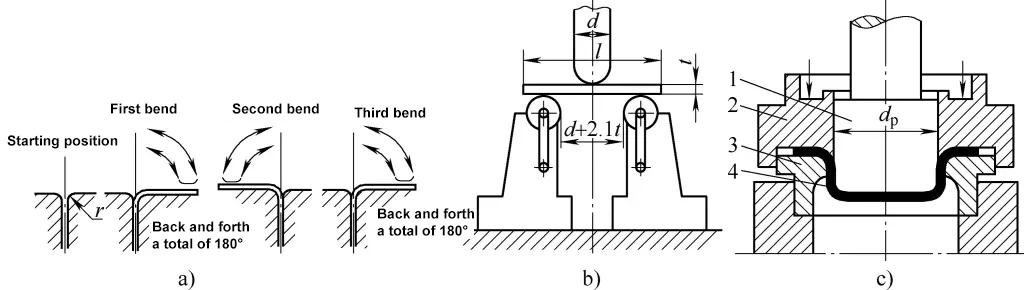

a), b) 曲げ試験

c) 深絞り試験

1パンチ

2-ブランクホルダー

3-ダイ

4-ブランク

図1aに示す曲げ試験は、特別に設計されたクランプで棒材をクランプし、破断するか、技術的条件に従って規定の曲げ回数に達するまで、左右交互に90°ずつ前後に曲げるものである。クランプが小さいほど 曲げ半径 rで、曲げる回数が多いほど成形性が良い。この試験は主に厚さ2mm以下の板金の評価に用いられる。

図1bに示す試験装置は、厚いシート材の曲げ性能を評価するために使用される。パンチの曲げ径dが小さいほど曲げ角度が大きくなり、板材の成形性能が向上する。この試験では、板厚4mm以下の板材の曲げ性能を評価することができる。

図1cに示すスイフトカップ型深絞り試験は、限界絞り比(LDR:Limit Drawing Ratio)を求めることにより、シート材料の深絞り性能を評価する方法である(Dマックス/dp).パンチの直径dp は32.50mm、コーナー半径は4.5~5.5mmで、0.32~1.3mmまたは0.45~1.86mmの板厚に対応する。

異径の平板ブランクを深絞り加工する場合、ブランク径は0.025刻みで絞り比を変化させるのが一般的であり、限界絞り比(LDR)はブランク最大径Dマックス パンチの直径dまで割れることなくカップ状の部品を作ることができる。p.さらに、LDR値への影響を最小限に抑えるために、ブランクホルダー力の適切な範囲を決定する必要がある。

(2) バルジング・テスト

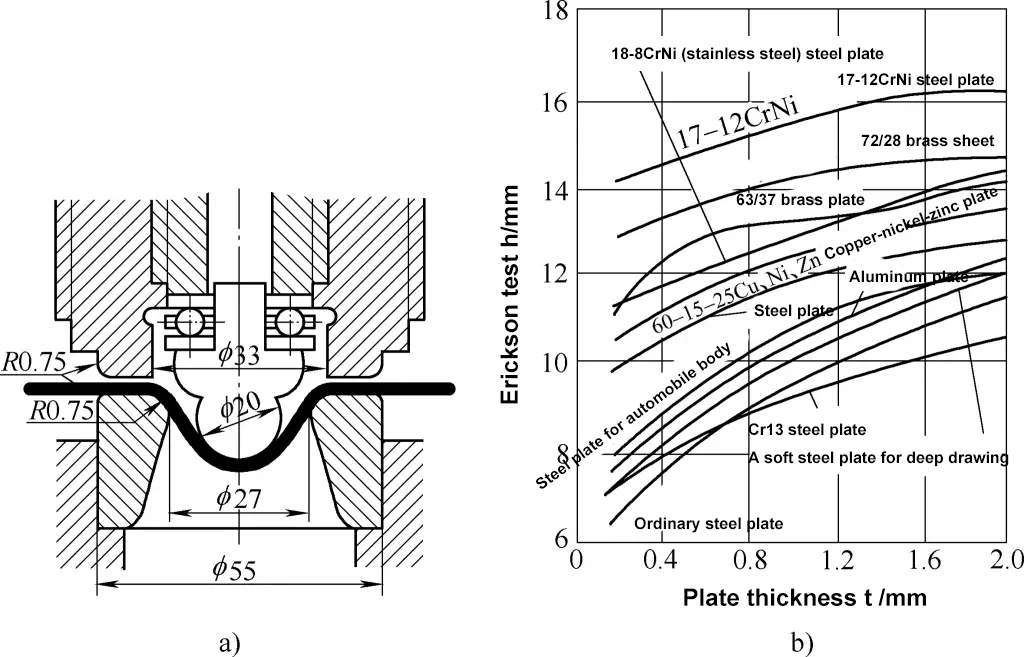

エリクセンカップバルジング試験と油圧バルジング試験は、様々なシートメタルのバルジング特性を評価するために使用されます。図2はエリクセンカップバルジング試験装置(図2a参照)と標準限界エリクセン値(図2b参照)を示しており、国際的に広く用いられている試験方法です。

a) カップ膨らみ試験

b) 標準エリクセン値

ISOR149では、パンチの球面半径がφ20mm、ダイの内径がφ27mm、外径がφ55mm、パンチとダイのコーナー半径が共に0.75mm、ブランクホルダーの厚さが20mm以上で外径がφ55mmであることを規定しています。この試験は、0.5~2.0mmの板厚に適用され、ディンプルから試験片の端までの距離は少なくとも45mmでなければなりません。

GB/T4156-2007では、パンチの球面半径をR10mmと規定し、ブランクホルダーサイズは特に規定していない。試験片サイズは70mm×80mmで、その他のパラメーターは国際規格と同じです。試験対象は板厚2mm以下、必要に応じて2~4mmで、試験速度は5~20mm/分である。

2.プロセスパフォーマンス指標

材料が様々なスタンピング成形法に適応する能力をスタンピング成形性という。良好なスタンピング成形性とは、材料がスタンピング加工を受けやすいことを意味し、1回のスタンピング加工で変形する限界の程度を意味する。 プレス加工 生産性が高く、コストが低く、高品質のプレス部品が得やすい。プレス用シートメタルの成形性は、包括的な概念である。 プレス加工 性能には、耐クラック性、金型適合性、形状保持性が含まれる。

耐クラック性には、成形限界として知られる、シート材料が様々なスタンピング工程で受けることができる最大変形度が含まれる。材料のプレス成形性が高ければ高いほど、耐クラック性も高くなり、成形限界も高くなる。

金型適合性とは、冷間プレス時にシート材料が金型形状との整合性を達成する能力を指す。成形工程中、様々な要因によって、シートに内部しわ、反り、潰れ、膨らみなどの幾何学的欠陥が生じ、金型適合性が低下することがある。

形状保持性とは、金型から離型した後、部品がその形状を維持する能力のことである。形状保持性に影響を与える要因の中で、スプリングバックが最も大きい。離型後、過度のスプリングバックにより大きな形状誤差が発生することが多い。金型適合性と形状保持性は、部品の寸法精度を決定する重要な要素です。

以下の機械的性能指標は、様々な角度から材料のスタンピング性能を反映することができ、いくつかの重要なものがある:

(1) 一様な伸びδb

均一な伸びδb 引張試験中にネッキングが始まった瞬間の伸びを指す。材料が均一または安定した変形を受ける能力を示す。

一般的に、スタンピング成形はシート材が均一に変形する範囲で行われることが多いので、δb は、スタンピングにとって直接的な意味を持つ。δが大きいほどb であればあるほど、材料の限界変形が大きくなり、スタンピングに有利となる。

(2) 降伏強度比(σs/σb)

降伏強度比は、材料のスタンピング性能を反映する総合的な指標である。降伏強度比が小さいほど、降伏強度σs と極限強度σbこれは、より広い範囲の塑性変形を可能にし、あらゆる種類のスタンピング変形に有益である。

(3) 硬化指数 n

硬化指数nは、冷間塑性変形時の材料の硬化の程度を示す。nの値が大きいほど硬化効果が大きく、伸び型変形に有利です。

加工硬化による変形抵抗の増大は、延伸による断面積の局所的減少による耐荷重性の低下を補うことができる。これにより、局所的な集中変形のさらなる進展が防止され、変形領域が拡大し、均一になるため、変形の程度が増大する。

(4) 厚み方向係数 γ

厚み方向係数γは、幅方向のひずみεと厚み方向のひずみεの比である。b を厚みひずみε1 板状試料の引張試験中のひずみ。したがって、塑性ひずみ比とも呼ばれる。スタンピング成形では、一般に板の平面方向に変形することが望まれ、板厚方向に大きく変化することは望まれない。

γ値が1より大きい場合は、幅方向の変形が厚み方向より大きいことを示す。γ値が大きいほど、シートのスタンピング成形限界を上げるのに有利である。

プレス加工に使用されるシートは、すべて圧延された材料である。繊維構造の影響により、その機械的特性はすべての方向で一定ではありません。そのため、厚み方向係数は異なる方向のサンプルの平均値を基準としています。

(5) 平面異方性Δγ

シートの平面内で異なる方向から実験試料を採取した場合、実験で測定される機械的・物理的特性は異なる。このようなシートの平面内での機械的・物理的特性の異方性を平面異方性といい、Δγで表されます。平面異方性の大きさは、複数の異なる方向における厚み方向係数の平均差によって測定することができる。

シートに平面異方性Δγが存在すると、深絞り部の口元に耳が現れることが多い。耳の大きさと位置はΔγに関係するため、Δγは耳パラメータとも呼ばれます。耳は部品の形状や寸法精度に影響するため、必要に応じてトリミング工程を追加する必要があります。

II.一般的なシートメタル材料のプロセス性能

プロセス・パフォーマンスの理解と分析 板金材料 は、板金部品の加工技術や生産作業仕様を策定する上で大きな意味を持つ。以下は、一般的に使用される板金材料の加工性能特性である。

1.普通炭素構造鋼の加工性能

一般的に、板金部品には普通炭素構造用鋼(Q195、Q215、Q235など)と高級炭素構造用鋼(08、10F、20など)が最もよく使われている。冷間または熱間成形、ガス切断、カーボンアークガウジング、フレーム矯正などの成形プロセスは、かなり成熟している。材料厚の増加や加熱時の上限温度による成形の制限を除けば、他の制限はほとんどない。

厚板を加工する場合、板材の変形度を大きくし、変形抵抗を小さくするために、ブランクを局所的に加熱する熱間成形や深絞り加工がしばしば用いられる。しかし、特定の温度範囲での加熱は避けるべきである。例えば、炭素鋼を200~400℃の範囲で加熱すると、ひずみ時効(粒界すべり面に介在物が析出する)が生じ、塑性が低下して変形抵抗が増大する。この温度域は青脆性域と呼ばれ、鋼の特性が悪化して脆性破壊を起こしやすくなり、特徴的な青い破面を示すようになる。また、高温脆性ゾーンと呼ばれる800~950℃の温度範囲でも塑性が低下する。

従って、板材の熱間深絞り工程では、熱間プレス時の実際の変形温度が、青脆性や熱間脆性のゾーン内に入らないように、特に注意しなければならない。操業にあたっては、プレス機に対する加熱装置の位置関係を変形温度への影響を考慮し、青脆性や熱間脆性の発生を避けるために冷却ファンを慎重に使用する必要がある。

2.合金鋼のプロセス性能

板金構造部品の製造に一般的に使用される合金鋼は、一般的にQ345(旧鋼種16Mn)やQ390(旧鋼種15MnV)などの低合金高強度構造鋼であり、これらの鋼の加工性能は以下の通りである:

(1) Q345

Q345鋼は一般に熱間圧延状態で供給され、熱処理を必要としない。特に板厚20mm以下の圧延材は機械的性質が非常に高いため、熱間プレス後そのまま使用されるのが一般的です。20mmより厚い鋼板の場合、降伏強度と低温衝撃靭性を向上させるために焼ならし処理を施すことができる。

また、ガス切断性能は通常の低炭素構造用鋼に近い。ガス切断端から1mm以内に硬化が発生する傾向があるが、硬化領域が非常に狭いため、溶接によって除去することができる。したがって、ガス切断端部の機械的仕上げは不要で、端部を直接溶接することができる。

カーボン・アークによるガウジング性能も、通常の低炭素構造用鋼と同様である。ガウジングされたエッジ内に硬化傾向があっても、硬化領域は溶接で除去できるほど狭いため、ガウジングされたエッジに機械的仕上げは必要ない。この結果は、機械的処理後に溶接した場合の溶接硬さと実質的に同じである。

Q235に比べ、Q345鋼の降伏強度は345MPaを超え、Q235より高い。従って、冷間成形の成形力はQ235鋼よりも大きい。熱間圧延された厚板材の場合、焼ならしや焼鈍処理によって冷間成形性を大幅に改善することができる。しかし、板厚がある閾値(t≧32mm)に達すると、冷間成形後に応力除去熱処理を行う必要がある。

Q345鋼を800℃以上に加熱すると、良好な熱間成形特性が得られますが、過熱が起こり、鋼の衝撃靭性が劣化する可能性があるため、加熱温度は900℃を超えないようにしてください。

さらに、3回の火炎加熱と水冷処理を行った後でも、Q345鋼の機械的特性は大きく変化せず、もとの母材と同じ耐脆性破壊性を維持している。つまり、この鋼材は火炎矯正が可能ですが、火炎矯正は動的荷重にさらされる構造物には適していません。

(2) Q390

について 剪断 Q390鋼板の薄板化と冷間曲げ特性は、Q345鋼板と類似している。しかし、板厚t≧25mmの熱延板では、冷間加工硬化に起因する小さな亀裂が剪断端に隠れやすい。これらのクラックは、鋼材が工場から出荷される前に形成される可能性があるため、品質検査を強化する必要がある。発見された場合、これらのクラックはガス切断や機械加工によって除去されなければならない。

さらに、厚いQ390鋼熱延板は冷間コイリング中に割れやすい。930~1000℃の焼ならし処理により、塑性と靭性が改善され、冷間コイリング性能が向上します。

さらに、この種の鋼は、熱間成形と熱間矯正特性が良好である。850~1100℃の加熱温度での熱間成形では、複数回の加熱は降伏強度にほとんど影響しません。さらに、良好なガス切断性能と信頼性の高いカーボンアーク空気抉り特性を提供し、溶接継手の性能に悪影響を与えません。

3.ステンレス鋼プロセス特性

ステンレス鋼には多くの種類がある。化学組成や金属組織の違いにより、ステンレス鋼の機械的特性、化学的特性、物理的特性は大きく異なるため、ステンレス鋼材料を加工技術に応用する際の難易度が高くなっている。

板金加工では、一般的に2種類のステンレス鋼種が使用される:

カテゴリーA:12Cr13、20Cr13、30Cr13、40Cr13などのマルテンサイト系ステンレス鋼。

カテゴリーB:12Cr18Ni9Tiや12Cr18Ni9などのオーステナイト系ステンレス鋼。

上記の2種類のステンレス鋼の加工特性は以下の通りである:

1)良好な塑性を得るためには、材料が軟化した状態であることが必要であるため、熱処理が必要となる。カテゴリーAステンレ ス鋼の軟化熱処理は焼鈍であり、カテゴリーBステンレ ス鋼の軟化熱処理は焼入れである。

2) 軟化状態では、両カテゴリーのステンレス鋼は、加工、特にスタンピング変形加工に対して良好な機械的特性を示す。基本的な成形加工におけるスタンピングに適している。しかし、通常の炭素鋼と比較すると、ステンレ ス鋼の材料特性はかなり異なる。深絞り用に設計されたステンレス鋼材であっても、垂直塑性の異方性特性は、一般的な炭素鋼よりもはるかに低い。

さらに、高い降伏強度と厳しい加工硬化のため、深絞り加工中にしわができやすい。金型の丸みを帯びたコーナー部で発生する曲げ変形や逆曲げ変形は、しばしばスプリングバックを引き起こし、部品の側壁にへこみや反りを生じさせる。そのため、ステンレス鋼の深絞り加工では、高いクランプ力と金型の慎重な調整が必要となる。

ステンレス鋼は加工硬化が激しいため、深絞り加工中にしわが発生する:

ステンレス鋼は、軟鋼のように3-5回の深絞りパ スを経てから中間焼鈍を施すことができないた め、一般に、深絞りパスごとに中間焼鈍が必 要となる。一般に、深絞り加工毎に中間焼鈍が必要である。

変形の大きい深絞り部品は、割れを防止するた め、最終成形後直ちに応力除去熱処理を行う必 要がある。応力除去熱処理の仕様は、カテゴリーA のステンレス鋼を250~400℃、またはカテゴリーB のステンレス鋼を350~450℃に加熱し、その 温度で1~3時間保持することである。

温間深絞り法を使用することで、より良い技術的・経済的結果を得ることができる。例えば、12Cr18Ni9ステン レス鋼を80-120℃に加熱すると、加工硬化 と残留応力が減少し、深絞り加工の変形度 が大きくなり、絞り比が減少する。しかし、オーステナイト系ステンレ ス鋼を高温 (300-700°C) に加熱しても、スタン プ加工特性はそれ以上向上しない。

複雑な部品を深絞りする場合は、油圧プレスや標準的な油圧機械のような設備を使用し、変形が比較的低い絞り速度(0.15~0.25m/s)で発生するようにすると良い結果が得られる。

3) 炭素鋼や非鉄金属に比べ、ステンレス鋼プレス加工のもう一つの特徴は、変形力が大きく、弾性スプリングバックが大きいことである。そのため、プレス部品の寸法精度や形状精度の要求を満たすためには、トリミングや矯正、必要な熱処理を追加で行う必要がある場合がある。

4) 降伏強度は、オーステナイト系ステンレス鋼の種類によって大きく異なるため、切断や成形加工時の負荷に対応できる加工設備に注意する必要がある。

4.非鉄金属材料と合金のプロセス特性

非鉄金属材料やその合金は成形時に金型表面と接触するため、金型表面の平滑性に高い要求が課される。

(1) 銅および銅合金

一般的に使用される銅と銅合金には、純銅、黄銅、青銅があります。純銅と黄銅のH62とH68はプレス加工に適していますが、H62はH68に比べ加工硬化が顕著です。

青銅は耐食部品、バネ部品、耐摩耗部品などに使用されるが、等級によって性能に大きな差がある。一般に、青銅のプレス加工性は黄銅よりも悪く、青銅は黄銅よりも強い冷間加工硬化を受けるため、頻繁な中間焼鈍が必要となる。

ほとんどの黄銅と青銅は、高温状態(600~800℃)で良好なスタンピング加工性を持つが、加熱は生産に多くの不都合をもたらす。さらに、銅や多くの銅合金は、200~400℃で室温に比べて可塑性が著しく低下するため、一般的にホットスタンピングは使用されない。

(2) アルミニウム合金

板金部品に使用される一般的なアルミニウム合金には、アルミニウム-マンガンまたはアルミニウム-マグネシウム合金、銅-アルミニウム合金、アルミニウム-マグネシウム-シリコン合金などがあります。

アルミニウム-マンガンまたはアルミニウム-マグネシウム合金(旧呼称の防錆アルミニウムに相当)の熱処理効果は低く、冷間加工硬化によってのみ強度を高めることができる。中程度の強度を持ち、優れた塑性と耐食性を持つ。銅-アルミニウム合金(硬質アルミニウムの旧呼称に相当)とアルミニウム-マグネシウム-シリコン合金(鍛造アルミニウムの旧呼称に相当)は熱処理可能な合金である。

アルミニウム-マグネシウム-シリコン合金は、熱間状態での強度が比較的高く、熱処理による強化効果が弱く、焼きなまし状態での塑性加工性に優れ、プレス加工や鍛造加工に適している。銅-アルミニウム合金は、より高い強度と良好な熱処理強化効果を有する。

アルミニウム-マンガンまたはアルミニウム-マグネシウム合金は、焼きなましによって最大の塑性を達成することができる。銅-アルミニウム合金およびアルミニウム-マグネシウム-シリコン合金は、焼鈍と焼入れの両方によって最大限の塑性を得ることができる。焼入れ後は、高い塑性とプレス加工に有利な総合的な機械的特性を示し、焼鈍状態よりも優れたプレス加工性を提供する。

銅-アルミニウム合金やアルミニウム-マグネシウム-シリコン合金の熱処理強化には、焼入れ後、時間の経過とともに徐々に強化されるという特徴がある。この現象を "時効硬化 "と呼ぶ。時効硬化の進展には一定のプロセスがあり、その進展速度は合金グレードによって異なります。

これらのアルミニウム合金の時効硬化特性のため、このような合金のプレス加工は、時効硬化プロセスが完了する前に完了する必要があり、一般的に焼入れ後1.5時間以内に加工する必要がある。

アルミニウム合金では、アルミニウム-マグネシウム合金は強い冷間加工硬化を示す。そのため、この材料で複雑な部品を製造する場合、通常1~3回の中間焼鈍を行う必要があり、深絞り後、内部応力を除去するために最終焼鈍が必要となる。

加工技術を向上させるため、生産ではアルミニウム合金の温間プレス加工も行っている。温間プレス加工は、冷間加工硬化を経た材料に適用されることが多い。材料が100~200℃に温められた後、冷間加工硬化の一部が保持される一方、塑性が改善されるため、プレス変形が大きくなり、プレス部品の寸法精度が向上する。

温間プレス加工では、加熱温度を厳密に管理しなければならない。温度が低すぎると、プレスされた部品に亀裂が入る可能性があり、高すぎると、強度が急激に低下し、やはり亀裂が入る可能性がある。

プレス加工中、パンチは過熱する傾向がある。ある温度を超えると、ポンチが破損してしまう。 プレス が著しく軟化し、深絞り部品の破断につながる。パンチ温度を60℃以下に保つことで、温間深絞りでの変形度を改善することができる。温間プレスでは、特別に調合された耐熱潤滑剤を使用しなければならない。

(3) チタンおよびチタン合金

チタンとチタン合金は加工性が悪く、強度が高く、変形力が大きく、冷間加工硬化が強い。小変形部品のスタンピングに使用できる数種類のグレードを除き、ほとんどは熱間スタンピングに頼っています。熱間プレスの加熱温度は比較的高く(300~750℃)、鋼種によって異なる。加熱温度が高すぎると材料が脆化し、プレス加工に不利になる。

チタンは非常に化学反応性の高い元素であり、酸素、水素、窒素などの元素との結合に必要な温度は高くない。酸素、水素、窒素と形成される化合物は脆化の主な原因であるため、チタンおよびチタン合金の加熱には厳しい制限があります。

高温処理の場合は、保護ガス環境下で行うか、全体加熱のために完全に密閉された包装を使用しなければならない。チタンやチタン合金からプレス部品を製造する場合、プレス速度は可能な限り低く抑える必要があります。

さらに、チタンの切断には、鋸切断、高圧水切断、旋盤切断、チューブ切断機などの機械的方法を使用することができる。鋸切断の速度は遅く、オキシアセチレン火炎切断のようなガス切断法は決して使用してはならない。また、砥石による切断も、切り口がガスで汚染される恐れがあるため適さない。同様に、切り口の過度のバリは、その後のバリ取り工程で除去しなければならない。

チタンおよびチタン合金管は冷間曲げ加工が可能ですが、スプリングバックの影響が顕著です。室温でのスプリングバック量は、通常ステンレス鋼の2~3倍です。したがって、チタン管を冷間曲げ加工する場合、スプリングバックを制御することが重要である。さらに、チタン管の曲げ半径は、管外径の3.5倍を下回ってはならない。

冷間曲げ加工の際、チューブの内側に乾燥した川砂を入れ、木槌または銅槌で圧縮することで、局部的な真円度不良やシワを防ぐことができる。で冷間曲げする場合は、マンドレルを使用する。 パイプ曲げ 機械を使用する。熱間曲げ加工の場合、予熱温度は200~300℃とする。

90°フランジが必要な場合は、ひび割れを防ぐため、30°、60°、90°の3組の金型を使って段階的にプレスする。