I.手動金属アーク溶接

手動金属アーク溶接は、電極を手動で操作して溶接するアーク溶接法である。様々なアーク溶接法の中で最も早く開発され、現在でも最も広く使われている溶接法である。

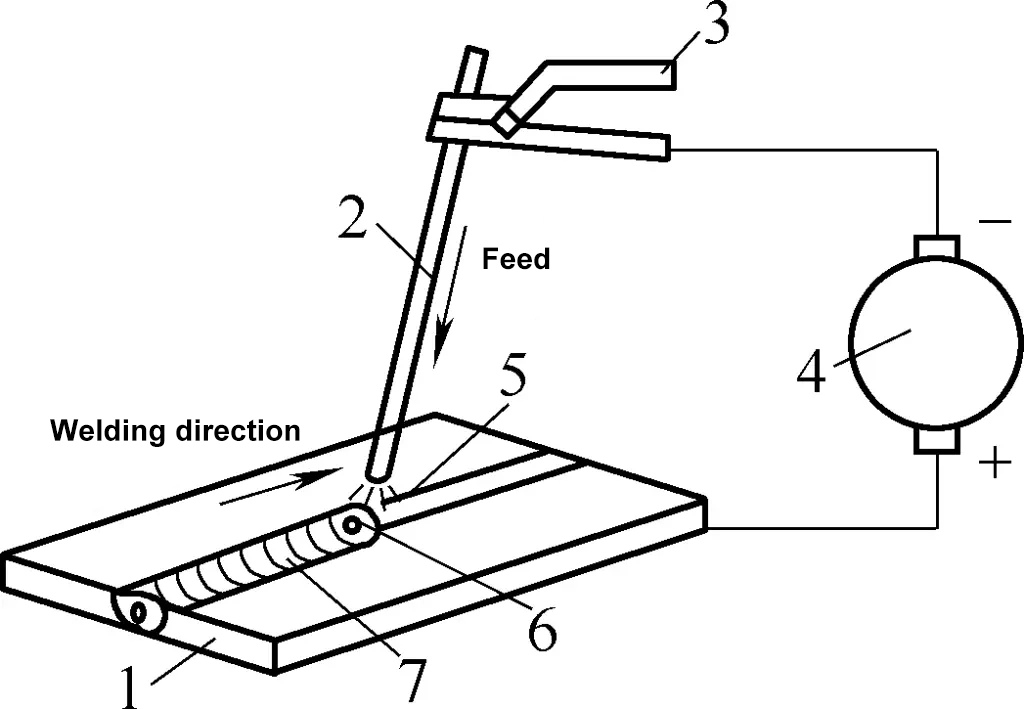

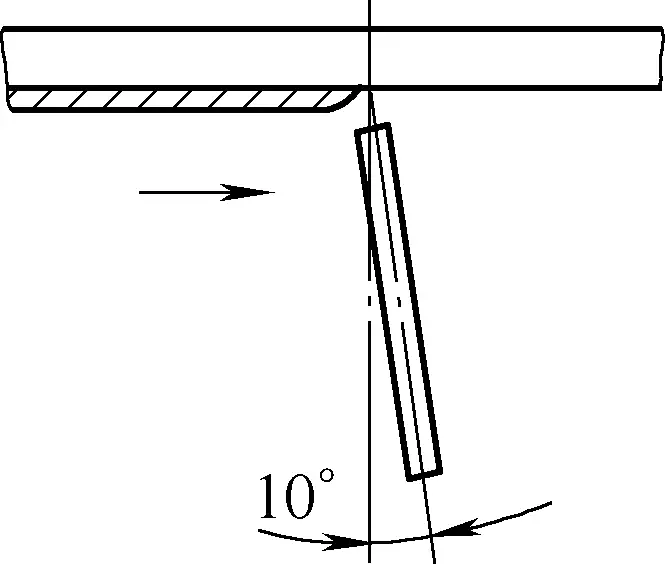

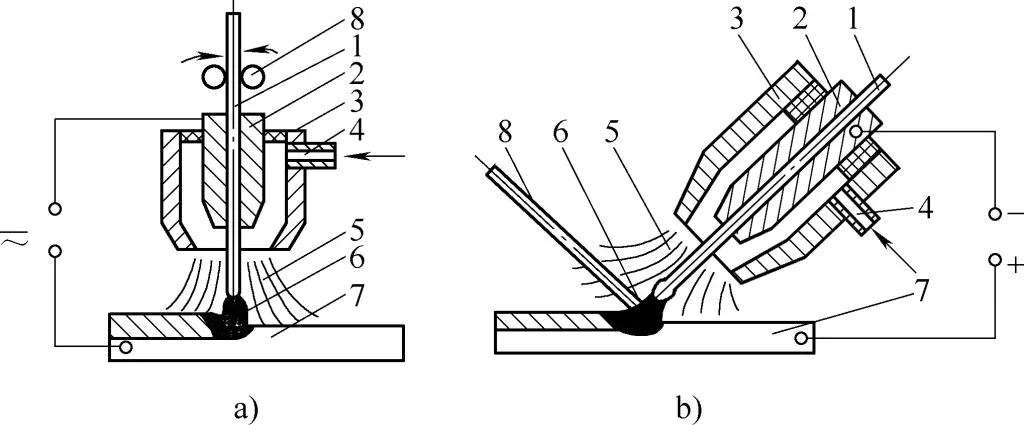

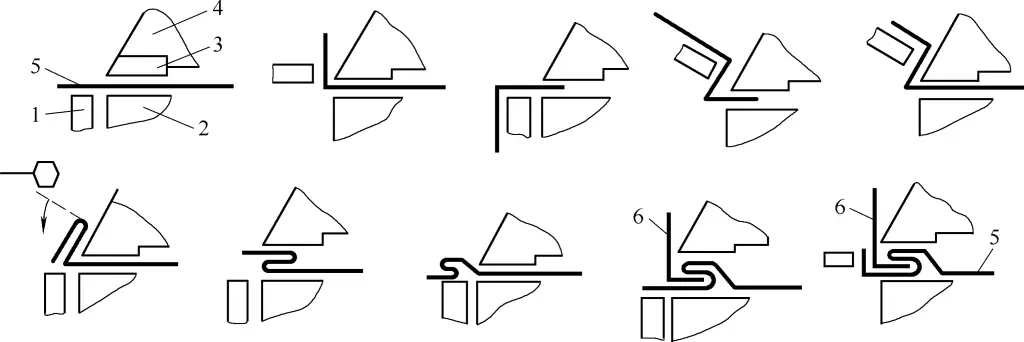

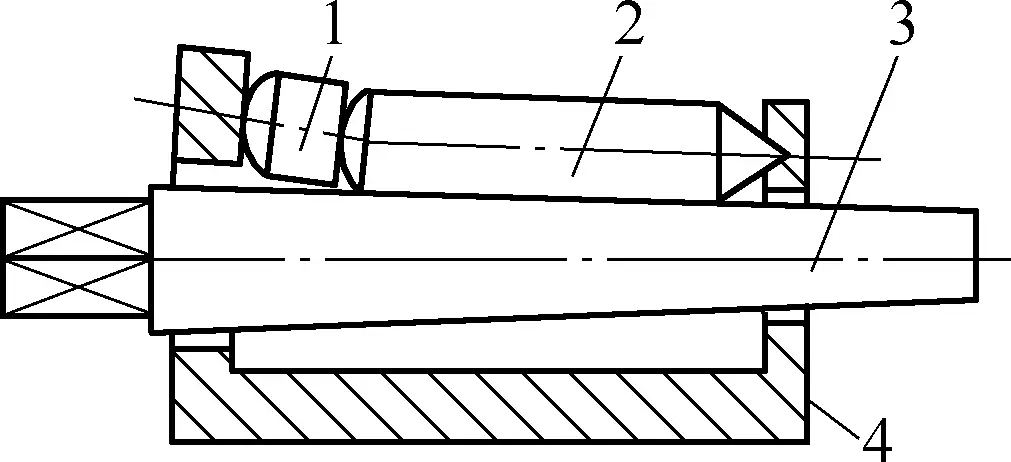

手動金属アーク溶接は、外部フラックスを塗布した電極と被溶接物との間に発生するアーク熱で金属を加熱・溶融させることで実現する。図1に手動金属アーク溶接の溶接工程を示す。溶接に先立ち、溶接機4の出力端子の2極に電極ホルダ3と被加工物1を接続し、電極ホルダ3で電極2をクランプする。

1-ワークピース

2電極

3電極ホルダー

4-溶接機

5-溶接アーク

6-溶けたプール

7ウェルドシーム

溶接中、溶接アーク5は電極と被加工物の間で点火される。アークから発生する高温(6000~7000℃)により、溶接部の電極と被加工物の母材(融点は一般に1500℃前後)が溶融し、溶融池6が形成される。電極が溶接方向に沿って移動すると、新たな溶融池が連続的に形成される一方、前の溶融池の液体金属が冷却・凝固して溶接シーム7が形成され、被加工物同士が接合される。

手動金属アーク溶接は、アーク温度が高く、熱が集中し、設備が簡単で、操作が便利で柔軟で、さまざまな条件の溶接に適応できるなどの特徴がある。溶接生産でよく使われる方法で、炭素鋼、合金鋼、ステンレス鋼、耐熱鋼、高強度鋼、鋳鉄、その他の金属材料の異なる厚さや位置の溶接に広く適用される。また、銅合金やニッケル合金の溶接にも使用できる。

手動金属アーク溶接の欠点は、生産効率が低いこと、労働集約度が高いこと、溶接品質がオペレーターの熟練度に左右されることである。

1.加工機器と工具

手動金属アーク溶接の加工装置は、溶接電源と溶接工具で構成される。

(1) 溶接電源

手動金属アーク溶接(一般に溶接機と呼ばれる)用の一般的な溶接電源には、主に交流アーク溶接変圧器とアーク溶接整流器がある。

1)アーク溶接整流器

アーク溶接整流器は、直流溶接機の一種である。交流電力を変圧・整流して直流電力に変換する。アーク溶接整流器には、シリコンアーク溶接整流器、サイリスタアーク溶接整流器、トランジスタアーク溶接整流器の3種類がある。

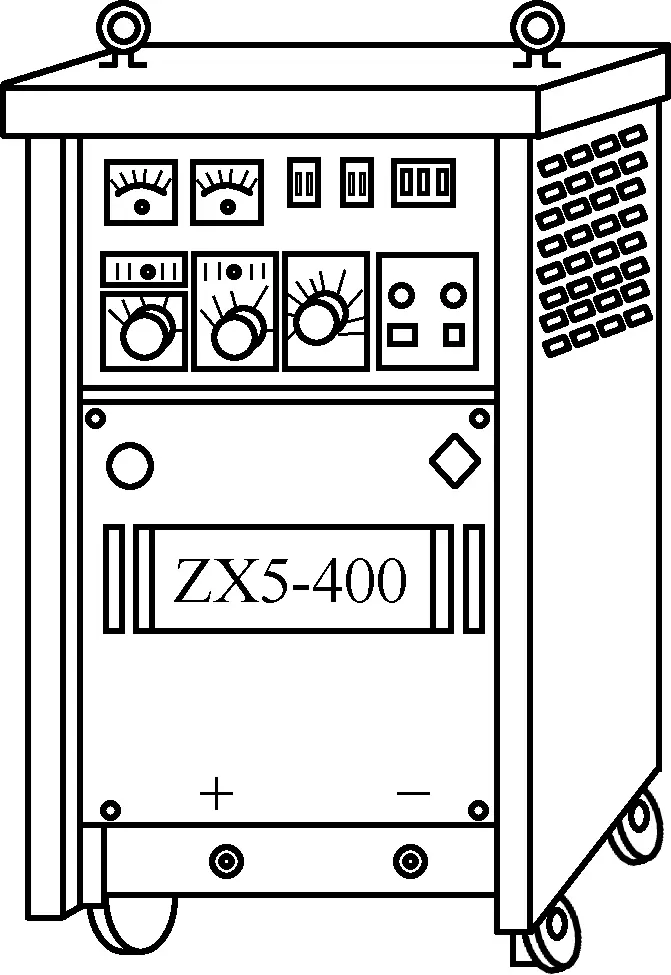

サイリスタアーク溶接整流器は、低騒音、低無負荷損 失、小型、軽量、低コスト、高力率、省エネ、良好な整 流性能、自動化の容易さなどの利点があるため、ますます 使用されるようになってきている。図 2 にサイリスタアーク溶接整流器 ZX5-400 型の外観を示す。この整流器の定格溶接電流は 400A である。

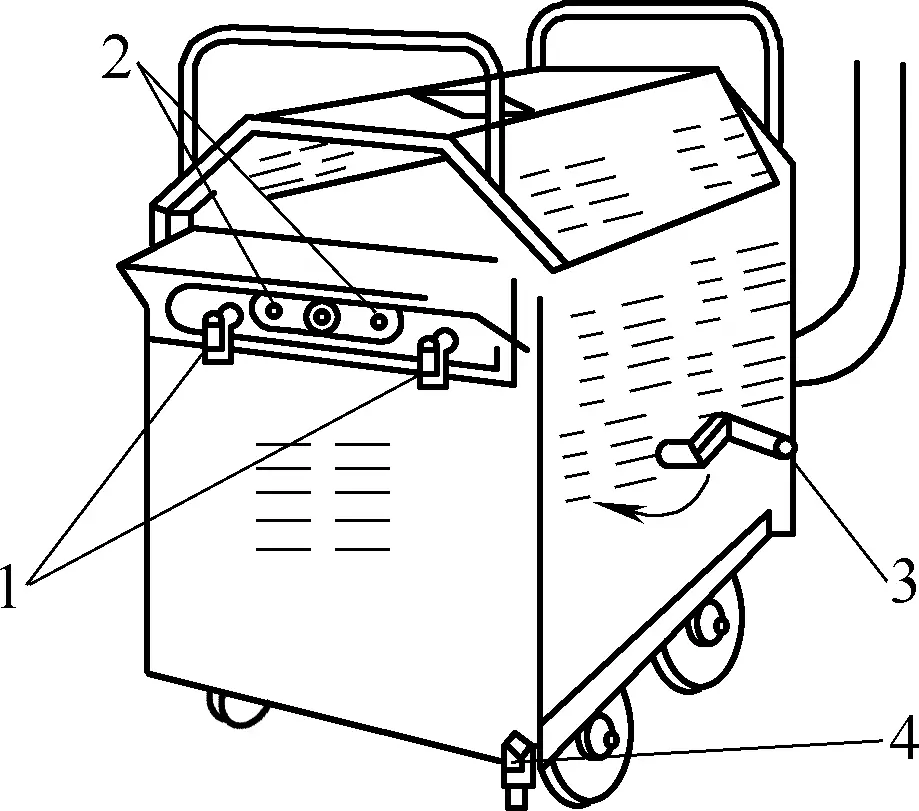

2)ACアーク溶接トランス

交流アーク溶接トランスが出力する溶接電流は交流である。構造が簡単、製造が容易、コストが低い、使用信頼性が高い、メンテナンスが容易などの利点があり、広く使用されている。最も一般的に使用されている 溶接設備 低炭素鋼ワークピースの溶接用。図3に交流アーク溶接用トランスの外観を示す。

1-溶接ケーブル接続ネジ

2端子(電流粗調整)

3-調整ハンドル(電流微調整)

4-接地ネジ

(2) 溶接工具

手動金属アーク溶接に不可欠な溶接工具および付属品には、溶接ケーブル、電極ホルダー、マスク、溶接手袋および絶縁靴、スクリーン・パネル、ワイヤー・ブラシ、スラグ・ハンマーなどがある。

1) 溶接ケーブル

溶接ケーブルは、電極ホルダーと被加工物を溶接電源に接続し、溶接電流を流すために使用される。ケーブルには良好な絶縁層が必要で、電線の露出は許されない。外被が損傷した場合は、短絡や感電事故を防止するため、絶縁テープで巻く。

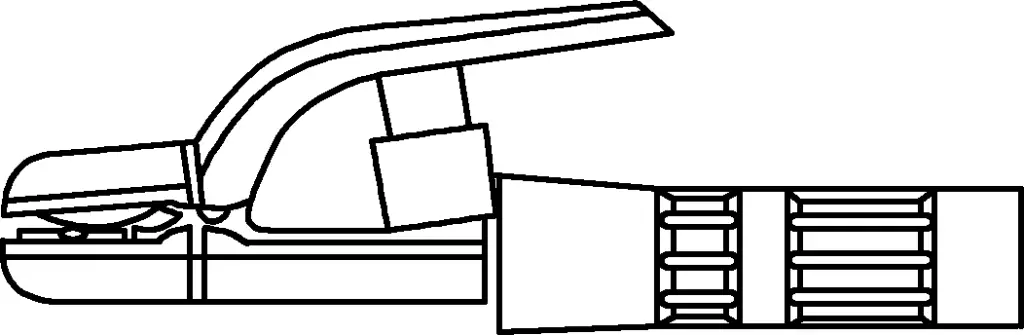

2) 電極ホルダー

電極ホルダーは、溶接のために電極を保持し、電流を流すための道具である。その外観を図4に示す。電極ホルダーは、導電性、絶縁性、耐熱性に優れ、電極を素早く確実に保持・離脱でき、軽量で柔軟に使用できることが望ましい。

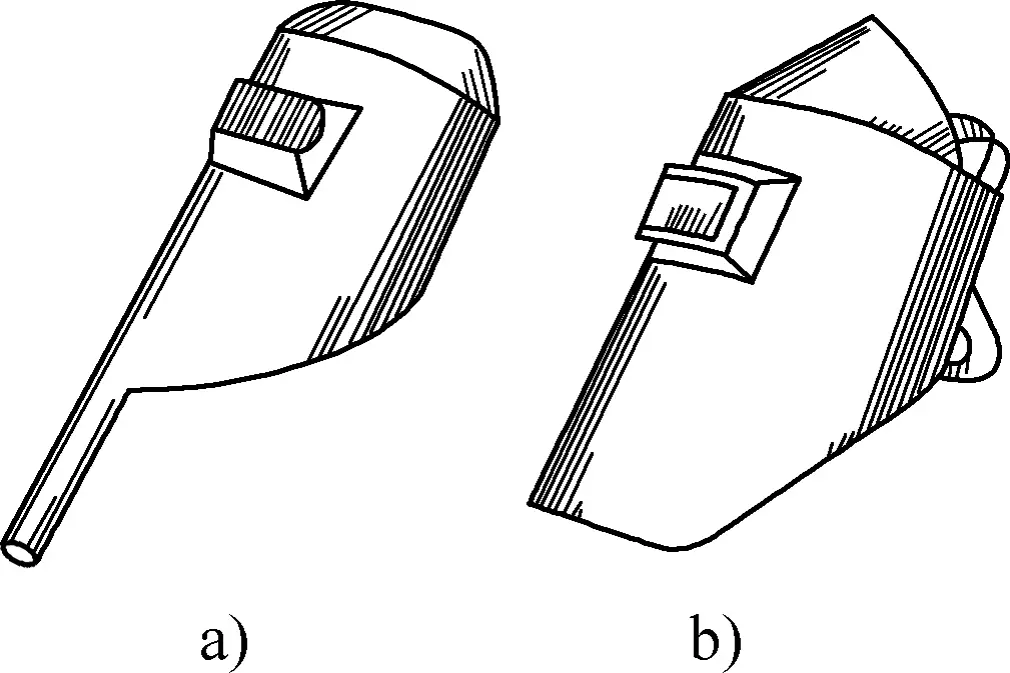

3) マスク

図5に示すように、マスクにはヘルメット型とハンディ型の2種類がある。

a) ハンディタイプ

b) ヘルメットタイプ

マスクの機能は、強烈なアーク光から作業者の顔と目を保護し、飛散する溶融スラグを遮断することです。作業者は、マスクに付いている取り外し可能な保護 レンズを通して溶接作業を観察できる。保護レンズの色は暗いものから明るいものまであり、溶接溶融池がはっきり見えるものを選ぶ必要がある。

4) 溶接手袋と絶縁靴

手袋と絶縁靴は個人用保護具である。手袋は袖が長く、肘の動きを妨げない長さでなければならない。絶縁靴は、厚底で甲が高く、断熱性と耐熱性を備えなければならない。溶接工が使用する手袋と絶縁靴は、アークによる火傷や溶融スラグの飛散による怪我、感電を効果的に防止するものでなければならない。

5) スクリーンパネル

1つは、作業エリアを外部や他の作業者と隔てることで、アーク光や飛沫が他の人を傷つけたり、火災を引き起こしたりするのを防ぐこと、もう1つは、風によってアークが不安定になるのを防ぐことである。スクリーン・パネルは、地域の条件に応じてさまざまな形にすることができる。

6) ワイヤーブラシ

ワイヤー・ブラシは、溶接部の錆、スケール、汚れを除去するために使用する。

7) ハンマー、チゼル、スラグハンマー

溶接スラグを除去するための補助工具である。スラグハンマのハンマーヘッドは、実際のニーズに応じて円錐形と平ノミ形に研磨されることが多い。

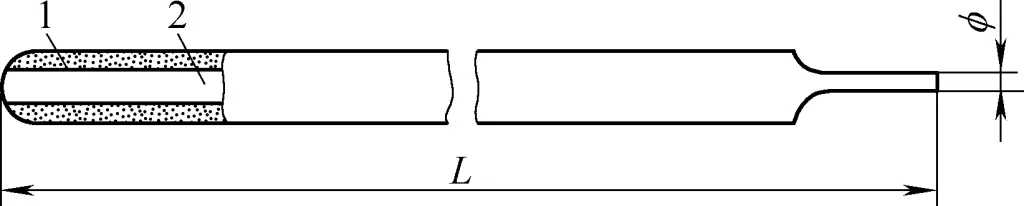

(3) 溶接棒

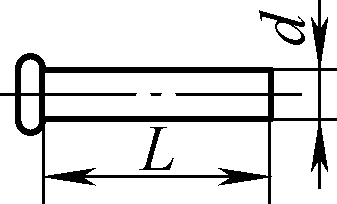

A 溶接棒 アーク溶接に使用されるフラックスを塗布した消耗電極。フラックス・コーティングとコア・ワイヤーの2つの部分から成る。溶接棒の直径と長さは、コア・ワイヤーの直径と長さを指す。一般的な直径dは、図6に示すように、1.6mm、2.0mm、2.5mm、3.2mm、4.0mm、5.0mm、8.0mmで、長さは200~550mmである。

1-フラックス・コーティング

2芯ワイヤー

コア・ワイヤーとは、フラックス・コーティングで覆われた溶接棒の金属芯のことである。用途に応じて、鋼線、非鉄金属線、鋳造線などがある。コア・ワイヤーには、電流を流してアークを発生させる電極としての役割と、母材(溶接金属)と融合して溶接継ぎ目を形成する溶加材としての役割がある。

鋼芯線の材質には、炭素構造用鋼、合金構造用鋼、ステンレス鋼がある。芯線の鋼種は、H08(炭素鋼芯線)、H08Mn2Si(合金構造用鋼芯線)、H00Cr19Ni9(ステンレス鋼芯線)など、鋼種に類似した呼称が続く接頭辞 "H "で示される。

芯線の表面に塗布された有効成分はフラックス・コーティングと呼ばれ、コーティングとも呼ばれる。溶接棒のフラックス・コーティングは、芯線の表面に圧着された皮膜のことで、鉱物粉、合金鉄粉、有機物、化学製品などの原料を一定の割合で混合して作られる。

溶接棒には多くの種類と等級がある。溶接棒が溶けた後にできるスラグの化学的性質から、溶接棒は酸性溶接棒(普通の溶接棒)と塩基性溶接棒(低水素溶接棒)に分けられる。スラグ中の酸性酸化物(二酸化ケイ素、二酸化チタンなど)が塩基性酸化物(酸化カルシウムなど)より多いものを酸性溶接棒、そうでないものを塩基性溶接棒という。

鋼溶接棒の場合、酸化チタン、チタン・カルシウム、イルメナイト、酸化鉄、セルロースなどのフラックスを使用したものは酸性溶接棒に分類され、低水素ナトリウム、低水素カリウムなどのフラックスを使用したものは塩基性溶接棒に分類される。これらの溶接棒は、溶接時にフラックスから発生する保護ガスに水素がほとんど含まれていないため、低水素溶接棒とも呼ばれる。

2.溶接パラメータの選択

アーク溶接の溶接パラメーターは主に、溶接棒の直径と等級、溶接電流、電流の種類と極性、アーク電圧、溶接速度、層数を指す。溶接パラメーターは溶接の生産性と品質に大きな影響を与えるため、正しく選択する必要がある。

しかし、特定の条件(溶接構造物の材質、ワーク の組立品質、溶接工の作業習慣など)が異なるため、同 じワークでも異なる溶接パラメーターが選択されるこ とがある。そのため、溶接パラメー タの選択原理については、簡単な紹介にとどめ る。

(1) 溶接棒径の選択

溶接棒径の選択は、主に被溶接物の厚さによって決まる。加えて、継手形状、溶接位置、溶接レベルも考慮する必要がある。被溶接材が厚ければ厚いほど、必要な溶接 サイズは大きくなり、溶接棒の直径も大きくな る。表1に示したデータは、参考として使用で きる。

表1 溶接棒径の選択

| 被溶接物の厚さ/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| 溶接棒径/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

厚板の多層溶接では、最下層の溶接に選択する溶接棒の直径は一般に4mmを超えないようにし、それ以降の層にはより大きな直径の溶接棒を適切に選択することができる。

隅肉継手および重ね継手では、突合せ継手に 比べて直径の大きい溶接棒を選ぶことができる。立向 溶接、横向き溶接、天井溶接では、溶接プールが 大きくなりすぎて溶融金属が流れ落ち、溶接 形状を悪化させるのを防ぐため、溶接棒は一 般的に4mmを超えないようにする。

(2) 溶接電流の選択

溶接電流の選択は主に溶接棒の直径によって決まる。溶接電流が大きすぎると、溶接棒自体の抵抗熱で棒が赤くなり、フラックスが劣化し、さらに大きな破片が自動的に落下し、保護機能を失う。溶接電流が小さすぎると、アークが不安定になる。

したがって、ある直径の溶接棒に対 しては、適切な電流使用範囲がある。表2に、様々な直径の酸性炭素鋼溶接棒に対す る適切な電流使用範囲を示す。

表2 酸性炭素鋼溶接棒の現在の使用に関する参考文献

| 溶接棒径/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| 溶接電流/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

塩基性溶接棒を使用する場合、選択する溶接 電流は、同じ直径の酸性溶接棒の電流より 10%程度小さくすべきである。

一般構造用鋼溶接棒を使用する場合、溶接電流Iと溶接棒径dの関係は、まず次の経験式で選択し、実際の生産現場での溶接状況に応じて調整することができる:

I=Kd

式中

- I - 溶接電流(A);

- d - 溶接棒直径(mm);

- K - 溶接棒径に関する係数、表3を参照。

表3 溶接棒径の違いによるK値

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

また、溶接電流の大きさの選択は、ワークの厚さ、継手形状、溶接位置、現場での使用条件などを総合的に考慮する必要がある。ワークの厚さが大きい場合、隅肉溶接、周囲温度が低い場合、放熱が速い場合は、電流の上限を選択することができる。ワークの厚さが大きくない場合、および垂直、水平、頭上溶接の位置では、溶接電流を適切に下げるべきである。

実際には、電流の選択は溶接者の経験に基づいており、電流の適否は以下の観点から判断できる:

1) スパッタを観察する。

電流が大きすぎるとアーク力が強くなり、溶接中に大きな割れ音とともに溶融金属の大きな粒子が溶接池から飛び散るのが見える。電流が小さすぎるとアーク力が弱くなり、溶融金属とスラグが分離しにくくなる。

2) 溶接部を観察する。

電流が大きすぎると、溶接部は低く、溶け込みが深く、両側でアンダーカットが発生しやすくなる。電流が小さすぎると、溶接部は狭く、高くなり、両側の母材との融合が悪くなる。

3) 溶接棒の状態を観察する。

電流が大きすぎると、ロッドの半分以上を溶接した後、残ったロッドが赤くなり、フラックスが落ちてしまう。電流が小さすぎると、アークが不安定になり、ロッドが被加工物にくっつきやすくなる。電流が適切な場合、溶接後に残ったロッドは濃い赤色になる。

ボイラーや圧力容器のような重要な溶接構造物は、使用する溶接プロセスや関連するプロセス・パラメーターを決定する前に、溶接手順認定を通じて試験し、認定しなければならない。

(3) アーク電圧と溶接速度の選択

アーク溶接では、一般的にアーク電圧と溶接速度が、特定の条件に応じて溶接機によって柔軟に制御される。その原則は、溶け込みを確保し、溶接部が必要な形と大きさになるようにすることである。

アーク電圧は主にアーク長 Lによって決まり、一般に1~4mmに制御される[L = (0.5 to 1)d (dは溶接棒の直径(mm))]。アークが長すぎると、揺れ、スパッタの増加、ポロシティ、アンダーカット、融合不足などの欠陥が発生しやすくなる。

溶接工程では、できるだけショート・アーク溶接を使 う。立向 溶接およびオーバーヘッド溶接では、平板溶接よ りもアーク長を短くする必要がある。塩基性電極のアーク長 は、アークの安定性と気孔の発生を防ぐために、 酸性電極のアーク長より短くすべきである。

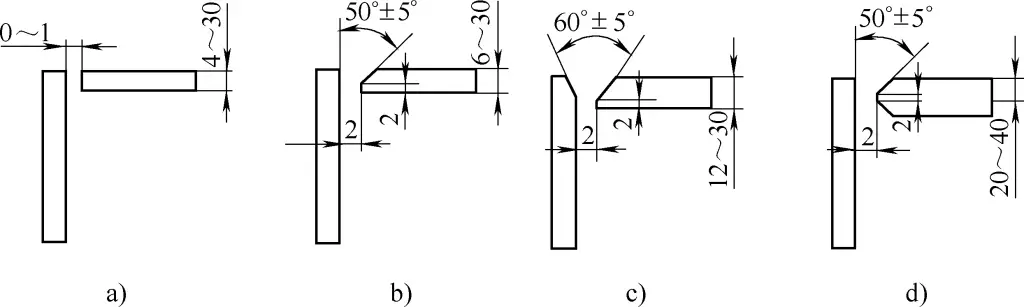

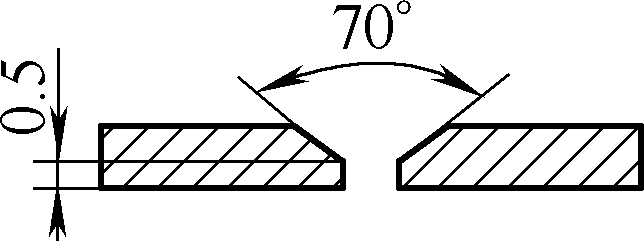

3.溶接継手の開先タイプ

溶接継手とは、以下の方法で接続された継手のことである。 溶接方法溶接部、融合部、熱影響部から成る。異なる溶接継手には異なる開先タイプがある。溶接継手の開先タイプは、主にギャップ、開先角度、鈍端高さの3つの要素で構成される。溶接開先の選択は、材料の厚さや溶接継手の形状の違いによって異なる。

(1) 溶接継手の形状

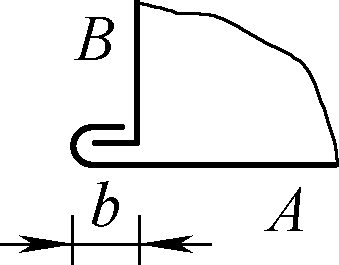

鋼構造物の溶接では、溶接部の板厚や構造形状、使用条件などの違いから、継手形状や開先形状も異なる。溶接継手の形状は、突合せ継手、隅肉継手、T継手、重ね継手の4種類に分けられる。

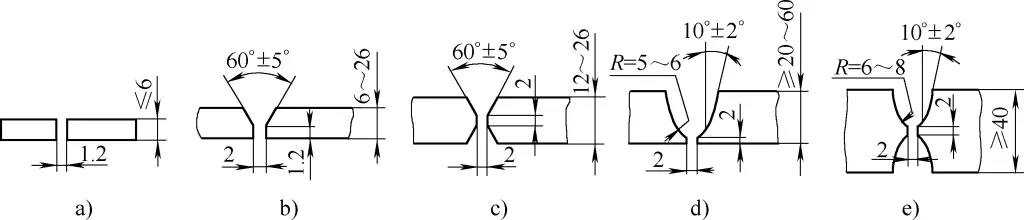

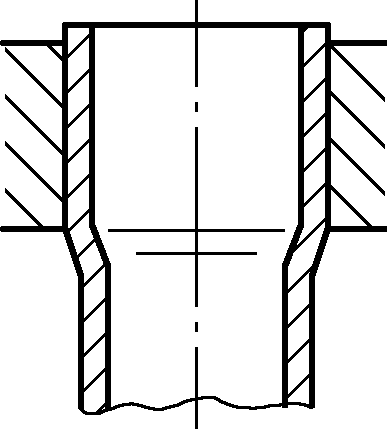

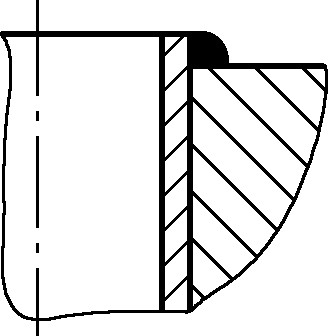

1) バットジョイント

突合せ継手は、同一平面上にある2つの被加工材を溶接して形成される継手である。溶接構造物で最も一般的に使用される接合形式である。図7に示すように、突合せ継手は、溶接物の板厚と開先加工によって、一般に無開先、V開先、X開先、片U開先、両U開先の5種類に分けられる。

a) 溝なし

b) V溝

c) X溝

d) シングルU溝

e) ダブルU溝

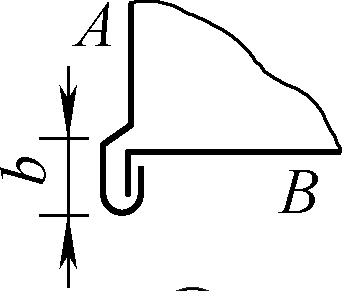

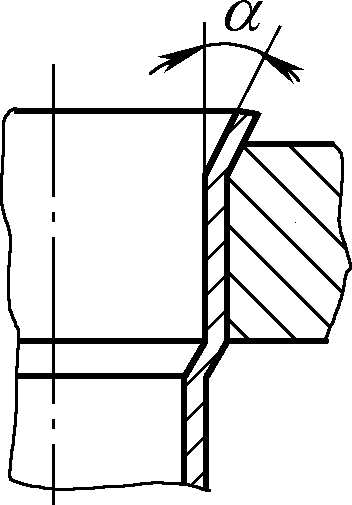

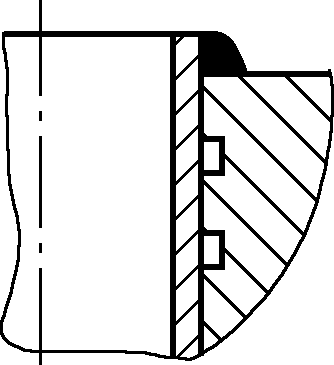

2) コーナー・ジョイント

コーナー・ジョイントとは、2つのワークの端面が30°を超え135°以下の角度をなすジョイントのことである。図8に示すように、コーナー・ジョイントは、 溶接材の厚みと開先加工によって、無開先、片側 V開先、V開先、K開先の4種類に分けられる。

a) 溝なし

b) 片面V溝

c) V溝

d) K溝

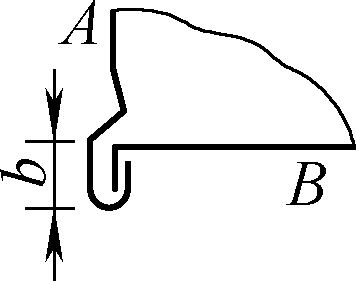

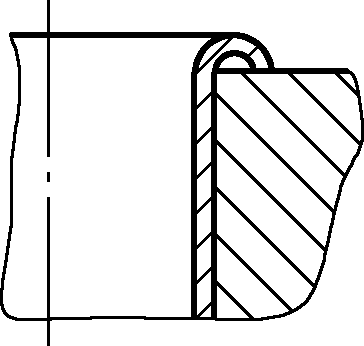

3) Tジョイント

T継手(斜めT継手、三重継手、十字継手を含 む)とは、直角または斜めのワーク(2枚または 3枚の板)を隅肉溶接で接続する継手である。様々な方向の力とモーメントに耐えることができる、典型的なアーク溶接継手である。

この継手形式は広く使用されており、船体構造物の溶接部の約70%がこの継手形式を使用している。図9に示すように、溶接部の厚みと開先の作り方によって、T形継手は無開先、片側V開先、K開先、ダブルU開先の4種類に分けられる。

a) 溝なし

b) 片面V溝

c) K溝

d) ダブルU溝

T型継手を一般的な継手溶接として使用し、鋼板の厚さが2~30mmの場合は、開先を設ける必要はない。T型継手溶接部に荷重を負荷する必要がある場合は、完全な溶け込みと継手強度を確保するため、鋼板の厚さと構造強度要件に応じて適切な開先を設ける必要がある。

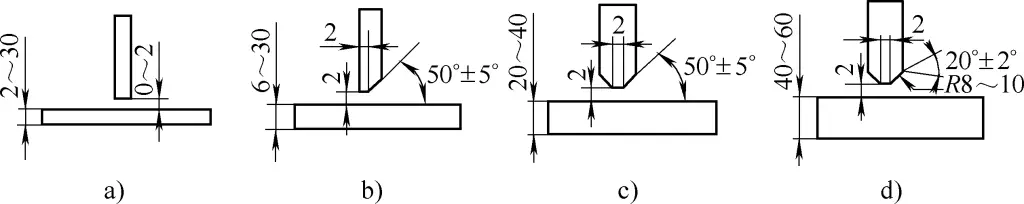

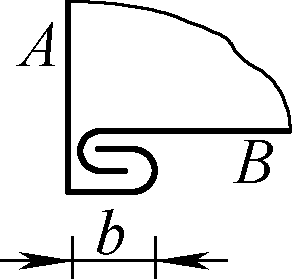

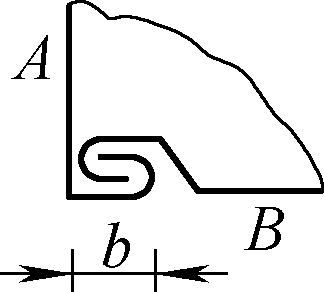

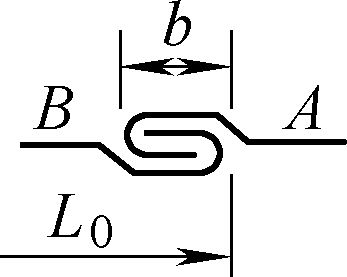

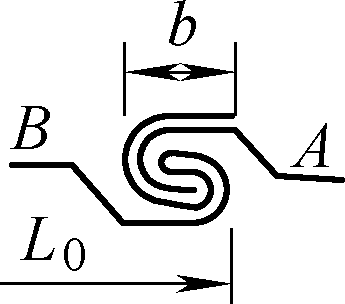

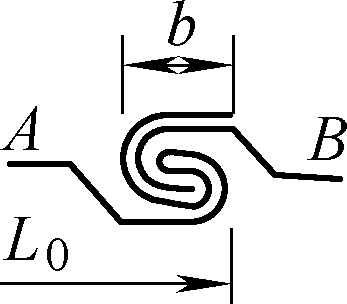

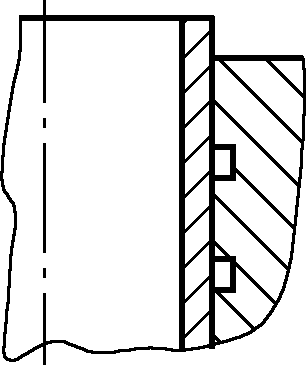

4) ラップジョイント

重ね継手とは、2つのワークを部分的に重ね合わせるか、特別な重ね片を追加し、隅肉溶接、プラグ溶接、溝溶接などを用いて接続する継手である。重ね継手は、その構造形式と要求強度によって、図10に示すように、開先なし、丸穴プラグ溶接、長穴すみ肉溶接の3種類に分けられる。

a) 溝なし

b) 丸穴のプラグ溶接

c) 長穴の隅肉溶接

溝のない重ね継手は、一般に厚さ12mm以下の鋼板に使用され、重ね長さL≧2(t1+t2)、両面溶接が用いられる。この継手の組立要件は高くなく、継手の耐荷重性は低いため、重要でない構造物にのみ使用される。

鋼板の重ね合わせ面積が大きい場合、構造強度を確保するために、丸穴のプラグ溶接や長穴の隅肉溶接を必要に応じて選択することができる。この形式は、特に狭くて密閉された溶接構造物に適している。丸穴と長穴のサイズと数は、板厚と構造強度要件に基づいて決定する必要がある。

(2) 溶接溝の選択

溶接部に開先を設けるのは、溶接のルートが完 全に浸透するようにし、スラグの除去を容易にし、 より良い溶接の形成を達成するためである。開先 はまた、母材と溶加材の比率の調整にも役立つ。鈍いエッジはバーンスルーを防ぎ、その大き さは溶接の第一層が確実に浸透するようにする。隙間はまた、ルート浸透を確実にする。

開先タイプを選択する際に考慮すべき主な要 素は、溶接溶け込みの確保、開先形状加工の容易さ、 生産効率の最大化、溶接棒の節約、溶接後の変形 の最小化などである。

鋼板の板厚が6mm未満の溶接では、一般的に開先を作らないが、重要な構造物では板厚が3mmになると開先が必要になる。鋼板の板厚が6~26mmの場合は、加工しやすいが溶接後に変形しやすいV字型の開先が使われる。

鋼板の板厚が12~60mmの場合、X型開先が使用できる。V型開先と比べ、同じ板厚であれば溶接金属量を約半分に減らすことができ、溶接部の変形や内部応力も小さくなります。主に板厚が大きく、変形が小さいことが要求される構造物に使用される。シングルU字溝とダブルU字溝は、溶接金属量がさらに少なく、溶接後の変形も少ないが、溝加工が難しく、一般に、より重要な溶接構造物に使用される。

異なる板厚の突合せ継手の場合(図11参照)、板厚差(t-t1)が表4の仕様を超えない場合は、溶接継手の基本的な形と大きさを厚板に合わせて選択する。そうでない場合は、厚板にシングルまたはダブルの開先を作り、薄肉化長さL≧3 (t-t1).

表4 板厚差範囲(単位:mm)

| 薄い方のプレートの厚さ | 2~5 | 6~8 | 9~11 | ≥12 |

| 許容厚み差 | 1 | 2 | 3 | 4 |

4.手動アーク溶接の技術

手動アーク溶接は、高度な技術を要する手動操作による接合方法である。オペレーターの技術が溶接プロセスの品質を大きく左右するため、溶接オペレーターには優れた操作技術が求められる。

(1) 手動アーク溶接の基本操作

手動アーク溶接では、アークを打ち、ロッドを動かし、仕上げるのが最も基本的な作業である。基本的な操作方法には多くの種類があり、溶接工によって微妙に使い分けられている。

1) アーク打撃法

アーク打ちは、手動アーク溶接の基本技能で、特にタック溶接で頻繁に使用される。

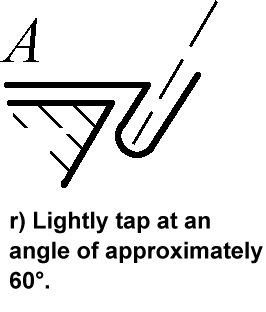

アーク放電のスクラッチ法。

スクラッチ法では、図12に示すように、溶接棒の先端を被加工物の表面に軽く引っ掻いてアークを発生させ、その後素早く溶接位置に移動させ、溶接棒と被加工物の間に一定の距離を保ってアークを安定させる。

アーク放電のスクラッチ法は、習得は比較的容易だが、ワークの表面を傷つける可能性がある。表面の要求が厳しいワークには適さない。

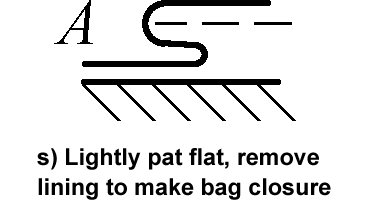

構造部品を組み立てて鋲打ち溶接する場合、図 13に示すように、溶接継ぎ目に沿って引っ掻 いてアークを発生させ、1点を溶接した後、ロッ ドをわずかに持ち上げ(アークが消えないようにす る)、溶接継ぎ目に沿って素早く引っ掻き、2点目を 溶接する。

この方法は、タック溶接における頻繁なアーク打ちと、スクラッチ・アーク打ちを組み合わせたもので、溶接とアーク打ちを連続して行なうことができる。習得すれば、作業効率と鋲溶接の外観品質を向上させることができる。

直撃アーク方式。

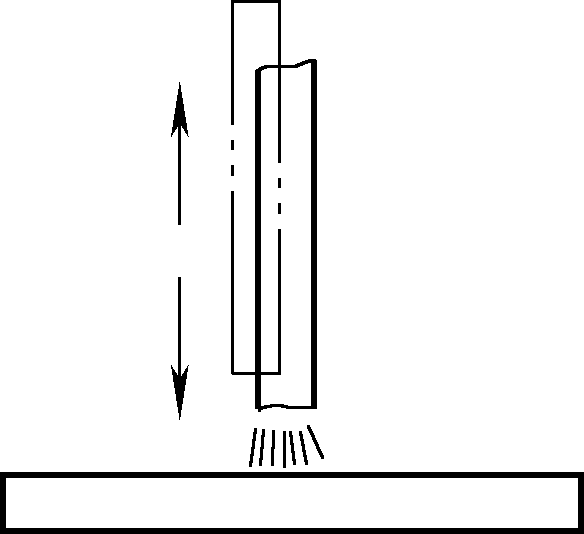

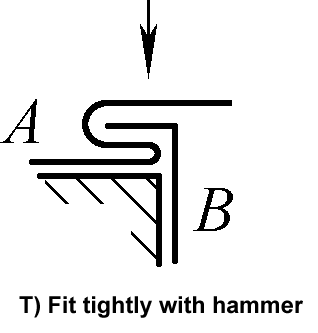

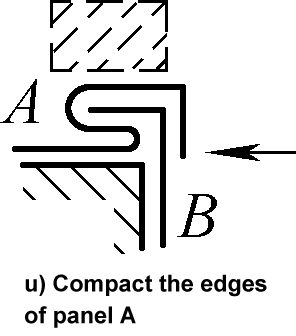

直接打撃法では、電極を溶接継ぎ目に垂直に配置し、 電極の先端で溶接継ぎ目を直接打撃してアークを発 生させる。アークが発生したら、図 14に示すように、電極を素早く持ち上げて制御し、被加工物 から一定の距離を保ち、アークが安定するようにする。

直撃アーク方式は、電極の打撃力、着地点、持ち上げる速度のコントロールが難しいため、使いこなすのが難しく、電極が被加工物に付着しやすい。このような場合は、電極ホルダーを素早く振って電極をワークから離す。固着したままであれば、電極ホルダーを離して電極を剥がし、冷めたら振り落とす。

直撃アーク法では、電極端の被覆が簡単に剥がれ落ち、 保護が失われ、溶接部に気孔が生じる可能性が ある。従って、この方法を使用する場合は注意が必要で ある。

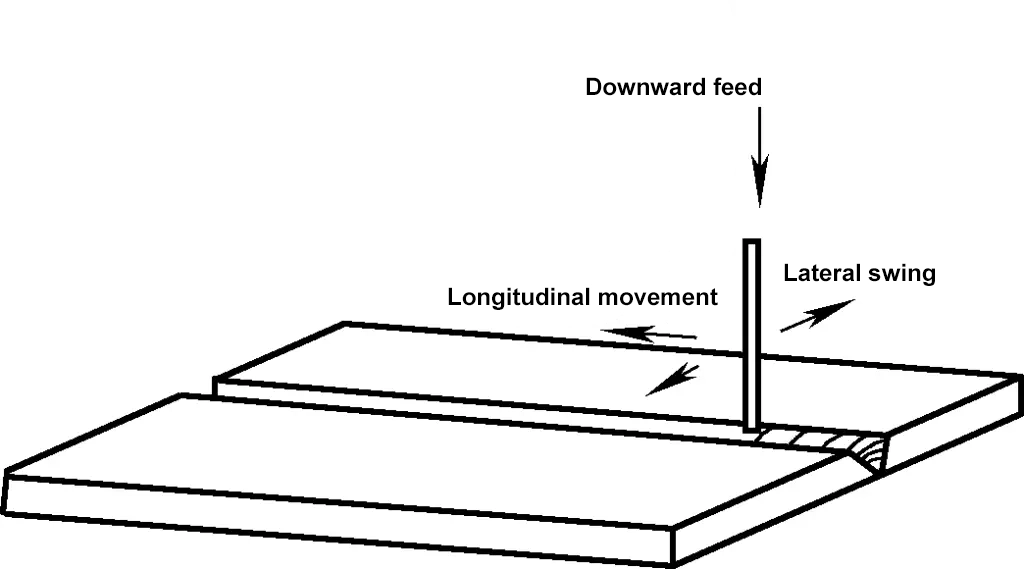

2) 電極操作方法

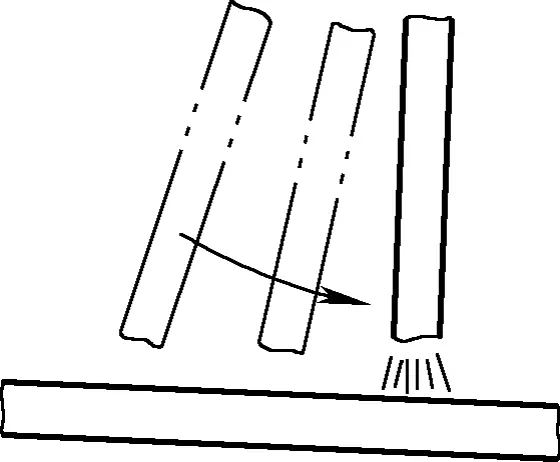

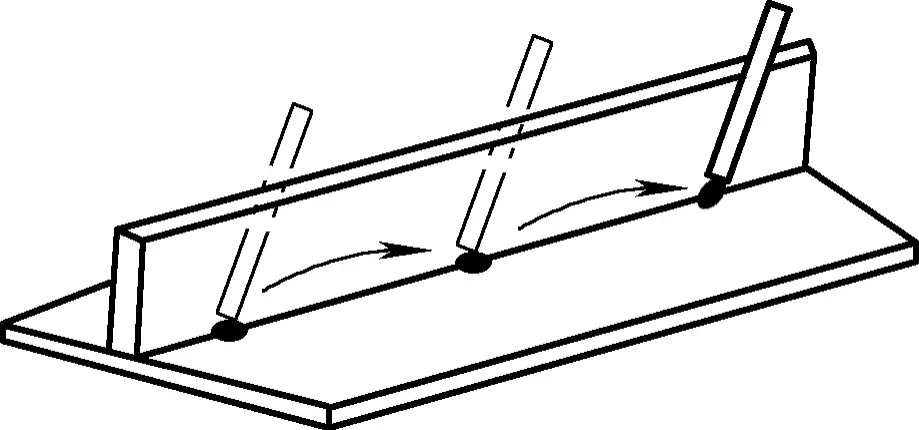

図15に示すように、電極アーク溶接のプロセスで は、電極は下向きの送給、横方向のスイング、溶接継 ぎ目に沿った縦方向の移動の3方向に基本的な動きをす る。

電極の下向き送給の目的は、電極が溶けるにつれて 溶接シームを埋め、連続したアークを維持すること である。下向き送給の際には、アーク長が溶接品質に及ぼす影響に注意する必要がある。過度に長いアーク は揺れやすく、熱損失や空気の侵入を引き起こし、 溶接部に気孔を生じさせる。適切なアーク長 は、一般的に電極直径と同じか、それよりわずかに小 さい程度である。

電極の横揺れにより、被溶接材端部の完全な融 着が可能になり、溶接継ぎ目が広がり、溶融池か らスラグとガスが逃げやすくなるため、溶接品質 が向上する。

溶接継目に沿った長手方向の移動は、溶接部を形成す るための主要な移動である。電極の移動速度は、溶接の形成に大きく影響する。速度が速すぎると溶融が不十分になり、遅 すぎると溶接部が深くなりすぎて被溶接材を過熱 し、特に薄板溶接では焼け焦げを起こしやすくなる。

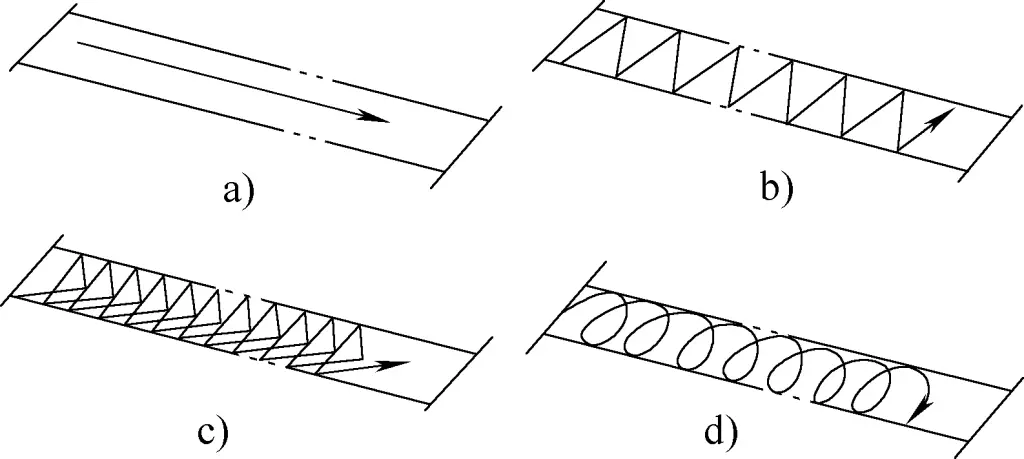

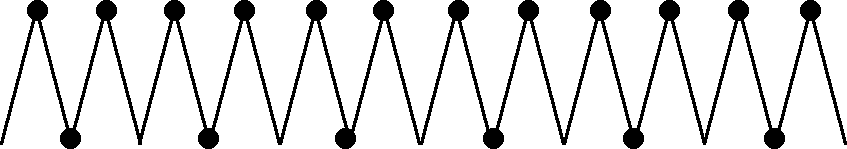

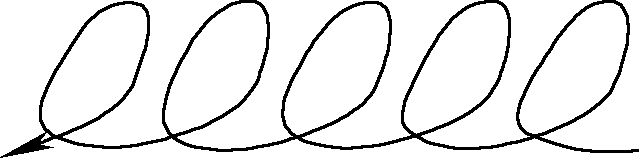

この3方向の基本動作の組み合わせが、アーク 溶接における電極操作となる。図16に示すように、直線、往復直線、ジグザグ、三角、円など多くの操作方法がある。

a) リニア

b) ジグザグ

c) 三角形

d) 円形

電極操作法の選択は、被溶接材の厚さ、溶接継ぎ目 の位置、継手形状、溶接電流など、さまざまな要 因によって決まる。冷間加工で使用される鋲溶接では、主に電極の下向 き送給と横方向への揺動が操作に含まれ、溶接 継ぎ目に沿った長手方向の移動は短く、その 影響は少ない。そのため、鋲溶接の操作は比較的容易に習得できる。

3) 溶接シームの仕上げ方法

溶接継ぎ目の仕上げには、基本的にアーク打ち と仕上げ作業が含まれる。仕上 げ方法を正しくマスターすることで、溶接品質を 確保することができる。主な仕上げ方法は以下の通りである:

円形仕上げ法。

図17に示すように、電極は仕上げ点で円運動を行 い、クレーターが埋まったらアークを切る。タック溶接では、アークに点火した後、溶接箇所で 直接円形仕上げを行い、滑らかな溶接外観を得る。

後方仕上げ法。

仕上げ点では、電極は静止したままアークを下げ、図18に示すように電極の角度を変えながら後方に移動する。電極は図中の1の位置から2の位置に移動し、クレーターが埋まるとアークが切れる。

アークブレーキングを繰り返す仕上げ方法。

仕上げの際、クレーターが埋まるまで、短時間に何度もアークの点火と消火を繰り返す。この方法は薄板溶接でよく使われる。

(2) 電極アーク溶接における各種溶接姿勢の操作

ワークピース接合部の空間的位置に基づいて、溶接位置は平らな溶接、垂直な溶接、水平な溶接、オーバーヘッド溶接に分けられ、これらは溶接シーム角度と回転角度の違いによって区別できる。

1) フラット溶接

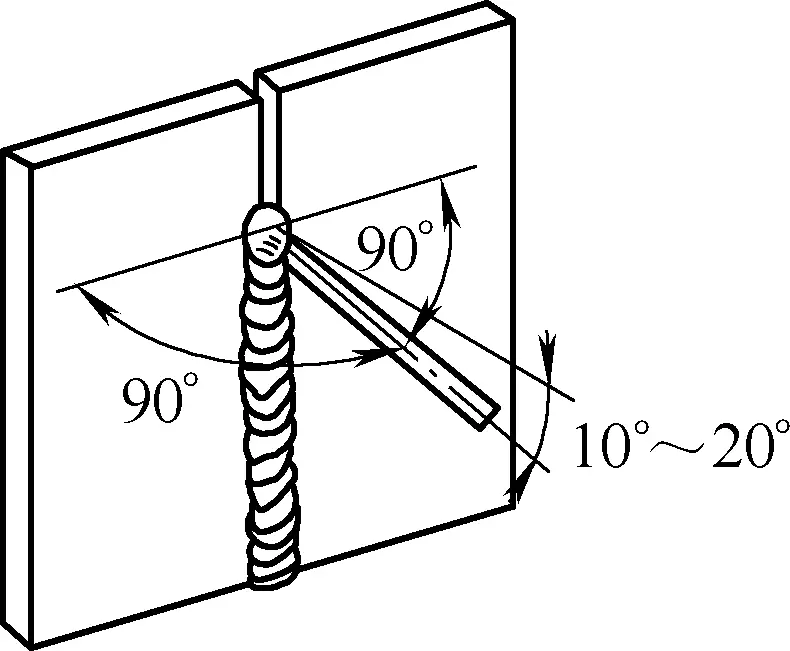

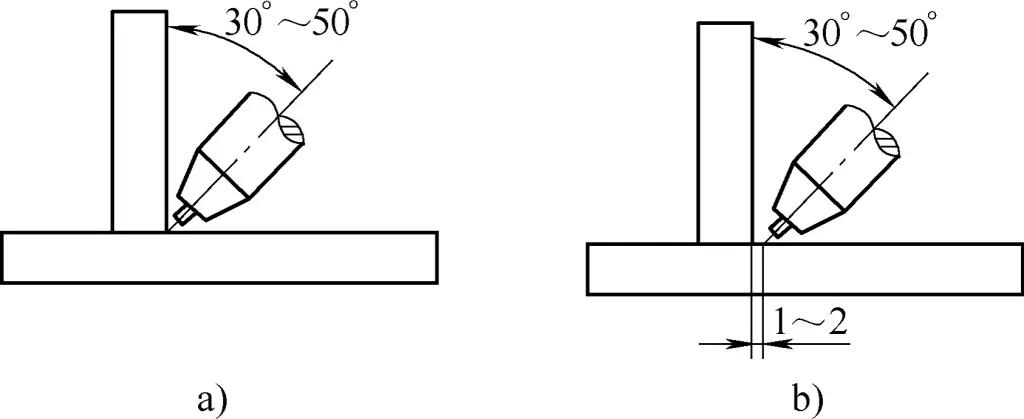

平板溶接では、溶接継ぎ目を上から見ることが できるため、アークと溶融池を観察しやすい。溶けた電極は重力によって溶融池に滴下するた め、溶接工程を制御しやすくなる。そのため、可能であれば、被加工材を平らな位置 に置き、溶接継ぎ目を平らな溶接姿勢にする。図19に、平坦溶接時の電極角度を示す。

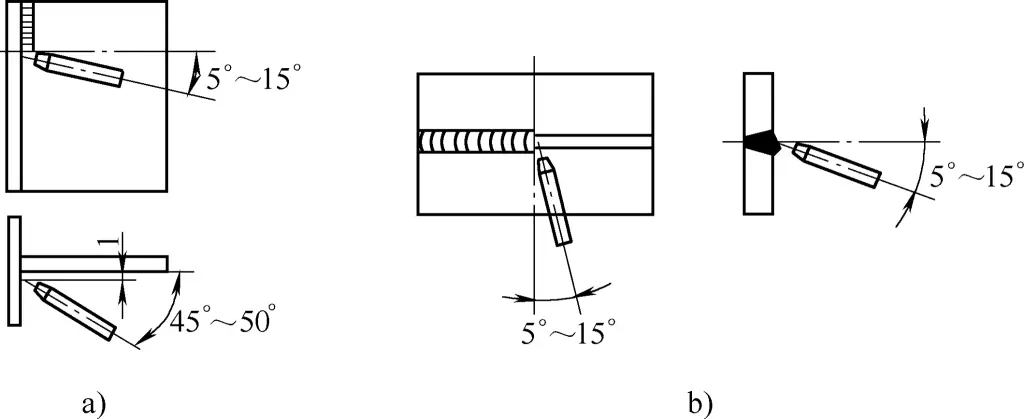

2) 垂直溶接

立向 溶接では、溶融池が垂直面にあり、溶融金属とスラグが重 力によって下方に流れやすく、溶接作業を困難にする。従って、立向 溶接では、溶融池の体積を小さくして冷却を促進し、溶融 金が下方に流れるのを防ぐために、電極仕様および 溶接電流を小さくする必要がある。図20に、立向 溶接時の電極角度を示す。

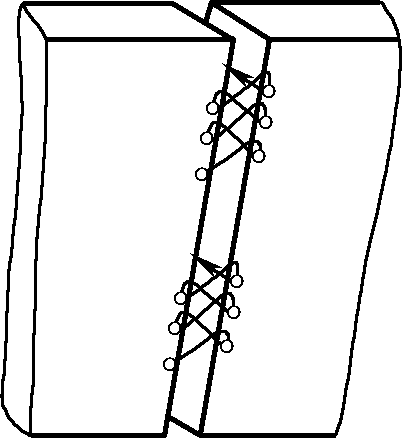

垂直溶接(タック溶接を含む)では、一般にアーク打 ち込み法が使用される。この操作では、溶接継ぎ目の片側でアークを打ち、液滴が電極から離れたら、直ちにアークを溶接継ぎ目の対角線上まで持ち上げ、次にアークを溶接継ぎ目の反対側まで引く。少し間を置き、液滴が電極から離 れるのを待ってから、再び対角線上までアークを 持ち上げる。この作業を繰り返し、図 21に示すように、溶接シームを液滴で満たす。

作業中は、液滴が十分に凝固する時間を確保し、アークを壊さないようにしてください。

3) 水平溶接

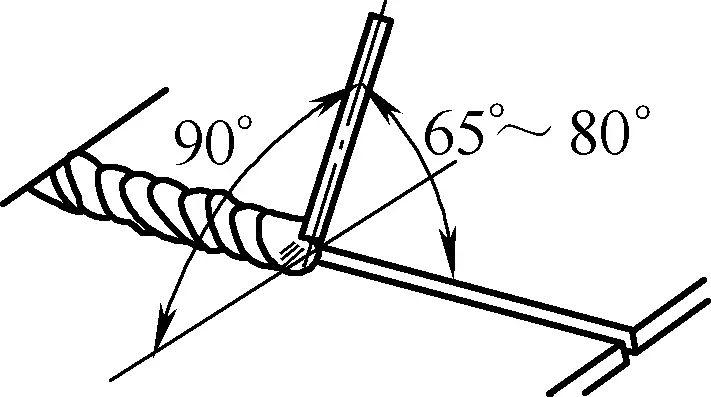

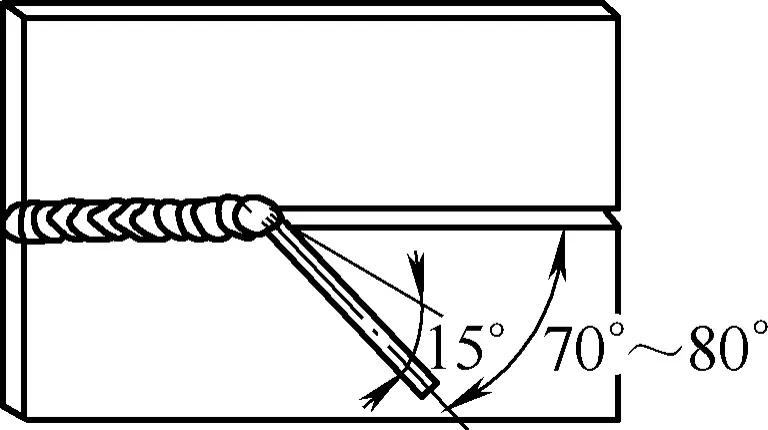

水平溶接も難しい。溶融金属とスラグが重 力で下方に流れやすいため、溶接シームの上 部にアンダーカットが発生し、下部には溶接ビードが 発生するからである。水平溶接時の電極角度を図22に示す。

水平溶接では、電極を垂直方向に15°傾け、 溶接継ぎ目と水平方向に70°から80°の角度を形成 し、短いアークと溶接継ぎ目に沿った往復直線 操作を使用する。やや小さめの電極仕様と溶接電流を選択する ことが重要である。

4) オーバーヘッド溶接

オーバーヘッド溶接は、様々な溶接姿勢の中で最も困難な作業である。というのも、溶融池は溶接シームの下に吊り下げられており、重力が溶滴に大きく影響するため、溶接の形成が困難になるからである。

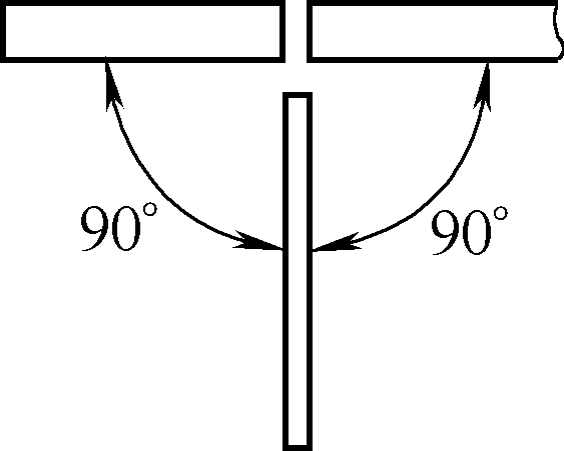

オーバーヘッド溶接では、液滴が溶接継ぎ目 に付着しやすくするため、可能な限り短いアーク を使用する必要がある。オーバーヘッド溶接で使用される電極の直径は、 一般的にφ3~φ4mmであり、アーク力を高めるために 溶接電流をわずかに大きくすることができる。オーバーヘッド溶接では、図23に示すように、 電極は被加工物の両側と90°の角度を成す。

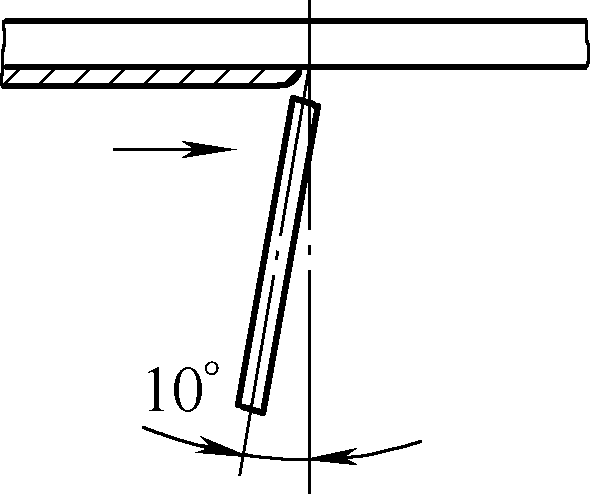

溶接方向に対する電極の傾斜角度は、溶け込み深さ によって決まる。バーンスルーを避けるために浅い溶け込みが必 要な場合は、図24に示すように、電極を溶接方向と反対 方向に約10°傾斜させる。

より深い溶け込みが必要な場合は、図 25 に示すように、電極を溶接方向に約 10°傾ける。電極は直線でも往復直線でも動かすことができる。

(3) 正しい電極の使用

電極の適切な使用は、溶接品質を保証する重要な要 素のひとつである。一般的に使用される電極の用途を表5に示す。

表5 一般的に使用される電極(構造用鋼電極)の用途

| モデル | ブランド | コーティングタイプ | 現在のタイプ | 主な用途 |

| E4313 | J421 | 高チタンカリウムタイプ | AC/DC | 薄炭素鋼板の下向き垂直溶接および断続溶接に使用。 |

| F4303 | J422 | チタンカルシウムタイプ | AC/DC | より重要な低炭素鋼構造および同強度グレードの低合金鋼の溶接 |

| E5016 | J506 | 低水素カリウムタイプ | AC/DC | 中炭素鋼およびQ345などの重要な低合金鋼構造の溶接。 |

| E5015 | J507 | 低水素ナトリウムタイプ | DC | 中炭素鋼およびQ345などの重要な低合金鋼構造物の溶接。 |

| E5015-G | J507R | 低水素ナトリウムタイプ | DC | 圧力容器の溶接に使用 |

| E5015-G | J507RH | 低水素ナトリウムタイプ | DC | 船舶、高圧パイプライン、プラットフォームなどの重要な低合金鋼構造物の溶接に使用。 |

溶接中、溶接品質を確保するためには、電極を乾燥させ、適切に保管しなければならない。塩基性電極のコーティングは水ガラスをバインダーとして使用し、酸性電極は有機材料をバインダーとして使用し、木粉をガス形成剤として使用する。これらの要因から、電極の乾燥温度は高すぎてもいけない。異なる電極の乾燥温度を表6に示す。

表6 電極の乾燥温度

| 電極タイプ | 乾燥温度 | 断熱時間/h | 最大乾燥時間 | 使用時の断熱温度 |

| 基本電極 | 350~400 | 1 | 3 | 100 |

| 酸性電極 | 150 | 1 | 3 | 100 |

| ステンレス鋼電極 | 220~250 | 1 | 3 | 100 |

| セルロース系電極 | 100~120 | 1 | 3 | 80~100 |

乾燥後、電極は電極絶縁容器に入れなければならない。電極を取り出したら、空気中の水分によって乾燥した電極が再び湿気を帯びるのを防ぐため、すぐに容器を覆わなければならない。

5.溶接作業中の安全保護

電極アーク溶接作業中の安全保護には、主に感電防止、アーク放射防止、換気と粉塵除去が含まれる。

(1) 感電の防止

溶接作業における感電事故には、生きている部品に接触する「直接感電」と、生きていない部品に接触し、絶縁体の損傷や機器の故障により生きてしまう「間接感電」がある。

溶接中の直接感電の主な形態としては、電極やワークの交換時に溶接トングや電極などの活線部品に接触すること、コンテナやパイプライン内、雨天や湿度の高い場所、発汗の多い場所での溶接など、足やその他の身体部分と地面や金属構造物との間の絶縁が不十分で感電しやすいこと、露出した活線端子、バインディングポスト、電線などに接触して感電すること、高圧送電線の近くで溶接し、過度の接近により絶縁破壊放電を起こすことなどがある。

溶接中の間接的な感電には、主に機器の漏電が含まれる。過負荷使用による機器の漏電、内部短絡発熱による絶縁性能の低下による漏電、雨や湿気によるコイルの絶縁損傷による漏電、電線やケーブルの絶縁部分の損傷による漏電などがある。

漏電防止対策には主に、作業手順を厳守すること、溶接時に保護具を正しく着用すること、溶接機器のシェルを確実に接地すること、万一シェルの漏電が発生した場合、接地抵抗が非常に小さく(4Ω以下)、機器のシェルと接地線の間にループが形成され、電流の大部分が人体ではなくこのループを流れるようにし、感電を防止すること、適格なワイヤーとケーブルを選択すること、安全生産検査を強化することなどが含まれる。

(2) アーク放射の防止

溶接アークの放射や火花によるやけどの危険を防ぐには、防護服を正しく着用し、作業条件に適した日陰を選び、溶接現場にアーク防護室やスクリーンを設置する必要がある。スクリーンは難燃性素材で、表面を黒または灰色に塗装し、高さは1.8m以上、空気循環のために下部に25cmの隙間を設ける。

溶接工は綿キャンバス地の作業着を着用し、化学繊維素材の作業着は着用しないこと。顔面シールドは顔と耳を覆い、光漏れのないものを使用する。

(3) 換気と除塵

換気と除塵は、溶接ヒュームや有害ガスによる人体への害を防ぐための重要な保護手段である。したがって、総合的かつ局所的な換気を十分に実施する必要がある。

総合換気は、ダクトとファンを備えた機械換気システムによって作業場全体で行われる。誘引排煙またはブロー吸引換気の方法を採用する。

局所排気は、溶接ヒュームや有害ガスを排気フードで効果的に吸引することにより達成される。局所排気設備には、スモーク・フード、ポータブル小型ファン、圧縮空気エジェクター、除煙・除塵装置などがある。

局所排気を使用する場合、アークが中断されな いよう、溶接作業場所付近の風速を30m/分に制御す る必要がある。さらに、防火要件を満たすために、溶接作業中、可燃性物質および爆発性物質と溶接着火源との間の距離は10mを下回ってはならない。

II.CO2 ガスシールド溶接

ガス・シールド溶接は「ガス電気溶接」と略され、保護媒体としてガスを使用するアーク溶接法である。CO2 ガス・シールド溶接では、CO2 をシールド・ガスとして使用する。溶接ワイヤを電極として使用し、溶接ワイヤとワークの間に発生するアークによって金属を溶かすため、自動または半自動溶接が可能である。

CO2 ガスシールド溶接は、低コスト、高品質、高生産性などの利点がある。造船、自動車、鉄道車両、農業機械などの産業で、主に低炭素鋼や低合金構造鋼の溶接に広く使用されている。

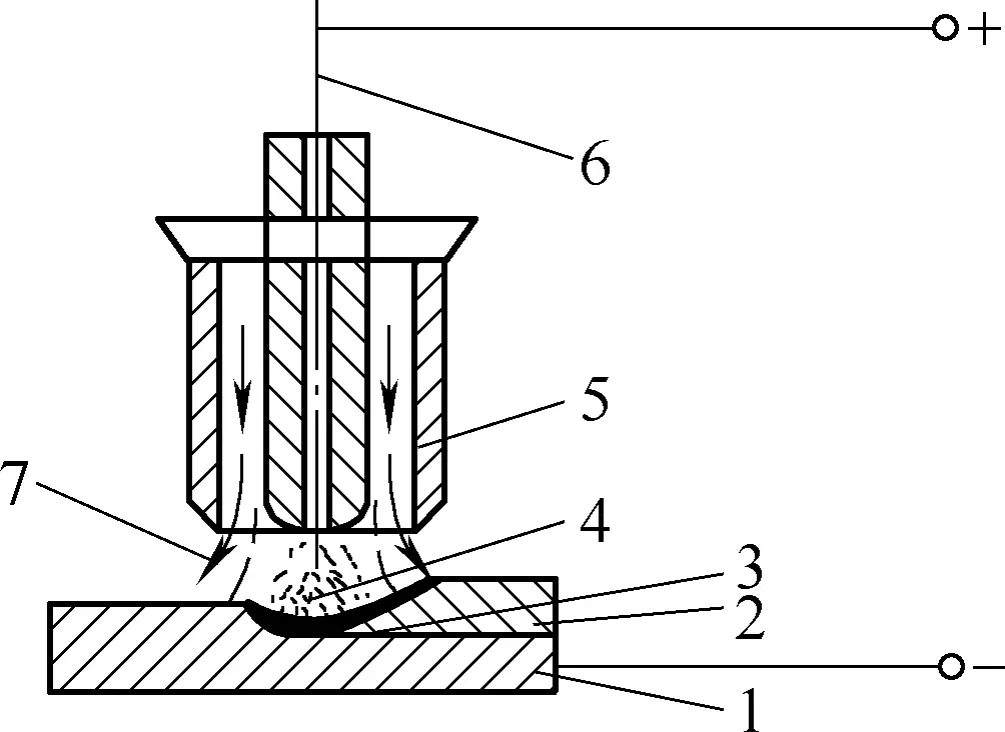

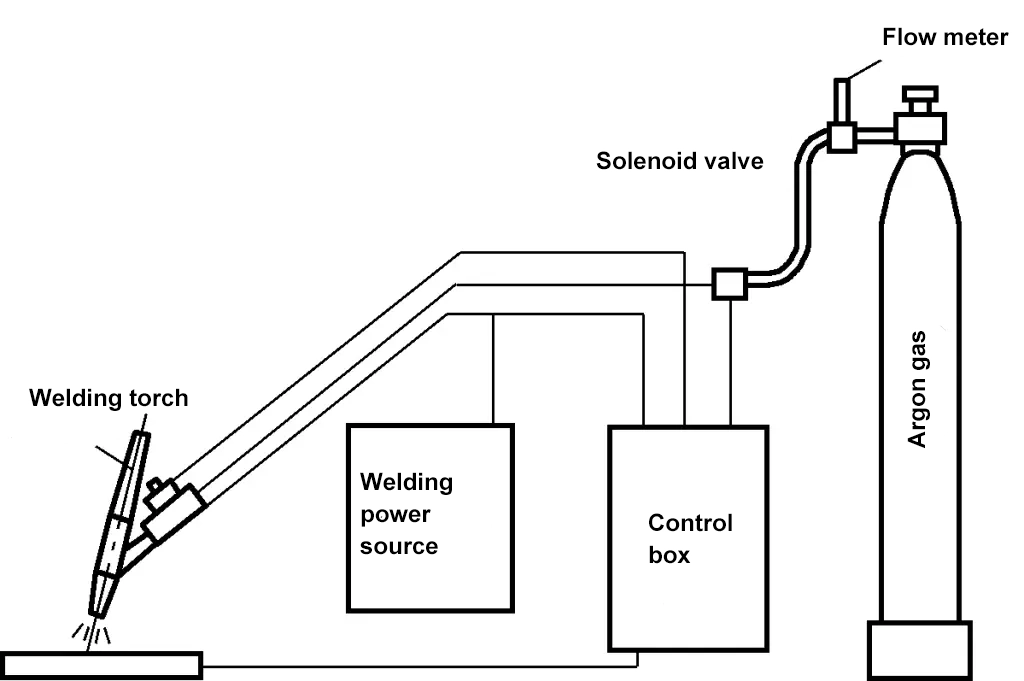

図26は、CO2 ガス・シールド溶接。溶接中、CO2 ガスは、ノズルを介して溶接ワイヤの周囲に噴霧され、アークの周囲に局所的なガス・シールドを形成し、溶滴と溶融池を空気から機械的に隔離して、安定した溶接プロセスと高品質の溶接を保証する。

1-ワークピース

2ウェルド

3-溶けたプール

4アーク

5ノズル

6-溶接ワイヤ

7-CO2 保護ガスの流れ

板金部品の製造・加工では現在、溶接ワイヤを機械が自動的に供給し、溶接士が溶接トーチを持って操作する半自動溶接がより一般的に使用されている。

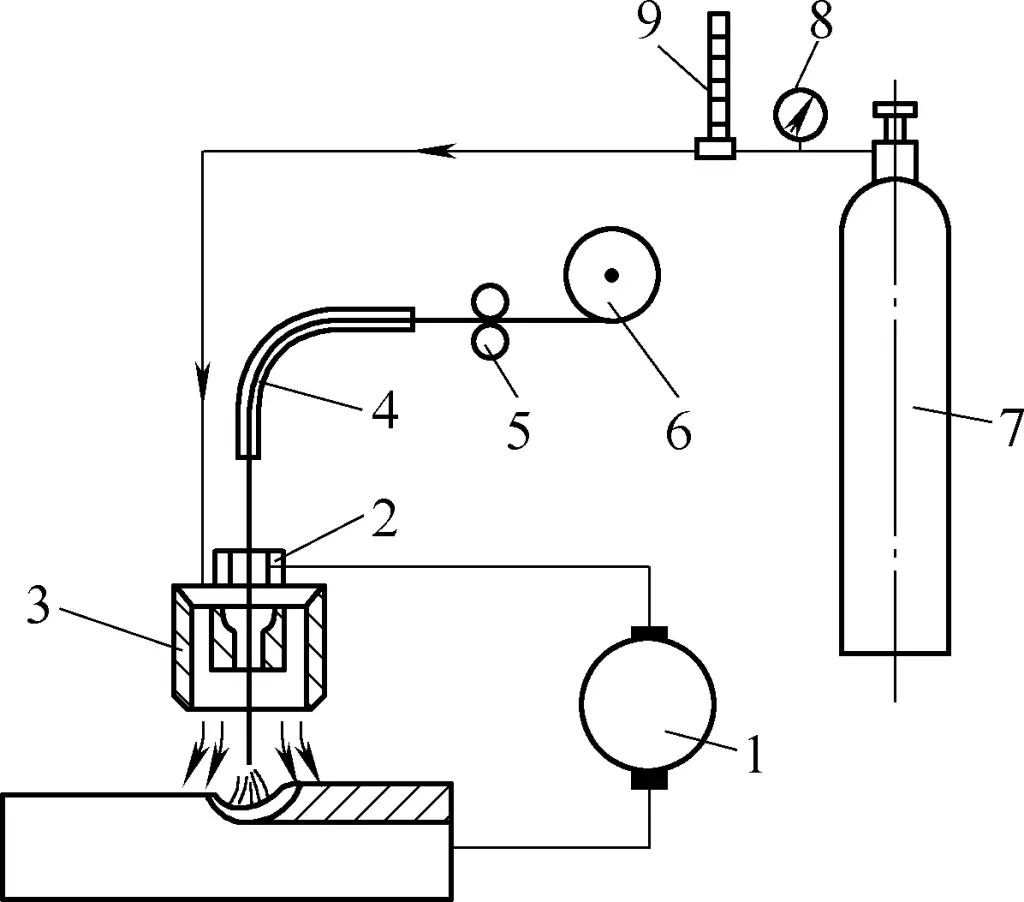

1.加工機器と工具

の主成分である。2 ガスシールド溶接装置を図27に示す。溶接中、溶接ワイヤはワイヤ送給機構5によってワイヤ送給ホース4およびコンタクトチップ2を通って送給される。CO2 ガスが一定の流量でノズルから噴射される。アークが点火されると、溶接ワイヤ端部、アーク、溶融プールは CO2 ガスが金属に及ぼす有害な影響を防ぐ。

1アーク溶接電源

2接点チップ

3-溶接トーチノズル

4線式給電ホース

5線式給電メカニズム

6-溶接ワイヤ・リール

7-CO2 ガスボンベ

8-圧力レギュレーター

9-流量計

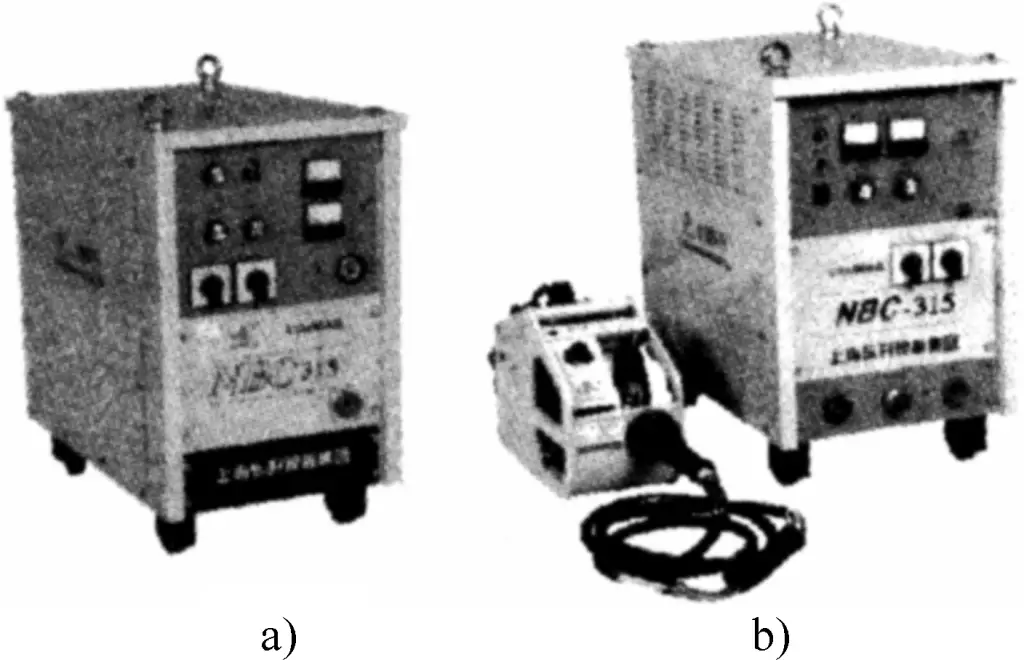

CO2のモデル2 ガスシールドウェルディングマシンは主にNBC-200、NBC-250、NBC-315、NBC-350、NBC-500などがあります。NBCシリーズCO2 図28aは一体型溶接機、図28bは分割型溶接機を示す。

溶接の際、溶加材として、あるいは同時に導電性金属ワイヤとして機能する。ガス・シールド溶接、アルゴン・アーク溶接、エレクトロスラグ溶接など、さまざまな溶接プロセス用の溶接材料である。

溶接ワイヤの分類は通常以下の通りである:溶接方法によって、CO2 ガスシールド溶接ワイヤ、タングステン不活性ガス溶接ワイヤ、溶融不活性ガス溶接ワイヤ、 サブマージアーク溶接 形状や構造によって、ソリッドワイヤー、フラックス入りワイヤー、アクティブワイヤーなどに分けられる。

2.溶接パラメータの選択

溶接仕様を正しく選択することは、CO2 ガス・シールド溶接。これは溶接の質に直接影響するだけでなく、金属スパッタの量にも影響する。

(1) 極性CO2

ガス・シールド溶接では、安定したアーク燃焼 を確保するため、一般に直流逆極性を使用し、 被加工物をマイナス電極に、溶接ガンをプラス 電極に接続する。鋳鋼部品の表面仕上げや溶接補修の場合のみ、正接続の方法が用いられる。

(2) アーク電圧

アーク電圧は、溶滴移行、金属スパッタ、短絡頻度、 アーク燃焼時間、および溶接幅に影響する重要な 要因である。大電流溶接では、アーク電圧は一般的に30~ 50Vである。

(3) 溶接電流

一般に、溶接電流が大きくなるにつれて溶け込み深さは大幅に増加し、溶接幅と補強もそれに応じて大きくなる。溶接電流の大きさは、ワークの厚さ、溶接ワイヤの材質、溶接ワイヤの直径、溶接空間位置、および必要な液滴移動形態に基づいて選択する必要がある。

(4) 溶接速度

溶接速度が増加(または減少)すると、溶接部の幅、補強、溶け込みはそれに応じて減少(または増加)する。

(5) 溶接ワイヤ延長長

溶接ワイヤ延出長さとは、溶接中にコンタクト・チップから延出する溶接ワイヤの長さを指す。一般に、細いワイヤーCO2 ガス・シールド溶接の場合、延長長さ は8~14mmである。2 ガスシールド溶接では、延長長さは10~20mmである。

(6) CO2 ガス流量

CO2 ガス流量は、溶接電流、溶接速度、ワイヤ延長長さ およびノズル直径に基づいて選択する必要がある。溶接電流が大きく、溶接速度が速く、ワイヤ延 長が長い場合、CO2 ガス流量は、それに応じて大きくなるはずである。一般に、CO2 ガス流量範囲は8~25L/min。

上記の仕様パラメーターのうち、極性、ワイヤーの延長長、ガス流量など、基本的に固定されているものがある。したがって、CO2 ガス・シールド溶接の仕様では、主にワイヤ径、 溶接電流、アーク電圧、溶接速度などのパラメータ を選択する。これらのパラメー タの選択は、ワークの厚さ、継手形状、溶接位置な どの実際の条件に基づいて、総合的に検討する必 要がある。表7は、一般的に使用されている半自動CO2 ガスシールド溶接仕様パラメータ。

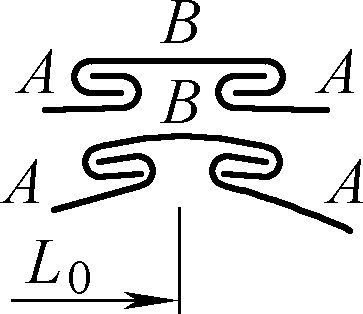

表7 一般的に使用されている半自動CO2 ガスシールド溶接仕様パラメータ

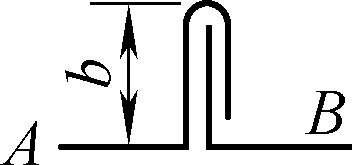

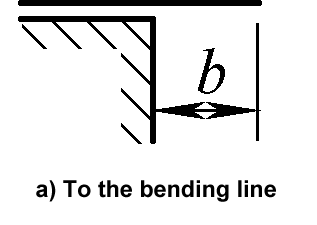

厚さ/mm | ジョイントフォーム | 組立隙間 b/mm | ワイヤー径/mm | 溶接電流/A | アーク電圧/V | ガス流量/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3.CO2 ガスシールド溶接技術

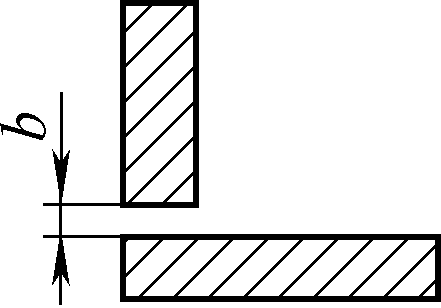

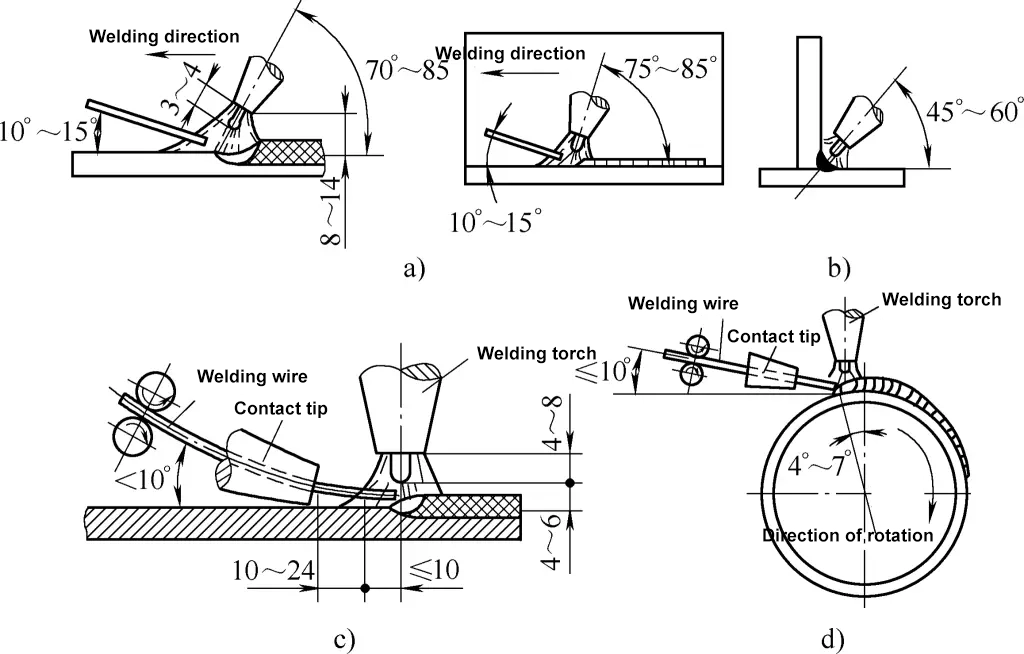

CO2 ガス・シールド溶接の作業方法は、溶接トーチ の移動方向(左または右)から、左向き溶接(図 29a参照)と右向き溶接(図29b参照)に分けられる。

右向き溶接法を使用する場合、溶融池の視認性 とガス・シールド効果は比較的良好であるが、 溶接中のシーム・ギャップの観察が不便で、 溶接のずれにつながりやすい。さらに、溶接ワイヤが直接溶融池を向くため、アークが溶融池を削る効果がある。適切に操作しないと、溶接ビードの高さが過大にな り、溶接の形成に影響を与える。

左向きの溶接方法を使用する場合、ノズルが溶接工の視界を遮ることがないため、継ぎ目をはっきりと見ることができ、逸脱が起こりにくくなる。また、溶融幅が大きくなるため、滑らかで美観の良い溶接ができる。そのため、一般的には左回りの溶接法が用いられる。一方、溶接士は、溶接トーチとワークの間の角度とノズルの高さを正しく制御し、トーチとワークの間の適切な相対位置を維持しなければならない。

(1) CO2 ガスシールド溶接

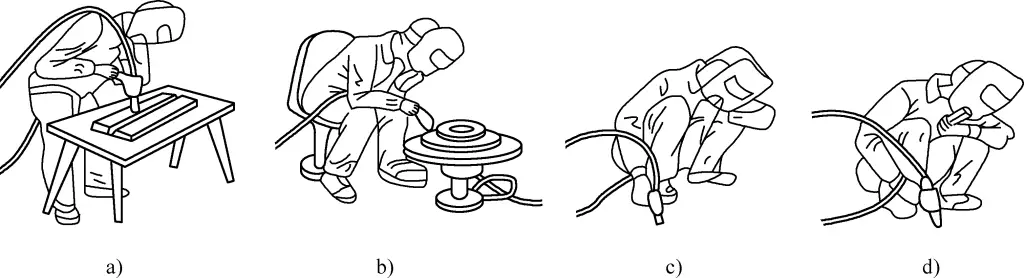

CO2 ガス・シールド溶接では、トーチを持つ腕が自然な状 態にあり、手首が柔軟で自由にトーチを動かしてさまざま な作業を行えることを確認する。CO2 ガス・シールド溶接を図30に示す。

a) 立位溶接

b) 座位溶接

c) 左向きの溶接姿勢

d) 右向きの溶接姿勢

棒電極アーク溶接と同様、アーク開始、アーク移動、アーク終 了は、CO2 ガス・シールド溶接だが、スティック電極アーク溶接とは操作技術が異なる。

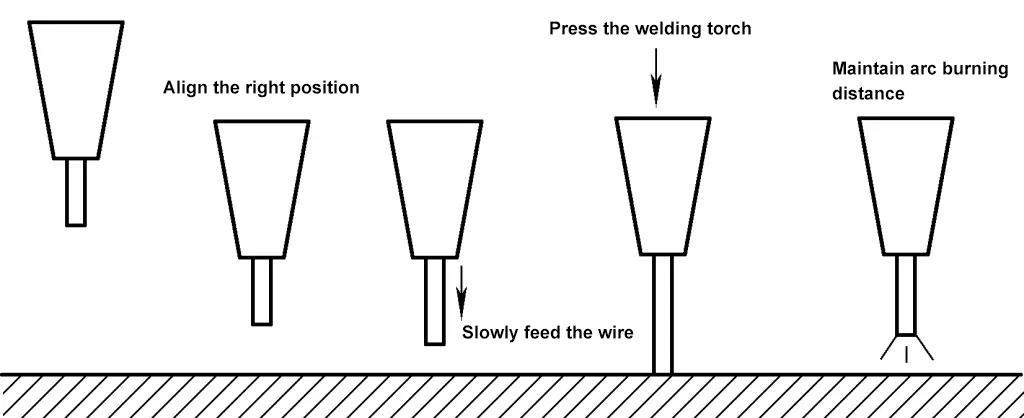

1) アーク発生

まず、リモート・コントロール・ボックスのジョグ・スイッチまたは溶接トーチのコントロール・スイッチを押して、溶接ワイヤの一部をジョグ・アウトし、その延長長さがノズルと被加工物の間に維持すべき距離より短いことを確認します。その後、必要に応じて溶接トーチをアーク開始点に置き(適切な角度とノズルの高さを維持する)、溶接ワイヤの端が被加工物に接触しないようにし、ノズルの高さは溶接電流によって決定する。

操作が不慣れな場合は、両手でトーチを持つのがよい。最後に溶接トーチのコントロール・スイッチを押すと、溶接機は自動的にガスを予備供給し、電源接続を遅らせる。高電圧を維持し、溶接ワイヤがワークと接触してショートすると、アークが自動的に点火する。

短絡時、溶接トーチは自動的に持ち上がる傾向があります。アークを開始する際は、トーチが持ち上がりすぎて、アーク長 が長くなりすぎてアークが消滅するのを防ぐため、トーチに 軽く圧力をかけてください。アーク開始プロセス全体を図31に示します。

2)アークの動き

溶接の幅を制御し、融合の質を確保するために、CO2 ガス・シールド溶接では、スティック電極アーク 溶接と同様に、溶接トーチが横方向に振動する 必要がある。一般に、入熱と熱影響部を減少させ、変形を最 小限に抑えるため、広い溶接部を得るためには、大 きな横揺れを使用すべきではない。その代わり、厚板には多層マルチパス溶接を使 うべきである。溶接トーチの主な振動形態と適用範囲を表8に示す。

表8 溶接トーチの主な振動形態と適用範囲

適用範囲とポイント | 発振フォーム |

薄板・中厚板用ルートパス |  |

薄板の根元に隙間がある場合、または溝にスチール製の裏板がある場合 |  |

中厚板用の小さな溝またはルートパス。溝の両側で0.5秒の休止。 左右 |  |

厚板溶接における2層目以降の横揺れ(開先両側で0.5秒の休止あり |  |

多層溶接の最初の層 |  |

溝が大きい場合、溝の両側で0.5秒の休止。 |  |

3) アーク・ターミネーション

CO2 ガス・シールド溶接機には、クレータ制御回路がある。アーク終端点で溶接トーチの前進が止まると、同時にこの回路が作動して溶接電流とアーク電圧が自動的に低下し、溶融池が満たされると電源が遮断される。

溶接機にクレーター制御回路がない場合、または 溶接電流が少ないためにクレーター制御回路を使用し ない場合、溶接トーチはアーク終端点で前進を止 め、溶融池が凝固する前にアーク切れを繰り返すこ とがある。クレーターが埋まるまで、数回アークを開始する必要が ある場合もある。アーク開始前に溶融池が凝固してしまうと、融 着不足や気孔欠陥の原因となる。

アークを終了する際は、クレーターで少し間を置 いてから、ゆっくりと溶接トーチを持ち上げる。こうすることで、溶融金属がクレーターを満たし、 凝固前の溶融プール・メタルがガスで保護される。アークの終端が早すぎると、クレーターに亀裂 や気孔が生じやすくなる。

(2) CO2 さまざまなプレート溶接位置でのシールド溶接作業

板溶接の位置は、平板溶接、水平溶接、垂直溶接などに分けられる。溶接位置が異なる場合、CO2 ガスシールド溶接作業。

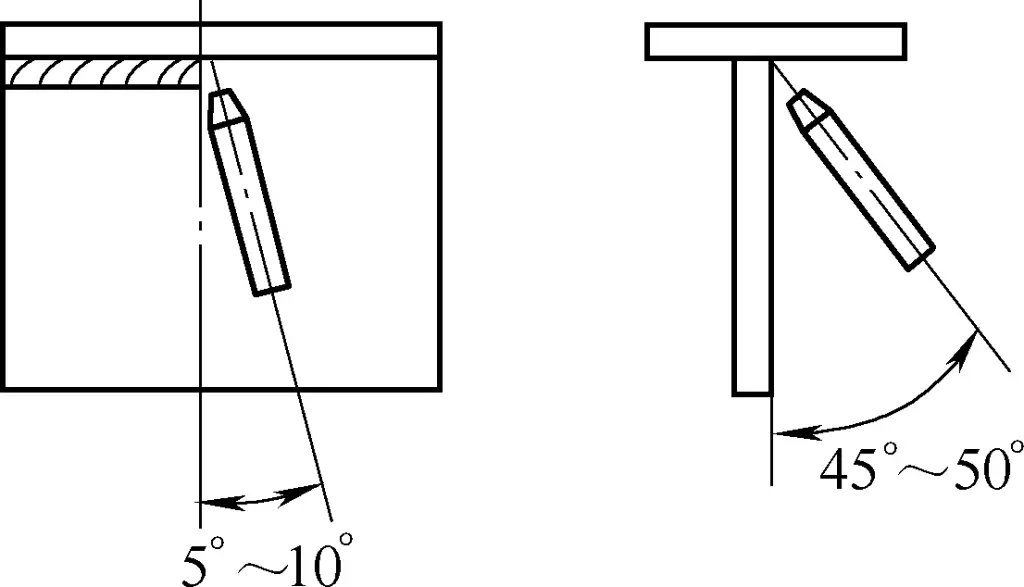

1) フラット溶接

平板の突合せ溶接では、一般に左向きの溶接方法が用いられる。薄板の平らな突き合わせ溶接では、溶接トーチ は直線的に移動する。隙間がある場合、トーチは適切な横揺動をすることができるが、溶融池のガス・シールド効果に影響を与えないよう、振幅はあまり大きくならないようにする。中・厚板のV開先突合せ溶接では、ルート・パスは直進運動で行い、上層の溶接ではトーチは適切な横揺動を行うことができる。

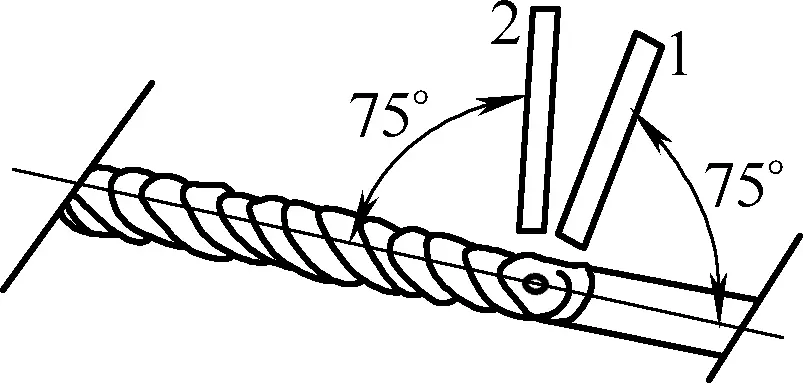

隅肉溶接と重ね溶接には、左向き、右向きのい ずれかの溶接方法を用いることができるが、右向 き溶接の方が外観が充実する。溶接中、溶接トーチの角度は、板厚および 溶接脚の大きさに基づいて制御する必要があ る。板厚の不揃いなワークのT字型隅肉溶接では、両板の均等な加熱を確保するため、アークを板厚の厚い方に偏らせる必要がある。

同じ板厚の板を溶接する場合、溶接脚のサイズが 5 mm 未満なら、図 32a に示すように、溶接トーチをコーナーに直接 向けることができる。溶接脚のサイズが5mmを超える場合、図32b に示すように、溶接方向に対して75°~80°の角度を保ちながら、トーチを水平方向に1~2mmオフセットする必要がある。

2) 垂直溶接と水平溶接

垂直溶接には2つの方法がある。1つは下から上へ溶接する方法で、溶接溶け込みが大きくなる。作業中に三角形の振動を与えることで、溶融幅を制御し、溶接部の形成を向上させることができる。この方法は一般に、中・厚板の細線ワイヤ溶接に用いられる。もう1つの方法は上から下へ溶接する方法で、速くて便利で、滑らかで美観のよい溶接ができるが、溶け込みが浅く、接合強度が弱く、一般に薄板溶接に用いられる。

水平溶接では、溶接トーチが直線的な動き をするか、小さな往復振動をする左向きの溶接方法が多 い。図33aと図33bは、それぞれ垂直溶接と水平溶接の際の溶接トーチとワークの相対位置を示している。

3) オーバーヘッド溶接

オーバーヘッド溶接では、溶接プロセスの安定性を 高めるために、より細い溶接ワイヤーを使用し、 溶接電流を小さくし、アークを短くする必要があ る。CO2 ガス流量も、平坦溶接や垂直溶接の場合よりもわずかに大きくする必要がある。

薄板のオーバーヘッド溶接では、一般に小振幅 の往復振動が使用される。中・厚板の頭上溶接では、適切な横揺動を行 い、溶接ビードが中央で膨らみ、溶融金属が流下 するのを防ぐために、継ぎ目または開先の両側で 短時間の休止を設けるべきである。頭上溶接中の溶接トーチの空間位置を図34に 示す。

(3) 溶接ワイヤの正しい選択

CO2 は酸化性ガスであり、高いアーク温度で COとOに分解し、鋼中の炭素、マンガン、ケイ素、 その他の合金元素の焼損を引き起こす。溶接部の合金元素を確保するには、マンガンおよび ケイ素含有量の高い低炭素鋼または対応する合金元素を 含む合金鋼の溶接ワイヤーを使用すべきである。例えば、H08MnSiAワイヤ は低炭素鋼の溶接によく使われ、H08Mn2SiAワ イヤは低合金構造用鋼の溶接によく使われる。

表9は、CO2 ガス・シールド溶接またはアルゴン・アーク溶接。

表9 COを使用する場合の一般的な金属材料に対する推奨溶接ワイヤ2 ガス・シールド溶接またはアルゴン・アーク溶接

| グレード | CO2 ガスシールド溶接 | アルゴンアーク溶接 |

| Q235AF、Q235A、Q235B、Q235C、20、Q245R | H08MnSi | |

| Q345、Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo、12CrMoG | - | H08CrMoA |

| 15CrMoG、15CrMoR | - | H13CrMoA |

| 12Cr1MoV、12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti、12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo、H18CrMoA |

4.CO2 ガスシールド溶接

棒電極アーク溶接のように、CO2 ガス・シールド溶接作業には、感電、アーク放射、有害なガスやヒュームの3つの危険がある。したがって、棒電極アーク溶接の安全保護規定を遵守することに加え、CO2 ガスシールド溶接。

(1) アーク放射線の危険防止

アーク放電はCO2 ガス・シールド溶接は、棒電極アーク溶接よりもはるかに強力で有害である。

アーク放電を防ぐには、主に紫外線、赤外線、可視光線の危険性を防ぐ必要がある。強い紫外線を浴びると皮膚炎を起こし、赤くなったり小さな水ぶくれができたりする。紫外線を浴びると、目が赤くなり、涙が出たり、しみたりする光角膜炎を起こすことがある。眼が強い赤外線にさらされると、重度の火傷や痛み、さらには網膜火傷を起こすこともある。

溶接アークの可視光線は、肉眼が耐えられる通常の光量の約1万倍も強い。至近距離でアークの可視光線を浴びると、人間の目には周囲の物体が見えなくなり、一般に "まぶしい" と言われる。

アーク放電の危険を防止するために、以下の対策を講じること:

溶接作業者は皮膚を露出せず、溶接前に皮膚の露出がないか注意深く確認すること;

溶接工が密集している作業場では、間に遮光壁を設ける。

(2) 火傷や火災の防止

のスパッター状況2 ガス・シールド溶接は、棒電極アーク溶接より も厳しい。溶接中は、火傷から身を守り、火災を防がなければならない。火傷や火災を防止するために、次のような対策が必要である:

現場の状況に応じて、溶接作業者はスパッタによる火傷を避けるため に、最適な位置にいることを確認する必要がある;

溶接を行う前に、可燃性物質や爆発性物質が溶接部やその周辺(飛散物が落下する可能性 のある場所)に付着していないか注意深く観察し、状況が不明な場合は溶接を行わな いでください;

作業終了後は、作業場や周囲に燃え残りがないかよく確認し、安全を確認してから退出すること。

(3) 有害なガスやヒュームの危険防止

CO2排出時の一般的な有害ガス2 ガス・シールド溶接にはCO2CO、NO2など。フラックス入りワイヤーを使用すると、より多くのヒュームが発生し、組成も複雑になる。長期間吸入すると、じん肺やマンガン中毒などの職業病を引き起こす可能性がある。従って、以下の保護措置を講じる必要がある:

溶接作業者は、個人防護意識を高め、防塵マスクを着用すること;

作業中は、有害ガスの侵入を減らすため、溶接作業者は「風上」にいること;

換気・除塵対策を強化する。

(4) CO2 ガスボンベ

CO2 ガス・シールド溶接では、ガス・ボンベの安全監督に関する関連法規に従わなければならない:

CO2 ガスシリンダーは検査され、ガスシリンダー製造者の鋼鉄刻印マークがなければならず、シリンダーのネックにある検査鋼鉄刻印は、シリンダーが許容期間内であることを示すものでなければならない;

CO₂を吊り上げる場合は、フレームを使用するのが最善です。2 ガスボンベが高所から落下するのを防ぐため;

CO2 ガスボンベは直立して使用し、落下して負傷するのを防ぐための位置決め措置を講じること;

CO2 ガスボンベには、日射を防ぐための日除け対策を施すこと;

CO2 ガスボンベは排気してはならず、残圧は1MPa以下でなければならない。

III.アルゴンアーク溶接

アルゴンは不活性ガスである。 金属 また、液体金属にも溶解しないため、溶融プールへの空気の有害な影響を効果的に防ぐことができる。

アルゴン・アーク溶接は、保護ガスにアルゴンを使用するため、各種合金鋼、酸化しやすい非鉄金属、ジルコニウム、タンタル、モリブデンなどのレアメタルの溶接に適している。圧縮された気流の中でアークが燃焼するため、熱が集中し、溶融池が小さく、溶接速度が速く、熱影響部が狭く、溶接後のワークの変形が小さい。

アルゴンアーク溶接は、ほとんどすべての金属と合金に使用できる。現在、主にアルミニウム、マグネシウム、チタンおよびそれらの合金、低合金鋼、耐熱鋼、ステンレス鋼などの溶接に使用されている。融点が低く蒸発しやすい金属(鉛、錫、亜鉛など)の溶接はより困難である。アルゴンのコストが高いため、アルゴン・アーク溶接の設備と制御システムは比較的複雑で、保護ガスの流れが乱れるのを防ぐため、アルゴン・アーク溶接は屋内でしか行えない。

溶接用アルゴンは、一般にスチール製シリンダーで輸送される。シリンダーは灰色に塗装され、外側には濃い緑色で「Pure Argon(純アルゴン)」と表示されている。アルゴン中に酸素、窒素、二酸化炭素、水分が含まれていると、その保護効果が低下し、スラグ巻き込みやガスポアなどの欠陥の原因となる。したがって、アルミニウム、マグネシウムおよびそれらの合金を溶接する場合は、アルゴンの純度は99.9%(質量分率)以上、ステンレス鋼、耐熱鋼、銅およびそれらの合金を溶接する場合は、アルゴンの純度は99.7%(質量分率)以上でなければならない。

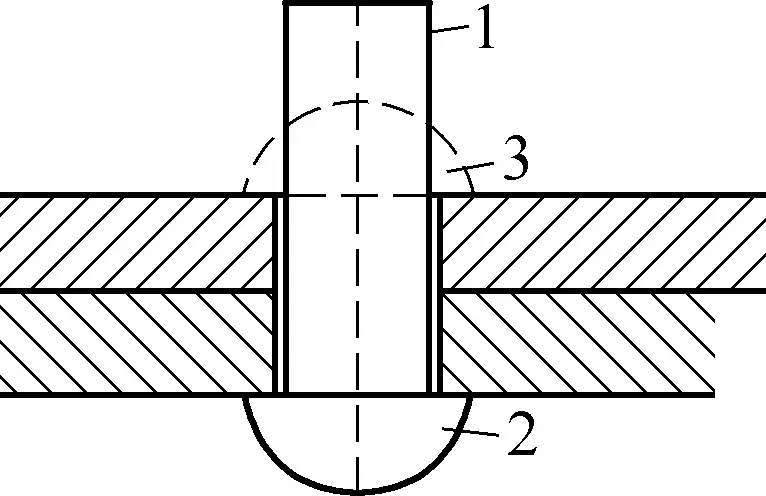

アルゴン・アーク溶接は、消耗電極アルゴン・アーク 溶接とタングステン電極アルゴン・アーク溶接の 2 種類に分けられる(図 35 参照)。

a) 消耗電極アルゴンアーク溶接

b) タングステン電極アルゴンアーク溶接

a) 図の中:

1-溶接ワイヤー

2接点チップ

3ノズル

4インレットパイプ

5アルゴンフロー

6アーク

7-ベース素材

8線式フィードローラー

b) 図の中:

1-タングステン電極

2接点チップ

3ノズル

4インレットパイプ

5アルゴンフロー

6アーク

7-ベース素材

8-フィラーワイヤー

消耗電極アルゴン・アーク溶接は、消耗金属ワイヤーを電極として使用し、溶接中の溶加材としても機能する。自動溶接と半自動溶接に分けられる。半自動溶接では、溶接士が手動でトーチ(溶接ガン)を操作する。消耗電極アルゴン・アーク溶接は、大電流の使用が可能で、厚いワークの溶接に適している。

タングステン電極アルゴン・アーク溶接は、電極としてタングステンまたはタングステン合金を使用する。溶接中、タングステン電極とワークの間にアークが発生します。タングステン電極が溶融しないので、非消耗電極アルゴンアーク溶接とも呼ばれます。タングステン電極アルゴン・アーク溶接は、溶接プールに溶かされるフィラー・ワイヤーを追加する必要がある。電極として使用されるタングステン棒の融点が高く、タングステン電極の消費が遅いため、機械化が容易です。しかし、タングステン電極の通電容量が限られているので、薄いワークの溶接にのみ適しています。

タングステン電極アルゴンアーク溶接は、自動式と手動式に分けられる。図36は、手動式タングステン電極アルゴンアーク 溶接の装置構成を示す概略図である。装置は溶接電源系、制御系、ガス供給系、トーチに分けられる。

タングステン電極アルゴン・アーク溶接で溶接される板厚の範囲は、生産性の観点から3mm以下が望ましい。ある種の厚肉重要部品(圧力容器やパイプライ ンなど)の場合、フルポジション溶接やナロー・ ギャップ溶接時のルート溶接の品質を確保するた め、ルート・パスにアルゴン・アーク溶接を使用す ることが多い。

タングステン電極アルゴン・アーク溶接を行う際、 金属材料によって必要な電流の種類と極性が異なる。アルミニウム、マグネシウム、およびそれらの合金は一般に交流電流を使用し、その他の金属はプラス接続の直流電流を使用して溶接される。

直流タングステン電極アルゴン・アーク溶接は、極性 変化のない直流電流を使用するため、非常に安定し たアークが得られる。ただし、プラスとマイナスの極性がある。電源のプラス端子に被溶接物を接続し、マイナス端子にタングステン電極を接続する方法をプラス接続方式、その逆をマイナス接続方式という。

直流プラス接続法を用いると、タングステン電極の燃焼は非常に少なく、アークは比較的安定するが、金属表面の酸化皮膜を除去することはできない。アルミニウムとマグネシウム合金を除けば、他の金属表面は高融点酸化皮膜の問題がないため、他の金属の溶接には一般的にこの接続法が用いられる。直流逆接続法は、実際の生産ではほとんど使用されない。

交流タングステン電極アルゴンアーク溶接電流極性は、各サイクルで半波直流正接続と半波直流逆接続に相当する、周期的に変化する。正接続の半波の間に、タングステン電極は、アークの安定性のために有益である過熱することなく、十分な電子を放出することができます。逆接続の半波の間に、ワークピースの表面に生成された酸化膜は、良好な形成と明るく、審美的に美しい溶接の結果、簡単に除去することができます。

この方法では、カソード清浄効果と、タングステン 電極の焼けが少なくアーク安定性が良いという利点 を同時に考慮することができる。交流アルゴン・アーク溶接は、アルミニウム、 マグネシウムおよびそれらの合金、アルミニウム青銅な ど、反応性の高い金属に一般的に選択される。

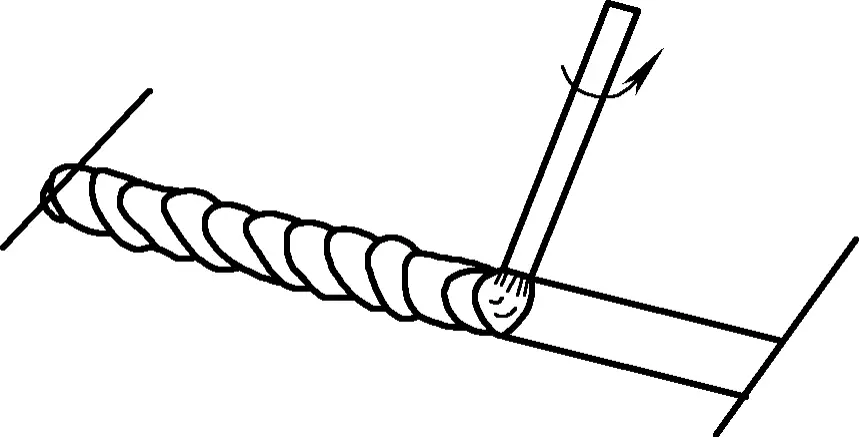

タングステン電極のアルゴン・アーク溶接では、トーチ、 フィラー・ワイヤー、被加工物の間の正しい相対位置を 維持しなければならない(図37参照)。トーチのノズ ル・エンドと被加工物の間の距離は、8~14mmの間 に保つ必要がある。距離が離れるほど、ガス・シ ールド効果が悪くなるが、距離が近すぎると、 溶接者の視界に影響を与え、タングステン電極が 溶接池に接触して短絡しやすくなり、タングステ ン介在物が発生する。

a) バット・アルゴン・アーク溶接

b) コーナー・アルゴン・アーク溶接

c) フラットバット自動アルゴンアーク溶接

d) 円周シーム自動アルゴンアーク溶接

ストレート・シーム溶接では、通常、左向きの 溶接法が用いられる。フィラー・ワイヤと被溶接材との間の角度は、あまり 大きくしない方がよい。そうしないと、アークとガ ス流の安定性が損なわれる。手動タングステン電極アルゴン・アーク溶接では、 フィラー・ワイヤーは断続的または連続的に送給 することができるが、汚染、バーンオフ、アークの安 定性への損傷を避けるため、フィラー・ワイヤーが 高温タングステン電極に接触しないようにする ことが不可欠である。

さらに、ワイヤを間欠的に送給する場合、フィラ ー・ワイヤの端部がガス保護帯から外れて酸化する のを防ぐ必要がある。円周シーム自動タングステン電極アルゴン・アーク 溶接を使用する場合、ワイヤ送給を容易にし、良好な 溶接形成を確保するために、トーチをワーク中心 線から回転方向とは逆にオフセットさせる必要があ る。

アルゴン・アーク溶接用の溶接ワイヤは、通常、母材 の化学組成と溶接部の機械的特性に基づいて選択 される。手動タングステン電極アルゴン・アーク溶接用のフィラー・ワイヤーとして、母材のストリップが使用されることもある。

一般的に使用される金属材料について、アルゴン・ アーク溶接に推奨される溶接ワイヤを表9に示 す。

IV.一般的に使用される金属材料の溶接方法の選択

溶接プロセスは、その技術的特性と母材の状態から、融接、圧接、ろう接の3つに大別できる。

溶融溶接とは、局部的な加熱によって被溶接物の接合部を溶融状態に加熱し、冷却後に溶融接合させる方法である。主にアーク溶接、ガス溶接、プラズマ・アーク溶接、電子ビーム溶接などがある。

加圧溶接は、加熱の有無にかかわらず、2つのワークピースの接合面に一定の圧力を加えることで、原子結合を促進し、ワークピース間の強固な接合を実現する。主に抵抗溶接が含まれる、 摩擦圧接高周波溶接など。

ろう付けでは、被加工材よりも融点の低い金属フィラーと被加工材の両方を加熱し、金属フィラーを溶融させる(被加工材は溶融しない)。液状の金属フィラーが被加工材を濡らし、接合部のギャップを埋めることで、冷却時に被溶接金属間の固体接合が達成される。主にはんだ付け、銅ろう付けなどが含まれる。

現在の溶接技術水準によれば、産業界で使用され ているほとんどの金属材料は、溶接のしやすさには差があ るものの、溶接可能である。一般に使用される金属材料の推奨溶接法は、表10を参 照して選択することができる。

表10 一般的に使用される金属材料に対する推奨溶接方法

金属と合金 | 溶接方法 | |||||||||||||

| 電極アーク溶接 | 水没アーク 溶接 | CO2 ガス 保護 溶接 | アルゴン・アーク 溶接 | エレクトロスラグ 溶接 | ガス・電気 溶接 | オキシアセチレン 溶接 | 圧接 | スポット・シーム溶接 | フラッシュ溶接 | テルミット溶接 | 電子ビーム溶接 | ろう付け | ||

| 炭素鋼 | 低炭素鋼 | A | A | A | B | A | A | A | A | A | A | A | A | A |

| 中炭素鋼 | A | A | A | B | A | A | A | A | B | A | A | A | B | |

| 高炭素鋼 | A | B | C | B | B | B | B | A | D | A | A | A | B | |

| 工具鋼 | B | B | D | B | C | C | A | A | D | B | B | A | B | |

| 銅鋼 | A | A | C | B | A | A | A | A | A | A | B | A | B | |

| 鋳鋼 | 炭素鋳鋼 | A | A | A | B | A | A | A | B | B | A | A | A | B |

| 高マンガン鋼 | B | B | B | B | A | A | B | D | B | B | B | A | B | |

| 鋳鉄 | 灰色の鋳鉄 | B | D | D | B | B | B | A | D | D | D | B | C | C |

| 可鍛鋳鉄 | B | D | D | B | B | B | B | D | D | D | B | C | C | |

| 合金鋳鉄 | B | D | D | B | B | B | A | D | D | D | A | C | C | |

| 低合金 ゴールド・スチール | ニッケル鋼 | A | A | C | B | D | D | A | A | A | A | B | A | B |

| ニッケル 銅 スチール | A | A | C | ひとつ | D | D | A | A | A | A | B | A | B | |

| マンガン・モリブデン鋼 | A | A | C | - | D | B | A | B | A | A | B | A | B | |

| カーボンモリブデン鋼 | A | A | C | - | D | B | A | B | - | A | B | A | B | |

| ニッケル・クロム鋼 | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| クロムモリブデン鋼 | A | A | C | B | D | D | A | A | D | A | B | A | B | |

| ニッケル・クロム・モリブデン鋼 | B | A | C | B | D | D | B | A | D | B | B | A | B | |

| ニッケルモリブデン鋼 | B | B | C | A | D | D | B | B | D | B | B | A | B | |

| クロム鋼 | A | B | C | - | D | D | A | A | D | A | B | A | B | |

| クロム・バナジウム鋼 | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| マンガン鋼 | A | A | C | B | B | B | A | B | D | A | B | A | B | |

| ステンレス スチール | クロム鋼の馬 マルテンサイト系 | A | A | B | A | C | B | B | B | C | B | D | A | C |

| クロム鋼 鉄 フェライト系 | A | A | B | A | C | B | B | B | A | A | D | A | C | |

| オーステナイト系クロムニッケル鋼 ボディタイプ | A | A | B | A | C | B | A | A | A | A | D | A | B | |

| 耐熱性 合金 | 耐熱超合金 | A | A | C | A | C | C | A | B | A | A | D | A | C |

| 高ニッケル合金 | A | A | C | A | C | C | A | B | A | A | D | A | B | |

| ライトメタル カテゴリー | 純アルミニウム | B | D | D | A | D | D | A | C | A | A | D | A | B |

| 熱処理不可 鍛造アルミニウム合金 | B | D | D | A | D | D | A | C | A | A | D | A | B | |

| 熱処理可能 アルミニウム合金 | B | D | D | B | D | D | B | C | A | A | D | A | C | |

| 純マグネシウム | D | D | D | A | D | D | B | C | A | A | D | B | B | |

| マグネシウム合金 | D | D | D | A | D | D | B | C | A | A | D | B | C | |

| 純チタン | D | D | D | A | D | D | D | D | A | D | D | A | C | |

| チタン合金 | D | D | D | A | D | D | D | D | B | D | D | A | D | |

| 銅合金 | 純銅 | B | C | C | A | D | D | B | C | C | C | D | B | B |

| 真鍮 | B | D | C | A | D | D | B | C | C | C | D | B | B | |

| リン青銅 | B | C | C | A | D | D | C | C | C | C | D | B | B | |

| アルミニウム青銅 | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| ニッケルブロンズ | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| ジルコニウム、ニオブ | D | D | D | B | D | D | D | D | B | D | D | B | C | |

注:表中、Aは最も適している、Bは適している、Cはやや適している、Dは適していない。

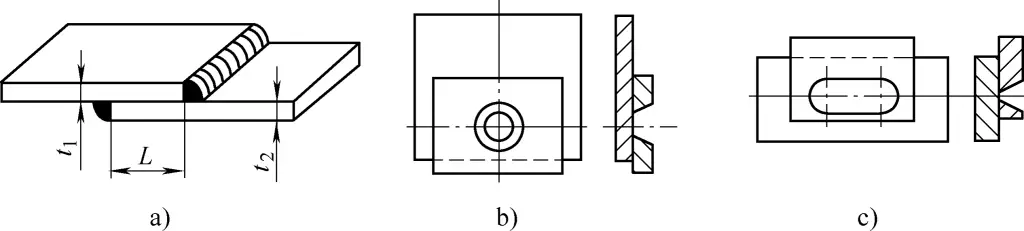

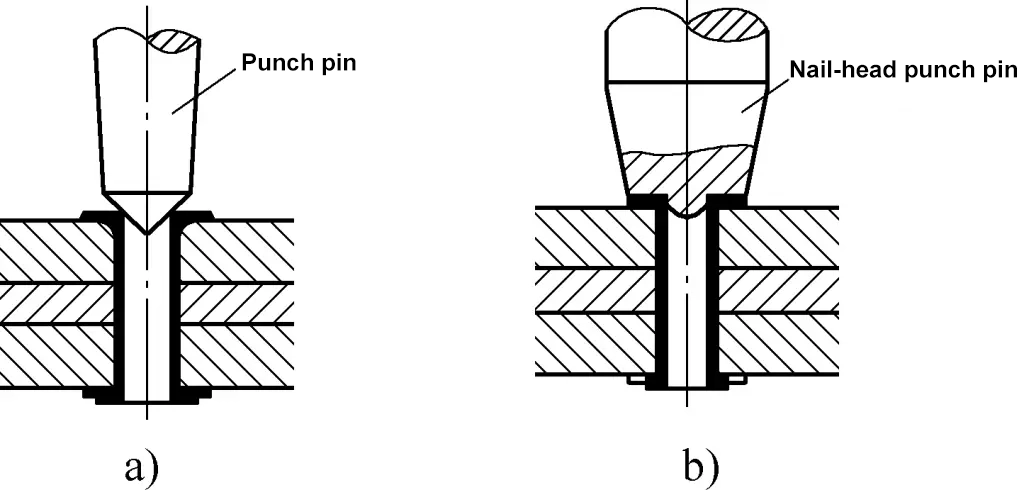

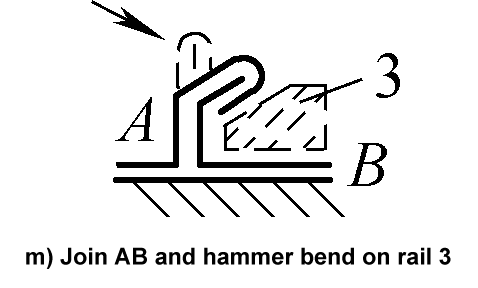

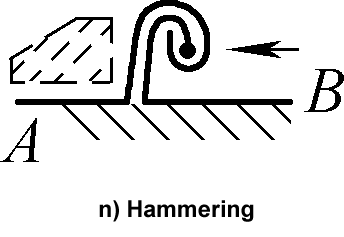

V.リベッティング

リベッティングは、リベットを使用して2つ以上の部品を取り外し不可能な全体に接続する操作方法である。リベッティング・プロセスを図38に示す。リベッティングの間、リベットは接続される2つのワークピースのリベット穴に挿入され、リベットの頭部はワークピースの表面に強く押し付けられる。次に、ワークピース表面から突出したリベットの部分を動揺させるために圧力が加えられ、リベット・ヘッドが形成され、こうして2つのワークピースが接続される。

1-リベットシャンク

2-オリジナルのリベットヘッド

3-リベット(リベットヘッド)

溶接技術の絶え間ない進歩に伴い、リベット構造の使用は減少しているが、リベットは溶接よりも簡単な加工技術、確実な接続、耐振動性、耐衝撃性、高い靭性と塑性率の利点がある。したがって、リベッティングは、異種金属の接続や、動的荷重に頻繁に耐える一部の頑丈な鋼構造において、依然として広く使用されている。

1.リベットの種類と用途

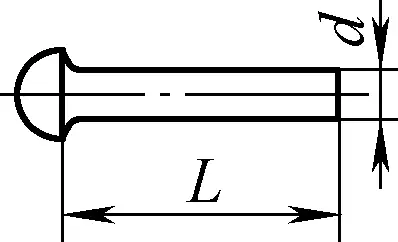

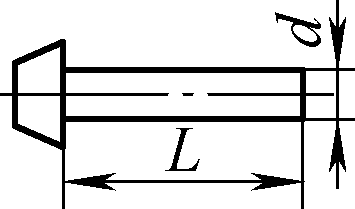

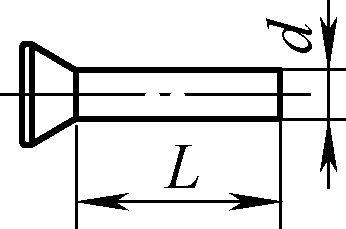

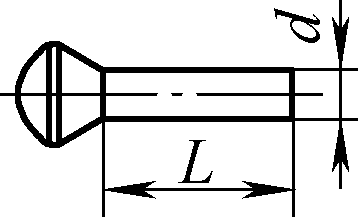

リベットはリベット構造における最も基本的な連結部品である。円筒形のリベット・シャンク、リベット・ヘッド、アップセット・ヘッドから成る。リベットには多くの種類がある。鋼構造の接続では、一般的なリベットの形は、丸頭リベット、平らな円錐頭リベット、皿頭リベット、半皿頭リベット、平らな頭リベット、平らな丸頭リベット、平らな頭リベットを含む。

その中で、丸頭リベット、平らな円錐頭リベット、平らな頭リベットは強力なリベットのために使用され、平らな丸い皿頭リベットはリベットされる部分の表面に滑りを防止するためのわずかな突起がある場所や非金属材料の接続のために使用され、皿頭リベットは滑らかな工作物の表面が要求されるリベットのために使用される。

リベットを選択するとき、リベットの材料はリベット部品の材料と同じであるべきであり、良好な塑性を有するべきである。一般的なスチール・リベットの材質はQ195、Q235、10、15など;銅リベットはT3、H62など;アルミニウム・リベットは1050A、2A01、2A10、5B05などである。リベットの一般的な種類と用途を表11に示す。

表11 リベットの一般的な種類と用途

名称 | ダイアグラム | スタンダード | リベットシャンク | 一般用 | |

| d/mm | L/mm | ||||

丸頭リベット |  | GB863.1-1986 ラフ | 12~36 | 20~200 | ボイラー、屋根トラス、橋梁、車両などの大きな横荷重に耐えるリベット継ぎ目。 |

| GB/T 867-1986 | 0.6~16 | 1~100 | |||

フラットコーンヘッドリベット |  | GB/T 864-1986 ラフ | 12~36 | 20~200 | 大頭径、耐食性、船舶、ボイラーに使用 |

| GB 868-1986 | 2~16 | 3~110 | |||

皿頭リベット |  | GB 865-1986 ラフ | 12~36 | 20~200 | 大きな力を受ける構造で、リベットがワークピース表面から突出しないか、完全に突出しないことを必要とするもの。 |

| GB/T 869-1986 | 1~16 | 2~100 | |||

皿リベット |  | GB 866-1986 粗目 | 12~36 | 20~200 | |

| GB/T 870-1986 | 11~6 | 2~100 | |||

平頭リベット |  | GB/T 872-1986 | 2~10 | 1.5~50 | 薄板と非鉄金属の接合、冷間リベット接合に最適 |

平丸頭リベット |  | GB/T 871-1986 | 1.2~10 | 1.5~50 | |

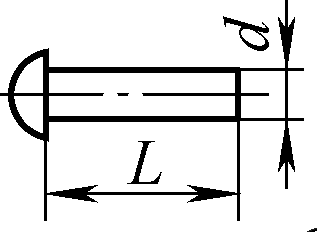

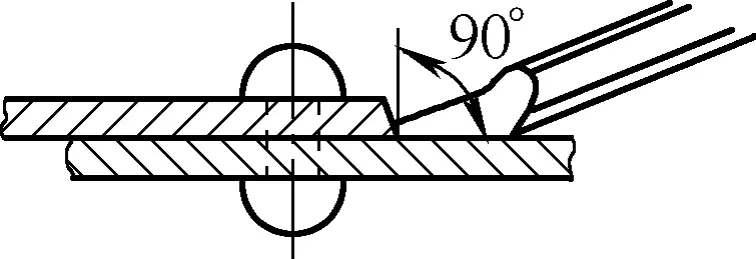

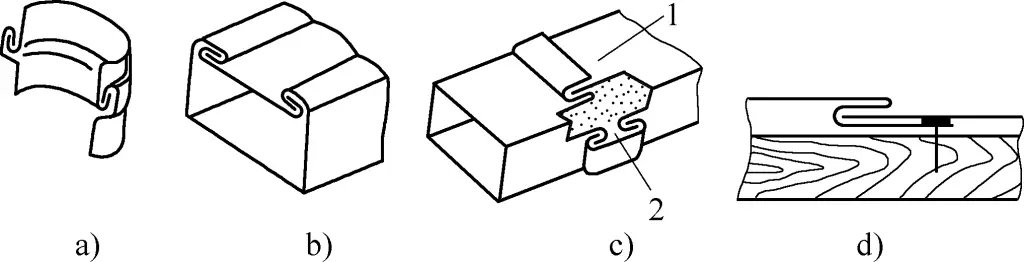

さらに、図39に示す中空リベットやオープン・リベットも、小さな構造物では一般的に使用される。

a) セミホロー・タイプ

b) 中空タイプ

c) オープンタイプ

d) 圧入

e) ネジ式

f) ドリル・スルー・タイプ

半中空リベットが適切に組み立てられると、穴の深さがリベット・ヘッドを形成するのに十分であるため、本質的に中実構成部品となり、主にリベット・ヘッド圧力があまり高くない接続に使用される。中空リベットは、繊維、プラスチック・シート、または他の柔らかい材料をリベット接合するために使用される。

2.リベット作業のポイントと注意事項

リベット打ちの温度の違いによって、リベット打ちはホット・リベット打ちとコールド・リベット打ちに分けられる。リベット打ちの主な方法は、手動リベット打ちと機械的リベット打ちである。一般に、銅やアルミニウムのような塑性のよい非鉄金属や軽金属で作られたリベットは、通常、冷間リベッティングされる。コールド・リベットによるスチール・リベットの最大直径は、一般に、ハンド・リベットではφ8mm、リベット・ガン・リベットではφ13mm、リベット・マシン・リベットではφ20mmである。

Q345高強度低合金構造鋼とより大きな直径のリベットをリベット接合する場合、熱間リベット接合が必要であり、これはリベット接合の前にリベットをある温度まで加熱することを含む。熱間リベットの加熱温度は1000~1300℃であり、リベット温度が材料の青脆性温度範囲まで低下し、リベット接合中に亀裂が発生するのを防ぐため、終端温度は500℃以下でなければならない。

(1) 手動リベット作業

手動リベット打ちは通常、小さなリベットをコールド・リベット打ちするために使用されるが、設備条件が悪い場合には、他のリベット打ち方法に取って代わることもできる。手動リベット打ちの要点は、リベットが穴に挿入された後、リベット・ヘッドをきつく押し、次に突出したリベット・シャンクをハンマー(リベット・ハンマー)で大まかなキャップ形状にするか平らにすることである。

ホット・リベットであれば、リベット・ヘッドに似た形状のカバー型を使用し、リベットが適切にリベットされるまで、スレッジ・ハンマーでカバー型を連続的に回転させながら叩くべきである。

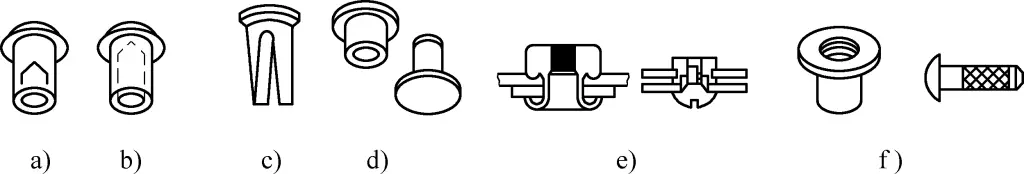

1) 半円頭リベットのリベット打ち

図40は、半円頭リベットのリベット接合工程を示す。

リベット打ちの前に、被加工物をきれいにし、リベット打ちする部品が平らで滑らかであることを確認し、接触面の端のバリや接触面の錆、油汚れなどを除去する必要がある。

リベット打ちの際、リベット打ちされる被加工物は穴あけ後にしっかりとはめ込まれ、リベットは被加工物の下から穴の中に挿入され、上型の球状の穴で支えられ、被加工物はしっかりと押されるべきである。押えポンチをハンマーで叩いて連結片を圧縮し(図40a参照)、次にハンマーでリベットの突出部を叩いて穴を埋め、シャンク頭部を厚くし(図40b参照)、ハンマーで厚くなった部分の外周を適当な角度で叩き(図40c参照)、最後にカバー金型を使ってトリムして形を整える(図40d参照)。

2) 皿リベットのリベット留め

半丸頭リベットのリベット打ちと同様に、皿リベットをリベット打ちする前に、工作物をきれいにすべきである。皿リベットには2つのタイプがある:1つは既製の皿リベットで、もう1つは丸鋼をリベットとして必要な長さに切断して作られる。

リベット打ちの際、切断した丸鋼を穴に挿入し、連結片を強く押し、リベットの両端の突出部を厚くし、第2面を先にリベット打ちし、次に第1面をリベット打ちし、最後に突出部を滑らかにする。この方法は、連結片を圧縮するのが容易ではないので、ほとんど使用されない。

3) 中空リベットのリベット打ち

中空リベットのリベット・プロセスを図41に示す。同様に、被加工物を洗浄した後、リベットを被加工物の穴に挿入し、リベット・ヘッドを下に強く押す。まず、円錐形のポンチを使って一回押してリベット口を開き、ワークピースの穴にきつくはめ込み(図41a参照)、次に、平らなエッジを持つ特別なポンチを使って回転させて打ち、リベット口をワークピースの穴に平らにはめ込ませる(図41b参照)。

4) タイトで確実なリベット止め

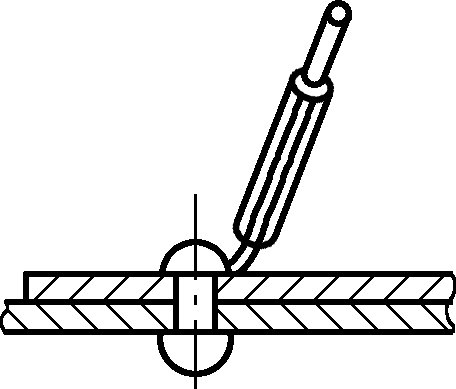

リベットは封止剤で取り付けることができるが、その接合部は水やガスに対して封止されていない。堅固で確実なリベット止めを必要とする部品については、上記のようなリベット止め作業を行うことに加えて、リベットまたはリベット止め部品の端面の継ぎ目を、一般にリベットをカシメる方法と継ぎ目をカシメる方法を用いて補強し、固定すべきである。

コーキング・リベット

図42に示すように、リベット・ヘッドにキャップがある場合は、まずエッジ・チゼルでキャップを切り落とし(切断溝の深さは0.5mm以下とする)、次にリベット・ヘッドをカシメ・チゼルで周囲をカシメて、ボード面にしっかりとフィットさせる。

継ぎ目のコーキング

図43に示すように、カシメ用ノミを使用して、リベット部品の端面の継ぎ目に75°の面取りを行い、継ぎ目をしっかりさせる。

(2) 機械的リベット作業

機械リベッティングは主に空気圧リベッティングと油圧リベッティングを含む。空気圧リベッティングは、シリンダー内のピストンブロックを往復運動させる動力として圧縮空気を使用し、ピストンロッドに設置されたポンチを叩いて、急速なハンマリングの下でリベッティング作業を完了する。油圧リベッティングはリベッティングのために油圧原理を使用し、固定型と移動型に分けられる。

固定式油圧リベッティングマシンは一般的に特殊な製品をリベッティングするためにのみ使用され、自動供給装置と自動排出装置を装備しており、そのため生産効率が高く、労働集約度が低く、主に標準化された製品の大量バッチをリベッティングするのに適している。移動式油圧リベッティングマシンは、前後、左右の移動装置、さらには製品のニーズに応じて上下の昇降装置を装備しており、現時点では比較的理想的なリベッティング方法である。

機械的リベッティングの速い速度のため、熱間リベッティングの間、リベッティング後のリベット温度が高すぎず、強度を低下させ、リベッティング品質に影響を与えることを確実にするために、機械的リベッティングの加熱温度は800℃前後であるべきであり、高すぎない。そうでなければ、リベット接合終了時のリベット温度は高すぎ、強度が要件を満たさなくなり、リベット接合部の品質を低下させる。

必要であれば、人工的な強制冷却法を用いてリベットの両面に水を注ぎ、温度を素早く下げ、強度を高め、冷却時間を短縮し、熱によるリベット頭部の焼きなましの可能性を減らすことができる。

(3)リベット打ちのポイント

リベッティング工程の要点は、リベッティング品質を確保するための前提条件である。以下の項目に問題があれば、リベッティングの品質に影響する。

1) リベット直径dの決定

リベット打ちの際、リベット径が大きすぎると、リベット頭部の形成が難しく、シート材を変形させやすい。リベット径が小さすぎると、リベット強度が不足し、リベットの数が増え、加工に不便である。

リベットの直径dの選択は主にリベット部品の厚さtに基づいて決定され、リベット部品の厚さtは次の3つの原則に従って決定される:板材を重ね合わせる場合、板厚が同様であれば、厚い方の板を基準に計算する ②板厚の差が大きい場合は、薄い方を基準に計算する ③シート材とプロファイルをリベットで接合する場合は、両者の平均板厚を基準に計算する。

一般に、リベット止め部品の総厚さは、リベットの直径の4倍を超えてはならない。リベットの直径dは次の式で計算できるが、大量生産では、事前にリベット矯正の試行を行うべきである。

d=√(50t-4)

式中

- t - リベットの厚さ(mm);

- d - リベットの直径(mm)。

さらに、リベットの直径dも表12を参照して決定することができる。

表12 リベット直径dの選択(単位:mm)

| 板厚 | d |

| 5~6 | 10~12 |

| 7 | 14~18 |

| 9.5~12.5 | 20~22 |

| 13~18 | 24~27 |

| 19~24 | 27~30 |

| ≥25 | 30~36 |

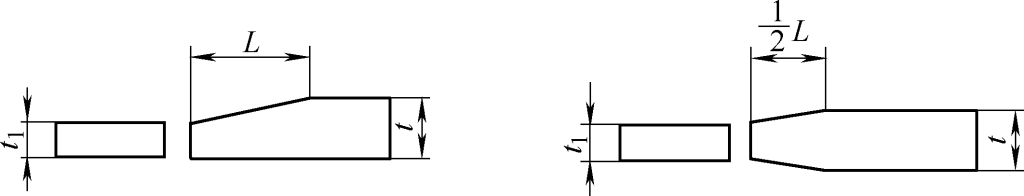

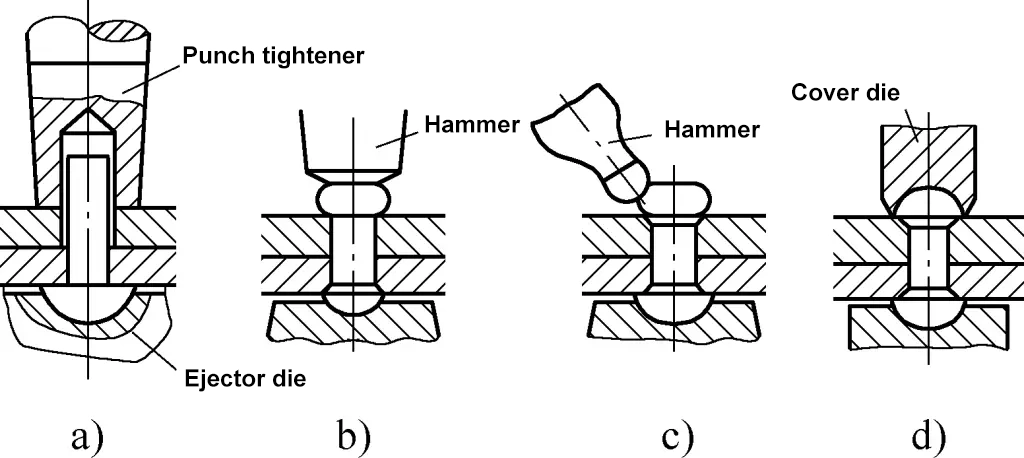

2) リベット長さ L の決定

リベット打ちの際、リベット・シャンクが長すぎると、リベット頭部が特大になるか、高すぎることになり、リベット・シャンクはリベット打ちの間に曲がりやすくなる;リベット・シャンクが短すぎると、リベット頭部が小さすぎて、リベットの強度に影響する。リベットの必要長さLは、リベット部品の全厚さ∑tとリベット頭部のために確保された部分に基づいて決定されるべきである。リベットの長さLは、次の式を用いて計算することができる:

L=1.1∑t+1.4d(半円ヘッド)

L=1.1∑t+1.1d(セミフラッシュヘッド)

L=1.1∑t+0.8d(フラッシュヘッド)

式中

- ∑t - リベット止め部品の総厚み(mm);

- d - リベットの直径(mm)。

3) リベット穴径dの決定0

リベット穴の直径d0 とリベット直径dは適切でなければならない。穴径が大きすぎると、リベット・シャンクがリベット打設中に曲がりやすくなり、リベットの品質に影響し、穴径がリベット径と等しいか小さいと、リベット打設中にリベットを穴に挿入することが困難になり、あるいは板面に凹凸が生じたり、リベットの膨張により板を損傷するおそれがある。

一般に、コールド・リベッティングでは、リベット穴の直径d0 はリベット・シャンクの直径dに近いが、山形鋼や板をリベットで打ち込む場合は、穴の直径を2%大きくする必要がある。0 多層板をリベットで固定する場合、穴はドリルであけた後、リーマ加工する(リーマ加工代を0.5~1mm残す)。リベット穴径は表13を参照して選択できる。

表 13 リベット穴径 d0 (単位:mm)

| リベット径 d | 2 | 2.5 | 3 | 3.5 | 4 | 5 | 6 | 8 | 10 | 12 | |

| d0 | ファインフィット | 2.1 | 2.6 | 3.1 | 3.6 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | 12.4 |

| 粗いフィット | 2.2 | 2.7 | 3.4 | 3.9 | 4.5 | 5.6 | 6.5 | 8.6 | 11 | 13 | |

| リベット径 d | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | ||

| d0 | ファインフィット | 14.5 | 16.5 | ||||||||

| 粗いフィット | 15 | 17 | 19 | 21.5 | 23.5 | 25.5 | 28.5 | 32 | 38 | ||

(4)リベット作業の注意事項

リベットは永久的な接続である。メンテナンスの際に分解が必要な場合は、リベットを穴あけして交換しなければならない。接続されたワークピースの寸法偏差が±0.03mm未満であることを保証する必要がある場合は、リベッティングを使用すべきではない。

リベッティングの品質は、目視検査、ハンマー試験、テンプレート、チョーク・ライン、またはこれらの方法の組合せを用いて検査することができる。

目視検査法は主に、リベット頭部が大きすぎるか小さすぎるか、ひび割れ、ずれ、表面損傷があるかどうかなど、リベット表面の品質と欠陥をチェックする。小さなハンマーでリベットの頭をたたいて、その音を聞くことは、リベットが十分に締まっているかどうかをチェックする基本的な方法である。

検査の結果、リベットが要件を満たさないことが判明した場合、それは除去され、再リベットされるべきである。除去方法は、携帯用空気ドリルでリベット頭部を穿孔することであるが、リベット穴の大きさに影響を及ぼしてはならない。2回の再リベット打ちが要件を満たさない場合、リベット穴は元の直径に従ってリベット打ちすることができず、リベットの品質を確保するために、再リベット打ちのためにより大きな直径のリベットを選択すべきである。

さらに、リベッティング作業中は、安全および文明的な生産要件に従わなければならず、以下の点に注意を払う必要がある:

1) 十分な作業スペースを確保し、清潔な作業環境を維持する。ワークピースや工具の配置は、所定の場所を確保し、整然と配置すること。作業中は、個人用保護具を完全に着用すること。

2) 熱間リベット打ちの間、加熱炉は良好な防火、除塵、排煙設備を備えていなければならない。各使用後、残っている火を消し、徹底的に清掃する。加熱されたリベットを投げたり受け止めたりするとき、必要な道具が揃っていなければならず、作業者は正しい投げ方と受け止め方を調整し、マスターしなければならない。

3) リベットガンをリベット打ちに使用する場合、銃口を人に向けることは厳禁である。使用しないときは、銃身に挿入されているカバーモールドを取り外さなければならず、必要に応じて着脱し、良好な操作習慣を養わなければならない。

4)手打ちリベッティングでは、ハンマーの操作方法をマスターすること。カバーモールドで整形する場合は、カバーモールドが跳ねて怪我をするようなミスヒットを防ぐよう注意すること。

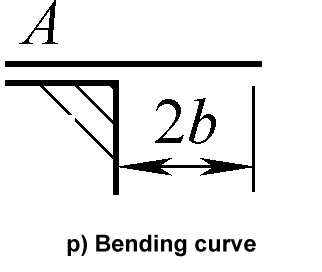

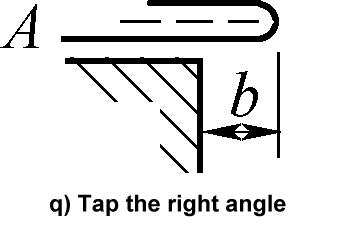

VI.縫製

2枚の薄板の端部を折り曲げてかみ合わせ、強く圧着(手締めはハンマーで締め付ける)して接続する方法をシームといい、シームフォールディング、シームロックとも呼ばれる。シーム加工は比較的強度が高く、はんだ付けに取って代わることができ、ある程度の密閉性もあるため広く利用されており、特に1mm以内の薄板の接続に適している。

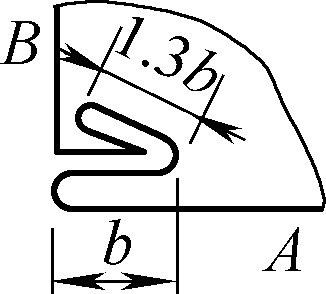

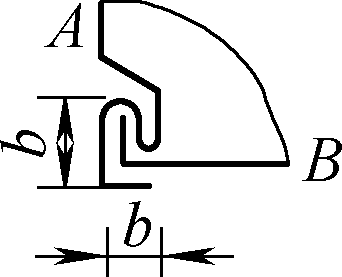

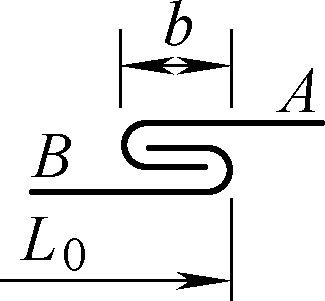

1.シームの構造形式

シームには多くの構造形式があり、表14に一般的に使用されているシーム形式を示す。

表14 一般的な縫い付け形状

名称 | コーナーシーム | |||||

ハーフロック | シングルロック | ダブルロック | ||||

ダイアグラム |  |  |  |  |  |  |

許容係数 K | KA=2, KB=1 | |||||

説明 | 注1~4参照 | |||||

名称 | コーナーシーム | フラットシーム | ||||

スナップ | コーンバックル(ピッツバーグ・バックル) | 吊り下げ式バックル | シングルバックル | 内側フラットシングルバックル | アウター・フラット・シングル・バックル | |

簡単な図 |  |  |  |  |  |  |

許容係数 K | KA=2.5, KB=1.5, KA=3, KB=1 | KA=2, KB=1 | ||||

説明 | 注1~4参照 | 注5~7参照 | 注6、7参照 | |||

名称 | フラットシーム | スタンディングシーム | |||

ダブルロック | 複合ロック | スリーブロック | シングルロック | ダブルロック | |

簡単な図 |  |  |  |  |  |

許容係数 K | KA=3, KB=2 | KA=4, KB=2 | KA=1, 集合B 長さ4.5b | KA=2, KB=1 | KA=3, KB=2 |

説明 | 注6、7参照 | ||||

注:

1.コーナーシームは、洗面器、バケツ、箱、カバーの上部(下部)ベースの接続や、様々な曲面とベースの接続など、角度のある接続に広く使用されている。

2.一般成分板t=0.2~1.5mmの場合、b=5~8mmとする。

3.テーパーロックは様々なパイプ形状の円筒面に使用され、大きな部品はb=12.7mmを取ることができる。

4.図の位置は90°回転させて使用することができる。

5.屋根の一般的な部分や鉄扉など、重要でない(高い強度を必要としない)接続に使用される。

6.最も広く使用され、様々な部品の平面、円筒、またはその他の曲面接続、および小型プレートの接続に使用できます。円筒形部品の円周方向の接続には、滑らかな内壁には内側フラットシングルロックを、平らな外面には外側フラットシングルロックを使用し、円筒と角筒の両方に適用できる。

7.板厚t=0.2~0.5mmの一般部材のかじりではb=3~5mm、t=0.5~0.75mmではb=5~8mm、大面積接続ではb=12~20mm、大エルボ接続ではb=7~12mmとする。

8.表中、KA とKB はそれぞれ、図中のA部とB部の許容係数を表す。

9.上記の噛み合わせ構造の中では、複合ロックが最も接続強度とシール性が高く、次いでダブルロック、シングルロックはハーフロックより高く、スリーブロックとカードロックはダブルロックよりやや高い。

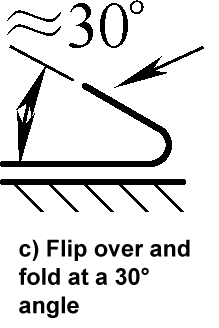

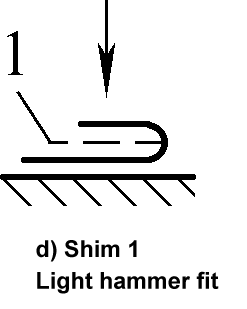

2.咬合操作の方法と注意事項

噛み合わせ手術は、手による噛み合わせと機械的な噛み合わせの2つの方法に分けられる。

(1)手動噛み合わせ操作の手順

以下は、手動での噛み合わせ作業の手順である。

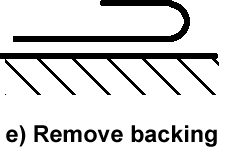

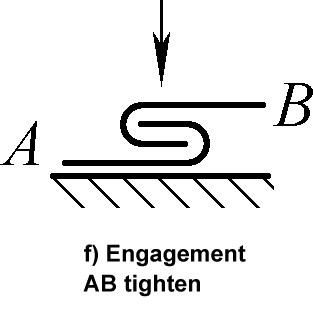

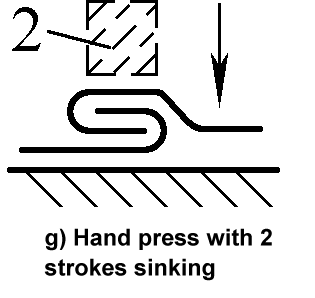

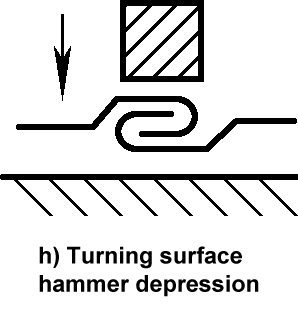

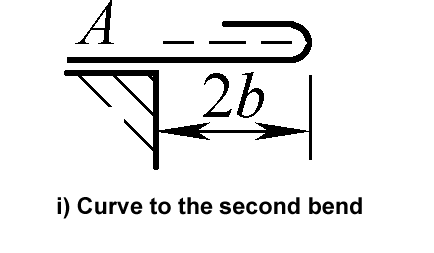

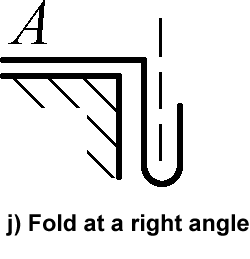

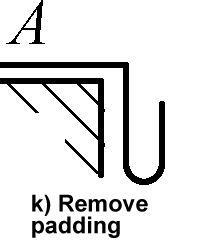

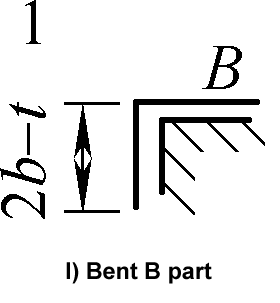

1) フラットシーム

2) スタンディング・シーム・ダブル

Aパートの最初のベンドの操作手順は、a)~d)と同じである。

3) テーパー・ロック

Aパートの最初のベンドの操作手順は、b)~d)と同じである。

(2) 機械的な噛み合わせ操作ステップ

機械シームの操作手順は、基本的に手動シームと同じである。バッチシーミング接続の場合、シーミング加工用の特別な装置を作ることができる。図44は、コーン・バックル加工用の 折り畳み機.

1-下インレイ・ストリップと縁折り

2-下部作業台

3-上インレイ・ストリップ

4プレスブロック

5-ワークピースA

6-ワークピースB

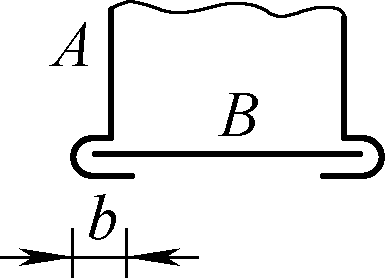

(3) シーム・ブランキング・サイズの決定

シーム用のブランキングサイズLは、以下の式で求めることができる:

L=L0+Z

式中

- L0-部品の公称サイズ;

- Z-縫い代、Z=Kbで決定される。ここでKは縫い代係数(様々な縫い方における縫い代係数Kについては表14を参照)、bは縫い目幅で、通常b=(8~12)tとされる。

(4) シーミング作業時の注意事項

手作業によるシーミング作業に使われる主な道具は、ハンマー、ベントノーズプライヤー、タッピングボード、アングルアイアンボックス、ゲージアイアンなどである。作業中、継ぎ目のある部品ブランクは、継ぎ目のあるブランクサイズの要求に従って十分な継ぎ代を残しておかなければならない。

手縫いは相互のインターロッキングによって接続されるため、縫製量の決定が重要である。表14を参考に、様々なシーミングのシーミング量を決定する。また、インターロッキングコネクターの第1端と第2端の折り返しを一致させなければ、シーミングが要件を満たさなくなるので、作業時には特に注意する必要がある。

シームバックルの形状は、表14に示した構造パターンに限定されるべきものではない。特定の状況に応じて、柔軟かつ包括的に使用することができる。例えば、図45aは円筒面の断面にフラットシーム接続を使用した場合、図45bは長手方向のコーナーシームにスリーブバックル接続を使用した場合、図45cはダクト1にS字スライドバックルを使用し、ダクト2にスリーブバックル接続を使用した構造を示している。スリーブバックル接続を使用する場合、すべての接続部分が直線でなければならず、そうでなければダクト全体のエッジが不均一になる。図45dは、2枚の薄板を使って木板用のスリーブを作り、1枚をS字バックルで木板に釘打ちし、もう1枚をスライディング・バックルで接続したものである。

図46は、円筒とフランジを接続するためのテノン・バックル接続、すなわち円筒または楕円管の端部を偶数の継ぎ目に分割し、1つおきにテノンブロックとして直角に曲げ(図46a参照)、その後 フィッティング をフランジに取り付け、ストレート・テ ノンをハンマーで叩いてフランジに巻き付け、接 続する(図46b参照)。シーリングが必要な場合は、ソフトはんだで継ぎ目を固定する。

VII.ねじ接続

ねじ接続は、ねじ部品で構成された着脱可能な固定接続である。構造が簡単で、接続の信頼性が高く、組立・分解が容易で、コストが安いという利点があるが、締結動作が遅く、組立・分解に要する時間が長くなる。板金部品におけるねじ接続の割合は大きくないが、不可欠な接続方法である。

1.ねじ接続の形態

接続部品の形状によって、ねじ接続はねじ接続とボルト接続に分けられ、接続の目的によって、ねじ接続は強力な接続とタイトな接続に分けられる。

強固な接続は接続強度を確保するだけであるが、強固な接続は接続強度と接続部品のシール性能の両方を確保しなければならない。例えば、圧力計やガス・液体パイプラインの継ぎ手に使用されるねじ接続には、シール機能もあります。

密閉タイプのねじ接続の場合、密閉を達成するために、シールパイプねじ、テーパー付き内・外ねじ、円筒形内・外ねじ接続、またはシール材(シーラント、シールテープなど)を使用した通常のねじがよく使用される。

高強度荷重に耐えるねじ接続には、高強度ボルト接続がよく使われる(高強度ボルト接続は、接続部品間の摩擦抵抗で荷重に耐える)。高強度ボルトの材質は、合金鋼(35VB、35CrMo)や高品質の炭素構造用鋼(45鋼)で、粗ネジ仕様はM12からM30まである。

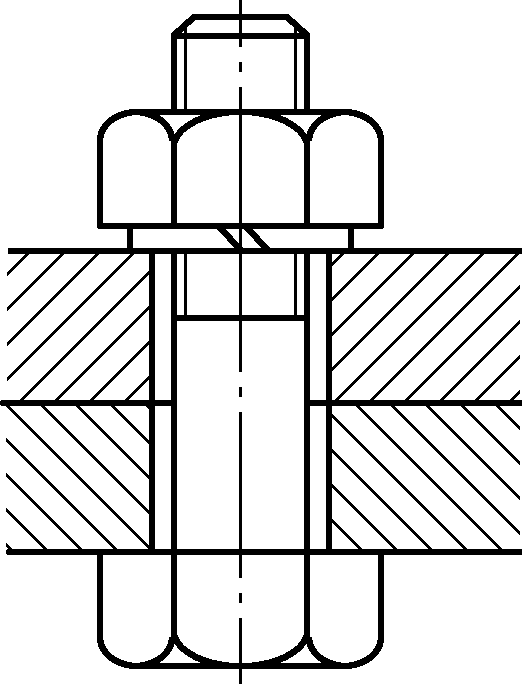

表16は、ねじ接続の形式を示している。

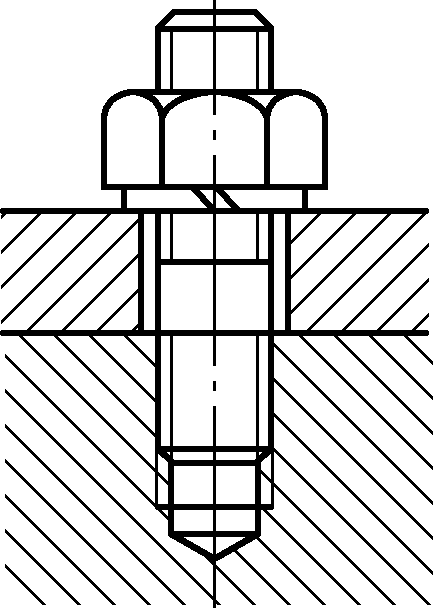

表16 ねじ接続の形式

接続フォーム | ダイアグラム | 説明 | |

ボルト接続 | 普通 |  | ボルト穴の直径はボルト棒の直径より1~1.5mm大きく、穴あけ要求が高くなく、構造が簡単で、組み立てと分解が簡単で、最も広く使われている。 |

フィット | リーマ穴付きボルトのボルトロッドは、トランジション・フィットを用いて貫通穴と嵌合し、ボルトロッドのせん断応力と接合面の押し出しに頼って外部荷重を均衡させ、横方向の耐荷重と位置決め能力に優れている。 | ||

高強度 | ボルト穴の直径はボルト棒の直径より大きく、ボルトの締め付けが張力を、接合面が圧力を負担して摩擦を発生させ、外部荷重を均衡させることに頼る。この方法は、リベットに代わる鋼構造物の接合によく用いられる。 | ||

両端ボルト接続 |  | 両端スタッドの両端にはネジ山があり、一端は短い方のネジ山が太い方の連結部のネジ穴にねじ込まれ、他端は細い方の連結部の貫通穴を通り、ナットの締め付けによって連結される。 頻繁な組み立てと分解が必要な場合、接続部品の一方が厚すぎて貫通穴が開けられない場合、構造上の制限でボルト接続が使用できない場合などに適しています。 | |

ねじ接続 |  | 連結した部品の貫通穴に直接ネジを通し、別の連結部品のネジ穴にねじ込んで締め付け、2つの部品を連結する。 頻繁な分解が好ましくない場合、接続部品の一方が比較的厚く貫通穴を開けるのが不便な場合、構造上の制限でボルト接続を使用できない場合などに適している。 | |

2.ねじ接続の操作

ねじ接続の作業には、主にねじの加工とボルトの締め付けが含まれる。

(1) スレッド処理

接続する糸の種類によって、糸の加工方法も異なる。一般的なねじの加工方法には、旋削、押し出し、転造、ブローチ加工などがある。

について 板金加工 つまり、ハンドドリルやボール盤を使ってねじ下穴を開け、手作業でねじ山をタッピングするか、ボール盤を使ってねじ山をタッピングする方法である。ドリルの直径d2 タッピングの前にねじ底穴をあける場合は、以下のように決定することができる。

メートルねじの場合、ピッチt<1mmのとき、d2=ピッチt>1mmの場合、d2=d-(1.04~1.06)t.ここで、dはねじの呼び径です。

インチねじの場合、ねじの呼び径d=3/16~5/8inの場合㊀鋳鉄および青銅ねじの下穴のドリル径はd2=25(d-1/n); 鋼と真鍮のねじの場合、ドリルの直径はd2=25(d-1/n)+0.1.ねじの呼び径d=3/4~(1+1/2)inのとき、鋳鉄および青銅ねじの下穴のドリル径はd2=25(d-1/n); 鋼と真鍮のねじの場合、ドリルの直径はd2=25(d-1/n) +0.2。ここで、dはねじの呼び径(in)、nは1インチあたりのねじ山数。(注㊀1in=25.4mm)

(2) ボルトの締め付け

ボルトは少なくとも2回締め付ける必要があり、適切な締め付け順序を選ぶ必要がある。ボルトを順番に締めることで、グループ内の各ボルトに均等に応力がかかる。

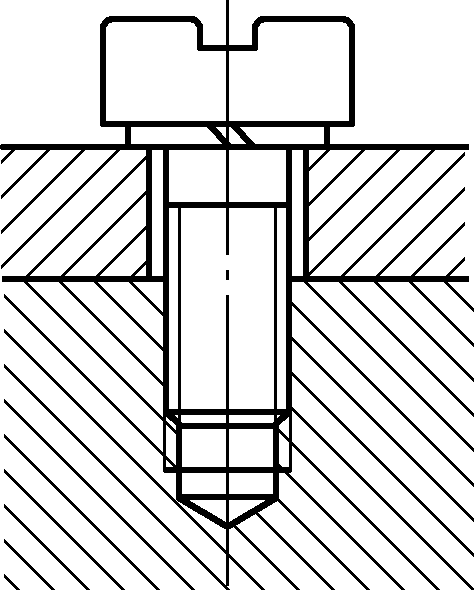

ボルトの締め付け順序には、ボルト自体の締め付け回数と、ボルト間の締め付け順序の2つの要件がある。ボルトの締め付け順序は、フランジ型構造(図47a参照)とプレート型、ボックス型節点(図47b、c参照)に分けられる。

a) フランジタイプ

b) プレート型ノード

c) ボックス型ノード

注)①~⑧はボルト締付順序を示す。

1) フランジ型構造ボルトの締め付け順序

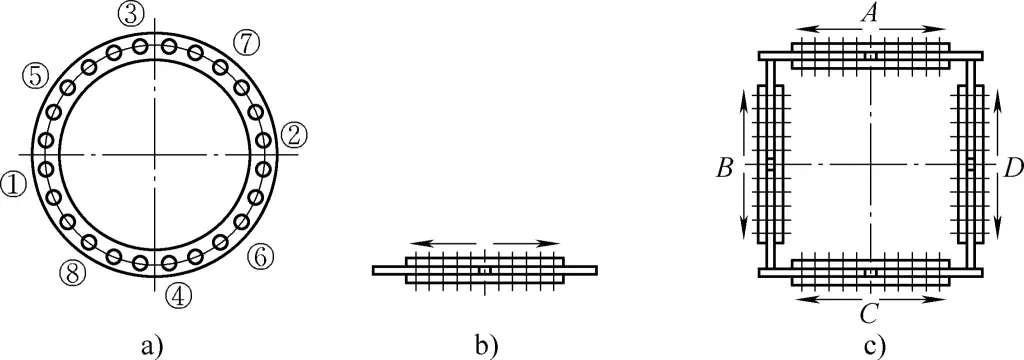

圧力容器のボルトはリング状に配置されていることが多い。フランジ接続では、ボルトを順番に締め付けることで、ボルトに均等な応力がかかり、安定したシール性能を確保することができます。図48に、圧力試験中のブラインドフランジボルトの締め付け順序を示す。

a) 荷重締め付け時の斜め締め付け順序

b) 最終締め付け時の順次締め付けシーケンス

予備締めは主に、ボルトを通して接続フランジにシーリングリングとフランジブラインドプレートを正しく配置し、固定することを含む。ボルトとボルトの接続は、締め付けるだけで、完全には締め付けません。予備締めは、シーリング品質に大きく影響するため、垂直および傾斜フランジブラインドプレートの配置において特に重要です。凸凹フランジの場合、シーリングガスケットが正確に埋め込まれていることを確認してから、その後の負荷の締め付けに進みます。

点検後、シーリング・ガスケットが正しく配置され、各ボルトが均等にジャスト・ストレスの状態になっていることを確認してから、負荷の締め付けに進む。ボルトの締め付けの順序は、図48aに示すように対角線上に行う。

荷重の締め付け回数は、ボルトの直径とねじの形状に関係する。締め付け回数はボルト径が大きくなるほど多くなり、台形や鋸歯状のねじ山は締め付け回数が多くなります。

最終締め付け工程では、図48bに示すように、締め付け順序は最初のポイントから順次行われる。これは荷重締めの順序とは明らかに異なる。最終締め付け回数は負荷締め付け回数と同じパターンに従う。

2) プレートタイプ、ボックスタイプ、ノード高力ボルトの締め付け順序

プレート型およびボックス型節点の高力ボルトの締め付けは、図47b,cに示すように、節点プレート接合部の中央から外側に広がるように、または対称に行われる。

3) 高強度ボルトの締め付け順序

最初の締め付けと最後の締め付けは、一般的にボルトグループの中央から両端または外側に向かって行う。スチームトラップ、伸縮継手、グローブ弁、減圧弁、安全弁、絞り弁、逆止弁、テーパー付きブラインドフランジなどのパイプライン上の制御要素は、取り付け方向が媒体の流れ方向と一致していることを確認しなければならない。

VIII.エキスパンション・ジョイント

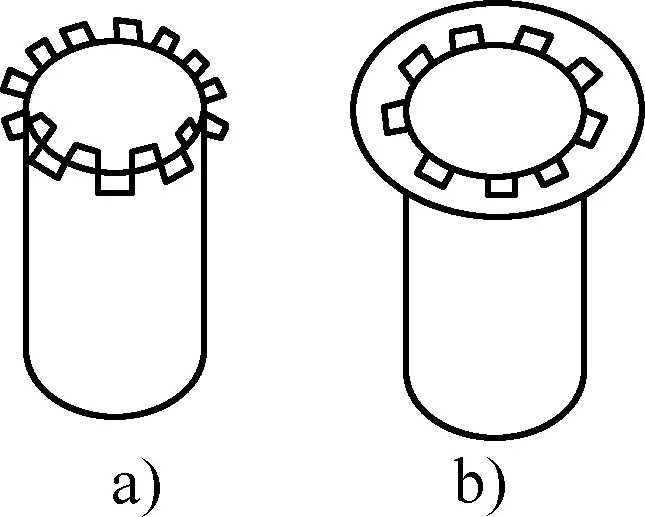

エキスパンション・ジョイントとは、管材の内壁に圧力を加え、管材を塑性変形させ、管シートを弾性変形させることにより、管材と管シートの穴を強固に接続するために端部を拡張させる方法である。この方法は、ボイラーや熱交換器の製造に広く用いられている。

1.共同フォーム

いくつかの一般的な伸縮継手の形状とその適用範囲を表17に示す。

表17 一般的な伸縮継手の形状と適用範囲

エキスパンション・ジョイント | スムーズホール・エキスパンション・ジョイント | フランジ式伸縮継手 | フレアエクスパンションジョイント | 溝付き伸縮継手 | 端面溶接リングシーム伸縮継手 | |

スムーズホール・エキスパンション・ジョイント | 溝付き伸縮継手 | |||||

ダイアグラム |  |  |  |  |  |  |

説明 | エキスパンション・ジョイントの長さ≤20mm 使用条件:使用圧力0.6MPa以下、使用温度300℃以下 | α=12°~15° 使用条件:使用圧力0.1MPa以上1.6MPa未満(低圧ボイラー) | 使用条件:フランジ型伸縮継手と同じ | エキスパンション・ジョイントの長さ≤20mm 使用条件:使用圧力3.9MPa以下、使用温度300℃以下 | 使用条件:使用圧力7MPa以下 以下の温度 350℃ | 使用条件:高温・高圧 |

2.チューブ拡張の方法と工具

板金加工で一般的に使用される拡管方法は、機械的拡管です。使用される工具には、スパイラル・チューブエキスパンダー(銅管に適し た工具、または補助工具)、フォワード・チューブエキスパンダー(管径φ10~φ180mmに適し た工具、図49参照)、バックワード・チューブエキスパンダー(小径の太管に適し た工具)などがあります。

1-フランジングローラー

2-3つの拡張穴ローラー(エキスパンダー)

3-エキスパンション・ロッド

4-拡張シェル

3.拡管加工のポイント

一般に、管の拡管加工は、管の焼鈍(焼鈍温度:炭素鋼管600~650℃、合金鋼管650~700℃)→管とプレートの穴の確認と入念な清掃→最初の拡管位置決め→再拡管→フランジング→管端溶接継ぎ目→拡管気密性の検査、という工程を踏む。

膨張管の品質に影響を与える要因は数多くあるため、実際の操業では、各膨張管工程の加工品質は、主に以下の点を含めて厳密に管理する必要がある。

(1)エキスパンション・タイトネス

エキスパンション・タイトネスは、チューブのエキスパンション加工の品質に直接影響するため、エキスパンション・タイトネスは一定の範囲内で管理する必要がある。膨張不足と膨張過多は、継手の強度と密閉性に影響する。実際の作業では、拡管孔の直径と管材の外径を厳密に管理する必要がある。

エキスパンションタイトネスが適切かどうかは、主に腕力感、エキスパンダーの音、管材の変形度合いによって判断される。さらに、プレート穴周辺の酸化皮膜クラックの剥離現象も、エキスパンドタイトネスが要件を満たしているかどうかを判断するのに使用できる。

(2) 管板穴と管材との隙間の決定

チューブプレートの穴とチューブ材料との間の適度な隙間は、膨張率と品質を確保するための重要な要素です。隙間が大きすぎると膨張率が低下し、接続強度に影響します。隙間が小さすぎると、組み立て時にチューブを挿入するのが難しくなります。

適切なギャップを選択することは、チューブ材を膨張させる組立ての前に不可欠な作業であり、特定のサイズ条件に基づく実測によって行うことができる。表18は、チューブプレートの穴と熱交換チューブの間の最大隙間を示している。

表 18 チューブプレート穴と熱交換チューブ間の最大隙間

| 使用圧力/MPa | 熱交換チューブの最大径/mm | |||||||

| 32 | 38 | 51 | 60 | 76 | 83 | 102 | 108 | |

| チューブプレート穴と熱交換チューブ間の最大隙間/mm | ||||||||

| ≤3.0 | 1.2 | 1.4 | 1.5 | 1.5 | 2.0 | 2.2 | 2.6 | 3.0 |

| >3.0 | 1.0 | 1.0 | 1.2 | 1.2 | 1.5 | 1.8 | 2.0 | 2.0 |

(3) 管端の処理

チューブ端部の処理には、軟化熱処理と除錆処理がある。チューブ端部の軟化熱処理の目的は、熱交換チューブの端部を応力除去焼鈍して軟化させることにより、良好な膨張効果を得ることである。応力除去焼鈍の方法は、管端部を再結晶温度以上に加熱し、徐冷する。

焼鈍用加熱燃料の硫黄含有量は、加熱中の硫黄の浸入を避けるため に厳密に管理すべきである。熱処理された管端の表面の酸化皮膜は、拡管品質を確保するために除去する必要がある。

焼鈍温度は、炭素鋼鋼管は600~650℃、合金鋼鋼管は650~700℃である。焼鈍長さは管板厚t+100mmとし、保持時間は10~15分、石灰または炉灰中で徐冷する。

管端加熱は、コークスその他の熱源を使用するか、鉛浴加熱を使用することができる。鉛バス加熱には、均一加熱、硫黄の浸入防止、便利で厳密な温度制御という特徴がある。鉛の酸化と鉛蒸気の害を防ぐため、鉛液の表面に厚さ10mmの炉灰の保護層を覆うことができる。

(4) チューブ膨張時の潤滑

チューブエキスパンダーの膨張時に潤滑油を塗布すると、加工が容易になり、チューブエキスパンダーの保護にもなります。ただし、エキスパンダーのシール性能を低下させないため、またエキスパンド中に孔が開かないようにするため、チューブプレートとチューブ端部の間のエキスパンドエリアに潤滑油が入らないように注意する必要があります。膨張部が誤って潤滑油で汚染された場合は、アセトンで洗浄できます。

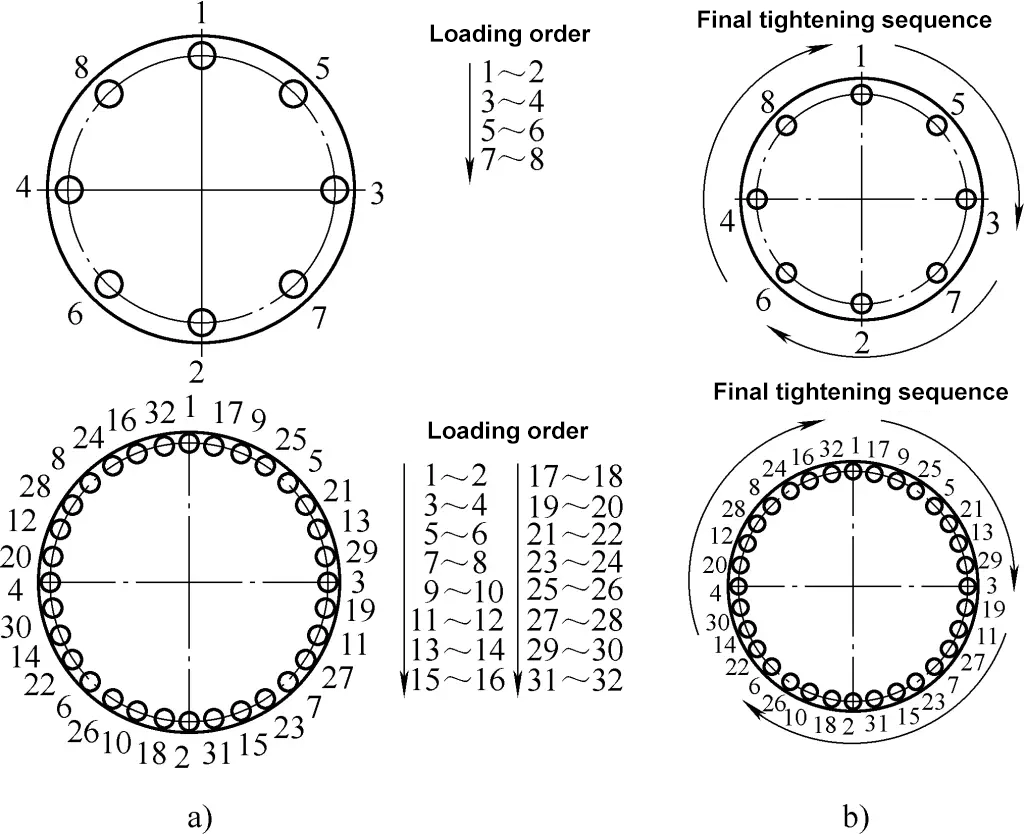

(5) チューブ拡張シーケンス

合理的な膨張順序を選択することは、膨張の質を向上させるために有益である。膨張順序の一般的な原則は、まず、管板の距離を固定するために断続的に膨張させ、次にすべての管材を連続的に膨張させることです。

チューブ・ボックスとチューブ・プレートを組み合わせた場合、膨張順序が不適切だとチューブ・プレートが大きく変形し(曲がったり皿状になったり)、チューブ・プレートのシール面が破損することさえある。

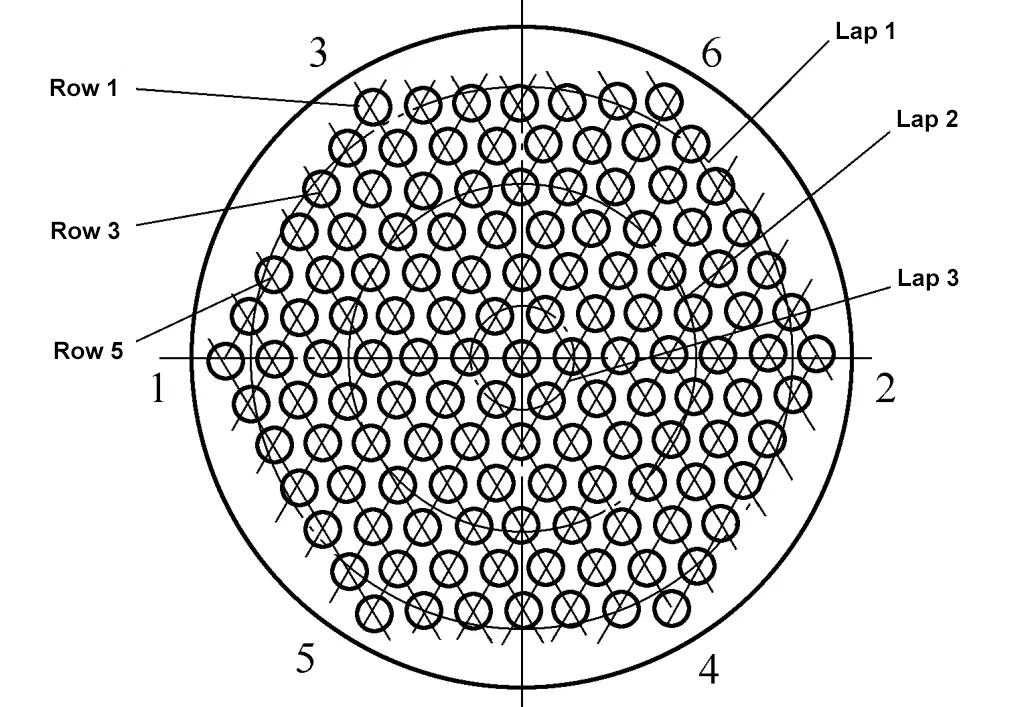

変形の理由は、最初の膨張で一部の管材が管板の距離を固定したためである。他の管材を順次拡管していくと、管材の軸方向の伸びが管板によって妨げられ、各管材が管板を押して変形させてしまう。チューブ・ボックスとチューブ・プレートを組み合わせた場合の正しい拡管順序を図50に示す。

主な作業ポイントは、第一に、第一の円の1〜6と書かれた管材を順に拡管し、2枚の管板の間隔を確保し、管板と管材が直角になるようにすること、第二に、管板の剛性を高めるために、先に拡管した管材から間隔をあけた第二、第三の円の管材の一部を拡管してもよいが、管材1〜6のように左右対称に拡管することに注意することである。

最後に、各接合部の応力を均一にするため、まず管材の奇数列(図50の1列目、3列目、5列目など)を拡管し、次に偶数列を拡管する。