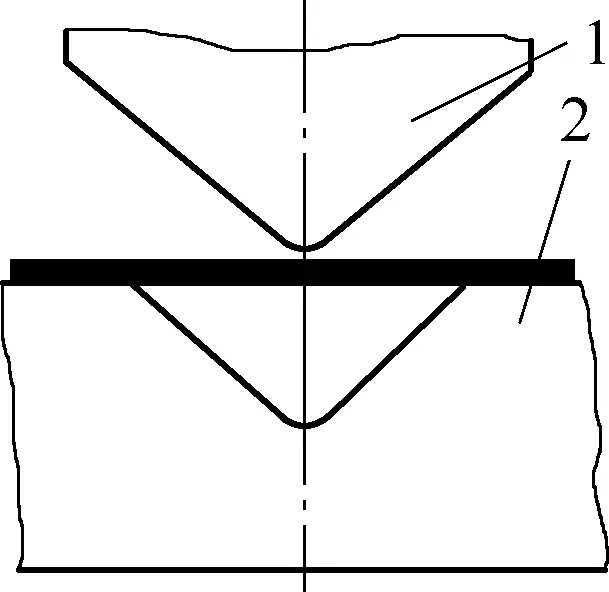

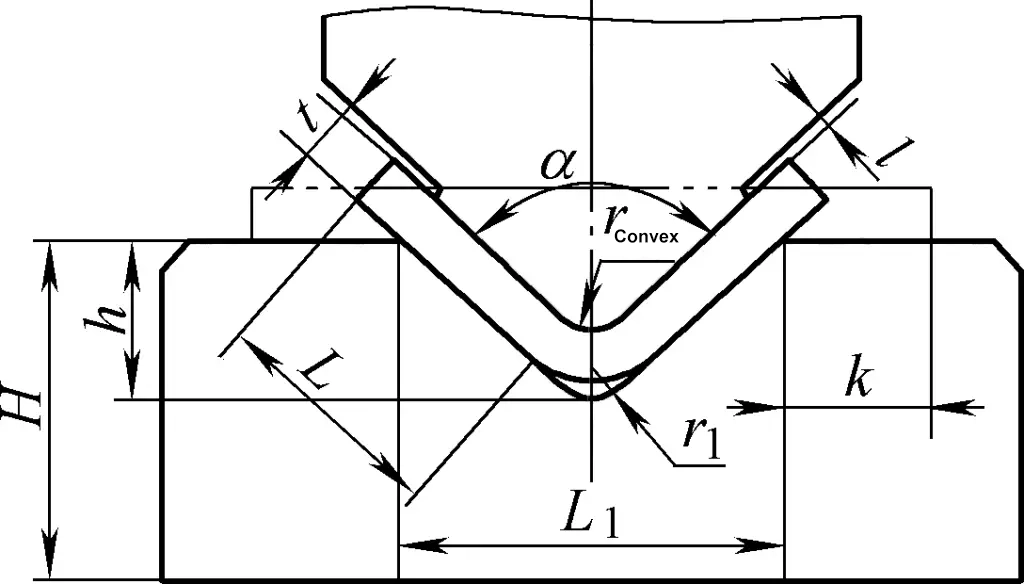

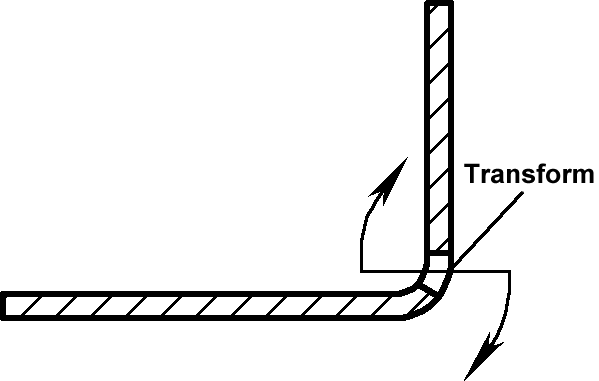

曲げ加工とは、金属材料(板材、形材、パイプなど)を曲げ型(または曲げ金型)に入れる板金成形工程のことである。材料は、プレス機や専用の装置を用いて、曲げ線に沿って一定の角度や形状に曲げられる。曲げ加工は主に、大量生産、複雑な形状、高精度が要求される部品の加工に用いられる。図1は、V字型曲げ金型を使ったV字型曲げ加工の基本原理を示したものである。

1パンチ

2-ダイ

パンチとダイは、曲げ加工物の内側と外側の輪郭に密接に一致します。曲げ加工中、外力(プレススライドの動きなど)がパンチを押し下げると、パンチとダイの間に置かれたシートが目的の加工物に曲げられます。

I.曲げ加工の設備と工具

曲げ加工は、材料を塑性変形させ、ある角度の形状に成形するもので、板金成形工程のひとつである。曲げ加工の基本原則によると、この工程は通常、プレスの助けを借りて曲げ金型を使って完成させる。生産現場では、曲げ加工に使用される設備は打ち抜き加工に使用される設備と似ていることが多く、一般的にはクランクプレスを使用し、曲げ金型は曲げ加工を完成させるための最も重要なツールである。

一般的に言って、異なる形状の部品は、加工要件を満たすために異なる曲げ金型を必要とすることが多い。さらに、曲げ金型の精度は曲げ部品の精度に直接影響し、一般的に曲げ部品の寸法公差等級をIT13以下に保つことが望ましい。

1.一般的な曲げ金型の構造

曲げ部品の形状は多種多様であるため、曲げ金型の構造も多種多様である。板金曲げ金型で一般的に使用されているのは、プレスの1ストロークで1回の曲げ加工が完了する単動金型である。

曲げ成形用金型は、次のように分類することができる。 曲げ成形 方法:自由曲げ金型と矯正曲げ金型。曲げ成形時にガイドがあるかどうかで、開放曲げ型、型枠ガイド曲げ型などに分けられる。

(1) 自由曲げ金型

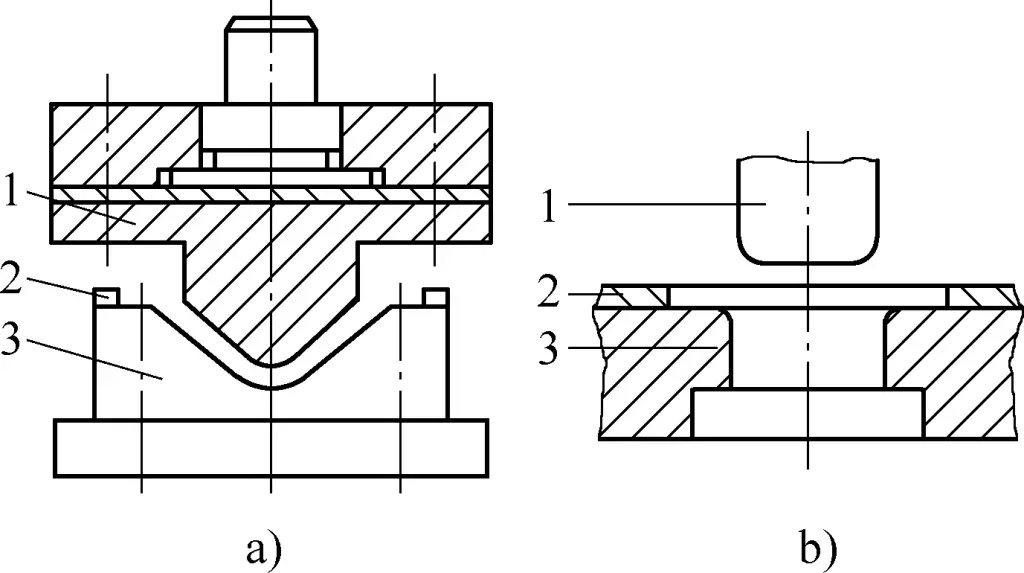

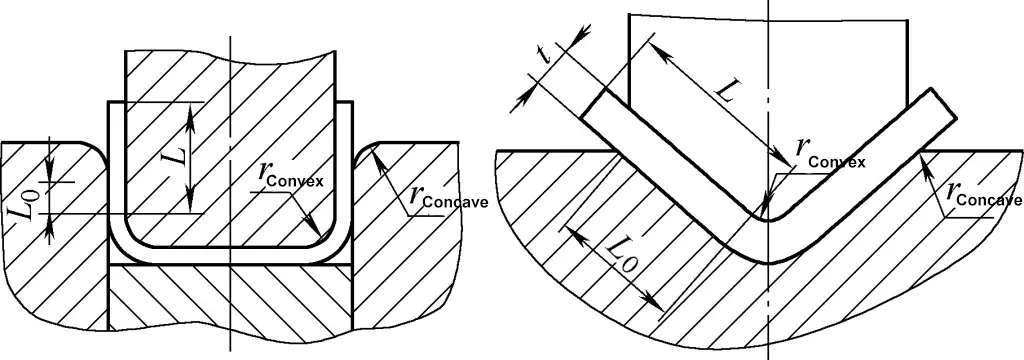

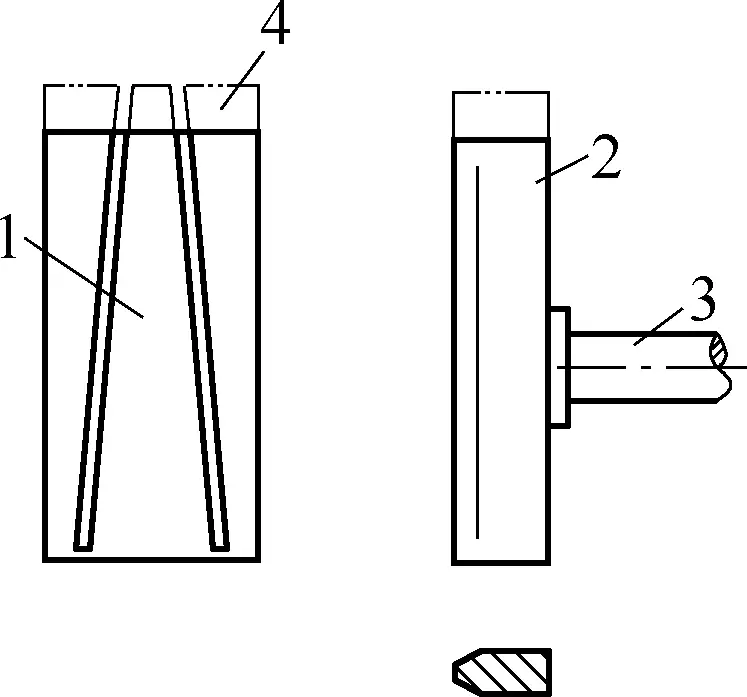

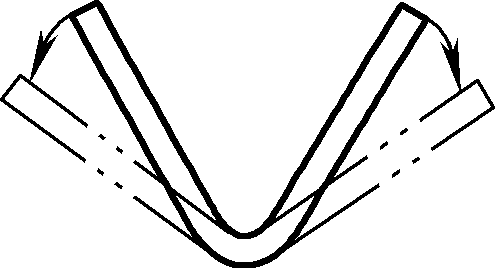

図2aおよび図2bは、それぞれV字型およびU字型の自由曲げ金型を示しており、オープン型構造となっている。

a) V字型開放型曲げ金型

b) U字型開放型曲げ金型

1パンチ

2ポジションプレート

3-ダイ

この金型は製造が容易で汎用性が高いが、曲げ加工に使用する場合、シートが滑りやすく、曲げ部の端長をコントロールしにくいため、精度が低く、U字の底が不均一になる。

(2) 修正曲げ金型

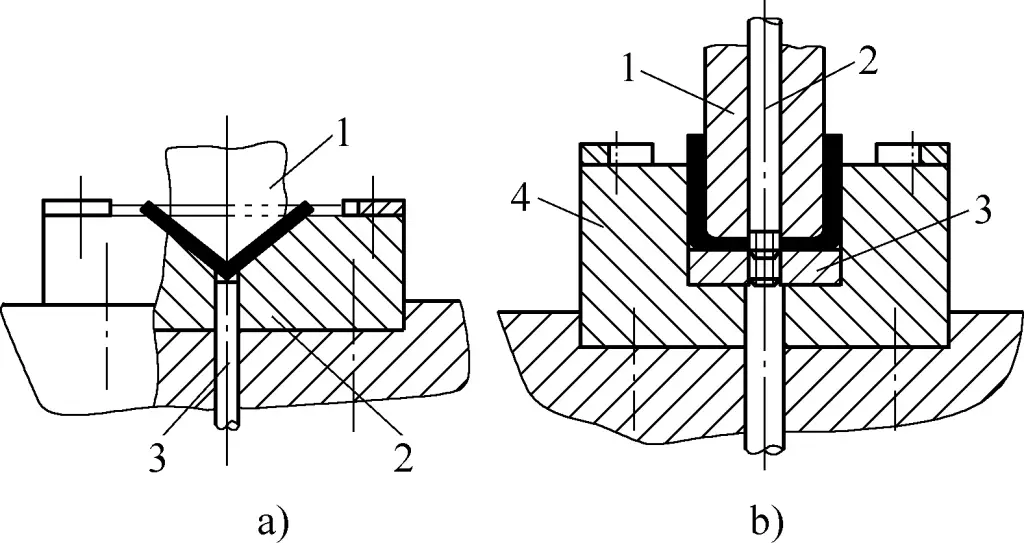

成形部品の曲げ精度を向上させ、素材ブランクの滑りを防止するために、図3に示すような矯正曲げ金型を使用することができる。図3aに示す曲げ型では、曲げ加工中のブランクのずれを防止するための加圧装置としてバネ上ロッド3が使用される。

図3bに示す曲げ金型では、加圧装置が設置されている。スタンピング中、ブランクはパンチ1と加圧プレート3の間で押され、徐々に下がっていきます。両端で押圧されなかった材料は、ダイコーナーにそってスライドし、曲げられ、金型に入ります。 パンチとダイの隙間 をU字型に成形する。

a) 図の中:

1パンチ

2-ダイ

3-トップロッド

b) 図の中:

1パンチ

2-プッシュロッド

3-圧力板

4-ダイ

曲げ加工中、シートはパンチ1と加圧プレート3の間で加圧されたままであるため、U字形状部品の底部の平坦度をよりよく制御することができ、曲げ精度を確保することができる。

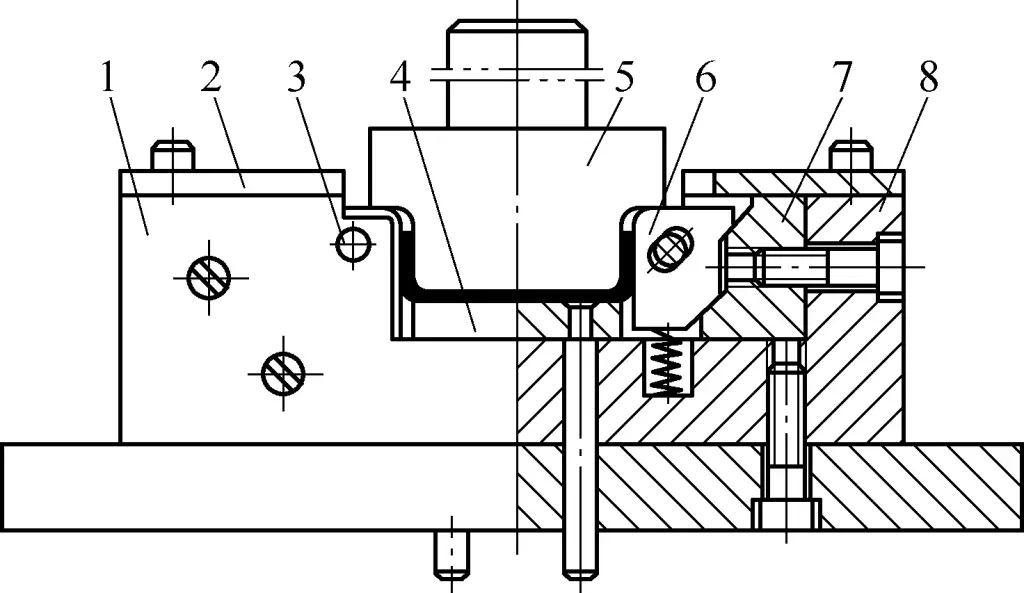

図4は、可動式サイド・プレッシャー・ブロックを備えたU字型矯正曲げ金型を示す。可動側加圧ブロックは、スプリングバックを最小限に抑えながら、曲げ加工品に矯正作用を与えます。動作中、パンチは下降し、まずブランクに接触してU字形に曲げ、次にパンチショルダーが可動金型側加圧ブロックを押し下げます。

1-バッフル

2ポジションプレート

3ピン

4エジェクター

5パンチ

6-可動式ダイ側圧力ブロック

7-ダイ・スロープ・クッション

8-ダイ・フレーム

傾斜作用により、可動金型側加圧ブロックは中心に向かってスライドし、曲げ部品の両側面に圧力を加え、それによって矯正作用が達成され、曲げ部品は成形精度要件を満たすことができる。

2.曲げ金型の構造構成

先に紹介したように、曲げ金型の構造は打ち抜き金型と似ており、パンチ、ダイ、位置決め装置、ストリッパー装置で構成されている。パンチとダイは、素材に直接曲げ加工を施す部品であり、曲げ金型の核となる部品です。通常、パンチは上型に固定され、ダイは下型に固定されます。

II.曲げ加工パラメータの決定

曲げ加工パラメータの決定には、主に曲げブランク長さの計算、曲げ力の計算、曲げ金型間のギャップの決定が含まれる。

1.曲げブランクの長さの計算

曲げブランクの長さの計算は、手曲げ時の拡げ長さの計算と同じである。

2.曲げ力の計算

曲げ力とは、ワークピースの所定の曲げを完了するためにプレスによって加えられる圧力のことである。曲げ力は、曲げ金型を設計し、プレスのトン数を選択するための重要な基礎となります。曲げ力は、曲げの種類に基づいた経験式を使って計算することができます。

(1) 自由曲げ時の曲げ力 F無料

曲げられたワークピースの形状の違いにより、曲げ力F無料 自由曲げ時の曲げ量は、以下の式で計算できる:

1) V字型部品F無料=0.6Kbt2σb/(r+t)

2) U字型部品F無料=0.7Kbt2σb/(r+t)

式中

- F無料 - スタンピングストローク終了時の曲げ力(N);

- K- 安全係数、通常K=1.3;

- b- 曲げられた部分の幅(mm);

- t- 曲げ材の厚さ(mm);

- r- 内側 曲げ半径 曲げられた部分の長さ(mm);

- σb- 材料の強度限界(MPa)。

(2) 矯正曲げ時の曲げ力 F正しい

矯正曲げ力は押し付け力よりはるかに大きく、2つの力は順次作用するので、矯正曲げ力だけを計算すればよい。V字型やU字型の部品の矯正力は、以下の式で計算されます:

F正しい = Ap

式中

- F正しい - 矯正曲げ時の矯正曲げ力(N);

- A - 矯正部分の垂直投影面積(mm2);

- p - 単位面積当たりの矯正力(MPa)、表1に従って選択。

表1 単位面積当たりの矯正力p(単位:MPa)

| 素材 | 材料の厚さ t/mm | |

| ≤3 | >3~10 | |

| アルミニウム | 30~40 | 50~60 |

| 真鍮 | 60~80 | 80~100 |

| 10~20スチール | 80~100 | 100~120 |

| 25~35スチール | 100~120 | 120~150 |

| チタン合金TA2 | 160~180 | 180~210 |

| チタン合金TA3 | 160~200 | 200~260 |

(3) 排出力と排出力 FQ

曲げの種類に関係なく、プレス曲げの際には排出力と排出力が必要である。排出力と排出力FQ は、おおよそ自由曲げ力の30%から80%とみなすことができる、

FQ=(0.3~0.8)F無料

(4) プレストン数 Fプレス

自由曲げの場合、プレス曲げ工程での排出力と排出力の影響を考慮すると、プレストン数は次のようになる。

Fプレス ≥ F無料 + FQ = (1.3 ~ 1.8) F無料

矯正曲げの際、矯正力は放出力や排出力よりもはるかに大きいため、FQ は重要でなくなる。したがって、プレストン数は

Fプレス ≥ F正しい

3.曲げ金型ギャップの決定

パンチとダイの間の隙間の大きさは、フィレット半径と同様、必要な曲げ力と部品の品質に大きく影響する。

V字曲げの場合、パンチとダイの隙間はプレスの閉じた高さを調整することでコントロールします。金型構造で隙間を決める必要はありません。

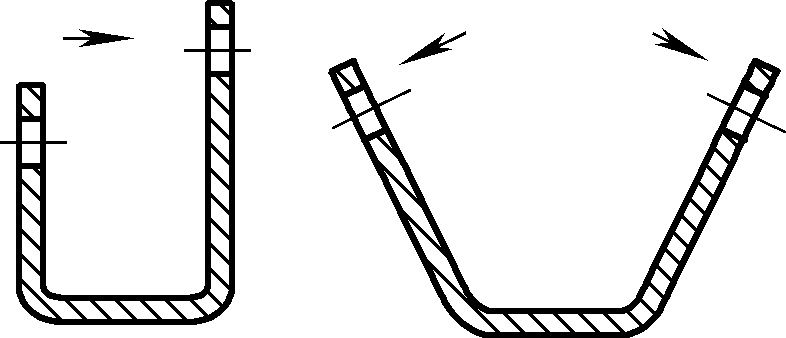

U字型部品の曲げ加工(生産現場では一般的にダブルアングル曲げと呼ばれる)を行う場合、適切なギャップを選択する必要があります。ギャップの大きさは、ワークの品質と曲げ力に大きく関係します。ギャップが大きすぎると、スプリングバックが大きくなり、部品の精度が低下します。隙間が小さすぎると、必要な曲げ力が大きくなり、プレス部品が薄くなる。隙間が小さすぎると、キズや割れが発生し、金型の寿命が短くなったり、金型が破損したりします。

一般的な場合 曲げ部品ギャップは、表2に記載されているが、以下の近似式を用いて直接計算することもできる:

- 非鉄 金属 (純銅、真鍮) z = (1 ~ 1.1) t

- スチール z=(1.05~1.15)t

より高い加工精度が要求される場合は、z = tとしてギャップの値を適切に小さくする必要がある。生産では、材料の厚み低減の要求が高くない場合、スプリングバックやその他の問題を低減するために、負のギャップを使用することもできる。

表2 曲げパンチとダイの隙間(単位:mm)

| 材料の厚さ t | 素材 | |

| アルミニウム合金 | スチール | |

| ギャップ z | ||

| 0.5 | 0.52 | 0.55 |

| 0.8 | 0.84 | 0.86 |

| 1 | 1.05 | 1.07 |

| 1.2 | 1.26 | 1.27 |

| 1.5 | 1.57 | 1.58 |

| 2 | 2.1 | 2.08 |

| 2.5 | 2.62 | 2.58 |

| 3 | 3.15 | 3.07 |

| 4 | 4.2 | 4.1 |

| 5 | 5.25 | 5.75 |

| 6 | 6.3 | 6.7 |

4.曲げ金型加工部の寸法計算

曲げ金型の加工部分の設計には、主にパンチとダイのフィレット半径、パンチとダイの寸法、製造公差の決定が含まれる。

一般に、パンチのフィレット半径は、曲げられた部品の内側のフィレット半径よりわずかに小さく取られる。ダイの入口のフィレット半径は小さすぎてはならない。ダイスの深さは適切でなければならない。小さすぎると、ワークの両端の自由部分が大きくなり、スプリングバックや凹凸が大きくなり、部品の品質に影響する。大きすぎると、金型鋼の消費量が多くなり、プレスストロークが長くなる。

(1) V字型部品曲げ金型構造

V字型曲げダイスの構造を図5に示す。金型の厚さHと溝深さhの決定を表3に示す。

表3 V字曲げ部品の金型寸法Hとhの決定(単位:mm)

| 材料の厚さ | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

注:

1.曲げ角度が85°~95°でL1=8t, r凸=r1=t.

2.k(小端)≧2tのとき、h値は式h=Lで計算される。1/2-0.4t.

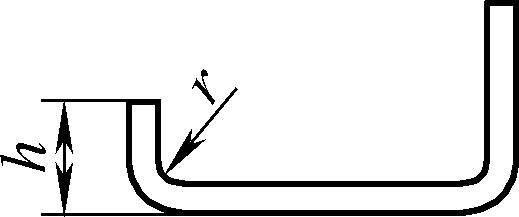

(2) フィレット半径rの決定凹面 と深さL0 V字型およびU字型曲げの場合

フィレット半径r凹 と深さL0 図6と表4を参照。

表4 フィレット半径r凹 と深さL0 曲げ金型の(単位:mm)

| 曲げエッジの長さ L | 材料の厚さ t | |||||||

| ~0.5 | 0.5~2 | 2~4 | 4~7 | |||||

| L0 | r凹 | L0 | r凹 | L0 | r凹 | L0 | r凹 | |

| 10 | 6 | 3 | 10 | 3 | 10 | 4 | - | - |

| 20 | 8 | 3 | 12 | 4 | 15 | 5 | 20 | 8 |

| 35 | 12 | 4 | 15 | 5 | 20 | 6 | 25 | 8 |

| 50 | 15 | 5 | 20 | 6 | 25 | 8 | 30 | 10 |

| 75 | 20 | 6 | 25 | 8 | 30 | 10 | 35 | 12 |

| 100 | 25 | 6 | 30 | 10 | 35 | 12 | 40 | 15 |

| 150 | 30 | 6 | 35 | 12 | 40 | 15 | 50 | 20 |

| 200 | 40 | 6 | 45 | 15 | 55 | 20 | 65 | 25 |

(3) ベンディングパンチとダイの幅寸法の計算

一般原則:ワークの外径寸法を確保する必要がある場合、ダイを基準として(すなわち、ダイをノミナルサイズに作成し)、パンチ上でクリアランスを取る。ワークの内寸法がマークされている場合は、パンチを基準として(すなわち、パンチはノミナルサイズに作られている)、クリアランスはダイ上で取られます。

ワークの外形寸法を確保する必要がある場合、ダイの幅寸法L凹 とパンチL凸 はそれぞれ以下の式に従って計算される:

L凹=(Lマックス-0.75Δ)+δ凹0

L凸 = (L凹 - 2z)0 - δ凸

ワークの内寸法を確保する必要がある場合、パンチの幅寸法L凸 とダイスL凹 はそれぞれ以下の式に従って計算される:

L凸=(L分+0.75Δ)0-δ凸

L凹 = (L凸 + 2z) + δ凹 0

式中

- Lマックス - ベンドの最大幅寸法(mm);

- L分 - ベンドの最小幅寸法(mm);

- L凸 - パンチ幅(mm);

- L凹 - ダイ幅(mm);

- z - パンチとダイ間の片側クリアランス(mm);

- Δ - 曲げ幅寸法の許容誤差(mm);

- δ凸 とδ凹 - パンチとダイの製造偏差(mm)は、一般的にIT9レベルに従って選択される。

III.曲げ型の設置と調整

プレス機上で曲げ型を使用して曲げ加工を行うのが、曲げ加工の主な形態である。加工中は、誤操作を防ぐため、プレス加工の手順を厳密に守る必要があります。部品の曲げ加工を確実に行うためには、まず曲げ型の取り付けと調整を正しく行わなければなりません。

1.曲げ金型の設置方法

曲げ型は、ガイドのあるものとないものに分けられる。取り付け方法は基本的に抜き型と同じです。ブランキング金型と同様、パンチとダイのクリアランス、排出システムの調整以外に、プレス機上での曲げ金型の上部位置の調整も必要です。一般的には、次のような方法が用いられます:

まず、上曲げ型をプレススライダー上で粗調整します。次に、ブランクより少し厚いスペーサー(一般にブランク厚さの1~1.2倍)またはテストピースを下型排出板と上型パンチ下面の間に挟みます。その後、コネクティングロッドの長さを調整する方法で、スライダーが下死点を支障なく通過できるまで、フライホイール(リジッドクラッチ付きプレスの場合)を手動で回すか、モーター(フリクションクラッチ付きプレスの場合)をジョグさせる。これが達成されると、下型を固定して試し押しを行うことができます。

試し打ちの前に、金型に入れたスペーサーを取り除く。試し押しに合格した後、正式な生産前にすべての締め付け部品を再度締め付ける必要があります。

2.曲げ金型調整のポイント

曲げ金型を使って加工する場合、曲げ部品の品質を確保するために、曲げ金型は以下の点に注意しながら綿密に調整しなければならない。

(1) パンチとダイのクリアランス調整

一般に、上述した設置方法に従ってプレス上の上型の位置を調整した後、上型と下型のクリアランスを同時に確保する。

ガイド付き曲げ金型の場合、プレス機上での上型と下型の相対位置はすべてガイド部品によって決定されるため、上型と下型の間の横方向のクリアランスも同時に確保されます。ガイドなしの曲げ金型の場合、上型と下型の間の横方向のクリアランスは、紙のスペーサーや標準サンプルを使って調整することができます。クリアランスが調整された後でのみ、下型を固定して試し打ちを行うことができます。

(2) 位置決め装置の調整

曲げ金型の位置決め部品の位置決め形状は、ブランクに合わせる必要がある。位置決めの調整では、位置決めの信頼性と安定性を確保しなければならない。位置決めブロックとピンを使って試し打ちをした後、位置決めが不正確な場合は、適時に位置決めを調整するか、位置決め部品を交換する必要があります。

(3) 排出・剥離装置の調整

曲げ金型の排出システムは十分であるべきで、排出に使用されるスプリングやゴムは十分な弾性を持つべきである。エジェクターとストリッピングシステムは柔軟かつスムーズに作動し、ジャムや焼き付きがないこと。曲げられた部品に作用する射出力は均等に調整し、射出後に部品の表面が平らで変形や反りがないようにする。

(4)曲げ金型調整の注意点

曲げ金型を調整する際、上型の位置が低すぎたり、金型内にスペーサーなどのゴミが残っていると、プレス時に上型と下型が下死点で激しくぶつかり、金型やプレス機を破損する恐れがあります。

そのため、生産現場に既製の曲げ部品があれば、金型の作業位置に直接置いて金型の取り付けや調整を行うことができ、事故を未然に防ぐことができる。

IV.代表的な板金曲げ部品の動作

板金部品の曲げ加工では、生産コストの低減や加工設備・製造能力の影響を考慮し、金型とプレスを組み合わせたプレス方式が一般的に採用され、代表的な様々な板金曲げ加工技術が形成されている。主な点は以下の通りである。

1.大型円形ダクトの抑制

大型で厚みのある円形から正方形のダクトは、ラジアルテンプレートを使って手曲げで作られることが多いが、大型で厚みのある素材では、ラジアルテンプレートを使ってプレス機でプレスするのが一般的だ。

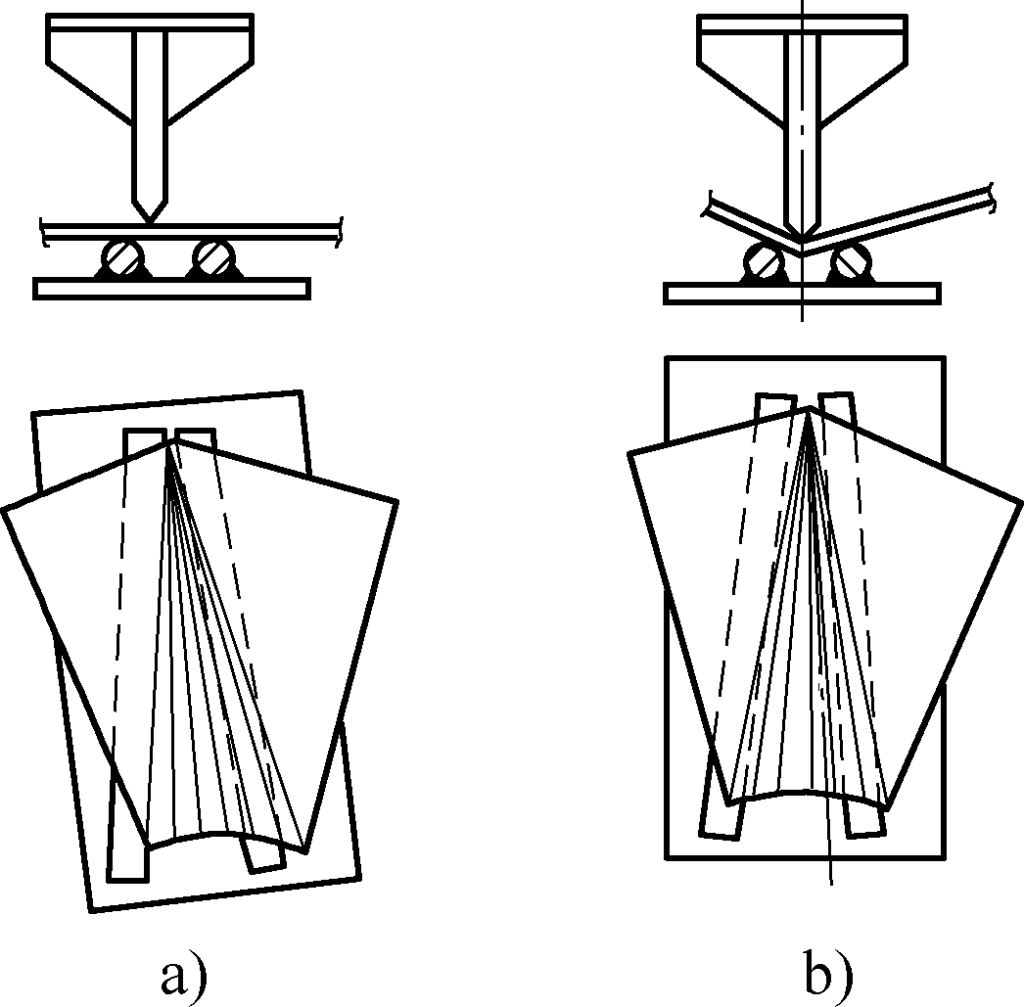

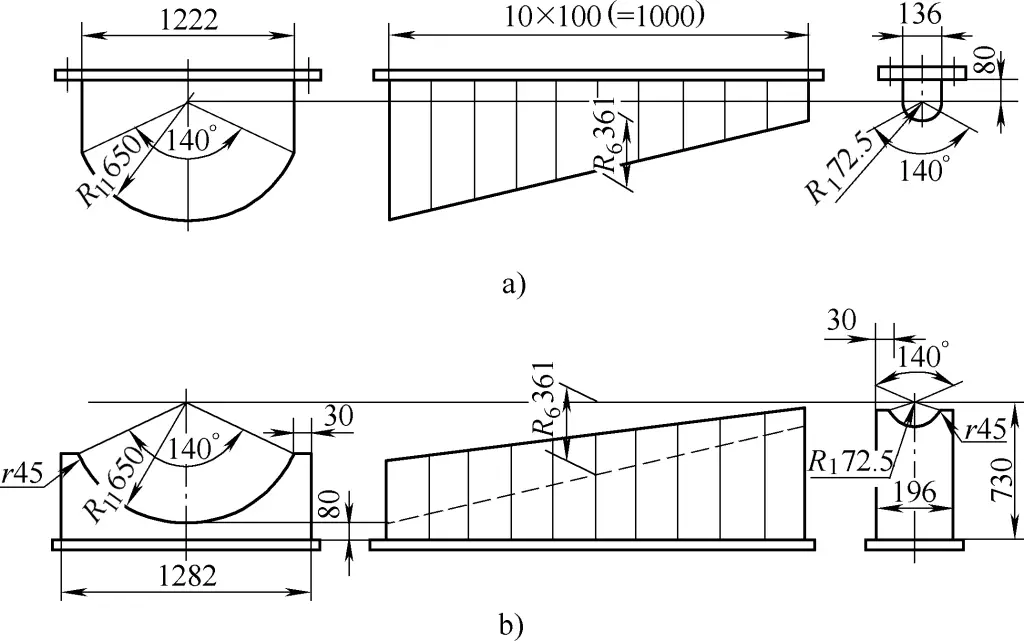

図7は、円形から正方形へのダクト(1/4エキスパンド材)のプレス方法を示す(半径方向のテンプレートの作り方は手曲げの場合と同じ)。

まず、ワークの円形の上端(円形部分)を数等分し、下端の対応する四角形の部分(四角形部分)から放射状の線を数本引く。その線に沿ってプレスする。図7aは、第1ストロークをプレスしたときのパンチとダイス丸鋼の位置関係を示す。材料の四角い端をテンプレートの小端の中央に置き、円弧と平面が交わる端である丸い端の最初の移行線を丸鋼の端に置きます。最初のストロークがこの線上に来るようにし、次にテンプレートを動かさずに2番目のストロークを押す。

図7bは、ニアエンドラインに沿った各ストロークのプレス方法を示している。このとき、パンチが主にダイの中央に来るように、ダイの位置はいつでも調整できる。両端から始めて、中間部をプレスし、各小断面をプレスした後、テンプレートでプレスの程度を確認する。

テンプレートでチェックする場合、テンプレートはプレートに対して垂直ではなく、材料の小口に向かって斜めに傾ける。曲げ過ぎよりも曲げ不足の方が修正しやすいので、プレスは曲げ過ぎよりも曲げ不足の原則に従って行う。曲げすぎの場合は、テンプレートにフィットするまで、さらに数本のトランジション・ラインをプレスするのがよい。

もちろん、上記の操作は小さな円形から正方形のダクトのプレスにも適用される。

2.直円形のプレス

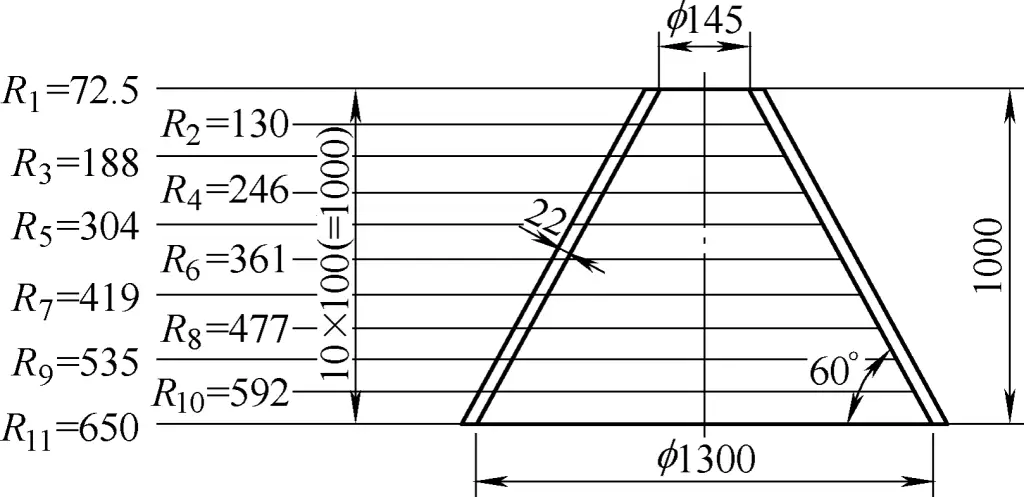

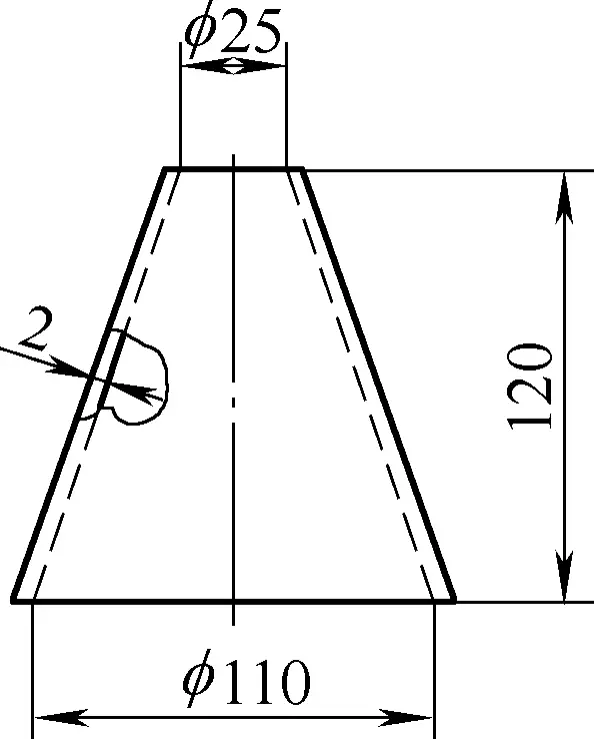

直円形のフラストラムの製造には、手曲げやロール曲げを用いることができる。 圧延機.しかし、図8に示すような右円形フラストラムの場合、ポート径が小さすぎるため、手作業による加工や板圧延機による圧延には不便で不向きである。テンプレートによるプレス加工でしか成形できない。プレス加工はテンプレートの設計がカギとなる。

テンプレートは一般に、セクター材料の1/nの断面に従って作られ、対応する1/nの材料を一度に押し出す。どちらの方法でも成形の目的は達成できる。

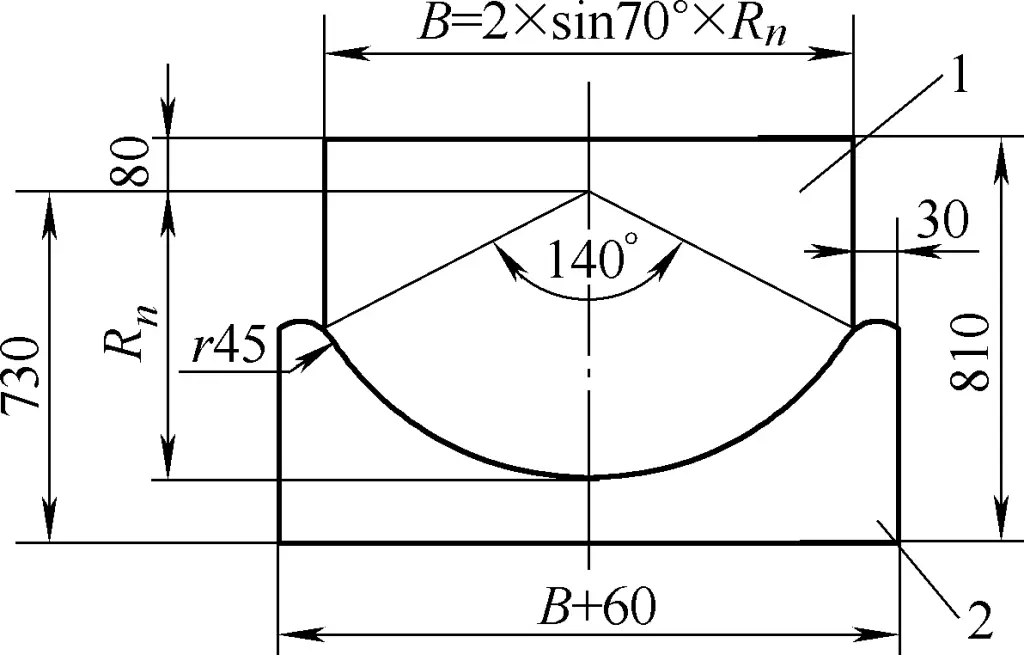

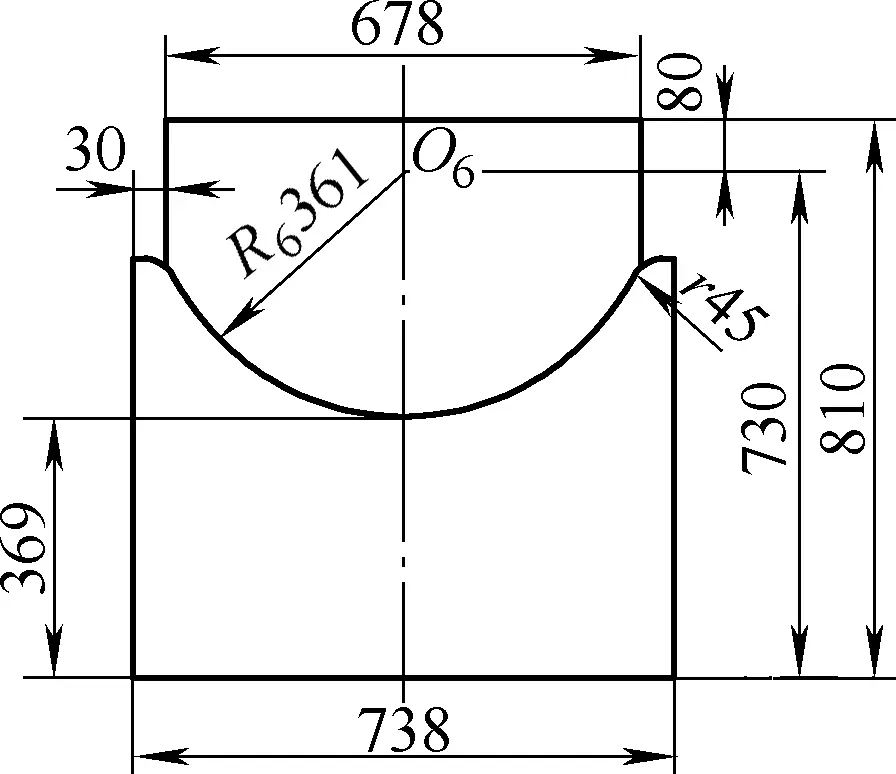

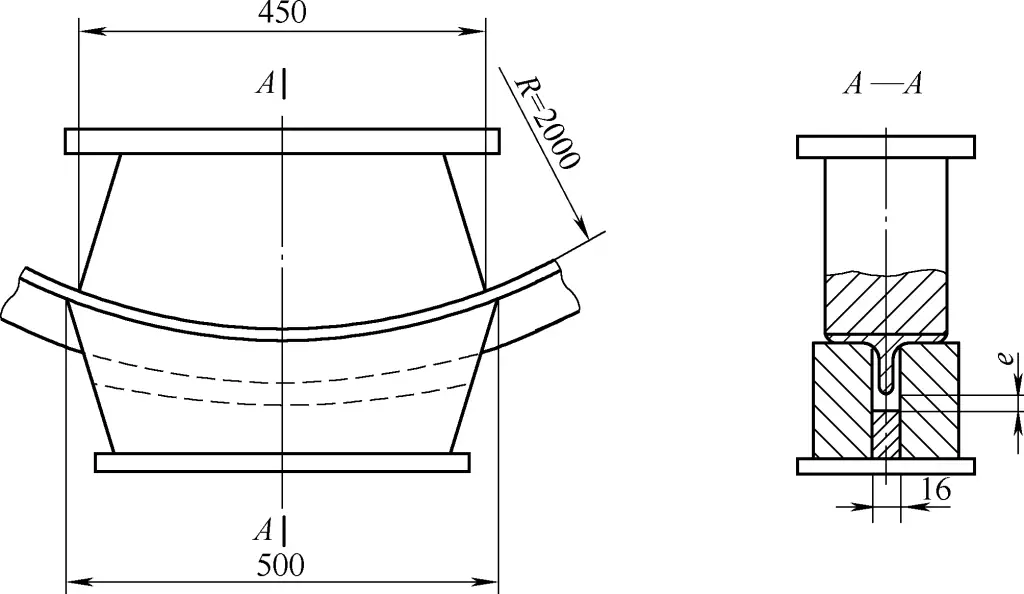

図9は、1/3ブランキングと1/3以上の素材に基づいて作成されたテンプレートを示す。図9aがパンチ、図9bがダイである。ダイのコーナー半径rは板厚の2倍として設計され、rは45mmである。

(1) 各縦板Rの計算n

各垂直プレートRn は以下の式で計算される(図8と図9参照):

Rn = -R11 - nh/tanα

式中

- R11- フラストラム大端の内半径;

- h-フラストラムの分割された高さ;

- α- 設計によって与えられたフラッタムの底角。

例えばR6 =650 - (5×100) / tan60°] mm = 361mm。

(2) パンチとダイの幅の計算

パンチとダイの幅は、以下の式で計算される(図10と図11参照):

1-第nのパンチ

2-第nのダイ

1) パンチ幅 B=2Rnsin70°。

例:B6=(2×361×sin70°)mm=678mm.

2) ダイ幅B6′= (678+60)mm=738mm。

3) ダイの最低高さ h6=(730-361)mm=369mm。

寸法730は、錐体の軸からベースプレートの上面までの距離である。

(3) パンチとダイの製造方法

パンチとダイの製造方法をより正確に説明するために、図11に示す第6のパンチとダイの製造方法を例に挙げる。

フラストラムの軸の下730mm、上80mmを確保する前提で、Oを中心とする円弧を描く。6 を中心とし、R6=361mmを半径とする。パンチとダイについて計算された幅との交点が、第6のパンチとダイの輪郭を形成する。

熱間プレス、冷間プレスとも、機械の強い圧力による1/3セグメントの立ち上がり高さが小さいため、収縮や反発は考慮せず、板厚も考慮しない。フラストラムの内皮半径(フラストラムの内側形状を示す半径)を使って円弧を描き、一気に切断する。これにより、対応する位置のパンチとダイの実際の円弧が得られ、プレス後の設計曲率が確保される。

3.小フラスタムのプレス

小型フラストラムの成形は、体積が小さいため、一般に薄板が用いられるが、厚板の小型フラストラムもある。成形方法としては、ラジアルテンプレートに大型ハンマーやアークグルーブハンマーなどを使用するが、効率と省力化のために小型プレス機を使用することもある。材料は便宜上、2分割がほとんどで、丸ごと使うことはほとんどない(高さが低い場合は丸ごと使うこともある)。

(1) ハーフセクター材のプレス加工

図12に示すような小さな挫屈の場合、エキスパンド材をハーフセクター形状にすれば、図13のような水平プレス用テンプレートを使用することができる。金型を固定せず、予備曲げを行い、円弧をプレスし、形状が出るまでテンプレートで確認する。プレス方法は基本的に手曲げと同じである。フラストラム材の高さが高い場合は、図13の二点鎖線部分4のように、上側の長さを長くすることもできる。

1-ダイ

2パンチ

3モールドハンドル

4任意に拡張可能な部分

(2)セクター全体のプレス加工

エキスパンド材をホール材として使用する場合、テンプレートの設計は図14のようになる。内部キャビティ空間は、フラストラムの最大寸法より大きくする(最大寸法とは、フラストラムの高さと大端径を指す)。枠型パンチは、成形された挫屈部に対応するように設計される。プレス方法は基本的に手曲げと同じである。

1-ラジアルテンプレート

2枠タイプパンチ

3モールドハンドル

4.アングル・スチール・リングのプレス

アングル・スチール・リングの成形方法は数多くある。断面曲げ機で曲げたり、板圧延機で圧延したり、手作業で曲げたり、金型を使ってプレス機で押したりします。使用する具体的な方法は、主に装置の設備とアングル・スチール・リングの要件によって決まります。

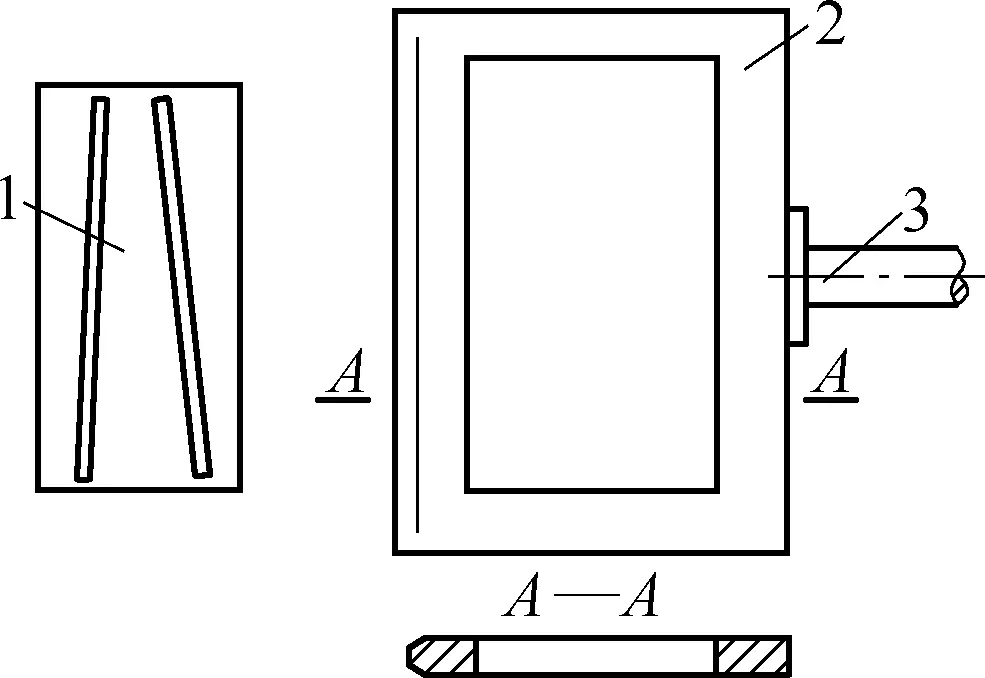

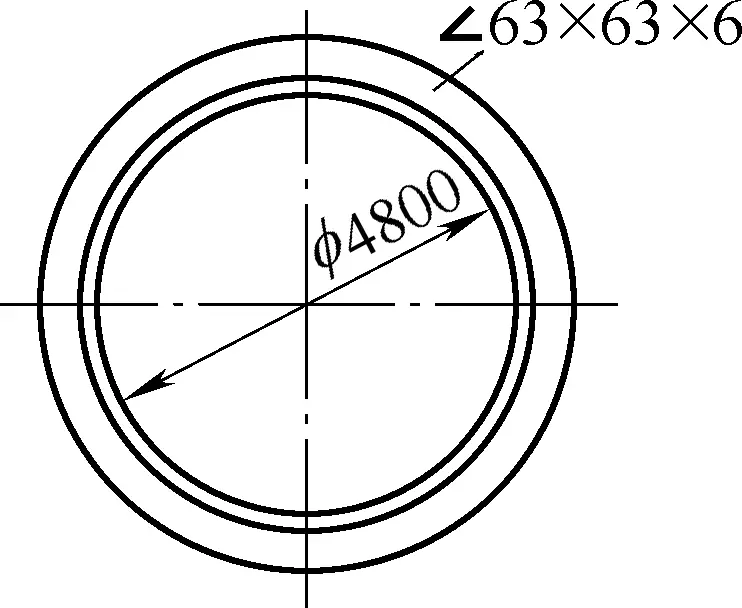

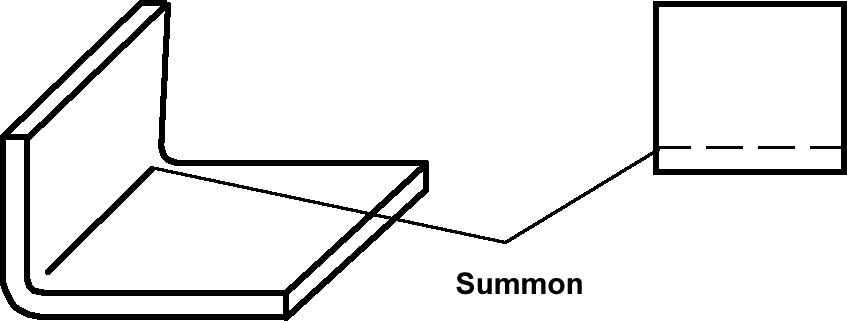

図15は、外曲げアングル鋼製リングの施工図である。このアングル鋼リングは、63×63×6の等角鋼でできており、成形後の内径はφ4800mmである。金型を用いてプレスで成形する。

(1) 金型の設計

図16は、外側に曲げられた山形鋼をプレスするために設計された金型である。この金型でも単品プレスは可能であるが、ポンチに接する端部が圧縮され、溝に埋め込まれた垂直面が伸びて曲がりが形成されるため、プレス後の歪みが大きくなる。

すなわち、パンチとダイによって押された平面は、スクイーズ後に薄くなって伸び、根元は縮んで伸び、エッジの方向に垂直な曲がりが生じる。この2つの変形が重なることで歪みが生じる。

アングル鋼の歪みを防止または低減するために、2つのアングル鋼を相対的な位置関係で溶接した後にプレスする方法を採用することができる。これは、パンチとダイによって押された2つの平面が、溶接後に反対の垂直曲げを生み出し、互いの力を打ち消し合って歪みを防ぐためである。

(2) ダイクリアランスとR処理

ダブルアングル鋼のプレスに対応するため、金型はアングル鋼の形状で設計する必要があり、溝のクリアランスは2枚の板の合計厚さより約4~5mm厚くする。ここでは、ダブルアングル鋼の移動を容易にするため、16mmのクリアランスで設計されている。

プレスによる成形は、サスペンション方式(プレス成形方向に十分な冗長性を持たせ、圧力と変形の調整を容易にする)を採用しています。パンチとダイの半径は、設計曲率を達成するための圧力に基づいて、より小さくすることができます。この例では、パンチとダイのプレスエリアの半径はR=(2400-400)mm=2000mmで、アングル鋼の垂直エッジに十分な高さを確保している。

(3)営業方法

プレスの際は、"過ぎたるは及ばざるがごとし "の原則に従い、あまり深くならないように片端から挿入する。曲率に応じて、1パスまたは複数パスでプレスすることができ、わずかにオーバーカーブした状態になるまで、垂直面のしわが最小またはゼロになるようにする。局所的な不一致がある場合は、パンチとダイの適切な位置に薄い板を詰めて調整することができる。

プレス後、曲率は板金部品の必要な曲率をわずかに上回るはずである:

アンダーカーブよりオーバーカーブの方が扱いやすい;

山形鋼の溶接箇所を切断すると、曲率の一部が解放される;

山形鋼の溶接箇所を切断した後、様々な歪みが発生し、歪みを矯正する際に曲率の一部が解放される。

V.曲げ部品によくある欠陥とその解決策

曲げ加工された部品の一般的な欠陥には、主に亀裂、底面の不揃いなどがある。その原因は、曲げ材料そのもの、曲げ金型のチューニング、またはオペレーターのミスに関連している可能性があります。欠陥の原因を注意深く分析した上で、解決策を講じる必要がある。曲げ部品の一般的な欠陥とその解決策については、表5を参照のこと。

表5 ベント部品によくある欠陥とその解決策

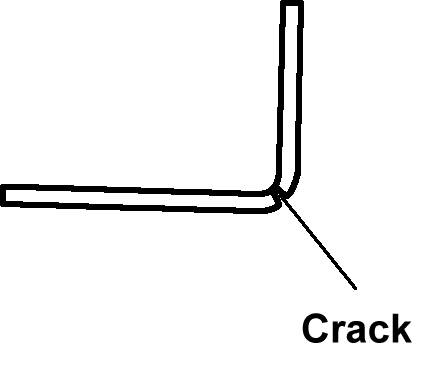

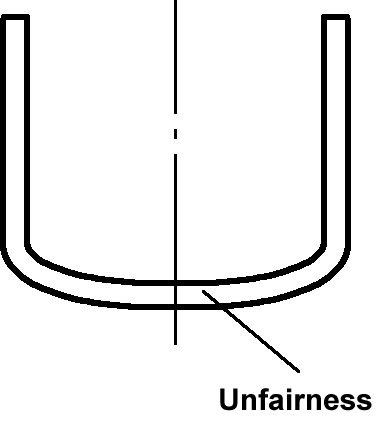

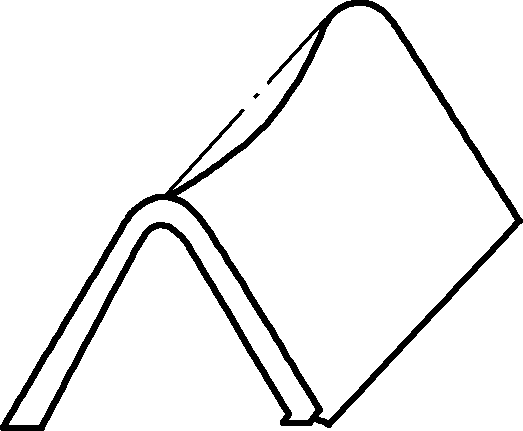

品質 コンディション | スケッチ | 原因 | ソリューション |

クラック |  | 1) パンチの曲げ半径が小さすぎる。 2) バリが曲げ部の外側にあり、板材の塑性が低い。 外側に曲がる、板の塑性が低い 3) スタンピング時のブランクの硬化層が大きすぎる。 スタンピング時のブランク硬化層の過多 | 1) パンチ・フィレットの半径を適切に大きくする。 2) バリエッジをベンドの内側に置く。 3) 曲げ線に対して垂直または45°の角度で、アニール処理された、またはよりプラスチック製の材料を使用する。 |

不揃いな底 |  | 曲げ加工中、プレートとポンチの底が密着していない。 | 曲げ始めのブランクに十分な圧力をかけるため、弾性押え板付きの金型を使用し、曲げられた部分を最終的に修正する。 |

ワーピング |  | 曲げ線方向の中立層に対して外側が圧縮ひずみ、内側が引張ひずみとなる変形部のひずみ状態により、反りが生じる。 | 1) 単位面積当たりの圧力を高めるために矯正屈曲を用いる 2) 反り量に応じてパンチとダイを調整する。 |

オフセンター・ホール |  | 1) 曲げ加工中にブランクがずれ、穴の中心線がずれた。 曲げ加工中にずれる、穴の中心線がずれる 2) 曲げ加工後のスプリングバックによる穴中心線の傾き スプリングバックによる穴の中心線の傾き | 1) ブランクを正確に位置決めし、両面の曲げ高さを一定にする。 2) ブランクがずれないように、位置決めピンや押え板を使用する。 3) ワークスプリングバックの低減 |

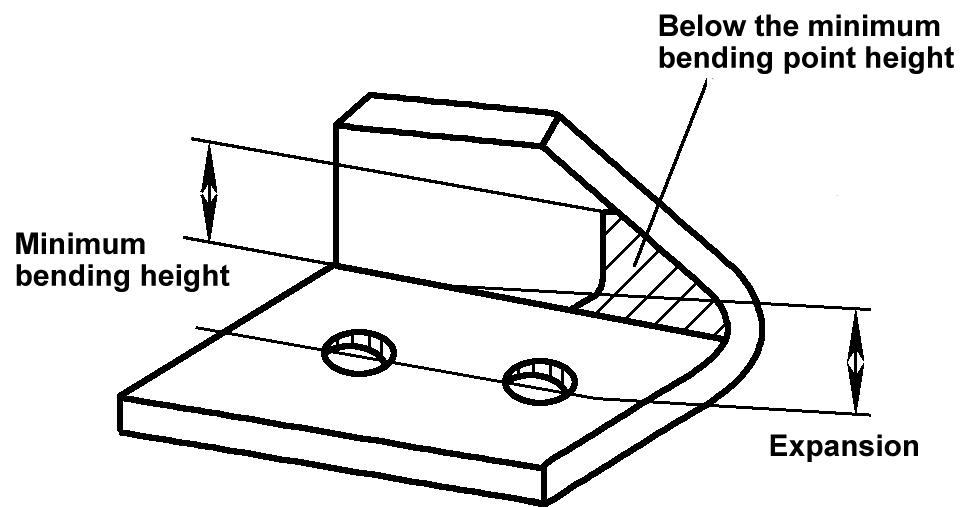

不安定なストレートアームの高さ |  | 1) 高さhが小さすぎる 2) 非対称ダイフィレット 3) 曲げ加工中のブランク変位 | 1) 高さh寸法は、最小曲げ高さを下回ってはならない。 2) コンケーブ・ダイ・フィレットの修正 3) 弾性加圧装置またはプロセスホールの位置決めを使用する。 |

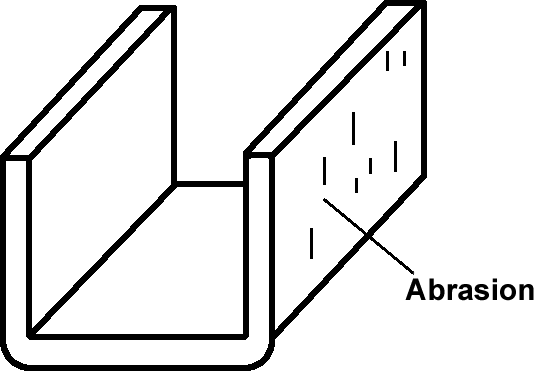

表面の傷 |  | 1) 金属粒子が金型表面に付着する。 稼働部分 2) コンケーブ・ダイのフィレット半径が小さすぎる。 3) 凸型と凹型のクリアランスが小さすぎる。 | 1) 金型の加工部分の表面の汚れを除去し、凸型と凹型の表面粗さの値を小さくする。 2) コンケーブダイのフィレット半径を適切に大きくする。 3) 凸型と凹型の間に適度なクリアランスを設ける。 |

曲げ線が2つの穴の中心線と平行でない。 |  | 曲げられた部分の直線端の高さが最小曲げ高さより低く、最小曲げ高さより低い部分に開口部が現れる。 | ワークの設計では、曲げ部分の直線端の高さが最小曲げ高さ以上であることを確認してください。ストレートエッジの高さが最小曲げ高さより小さい場合は、まずストレートエッジの高さを十分に残し、曲げ加工後に余分な部分を取り除く。 |

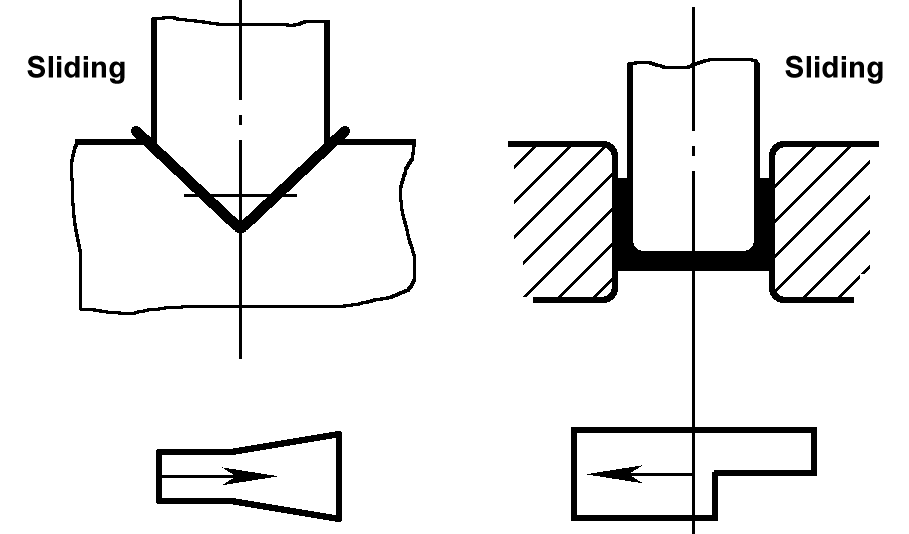

変位 |  | 非対称ワークの曲げ加工では、ブランクが凹型ダイにスライドする際、両側の摩擦力が異なるため、寸法のずれが生じます。 | 1) 弾性プレッシャープレート付きモールドを使用する。 2) ブランクが金型内で正確に位置決めされていることを確認し、可能であれば、切断前にペア曲げを行う。 |

穴の変形 |  | 穴の縁が曲げ線に近すぎるため、中立層の内側では圧縮変形が、外側では引張変形が生じ、穴が変形する。 | 穴の端から曲げ半径の中心までの距離rが一定値以上であることを確認するか、曲げ変形の影響を減らすために曲げ位置に加工穴を設定する。 |

曲げ角度の変化 |  | プラスチック曲げ加工では、弾性変形が発生する。曲げられたワークが金型から取り出されると、弾性回復が起こり、曲げ角度が変化します。 | 1) 所定のスプリングバック角度で凸型と凹型の角度を補正し、補正を達成する。 2) 自由曲げの代わりに矯正曲げを使う |

曲げ端の膨らみ |  | 曲げ加工時の中立層の内側金属層の長手方向の圧縮と短縮、および幅方向の伸長により、幅方向の端部でバルジングが発生し、特に厚板を小さな角度で曲げた場合に顕著である。 | 曲げ部の両端にあらかじめアークカットを入れ、ブランクフラッシュを曲げ部の内側に置く。 |

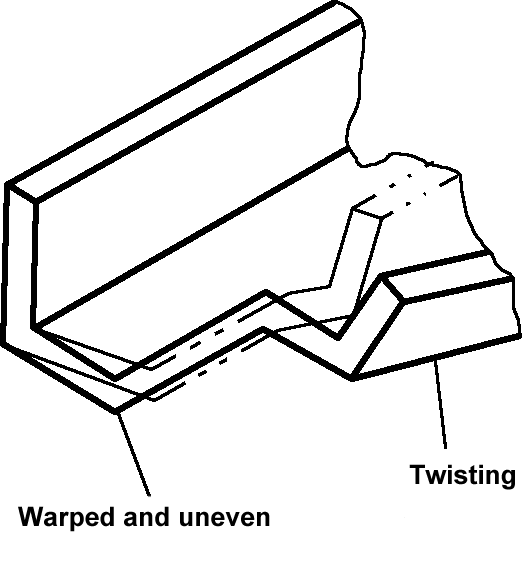

ツイスト |  | ブランクの両側で幅と曲げエッジの高さが大きく異なるため、曲げ変形抵抗が不均等になる。幅が狭く曲げ端の高さが低い側はねじれやすい。さらに、両端に大きな切り欠きがあり、エジェクターが材料を押さえることができないため、切り欠きのある底部のねじれが悪化する。 | 両サイドに加工代を入れ、曲げ加工後に加工代をカットする。ねじれ側にガイド板を取り付け、ねじれを緩和するために切り欠きを入れる。 |

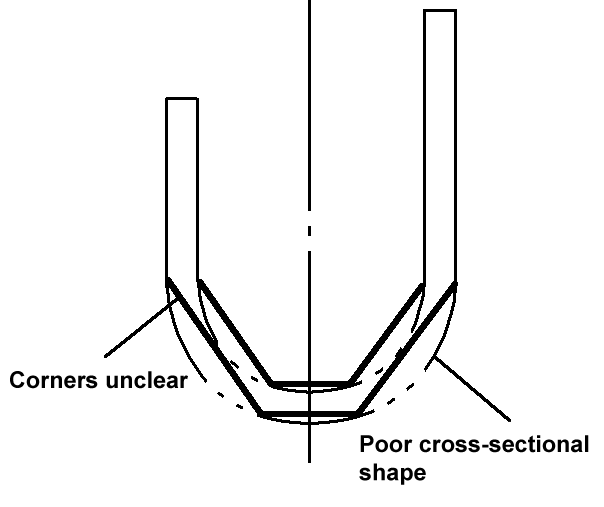

断面形状が悪く、エッジが不明瞭 |  | ベンディングパンチの底面が円錐形であるため、凹型ダイおよびトッププレートとの間に自由空間がある。このため、ブランクはパンチの円錐面にぴったりとフィットすることができず、その結果、断面形状は満足のいくものとならず、ワークの底面と壁面の接合部には大きなフィレットが発生する。 | トッププレートにラバーパッドを追加することで、曲げ加工時にブランクを徐々にパンチでしっかりと包み込み、ワークの形状がすべてパンチで決定されるため、高品質なワークが得られる。 |

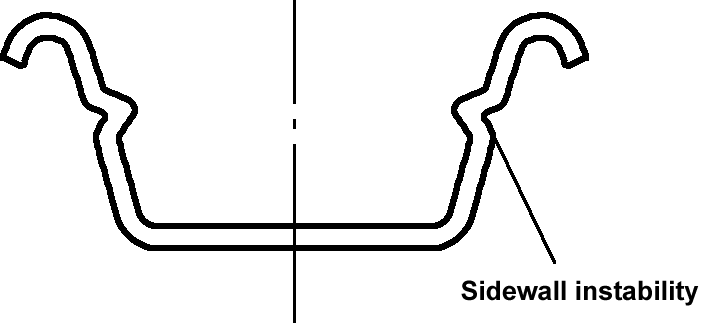

サイドウォールの不安定性 |  | 1) 最初の曲げ加工では、半製品の1/4の円弧しか曲げられない。ロールヘム中のメタルフローが悪いため、高い圧力がサイドウォールを不安定にする。 2)ロールヘム凹ダイスのR面の粗さが大きく、ロールヘム時の摩擦抵抗が大きくなる。 | 1) 半製品を1/2の弧に曲げる。 2) ロールヘムコンケーブダイのフィレット部の表面粗さを低減する。 3) 弾性部品を交換し、ワーク底面への圧力を高める。 |