セクション1:マニュアル矯正

I.鋼材変形の原因

各種シートやプロファイルは、外力や溶接、加熱ムラなどによって、ある程度変形することが多い。変形が技術仕様を超える場合は、矯正しなければなりません。矯正とは、変形した形状を規定の技術範囲内に戻すことです。

変形の原因は以下の通りである:

1.鋼材の残留応力による変形

その間に 圧延工程冷間圧延された薄板は、残留応力が発生し変形することがある。冷間圧延された薄板の延伸の不一致も変形につながることがある。

2.鋼材加工中に生じる変形

圧延中に形成された残留応力がガス切断によって解放されると、金属は変形を起こす。鋼の溶接中に変形が起こるのは、局部的な加熱によるもので、この不均一な加熱が溶接応力を発生させる。さらに、不適切な輸送、保管、取り扱いも局部的な変形の原因となる。まとめると、鋼材の変形の原因は多面的で複雑である。

II.鋼の変形度測定法

鋼材の変形は公差を超えてはならない。そうでなければ、部品番号付け、切断、その他の加工工程に影響を与え、加工精度を低下させ、さらには構造物全体の正しい組み立てに影響を及ぼす。そのため、変形をなくすか、規定の範囲内に抑えるように矯正する必要がある。

使用前の鋼材の公差を表6-1に示す。

表6-1 使用前の鋼材の許容差

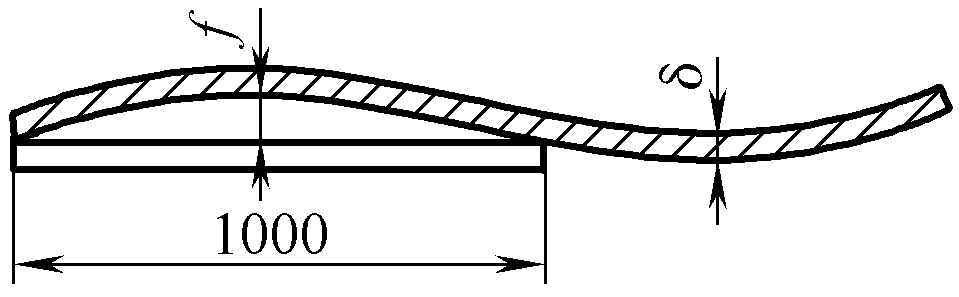

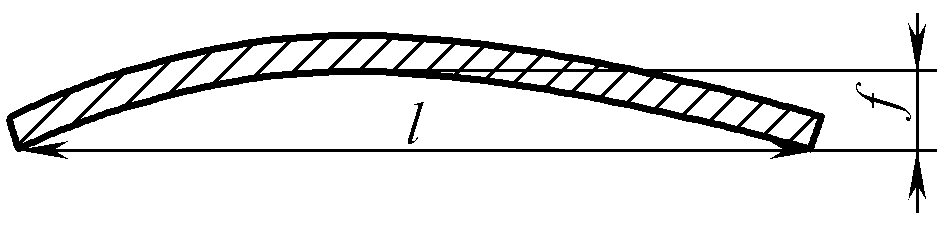

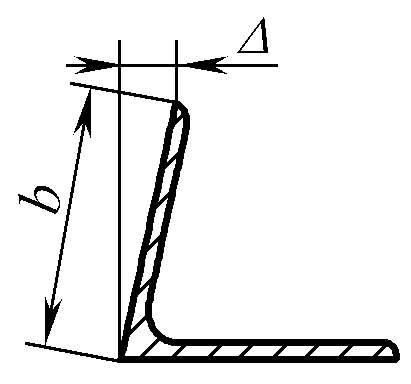

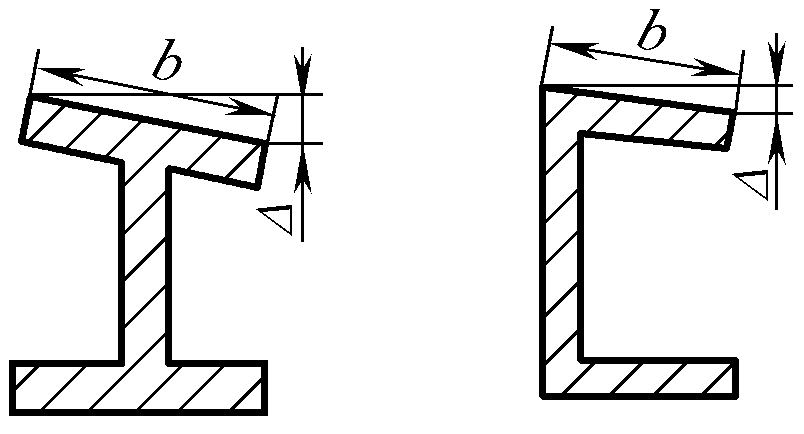

| 幾何学的精度 | 簡易ダイアグラム | 許容値 |

| 鋼板と平鋼の局部たわみ |  | δ≧14mmのとき、f≦1mm;δ<14mmのとき、f≦1.5mm |

| アングル鋼、チャンネル鋼、Iビーム、パイプの真直度 |  | f≦L/1000 ≤5mm |

| アングル鋼の両面の垂直度 |  | Δ≦b/100 |

| Iビームとチャンネル鋼のフランジの傾斜 |  | Δ≦b/80 |

III.徒手矯正の基本原理と方法

手作業による矯正は、実際の生産現場で習得しなければならない基本的な技術である。専用の矯正設備がない場合、手作業による矯正は、小型の板、プロファイル、切断部品、溶接構造物の局所的な変形などに広く用いられている。

一般的な手作業による矯正では、大型のハンマーや金槌、金属板など様々な道具を使用し、ワークピースの特定の部分をハンマーで叩いたり、捩じったり、引っ張ったり、押したりといった方法を用いて、タイトになった金属を伸ばしたり広げたりし、最終的に各層の繊維長を一定にして矯正の目的を達成する。

1.薄板変形の補正

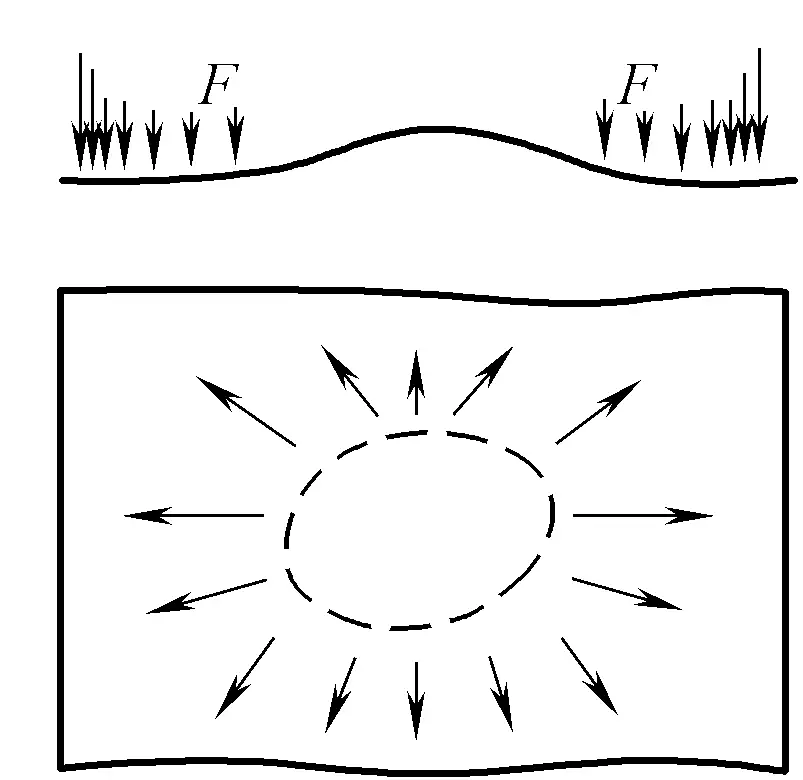

(1) 薄板のバルジング変形の補正

薄板の局部的な膨らみは、素材が中央で緩み、端で締まっていることが原因である。矯正の際には、膨らみの端から放射状に打ち始め、外側に向かうにつれて打ち込みの力と密度を上げていくことで、繊維層を内側から外側にさまざまな程度に伸ばし、打ち込み中の膨らみ変形を徐々になくしていく。

薄板の真ん中に隣り合ういくつかの膨らみがある場合は、それぞれの膨らみの接合部を軽くハンマーで叩いて1つの膨らみにまとめ、上記のように周囲をハンマーで叩いて平らにします。図6-1に示すように

(2) 薄板のエッジの波打ちの修正

薄板の端が波打っている場合は、材料の端が緩く、中央が締まっていることを示している。矯正の際には、外側から内側に向かってハンマーを打ち、徐々に力と密度を上げていき、薄板の中央部の繊維層をより大きく引き伸ばすことで、端部の波打った変形をなくすことができます。図6-2に示すとおりである。

2.厚板の変形補正

厚板の主な変形は曲げ変形である。矯正には通常、次の2つの方法が用いられる:

1)バルジに直接打ち込む。

ハンマーによる打撃力は、プレートの降伏点よりも大きくなければならず、これにより突出部は強制圧縮を受け、塑性変形して平らになる。

2) 突起の凹んだ部分をハンマーで叩く。

凹部をハンマーで叩くと、より小さな力で、材料が凹部でのみ膨張し、凹部が相対的に圧縮され、平坦化の目的が達成される。

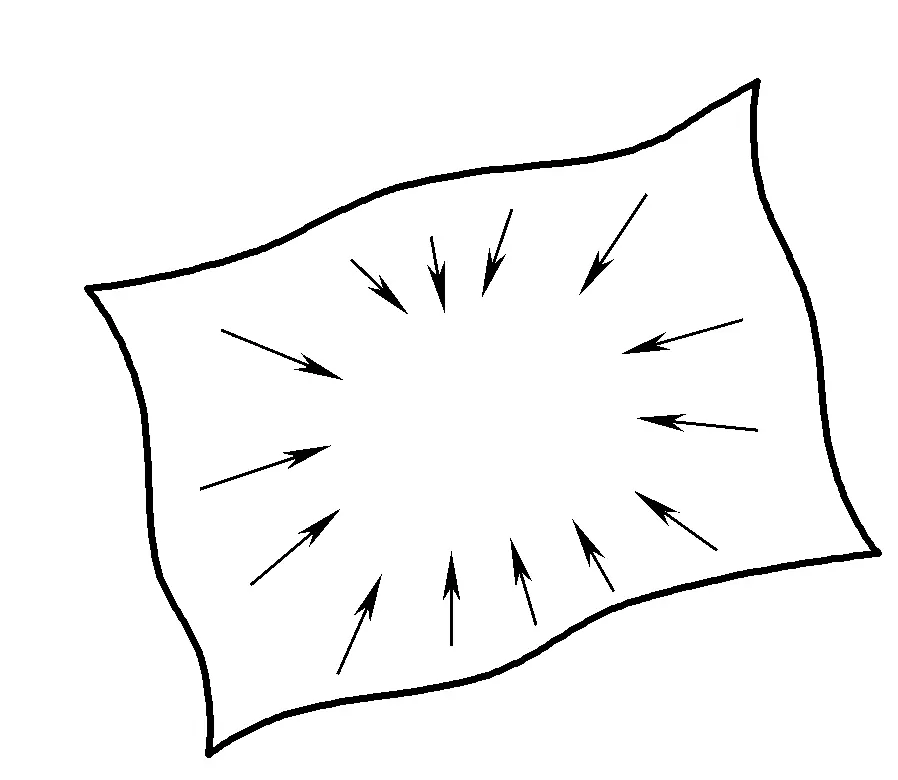

3.プロファイルとパイプの手動矯正

また、平鋼、山形鋼、丸鋼、丸パイプの曲げ変形は、打点がワークの凹面側(図中の矢印は打点方向と材料の延び方向)にあるハンマー・ストレッチによって矯正することができます。図6-3に示すように

a) ハンマーストレッチ

b) 曲げる、ひねる

さらに、プロファイル鋼の曲げ変形やねじれ変形は、矯正外力によって形成される曲げモーメントを頼りに、ハンマーやレンチなどの工具を使用して、プラットフォーム、ラウンドブロック、ベンチバイス上で矯正することもできる。

セクション2:火炎矯正

I.火炎矯正の原理

火炎矯正は、金属の局部加熱による塑性変形を利用して、元の変形を相殺し、矯正の目的を達成する。火炎矯正の際、変形した鋼や部品の長い繊維部分の金属は、集束した火炎で制御された方法で加熱され、一定の温度に達し、不可逆的な圧縮塑性変形を得る必要があります。冷却後、周囲の材料に引張応力が発生し、変形が矯正されます。

金属には熱膨張と熱収縮の性質があり、外力を受けると弾性変形と塑性変形を起こす。局所的に加熱されると、金属の加熱された部分は膨張するが、周囲の金属は比較的低温であるため、膨張が妨げられ、加熱された金属は圧縮される。加熱温度が600~700℃に達すると、応力が降伏限界を超え、塑性変形が生じる。このとき、材料の厚さはわずかに増加するが、長さは自由に膨張できる場合よりも短くなる。

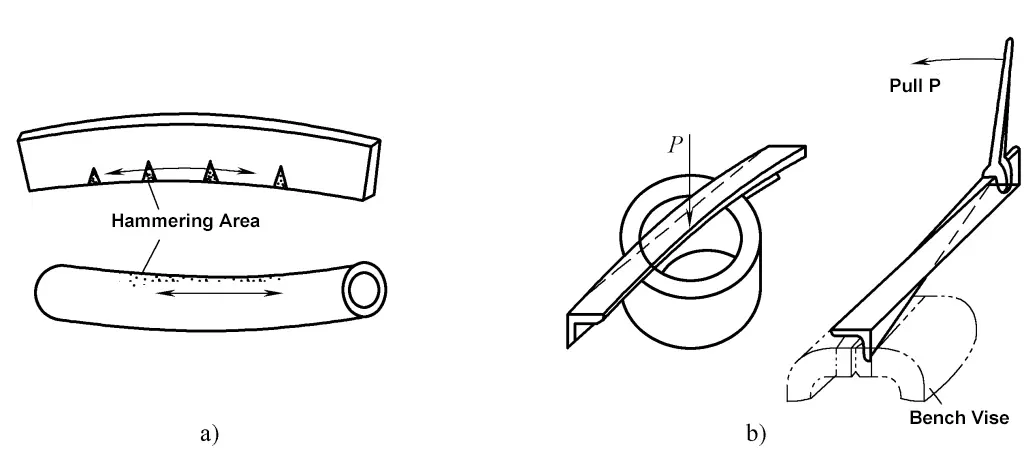

一般的な低炭素鋼の場合、温度が600~650℃に達すると降伏限界がゼロに近くなり、金属材料の変形は主に塑性変形となる。では、長尺鋼板の片側を非対称に加熱した場合を例に説明しよう。

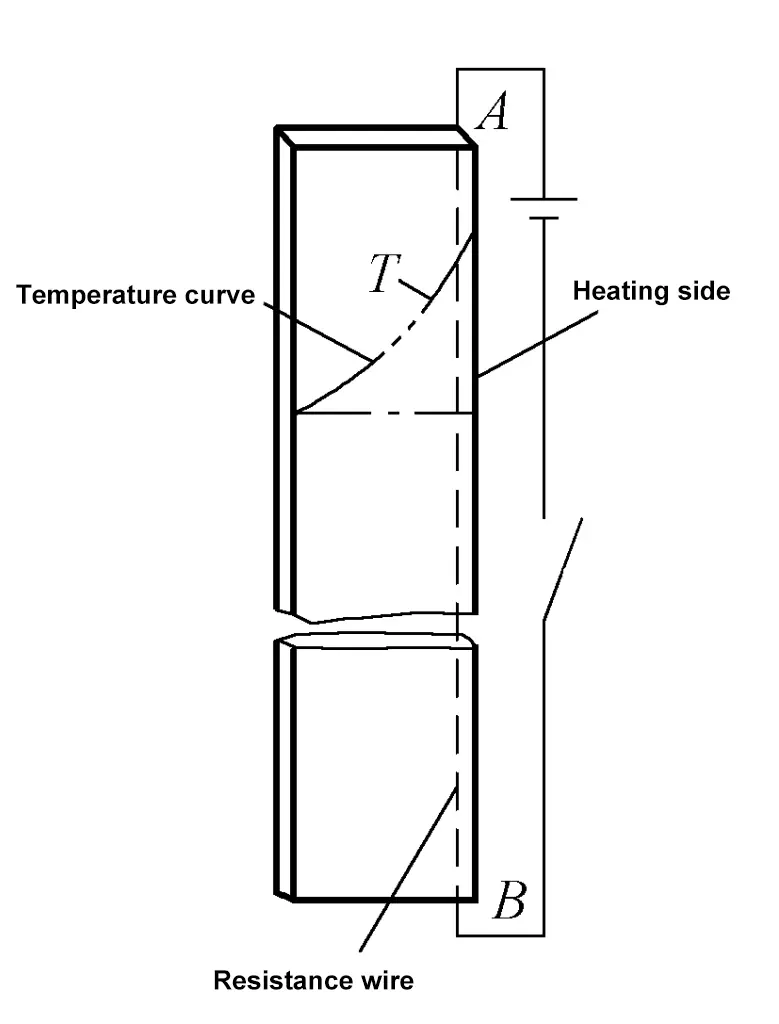

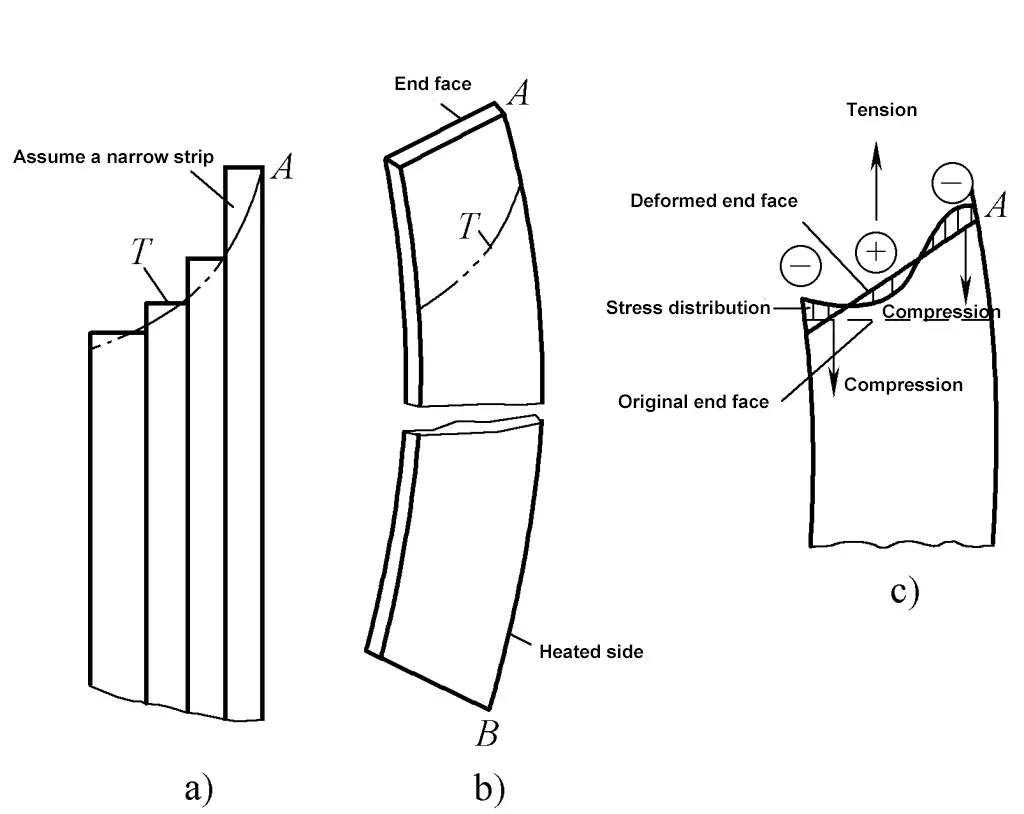

狭幅帯鋼の片面ABを急速に加熱するために抵抗線を熱源として使用した場合、加熱速度が速いため、図6-4に示すような非対称分布の不均一な熱場が帯鋼内に発生する(ここで、Tは温度分布曲線)。ガス切断機で鋼板全体から幅の狭いストリップを切断したり、ストリップの片面に沿って溶接したりするのも、この状況に似ています。

理解を容易にするために、ストリップが互いに密着しているが連結していない複数の細長いストリップから構成されていると仮定すると、各細長いストリップはそれぞれ異なる温度で自由に膨張することができ、その結果、図6-5aに示すように、温度曲線に対応する各細長いストリップの端部にステップ状の変形が生じる。

実際には、ストリップは全体であるため、異なる部分の材料が互いに拘束し合い、ストリップは図6-5bに示すように長さ方向に沿って曲げ変形を示し、加熱側に向かって膨らむ。応力平衡の条件によれば、加熱中のストリップの内部応力分布は図6-5cのようになる(両側の金属は圧縮され、中央の金属は引き伸ばされる)。

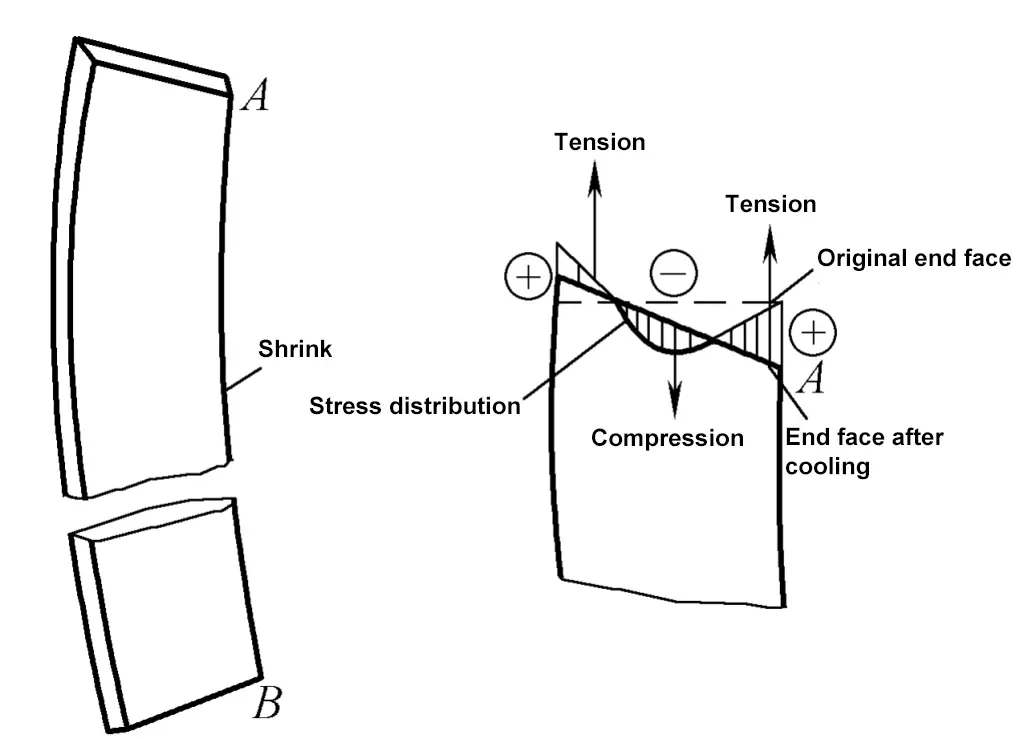

加熱側の温度が高いため、応力が降伏点を超え、圧縮塑性変形が生じる。冷却すると、ストリップは初期温度に戻り、加熱時に圧縮塑性変形した部分は収縮し、図6-6に示すような応力分布の残留変形(加熱側が凹む)となり、加熱時とは逆の引張応力が発生する。

これが局所的な火炎加熱による変形の基本的な法則であり、火炎矯正をマスターする鍵である。

a) ストリップの虚数変形

b) 端面の実際の変形

c) 応力分布

帯状または円形の金属を局部的に加熱する場合も、同様に応力と変形のパターンを解析することができる。

II.火炎矯正の特徴

1)火炎矯正は、かなりの矯正力を達成することができ、明らかな効果がある。低炭素鋼の場合、1cm加熱するだけで 2 を塑性変形させ、その後冷却することで、約24kNの矯正力を得ることができる。もし0.01m 2 ワーク上の材料加熱領域が矯正中に塑性状態に達すると、冷却後に2400kNの矯正力が発生する。

そのため、火炎矯正は鉄鋼材料だけでなく、さまざまなサイズや形状の鋼構造物の変形矯正にも広く使用されている。

2) 矯正設備が簡単で、方法が柔軟で、操作が便利である。鋼板や形鋼を矯正する材料準備工程で使用されるだけでなく、船舶、車両、重量フレーム、大型コンテナ、箱、梁などの矯正など、製造工程で金属構造物の様々な変形を矯正する際にも広く適用されます。

3) 炎による矯正も、機械的矯正と同様、金属材料の可塑性リザーブの一部を消費するため、特に重要な構造物や脆い材料、可塑性の低い材料には注意して使用する必要がある。加熱温度は適切にコントロールする必要がある。850℃を超えると金属粒が成長して機械的性質が低下するが、温度が低すぎると矯正効果が低下する。

焼き入れを起こしやすい材料の場合、水冷を伴う火炎加熱を使用する際には特別な注意が必要である。

III.火炎補正のための一般的な加熱方法

加熱領域の形状によって、点加熱、線加熱、三角加熱の3つの方法がある。

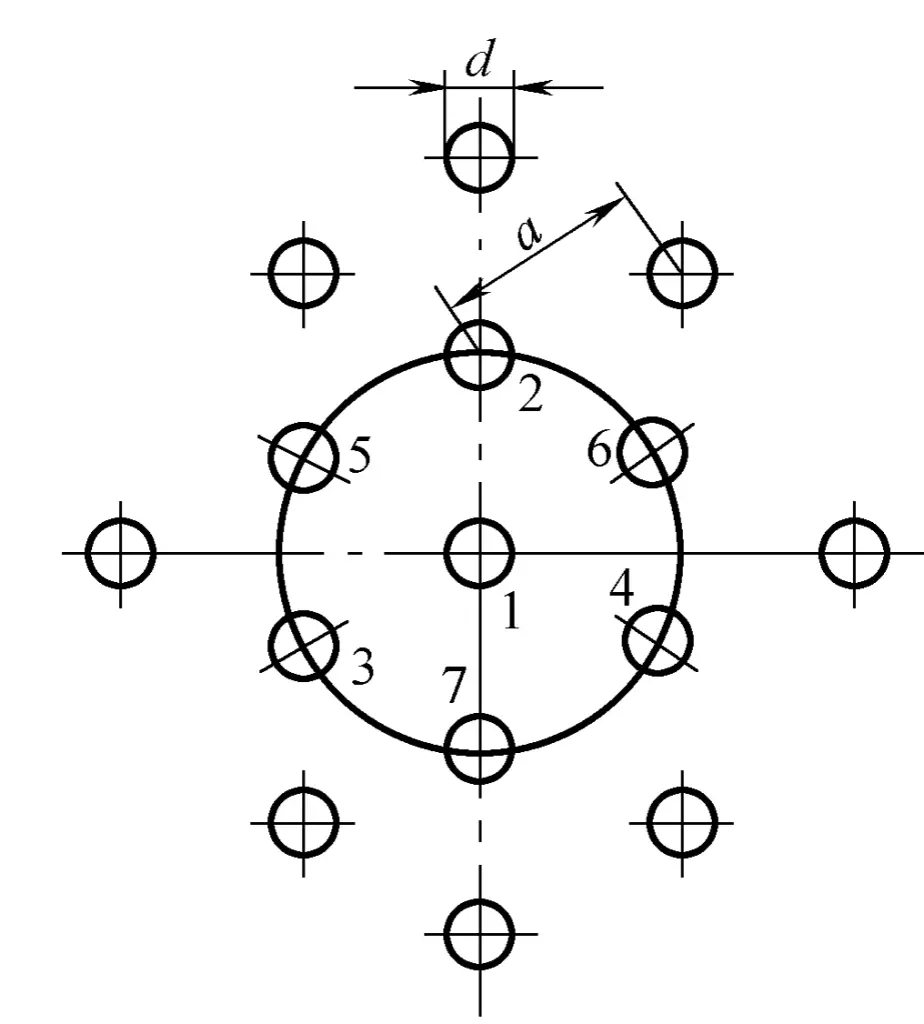

1.ポイント加熱

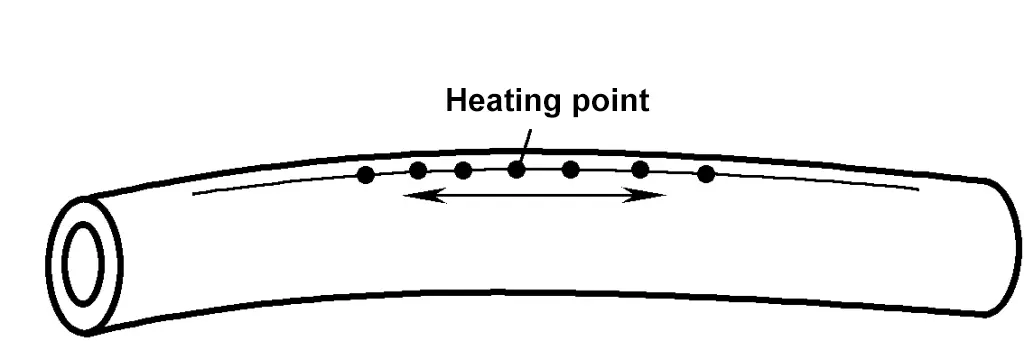

炎をワークピース上で円環状に移動させ、円形の点状(通称ファイアリング)に均等に加熱し、必要に応じて1点または複数の点を加熱する。複数の点を加熱する場合は、図6-7のようにプレート上に梅の花状に分布させ、プロファイルやチューブの場合は直線状に配列させる。

加熱点の直径dは板厚によって変化するが(厚板ではわずかに大きく、薄板ではわずかに小さい)、一般に15mm以下であるべきである。加熱点間の距離は変形が大きくなるにつれて小さくなり、一般的には50~100mmである。

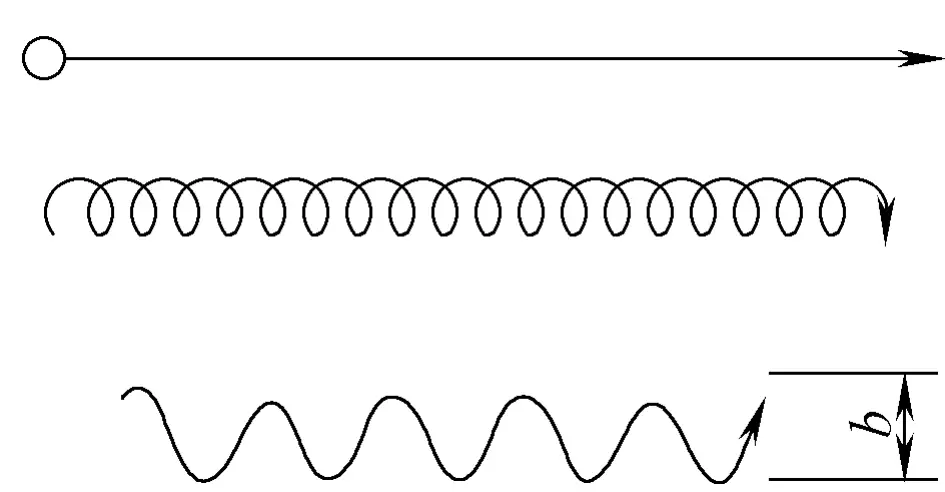

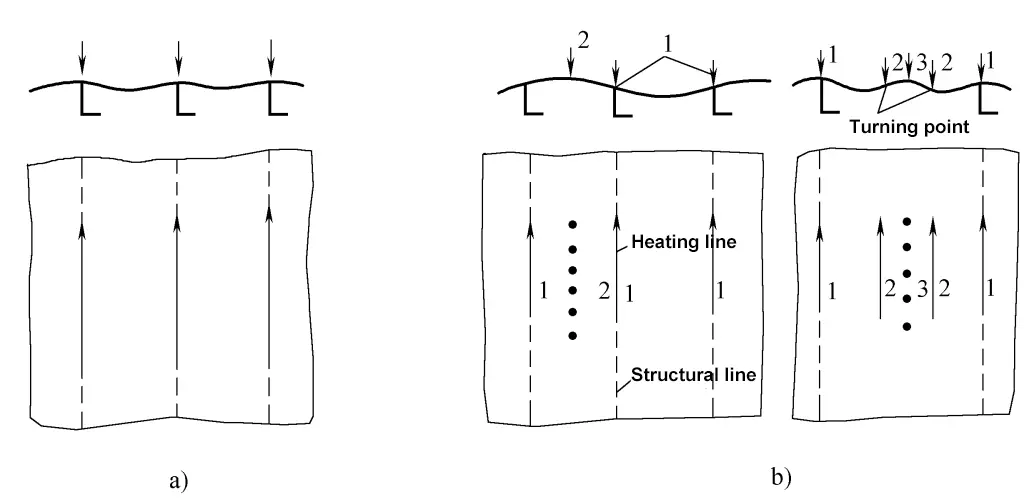

2.ライン(ストリップ)加熱

図6-8に示すように、炎は直線方向に移動し、同時に横方向に振れて、ある幅を持つ帯状の加熱ゾーンを形成する。ライン加熱中、横方向の収縮は縦方向の収縮より大きく、収縮量は加熱ゾーンの幅とともに増加し、通常は板厚の0.5~2倍、一般には15~20mmである。

加熱ラインの長さと間隔は、ワークピースのサイズと変形状況によって決まる。リニア加熱は、大きな剛性と変形を持つ構造物の矯正によく使用されます。

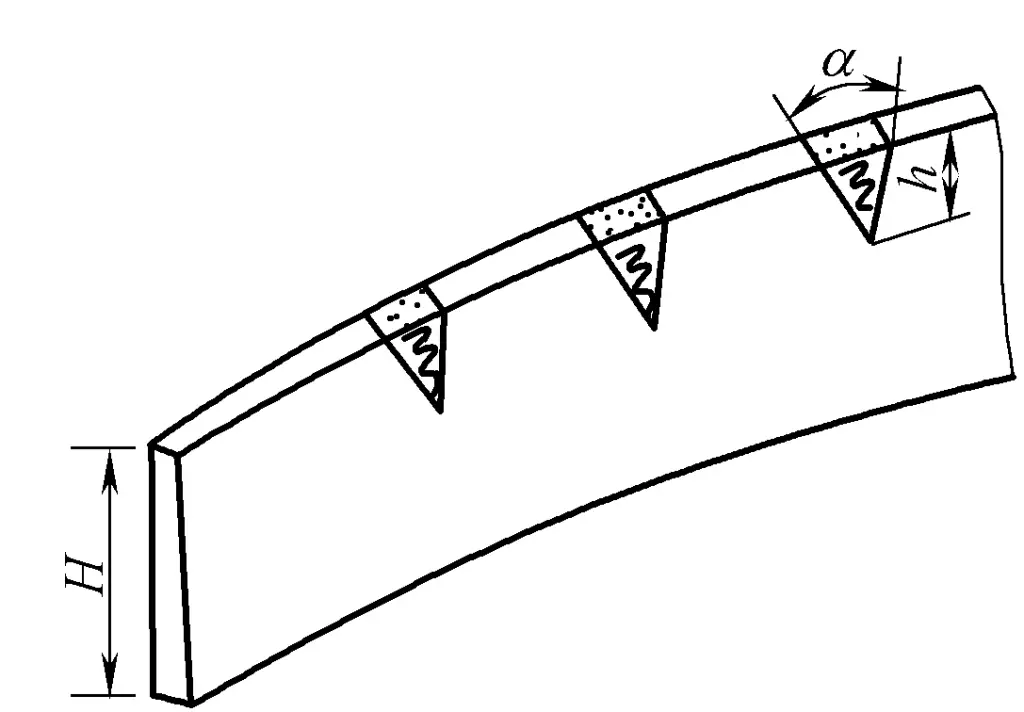

3.三角加熱

図6-9に示すように、鋼板または形鋼の端部を修正する三角形の底辺とし、頂点が内側を向くように炎を振って加熱領域を三角形にする。三角形の加熱面積は大きいので収縮量も大きく、三角形の高さに沿った加熱幅は等しくなく、鋼板の端に近いほど収縮量は大きくなる。

三角加熱法は、厚みと剛性の大きな部品の変形を矯正するために一般的に使用される。例えば、プロファイルや溶接梁の曲げ変形を矯正したり、プレートフレーム構造の鋼板自由端の波状変形を矯正したりするのに使われる。このとき、三角形の頂角は約30°になる。形鋼や溶接梁を矯正する場合、三角形の高さはウェブの高さの1/2~1/3とする。

IV.火炎矯正プロセスのポイント

火炎加熱による変形矯正は、金属構造物の製造によく使用される。修正効率とワークの品質を向上させるために、作業中に以下の点に注意する必要がある:

1)構造物の材質とその特性を事前に把握し、火炎矯正の可否を判断する。また、火炎矯正による材料の機械的性質の著しい劣化を避けるため、異なる材質に応じて矯正時の加熱温度を正しく制御する。

2) 構造変形の特徴を分析し、加熱方法、加熱位置、加熱順序を検討し、最適な加熱方式を選択する。

3) 加熱には中性炎を使用する。大きな角度変形を避けるために浅い加熱深さが必要な場合は、加熱速度を上げるために酸化炎を使用することもできます。

4) 大型で複雑な板材や構造用鋼材を矯正する場合、板材と構造用鋼材の両方の変形を伴う局所的な変形と全体的な変形の両方が発生する可能性がある。矯正プロセスにおいて、これらの要因は互いに影響し合うため、それぞれの変形パターンをマスターし、柔軟に適用し、矯正作業負荷を最小限に抑え、効率を向上させ、矯正品質を確保する必要がある。

5) 炎の修正中、構造物に外力が加わることもある。例えば、大型構造物の自重を利用したり、重量物を追加して追加の曲げモーメントを発生させたり、機械を使って引っ張ったり押したりすることで、構造物の変形を大きくすることができる。

まとめると、炎の修正作業は柔軟かつ多様であり、決まったパターンはない。オペレーターは、練習を通じて変形パターンをマスターし、経験を積み重ねることで、より良い修正結果を得ることができる。

V.火炎補正の応用

1.鋼板変形の補正

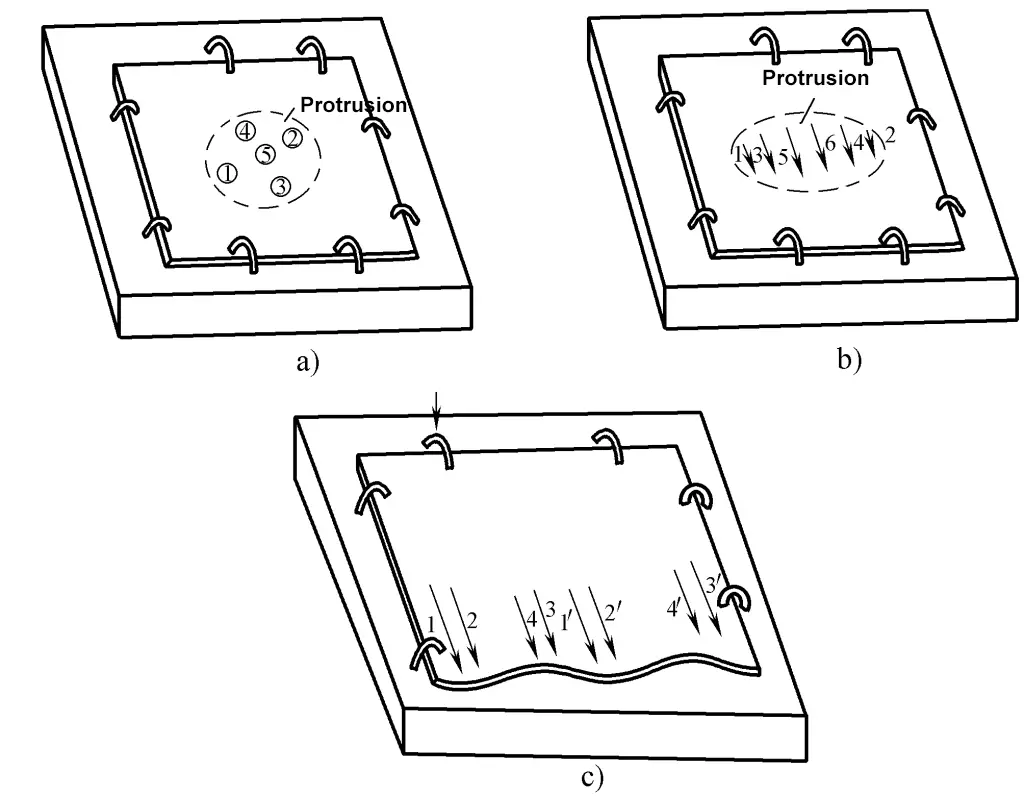

薄板の中央部が膨らみ、周囲が比較的平らな場合は、図6-10aに示すように、鋼板の膨らんでいる側を上にして台の上に置き、端をクランプで留めて、膨らんでいる部分を外側から内側に向かって対称に加熱する。この膨らみは、図6-10bに示すように、膨らみの端から中央に向かって順番に加熱する直線加熱によっても修正できます。

鋼板の端が緩んで波状の変形を形成している場合は、まず鋼板の3辺をクランプで台に固定し、鋼板の片側に変形を集中させ、図6-10cに示すように、膨らみの両側から中心に向かって直線的に加熱する。加熱線の幅、長さ、間隔は変形に依存する。

a) 中間バルジの点状加熱

b) 中央に膨らみのあるライン状の加熱

c) エッジが波状に変形している場合の加熱

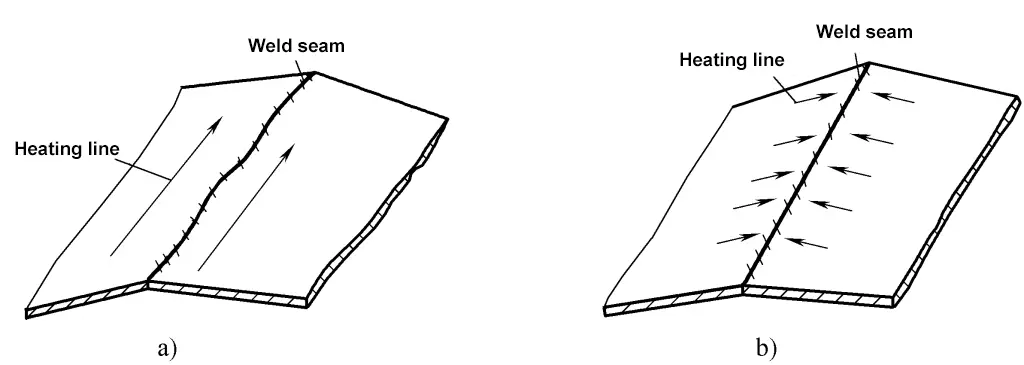

薄板の突合せ接合後、溶接部に縦方向の波状変形や角状変形がしばしば発生する。このとき、図6-11に示すように、縦波状変形を矯正するために、溶接部の加力方向に沿って両側に線状の加熱を行い、次に角状変形を矯正するために、溶接部の両側に溶接方向に垂直な短い線状の加熱を行う必要があります。

厚板でより一般的な変形は曲げ変形である。矯正するには、凸面を上にして台の上に置き、最も高い位置で線状に加熱し、加熱深さを板厚の1/3程度に制御する。鋼板の板厚方向の不均一な収縮による角変形で曲げ変形を相殺するためである。曲げ変形がなくなれば、鋼板は平坦に戻る。

a) 縦方向の波状変形の補正

b) 角度変形の補正

2.プロファイルと溶接梁の変形の補正

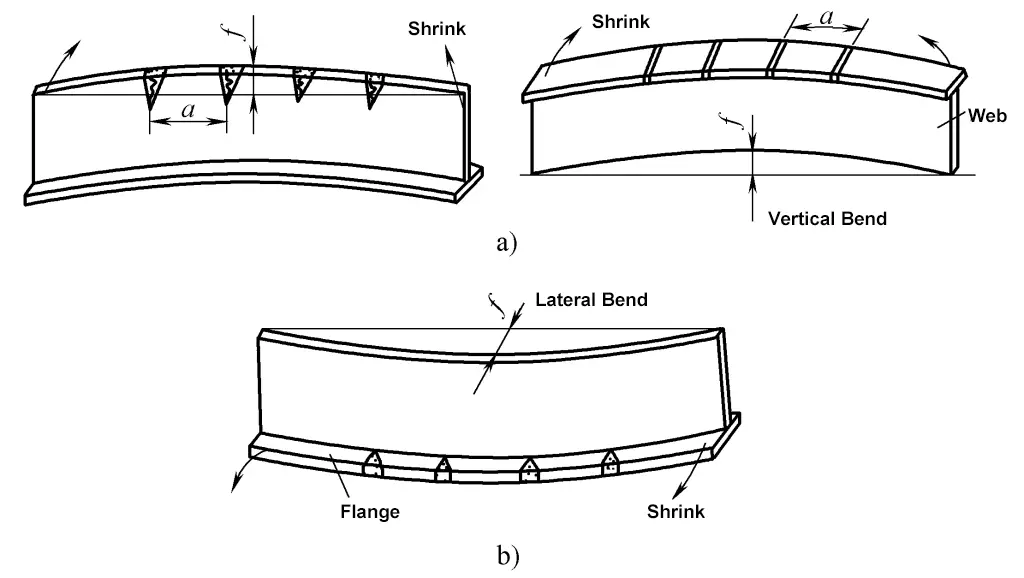

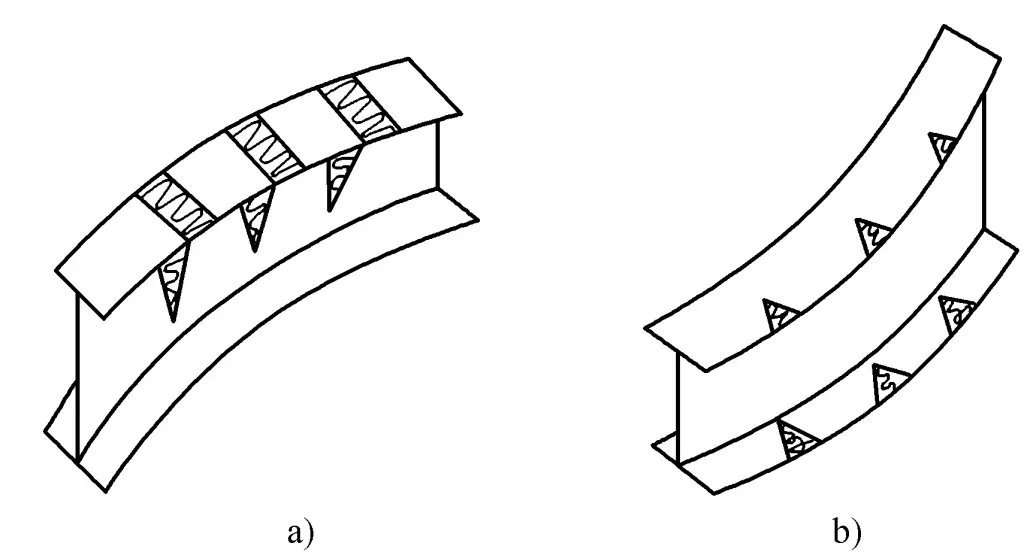

形鋼や溶接梁の一般的な変形は曲げ変形ですが、時にはねじり変形やフランジの角度変形もあります。ウェブ面内で異なる方向に曲がるT形鋼は、ウェブの三角加熱またはフランジのストリップ加熱によって矯正されます。

フランジ面内の曲げ(横方向の曲げ)は、フランジの突出側を三角形に加熱することで矯正する。加熱領域の大きさと間隔は、図6-12に示すように、曲げたわみfに依存する。フランジに角状の変形がある場合は、フランジの溶接部の裏面に沿って線状の加熱を行う。軽微な変形には一重線を、大きな変形には二重線を使用する。

a) ウェブ平面内での曲げ

b) フランジの平面内での曲げ

図6-13に示すように、大径の管や軸状部品の曲げ変形は、突出側をスポット加熱することで矯正できる。

3.フレーム変形の補正

プレートやプロファイルで構成される大型フレーム構造は、組み立てや溶接後にさまざまな形で変形する傾向がある。

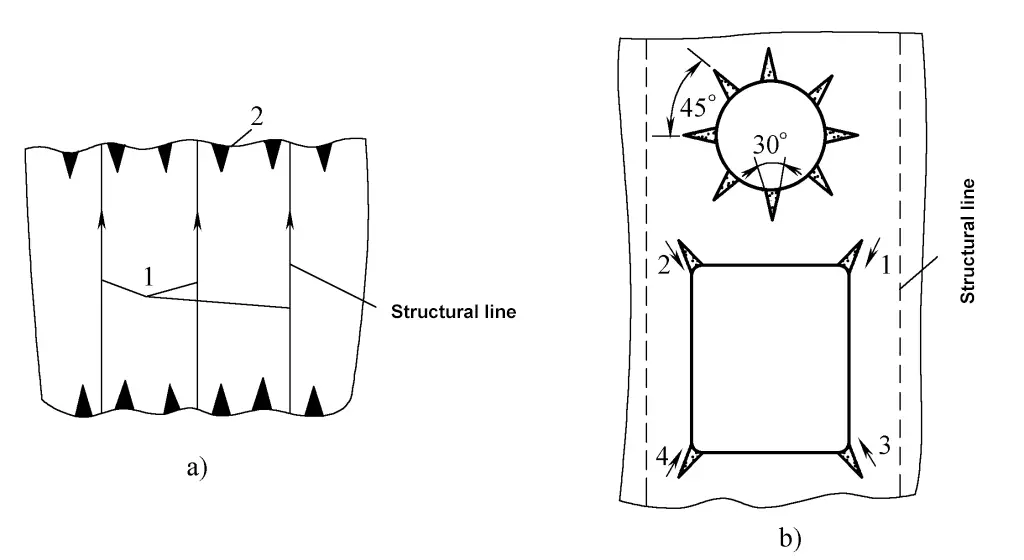

板や形鋼の隅肉溶接で生じる角変形は、一般に溶接部の裏側で線状に加熱することで矯正できる。板厚が厚い場合や変形が激しい場合は、加熱しながら工具で外力を加えることもできる。

グリッドのプロファイル間に凹凸の波状変形が発生した場合は、まずコーナー溶接部の裏側でライン加熱を行い、凸と凹の接合点をロング・ライン、ショート・ライン、クロス加熱のいずれかで修正する。この時点で変形が完全に解消されない場合は、凸部の中央部を加熱する。枠の変形の矯正を図6-14に示すが、図中の数字は加熱の順序を示す。

a) 単純な角度変形

b) 凹凸波の変形

隣接するパネルグリッドに連続した波の変形がある場合、間隔を飛ばして補正を行うことができる。この場合、中間のパネルグリッドの変形は両側の影響を受けるため、補正作業量を減らすことができる。

複雑なフレーム構造の変形を修正するのは難しく、豊富な実務経験と熟練した技術を必要とする。一般的には、まずフレームの変形を修正し、次に鋼板の変形を修正する。強いフレームと弱いフレームが隣接している場合は、強いフレームを先に修正し、次に弱いフレームを修正する。

フレームが比較的弱い場合は、パネルとフレームを交互に修正することもできる。板厚にばらつきがある場合は、厚板を先に修正し、次に薄板を修正する。ある部分の変形を修正する場合は、隣接する部分や全体の構造への影響を考慮し、次工程の組み立て条件に注意する。

4.フレームのフリーエッジの修正

プレートの枠の自由端や各穴の周辺は、ひどい波打ち変形を起こしやすい。この場合、図6-15に示すように、まず穴の周囲の枠を修正し、次に三角加熱法で枠や穴の縁に沿った波状変形を修正する。

a) フレームのフリーエッジの修正

b) 穴の周りの修正

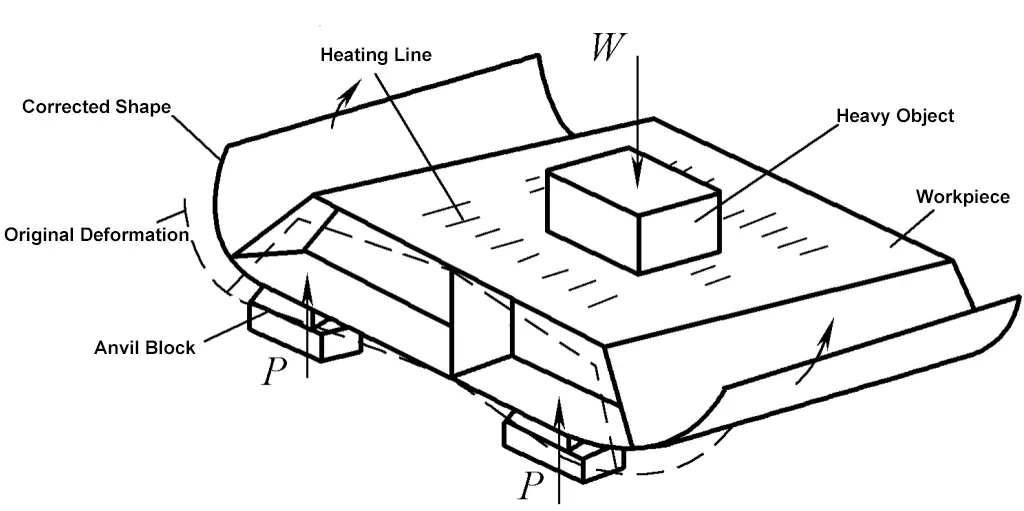

大型構造物の修正

大型の金属構造物(船体部分、組立台など)は、溶接後、図6-16の破線で示すように全体的に反り変形を示すことが多く、断面の幅も変化する。このとき、断面を枕木の上に置き(枕木は断面の両端付近に置き、中央部は吊り下げておく)、断面の中央部に重量物を置き、図6-16に示す位置で線熱を加えることができる。

セクションの自重と重量物による曲げが加わることで、フレーム矯正の効果が大幅に高まる。セクションに反対向きの反り変形がある場合は、180度反転させて枕木の上に逆さまに置いて矯正する。

セクション3矯正技術トレーニング

I.修正ワーク図

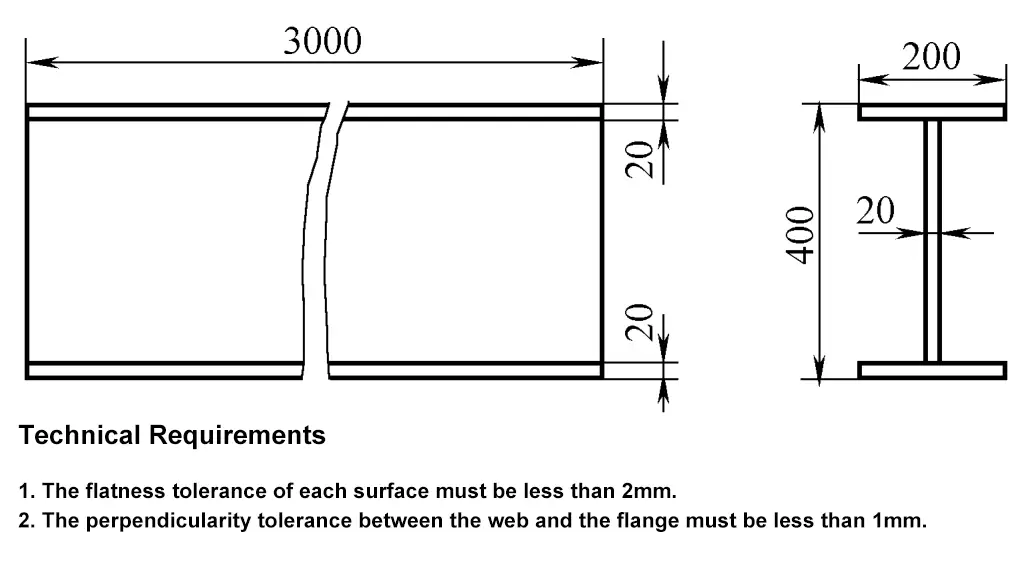

図 6-17 に補正ワーク図を示す。

II.修正のステップと方法

1.修正準備

1) 加熱器具、機器トーチ(H01-20)、酸素ボンベ、アセチレンボンベ、減圧器などを準備する。

2) 2000mm×3000mmの台を用意する。

3) テンションボルト、コンプレッションボルト、プレッシャープレート、アジャスタブルレンチ、スレッジハンマーなどの工具を準備する。

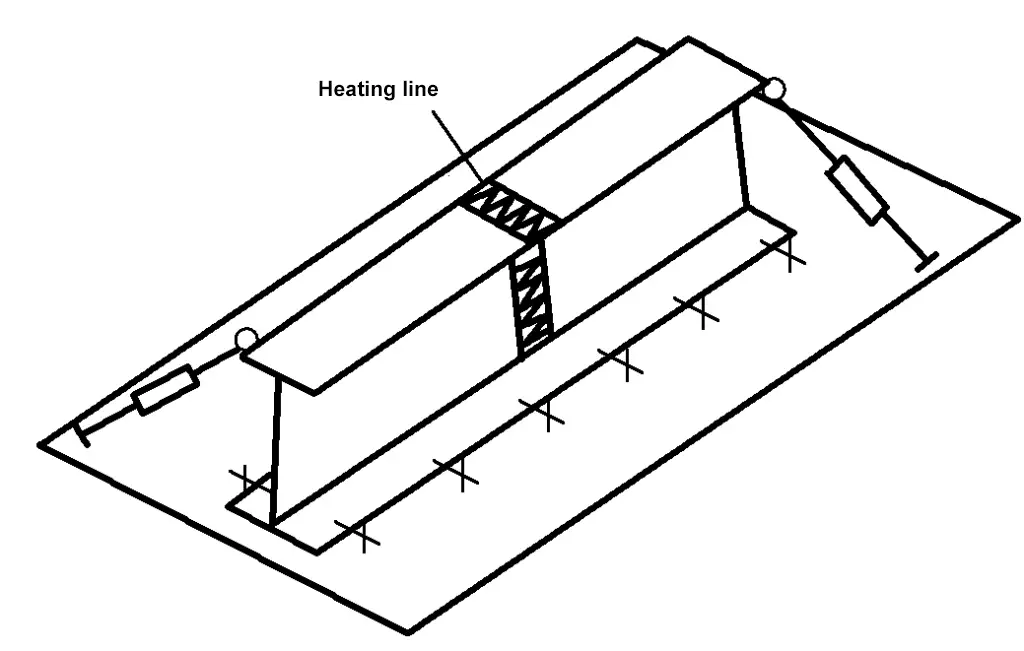

2.ねじれ変形の矯正

I形鋼は剛性が高いため、加熱温度がやや高く(750~800℃)、外力による矯正が必要です。まず、I形鋼をプラットフォームに固定し、両端をテンションボルトで斜めに締め付けます。ねじれがひどい場合は、中間のウェブにも熱を加える。

加熱後、ボルトロッドを締めて外力を加え、ねじれを矯正する。1回の加熱でねじれを完全に修正できない場合は、修正作業を繰り返すが、加熱位置が前のものと重ならないようにする。ねじれは全体的な変形であることを考慮し、加熱位置は常に左右対称になるようにする。図6-18に示すように

3.曲げ変形の矯正

I形鋼の曲げ変形は、縦アーチ(ウェブ面内の曲げ)と横アーチ(フランジ面内の曲げ)に分けられる。I形鋼の垂直アーチと側方曲げの両方の矯正は、三角加熱法を用いて行うことができる。加熱位置は、被加工材の曲げ部の外側にし、均等にする。縦アーチの矯正には、図6-19aに示すように、主にウェブを加熱する。横方向の曲げを矯正する場合は、図6-19bに示すようにフランジだけを加熱する。

a) 垂直アーチの矯正

b) 横方向の曲がりの補正

4.修正品質の検査

修正溶接されたI形鋼の品質は、"使用前の鋼材の許容偏差表 "の仕様を満たすべきである。