I.鉄工機械の目的と分類

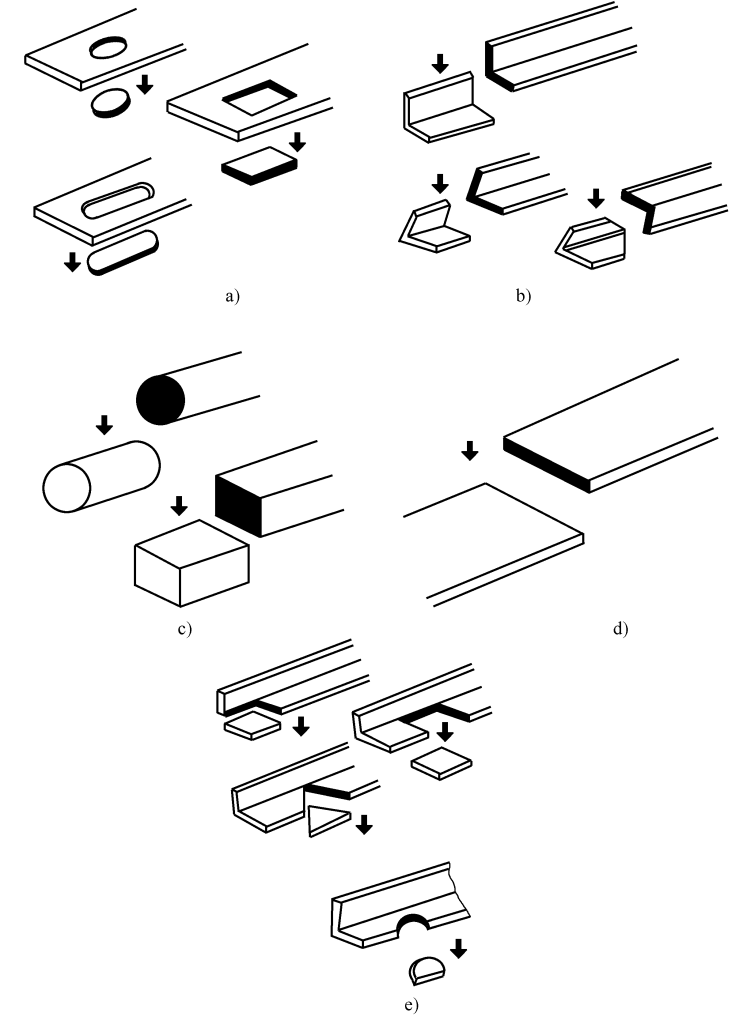

鉄工機は、非常に広く使用されている金属の剪断および分離装置です。金属板や形鋼(丸鋼、角鋼、平鋼、六角鋼、山形鋼、溝形鋼、I形鋼、T形鋼、その他特殊形鋼など)を剪断・分離加工するだけでなく、板や形鋼の平らな部分に打ち抜きや型抜き(ノッチング)加工をすることもできます。

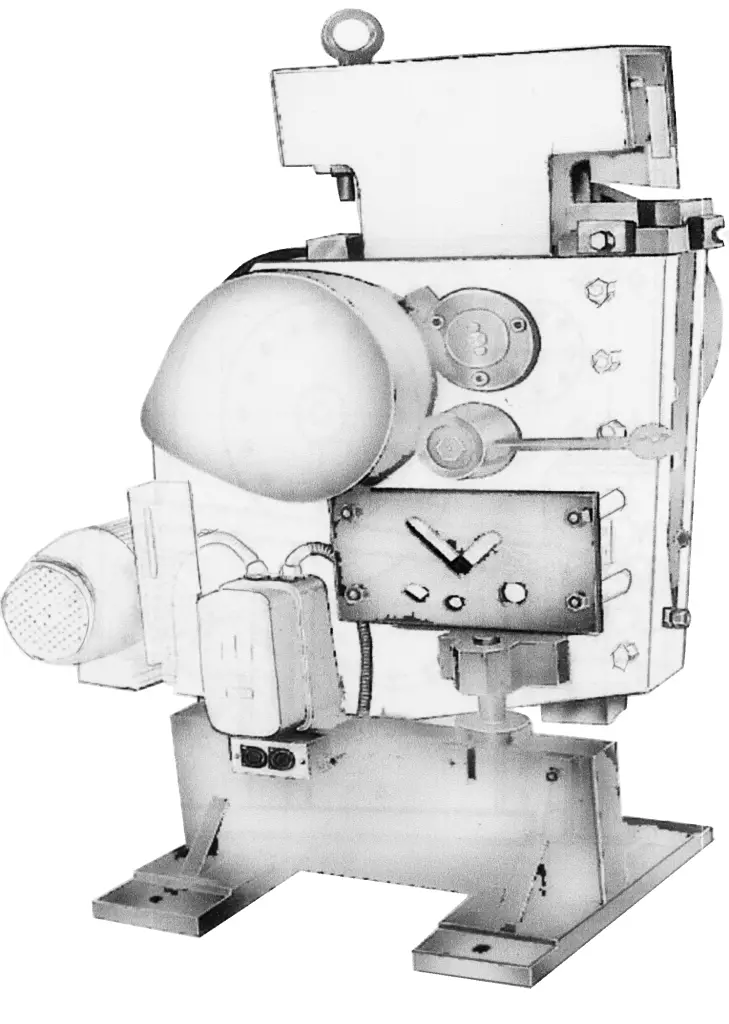

多くの種類のシャーリング工程をこなすことができるため、鉄工機械と呼ばれている(図1参照)。

1-パンチング

2-型抜き

3プロファイル・シャーリング

4プレートシャーリング

設定された作業機構とそれに対応する剪断機能によって、鉄工機械は以下のカテゴリーに分けられる。

1.パンチング・輪郭シャーリングマシン

パンチング機構とプロファイルシャーリング機構を備え、板材やプロファイルのパンチング加工、各種プロファイルのシャーリング加工が可能。

2.プレート・プロファイルシャーリング機

プレートやストリップの剪断機能に加えて、プロファイルの剪断分離作業も行うことができる。

3.鉄工機械

上記2種類のシャーリングマシンのシャーリング機能を完成させることができる。に分けることができる。 鉄工機械 剪断刃が垂直に配置されたものと、剪断刃が水平に配置された鉄工機械があるが、後者は工程範囲の制約から使用頻度が低い。

4.金型シャーリング鉄工機

また、上記シャーリングマシンのシャーリング機能だけでなく、アングル鋼のような形鋼をフレーム状に曲げるために、板材や形鋼の平面部に一定の形状の切り欠きを入れる型抜きシャーリング作業も行うことができる。

この種の装置は、加工範囲が広く、補助装置が少なく、剪断品質を向上させるための機能調整機構が少なく、剪断部品のクランプ装置が単純であるという一般的な性質から、加工精度が低く、寸法誤差が大きく、破断面の粗さが大きくなるため、橋梁、ボイラー、造船、建築など、精度の要求が高くない金属構造部品が多い板材・形材加工作業場や一部の補修部門で主に使用されている。

II.鉄工機械の技術パラメーター

鍛造機械モデルの編集方法の規定によると、機械駆動式鉄工機械の主なパラメータは、せん断可能な鋼板の最大厚さであり、油圧駆動式鉄工機械では、それは公称値で表されます。 パンチング時の力 部分である。最大剪断板厚が32mm、25mm、20mmの鉄工機を生産している国もあるが、中でも16mmのものが一般的である。

大型の鉄工機械は工程が多岐にわたるため、構造レイアウトに一定の困難をもたらすと同時に、設備の稼働率が高くなく、設備の処理能力を十分に活用できないため、大型モデルの生産量は少ない。

わが国は鉄工機械の技術パラメーター標準を制定した。表1はわが国の鉄工機械の基本的なパラメーターである。表に記載された製品のほとんどはすでに国内で通常生産されており、その技術パラメーターは表2に示されている。

表1 わが国の鉄工機械の基本パラメータ(単位:mm)

| 板金シャーリング | せん断可能な板厚 | 8 | 10 | 12 | 16 | |

| 平鋼(シングルシャー)厚さ×幅 | 10×80 | 12×100 | 16×125 | 20×140 | ||

| プロファイルシャーリング | 丸鋼直径 | 30 | 35 | 40 | 48 | |

| 正方形鋼の側面の長さ | 25 | 30 | 36 | 42 | ||

| アングル鋼 | 90°シャーリング | 63×63×6 | 80×80×8 | 100×100×10 | 125×125×12 | |

| 45°シャー | 50×50×4 | 63×63×6 | 75×75×8 | 90×90×10 | ||

| Iビームモデル | 機械式トランスミッション | 10 | 12 | 16 | 20b | |

| 油圧トランスミッション | - | - | 10 | 14 | ||

| チャンネル・スチール・モデル | 機械式トランスミッション | 10 | 12 | 16 | 20 | |

| 油圧トランスミッション | 6.5 | 8 | 10 | 14a | ||

| 型抜き | 厚さ | 6 | 8 | 10 | 12 | |

| 幅 | 40 | 50 | 50 | 63 | ||

| 長さ | 60 | 80 | 80 | 80 | ||

| パンチング | 直径 | 22 | 22 | 25 | 28 | |

| 厚さ | 8 | 10 | 12 | 16 | ||

| 公称力 / kN(これを下回らないこと) | 250 | 315 | 400 | 630 | ||

| ストローク数/(回/分)(下回らないこと) | 機械式トランスミッション | 42 | 40 | 40 | 32 | |

| 油圧トランスミッション | 28 | 24 | 22 | 20 | ||

| スロート深さL(以上) | 機械式トランスミッション | 315 | 355 | 400 | 450 | |

| 油圧トランスミッション | 225 | 250 | 315 | 340 | ||

| 板金シャーリング | せん断可能な板厚 | 20 | 25 | 32 | |

| 平鋼(シングルシャー)厚さ×幅 | 25×150 | 30×160 | 36×170 | ||

| プロファイルシャーリング | 丸鋼直径 | 56 | 70 | 75 | |

| 正方形鋼の側面の長さ | 50 | 56 | 63 | ||

| アングル鋼 | 90°シャーリング | 140×140×14 | 160×160×16 | 180×180×18 | |

| 45°シャーリング | 110×110×12 | 125×125×14 | 160×160×16 | ||

| Iビームモデル | 機械式トランスミッション | 22b | 28b | 32c | |

| 油圧トランスミッション | 16 | 20b | 25b | ||

| チャンネル・スチール・モデル | 機械式トランスミッション | 22 | 28b | 32c | |

| 油圧トランスミッション | 16 | 24b | 28c | ||

| シャーリングマシン | 厚さ | 16 | 20 | 25 | |

| 幅 | 63 | 80 | 80 | ||

| 長さ | 100 | 100 | 100 | ||

| パンチング | 直径 | 31 | 35 | 35 | |

| 厚さ | 20 | 25 | 32 | ||

| 公称力 / kN(これを下回らないこと) | 800 | 1250 | 1600 | ||

| ストローク数/(回/分)(下回らないこと) | 機械式トランスミッション | 32 | 26 | 26 | |

| 油圧トランスミッション | 12 | 9 | 7 | ||

| スロート深さL(以上) | 機械式トランスミッション | 500 | 560 | 630 | |

| 油圧トランスミッション | 355 | 400 | 450 | ||

注:引張強さσ b <450MPa。

表 2 中国で生産されている縦剪断とパンチングを組み合わせた剪断機

| 製品名 | モデル | 技術パラメーター | ||||||||

| 剪断厚さ/mm | ストローク/分/(回/分) | シャーリング仕様/mm | パンチング径/mm | パンチングプレート厚さ/mm | モーター出力/kW | 機械重量/kg | ||||

| 丸鋼 | 角鋼 | アングル鋼 | ||||||||

| Q34-10 | 10 | 40 | Φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 | |

| Q34-16 | 16 | 27 | Φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 | |

| QA34-25 | 25 | 25 | Φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 | |

| Q35-16 | 16 | 32 | Φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 | |

| Q35-20 | 20 | 32 | Φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 | |

| Q35-25 | 25 | Φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | ||

注:加工材の引張強さσ b ≦450MPa。

III.鉄工機械の作動原理と構造形式

1.鉄工機械の動作原理

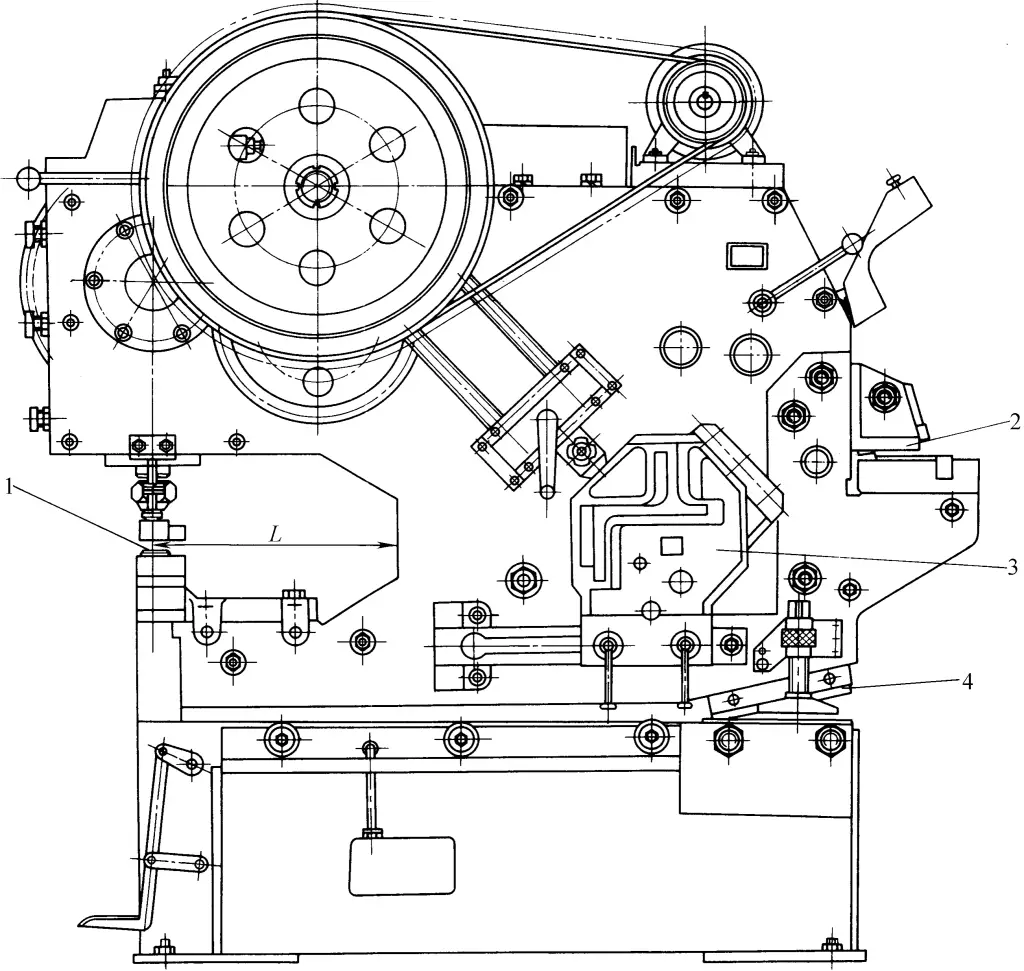

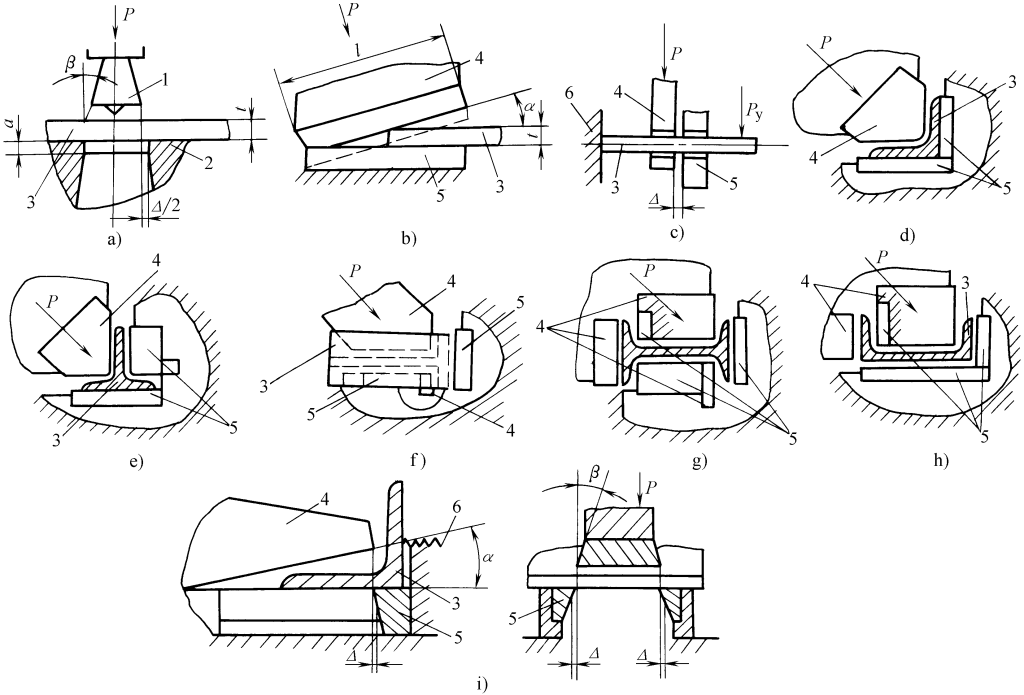

機械式トランスミッション鉄工機の動作原理は、一般的な鉄工機の動作原理と同様である。 機械プレス とシャーリングマシン。パンチングとシャーリングは、モーターが伝動システムとクランクコネクティングロッド機構を介してスライダーまたはブレードを駆動することにより行われ、スライダー上のパンチまたはブレード上のブレードがパンチングまたはシャーリング作業を完了することができます。図2は、鉄工機械の動作原理図である。図3は、パンチングと 剪断工程 鉄工機械が完成させた図。

a) パンチング

b) プレートシャーリング

c) 棒材のシャーリング

d) アングル鋼シャーリング

e) Tビーム・シャーリング

f) Tバー補強アングルせん断

g) Iビームシャーリング

h) チャンネル・スチール・シャーリング

i) ダイ・シャーリング

1 パンチ上型

2 パンチ下型

3加工ビレット

4上刃

5-下ブレード

6材ブロック機構

a) 丸穴、楕円穴、長方形穴のパンチング

b) アングル・スチール・シャーリング 90°、45

c) 丸鋼、角鋼のシャーリング

d) 平鋼シャーリング

e) 90°、45°の金型せん断

(1) パンチング

上型1はスライダーに固定され(図2a参照)、スライダーとともに上下往復運動し、下型2は作業台に固定されている。上型が下方に移動することで打ち抜き・せん断加工が完了する。上型と下型の間隔は、板材の板厚や機械的性質によって異なります。上型と下型の間のギャップを正しく選択することは、打ち抜かれた部品の品質を確保するために非常に重要であり、一般的には板厚3~10mmに対してギャップの値をとります。

Δ=(0.06~0.1)t

式中

- t-板厚(mm)。

パンチングプレートの厚さが10mmを超える場合は、隙間を取る。

Δ = (0.1~0.15)t

下型の刃の深さは、一般的に次のように取られる。

a = 3~5mm

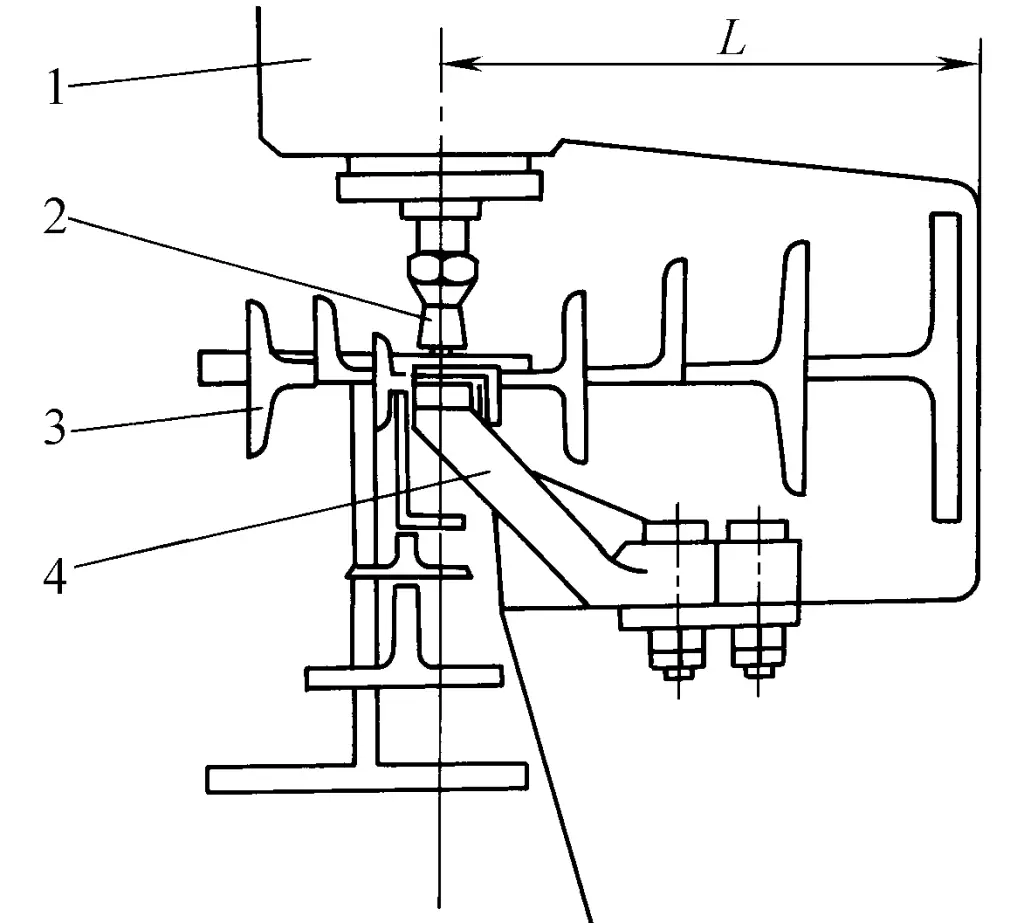

鉄工機械での打ち抜き加工は、図4に示すように、板材のウェブ、山形鋼、溝形鋼のウェブとフランジ、I形鋼のウェブとフランジに使用されるような、比較的単純な形状の打ち抜き部品が一般的である。

1-機械本体

2-上型

3プロファイル

4-下金型

Lスロートの深さ

打ち抜き位置のワークテーブル面が小さく、補助装置がないため、打ち抜き精度と生産効率は一般的なプレス機より低い。そのため、構造物作業場では、パンチングやリベット穴あけなどの補助工程に使用されるのが一般的である。

(2) 板金シャーリング

図2bに示すように、上刃はツールホルダー上に固定され、固定されたピボットポイントを中心にスイングしてせん断する。上刃は下刃に対して、剪断角と呼ばれる角度で傾斜している。剪断角の大きさは剪断力に直接関係し、剪断角が大きいほど剪断力は小さくなる。しかし、剪断角が大きいと板金のねじれ変形が大きくなり、剪断品質が低下する。

スイングツールホルダーを使用する鉄工機械では、剪断工程で剪断角度が徐々に小さくなる。剪断角度は一般的に8°~12°に設定される。この角度が大きすぎると、剪断力の水平成分が板金と下刃との摩擦を上回り、板金が水平力の方向に滑り出して剪断ができなくなり、事故が発生しやすくなる。したがって、適切な剪断角度を選択することが重要である。

上刃と下刃の間のギャップサイズも、せん断品質に影響する重要な要素です。ギャップ値Δは、主に剪断される板金の厚さと材料の機械的特性に基づいて選択され、一般的に次のように取られます。

Δ=(0.05~0.1)t

どこ

- t-せん断される板金の厚さ(mm)。

(3) 棒材のシャーリング

一般的に使用されるのは、丸棒や角棒の剪断で、円筒形または角形の固定ナイフプレートが機械本体に固定され、移動ナイフプレートがツールホルダに固定され、ツールホルダとともに移動してブランクを剪断する(図2c参照)。

ナイフプレート上のブレードの開口部(または辺の長さ)は、剪断される棒材の直径(または辺の長さ)に応じて変化させることができないため、すなわち半径方向のクリアランスを調整することができないため、移動ナイフプレートと固定ナイフプレートとの間の軸方向のクリアランスも、棒材の直径(または辺の長さ)の違いに応じて変化させることが不都合であり、プレスプレートの剛性効果と相まって、剪断された部分の変形が大きくなる。したがって、鉄工機械で剪断されるブランクは、直径または辺の長さが中程度以下のものがほとんどで、剪断品質に対する要求は高くなく、バッチサイズもそれほど大きくありません。

剪断ブレード間の軸方向クリアランスは、剪断精度に影響する重要な要素であり、クリアランス値が大きすぎても小さすぎても、剪断断面の品質が低下する。

クリアランス値の選択は、主に棒材の直径、辺の長さ、機械的特性に依存する。強度が高く脆い材料では、クリアランスは小さめに、そうでない場合は大きめに設定するのが適切である。同じ直径の棒材をせん断する場合のクリアランス値は、低速よりも高速の方が小さくなるはずです。

引張強さが800MPa未満の中炭素鋼、高炭素鋼、低合金鋼の場合、ブレード間のクリアランス値は一般的に次のように取られます。

Δ = (0.02~0.06)d

どこ

- d - せん断された棒材の直径(mm)。

ブレード間の軸方向クリアランスを正しく選択することは、高品質の剪断断面を得るための重要な条件である。

(4) プロファイル・シャーリング

図2d、2e、2f、2g、2hは、山形鋼、T形鋼、I形鋼、溝形鋼のせん断を示している。せん断力Pは、形鋼の水平面に対してほぼ45°の方向でせん断面に作用するため、刃先の純粋なせん断面を大きくすることができ、引き裂きや変形を抑えることができる。

(5) ダイ・シャーリング

鉄工機械の剪断刃の上部には、多くの場合、図2iに示すように金型剪断ステーションが設置され、上金型4は刃とともに移動し、下金型5は機械本体に固定され、板金や形材に長方形、三角形、半円形の切り込みを入れることができる(図3eに示すように)。

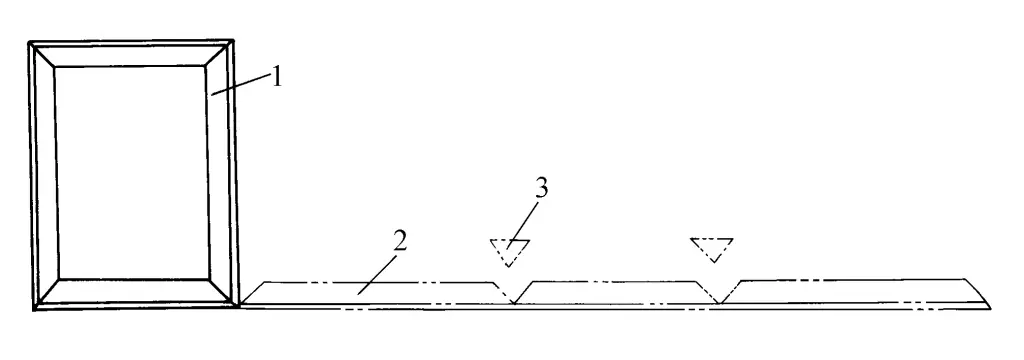

ダイ・シャーリングは主に、図5に示すように、フレームなどの部品を製造するためのさまざまなプロファイルを切り欠くために使用される。

1-フレーム

2-ブランク

3-スクラップ・カット

ダイのシャーリング・エッジ間のギャップは、シャーリングの品質にとって極めて重要であり、一般的に次のように取られる。

Δ=(0.05~0.1)t

式中

- t-せん断材の厚さ(mm)。

ダイカッター刃の傾斜角度を図2iに示す。

α=8°~12°

刃先の傾斜角度

β = 2°~3°

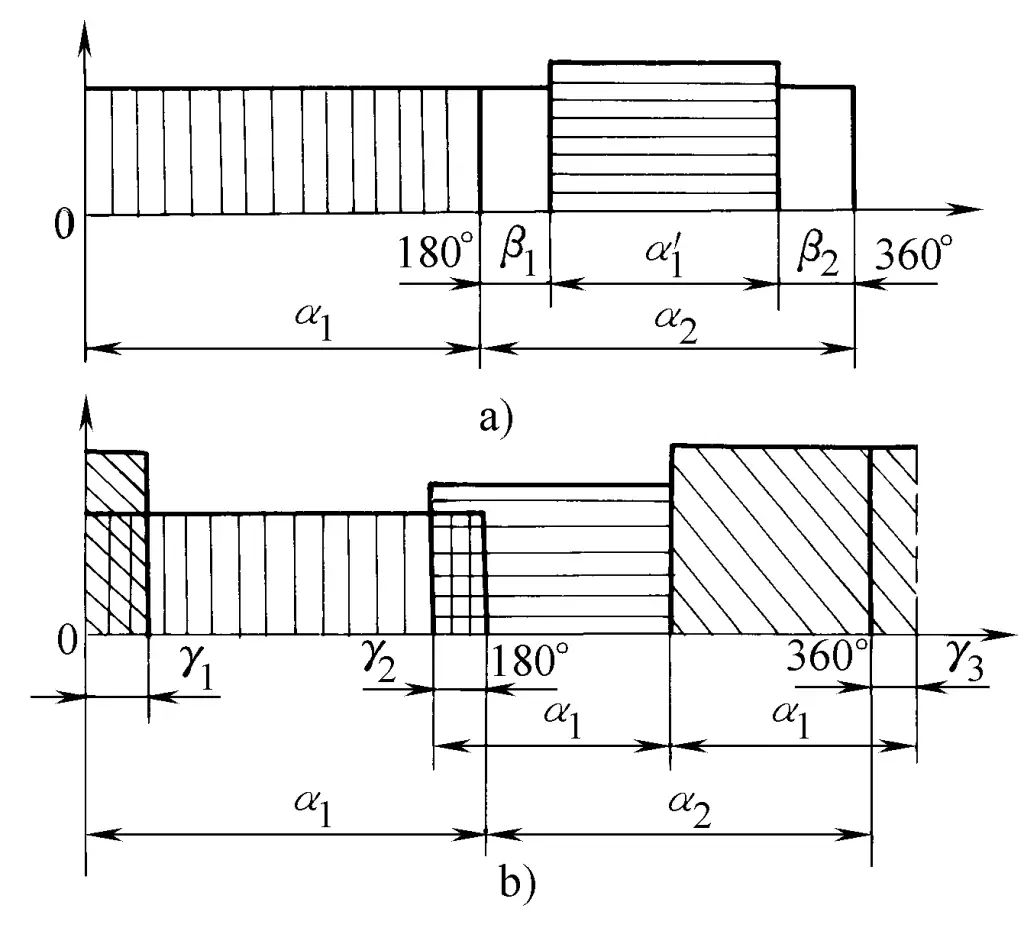

板金剪断は鉄工機械の基本部分であり、各剪断ステーションの剪断作業と動力が等しいことが各ステーションの組み合わせ条件である。構造配置を合理的にし、モーターの動力を十分に利用し、機械が嵩張らないようにし、操作の安全性を確保し、メンテナンスの便宜を図るため、鉄工機械は同時に複数のシャーリング工程を完了することは許されず、図6に示すように、一定の作業サイクル図に従って別々に作業しなければならない。

a) 両用鉄工機

b) 鉄工三能機

板金シャーリングでは、偏心シャフトの最大作業角度は 180°であり、その後シャー刃の空転戻りストロークが続く。鉄工兼用機では、作業サイクルは図 6a のようになり、α 1 は板金剪断時の偏心シャフトの回転角度、α 1 は、パンチング(またはプロファイル・シャーリング)時の偏心シャフトの回転角度である。

トリプルパーパス鉄工機の作業サイクル図を図6bに示す。ステーションの始点と終点には重なりがあり、重なり角 γ に反映されている。 1 とγ 2 偏心シャフトの回転角度で、一般的には15°とされる。

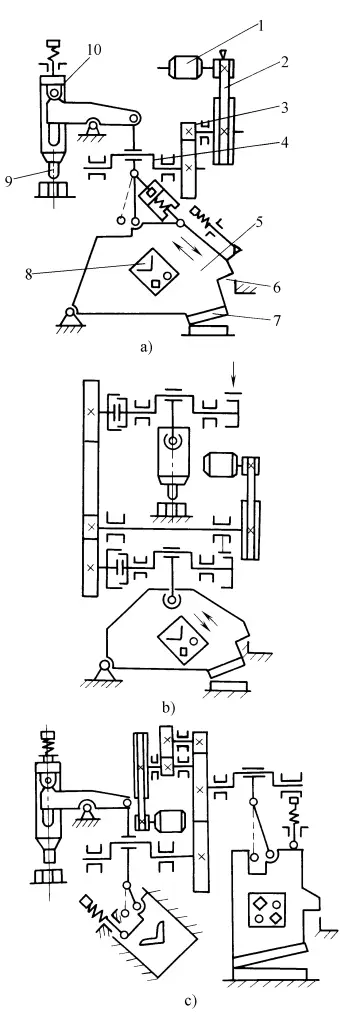

2.鉄工機械の構造形式

鉄工機械の構造は、工程のニーズに基づいて選択される。例えば、パンチングエリアでは、板や形材の表面の異なる位置にパンチング穴やシャーリング穴を開けやすくするため、一定のスロート深さを持つオープンタイプのボディが使用される。また、溝形鋼やI形鋼などの特殊形状の鋼材の打ち抜きやせん断の金型を取り付けやすくするために、打ち抜きエリアではワークテーブルとスライダーの間の開口距離を大きくすることが要求されます。

板剪断エリアとダイス剪断エリアは、機械本体の反対側に配置され、長尺板材の搬出入と剪断を容易にします。形鋼は、山形鋼、溝形鋼、丸鋼など棒状のものが多く、剪断断面寸法が小さく、長さ寸法が大きいため、剪断端の位置は、図7に示すように、機械本体の腹に配置されることが多く、密閉構造となっている。機械本体全体がコンパクトに配置されるため、機械本体の剛性も向上し、断面の剪断精度の向上に寄与する。

a) シングル偏心シャフトタイプ

b)、c) ダブル偏心シャフトタイプ

1-電気モーター

2-Vベルトドライブ

3ギア・リダクション・システム

4-偏心シャフト

5-シャーリングナイフホルダー

6-シャーリング

7枚刃

8プロファイル・シャーリング

9-パンチング上型

10パンチスライダー

鉄工機械の伝動装置には、主に一重偏心軸タイプ(図7a参照)と二重偏心軸タイプ(図7b、7c参照)がある。単偏心軸式は構造が簡単で軽量であり、より一般的に使用されている。二重偏心軸式は構造が複雑で重量が重く、大型の鉄工機ではこの構造を採用しているものもある。

伝動装置は、パンチング部のスライダとシャーリング部のツールホルダを、Vベルト、減速装置、偏心軸、コネクティングロッド、レバー機構を介して電動モータで駆動し、回転運動を直線往復運動またはスイング運動に変換し、スライダとツールホルダを駆動し、パンチング上型、シャーリング上刃、型シャーリング部上型、プロファイルシャーリング部移動刃をそれぞれ作業サイクル図に従ってパンチング作業とシャーリング作業を行わせる。

パンチングスライダーとシャーリングツールホルダーの上部にはスプリングが取り付けられており、スライダーとパンチダイ、ツールホルダー、ブレードの重量をバランスさせ、トランスミッションシステムがスムーズかつ安全に作動するようにしています。

鉄工機械の一般的な構造に加えて、国内メーカーは図8に示すようなQR32-8型縦型板・形材シャーリングマシンを開発し、斬新な外観、比較的コンパクトな構造、より小さい体積、より軽い重量、より小さい設置面積を実現し、機械製造業、建設業、手工芸品産業などの幅広いユーザーにとって便利である。

鉄工機械は、多品種少量生産用の多目的鋼材切断・打抜き設備である。プレス機、シャーリング機などに比べ、補助機能部品が少なく、加工精度や自動化レベルが低いため、一部の大規模生産企業ではあまり使用されていません。