銅に亜鉛、錫、鉛、ニッケル、マンガン、珪素、アルミニウムなどの元素を添加することによって銅合金が形成される。亜鉛を添加元素とする銅合金は黄銅と呼ばれ、錫や鉛、ケイ素などを主添加元素とするものは青銅と呼ばれる。このほか、白銅(銅とニッケルの合金)などの銅合金もある。

I.ビレットの準備

銅合金鍛造の原材料には、主に鋳造チェーンと押出ロッドが含まれます。

インゴットは大型鍛造品のビレットとして使用され、塑性を改善するために鍛造前に均質化焼鈍を施す必要がある。インゴットの表面に欠陥がある場合は、鍛造前にきれいに研磨するか、剥離する必要がある。

鋳塊を型鍛造用ブランクとして使用する場合、銅合金はアルミニウム合金やマグネシウム合金ほど塑性率が高く、組織も複雑ではないため、アルミニウム合金やマグネシウム合金のようにアプセットを繰り返す必要がなく、適切なビレット調製後に直接鍛造することができる。

押出棒は、中・小サイズの型鍛造品や自由鍛造品に適している。内部残留応力を除去し、割れを防止するため、押出し棒は変形後速やかに焼鈍する必要がある。

銅合金はしばしば丸鋸で切断され、高品質の銅合金ブランクになります。このブランクは、表面欠陥をなくすために端面を面取りし、旋盤で直接加工することができます。

II.鍛造前加熱

銅合金には電気加熱を使うのが最も良いが、火炎炉を使うこともできる。熱電対で炉の温度を制御する抵抗炉で銅合金を加熱するのはかなり正確ですが、火炎炉で加熱すると温度測定の誤差が大きくなります。

銅合金の加熱温度は鉄鋼に比べて低く、ノズル調整が必要なガスや重油の加熱炉では低温での安定燃焼が難しい。従って、低温バーナーを使用するのがベストである。

それに比べ、燃料媒体加熱炉にはいくつかの利点がある。高温の石炭焚き加熱炉が銅合金を加熱する必要がある場合、不安定な燃焼プロセスのために急速に冷めてしまう石油炉とは異なり、石炭と空気の量を減らすことで、いわゆる「穏やかな火」を維持することができる。

加熱炉の炉ガス組成は中性であることが最善であるが、通常の火炎炉では中性雰囲気を得ることは困難であり、わずかに酸化性または還元性であることが多い。無酸素銅、低亜鉛黄銅、アルミニウム青銅、錫青銅、洋白など、高温で酸化されやすい高銅合金については、一般に還元性雰囲気で加熱する。

高酸素銅合金は還元雰囲気での加熱には適さない。還元性雰囲気にはH2、CO、CH4などのガスが含まれているため、加熱温度が700℃を超えると、これらのガスが金属内部に拡散し、銅中に不溶性の蒸気やCO2を形成します。この蒸気は一定の圧力を持ち、金属内部から逃げようとするため、金属内部に小さな亀裂が生じ、合金を脆くする。"水素脆化 "と呼ばれる。

純銅を加熱する場合は、「水素脆化」を避け、酸化スケールの形成を抑えることができる、わずかに酸化性の雰囲気を使用するのが最適です。高亜鉛黄銅は、脱亜鉛と激しい酸化を防ぐことができる、わずかに酸化性の雰囲気での加熱に適しています。

銅合金は熱伝導率が良いので、コールドチャージは炉の最高温度で直接装入できる。 鍛造温度 (火炎炉)または30~50℃高い(電気炉)。加熱時間は、断面寸法(直径または辺の長さ)1ミリメートル当たり0.4~0.7分として計算できる。製造経験に基づき、一般的に使用される銅合金の加熱時間は表1の通りです。

表1 銅および銅合金の加熱時間

| 合金グレード | 加熱時間/(分/mm) |

| T1、T2、T3、T4、H96、H90、H85、H80、HSn90-1、QCr0.5、QSi1-3、QCd1 | 0.4 |

| H70、H68、H62、HAI77-2、HAl60-1-1、HAl59-3-2、HPb59-1、HPb61-1、HSn90-1、HSn62-1、HSn60-1、HMn58-2、HFe59-1-1、QSn4-3、QSn4-0.3、QA15、QA17、QMn5、QBe2 | 0.6 |

| HNi65-5、HSi80-3、H59、QSn7-0.2、QSn6.5-0.4、QSn6.5-0.1、QA19-2、QA19-4、QAl10-3-1.5、QAl10-4-4、QSi3-1 | 0.7 |

注:

1.加熱時間は、合金が最初の鍛造温度に加熱された後に開始される。

2.表中のデータは最初の加熱に必要な時間であり、その後の加熱は最初の加熱の半分の時間である。

3.炉の温度は、合金の初期鍛造温度より30~100℃高くすべきである。

III.鍛造

1.変形温度

銅合金の鍛造初期温度は鋼より低い。さらに、中間温度の脆性ゾーンが存在するため、表2に示すように、鍛造温度範囲は炭素鋼よりもはるかに狭い。銅合金は250~650℃の間に脆性ゾーンを持つが、これは合金中に鉛やビスマスなどの不純物が存在するためである。これらはα固溶体への溶解度が非常に低く、Cu-PbやCu-Biのような銅との低融点共晶を形成し、α固溶体の粒界に沿って網目状に分布し、粒界凝集力を弱める。

表 2 銅合金鍛造温度範囲

| 合金の種類 | 合金グレード | 鍛造温度 / °C | 加熱温度 +10&-20/ °C | 保持時間 / (min/mm) | |

| 鍛造開始 | エンドフォージング | ||||

| 真鍮 | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| ブロンズ | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0.2 | 790 | 700 | 700 | 0.7 | |

| 純銅 | T1、T2、T3、T4、T5 | 900 | 650 | 900 | 0.6 |

| 白銅 | B19 | 1000 | 850 | 1000 | |

500℃以上に加熱すると、a→a+β変態が起こり、鉛とビスマスがβ固溶体中に溶解するため、塑性が向上する。加熱温度がα+β→β変態を超えると、温度(~700℃)でβ粒が急速に成長し、塑性が低下する。従って、銅合金の鍛造変形は主にα+β二相の温度範囲で起こる。銅合金の鍛造中に材料から過剰な熱損失が生じないように対策を講じる必要がある。

変形に使用する工具と金型は、より高い温度に予熱する必要がある。自由鍛造では、操作工具を200~250℃に予熱し、操作中は素早く行動し、ビレットからの過度の熱損失を避けるために、ビレットを金敷の上で頻繁に回転させ、1回の加熱でより長い操作時間を可能にする。型鍛造の前に、鍛造金型を150~300℃に予熱し、金型内での銅合金の滞留時間を最短にする。そうしないと、鍛造中に割れが発生することがある。

例えば、打ち抜き時にポンチの温度が低いと、穴の周囲の温度が低下して割れが生じたり、脆性温度帯でヘッドを切断すると割れが粗粒化したり、型鍛造直後にトリミングすると鍛造部品本体が裂けることが多い。逆に水冷後にトリミングすると、この現象は起こらない。

一方、最終鍛造温度が高すぎると結晶粒成長の原因となり、銅合金の結晶粒成長は炭素鋼と異なり熱処理で微細化できないため、表2を用いて鍛造変形温度を選択する場合は、変形条件の違いにより異なる値を選択する必要がある。

例えば、QAl94のタイヤ金型鍛造は、白色鍛造より早く冷える。同じ合金でも、応力状態、変形の程度、変形速度、その他の変形条件によって変形温度は異なる。表3は、同じ銅合金の変形条件の違いによる変形温度の違いを紹介しています。

表3 銅合金の変形温度

| 合金 | 温度/ °C | |

| 鍛造、型鍛造 | 押出 | |

| 銅 | ||

| T2、T3、T4 | 800~950 | 775~925 |

| 真鍮 | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80、H85、H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| ブロンズ | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0.25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0.5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2.5-1.5 | 850~950 | |

2.変形の程度と変形速度

粗大結晶粒を避けるためには、銅合金鍛造の各変形量が臨界変形量以上、すなわち10%以上15%以下であることが必要である。

ほとんどの銅合金は変形速度に敏感ではなく、プレスやハンマーで鍛造できるが、プレスで鍛造するのが望ましい。鉛を含む黄銅は変形速度に非常に敏感で、静的な引張変形と動的な引張変形で塑性に大きな差が出るので、そのような合金はプレスで鍛造すべきである。

錫燐青銅とマンガン青銅は、鍛造中に大きな熱影響を示す。変形速度が速すぎる場合、過熱が発生し、焼損することさえあります。

3.鍛造、金型設計、プロセス操作の特徴

銅合金の型鍛造品と鍛造用金型の設計原理は、鋼の型鍛造品と同じです。しかし、銅合金と鋼の金型との摩擦係数が低いため、銅合金の鍛造抜き勾配は鋼のそれより小さい。鍛造温度範囲が狭く、熱伝導率が良いため、一般に多金型の膜鍛造は行われず、流動性が良いため予備鍛造金型はほとんど使用されない。

複雑な形状の鍛造品の場合は、ブランクを自由鍛造した後、型鍛造で成形することもできる。金型キャビティの表面粗さは、一般にRa1.60~Ra0.40μmである。銅合金は押出成形に非常に適している。

鉛入り黄銅金型鍛造品の場合、変形の程度が大きく、変形速度が速いと、熱影響が大きく、合金の温度が上昇して合金中の低融点不純物が溶融し、粒界結合が破壊される。したがって、鍛造品の設計や鍛造工程仕様の策定にあたっては、具体的な条件に基づいて変形度や変形温度を合理的に決定する必要がある。

銅合金は炭素鋼よりも内部応力に敏感で、これを除去しないと使用中に勝手に割れてしまうため、変形温度と変形量を鍛造全体で比較的一定にする必要がある。そのため、鍛造中の打ち込みは軽く速く、打ち込み量はあまり大きくならないようにする。ビレットがある程度変形した後、変形量を適切に増加させることができる。

長尺のシャフト鍛造品を鍛造する場合、1回の加熱で各部の変形温度を同程度に保つために、作業中に頻繁にヘッドを回転させる必要がある。その結果、組織が均一になり、機械的特性がより安定する。

銅合金は比較的柔らかいため、ビレットを伸長させる際に押し出される段差や角は、鋼を伸長させる場合よりも鋭くなります。圧下量が大きすぎると、次のハンマー打撃時に段差部にひだができやすくなる。従って、伸長時の送り量と押し下げ量の比率は、鋼材の伸長時よりも若干大きくする必要がある。このような観点から、銅合金の打込みもできるだけ軽く、速く、そして基端に大きな丸角をつけることが望ましい。

銅合金は鍛造時に折れが発生しやすいので、鍛造前ビレット工程での折り返し部の丸角の半径を鋼よりも大きくする必要がある。また、一旦折れが発生すると、後で折れを除去する必要があり、金属消費量が多くなるため、鋼鍛造品に比べて加工代や材料計算を適切に大きくする必要がある。

4.冷却とトリミング

銅合金の鍛造後は、通常空気中で冷却される。銅合金鍛造品は一般に常温でトリミングされ、熱間トリミングが必要なのは以下の場合だけである:

(1) QAI9、QAI10-4-4 のようなアルミニウム高含有アルミニウム青銅のように、常温での塑性率が非常に低く、常温での強度が高い銅合金鍛造品は、冷間トリミング時にトリミング部で破断する。生産慣行では、小サイズのアルミニウム青銅鍛造品であっても、冷間状態でトリミングすべきではない。

(2) 大型鍛造品。熱間トリミングの温度は通常420℃前後である。

IV.型鍛造時の潤滑

金型潤滑剤には通常、コロイド状黒鉛と水または油の混合物が使用される。大豆レシチン+タルカムパウダー+No.38シリンダーオイル+グラファイトパウダー(微量);全損失システムオイル(95%)+グラファイトパウダー(5%)。銅合金の冷間押出し用潤滑剤には、工業用大豆油、植物油、ひまし油、粉末ステアリン酸亜鉛などがある。

V.洗浄と熱処理

鍛造後の銅合金鍛造品の主な洗浄方法は酸洗であり、小型鍛造品はサンドブラストで洗浄することもある。鍛造品の酸洗工程を表4に示す。

表 4 銅および銅合金の鍛造酸洗工程

| 酸洗工程 | ソリューション・コンポーネント | 溶液温度 | 浸漬時間/分 | 注 |

| 脱脂 | NaOHまたはKOH 密度3.2または2.12、純度≥95%または88%、濃度50~70g/L | 60~80 | 一般的に3~5、具体的な滞留時間は鍛造品表面の油汚染の程度に依存する。 | 鍛造品の表面に油汚れがなければ、脱脂は必要ない。 |

| 洗濯 | 水洗い | 常温の流水 | 1~2 | |

| お湯 50~60°C | ||||

| アシッドウォッシュ | 硝酸3 :密度 1.53、純度 ≥96% 濃度 200~300g/L ① | 室温 | 1~3 | 浸漬時間は、鍛造表面の実際の状態に基づいて決定されるべきである。 |

| 4%~15%の体積分率 H2SO4 +過剰H2O; 40%~90% HCI + 過剰Hの体積分率2O ② | 20~60 20 | 0.5~5 1~2 | スケールを取り除く | |

| 10% NaOH + 過剰のH2O(体積分率) 水洗い リピート | 室温 | 2~6 | アルミ青銅鍛造品表面の酸化皮膜除去 | |

| 洗濯 | 水洗い | 室温 | 洗濯時間は任意である | 鍛造品表面の残留液の洗浄 |

| グロス・トリートメント | 無水クロム酸(CrO 3 ) 30~50g/L (相対密度 2.7) 純度≥98% 硫酸 2~3g/L (密度 1.84、純度 ≥92%) | 室温 | 実際の状況によって異なるが、通常2~5秒 | |

| 洗濯 | 温水洗浄 | 60~80 | 3~5 | |

| 乾燥 | 圧縮空気で乾燥させる | |||

| 検査 | 鍛造品の表面はきれいで光沢があり、過度に腐食してはならないが、黒い斑点は許される。 | |||

一般銅合金鍛造品の酸洗に適用。

銅および黄銅鍛造品の酸洗に適用。

シリコン含有量の高い銅合金鍛造品は、表面にシリカ酸化物層を形成する可能性があり、これはフッ化水素酸でしか除去できない。

ニッケル含有量の多い銅合金鍛造品については、制御された雰囲気で加熱し、表面酸化スケールの形成を抑えるのが最善である。軽微な表面酸化スケールは、黄銅用の酸洗液で除去できる。鍛造品表面の酸化スケールが厚い場合、酸化ニッケルは酸洗液への溶解度が低いため、前述の酸洗方法では除去が困難である。

黄銅鍛造品の熱処理には、低温応力除去焼鈍と再結晶焼鈍の2種類がある。低温応力除去焼鈍は、主に冷間変形製品に用いられる。その目的は、ワークピースの内部応力を除去し、機械加工中の応力腐食割れや変形を防止し、一定の機械的特性を確保することです。

低温焼鈍法は、温度を260~300℃に1~2時間維持した後、空冷する。再結晶焼鈍の目的は、加工硬化をなくし、より均一な組織を得ることである。黄銅の再結晶温度は約300~400℃で、一般的な焼鈍温度は600~700℃である。α-黄銅の場合、焼鈍中に相変化が起こらないため、焼鈍の冷却方法は合金の特性に大きな影響を与えず、空冷でも水冷でもよい。

(α+β)黄銅の場合、焼鈍加熱中にα→β相変態が起こり、冷却中にβ→α相変態が起こるため、冷却が速いほど析出するα相が微細になり、合金の硬度が高くなる。合金の被削性を改善する必要がある場合は、冷却速度を速くする必要があり、合金の塑性を改善する必要がある場合は、徐冷する必要がある。

鍛造青銅の熱処理方法も焼鈍である。ただし、ベリリウム青銅やシリコンニッケル青銅のように、熱処理(焼入れ、時効処理)により強度を高めることができる合金の場合は、一般に焼鈍は行わない。表5と表6に、数種の黄銅と青銅の焼鈍温度を示す。

表5 各種黄銅のアニール温度

| 合金グレード | 低温ストレス・リリーフ焼鈍温度/°C | 再結晶アニーリング温度 |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

表6 数種の青銅のアニール温度

| 合金グレード | アニール温度 |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI.第二工程の例

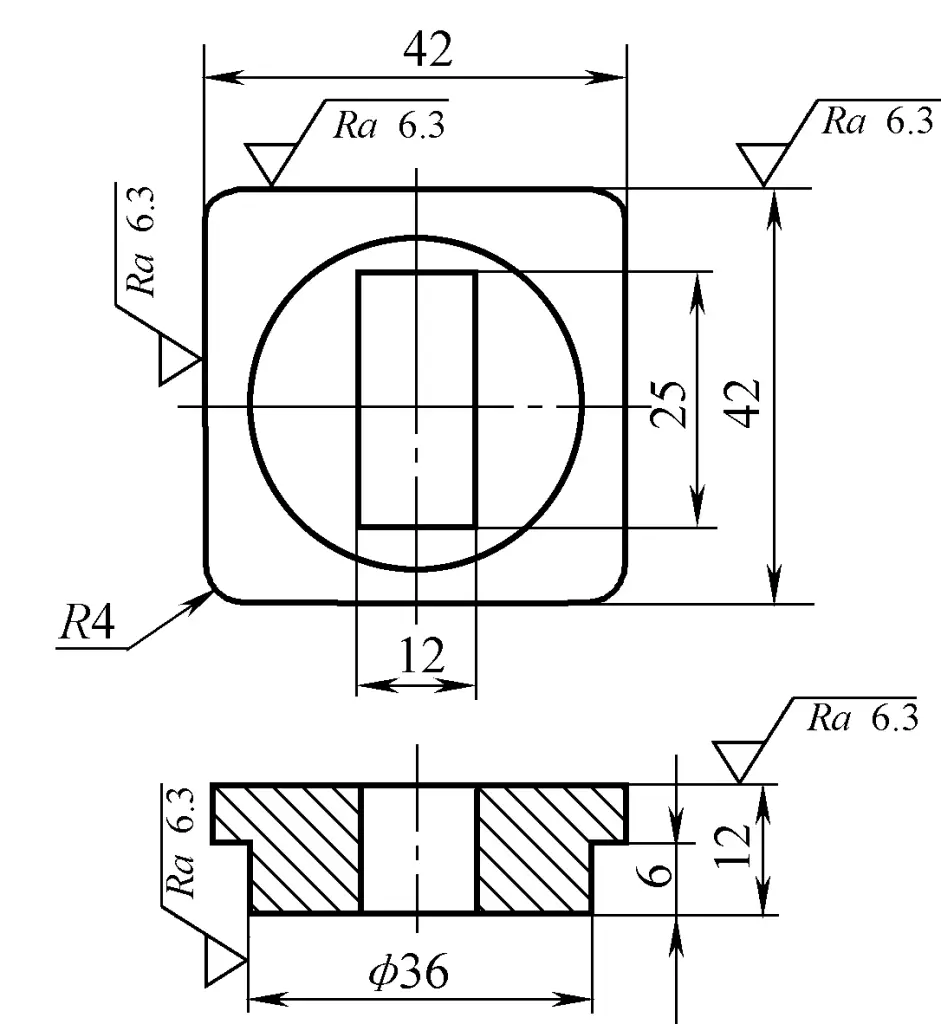

図1に示すフランジ部品は比較的単純な形状で、精度と表面粗さが低いことが要求される。当初は一辺の長さが47mm、高さが20mmの角ビレットから削り出していたため、生産効率が悪く、メタルロス(1ブランクあたり0.3kg)も大きかった。その後、金型鍛造に変更し、φ35mm×22.5mmの丸ブランクを下型に入れ、1600kNの摩擦プレスで一発鍛造した。

(HPb59-1鉛ブラス)

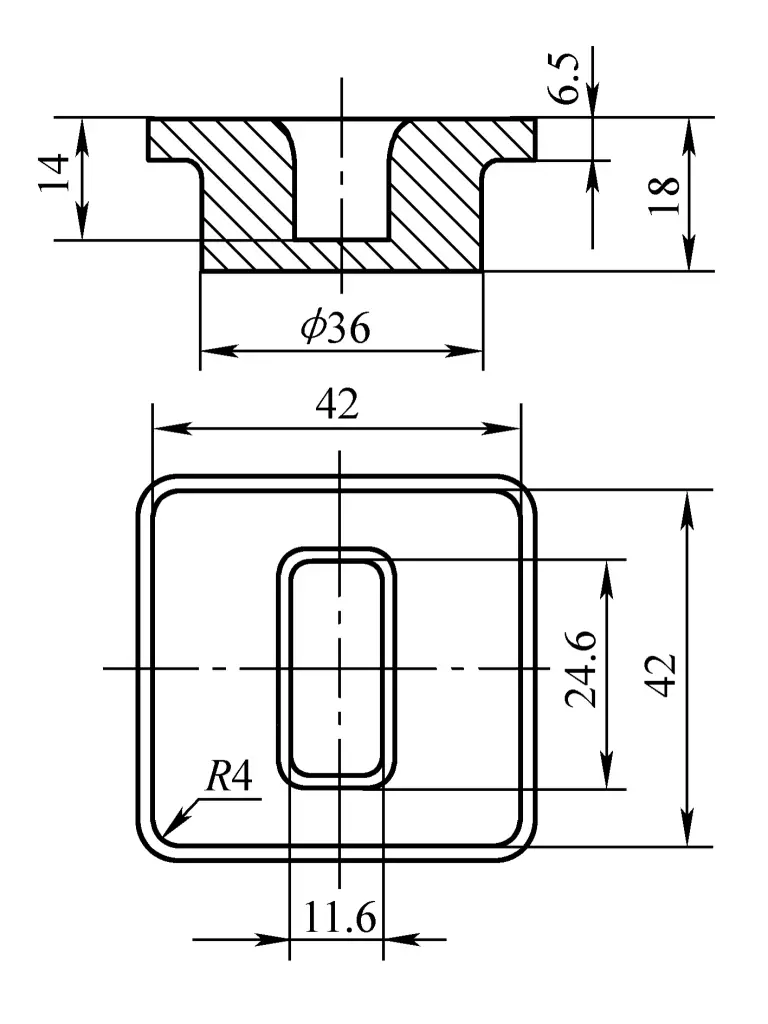

フランジ鍛造品の形状と主要寸法を図2に示す。直径36mmの部分の長さは11.5mmで、部品の対応する部分より5.5mm長く、旋削時の加工チャックとして機能する。この加工用チャックはその後切断され、貫通穴部品となる。鍛造は脱型のためのトップチャージ機構を使用しているため、鍛造の抜き勾配はわずか30'である。

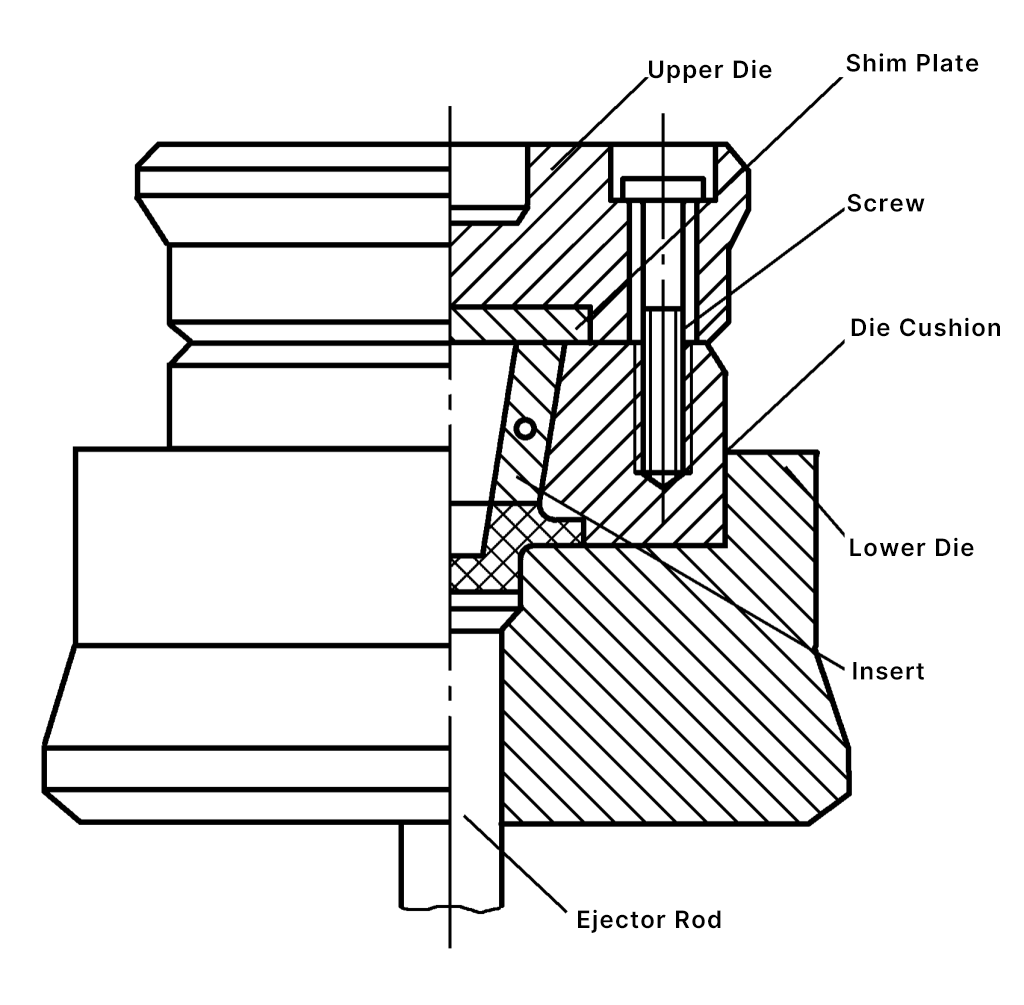

鍛造金型はインサート構造を採用(図3参照)。パンチと下型の材質は3Cr2W8Vを使用し、熱処理硬度は43~48HRCである。鍛造金型の溝の表面粗さはRa1.60μmである。鍛造金型全体はガイド装置付きのダイホルダーに取り付けられ、最終成形段階で少量の横バリが発生する。

この部品を型鍛造に切り替えた結果、ブランク1個当たりの重量が元の工程に比べて0.115kg軽量化された。ブランクは箱型電気炉で加熱され、鍛造温度範囲は730~630℃。型鍛造後、冷間トリミングを行い、その後焼鈍を行う。