鋳鉄溶接は主に以下の分野で応用されている:

(1) 鋳造欠陥の溶接補修

(2) 損傷した鋳鉄部品の溶接補修

(3) パート生産

1.鋳鉄の種類と特徴

I.鋳鉄の種類と組成

鋳鉄は、w(C) > 2%の鉄-炭素合金である。

1.鋳鉄は炭素の状態や形態から、白鋳鉄、ねずみ鋳鉄、可鍛鋳鉄、ダクタイル鋳鉄、圧粉黒鉛鋳鉄に分けられる。

2.白色鋳鉄では、炭素のほとんどがセメンタイト (Fe3C) として存在する。破断面が白く見えることから白鋳鉄と呼ばれる。機械製造にはほとんど使われず、主にロールなどに使われる。

3.ねずみ鋳鉄、可鍛鋳鉄、ダクタイル鋳鉄、圧粉黒鉛鋳鉄では、炭素の大部分は黒鉛の形で存在し、一部はパーライトの形で存在する。

4.現在、最も広く使用されているのはねずみ鋳鉄で、次いでダクタイル鋳鉄である。可鍛鋳鉄の黒鉛化焼鈍処理には時間とコストがかかるため、多くの場合、徐々にダクタイル鋳鉄に取って代わられている。圧粉黒鉛鋳鉄は、普及と応用の初期段階にある。

II.鋳鉄の構造と性能

鋳鉄(白鋳鉄を除く)は、黒鉛という深刻な介在物を持つ炭素鋼とみなすことができる。その性能は主に黒鉛の形状、大きさ、量、分布特性に依存し、マトリックス構造も一定の影響を与えます。

鋳鉄中の炭素の状態とそのマトリックス構造は、鋳物の冷却速度(肉厚)と化学成分によって決まる。

鋳鉄について:

1.4種類の鋳鉄に含まれる黒鉛の形態は異なる:

ねずみ鋳鉄:フェライトマトリックス+フレーク状黒鉛

可鍛鋳鉄:フェライトマトリックス+ノジュラー黒鉛

ダクタイル鋳鉄:フェライトマトリックス+球状黒鉛

圧縮黒鉛鉄:フェライトマトリックス+バーミキュラー黒鉛

2.黒鉛の形態が異なるため、マトリックス特性に対する弱化効果が異なり、その結果、4種類の鋳鉄の機械的特性に大きな違いが生じる。

3.鋳鉄は鋼鉄に比べて塑性と靭性が非常に低い。

4.製造において、ねずみ鋳鉄のマトリックス構造を変更するには、主にパーライトの量を変更して硬度と耐摩耗性を向上させるが、ねずみ鋳鉄の強度、弾性、塑性、靭性は主に黒鉛によって決定される。

5.ダクタイル鋳鉄は、その機械的特性を向上させるために、合金化や熱処理によって強化したり、マトリックス構造を変化させたりすることができる。

鋳鉄組織に及ぼす鋳造肉厚(冷却速度)と化学組成の影響:

斑状鋳鉄:炭素の一部は黒鉛の形で存在し、ねずみ鋳鉄に似ているが、一部は遊離セメンタイトの形で存在し、白鋳鉄に似ている。

ねずみ鋳鉄の機械的性質

| グレード | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

普通ダクタイル鋳鉄と低合金ダクタイル鋳鉄の鋼種と機械的性質

| グレード | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| 以上 | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

鋳鉄の等級の意味:

HT250:

HTはねずみ鋳鉄、250は最小引張強さ250MPa。

QT400-18

QTはダクタイル鋳鉄、400は最小引張強さ400MPa、18は18%の伸びを表す。

2.ねずみ鋳鉄の溶接性

ねずみ鋳鉄は炭素含有量が高く、硫黄とリンの不純物が多いのが特徴である。

溶接性が悪い場合の主な問題点は2つある:溶接継手に白鋳造や焼入れ硬化組織が発生することと、溶接継手に割れが発生しやすいことである。

I.溶接継手の白鋳造組織と焼入れ硬化組織

1.白鋳鉄の理由ねずみ鋳鉄を溶接する場合、溶接プールのサイズが小さ く、存在時間が短いため、鋳鉄内の熱伝導率と相まって、 溶接部と隣接ゾーンの冷却速度は、砂型内の鋳鉄 の冷却速度よりもはるかに高くなる。このため、多量のセメンタイトが形成され、白色の鋳鉄組織となる。

2.白い鋳造部分:主に溶接部、部分溶融部、オーステナイト部。

3.硫黄はねずみ鋳鉄によく含まれ、白鋳鉄の形成を強く促進する。リンは黒鉛化にほとんど影響しないが、過剰なリンは脆く硬いリン共晶の形成につながり、ねずみ鋳鉄の機械的特性を低下させる。

II.溶接割れ

(1) コールドクラッキング

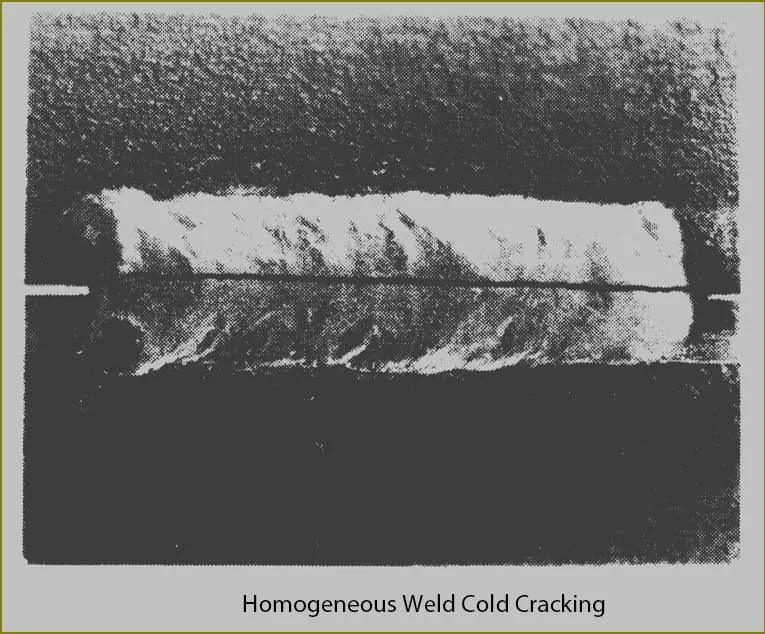

1.溶接部の低温割れ

この種の割れは、鋳鉄の溶接で発生しやすい。

溶接に異種溶接材料を使用し、オーステナイト系、 フェライト系、銅系の溶接継手となり、合理的な冷間 溶接プロセスを採用すると、溶接金属は冷間 割れを起こしにくくなる。

鋳鉄溶接継手に亀裂が入る温度は、一般的に400℃以下であることが判明している。亀裂はしばしば可聴脆性破壊音を伴う。

この種の割れは、長い溶接部や、剛性の高い大型鋳鉄欠陥の補修時によく発生する。

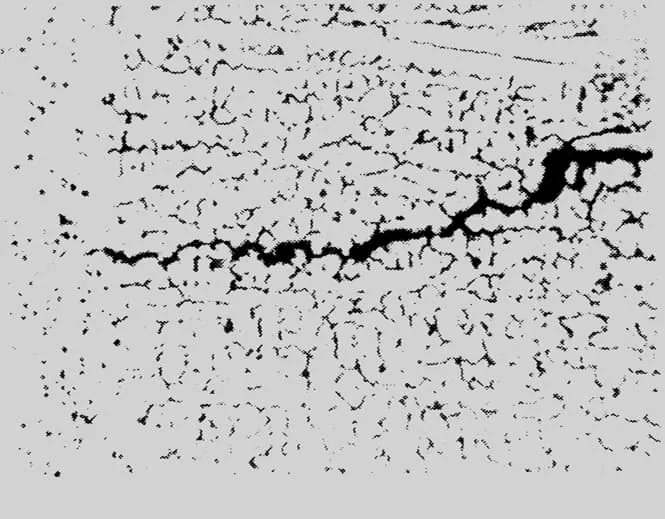

2.熱影響部での低温割れ

冷間き裂の多くは、セメンタイトとマルテンサイトを多量に含む熱影響部で発生する(図4-7)。

さらに、鋳鉄部品が薄い場合、軽微な鋳造欠陥(ガ ス気孔、スラグ介在物など)であっても、溶接部の 有効断面の減少に大きな影響を与える。このような場合、融合線からわずかに離れた熱影響部に冷間割れが発生することがある。

溶接継手内の応力を低減し、溶接継手内のセメン タイトやマルテンサイトの形成を防止する工程対策 を採用することは、溶接前の予熱など、低温亀裂の 発生防止に役立つ。

(2) ホットクラッキング

1.ねずみ鋳鉄の溶接、特に異種溶接継手の溶接は、凝固割れに対する感受性が高い:

鋳鉄の溶接では、溶接継手は熱間割れの影響を受け にくい。しかし、冷間溶接に低炭素鋼電極やニッケル系鋳鉄電極を使用すると、溶接継手に熱間割れの一種である凝固割れが発生しやすくなる。

低炭素鋼の電極で鋳鉄を溶接する場合、溶接の第一層は熱間割れの影響を受けやすく、しばしば溶接の下部に隠れて溶接面からは容易に発見できない。

鋳鉄をニッケル系鋳鉄電極で溶接する場合、溶接継手は熱間割れの影響を受けやすい。

2.予防:製造工程では、溶接応力の低減、溶接継手の合金 系の変更、母材から溶接継手への不純物の混入の 抑制を主な対策とする。

3.ねずみ鋳鉄の溶接プロセス

I.同種(鋳鉄)溶接継手の溶融溶接

(1) アーク溶接とセミホット溶接

溶接部全体または欠陥のある部分を600~700℃(暗赤色) の温度に予熱してから、補修溶接を行なう。この工程の後、徐冷することを "熱間溶接 "という。

300~400℃の温度範囲での予熱は、"セミ・ホット溶接 "と呼ばれる。

熱間溶接および半熱間溶接用溶接電極:

鋳鉄芯黒鉛鋳鉄電極(Z248)と鋼芯黒鉛鋳鉄電極(Z208)の2種類がある。

"Z248 "は、主に厚くて大きな鋳物の欠陥補修に使用される。

「Z208 "電極は、高グラファイト含有フラックスで被覆された低炭素鋼コア(H08)を持ち、鋳鉄タイプの溶接をもたらす。ほとんどの専門電極メーカーで製造可能です。

鋳鉄溶接電極等級の表記:

接頭語 "z "は鋳鉄溶接電極を示す。

等級 の最初の桁は、付属の表に記載されているように、 溶接金属の主な化学組成の種類を表す。

2桁目は、溶接金属の同じ主要化学成分タイプ 内の異なる等級を表し、0から9まで(10等級)あ る。

3桁目はフラックスの種類と溶接電流を表す。

| グレード | 溶接シームメタルは主に以下の化学組成からなる。 |

| Z1XX | 炭素鋼または高バナジューム鋼 |

| Z2XX | 鋳鉄(ダクタイル鋳鉄を含む) |

| Z3XX | 純ニッケル |

| Z4XX | ニッケル鉄 |

| Z5XX | ニッケル銅 |

| Z6XX | 銅鉄 |

| Z7XX | 開発中 |

2.熱間溶接プロセス:

(1) 予熱:

複雑な鋳物には全体的な予熱を、単純な鋳物には局所的な予熱を使用することが望ましい。

全体的な予熱は、通常、地上炉またはレンガを並べた開放炉を使用して鋳物全体を加熱することによって行われるが、局所的な予熱はガスまたは酸素アセチレン炎を使用して達成することができる。

(2) 溶接前のクリーニング:

鋳物の欠陥部に油汚れがある場合は、オキシアセチレン炎で加熱して除去することができる。その後、欠陥の性質に応じて、ハンドグラインダー、チゼル、エアチゼルなどの工具を使用してさらに整えます。開先を準備する際には、欠陥がなくなるま でノミや研磨を行い、得られた開先は、溶接作業 を容易にし、溶接品質を確保するために、底面が平 滑で、開口部がわずかに広いことが望ましい。

(3) 形を整える:

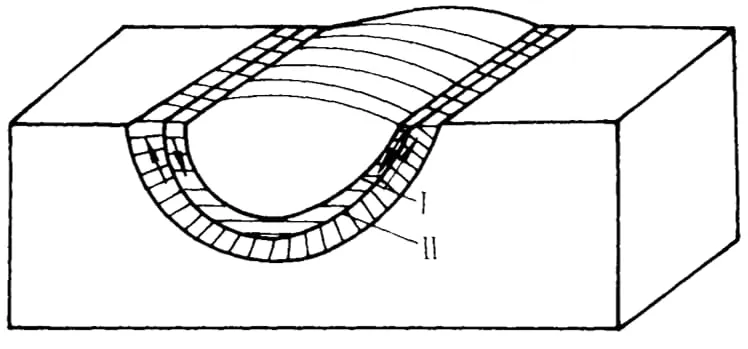

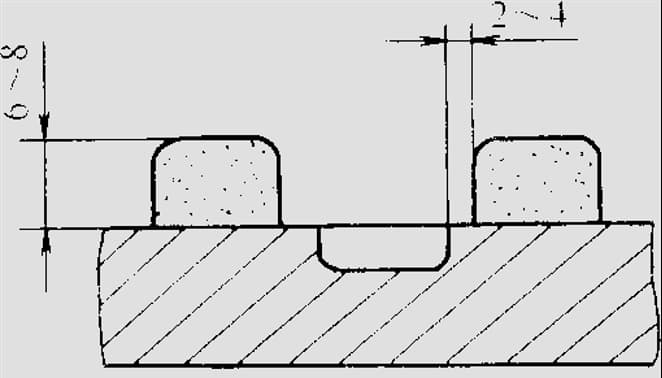

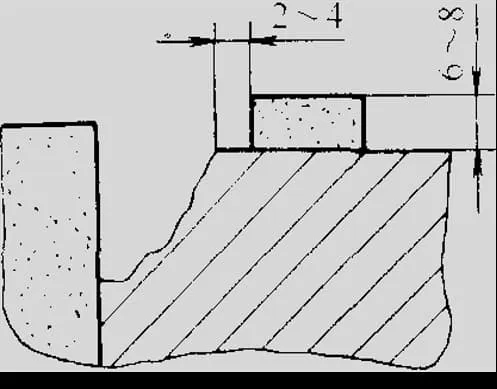

溶融金属の損失を防ぎ、溶接継手の望ましい形状を 確保するため、溶接前にエッジ、コーナー、溶け込み 欠陥のある部分を整形する必要がある。その形状と寸法を下図に示す。

図5.5:異なる欠陥部における熱間溶接補修のための整形

- a) 中間欠陥の修復

- b) エッジとコーナーの欠陥の補修

成形材料は、成形砂と水ガラスまたは黄土の混合物とすることができる。整形材が熱で溶けたり崩れたりするのを防ぐため、内壁に耐熱性の黒鉛片(通常、廃棄される黒鉛電極から作られる)を置くことを推奨する。整形材の乾燥は溶接前に行う。

(4) 溶接:

溶接中、予熱温度を維持し、高温作業時間を短縮するために、高電流、長アーク、連続溶接を使用し、可能な限り短時間で工程を完了することが望ましい。

適切な長さのアークを使用することで、フラックスの溶融 と黒鉛の溶接継手への移行が促進される。

アーク溶接は、中厚鋳物(10mm以上)の大きな欠陥の補修に適している。8mm以下の薄肉鋳物では、バーンスルーのリスクがあるため推奨されません。

(5) 溶接後の徐冷:溶接部を断熱材(アスベストなど)で覆い、炉とともに 自然冷却させるのが一般的である。

3.半熱間溶接プロセス:

予熱温度を下げ、作業条件を改善するために、溶接継手の黒鉛化能力を高め、300~400℃で全体的または局所的な予熱を行うことで、剛性の低い鋳物の溶接でも満足のいく結果が得られることが、実際に判明している。

セミ・ホット溶接は、鋳物の補修部位の応力が比較的低い場合によく採用される。一般に、「Z208」または「Z248」鋳鉄電極が使用できる。

セミ・ホット溶接プロセスは、高電流、長 いアーク、連続溶接、溶接後の絶縁と徐冷を伴う熱間 溶接プロセスに似ている。

アーク半熱間溶接は、補修部分の剛性が小さいか、鋳物の形状が比較的単純な場合にのみ適している。

(B) ガス溶接:

ガス溶接は薄肉鋳物の補修に適している。

一般に、ガス溶接は主に剛性の低い薄肉部品の欠陥補修に使用される。

剛性の高い薄肉部品には、溶接応力を軽減し割れを防 ぐため、部品の全体的な予熱を伴うガス溶接を推奨 する。予熱温度は600~700℃程度とし、溶接後は徐冷する。

1.ガス溶接消耗品:

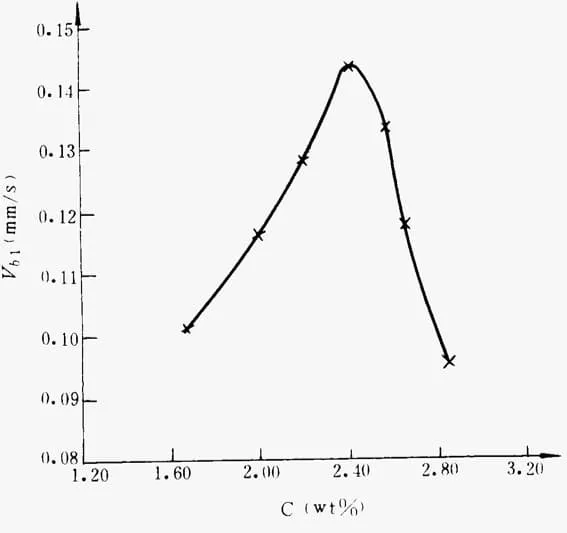

溶接ワイヤの炭素およびケイ素含有量は、熱間 溶接で使用されるものよりも若干高くすべきである。一般に、ガス溶接(局部予熱に相当)では、 溶接継手中の総w(C+Si)含有量は約7% である。

中国の鋳鉄溶接用ガス溶接フラックスの統一等級は "CJ201 "である。

2.ねずみ鋳鉄のガス溶接プロセス:

1) ガス溶接の前に、鋳物を洗浄する。

2) 溶接トーチと溶接ノズルは、鋳物の厚さに応じて大きいサイズを選択し、火炎効率を向上させ、加熱速度を上げる。ガス溶接の炎は、一般に中性またはわずかに浸炭性で、酸化性のものであってはならない。

3) 溶接中は水平を保つようにする。

4) ガス溶接後、鋳物は自然に冷却できる。

5) より小さな鋳物で、欠陥がエッジや剛性の低い部分にある場合、冷間溶接法を使用することができる。

6) 欠陥が鋳物の中心にある場合、接合部の剛性が高い場合、または鋳物の形状が複雑な場合、冷間溶接法では良好な結果が得られないことがある。このような場合は、予熱温度600~700℃の熱間溶接法、または「応力部を減らすための加熱」法を使用する。

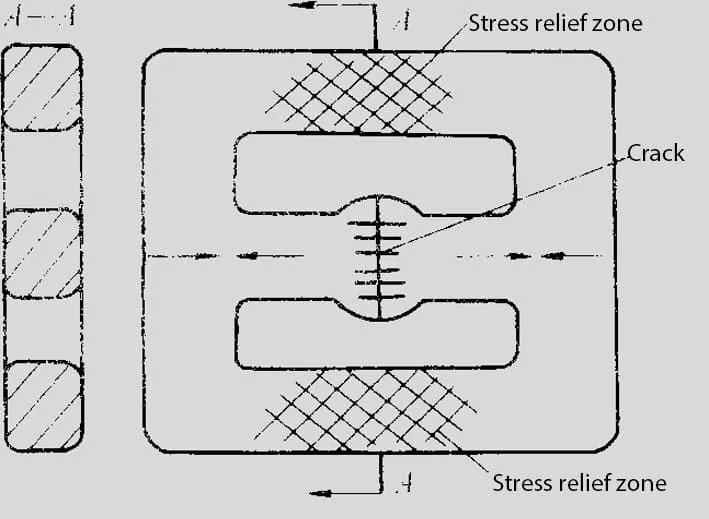

加熱してストレスエリアを減らす方法:

この方法は「対称加熱溶接」とも呼ばれ、鋳鉄のガス溶接によく用いられる。溶接の前に、加熱によって接合部の応力を軽減できる鋳物上の特定の領域が選択される。この領域は「応力低減ゾーン」と呼ばれ、通常、溶接中の伸縮を妨げる領域に位置する。溶接中、応力緩和ゾーンは一定の温度(通常600~700℃前後、ただし450℃以下)に加熱される。

ストレス軽減ゾーンを温める鍵は、適切な部位を選ぶことだ。

ストレス軽減のための暖房」の範囲の選び方:

a.応力低減領域は一般に、溶接中の膨張と収縮を妨 げ、加熱時に接合部の応力を低減する領域にある。

b.また、その部分の変形が鋳物の他の部分に悪影響を及ぼさないようにしなければならない。

c.鋳物の状態や要件に応じて、1つまたは複数の応力低減ゾーンを選択することができる。

注1:ガス溶接は、加熱時間が長く、加熱面積が大きく、溶接熱応力が大きいため、アーク溶接に比べて剛性の高い欠陥の補修時に低温割れが発生しやすい。

注2:応力面積を減らすために加熱する方法は、鋳物の全姿勢溶接には適さない。

(3) 鋳鉄溶接継手のアーク冷間溶接:

冷間溶接条件下では、白口欠陥の問題に対処するために2つのアプローチがある:

溶接継手の黒鉛化能力をさらに高める。

大径電極、大電流、連続溶接など、溶接時の入熱を増 加させ、溶接継手の冷却速度を遅くする。

アーク冷間溶接電極:

現在、均質溶接継手用の冷間溶接電極の等級も "Z208 "と "Z248 "である。しかし、これらの具体的な配合は、熱間溶接電極とは若干異なり、溶接継手中の炭素とケイ素の合計含有量は、W(C+Si) = 7.5% - 10%である。

鋳鉄型溶接継手のアーク冷間溶接プロセスのポイント:

大径電極、高電流、連続溶接を使用する。

直流逆極性電源(交流も使用可)を使用し、大電流、 長アーク、中心から端までの連続溶接を行う。

比較的剛性の低い、中程度から大規模の欠陥を修復する場合、満足のいく結果を得ることができる。

この方法は、工作機械工場や鋳物工場における中厚以上の溶接部の欠陥補修にある程度適用されている。

II.異種(非鋳鉄タイプ)溶接継手のアーク冷間溶接:

異種溶接継手のアーク冷間溶接は、有望な溶接プロセスである。

(1) 異種溶接継手のアーク冷間溶接用材料:

異種溶接継手のアーク冷間溶接では、主に溶接継手の化学組成を調整し、その構造と特性を改善する。

異種溶接継手は、溶接金属の性質に基づき、鋼系、 銅系、ニッケル系の3種類に分類できる。

1. 鋼溶接継手アーク冷間溶接電極:

(1) 強酸化性鋳鉄電極:グレードEZFe-1 (呼称Z100)

プロセス性能が良い:電極のコストが低く、溶接金属と母材間の融合が良好で、スラグの流動性が良く、スラグ除去が容易。

- しかし、溶接金属の機械加工性が悪いため、これらの電極は、鋳物の非機械加工表面の溶接や、緻密な溶接部や高い耐応力性が要求されない欠陥の補修にのみ適している。

(2) 炭素鋼電極 EZFe-12 (Z122Fe):

- 低炭素鋼芯鉄粉電極にチタンカルシウムタイプのコーティングを施したもの。低炭素鉄粉を一定量添加している。

豊富な供給源、低コスト、容易な溶接作業という利点を持ち、実用的な生産にある程度応用されている。

(3) 高バナジウム鋳鉄電極EZV(Z116、Z117):

コアに低炭素鋼(H08)を使用し、皮膜に多量のバナジウム鉄を添加することで、溶接金属中に高バナジウム鋼組織を形成する。

高バナジウム鋳鉄電極で作られた溶接継手は、高強度、良好な延性、優れた密度、気孔の影響を受けにくく、強い耐割れ性を持つ。そのため、高強度ねずみ鋳鉄やダクタイル鋳鉄の補修に適している。

(4) CO2 ガスシールドワイヤ H08Mn2Si:

CO2 鋳鉄溶接用ガス・シールド溶接ワイヤは、一部の自動車やトラクターの修理工場で適用されているが、まだ広く普及していない。

2.ニッケル基溶接継手アーク冷間溶接電極:

純ニッケル電極は最高の加工性を持つ。中国では現在、合金含有量と性能の異なる3種類のニッケル系電極がある。

(1) 純ニッケル電極EZNi(Z308):

機械加工に適している。純ニッケル溶接継手の強度はねずみ鋳鉄と同程度であり、延性に優れているため、低温割れに対する耐性に優れている。しかし、ニッケルは貴金属であるため、溶接に過 剰に使用すべきではない。

(2) ニッケル鉄電極EZNiFe(Z408):

高い強度が要求される鋳鉄溶接継手に適している。ニッケル鉄溶接継手は線膨張係数が低く、耐クラック性に優れています。

ニッケル-鉄電極は、純ニッケル電極よりも性能が良く、ニッケル系電極の中で最もコスト効率が良いため、生産現場で広く使用されている。

(3)ニッケル銅電極EZNiCu(Z508):

モネル電極としても知られ、鋳鉄電極の最も初期のタイプの一つである。ニッケル-銅電極は、ニッケル系電極の中で最も性能が低く、ニッケル-鉄電極よりも高価です。ニッケル-銅電極は、ニッケル系電極の中では最も性能が低く、ニッケル-鉄電極よりも高価であるため、表面加工が必要で強度の低い鋳鉄部品の補修にしか使用できません。現在、このタイプの電極は徐々にニッケル-鉄電極に取って代わられている。

鋳鉄溶接では、ニッケル系電極は主に、溶接継手要件が高い小さな欠陥の補修に使用される。補修面積が大きい場合は、主に開先の下層に使用され、その後、貴重なニッケル金属を節約し、製造コストを削減するために、他の費用効果の高い電極で充填します。

3.銅系溶接継手アーク冷間溶接電極:

現在、銅ベースの鋳鉄電極の銅と鉄の比率は、一般的に80:20です。

溶接継手の全体的な加工性は悪く、主に鋳鉄部品の非加工面の欠陥補修に使用される。

銅-鉄電極は、母材との色の違いが大きく、母材との色の一貫性が求められる用途での使用が難しい。

銅と鉄の電極にはいくつかの形がある:

(1) 銅芯鉄粉電極(Z607):被覆は低水素タイプで、溶接組成は約 80% Cuと 20% Feである。

(2) 銅芯鉄皮電極(Z616):溶接部の組成は、約80% Cuと20% Feである。

(3) オーステナイト系鋼-銅電極:溶接継手の良好な耐割れ性を確保するため、 電極中のCu含有量は80%以上でなければ ならない。

銅-鉄電極は耐クラック性に優れ、材料も入手しやすい。そのため、現在では鋳鉄溶接にある程度使用されている。

(II) 異種(非鋳鉄系)溶接継手のアーク冷間溶接プロセス:

要点をまとめると次のようになる:"適切な準備を確実にし、適切な低 溶接電流を使用し、短時間の断続溶接を行 い、溶接後直ちにピーニングを行う。"

1.溶接前の準備:

通常、欠陥部分の油やその他の不純物を除去し、欠陥の状態(クラックの長さなど)を注意深く観察し、溶接に適した溝を準備する。

鋳物を洗浄する一般的な方法には、砥石、ワイヤーブラシ、ノミを使用する機械的方法と、トリクロロエチレン、苛性ソーダ、ガソリン、アセトンなどの溶剤を使用する化学的方法がある。

2.アーク冷間溶接のポイント

安定したアークと完全な溶け込みを確保するために、適切な最小溶接電流を使用する。

異種溶接継手のアーク冷間溶接には、短時間 の断続溶接を採用し、溶接後にピーニングを行 い、分散溶接技術を使用する。

3.厚物・大型部品の多層溶接補修プロセスの特徴

1) 多層溶接の順序を論理的に並べる。

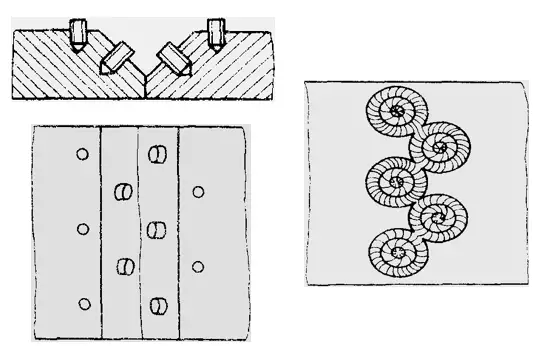

2) 必要に応じてワイヤー植え込み工法を実施する:この工法は、大きな作業応力がかかる厚くて大きな溶接部(大型機械ベースなど)の亀裂補修によく使われる。

異種溶接冷間溶接におけるワイヤ植え込み法:

図4-17に示すワイヤー植え込み工法は、指定された部分の応力の大部分を植え込まれたワイヤー材(低炭素鋼)が人為的に負担し、ピール割れを防止する工法である。

溶接工程では、まずネジが溶接され、続いてネジとネジの間が溶接される。必要であれば、溶接金属の量と収縮応力を減らすために、溶接の途中に細い帯状の低炭素鋼を挿入することができる。これには、溶接効率の向上と溶接棒の節約という利点もある。ワイヤー植え込み工法は、大きな作業応力を受け る厚く大きな溶接物(大型機械ベースなど)の亀裂補 修によく使われる。

3.ねずみ鋳鉄のろう付け:

1.ねずみ鋳鉄をろう付けする利点:

ろう付け中、母材は溶融しないため、白鋳造欠陥の発生を防ぎ、接合部の良好な加工性を維持するのに有利である。

ろう付けは低温で行なわれるため、溶接継手の応力は 低い。さらに、接合部に白鋳鉄の欠陥がないため、亀裂の発生に対する感受性が低くなる。そのため、鋳鉄補修のためのろう付け方法が早くから研究されてきた。

2.酸素アセチレン炎ろう付けは、国内外を問わず鋳鉄に一般的に使用されている。

3.従来、鋳鉄の補修には真鍮ろう材が多く使用され、その組成はCuが約53%~55%、残部がZnであった。中国では、黄銅ろう材を製品コード「HL103」で統一している。ホウ砂はろう付けフラックスとして使用できる。鋳鉄の黄銅ろう付けは中国でもある程度応用されている。

4.真鍮ろう付けの欠点

ろう付け接合部の強度は比較的低く、通常117.6MPaから147MPaである。

ろう付けされた部分は、母材とは大きく異なる独特の黄金色をしている。そのため、真鍮ろう付けは修理工場によっては適しているかもしれないが、新しい鋳鉄部品の高品質溶接修理の要件を満たせないことが多い。

| マンガン、ニッケル、銅、亜鉛ろうの組成(質量分率、%) | |||||

| 銅 | ムン | ニー | スナップ | アル | 亜鉛 |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | 残留 |

| 鋳鉄はんだ用フラックス組成(質量分率、%) | ||||

| H3ボ3 | リー2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5.近年、中国は新しいマンガン-ニッケル-銅-亜鉛ろう材とそれに対応するフラックス(表参照)を開発し、鋳鉄ろう付けにおいて良好な結果を得ている。

前述のマンガン-ニッケル-銅-亜鉛系ろう材およびフラックスは、主に加工面の軽微な欠陥を補修するために使用される。アーク溶接やガス溶接と異なり、ろう付けは機械的な方法でろう付け部位の金属光沢を露出させる必要があり、そうでなければろう付けが固着しないため、鋳鉄ろう付けでの普及の妨げになる可能性がある。

IV.ねずみ鋳鉄溶接補修の技術的事例

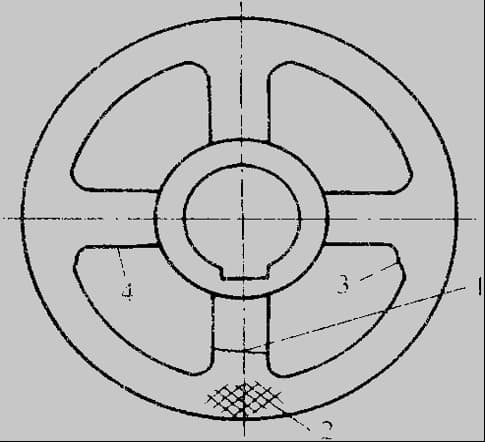

(A)ねずみ鋳鉄製プーリーのスポークの溶接補修

下図のように、ねずみ鋳鉄製プーリーのスポーク "1 "が破断しており、現在ガス溶接で修理中である。破断部に直接ガス溶接を施して冷間溶接すると、接合剛性が高く、良好な溶接品質が得られない。そのため、溶接には熱低減帯法を用いるのが望ましい。鋳造ホイールのリムは厚く、溶接時の溶接収縮を妨げるため、熱減少ゾーンはエリア「2」に決定される。

1) 溶接中、まずエリア「2」を一定の温度に加熱する。この部分が加熱されると、加熱されたリムが外側に広がり、それに伴って破断部のクラックギャップも広がる。

1 - スポーク

2 - 熱低減ゾーン

3.4 - ホイールの弱い部分

2) 隙間がある程度広がったら、速やかに炎を動かして破断部を加熱し、溶接する。溶接中、"2 "の部分を断続的に加熱して赤熱状態(約600~700℃)を維持し、ある程度の可鍛性を確保するとともに、"1 "の部分への拘束効果を軽減する。

3) 溶接後、「2」の部分を炎で加熱し続け、接合部と同時に収縮するようにする。溶接後、室内で自然冷却する。熱減少領域が鋳造ホイールリムの拘束効果を低下させるので、接合部の亀裂の傾向が減少する。

注:

溶接補修に減熱ゾーン法を使う場合、応力を減らすと同時に、加熱変形が許容範囲を超えないようにする(新たな割れを防ぐ)必要がある。

上記のプーリー溶接の例では、応力低減部の加熱温度が高いほど、破断したスポークの隙間が大きくなり、溶接部の応力が小さくなる。しかし、この場合、スポークが過度に膨張し、元の位置に収縮できなくなることがある。これは溶接されたスポークの長さが長くなったのと同じことで、ホイールのリムが真円でなくなるだけでなく、隣接する弱点(「3」や「4」の部分など)に過大な応力がかかり、折損につながる恐れがある。

第4節ダクタイル鋳鉄の溶接

I.ダクタイル鋳鉄の溶接性

1)ダクタイル鋳鉄はねずみ鋳鉄に比べ、白口形成と硬化の傾向が高い。

2)ダクタイル鋳鉄はねずみ鋳鉄に比べて強度、塑性、靭性に優れているため、溶接継手の機械的特性要件はそれに応じて高くなります。多くの場合、これらの要件は、様々な強度等級のダクタイル鋳鉄の母材と一致しなければなりません。

現在、ダクタイル鋳鉄の溶接で最も一般的な方法は、ガス溶接とアーク溶接である。

II.ダクタイル鋳鉄の溶接プロセス

1) 均質溶接シーム融合プロセス

a.ガス溶接

1)溶接ワイヤーダクタイル鋳鉄のガス溶接用溶接ワイヤには、軽量希土類(セリウム)マグネシウム合金とイットリウム系重希土類の2種類がある。

2) フラックス:イットリウム系重希土類および希土類マグネシウム合金のダクタイル鋳鉄ガス溶接用 溶接ワイヤには、鋳鉄用フラックス「CJ201」が使用できる。

3) 応用:ガス溶接の限界は、溶接時間が長く、効率が比較的低いことである。さらに、変形の問題があるため、以前に機械加工された部品に適用して溶接を補うのは困難である。この方法は、主に新しい鋳物の軽微な欠陥の補修に使用される。

b.アーク溶接

溶接応力がかかると、溶接継ぎ目に亀裂が入りやすくなる。多くの場合、この問題は高温予熱を使用することで解決される。 溶接方法 500-700℃で。

現在、わが国で広く使われているのは 溶接棒 ダクタイル鋳鉄用の「Z238」は、強力な黒鉛化剤と一定量の球状化剤でコーティングされた低炭素鋼コアを特徴としている。

2)異種(非鋳鉄系)アーク冷間溶接法

a.電極:異種ダクタイル鋳鉄冷間溶接では、主にニッケル-鉄電極 (EZNiFe-1)および高バナジウム電極(EZV)を使用する。

b.パラメーター:周囲温度が低い場合や大型で厚い鋳物を溶接する場 合、適切な予熱が必要で、予熱温度は100~200℃ である。溶接中は、溶接シームの融合を確保しながら、 溶接電流をできるだけ低くすべきである。

c.用途:用途:ニッケル系電極を使用した溶接継手は、高バナ ウム系電極を使用した継手よりも加工性が良い。高バナジューム電極は、主にダクタイル鋳鉄溶接 部の非加工面の欠陥補修に使用される。