外力を用いて中実の金属材料を塑性変形させ、寸法、形状、機械的性質を変化させて機械部品やブランクを成形する方法を鍛造成形という。主に自由鍛造、型鍛造、板金プレスなどの加工方法がある。

鍛造・成形プロセスには次のような特徴がある:

1.金属の構造を改善し、機械的特性を向上させる。

鍛造は、ビレット内の緩い部分(小さな亀裂や気孔など)を圧縮することができる。再結晶により、粗大粒を微細化し、金属組織の密度を高めることができる。 機械的性質 部品の

2.金属材料と加工時間の節約

鍛造部品の形状やサイズは、最終部品に近い。鋼材を直接切削する成形方法に比べ、金属材料を節約できるだけでなく、加工時間も短縮できます。

3.高い生産性

例えば、型鍛造で成形された六角ねじの生産率は、切削加工の50倍である。

4.強い適応力

鍛造品は小ロット(自由鍛造など)でも大量生産(型鍛造)でも可能なため、重要なブランクには鍛造生産が広く用いられている。

鍛造・成形の欠点は、一般に使用される自由鍛造品の寸法精度、形状精度、表面品質が比較的低いこと、アプセット鍛造やハンマーダイ鍛造の金型費が高く、加工設備も比較的高価であること、鋳造に比べ、複雑な外形や複雑な内部空洞を持つブランクの製造が困難であること、などである。

金属材料が外力を受けて塑性変形し、高品質のブランクや部品が得られやすいかどうかは、その金属の鍛造性の良し悪しを表す。鍛造性の良い金属のみが塑性変形による成形に適している。鍛造性の良し悪しは、金属の塑性変形性と耐変形性によって総合的に評価されます。

塑性率は金属が塑性変形する能力を表し、変形抵抗は金属の塑性変形のしやすさを表す。塑性率が高いということは、金属が変形する際に亀裂が入りにくいことを意味し、変形抵抗が低いということは、金属が変形する際のエネルギー消費量が少ないことを意味する。金属材料が高い塑性と低い変形抵抗の両方を持つ場合、その金属は良好な鍛造性を持つ。

I.自由鍛造

自由鍛造とは、加熱された金属ビレットを、一般的な設備と簡単な一般工具を使用して、衝撃や圧力の作用下で上下のアンビルの間で塑性変形させ、必要な形状、寸法、特性を持つ鍛造品を得る鍛造・成形方法である。

ビレットが装置の上下のアンビルの間で変形するとき、表面の金属の一部だけが制限され、残りの金属は自由に流れることができるため、自由鍛造と呼ばれる。鍛造品の形状や寸法は、主に作業者の技量によって保証される。表1に自由鍛造の基本工程の名称、定義、用途を示す。

表1 基本的な自由鍛造工程の名称、定義および用途

| プロセス名 | 定義 | イラスト | 操作手順 | 申し込み | |

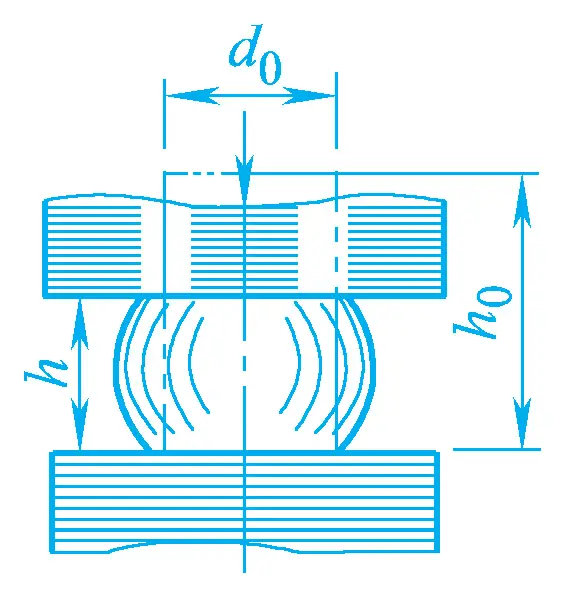

| 動揺 | 動揺 | ビレットの高さを低くし、断面積を大きくするプロセス。 |  | 1.ビレットの直径に対する元の高さの比は≤2.5であるべきで、そうでなければ、アップセット中に曲がります。 2.アップセット部分の加熱は均一でなければならない。 3.アップセット面は軸に対して垂直でなければならない。 4.均一な変形を確保するため、鍛造中にビレットを連続的に回転させる必要がある。 | 1.歯車、ディスク、インペラなど、高さが小さく断面積が大きいワークの鍛造。 2.パンチング前の準備工程として。 3.鍛造比を高めてその後の絞り出しを行う。 |

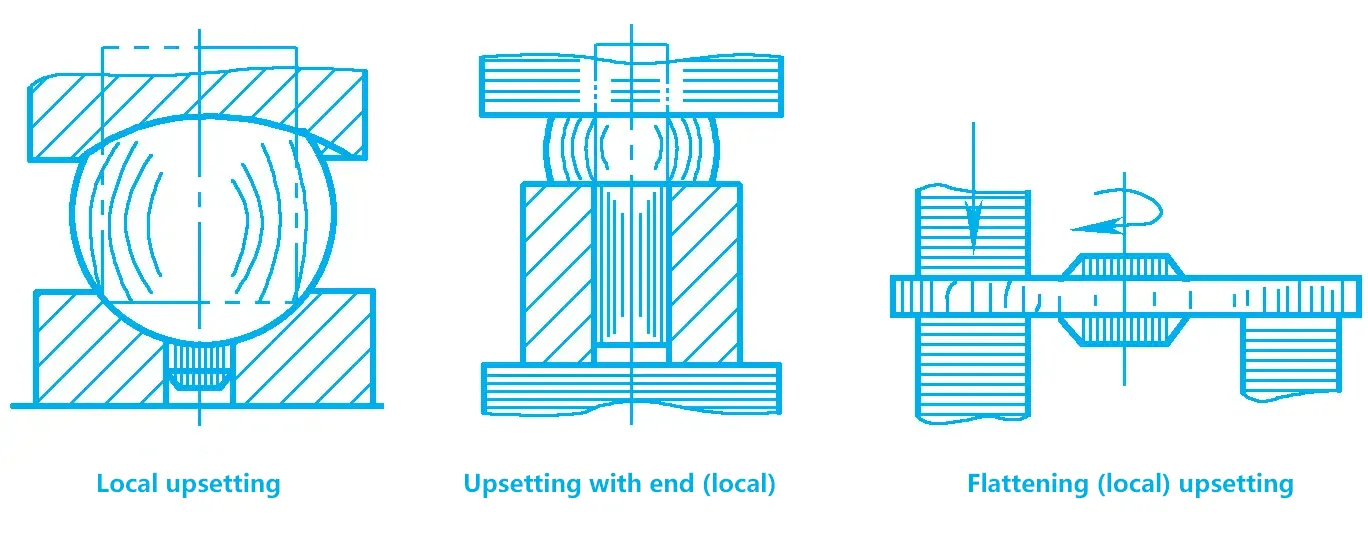

| 地元の動揺 | ビレットの一部をアップセットする工程。 |  | |||

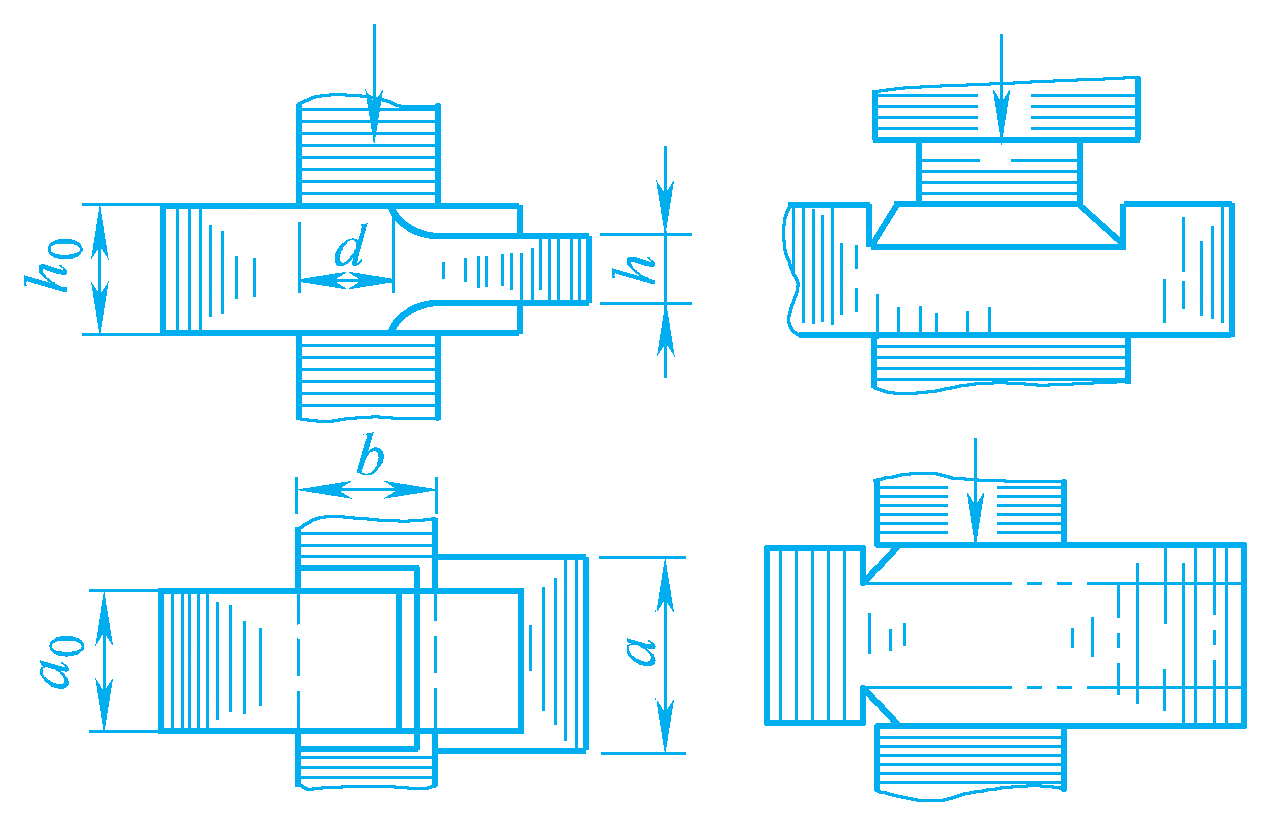

| 引き出す。 | 引き出す。 | ビレットの断面積を小さくし、長さを長くする工程。 |  | 1.引き出し面l=(0.4~0.8)b。 2.ビレットは、引き出しの間、連続的に(毎回90°)回転させる。 | 1.シャフト、ロッド、クランクシャフトなど、断面積が小さく、長さの長いワークの鍛造。 2.砲身、タービンのメインシャフト、リング、スリーブなどの中空部品の鍛造。 3.アプセットと交互に行うことで、より大きな鍛造比を達成する。 |

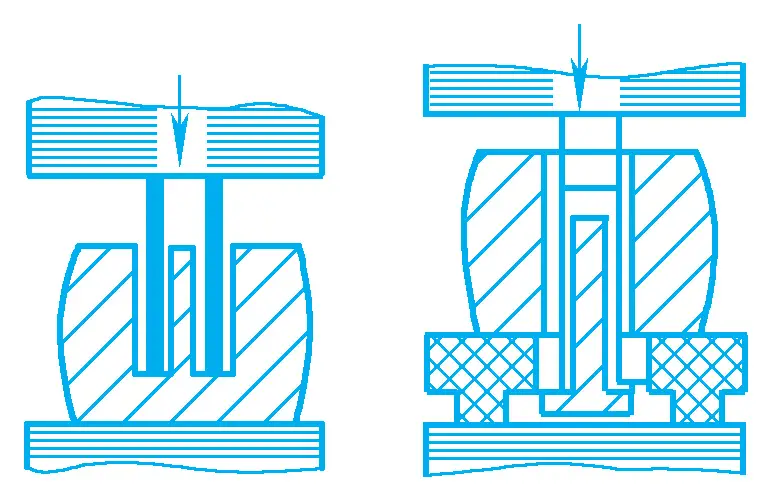

| マンドレルで引き抜く。 | 中空ビレットの肉厚と外径を減らし、長さを長くする工程。 |  | |||

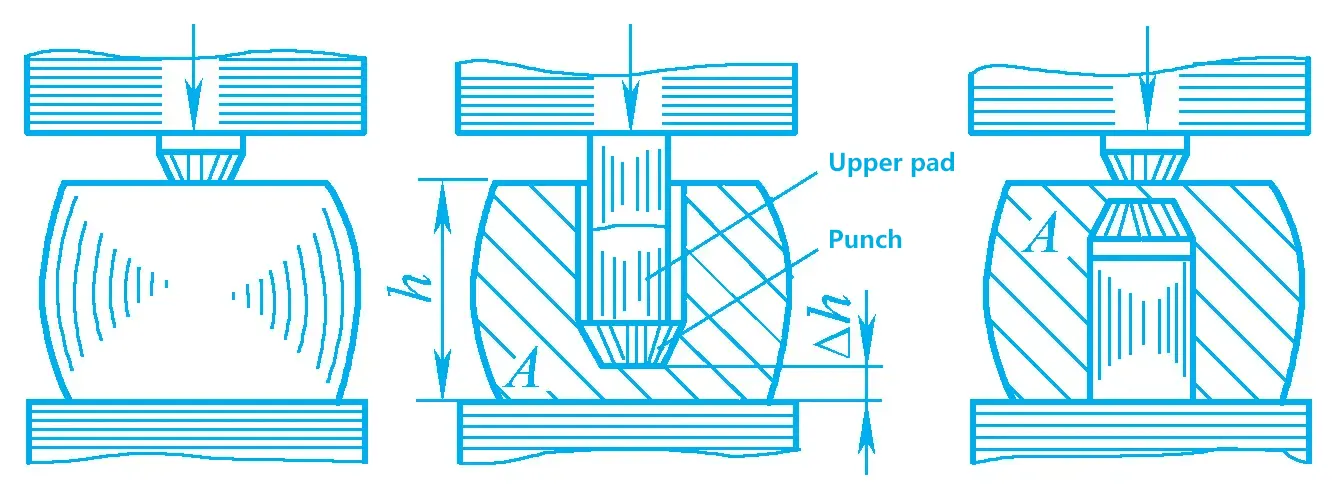

| パンチング。 | ソリッドなパンチ。 | パンチングによる穴あけ ビレットにブラインドホール。 |  | 1.打ち抜く面をまず平らにする。 2. Δh = (15%~20%) h、大穴の場合 Δh≥ 100~160mm 3.d<450mmの穴にはソリッドポンチを、d≧450mmの穴には中空ポンチを使用する。 4.d<25mmの穴は開けられない。 | 1.ギヤブランク、リング、スリーブなどの中空部品の鍛造。 2.大型蒸気タービンのシャフトなど、高い品質が要求される大型のワークピースでは、中空パンチを使用して軽量な中心部分を除去することができます。 |

| 中空パンチ。 |  | ||||

| 板金打ち抜き。 |  | ||||

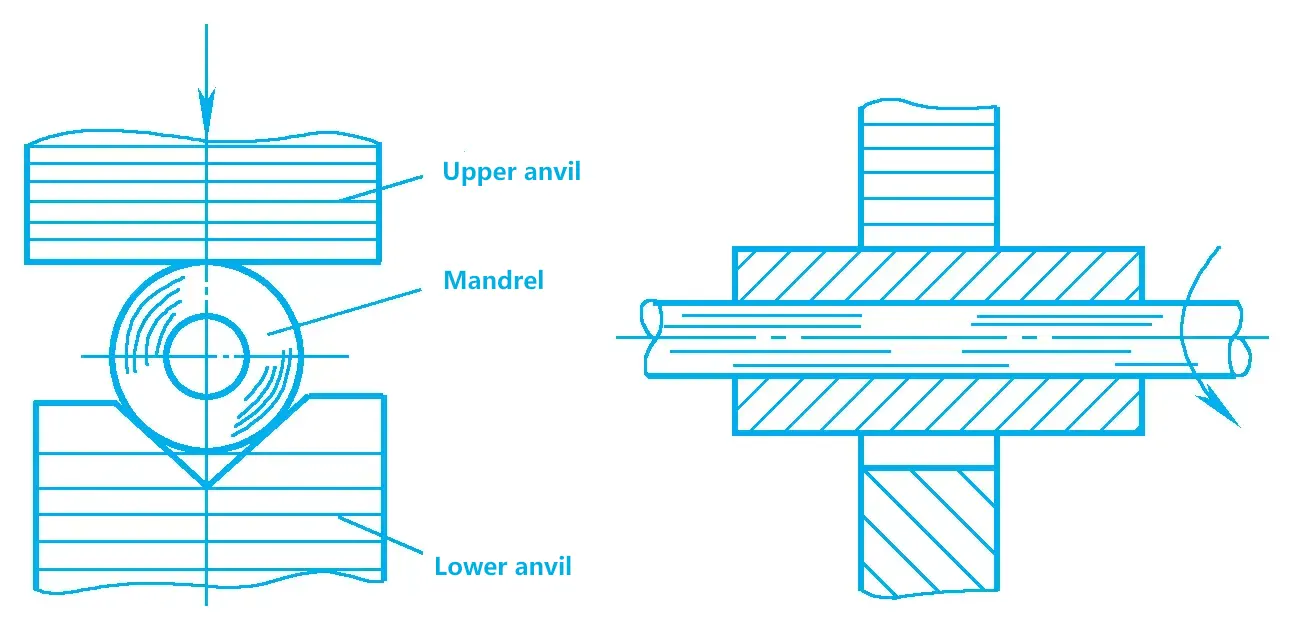

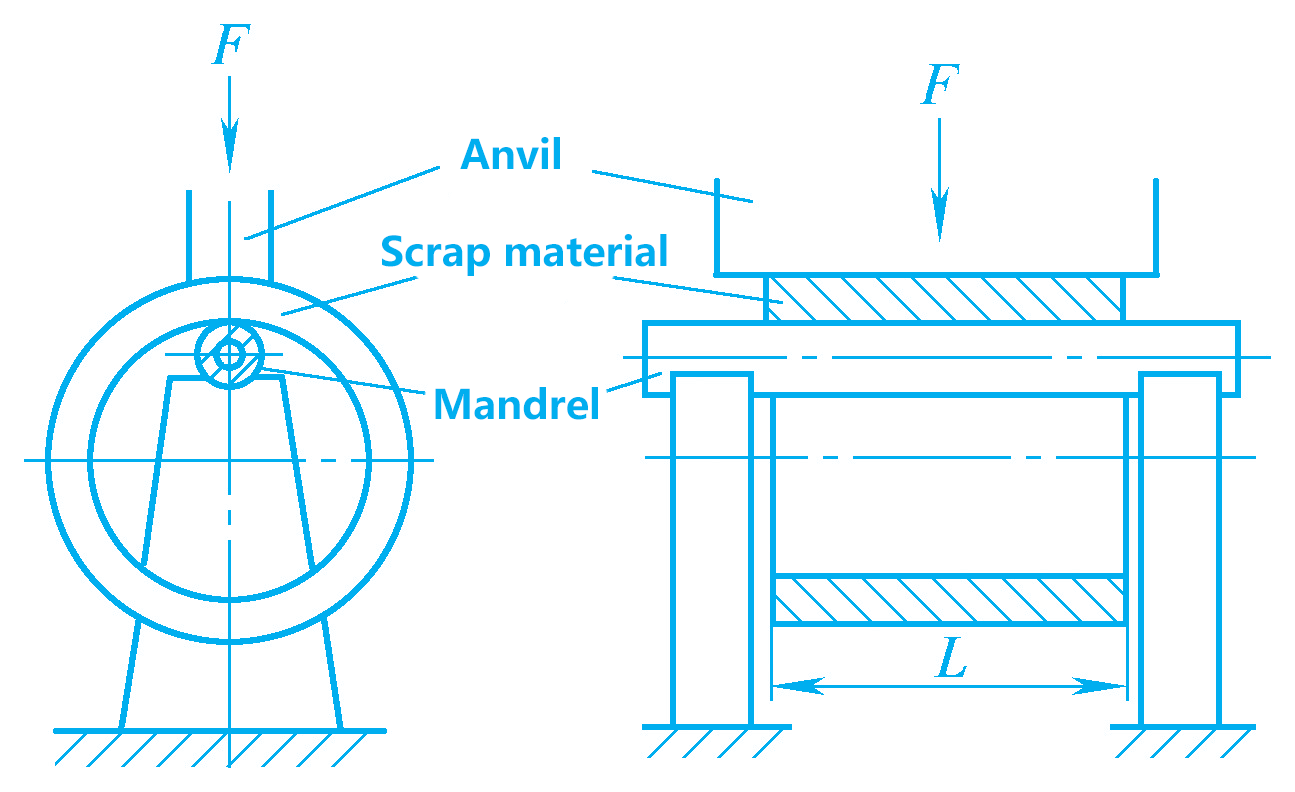

| リーミング | マンドレルでのリーマ加工 | 中空ブランクの肉厚を減らし、その内径と外径を大きくするために、下部アンビルの代わりにマンドレルを使用するプロセス。 |  | マンドレルでリーマ加工する場合、マンドレルの直径 d' ≥ 0.35L (Lは穴の長さ) マンドレルは滑らかでなければならない | 大型リング |

自由鍛造に使用される工具は単純で、汎用性が高く、生産準備サイクルが短く、非常に柔軟であるため、広く使用されており、特に鍛造品の単品生産と少量生産に適している。

大きな荷重に耐え、高い機械的性能を要求される大型のワーク(大型のコンロッド、タービンのメインシャフト、多投クランクシャフトなど)については、そのブランクは自由鍛造によって得られる。したがって、自由鍛造は重機械製造において重要な位置を占めている。

しかし、自由鍛造は作業者に高い技術力を要求し、生産性が低く、労働集約度が高い。

自由鍛造には主に手動自由鍛造と機械自由鍛造がある。現在、生産現場では主に機械自由鍛造が用いられている。鍛造装置がブランクに与える力の性質によって、機械自由鍛造はハンマー自由鍛造とプレス自由鍛造に分けられる。

ハンマーフリー鍛造は衝撃力を利用して金属を塑性変形させるもので、中小型の鍛造品に用いられる。プレスフリー鍛造は圧力を利用して金属を塑性変形させるもので、大型の鍛造品に用いられる。

II.金型鍛造

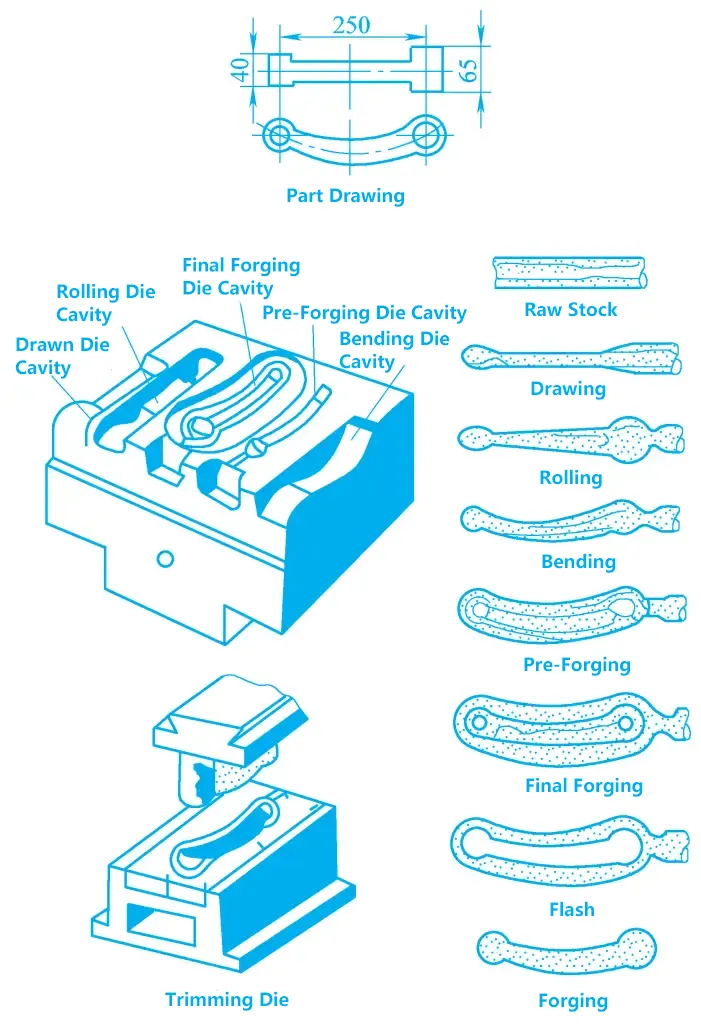

型鍛造(ダイフォージングと呼ぶ)は、鍛造用金型を用いて、加熱された金属ブランクを金型キャビティ内で強制的に押圧し、塑性変形を生じさせて金型キャビティを充満させることにより、金型キャビティの形状および寸法に合致した鍛造品を得る鍛造方法である。図1に曲げコンロッドの型鍛造工程を示す。

自由鍛造に比べ、型鍛造には次のような利点がある:

- より複雑な形状の鍛造品を鍛造することができ、鍛造品のメタルフローラインはより均一で連続的であるため、部品の機械的特性と耐用年数が向上する。

- 金型鍛造品の形状やサイズは、より正確(部品の形状やサイズに近い)である。 表面粗さ 値が小さくなり、加工代が小さくなるため、金属材料と加工時間を節約できる。

- 金型鍛造作業はより単純化され、生産性はより高く、オペレーターに要求される技術的要件はより低く、労働集約度もより低く、機械化および自動化を達成することはより容易である。

自由鍛造と比較して、型鍛造の主な欠点は、鍛造金型の構造が複雑で、製造サイクルが長く、コストが高いこと、型鍛造に使用される設備はトン数が大きく、コストが高いこと、鍛造品はあまり大きくできず、一般に150kg以下であること、工程の自由度が自由鍛造ほど高くない(1組の金型では1種類の鍛造品しか加工できない)ことなどであり、型鍛造は中小サイズの鍛造品のバッチ生産や大量生産に適している。

型鍛造は、航空機、戦車、自動車、トラクター、ベアリングなどの分野など、防衛産業や機械製造業で広く使用されています。製造業の発展に伴い、鍛造品に占める型鍛造品の割合が増加している。

金型鍛造は、使用する装置の違いにより、主にハンマー型鍛造とプレス型鍛造に分けられる。ハンマー型鍛造は衝撃力を利用し、プレス型鍛造は静圧を利用する。要するに、どちらもブランクを塑性変形させて金型キャビティ内で成形する。

III.アプセット鍛造

アプセット鍛造とは、自由鍛造設備の可動金型を用いて型鍛造品を製造する鍛造方法である。自由鍛造と型鍛造の中間の鍛造方法である。アプセット鍛造は一般に自由鍛造でブランクを作り、最後にアプセットダイで成形する。アプセットダイスはハンマーヘッドやアンビルベースに固定せず、必要な時に下金敷鉄の上に置いて鍛造する。

アプセット鍛造は、自由鍛造に比べ、生産性が高く、鍛造品の寸法精度が高い、表面粗さが小さい、余分な材料が少ない、省メタル、コストダウンなどの利点がある。

アプセット鍛造は、型鍛造に比べ、金型製作が簡単で、高価な型鍛造設備が不要で、安価で使い勝手が良いという利点がある。しかし、アプセット鍛造の寸法精度や生産性はハンマーダイ鍛造ほど高くなく、労働集約度が高く、金型寿命が短い。そのため、アプセット鍛造は中小ロット生産に適しており、金型鍛造設備のない中小工場で広く採用されている。

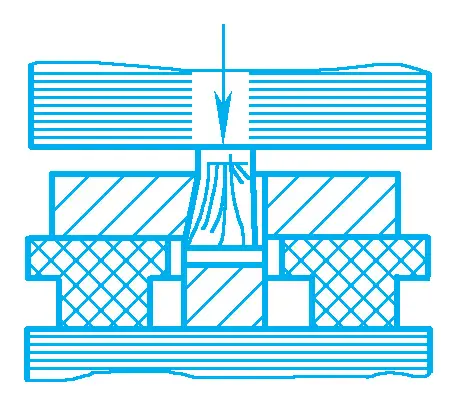

IV.板金プレス

板金プレスは、金型を使って板金を分離または変形させ、目的の部品やブランクを得る成形プロセスである。 板金プレス 通常、比較的薄い金属板をブランクとして使用し、常温で行われるため、コールド・スタンピングとも呼ばれる。

鋳造、鍛造、機械加工に比べ、板金プレスには次のような特徴がある:

- 加工できる材料は多岐にわたる。低炭素鋼、高塑性合金鋼、銅および銅合金、アルミニウムおよびアルミニウム合金、マグネシウムおよびマグネシウム合金、さらに石綿板、硬質ゴム、絶縁板紙、繊維板などの非金属材料も加工できる。

- シンプルな操作、高い生産性、簡単な自動化。プレスの一回のストロークで部品を生産できる。大型プレス部品(自動車ボディなど)の生産性は毎分数個に達し、小型部品の高速プレスの生産性は毎分数千個に達する。

- 製品は軽量で、強度が高く、剛性が高い。

- 材料利用率は比較的高く、一般的に70%から85%に達する。スタンピング部品は通常、さらなる加工を必要としないため、エネルギー消費を節約し、大量生産における製造コストを削減します。

- 製品の品質は安定しており、精度が高く、表面粗さが小さく、互換性がある。

板金プレスの主な欠点は、塑性の低い金属を加工できないこと、金型の製造が複雑でコストがかかることである。そのため、シートメタル・スタンピングは、バッチ生産や大量生産で広く使用されており、機械製造における重要な加工方法の一つとなっている。プレス部品は、航空、自動車、トラクター、モーター、電化製品、計器、日用品などの産業でかなりの割合を占めている。

シートメタル・スタンピングの一般的な設備 剪断 機械とプレス。シャーリングマシンは、プレス加工用にシートメタルを一定の幅のストリップに切断するために使用される。プレス機は、プレス加工のための主要な装置である。

板金プレス用の一般的な原材料には、低炭素鋼、塑性のよい低合金鋼、非鉄金属(銅、アルミニウム、マグネシウム)およびそれらの合金がある。

科学技術の発達に伴い、近年、押出し、圧延など、圧力加工製造において多くの新技術や新プロセスが登場している、 精密鍛造回転鍛造、粉末鍛造などである。これらの進歩は、鍛造部品の形状をより部品の形状に近づけ、切削加工をしない、または少なくするという目標を達成するだけでなく、部品の機械的特性や性能特性を向上させる。