1.クラック

(1)表面過焼割れ コネクティングロッド鍛造品のコーナーエッジ部、特に鍛造時に引張応力を受けた部分に多く分布する。特徴としては、鍛造品表面に不規則に高密度に分布し、結晶粒界に沿って内側に進展する短くて厚い割れで、割れ内部は酸化物で満たされ、両側の脱炭が激しく、結晶粒が粗く、ウィドマンシュテッテン組織が存在する。

(2)最終鍛造時やサイジング時の温度が低すぎるために発生する亀裂 これらの亀裂は、鍛造品のうち、型鍛造時に引張応力がかかる部分やメタルフローの境界に多く分布する。深く、長く、比較的密であることが特徴である。

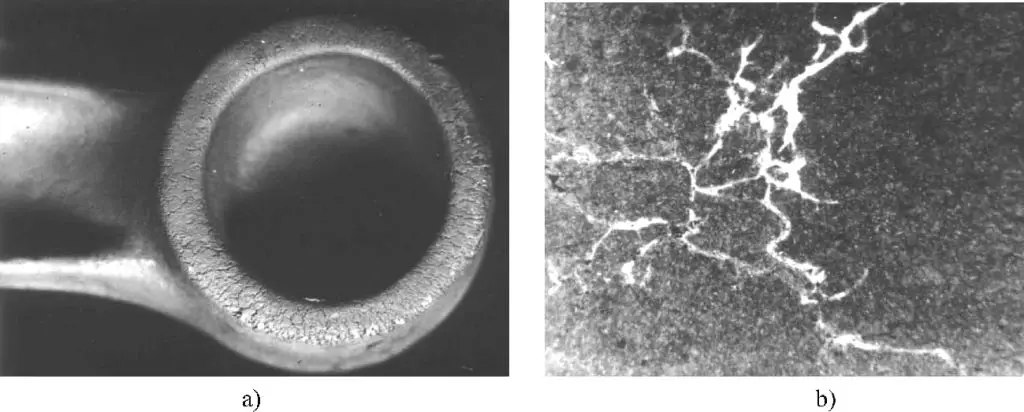

(3) 割れ(図6-32参照) 特徴は、割れが比較的浅く、鍛造品の表面に網目状に分布していることである。主な発生原因は次の通りである:

a) コネクティングロッド小端部の亀裂 b) 鋼中の銅

1) 原料中の銅、錫の偏析、または銅、錫の過剰含有。銅、錫は融点が低いため、鍛造加熱時に溶融し、局部的な塑性変形が低下し、割れが発生する。

2) 燃料中の過剰な硫黄分、特に燃料としてガスや天然ガスを使用する場合、脱硫が不完全なため、加熱中に硫黄が粒界に沿ってビレットの表層に浸透し、粒界に硫化物系介在物を形成し、粒間の結合を弱め、型鍛造時の割れにつながる。

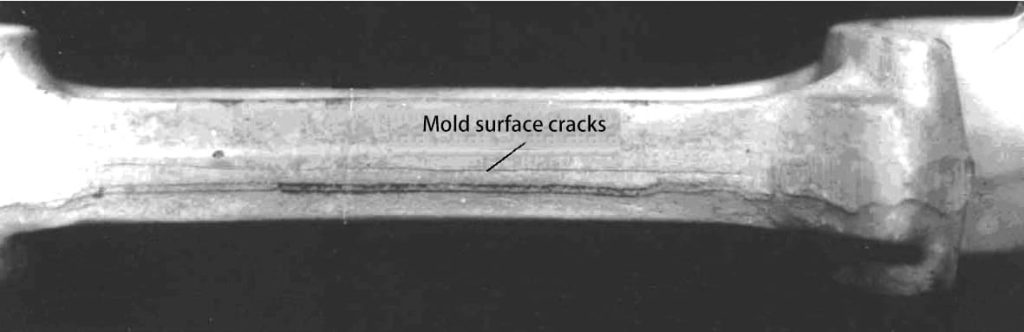

(4) パーティングラインに沿った縦割れ(図6-33参照) 非金属介在物による割れである。鋼中に含まれる硫黄、リンなどの非金属不純物や、ビレット製造時や鍛造時に溶接されなかった引け巣、巣穴などの欠陥が、型鍛造時にフラッシュに絞り込まれ、トリミング時にパーティングラインに亀裂が発生する。

1) 欠陥の激しい鋼片、欠陥がフラッシュに絞り込まれ、フラッシュの切断面に沿って亀裂として現れたり、鍛造型のパーティングラインに沿って鍛造品が2つに割れたりする(図6-34参照)。引抜鍛造やロール鍛造で伸びた鋼塊に引け巣や巣があるため、型鍛造で絞り出された引け巣や巣の端部がフラッシュに押し込まれ、フラッシュをトリミングした後にこれらの欠陥が顕在化する。

a) ビレットの欠陥 b) フラッシュに押し付けられた欠陥

2) 鍛造中に亀裂が発生する原因は、フラッシュ溝の上下のブリッジの表面粗さが異なるため、金属がフラッシュ溝に流入する際の抵抗が異なり、パーティング面内でせん断応力が発生しやすくなるためである、

パーティング面の剥離やクラックの原因となる。

3)金型鍛造時にひどいずれが生じ、トリミング工程でパーティング面が裂ける(図6-35参照)。

パーティング面が破れる

2.鍛造品に鍛えられたスケール

ハンマーダイ鍛造におけるアプセット工程は、ビレットの断面および長さ寸法を変更し、金属を分散させることに加えて、スケールを除去する役割も果たします。もしアップセット工程が工程要件に従って操作されず、スケールが完全に除去されない場合、スケールは最終鍛造時に鍛造品に押し込まれます。スケールが鍛造品から落ちた後、表面にピットが形成され、加工面に黒いスケールが残る。鍛造品のスケールを酸洗して叩き落とした後に残る痕跡は、3mmほどの深さになることもあります。

この欠陥が加工代を超えると、鍛造品がスクラップになる可能性がある。従って、この欠陥の発生を避けるためには、スケールを丁寧に除去することが重要である。

この品質欠陥の主な理由は以下の通りである:

1) 鍛造の欠陥 鍛造時の金型溝の酸化スケールの未洗浄による凹みなど。特にダイ溝の前後端では、わずかな過失がブローの死角となる。

2) ビレット加熱時の酸化が激しく、予備鍛造時に酸化スケールが完全に剥離できず、酸化スケールの一部がビレットに付着して鍛造時に凹みが発生する。これを根本的に解決するためには、加熱品質を厳密に管理する必要がある。この酸化スケールが鍛造品に付着すると、表面にピットや空洞が形成されたり、部品の加工断面が小さくなったりする。

3) 鍛造工程中のダイ・ジャンピングにより、最終鍛造金型に酸化スケールが二次的に導入され、鍛造品に凹みが生じる。従って、鍛造を続行する前に、ダイジャンピング後のダイ溝の酸化スケールを洗浄することが不可欠である。

4)炉底にスラグが形成され、酸化スケールが金属に強く付着し、型鍛造時に振り落とすことができず、酸洗時に洗浄できない。この種の酸化スケールは、鍛造品から除去できたとしても、鍛造品の寸法が縮むことが多い。

3.デンティング

この種のスクラップの特徴は機械的損傷である。機械的損傷は、鍛造品が鍛造金型の溝から外れるときや、熱間鍛造品の取り扱い時に発生する。また、トリミング時に、トリミング金型に無関係なもの(穴あき薄板など)が落下して、鍛造品に機械的損傷を与える。深さが加工代を超える場合、その鍛造品は廃棄される。

4.損傷した鍛造品

鍛造品が下型溝に確実に入る前や、型溝内を移動中に衝撃で破損する。このようなスクラップが発生する理由は以下の通りである:

1)作業者がブランクを最終鍛造用金型またはトリミング用金型に正しく配置しなかったか、鍛造品が金型の溝から飛び出したときに衝撃を受けた。

2)鍛造ハンマーは重複打撃現象があり、ペダルを1回踏むとハンマーが複数回打撃され、不良の鍛造金型やトリミング金型にも加工が行われる。

3) トリミングの際、鍛造品を金型の中に入れなければ、鍛造品も損傷します。鍛造品の損傷は、主に作業者の不注意によるもので、鍛造品の損傷を防ぐには、慎重に作業するしかありません。

5.誤ったストリームライン

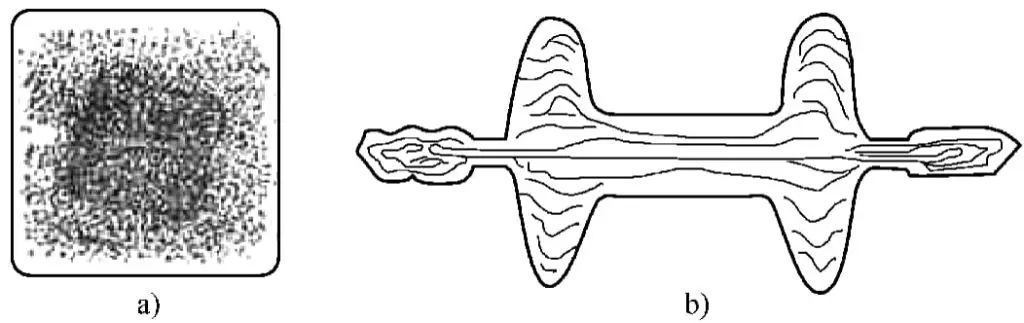

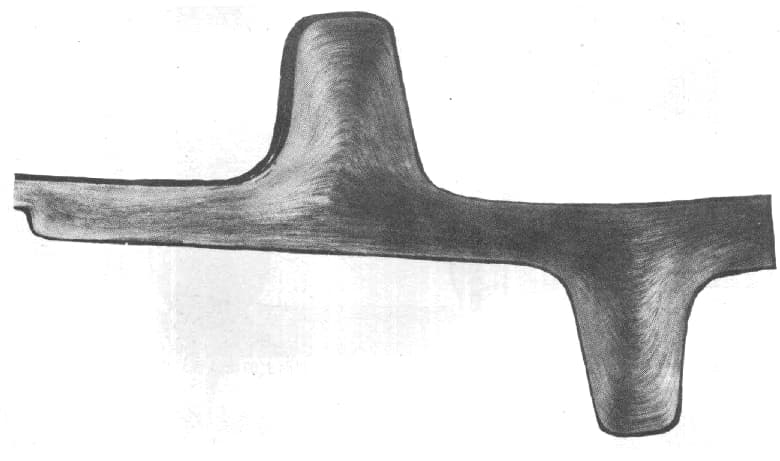

通常、鍛造品の流線分布は、図6-36に示すように、鍛造品の形状と一致する。

しかし、予備鍛造の金型溝が不合理に設計されていたり、作業者が不適切に操作したり、金型の摩耗、不適切なビレットのアプセット方法、金型溝内でのビレットの誤配置などが原因で、メタルフローが不均一になり、乱れた乱流線が発生する可能性がある。

乱れた流線は、様々な機械的性能指標に様々な程度の低下をもたらす可能性がある。従って、重要な鍛造品には流線分布に対する要求がある。

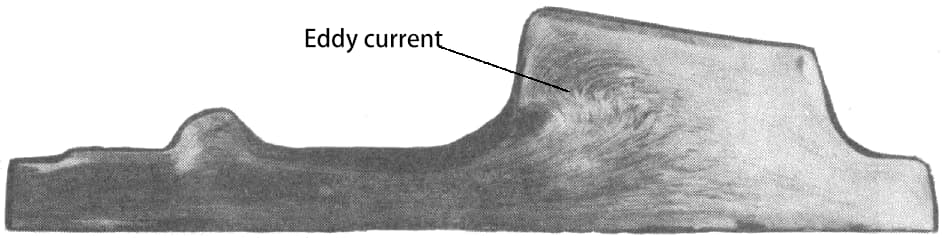

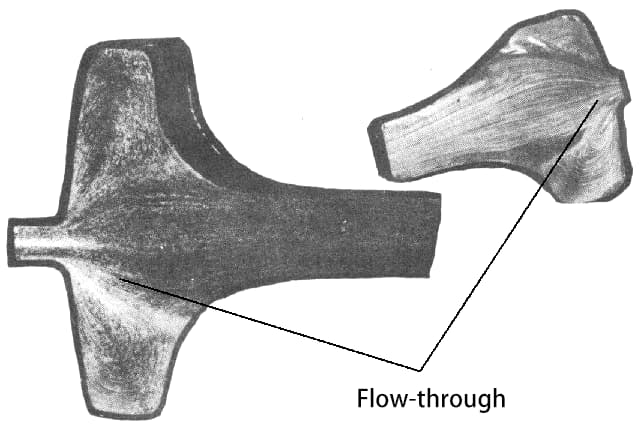

渦流欠陥、貫流欠陥、リブ貫通欠陥は、いずれも折れ曲がりと同じ原因で、ビレット断面上のメタル分布が不合理であったり、ビレット体積が鍛造量を大きく上回ったりして、ダイ溝の充填時にメタルフローが激しく不均一になることが原因である。これら3つの欠陥が発生しやすい鍛造品の形状を見ると、断面が「L」型、「Π」型、「T」型の鍛造品で多く発生している。

これら3つの欠陥はメタルフローの不均一が原因であるが、不均一さの程度は様々であり、軽い場合は渦電流(図6-37参照)を形成し、より重い場合は貫流(図6-38参照)を形成し、最も重い場合はリブ貫通クラックを引き起こす。

渦流と貫流はしばしば粗粒現象を伴うが、これは激しく流れる金属が凝集し再結晶化する傾向があるためである。実験結果によると、渦電流と貫流は部品の強度にはほとんど影響を及ぼさないが、塑性には大きな影響を及ぼし、疲労性能と耐食性には最も深刻な影響を及ぼす。

6.鍛造変形

変形とは、鍛造品の中心線や平面が鍛造図上の正しい形状からずれることをいう。この欠陥は、型鍛造、打ち抜きトリミング、輸送、熱処理などの際に発生する。このような場合に発生する変形は、矯正方法によって改善することができます。鍛造の後工程での矯正、例えば鍛造金型での矯正、鍛造金型での矯正、鍛造金型での矯正、鍛造金型での矯正、鍛造金型での矯正、鍛造金型での矯正などがある。 油圧プレスエンボス加工で、あるいは手作業で。

(1)脱型による変形は、鋳物を型から外す工程に例えることができる。鋳物の脱型は砂型を破壊することで可能ですが、鍛造品の脱型は、鋳造時に木型を砂型から外すのと同様に、鍛造品を金型のキャビティから抜き出すことで行わなければなりません。

したがって、鍛造品の脱型を容易にするためには、鍛造圧力の方向に対して垂直なすべての金型壁に、「砂落し寸法」の原理、すなわち砂落しのためのテーパーを適用し、鍛造抜き勾配角として知られる一定の勾配角(通常5°~12°)を作る必要がある。

そうしないと、金型のキャビティに押し込まれた柔らかい鍛造品をペンチで無理やり引き抜くしかなく、せっかくの鍛造品が変形してしまう。

鍛造用金型の設計が悪いと、鋭利な工具を使って鍛造品をこじ開けなければならず、必然的に変形を引き起こすものもある。より良い方法は、金型のテーパーに注意を払い、金型キャビティの深さ(パーティング面の上下の垂直空間)を幅に対して最小にし、理想的には長さよりも小さくして、鍛造品が自動的に飛び出すようにするか、最小限の労力で取り出せるようにすることである。

(2)打ち抜きやトリミングによる変形 トリミングパンチの精度や金型設計が悪いため、断面が薄い複雑なトリミング形状では反りが発生し、長尺鍛造品ではトリミング変形により曲がりが発生することが多い。

(3)鍛造後の冷却や熱処理による変形 鍛造後の冷却が不均一であったり、熱処理時の加熱・冷却方法が不適切であったりすると、変形の原因となる。一般的な変形としては、長軸鍛造品の曲がりがあり、矯正により修正することができる。

中・低炭素鋼および低合金構造鋼鍛造品の場合、曲がりが10mm以下であれば、冷間で矯正できる。鍛造鋼や各種合金工具鋼、中炭素合金構造鋼鍛造品の大きな変形は、熱間で矯正するか、矯正後に焼鈍して応力を緩和する必要がある。