I.基本的なプロセス知識

1.チゼリングの概念と応用

ハンマーでノミを叩いて金属加工品を切断する方法は、チゼリングと呼ばれる。

鋳物のフランジやバリを除去したり、材料を切断したり、平らな面や溝をノミで削ったりする。ノミ作業でハンマーを振り回す運動を通じて、ハンマーの精度を向上させることができ、機械設備の組み立てと分解のための強固な基礎を築くことができます。

2.チゼリングツール

主な道具はノミとハンマーである。

(1) チゼル

1) ノミの種類と用途

チゼルはチゼリングに使われる切削工具で、一般に炭素工具鋼でできている。

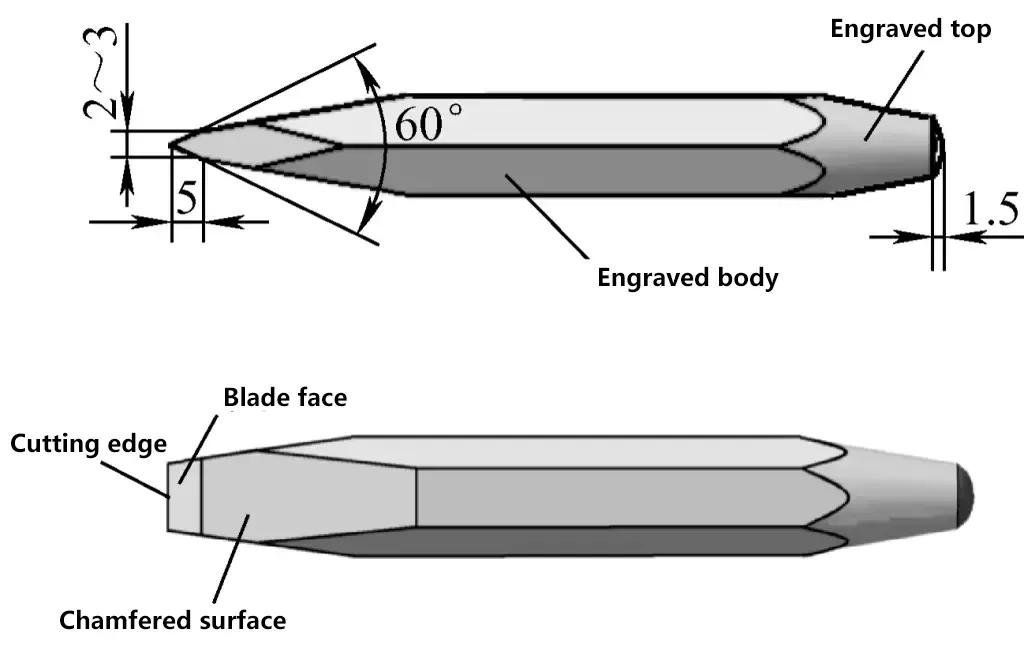

ノミは図1に示すように、頭部、刃部、胴部の3つの部分から構成されている。頭部は一定のテーパーがあり、上部がやや球面になっている。これは、ハンマリング時にチゼルの中心線を力が通りやすくし、チゼルを安定させるためである。現在では、ノミの回転を防止するため、ほとんどのノミ本体が六角形になっている。

ノミは平ノミ、溝ノミ、油溝ノミの3種類に分けられる。用途は以下の通り:

平ノミ

平ノミは幅ノミとも呼ばれ、主に平らな面をノミで削ったり、小型の丸鋼、平鋼、薄鋼板などを切断するのに使われる。図1に平ノミの各部寸法と名称を示す。平ノミの刃幅は一般に10~20mmである。

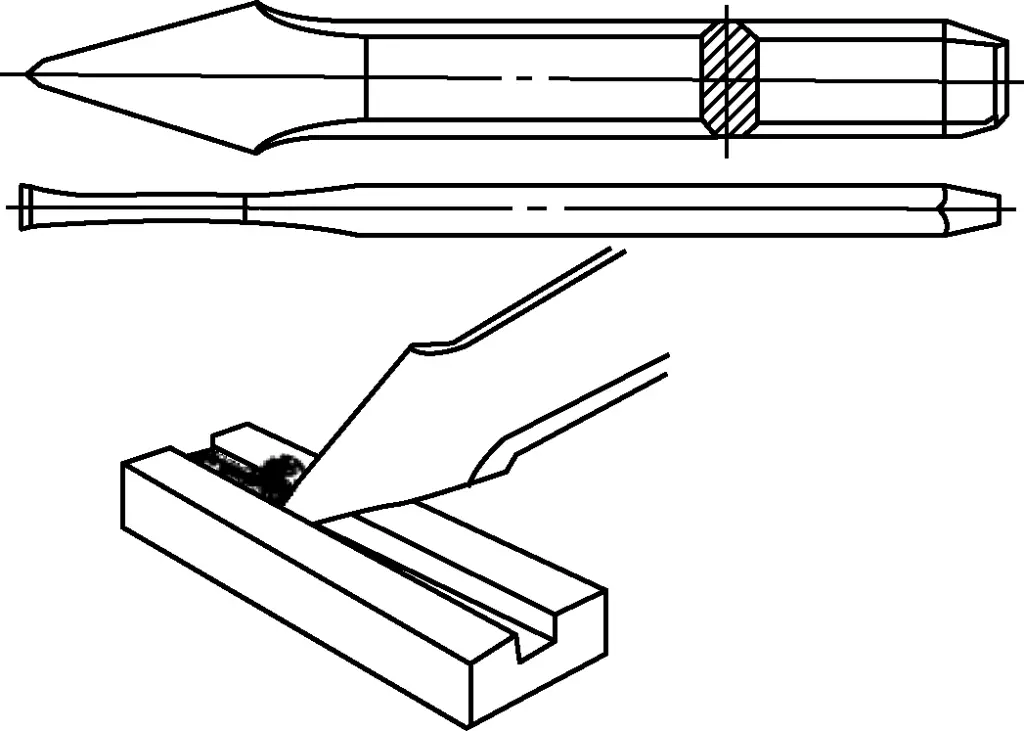

グルーブ・チゼル

グルーブ・チゼルは、ポインテッド・チゼルやナロー・チゼルとも呼ばれ、主に金属の表面に溝やキー溝を彫ったり、曲がった板金を切断したりするのに使われます。溝ノミの刃幅は、図2に示すように、溝の幅によって決まり、一般的には約5mmである。大きな平面を削る場合は、図3に示すように、まず溝ノミで溝を作り、次に平ノミで平らにする。

油溝用ノミ

油溝用ノミは、主に軸受けなどの摺動面の油溝をノミで削るのに使われる。刃先は油溝の形状に合わせた円弧状に研磨し、幅は油溝の幅と同じにし、ワークのスクライブラインに沿って油溝を刻みます。油溝はなめらかに、一定の深さで刻む。図4にその方法を示す。

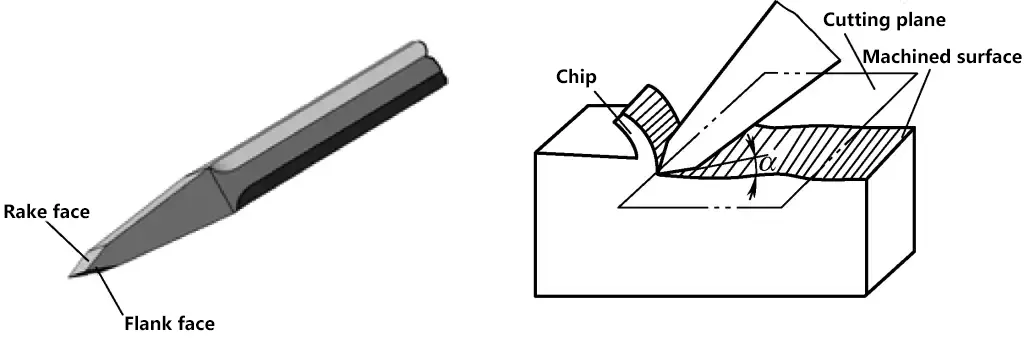

2) ノミの作業角度

チゼリングの品質と効率に影響する主な要因は、チゼルのくさび角とチゼリング中の背角である。

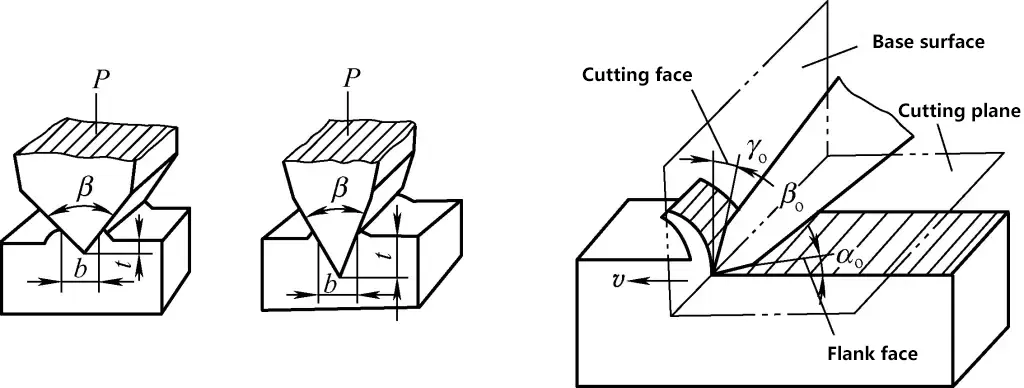

くさび角βの選択チゼルは切削工具の一種で、その刃先は2つの刃面で形成され、くさびのような形をしているため、2つの刃面の成す角度をくさび角と呼び、βと表記する。くさび角が小さいと、チゼルの刃先は鋭利になるが、強度が低く、欠けやすくなる。くさび角が大きいと、図5に示すように、工具の強度は良いが、チゼリング抵抗が大きく、切削しにくくなる。くさび角の大きさは、被削材の硬さに応じて選ぶ必要がある。

一般に、脆い材料や硬い材料を削る場合はくさび角を大きくし、柔らかい材料の場合はくさび角を小さくする。硬い材料のくさび角は60°~75°、中硬度の材料は50°~60°、銅や鋳鉄の材料は30°~50°である。

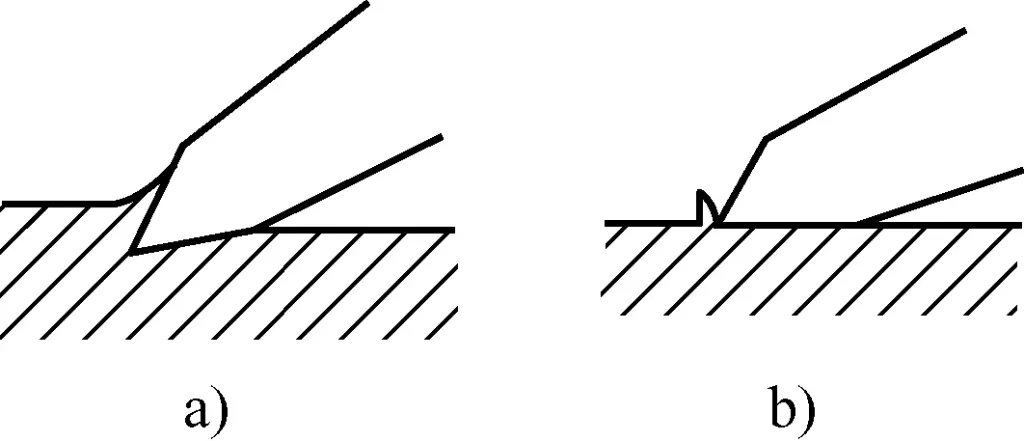

バックアングルαの選択o:チゼルの背面とワークのなす角度を背角という。背角が大きすぎると、ノミがワークに深く食い込みすぎる。また、背角が小さすぎると、図6に示すように、ノミの切り込み方向が平坦になりすぎて、ノミがワーク表面から滑り落ちやすくなり、切削の妨げにもなる。一般に、背角は5°~8°が適当である。チゼル加工中、背角はできるだけ一定に保つ必要があり、そうしないと加工面に凹凸が生じる。

a) αo 大きい

b) αo 小さい

(2) ハンマー

1) ハンマー仕様

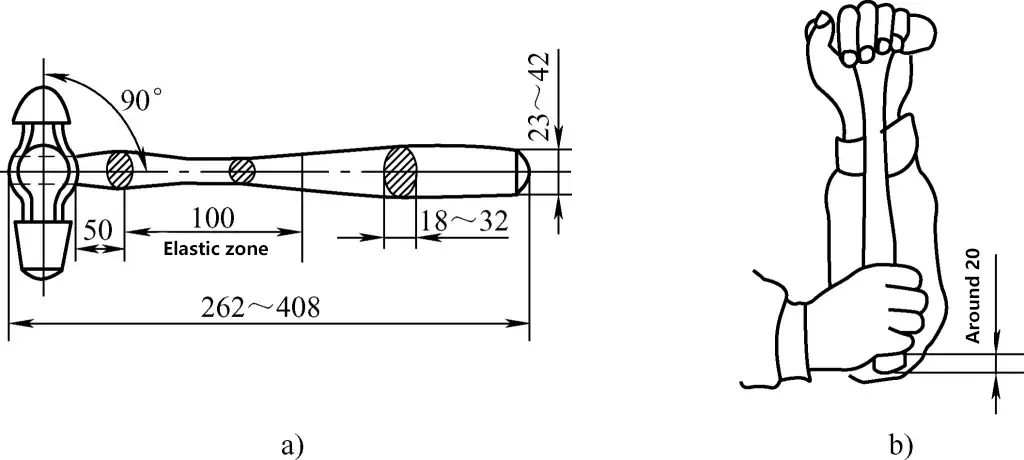

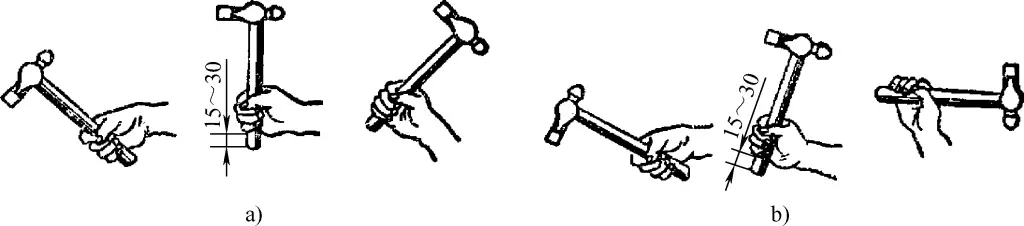

図7aに示すハンマーは、一般にスレッジハンマーとして知られ、基本的なベンチワークや分解作業で最も頻繁に使用される手工具のひとつである。

a) ハンマーとハンドル

b) ハンマーハンドルの長さの決定

ハンマーは、ハンマーヘッドと木製の柄の2つの部分から構成されている。ハンマーヘッドの重量はハンマーの仕様を示すために使用され、一般的なサイズは0.22kg、0.44kg、0.66kg、0.88kg、1.1kgなどである。ハンマーヘッドは炭素工具鋼(T7またはT8)で作られ、硬化処理を受けます。

ハンマーの柄は丈夫な木でできており、ローズウッドが一般的である。ハンマー・ハンドルの長さは通常約300~350mmで、ハンマー・ヘッドが重いほど長いハンドルが必要となる。例えば、1.1kgのハンマー・ヘッドには、350mmの長い柄が必要です。ただし、図7bに示すように、前腕の長さによって決めることもできる。

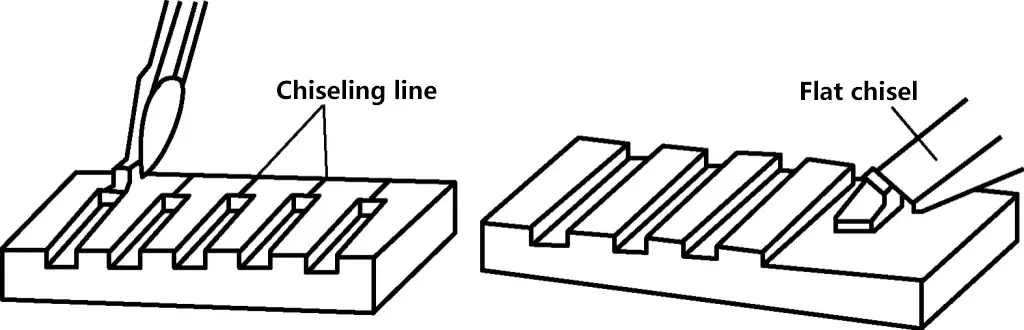

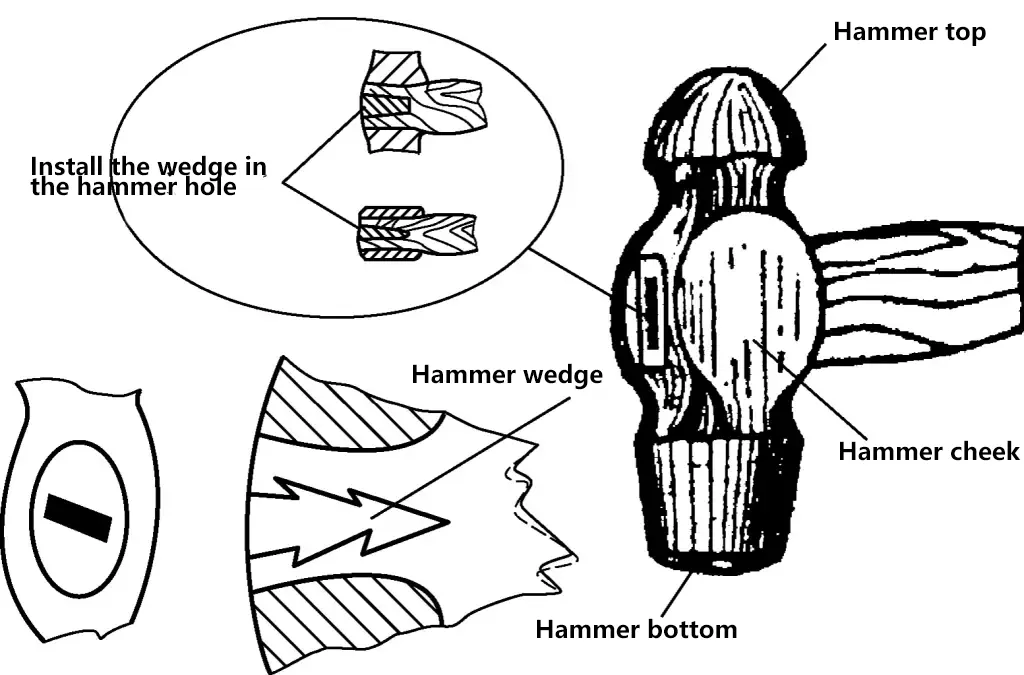

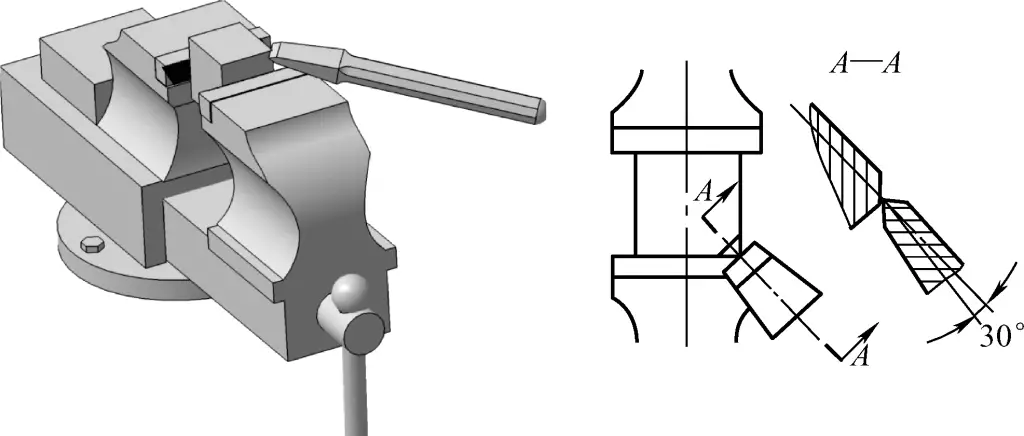

2) ハンマーの取り付け

図8に示すように、ハンマーを取り付ける際は、柄の中心線がヘッドの中心線と直角になるようにし、柄がヘッドに確実に固定されていないと、脱落による事故を防ぐことができない。そのため、柄を通す穴は楕円形にする。ハンドルを穴にしっかりとはめ込んだ後、緩みを防ぐために先端にくさびを打ち込む。柄も楕円形にすることで、しっかりと握ることができ、使用中の回転を防ぎ、より正確なハンマーの打撃を可能にする。

II.基本操作スキル

1.鑿の熱処理工程

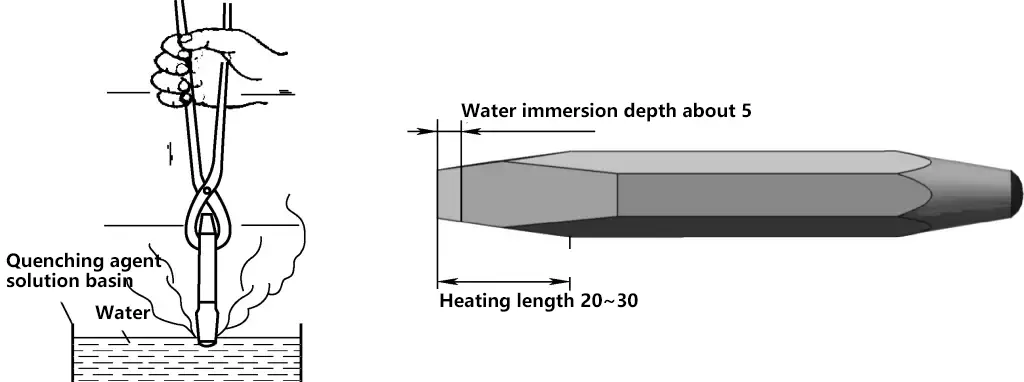

(1) 急冷プロセス

図9に示すように、長さ約20mmのノミの刃部を750~780℃(桜色)に均一に加熱した後、ノミを垂直に冷水に入れ(浸漬深さ約4~6mm、すなわち刃先の長さ)、ノミをゆっくりと動かして急冷する。

静止させたままだと、焼き入れ部分と未焼入れ部分の境界がはっきりしすぎて、焼き入れ後の使用中に境界でノミが折れやすくなる。

(2) 鑿の焼戻し工程

焼入れ中の移動中、ノミの水面より上の部分が赤から黒に変わったのを確認したら、素早くノミを水から取り出し、すぐに汚れやスケールを取り除く(ノミ上部の余熱で刃先を焼く)。

具体的な方法は、水からノミを取り出し、あらかじめ用意した目の細かい砥石やサンドペーパーの上で素早く数回こすり(動作は素早く)、刃先の色の変化を観察する。刃先が黄色くなったら、ノミ全体を水に浸し、「黄熱病」で焼き入れをする。

「黄熱」焼き入れのノミは硬度は高いがもろく、刃先が欠けたり、ノミを削る際に折れたりすることがある。刃先が青くなったら、ノミ全体を水に浸し、"青熱 "で焼き入れます。「青熱」で焼き入れしたノミは硬度が低すぎるため、ノミを削る際に刃先が丸まってしまうことがある。

理想的な状態は、黄色が薄くなり紫色が現れたら、すぐにノミ全体を水につけることである(紫色が現れるのはごく短時間であるため、すぐに水につけないと青く変色し、前述の「青熱」となる)。この時、焼き入れされたノミは比較的高い強度と硬度を持つだけでなく、優れた衝撃靭性を持つ。

2.鑿の研ぎ方

(1) ノミ研ぎの条件

1) 工具研ぎに関する一般要件

- 刃先はまっすぐで、左右対称で、鋭く、欠けやひび割れがないこと。

- 正しい切断(加工)角度を研磨する。

- 工具の切れ刃の長さと切削面の面積は要件を満たす必要があり、切れ刃が長すぎたり、切削面の面積が大きすぎたりしてはならない。

- 切断面(作業面)は、平らで、対称的で、滑らかで、曲面や多面がないものでなければならない。

- 工具のグリップまたはクランプする部分は、グリップまたはクランプしやすい正しい形状でなければならず、亀裂、バリ、欠けがあってはならない。

2) ノミ研ぎに必要な条件

上記の一般的な工具の研ぎ方に加えて、ノミの研ぎ方は以下の点を満たす必要がある:

- 加工する材料に応じて、チゼルのウェッジ角度を正しく選択する。

- 刃先の幅は約5mmが望ましい。

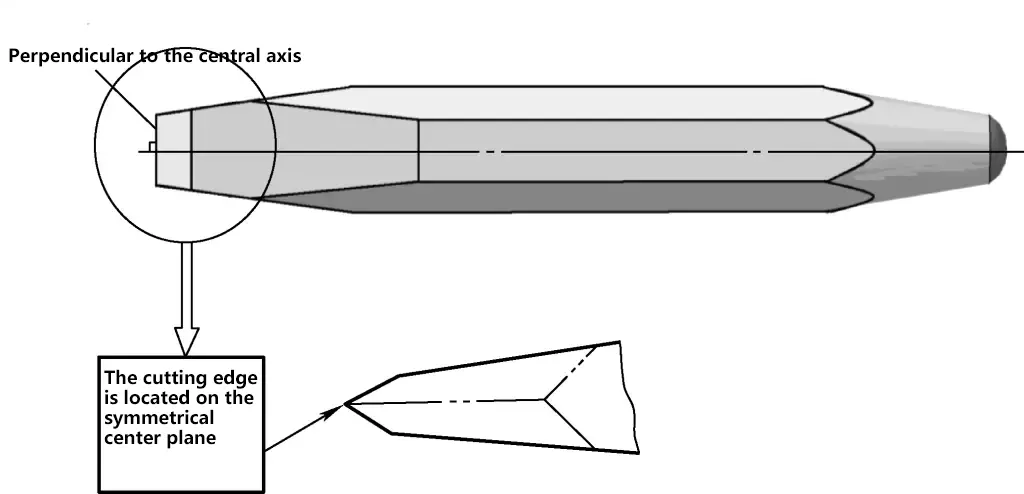

- 図10に示すように、刃先はチゼル本体の中心線に垂直で、チゼルの対称中心面上にあるべきである。

- 未研磨のブランク・チゼルの場合、面取りされた面とチゼルの両面をトリミングする必要がある。トリミングの方法と条件は、切削面を研削する場合と基本的に同じです。

- チゼルトップに凹凸があったり、"マッシュルームヘッド "になっていたり、バリやフィンが溜まっていたりする場合は、砥石の上で必要な形状にトリミングする必要がある。

- 平ノミの刃先は、上記の研ぎ条件を満たすことに加え、わずかに湾曲させることができる。刃先の両端の角が尖っているため、平らな面の他の部分を傷つけにくく、平らな面の小さな突起をノミで削るときに便利です。

- 上記の研ぎ条件を満たすことに加え、先の尖ったノミの刃先の長さは、溝の幅に対応する必要があります。溝を削るときにノミが引っかかるのを防ぎ、溝の側面を平らに削ることができるように、両側の幅は刃先から柄に向かって徐々に狭くなるようにします。

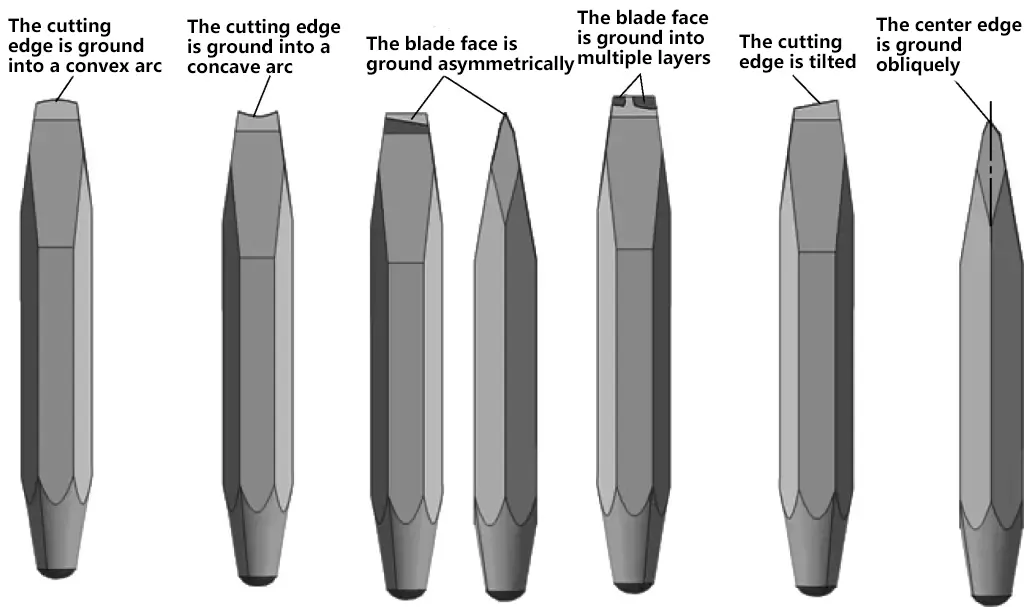

- 図11に、ノミを研ぐ際によくある研ぎミスを示す。

(2) ノミの研ぎ方

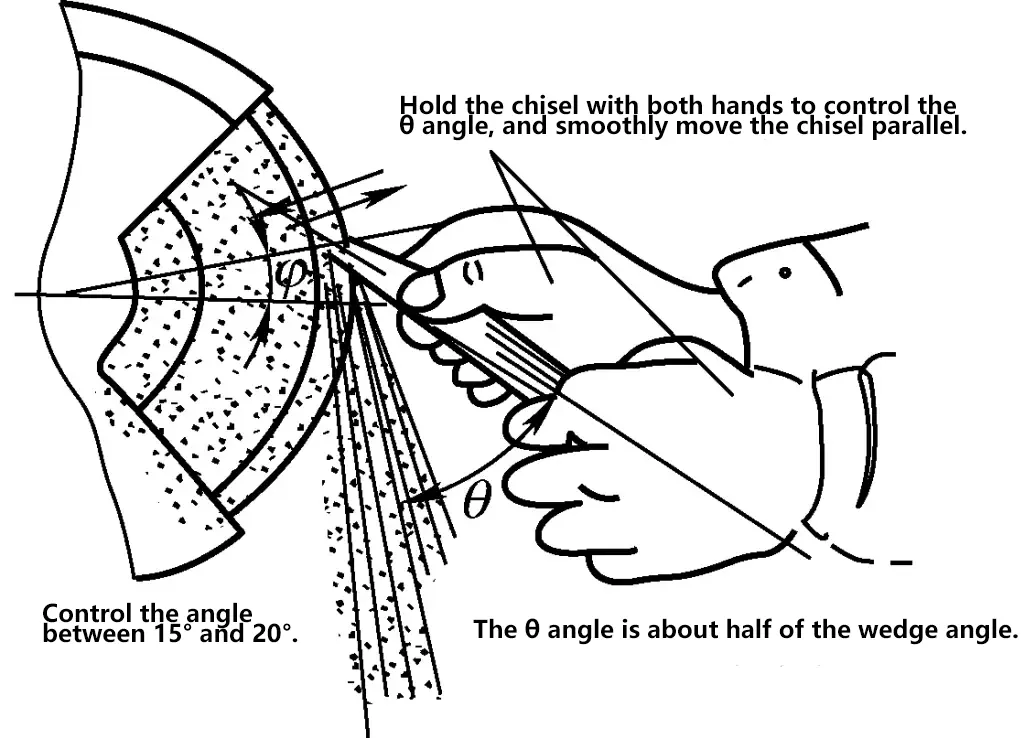

ノミの基本的な研ぎ方を図12に示す。

- 研削盤の安全操作手順を厳守すること。

- ノミを研ぐときは、作業者は研削盤の左側に立ち、右手の親指と人差し指でノミの前端を持ち、左手でノミ本体をしっかりと握り、回転する砥石の端で研ぐ。

- 研ぎ上げの際、刃先は砥石の水平中心線より高くなければなりません。砥石の全幅をスムーズかつ均等に移動し、チゼルの方向と位置をコントロールして、望ましいくさび角が研削されるようにする。

- 研ぐときにノミにかける圧力は、大きすぎず、小さすぎず、適度であるべきです。圧力が高すぎると、どうしてもノミが振動してしまい、研いでいる最中にビビリが出たり、多面取りの原因になったりします。圧力が低すぎると、表面を平らに研ぐことが難しくなり、研削効率が悪くなります。

- 刃先を研ぐときは、刃先の焼き戻しを防ぐため、こまめに水につけること。

- シャープニング後は、図13に示すように、専用のテンプレートを使って品質をチェックすることができる。

ノミの研ぎ具合

3.ノミ作業

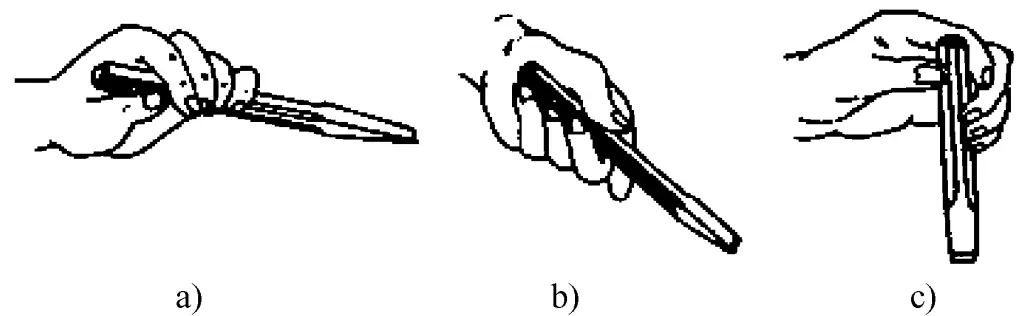

(1) ハンマーの持ち方

ハンマーの持ち方には、ルーズグリップとタイトグリップの2種類がある。

1) 右手の人差し指、中指、薬指、小指でハンマーの柄を強く握り、親指を人差し指に押し当て、柄の先端15~30mmを露出させる。スイング中も打撃中も握り方は変わらない。図14aに示すように、強く握ることで手にマメができやすくなるため、タイトグリップ法はほとんど用いられない。

a) タイトグリップ法

b) ルーズグリップ法

2)ルーズグリップ法とは、ハンマーの柄を常に親指と人差し指で持つこと。ハンマーを後方に振り上げるとき(スイング中)、小指、薬指、中指の力を徐々に抜き、自然にハンマーの柄を押しつける。

ハンマーの打ち込み中、力を抜いた指を徐々に締め、ハンマーの動きを加速させる。この方法をマスターすれば、打撃力を高めるだけでなく、疲労を軽減することもできるので、図14bに示すように、ルーズ・グリップ法はタイト・グリップ法よりも優れている。

(2) ノミの姿勢とハンマーの振り方

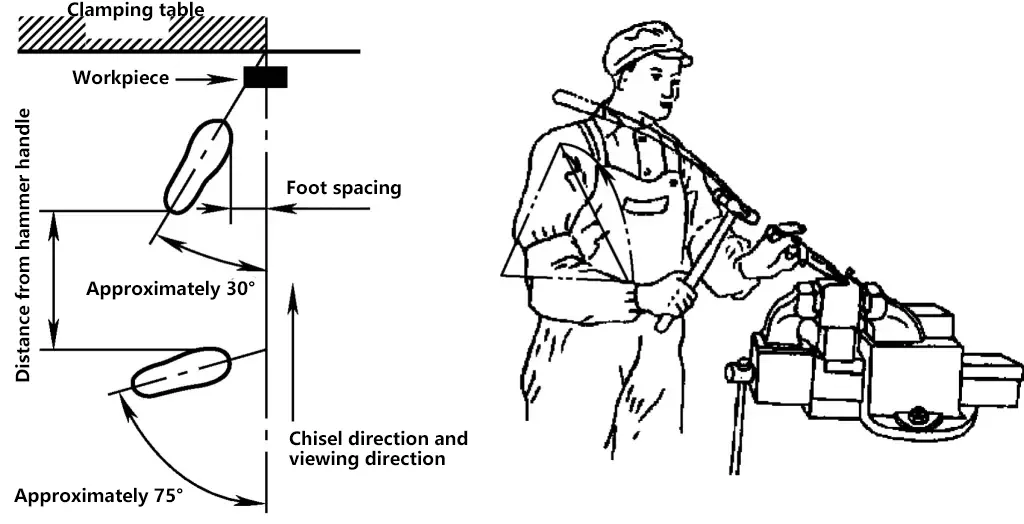

1) 立ち姿勢

正しい立ち姿勢は、鑿を打つときに力を入れやすくし、全身の疲労を防ぐためである。通常、左足は半歩前に、右足は後ろに出し、両足の間隔はハンマーの柄の長さ1本分程度とし、左足に重心を置き、ベンチバイスの近くに安定して立つ。

足に力を入れすぎず、左ひざを少し曲げ、右足はまっすぐ安定させ、足はVの字に置く。頭は前にも後ろにも傾けず、ワークの方を向き、チゼルのエッジを見る。具体的な立ち姿勢を図15に示す。

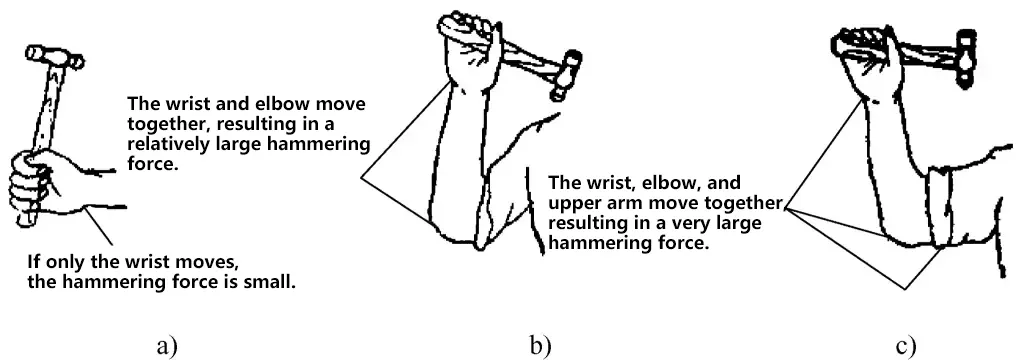

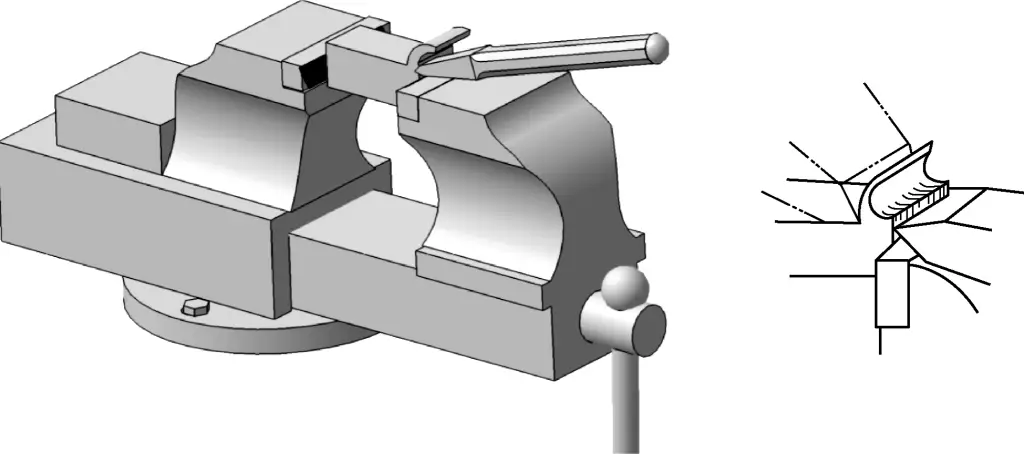

2) ハンマースイング法

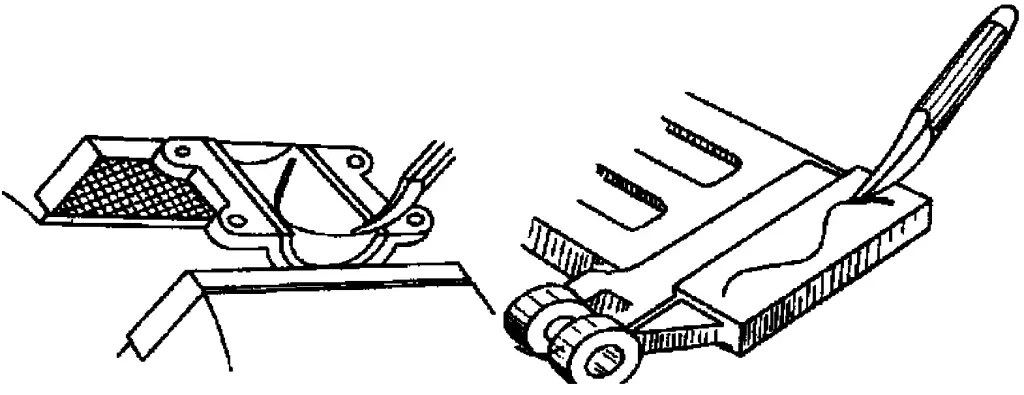

ハンマーの振り方には、図16に示すように、手首振り、肘振り、腕振りの3種類がある。

a) リストスイング

b) エルボースイング

c) 腕の振り

手首を振る方法は、通常、鑿打ちの最初と最後に使われる。肘を振る方法は、最も広く使われており、平らな面を鑿で削ったり、溝を作ったりするのに適している。

3) ハンマー・スイングの動作のポイント

ハンマーを持ち上げる

肩を上げ、肘を引き、ハンマーを肩より上に持ち上げる。手首を返し、ハンマーの柄をゆるく握る。

ハンマーを振る

視線をノミの刃とノミを打つ部分に集中させ、ハンマーの柄を握り締め、手首に力を入れ、ハンマーを垂直面内で弧を描くように振り(腕を外側に振らず、ハンマーを斜めに倒さない)、ノミの頂点を直接打つ。

ハンマリング要件

ハンマーで叩く回数は1分間に約40回、打撃は力強く正確であるべきで、"タッピング "現象(力を込めて叩く前に、ノミの上部を軽く叩いて狙いを定めること)はあってはならない。

(3) チゼリング作業のポイント

1) チゼルのグリップ方法

ノーマルグリップ方式

図17aに示すように、手のひらを下に向け、親指と人差し指を自然に広げ、他の3本の指は自然に曲げて近づけ、チゼル本体を握る。チゼルの先端は、グリップから10~15mmはみ出すようにする。はみ出し過ぎるとチゼルがぐらつき、ハンマーの打撃精度に影響する。グリップはきつすぎず、ゆるすぎず、操作しやすく、疲れにくいものを目指す。この握り方が基本で、平らな面を削るのに適している。

a) 通常のグリップ法

b) リバースグリップ法

c) 垂直グリップ法

リバースグリップ方式

図17bに示すように、手のひらを上に向け、指は自然にチゼル本体をつまみ、手のひらは吊り下げられる。この握り方は、小さな平面や側面を鑿で削るのに適している。

垂直グリップ法

図17cに示すように、親指のウェブを上に向け、親指をチゼルの片側に、他の4本の指をチゼルの反対側に挟む。このグリップは、アンビルで材料を切断するような垂直のチゼリングに適している。

2) 平面ノミ加工のポイント

ノミの切り始めと切り終わりの方法。

図18に示すように、平らな面をノミで削る場合は、一般に角度をつけて始める方法を用いる。ワークの右コーナーからノミを入れ始め、まずノミを右45°の角度で持ち、次にノミの上部を約30°下に傾ける。ノミの刃先が0.5~1.5mmの深さまで切れたら、ノミの上部を必要な背角まで持ち上げ、ノミ入れを続ける。

図19に示すように、ノミ入れがワークの端(エッジから約10mm)に達したら、折り返して残りの部分をノミ入れします。そうしないと、ワークのエッジが欠けることがあります。

ノミの厚さ。

ノミ取り代を決め、加工ラインに印をつけた後、ノミを何層にも重ねていく。各層の厚さは通常0.5~1.5mm。

チゼリングバックアングル。

図20に示すように、チゼリングの際、チゼルの背面と切断面(切断面のある点における刃先の接平面)との間の角度をチゼリング背角(αで示す)と呼ぶ。チゼリングバック角は一般的に5°~8°が最適で、チゼリング作業中は一定であることが望ましい。

鑿を入れる際、数回鑿を入れるごとに、鑿を少し引き戻し、少し間を置いてから、鑿の刃先を鑿を入れた部分に押し当て、鑿を入れ続けます。こうすることで、鑿を打った面の平らさを観察し、リズミカルに筋肉をほぐすことができる。

3) 板金切断方法

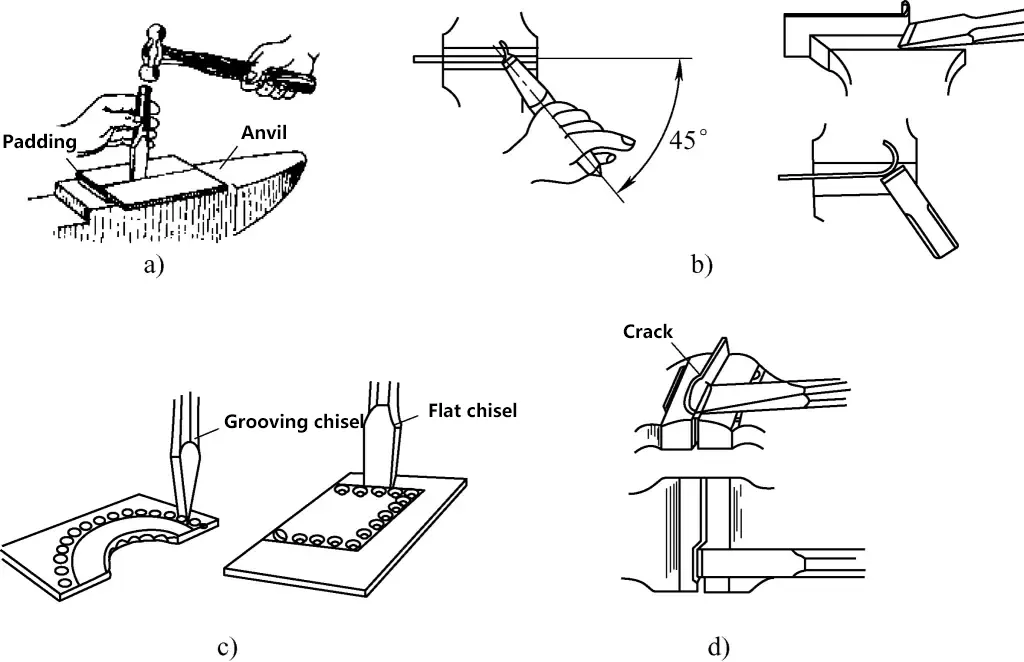

正しい板金切断方法を図21に示す。

a) 金床での板金切断

b) まずドリルで穴を開け、ノミを使ってシートメタルをカットする。

c) 万力で板金を切断する正しい方法

d) 板金の間違った切断方法

図21aは、アンビルの上に平らに置いた板金を切断する様子を示している。この方法は一般に、面積の広い板金や厚い板金(4mm以上)、あるいは万力でクランプするのが不便な板金を切断するときに使われる。この方法では、まっすぐな切断を維持するのが難しくなる。

図21bは、板金をベンチバイスのジョーにクランプしてチゼリングを行うことで、より簡単にまっすぐな刃先が得られることを示している。

輪郭がより複雑で厚みのあるワークピースを鑿で削る場合、鑿で削る際の変形を避けるために、まず直径の小さいドリル・ビットを使って輪郭に沿って分離孔を開け、次に先端の尖った鑿で小孔をつなぎ、最後に鑿で削る。こうすることで、図21cに示すように、所望の形状をノミで削り出すことができる。

図21dは、板金をノミで削る誤った方法を示している。

(4) チゼリングの安全要件

- 柄にひびが入ったり、緩んだりしているハンマーは使用しないこと。

- また、保護メガネを着用すること。

- 切り屑の飛散による怪我を防ぐため、ノミを人に向けないでください。

- チゼルヘッドにバリを発見した場合は、速やかに研磨すること。