難削金属材料は一般金属材料に比べ、化学成分、金属組織、物理的・機械的性質が大きく異なり、被削性が悪い。そのため、切削加工においては、加工材料の特性に応じて切削原理の知識を柔軟に適用し、旋削工具の材質や工具の幾何学角度を具体的に選択する必要がある。

これらの材料には多くの種類があるため、ここではより一般的な難加工金属材料の一部のみを紹介する。

I.被削性に影響する要因

金属材料には多くの合金元素が添加されているため、その物理的・化学的特性は使用上の要件を満たすように適合されているが、これは金属切削に大きな困難をもたらした。

このセクションでは、一般的な金属材料、代表的な特殊難削材、非金属材料の切削性能、工具材料の選択、工具角度の選択、切削パラメータの決定について簡単に紹介する。

1.強度と硬度

被削材の強度や硬度が高ければ高いほど、切削力は大きくなり、切削温度も高くなるため、工具の摩耗が加速される。

さらに、高硬度材を切削する場合、刃先と切りくずの接触長さが短くなり、切削力と熱が刃先付近に集中するため、刃先が剥がれたり、欠けたりしやすくなる。これは超硬合金のような脆い工具材料ではより顕著である。したがって、このような材料の加工性は悪い。

2.可塑性

被削材の塑性が大きいほど、切りくずの変形が大きくなり、切削熱が発生し、切りくずが工具に付着しやすくなるため、工具の摩耗が早まる。

しかし、被削材の塑性が低すぎると、切れ刃と切りくずの接触長さが非常に短くなり、工具摩耗も激しくなる。したがって、被削材の塑性が高すぎても低すぎても、被削性は悪くなる。

3.耐熱性

被削材の耐熱性が高ければ高いほど、高温下でも高い強度と硬度を維持できるため、切削加工が難しくなる。

4.工具の研磨能力

被削材の研磨能力が強ければ強いほど、工具の摩耗は大きくなり、加工性も悪くなる。

5.熱伝導率

被削材の熱伝導率が低いほど、切削熱が逃げにくくなり、切削温度が高くなり、工具の摩耗が激しくなり、加工性が悪くなる。

II.特殊金属材料の旋削

1.ステンレス鋼の旋削加工

(1) ステンレス鋼旋削の特徴

ステンレス鋼は、化学成分によりクロムステンレス鋼(Cr13、4Cr14など)とクロムニッケルステンレス鋼(1Cr18Ni9Tiなど)に分類される。ステンレス鋼の旋削特性は以下の通りである:

1) ステンレス鋼は高温でも高い強度と硬度を持つ。例えば、オーステナイト系ステンレス鋼は、高温下でも強度と硬度を維持します。 機械的性質 最高700℃の温度でも切断を困難にし、高い切断抵抗をもたらす。

2) 高い塑性と良好な靭性により、切削変形が大きくなり、それに応じて切削力と熱も大きくなる。

3) 熱伝導率が悪く、中炭素鋼の1/4から1/2であるため、旋削工具の切削温度が高くなり、工具の摩耗を早める。

4) 強い付着傾向切削加工中、切りくずが工具に付着しやすく、ビルドアップエッジを形成し、良好な表面品質を得ることが困難であり、切刃の摩耗を引き起こしやすい。

5) ステンレス鋼の加工表面は加工硬化しやすく、工具摩耗を悪化させる。

6) 高い靭性により、切りくずが折れたりカールしたりしにくい。切削加工中、切り屑が詰まりやすく、表面品質に影響を与え、刃先が損傷する。

(2) ステンレス鋼旋削工具の幾何学的パラメータの選択

工具の切削部分は、硬度が高く、靭性、耐熱性に優れ、ステンレス鋼との密着性が低い材料で作られるべきである。

高速度鋼を使用する場合は、W2Mo9Cr4VCo8等のコバルト含有高速度鋼、超硬モリブデン含有高速度鋼を選定する。超硬合金を使用する場合は、YG8、YG6、YG8N、YG6XなどのYGタイプを選択する。一般にYTタイプは使用しないか、炭化ニオブを添加したYW1、YW2を使用する。

旋削工具の幾何学的パラメータは以下のように選択される:

1)すくい角は、一般にγ₀=12°~30°を選ぶ。マルテンサイト系ステンレス鋼 (2Cr13など) を加工する場合は、より大きなすくい角を使用することができ、オーステナイト系+フェライト系ステンレス鋼を加工する場合は、より小さなすくい角を使用し、硬度の低いステンレス鋼を加工する場合は、より大きなすくい角を使用することができる。

2) すきま角は、一般にα₀=6°~12°とし、切削厚さが小さい場合は、すきま角を大きくする。

3) 入射角は一般的にK₀=60°~75°に選ばれる。

4) 刃先角度はできるだけ小さく、外筒の荒旋削ではk'₀=8°~15°、外筒の微細旋削では大きくしてもよいが、工具先端角度が90°を下回らないようにする。

5) 傾斜角は,一般に負の値,すなわちλ₀=-8°~-3°がとられる。断続切削の場合は,より大きな負の絶対値,すなわちλ₁=-10°~-5°がとられる。

6) 刃先半径r₀=0.5~1mm。切り屑の排出とカーリングを容易にするため、円弧状のチップブレーカ溝を使用することが多い。

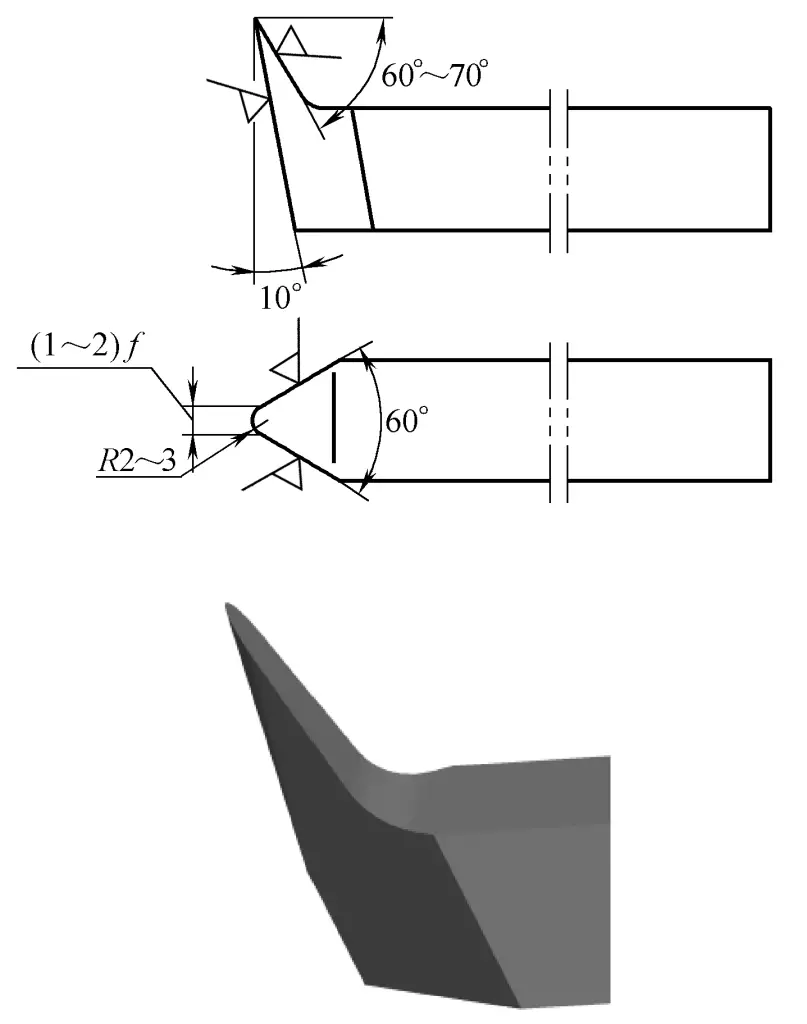

(3) ステンレス旋削工具の例

例1

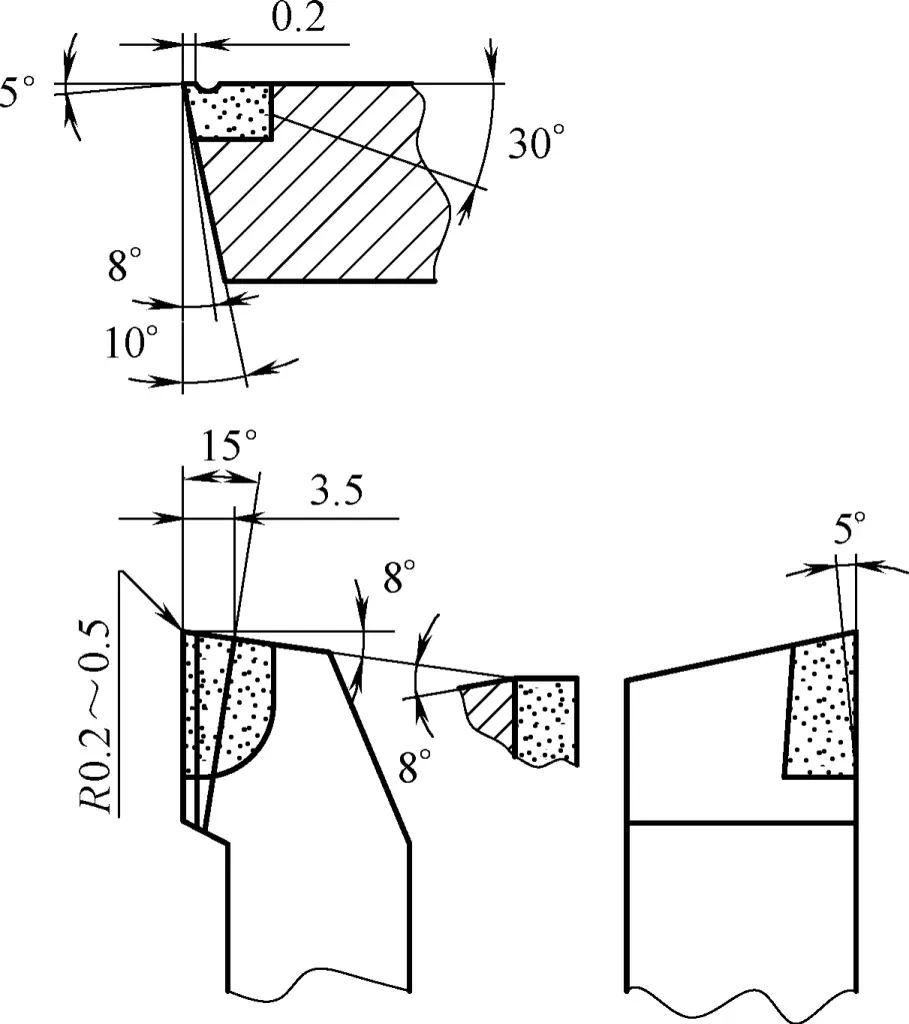

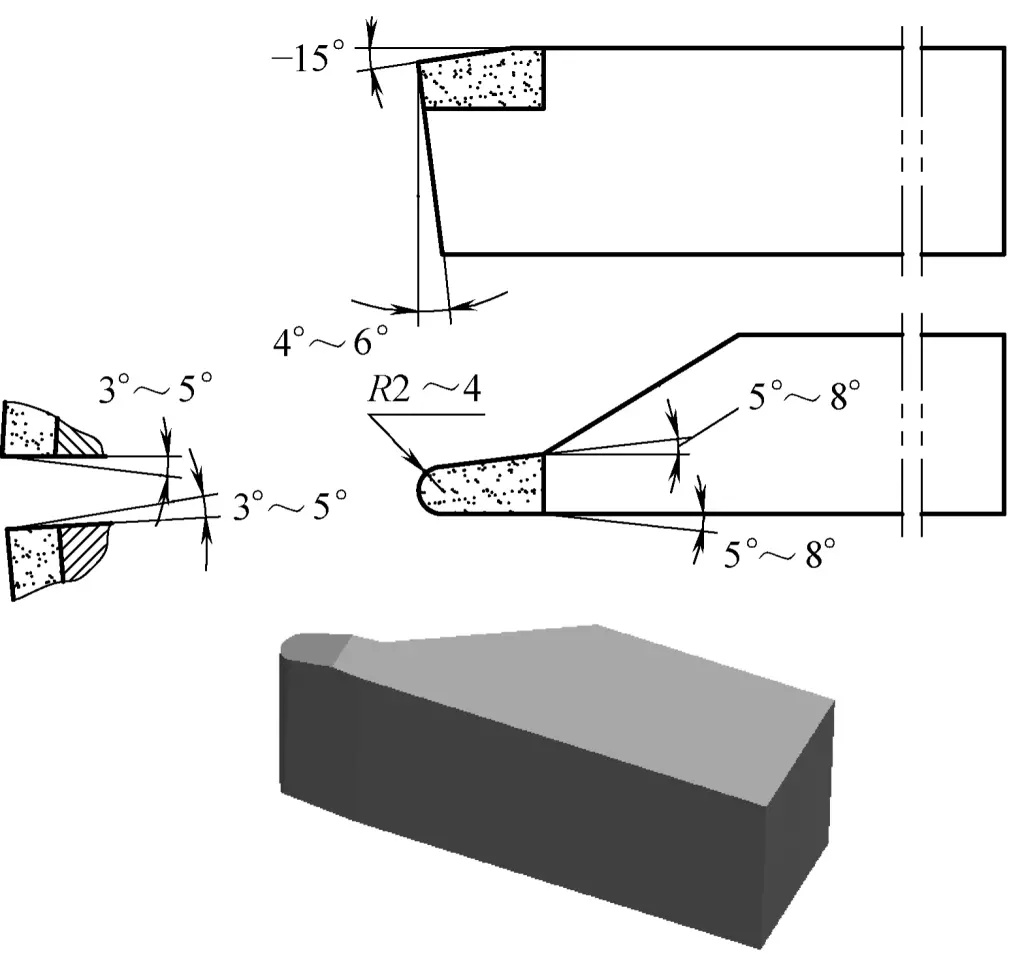

図1は、ステンレス鋼用の90°外径円筒形旋削工具を示し、工具特性は以下の通りである:

1) インサート材質YG8超硬合金。

2)工具の特徴工具の主な特徴は、大きなすくい角と円弧状のチップブレーカー溝で構成されている。チップブレーカ溝の傾斜角度は15°で、前方が広く後方が狭い形状を形成し、切り屑が加工面側に反転し、工具の背面やワークの移行面に衝突して破損する。

3) 切削パラメータv₀=120-150m/min、f=0.2-0.4mm/r、a₁=1-2mmの範囲内でスムーズに切削でき、切屑の分断効果も高い。

4) 適用範囲剛性の低い1Cr18Ni9Tiステンレスシャフトタイプのワークの旋削に適しています。

例2

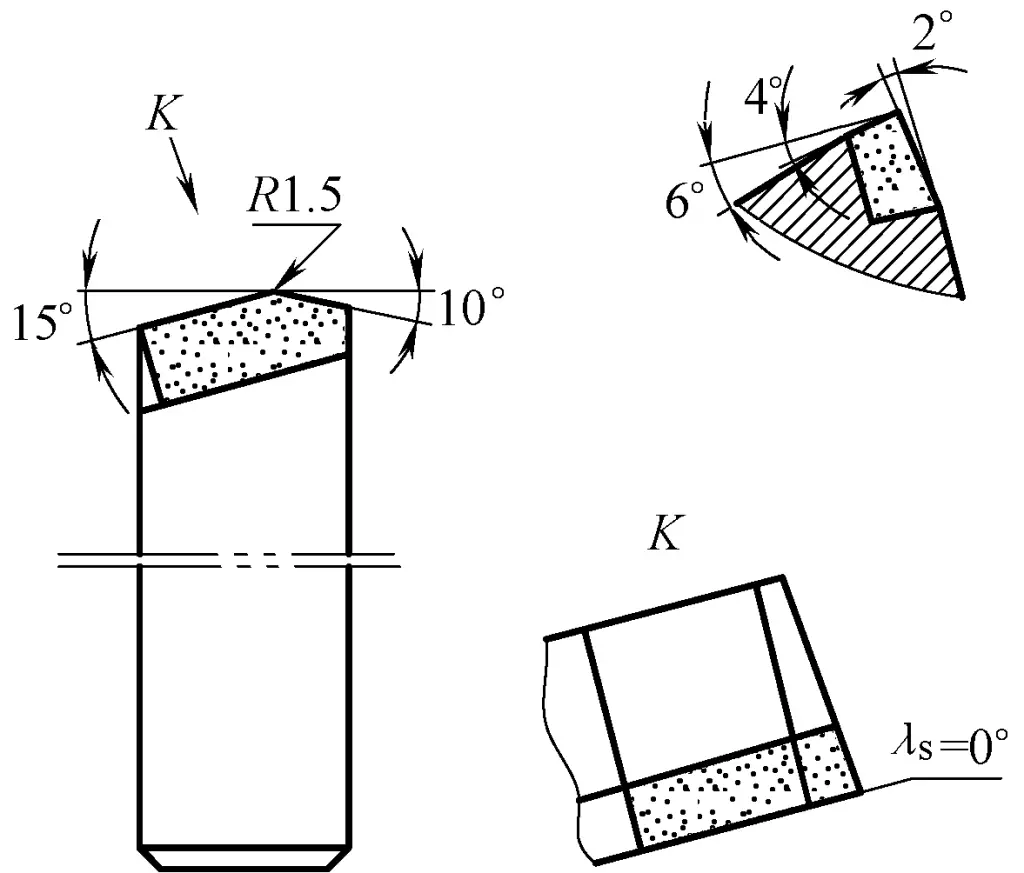

図2は、ステンレス鋼用の45°外径円筒形旋削工具を示しており、工具特性は以下の通りである:

1) インサート材質YW1超硬合金。

2) 工具特性極狭(b₀=0.1mm)、高傾斜(γ₁=-10°)のネガティブ面取りと、すくい角γ₂=12°~15°、R=10mmの円弧からなるチップブレーカ溝により、強度を高め、スムーズなチップブレーキングを実現し、"スティッキング "現象を克服し、高い工具寿命を実現した。

ツールノーズ半径は比較的大きく、放熱性に優れている。加工された 表面粗さ Ra値は3.2~1.6μmに達する。

3) 切削パラメータ: vc = f = 0.4-1mm/r; ap = 4-7mm。

4) 適用範囲CA6140横型旋盤によるクロム・ニッケル系ステンレスの中仕上げ旋削加工に適している。

例3

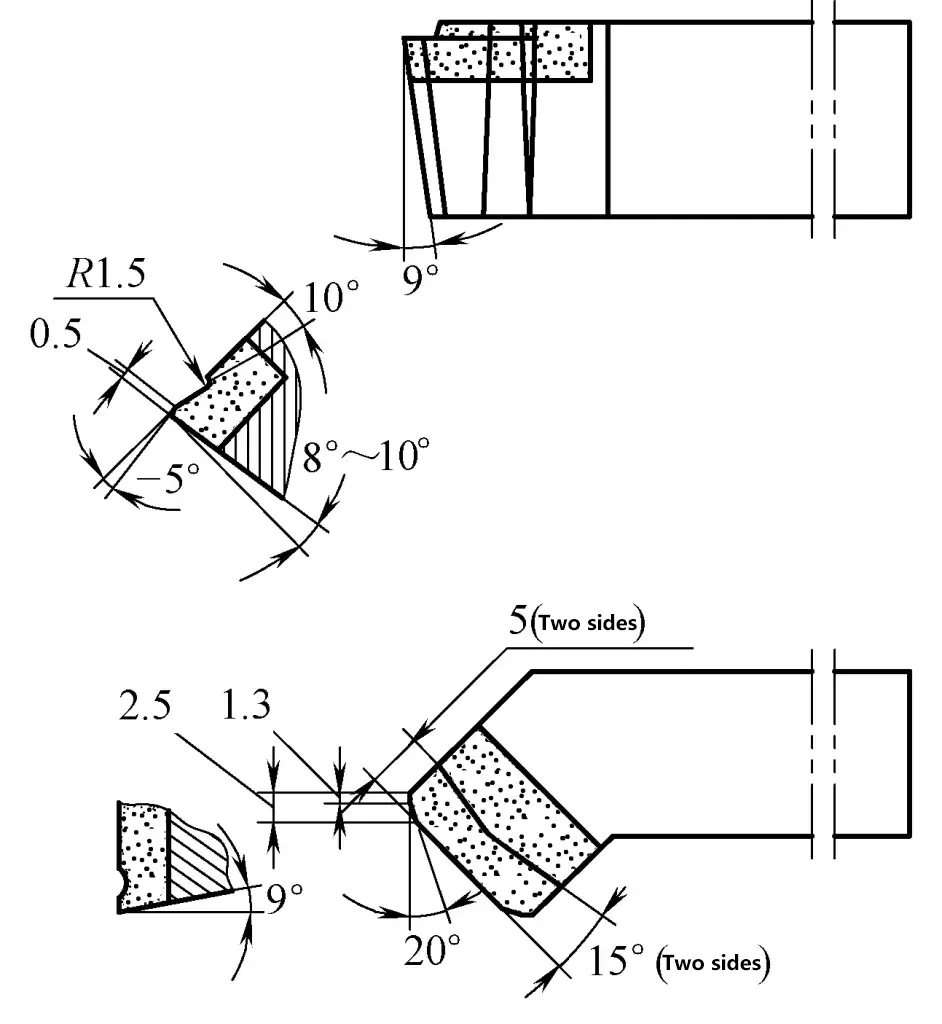

図3はステンレス鋼のパーティングツールを示しており、以下のようなツール特性がある:

1) インサート材質YW1超硬合金。

2) 工具特性極狭(b=0.1~0.15mm)で高傾斜(γ₁=-30°~-20°)の面取りと、12°~15°のすくい角とR=10mmの円弧で形成されたチップブレーカ溝により、切削抵抗を低減し、パーティング加工時の送り速度を向上させることができる。

また、ステンレス切粉の付着による工具先端のチッピングという欠点を克服し、スムーズな切粉排出を可能にした。

3) 切削パラメータ: vc = f = 0.2-0.5mm/r。

4) 適用範囲CA6140またはCA630横型旋盤での1Cr18Ni9Tiなどのステンレス鋼ワークのパーティング用。

2.焼入れ硬化鋼用旋削工具

(1) 焼入硬化鋼の旋削加工特性

旋盤加工の過程で、私たちは次のようなことに遭遇することがある。 硬度 焼入れ後、40-60 HRC。このような焼入れ硬化鋼の旋削特性は以下の通りです:

1)焼入れ硬化鋼は硬度が高く、単位切削抵抗が大きい。例えば、45鋼の硬さが44HRCの場合、単位切削抵抗は焼ならし状態より35%高くなる。

2)焼入れ硬化鋼は熱伝導率が低い。切削抵抗が高いため、切削温度が高くなる。例えば、硬さ44HRCの45鋼の切削温度は、焼ならし状態より約45%高くなり、工具の摩耗を早め、損傷を起こしやすい。

3) 焼入れ後は、焼入れ鋼の塑性が低下するため、切削時の塑性変形が少なくなり、ビルドアップエッジが形成されにくくなり、加工面の粗さが低下する。

(2) 焼入れ硬化鋼用旋削工具の幾何学的パラメータの選択

旋削工具の切削部には、耐熱性、耐摩耗性、高硬度の超硬工具材料を使用する。荒旋削用にはYT5、YW2、中仕上げ、仕上げ旋削用にはYT30、YN10、YH1、YH2を選ぶ。

旋削工具の幾何学的パラメータは以下のように選択される:

1) すくい角は一般にγ₀=0°〜-10°に選ばれる。硬度が高いほど負のすくい角の絶対値を大きくする。γ₁=0°の場合、2~3mm幅の負の面取りを研削する必要がある。

2) クリアランス角は、α₀=6°~10°とする。

3) 入射角は一般にK₀=30°~60°とされる。技術システムの剛性が高ければ、より小さな進入角を選択することができる。

4) 端切れ刃角は一般にK'₀=6°~15°とされ、半仕上げ旋削では大きな値となり、仕上げ旋削では小さな値となる。

5) すくい角λs は-5°~0°とし、半仕上げの場合は負の値を大きくし、λs = 0°で仕上げる。衝撃条件下では、λs = 20度から-10度。

6) ノーズ半径をrε = 1~2mm。

(3) 焼入れ鋼用旋削工具の例

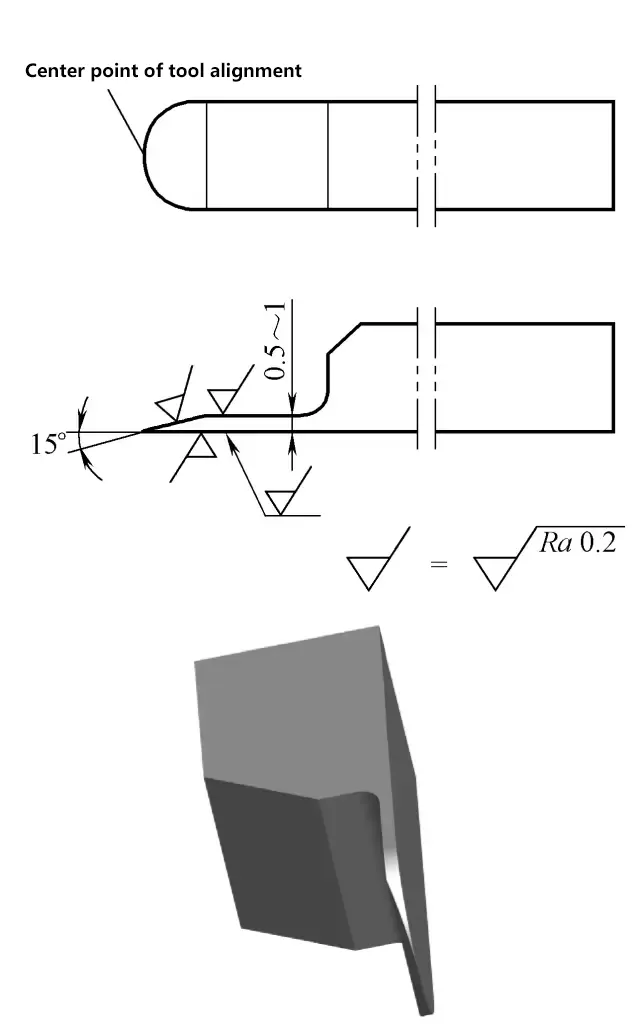

例1

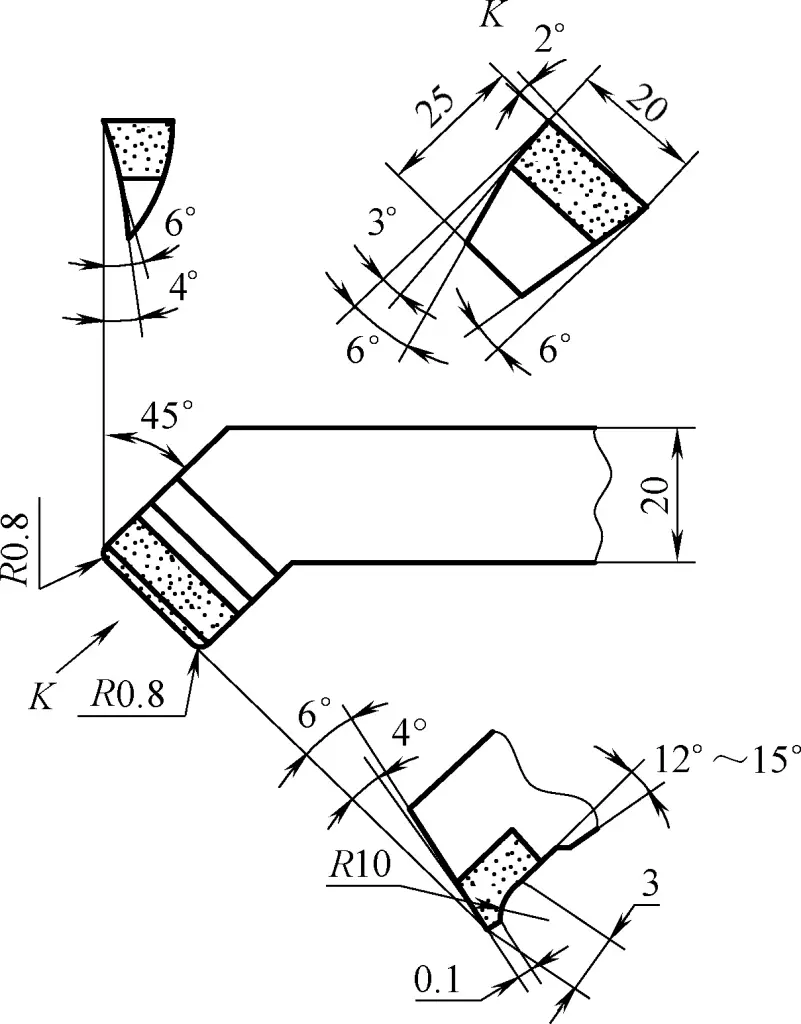

図4は焼き入れ鋼用の旋削工具で、次のような特徴がある:

1) 工具インサートの材質:YW1、YW2、またはYT30超硬。

2) 工具の特性この工具はノーズ角とノーズ半径が大きく、切削部の強度と放熱性に優れている。負のすくい角γ o = -15°から-10°で、刃先が強化される。

3) 切削パラメータ: vc = f = 0.3-0.4mm/r; ap = 0.8-1.2mmである。

4) 適用範囲C616、C6140、C630横型旋盤での硬度40~58HRCの焼入れ鋼ワークの旋削に適している。

例2

図5は焼き入れ鋼用の曲面仕上げ工具で、次のような特徴がある:

1) 工具インサートの材質YG3またはYW1超硬合金。

2) 工具特性すくい角 γo = -15°となり、切れ刃が強化されます。丸みを帯びた工具先端は、残留高さの低減、ワーク表面粗さの低減、先端強度の向上に役立ちます。

ノーズ半径の大きさは、ワークの要求に応じて研削することができる。表裏面を研削し、表面粗さRaは0.4μmとする。

3) 切削パラメータ: vc = f = 0.2-0.3mm/r; ap = 0.02-0.3mmである。

4) 適用範囲硬度45~55HRCの焼入れ中炭素鋼、ローラー凸型および凹型円弧プロファイル、端面溝などの仕上げ用。

3.チルド鋳鉄用旋削工具

チルド鋳鉄は、圧延機やホイールなどの大型ワークピースの製造に使用される。

(1) チルド鋳鉄の旋削特性

チルド鋳鉄は高硬度で圧縮強度が高く、高圧下での耐摩耗性に優れた鋳鉄である。チルド鋳鉄用の旋削工具を研削する場合、以下の旋削特性を理解する必要がある。

1) 表面硬度が高く、チルド層の深さが8~40mmで、熱的強度が高い。塑性が非常に小さく、工具とチップの接触長が短く、切削抵抗が高く、切削温度が刃先付近に集中するため刃先が欠けやすい。

2) チルド鋳鉄部品は一般に構造寸法が大きく、総加工代が大きいため、加工の難易度がさらに高くなる。

3) チルド鋳鉄の表面層は白鋳鉄であり、硬くて脆い。切断時にチッピングが発生しやすく、不合格品の原因となる。

4)チルド鋳鉄ワークは鋳造で形成され、表面取り代が不均一で、ブローホールや砂介在物などの欠陥がある。荒旋削加工では衝撃が大きく、工具が破損しやすい。

(2) チルド鋳鉄用旋削工具の幾何学的パラメータの選択

工具の切削部材料は、一般にYG(YG6、YG8など)、YW、YHクラスの超硬合金から選択される。また、複合アルミナや窒化珪素セラミックスもチルド鋳鉄の仕上げ加工や中仕上げ加工に非常に有効です。

旋削工具の幾何学的パラメータの選択は以下の通りである:

1) より小さいすくい角を選択する。o = 約-2°である。硬度が高いほど、負のすくい角の絶対値は大きくなるはずである。

2) レリーフ角は大きすぎないこと。o = 4°-8°.

3) リード角、切れ刃角、傾斜角、ノーズ半径の選定原則は、焼入れ鋼旋削工具のものを参考にすることができる。

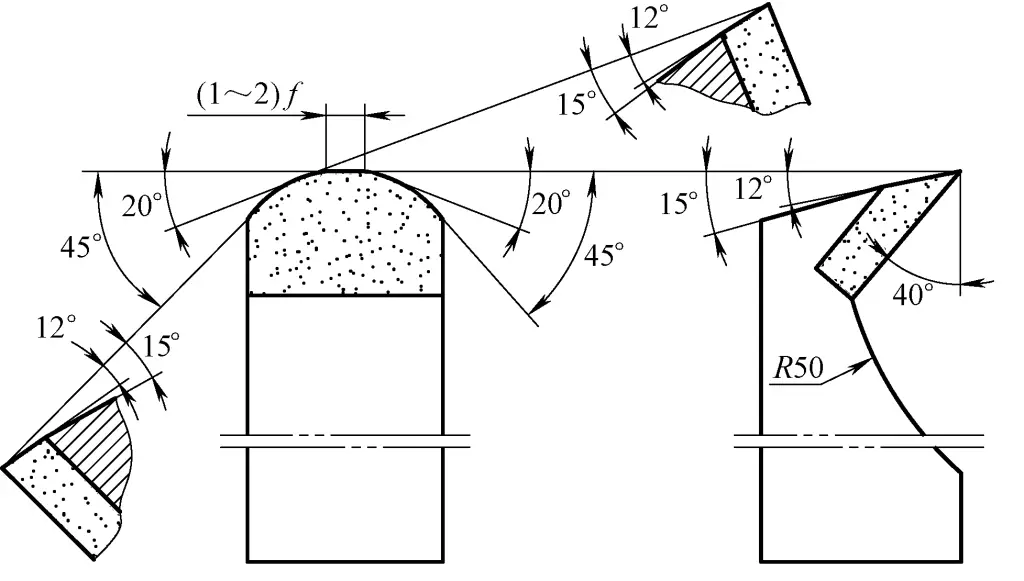

(3) チルド鋳鉄用旋削工具

例

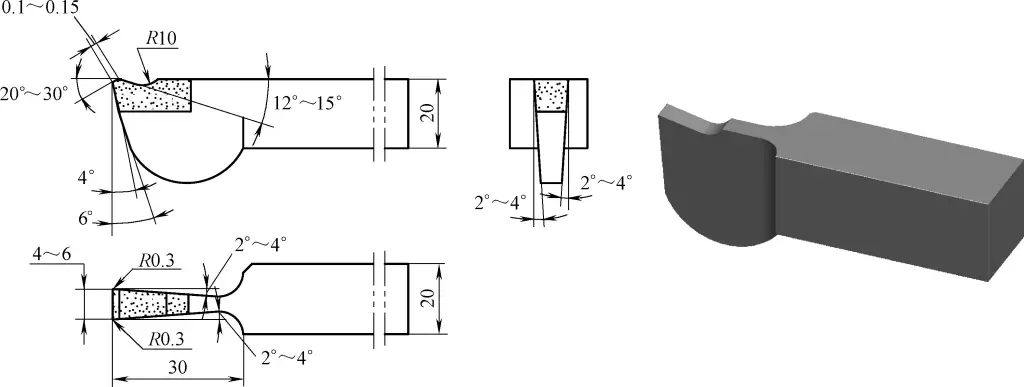

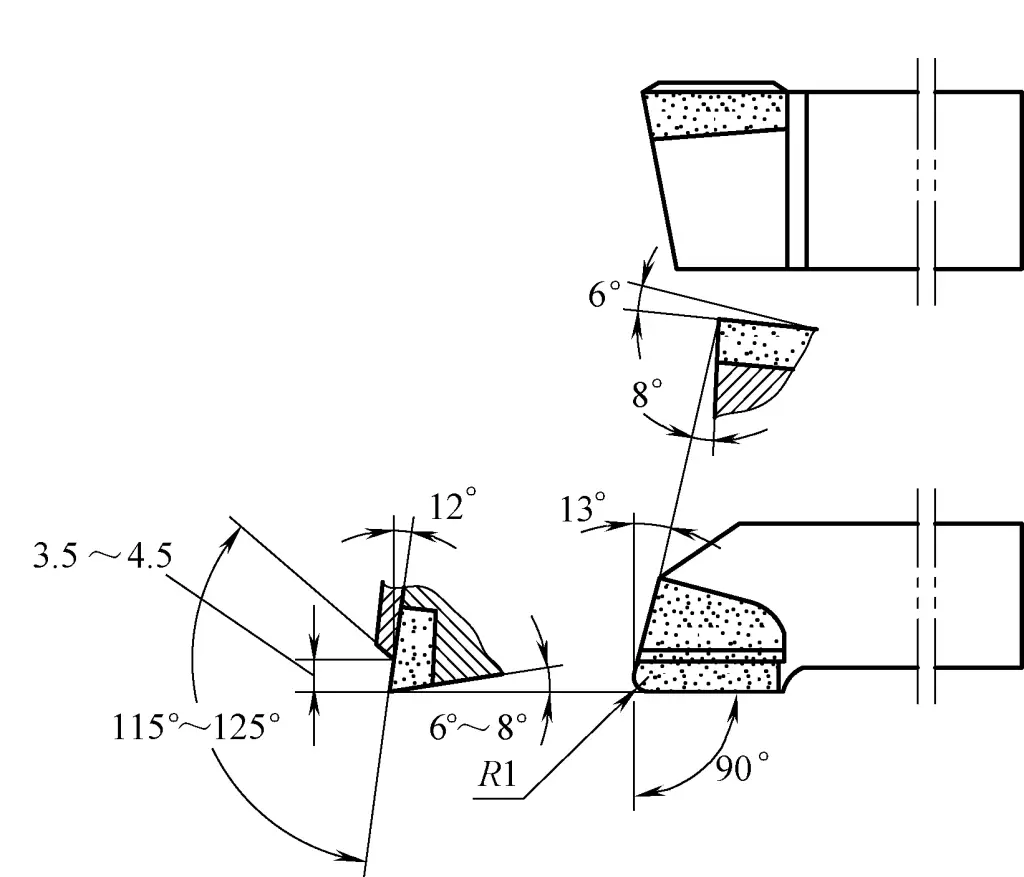

図6は、チルド鋳鉄ロール用の旋削工具を示し、工具特性は以下の通りである:

1) 工具インサート材質YG6超硬合金

2)工具特性:ロール表面層の硬度が高いため、すくい角γo = -2°が選ばれる。リード角はKr = 15°と比較的小さく、工具ヘッドの放熱状態を改善し、工具寿命を延ばし、また工具の出入りをより安定させ、ロールエッジのチッピングや工具破損の可能性を減らすことを目的としている。

ノーズ半径rε = 1-1.5mmで、傾斜角λs = 0°とすることで、工具先端に非常に高い強度と放熱性を与え、切削安定性を向上させている。

3) 切削パラメータ: vc f=0.5~0.8mm/r、a=4~7m/minp =3~6mm。

4) 適用範囲ロール旋盤でのチルド鋳鉄ロールの外径加工に適している。

4.その他の難削金属材料用旋削工具

例

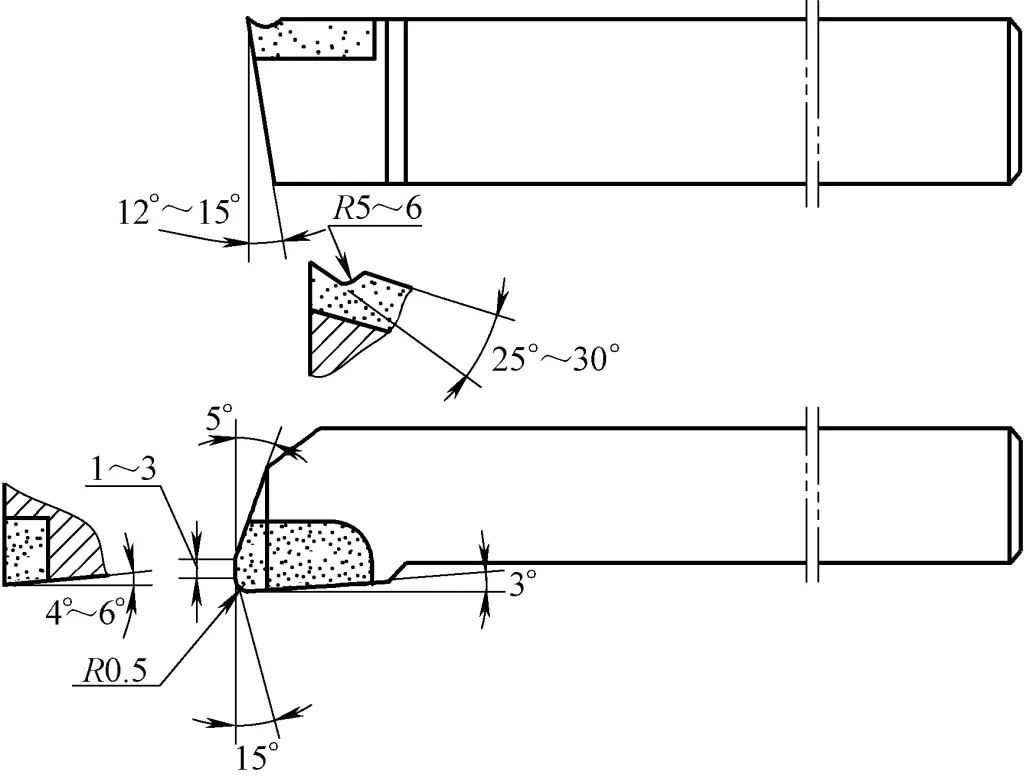

(1) 耐熱合金鋼用旋削工具

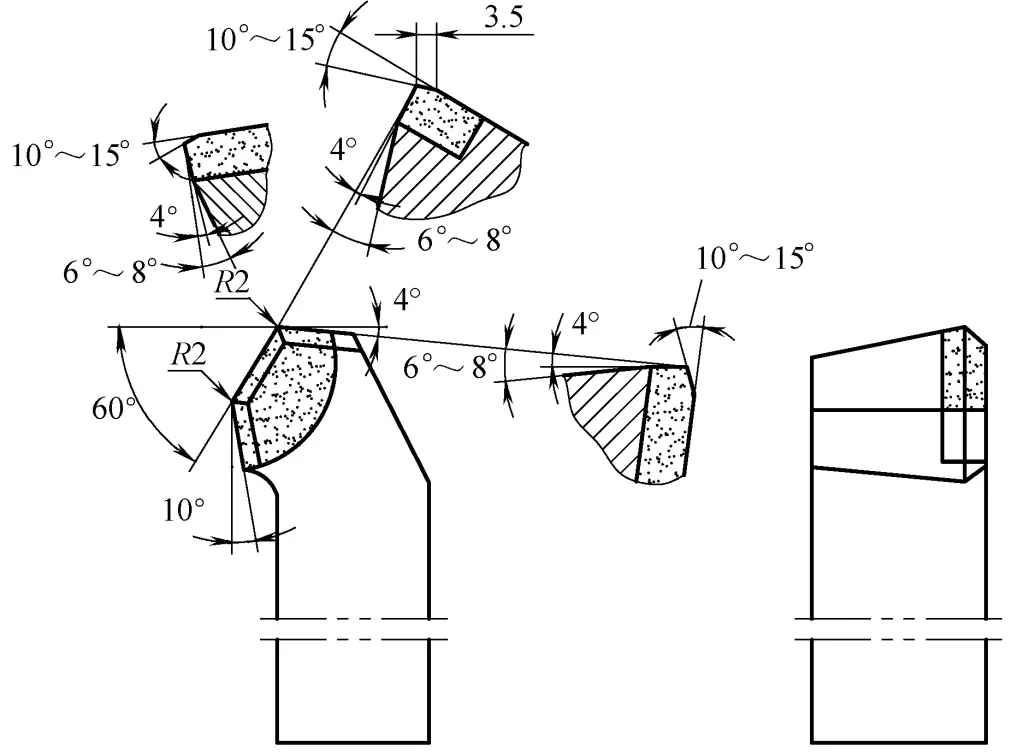

耐熱合金鋼用旋削工具を図7に示すが、工具特性は以下の通りである:

1) 工具材質YT15、YG8超硬。

2) 工具の特徴ダブルトランジションエッジとフィニッシングエッジ。r1 =0.5mm、γo1 =-5°.負の面取りと前面角度γo =10°円弧チップブレーカー溝、良好なチップ強度、良好なチップブレーキング、外径と端面の大きな送りと重切削に適しています。

3) 切削パラメータ: vc =f=0.5~1mm/r; ap =1.5~3mm。

4) 適用範囲クロムニッケル鋼、クロムニッケルモリブデン鋼、耐熱合金鋼の外径および端面の旋削加工。

(2) 高速度鋼旋削工具

高速度鋼旋削工具を図8に示す:

1)ツールインサートはYG8カーバイド、チップブレーカーはW9Cr4V2高速度鋼、ツールシャンクは45鋼で、焼入れ・焼戻し処理が施されている。

2) 工具の特徴正のすくい角γo =12°、高速度鋼製チップブレーカーを別途溶接し、傾斜角 λs =-旋削時の切屑分断効果が高い。

3) 切削パラメータ。

- 高速度鋼の旋削: vc f=0.3~1mm/r、a=40~60m/minp =1~4mm。

- 耐熱鋼の旋削加工:Vc =40~60m/min;f=0.2~0.6mm/r;ap =1~10mm。

4) 適用範囲高速度鋼、耐熱合金鋼の外径加工。

(3) 切削パラメータと切削油剤の選択

vc =150~500m/min、ap とfは普通鋼の場合と同じである。ただし、切屑排出が円滑でない場合は、送り速度fを適切に下げる必要がある。

エマルジョンは荒旋削時の冷却と潤滑に使用できるが、仕上げ旋削時にエマルジョンを使用するとワークが腐食する可能性があるため、灯油または圧縮空気による冷却を使用する。

III.非金属材料の旋削

1.ゴムの回転

(1) ゴムの回転特性

熱伝導性が悪く、強度が低いといった非金属材料に共通する特徴に加え、ゴム材料は非常に高い弾性を持つ。そのため、旋削加工時には高い弾性と柔軟性、耐摩耗性、良好な耐薬品腐食性と絶縁性を発揮する。

これは特に柔らかいゴム加工品に当てはまる。そのため、ゴム製品は産業界で広く使用されている。ゴム製品の大部分は、金型でのホットプレスによって成形されるが、少数の部品は切削加工によって成形する必要がある。

(2) 工具材料と幾何学的角度の選択

一般的に選択される工具材料は以下の通り:T8A、T10A、T12A炭素工具鋼、W18Cr4V高速度鋼などである。不純物の多い硬質ゴムを旋削する場合、高速度鋼や他の工具材料では耐摩耗性が劣るため、状況に応じて超硬工具材料を使用することもできる。

この工具の主な特徴は、スムーズな旋削を保証し、旋削工具をできるだけ鋭利にすることである。o =65°~75°と比較的大きな逃げ角が必要である。そうでなければ、旋削加工中に要求される精度と良好な表面品質を達成することは困難である。

旋削工具の背面とワークピース表面の間の摩擦を減らし、切削力と熱を分散させるために、旋削工具はR2~3mmの円形移行エッジとb'の仕上げエッジで研削される。ε =(1~2)f, K' ε =0°.

切り屑の排出をスムーズにするため、旋削工具の前面は大きなすくい角の平面と円弧形状からなる切り屑溝に研磨されている。一般的に使用されるゴム外径用旋削工具の角度選定は、図9および図10に示すように、すくい角は60°~75°、逃げ角は約10°、くさび角は10°~15°である。

(3) ワーククランプ方法

ゴムは強度が低く弾性が良いため、旋削加工中に弾性変形が起こりやすいので、ワークのクランプ方法には特に注意が必要である。例えば、平らな木の板をチャックに取り付けてゴムシートを釘付けにしたり、木の芯軸を使ってスリーブやリング状のワークをクランプして、ゴムの切削に対する抵抗力を高めたりすることができる。

(4) 切削パラメータの選択

硬質ゴムと軟質ゴムの切削性能は大きく異なり、切削形態、旋削工具の角度、ゴムの種類の違いによって選択する必要がある。一般的に 切断速度 が選択される。切削パラメータは一般的に次のとおりである。c =100~150m/min、f=0.5~0.75mm/r、ap =2~6mmである。

オイルは次のような使い方をしてはならない。 切削油剤 オイルがゴムを腐食し、変形を引き起こすのを防ぐため、旋削中にオイルを使用する。特別な必要があれば、水冷を使用することもできる。

(5)不純物の多い硬質ゴムを旋削する場合は、超硬旋削工具を使用することもできる。

ただし、この種の材料は熱伝導率が低く、熱が逃げにくいため、熱伝導率の良いタングステン・コバルト系炭化物を選ぶ必要がある:YG8、YG6。

工具形状パラメータ:荒旋削の場合、すくい角γo =レリーフ角度αo =仕上げ旋削の場合は、すくい角γo =レリーフ角度αo =一般に、カッティング・ウェッジの角度βは10°~15°である。o =20°~30°が適切である。

工具シャンクと正面とをつなぐ部分は、切り屑をスムーズに排出できるよう、大きな円弧に研磨されている。図11は、大型ゴム部品の外径加工に使用されるゴム用超硬外径旋削工具である。

2.アクリルの回転

(1)アクリルの回転特性

アクリルの旋削加工で最も顕著な特徴は、高い切削温度は変形を引き起こし、さらには局所的に溶けてノジュールになること、低い温度と過度の切削力では脆性破壊が起こる可能性があること、さらに、ある程度の表面光沢を得ることは非常に困難であることである。

(2) 工具材料と幾何学角度の選択 一般的に使用される材料としては、YG6、YG8、W18Cr4Vなどがある。アクリル旋削工具では、すくい角30°~40°、逃げ角10°~12°、傾斜角5°~20°など、一般的な旋削工具と同様の幾何学的角度が用いられる。

(3) 切削パラメータの選択

送り速度は0.08~0.3mm/r; 切削速度:仕上げ旋削や薄肉ワークの旋削では、切削熱による変形を抑えるため、鋼部品の旋削時よりも切削速度をやや遅くする。切込み深さは、一般鋼部品を参考に選択できる。

(4) ターニング方式

旋盤加工は、研削代を残した仕上げ旋盤加工、F400の水用サンドペーパーに水を含ませてツールマークを除去する半仕上げ研削、F600の水用サンドペーパーに水を含ませて研削する仕上げ研削、清浄な綿または柔らかい布にマシン油と研磨ペーストを含ませて研磨する研磨に分けられる。

研磨に歯磨き粉を使用することも、非常に良い結果をもたらすことが実践によって示されている。研磨後は水洗いし、自然乾燥させる。

アクリル素材を回すときは、次の点に注意してください:

1) 刃先は、ワークの変形や表面品質の低下を防ぐため、鋭利でなければならない。切屑が加工面に引っ掛かるのを防ぐため、傾斜角度をつけてください。

2) 被削材の破断や変形を防ぐため、切り込みと送り速度を大きくしすぎない。

3) 過度の温度による変形や、過度の切削力による脆性破壊を防ぐ。そのために、加工中の冷却に圧縮空気や少量の切削液を使用し、切削温度を制御することができる。

3.非金属外径仕上げ旋削工具

図12は、以下の特徴を有する非金属製外径仕上げ旋削工具を示す:

1) 工具インサートの材質はYG8、YG6超硬です。

2) 旋削工具は、すくい角を大きくし、円弧状の切屑分断溝を研削し、傾斜角λ.s =5°で、切屑排出がスムーズで軽く滑らかな切削を行い、仕上げ刃は1~3mmで面粗さを小さくする。

3) 切削パラメータ: vc =150~180m/min、f=0.3~0.5mm/r、ap =0.1~0.5mm。

4)旋削工具は、布強化ベークライト、広葉樹、アクリル、ガラス繊維および他の非金属材料の旋削に適しています。