1.アークを打つ

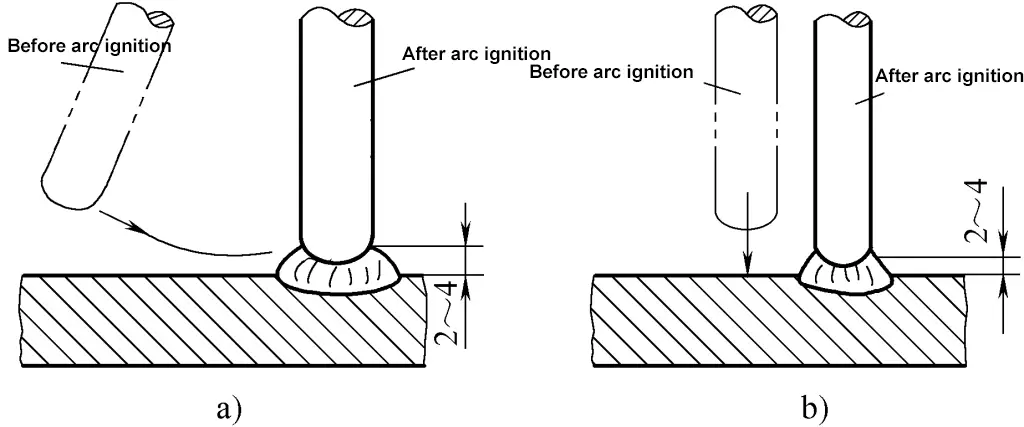

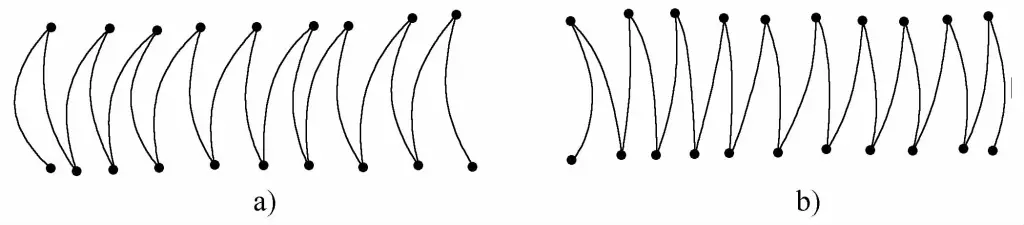

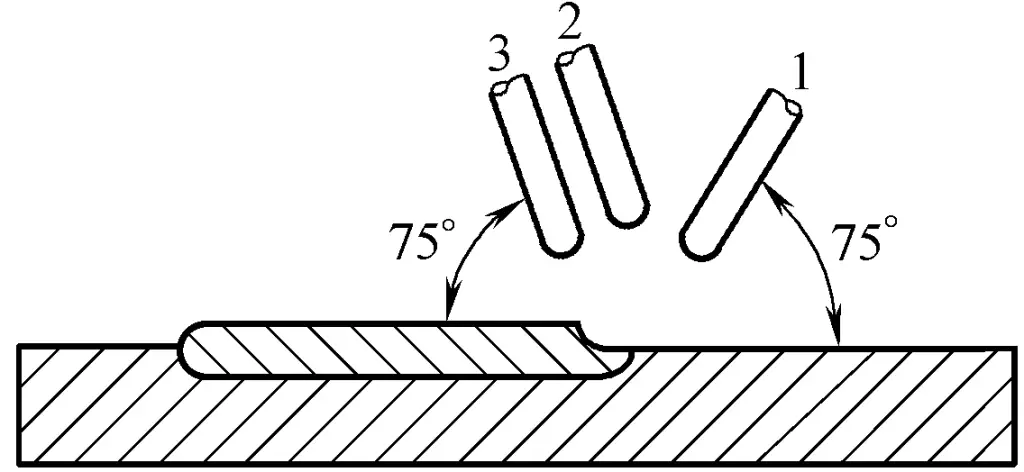

溶接を開始するには、まずアークを発生させる必要があるが、これにはスクラッチ法とダイレクト・ストライク法がある。

(1) スクラッチ法

まず、電極の先端を被加工物に合わせ、手首を少しひねって、電極を被加工物の表面にマッチを打つように軽く引っ掻きます。力を入れすぎないようにし、電極を2~4mm持ち上げて空中にアークを発生させる。

アークに点火した後、電極は被加工物から離れすぎず、通常10mmを超えないようにし、溶接部位を超えないようにする。その後、手首をねじって水平な位置 に戻し、一定のアーク長を維持して溶接を開始する。スクラッチ法を図5-15aに示す。

a) スクラッチ法

b) ダイレクト・ストライク方式

(2) ダイレクト・ストライク方式

まず、電極の端を被加工物に合わせ、手首を少し曲げ て被加工物に電極を軽く接触させ、素早く2~4 mm 持ち上げてアークを発生させます。アークを発生させたら、手首を水平にし、図5-15bの直打ち法のように、一定のアーク高さを保って溶接を開始します。

スクラッチスタート法は、初心者でも簡単にマスターできるが、操作を誤ると被加工物の表面を傷つけてしまう。直打ち法は初心者には難しく、不適切な操作をすると電極が被加工物にくっついたり、力を入れすぎてフラックスの大きな塊が落ちたりすることがある。

(3) アークにぶつかったときの注意事項

アークを打つ場所は、導電性に影響を与えたり、 溶接池に酸化物を生じさせたりしないよう、油分、 錆、その他のゴミがなく清潔でなければならな い。アークを発生しやすくするため、電極は電気を 伝導しやすいように溶接コアを露出させる 必要がある。

アークを打つ際に被加工物の表面を傷つけないよう、アークは溶接継ぎ目内で打つべきである。アークの打点は、溶接点(または前のアークの終点)より10~20mm前方にする。アークに点火した後、電極を前の電極の終点に移 動させて溶接を開始すると、特に基本電極の場合、新し い電極からの最初の数滴の溶融金属の温度が低い ため、気孔や外観不良を防ぐことができる。

2.電極操作

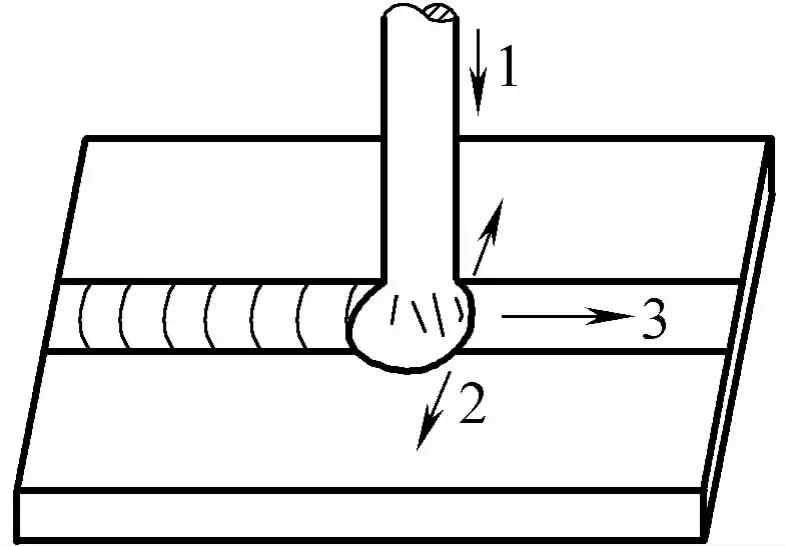

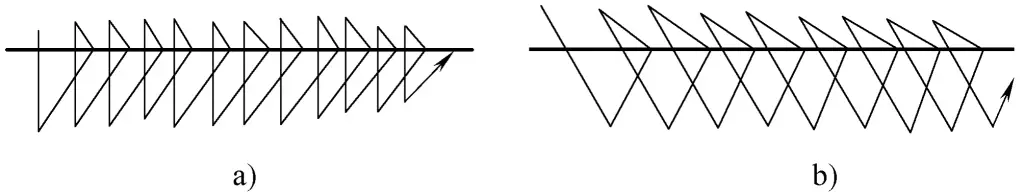

(1) 電極操作の基本動作

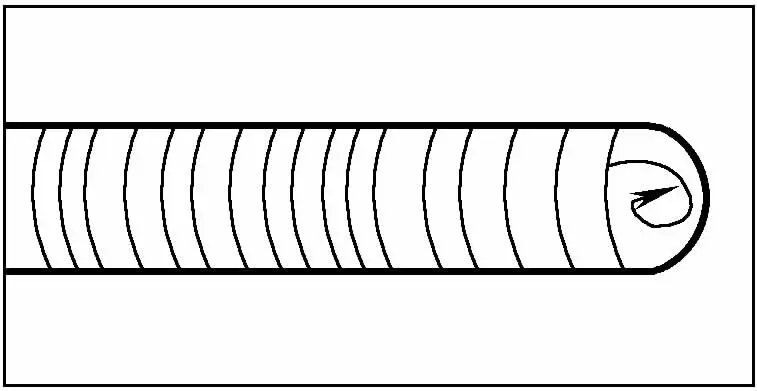

点火されたアークで溶接を行う場合、溶接継ぎ目 をきれいに形成し、安定したアーク燃焼を実現するた めには、電極は3つの基本的な動作を行わなければな りません:電極を溶接池に向かって前進させる、 電極を横方向に振る、電極を前進させる。電極操作の3つの動きを図5-16に示す。

1-電極供給

2-電極振動

3電極前進

1) 電極を溶融池に送り込む動作。

溶接工程中、電極はアークの熱で徐々に溶けて短く なり、アーク長が長くなる。安定したアークと一定のアーク長を維持するた めには、電極を溶融池の方向に向かって徐々に送 る必要がある。そのためには、電極の送り速度を電極の溶融速度と等しくする必要がある。

電極の送給速度が速すぎると、アーク長 はすぐに短くなり、電極が被加工物に接触して短 絡を起こす。送給速度が遅すぎると、アークが切れ るまでアーク長が長くなる。均一な電極送給速度と一定のアーク長が、優れた 溶接部を得るための重要な条件であることが、実際 に証明されている。

2) 電極の横揺れ作用。

溶接工程中、一定の溶接幅を確保し、溶接の内 部品質を向上させるためには、電極に適切な横揺 れが必要である。揺動の振幅は、必要な溶接部の幅と電極の直径に関係し、揺動が大きいほど溶接部は広くなる。

横揺れは必然的に溶接速度を低下させ、溶接部への入 熱を増加させる。通常の溶接幅は、一般的に電極径の2~5 倍である。オーステナイト系ステンレス鋼や3.5Ni低温鋼な ど、低入熱を必要とする一部の材料では、1パス 溶接の横揺動は推奨されない。

3) 電極の前進。

溶接中、電極の前進速度は適切でなければな らない。電極の移動速度が速すぎると、アークが十 分な量の電極と母材を溶かすことができず、溶接 断面が小さすぎたり、溶け込みが不完全になるなどの 溶接欠陥が発生する。電極の移動速度が遅すぎると、溶融金属がた まりすぎてオーバーフローを起こし、溶接部の形成が不十 分になる。また、熱が集中するため、薄い被加工材 は焼け焦げを起こしやすく、厚い被加工材は過熱し て溶接金属全体の性能を低下させる。

したがって、電極の前進速度は、電流の大きさ、電極の直径、被加工物の厚さ、組立ギャップ、溶接位置、被加工物の材質など、さまざまな要因に基づいて適切に制御する必要がある。

(2) 電極操作法

いわゆる電極操作法とは、溶接作業中に溶接工が電極を動かす技術のことである。電極角度、電極運動の3つの動作とともに、溶接操作技術を構成する。電極操作法は、優れた溶接部を得るための重要な要素であり、溶接者の操作技術を示す重要な指標である。

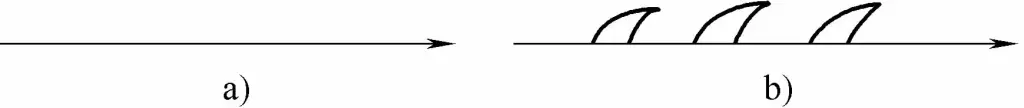

1) 直線電極操作法。

溶接中は、図5-17aに示すように、一定のアーク長さ を保ち、振らずに溶接方向に前進させる。電極が横方向に振れないので、アークがより安定し、この方法は、より大きな溶け込み深さとより速い溶接速度を達成することができ、過熱しやすい被加工物や薄い板の溶接に有益であるが、溶接部の形成は狭く、開先なしの板厚3~5mmの突合せ溶接、多層溶接の第1層、およびマルチパス溶接に適している。

a) 直線

b) 直線往復

2)直線往復電極操作法。

溶接工程では、図5-17bに示すように、電極の先端が 溶接方向に沿って直線的に往復する。実際の作業では、アーク長さは変化する。

溶接時、短いアークを維持し、短い部分を溶接した後、アークが長くなり、前方にジャンプし、溶融池がわずかに凝固するのを待ち、電極が溶融池に戻り、断続溶接を行う。この方法は、溶接速度が速く、溶接継ぎ目が狭く、放熱が速いため、薄板や突合せギャップが大きい下層溶接に適している。

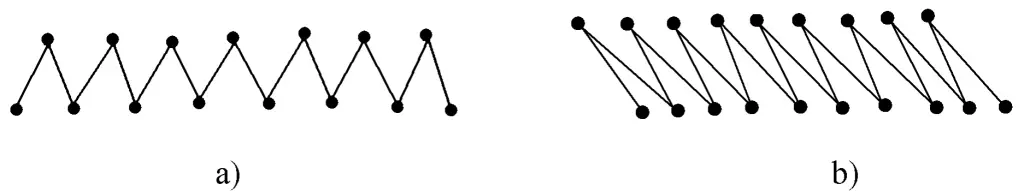

3)ノコギリ波発振法。

溶接中、電極の先端は前進しながら、図5-18に示すように、横方向にノコギリ歯のような振動を連続的に行います。

a) 通常のノコギリ歯

b) 斜めノコギリ歯

ノコギリ歯揺動法を使用する場合、両側でわずかに休止する。休止時間は、ワークの形状、電流の大きさ、溶接幅、溶接位置によるが、主に溝の両側で良好な溶融を確保し、アンダーカットを防止するためである。電極の横揺動の目的は、主に溶接部の溶融金属の流れを制御し、良好な溶接部形成に必要な溶接幅を得ることである。

この方法は操作が簡単なため、主に厚い鋼板の溶接に広く使用されている。具体的な用途としては、平板溶接、垂直溶接、オーバーヘッド・バット・ジョイント、垂直すみ肉ジョイントなどがある。

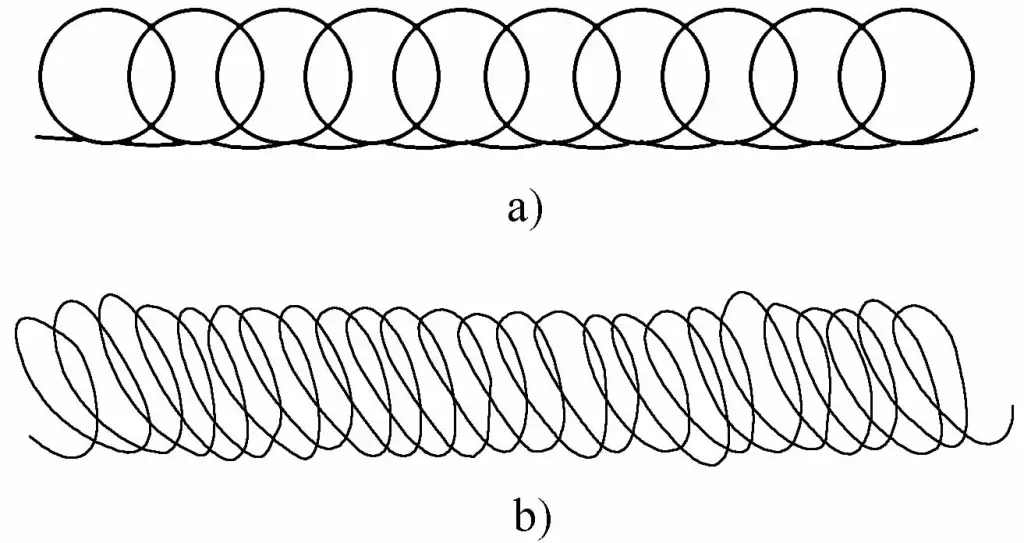

4)三日月振動法。

溶接中、電極の先端は、図5-19に示すように、溶接方向に沿って(のこぎりの歯形に似た)三日月形の横揺動をする。揺動の速度は、溶接位置、継手の種類、溶接幅、溶接電流の大きさに基づいて決定する必要があります。溶接の両側で良好な融合を確保し、アンダーカット を避けるため、三日月の両端での滞留時間に注意す る。

a) 三日月型

b) 逆三日月型

溶接にクレセント・ウィービング法を用いると、溶融プー ルの加熱時間が比較的長く、金属がよく溶けるため、溶融プー ル内のガスが逃げやすく、スラグが浮き上がりやすく、ポロシ ティやスラグの巻き込みがなくなり、溶接品質が向上する。しかし、溶融した金属が中央部に集中するため、溶接部の余分な高さが高くなり、幅の狭い垂直溶接には適さない。

突合せ継手の隅肉溶接では、溶接金属の過剰を避け、両側の溶け込みを確保するため、図5-19bに示すように、逆クレセント・ウィービング法を用いることがある。クレセント・ウィービング法は、厚い鋼板の平面、垂直、オーバーヘッド、T継手のすみ肉溶接に適している。

5) 三角織りの方法。

溶接中、電極の先端は連続的に三角形の動きをしながら前進する。三角形の編み方は、図5-20に示すように、用途によって正三角形型と斜め三角形型に分けられる。

a) 正三角形

b) 斜めの三角形

正三角形ウィービング法は、開先を持つ突合せ 溶接と、T字継手の垂直溶接にのみ適用できる。その特徴は、一度に厚い溶接部を溶接でき、溶接部に気孔やスラグの巻き込みが発生しにくく、溶接生産性の向上に寄与することである。開先両側の傾斜面によって内層が制限され、幅が小さい場合は、三角形の折り返し部で少し休止して、両側の完全溶融を容易にし、スラグ巻き込みを避ける必要がある。

斜め三角形ウィービング法は、平らなT字型継手溶接やオーバーヘッド・ポジションのT字型継手溶接、開先のある横継手溶接に適している。の揺動によって溶融金属の流れを制御できるのが特徴である。 溶接棒これは、良好な溶接部の形成に役立ち、溶接部 内部の気孔やスラグの介在を減少させ、溶接部の本質 的な品質を向上させるのに有益である。

2つのトライアングル・ ウィービング法の適用は、溶接の具体的な状 況に応じて決定されるべきである。例えば、 垂直溶接の際、トライアングルの折り返し部では一 時停止し、斜めトライアングルの折り返し部ではウィービング 速度を遅くする。これらの動作がうまく調整されれば、良好な溶接部形成が達成できる。

6)円形織物法。

溶接中、図5-21に示すように、溶接棒の先端は連続的に円運動を行い、連続的に前進する。

a) 通常の円形フォーム

b) 斜めの円形

図5-21aに示す規則的な円形ウィービング法は、厚いワークの平らな溶接にのみ適している。その利点は、溶接プール金属に十分な熱量があるため、溶接プールが長時間存在し続け、プール内に酸素や窒素などのガスが析出しやすくなり、またスラグが浮きやすくなるため、溶接部の本質的な品質向上に有益であることである。

図5-21bに示す斜め円形ウィービング法は、平らな位置や頭上位置のT継手や突合せ継手の横溶接に適している。その特 徴は、溶融金属が重力によって下方に流れる現象 を抑制し、溶接部の形成を助長することであ る。同時に、溶接プールの冷却速度を遅くし、プール内のガスを逃がし、スラグを浮遊させることができ、溶接の本質的な品質を向上させるのに有益である。

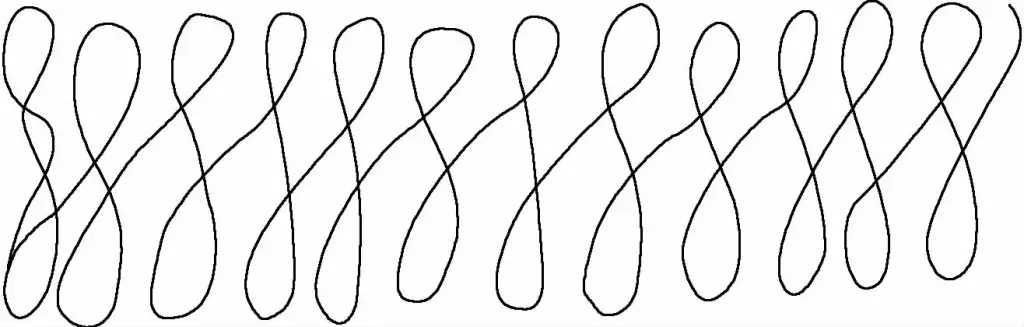

7)図8の織り方。

図5-22に示すように、溶接中、電極の先端は8の字を描くように連続的に動き、前進し続ける。このウィービング法は、使いこなすのが比較的難しく、幅の広い突合せ溶接や立向きの表面溶接に適している。この方法で突き合わせ垂直溶接の表層を溶接する場合、ウィービング技法に柔軟性が必要であり、ウィービング速度を速くすることで、よりきめ細かく、均一で、美観に優れた溶接面を得ることができる。

上記で紹介したウィービング方法は、最も基本的な方法のほんの一部である。実際の生産現場では、同じ継手形状を溶接する場合でも、溶接工はそれぞれの癖や経験に応じて異なるウィービング方法を採用することが多く、満足のいく溶接結果を得ることができる。

3.始動、接合、仕上げ

(1) 溶接の開始

溶接開始とは、溶接開始時の作業を指す。溶接前のワークの温度は低いため、アーク開始直後はアークが安定せず、溶接開始部には浅い溶け込み、ポロシティ、不完全な融合、不十分な幅、過剰な溶接肉盛などの欠陥が生じることが多い。

このような現象を回避・軽減するためには、アーク 開始後にアークを少し長くし、溶接の端部を適切に予熱 し、ウィービングを数回繰り返して必要な深さと幅を得 てから、通常の溶接に適したアーク長に調整する必要が ある。

円形溶接を開始する場合、溶接の終端はここで 仕上げられるため、外形寸法は必要ないが、主に溶け 込みと融着が良好であることが要求される。

重要なワークピースや重要な溶接部については、 条件が許せば、溶接の許容できない部分をワーク ピースから導き出すためのスタート・プレートを使 用し、溶接後に取り外すことが望ましい。

(2) ウェルド・ジョイント

手作業による金属アーク溶接作業では、溶接継手が不可 避である。溶接継手の品質は、溶接の外観だけでなく、その品質にも影響する。溶接継手の技術を表5-11に示す。

表5-11 溶接ジョイント技術

| ジョイント・メソッド | 概略図 | 操作テクニック |

| 中間ジョイント |  | アークを火口の手前10mm ほどの位置から、通常の溶接アーク長さよりやや長めにスタートさせ、火口まで戻り、アークを下げて少し揺らした後、前進して通常の溶接を行う。 |

| バック・トゥ・バック・ジョイント |  | 次の溶接は、前の溶接の開始点より少し前にアークを始 め、アークを少しずつ長くして、前の溶接の開始点に 徐々にアークを導き、この開始点を覆い、平らに溶接し てから、溶接方向に移動する。 |

| 反対側の関節 |  | 後方の溶接継ぎ目から最初の溶接継ぎ目のクレーター まで溶接する場合は、溶接速度を落とし、最初の溶接継 ぎ目のクレーターを埋めてから、アークを消す前に前 方へやや速く溶接する。 |

| セグメンテッド・バックステップ・ジョイント |  | 後方の溶接継ぎ目が前方の溶接継ぎ目の始点に 近づいたら、電極の角度を前方の溶接継ぎ目の始点に 向けるように変え、アークを伸ばして溶融池を形成した 後、アークを下げて元の溶融池に戻し、アークを消火 する。 |

(3) 溶接シームのクレーター充填

溶接シームが終了したときに使用されるクレーター・ フィリングの方法を指す。溶接継ぎ目のクレータ・フィリングは、各電極を使い切った後にアークを消すのとは異なる。通常、使い切った各電極はクレーターを残し、次の 電極が溶接を続ける準備をする。溶接シームのクレーター・フィル作業中は、溶融プー ルの通常の温度を維持し、スイングを行う。 スポット溶接 直線的な動きを伴わない。溶けたプールを徐々に満たし、アークを片側に寄せて消す。

クレーターが深すぎると外観に影響するだけでなく、収縮空洞、応力集中、溶接継ぎ目のクレーター充填部での亀裂の原因となるため、各溶接継ぎ目は最後に埋めなければならない。被覆アーク溶接のクレーター充填には、一般的に 以下の3つの方法が用いられる:

1)円形クレーター充填法。

図5-23に示すように、溶接アークが溶接継ぎ目の端まで移動すると、クレーターが埋まるまで電極の先端が円運動を行い、その後アークが切れる。この方法は厚板のクレーター充填に適している。

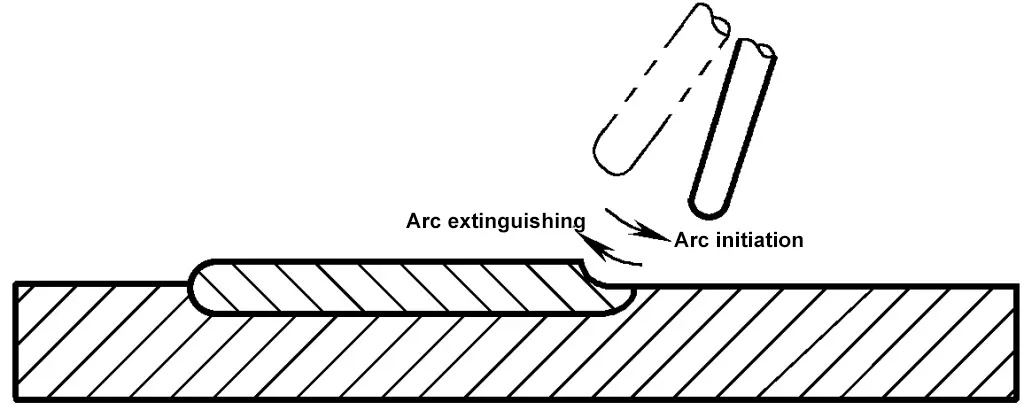

2)アークブレーキングとアークエンディングを繰り返す方法。

溶接が継ぎ目の端に達したら、図 5-24 に示すように、クレーターが埋まるまで、アークの消火と再点火を数回繰り返します。この方法は、薄板や大電流溶接には適し ているが、基本電極には適さない。

3)逆溶接アークエンド法。

図5-25に示すように、溶接アークを継ぎ目の端まで移 動させ、少し間を置いてから電極の角度を変え、アーク を切る前に短い部分をバック・ウェルドし、端から新し いスタートを切る。この方法は、基本的な電極を使った溶接に適してい る。

1、2-ポジションを適切に変更

3-オリジナル・ポジション