재료와 미가공 부품은 부풀어 오름, 구부러짐, 뒤틀림, 물결 모양의 왜곡과 같은 결함이 나타날 수 있습니다. 절단, 슬라이스 및 성형하기 전에 재료를 수평을 맞추는 것이 필수적입니다.

레벨링 프로세스

소재 변형의 원인 및 수정 원칙

(1) 소재 변형의 원인

재료 변형은 압연의 잔류 응력, 재료의 가공, 부적절한 리프팅, 운송 또는 보관으로 인해 발생할 수 있습니다.

(2) 평준화 원칙

외부의 힘이나 열(열팽창 및 수축)을 가하면 소재의 짧은 섬유를 늘리거나 긴 섬유를 줄여 궁극적으로 모든 섬유 층의 길이를 거의 동일하게 만들 수 있습니다.

레벨링 방법의 유형

수평을 맞추는 방법은 열을 가하는지에 따라 콜드 레벨링과 핫 레벨링으로 분류됩니다. 또한 가해지는 힘의 원천과 특성에 따라 수동 레벨링, 기계식 레벨링, 화염 레벨링으로 나뉩니다.

레벨링 기술

일반적인 레벨링 방법에는 수동 및 기계식 레벨링이 있습니다. 기계적 수평 조정에는 기계 수평 조정, 마찰 프레스 수평 조정, 프로파일 교정 기계 수평 조정, 진동 해머 성형 기계 보정 등이 포함됩니다.

(1) 수동 레벨링

수동 수평 조정에는 망치나 비틀기 방법을 사용하여 부품의 변형을 수정하는 방법이 포함됩니다. 장비로 수평을 맞출 수 없는 부품에 주로 사용되는 유연하고 간단한 방법입니다. 수동 수평 조정에 일반적으로 사용되는 도구로는 망치, 망치, 망치, 데드 블로우 해머, 잭, 바이스 그립 등이 있으며, 주요 고정구는 플랫폼입니다.

측정 도구에는 주로 직선자, 필러 게이지, 템플릿이 포함됩니다. 수동 수평 조정 범위: 수평 조정 전단 측면 굽힘 절단, 작은 각도의 강철 직선화, 공작물 성형 결함의 수동 수평 조정.

(2) 기계 레벨링

기계 레벨링은 주로 탄소강판, 스테인리스 강판 및 알루미늄 합금판에 사용되며 박판 레벨링과 후판 레벨링으로 구분됩니다.

(3) 플레이트 벤딩의 종류 및 레벨링 원리

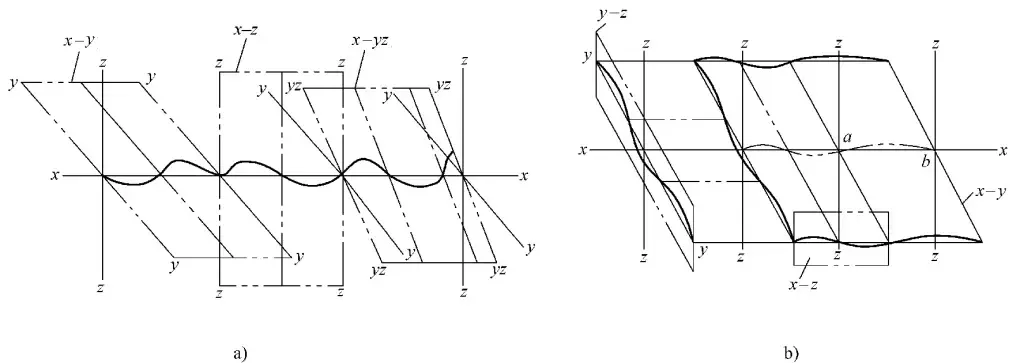

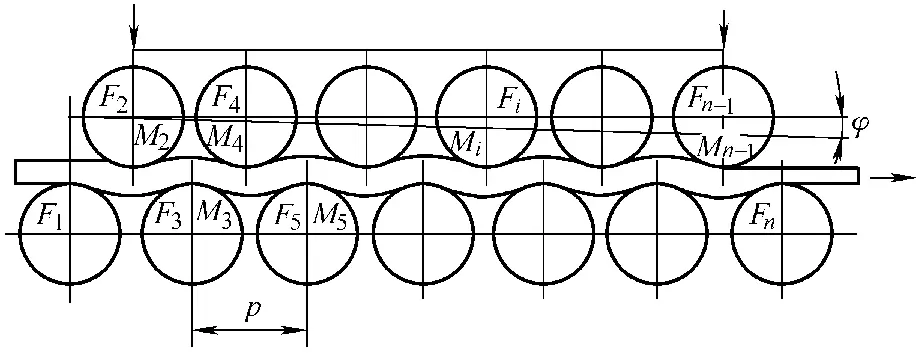

플레이트 벤딩은 그림 3-159와 같이 평면(2차원) 벤딩과 공간(3차원) 벤딩으로 나뉩니다. 플레이트 레벨링의 원리는 그림 3-160과 같이 레벨링 롤러의 작용으로 금속 플레이트의 소성 변형을 일으켜 평평한 상태를 달성하는 것입니다.

a) 2차원 벤딩 다이어그램

b) 3차원 벤딩 다이어그램

레벨링 머신과 그 응용

박판 및 후판 레벨링 기계

레벨링의 경우 스탬핑 부품 철도 객차에는 공작물의 두께에 따라 박판 레벨링 기계와 후판 레벨링 기계의 두 가지 유형의 장비가 사용됩니다.

박판 레벨링 기계의 외관은 그림 3-16a에 표시되어 있으며 기술 파라미터는 표 3-108에 나와 있습니다. 이 기계는 19개의 롤러 정밀 보정, 두께 0.5~8mm의 평탄화 플레이트를 사용하며, 교정 롤러의 조정 정확도는 ±0.01mm입니다.

표 3-108 19-롤러 정밀 박판 레벨링 기계의 기술 파라미터

| 재료 | 스틸, 스테인리스 스틸, 알루미늄 합금 |

| 표면 특성 | 표면에 민감한 소재가 아니며 산화 및 녹이 발생하기 쉬운 소재가 아닙니다. |

| 기하학적 허용 오차 | 두께 형상 허용 오차는 EN 표준을 준수합니다. |

| 인장 강도 | 레벨링 성능 차트를 참조하세요. |

| 수율 강도 | 레벨링 성능 차트를 참조하세요. |

| 재료 단면 | 교정 성능 차트를 참조하세요. |

| 최소 머티리얼 길이(관통 방향) | 100mm |

| 머티리얼 너비 | 1650mm |

| 통과 속도 | 3~12m/min |

| 레벨링 롤러 직경 | 56mm |

| 레벨링 롤러 개수 | 19 |

| 레벨링 롤러의 조정 정확도 | ±0.01mm |

| 지상 통과 높이 | 950mm |

| 필요한 공간(길이 × 너비 × 높이) | 3900mm×2350mm×2050mm |

후판 레벨링 기계의 외관은 그림 3-16b에 표시되어 있으며 기술 파라미터는 표 3-109에 나와 있습니다. 이 기계는 13롤 정밀 보정, 두께 6~22mm의 레벨링 플레이트, 레벨링 평탄도 0.5mm/m를 사용합니다.2.

표 3-109: 13-롤 CNC 후판 레벨링 기계의 기술 사양

| 재료 | 단위 | 참고 |

| 재료 유형 | 일반 탄소강, 고온 내성 강철, 고합금 강철, 스테인리스강, 알루미늄 합금 | |

| 재료 조건 | 펀칭, 전단, 화염 절단, 플라즈마 절단레이저 커팅, 표면 샷 블라스팅 등 | |

| 최대 수율 강도 | N/mm2 | 700: 두께 22mm, 전체 길이 900mm: 두께 20mm, 전체 길이 1000mm |

| 최소 레벨링 두께 | mm | 6 |

| 최대 레벨링 두께 | mm | 22 |

| 레벨러 관련 파라미터 | ||

| 최대 레벨링 폭 | mm | 1650 |

| 레벨링 롤 개수 | n° | 13 |

| 레벨링 롤의 직경 | mm | 180 |

| 상단 지지대 롤 개수 | n° | 8롤 4열, 총 32개의 서포트 롤 |

| 하부 지지대 롤 수 | n° | 9롤 4열, 총 36개의 서포트 롤 |

| 서포트 롤의 직경 | mm | 200 |

| 각 서포트 롤의 하중 지지 용량 | kN | 1000 |

| 조절 가능한 레벨링 속도 | m/분 | 0 ~ 15 |

| 주 모터 출력(대략적인 수치) | kW | 175(속도 1200r/min) |

| 평탄도 정확도 | 0.5mm/m² | |

| 기계 무게(모터 포함) | kg | 65000 |

| 기계 치수(L×W×H) | mm | 2500 x 4200 x 3650 |

| 작업 테이블 높이 | mm | 800 |

레벨링 기계의 입구 및 출구 측 조정 값

재료의 두께에 따라 레벨링 기계의 입구 및 출구 측면의 값을 선택합니다. 재료와 부품의 모양이 다른 경우 입구 및 출구 측면의 값이 달라지며, 항복 강도가 높고 단면이 큰 부품은 입구 조정 값이 더 커집니다.

표 3-110은 박판 레벨러의 입구 및 출구 측면의 조정 값을, 표 3-111은 두꺼운 판 레벨러의 입구 및 출구 측면의 조정 값을 보여 줍니다.

표 3-110: 박판 레벨링의 입구 및 출구 측면 조정 값(단위: mm)

| 시트 두께 | 입구 측 제한 조정 값 | 입구 측면 조정 값 | 콘센트 측면 조정 값 |

| 0.5 | -2.4 | -1.2 | 0.5 |

| 0.8 | -2 | -0.8 | 0.8 |

| 1 | -1.2 | -0.6 | 1 |

| 1.5 | -0.9 | 0.1 | 1.5 |

| 2 | -0.4 | 0.6 | 2 |

| 2.5 | 0.1 | 1 | 2.5 |

| 3 | 0.8 | 1.7 | 3 |

| 4 | 1.9 | 2.8 | 4 |

| 4.5 | 2.5 | 3.4 | 4.5 |

| 5 | 3.2 | 3.8 | 5 |

| 6 | 4.3 | 5 | 6 |

| 8 | 6.6 | 7.2 | 8 |

| 10 | 8.8 | 9.2 | 10 |

| 12 | 10.8 | 11.2 | 12 |

표 3-111: 두꺼운 시트 레벨링의 입구 및 출구 측면 조정 값(단위: mm)

| 재료 두께 | 4° | 3° | 2° | 1° |

| 6 | 5. 87 | 5.91 | 4.01 | 3.98 |

| 8 | 7.71 | 7.71 | 5.83 | 5.83 |

| 10 | 9.88 | 9.89 | 7.61 | 7.58 |

| 12 | 11.79 | 11.76 | 9.6 | 9.57 |

| 14 | 13.75 | 13.69 | 11.56 | 11.50 |

| 16 | 15.85 | 15.87 | 13.68 | 13.63 |

| 18 | 17.88 | 17.87 | 15.66 | 15.62 |

| 20 | 19.86 | 19.86 | 17.61 | 17.57 |

| 22 | 21.85 | 21.85 | 19.57 | 19.52 |

레벨링 방향

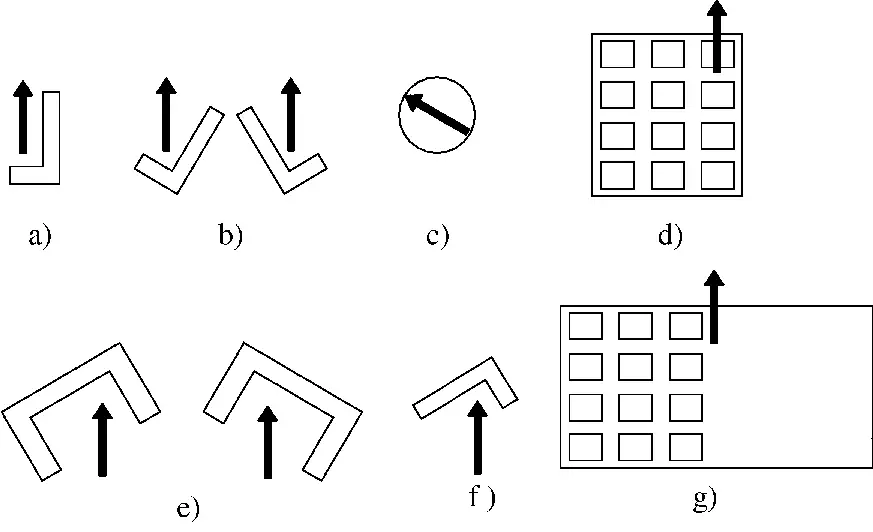

그림 3-161은 부품의 수평 조정 방향을 보여줍니다.

레벨링 프로세스

1) 수평을 맞출 부품의 재질, 두께, 모양에 따라 입구와 출구 쪽의 조정 값을 선택합니다.

2) 첫 번째 작품의 평가판 레벨링.

3) 첫 번째 부품의 수평 조절 검사 결과에 따라 입구 및 출구 쪽의 조정 값을 수정합니다.

4) 시험 수평 조정, 검사 및 수정을 여러 번 반복하여 입구 및 출구 측의 최종 값을 결정합니다.

5) 배치 레벨링 생산을 진행합니다.

검사

레벨링된 부품의 100% 평탄도 검사를 수행합니다. 표준을 초과하는 부적합 부품은 부품의 평탄도가 요구 사항을 충족할 때까지 2차 또는 다중 평탄화 처리를 거칩니다.

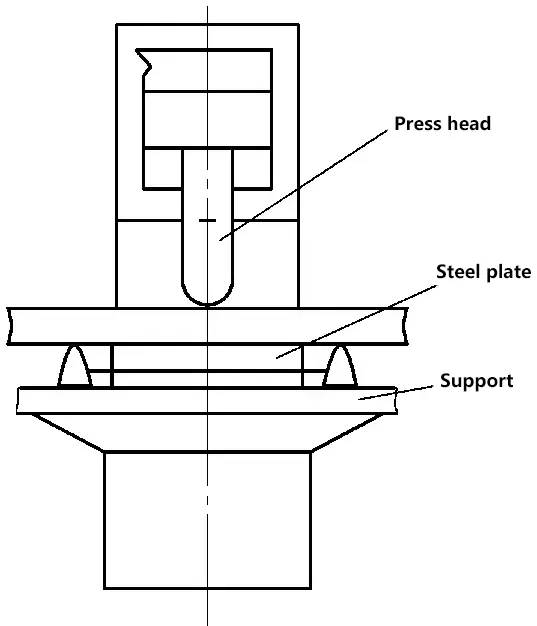

유압 프레스 레벨링 교정

롤러 레벨링 기계의 레벨링 용량을 초과하는 공작물의 경우 압력 보정 방법이 사용됩니다. 그림 3-162는 직선화 유압 프레스를 사용하여 후판을 수평을 맞추는 개략도를 보여줍니다.

마찰 프레스 레벨링

소형 판금 및 프로파일 부품의 경우 변형은 스탬핑 프로세스. 그러나 이러한 부품은 크기가 작기 때문에 레벨링 기계로 수평을 맞출 수 없습니다. 대신 마찰 프레스를 사용하여 강제로 수평을 맞춥니다.

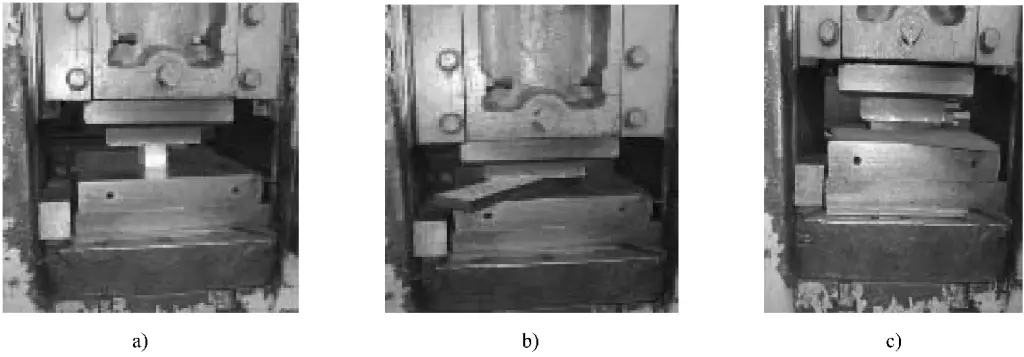

그림 3-163은 다층 변형 부품의 오버랩 레벨링, 후판 레벨링, 공정 쿠션 다리미를 사용한 레벨링 등 마찰 프레스를 사용하는 몇 가지 일반적인 교정 방법을 보여줍니다.

a) 수평을 맞추기 위해 얇은 판을 겹치는 경우

b) 두꺼운 플레이트 레벨링

c) 중간에 프로세스 쿠션 다리미를 적용합니다.

섹션 스틸 스트레이트 머신 레벨링

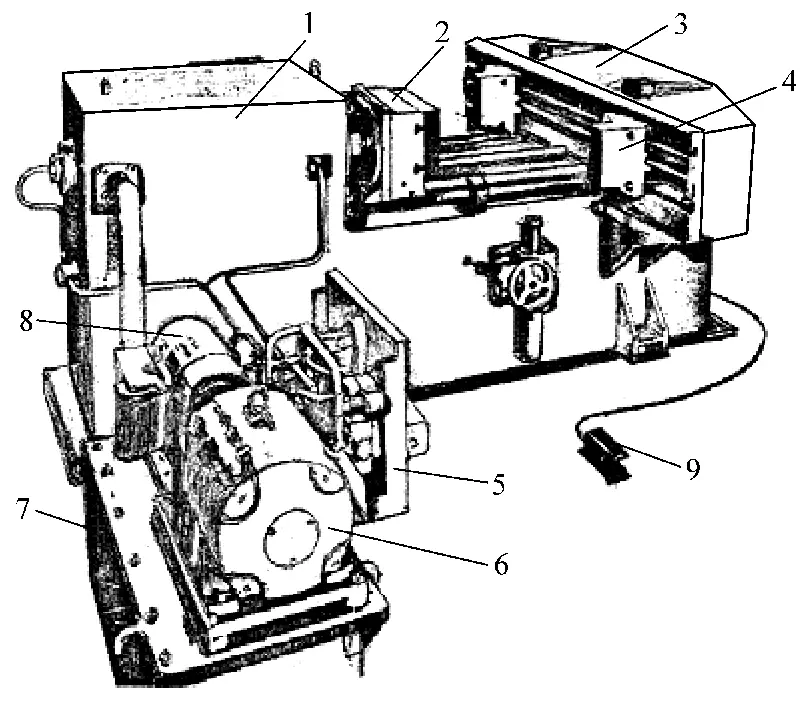

버스 생산에 사용되는 앵글강, 채널강 및 기타 프로파일은 운송 및 절단 중에 변형될 수 있습니다. 이러한 변형은 형강 직선화 기계(직선화용)를 사용하여 보정합니다. 그림 3-164에 표시된 것처럼 형강 교정기는 수평 구조로 되어 있으며 유압식으로 구동됩니다.

1 - 유압 실린더,

2 - 헤드 누르기

3 - 크로스빔 지원

4 - 이동식 피벗

5 - 유압 제어 보드

6 - 전기 모터

7 - 오일 탱크

8 - 오일 펌프

9 - 풋 페달 스위치

형강 직선화 기계는 직선화를 위해 역방향 굽힘 방법을 사용합니다. 프로파일은 프레스 헤드와 받침대 사이에 배치됩니다. 두 받침점 사이의 거리는 프로파일의 길이와 구부러진 정도에 따라 조정할 수 있습니다.

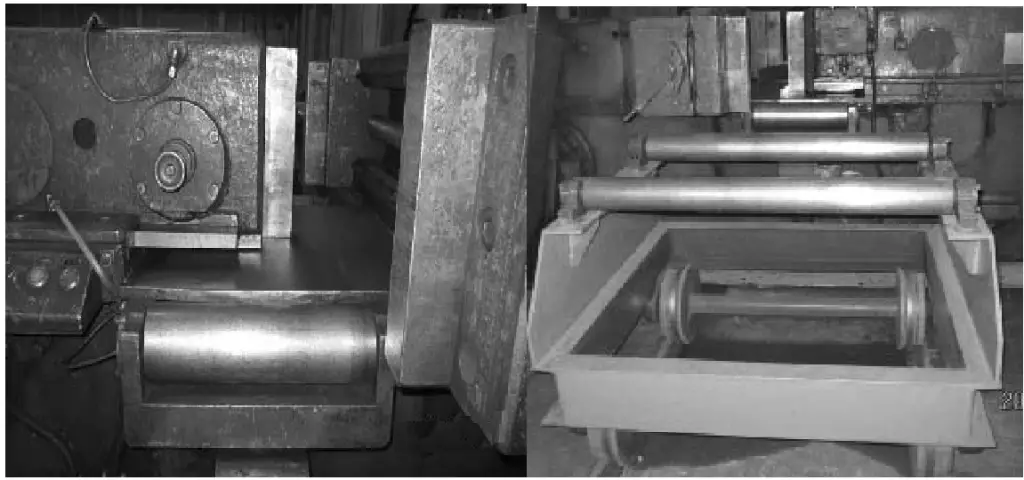

프레스 헤드에 가해지는 힘이 수평을 맞출 프로파일에 작용하여 프로파일이 반대 방향으로 구부러지게 합니다. 프로파일의 구부러진 정도에 따라 완전히 곧게 펴질 때까지 단계적으로 수평을 맞춥니다. 그림 3-165는 단면 강철 지지 장치를 보여줍니다.

형강 직선화 기계는 형강 직선화 외에도 일부 특수 구조 후판의 수평을 맞추고 성형 부품의 형상을 변경할 수 있습니다. 그림 3-166은 각각 형강을 곧게 펴는 것과 특수 부품의 수평을 맞추는 것을 보여줍니다.