I. 절단 프로세스 매개변수

절단 공정 파라미터의 계산 및 선택은 표 1, 일부 소재의 T/R 비율은 표 2, 가열 전단을 위한 예열 온도는 표 3, 소재의 등급 및 사양별 전단 조건은 표 4, 전단 날의 적정 간극은 표 5에 나와 있습니다.

표 1 절단 공정 파라미터의 계산 및 선택

| 일련 번호 | 매개변수 | 계산 및 선택 |

| 1 | 전단력 | 정확하게 선택할 때 전단 장비의 경우 전단력의 크기를 확인하여 장비의 톤수보다 작은지 확인합니다. 전단력은 다음 공식을 사용하여 계산할 수 있습니다. F=KAτb 어디에: - F는 전단력(N)입니다. - A는 전단 면적(mm 2 ) - K는 칼날 무뎌짐과 같은 요소를 고려한 계수로, 일반적으로 K=1.2~1.7입니다. - τb는 재료의 전단 강도(10MPa)로, 일반적으로 인장 강도의 0.7~0.8배, 즉 τ=(0.7~0.8)R입니다. m 를 클릭하거나 표 2를 참조하여 계산하십시오. |

| 2 | 전단 온도 | 강도(경도)가 높고 단면 크기가 큰 재료의 경우, 재료를 예열한 후 전단해야 합니다. 가열 온도는 350~550℃, 자세한 내용은 표 3을 참조하십시오. 표 4를 참조하여 전단 조건을 선택하고 예열이 필요한지 여부를 결정하십시오. |

| 3 | 전단 간격 | 전단의 품질을 보장하려면 상부 블레이드와 하부 블레이드 사이에 적절한 간격 값이 있어야 합니다(표 5 참조). 재료 경도가 높거나 전단 단면의 단면 크기가 큰 경우 큰 값을 사용하고 그렇지 않은 경우 작은 값을 사용해야 합니다. 가열 전단 시에는 더 작은 값을 사용해야 합니다. |

표 2 τ의 비율b 에서 Rm 일부 자료의 경우

| 재료 | τb/MPa | Rm/MPa | τ/Rm | A (%) | 참고 |

| Q195 | 290 | 336 | 0.86 | 어닐링 | |

| 375 | 냉간 가공 경화 | ||||

| Q235 | 341.7 | 423 | 0.82 | 어닐링 | |

| 410 | 냉간 가공 경화 | ||||

| 강철 15 | 280 | 360 | 0.74 | 32 | |

| 강철 30 | 356 | 454 | 0.79 | 어닐링 | |

| 스틸 35 | 420 | 540 | 0.78 | 어닐링 | |

| 강철 등급 40, 45, 50 | 460 | 어닐링 | |||

| 강철 75 | 610 | 1000 | 0.61 | 10.8 | |

| 30CrMnSiA | 750 | 1200 | 0.62 | 13.5 | 템퍼링 |

| 순수 구리 | 160 | 200 | 0.8 | ||

| H68 | 200 | 300 | 0.66 | ||

| HPb59-1 | 260 | 420 | 0.62 | ||

| 아연 | 150 | 187 | 0.91 | ||

| 2A12 | 130 | 230 | 0.56 | 15 | 어닐링 |

| 2A11 | 220~240 | 380~420 | 15~20 | 열간 압출 후 | |

| 6A02 | 70 | 130 | 0.54 | 22 | 어닐링 |

표 3 가열 전단을 위한 예열 온도

| 재료 경도 HBW | 269 | 241 | 229 | 207 |

| 예열 온도/℃ | 550 | 400 | 380 | 350 |

참고: 예열 온도는 재료 자체가 예열되는 온도입니다.

표 4 다양한 등급 및 사양의 재료 전단 상태

| 재료 등급 | 블랭크 직경 또는 측면 길이/mm | 경도 HBW | 전단 상태 |

| 35 스틸 | ≤75 | 콜드 전단 | |

| 80~85 | ≥187 | 핫 전단 | |

| <187 | 콜드 전단 | ||

| >85 | 핫 전단 | ||

| 45 스틸 | ≤60 | 콜드 전단 | |

| 65-75 | ≥207 | 핫 전단 | |

| <207 | 콜드 전단 | ||

| >75 | 핫 전단 | ||

| 40Cr | ≤50 | 콜드 전단 | |

| 55-60 | ≥241 | 핫 전단 | |

| <241 | 콜드 전단 | ||

| >60 | 핫 전단 | ||

| 45Cr 18CrMnTi 12Cr2NiA | ≤35 | 콜드 전단 | |

| 40~48 | ≥255 | 핫 전단 | |

| ≥255 | 콜드 전단 | ||

| >48 | 핫 전단 |

표 5 전단 블레이드의 적정 간격(단위: mm)

| 바 직경 | 20 미만 | 20~30 | 30~40 | 40~60 | 60~90 |

| 블레이드 간격 | 0.2~1 | 0.5~1.5 | 0.8~2 | 1.5~2.5 | 2.0~3.0 |

| 바 직경 | 90~100 | 100~120 | 120~150 | 150~180 | 180~200 |

| 블레이드 간격 | 2.5~3.5 | 3~4 | 3.5~5 | 4.5~8 | 7~12 |

II. 전단 베드 절단날

1. 블레이드 유형

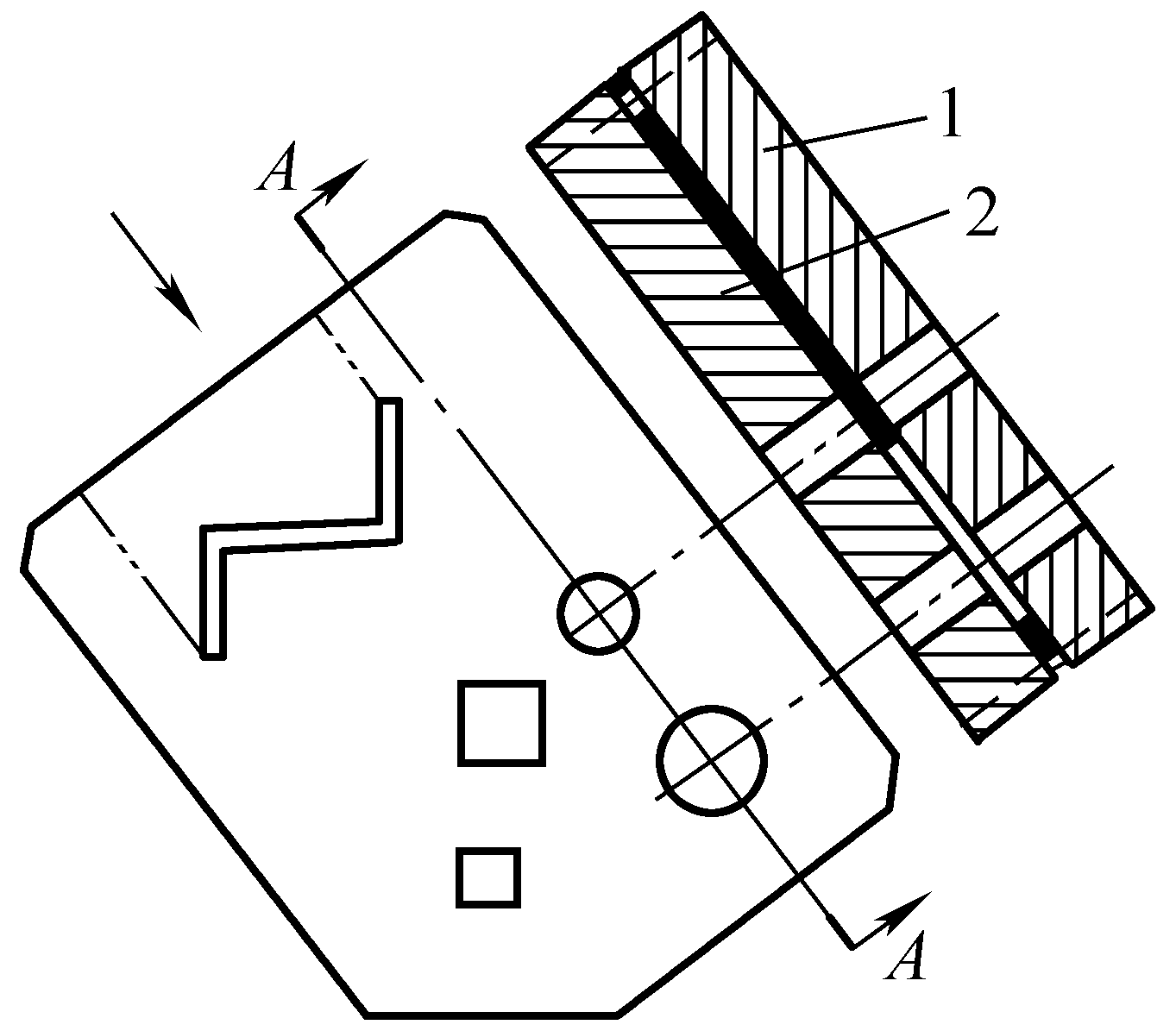

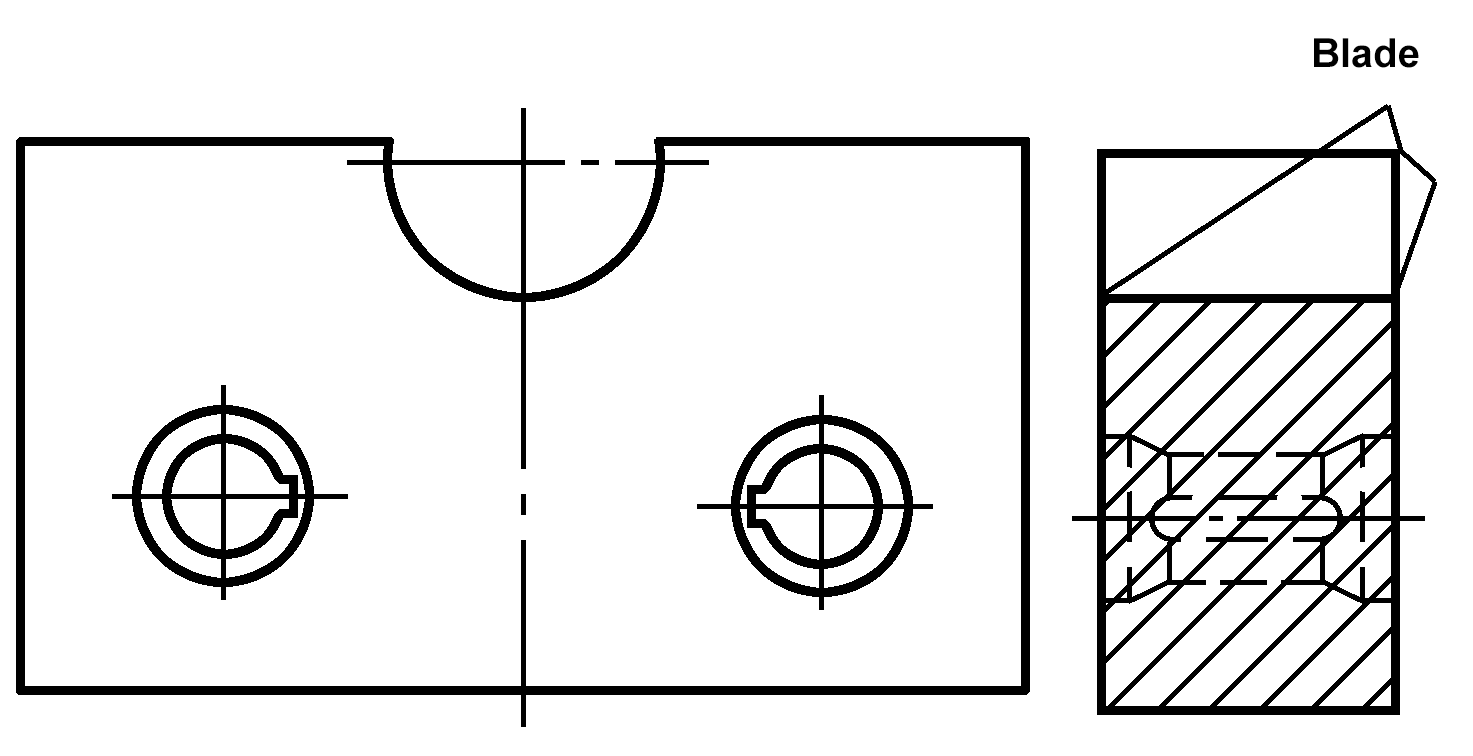

전단 베드의 블레이드는 두 개로 구성되며, 하나는 하단 다이 시트에 고정되고 다른 하나는 상단 템플릿에 장착되어 슬라이더로 구동되어 위아래로 움직이며 전단을 수행합니다. 생산에서 볼 수 있는 블레이드의 유형은 다양합니다. 단일 및 다중 슬롯 블레이드의 특성은 표 6에, 단일 및 양날 블레이드의 특성은 표 7에 나와 있습니다.

표 6 단일 및 다중 슬롯 블레이드의 특성

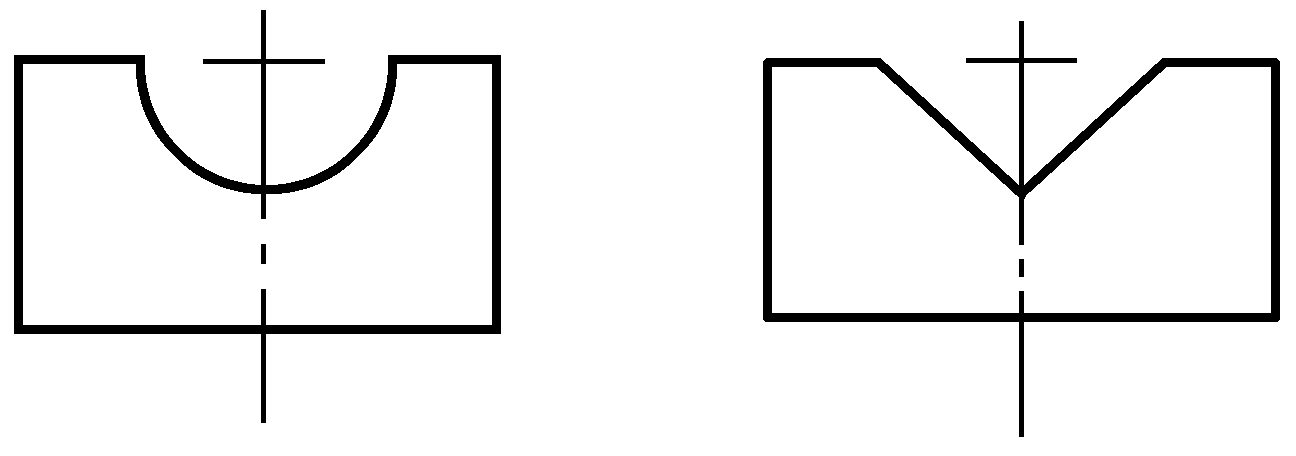

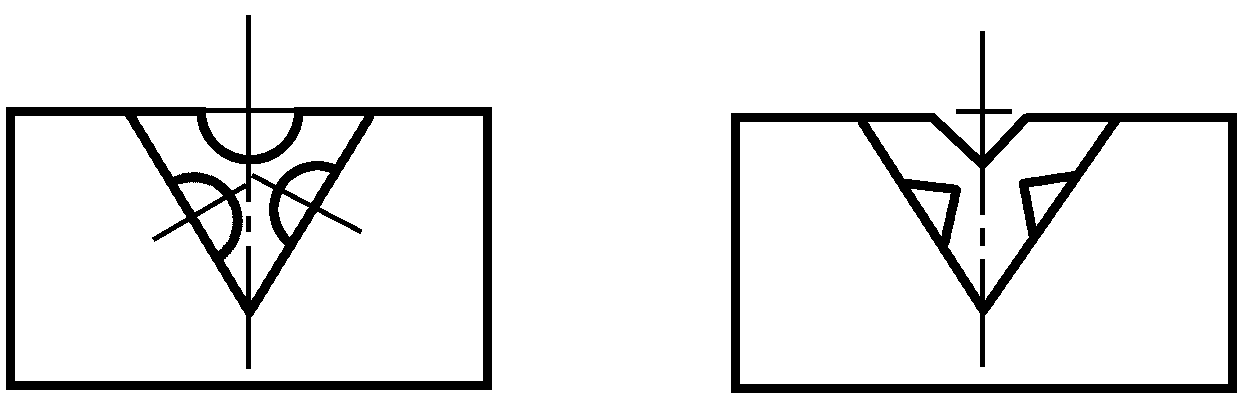

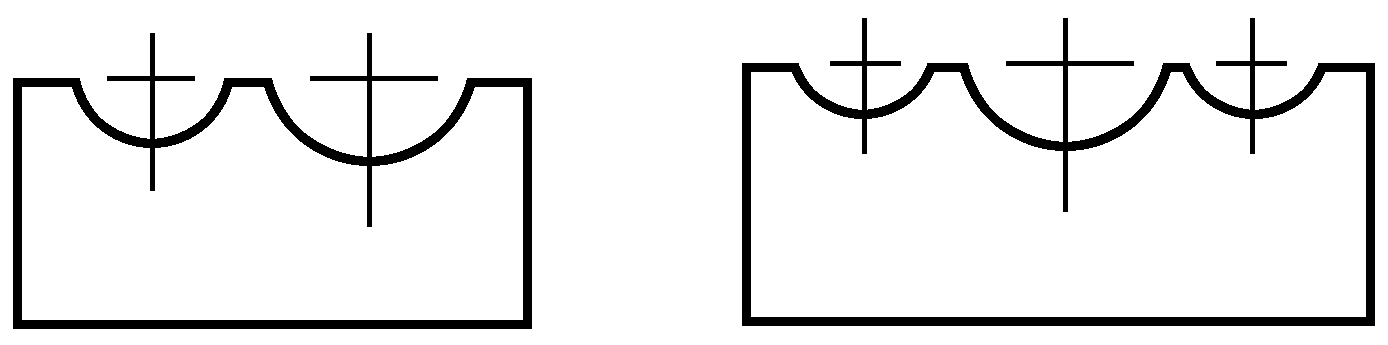

| 블레이드 | 유형 | 단순화된 다이어그램 | 특성 |

| 단일 슬롯 블레이드 | 통합형 |  | 가위의 상부 및 하부 날은 모두 개방형입니다. |

| 아래쪽 칼날은 봉재가 구부러지는 것을 방지하는 폐쇄형 칼날로 작은 봉재를 절단하는 데 사용되며, 위쪽 칼날(움직이는 칼날)은 여전히 개방형으로 만들어집니다. | ||

| 칼날은 네 면 모두에 절삭날이 있어 칼날의 사용률을 높여줍니다. | ||

| 삽입 유형 |  | 공구강을 절약할 수 있지만 추가 블레이드 홀더가 필요합니다. | |

| 위와 동일한 장점과 단점, 추가로 3면에서 사용할 수 있습니다. | ||

| 조합 유형 |  | 일체형 블레이드 모서리에 응력이 집중되는 것을 방지하여 블레이드 수명을 향상시킬 수 있지만 블레이드 홀더가 필요합니다. | |

| 멀티 그루브 블레이드 | 동일한 모양과 크기 |  | 한 번에 두 개의 막대를 절단할 수 있어 생산성 향상, 대형 장비에서 작은 재료를 절단하는 데 사용됩니다. |

| 위와 같이 한 번에 세 조각을 자를 수 있습니다. | ||

| 같은 모양, 다른 크기 |  | 크기가 다른 여러 개의 블랭크를 한 번에 잘라낼 수 있습니다. | |

| 다양한 모양과 크기 |  | 모양과 크기가 다른 여러 블랭크를 한 번에 잘라낼 수 있습니다. | |

| 밀폐형 |  | 칼날을 교체하지 않고도 다양한 모양과 크기의 강철을 절단할 수 있습니다. 철공 기계. 다이어그램에서 2는 움직이는 블레이드, 1은 고정된 블레이드입니다. |

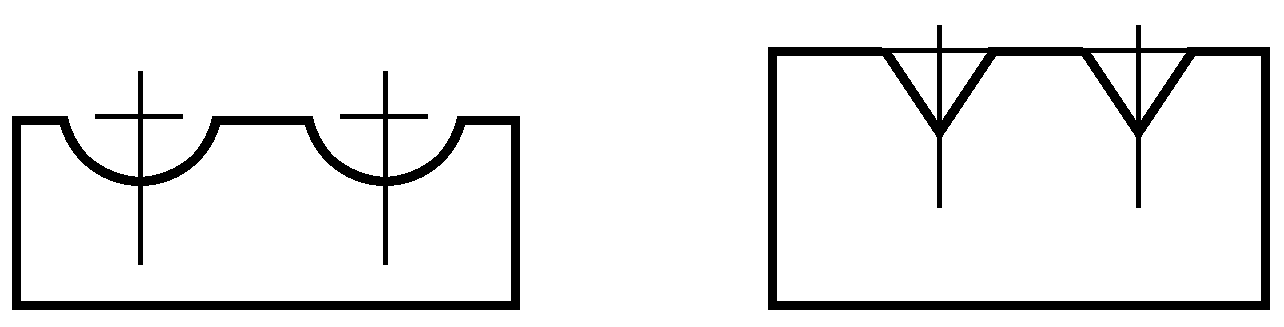

표 7 단일 및 양날 칼날의 특성

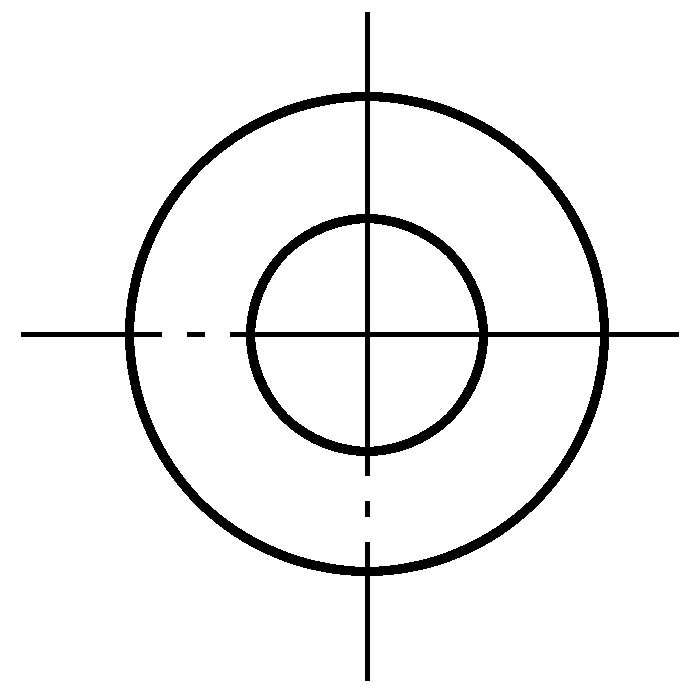

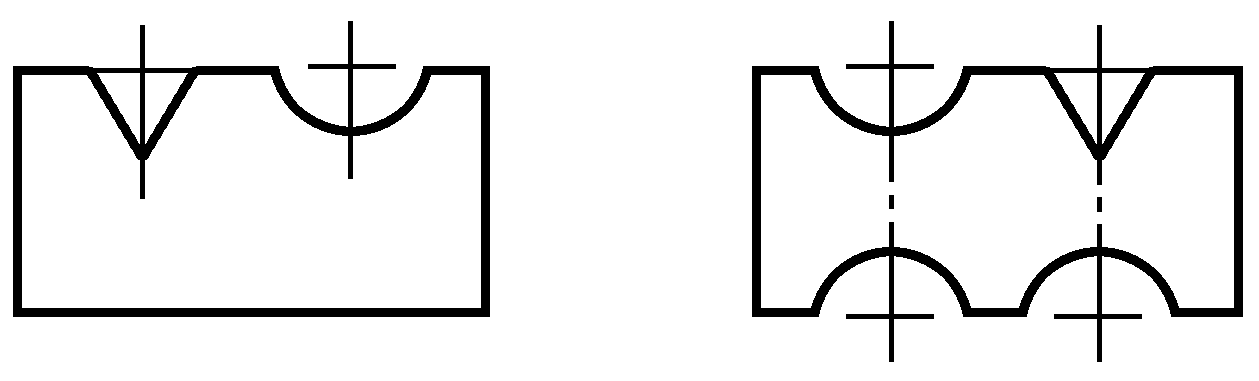

| 블레이드 | 단순화된 다이어그램 | 특성 |

| 단일날 |  | 레버 암을 줄일 수 있지만 절단시 블레이드가 불량 재료를 더 깊숙이 눌러 단면 품질에 영향을 미치고 한면 만 사용할 수 있습니다. |

| 양날 칼날 |  | 양면 사용 가능, 더 나은 최종면 품질 향상 |

2. 블레이드 디자인

블레이드를 설계할 때 주로 고려하는 두 가지 조건은 장비 공정 사양과 절단할 재료의 모양과 크기입니다.

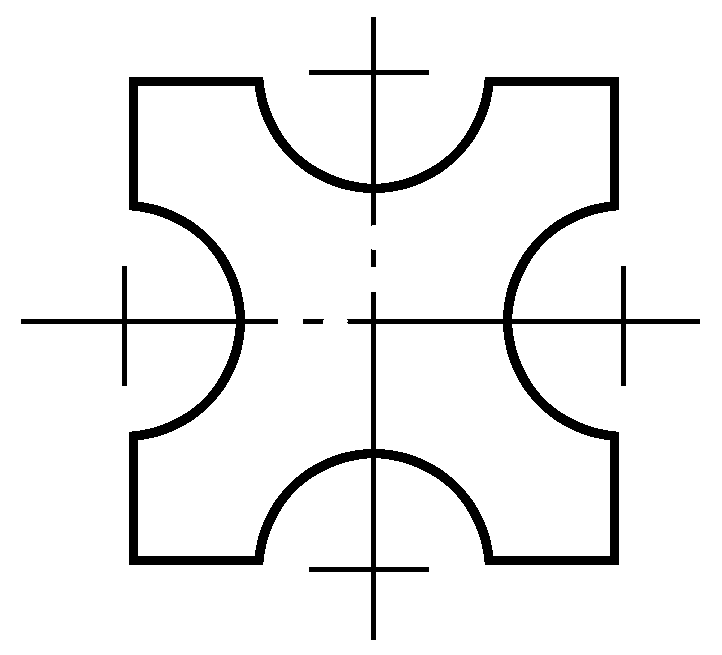

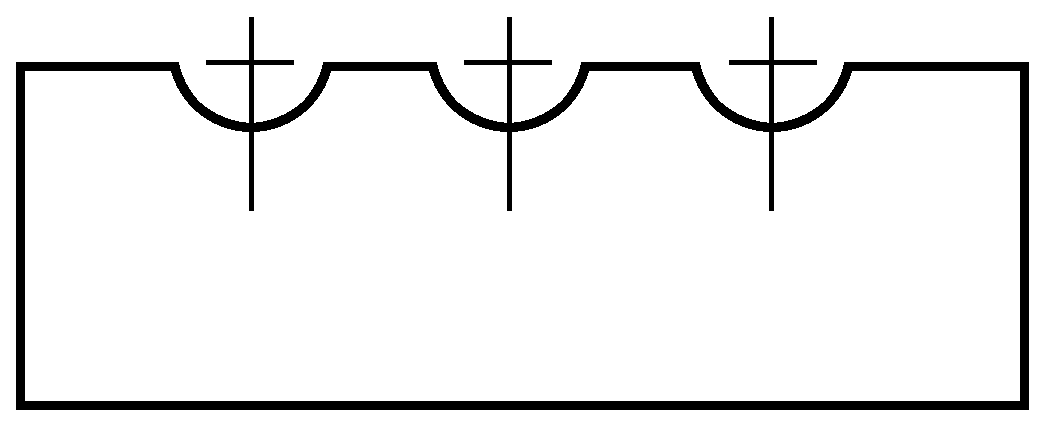

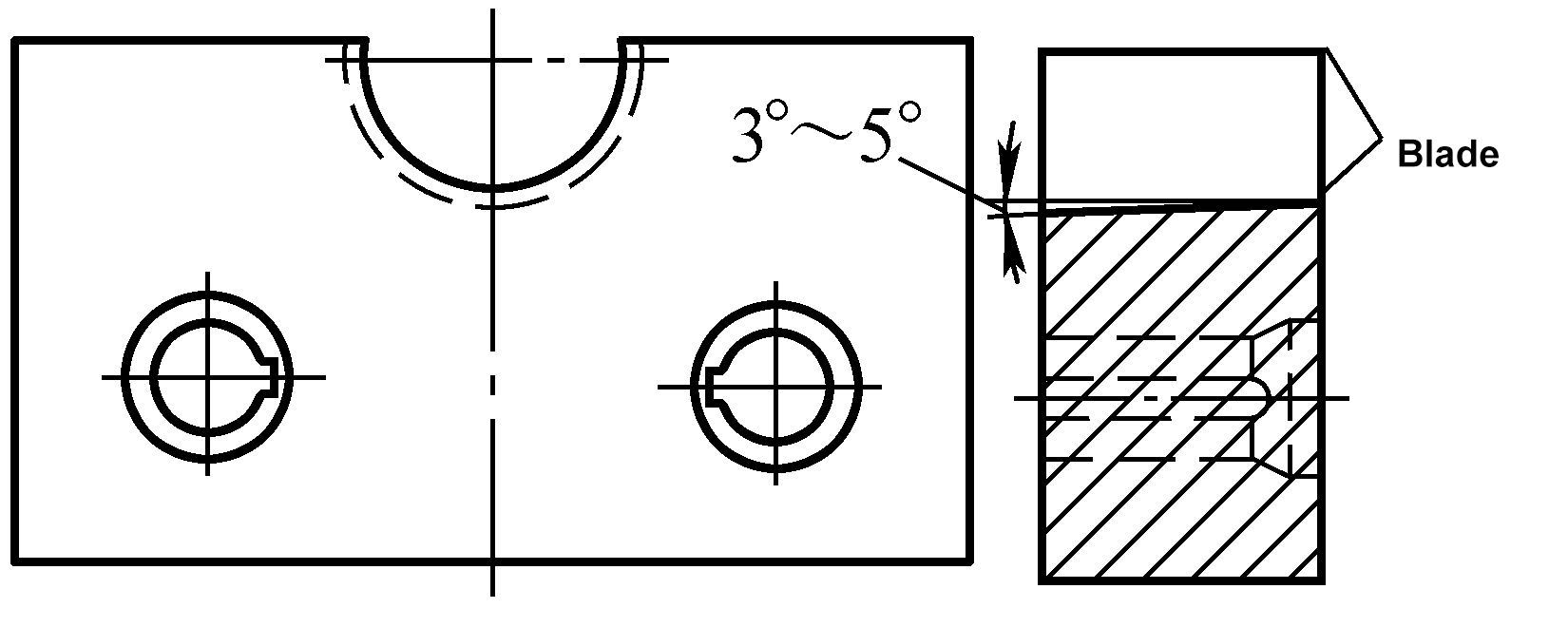

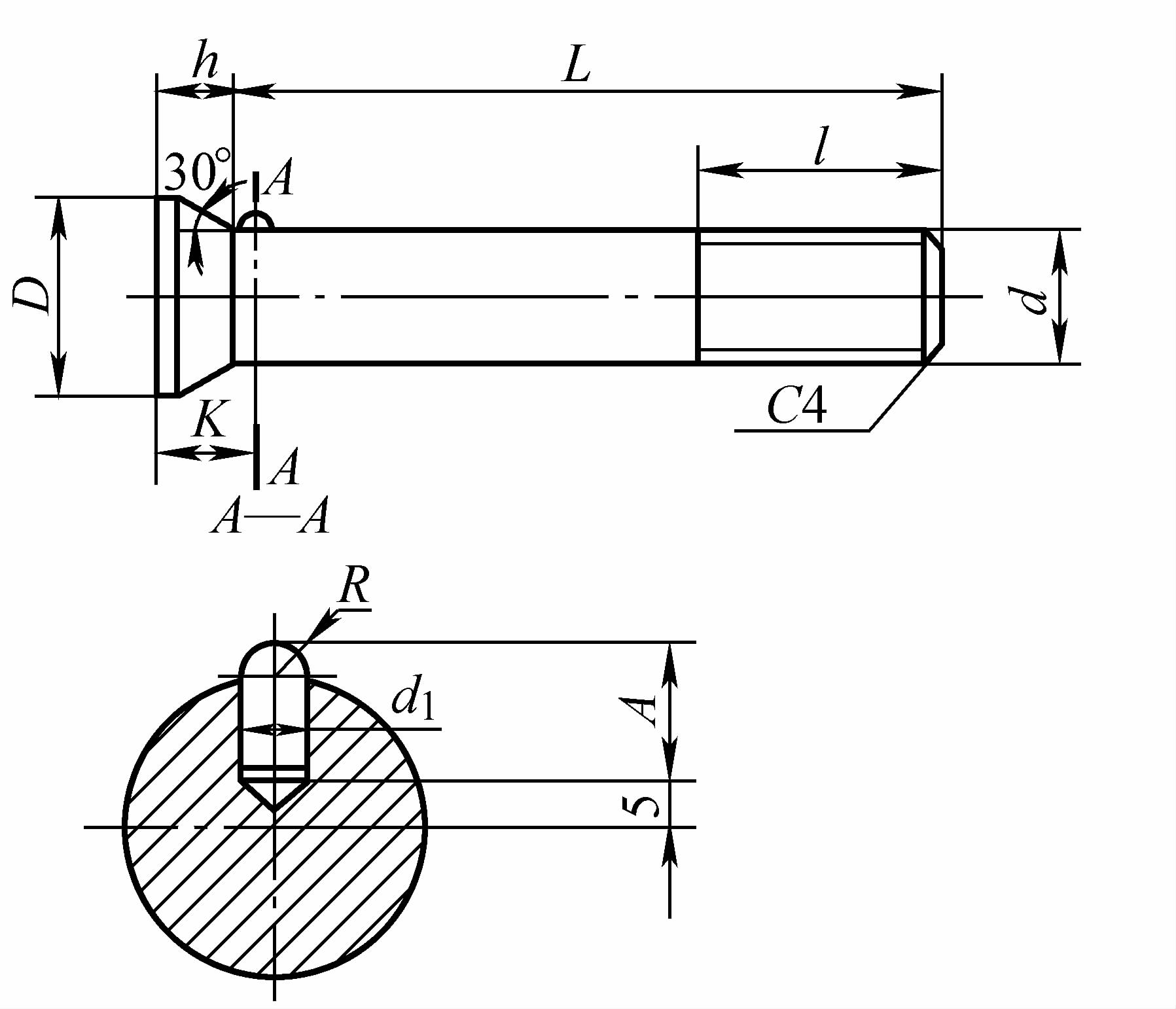

(1) 원형 블레이드

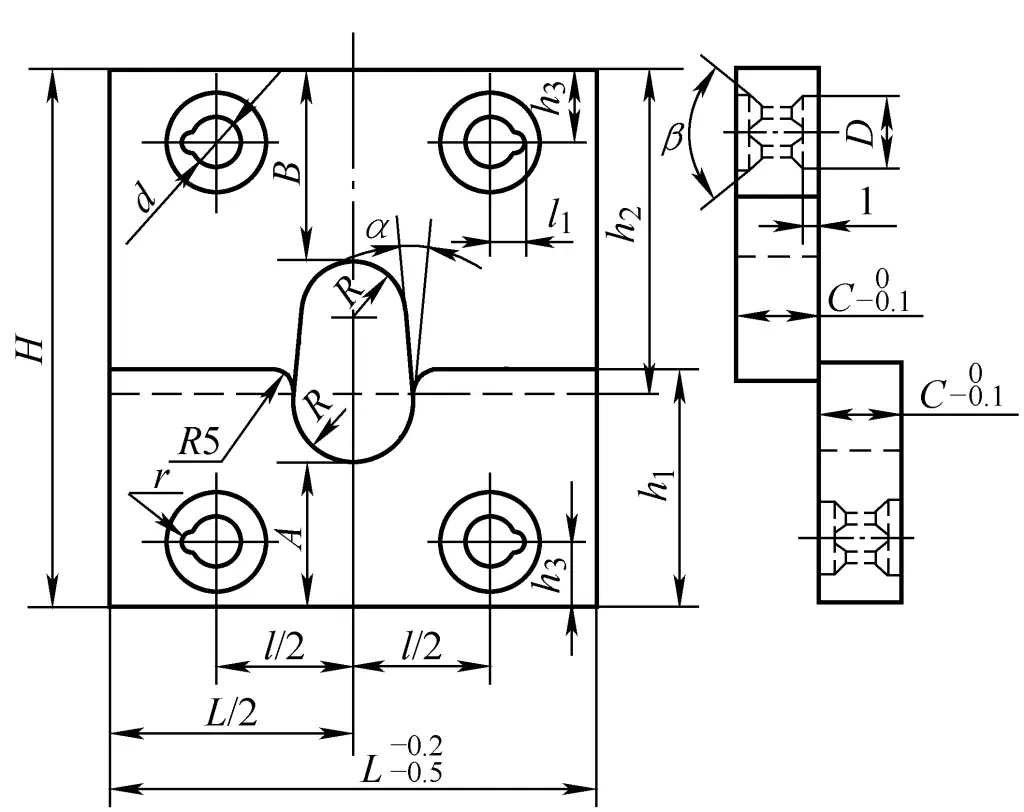

원형 블레이드 디자인은 표 8에 나와 있습니다.

표 8 원형 블레이드 디자인

- R- 가장자리 반경

- h 1 - 낮은 블레이드 높이

- h 2 - 상단 블레이드 높이

- A- 아래쪽 칼날 가장자리 하단에서 칼날 하단까지의 거리

- B- 상단 칼날 가장자리 상단에서 칼날 상단까지의 거리

| 아니요. | 매개변수 | 계산 및 선택 |

| 1 | 가장자리 반경 R | 가장자리 반경은 주로 절단되는 막대의 직경에 따라 달라지며, R이 너무 크면 막대의 단면이 지나치게 평평해져 때로는 균열이 생길 수도 있습니다. R이 절단되는 막대 직경의 절반보다 작으면 막대 측면에 홈이 생겨 칼날의 수명에 영향을 미칩니다. 칼날 가장자리의 반경은 절단되는 막대의 직경으로 구할 수 있는 표 9를 참조할 수도 있습니다. |

| 2 | 하단 블레이드 크기 A | 장비 프로세스 사양에서 경험적 데이터 확보 5000kN 전단 기계A=120~130mm 10000kN 전단기, A=130~140mm |

| 3 | 상단 블레이드 크기 B | 블레이드 강도와 여러 번의 재연삭을 보장하는 조건에서 B의 값이 작을수록 좋으며 다음 공식으로 결정할 수 있습니다. B=H-[S+A+(0.3~0.32)D분 ] 여기서 H는 전단 베드 블레이드 개구부의 높이(mm)입니다. S는 전단 베드의 스트로크(mm)입니다. |

| 4 | 상부 및 하부 블레이드의 높이 h 1 및 h 2 | 위쪽과 아래쪽 블레이드의 블레이드 가장자리 높이는 같아야 합니다. 다음 공식으로 결정할 수 있습니다. h 1 =(H+A-B)/2 + (7~10)mm h 2 =H-h 1 +(15~20)mm |

| 5 | 블레이드 외부 치수 | 칼날 두께 C: 주로 칼날의 강도와 강성을 고려하여 선택할 수 있습니다. C = (0.25 ~ 0.5)D 여기서 D는 절단되는 막대의 직경(mm)입니다. 블레이드 두께 C, 블레이드 폭 L은 장비의 톤수에 따라 선택할 수도 있습니다(표 2-18 참조). 블레이드 개구부의 경사각 α는 10°로 취할 수 있습니다. |

| 6 | 볼트 구멍 | 블레이드 고정용 볼트 구멍, 일반적으로 4개의 구멍, 즉 움직이는 블레이드용 구멍 2개, 고정 블레이드용 구멍 2개, 경우에 따라 6개의 구멍이 있습니다. 구멍 직경 d 및 D, 중심 거리 l, l 1 , h 3 및 다웰 핀 슬롯 반경 r은 모두 장비의 톤수와 관련이 있습니다(표 10 참조). |

표 9 블레이드 가장자리 반경(단위: mm)

| 로드 직경 D | 28~32 | 34~36 | 38~42 | 45~50 | 54~56 | 60~65 |

| 가장자리 반경 R | 17 | 19 | 22.5 | 26.5 | 29.5 | 34.5 |

| 바 직경 D | 70~75 | 80~85 | 90~95 | 100 | 110 | 130 |

| 가장자리 반경 R | 39.5 | 44.5 | 50 | 53 | 58 | 68 |

표 10 원형 인서트의 치수(단위: mm)

| 장비 톤수/kN | d | D | l | l1 | h3 | r | c | L |

| 5000 | 36 | 55 | 230 | 22 | 55 | 5 | 60 | 419 |

| 10000 | 48 | 72 | 260 | 27 | 60 | 6 | 80 | 479 |

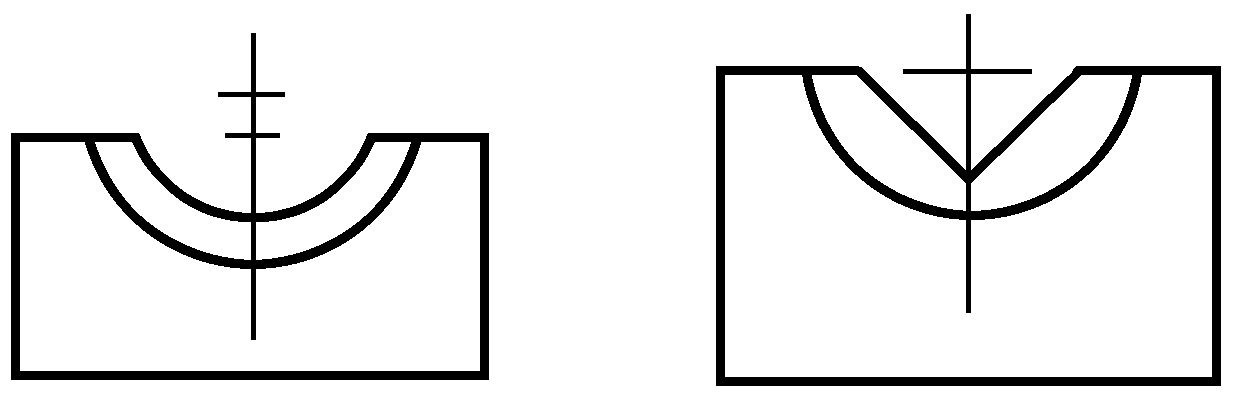

(2) 정사각형 가장자리 블레이드

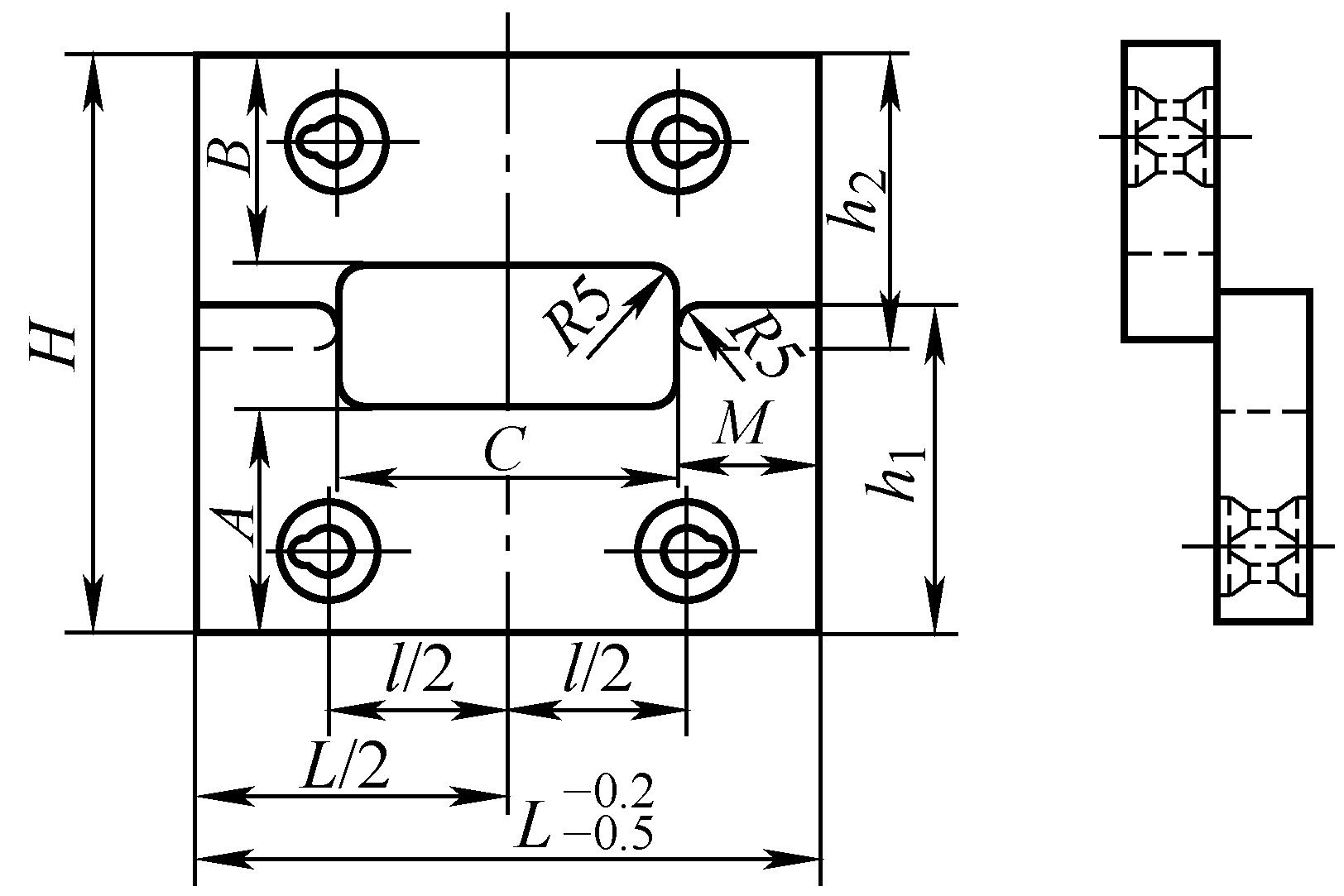

사각형 강철은 일반적으로 대각선을 따라 절단되며, 블레이드는 일체형과 결합형으로 나뉩니다. 일체형 사각형 모서리 칼날의 디자인은 표 11을 참조하세요.

표 11 일체형 사각형 엣지 블레이드의 디자인

| 아니요. | 매개변수 | 계산 및 선택 |

| 1 | 하부 블레이드 크기 A | 장비에 따른 경험적 데이터 수집 5000kN 및 10000kN 가위의 경우 110 ~ 120mm 촬영 가능 |

| 2 | 상단 블레이드 크기 B | B = H - [s + A + 0.7a 분 ] 여기서 H는 장비 공정 사양에서 얻은 전단 블레이드 개구부의 높이(mm)입니다. 전단의 s-스트로크(mm), 장비 공정 사양 참조 a 분 -동일한 칼날로 절단되는 정사각형 재료의 최소 측면 길이(mm), 절단할 정사각형 재료의 최대 허용 측면 길이입니다. 다음 범위 내에 있어야 합니다. a 최대 ≤ 1.25a 분 |

| 3 | 낮은 블레이드 높이 h 1 | h 1 = (H + A - B) / 2 + (7 ~ 10) mm |

| 4 | 상단 블레이드 높이 h 2 | h 2 = H - h 1 + (15 ~ 20) mm |

| 5 | 다이 슬롯 필렛 반경 r | 전단 중 응력 집중과 칼날 손상을 방지하려면 필렛을 직각으로 사용해야 합니다(표 12 참조). |

| 6 | 블레이드 프로파일 치수 | 블레이드 프로파일 치수의 결정은 원형 가장자리 블레이드의 경우와 동일합니다. |

| 7 | 볼트 구멍 | 볼트 구멍의 디자인 및 관련 치수는 원형 가장자리 블레이드의 디자인에 따릅니다. |

표 12 다이 슬롯 필렛 반경 r(단위: mm)

| 정사각형 재료 측면 길이 a | <50 | 50~70 | 75~90 | 90~105 | 110~125 | 130~150 |

| 필렛 반경 r | 7 | 9 | 12 | 15 | 15 | 21 |

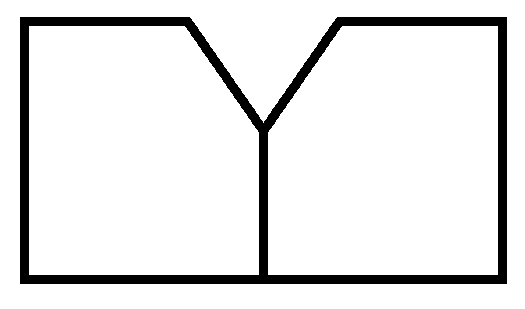

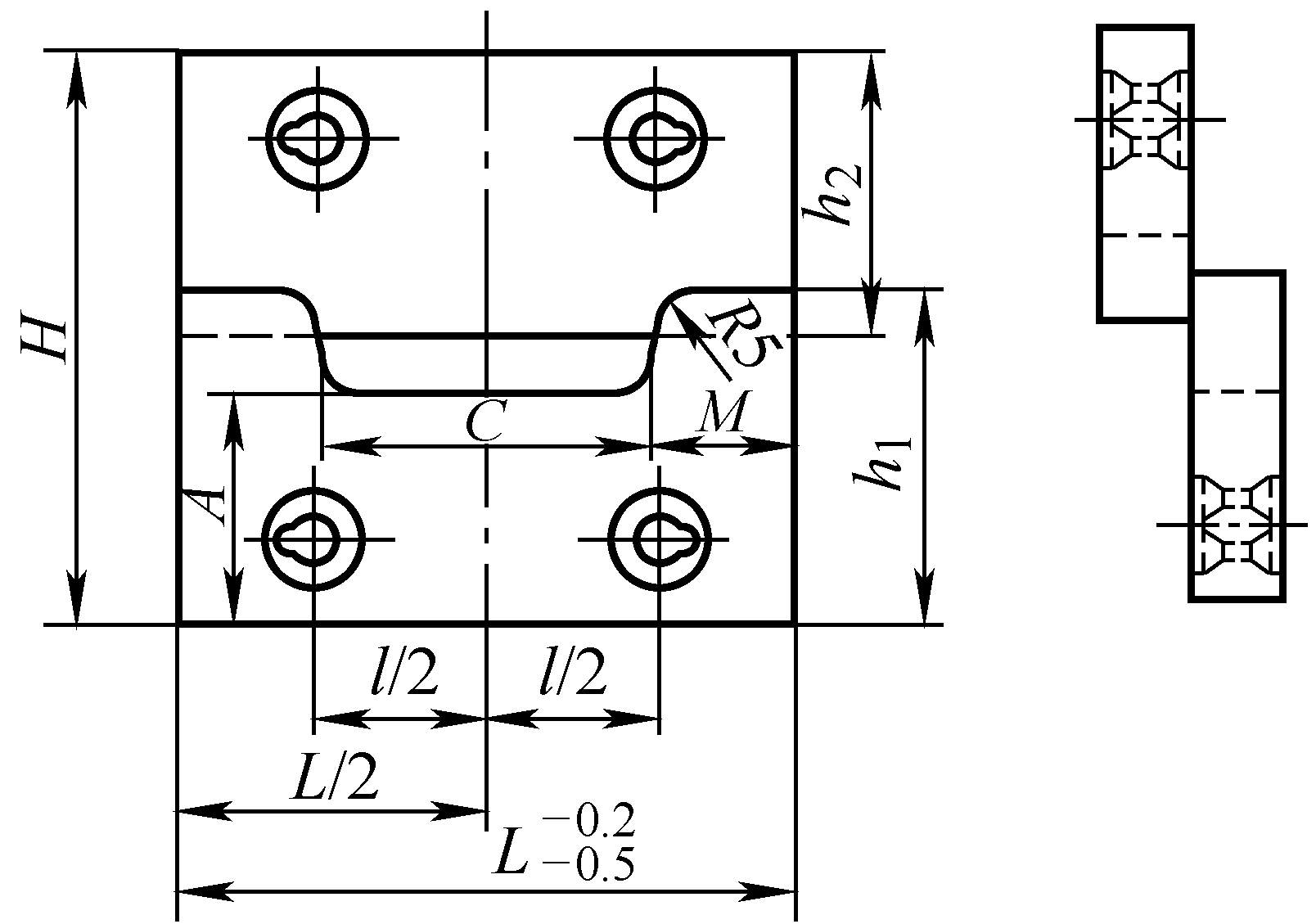

(3) 평평한 가장자리 칼날

평강 절단용 칼날은 표 13의 첨부된 그림과 같이 가장자리가 평평하게 만들 수 있습니다. 유형 I, 상부 및 하부 블레이드 모두 홈이 있어 두꺼운 재료를 절단하는 데 사용되며 유형 II, 상부 블레이드에는 홈이 없습니다(즉, B는 h와 같음). 2 더 얇은 재료를 자르는 데 자주 사용됩니다. 두 유형 모두 평평한 재료의 넓은 가장자리를 따라 절단합니다.

표 13 플랫 엣지 블레이드 디자인

| 유형 I 블레이드 치수 | 타입 II 블레이드 치수 | ||

| 다이어그램 |  |  | |

| 아니요. | 매개변수 | 계산 및 선택 | |

| 1 | 하부 블레이드 크기 A | 장비 톤수를 기반으로 한 경험적 데이터 활용 5000kN 전단 기계, A = 175mm 10000kN 전단기, A = 190mm | 유형 II 블레이드 및 유형 I 유일한 차이점은 상단 블레이드에 홈이 없다는 것, 즉 B가 h와 같다는 것입니다. 2 . 치수와 관련하여 위와 같이 결정합니다. |

| 2 | 상단 블레이드 크기 B | 상단 블레이드(움직이는 블레이드) 가장자리는 스트로크의 하단 데드 센터에서 하단 블레이드 가장자리 아래에 있어야 하며, 다음 공식으로 결정할 수 있습니다. B = H - S - A + (5 ~ 10) mm | |

| 3 | 가장자리 길이 C | 가장자리의 길이는 주로 편의를 위해 절단되는 평강의 크기에 따라 결정됩니다. 연삭하는 동안 재료는 측정치보다 약간 넓어야 합니다. C = b너비 + (20~30) mm M = (L - C) / 2mm | |

| 4 | 상단 및 하단 블레이드 높이 h 2 및 h 1 | h1=(H+A-B)/2 + 10mm h2=H-h1+20mm | |

| 5 | 블레이드 치수 | 치수의 결정은 원형 칼날 가장자리와 동일합니다. | |

| 6 | 볼트 구멍 | 볼트 구멍의 디자인 및 관련 치수는 원형 블레이드 가장자리 디자인에 나와 있습니다. | |

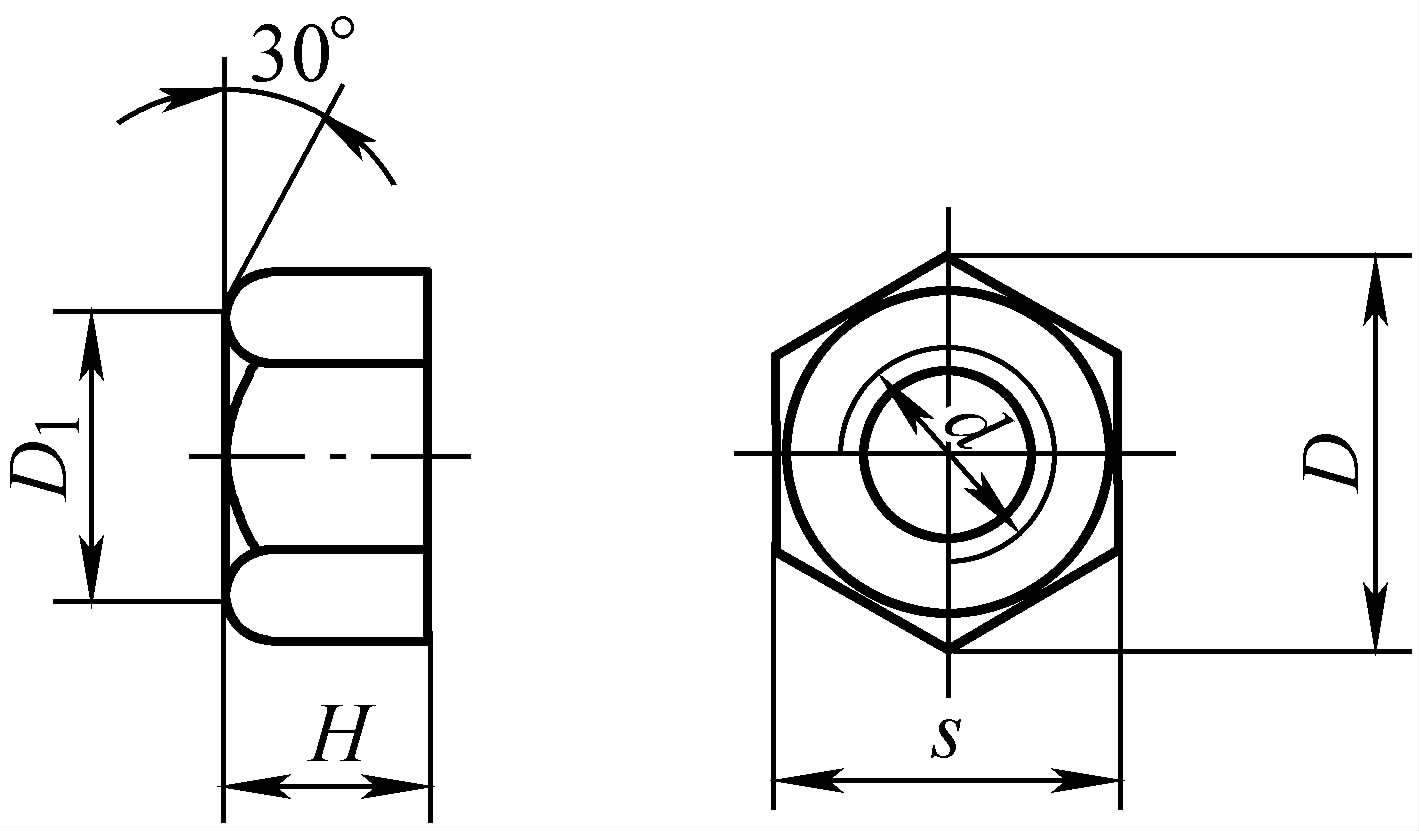

3. 블레이드 패스너

블레이드 패스너에는 주로 장비 톤수에 따라 설계된 볼트, 로케이팅 핀, 너트가 포함됩니다(표 14 및 표 15 참조).

표 14 볼트 및 로케이팅 핀 치수

| 전단기 톤수 | 볼트 | 볼트 및 로케이팅 핀 크기/mm | ||||||||

| d | L | l | h | D | K | A | R | d1 | ||

| 5000kN | 상단 볼트 | M33 | 200 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 |

| 하부 볼트 | M33 | 260 | 70 | 20 | 52 | 25 | 17 | 4.5 | 9 | |

| 10000kN | 상단 볼트 | M42 | 270 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 |

| 하부 볼트 | M42 | 360 | 90 | 28 | 70 | 34 | 26 | 5.5 | 11 | |

표 15 너트 치수

| 전단기 톤수/kN | 너트 크기/mm | ||||

| d | H | s | D | D1 | |

| 5000 | 1M33 | 30 | 50 | 57.8 | 47 |

| 10000 | 1M42 | 35 | 70 | 80.8 | 66 |

4. 블레이드 재질

절단 과정에서 칼날은 심한 마모를 겪기 때문에 칼날을 만드는 데 사용되는 재료는 내마모성이 높아야 하며, 경도는 절단되는 재료의 두 배 이상이어야 합니다. 열간 전단 칼날의 경우 일정 수준의 열간 경도가 필요하므로 칼날이 전단 온도에서 필요한 경도를 유지해야 합니다.

구체적으로 선택할 때는 칼날의 크기와 절단할 재료의 등급과 같은 요소도 고려해야 합니다. 냉간 및 고온 전단 날의 재료 경도와 용도는 표 16과 표 17에 나와 있습니다.

표 16 냉전단 블레이드 재료의 경도 및 적용 분야

| 재료 | 열처리 경도 HRC | 애플리케이션 | |

| 탄소 공구강 | T7, T8 | 58~62 | 소형 블레이드에 사용되며 소량으로 생산됩니다. |

| T9, T10 | 58~62 | ||

| 합금 공구강 | Cr, 9SiCr | 58~62 | 대형 블레이드, 일괄 대량 생산에 사용 |

| CrWMn | 60~62 | ||

| 7Cr3, 8Cr3 | 50~55 | ||

| Cr12Mo, Cr12MoV | 58~62 | ||

표 17 핫 전단 블레이드 재료의 경도 및 적용 분야

| 재료 | 열처리 경도 HRC | 애플리케이션 |

| 5CrMnMo | 42~45 | 200℃ 이상의 절단 온도에서 일괄 대량 생산에 사용됩니다. |

| 5CrNiMo | 45~47 | |

| 3Cr2W8V | 45~48 | |

| 5CrW2Si | 45~50 | |

| 6CrW2Si | 45~50 | |

| T7, T8, T9, T10 | 55~60 | 150℃ 이하의 절단 온도에서 소형 블레이드 및 소량 생산에 사용됩니다. |

III. 전단 장비의 사양 및 생산 능력

전단 장비의 사양은 표 18과 표 19에 나와 있습니다. 전단 생산 능력은 표 20과 표 21에 나와 있습니다.

표 18 특수 전단 장비의 사양

| 장비 이름 | 모델 | 최대 전단 용량/mm | |

| 원형 강철의 지름 | 정사각형 강철 측면 길이 | ||

| 철공 기계 | Q34-10 | Φ35 | 28 |

| Q34-16 | Φ45 | 40 | |

| Q34-16A | Φ38 | 35 | |

| Q34-25 | Φ65 | 55 | |

| 바 전단 기계 (크랭크 전단 베드) | Q42-250 | Φ90 | - |

| Q42-500 | Φ132 | 125 | |

| 10000kN | Φ190 | 180 | |

| 12500kN | Φ210 | 185 | |

| 16000kN | Φ250 | 220 | |

| 빌렛 전단 기계 | QA95-100 | Φ50(콜드 전단) | 50(콜드 전단) |

| - | 150(핫 전단) | ||

표 19 Q42형 봉재 절단기 기술 파라미터

| 기술 매개 변수 | 모델 | ||||

| Q42-250A | Q42-500 | QA42-500 | QA42-500A | Q42-1000A | |

| 최대 전단력/kN | 2500 | 5000 | 5000 | 5000 | 10000 |

| 최대 전단 직경/mm | Φ100(R m ≥450MPa) | Φ132(R m ≥450MPa) | Φ105(R m ≥700MPa) | p115 (R m ≥620MPa) | Φ190(R m ≥450MPa일 때) |

| 스트로크 수/(횟수/분) | 30 | 18 | 38 | 38 | 16 |

| 스트로크 높이/mm | 80 | 100 | 90 | 90 | 140 |

| 재료 정지 범위/mm | 55 ~500 | 110 ~1000 | 65~500 | 65~500 | 120 ~1000 |

| 모터 출력/kW | 17 | 30 | 40 | 30 | 75 |

참고: 표에 나열된 장비는 심양 단조 공작기계 공장에서 생산한 것입니다.

표 20 전단 생산 능력(I)(단위: 개/h)

| 블랭크 직경/mm | 다양한 빌릿 길이/mm | |||||||||||

| 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1200 | 1400 | 1600 | 1800 | 2000 | |

| Φ20 | 2100 | 1600 | 1400 | 1250 | 800 | 720 | 650 | 590 | 380 | 340 | 300 | 270 |

| Φ30 | 1900 | 1400 | 1350 | 1150 | 760 | 680 | 600 | 540 | 360 | 320 | 290 | 260 |

| Φ40 | 1500 | 1200 | 1100 | 1000 | 660 | 600 | 540 | 490 | 320 | 290 | 260 | 230 |

| Φ50 | 1300 | 1000 | 900 | 800 | 520 | 470 | 420 | 380 | 250 | 220 | 200 | 180 |

| Φ60 | 1050 | 800 | 720 | 650 | 430 | 390 | 350 | 320 | 210 | 200 | 170 | 150 |

| Φ70 | 900 | 700 | 630 | 550 | 360 | 330 | 300 | 270 | 180 | 160 | 140 | 130 |

| Φ80 | 800 | 600 | 540 | 480 | 320 | 290 | 260 | 240 | 160 | 140 | 130 | 120 |

| Φ90 | 650 | 500 | 450 | 400 | 260 | 230 | 210 | 190 | 130 | 120 | 110 | 100 |

| Φ100 | 450 | 350 | 310 | 280 | 180 | 160 | 140 | 130 | 90 | 80 | 70 | 65 |

| Φ110 | 300 | 370 | 250 | 160 | 140 | 130 | 120 | 80 | 70 | 65 | 60 | |

| p120 | 250 | 230 | 210 | 140 | 130 | 120 | 110 | 70 | 60 | 55 | 50 | |

| Φ130 | 200 | 180 | 160 | 110 | 100 | 90 | 80 | 55 | 50 | 45 | 40 | |

| Φ140 | 150 | 130 | 120 | 80 | 70 | 60 | 55 | 35 | 30 | 27 | 25 | |

| Φ150 | 110 | 90 | 80 | 50 | 45 | 40 | 35 | 25 | 23 | 21 | 20 | |

참고: 표의 데이터는 열간 전단 중 20%만큼 감소해야 합니다.

표 21 전단 생산 능력(II)(단위: kt/a)

| 장비 이름 | 평균 빌릿 질량/kg | ||||||

| 0.25~0.6 | 0.6~1.0 | 1.0~1.6 | 1.6~2.5 | 2.5~4.0 | 4.0~6 | ||

| 크랭크 전단 베드 | 한 조각을 동시에 콜드 컷 | - | - | - | 10 | 12 | 15 |

| 두 조각을 동시에 콜드 컷 | - | - | - | 15 | 18 | 22 | |

| 한 조각을 동시에 핫컷 | - | - | - | 8 | 10 | 12 | |

| 2개를 동시에 핫컷 | - | - | - | 12 | 15 | 18 | |

| 철공 기계 | - | 4 | 5.2 | 6.5 | 8.5 | 11 | |

| 크랭크 프레스 | 1.3 | 2.3 | 4 | - | - | - | |

| 톱질 기계 | 0.06 | 0.08 | 0.1 | 0.14 | 0.21 | 0.27 | |

| 장비 이름 | 공백의 평균 질량/kg | ||||||

| 6~10 | 10 ~ 16 | 16~25 | 25~40 | 40~60 | 60 ~ 100 | ||

| 크랭크 전단 | 1개 동시 냉간 절단 | 18 | 22 | 26 | 31 | 36 | 43 |

| 2개 동시 냉간 절단 | 27 | 33 | 39 | 45 | 54 | - | |

| 1개 동시 핫 커팅 | 14 | 18 | 21 | 24 | 29 | 34 | |

| 2개 동시 핫 커팅 | 22 | 26 | 31 | 36 | 43 | - | |

| 철공 기계 | 14 | 18 | 23 | 27 | - | - | |

| 크랭크 프레스 | - | - | - | - | - | - | |

| 톱질 기계 | 0.4 | 0.48 | 0.6 | 0.9 | - | - | |