맨드릴은 코어 벤딩 장치의 중요한 부분으로, 튜브 블랭크 내부에서 튜브 벽을지지하여 튜브의 단면이 왜곡되고 튜브 벽이 구겨지는 것을 방지하는 역할을합니다. 소위 코어 벤딩은 구부러지는 튜브의 굽힘 반경 R/D 또는 상대 벽 두께 t/D가 상대적으로 작은 경우 고품질 튜브 부품을 얻기 위해 굽힘 과정에서 튜브 내부에 적절한 맨드릴을 삽입하여 굽힘 중 아크에서 평평 해지고 주름이 생기는 것을 방지하는 것입니다 (그림 4-36 참조).

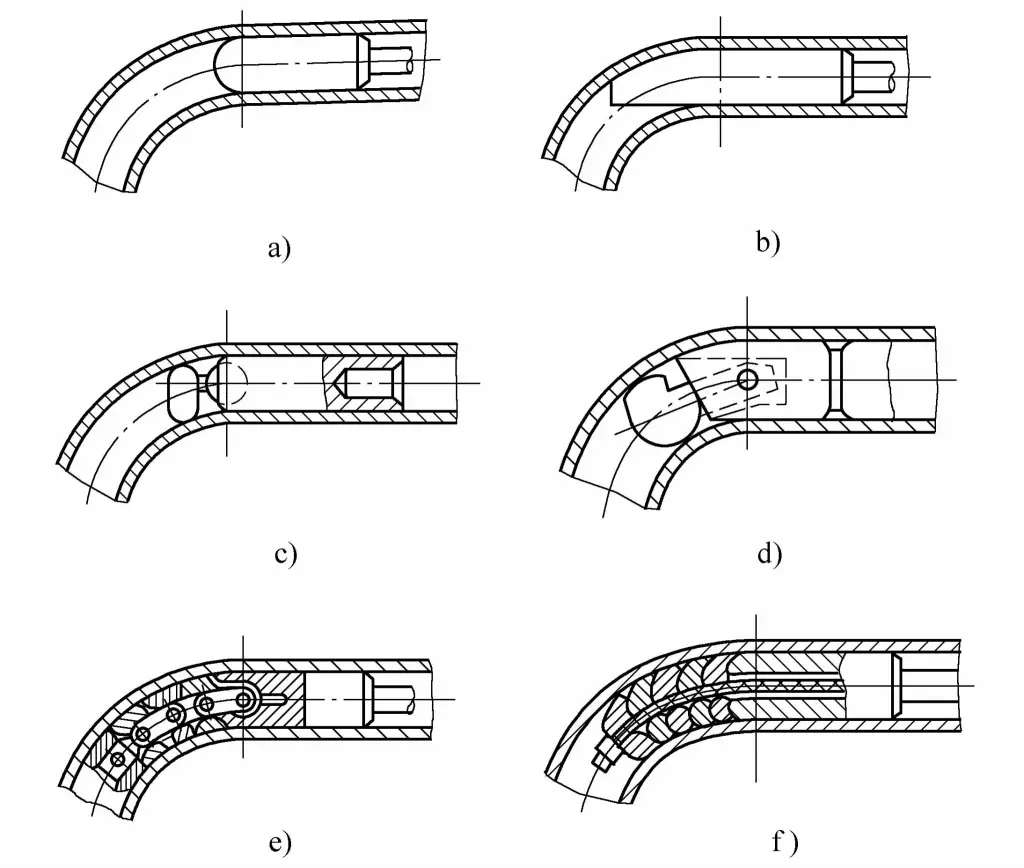

냉간 절곡의 경우 맨드릴 유형을 합리적으로 선택하고 올바른 사용 방법을 숙지하는 것이 매우 필요합니다. 맨드릴에는 많은 유형이 있으며 일반적으로 맨드릴은 크게 두 가지 범주로 나눌 수 있습니다. 하나는 단단한 맨드릴 (그림 4-36a, b 참조)이고 다른 하나는 유연한 맨드릴입니다 (그림 4-36c, d, e 및 f 참조).

a) 원형 헤드 맨드릴

b) 스푼형 맨드릴

c) 싱글 볼 맨드릴(소켓 타입)

d) 싱글 볼 맨드릴(핀 타입)

e) 멀티볼 맨드릴(링크 타입)

f) 멀티 볼 맨드릴(플렉시블 샤프트 타입)

원형 헤드 맨드릴 은 모양이 단순하고 제조가 쉽습니다. 그러나 맨드릴과 튜브 벽 사이의 접촉 면적이 작기 때문에 단면 왜곡 방지 효과가 떨어지며 일반적으로 요구 사항이 낮은 튜브 부품의 굽힘에 사용됩니다. 맨드릴은 일반적으로 52~56HRC의 열처리 경도를 가진 3Cr2W8V 재질로 만들어집니다.

스푼형 맨드릴 은 구부러진 외측 벽으로 지지 면적이 넓어 원형 헤드형 맨드릴보다 단면 왜곡 방지에 효과적이며 주름 방지 효과도 있으며 제조가 용이합니다. 일반적으로 중간 벽 두께와 상대적으로 작은 직경의 구부러진 파이프 피팅에 사용됩니다. 굽힘 반경 R/D≈2. 맨드릴의 재질 및 열처리 경도는 라운드 헤드형 맨드릴과 동일합니다.

싱글 볼 맨드릴 (볼 소켓 형, 핀 형)은 조립 피벗 포인트를 중심으로 일정량 회전 할 수 있고 굽힘 변형 영역에 더 깊숙이 침투 할 수 있으며 왜곡 방지 효과가 더 좋으며 일반적으로 직경 (D≤37mm)이 크지 않은 굽힘 파이프 피팅에 사용됩니다. 맨드릴 재질은 45강(담금질 44~48HRC) 또는 GCr15(담금질 179~207HBS)이며, 스테인리스 스틸 파이프를 굽히는 경우 알루미늄 청동을 사용하여 맨드릴을 제조해야 합니다.

체인형 멀티 볼 맨드릴 는 지지 볼과 링크로 구성되며 하나의 굽힘 평면 내에서만 스윙할 수 있습니다. 굽힘 변형 영역 깊숙이 침투하여 빌렛과 함께 구부릴 수 있기 때문에 단면 왜곡을 방지하는 데 좋은 효과가 있습니다.

유연한 샤프트 멀티 볼 맨드레l은 공간에서 모든 방향으로 흔들릴 수있는 유연한 샤프트로 여러 개의 그릇 모양의 구체를 묶어 만들어지며 단일, 다중 및 공간의 얇은 벽 파이프 피팅에 적합합니다. 벤딩 성형.

멀티 볼 맨드릴로 파이프를 구부릴 때 맨드릴을 사용하여 구부린 후 유압 실린더에 의해 당겨지는 과정에서 파이프 피팅을 곧게 펴는 데 사용할 수도 있습니다. 멀티 볼 맨드릴의 가장 큰 단점은 제조가 번거롭고 맨드릴의 재료 및 열처리 요구 사항이 단일 볼 맨드릴과 동일하다는 것입니다.

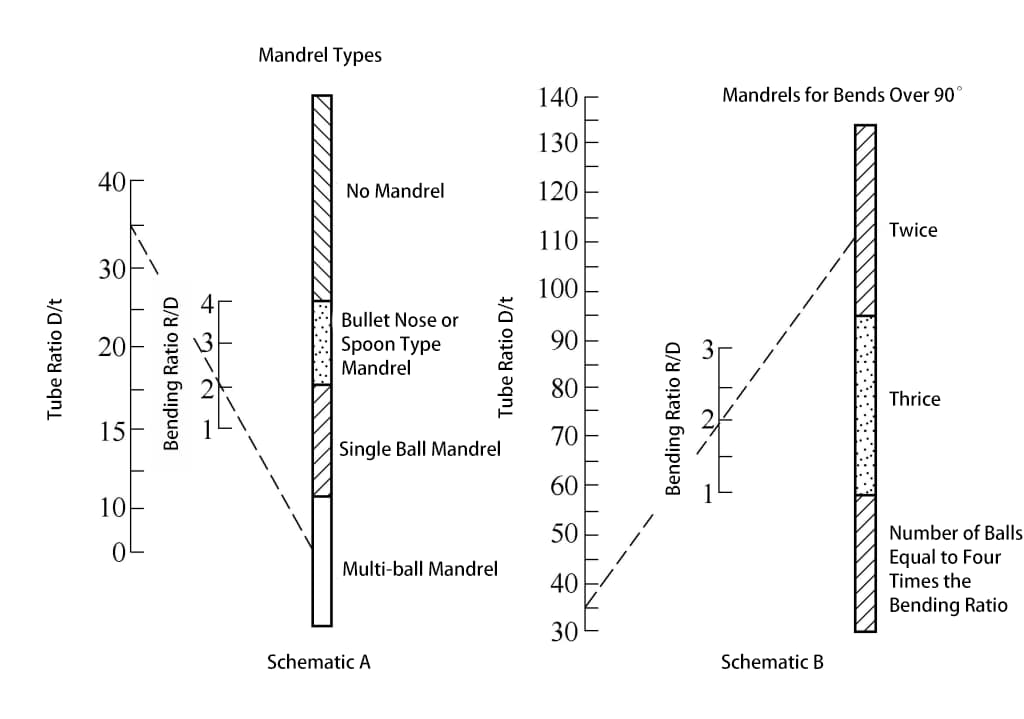

벤딩 공정에 따라 다른 유형의 맨드릴을 사용해야 합니다. 프레스 절곡 및 랩 절곡에는 주로 단단한 맨드릴이 사용되며, 맨드릴의 헤드는 반구형 또는 기타 곡선형입니다. 벤딩에 맨드릴이 필요한지 여부와 어떤 종류의 맨드릴을 사용할지는 그림 4-37에서 확인할 수 있습니다.

외경 D와 벽 두께 t가 동일한 파이프의 경우, 서로 다른 호 반경 R을 굽히는 경우 상대 굽힘 반경 R/D, 상대 벽 두께 t/D 및 굽힘 각도 α가 다르기 때문에 코어 피어싱 방법 선택은 표 4-9에 나와 있습니다.

표 4-9 맨드릴 피어싱 방법

| 상대 벽 두께 t/D | 상대 곡률 반경 R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

참고:

- 표에는 90°와 180°의 최대 굽힘 각도 α가 나와 있습니다.

- N은 맨드릴을 사용할 필요가 없음을 나타냅니다(즉, 맨드릴 없이 굽힘).

- H는 하드 맨드릴 굽힘을 사용할 수 있음을 나타냅니다.

- F는 소프트 맨드릴 굽힘이 필요함을 나타내며, 그 뒤에 오는 숫자는 권장되는 소프트 맨드릴 섹션 수를 나타냅니다.

맨드릴의 모양을 결정한 후에도 여전히 고품질 튜브의 굽힘을 보장할 수 없습니다. 맨드릴과 튜브 내경 사이의 간격 크기도 굽힘 품질에 영향을 미치는 중요한 요소입니다. 맨드릴의 볼 조인트 직경이 너무 작 으면 튜브 내부가 구부러 질 때 물결 모양의 주름이 생길 수 있으며 아크 외부가 평평 해지는 것을 방지하지 못할 수도 있습니다. 직경이 너무 크거나 볼 조인트의 외경이 충분히 매끄럽지 않으면 튜브 벽이 손상되고 튜브 아크 외부가 부풀거나 파열 될 수도 있습니다.

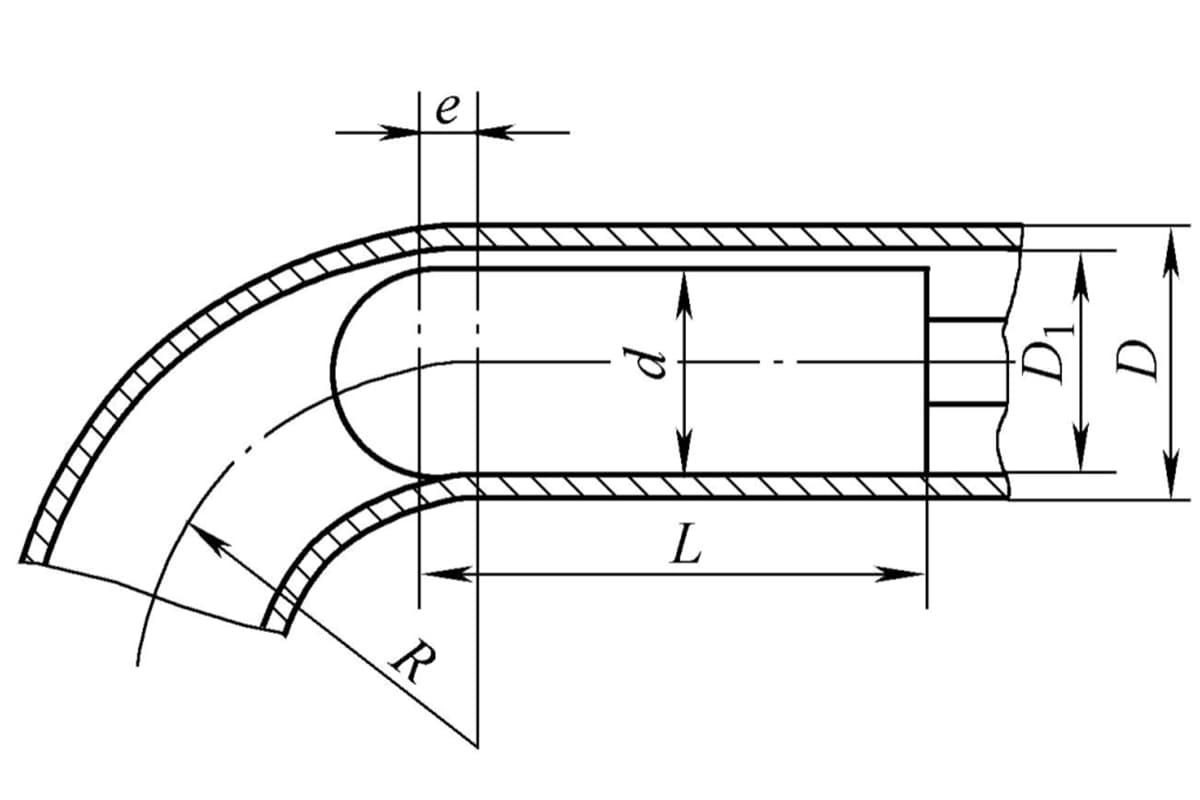

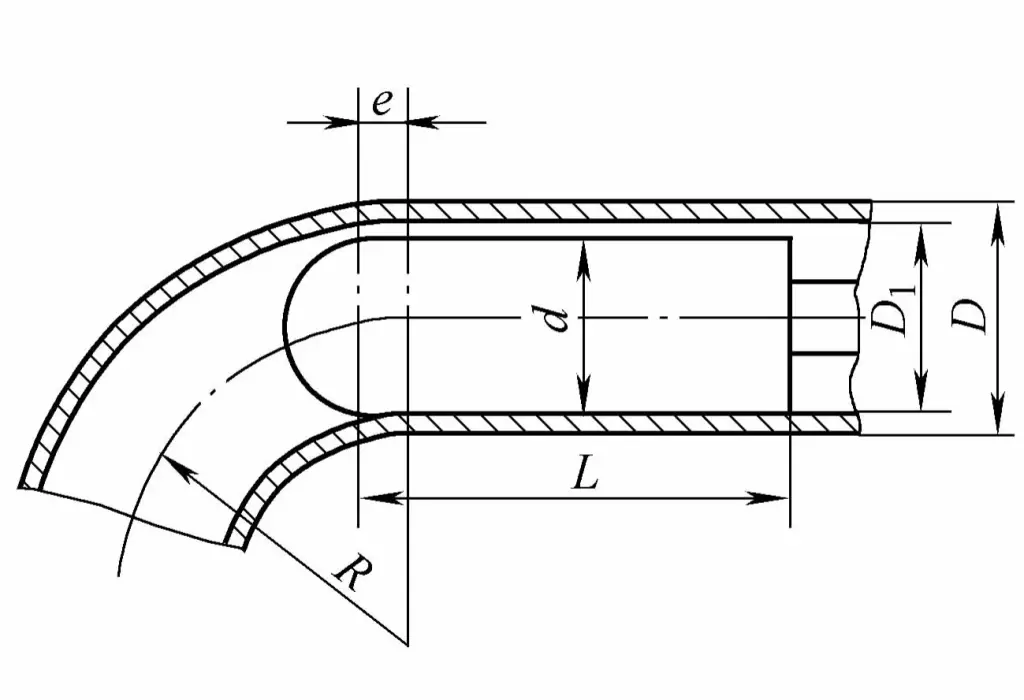

합리적인 맨드릴 직경을 선택하고 충분한 윤활이 이루어지도록 하는 것은 다음과 같은 품질을 보장하는 데 필수적인 요소입니다. 튜브 굽힘. 둥근 머리 맨드릴의 크기와 튜브 내부의 작업 위치는 그림 4-38에 나와 있습니다.

맨드릴을 튜브 블랭크에 원활하게 삽입하려면 맨드릴의 직경 d는 일반적으로 튜브 블랭크의 내경보다 0.5~1.5mm 작아야합니다.

d = D 1 – (0.5 ~ 1.5)

맨드릴의 원통형 길이 L은 다음과 같습니다.

L = (3 ~ 5)d

맨드릴의 직경 d가 크면 더 작은 값을, 그렇지 않으면 더 큰 값을 사용합니다.

맨드릴의 작업 위치는 벤딩 중심선보다 일정 거리 e 앞에 있어야 합니다. 그러나 과도한 리드는 절곡 시 튜브 블랭크의 외벽이 심하게 늘어나 얇아지는 양을 증가시키고 쉽게 파열될 수 있으므로 리드 거리를 너무 많이 두지 않아야 합니다. 맨드릴을 너무 뒤로 배치하면 튜브 블랭크의 내벽이 불안정해지고 구부릴 때 주름이 생겨 단면이 심하게 왜곡되어 맨드릴이 의도한 기능을 수행하지 못할 수 있습니다.

일반적으로 e의 크기는 빌렛 직경, 굽힘 반경 및 빌렛 내경과 맨드릴 사이의 간격 크기를 기준으로 결정한 다음 실제 생산 상황에 따라 적절하게 조정해야 합니다. e의 값은 다음 공식으로 계산할 수 있습니다.

어디

- D 1 는 빌릿 내경(mm)입니다;

- R은 중앙 레이어 굽힘 반경(mm)입니다;

- z는 빌렛 내벽과 맨드릴 사이의 간격(mm), z=D입니다. 1 -d.