판금 부품은 일반적으로 금속의 가소성을 이용하여 전단, 스탬핑, 굽힘 등의 공정을 통해 일정 두께의 금속판으로 개별 부품을 제조한 다음 용접, 리벳팅 등의 방법을 통해 완전한 부품으로 조립하는 것을 말합니다. 부품의 두께가 균일한 것이 특징입니다.

판금 부품은 경량, 고강도, 전도성, 저비용, 대량 생산 시 우수한 성능으로 인해 석유화학, 야금, 전자, 통신, 자동차 산업, 의료 기기 등의 분야에서 널리 사용되고 있습니다. 예를 들어 컴퓨터 케이스, 휴대폰, MP3 플레이어와 같은 일상적인 제품에서 판금 부품은 필수적인 부품입니다.

판금의 광범위한 적용이 증가함에 따라 판금 부품의 설계는 제품 개발 프로세스에서 중요한 부분이 되었습니다. 기계 엔지니어는 판금 부품의 설계 기술에 능숙해야 하며, 설계된 판금 부품이 제품 기능, 외관, 생산 및 가공 편의성, 비용 효율성 요건을 충족하는지 확인해야 합니다.

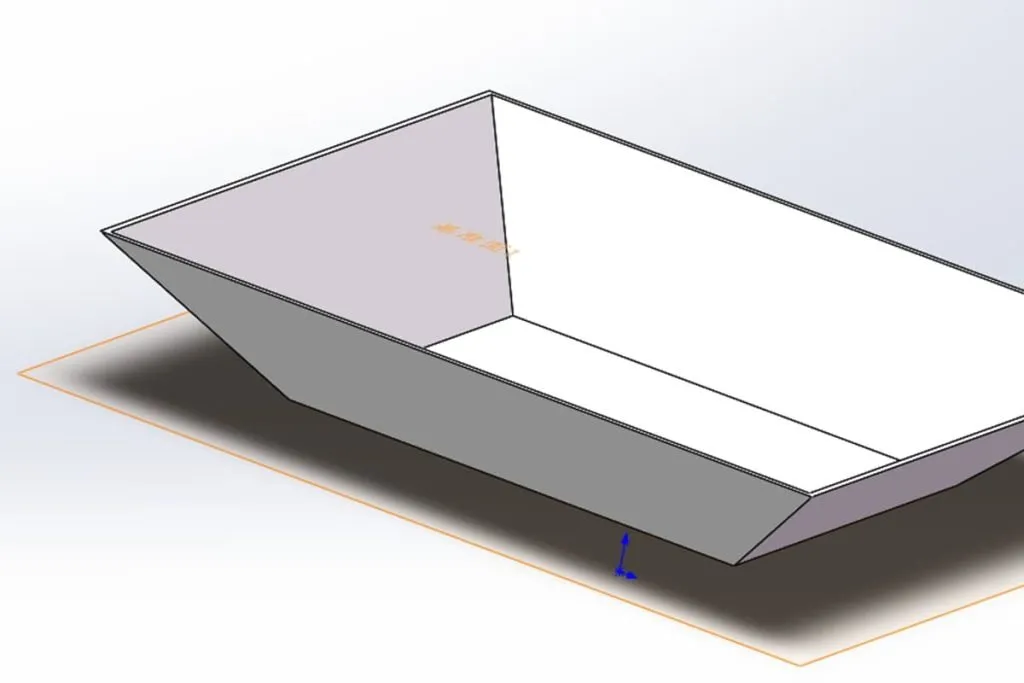

판금 부품의 설계 프로세스에서는 엔지니어링 도면을 사용하여 부품의 모양과 크기를 표현하는 것 외에도 생산 및 가공 전에 판금 부품의 프로파일 모양과 크기를 표현하기 위해 판금의 펼쳐진 도면을 사용해야 합니다. 이는 판금 부품의 절단, 레이아웃 및 생산을 안내하는 데 사용됩니다.

부품의 3차원 형상 요구 사항에 따라 평평한 윤곽을 그리는 이 프로세스를 전개 판금 부품의 레이아웃. 판금 부품을 펼치고 배치하는 정확하고 효과적인 방법을 숙지하면 부품의 정확성을 보장하고 처리 효율을 개선하여 비용을 절감할 수 있습니다.

I. 전통적인 판금 접기 방법

전통적인 판금 전개 방식은 설명 및 해석 기하학의 원리를 사용하여 3차원 판금 부품을 평면에 평평하게 만들고 펼쳐진 도면을 만드는 것입니다. 판금의 표면 모양은 이론적으로 개발 가능한 표면과 개발 불가능한 표면의 두 가지 주요 범주로 나눌 수 있습니다.

개발 가능한 서페이스는 평면, 원통형 서페이스, 원뿔형 서페이스 또는 이러한 곡선으로 분할된 서페이스를 의미합니다.

개발할 수 없는 서피스란 구형 서피스, 토로이드 서피스 및 기타 불규칙한 서피스를 말합니다. 개발 가능한 서피스는 이론적으로 3차원 투영 뷰와 펼쳐진 뷰에서 해당 요소의 길이가 동일하고 파트의 표면적이 펼쳐지기 전과 후에 일정하게 유지되는 경우 정확하게 펼칠 수 있습니다.

개발할 수 없는 표면은 이론적으로 평면에 직접 펼칠 수 없으며, 개체를 여러 개의 개발 가능한 표면 패치로 나눈 다음 펼쳐서 근사치를 구하는 방식으로만 펼칠 수 있습니다. 기존의 방법 판금 전개에는 템플릿 계산이 포함됩니다., 투영 도면 및 소프트웨어 지원 방법.

1. 투영 그리기 방법

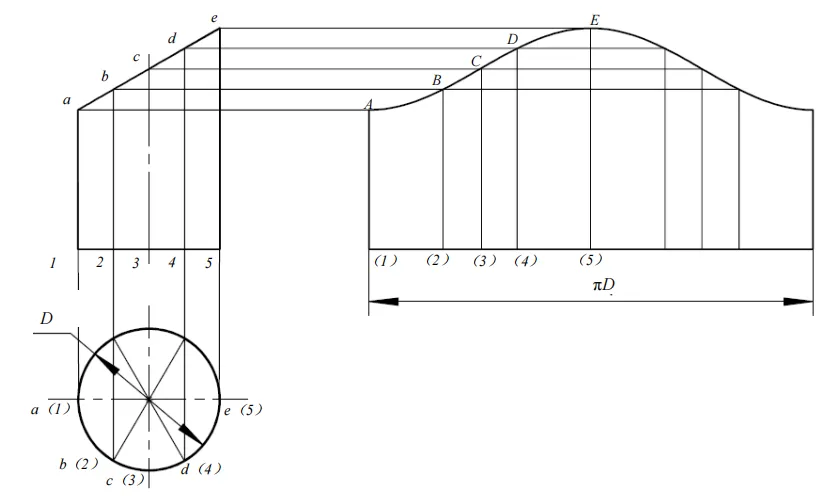

투영 도면 방법은 설명적 기하학 및 수동 도면을 사용하여 판금 부품을 펼치는 것입니다. 구체적인 방법에는 평행선 방법, 방사형 선 방법 및 삼각형 선 방법이 있습니다.

평행선 방법은 일반적으로 원통형 표면을 펼칠 때, 방사형 선 방법은 원뿔형 표면을 펼칠 때, 삼각선 방법은 개발할 수 없는 표면의 대략적인 펼침에 사용됩니다.

2. 템플릿 계산 방법

템플릿 계산 방법에는 해석 기하학의 원리를 사용하여 판금 부품의 펼쳐짐을 계산하는 방법이 포함됩니다. 구체적인 방법에는 실제 길이 계산 방법과 좌표 계산 방법이 있습니다. 실제 길이 계산 방법은 펼쳐지는 동안 해석 기하학을 사용하여 선(원소 선)의 길이를 계산한 다음 이 데이터를 사용하여 펼쳐진 뷰를 그립니다.

이 방법은 투영 그리기 방법의 그래픽 선에 기반한 길이 참조를 보다 정확한 데이터로 대체하여 보다 정확한 결과를 얻을 수 있습니다. 그러나 펼쳐진 도면의 최종 윤곽은 여전히 드로잉으로 완성해야 하므로 여전히 상당한 오차가 있을 수 있습니다. 좌표 계산 방법은 원칙적으로 실제 길이 계산 방법과 유사합니다.

좌표 계산 방법을 사용할 때는 펼쳐진 윤곽의 다양한 기준점 좌표를 특정 좌표계를 기준으로 직접 계산한 다음 이 좌표계에서 판금 펼쳐진 윤곽을 그립니다.

3. 소프트웨어 지원 펼치기 방법

소프트웨어 지원 펼치기 방식은 템플릿 계산 원리를 기반으로 하며 소프트웨어를 사용하여 펼친 도면을 자동으로 생성하여 편집 및 수정을 위해 AutoCAD로 직접 가져올 수 있는 DXF/DWG 형식의 도면을 생성합니다.

그러나 결과 도면은 이상적인 상태로 생성되며 실제 생산 재료 두께를 고려하지 않아 완전한 3차원 모델을 얻지 못합니다.

II. 소프트웨어에서 판금 언폴딩 수행

판금을 펼치는 전통적인 방법은 이론적으로 두께가 0인 이상적인 표면을 기반으로 합니다. 실제로 판금 디자인하지만 재료는 일정한 두께를 가지고 있습니다.

판금의 두께가 얇고 정밀도 요구 사항이 높지 않은 경우 두께 계수를 무시할 수 있습니다. 그러나 정밀도가 필요한 경우 판금 언폴딩 계산 시 재료의 두께를 고려해야 합니다. 따라서 기존의 판금 전개 방법은 정밀도 요구 사항이 낮은 수작업 생산에만 적합합니다.

최근 몇 년 동안 CNC 펀치 프레스가 널리 사용되었습니다, 레이저플라즈마, 워터젯 절단기 및 CNC 프레스 브레이크를 통해 판금 부품의 생산 및 가공 효율이 크게 향상되었습니다. 이로 인해 판금 부품의 설계 및 전개에 대한 요구 사항이 업데이트되고 높아졌습니다.

현재 판금 설계의 주류 접근 방식은 3D CAD/CAM 기술을 사용하는 것입니다. 3D 환경에서 판금 부품이나 어셈블리를 직접 설계하고 모델링한 다음 소프트웨어에서 판금을 자동으로 펼치는 방식입니다.

이 프로세스는 판금 부품의 직교 뷰와 펼쳐진 뷰를 직접 생성할 수 있으며, 해당 데이터를 다양한 고급 가공 장비로 직접 가져와 생산 및 가공을 위한 데이터 레퍼런스를 제공합니다.

CATIA, SolidWorks, UG, CREO, SolidEdge와 같이 널리 사용되는 3D CAD 소프트웨어에는 판금 설계를 위해 특별히 설계된 모듈이 있습니다.